Буксирное транспортное средство - RU2745835C2

Код документа: RU2745835C2

Чертежи

Описание

Настоящее изобретение относится к тягово-сцепному устройству, в частности к тягово-сцепному устройству, предназначенному для применения в буксирном транспортном средстве, выполняющем перемещение материалов, например, в экскаваторе-погрузчике или т.п.

Известные экскаваторы-погрузчики используют обратную лопату для работы с материалом и его перемещения, например, при выкапывании траншеи или т.п. При рытье траншеи она может выкапываться вплоть до задней части транспортного средства. Поэтому при выкапывании такой траншеи ни одна деталь транспортного средства не должна мешать работе обратной лопаты. Для перемещения с одного объекта на другой экскаваторы-погрузчики могут двигаться по дороге с обратной лопатой, установленной в транспортном положении. Обратная лопата в положении хранения обязательно выступает за пределы задней части шасси экскаватора-погрузчика. При переезде с объекта на объект может быть полезным использовать экскаватор-погрузчик в качестве буксирного транспортного средства и буксировать прицеп или т.п., чтобы перемещать дополнительное оборудование, инструменты и т.д.

Таким образом, существует потребность в тягово-сцепном устройстве для буксирного транспортного средства, в частности, для экскаватора-погрузчика, которое позволяет буксировать прицеп или т.п., но которое не мешает функционированию обратной лопаты во время ее работы.

В этой связи согласно настоящему изобретению обеспечено тягово-сцепное устройство, содержащее корпус для установки тягово-сцепного устройства на соответствующем транспортном средстве,

первый элемент, установленный с возможностью поворота относительно корпуса, и

второй элемент, установленный с возможностью скольжения, относительно первого элемента, при этом второй элемент содержит тягово-сцепной узел,

тягово-сцепное устройство имеет убранное положение, в котором первый элемент находится в первом поворотном положении относительно корпуса, а второй элемент находится в первом продольном положении относительно первого элемента, и

тягово-сцепное устройство имеет рабочее положение, в котором первый элемент находится во втором поворотном положении относительно корпуса, а второй элемент находится во втором продольном положении относительно первого элемента.

Первый элемент может быть установлен с возможностью поворота с помощью шарнира, имеющего ось поворота, которая во время работы, является, по существу, вертикальной.

Первый элемент может быть заблокирован в первом положении и во втором положении с помощью блокировочного элемента.

Блокировочный элемент может входить в зацепление с первой частью корпуса и первой частью первого элемента, чтобы блокировать первый элемент в первом поворотном положении, а также входить в зацепление с первой частью корпуса и второй частью первого элемента, чтобы блокировать первый элемент во втором поворотном положении.

Блокировочный элемент может входить в зацепление с первой частью корпуса и первой частью первого элемента, чтобы блокировать первый элемент в первом поворотном положении, а также может входить в зацепление со второй частью корпуса и первой частью первого элемента, чтобы блокировать первый элемент во втором поворотном положении.

Второй элемент может быть заблокирован с помощью блокировочного устройства в первом продольном положении и во втором продольном положении.

Блокировочное устройство может входить в зацепление с первой областью первого элемента и первой областью второго элемента, чтобы блокировать второй элемент в первом продольном положении, а также может входить в зацепление с первой областью первого элемента и второй областью второго элемента, чтобы блокировать второй элемент во втором продольном положении.

Блокировочное устройство может входить в зацепление с первой областью первого элемента и первой областью второго элемента, чтобы блокировать второй элемент в первом продольном положении, а также может входить в зацепление со второй областью первого элемента и первой областью второго элемента, чтобы блокировать второй элемент во втором продольном положении.

Первый элемент может содержать трубу, в которой второй элемент установлен с возможностью скольжения.

Корпус может содержать первую плоскую часть, соединенную со второй плоской частью, при этом первая плоская часть является, в общем, параллельной второй плоской часть, и при этом первый элемент частично входит между первой плоской частью и второй плоской частью.

Первый элемент может быть установлен с возможностью поворота с помощью пальца шарнира, при этом указанный палец шарнира входит в зацепление с первой плоской частью и второй плоской частью.

Первая плоская часть может быть соединена со второй плоской частью с помощью первой стенки и второй стенки.

Первая стенка может быть ориентирована под углом, по существу, равным 90° ко второй стенке, чтобы обеспечить возможность поворота первого элемента на 90° или, по существу, на 90°.

Корпус может содержать крепежный элемент для обеспечения возможности установки тягово-сцепного устройства на соответствующем транспортном средстве.

Согласно другому аспекту настоящего изобретения обеспечена машина для перемещения материалов, содержащая тягово-сцепное устройство, имеющее корпус для крепления тягово-сцепного устройства к соответствующему транспортному средству,

первый элемент, установленный с возможностью поворота относительно корпуса, и

второй элемент, установленный с возможностью скольжения относительно первого элемента, при этом второй элемент содержит тягово-сцепной узел, и при этом

тягово-сцепное устройство имеет убранное положение, в котором первый элемент находится в первом поворотном положении относительно корпуса, а второй элемент находится в первом продольном положении относительно первого элемента, а также

тягово-сцепное устройство имеет рабочее положение, в котором первый элемент находится во втором поворотном положении относительно корпуса, а второй элемент находится во втором продольном положении относительно первого элемента.

Указанная машина для перемещения материалов может представлять собой экскаватор-погрузчик, и, когда тягово-сцепное устройство находится в рабочем положении, второй элемент проходит под обратной лопатой экскаватора-погрузчика, которая находится в убранном положении.

Второй элемент может быть удлиненным и может определять продольную ось, при этом, когда тягово-сцепное устройство находится в убранном положении, продольная ось проходит в боковом направлении относительно машины для перемещения материалов.

Крепежный элемент может иметь, в общем, U-образное поперечное сечение и содержать первое крыло и второе крыло, при этом первое крыло расположено на одной стороне балки шасси машины для перемещения материалов, а второе крыло - на противоположной стороне балки шасси.

Крепежный элемент может проходить по меньшей мере вокруг передней стороны балки шасси, при этом обратная лопата установлена в боковом направлении с возможностью скольжения по балке шасси и расположена позади балки шасси.

Ниже только в качестве примера осуществления приведено описание изобретения со ссылками на прилагаемые чертежи, на которых:

фиг. 1 - это вид сзади транспортного средства, содержащего тягово-сцепное устройство согласно настоящему изобретению в убранном положении,

фиг. 2 - это вид слева транспортного средства с фиг. 1, содержащего тягово-сцепное устройство в убранном положении,

фиг. 3 - это вид слева транспортного средства с фиг. 1, содержащего тягово-сцепное устройство в повернутом положении,

фиг. 4 - это вид слева транспортного средства с фиг. 1, содержащего тягово-сцепное устройство в рабочем положении,

фиг. 5 - это вид в аксонометрнии тягово-сцепного устройства с фиг. 1 в убранном положении,

фиг. 5А - вид в аксонометрии первого элемента тягово-сцепного устройства с фиг. 1,

фиг. 5В - вид в аксонометрии второго элемента тягово-сцепного устройства с фиг. 1,

фиг. 6 - вид в аксонометрии тягово-сцепного устройства с фиг. 1 в повернутом положении,

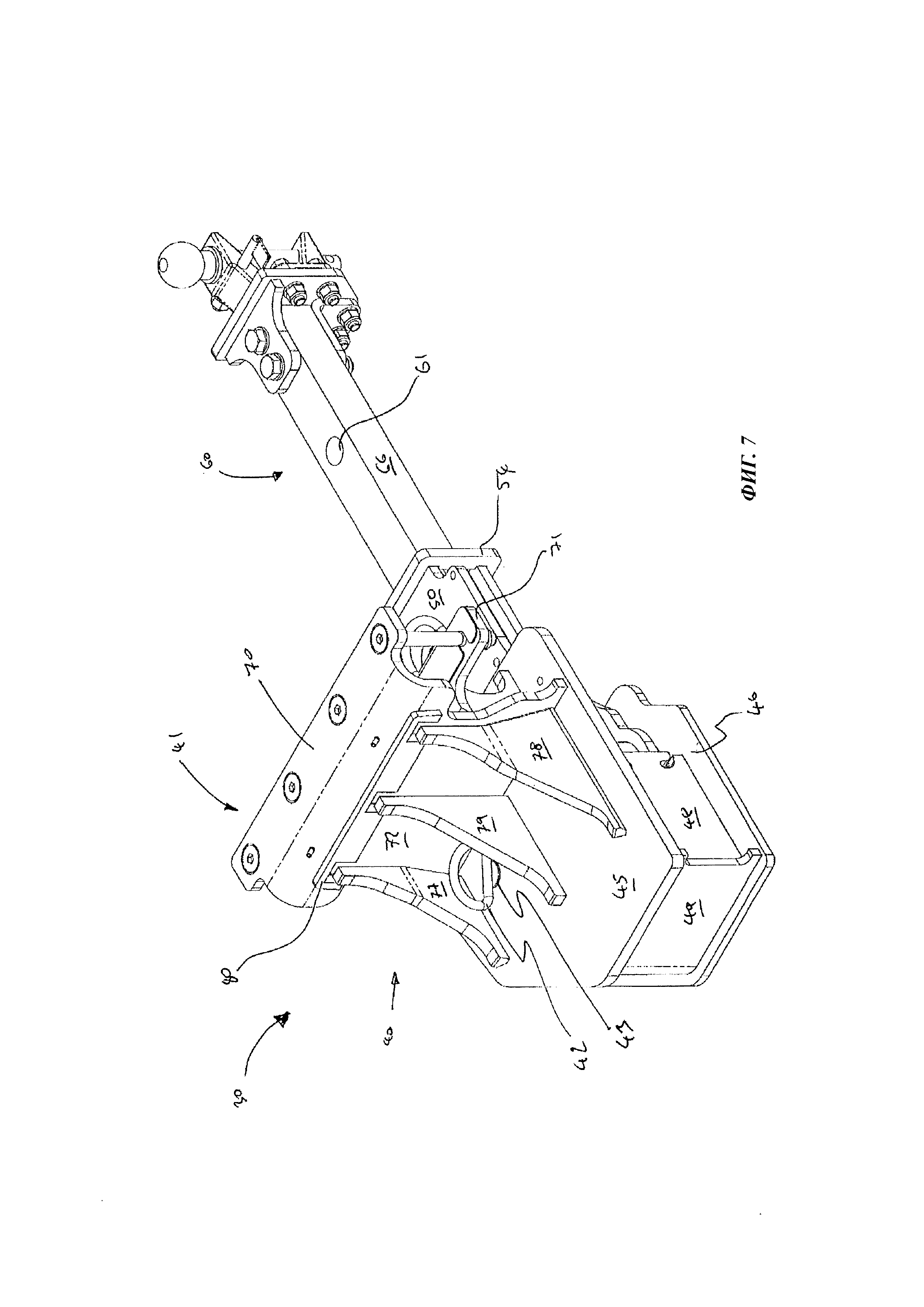

фиг. 7 - вид в аксонометрии тягово-сцепного устройства с фиг. 1 в рабочем положении,

фиг. 8 - изображение тягово-сцепного устройства с фиг. 7 в разобранном виде,

фиг. 9 - вид в аксонометрии тягово-сцепного устройства установленного на поперечной балке транспортного средства с фиг. 1,

фиг. 10 - вид в аксонометрии другого варианта осуществления тягово-сцепного устройства согласно настоящему изобретению в убранном положении,

фиг. 11 - вид в аксонометрии тягово-сцепного устройства с фиг. 10 в повернутом положении, и

фиг. 12 - вид в аксонометрии тягово-сцепного устройства с фиг. 10 в рабочем положении.

На фиг. 1-4 показано транспортное средство 10, содержащее тягово-сцепное устройство согласно настоящему изобретению. Транспортное средство 10 содержит задние грунтозацепные колеса 11 и 12. В данном случае грунтозацепные колеса 11 и 12 не являются управляемыми. Транспортное средство 10 содержит также левый и правый корпусы 19 и 20 стабилизаторов, которые присоединены к верхней поперечной балке 24 и к нижней поперечной балке 22. Левый и правый корпусы 19 и 20 стабилизаторов, а также верхняя и нижняя поперечные балки 24 и 22 совместно образуют заднюю раму 25 шасси. Нижняя поперечная балка 22 определяет поперечную ось Т, ориентированную, по существу, параллельно оси (не показана), на которой установлены задние грунтозацепные колеса 11 и 12.

Транспортное средство 10 содержит коромысло 26, которое установлено с возможностью скольжения на верхней и нижней поперечной балках 24 и 22. Кроме того, транспортное средство 10 содержит поворотную стойку 28 и известную из уровня техники обратную лопату 13. Обратная лопата 13 содержит стрелу 16, рукоять 14 и ковш 18. Ковш 18 шарнирно соединен с первым концом рукояти 14, которая имеет второй конец, противоположный первому концу, при этом второй конец рукояти 14 шарнирно соединен с первым концом стрелы 16. Стрела 16 имеет второй конец, противоположный первому концу и шарнирно соединенный с поворотной стойкой 28. Обратная лопата функционирует известным образом. Поворотная стойка 28 шарнирно соединена с коромыслом 26, при этом поворотная стойка 28 может поворачиваться относительно коромысла 26 вокруг, по существу, вертикальной оси Y.

Коромысло 26 установлено на верхней и нижней поперечных балках 24 и 22. При этом коромысло 26 установлено с возможностью скольжения по верхней и нижней поперечным балкам 24 и 22, при этом коромысло 26 может перемещаться по верхней и нижней поперечным балкам 24 и 22 в направлении поперечной оси Т.

Задняя рама 25 шасси жестко соединена с элементом 21 шасси. Показанная продольная ось L (см. фиг. 9) проходит от передней до задней части транспортного средства 10. На чертеже показан габарит А приближения. Угол между габаритом А приближения и продольной осью L называется углом проходимости транспортного средства 10. В данном случае угол X проходимости транспортного средства 10 составляет 24°.

Транспортное средство 10 содержит также тягово-сцепное устройство 30. В данном случае тягово-сцепное устройство 30 закрыто левым корпусом 19 стабилизатора. На фиг. 1, 2 и 5 тягово-сцепное устройство 30 показано в убранном положении. Как можно видеть, ни одна часть тягово-сцепного устройства не выступает за пределы габарита А приближения (см. фиг. 2). Поскольку ни одна часть тягово-сцепного устройства 30 не выступает за пределы габарита А приближения, тягово-сцепное устройство, если оно находится в убранном положении, как показано на фиг. 2, не влияет на угол проходимости транспортного средства.

На фиг. 5-8 показано тягово-сцепное устройство 30. Основными компонентами тягово-сцепного устройства 30 являются корпус 40, первый элемент 50, второй элемент 60, блокировочный элемент в виде пальца 42, блокировочное устройство в виде пальца 59 и палец 92 шарнира (см. фиг. 8).

Корпус 40 содержит первую плоскую часть 45, вторую плоскую часть 46, первую стенку 47 (см. фиг. 8), вторую стенку 48, третью стенку 49, крепежную часть 41, отверстия 44 шарнира, первую часть в виде блокировочных отверстий 43, левое соединительное ребро 78, правое соединительное ребро 77, центральное соединительное ребро 79 и усиливающую накладку 80.

Крепежная часть 41 содержит переднюю пластину 72, первое крыло 70, второе крыло 71 и отверстия 73 (см. фиг. 8). Крепежная часть 41 образует крепежный элемент корпуса 40.

Крепежная часть 41 имеет, по существу, F-образное поперечное сечение. Первое крыло 70 и передняя пластина 72 выполнены из одного листа, согнутого таким образом, чтобы он имел L-образное поперечное сечение. Первое крыло 70 отогнуто, по существу, перпендикулярно передней пластине 72. Второе крыло 71 соединяется с передней пластиной 72 параллельно первому крылу 70 и, по существу, перпендикулярно передней пластине 72, чтобы получить F-образное поперечное сечение крепежной части 41. Первое крыло 70 и второе крыло 71 имеют по четыре отверстия 73. Каждому из четырех отверстий 73 в первом крыле 70 соответствует отверстие во втором крыле 71. Отверстия 73 в первом крыле 70 и втором крыле 71 соосно совмещены попарно.

Крепежная часть 41 соединена с первой плоской частью 45 соединительными ребрами 77, 78, 79 и нижней частью передней пластины 72. Левое соединительное ребро 78, правое соединительное ребро 77 и центральное соединительное ребро 79 являются, по существу, одинаковыми. Левое соединительное ребро 78 и правое соединительное ребро 77 имеют изгиб на виде спереди. Центральное соединительное ребро 79 на виде спереди имеет линейный профиль. Изгибы левого соединительного ребра 78 и правого соединительного ребра 77 являются вогнутыми относительно центрального соединительного ребра 79. Соединительные ребра 77, 78 и 79 одной кромкой приварены перпендикулярно нижней части передней пластины 72, а другой кромкой - к верхней поверхности первой плоской части 45. Самый верхний сварной шов между соединительными ребрами 77, 78 и 79 и передней пластиной 72 проходит также через усиливающую накладку 80. Крепежная часть 41 расположена по вертикали над первой плоской частью 45. Соединительные ребра 77, 78, 79 и передняя пластина 72 проходят от крепежной части 41 вниз к первой плоской части 45, при этом первая плоская часть 45 подвешена под вторым крылом 71, по существу, параллельно ему.

Первая плоская часть 45 и вторая плоская часть 46 имеют, по существу, одинаковую форму на виде в аксонометрии, при этом первая и вторая плоские части 45 и 46 содержат коаксиально совмещенные отверстия 44 для шарнирной оси (см. фиг. 8) и блокировочные отверстия 43. Вторая плоская часть 46 отделена от первой плоской части 45 первой стенкой 47, второй стенкой 48 и третьей стенкой 49. Первая стенка 47 и вторая стенка 48 расположены, по существу, перпендикулярно первой плоской части 45 и второй плоской части 46. Первая и вторая стенки 47, 48 ориентированы, по существу, перпендикулярно друг другу. Третья стенка 49 ориентирована, по существу, параллельно первой стенке 47 и, по существу, перпендикулярно примыкает ко второй стенке 48.

Первый элемент 50 содержит верхний фланец 51U, нижний фланец 51L, левый фланец 52L (см. фиг. 8), правый фланец 52R, первый конец 53А, второй конец 53В, входную пластину 54, первую трубчатую часть 55, вторую трубчатую часть 56, шарнирную трубу 57, первую область в виде верхнего и нижнего отверстия 58, первое отверстие 55А, второе отверстие 56А и третье отверстие 57А.

Трубные части 55 и 56 являются, по существу, одинаковыми. Трубная часть 57 аналогична трубным частям 55 и 56, однако, имеет больший внутренний диаметр и больший наружный диаметр, чем трубные части 55 и 56.

Верхний фланец 51U и нижний фланец 51L выполнены в виде пластин и имеют, по существу, одинаковую форму на виде в аксонометрии. Верхний фланец 51U и нижний фланец 51L имеют по четыре совмещаемых отверстия 55А, 56А, 57А и 58. Верхний фланец 51U и нижний фланец 51L выполнены в виде пластин, имеющих удлиненную часть 82 и широкую базовую часть 83. Пластины имеют, по существу, одинаковую форму на виде в аксонометрии. Верхний фланец 51U и нижний фланец 51L имеют по четыре отверстия 55А, 56А, 57А, и 58. Удлиненная часть 82 сужается от широкой базовой части 83, образуя первый конец 53А. Конец верхнего фланца 51U и нижнего фланца 51L, противоположный первому концу 53А, представляет собой второй конец 53В.

Левый фланец 52L и правый фланец 52R выполнены в виде пластин и имеют, по существу, одинаковую форму на виде в аксонометрии. Левый и правый фланцы 52L и 52R имеют форму удлиненного прямоугольника.

Верхний фланец 51U и нижний фланец 51L отделены друг от друга левым фланцем 52L и правым фланцем 52R. Левый фланец 52L и правый фланец 52R расположены, по существу, перпендикулярно верхнему фланцу 51U и нижнему фланцу 51L. Левый и правый фланцы 52L и 52R приварены к верхнему фланцу 51U и нижнему фланцу 51L, образуя внутреннюю коробчатую часть 84 между первым концом 53А и вторым концом 53В. Трубчатые части 55, 56 и 57 установлены в соответствующих отверстиях 55А, 56А и 57А верхнего и нижнего фланцев 51U и 51L и приварены на месте. Трубчатые части 55, 56 и 57 не пересекают коробчатую часть, образованную сваркой левого и правого фланцев 52L и 52R с верхним и нижним фланцами 51U и 51L. Входная пластина 54 приварена к первому концу 53А верхнего и нижнего фланцев 51U и 51L и левого и правого фланцев 52L и 52R, таким образом, она окружает отверстие коробчатой части 84 на первом конце 53А первого элемента 50.

Второй элемент 60 содержит удлиненный корпус 66, крепежный фланец 63 и тягово-сцепной узел 32.

Удлиненный корпус 66 имеет первый конец 67, второй конец 68, первую область в виде отверстий 61 и вторую область в виде отверстий 62 (см. фиг. 5В).

Удлиненный корпус 66 имеет прямоугольное поперечное сечение и выполнен в виде цельного объемного элемента. Наружный размер удлиненного корпуса 66 позволяет вводить его в коробчатую часть 84 первого элемента 50.

Отверстие 62 расположено вблизи второго конца 68 удлиненного корпуса 66, в то время как отверстие 61 расположено ближе к первому концу 67 удлиненного корпуса 66, чем отверстие 61 (см. фиг. 5В).

Крепежный фланец 63 содержит крепежный кронштейн 64 и опорный кронштейн 65 (см. фиг. 8).

Крепежный кронштейн 64 содержит горизонтальную пластину и вертикальную пластину, которые сварены вместе, по существу, перпендикулярно отверстиям 36 и болтам 34 тягово-сцепного узла. Горизонтальная пластина имеет два сквозных отверстия, расположенных друг за другом относительно сварки с вертикальной пластиной. Отверстия 36 тягово-сцепного узла расположены на вертикальной пластине по четырехугольной разметке сверления, при этом два дополнительных отверстия расположены горизонтально рядом друг с другом под отверстиями 36 тягово-сцепного узла.

Опорный кронштейн выполнен в виде пластины, согнутой таким образом, что она имеет горизонтальную часть и вертикальную часть, которые являются, по существу, перпендикулярными друг другу. Вертикальная часть имеет два сквозных отверстия, расположенных друг за другом относительно сгиба пластины, образующей опорный кронштейн 65. Вертикальная часть пластины 65, образующей опорный кронштейн, имеет два отверстия, просверленных горизонтально рядом друг с другом.

Тягово-сцепной узел 32 представляет собой известный тягово-сцепной узел, содержащий разъемный фланец, шар и палец.

Крепежный фланец 63 расположен на первом конце 67 второго элемента 60. Крепежный кронштейн 64 и опорный кронштейн 65 расположены выше и ниже удлиненного корпуса 66, при этом два отверстия в горизонтальной части крепежного кронштейна 64 и опорного кронштейна 65 соосно совмещаются, поэтому через них могут проходить болты (см. фиг. 8). Таким образом, болты проходят через горизонтальные части крепежного кронштейна 64 и опорного кронштейна 65 в двух соответствующих отверстиях на первом конце 67 удлиненного корпуса 66. Два крайних нижних отверстия вертикальной части крепежного кронштейна 64 соосно совмещаются с двумя отверстиями вертикальной части опорного кронштейна 65, и указанные вертикальные части соединяются друг с другом болтами известным способом (см. фиг. 8). Болты 34 тягово-сцепного узла проходят через соответствующие отверстия 36 вертикальной части крепежного кронштейна 64, известным способом соединяя тягово-сцепной узел 32 с крепежным фланцем 63.

Палец 59 содержит а D-образное вытяжное кольцо 59А и цилиндрический корпус 59В.

Палец 59 входит в отверстия в удлиненной части 82 первого элемента 50.

Палец 42 содержит D-образное вытяжное кольцо 42А и цилиндрический корпус 42В. Палец 42 является, по существу, идентичным пальцу 59.

Палец 42 входит в отверстия 43 в первой части 41 корпуса 40 и расположен в первой плоской части 45 справа от центрального соединительного ребра 79.

Шарнир 90 содержит палец 92 шарнира. Палец 92 шарнира представляет собой цилиндрический элемент со сквозным отверстием на одном конце для приема блокировочного пальца 93 и закрепления пальца 92 шарнира в крепежном отверстии 94, что обеспечивает фиксацию пальца 92 шарнира в продольном направлении относительно оси Р поворота известным способом (см. фиг. 8).

Шарнир 90 расположен в первой плоской части 45 с левой стороны от центрального соединительного ребра 79. Шарнир 90 определяет ось Р поворота, которая является перпендикулярной первой плоской части 45 и второй плоской части 46 и параллельной первой стенке 47 и второй стенке 48.

На фиг. 5-7 можно видеть, что первый элемент 50 установлен с возможностью поворота вокруг оси Р поворота в горизонтальной плоскости относительно корпуса 40. Удлиненный корпус 66 второго элемента входит со скольжением в продольном направлении во внутреннюю часть 84 первого элемента 50.

Второй конец 53 В первого элемента 50 частично входит между первой плоской частью 45 и второй плоской частью 46 корпуса 40. Первый элемент 50 закрепляется между первой и второй плоскими частями 45 и 46 корпуса 40 пальцем 92 шарнира. Палец 92 шарнира позволяет первому элементу 50 совершать только поворотное движение вокруг оси Р поворота относительно корпуса 40. Палец 92 шарнира проходит через соосные отверстия в первой плоской части 45 и во второй плоской части 46 корпуса 40 и через центральное отверстие трубной части 57 таким образом, чтобы первый элемент 50 и корпус 40 могли поворачиваться относительно друг друга вокруг оси Р поворота.

Тягово-сцепной узел 32 разъемно прикреплен к крепежному фланцу 63 второго элемента 60 с помощью четырех болтов 34 тягово-сцепного узла. Болты 34 тягово-сцепного узла соединяют съемный тягово-сцепной узел 32 с крепежным кронштейном 64 с помощью отверстий 36 тягово-сцепного узла.

Второй элемент 60 удерживается в первом элементе 50 пальцем 59. Палец 59 вставляется с возможностью извлечения в отверстия 58 первого элемента 50 через отверстия 61 или 62 второго элемента 60. Палец 59 предотвращает продольное перемещение второго элемента 60 в первом элементе 50.

Относительный поворот первого элемента 50 и корпуса 40 предотвращается пальцем 42. Палец 42 вставляется с возможностью извлечения через отверстие 43 в первой плоской части 45 корпуса 40, через трубную часть 55 или трубную часть 56 в блокировочное отверстие 43 во второй плоской части 46 корпуса 40, соединяя, таким образом, первый элемент 50 с корпусом 40 с возможностью поворота.

Действие тягово-сцепного устройства

Во время работы транспортного средства 10 тягово-сцепное устройство 30 имеет два режима функционирования. При этом тягово-сцепное устройство 30 находится, либо в убранном положении, как показано на фиг. 1, 2, 5 и 9, либо в рабочем положении, как показано на фиг. 4 и 7. Во время работы обратной лопаты 13 транспортного средства 10 тягово-сцепное устройство 30 находится в убранном положении, чтобы избежать опасности контактирования обратной лопаты 13 с тягово-сцепным устройством 30. Когда транспортное средство 10 требуется использовать для операции буксирования, тягово-сцепное устройство 30 перемещают из убранного положения в рабочее положение. Для перемещения тягово-сцепного устройства из убранного положения в рабочее положение тягово-сцепное устройство необходимо сначала повернуть, а затем выдвинуть. Для этого поднимают палец 42, чтобы обеспечить поворот первого элемента 50 из положения, параллельного оси S убранного положения, в положение, в котором он совмещен в продольном направлении с осью D рабочего положения (см. фиг. 9), после чего палец 42 снова вставляют на место, чтобы предотвратить дальнейший поворот первого элемента 50 вокруг оси Р поворота. Затем палец 59 поднимают таким образом, чтобы второй элемент 60 мог быть перемещен со скольжением к задней части транспортного средства 10 по оси D рабочего положения. После достижения вторым элементом 60 рабочего положения палец 59 опускают на место, чтобы предотвратить дальнейшее перемещение второго элемента 60.

На фиг. 5 тягово-сцепное устройство 30 показано в убранном положении. Убранное положение определяется тем, что первый элемент 50 и второй элемент 60 ориентированы параллельно передней пластине 72 корпуса 40, а блокировочный элемент 42 установлен в отверстиях 43 первой плоской части 45 и второй плоской части 46 через трубную часть 55, предотвращая таким образом поворот первого элемента 50 относительно корпуса 40, при этом второй элемент 60 расположен в первом элементе 50, и блокировочное устройство 59 можно вставить через отверстия 58 в первом элементе 50 и через отверстие 61 во втором элементе 60, чтобы предотвратить скольжение второго элемента 60 в продольном направлении относительно первого элемента 50.

На фиг. 6 тягово-сцепное устройство 30 показано в повернутом положении.

В повернутом положении первый элемент 50, содержащий второй элемент 60, повернут на 90° против часовой стрелки вокруг оси Р поворота. Чтобы переместить тягово-сцепное устройство 30 из убранного положения, показанного на фиг. 5, в повернутое положение, показанное на фиг. 6, палец 42 вынимают из блокировочного отверстия 43. Затем оператор вручную поворачивает первый элемент 50, содержащий второй элемент 60, на 90° против часовой стрелки (на виде сверху). При этом первый элемент 50 и содержащийся в нем второй элемент 60 поворачиваются из убранного положения, в котором они совмещены в продольном направлении с поперечной осью Т и расположены параллельно первой стенке 47, в повернутое положение, в котором первый элемент 50 и второй элемент 60 устанавливаются перпендикулярно поперечной оси Т и параллельно второй стенке 48.

Для закрепления тягово-сцепного устройства 30 в повернутом положении палец 42 вставляют в блокировочное отверстие 43 в первой плоской части 45 корпуса 40 через трубную часть 56 первого элемента 50 и в блокировочное отверстие 43 во второй плоской части 46 корпуса 40.

На фиг. 7 тягово-сцепное устройство показано в рабочем положении.

В рабочем положении первый элемент 50, содержащий второй элемент 60, повернут на 90° против часовой стрелки вокруг оси Р поворота и закреплен на месте пальцем 42, как описано выше со ссылкой на фиг. 6. При этом палец 59 вынут из отверстия 58 первого элемента 50 и из отверстия 61 в верхней и нижней частях второго элемента 60, чтобы задвинуть второй элемент 60 в продольном направлении в первый элемент 50.

После того, как второй элемент 60 будет перемещен в продольном направлении, т.е., задвинут в первый элемент 50, палец 59 снова вставляют в отверстия 58, расположенные на верхней и нижней поверхностях первого элемента 50, пересекая удлиненный корпус 66 второго элемента 60 через отверстия 62 в удлиненном корпусе 66. Возврат на место пальца 59 предотвращает дальнейшее продольное перемещение второго элемента 60 относительно первого элемента 50.

На фиг. 9, тягово-сцепное устройство 30 показано в убранном положении. Тягово-сцепное устройство 30 имеет разъемное соединение с нижней поперечной балкой 22 задней рамы 25 шасси транспортного средства 10.

Канал в верхней части F-образной крепежной части 41 тягово-сцепного устройства 30 частично охватывает нижнюю поперечную балку 22 транспортного средства 10, таким образом, передняя пластина 72 крепежной части 41 покрывает обращенную вперед по направлению движения сторону нижней поперечной балки 22. Первое крыло 70 расположено на верхней поверхности 22А нижней поперечной балки 22, а второе крыло 71 - на нижней поверхности 22В нижней поперечной балки 22, таким образом, крепежная часть 41 корпуса 40 частично окружает нижнюю поперечную балку 22. Крепежная часть 41 корпуса 40 неподвижно присоединяется к нижней поперечной балке 22 четырьмя болтами 74, которые проходят через отверстия 73 первого крыла 70, сквозные отверстия (не показаны) нижней поперечной балки 22 и соответствующие сквозные отверстия второго крыла 71, а затем закрепляются гайкой известным способом. Нижняя поперечная балка 22 расположена между первым крылом 70 и вторым крылом 71.

Предусмотрены две прокладки 76 (см. фиг. 8). Прокладки 76 выполнены из тонкого листового материала и являются, по существу, одинаковыми. Одна прокладка 76 расположена между первым крылом 70 и нижней поперечной балкой, а другая прокладка 76 - между вторым крылом 71 и нижней поперечной балкой 22.

Крепежная часть 41 расположена на обращенной вперед по направлению движения стороне 22С нижней поперечной балки 22, при этом сторона нижней поперечной балки, обращенная назад по направлению движения, является свободной. Поскольку сторона нижней поперечной балки 22, обращенная назад по направлению движения, является свободной, коромысло 26 (см. фиг. 1) которое установлено с возможностью скольжения по верхней и нижней поперечным балкам 24 и 22, может беспрепятственно перемещаться в боковом направлении по задней раме 25 шасси параллельно поперечной оси Т.

На фиг. 2, где показано транспортное средство 10 и тягово-сцепное устройство 30 в убранном положении, можно видеть, что ни одна деталь тягово-сцепного устройства 30 не выступает позади транспортного средства за габарит А приближения. Тягово-сцепное устройство 30 в убранном положении предпочтительно не влияет на угол X проходимости транспортного средства 10, поэтому характеристики приближения и удаления транспортного средства 10 остаются неизменными.

Кроме того, поскольку тягово-сцепное устройство в убранном положении не выступает позади транспортного средства за коромысло 26, не возникает опасности случайного контактирования какой-либо части обратной лопаты 13 с какой-либо частью тягово-сцепного устройства 30.

На фиг. 4 тягово-сцепное устройство 30 показано в рабочем положении. В этом положении тягово-сцепной узел 32 выступает назад из транспортного средства за ковш 18 обратной лопаты 13. Поскольку тягово-сцепной узел 32 выступает назад из транспортного средства 10 за обратную лопату 13 и/или ковш 18, это позволяет оператору надежно и просто и присоединять прицеп или машину к тягово-сцепному узлу 32 без каких-либо помех, создаваемых обратной лопатой 13.

При этом следует понимать, что тягово-сцепное устройство находится в рабочем положении только в случае буксирования прицепа или т.п. При этих обстоятельствах предполагается, что транспортное средство перемещается по относительно ровной местности, поэтому угол проходимости не имеет существенного значения, когда транспортное средство буксирует прицеп или т.п.

На фиг. 10-12 показан второй вариант осуществления тягово-сцепного устройства 130, в котором компоненты, выполняющие, по существу, такие же функции, как и в тягово-сцепном устройстве 30, обозначены ссылочными номерами, увеличенными на 100.

В данном случае крепежный кронштейн 164 быстро отсоединяется, поскольку он установлен на втором элементе 160 с помощью двух быстро раскрепляющих пальцев 186, которые проходят через отверстия 164А в крепежном кронштейне 164, а также через отверстия 160А на конце второго элемента 60. Тягово-сцепной узел 132 прикреплен к крепежному кронштейну 164 с помощью четырех болтов 134.

На фиг. 12 показан крепежный кронштейн 164 и тягово-сцепное устройство 130, прикрепленные к концу второго элемента 60 с помощью пальцев 186. Для перевода тягово-сцепного устройства в убранное положение пальцы 186 вынимают, что позволяет демонтировать крепежный кронштейн 164. Затем второй элемент 160 перемещают в продольном направлении относительно первого элемента в положение, показанное на фиг.11, и закрепляют на месте блокировочным устройством 159. Пальцы 186 пропускают через соответствующие отверстия 187А в кронштейне 187, чтобы дополнительно закрепить второй элемент в продольном направлении относительно первого элемента 150. Затем для перевода тягово-сцепного устройства в убранное положение, как показано на фиг. 10, вынимают палец, эквивалентный блокировочному элементу 42, поворачивают первый элемент в положение, показанное на фиг. 10, и снова устанавливают на место палец, эквивалентный блокировочному элементу 42.

Как можно видеть, тягово-сцепной узел 132 и крепежный кронштейн 164 демонтируются с тягово-сцепного устройства, когда тягово-сцепное устройство находится в положении хранения. Демонтированные тягово-сцепное устройство 132 и крепежный кронштейн 164 могут храниться где-либо в транспортном средстве, например, в кабине транспортного средства.

При этом следует понимать, что высота шара для буксирования прицепа или т.п. устанавливается в соответствии с прицепом. Соответственно, буксирное транспортное средство должно иметь шар для буксирования на высоте, соответствующей буксируемому прицепу. У некоторых машин, в частности, у относительно малых экскаваторов-погрузчиков, обратная лопата в положении хранения находится относительно низко, как и другие части экскаватора-погрузчика. Поэтому для некоторых буксирных транспортных средств предпочтительно иметь относительно легкий тягово-сцепной узел 132 и связанный с ним кронштейн 164, которые можно просто и быстро демонтировать перед перемещением тягово-сцепного устройства в положение хранения. Если тягово-сцепное устройство переводится в рабочее положение, можно относительно просто присоединить тягово-сцепной узел 132 и связанный с ним кронштейн 164 к тягово-сцепному устройству в рабочем положении, как показано на фиг. 12, с помощью быстроразъемных пальцев 186.

Как раскрыто выше, тягово-сцепной узел 32 и 132 представляет собой известный тягово-сцепной узел, содержащий разъемный фланец, шар и палец. В других вариантах осуществления можно использовать тягово-сцепное устройство любого типа, в частности, любое тягово-сцепное устройство, совместимое с параметрами буксировки прицепа или т.п.

Реферат

Изобретение относится к тягово-сцепному устройству, предназначенному для применения в буксирном транспортном средстве, выполняющем перемещение материалов. Буксирное транспортное средство содержит тягово-сцепное устройство, содержащее корпус для установки указанного тягово-сцепного устройства, первый элемент, установленный с возможностью поворота относительно корпуса, и второй элемент, установленный с возможностью скольжения относительно первого элемента. Тягово-сцепное устройство имеет убранное положение, в котором первый элемент заблокирован в первом поворотном положении относительно корпуса, а второй элемент заблокирован в первом продольном положении относительно первого элемента. Тягово-сцепное устройство имеет рабочее положение, предназначенное для буксирования, в котором первый элемент заблокирован во втором поворотном положении относительно корпуса, второй элемент заблокирован во втором продольном положении относительно первого элемента, а ко второму элементу прикреплен тягово-сцепной узел. Достигается возможность буксирования прицепа, которое не мешает функционированию обратной лопаты во время ее работы. 17 з.п. ф-лы, 12 ил.

Комментарии