Устройство разделения твердой и жидкой фаз - RU2526638C2

Код документа: RU2526638C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к устройству разделения твердой и жидкой фаз, которое содержит множество неподвижных элементов, множество подвижных элементов, которые расположены между смежными неподвижными элементами, и по меньшей мере один шнек, проходящий через неподвижные элементы и подвижные элементы так, что шнек не находится в контакте с неподвижными элементами и подвижными элементами, причем данный шнек приводится во вращение вокруг его центральной осевой линии, при этом исходный материал, подлежащий обработке, который проходит в участок разделения твердой и жидкой фаз, ограниченный неподвижными и подвижными элементами, принудительно перемещается к выходному отверстию участка разделения твердой и жидкой фаз посредством вращения шнека, и фильтрат, отделенный от исходного материала, подлежащего обработке, выпускается за пределы участка разделения твердой и жидкой фаз через зазоры для выпуска фильтрата между неподвижными элементами и подвижными элементами, и затем исходный материал, подлежащий обработке, с уменьшенным содержанием воды выпускается из выпускного отверстия за пределы участка разделения твердой и жидкой фаз.

ПРЕДПОСЫЛКИ К СОЗДАНИЮ ИЗОБРЕТЕНИЯ

Устройство разделения твердой и жидкой фаз вышеописанного типа, в котором шнек не входит в контакт с подвижными элементами и неподвижными элементами, (устройство разделения твердой и жидкой фаз бесконтактного типа) хорошо известно как одно из устройств разделения твердой и жидкой фаз, пригодных для отделения жидкости от исходного материала, подлежащего обработке, например, органического шлама, такого как отходы переработки соевых бобов, сточная вода технологии производства пищевых продуктов, канализационные сточные воды и жидкие отходы свиноводческих ферм, шлам, получаемый в результате разложения вышеупомянутого органического шлама, содержащий микроорганизмы, неорганический шлам, такой как жидкие отходы от металлизации, чернильные жидкие отходы, пигментные жидкие отходы и красочные жидкие отходы, а также отходы при производстве овощей, фруктовые очистки, пищевые отходы и выжимки соевого творога.

В JP-S59-218298-A раскрыто устройство обезвоживания посредством шнекового пресса, в котором множество подвижных пластин, расположенных между неподвижными пластинами, соединены в одно целое друг с другом, и шнек проходит через отверстия в неподвижных пластинах и подвижных пластинах.

В WO 00/32292 A1 (стр.5) описана конфигурация, в которой шнек проходит через внутренний периферийный контур фильтрационной трубы, в которой неподвижные пластины и подвижные пластины расположены поочередно с взаимным наложением, при этом края отверстий неподвижных пластин образуют внутренний периферийный контур, и подвижные пластины вибрируют в диапазоне, в котором края отверстий не входят во внутренний периферийный контур в неподвижных пластинах.

В JP-2000-135595-A раскрыто устройство шнекового пресса, в котором шнек проходит внутри цилиндрического пространства, образованного внутренней периферийной поверхностью фильтрационной трубы, содержащей большое количество кольцевых неподвижных пластин, расположенных последовательно с зазорами между ними, и большое количество кольцевых подвижных пластин, расположенных в соответствующих зазорах.

Другие примеры патентных документов, раскрывающих устройства разделения твердой и жидкой фаз бесконтактного типа, включают JP-2005-230852-A, JP-4036383-B2 и JP-4374396-B1.

В устройстве разделения твердой и жидкой фаз бесконтактного типа, подвижные элементы осуществляют движение, такое как круговое движение, возвратно-поступательное линейное движение или возвратно-поступательное движение под углом относительно неподвижных элементов. Таким образом, может быть предотвращено забивание твердыми частицами зазоров для выпуска фильтрата между неподвижными элементами и подвижными элементами. Кроме того, поскольку подвижные элементы не находятся в контакте со шнеком, может быть предотвращен быстрый износ подвижных элементов. Однако проблема, связанная с устройством разделения твердой и жидкой фаз бесконтактного типа заключается в том, что эффективность удаления жидкости из исходного материала, подлежащего обработке, является низкой, и исходный материал, подлежащий обработке, не может быть подвергнут обработке посредством удаления жидкости с высокой эффективностью. Причина этого длительное время оставалась непонятной. Авторы настоящего изобретения провели всесторонние испытания, для того чтобы понять причину вышеупомянутой проблемы и выяснили следующие факты.

В устройстве разделения твердой и жидкой фаз бесконтактного типа, в котором подвижные элементы, перемещающиеся относительно неподвижных элементов, сталкиваются с лопастью шнека, подвижные элементы подвергаются быстрому износу или подвижные элементы могут быть повреждены в результате такого столкновения. Поэтому была использована конфигурация, в которой подвижные элементы все время перемещаются за пределами внешней периферийной кромки лопастей шнека, тем самым предохраняя подвижные элементы от вхождения в контакт со шнеком. Например, в JP-S59-218298-А описана конфигурация, в которой подвижные пластины осуществляют круговое движение таким образом, что отверстия на обеих сторонах входят в точечный контакт. Как было упомянуто выше, в WO 00/32292 А1 (стр.5) описана конфигурация, в которой подвижные пластины вибрируют в пределах диапазона, в котором края отверстий не проходят внутрь внутреннего периферийного контура неподвижных пластин. В JP-2000-135595-А описана также конфигурация, в которой размеры установлены так, что края отверстий подвижных пластин не способны суживать внутреннюю периферийную поверхность трубчатого пространства, образуемого рядом отверстий неподвижных пластин, когда подвижные пластины вибрируют. Таким образом, когда подвижные элементы вибрируют за пределами внешней периферийной кромки лопасти шнека, подвижные элементы не входят в контакт со шнеком и поэтому подвижные элементы предохранены от быстрого износа. Следовательно, такой подход был общеизвестным техническим знанием. Однако большое количество испытаний, проведенных авторами настоящего изобретения, продемонстрировали, что когда устройство разделения твердой и жидкой фаз бесконтактного типа выполнено на основе такого общеизвестного технического знания, выжимающее действие, которое должно быть приложено подвижными элементами к исходному материалу, подлежащему обработке, который перемещается посредством вращающего шнека, является неэффективным. В результате эффективность удаления жидкости из исходного материала, подлежащего обработке, уменьшается, и исходный материал, подлежащий обработке, не может быть подвергнут обработке посредством удаления жидкости с высокой эффективностью.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Проблема, решаемая посредством изобретения

Настоящее изобретение основано на вышеописанной новой информации, и его целью является создание устройства разделения твердой и жидкой фаз бесконтактного типа, в котором подвижные элементы могут быть предохранены от быстрого износа, и эффективность удаления жидкости из исходного материала, подлежащего обработке, может быть значительно увеличена.

Средства для решения проблемы

Настоящее изобретение обеспечивает устройство разделения твердой и жидкой фаз бесконтактного типа, которое было описано выше, в котором по меньшей мере некоторые подвижные элементы выполнены с возможностью перемещения, при этом проходя ближе к центральной осевой линии шнека, чем внешняя периферийная кромка лопасти шнека, не входя в контакт со шнеком.

Эффект/функция изобретения

В соответствии с настоящим изобретением подвижные элементы не входят в контакт со шнеком и поэтому подвижные элементы могут быть предохранены от быстрого износа. Кроме того, поскольку по меньшей мере часть подвижных элементов перемещается, при этом проходя ближе к центральной осевой линии шнека, чем внешняя периферийная кромка лопасти шнека, данные подвижные элементы, которые перемещаются, проходя ближе к центральной осевой линии шнека, прикладывают значительное сдвигающее усилие, поскольку они проходят так, чтобы врезаться в исходный материал, подлежащий обработке, который перемещается посредством вращающегося шнека. Вследствие этого эффективность удаления жидкости из исходного материала, подлежащего обработке, увеличивается, и исходный материал, подлежащий обработке, может быть подвергнут обработке посредством удаления жидкости с высокой эффективностью.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 представляет собой вид спереди, с частичным разрезом, устройства разделения твердой и жидкой фаз, при этом некоторые элементы не показаны, для того чтобы облегчить понимание чертежа, и показаны только концевые участки соединительных стержней, в их продольном направлении;

Фиг.2 представляет собой вид сверху устройства разделения твердой и жидкой фаз, на данном чертеже неподвижные элементы, подвижные элементы, элементы, принимающие фильтрат, которые принимают фильтрат, соединительные болты и гайки, навинченные на соединительные болты, не показаны;

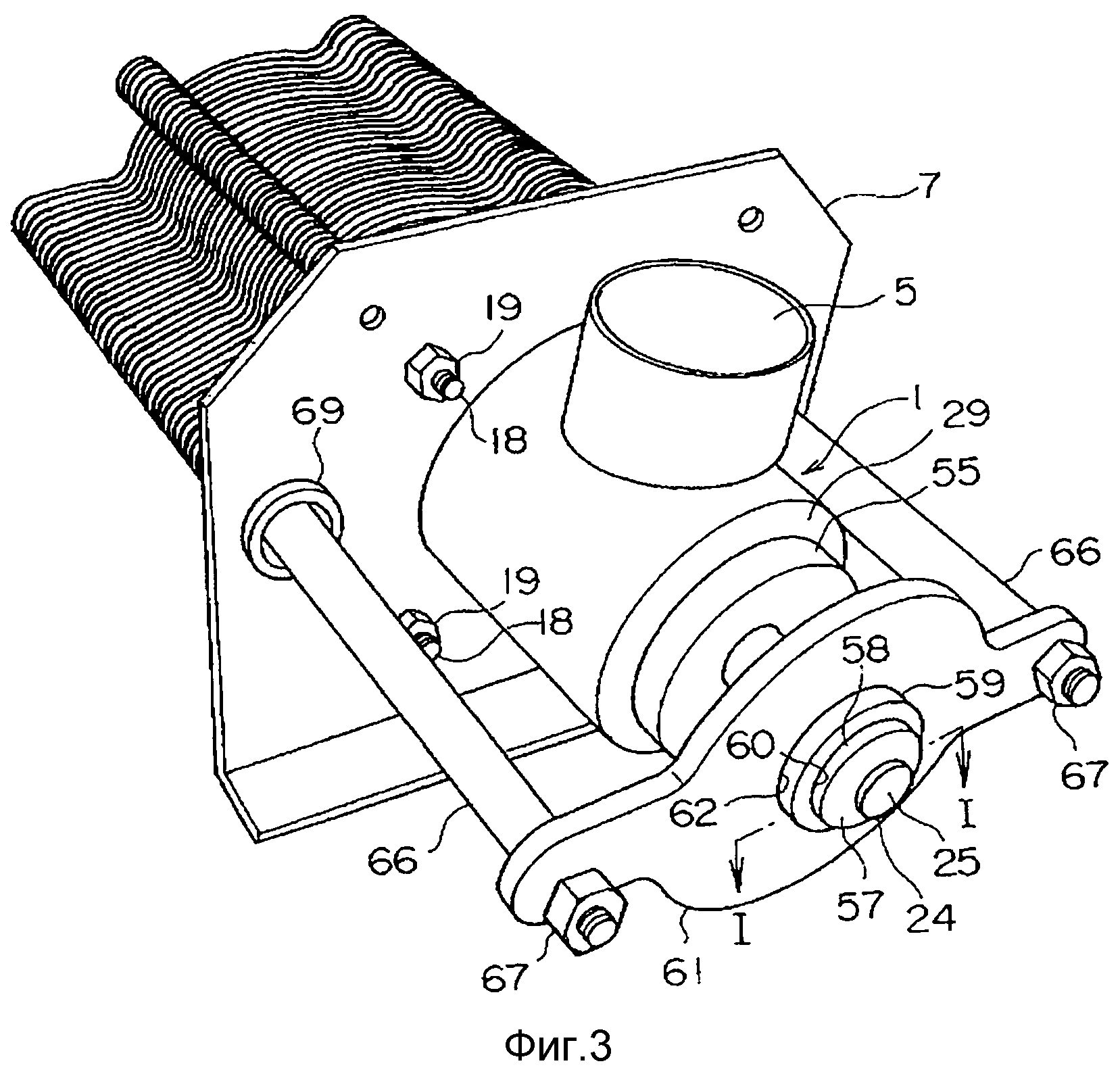

Фиг.3 представляет собой перспективный вид, показывающий часть устройства разделения твердой и жидкой фаз;

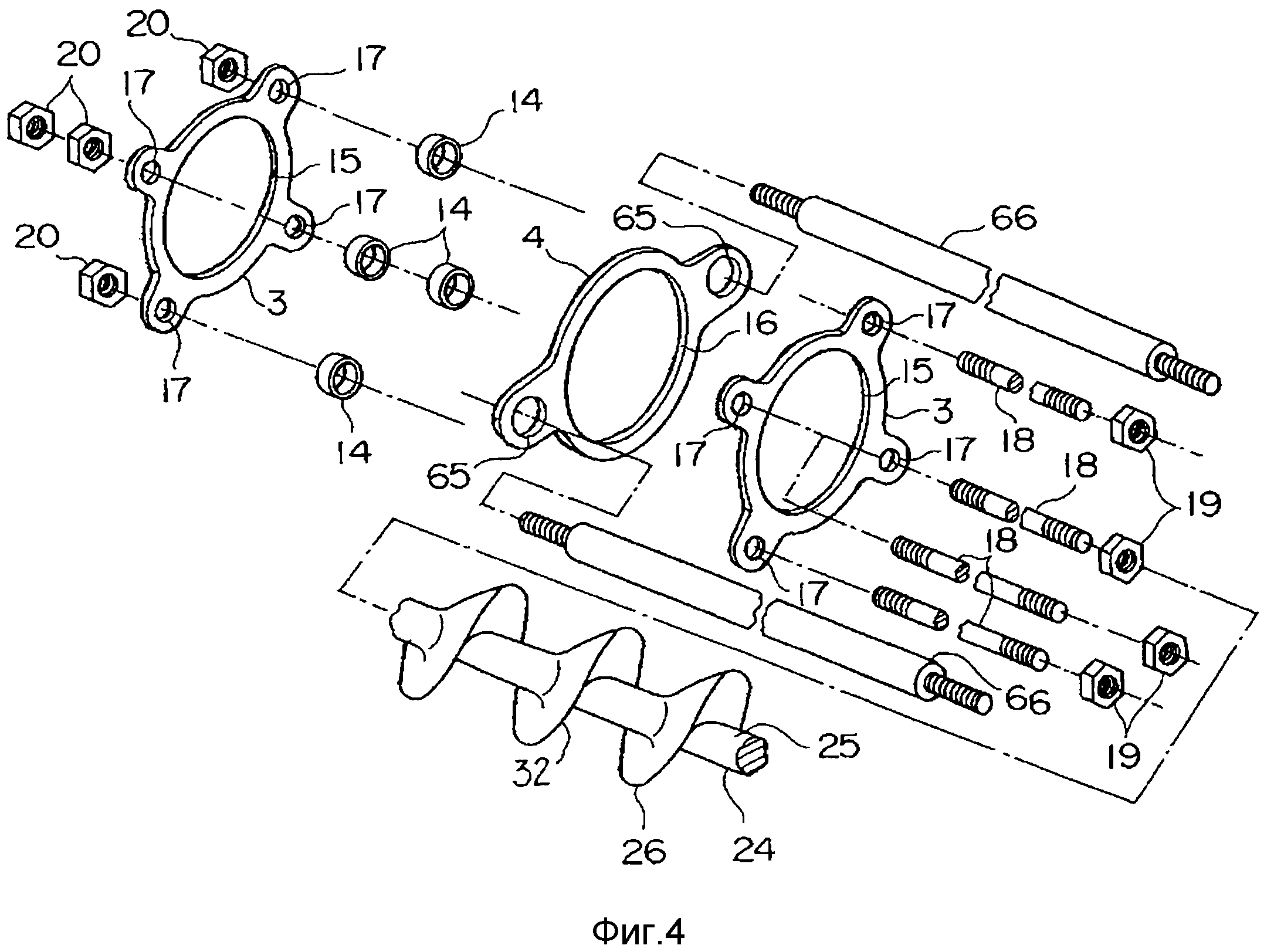

Фиг.4 представляет собой перспективный вид, показывающий два смежных неподвижных элемента, подвижный элемент, расположенный между данными двумя неподвижными элементами, и некоторые элементы, связанные с ними;

Фиг.5 представляет собой увеличенный вид в продольном разрезе, показывающий неподвижные элементы, подвижные элементы и часть шнека, проходящего через них;

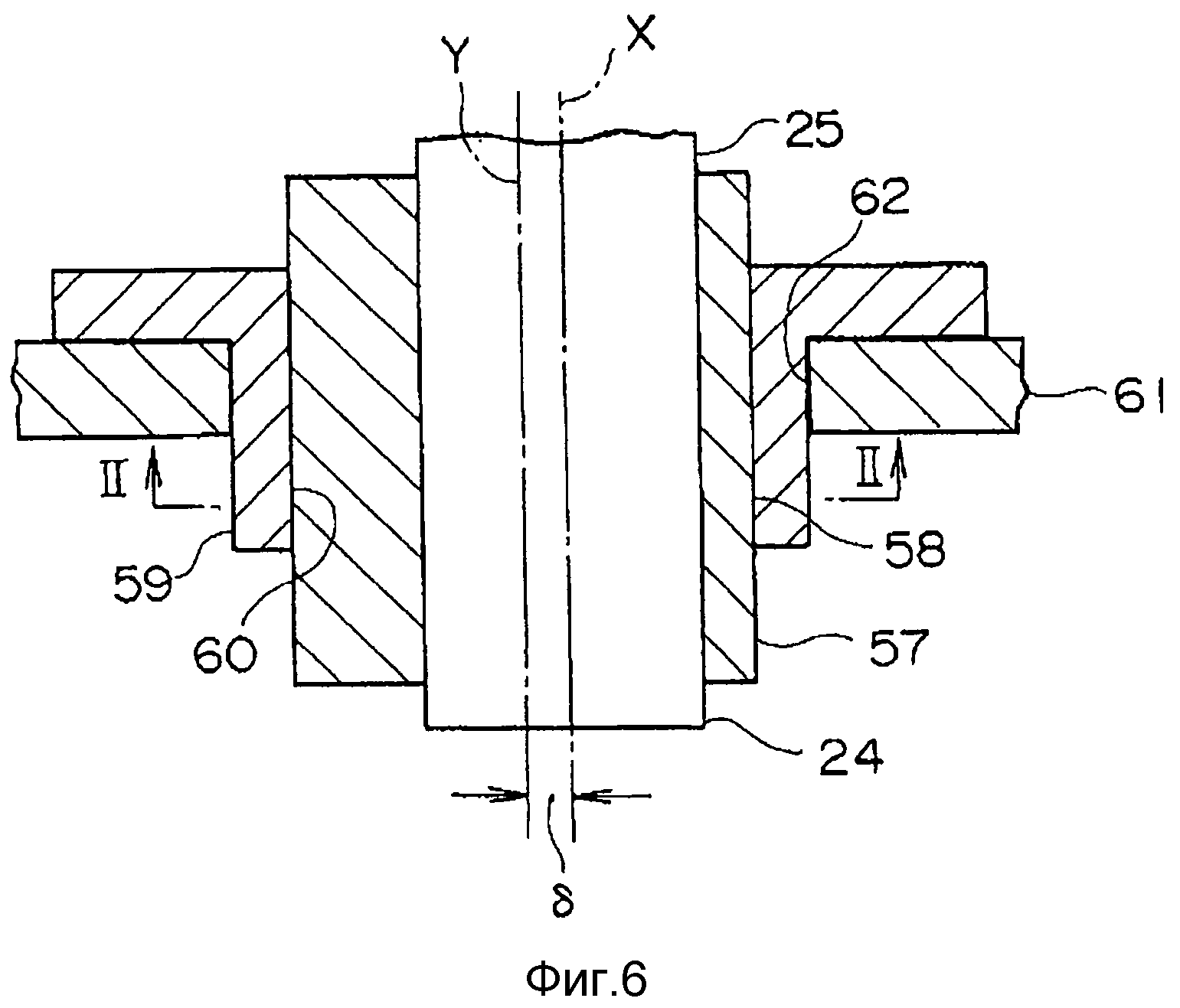

Фиг.6 представляет собой увеличенный вид в разрезе, выполненном по линии I-I, показанной на фиг.3;

Фиг.7 представляет собой вид в разрезе, выполненном по линии II-II, показанной на фиг.6;

Фиг.8 представляет собой вид в разрезе, поясняющий круговое движение подвижного элемента;

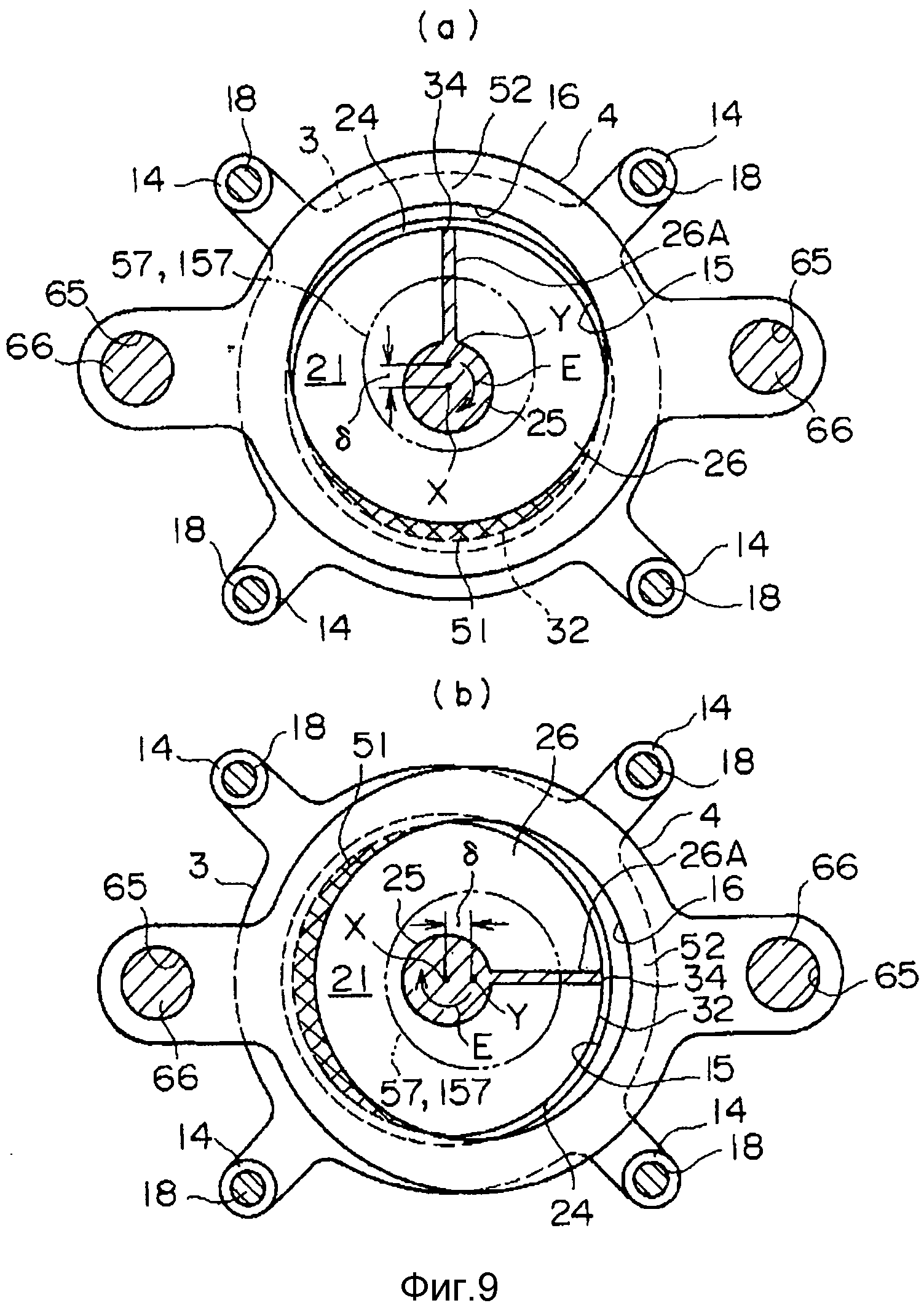

Фиг.9 представляет собой вид в разрезе, поясняющий круговое движение подвижного элемента;

Фиг.10 представляет собой вид в разрезе, поясняющий взаимное расположение шнека и подвижных элементов; данный чертеж соответствует виду, полученному посредством разреза по линии III-III, показанной на фиг.8А;

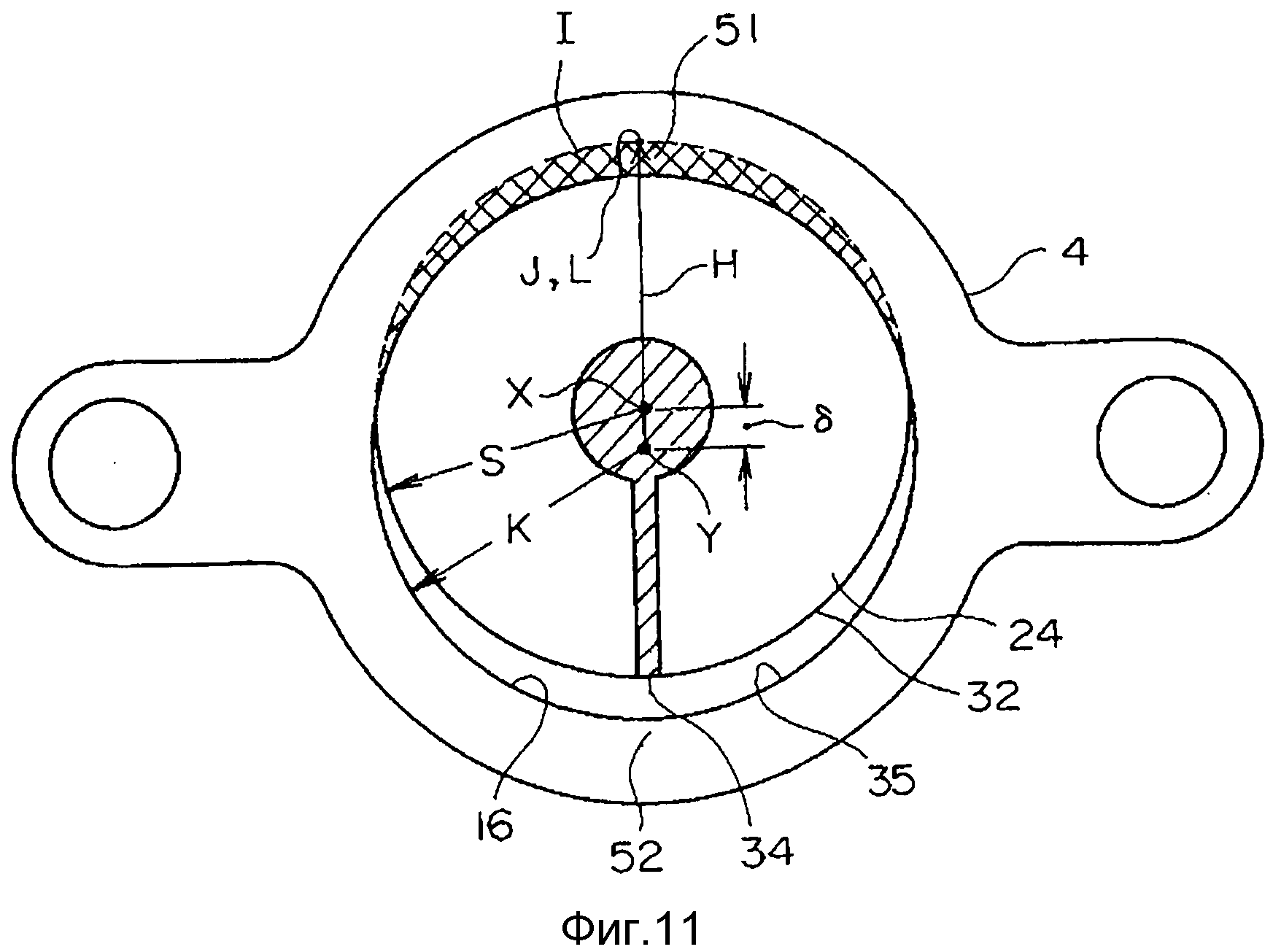

Фиг.11 представляет собой увеличенный вид в разрезе, в котором шнек и подвижные элементы, показанные на фиг.8А, удалены;

Фиг.12 представляет собой вид в разрезе, который аналогичен виду, показанному на фиг.8, и поясняет работу подвижного элемента, находящегося в зоне, в которой прохождение невозможно;

Фиг.13 представляет собой вид в разрезе, который аналогичен виду, показанному на фиг.9, и поясняет работу подвижного элемента, находящегося в зоне, в которой прохождение невозможно;

Фиг.14 представляет собой график, показывающий в качестве примера соотношение между радиусом сквозного отверстия подвижного элемента и зоной, в которой прохождение возможно;

Фиг.15 представляет собой пояснительный вид в разрезе, который аналогичен виду, показанному на фиг.10, и показывает пример, в котором зона, в которой прохождение возможно, более узкая, чем на фиг.10;

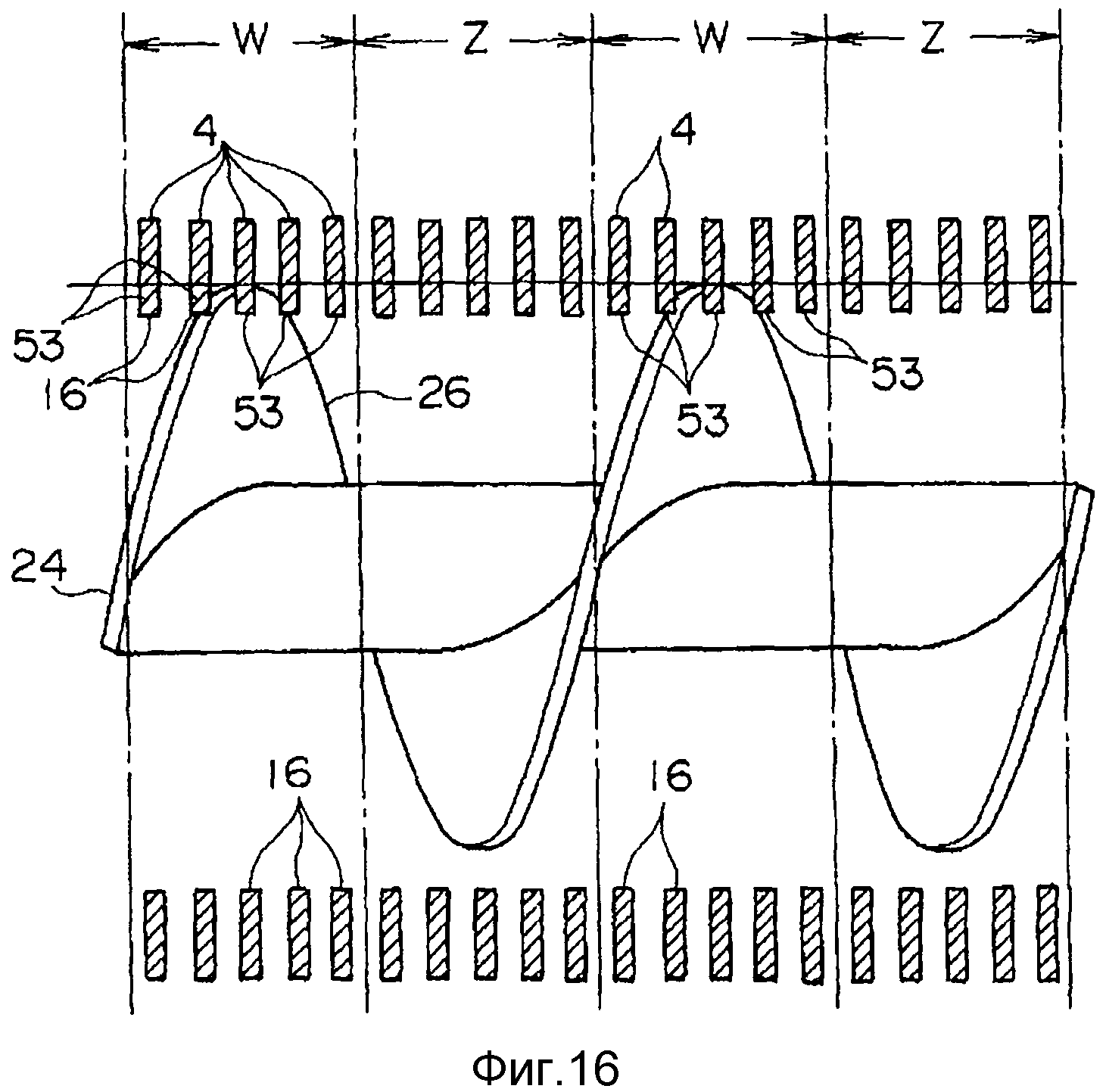

Фиг.16 представляет собой вид в разрезе, который аналогичен виду, показанному на фиг.10, и поясняет как подвижный элемент, находящийся в зоне, в которой прохождение невозможно, не способен проходить ближе к центральной осевой линии шнека, чем внешняя периферийная кромка лопасти шнека;

Фиг.17 представляет собой пояснительный чертеж, показывающий как подвижный элемент проходит ближе к центральной осевой линии, чем внешняя периферийная кромка лопасти шнека, в том случае, когда центральная осевая линия сквозного отверстия, образованного в подвижном элементе, не совпадает с центральной осевой линией эксцентрикового кулачка;

Фиг.18 представляет собой пояснительный чертеж, показывающий как подвижный элемент проходит ближе к центральной осевой линии шнека, чем внешняя периферийная кромка лопасти шнека, в том случае, когда центральная осевая линия сквозного отверстия, образованного в подвижном элементе, не совпадает с центральной осевой линией эксцентрикового кулачка;

Фиг.19 представляет собой пояснительный чертеж, показывающий как подвижный элемент не способен проходить ближе к центральной осевой линии шнека, чем внешняя периферийная кромка лопасти шнека, в том случае, когда центральная осевая линия сквозного отверстия, образованного в подвижном элементе, не совпадает с центральной осевой линией эксцентрикового кулачка;

Фиг.20 представляет собой пояснительный чертеж, показывающий как подвижный элемент не способен проходить ближе к центральной осевой линии шнека, чем внешняя периферийная кромка лопасти шнека, в том случае, когда центральная осевая линия сквозного отверстия, образованного в подвижном элементе, не совпадает с центральной осевой линией эксцентрикового кулачка;

Фиг.21 представляет собой пояснительный чертеж, показывающий круговое движение подвижного элемента с овальным сквозным отверстием;

Фиг.22 представляет собой пояснительный чертеж, показывающий сквозные отверстия подвижного элемента, имеющие квадратную и треугольную формы;

Фиг.23 представляет собой вид в разрезе, показывающий как подвижный элемент, содержащий выступающий участок, образованный в части периферийной кромки подвижного элемента, ограничивающей сквозное отверстие, осуществляет круговое движение;

Фиг.24 представляет собой вид в разрезе, показывающий как подвижный элемент, содержащий выступающий участок, образованный в части периферийной кромки подвижного элемента, ограничивающей сквозное отверстие, осуществляет круговое движение;

Фиг.25 показывает устройство разделения твердой и жидкой фаз, в котором центральная осевая линия сквозных отверстий одних подвижных элементов не совпадает с центральной осевой линией сквозных отверстий других подвижных элементов;

Фиг.26 представляет собой перспективный вид устройства разделения твердой и жидкой фаз, в котором реализована конфигурация, показанная на фиг.21А;

Фиг.27 представляет собой вид в разрезе, соответствующий разрезу, выполненному по линии VI-VI, показанной на фиг.31;

Фиг.28 представляет собой вид в разрезе, соответствующий разрезу, выполненному по линии VII-VII, показанной на фиг.31;

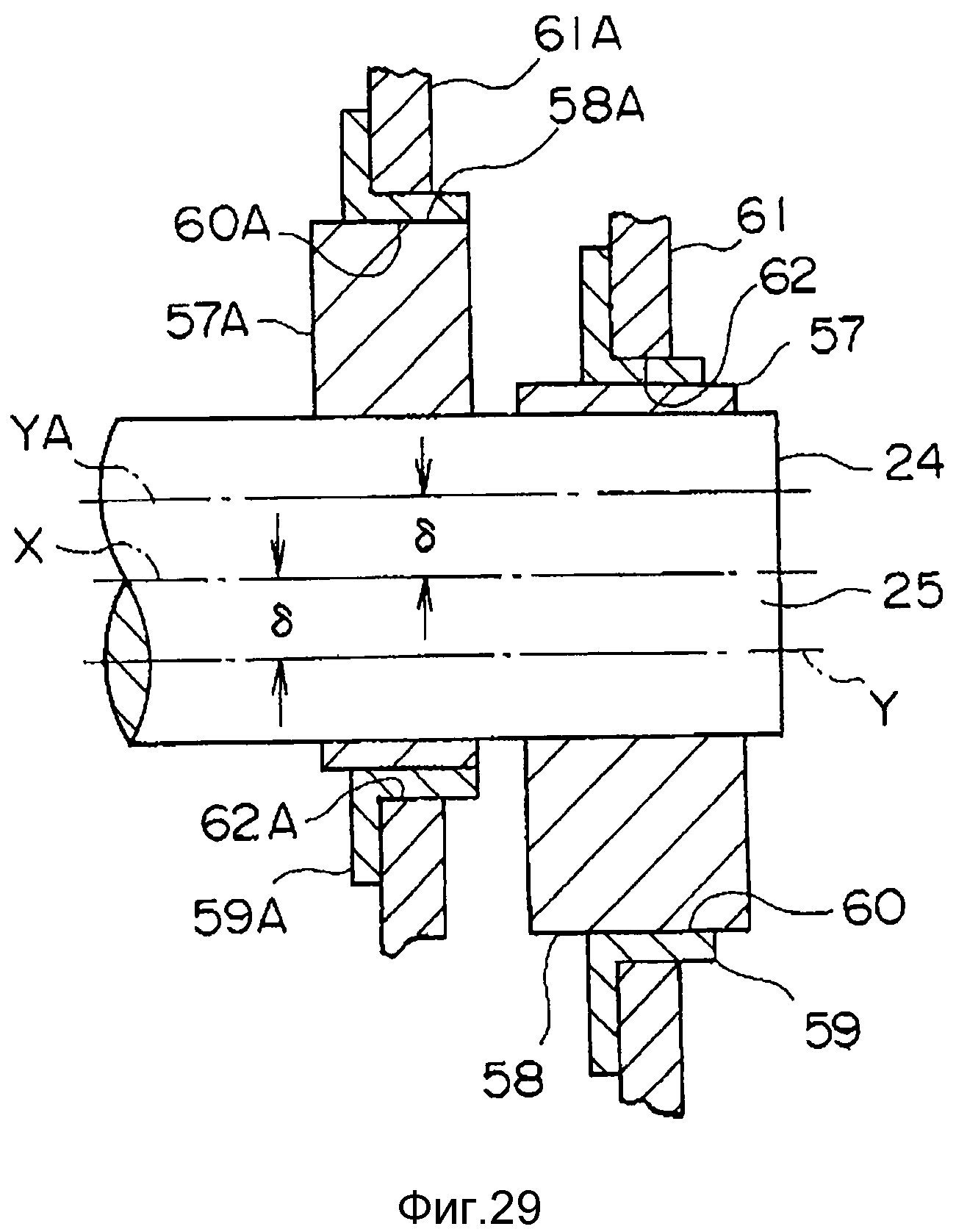

Фиг.29 представляет собой увеличенный вид в разрезе, соответствующий разрезу, выполненному по линии VIII-VIII, показанной на фиг.26;

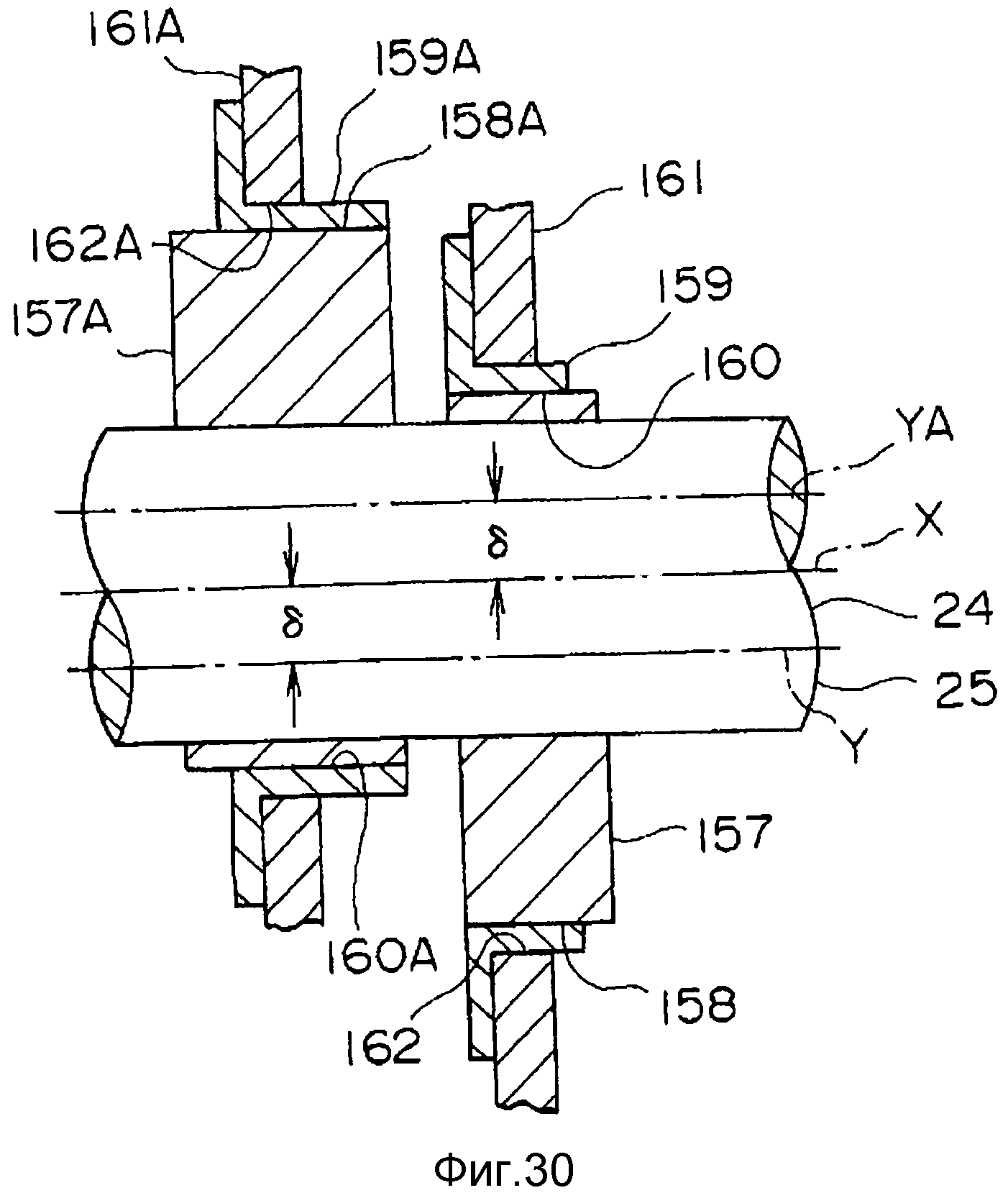

Фиг.30 представляет собой увеличенный вид в разрезе, выполненном по линии IX-IX, показанной на фиг.26;

Фиг.31 представляет собой вид в разрезе, который аналогичен виду, показанному на фиг.10, и показывает взаимное расположение подвижных элементов и шнека;

Фиг.32 представляет собой вид в разрезе, показывающий как подвижный элемент осуществляет круговое вращение;

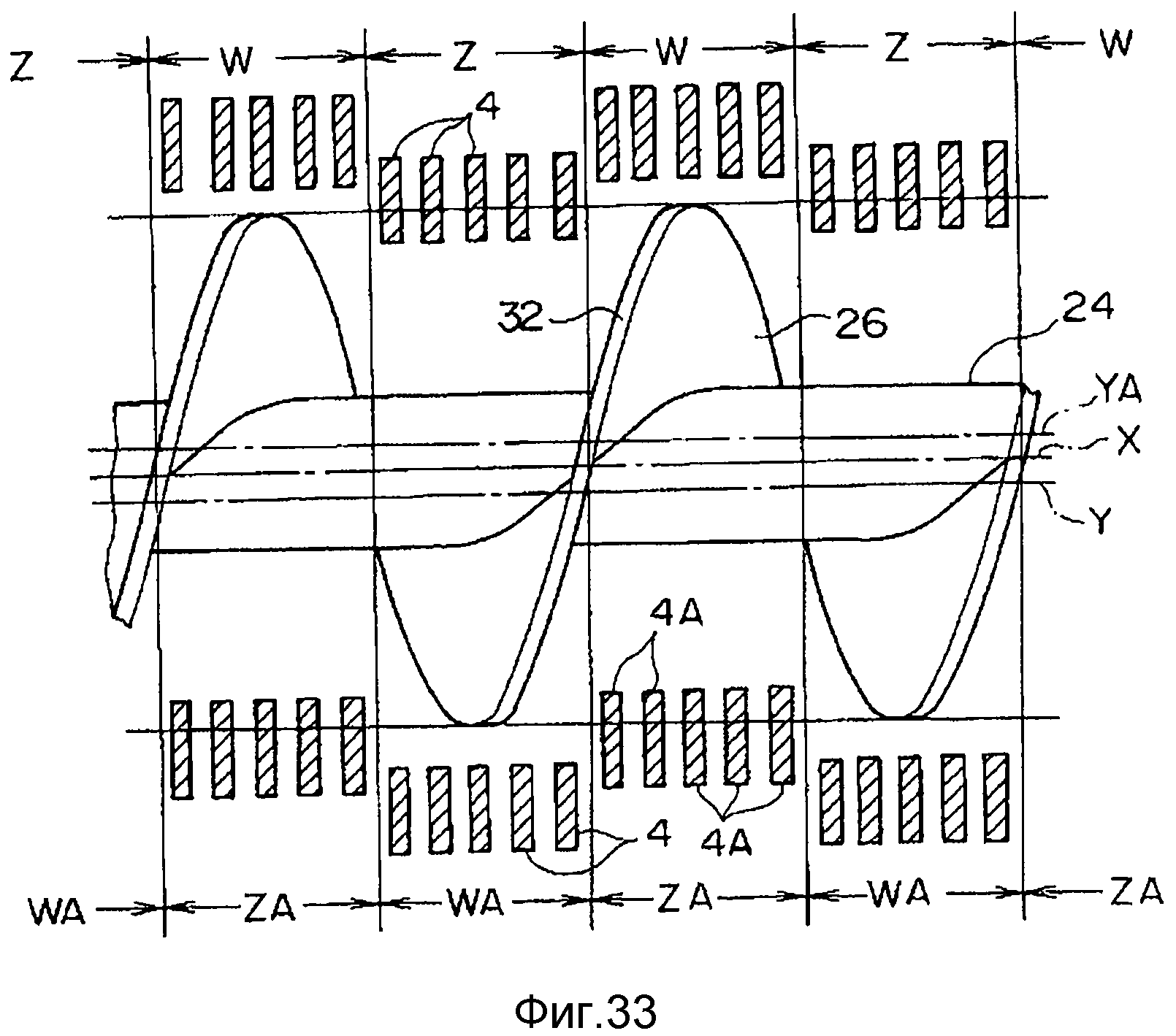

Фиг.33 представляет собой вид в разрезе, который аналогичен виду, показанному на фиг.10, и показывает взаимное расположение подвижных элементов и шнека;

Фиг.34 представляет собой перспективный вид, показывающий другое устройство разделения твердой и жидкой фаз;

Фиг.35 представляет собой вид в продольном разрезе устройства разделения твердой и жидкой фаз, показанного на фиг.34;

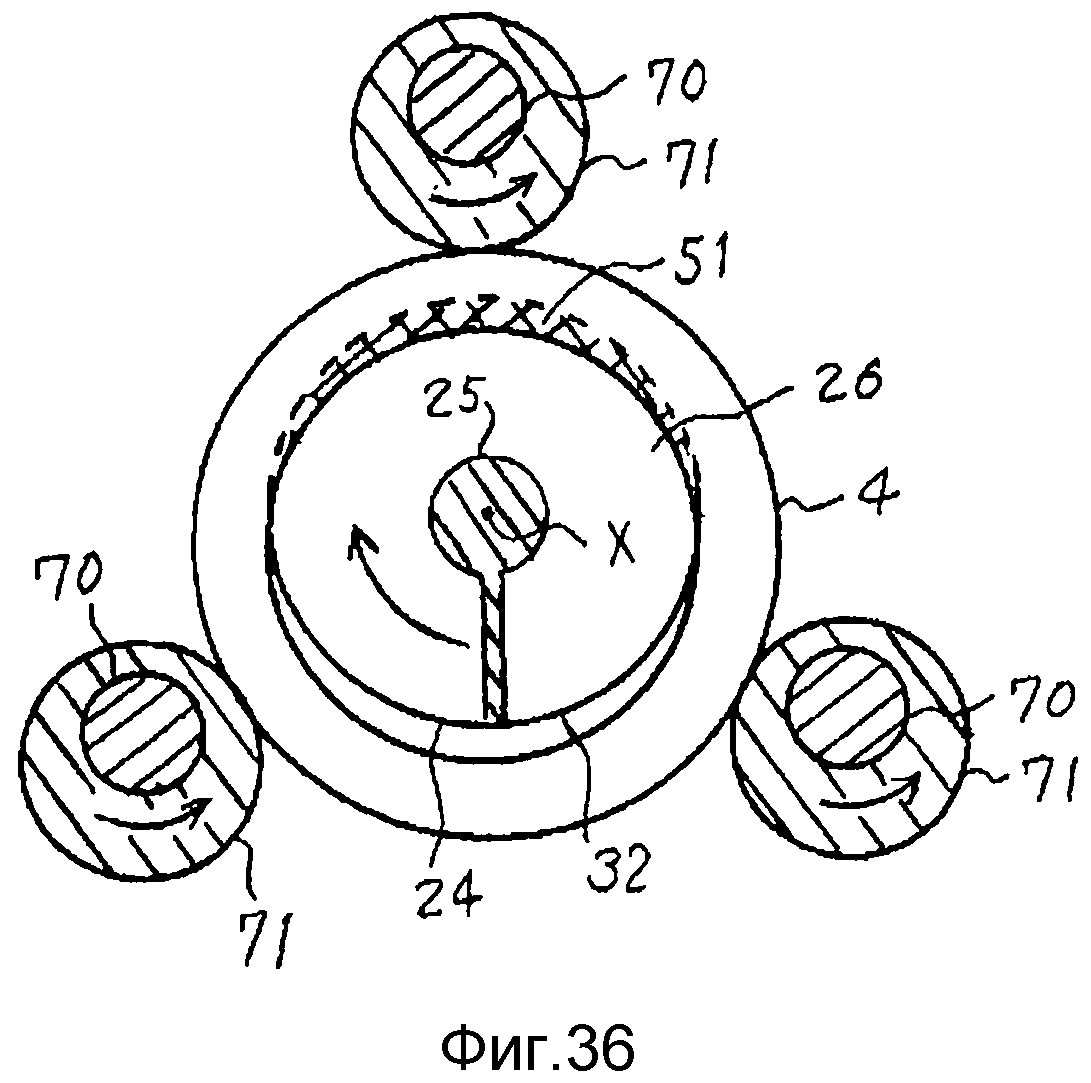

Фиг.36 представляет собой вид в разрезе, показывающий перемещение шнека и подвижных элементов устройства разделения твердой и жидкой фаз, показанного на фиг.34 и 35;

Фиг.37 представляет собой вид в разрезе, показывающий перемещение шнека и подвижных элементов устройства разделения твердой и жидкой фаз, показанного на фиг.34 и 35;

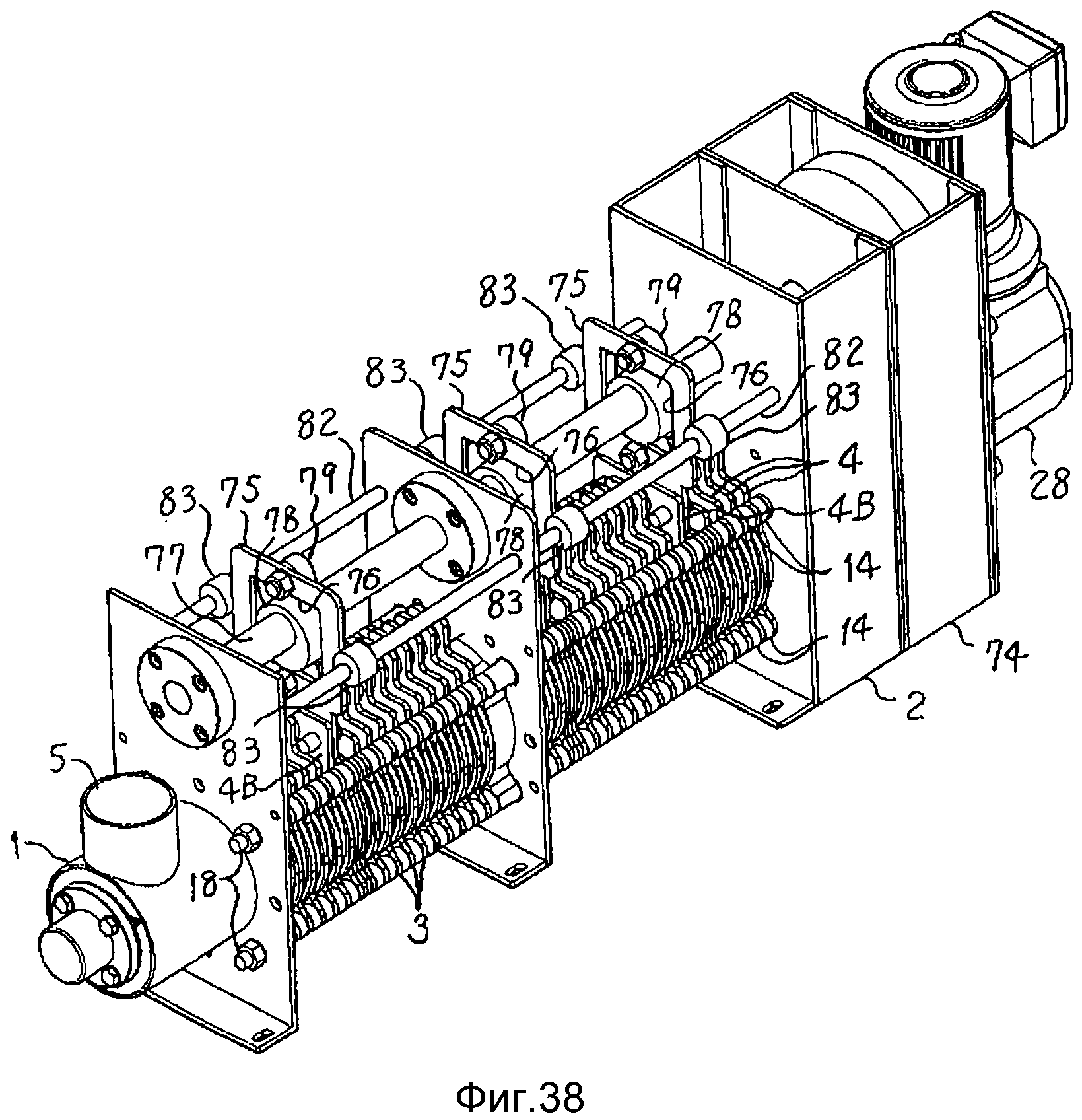

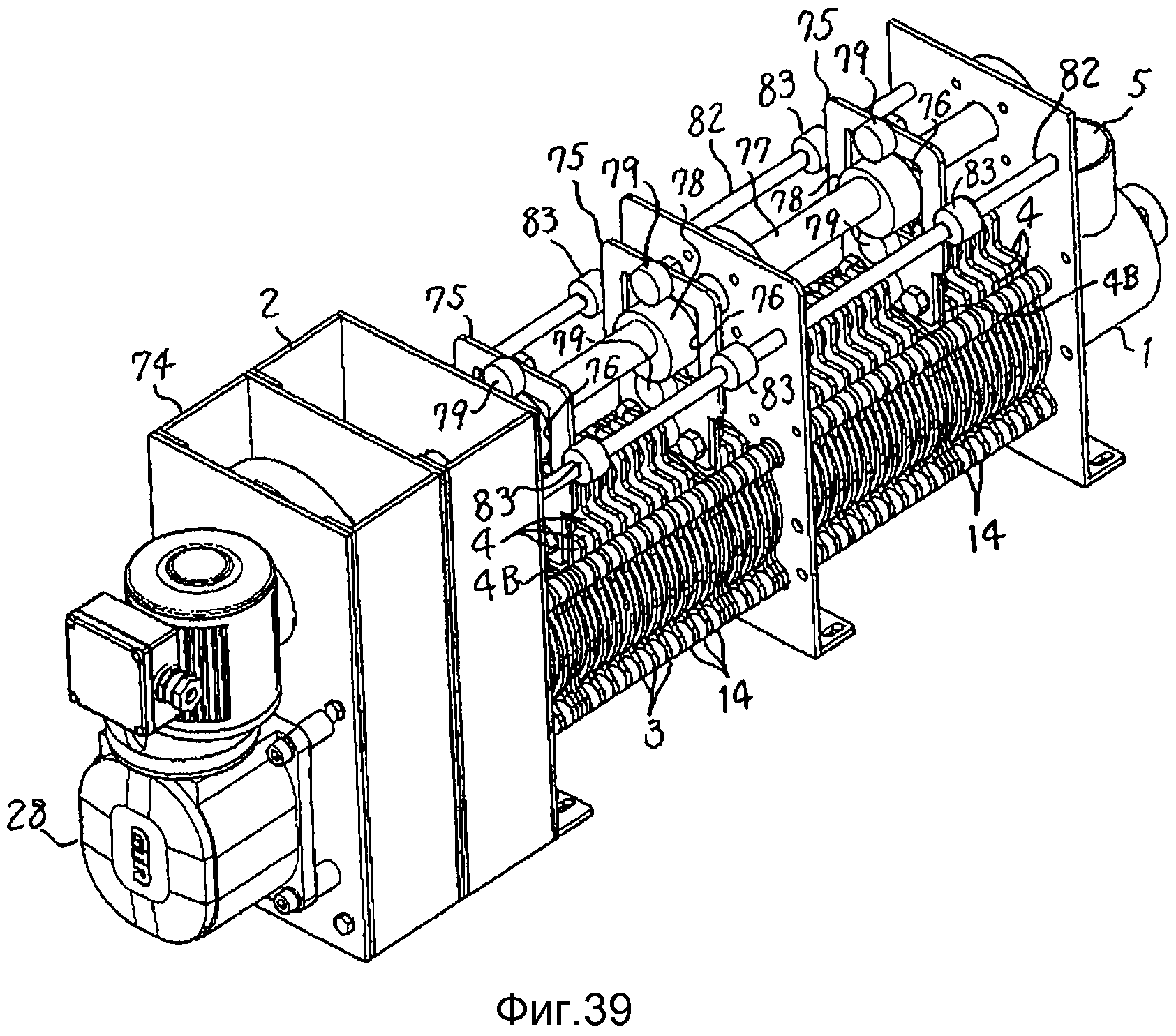

Фиг.38 представляет собой перспективный вид другого устройства разделения твердой и жидкой фаз;

Фиг.39 представляет собой перспективный вид, в котором устройство разделения твердой и жидкой фаз, показанное на фиг.38, рассматривается с противоположной стороны в аксиальном направлении;

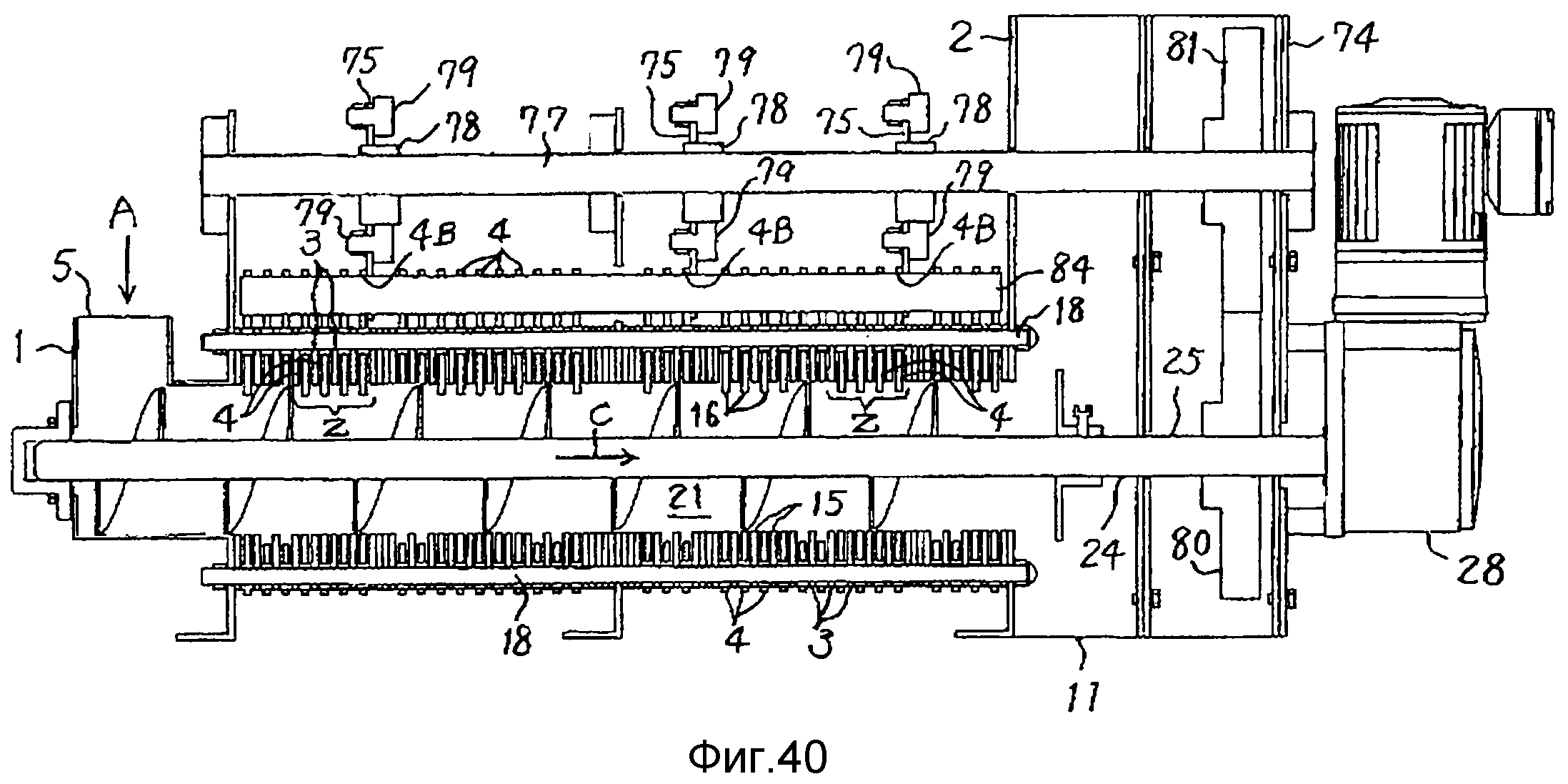

Фиг.40 представляет собой вид в продольном разрезе устройства разделения твердой и жидкой фаз, показанного на фиг.38;

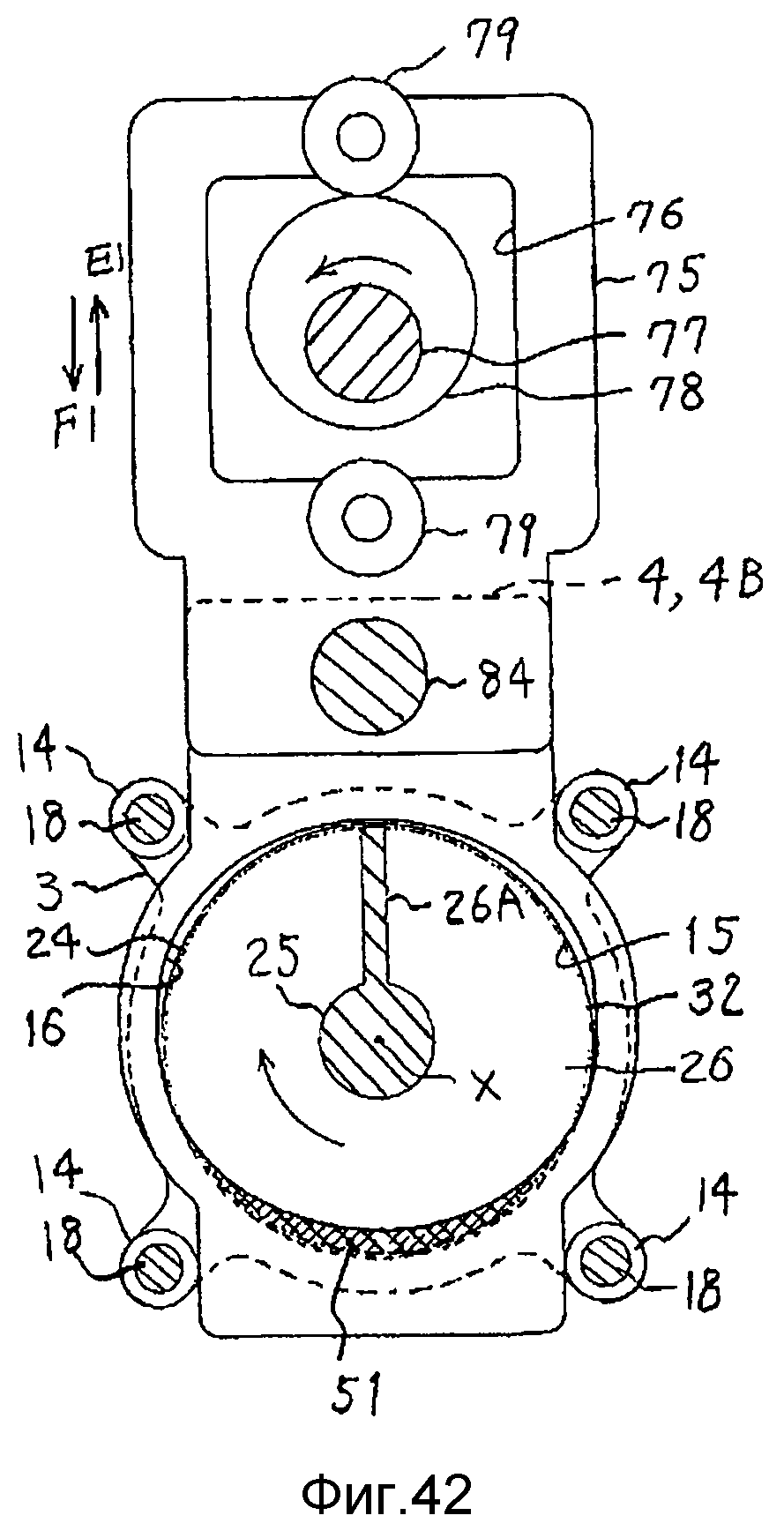

Фиг.41 представляет собой вид в поперечном разрезе устройства, показанного на фиг.40, который показывает перемещение шнека и подвижных элементов;

Фиг.42 представляет собой вид в разрезе, который аналогичен виду, показанному на фиг.41, и показывает положение, в котором шнек дополнительно повернут из положения, показанного на фиг.41;

Фиг.43 представляет собой вид в разрезе, который аналогичен виду, показанному на фиг.41, и показывает устройство разделения твердой и жидкой фаз, содержащее два шнека;

Фиг.44 представляет собой вид в разрезе, который аналогичен виду, показанному на фиг.43, и показывает положение, в котором шнек дополнительно повернут из положения, показанного на фиг.43;

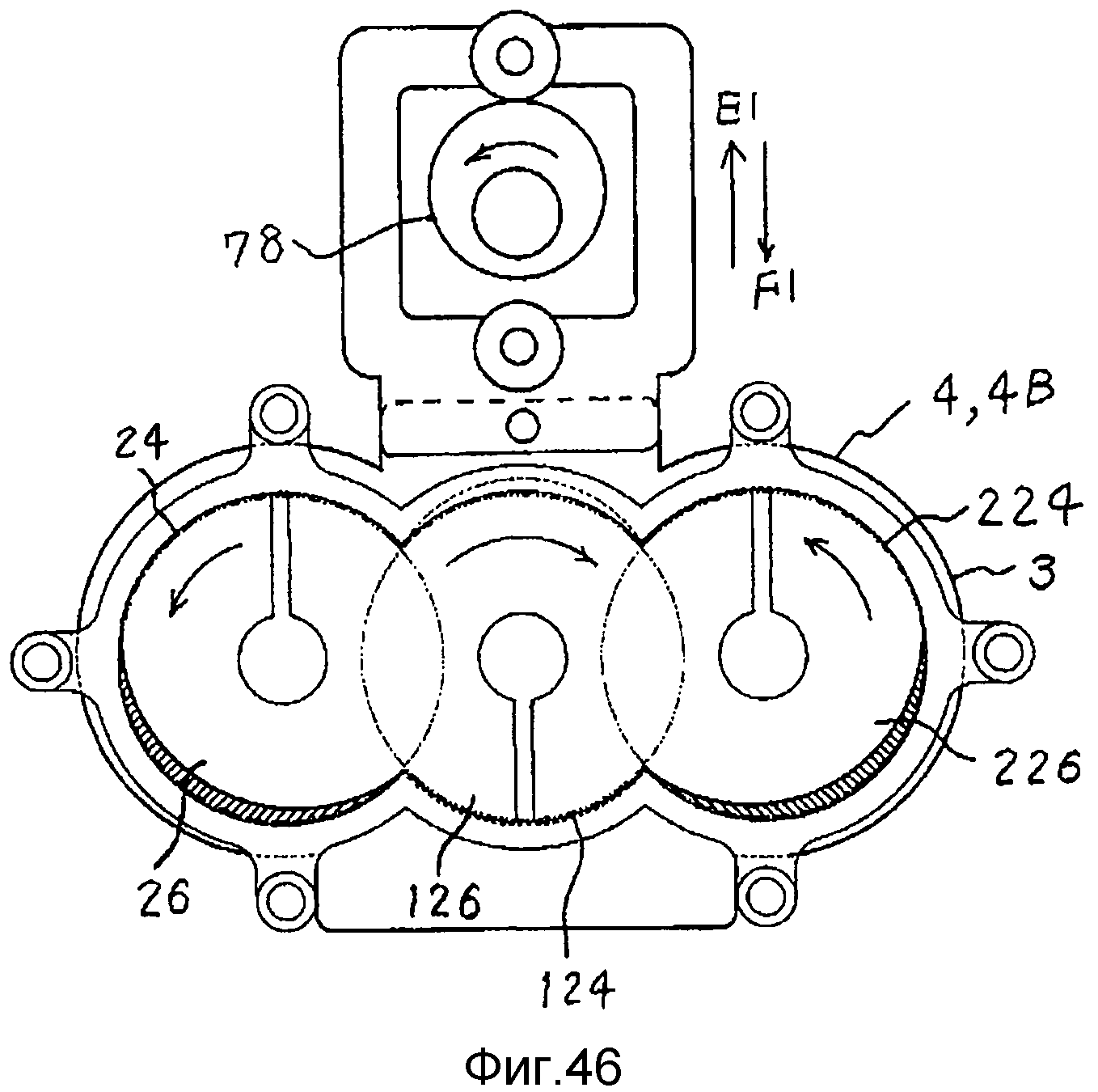

Фиг.45 представляет собой вид в разрезе, который аналогичен виду, показанному на фиг.41, и показывает устройство разделения твердой и жидкой фаз, содержащее три шнека;

Фиг.46 представляет собой вид в разрезе, который аналогичен виду, показанному на фиг.45, и показывает положение, в котором шнек дополнительно повернут из положения, показанного на фиг.45;

Фиг.47 представляет собой вид в разрезе, показывающий устройство разделения твердой и жидкой фаз, в котором подвижный элемент совершает возвратно-поступательное движение в горизонтальном направлении; и

Фиг.48 представляет собой вид в разрезе, показывающий положение, в котором подвижный элемент дополнительно перемещен из положения, показанного на фиг.47.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

Варианты осуществления настоящего изобретения будут более подробно описаны ниже со ссылками на прилагаемые чертежи.

Фиг.1 представляет собой вид спереди, с частичным разрезом, устройства разделения твердой и жидкой фаз. Фиг.2 представляет собой вид сверху устройства разделения твердой и жидкой фаз. На данном чертеже описанные ниже неподвижные элементы и подвижные элементы не показаны. Фиг.3 представляет собой перспективный вид, показывающий часть устройства разделения твердой и жидкой фаз. Устройство разделения твердой и жидкой фаз, показанное на данных чертежах, пригодно для разделения твердой и жидкой фаз различных исходных материалов, подлежащих обработке, содержащих жидкость, однако приведенное ниже описание будет сделано со ссылкой на случай, в котором шлам, содержащий большое количество воды, подвергается обезвоживанию.

Устройство разделения твердой и жидкой фаз бесконтактного типа, показанное на фиг.1-3, содержит входной элемент 1, в котором в верхнем участке образовано впускное отверстие 5 и который выполнен так, что содержит полую внутреннюю часть, выходной элемент 2, содержащий образованное в его нижнем участке выпускное отверстие 11 для выпуска брикетированного шлама, полученного посредством обезвоживания, множество неподвижных элементов 3, расположенных между выходным элементом 2 и входным элементом 1, и подвижные элементы 4, расположенные между смежными неподвижными элементами 3. Каждый подвижный элемент 4 осуществляет круговое движение, которое будет описано ниже.

Фиг.4 представляет собой перспективный вид с пространственным разделением элементов, показывающий два смежных неподвижных элемента 3 и один подвижный элемент 4, расположенный между данными двумя неподвижными элементами 3. Фиг.5 представляет собой увеличенный вид в продольном разрезе, показывающий некоторые из большого количества неподвижных элементов 3 и подвижных элементов 4. Как следует из фиг.1, 4 и 5, неподвижные элементы 3 и подвижные элементы 4 расположены в осевом направлении во взаимно параллельных положениях. Множество неподвижных элементов 3 расположены концентрично с интервалом в аксиальном направлении, причем данное размещение обеспечивается посредством небольших кольцеобразных распорок 14, расположенных между смежными неподвижными элементами 3, причем между смежными неподвижными элементами 3 расположен один подвижный элемент 4. В примере, показанном на чертеже, между смежными неподвижными элементами 3 расположены четыре распорки 14.

Неподвижные элементы 3 и подвижные элементы 4 в соответствии с данным вариантом осуществления образованы посредством кольцеобразных пластин, содержащих круглые сквозные отверстия 15, 16, образованные в них. Как показано на фиг.1, отверстие 8 образовано в боковой пластине 7 входного элемента 1 на стороне, обращенной к неподвижным элементам 3 и подвижным элементам 4, а отверстие 10 образовано в боковой пластине 9 выходного элемента 2 на стороне, обращенной к неподвижным элементам 3 и подвижным элементам 4. Как показано на фиг.5, внутри неподвижных элементов 3 и подвижных элементов 4 образован полый участок 21 разделения твердой и жидкой фаз, ограниченный сквозными отверстиями 15, 16 неподвижных элементов и подвижных элементов. Как показано на фиг.1, отверстия 8, 10, образованные во входном элементе 1 и выходном элементе 2, расположены в соответствии со сквозными отверстиями 15, 16 неподвижных элементов 3 и подвижных элементов 4. Таким образом, участок 21 разделения твердой и жидкой фаз ограничен неподвижными элементами 3 и подвижными элементами 4 внутри неподвижных элементов и подвижных элементов и, как показано на фиг.1, концевой участок участка 21 разделения твердой и жидкой фаз на стороне входного элемента 1 образует впускное отверстие 22 участка 21 разделения твердой и жидкой фаз, а концевой участок на стороне выходного элемента 2 образует выпускное отверстие 23 участка 21 разделения твердой и жидкой фаз. Кроме того, как показано на фиг.1, нижний участок боковой пластины 7 входного элемента 1 прикреплен к стойке 12 опорной рамы, и нижний участок боковой пластины 9 выходного элемента 2 также прикреплен к стойке 13 опорной рамы.

Как показано на фиг.4 и 5, в каждом неподвижном элементе 3 образованы четыре крепежных отверстия 17, и соединительные болты 18 проходят через крепежные отверстия 17 и центральные отверстия распорок 14, расположенных между смежными неподвижными элементами 3. Как показано на фиг.1, данные соединительные болты 18 проходят через боковую пластину 7 входного элемента 1 и боковую пластину 9 выходного элемента 2, и гайки 19, 20 завинчены и затянуты на наружные резьбы, образованные в концевых участках, в продольном направлении, каждого соединительного болта 18 (см. также фиг.3). В результате этого множество неподвижных элементов 3 зафиксированы за одно целое и соединены друг с другом, а неподвижные элементы 3 также прикреплены к входному элементу 1 и выходному элементу 2. На фиг.2, соединительные болты 18 и гайки 19, 20, навинченные на соединительные болты 18, не показаны. Фиг.8А, 8В и фиг.9А, 9В представляют собой пояснительные виды в разрезе, показывающие положение, в котором подвижные элементы 4 осуществляют круговое движение, которое будет описано ниже, и данные чертежи позволяют понять положение неподвижных элементов 3, подвижных элементов 4, соединительных болтов 18 и распорок 14, если смотреть на участок 21 разделения твердой и жидкой фаз в аксиальном направлении.

В вышеупомянутом участке 21 разделения твердой и жидкой фаз расположен один шнек 24, проходящий через сквозные отверстия 15, 16 неподвижных элементов 3 и подвижных элементов 4, которые ограничивают участок 21 разделения твердой и жидкой фаз. Шнек 24 содержит одну лопасть 26, продолжающуюся спирально, и вал 25, выполненный за одно целое с лопастью 26. Вал 25 образует центральную часть шнека 24, и центральная осевая линия Х (фиг.2, 5, 8 и 9) вала 25 является центральной осевой линией самого шнека 24. В частности, как очевидно на фиг.8 и 9, на которых шнек 24 показан с направления его центральной осевой линии Х, внешняя периферийная кромка 32 лопасти 26 шнека 24 имеет круговую форму.

Как было описано выше, множество неподвижных элементов 3 и подвижных элементов 4 устройства разделения твердой и жидкой фаз в соответствии с данным вариантом осуществления содержат сквозные отверстия 15, 16, образованные в них, и шнек 24 проходит через сквозные отверстия 15, 16 неподвижных элементов 3 и подвижных элементов 4.

Неподвижные элементы 3, которые разнесены друг от друга посредством распорок 14, могут быть соединены таким образом, чтобы обеспечить очень малый зазор. Можно также выполнить распорку за одно целое с одним неподвижным элементом из двух смежных неподвижных элементов, образовать посредством данной распорки зазор между двумя смежными неподвижными элементами и разместить в данном зазоре подвижный элемент 4. Кроме того, в устройстве разделения твердой и жидкой фаз, показанном на фиг.1-5, между двумя смежными неподвижными элементами 3 размещен один подвижный элемент 4, однако между смежными неподвижными элементами 3 может быть также размещено множество подвижных элементов 4.

Как показано на фиг.5, толщина Т каждого подвижного элемента 4, расположенного между неподвижными элементами 3, установлена так, что она меньше ширины «G» зазора между неподвижными элементами, и между концевой поверхностью каждого неподвижного элемента 3 и концевой поверхностью соответствующего ему подвижного элемента 4 образован очень малый промежуток «g» для выпуска фильтрата, например, находящийся в пределах примерно 0,1-1 мм. Данные очень малые зазоры «g» для выпуска фильтрата позволяют воде, отделенной от шлама нижеописанным способом, то есть фильтрату, проходить через них. Толщина Т подвижного элемента 4 установлена, например, в пределах примерно 1,0-3 мм, а ширина G зазора, например, в пределах примерно 1,2-5 мм. Толщина неподвижного элемента 3 установлена, например, в пределах примерно 1,5-3 мм. Величины очень малого зазора «g» для выпуска фильтрата, толщин «Т» и «t» и ширины «G» зазора устанавливаются в соответствии типом исходного материала, подлежащего обработке.

Как показано на фиг.1 и 2, концевой участок вала 25 шнека 24 на стороне выходного элемента 2 соединен с возможностью приведения в движение с приводным блоком, образованным электродвигателем 28, содержащим редуктор, который прикреплен к и поддерживается посредством боковой пластины 27 на другой стороне выходного элемента 2. Участок вала 25 на стороне входного элемента 1 поддерживается с возможностью вращения посредством подшипника 55 в боковой пластине 29 на другой стороне входного элемента 1. Приводной блок, образованный электродвигателем 28, служит для приведения шнека 24 в движение посредством вращения вокруг его центральной осевой линии Х.

Как показано на фиг.5, 8 и 9, внешний диаметр лопасти 26 шнека 24 установлен так, что он меньше диаметра круглого сквозного отверстии 15, образованного в неподвижном элементе 3. Кроме того, даже когда подвижные элементы 4 осуществляют круговое движение, которое будет описано ниже, шнек 24 не входит в контакт с внутренними периферийными поверхностями сквозных отверстий 16, образованных в подвижных элементах 4, и отверстий 8, 10, образованных в боковых пластинах 7, 9. Таким образом, устройство разделения твердой и жидкой фаз в соответствии с данным вариантом осуществления содержит шнек 24, проходящий через подвижные элементы 4 и неподвижные элементы 3, не входя в контакт с подвижными элементами 4 и неподвижными элементами 3, и приводной блок, который приводит шнек 24 в движение посредством вращения вокруг его центральной осевой линии Х.

Как показано стрелкой А на фиг.1, шлам, содержащий большое количество воды, перемещается из впускного отверстия 5 во входной элемент 1. В данном случае содержание воды в шламе перед обработкой, например, составляет примерно 99%. В шлам предварительно вводят флокулянт, и шлам подвергают флокуляции. Когда шлам перемещается во входной элемент 1, шнек 24 вращают посредством приведения в действие электродвигателя 28 вокруг центральной осевой линии Х шнека. Таким образом, шлам проходит через отверстие 8, образованное в боковой пластине 7 входного элемента 1, и перемещается в участок 21 разделения твердой и жидкой фаз, образованный посредством неподвижных элементов 3 и подвижных элементов 4, как показано стрелкой В на фиг.1. Таким образом, шлам перемещается в участок 21 разделения твердой и жидкой фаз из впускного отверстия 22 в одной концевой стороне в его аксиальном направлении. На чертеже шлам не показан.

Шлам, перемещенный в участок 21 разделения твердой и жидкой фаз, как было описано выше, перемещается к выпускному отверстию 23 в другой концевой стороне в аксиальном направлении участка 21 разделения твердой и жидкой фаз, как показано стрелкой С на фиг.1 и 5, посредством шнека 24, который приводится во вращение посредством электродвигателя 28. В данном случае вода, отделенная от шлама, то есть фильтрат выпускается за пределы участка 21 разделения твердой и жидкой фаз через промежуток «g» для выпуска фильтрата (фиг.5) между неподвижными элементами 3 и подвижными элементами 4. Выпущенный фильтрат принимается элементом 30, принимающим фильтрат (не показанным на фиг.2), прикрепленным к стойкам 12, 13, как показано на фиг.1, и затем стекает вниз через трубу 31 для выпуска фильтрата.

Таким образом, внутри участка 21 разделения твердой и жидкой фаз содержание воды в шламе уменьшается, и брикетированный шлам с уменьшенным содержанием воды выпускается из выпускного отверстия 23 в другой концевой стороне в аксиальном направлении участка 21 разделения твердой и жидкой фаз, как показано стрелкой D на фиг.1. Шлам, выпущенный из участка 21 разделения твердой и жидкой фаз, падает вниз через выпускное отверстие 11, расположенное в нижнем участке выходного элемента 2. Содержание воды в обработанном брикетированном шламе, например, находится в пределах примерно 75-80%.

Для того чтобы предотвратить забивание твердыми веществами зазоров «g» для выпуска фильтрата (фиг.5) между неподвижными элементами 3 и подвижными элементами 4, когда шлам подвергается обезвоживанию, устройство разделения твердой и жидкой фаз в соответствии с данным вариантом осуществления содержит следующую конфигурацию.

Как показано на фиг.1-3 и фиг.6 и 7, эксцентриковый кулачок 57, в котором внешняя периферийная поверхность 58 выполнена так, что она имеет круглую форму, разъемно прикреплен, с возможностью вращения вместе с валом 25 шнека 24, посредством шпонки 56 (фиг.7), вставленной в шпоночный паз в одном концевом участке вала 25 шнека 24. Конкретно, как показано на фиг.6 и 7, центральная осевая линия Y эксцентрикового кулачка 57 смещена на расстояние, обозначенное (дельта), относительно центральной осевой линии Х вала 25 шнека 24, и круглая внешняя периферийная поверхность 58 эксцентрикового кулачка 57 сопрягается с круглым криволинейным отверстием 60 подшипника 59, образованного посредством подшипника скольжения. В данном случае круглая внешняя периферийная поверхность 58 эксцентрикового кулачка 57 опирается с возможностью скольжения, непосредственно или посредством размещенной между ними смазки, на внутреннюю периферийную поверхность круглого криволинейного отверстия 60 подшипника 59.

Кроме того, вышеупомянутый подшипник 59 сопрягается с крепежным отверстием 62 соединительной пластины 61, и данный подшипник 59 разъемно прикреплен, как показано на фиг.3 и 6, к соединительной пластине 61 при помощи болта (не показанного на чертеже) и гайки (также не показанной на чертеже), которая навинчена на данный болт и затянута. Таким образом, подшипник 59 в соответствии с данным вариантом осуществления прикреплен к соединительной пластине 61, однако подшипник 59 может быть также вставлен с возможностью вращения в крепежное отверстие 62, образованное в соединительной пластине 61. В любом случае соединительная пластина 61 соединена с подшипником 59 так, что соединительная пластина способна осуществлять описанное ниже круговое движение.

Как показано на фиг.1 и 2, вышеописанный эксцентриковый кулачок 57 и подшипник 59, сопряженный с эксцентриковым кулачком 57, расположены на валу 25 шнека 24 на стороне входного элемента 1. В устройстве разделения твердой и жидкой фаз в соответствии с данным вариантом осуществления эксцентриковый кулачок 157, подшипник 159 и соединительная пластина 161, выполненные по аналогии с вышеописанными эксцентриковым кулачком 57, подшипником 59 и соединительной пластиной 61, расположены также на участке вала 25 на стороне выходного элемента 2. Центральные осевые линии Y двух эксцентриковых кулачков 57, 157 совпадают, и эксцентриситет (дельта) эксцентриковых кулачков 57, 157 относительно центральной осевой линии Х шнека 24 является одинаковым.

Эксцентриковые кулачки 57, 157, подшипники 59, 159, сопряженные с эксцентриковыми кулачками 57, 157, и соединительные пластины 61, 161 расположены по одному в каждом участке вала 25 с внешней стороны, в продольном направлении, лопасти 26 шнека 24.

Как показано на фиг.2, крепежные отверстия 64, 164 образованы в паре соответствующих соединительных пластин 61, 161, содержащих соответствующие подшипники 59, 159, закрепленные в них, по два крепежных отверстия на одну соединительную пластину. Кроме того, как показано на фиг.4, два крепежных отверстия 65 образованы также в каждом из множества подвижных элементов 4. Как показано на фиг.2-4, через данные крепежные отверстия 64, 164, 65 проходит пара соединительных стержней 66 (см. также фиг.8 и 9), расположенных симметрично относительно центральной осевой линии Х шнека 24, и гайки 67, 167 навинчены и затянуты на участках с наружной резьбой, образованных на каждом конце, в продольном направлении, каждого соединительного стержня 66. Пара соединительных стержней 66 проходит также через боковую пластину 7 входного элемента и боковую пластину 9 выходного элемента 2. На фиг.1 показаны только концевые участки, в продольном направлении, соединительного стержня 66.

Соединительные стержни 66 в соответствии с данным вариантом осуществления жестко соединены с соединительными пластинами 61, 161, однако соединительные стержни 66 могут быть также соединены с соединительными пластинами 61, 161 нежестко.

Как было упомянуто выше, пара соединительных пластин 61, 161 соединены парой соединительных стержней 66, и на двух соединительных стержнях 66 установлено большое количество подвижных элементов 4. Каждый соединительный стержень 66 может быть плотно, без зазора, вставлен в крепежное отверстие 65 каждого подвижного элемента 4, и соединительный стержень 66 может быть жестко соединен с каждым подвижным элементом 4, или соединительный стержень 66 может быть совмещен с крепежным отверстием 65 так, что между ними остается некоторый зазор. Кроме того, может быть предусмотрено три или более соединительных стержней.

Пара соединительных пластин 61, 161 и множество соединительных стержней 66 образуют соединительные средства для соединения множества подвижных элементов 4, и подшипники 59, 159 соответственно соединены с соединительными пластинами 61, 161 данных соединительных средств.

Фиг.8 и 9 представляют собой виды в разрезе, которые поясняют взаимосвязь между шнеком 24, подвижными элементами 4 и неподвижными элементами 3 (кроме того, на данных чертежах пунктирными линиями показаны эксцентриковые кулачки 57, 157). Как показано на чертежах, центральная осевая линия сквозных отверстий 16 подвижных элементов 4 в соответствии с данным вариантом осуществления совпадает с центральной осевой линией Y эксцентриковых кулачков 57, 157. Поэтому на чертеже центральная осевая линия сквозных отверстий 16 обозначена также ссылочной позицией Y. Как следует из чертежей, центральная осевая линия Y сквозного отверстия 16 подвижного элемента 4 в соответствии с данным вариантом осуществления смещена на эксцентриситет (дельта) относительно центральной осевой линии Х вала 25 шнека 24. Кроме того, поскольку сквозное отверстие 16, образованное в подвижном элементе 4 в соответствии с данным вариантом осуществления, имеет круглую форму, его центральная осевая линия Y является центром окружности, образующей сквозное отверстие 16. Кроме того, центральная осевая линия Y эксцентриковых кулачков 57, 157 является также центром окружности, образующей их внешние периферийные поверхности 58, 158, и центральные осевые линии описанных ниже эксцентриковых кулачков также являются центрами их круглых внешних периферийных поверхностей.

Как следует из вышеприведенного описания, устройство разделения твердой и жидкой фаз в соответствии с данным вариантом осуществления выполнено так, что множество подвижных элементов 4 способны совместно осуществлять круговое движение нижеописанным способом. Поэтому устройство разделения твердой и жидкой фаз в соответствии с данным вариантом осуществления содержит соединительные средства для соединения множества подвижных элементов 4, эксцентриковые кулачки 57, 157, которые децентрированы от центральной осевой линии Х вала 25 шнека 24 и вращаются вместе с валом 25, и подшипники 59, 159, которые соединены с вышеупомянутыми соединительными средствами и содержат круглые криволинейные отверстия 60, 160, сопрягающиеся с круглыми внешними периферийными поверхностями 58, 158 эксцентриковых кулачков 57, 157. Круглые внешние периферийные поверхности 58, 158 эксцентриковых кулачков 57, 157 опираются с возможностью скольжения, непосредственно или посредством размещенной между ними смазки, на внутренние периферийные поверхности круглых криволинейных отверстий 60, 160 подшипников 59, 159.

Кроме того, в устройстве разделения твердой и жидкой фаз в соответствии с данным вариантом осуществления эксцентриковые кулачки 57, 157 и подшипники 59, 159, сопряженные с эксцентриковыми кулачками 57, 157, расположены по одному на каждом участке вала 25 с наружной стороны, в продольном направлении, лопасти 26 шнека 24. Кроме того, соединительные средства содержат пару соединительных пластин 61, 161, соединенных с подшипниками 59, 159, соответственно, и множество соединительных стержней 66, соединенных с множеством подвижных элементов 4, причем соединительные стержни 66 соединены с соответствующими соединительными пластинами 61, 161.

Как было упомянуто выше, в устройстве разделения твердой и жидкой фаз в соответствии с данным вариантом осуществления центральная осевая линия сквозных отверстий 16 подвижных элементов 4 и центральная осевая линия эксцентриковых кулачков 57, 157 совпадают, и центральная осевая линия Y всех подвижных элементов 4 также совпадает. Однако может быть также использована конфигурация, в которой центральные осевые линии Y сквозных отверстий 16 подвижных элементов 4 не совпадают, или центральная осевая линия сквозных отверстий 16 подвижных элементов 4 не совпадает с центральной осевой линией эксцентриковых кулачков 57, 157, и данные центральные осевые линии децентрированы друг от друга. Кроме того, как будет описано ниже, сквозные отверстия 16 могут быть выполнены в другой форме, помимо круглой формы, и сквозные отверстия 16 могут быть также выполнены в такой форме, в которой центральная осевая линия сквозного отверстия 16 не определяется.

Когда электродвигатель 28, показанный на фиг.1 и 2 начинает работать, и шнек 24 вращается (поворачивается) вокруг своей центральной осевой линии, эксцентриковые кулачки 57, 157 вращаются, вследствие вращения шнека 24, при этом центральная осевая линия Y эксцентриковых кулачков 57, 157 описывает окружность с радиусом, равным эксцентриситету (дельта) эксцентриковых кулачков 57, 157, вокруг центральной осевой линии Х вала 25 шнека 24, как показано стрелкой Е на фиг.7. В данном случае эксцентриковые кулачки 57, 157 соединены с соединительными пластинами 61, 161, множество подвижных элементов 4 соединены посредством множества соединительных стержней 66 с соединительными пластинами 61, 161, и центральная осевая линия эксцентриковых кулачков 57, 157 и центральная осевая линия сквозных отверстия 16 множества подвижных элементов 4, соединенных соединительными средствами, совпадают, как показано ссылочной позицией Y, изображающей обе центральные осевые линии. Таким образом, одновременно с вышеописанным вращением эксцентриковых кулачков 57, 157, соединительные средства, образованные соединительными пластинами 61, 161 и соединительными стержнями 66, и множество подвижных элементов 4, соединенных соединительными средствами, осуществляют круговое движение с радиусом, равным эксцентриситету (дельта) эксцентриковых кулачков 57, 157. Как следует из фиг.8А, 8В, 9А и 9В, поскольку центральная осевая линия Y эксцентриковых кулачков 57, 157 вращается в направлении стрелки Е вокруг центральной осевой линии Х шнека 24, причем радиус траектории равен эксцентриситету (дельта), подвижные элементы 4, соединенные соединительными средствами, также осуществляют круговое движение так, что центральная осевая линия Y сквозных отверстий 16 описывает окружность с радиусом, равным эксцентриситету (дельта) эксцентриковых кулачков, вокруг центральной осевой линии Х вала 25 шнека 24 в порядке, показанном на фиг.8А, 8В, 9А и 9В. Поскольку центральная осевая линия Y эксцентриковых кулачков 57, 157 и центральная осевая линия Y сквозных отверстий 16 множества подвижных элементов 4, соединенных соединительными средствами, совпадают, и эксцентриковые кулачки 57, 157 вращаются, вследствие вращения шнека 24, так, что центральная осевая линия Y эксцентриковых кулачков описывает окружность с радиусом, равным эксцентриситету (дельта) эксцентриковых кулачков 57, 157, вокруг центральной осевой линии Х вала 25 шнека 24, множество подвижных элементов 4, соединенных соединительными средствами, осуществляют круговое движение так, что центральная осевая линия Y сквозных отверстий 16 подвижных элементов 4 описывает окружность с радиусом, равным эксцентриситету (дельта) эксцентриковых кулачков 57, 157, вокруг центральной осевой линии Х вала 25 шнека 24.

Как было описано выше, в данном варианте осуществления центральная осевая линия сквозных отверстий 16 подвижных элементов 4 совпадает с центральной осевой линией эксцентриковых кулачков 57, 157, и центральные осевые линии Y сквозных отверстий 16 всех подвижных элементов также совпадают. Однако подвижные элементы 4 также осуществляют круговое движение с радиусом, равным эксцентриситету (дельта) эксцентриковых кулачков 57, 157, когда, в отличие от вышеописанной конфигурации, центральная осевая линия сквозных отверстий 16 подвижных элементов 4 и центральная осевая линия эксцентриковых кулачков 57, 157 не совпадают, или центральные осевые линии сквозных отверстий 16 подвижных элементов 4 не совпадают друг с другом, а также когда центральная осевая линия сквозного отверстия 16 подвижного элемента не определяется. Таким образом, подвижные элементы 4 соединены с эксцентриковыми кулачками 57, 157 так, что в любом их упомянутых случаев подвижные элементы 4 осуществляют круговое движение с радиусом, равным эксцентриситету (дельта) эксцентриковых кулачков 57, 157.

Как было описано выше, когда шлам подвергается обезвоживанию при перемещении внутри участка 21 разделения твердой и жидкой фаз, подвижные элементы 4 осуществляют круговое движение вышеупомянутым способом, при этом неподвижные элементы 3 остаются недвижимыми. Поэтому твердое вещество, которое попадает в зазоры «g» для выпуска фильтрата (фиг.5) между взаимно сопряженными подвижными элементами 4 и неподвижными элементами 3, эффективно выпускается из зазоров g, и зазоры g предохранены от забивания твердым веществом. Кроме того, поскольку лопасть 26 вращающегося шнека 24 не входит в контакт не только с неподвижными элементами 3, но также и с подвижными элементами 4, может быть предотвращен быстрый износ подвижных элементов 4.

Однако поскольку эксцентриковые кулачки 57, 157 вращаются так, что их круглые внешние периферийные поверхности 58, 158 скользят по внутренним периферийным поверхностям круглых криволинейных отверстий 60, 160 подшипников 59, 159, эксцентриковые кулачки 57, 157 и/или подшипники 59, 159 со временем неизбежно изнашиваются, однако степень данного износа уменьшается следующим способом.

Как было описано выше, круглые внешние периферийные поверхности 58, 158 эксцентриковых кулачков 57, 157 входят в контакт, непосредственно или посредством размещенной между ними смазки, с внутренними периферийными поверхностями круглых криволинейных отверстий 60, 160 подшипников 59, 159 по всей их периферии. В результате этого внешняя сила, действующая на круглые внешние периферийные поверхности 58, 158 эксцентриковых кулачков 57, 157 и внутренние периферийные поверхности круглых криволинейных отверстий 60, 160 подшипников 59, 159, распределяется, и контактное давление на единицу площади поверхности обеих периферийных поверхностей является низким. Следовательно, может быть уменьшена степень износа эксцентриковых кулачков 57, 157 и/или подшипников 59, 159, может быть увеличен срок их службы, и может быть уменьшена частота замены данных деталей. Кроме того, поскольку соединительные пластины 61, 161 приводятся в движение посредством эксцентриковых кулачков 57, 157, прикрепленных к валу 25 шнека 24, а не посредством пары, левого и правого, эксцентриковых кулачков, хотя круглые внешние периферийные поверхности 58, 158 эксцентриковых кулачков 57, 157 и внутренние периферийные поверхности круглых криволинейных отверстий 60, 160 подшипников 59, 159 находятся в контакте друг с другом по всей периферии, соединительные пластины 61, 161 выполнены с возможностью осуществлять точное круговое движение, даже когда точность формы или точность установки эксцентриковых кулачков 57, 157 и подшипников 59, 159 не является высокой.

Когда подвижные элементы 4 и соединительные средства осуществляют круговое движение вышеупомянутым способом, соединительные пластины 61, 161, соединительные стержни 66 и подвижные элементы 4 вращаются (поворачиваются) в направлении, показанном стрелкой F на фиг.8А, вокруг центральной осевой линии Х шнека 24 под действием внешней силы, приложенной к соединительным пластинам 61, 161 соединительных средств от эксцентриковых кулачков 57, 157, и подвижные элементы 4 могут опираться на и повреждать неподвижные элементы 3 или распорки 14, расположенные между неподвижными элементами. Следовательно, в устройстве разделения твердой и жидкой фаз в соответствии с данным вариантом осуществления, которое показано на фиг.2 и 3, кольцеобразные направляющие 69 (не показанные на фиг.1) разъемно прикреплены при помощи болта и гайки (не показанных на чертеже) к отверстиям боковых пластин 7, 9, через которые вставлены соединительные стержни 66. Когда соединительный стержень 66 осуществляет вышеупомянутое круговое движение, соединительный стержень 66 направляется при скольжении вдоль внутренней периферийной поверхности кольцеобразных направляющих 69, и соединительный стержень 66 предохранен от вращения в направлении стрелки F, показанной на фиг.8А. Таким образом, направляющие 69 используются для того, чтобы обеспечить принудительное вращение соединительных средств совместно с множеством подвижных элементов 4, соединенных данными соединительными средствами, в направлении стрелки F вокруг центральной осевой линии Х вала 25 шнека 24 и предотвратить примыкание подвижных элементов 4 к другим элементам.

В вышеописанном устройстве разделения твердой и жидкой фаз, эксцентриковые кулачки 57, 157 выполнены как элементы, отдельные от шнека 24, однако эксцентриковые кулачки 57, 157 могут быть также выполнены за одно целое со шнеком 24. Кроме того, если эксцентриковые кулачки 57, 157 разъемно прикреплены к валу 25 шнека 24, как в данном варианте осуществления, эксцентриковые кулачки 57, 157 могут быть отсоединены от вала 25, когда эксцентриковые кулачки изношены, и на валу 25 могут быть установлены новые эксцентриковые кулачки.

В вышеописанном устройстве разделения твердой и жидкой фаз используется один шнек 24, который содержит одну лопасть 26. Однако можно также использовать шнек, содержащий две и более лопастей, или использовать два или более шнеков, проходящих через неподвижные элементы и подвижные элементы, как описано в JP-4374396-В1. Кроме того, можно также использовать неподвижные элементы и подвижные элементы, образованные посредством пластин, содержащих выемки, образованные в их верхних участках, как описано в JP-4374396-В1. В этом случае можно также использовать по меньшей мере один шнек, проходящий через неподвижные элементы и подвижные элементы, не входя в контакт с неподвижными элементами и подвижными элементами. Кроме того, в случае устройства разделения твердой и жидкой фаз, показанного на чертеже, подвижные элементы 4, расположенные между смежными неподвижными элементами, выполнены с возможностью осуществления вращательного движения при этом сохраняя положение, параллельное неподвижным элементам 3, причем данное движение является таким, что центральная осевая линия Y их сквозных отверстий 16 описывает окружность вокруг центральной осевой линии Х шнека 24, однако хорошо известно, что подвижные элементы могут быть также выполнены с возможностью осуществления возвратно-поступательного линейного движения или возвратно-поступательного движения под углом, при этом сохраняя положение, параллельное неподвижным элементам (см. JP-S59-218298-А, WO 00/32292 А1, JP-2000-135595-А, JP-2005-230852-A и JP-4036383-В2 и JP-4374396-В1). Кроме того, для приведения в движение подвижных элементов, при необходимости, могут быть использованы конфигурации, описанные в данных патентных документах, или другие хорошо известные конфигурации. Данные конкретные конфигурации будут более подробно описаны ниже.

Как было описано выше, устройство разделения твердой и жидкой фаз в соответствии с настоящим изобретением содержит множество неподвижных элементов, подвижные элементы, которые расположены между смежными неподвижными элементами и выполнены с возможностью перемещения, и по меньшей мере один шнек, проходящий через неподвижные элементы и подвижные элементы, не входя в контакт с неподвижными элементами и подвижными элементами, причем данное устройство разделения твердой и жидкой фаз выполнено так, что шнек приводится во вращение вокруг своей центральной осевой линии, при этом исходный материал, подлежащий обработке, который проходит в участок разделения твердой и жидкой фаз, ограниченный неподвижными элементами и подвижными элементами, вынужден перемещаться к выпускному отверстию участка разделения твердой и жидкой фаз посредством вращения шнека, при этом фильтрат, отделенный от исходного материала, подлежащего обработке, выпускается за пределы участка разделения твердой и жидкой фаз через зазоры для выпуска фильтрата между неподвижными элементами и подвижными элементами, и исходный материал, подлежащий обработке, с уменьшенным содержанием воды выпускается из выпускного отверстия за пределы участка разделения твердой и жидкой фаз. Данная базовая конфигурация является обычно для устройств разделения твердой и жидкой фаз различных типов.

Однако, как уже было описано выше, недостаток обычных устройство разделения твердой и жидкой фаз данного типа, заключается в том, что подвижные элементы, которые перемещаются относительно неподвижных элементов, выполнены так, что подвижные элементы перемещаются все время с внешней стороны внешней периферийной кромки шнека, тем самым неизбежно вызывая снижение эффективности удаления жидкости из исходного материала, подлежащего обработке.

Поэтому в устройстве разделения твердой и жидкой фаз в соответствии с настоящим изобретением, по меньшей мере часть подвижных элементов выполнены с возможностью перемещения, при этом проходя ближе к центральной осевой линии шнека, чем внешняя периферийная кромка лопасти шнека, не входя в контакт со шнеком. При такой конфигурации, подвижные элементы, которые перемещаются, при этом проходя ближе к центральной осевой линии шнека, оказывают сдвигающее усилие на исходный материал, подлежащий обработке, который перемещается посредством вращающегося шнека, поскольку они проходят так, чтобы врезаться в шлам. Таким образом, эффективность удаления жидкости из исходного материала, подлежащего обработке, значительно повышается.

Ниже будет описан конкретный пример, в котором вышеописанная конфигурация, которая является отличительным признаком настоящего изобретения, используется в устройстве разделения твердой и жидкой фаз, описанном выше со ссылкой на фиг.1-9.

Как было упомянуто выше, фиг.8А, 8В, 9А и 9В представляют собой виды в разрезе, показывающие круговое движение подвижного элемента 4. На данном чертеже участок, обозначенный ссылочной позицией 26А, изображает поперечное сечение лопасти 26, продолжающейся спирально. Фиг.10 соответствует виду в разрезе, полученному посредством разреза по линии III-III, показанной на фиг.8А. Данный чертеж является пояснительным чертежом, в котором крепежные элементы не показаны, чтобы показать взаимное расположение шнека 24 и подвижных элементов 4. В свою очередь фиг.8А соответствует виду в разрезе, выполненном по линии IV-IV, показанной на фиг.10. На фиг.10 показана взаимосвязь между подвижными элементами 4 и шнеком 24, причем на данном чертеже относительные положения подвижных элементов 4 и шнека 24 и форма шнека не в точности соответствуют относительным положениям подвижных элементов 4 и шнека 24 и форме шнека, показанным на фиг.5 (то же самое относится к фиг.15, 16, 31 и 33).

Косая штриховка, предусмотренная на фиг.8 и 9, изображает участок подвижного элемента 4, который проходит ближе к центральной осевой линии Х шнека 24, чем внешняя периферийная кромка 32 лопасти 26 шнека 24. На фиг.8 и 10, данный участок подвижного элемента 4, который проходит ближе к центральной осевой линии Х шнека 24, чем внешняя периферийная кромка 32 лопасти 26 шнека 24, обозначен ссылочной позицией 51. Как следует из фиг.10, данный участок 51 подвижного элемента 4, который проходит ближе к центральной осевой линии Х шнека 24, чем внешняя периферийная кромка 32 лопасти 26 шнека 24, находится между двумя смежными участками 33 лопасти так, чтобы предотвратить столкновение с лопастью 26 шнека 24. Если внимательно посмотреть на участок 52 подвижного элемента 4, находящийся на стороне, противоположной стороне участка 51 подвижного элемента 4 относительно центральной линии Х шнека 24, как показано на фиг.8А и фиг.10А, то другой участок 34 лопасти 26 находится ближе к участку 52 подвижного элемента. Однако поскольку участок 52 подвижного элемента установлен так, что он находится на расстоянии от участка 34 лопасти шнека 24 в ее радиальном направлении, участок 34 лопасти не сталкивается с лопастью 26 шнека 24.

Ниже описаны условия, которые позволяют подвижному элементу 4 проходить ближе к центральной осевой линии Х шнека 24, чем внешняя периферийная кромка 32 лопасти 26 шнека 24, не сталкиваясь с лопастью 26 шнека 24.

Фиг.11 представляет собой увеличенный пояснительный вид в разрезе, в котором шнек 24 и подвижный элемент 4, показанный на фиг.8А, удалены, чтобы облегчить понимание чертежей. Как показано на фиг.11, кратчайшее расстояние от центральной осевой линии Y сквозного отверстия 16 подвижного элемента 4 до периферийной кромки 35 подвижного элемента 4, которая ограничивает сквозное отверстие 16, обозначено К, радиус шнека 24 обозначен S, и расстояние, на которое центральная осевая линия Y сквозного отверстия 16 децентрирована от центральной осевой линии Х шнека 24, то есть ее эксцентриситет, обозначено (дельта), как описано выше. В устройстве разделения твердой и жидкой фаз в соответствии с данным вариантом осуществления, поскольку сквозное отверстие 16 имеет круглую форму, кратчайшее расстояние К представляет собой радиус круглого сквозного отверстия 16.

Как очевидно следует из фиг.11, для того чтобы участок 51 подвижного элемента 4, который показан косой заштриховкой на фиг.11, мог проходить ближе к центральной осевой линии Х шнека 24, должно быть выполнено условие K < S +(дельта). С другой стороны, для того, чтобы предотвратить столкновение участка 52 подвижного элемента 4 с участком 34 лопасти, должно быть выполнено условие S -(дельта) < К. Данные условия остаются неизменными, если подвижный элемент 4 занимает другое положение относительно шнека 24, которое показано на фиг.8В, 9А и 9В. Таким образом, сквозное отверстие 16 подвижного элемента 4, который осуществляет круговое движение, при этом проходя ближе к центральной осевой линии Х шнека 24, чем внешняя периферийная кромка 32 лопасти 26 шнека 24, образовано таким образом, что выполняется условие S -(дельта)< К < S +(дельта). Данное условие является первым условием для прохождения подвижного элемента.

Как следует из фиг.10, участок 51 подвижного элемента, который проходит ближе к центральной осевой линии Х шнека 24, чем внешняя периферийная кромка 32 лопасти 26 между двумя смежными участками 33 лопасти шнека 24, находится в пределах зоны Z в направлении центральной осевой линии шнека 24. В данном варианте осуществления вся центральная осевая линия Y сквозного отверстия 16 подвижного элемента 4 смещена на вышеупомянутое расстояние (дельта) в вышеупомянутом направлении относительно центральной осевой линии Х шнека 24. Кроме того, лопасть 26 шнека 24 продолжается спирально. Поэтому для подвижного элемента 4, находящегося в зоне W за пределами вышеупомянутой зоны Z, даже если сквозное отверстие 16 образовано так, что выполняется вышеупомянутое первое условие для прохождения, подвижный элемент 4 будет сталкиваться с лопастью 26 шнека 24. Поэтому подвижный элемент 4, находящийся в зоне W, не способен проходить ближе к центральной осевой линии Х шнека 24, чем внешняя периферийная кромка 32 его лопасти 26. Как показано на фиг.16, если предположить, что сквозное отверстие 16 подвижного элемента 4, находящегося в зоне W, образовано так, что выполняется вышеупомянутое первое условие, то участок 53 подвижного элемента 4 будет сталкиваться с лопастью 26 шнека 24. Поэтому сквозное отверстие 16 подвижного элемента 4, находящегося в зоне W, фактически не может быть образовано так, чтобы выполнить первое условие.

В приведенном ниже описании, зоной Z, показанной на фиг.10, будет называться зона, в которой прохождение возможно, а зоной W, показанной на данном чертеже, будет называться зона, в которой прохождение невозможно.

На фиг.12А, 12В, 13А и 13В показано относительное взаимное расположение подвижного элемента 4, находящегося в зоне W, в которой прохождение невозможно (показанной на фиг.10), и шнека 24. По аналогии с фиг.11, неподвижные элементы не показаны, и поперечное сечение лопасти 26 шнека 24 обозначено ссылочной позицией 26А. Фиг.13А соответствует разрезу, выполненному по линии V-V, показанной на фиг.10, причем на данных чертежах показано также как подвижный элемент 4 осуществляет круговое движение, в котором центральная осевая линия Y сквозного отверстия 16 подвижного элемента 4 описывает окружность с радиусом, равным эксцентриситету (дельта), вокруг центральной осевой линии Х шнека 24 в порядке, показанном на фиг.12А, 12В, 13А и 13В.

В данном случае также, если кратчайшее расстояние К (в данном примере радиус сквозного отверстия 16) от центральной осевой линии Y сквозного отверстия 16 подвижного элемента 4 до периферийной кромки 35 подвижного элемента 4, которая ограничивает сквозное отверстие 16, обозначено К, а радиус шнека 24 обозначен S, то соотношение между К, S и эксцентриситетом (дельта) соответствует условию К > S +(дельта). Данное условие называется условием предотвращения столкновения подвижного элемента. Как следует из фиг.12А, 12В, 13А и 13В, если выполняется условие предотвращения столкновения, то подвижный элемент 4 не проходит ближе к центральной осевой линии Х шнека 24, чем внешняя периферийная кромка 32 лопасти 26 шнека 24, и, следовательно, подвижный элемент 4 не сталкивается с лопастью 26, когда подвижный элемент 4, находящийся в зоне W, в которой прохождение невозможно, занимает любое положение относительно шнека 24. Таким образом, сквозное отверстие 16 подвижного элемента 4, который осуществляет круговое движение, не проходя ближе к центральной осевой линии Х шнека 24, чем внешняя периферийная кромка 32 лопасти 26 шнека 24, образовано так, чтобы выполнить условие К > S +(дельта).

В данном случае подвижный элемент 4, который способен осуществлять круговое движение, при этом проходя ближе к центральной осевой линии Х шнека, чем внешняя периферийная кромка 32 лопасти 26 шнека 24, должен быть расположен в пределах зоны Z, в которой прохождение возможно (показанной на фиг.10); причем данная зона Z, в которой прохождение возможно, определяется следующим образом.

Если подвижный элемент 4 осуществляет круговое движение так, что центральная осевая линия Y подвижного элемента 4 описывает окружность с радиусом, равным эксцентриситету (дельта) его центральной осевой линии Y, вокруг центральной осевой линии Х шнека 24, как упомянуто выше, то точка, в которой прямая линия Н, которая проведена от центральной осевой линии Y сквозного отверстия 16 подвижного элемента 4 в радиальном направлении шнека 24 к центральной осевой линии Х шнека 24, пересекает воображаемую трубу 1, включающую внешнюю периферийную кромку 32 шнека 24, после прохождения за пределы центральной осевой линии Х шнека 24, принимается как точка J пересечения с внешней периферийной кромкой, которая показана на фиг.10 и 11. Если прямая линия, проходящая через точку J пересечения с внешней периферийной кромкой и продолжающаяся параллельно центральной осевой линии Х шнека 24, принимается как центральная параллельная линия L, и точки пересечения центральной осевой линии L с двумя участками 33 лопасти шнека 24, которые являются смежными в направлении центральной осевой линии Х шнека 24, принимаются как точки М пересечения с лопастью, то зона, имеющая заданную ширину в направлении центральной осевой линии Х шнека 24, которая является более узкой по сравнению с расстоянием между вышеупомянутыми двумя участками 33 лопасти, и включает в себя центральную точку N двух точек М пересечения с лопастью, будет представлять собой вышеупомянутую зону Z, в которой прохождение возможно. Как было упомянуто выше, зона Z, в которой прохождение возможно, более узкая по сравнению с расстоянием между двумя смежными участками 33 лопасти, то есть более узкая по сравнению с шагом Р. Вышеупомянутый подвижный элемент 4, который осуществляет круговое движение, при этом проходя ближе к центральной осевой линии Х шнека 24, чем внешняя периферийная кромка 32 лопасти 26 шнека 24, находится в пределах зоны, имеющей данную ширину, то есть в пределах зоны Z, в которой возможно прохождение. Данное условие принимается как второе условие для прохождения подвижного элемента. Если вышеупомянутые первое и второе условия выполняются, то подвижный элемент 4 способен осуществлять круговое движение, при этом проходя ближе к центральной осевой линии Х шнека 24, чем внешняя периферийная кромка 32 лопасти 26 шнека 24.

Вышеупомянутая зона Z, в которой прохождение возможно, определяется шагом Р лопасти шнека 24, показанным на фиг.10, толщиной d лопасти 26, вышеупомянутым кратчайшим расстоянием К от центральной осевой линии Y сквозного отверстия 16 подвижного элемента, вышеупомянутым эксцентриситетом (дельта) и радиусом S шнека 24. На фиг.14 показаны графики, изображающие результаты анализа, проведенного при использовании реального устройства разделения твердой и жидкой фаз, для того чтобы определить, как изменяется зона Z, в которой прохождение возможно, в зависимости от величины кратчайшего расстояния К (в данном случае радиуса сквозного отверстия 16) при Р = 100 мм и (дельта) = 8 мм. На данном чертеже кривая L1 показывает результаты, полученные при d = 2 мм, кривая L2 показывает результаты, полученные при d = 4 мм, и кривая L3 показывает результаты, полученные при d = 6 мм. Как следует из данного графика, при увеличении радиуса сквозного отверстия 16 подвижного элемента 4 ширина зоны Z, в которой прохождение возможно, увеличивается. На фиг.15 показан пример, в котором ширина зоны Z, в которой прохождение возможно, уменьшена по сравнению с шириной зоны Z в примере, показанном на фиг.10.

В примере, показанном на фиг.8-13, центральная осевая линия сквозного отверстия 16 подвижного элемента 4 и центральная осевая линия эксцентриковых кулачков 57, 157 совпадают, и подвижный элемент 4 осуществляет круговое движение, при этом центральная осевая линия Y сквозного отверстия 16 подвижного элемента 4 описывает окружность вокруг центральной осевой линии Х шнека 24. В данном случае кратчайшее расстояние К, как было описано выше, является кратчайшим расстоянием от центральной осевой линии сквозного отверстия 16 подвижного элемента 4 до периферийной кромки 35 подвижного элемента 4, ограничивающей сквозное отверстие 16. С другой стороны, если предполагается случай, в котором центральная осевая линия сквозного отверстия 16 и центральная осевая линия эксцентриковых кулачков 57, 157 не совпадают, и учитывается вышеупомянутое кратчайшее расстояние К, то данное кратчайшее расстояние К определяется как кратчайшее расстояние от центральной осевой линии эксцентриковых кулачков 57, 157 до периферийной кромки 35 подвижного элемента 4, ограничивающей сквозное отверстие 16 подвижного элемента 4.

Фиг.17А, 17В, 18А и 18В представляют собой пояснительные чертежи, иллюстрирующие вышеописанный признак и показывающие положение зоны, в которой прохождение возможно, в случае, в котором центральная осевая линия сквозного отверстия 16 подвижного элемента и центральная осевая линия Y эксцентриковых кулачков 57, 157, образованных с круглой внешней периферийной поверхностью, не совпадают. В данном случае, для упрощения чертежей сквозное отверстие 16 подвижного элемента показано штрихпунктирной линией с двумя точками, эксцентриковые кулачки 57, 157 показаны штрихпунктирной линией, шнек 24 показан сплошной линией, и поперечное сечение лопасти 26 шнека 24 обозначено ссылочной позицией 26А. В данном случае, поскольку шнек 24 вращается (поворачивается) вокруг своей центральной осевой линии Х, эксцентриковые кулачки 57, 157, прикрепленные к валу 25 шнека 24, вращаются в порядке, показанном на фиг.17А, 17В, 18А и 18В, при этом, как показано стрелкой Е, центральная осевая линия Y эксцентриковых кулачков описывает окружность с радиусом, равным эксцентриситету (дельта) эксцентриковых кулачков 57, 157, вокруг центральной линии Х шнека 24. Участок подвижного элемента, который показан косой штриховкой на фиг.17 и 18, проходит ближе к центральной осевой линии Х шнека 24, чем внешняя периферийная кромка 32 лопасти 26 шнека 24. Однако в данном примере центральная осевая линия сквозного отверстия 16 не совпадает с центральной осевой линией Y эксцентриковых кулачков 57, 157, и в данном аспекте вышеупомянутая конфигурация отличается от примера, показанного на фиг.8, 9 и 11.

В данном случае, когда кратчайшее расстояние от центральной осевой линии Y эксцентриковых кулачков 57, 157 до периферийной кромки 35 подвижного элемента, которая ограничивает сквозное отверстие 16 подвижного элемента, обозначено К, радиус шнека 24 обозначен S, эксцентриситет центральной осевой линии Y эксцентриковых кулачков 57, 157 от центральной осевой линии Х шнека 24 обозначен (дельта), как показано на фиг.17А и 18А, для того чтобы участок 51 подвижного элемента мог проходить ближе к центральной осевой линии Х шнека 24, как показано на фиг.17А, должно быть выполнено условие К < S +(дельта). С другой стороны, для того чтобы предотвратить столкновение участка 52 подвижного элемента с участком 34 лопасти, как показано на фиг.18А, должно быть выполнено условие S -(дельта) < К. В этом случае сквозное отверстие 16 подвижного элемента, который осуществляет круговое движение, при этом проходя ближе к центральной осевой линии Х шнека 24, чем внешняя периферийная кромка 32 лопасти 26 шнека 24, также образовано так, что выполняется условие S -(дельта) < K < S +(дельта), которое является первым условием для прохождения подвижных элементов. В примере, показанном на фиг.8, 9 и 11, центральная осевая линия сквозного отверстия 16 совпадает с центральной осевой линией эксцентриковых кулачков 57, 157. Следовательно, кратчайшее расстояние К от центральной осевой линии Y эксцентриковых кулачков 57, 157 до периферийной кромки 35 подвижного элемента, которая ограничивает сквозное отверстие 16, является кратчайшим расстоянием К от центральной осевой линии сквозного отверстия 16 до периферийной кромки 35 сквозного отверстия 16. На фиг.8, 9 и 11 показан особый случай примера, показанного на фиг.17 и 18.

Между тем, фиг.19А, 19В, 20А и 20В представляют собой пояснительные чертежи, аналогичные фиг.17 и 18, которые показывают положение зоны, в которой прохождение возможно, в случае, в котором центральная осевая линия сквозного отверстия 16 подвижного элемента не совпадает с центральной осевой линией Y эксцентриковых кулачков 57, 157. Шнек 24 вращается в порядке, показанном на фиг.19А, 19В, 20А и 20В, и эксцентриковые кулачки 57, 157 вращаются, при этом, как показано стрелкой Е, их центральная осевая линия Y описывает окружность с радиусом, равным эксцентриситету (дельта) центральной осевой линии Y, вокруг центральной осевой линии Х шнека 24. В результате подвижный элемент, содержащий сквозное отверстие 16, осуществляет круговое движение.

В этом случае также, если кратчайшее расстояние от центральной осевой линии Y эксцентриковых кулачков 57, 157 до периферийной кромки 35 подвижного элемента, которая ограничивает сквозное отверстие 16 подвижного элемента, обозначено К, радиус шнека 24 обозначен S, и эксцентриситет эксцентриковых кулачков 57, 157 от центральной осевой линии Х шнека 24 обозначен (дельта), точно так же, как на фиг.17 и 18, то из фиг.19А очевидно, что подвижный элемент, который осуществляет круговое движение, не проходя ближе к центральной осевой линии Х шнека 24, чем внешняя периферийная кромка 32 лопасти 26 шнека 24, соответствует условию К > S +(дельта), которое является условием столкновения подвижного элемента. Как очевидно следует из фиг.19А, 19В, 20А и 20В, когда такое условие выполняется, даже когда подвижный элемент, который находится в зоне W, в которой прохождение невозможно, занимает любое положение относительно шнека 24, данный подвижный элемент не проходит ближе к центральной осевой линии Х шнека 24, чем внешняя периферийная кромка 32 лопасти 26 шнека 24, и, следовательно, подвижный элемент не сталкивается с лопастью 26.

На фиг.12 и 13 показан особый случай примера, показанного на фиг.19 и 20, то есть случай, в котором центральная осевая линия сквозного отверстия 16 и центральная осевая линия эксцентриковых кулачков 57, 157 совпадают.

Зона Z, в которой прохождение возможно, может быть определена точно так же, как описано выше со ссылкой на фиг.10, включая случай, в котором центральная осевая линия сквозного отверстия 16 и центральная осевая линия эксцентриковых кулачков 57, 157 не совпадают. Таким образом, если точка, в которой прямая линия Н, которая приведена от центральной осевой линии Y эксцентриковых кулачков 57, 157 в радиальном направлении шнека 24 к центральной осевой линии Х шнека 24, пересекает воображаемую трубу I, включающую в себя внешнюю периферийную кромку 32 шнека 24, после прохождения за пределы центральной осевой линии Х шнека 24, принимается как точка J пересечения с внешней периферийной кромкой, причем прямая линия, проходящая через точку J пересечения с внешней периферийной кромкой и продолжающаяся параллельно центральной осевой линии Х шнека 24, принимается как центральная параллельная линия L, и точки пересечения центральной параллельной линии L с двумя участками 33 лопасти шнека 24, которые являются смежными в направлении центральной осевой линии Х шнека 24, принимаются как точки М пересечения с лопастью, которые показаны на фиг.10, при этом подвижный элемент 4, который осуществляет круговое движение, при этом проходя ближе к центральной осевой линии Х шнека 24, чем внешняя периферийная кромка 32 лопасти 26 шнека 24, находится в пределах зоны Z, в которой прохождение возможно, и которая имеет заданную ширину в направлении центральной осевой линии Х шнека и является более узкой по сравнению с расстоянием между вышеупомянутыми двумя участками 33 лопасти и включает в себя центральную точку N двух точек М пересечения с лопастью, независимо от того, совпадают или не совпадают центральная осевая линия сквозного отверстия 16 и центральная осевая линия эксцентриковых кулачков 57, 157. Если центральная осевая линия сквозного отверстия 16 и центральная осевая линия эксцентриковых кулачков 57, 157 совпадают, то от центральной осевой линии сквозного отверстия 16 к центральной осевой линии Х шнека проводят прямую линию Н, как в вышеупомянутом особом случае.

В вышеописанном устройстве разделения твердой и жидкой фаз, сквозное отверстие 16 подвижного элемента 4 имеет круглую форму, но, как было упомянуто выше, сквозное отверстие 16 может иметь другую пригодную форму, помимо круглой формы, например, овальную или многоугольную форму. Овальная форма, применительно к данному документу, включает не только эллиптическую форму, но также и форму, получаемую посредством сжатия окружности.

Даже если форма сквозного отверстия подвижного элемента отличается от круглой формы, вышеупомянутые первое и второе условия для прохождения подвижных элементов могут быть выполнены, для того чтобы позволить подвижным элементам осуществлять круговое движение, при этом проходя ближе к центральной осевой линии шнека, чем внешняя периферийная кромка лопасти шнека, не входя в контакт со шнеком. Конечно, будет объяснено условие, которое относится к случаю, в котором центральная осевая линия сквозных отверстий и центральная осевая линия эксцентриковых кулачков 57, 157 совпадают, и сквозные отверстия представляют собой овалы. Поскольку второе условие для прохождения подвижных элементов совершенно аналогично условию, описанному выше, дополнительное объяснение его здесь не приводится, и будет объяснено первое условие для прохождения подвижных элементов.

Фиг.21А-21D представляют собой пояснительные чертежи, которые аналогичны фиг.8 и 9 и показывают относительное расположение сквозного отверстия 16 подвижного элемента, находящегося в зоне, в которой прохождение возможно, и шнека 24. В данном случае для облегчения понимания чертежей сквозное отверстие 16 показано штрихпунктирной линией с двумя точками, а шнек 24 показан сплошной линией. В данных чертежах ссылочная позиция 26А также обозначает поперечное сечение лопасти 26 шнека 24. Поскольку показанное здесь сквозное отверстие 16 подвижного элемента имеет овальную форму, его центральная осевая линия Y представляет собой точку пересечения длинной оси LA и короткой оси SA овала. По аналогии с вышеописанным примером, подвижный элемент осуществляет круговое движение в порядке, показанном на фиг.21А-21D, как показано стрелкой Е, при этом центральная осевая линия Y сквозного отверстия 16 описывает окружность с радиусом, равным эксцентриситету (дельта) центральной осевой линии Y сквозного отверстия 16 относительно центральной осевой линии Х шнека 24. В данном случае участок подвижного элемента, показанный косой штриховкой на фиг.21, также проходит ближе к центральной осевой линии Х шнека 24, чем внешняя периферийная кромка 32 лопасти 26 шнека 24.

В данной конфигурации, кратчайшее расстояние от центральной осевой линии Y сквозного отверстия 16 подвижного элемента до периферийной кромки 35 подвижного элемента, которая ограничивает сквозное отверстие 16, обозначено К, радиус шнека 24 обозначен S, а эксцентриситет центральной осевой линии Y сквозного отверстия 16 относительно центральной осевой линии Х шнека 24 обозначен (дельта). Поскольку показанное здесь сквозное отверстие 16 является овальным, кратчайшее расстояние К от его центральной осевой линии Y до периферийной кромки 35 равно 1/2 короткой оси SA сквозного отверстия 16.

Как следует из фиг.21А, для того чтобы участок 51 подвижного элемента, который показан косой штриховкой, мог проходить ближе к центральной осевой линии Х шнека 24, чем внешняя периферийная кромка 32 лопасти 26 шнека 24, должно быть выполнено условие К < S +(дельта). Кроме того, для того чтобы предохранить участок 52 подвижного элемента от вхождения в контакт с лопастью 26 шнека 24, должно быть выполнено условие К < S -(дельта). В результате, условие для обеспечения прохождение подвижного элемента ближе к центральной осевой линии Х шнека 24 выглядит как S -(дельта) < К < S +(дельта), и данное условие соответствует вышеупомянутому первому условию. Если первое условие выполняется, как показано на фиг.21А-21D, то даже когда сквозное отверстие 16 подвижного элемента занимает любое положение относительно шнека 24, подвижный элемент способен проходить ближе к центральной осевой линии Х, чем внешняя периферийная кромка 32 лопасти 26, не сталкиваясь со шнеком 24.

Из фиг.21А следует, что для того чтобы избежать столкновения подвижного элемента, находящегося в зоне, в которой прохождение невозможно, со шнеком 24, кратчайшее расстояние К должно быть больше суммы радиуса S и эксцентриситета (дельта) шнека, то есть должно выполняться условие К > S +(дельта). Данное условие соответствует вышеупомянутому условию предотвращения столкновения. Если данное условие выполняется, то даже когда подвижный элемент, находящийся в зоне, в которой прохождение невозможно, занимает любое положение относительно шнека 24, данный подвижный элемент способен осуществлять круговое движение, не сталкиваясь со шнеком 24. Другие признаки и операции устройства разделения твердой и жидкой фаз, показанного на фиг.21, аналогичны признакам и операциям устройства разделения твердой и жидкой фаз, описанного выше со ссылкой на фиг.1-15.

Когда форма сквозного отверстия подвижного элемента отличается от круглой или овальной, зона Z, в которой прохождение возможно, зона W, в которой прохождение невозможно, первое и второе условия для прохождения и условие предотвращения столкновения могут быть определены точно так же, как описано выше, и подвижный элемент, содержащий сквозное отверстие такой формы, может быть использован без всякого затруднения. Как показано на фиг.22А, когда сквозное отверстие 16 подвижного элемента имеет прямоугольную форму, длина одной стороны равна (а), а длина другой стороны равна (b), точка пересечения линий, равных 1/2 каждой стороны, является его центральной осевой линией Y. Как показано на фиг.22(b), когда сквозное отверстие 16 подвижного элемента имеет треугольную форму, его центральная осевая линия Y соответствует положению центра тяжести треугольника.

С точки зрения увеличения возможности перемещения исходного материала, подлежащего обработке, в участке разделения твердой и жидкой фаз и эффективности его обезвоживания, более предпочтительно, чтобы сквозное отверстие подвижного элемента имело круглую или овальную форму, а не многоугольную форму. Кроме того, большое количество зигзагообразных выступов и выемок могут быть также образованы в периферийной кромке 35, ограничивающей круглые, овальные или многоугольные сквозные отверстия 16 подвижных элементов 4.

Фиг.23А, 23В, 24А и 24В, по аналогии с фиг.8А, 8В, 9А и 9В, представляют собой виды в разрезе, показывающие другой пример, служащий для пояснения кругового движения подвижного элемента 4, находящегося в зоне, в которой прохождение возможно. На фиг.23 и 24 подвижные элементы не показаны, так же, как на фиг.11. Показанное здесь сквозное отверстие 16 подвижного элемента 4 имеет круглую основную форму, центрированную по центральной осевой линии Y, выступающая часть 36 образована в периферийной кромке 35 подвижного элемента 4, ограничивающей сквозное отверстие 16, причем сквозное отверстие выполнено так, что выступающая часть 36 проходит ближе к центральной осевой линии Х шнека 24, чем внешний периферийный участок 32 лопасти 26 шнека 24. Более конкретно, подвижный элемент 4, который осуществляет круговое движение, при этом проходя ближе к центральной осевой линии Х шнека 24, чем внешний периферийный участок 32 лопасти 26 шнека 24, выполнен так, что часть периферийной кромки 35 подвижного элемента 4, ограничивающей сквозное отверстие 16 подвижного элемента 4, выступает ближе к центральной осевой линии Y сквозного отверстия 16, чем другие участки периферийной кромки, и данная выступающая часть 36 проходит ближе к центральной осевой линии Х шнека 24, чем внешний периферийный участок 32 лопасти 26 шнека 24. На фиг.23 и 24, ссылочная позиция 26А также обозначает поперечное сечение лопасти 26, выполненной за одной целое с валом 25 шнека 24.