Самонесущая шина - RU2521029C2

Код документа: RU2521029C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к самонесущей шине, в которой долговечность в состоянии прокола может быть значительно улучшена.

Уровень техники

Недавно была разработана самонесущая шина с усиленной боковиной, снабженная внутри боковины усиливающим боковину слоем резины, имеющим по существу серповидную форму поперечного сечения. В такой самонесущей шине усиливающий боковину слой резины, например, выдерживает нагрузку шины вместо давления воздуха во время прокола и позволяет осуществлять непрерывное движение на определенное расстояние со скоростью от 60 до 80 км/ч (здесь и далее такое движение может быть названо «движение в состоянии прокола»).

Однако в самонесущей шине в усиливающем боковину слое резины выделяется тепло пропорционально пройденному расстоянию при движении в состоянии прокола. Когда такое тепловыделение превышает допустимые пределы, происходит термическая деструкция резины, и самонесущая шина неизбежно разрушается. Чтобы замедлить деструкцию данного усиливающего боковину слоя резины для увеличения расстояния, которое может быть пройдено в состоянии прокола, предложена самонесущая шина, снабженная со стороны борта, где расположена полость шины, теплопроводящей резиной для отведения тепла от элементов шины (см., например, Патентный документ 1). Этот усиливающий боковину слой резины расположен с обеспечением его контакта с ободом, таким образом, тепло от элементов шины отводится через обод.

Патентный документ 1: опубликованная нерассмотренная патентная заявки Японии №2007-182095.

Описание изобретения

Однако радиально-внешний конец указанной выше теплопроводящей резины расположен дальше внутри, чем радиально-внешний конец борта обода. По этой причине, было неэффективно снижать тепло усиливающего боковину слоя резины самого по себе, в котором тепло чаще всего образуется в ходе движения в состоянии прокола, и все еще существует возможность повышения долговечности шины при движении в состоянии прокола.

Таким образом, в свете указанных выше проблем, целью настоящего изобретения является обеспечение самонесущей шины, в которой значительно улучшена долговечность в состоянии прокола в результате того, что теплопроводящая резина с коэффициентом теплопроводности не менее 0,3 Вт/(м·К) расположена на поверхности, ограничивающей внутреннюю полость шины, и

по меньше мере часть теплопроводящей резины расположена на выступающем участке усиливающего боковину слоя резины, представляющем собой участок усиливающего боковину слоя резины, выходящий на поверхность, ограничивающую внутреннюю полость шины.

Для решения указанных выше проблем настоящее изобретение обеспечивает самонесущую шину, снабженную каркасом, проходящим от протектора через боковину к бортовому кольцу борта, и усиливающим боковину слоем резины, который имеет серповидную форму поперечного сечения и расположен внутри каркаса в указанной боковине, отличающуюся тем, что

теплопроводящая резина с коэффициентом теплопроводности не менее 0,3 Вт/(м·К) расположена на поверхности, ограничивающей внутреннюю полость шины, и

по меньше мере часть указанной теплопроводящей резины расположена на выступающем участке усиливающего боковину слоя резины, представляющем собой участок усиливающего боковину слоя резины, выходящий на поверхность, ограничивающую внутреннюю полость шины.

Самонесущая шина в соответствии с настоящим изобретением включает теплопроводящую резину с коэффициентом теплопроводности не менее 0,3 Вт/(м·К), расположенную, по меньшей мере частично, на поверхности, ограничивающей внутреннюю полость шины. Эта теплопроводящая резина может поглощать тепло, выделяющееся в усиливающем боковину слое резины в ходе движения в состоянии прокола, и может выделять тепло в полость шины. Поэтому долговечность при движении в состоянии прокола может быть значительно улучшена.

Краткое описание чертежей

На Фиг.1 представлен вид поперечного сечения самонесущей шины по одному из воплощений в соответствии с настоящим изобретением.

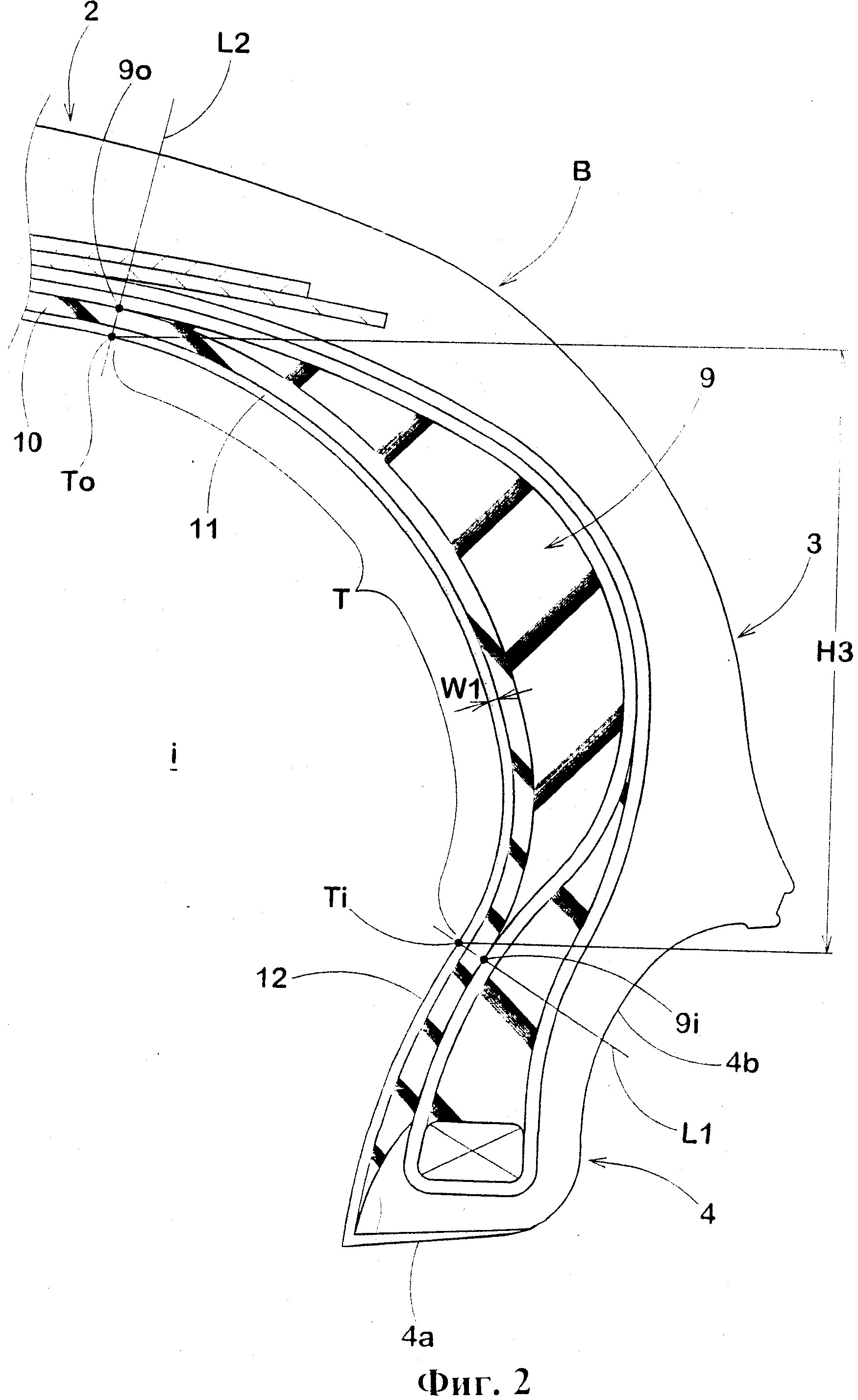

На Фиг.2 представлен увеличенный вид поперечного сечения Фиг.1, демонстрирующий боковину и т.п.

На Фиг.3 представлен вид поперечного сечения, демонстрирующий теплопроводящую резину, проходящую к внешней поверхности борта.

На Фиг.4 представлен вид поперечного сечения, демонстрирующий самонесущую шину и обод в ходе движения в состоянии прокола.

На Фиг.5 представлен вид поперечного сечения теплопроводящей резины, внешний конец которой расположен в пределах выступающего участка усиливающего боковину слоя резины.

На Фиг.6 представлен вид поперечного сечения теплопроводящей резины, внутренний конец которой расположен в пределах выступающего участка усиливающего боковину слоя резины.

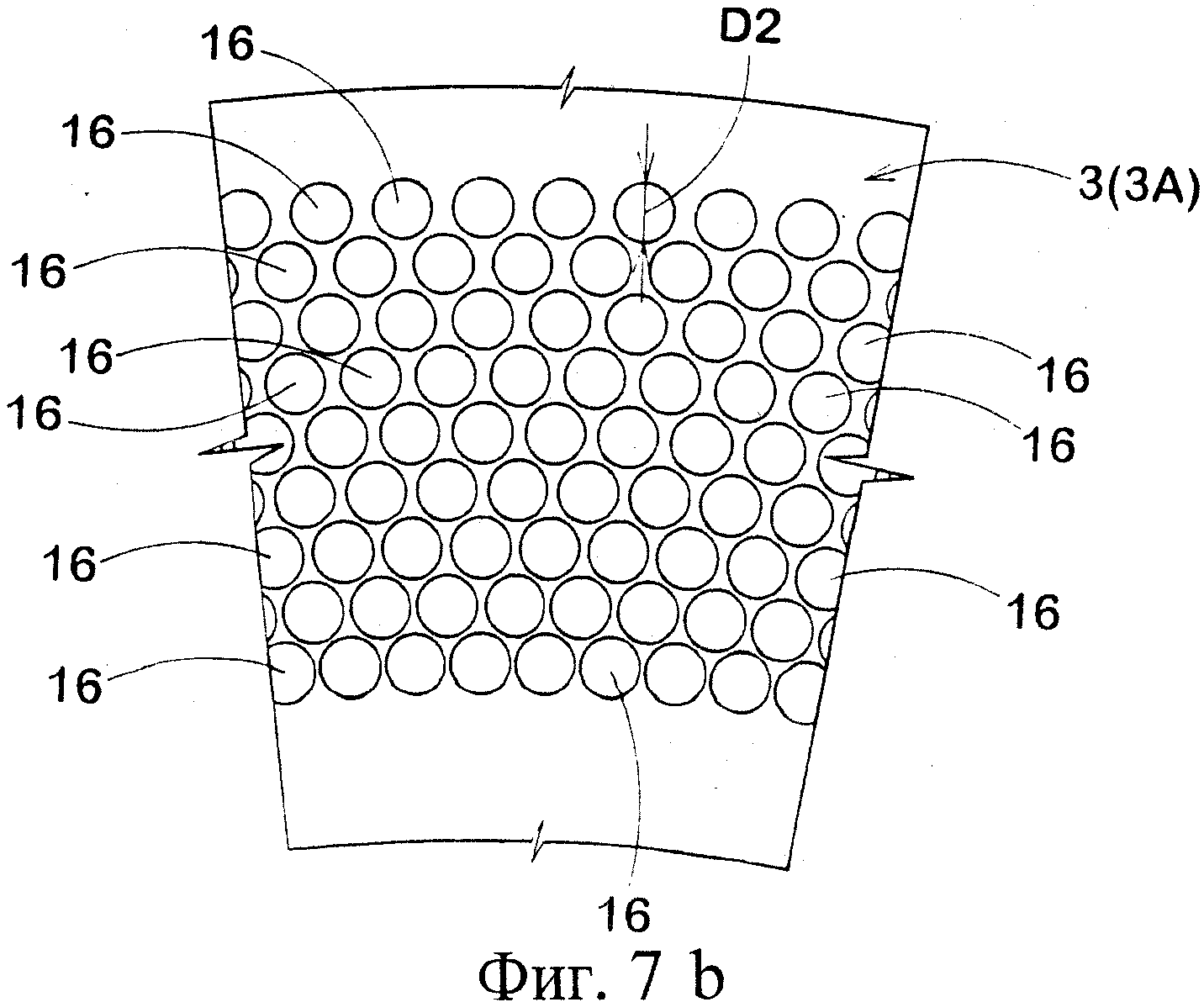

На Фиг.7 представлены: (а) увеличенный вид поперечного сечения боковины, содержащей углубления; (b) неполный вид сбоку (а).

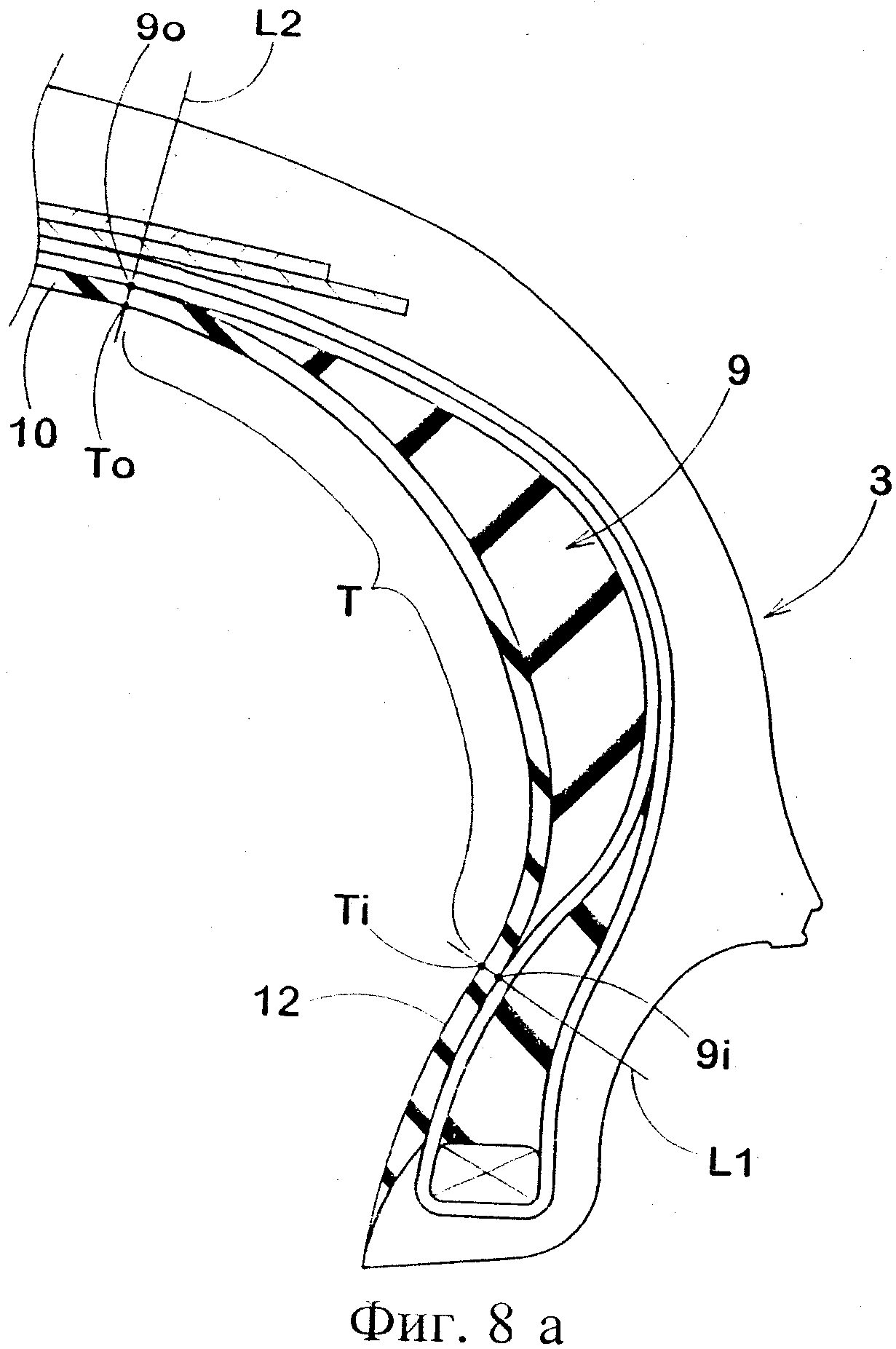

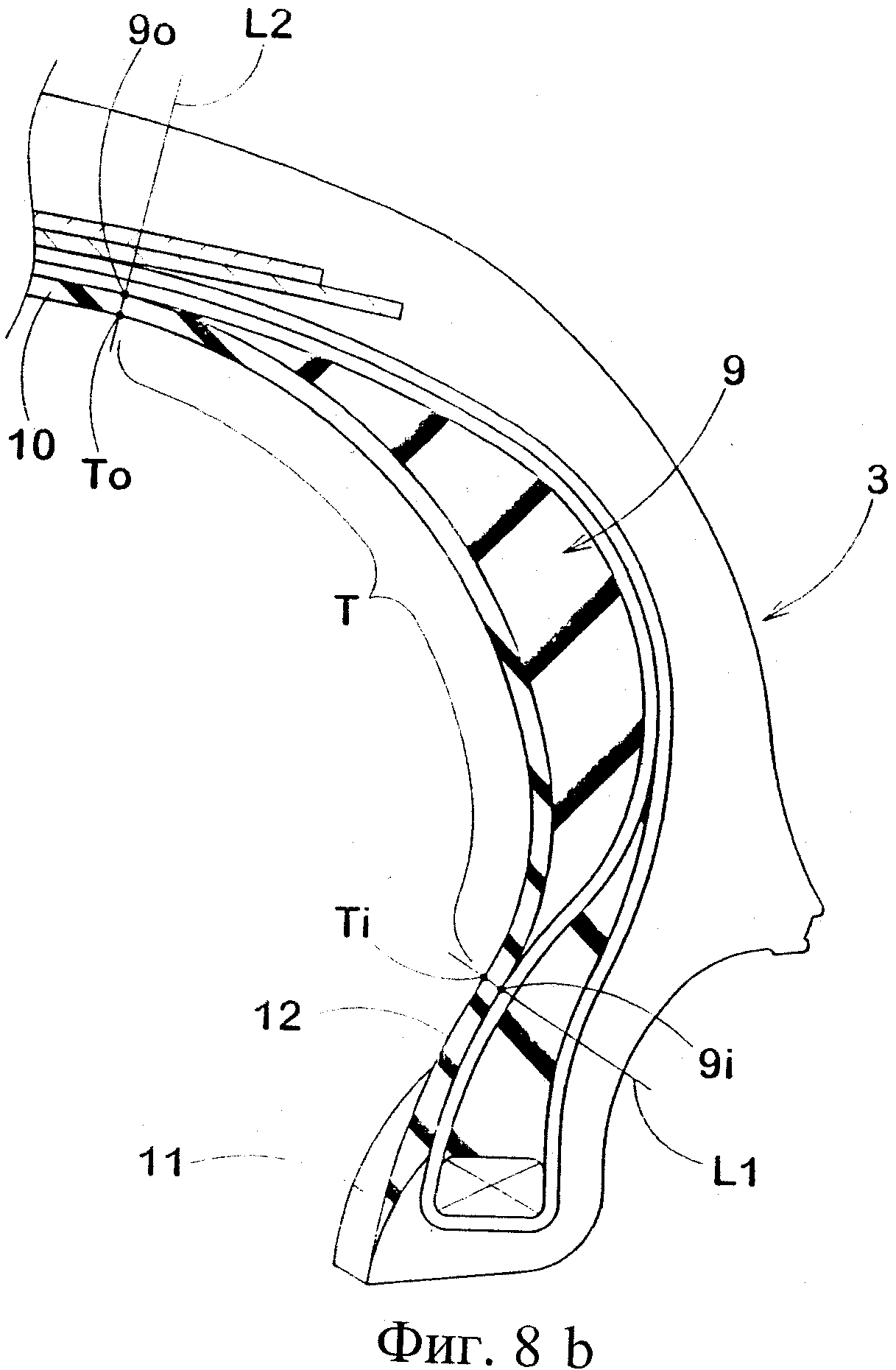

На Фиг.8 представлены: (а) вид поперечного сечения самонесущей шины без теплопроводящей резины; (b) вид поперечного сечения самонесущей шины, снабженной снаружи выступающим участком усиливающего боковину слоя резины с теплопроводящей резиной.

Условные обозначения

1 Самонесущая шина

2 Протектор

3 Боковина

4 Борт

5 Бортовое кольцо

6 Каркас

11 Теплопроводящая резина

12 Поверхность, ограничивающая внутреннюю полость шины

Наилучший вариант осуществления изобретения

Далее описано воплощение настоящего изобретения со ссылками на чертежи.

Как показано на Фиг.1, пневматическая шина 1 настоящего воплощения включает:

каркас 6, проходящий от протектора 2 к бортовому кольцу 5 борта 4 через боковину 3,

слой 7 брокера, расположенный снаружи каркаса 6 в радиальном направлении шины и с внутренней стороны от протектора 2, и

усиливающий боковину слой 9 резины, расположенный внутри каркаса 6 в боковине 3.

Самонесущая шина по настоящему воплощению представляет собой шину для легкового автомобиля и снабжена с внутренней стороны каркаса 6 или усиливающего боковину слоя резины резиной 10 внутренней оболочки.

Каркас 6 образован путем наложения не менее одного слоя каркаса, в настоящем воплощении одного слоя 6А каркаса, например, имеющего радиальную конструкцию и выполненного из кордов каркаса, расположенных под углом от 80 до 90° относительно экватора С шины. В качестве кордов каркаса применяют, например, корды из органического волокна, такого как полиэфирное волокно, нейлон, вискозное волокно, арамидное волокно и т.п., или стальные корды, при необходимости.

Кроме того, слой 6А каркаса включает основную часть 6а, проходящую от протектора 2 к бортовому кольцу 5 борта 4 через боковину 3, и загиб 6b, соединенный с основной частью 6а и загнутый вокруг бортового кольца 5 от аксиально-внутренней стороны к аксиально-внешней стороне шины. Между основной частью 6а и загибом 6b слоя 6А каркаса расположена резина 8 уплотнителя борта, проходящая от бортового кольца 5 наружу в радиальном направлении шины и выполненная из твердой резины. Борт 4 может быть усилен.

В настоящем воплощении загиб 6b каркаса 6 загнут поверх указанной выше резины 8 уплотнителя борта наружу в радиальном направлении и его внешний конец 6be соответственно расположен между частью 6а и слоем 7 брокера, другими словами, обеспечена так называемая сильно загнутая конструкция каркаса.

Поэтому при использовании одного слоя 6А каркаса боковина 3 может быть эффективно усилена. Более того, внешний конец 6be загиба 6b удален от боковины 3, которая значительно прогибается в ходе движения в состоянии прокола; таким образом, повреждения, возникающие из-за внешнего конца 6be, могут быть предпочтительно уменьшены.

Вышеупомянутый слой 7 брокера образован путем наложения не менее двух слоев брокера, в настоящем примере двух слоев 7А и 7В, радиально-внутреннего и радиально-внешнего, выполненных из кордов, например, расположенных под небольшим углом от 10 до 35° относительно экватора С шины. Этот слой 7 брокера улучшает жесткость брокера благодаря кордам, пересекающимся между слоями, и усиливает протектор 2. В качестве кордов брокера используют стальные корды в настоящем воплощении, но также могут быть использованы корды из органического волокна, такого как арамидное волокно, вискозное волокно, если необходимо.

Вышеупомянутый усиливающий боковину слой 9 резины расположен непрерывно в продольном направлении аксиально с внутренней стороны каркаса 6 и с внешней стороны резины 10 внутренней оболочки. Усиливающий боковину слой 9 резины представляет собой по существу полумесяц в поперечном сечении с толщиной (r), измеренной в направлении нормали к слою 6А каркаса, и он проходит на конус от центральной области в направлении радиально-внутреннего конца 9i и радиально-внешнего конца 9о.

Указанный выше внутренний конец 9i усиливающего боковину слоя 9 резины расположен, например, с внутренней стороны внешнего конца 8t резины 8 уплотнителя борта в радиальном направлении шины и с внешней стороны бортового кольца 5 в радиальном направлении шины. Таким образом, жесткость при изгибе от боковины 3 к борту 4 может быть улучшена при хорошем балансе. Более того, внешний конец 9о усиливающего боковину слоя 9 резины, например, расположен с аксиально-внутренней стороны внешнего конца 7е слоя 7 брекера. Следовательно, жесткость опорной части В и т.п. эффективно снижается.

Радиальная длина Н1 между внутренним концом 9i и внешним концом 9о усиливающего боковину слоя 9 резины, например, предпочтительно составляет приблизительно от 35 до 70% от высоты Н2 поперечного сечения шины от базовой линии BL. Когда шина представляет собой, например, шину для легкового автомобиля, максимальная толщина (rt) усиливающего боковину слоя 9 резины предпочтительно составляет приблизительно от 5 до 20 мм. Более того, твердость усиливающего боковину слоя 9 резины, например, предпочтительно составляет приблизительно от 60 до 95°. Такие конструкции значительно улучшают комфортность вождения и эффективность усиления боковины при хорошем балансе.

В данном описании, если не указано иное, размеры частей шины, включающие вышеуказанные размеры, измеряют в нормальном состоянии, при котором шина, установленная на стандартный обод, накачана до нормального давления и нагрузка отсутствует.

«Стандартный обод» представляет собой обод, определяемый для каждой шины стандартом, на котором базируется шина. Например, он представляет собой стандартный обод в системе JATMA (Японская ассоциация производителей автомобильных шин), «расчетный обод» в системе TRA (Ассоциация по ободам и покрышкам) и «мерный обод» в системе ETRTO (Европейская техническая организация по ободам и шинам).

«Нормальное внутреннее давление» представляет собой давление воздуха, определяемое для каждой шины в соответствии со стандартом. Например, максимальное давление воздуха в системе JATMA, максимальное значение в таблице «Пределы нагрузок шин при различных давлениях холодной накачки» в системе TRA и «давление накачки» в ETRTO.

Кроме того, в настоящем описании твердость резины представляет собой твердость по дюрометру типа А, измеренную согласно стандарту JIS-K6253, при температуре 23°С.

Указанная выше резина 10 внутренней оболочки расположена по существу тороидально по обеим сторонам бортов 4 и 4, чтобы удерживать воздух внутри полости (i) шины. В качестве резины внутренней оболочки 10 используют резиновую смесь, обладающую газонепроницаемостью, включающую, например, бутиловый каучук, галогенизированный бутиловый каучук и т.п.

Самонесущая шина 1 по настоящему воплощению снабжена на поверхности 12, ограничивающей внутреннюю полость шины, теплопроводящей резиной 11 с коэффициентом теплопроводности не менее 0,3 Вт/(м·К). По меньшей мере часть данной теплопроводящей резины 11, как показано на Фиг.2, расположена на выступающем участке Т усиливающего боковину слоя резины, где усиливающий боковину слой 9 резины выходит на поверхность 12, ограничивающую внутреннюю полость шины. Теплопроводящая резина 11 по настоящему воплощению расположена по всей поверхности 12, ограничивающей внутреннюю полость шины, включая выступающий участок Т усиливающего боковину слоя резины.

«Выступающий участок Т усиливающего боковину слоя резины» представляет собой область между линиями L1 и L2 нормали, проходящими от внешнего конца 9о и внутреннего конца 9i усиливающего боковину слоя резины к поверхности 12, ограничивающей внутреннюю полость шины. Также на Фиг.12 показаны точки Ti и То пересечения, в которых линии L1 и L2 нормали пересекаются с поверхностью, ограничивающей внутреннюю полость шины 12.

Теплопроводность теплопроводящей резины 11 в настоящем описании измеряют с помощью испытательной машины «QTM-D3», выпускаемой KYOTO ELECTRONICS MANUFACTURING CO., LTD. при следующих условиях:

температура измерения: 25°С;

время измерения: 60 секунд;

испытываемый образец: образец имеет такой же состав, как и теплопроводящая резина;

форма испытываемого образца; пластина 100 мм длиной, 50 мм шириной, 10 мм толщиной;

состояние поверхности испытываемого образца: гладкая.

Теплопроводящая резина 11 образована из резины с высокой теплопроводностью. Таким образом, теплопроводящая резина 11 поглощает тепло самого усиливающего боковину слоя 9 резины, выделяющееся в ходе движения в состоянии прокола, и быстро отводит тепло к поверхности 12, ограничивающей внутреннюю полость шины, и в полость (i) шины. Таким образом подавляют разрушение усиливающего боковину слоя 9 резины, вызываемое термической деструкцией, и долговечность в состоянии прокола значительно улучшается.

Более того, в настоящем воплощении, теплопроводящая резина 11 расположена по всей поверхности, ограничивающей внутреннюю полость шины 12, так что обеспечена возможность отвода тепла в полость (i) шины не только для усиливающего боковину слоя 9 резины, но также и для протектора 2 и опорной части В и т.п. Таким образом, долговечность в состоянии прокола становится намного лучше.

Такая теплопроводящая резина 11 может быть получена, например, посредством вулканизации резиновой смеси, включающей теплопроводящий материал, диспергированный в основном каучуковом материале.

С точки зрения трещиностойкости и технологичности, основной каучуковый материал теплопроводящей резины 11 предпочтительно содержит диеновый каучук. Также, отношение количества диенового каучука к общему количеству основного каучукового материала предпочтительно составляет не менее 40 масс.%, более предпочтительно, не менее 50 масс.%, еще более предпочтительно, не менее 60 масс.%.

Диеновый каучук включает, например, натуральный каучук (НК), эпоксидированный натуральный каучук (ЭНК), бутадиеновый каучук (БК), бутадиенстирольный каучук (БСК), изопреновый каучук (ИК), бутиловый каучук (ИИК), бутадиен-акрилонитрильный каучук (НБК), хлоропреновый каучук (ХК), каучуковый сополимер бутадиена, изопрена и стирола (СИБК), изопрен-стирольный каучук и бутадиен-изопреновый каучук. Они могут быть использованы по отдельности или в сочетании двух и более видов. В особенности, чтобы получить низкое тепловыделение и долговечность в состоянии прокола, предпочтительно использовать НК, ИК, БК и СБК и предпочтительно включать по меньшей мере НК и/или ИК. Кроме того, БК предпочтительно является модифицированным БК, и СБК предпочтительно является модифицированным СБК.

Модифицированный СБК включает СБК, модифицированный соединением, представленным следующей формулой (1):

В вышеуказанной формуле R1, R2 и R3 являются одинаковыми или различными алкильными группами, алкоксильными группами, силилоксильными группами, ацетальными группами, карбоксильными группами, меркаптогруппами или их производными. R4 и R5 являются одинаковыми или различными и представляют собой атом водорода или алкильную группу, «n» является целым числом. Представленные на рынке модифицированные СБК по формуле (1) включают Е15, изготавливаемый Asahi Kasei Chemicals Corporation.

Более того, представленные на рынке модифицированные БК по указанной выше формуле (1) включают, например, модифицированный бутадиеновый каучук (содержание винила 15 масс.%; R1, R2 и R3=-ОСН3; R4 и R5=-CH2CH3; n=3), выпускаемый фирмой Sumitomo Chemical Company, Limited.

Содержание винила в модифицированом БК составляет предпочтительно не более 35 масс,%, более предпочтительно, не более 25 масс.%, еще более предпочтительно, не более 20 масс.%. Когда содержание винила превосходит 35 масс.%, свойство низкого тепловыделения может ухудшаться. Нижний предел содержания винила по существу не ограничен. Также содержание винила (количество 1,2 двойных связей в бутадиеновом блоке) может быть измерено с помощью инфракрасной абсорбционной спектрометрии.

Тип НК по существу не ограничен, но включает, например, SRI20, RSS№3, TSR и т.п., в основном используемые в шинной промышленности. Что касается ИК, можно использовать обычный ИК. БК по существу не ограничен, но может включать, например, БК, имеющий высокое содержание «цис-звеньев», и БК, содержащий синдиотактические кристаллы полибутадиена. СБК включает каучук, получаемый путем полимеризации в растворе и путем эмульсионной полимеризации, но его тип по существу не ограничен.

Когда диеновый каучук включает БК, содержание БК в 100 масс.% диенового каучука предпочтительно составляет не менее 10 масс.%, более предпочтительно, не менее 20 масс.%, еще более предпочтительно, не менее 30 масс.%. Когда содержание составляет менее 10 масс.%, низкое тепловыделение может не проявляться в достаточной степени. Содержание вышеуказанного БК предпочтительно составляет не более 80 масс.%, более предпочтительно, не более 60 масс.%, еще более предпочтительно, не более 50 масс.%. Когда содержание превосходит 80 масс.%, можно не обеспечить достаточную твердость резины.

Когда диеновый каучук включает СБК, содержание СБК в 100 масс.% диенового каучука составляет не менее 10 масс.%, более предпочтительно, не менее 20 масс.%, еще более предпочтительно, не менее 30 масс.%. Когда содержание составляет менее 10 масс.%, не достигают достаточно низкого тепловыделения резины, и удлинение резины (УР) становится недостаточным, и, таким образом, можно не получить достаточной теплостойкости. Более того, содержание вышеуказанного СБК может быть 100 масс.%, но вследствие недостатка адгезии в процессе получения, резина может отделиться и удлинение резины (УР) может значительно ухудшиться. Вследствие этого, содержание указанного выше СБК предпочтительно составляет не более 80 масс.%, более предпочтительно, не более 70 масс.%, еще более предпочтительно не более 60 масс.%.

Когда диеновый каучук включает НК и/или ИК, количество НК и/или ИК в 100 масс.% диенового каучука может быть определено произвольно. Когда это количество слишком мало, можно не получить достаточную твердость резины, а когда оно слишком велико, можно не получить достаточную теплостойкость и твердость резины. С этой точки зрения, количество НК и/или ИК в 100 масс.% диенового каучука предпочтительно составляет не менее 20 масс.%, более предпочтительно, не менее 25 масс.%, еще более предпочтительно, не менее 30 масс.%; и предпочтительно составляет не более 80 масс.%, более предпочтительно, не более 75 масс.%, еще более предпочтительно, не более 70 масс.%. «Количество НК и/или ИК» определяют как общее количество обоих компонентов.

Вышеупомянутый теплопроводящий материал включает, например, металлический порошок, порошок оксида металла (например, мелкодисперсные сферы алюминия), металлическое волокно и углеродное волокно. Теплопроводность каждого теплопроводящего материала предпочтительно составляет не менее 100 Вт/(м·К), более предпочтительно, не менее 120 Вт/(м·К).

Особенно предпочтительным теплопроводящим материалом является углеродное волокно на основе каменноугольного пека. Базисным компонентом углеродного волокна на основе каменноугольного пека является жидкий кристалл, в котором молекулы ориентированы в одном направлении. Таким образом, такое углеродное волокно имеет высокую теплопроводность, и теплопроводность волокна в аксиальном направлении составляет не менее 500 Вт/(м·К). Такое углеродное волокно распределено в резине так, что может быть легко получена теплопроводящая резина 11 с высокой теплопроводностью.

Вышеуказанное углеродное волокно на основе каменноугольного пека может быть получено графитизацией пекового волокна. Это пековое волокно может быть получено вытягиванием волокна. Базисным компонентом пекового волокна является каменноугольная смола, каменноугольный пек и угольный сжиженный материал, в качестве примера. Пример способа изготовления углеродного волокна на основе каменноугольного пека раскрыт в опубликованной нерассмотренной патентной заявке Японии № Н7-331536.

Более конкретно, вышеуказанное углеродное волокно на основе каменноугольного пека предпочтительно имеет структуру слоистой полиароматической молекулы. Углеродное волокно на основе каменноугольного пека под торговой маркой «К6371», выпускаемое Mitsubishi Plastic, Inc, является предпочтительным и реальным примером.

Средний диаметр вышеуказанного углеродного волокна на основе каменноугольного пека по существу неограничен, но благодаря распределению углеродного волокна в резине может быть достигнута хорошая теплопроводность. С этой точки зрения, нижний предел указанного выше среднего диаметра предпочтительно составляет не менее 1 мкм, более предпочтительно, не менее 3 мкм, еще более предпочтительно, не менее 5 мкм, а верхний предел предпочтительно составляет не более 80 мкм, более предпочтительно, не более 30 мкм, более предпочтительно, не более 20 мкм. Вышеуказанный средний диаметр можно измерить при исследовании поверхности сечения теплопроводящей резины 11 с помощью электронного микроскопа.

Средняя длина углеродного волокна на основе каменноугольного пека по существу не ограничена, но для поддержания хорошей диспергируемости в основном каучуковом материале нижний предел предпочтительно составляет не менее 0,1 мм, более предпочтительно, не менее 1 мм, еще более предпочтительно, не менее 4 мм, а верхний предел предпочтительно составляет не более 30 мм, более предпочтительно, не более 15 мм, еще более предпочтительно, не более 10 мм. Также среднюю длину можно измерить при исследовании поверхности сечения теплопроводящей резины 11.

С точки зрения теплопроводности теплопроводящей резины 11, нижний предел аспектного отношения (средняя длина/средний диаметр) углеродного волокна на основе каменноугольного пека предпочтительно составляет не менее 100, более предпочтительно, не менее 300. Однако, с точки зрения диспергируемости углеродного волокна, верхний предел указанного аспектного отношения предпочтительно составляет не более 2000, более предпочтительно, не более 1000.

Общее количество углеродного волокна на основе каменноугольного пека может быть выбрано произвольным образом. Когда количество слишком мало, предпочтительная теплопроводность не может быть получена. Когда количество слишком велико, твердость и тангенс угла потерь tan δ теплопроводящей резины 11 могут увеличиваться. С этой точки зрения, общее количество углеродного волокна на основе каменноугольного пека предпочтительно составляет не менее 1 масс.ч., более предпочтительно, не менее 5 масс.ч., еще более предпочтительно, не менее 10 масс.ч. на 100 масс.ч. вышеуказанного основного каучукового материала. Верхний предел общего количества предпочтительно составляет не более 60 масс.ч., более предпочтительно, не более 50 масс.ч., еще более предпочтительно, не более 40 масс.ч.

Резиновая смесь для теплопроводящей резины 11 включает серу. Молекулы резины сшивают с помощью серы. Совместно с серой или в качестве заместителя серы можно использовать различные сшивающие агенты. Теплопроводящая резина 11 может быть сшита посредством воздействия электронного пучка.

Более того, резиновая смесь для теплопроводящей резины 11 может включать ускоритель вулканизации, наряду с серой. Ускоритель вулканизации, например, представляет собой ускоритель вулканизации сульфенамидного типа, ускоритель вулканизации гуанидинового типа, ускоритель вулканизации тиазолового типа, ускоритель вулканизации тиурамного типа и ускоритель вулканизации дитиокарбаматного типа. В частности, предпочтительным ускорителем вулканизации является ускоритель вулканизации сульфенамидного типа. Более конкретно, ускорители вулканизации сульфенамидного типа включают:

N-циклогексил-2-бензотиазолил-сульфенамид,

N-(трет-бутил)-2-бензотиазолсульфенамид и

N,N-дициклогексил-2-бензотиазолсульфенамид.

Резиновая смесь для теплопроводящей резины 11 может включать усиливающий компонент. Обычно усиливающим компонентом является сажа;

например, могут быть использованы FEF (быстроэкструдируемая печная сажа), GPF (печная сажа универсального типа), HAF (печная сажа с высоким сопротивлением к истиранию), ISAF (печная сажа с очень высоким сопротивлением к истиранию) и/или SAF (печная сажа со сверхвысоким сопротивлением к истиранию). С точки зрения прочности теплопроводящей резины 11, общее количество сажи предпочтительно составляет не менее 5 масс.ч., более предпочтительно, не менее 15 масс.ч. на 100 масс.ч. исходного каучука. С точки зрения вымешивания резиновой смеси теплопроводящей резины 11, верхний предел суммарного количества вышеуказанных саж предпочтительно составляет не более 50 масс.ч., более предпочтительно, не более 40 масс.ч.

Более того, в резиновой смеси для теплопроводящей резины 11, наряду с сажей или в качестве заместителя сажи, можно использовать диоксид кремния. В качестве диоксида кремния можно использовать безводный диоксид кремния и водный диоксид кремния. Более того стеариновую кислоту, оксид цинка, противостаритель, воск, вспомогательный сшивающий агент или т.п. добавляют в резиновую смесь для теплопроводящей резины 11, если требуется.

Резиновую смесь для теплопроводящей резины 11 получают с помощью известного способа. А именно, посредством использования смесителя Бенбери, мешалки, открытых вальцов и т.п. можно вымешивать вышеуказанные соответствующие компоненты. Затем теплопроводящую резину 11 получают, например, с помощью способа экструзионного формования с использованием червячного экструдера и путем намотки резиновой ленты.

Также для поглощения большего количества тепла от усиливающего боковину слоя 9 резины, в частности, теплопроводность теплопроводящей резины 11 предпочтительно составляет не менее 0,45 Вт/(м·К), более предпочтительно, не менее 0,7 Вт/(м·К). Однако, когда вышеуказанный теплопроводящий материал добавляют в смесь в больших количествах, твердость и тангенс угла потерь tan δ становятся большими, и сопротивление качению может снижаться. С этой точки зрения, верхний предел теплопроводности теплопроводящей резины 11 более предпочтительно составляет 1,5 Вт/(м·К).

Тангенс угла потерь tan 5 теплопроводящей резины 11 может быть установлен произвольным образом; однако, когда он слишком мал, долговечность может снижаться. А когда он слишком велик, сопротивление качению может снижаться. С этой точки зрения, тангенс угла потерь tan 5 теплопроводящей резины 11 предпочтительно составляет не менее 0,05, более предпочтительно не менее 0,07. Верхний предел тангенса угла потерь предпочтительно составляет не более 0,15, более предпочтительно, не более 0,10.

Кроме того, комплексный модуль упругости Е* теплопроводящей резины 11 может быть установлен произвольным образом; однако, когда он слишком мал, долговечность теплопроводящей резины 11 может снижаться. А когда он слишком большой, жесткость теплопроводящей резины 11 становится слишком высокой, и эффективность производства может снижаться. С этой точки зрения, комплексный модуль упругости Е* теплопроводящей резины 11 предпочтительно составляет не менее 3 МПа, более предпочтительно, не менее 5 МПа, а верхний предел предпочтительно составляет не более 30 МПа, более предпочтительно, не более 25 МПа.

В настоящем описании представлены тангенс угла потерь tan δ и комплексный модуль упругости Е*, измеренные на образце в виде бруска 4 мм шириной, 45 мм длиной и 2 мм толщиной с помощью спектрометра для измерения вязкоупругих свойств (VA-200), выпускаемого SHIMADZU CORPORATION при температуре 50°, частоте 10 Гц, начальной деформации 10% и динамической деформации ±1%.

Теплопроводящая резина 11 по настоящему воплощению имеет форму листа по существу постоянной толщины, максимальная толщина W1 может быть установлена произвольным образом. Однако, когда вышеуказанная максимальная толщина W1 слишком мала, поглощение тепла от усиливающего боковину слоя 9 резины может быть недостаточным, А когда толщина слишком большая, сопротивление качению становится хуже, и масса шины увеличивается. С этой точки зрения, максимальная толщина W1 теплопроводящей резины 11 предпочтительно составляет не менее 0,3 мм, более предпочтительно, не менее 0,5 мм; верхний предел толщины предпочтительно составляет не более 3,0 мм, более предпочтительно, не более 2,0 мм.

Теплопроводящая резина 11 предпочтительно проходит, как показано в настоящем воплощении, от выступающего участка Т усиливающего боковину слоя резины по меньшей мере к нижней поверхности 4а борта 4 и проходит по нижней поверхности 4а борта в аксиальном направлении шины. Вследствие этого, через теплопроводящую резину 11 тепло усиливающего боковину слоя 9 резины может быть отведено через обод 13, контактирующий с нижней поверхностью 4а борта.

Более того, как показано на Фиг.3, теплопроводящая резина 11 предпочтительно проходит к аксиально-внешней поверхности 4b борта 4 через нижнюю поверхность 4а борта. Эта теплопроводящая резина 11 может на широком участке контактировать с бортом 13F обода 13 при движении в состоянии прокола, представленном на Фиг.4, а также при обычном движении. Таким образом, площадь контакта между теплопроводящей резиной 11 и ободом 13 становится больше и тепло от усиливающего боковину слоя 9 резины может быть в достаточной степени отведено наружу не только через полость (i) шины, а также через обод 13. И, чтобы по меньшей мере часть теплопроводящей резины 11 выходила наружу к атмосферному воздуху, предпочтительно она расположена выше точки J границы (показана на Фиг.1) между бортом 13F обода и бортом 4. Благодаря этому, тепло от усиливающего боковину слоя 9 резины может быть отведено прямо в окружающий воздух.

В вышеописанном воплощении теплопроводящая резина 11 расположена по всей поверхности 12, ограничивающей внутреннюю полость шины, включающей выступающий участок Т усиливающего боковину слоя 9 резины, в качестве примера. 11о изобретение не ограничено таким расположением, и она может быть размещена частями. Например, как показано на Фиг.5, теплопроводящая резина 11 может заканчиваться, например, радиально-внешним концом 11о в пределах выступающего участка Т усиливающего боковину слоя 9 резины. Теплопроводящая резина 11 по настоящему воплощению проходит от нижней поверхности 4а борта вдоль внутренней поверхности резины 10 внутренней оболочки в направлении радиально наружу. Такая теплопроводящая резина 11 позволяет снизить массу шины и позволяет отводить тепло от усиливающего боковину слоя 9 резины в полость (i) шины.

Более того, радиальная длина Н4 теплопроводящей резины 11 на выступающем участке Т усиливающего боковину слоя резины может быть установлена произвольным образом. Когда радиальная длина слишком мала, эффективность поглощения тепла от усиливающего боковину слоя 9 резины может быть относительно недостаточной. С этой точки зрения, радиальная длина Н4 теплопроводящей резины на выступающем участке Т усиливающего боковину слоя резины предпочтительно составляет не менее 30%, более предпочтительно, не менее 50% от радиальной длины НЗ выступающего участка Т усиливающего боковину слоя 9 резины.

Как показано на Фиг.6, теплопроводящая резина 11 может заканчиваться радиально-внутренним концом 11i в пределах выступающего участка Т усиливающего боковину слоя резины. Теплопроводящая резина 11 по этому воплощению проходит от экватора С шины (показано на Фиг.1), вдоль внутренней поверхности резины 10 внутренней оболочки, в направлении радиально внутрь. Также в данном случае, как и в случае, представленном на Фиг.5, радиальная длина Н4 теплопроводящей резины на выступающем участке Т усиливающего боковину слоя резины предпочтительно составляет не менее 30%, более предпочтительно, не менее 50% от радиальной длины НЗ выступающего участка Т усиливающего боковину слоя резины.

Как показано на Фиг.7(а) и (b), в самонесущей шине 1 по настоящему воплощению, по меньшей мере одна из внешних поверхностей 3А боковины 3 содержит углубления 16. Такие углубления 16 позволяют значительно увеличить площадь поверхности боковины 3. И, когда транспортное средство двигается благодаря вращению шин, часть воздуха попадает в углубления 16. Такое попадание воздуха вызывает образование турбулентного потока на внешней поверхности 3А боковины 3. Таким образом, тепло от усиливающего боковину слоя 9 резины может отводиться от внешней поверхности 3А со стороны боковины 3.

Диаметр D2 углубления 16 может быть установлен произвольным образом, но когда он слишком мал, турбулентный поток может не возникать в достаточной степени на боковине 3. Когда диаметр слишком велик, количество углублений становится ограниченным. С этой точки зрения, диаметр D2 углубления 16 предпочтительно составляет не менее 2 мм, более предпочтительно, не менее 6 мм, а верхний предел диаметра предпочтительно составляет не более 70 мм, более предпочтительно, не более 30 мм.

Более того, глубина (е) углубления 16, например, предпочтительно составляет не менее 0,1 мм, более предпочтительно, не менее 0,2 мм, еще более предпочтительно, не менее 0,3 мм, еще более предпочтительно не менее 0,5 мм, особенно предпочтительно, не менее 0,7 мм, наиболее предпочтительно, не менее 1,0 мм. Это позволяет сделать площадь поверхности углубления 16 большой. Также, с точки зрения толщины резины боковины 3 и т.п., верхний предел глубины (е) углубления 16 предпочтительно составляет не более 4,0 мм, более предпочтительно, не более 3,0 мм, еще более предпочтительно, не более 2,0 мм. Однако углубление 16 может включать не менее двух видов углублений различной глубины (е). Глубину (е) углубления 16 измеряют как наименьшее расстояние между мнимой линией внешней поверхности 3А боковины 3 и самой глубокой частью углубления 16.

Обозначение d2 на Фиг.7(а) представляет собой диаметр нижней поверхности 16d углубления 16. Отношение (d1/D2) между диаметром d2 нижней поверхности 16d и диаметром D2 углубления 16 предпочтительно составляет не менее 0,40, но не более 0,95. Углубление 16 с отношением (d2/D2) может иметь достаточную вместимость и небольшую глубину (е) при хорошем балансе. С этой точки зрения, указанное выше отношение (d2/D2) предпочтительно составляет не менее 0,55, более предпочтительно, не менее 0,65, а верхний предел предпочтительно составляет не более 0,85, более предпочтительно, не более 0,80.

Хотя конкретные воплощения пневматической шины и способа изготовления этой шины в настоящем изобретении описаны подробно, разумеется, изобретение не ограничено указанными выше конкретными воплощениями и могут быть внесены различные изменения. В настоящем воплощении, теплопроводящая резина 11 расположена, например, на внутренней поверхности резины 10 внутренней оболочки; однако она может быть сформирована из резины 10 внутренней оболочки, обладающей газонепроницаемостью. Такая теплопроводящая резина 11 может непосредственно поглощать тепло от усиливающего боковину слоя 9 резины и позволяет снизить массу шины.

Пример

Самонесущие шины, каждая из которых имела базовую конструкцию согласно Фиг.1, за исключением теплопроводящей резины, и которые отличались только теплопроводящей резиной, изготавливали для испытаний на основе технических характеристик, представленных в таблице 1, и свойства шин сравнивали друг с другом. Для сравнения проводили такие же испытания самонесущей шины без теплопроводящей резины, представленной на Фиг.8 (а) (сравнительный пример 1) и самонесущей шины с теплопроводящей резиной снаружи выступающего участка усиливающего боковину слоя резины, представленной на Фиг.8 (b) (сравнительный пример 2).

Размер шины: 245/40R18

Размер обода: 18×8,5Js

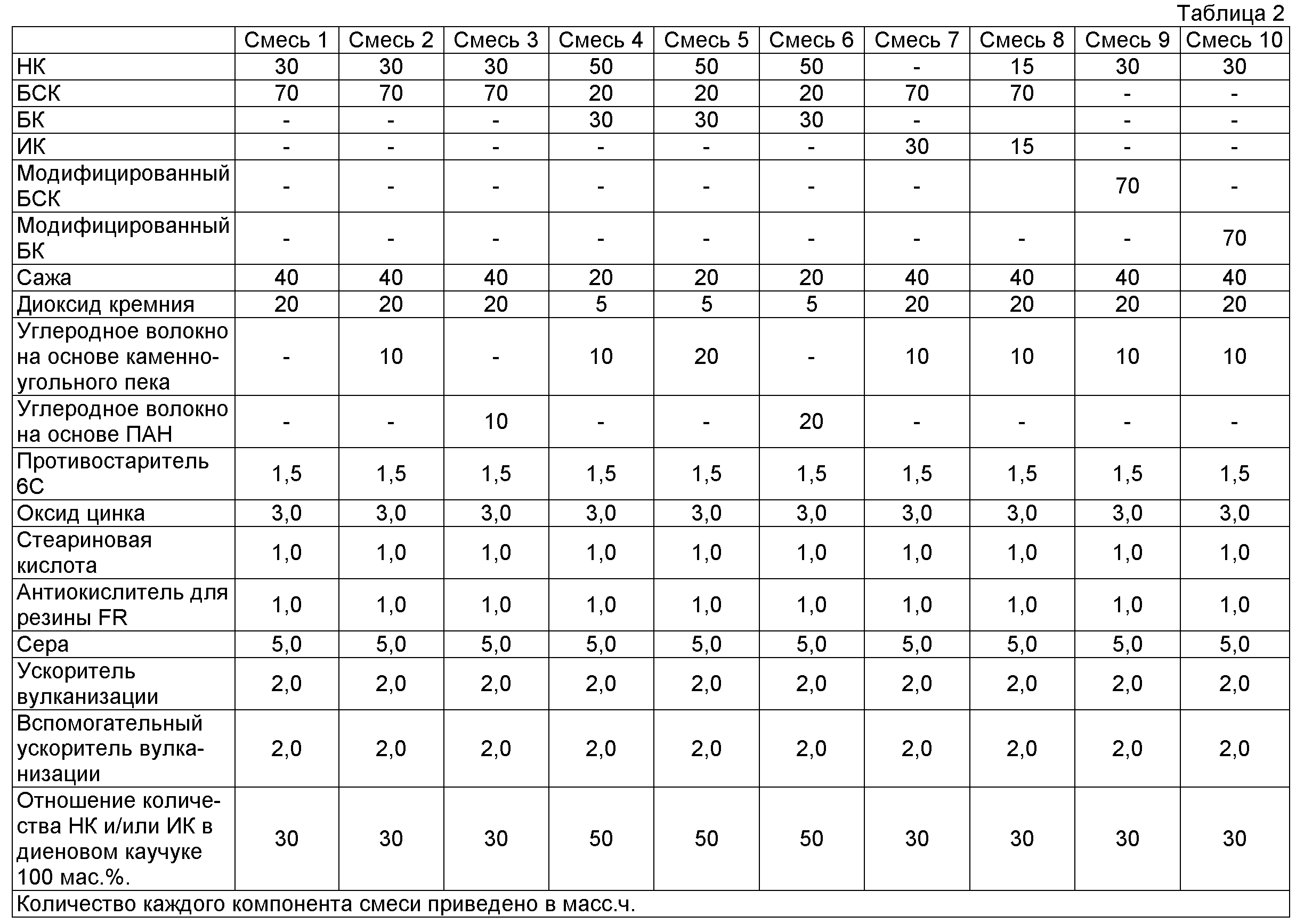

Соответствующие компоненты теплопроводящей резины представлены в таблице 2. Характеристики этих компонентов представлены ниже.

Натуральный каучук (НК): RSS#3;

Бутадиен-стирольный каучук (БСК): SBR1502, выпускаемый Sumitomo Chemical Company, Limited;

Бутадиеновый каучук (БК): BR150B, выпускаемый Ube Industries, Ltd.;

Изопреновый каучук (ИК): IR2200, выпускаемый JSR Corporation;

Модифицированный бутадиен-стирольный каучук (модифицированный БСК): Е15, выпускаемый Asahi Kasei Chemical Corporation;

Модифицированный бутадиеновый каучук (модифицированный БК): модифицированный бутадиеновый каучук (содержание винила: 15 масс.%; R1, R2 и R3=-ОСН3; R4 и R5=-СН2СН3; n=3), выпускаемый Sumitomo Chemical Company, Limited;

Сажа: Dia black E (FEF, Удельная поверхность, измеренная из адсорбции азота (УП-N2): 41 м2/г; маслопоглощение по ДБФ: 115 мл/100 г), выпускаемая Mitsubishi Chemical Corporation;

Диоксид кремния: Ultrasil VN3 (УП-N2: 152 м2/г), выпускаемый Degussa Co., Ltd.;

Углеродное волокно на основе каменноугольного пека: К6371Т (рубленое волокно; средний диаметр волокна 11 мкм, средняя длина волокна 6,3 мм), выпускаемое Mitsubishi Plastics, Inc.;

Углеродное волокно на основе ПАН: TORAYCA ТЗОО, выпускаемое Toray Industries, Inc.;

Противостаритель 6С: антиген 6С (N-(1,3-диметилбутил)-N'-фенил-n-фенилендиамен), выпускаемый Sumitomo Chemical Company, Limited;

Оксид цинка: два вида оксида цинка, выпускаемые MITSUI MINING & SMELTING CO, LTD.;

Стеариновая кислота: Tsubaki, выпускаемая NOF CORPORATION;

Антиоксидант для резины FR: антиген FR (очищенный продукт реакции амина и кетона, и без остаточного амина; хинолиновый антиоксидант для резины), выпускаемый Sumitomo Chemical Company, Limited;

Сера: порошковая сера, выпускаемая Karuizawa Sulger Corporation

Ускоритель вулканизации: NOCCELER NS (N-трет-бутил-2-бензотиазолил-сульфенамид), выпускаемый OUCHI SHINKO CHEMICAL INDUSTRIAL CO., LTD.;

Ускоритель вулканизации: Tackirol V200, выпускаемый Taoka Chemical Co., Ltd.

Применяли следующие методики испытаний.

Долговечность в состоянии прокола

Каждую шину устанавливали на вышеупомянутый обод, удаляли стержень вентиля и прогоняли шину в состоянии, при котором внутреннее давление равно нулю, на испытательном барабане со скоростью 80 км/ч и нагрузке 4,14 кН. Измеряли расстояние до повреждения шины. Результаты представлены в виде показателя, основанного на сравнительном примере 1, принятом за 100, и чем больше величина, тем лучше результат.

Масса шины

Измеряли массу шины, и затем получали обратную величину измеренного значения. Результаты представлены в виде показателя, основанного на сравнительном примере 1, принятом за 100, и чем больше величина, тем лучше результат.

Сопротивление качению

Используя устройство для испытания на сопротивление качению, каждую испытываемую шину устанавливали на вышеупомянутый обод, при внутреннем давлении 200 кПа. Сопротивление качению измеряли при скорости 80 км/ч и нагрузке 4,14 кН, и получали обратную величину измеренного значения. Результаты представлены в виде показателя, основанного на сравнительном примере 1, принятом за 100. Чем больше численное значение, тем лучше результат.

Результаты испытаний и т.п. представлены в таблице 1 и таблице 2.

Результаты испытаний подтверждают, что самонесущие шины по примерам имеют значительно улучшенную долговечность при движении в состоянии прокола.

Реферат

Изобретение относится к конструкции автомобильной шины, имеющей возможность двигаться в состоянии прокола. Самонесущая шина снабжена каркасом (6), проходящим от протектора (2) через боковину (3) к бортовому кольцу (5) борта (4), и усиливающим боковину слоем (9) резины, который имеет серповидную форму поперечного сечения и расположен внутри каркаса (6) в боковине (3). Теплопроводная резина (11) с коэффициентом теплопроводности 0,3 Вт/(м·К) размещена на внутренней поверхности (12) шины. По меньшей мере, часть указанной теплопроводящей резины (11) размещена на выступающем участке (Т) усиливающего боковину слоя (9) резины, представляющем собой участок усиливающего боковину слоя (9) резины, выходящий на внутреннюю поверхность (12) шины. Технический результат - повышение долговечности шины в состоянии прокола. 10 з.п. ф-лы, 8 ил., 2 табл.

Формула

теплопроводящая резина с коэффициентом теплопроводности не менее 0,3 Вт/(м·К) расположена на поверхности, ограничивающей внутреннюю полость шины, и,

по меньше мере, часть указанной теплопроводящей резины расположена на выступающем участке усиливающего боковину слоя резины, представляющем собой участок усиливающего боковину слоя резины, выходящий на поверхность, ограничивающую внутреннюю полость шины.

радиально-внутренний конец или радиально-внешний конец указанной теплопроводящей резины расположен в пределах выступающего участка усиливающего боковину слоя резины, и

радиальная длина Н4 теплопроводящей резины на выступающем участке Т усиливающего боковину слоя резины составляет не менее 30% от радиальной длины Н3 выступающего участка Т усиливающего боковину слоя резины.

Комментарии