Способ и устройство для армирования многослойной полосы сдвига - RU2497677C1

Код документа: RU2497677C1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к армированию многослойной полосы сдвига, которая может быть использована в непневматической шине, и к способу выполнения такой полосы сдвига. В частности, настоящее изобретение относится к способу для улучшения рабочих характеристик (например, повышения жесткости на изгиб) полосы сдвига без увеличения ее толщины или для уменьшения толщины полосы сдвига с сохранением ее рабочих характеристик, и к полосам сдвига, выполненным согласно этому способу.

УРОВЕНЬ ТЕХНИКИ

[0002] Подробности и преимущества конструкций непневматической шины описаны, например, в патентах США № 6,769,465; 6,994,134; 7,013,939 и 7,201,194. Некоторые конструкции непневматической шины включают полосу сдвига, варианты реализации которой тоже были описаны, например, в документе US 7,201,194, который включен в настоящее описание посредством ссылки. Такие непневматические шины обеспечивают преимущества с точки зрения рабочих характеристик шины без использования давления наполняющего газа для несения нагрузок, прикладываемых к шине.

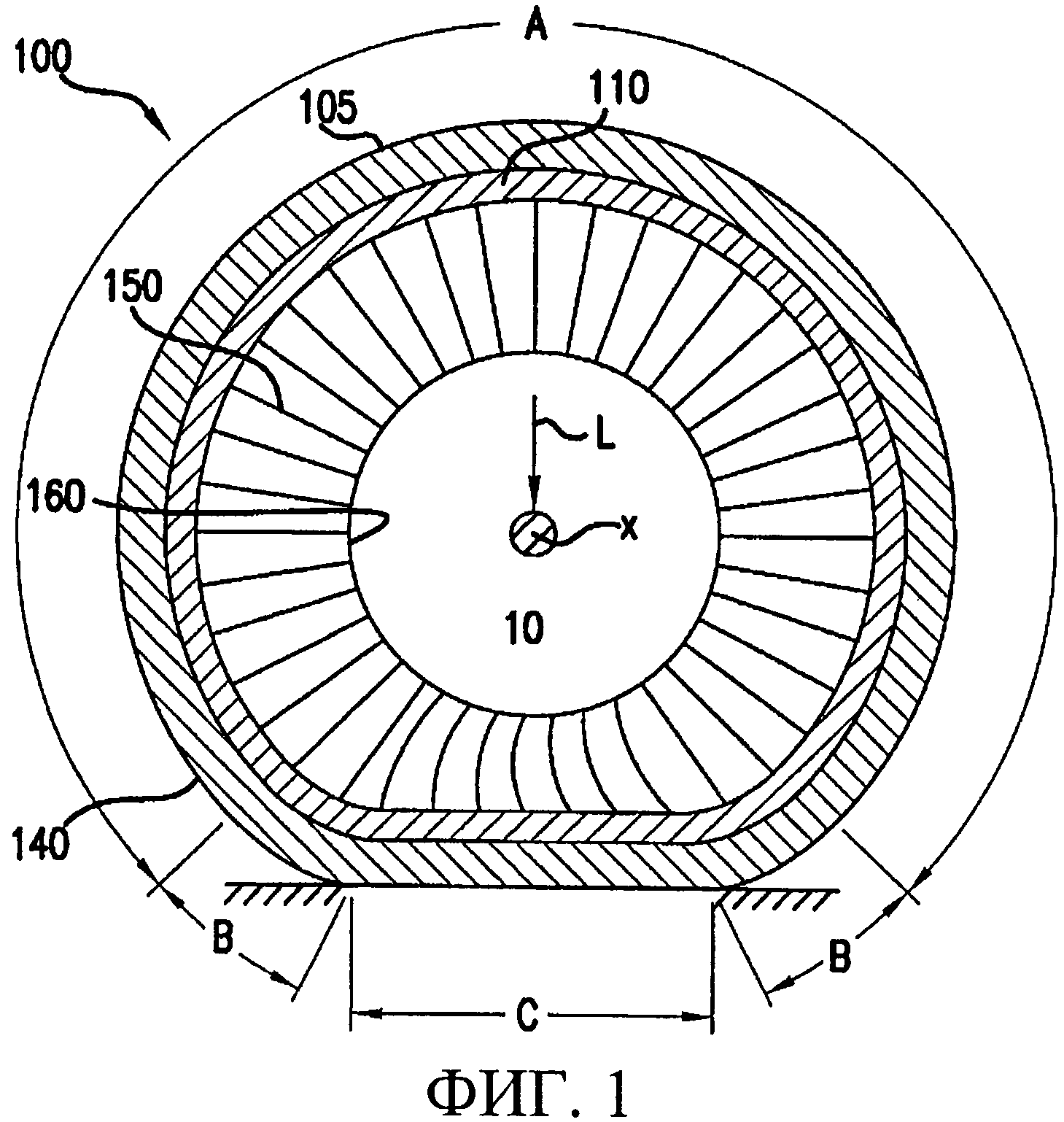

[0003] Пример шины 100, имеющей кольцеобразную полосу 110 сдвига, показан на фиг.1. Шина 100 также включает множество передающих напряжение элементов, изображенных как спицы 150, проходящие поперечно и внутрь от полосы сдвига 110. Соединяющая лента 160 расположена на радиально внутреннем конце спиц. Соединяющая лента 160 прикрепляет шину 100 к барабану 10 колеса. Коронная часть 105 сформирована на наружной периферии полосы сдвига 110 и может включать, например, расположенные на ней канавки или выступы.

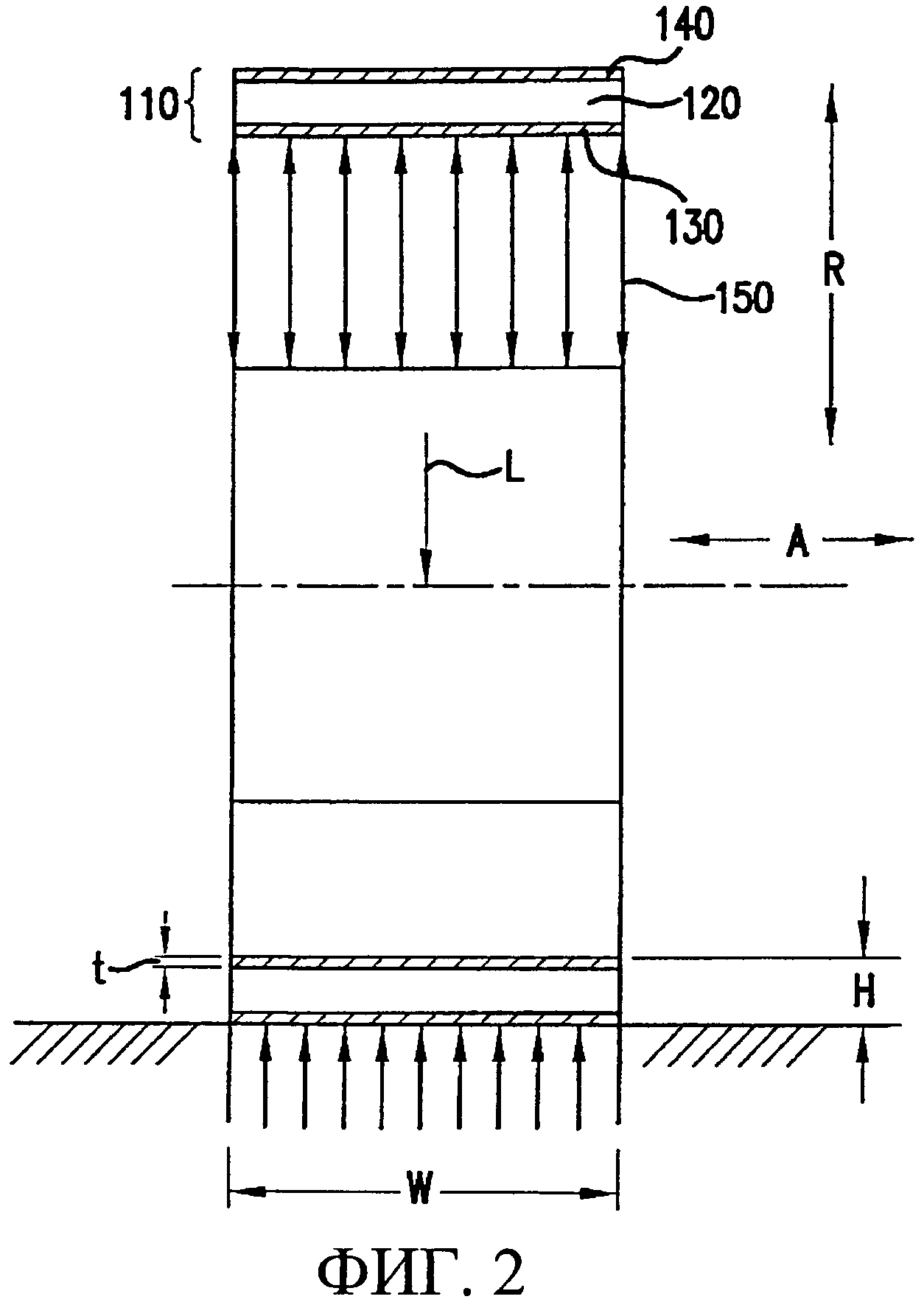

[0004] На фиг.2 показана шина 100 в сечении меридиональной плоскостью (но без коронной части 105). Армированная полоса 110 сдвига содержит слой 120 сдвига, внутренний армирующий слой 130, присоединенный к радиально внутренней стороне слоя 120 сдвига, и наружный армирующий слой 140, присоединенный к радиально наружной стороне слоя 120 сдвига. Армирующие слои 130 и 140 имеют жесткость на растяжение, которая больше, чем жесткость на сдвиг слоя 120 сдвига, так что полоса 110 сдвига испытывает деформацию сдвига при вертикальной нагрузке.

[0005] В частности, как сказано в US 7,201,194, когда отношение модуля упругости армирующего слоя к модулю сдвига слоя сдвига (Emembrane/G), которые выражены в US 7,201,194, является относительно низким, деформация полосы 110 сдвига под нагрузкой приближается к деформации однородного обода и производит неравномерное контактное давление на грунт. Альтернативно, когда это отношение достаточно велико, деформация полосы 110 сдвига под нагрузкой по существу представляет собой деформацию сдвига слоя сдвига с небольшим продольным растяжением или сжатием армирующих слоев 130 и 140. Как показано на фиг.1, нагрузка L, приложенная к оси X вращения шины, передается напряжением в спицах 150 кольцеобразному ободу 110. Кольцеобразная полоса 110 сдвига действует подобно арке и обеспечивает окружную жесткость на сжатие и продольную жесткость на изгиб в экваториальной плоскости шины, достаточно высокие для того, чтобы действовать в качестве несущего нагрузку элемента. Под нагрузкой полоса 110 сдвига деформируется в площадь С контакта с поверхностью грунта посредством механизма, включающего деформацию сдвига полосы 110 сдвига. Способность деформироваться со сдвигом обеспечивает удовлетворительную площадь С контакта с грунтом, которая действует подобно площади контакта пневматической шины с такими же выгодными результатами.

[0006] Слой 120 сдвига может быть выполнен, например, из слоя материала, имеющего модуль сдвига от приблизительно 3 МПа до приблизительно 20 МПа. К материалам, которые считаются подходящими для использования в слое 120 сдвига, относятся натуральные и синтетические каучуки, полиуретаны, пенорезины и пенополиуретаны, сегментированные сополиэфиры и блок-сополимеры нейлона. Первый и второй армирующие слои 130 и 140 содержат по существу армирования в виде по существу нерастяжимого корда, заделанного в эластомерное покрытие. В шине, выполненной из эластомерных материалов, армирующие слои 130 и 140 присоединены к слою 120 сдвига с помощью отверждаемых эластомерных материалов.

[0007] Как сказано выше, полоса сдвига, такая как обод 110, обеспечивает некоторую продольную жесткость на изгиб во время работы шины 100. В некоторых областях применения является желательным сохранять суммарную толщину - вдоль радиального направления R - полосы 110 сдвига, одновременно увеличивая ее жесткость на изгиб. Например, разработчик может стремиться сохранить суммарный диаметр непневматической шины 100 и суммарную толщину полосы сдвига, в то же время увеличив жесткость на изгиб полосы 110 сдвига, с тем чтобы изменить рабочие характеристики шины 100. И, наоборот, в определенных других областях применения является желательным уменьшить толщину полосы 110 сдвига, в то же время сохранив жесткость на изгиб шины 100 и уменьшив ее массу.

[0008] Соответственно, способ выполнения таких полос сдвига и полосы сдвига, выполненные в соответствии с этим способом, были бы особенно востребованы. В частности, способ, который позволяет разработчику непневматической шины улучшить определенные механические свойства исходной полосы сдвига, такие как, например, жесткость на изгиб, при сохранении суммарных размеров непневматической шины, был бы особенно востребован. Способ, который также позволяет разработчику уменьшить радиальную толщину полосы сдвига при сохранении или улучшении определенных механических свойств, тоже был бы востребован. Эти и другие полезные аспекты настоящего изобретения понятны из последующего описания.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

[0009] Задачи и преимущества изобретения изложены частично в последующем описании, или могут быть очевидны из описания, или могут быть поняты при практическом воплощении изобретения.

[0010] Согласно одному аспекту настоящего изобретения, предложен способ модификации полосы сдвига, имеющей толщину HREF и суммарное количество NREF армирующих слоев. Способ включает определение вертикальной жесткости и (Geff*A)REF. используя толщину HREF полосы сдвига и суммарное количество NREF армирующих слоев полосы сдвига; выбор целевого значения HTARGET толщины полосы сдвига; увеличение на 1 суммарного количества армирующих слоев в полосе сдвига; расчет (Geff*A)CALC, используя толщину HTARGET полосы сдвига и используя количество армирующих слоев полосы сдвига, полученное на этапе увеличения; сравнение (Geff*A)CALC от этапа расчета с (Geff*A)REF от этапа определения и, если (Geff*A)CALC меньше, чем (Geff*A)REF, повторение этапа увеличения и этапа расчета до тех пор, пока (Geff*A)CALC не будет больше или приблизительно равна (Geff*A)REF, а суммарное количество армирующих слоев становится NTOTAL; и вычисление вертикальной жесткости, используя толщину HTARGET полосы сдвига и количества NTOTAL армирующих слоев полосы сдвига, полученного на этапе сравнения. Если вертикальная жесткость от этапа вычисления меньше, чем вертикальная жесткость от этапа определения, то способ включает перемещение по меньшей мере одного из армирующих слоев между наружным армирующим слоем и внутренним армирующим слоем в новой положение в полосе сдвига, которое ближе или к наружному армирующему слою, или к внутреннему армирующему слою, и повторение этапов вычисления и рассмотрения до тех пор, пока вертикальная жесткость от этапа вычисления не будет больше или приблизительно равна вертикальной жесткости от этапа определения.

[0011] Согласно еще одному примеру реализации настоящего изобретения, предложен способ модификации полосы сдвига, имеющей радиально внутренний армирующий слой и радиально наружный армирующий слой. Способ включает этапы увеличения или сохранения вертикальной жесткости непневматической шины, включающей полосу сдвига, путем добавления по меньшей мере одного дополнительного армирующего слоя, который помещен между радиально наружным слоем и радиально внутренним слоем, но находится на расстоянии от них; и уменьшения значения µр/р полосы сдвига.

[0012] Вариации этого приводимого в качестве примера способа согласно настоящему изобретению дополнительно описаны в подробном описании ниже. Настоящее изобретение также включает полосу сдвига, выполненную согласно этому приводимому в качестве примера способу, и непневматическую шину, включающую такую полосу сдвига.

[0013] Например, в одном примере реализации настоящее изобретение включает полосу сдвига, имеющую слой сдвига, внутренний армирующий слой, расположенный вдоль одной стороны указанного слоя сдвига, и наружный армирующий слой, расположенный вдоль другой стороны указанного слоя сдвига, так что указанный слой сдвига расположен между указанными внутренним и наружным армирующими слоями. По меньшей мере два или более дополнительных армирующих слоя расположены между указанными наружным и внутренним армирующими слоями и находятся на расстоянии друг от друга и от указанных наружного и внутреннего армирующих слоев, так что полоса сдвига имеет общее количество N армирующих слоев, причем N≥4.

[0014] Эти и другие признаки, аспекты и преимущества настоящего изобретения лучше поняты при изучении нижеследующего описания и представленной формулы изобретения. Прилагаемые чертежи, которые включены в настоящий документ и являются его частью, иллюстрируют варианты реализации изобретения и вместе с описанием служат для объяснения принципов изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0015] Полное и разъясняющее раскрытие настоящего изобретения, включающее наиболее предпочтительные варианты реализации, предназначено для среднего специалиста в данной области техники, и приведено ниже со ссылками на прилагаемые чертежи, из которых

[0016] Фиг.1 - схематичный вид в экваториальной плоскости непневматической шины под нагрузкой.

[0017] Фиг.2 - схематичный вид в меридиональной плоскости нагруженной полосы сдвига, используемой в непневматической шине из фиг.1. Коронная часть непневматической шины не показана на фиг.2.

[0018] Фиг.3 - схематичный вид в меридиональной плоскости примера реализации полосы сдвига согласно настоящему изобретению. Полоса сдвига имеет пять армирующих слоев, т.е. три армирующих слоя добавлены между внутренним и наружным армирующими слоями.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0019] Настоящее изобретение относится к армированию многослойной полосы сдвига, которая может быть использована в непневматической шине, и к способу выполнения такой полосы сдвига. В частности, настоящее изобретение относится к способу для улучшения рабочих характеристик (например, увеличения жесткости на изгиб) полосы сдвига без увеличения ее толщины или для уменьшения толщины полосы сдвига с сохранением ее рабочих характеристик, и к полосам сдвига, выполненным согласно этому способу. Для целей описания изобретения далее будут подробно рассмотрены варианты реализации и способы согласно изобретению, один или более пример которых изображен на чертежах. Каждый пример представлен в качестве объяснения изобретения, но не ограничения изобретения. По существу, специалистам в данной области должно быть очевидно, что различные модификации и изменения могут быть внесены в настоящее изобретение без выхода за рамки сущности или объема изобретения. Например, признаки, иллюстрируемые или описываемые как часть варианта реализации, могут быть использованы в другом варианте реализации для воплощения другого варианта реализации. Таким образом, подразумевается, что настоящее изобретение охватывает такие модификации и изменения, которые входят в объем прилагаемой формулы изобретения, и их эквиваленты.

[0020] Следующие термины определены следующим образом в настоящем документе:

[0021] «Экваториальная плоскость» означает плоскость, которая проходит перпендикулярно оси вращения шины и делит пополам конструкцию шины.

[0022] «Меридиональная плоскость» означает плоскость, которая проходит через и включает ось вращения шины.

[0023] «Вертикальная жесткость» - это математическое соотношение между смещением и нагрузкой для шины. Как описано в US 7,201,194, когда непневматическая шина, содержащая полосу сдвига, помещена под нагрузку L, она смещается на некоторое расстояние f, и часть, находящаяся в контакте с грунтом, прилегает к поверхности грунта с образованием площади С контакта с грунтом. Поскольку полоса сдвига обеспечивает упругую шину, вертикальное смещение f пропорционально нагрузке L, из чего может быть получена вертикальная жесткость упругой шины. Имеется много способов, с помощью которых специалист, обладающий средним уровнем знаний в данной области, может получить или определить математическое соотношение между смещением и нагрузкой для шины. Два таких примера - вертикальная жесткость по секущей и вертикальная жесткость по касательной - определены ниже.

[0024] «Вертикальная жесткость по секущей» - это пример математического соотношения, определяющего вертикальную жесткость как отношение L/f нагрузки L, приложенной к непневматической шине, к смещению f шины, как описано для вертикальной жесткости выше. Для данной шины может быть построен график путем измерения смещения для нескольких нагрузок L.

[0025] «Вертикальная жесткость по касательной» - это еще один пример математического соотношения, определяющего вертикальную жесткость как уклон линии, касательной к кривой, представляющей собой график зависимости нагрузки L от смещения f для данной непневматической шины, содержащей полосу сдвига, при целевой нагрузке или целевом смещении.

[0026] «Контактное давление» означает среднее контактное давление для площади С контакта, созданной непневматической шиной, нагруженной в направлении грунта или другой поддерживающей поверхности, которое может быть рассчитано как отношение нагрузки L к площади С контакта.

[0027] «µр/р» - это величина максимального радиального смещения полосы сдвига под нагрузкой, прикладываемой к непневматической шине. Как описано в документе US 7,013,939, который включен в настоящее описание посредством ссылки, µр/р - это величина прогиба или радиального смещения, которую может проявлять обод (что может приводить к неравномерному качению шины, содержащей такую полосу сдвига), когда сжимающие усилия превышают способность обода сжиматься. В настоящем документе максимальное радиальное смещение µр/р может быть вычислено следующим образом для полосы сдвига, содержащей несколько армирующих слоев и соединенного спицами с барабаном колеса, как показано на фиг.1 и 2:

[0028]

где

µp/p - максимальное радиальное смещение (мм);

v - коэффициент Пуассона для полосы сдвига;

Emembrane - модуль упругости армирующего слоя (Н/мм2);

Im - момент инерции сечения армирующих слоев (мм4);

Т - напряжение спицы (Н);

r0 - номинальный радиус полосы сдвига (мм); и

n - количество спиц.

[0029] Emembrane - усредненный окружной модуль упругости армирующего слоя, выраженный в Н/мм2. Emembrane для армирующего слоя может быть определен экспериментально методом испытаний D 3039 Американского общества по испытанию материалов («Стандартный метод испытания на механические свойства при растяжении полимерных матричных композиционных материалов»). Для конкретного примера армирующего слоя, имеющего армирующие элементы в форме кордов или нитей, расположенные под углом 0° (т.е. перпендикулярно экваториальной плоскости), Emembrane может быть рассчитан с помощью следующего уравнения:

где

t - толщина армирующего слоя (мм),

Ematrix - модуль упругости матрицы, или материала, составляющего отличную от нити часть армирующего слоя (Н/мм2);

Vfm - объемная доля матрицы;

Ecable - модуль упругости при растяжении нити (Н/мм2);

Vfc - объемная доля нити.

[0030] Для целей описания настоящего изобретения будем рассматривать непневматическую шину 100 из фиг.1 и 2 как исходную, имеющую полосу 110 сдвига толщиной HREF 18 мм, коронную часть 105 толщиной 3,5 мм, суммарную толщину шины 21,5 мм и суммарное количество NREF армирующих слоев, равное двум. Эта исходная шина 100 также имеет наружный диаметр D0 630 мм и имеет спицы 150 с номинальной толщиной 3,8 мм. Кроме того, каждый из армирующих слоев 130 и 140 имеет Emembrane 2000 даН/мм2 и толщину 1 мм. Необходимо отметить, что из соображений ясности в количественных величинах, описываемых ниже, ньютоны (Н) заменены деканьютонами (даН), при этом 1 даН равен 10 Н.

[0031] Характеристики непневматической шины 100, рассматриваемой как исходная, могут быть оценены путем рассмотрения четырех рабочих характеристик: вертикальной жесткости по касательной, вертикальной жесткости по секущей, контактного давления и µр/р. Используя расчет модели непневматической шины 100 методом конечных элементов, определили величины этих рабочих характеристик при вертикальной нагрузке 400 даН, которые приведены в Таблице 1.

[0032]

[0033] В целях описания настоящего изобретения принято, что эти исходные величины обеспечивают приемлемые характеристики для предполагаемого применения полосы 110 сдвига. Тем не менее, для этого предполагаемого применения принято также, что для шины 100 толщина коронной части 105 в 6,5 мм является желательной вместо толщины коронной части 105 в 3,5 мм, названной выше, т.е. принято, что увеличение толщины коронной части 105 на 3 мм является необходимым, в то время как все другие параметры шины 100, такие как, например, размер под барабан 10 колеса, параметры спиц 150, размер шины и материалы конструкции, являются приемлемыми без изменений. Таким образом, для сохранения наружного диаметра D0 шины 100 на уровне 630 мм полоса 110 сдвига может быть сделан тоньше на 3 мм до целевой толщины HTARGET 15 мм для обеспечения желаемого увеличения толщины коронной части 105. Снова с помощью расчета модели шины 100 методом конечных элементов определены рабочие характеристики шины 100 с уменьшенной на 3 мм толщиной полосы 110 сдвига, результаты показаны в Таблице 2.

[0034]

[0035] К сожалению, как продемонстрировано результатами в Таблице 2, уменьшение толщины полосы 110 сдвига отрицательно влияет на характеристики непневматической шины 100 и не обеспечивает соответствие четырем приемлемым (т.е. целевым) рабочим характеристикам исходной шины 100, которые показаны в Таблице 1 (т.е. рабочим характеристикам шины 100 до уменьшения толщины полосы 110 сдвига). В частности, уменьшение толщины полосы 110 сдвига имеет отрицательный эффект уменьшения жесткости этого обода и увеличения вероятности максимального радиального смещения µр/р во время работы. Следовательно, для того чтобы достичь желаемых целевых рабочих характеристик, показанных в Таблице 1, определенные модификации должны быть внесены в полосу 110 сдвига, если ее толщина подлежит уменьшению. Аналогичным образом, модификации также требуются, если разработчик решил сохранить исходную толщину HREF полосы сдвига 110, увеличив ее вертикальную жесткость.

[0036] Поэтому, согласно одному являющемуся примером аспекту, настоящим изобретением предлагается способ добавления армирования к полосе сдвига. Однако настоящим изобретением не предлагается добавление армирования путем увеличения существующих армирующих слоев 130 и 140 или добавление армирования, смежного им. Вместо этого, используя способы, раскрываемые в настоящем документе, разработчики изобретения сделали неожиданное открытие, заключающееся в том, что путем добавления армирующих слоев внутрь слоя 120 сдвига в места в радиальном направлении, которые находятся между существующими армирующими слоями 130 и 140, но на расстоянии от них, не только могут быть достигнуты желаемые характеристики вертикальной жесткости, но может также быть достигнуто неожиданное улучшение (т.е. уменьшение) радиального смещения полосы сдвига, т.е. µр/р.

[0037] Кроме того, гибкость обеспечивается в том, что добавляемые армирующие слои могут быть расположены с равными интервалами между существующими армирующими слоями 130 и 140 или, если необходимо, такие дополнительные слои могут быть расположены с неравными интервалами. Гибкость также обеспечивается в том, что настоящее изобретение может быть использовано для уменьшения HREF (толщины исходной полосы 110 сдвига) при сохранении или улучшении определенных рабочих характеристик, таких как, например, жесткость на изгиб полосы 110 сдвига. Альтернативно, настоящее изобретение может быть использовано для улучшения рабочих характеристик полосы 110 (например, для увеличения вертикальной жесткости) без изменения HREF. Соответственно, используя исходные значения из Таблицы 1 в качестве целевых значений, пример применения способа согласно настоящему изобретению с целью уменьшения толщины исходной полосы 110 сдвига на 3 мм описан ниже.

[0038] Разработчики изобретения определили, что четыре рабочие характеристики, указанные в Таблице 1 для исходной полосы сдвига, контролируются тремя произведениями, показанными в нижеприведенных выражениях (3), (4) и (5), которые можно истолковывать как три характеристики сечения конструкции полосы 110 сдвига. Прежде, чем обратиться к этим выражениям, необходимо отметить, что нижеследующие выражения (3)-(8) основаны на допущении, что армирующие слои являются одинаковыми друг по отношению к другу. Однако, как должен понимать специалист в данной области, используя идеи, раскрываемые в настоящем документе, способ, описываемый в настоящем документе, можно также применить к полосе сдвига, имеющей армирующие слои, которые являются неодинаковыми. Например, армирующие слои разной толщины можно также применить, используя настоящее изобретение. Соответственно, для одинаковых армирующих слоев три произведения, т.е. три характеристики сечения конструкции, могут быть выражены следующим образом:

[0039]

[0040]

[0041]

где

Geff - эффективный модуль сдвига полосы 110 сдвига, включающего армирующие слои 130, 140;

А - суммарная площадь поперечного сечения полосы сдвига (без коронной части);

Emembrane - окружной модуль упругости армирующих слоев 130 и 140;

Im - момент инерции сечения армирующих слоев; и

Am - суммарная площадь поперечного сечения армирующих слоев.

[0042] Geff, эффективный модуль сдвига полосы 110 сдвига, рассчитывается следующим образом:

[0043]

где

Gm - модуль сдвига армирующих слоев;

Gsl - модуль сдвига эластомера, используемого для слоя сдвига;

Н - суммарная толщина полосы сдвига, включающей армирующие слои;

N - суммарное количество армирующих слоев; и

t - толщина армирующих слоев.

[0044] Момент инерции сечения, Im, рассчитывается по одному из следующих двух уравнений, в зависимости от того, четное или нечетное количество армирующих слоев использовано в полосе 110 сдвига. Для четного количества армирующих слоев момент инерции сечения, Im, будет выражен как INeven, и следующее уравнение обеспечивает расчет INeven:

[0045]

где

w - ширина армирующего слоя;

t - толщина армирующего слоя вдоль радиального направления R;

hN - расстояние вдоль радиального направления R от центра одного армирующего слоя до центра следующего армирующего слоя;

I0 - момент инерции сечения отдельного армирующего слоя относительно его собственной осевой линии;

hBeven рассчитывается как ;

;

;

; и

k - коэффициент изменения расстояний, причем величина 1 используется для сравнительно одинаковых расстояний между армирующими слоями, в то время как величина 0 дает минимальное расстояние наружных армирующих слоев.

[0046] Для нечетного количества армирующих слоев, как показано на фиг.3, момент инерции сечения, Im, будет выражен как INodd, и следующее уравнение обеспечивает расчет INodd:

[0047]

где

и

I0=(1/12)*W*t3.

[0048] Рассчитанные, как показано выше, три характеристики сечения конструкции, Geff*A, Emembrane*Im,, и Emembrane*Am, могут быть использованы для преобразования полосы 110 сдвига так, как необходимо, с обеспечением (или улучшением) целевых рабочих характеристик исходной шины 100, показанных в Таблице 1. Например, о чем говорилось выше, является желательным уменьшить суммарную толщину Н исходной полосы 110 сдвига на 3 мм с сохранением или улучшением рабочих характеристик из Таблицы 1. Однако другие изменения полосы 110 сдвига могут тоже быть выполнены с использованием способов согласно настоящему изобретению. Например, может быть намечено уменьшение на 50% исходного значения толщины (HREF) полосы 110 сдвига. По существу, может быть намечена любая желаемая толщина (HTARGET) полосы 110 сдвига при условии, что ее значение равно по меньшей мере четырехкратной толщине (t) армирующего слоя. Альтернативно, способы согласно настоящему изобретению также позволяют сохранять исходную толщину (HREF) полосы сдвига неизменной с увеличением величин вертикальной жесткости по секущей и вертикальной жесткости по касательной или уменьшением величины µр/р. В любом случае, в качестве части примера способа согласно настоящему изобретению значение HTARGET задается для новой конструкции полосы 110 сдвига, причем HTARGET может быть такой же, что и HREF, или меньшей.

[0049] Используя выбранное целевое значение толщины HTARGET. характеристику Geff*A сечения конструкции затем рассчитывают для полосы сдвига, имеющей по меньшей мере один дополнительный армирующий слой по сравнению с исходной полосой 110 сдвига. Например, исходная полоса 110 сдвига показана имеющей два армирующих слоя, 130 и 140, или имеющей значение NREF, равное 2. Соответственно, вычисляют новую Geff*A, (Geff*A)CALC,. для полосы сдвига, теперь имеющей три армирующих слоя и толщину HTARGET, но в остальном выполненного так же, как полоса 110 сдвига (Необходимо отметить, что, согласно настоящему документу, N может быть любым положительным целым числом, большим чем 1. Например, исходная полоса сдвига, для которого требуется модификация, может уже иметь три армирующих слоя, т.е. значение NREF равно 3).

[0050] Новую (Geff*A)CALC, определенную с использованием трех армирующих слоев (N=3), затем сравнивают с (Geff*A)REF для исходной полосы 110 сдвига, затем количество армирующих слоев снова увеличивают на единицу (N=4) и снова рассчитывают (Geff*A)CALC. Этот процесс повторяют до тех пор, пока новое значение (Geff*A)CALC не будет больше или приблизительно равно исходному значению (Geff*A)REF для исходной полосы 110 сдвига лишь с двумя армирующими слоями 130 и 140, или NREF=2. В настоящем документе NTOTAL представляет суммарное количество армирующих слоев, когда (Geff*A)CALC стала больше или приблизительно равна исходному значению (Geff*A)REF.

[0051] Процесс увеличения количества N армирующих слоев до тех пор, пока новое значение (Geff*A)CALC не станет больше исходного значения (Geff*A)REF, можно повторять до тех пор, пока не выполнится следующее ограничение:

Это ограничение гарантирует, что будет иметься расстояние в по меньшей мере половину толщины одного армирующего слоя между соседними армирующими слоями (при допущении, что расстояния равны). В отношении расположенных с равными интервалами армирующих слоев необходимо отметить, что добавление, которое создает нечетное количество армирующих слоев, будет пропорционально увеличивать Geff*A и Emembrane*Am, но будет оказывать гораздо более ограниченное влияние на Emembrane*Im, поскольку по меньшей мере один армирующий слой будет расположен вблизи середины, или «нейтрального волокна», слоя сдвига. Если ограничение неравенства (9) достигнуто раньше, чем значение (Geff*A)CALC стало больше исходного значения (Geff*A)REF, то значение толщины HTARGET должно быть увеличено, а процесс повторен, т.е. начиная снова с NREF+1 армирующих слоев, до тех пор, пока новая (Geff*A)CALC не будет равна или больше исходной (Geff*A)REF.

[0052] После добавления дополнительного армирующего слоя, которое обеспечивает, что (Geff*A)CALC близка или больше исходного значения (Geff*A)REF, значения Emembrane*Am и Emembrane*Im при новом количестве армирующих слоев могут также быть рассчитаны. Новое значение Emembrane*Am всегда будет превышать исходное значение Emembrane*Am, поскольку на эту характеристику сечения конструкции непосредственно влияет количество армирующих слоев, и поскольку по меньшей мере один армирующий слой был добавлен к исходной полосе 110 сдвига в этот момент процесса. При этом вычисленное значение Emembrane*Im может не соответствовать исходному значению Emembrane*Im или не превышать его.

[0053] Используя HTARGET и NTOTAL (количество армирующих слоев, при котором (Geff*A)CALC превысила исходную (Geff*A)REF), величины четырех рабочих характеристик, т.е. вертикальную жесткость по касательной, вертикальную жесткость по секущей, контактное давление и µр/р, определяют, используя, например, расчет методом конечных элементов и модель шины с полосой сдвига, теперь имеющим NTOTAL армирующих слоев. Новые значения вертикальной жесткости по касательной, вертикальной жесткости по секущей, контактного давления и µp/p затем сравнивают с исходными значениями (например, значениями в Таблице 1). Если новые значения соответствуют исходным значениям или превышают их, то процесс останавливают, поскольку цель проектирования была достигнута.

[0054] Если же новые значения вертикальной жесткости по касательной или вертикальной жесткости по секущей меньше, чем исходные значения вертикальной жесткости по касательной и вертикальной жесткости по секущей, то Emembrane*Im должна быть увеличена. Альтернативно, даже если значения вертикальной жесткости по касательной, вертикальной жесткости по секущей, контактного давления являются приемлемыми, новое значение µр/р может быть неприемлемым, или его дополнительное уменьшение может требоваться, и поэтому Emembrane*Im должна быть увеличена. Для увеличения Emembrane*Im величина коэффициента к изменения расстояний, имеющегося в вышеприведенных уравнениях (7) и (8), должна быть уменьшена ступенчато. По мере уменьшения коэффициента к изменения расстояний армирующие слои, добавленные к полосе сдвига, которые не расположены на нейтральном волокне, будут смещаться к наружному и внутреннему армирующим слоям 130 и 140, и это заставит Emembrane*Im увеличиться без влияния на значения HTARGET, (Geff*A)CALC или (Emembrane*Am)CALC.

[0055] Соответственно, для каждого нового выбранного значения коэффициента к выполняют еще одну модель шины с конструкцией полосы сдвига, использующей новое значение коэффициента k, и используют, например, расчет методом конечных элементов для вычисления четырех рабочих характеристик, т.е. вертикальной жесткости по касательной, вертикальной жесткости по секущей, контактного давления и µр/р. Эти новые значения снова сравнивают с исходными значениями. Если вертикальная жесткость (по касательной, по секущей или они обе) меньше, чем значения вертикальной жесткости для исходной полосы сдвига, то процесс уменьшения коэффициента k продолжают до тех пор, пока новые значения не превысят или не будут приблизительно равны исходным значениям вертикальной жесткости. Даже если новые значения вертикальной жесткости являются приемлемыми, процесс уменьшения коэффициента k может также быть повторен, если значение µp/p является неприемлемым, т.е. слишком большим или более высоким, чем значение µр/р для исходной полосы 110 сдвига.

[0056] Если коэффициент к достигает нуля раньше, чем новые значения вертикальной жесткости по касательной, вертикальной жесткости по секущей и µр/р достигают приемлемых или целевых значений, то значение HTARGET должно быть увеличено, и процесс должен быть повторен снова, начиная с количества армирующих слоев, на единицу большего, чем в исходной полосе 110 сдвига, т.е. NREF+1. В частности, для полосы 110 сдвига, имеющей NREF=2, величину HTARGET увеличивают, и новое значение (Geff*A)CALC рассчитывают, начиная со значения N=3 количества армирующих слоев. Это (Geff*A)CALC затем сравнивают с (Geff*A)REF, и если (Geff*A)CALC не больше или не равна приблизительно (Geff*A)REF, процесс затем повторяют путем увеличения снова количества N армирующих слоев, как описано выше.

[0057] Способ, описанный выше, был применен к исходной полосе 110 сдвига, имеющей лишь два армирующих слоя 130 и 140. Результаты показаны в Таблице 3.

[0058]

[0059] Первая строка данных показывает исходную полосу сдвига 110, имеющую слой сдвига толщиной HREF=18 мм, шириной W=230 мм и два (N=2) армирующих слоя. Три строки, которые следуют далее, выполнены с целевой толщиной HTARGET=15 мм с целью уменьшения толщины полосы 110 сдвига с сохранением или улучшением определенных рабочих характеристик, таких как вертикальная жесткость и µр/р. Хотя, может быть, невозможно привести рабочие характеристики в соответствие точно, как показано в Таблице 3, (Geff*A)CALC, которая превосходит значение (Geff*A)REF исходной полосы 110 сдвига, получена, когда использовано четыре (N=4) армирующих слоя. Снова необходимо отметить, что описанный выше способ подразумевает, что конструкция шины 100 в остальном остается неизменной, т.е. те же материалы (например, эластомеры) использованы для слоя 120 сдвига, такое же количество спиц 150 использовано, такой же размер под барабан колеса использован и т.д.

[0060] Используя количество армирующих слоев, равное четырем (NTOTAL=4), снова моделировали шину и, используя расчет методом конечных элементов, рассчитывали четыре рабочие характеристики, показанные в Таблице 1 (вертикальная жесткость по касательной, вертикальная жесткость по секущей, контактное давление и µр/р). Результаты показаны в Таблице 4.

[0061]

[0062] Сравнение Таблицы 4 и Таблицы 1 показывает, что толщина полосы 110 сдвига может быть уменьшена на 3 мм с сохранением его характеристик вертикальной жесткости. Однако Таблица 4 также предоставляет неожиданный результат, заключающийся в том, что рр/р фактически уменьшилась за счет уменьшения толщины Н полосы 110 сдвига и удвоения количества армирующих слоев. В частности, намеченная модификация полосы 110 сдвига не только обеспечит утолщение коронной части 105 на 3 мм, но также даст в результате меньшее радиальное смещение полосы 110 сдвига, а, следовательно, более плавную работу шины 100.

[0063] Необходимо понимать, что слой 120 сдвига может быть выполнен из любого материала, который обеспечивает желаемые механические свойства, описанные в настоящем документе. Хотя могут быть использованы эластомерные материалы, настоящее изобретение не ограничено ими. Например, к материалам, которые могут быть использованы для слоя 120 сдвига, относятся те, которые были названы выше (натуральные и синтетические каучуки, полиуретаны, пенорезины и пенополиуретаны, сегментированные сополиэфиры и блок-сополимеры нейлона), а также неэластомерные материалы, такие как, например, армированные волокном композиционные материалы или метаматериалы. Соответственно, полоса 110 сдвига согласно настоящему изобретению не обязательно ограничен конкретным материалом.

[0064] Хотя настоящее изобретение описано применительно к конкретным примерам его реализации и способам, необходимо отметить, что специалисты в данной области на основе вышесказанного могут с легкостью создавать альтернативы, вариации и эквиваленты этих вариантов реализации. Соответственно, настоящее описание является лишь примером, а не ограничением, и изобретение включает указанные модификации, вариации и/или дополнения, что очевидно специалистам в данной области техники, использующему настоящий документ.

Реферат

Изобретение относится к способу модификации полосы сдвига, имеющей толщину Hи суммарное количество Nармирующих слоев. Способ содержит этапы определения вертикальной жесткости и (G*A), используя толщину Hи суммарное количество Nармирующих слоев полосы сдвига; выбора значения целевой величины Hв качестве толщины полосы сдвига; увеличения на 1 суммарного количества армирующих слоев в полосе сдвига. Далее расчета (G*A), используя толщину Hполосы сдвига и используя количество армирующих слоев, обеспеченное указанным этапом увеличения для полосы сдвига; сравнения (G*A)от указанного этапа расчета с (G*A)от указанного этапа определения и, если (G*A)меньше, чем (G*A), последующего повторения указанного этапа увеличения и указанного этапа расчета до тех пор, пока (G*A)не станет больше или приблизительно равна (G*A), причем суммарное количество армирующих слоев становится N. Затем вычисления вертикальной жесткости, используя толщину Hполосы сдвига и количество Nармирующих слоев полосы сдвига, обеспеченное указанным этапом сравнения; и рассмотрения вертикальной жесткости от указанного этапа вычисления и вертикальной жесткости от указанного этапа определения, и если вертикальная жесткость от указанного этапа вычисления меньше, чем вертикальная жесткость от указанного этапа определения, то указанный способ содержит этапы перемещения по меньшей мере одного из армирующих слоев между наружным армирующим слоем и внутренним армирующим слоем в новое положение в полосе сдвига, которое ближе или к наружному армирующему слою, или к внутреннему армирующему слою, и повторения указанных этапов вычисления и рассмотрения до тех пор, пока верт�

Формула

определения вертикальной жесткости и (Geff·A)REF, используя толщину HREF и суммарное количество NREF армирующих слоев полосы сдвига;

выбора значения целевой величины HTARGET в качестве толщины полосы сдвига;

увеличения на 1 суммарного количества армирующих слоев в полосе сдвига;

расчета (Geff·A)CALC, используя толщину HTARGET полосы сдвига и используя количество армирующих слоев, обеспеченное указанным этапом увеличения для полосы сдвига;

сравнения (Geff·A)CALC от указанного этапа расчета с (Geff·A)REF от указанного этапа определения и, если (Geff·A)CALC меньше, чем (Geff·A)REF, последующего повторения указанного этапа увеличения и указанного этапа расчета до тех пор, пока (Geff·A)CALC не станет больше или приблизительно равна (Geff·A)REF, причем суммарное количество армирующих слоев становится NTOTAL;

вычисления вертикальной жесткости, используя толщину HTARGET полосы сдвига и количество NTOTAL армирующих слоев полосы сдвига, обеспеченное указанным этапом сравнения; и

рассмотрения вертикальной жесткости от указанного этапа вычисления и вертикальной жесткости от указанного этапа определения, и если вертикальная жесткость от указанного этапа вычисления меньше, чем вертикальная жесткость от указанного этапа определения, то указанный способ содержит этапы

перемещения по меньшей мере одного из армирующих слоев между наружным армирующим слоем и внутренним армирующим слоем в новое положение в полосе сдвига, которое ближе или к наружному армирующему слою, или к внутреннему армирующему слою, и

повторения указанных этапов вычисления и рассмотрения до тех пор, пока вертикальная жесткость от указанного этапа вычисления не станет больше, чем вертикальная жесткость от указанного этапа определения, или приблизительно равна ей.

расчета значения µp/pREF, используя толщину HREF полосы сдвига и суммарное количество NREF армирующих слоев полосы сдвига;

расчета µp/pTARGET, используя толщину HTARGET полосы сдвига и используя количество NTOTAL армирующих слоев полосы сдвига, обеспеченное указанным этапом сравнения; и

сравнения значения µp/pTARGET с µp/pREF, и если µp/pTARGET не меньше или не равно приблизительно µp/pREF, то перемещения по меньшей мере одного из армирующих слоев между наружным армирующим слоем и внутренним армирующим слоем в новое положение в полосе сдвига, которое ближе или к наружному армирующему слою, или к внутреннему армирующему слою.

слой сдвига;

внутренний армирующий слой, расположенный вдоль одной стороны указанного слоя сдвига;

наружный армирующий слой, расположенный вдоль другой стороны указанного слоя сдвига так, что указанный слой сдвига расположен между указанными внутренним и наружным армирующими слоями; и

по меньшей мере два или более дополнительных армирующих слоя, расположенных между указанными наружным и внутренним армирующими слоями и находящихся на расстоянии друг от друга и от указанных наружного и внутреннего армирующих слоев так, что полоса сдвига имеет суммарное количество N армирующих слоев, причем N≥4.

Документы, цитированные в отчёте о поиске

Упругодеформируемое колесо

Комментарии