Железнодорожное колесо - RU2486063C1

Код документа: RU2486063C1

Чертежи

Описание

Изобретение относится к транспортному машиностроению, в частности к конструкции железнодорожных колес.

Железнодорожные колеса, используемые в различных странах, имеют конструктивные отличия, связанные с условиями эксплуатации подвижного состава, конструкциями вагонов и локомотивов, а также с определенными традициями, сложившимися при производстве колесных пар и их работе на железнодорожном транспорте. Вместе с тем во всех случаях колесо состоит из трех основных частей: обода, ступицы и диска.

Выбор формы диска колеса является важнейшей задачей для обеспечения основных эксплуатационных характеристик колеса, таких как масса, жесткость и несущая способность.

В мировой практике известны колеса с различной конструкцией диска, зачастую продиктованной размерами и взаимным расположением обода относительно ступицы. Данное изобретение предназначено для использования на сети европейских железных дорог, где наибольшее распространение получили стандартные колеса с тангенциальным профилем диска, так называемые ORE-колеса, которые в настоящее время используются при нагрузках не более 22,5 тс на ось колесной пары. Эта конструкция колеса имеет высокий уровень напряжений при действии тепловых нагрузок, возникающих при трении колес о тормозные колодки, а также механических нагрузок, действующих на колесо при прохождении криволинейных участков пути. Кроме этого существенным недостатком ORE-колес является их высокая масса.

Известна конструкция железнодорожного колеса согласно патенту DE 3117572 с диском колоколообразной формы, средняя линия которого определена функцией косинуса, получившая широкое распространение на европейских железных дорогах при максимальных нагрузках на ось колесной пары до 23,5 тс. Данная конструкция обладает минимальной массой среди всех известных аналогов. Однако, чтобы использовать данную конструкцию колеса для более высоких осевых нагрузок, требуется увеличение толщины диска колеса и стенок ступицы, вследствие чего преимущество более низкого веса колеса теряется.

Один из вариантов решения данной проблемы описан в изобретении ЕР 1470006, взятый за прототип заявляемого изобретения, где поперечный профиль диска колеса расположен вокруг теоретической средней линии, проходящей через три характерные точки, при этом указанная первая точка в месте сопряжения диска с ободом и указанная вторая точка в месте сопряжения диска со ступицей расположены на одной плоскости, которая перпендикулярна оси вращения колеса и смещена от центральной плоскости в сторону наружной поверхности обода колеса. Расстояние между указанной плоскостью и указанной центральной точкой теоретической средней линии диска колеса составляет максимально 0,5 от ширины обода колеса. Преимуществом данной конструкции является возможность увеличения толщины диска в зоне его сопряжения со ступицей, где высок уровень напряжений от действия механических нагрузок, однако масса данной конструкции и уровень напряжений от термических нагрузок значительно увеличивается в сравнении с колесом согласно патенту DE 3117572. Колеса данной конструкции не нашли широкого использования.

Техническим результатом, на достижение которого направлено данное изобретение, является выбор оптимальной формы диска колеса, которая способна обеспечить повышенные эксплуатационные характеристики железнодорожного колеса, а именно:

- низконапряженное состояние колеса от действия эксплуатационных нагрузок;

- возможность использования с максимальной нагрузкой на ось свыше 23,5 тс наряду с обеспечением минимальной массы конструкции среди всех известных аналогов;

- низкая степень боковой деформации обода колеса при его нагревании в процессе трения о тормозные колодки и последующем охлаждении.

Технический результат достигается тем, что железнодорожное колесо, имеющее центральную плоскость, перпендикулярную оси вращения колеса, которое включает в себя обод, сформированный поверхностью катания и гребнем, ступицу и диск, образованный наружной и внутренней поверхностями, выполненный таким образом, что теоретическая средняя линия поперечного профиля диска проходит через первую точку, расположенную в месте сопряжения диска с ободом, центральную точку, где теоретическая средняя линия имеет максимальное от центральной плоскости смещение в сторону, противоположную гребню, и вторую точку, находящуюся в месте сопряжения диска со ступицей, причем наружная поверхность диска образована со стороны обода первой наружной радиусной кривой и со стороны ступицы второй наружной радиусной кривой с кривизной, совпадающей по направлению с кривизной первой наружной радиусной кривой, сопряженных между собой в центральной части диска третьей со стороны обода и четвертой со стороны ступицы наружными радиусными кривыми с кривизной, противоположной по направлению кривизне первой и второй наружных радиусных кривых, а внутренняя поверхность диска образована со стороны обода первой внутренней радиусной кривой и со стороны ступицы второй внутренней радиусной кривой с кривизной, совпадающей по направлению с кривизной первой внутренней радиусной кривой, сопряженных между собой в центральной части диска третьей со стороны обода и четвертой со стороны ступицы внутренними радиусными кривыми с кривизной, противоположной по направлению кривизне первой и второй внутренних радиусных кривых, при этом для наружной поверхности радиусы первой и второй наружных радиусных кривых составляют от 0,04 до 0,05 диаметра круга катания, радиус третей наружной радиусной кривой составляет от 0,08 до 0,1 диаметра круга катания, радиус четвертой наружной радиусной кривой составляет от 0,07 до 0,09 диаметра круга катания, а для внутренней поверхности диска радиус первой внутренней радиусной кривой составляет от 0,08 до 0,1 диаметра круга катания, радиусы второй и третей внутренних радиусных кривых составляют от 0,06 до 0,08 диаметра круга катания, радиус четвертой внутренней радиусной кривой составляет от 0,04 до 0,06 диаметра круга катания, причем первая точка смещена на расстояние не более 0,08 ширины обода от центральной плоскости в противоположном к гребню направлении, центральная точка смещена от центральной плоскости на расстояние в интервале значений от 0,35 до 0,4 ширины обода, а вторая точка смещена на расстояние не более 0,1 ширины обода от центральной плоскости в направлении к гребню, а соотношение толщины диска в первой точке с толщиной диска во второй точке составляет от 0,7 до 1,1, а соотношение толщины диска в центральной точке с толщиной во второй точке составляет от 0,7 до 0,9.

При торможении колодками колесо в состоянии поглотить неоднократно повторяющиеся циклы теплового нагружения мощностью 55 кВт в течение 45 минут без каких бы то ни было отрицательных последствий по отношению к степени деформации обода при его нагревании и последующем охлаждении. Кроме этого соотношение толщины диска в первой точке с толщиной диска во второй точке в диапазоне от 0,7 до 1,1 и соотношение толщины диска в центральной точке с толщиной диска во второй точке в диапазоне от 0,7 до 0,9 наряду с указанной выше конфигурацией диска дает возможность усилить наиболее напряженные части колеса в местах сопряжения диска с ободом и ступицей, обеспечивая тем самым возможность эксплуатации колес с максимальной нагрузкой на ось свыше 23,5 тс при массе конструкции, меньшей на 5-10% всех известных аналогов.

Выбор иных значений радиусов кривых, образующих наружную и внутреннюю поверхности диска колеса указанной конфигурации, интервалов и направления смещений от центральной плоскости характерных точек теоретической средней линии диска, а также соотношения толщин в этих точках не позволяет добиться оптимального сочетания низконапряженного состояния конструкции колеса от действия различных видов эксплуатационных нагрузок, минимальной массы и удовлетворительной степени боковой деформации обода при тепловом нагружении.

Сущность изобретения поясняется следующими чертежами и диаграммами:

на фиг.1 представлено радиальное сечение железнодорожного колеса;

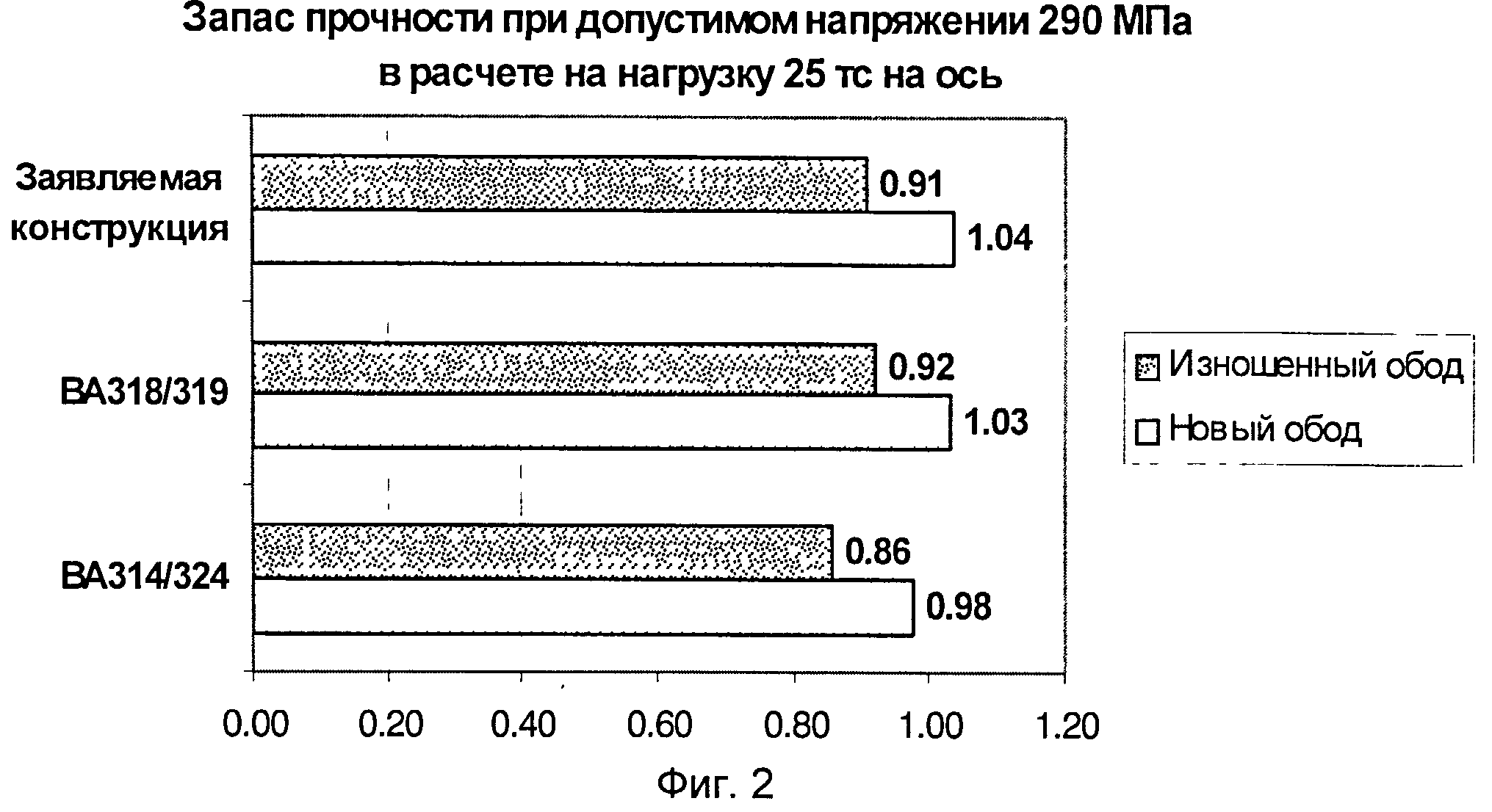

на фиг.2 представлена диаграмма сравнительной оценки механических свойств заявляемой конструкции и действующих конструкций железнодорожных колес;

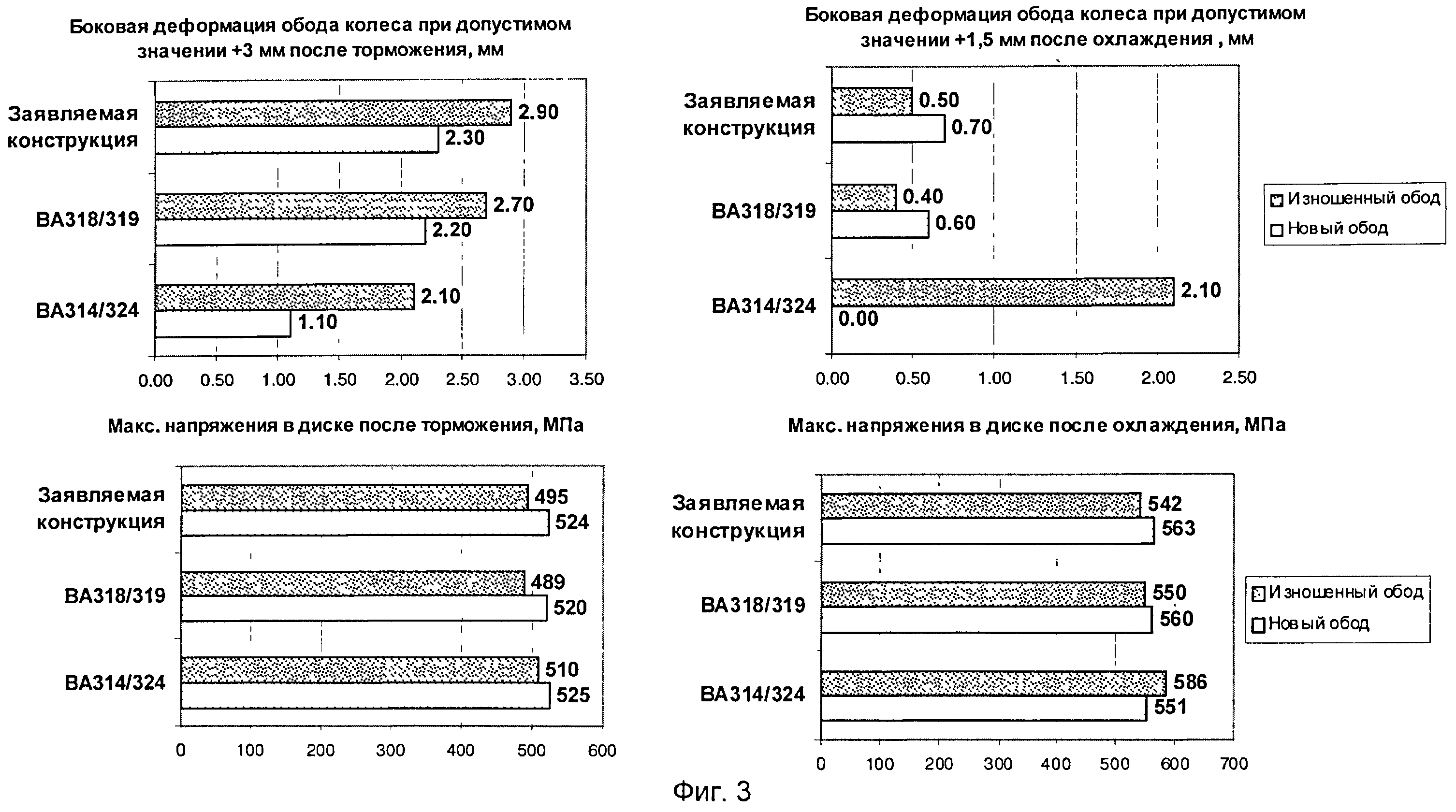

на фиг.3 представлены диаграммы сравнительной оценки термомеханических свойств заявляемой конструкции и действующих конструкций железнодорожных колес.

Железнодорожное колесо, изображенное на фиг.1, имеет центральную плоскость Р, перпендикулярную оси вращения колеса Z, которое включает в себя обод 1, сформированный поверхностью катания 2 и гребнем 3, ступицу 4 и диск 5, образованный наружной 6 и внутренней 7 поверхностями, выполненный таким образом, что теоретическая средняя линия 8 поперечного профиля диска 5 проходит через первую точку А, расположенную в месте сопряжения диска 5 с ободом 1, центральную точку С, где теоретическая средняя линия 8 имеет максимальное от центральной плоскости Р смещение в сторону, противоположенную гребню 3, и вторую точку В, находящуюся в месте сопряжения диска 5 со ступицей 4. Указанная центральная плоскость Р диска 5 колеса проходит через обод 1 колеса в месте замера диаметра круга катания D.

Наружная поверхность 6 диска 5 образована со стороны обода 1 первой наружной радиусной кривой R1 и со стороны ступицы 4 второй наружной радиусной кривой R2 с кривизной, совпадающей по направлению с кривизной первой наружной радиусной кривой R1, сопряженных между собой в центральной части диска 5 третьей R3 со стороны обода 1 и четвертой R4 со стороны ступицы 4 наружными радиусными кривыми с кривизной, противоположной по направлению кривизне первой R1 и второй R2 наружных радиусных кривых, а внутренняя поверхность 7 диска 5 образована со стороны обода 1 первой внутренней радиусной кривой R5 и со стороны ступицы 4 второй внутренней радиусной кривой R6 с кривизной, совпадающей по направлению с кривизной первой внутренней радиусной кривой R5, сопряженных между собой в центральной части диска 5 третьей R7 со стороны обода 1 и четвертой R8 со стороны ступицы 4 внутренними радиусными кривыми с кривизной, противоположной по направлению кривизне первой R5 и второй R6 внутренних радиусных кривых.

Первая точка А смещена на расстояние Н1 не более 0,08 ширины обода Н от центральной плоскости Р в противоположном к гребню 3 направлении, центральная точка С смещена от центральной плоскости Р на расстояние Н2 в интервале значений от 0,35 до 0,4 ширины обода Н, а вторая точка В смещена на расстояние НЗ не более 0,1 ширины обода Н от центральной плоскости Р в направлении к гребню 3.

Соотношение толщины Т1 диска 5 в первой точке А к толщине Т2 диска 5 во второй точке В составляет от 0,7 до 1,1, а соотношение толщины ТЗ диска 5 в центральной точке С к толщине Т2 во второй точке В составляет от 0,7 до 0,9.

Выбор оптимальной формы диска колеса согласно изобретению осуществлен с использованием серии конечно-элементных расчетов различных вариантов конструкций по методикам, описанным в стандарте UIC 510-5 и отчете UIC В 169/RP 17, которые позволяют определять напряженно-деформированное состояние колеса от действия механических и термических нагрузок, наиболее критичных при эксплуатации.

По результатам проведенных согласно требованиям EN 13979-1 расчетов заявляемая конструкция, как показано на фиг.2, имеет лучшие в сравнении с аналогичными по назначению конструкциями колес ВА 314/324 и ВА 318/319 характеристики усталостной прочности диска наряду с обеспечением меньшей конструкционной массы на 7 и 19 кг соответственно.

Результаты компьютерного моделирования стендовых испытаний при торможении колес, приведенные на фиг.3 и выполненные согласно UIC В 169/RP 17, характеризуют заявляемую конструкцию уровнем напряжений в диске и степенью боковой деформации обода, сопоставимых с существующими аналогами.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, и выявление источников, содержащих сведения об аналогах заявляемого изобретения, позволили установить, что заявитель не обнаружил аналог, характеризующийся признаками, тождественными (идентичными) всем существенным признакам заявляемого изобретения.

Определение из перечня выявленных аналогов прототипа позволило выявить совокупность существенных по отношению к усматриваемому техническому результату отличительных признаков в заявляемом «Железнодорожном колесе», изложенных в формуле изобретения.

Результаты поиска показали, что заявляемое изобретение не вытекает для специалиста явным образом из известного уровня техники, определенного заявителем, не выявлено влияние предусматриваемых существенными признаками заявляемого изобретения преобразований на достижение технического результата.

Предлагаемое изобретение может использоваться для всех моделей железнодорожных транспортных средств, на которых применяются колодочные тормоза, особенно для железнодорожных грузовых вагонов, ведущих транспортных средств и локомотивов. Хорошая согласованность усталостной прочности в критических зонах колеса - в местах перехода диска колеса в ступицу и обод, позволяет использовать данную конструкцию также для железнодорожного транспорта, где вместо колодочного тормоза используются дисковые тормоза, что имеет место применительно к пассажирским вагонам. Колесо, согласно изобретению, может быть изготовлено из стали любого качества, используемого в железнодорожной промышленности, и произведено в соответствии с известными техническими требованиями и стандартами, раскаткой, штамповкой или литьем.

Теоретические исследования и испытания железнодорожных колес с конфигурацией диска, согласно заявленной формуле, применительно к грузовым вагонам для сети европейских железных дорог показали соответствие всем требованиям безопасности и способность обеспечения оптимального уровня эксплуатационных характеристик колес. Этим доказывается достижение усматриваемого заявителем технического результата.

Реферат

Изобретение относится к транспортному машиностроению, в частности к колесам железнодорожных транспортных средств. Для наружной поверхности колеса радиусы первой и второй наружных радиусных кривых составляют от 0,04 до 0,05 диаметра круга катания. Радиус третей наружной радиусной кривой составляет от 0,08 до 0,1 диаметра круга катания. Радиус четвертой наружной радиусной кривой составляет от 0,07 до 0,09 диаметра круга катания, а для внутренней поверхности диска радиус первой внутренней радиусной кривой составляет от 0,08 до 0,1 диаметра круга катания. Радиусы второй и третей внутренних радиусных кривых составляют от 0,06 до 0,08 диаметра круга катания. Радиус четвертой внутренней радиусной кривой составляет от 0,04 до 0,06 диаметра круга катания, причем первая точка смещена от центральной плоскости в противоположенном к гребню направлении на расстояние не более 0,08 ширины обода. Центральная точка смещена от центральной плоскости на расстояние в интервале значений от 0,35 до 0,4 ширины обода, а вторая точка смещена от центральной плоскости в направлении к гребню на расстояние не более 0,1 ширины обода. Соотношение толщины диска в первой точке к толщине диска во второй точке составляет от 0,7 до 1,1, а соотношение толщины диска в центральной точке к толщине во второй точке составляет от 0,7 до 0,9. Технический результат - повышение эксплуатационных характеристик колеса. 3 ил.

Комментарии