Ось для рельсовых транспортных средств - RU2734737C2

Код документа: RU2734737C2

Чертежи

Описание

Область техники, к которой относится изобретение

Техническое решение согласно настоящему изобретению относится к термообработанной оси для всех моделей рельсовых транспортных средств, причем эта ось изготавливается из любой стали, подходящей для термической обработки.

Уровень техники

Когда рельсовое транспортное средство движется, возникает циклическая нагрузка на оси вследствие динамических эффектов. В случае обычного срока службы приблизительно в 20 лет состава вагонов для высокоскоростной транспортировки, она представляет сотни или даже тысячи миллионов циклов нагрузки, если рассматривается пробег колесных пар. В случае такой высокой циклической нагрузки на ось, предпринимаются попытки использовать такие конструкции, которые разработаны с более высоким запасом надежности, и дополнительно, с лучшими материалами, которые подвергаются термообработке путем упрочнения. Несмотря на это, сроки службы осей уменьшаются и ограничиваются вследствие поверхностной коррозии, поскольку лакокрасочное покрытие повреждается при работе, возникают механические дефекты, и возникают повреждения, вызываемые на незащищенных частях осей, а также из-за коррозии, вызванной истиранием в запрессованных соединениях, но также из-за повреждений, возникших при разборке запрессованных деталей на оси при ремонте или замене изношенных деталей на новые.

До настоящего времени, применяются различные инновационные способы для того, чтобы повышать срок службы и надежность осей. Базовое новшество заключается в разработке и оптимизации самого материала для осей, т.е. стали и ее химического состава, что включает в себя последующую термическую обработку, которая придает материалу окончательные свойства с точки зрения механических значений и структуры материалов. Тем не менее, фактически, такие оптимизированные материалы для осей, технология их изготовления и конечная термическая обработка способствуют улучшениям требуемых свойств только на несколько процентов.

В качестве дополнительной защиты свободной поверхности корпуса оси, служит также такое решение, которое обеспечивает возможность использования специальных защитных кожухов, фольгу и различных многослойных материалов, которые служат в качестве дополнительной защиты незащищенной свободной поверхности корпуса оси, как раскрыто в EP 1690701.

Другой способ для улучшения требуемых свойств оси заключается в использовании специальных металлических и неметаллических слоев, причем слои применяются к незащищенным частям оси с использованием различных технологий. Наиболее старый способ в этом отношении заключается в распылении с подогревом молибденового слоя на посадочных местах осей, причем этот способ теперь задан, например, посредством немецкого стандарта BN 918260. Дополнительно, пример такого решения заключается в распылении, предоставляющем нанесение слоя материала из Ni, Ni Cr, Ni Br. Эти слои осаждаются в толщинах с десятыми частями миллиметра, обычно 0,5-1 мм. Затем они подвергаются машинной обработке до конечной толщины в диапазоне 0,1-0,3 мм. Тем не менее, относительно дорогих материалов и технологий для такого распыления, включающих в себя конечную машинную обработку, этот способ используется только для выбранных и наиболее незащищенных частей осей, к примеру, для посадочных мест колес, цапф подшипника или посадочных мест для монтажа ведущей шестерни.

Последний способ улучшения срока службы оси и надежности осей заключается в индукционном упрочнении, в частности, известном из высокоскоростных осей Синкансэна. Это представляет собой решение, известное из патентов FR 2018372 или JP 3329263. Тем не менее, это решение используется для только конкретного химического состава материала на основе стали, причем этот материал используется главным образом на железной дороге в Японии. Недостаток этих решений заключается в их использовании только для выбранных материалов, но главным образом они представляют собой решения, применяемые только к наиболее нагруженным частям осей, которые находится на посадочных местах осей, в которых ходовые колеса прижимаются к ним.

Сущность изобретения

Вышеуказанные недостатки исключаются в конструкции осей для рельсовых транспортных средств, причем эти оси изготовлены из термообработанного материала, сущность которого состоит в том, что во всех цилиндрических частях и переходных частях по всей длине оси, поверхность оси формируется усиленным, индукционно упрочненным слоем, имеющего равномерную глубину относительно поверхности оси, и этот индукционно упрочненный слой продолжается с переходным слоем с постепенно снижающимся градиентом упрочнения и увеличенными механическими значениями.

В предпочтительном варианте осуществления, глубина переходного слоя, по меньшей мере, в 1,5 раза превышает глубину индукционно упрочненного слоя.

Преимущество этого варианта осуществления оси состоит в том, что определенная одинаковая толщина материала с высоким пределом прочности и твердостью, в 1,5-2,5 раза превышающей твердость, достигаемую после базовой термической обработки, указываемую, например, в стандартах для производства железнодорожных осей, формируется по всей длине оси.

За счет корректного выбора технологии и посредством оптимизации параметров индукционного упрочнения, а также посредством конструкции самого оборудования, получена одинаковая толщина достаточно термообработанного слоя по всей длине оси, без существенных различий, в частности, между цилиндрическими частями и переходными частями. Это ограничивает область создания так называемых зазубрин в материале, причем эти зазубрины являются опасными, и в этих местах срок службы и/или усталостная прочность могут оставаться неизменными или даже могут уменьшаться. Таким образом, описанное решение обеспечит достижение идеальных, высоких механических значений материала, включающих в себя усталостные механические значения на поверхности и на глубине примерно до 6 мм ниже поверхности по всей длине оси, с постепенным градиентом этих свойств на глубину еще 10 мм, на которой возникает постепенный переход до уровня параметров и свойств основного материала или материала в начальном состоянии после базовой термической обработки, с механическими свойствами, которые указываются в релевантных стандартах для производства осей, таких как, прежде всего, европейский стандарт EN 13261, или американский стандарт AAR M101, и заданными различными марками сталей, включающими в себя их химические составы.

Дополнительное преимущество такого решения с индукционно упрочненным однородным слоем по всей длине оси заключается в высокооднородном поле остаточных сжимающих механических напряжений, которые представляют уровень вплоть до 900 МПа на поверхности даже после окончательной машинной обработки до состояния для сборки оси. Наряду с высокой прочностью материала после индукционного упрочнения, развитие дефектов или начальных трещин в любой точке оси становится невозможным.

Последнее преимущество состоит в том, что для высоких скоростей выше 200 км/ч, которые определены, например, посредством вышеуказанного стандарта EN 13261, такие изготовленные оси не требуют использования слоя лакокрасочного покрытия с толщиной в несколько миллиметров на корпусе оси, чтобы предотвращать удара балласта из колеи в областях свободной, незащищенной поверхности оси, и такое решение также обеспечивает возможность исключать использование специальных защитных экранов, фольги и различных многослойных материалов, которые служили в качестве дополнительной защиты незащищенной, свободной поверхности корпуса оси.

Краткое описание чертежей

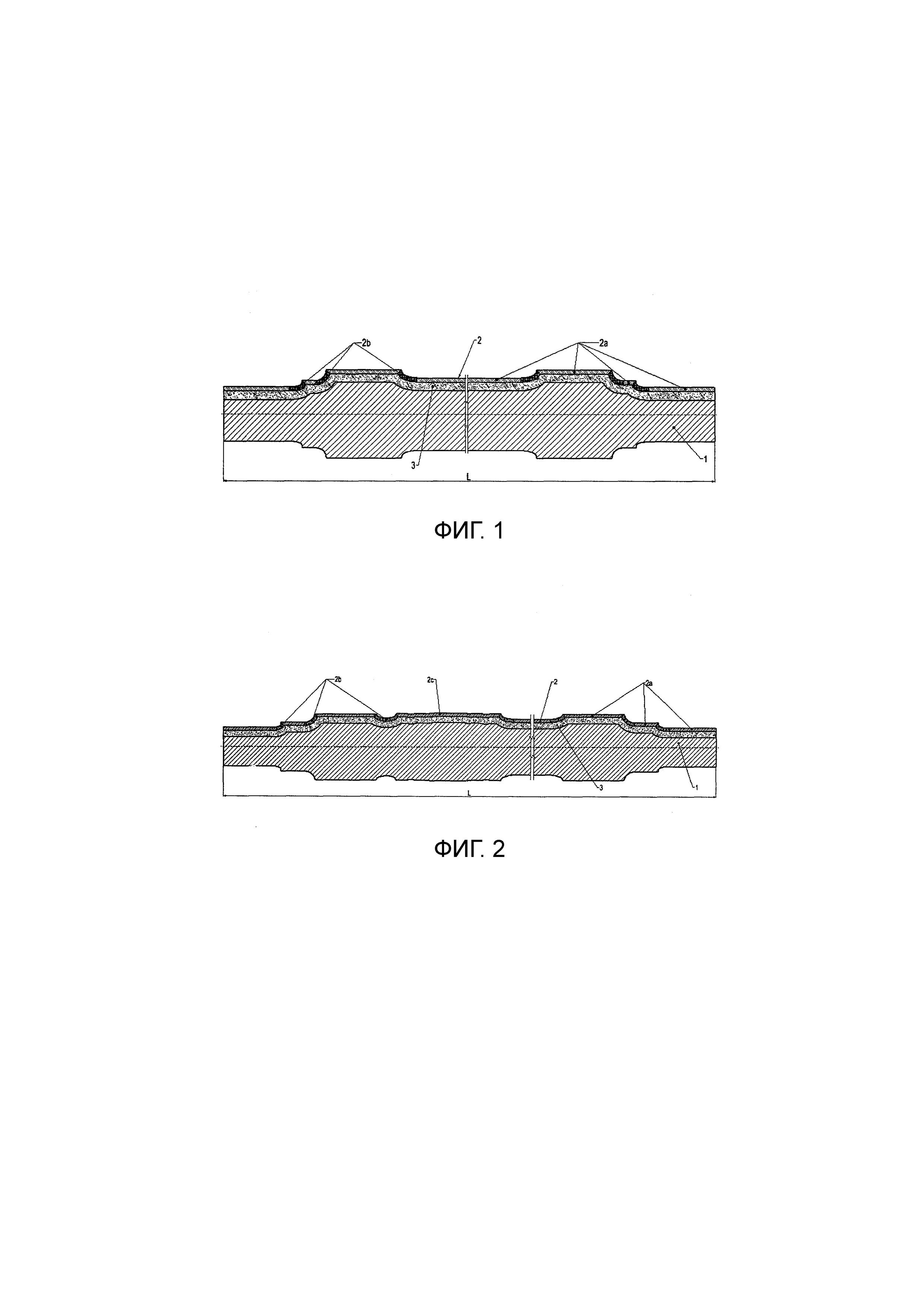

Фиг. 1 и 2 показывают вариант осуществления оси с индукционно упрочненным слоем по всей поверхностной длине оси для рельсовых транспортных средств.

Примеры вариантов осуществления изобретения

Пример 1

Примерный вариант осуществления традиционной оси с индукционно упрочненным слоем по всей длине поверхности оси для рельсовых транспортных средств согласно фиг. 1 содержит поверхность оси 1, индукционно упрочненный слой 2 и переходной слой 3, по всей длине L поверхности оси 1. Во всех цилиндрических участках 2a, в области посадочного места, корпуса оси, цапфы и посадочного места для уплотнительного кольца и в переходных участках 2b и в примыкающем к ним переходному слою 3, индукционно упрочненный слой 2 имеет постепенно снижающийся градиента упрочнения. Индукционно упрочненный слой 2 имеет равномерную глубину по всей длине L защитной поверхности оси 1. Переходный слой 3 имеет глубину, по меньшей мере, в 1,5 раза превышающую глубину индукционно упрочненного слоя 2.

Пример 2

Примерный вариант осуществления традиционной оси с индукционно упрочненным слоем по всей длине поверхности оси для рельсовых транспортных средств согласно фиг. 2 состоит из поверхности оси 1, индукционно упрочненного слоя 2 и переходного слоя 3, причем все они идут по всей длине L поверхности оси 1. Индукционно упрочненный слой 2 содержится во всех цилиндрических участках 2a, в области посадочного места, корпуса оси, цапф и посадочного места уплотнительного кольца, в переходных частях 2b и во всей зоне для монтажа приводного редуктора 2c и в примыкающем переходном слое 3, с постепенно снижающимся градиентом упрочнения. Индукционно упрочненный слой 2 имеет равномерную глубину по всей длине L защитной поверхности оси 1. Переходный слой 3 имеет глубину, по меньшей мере, в 1,5 раза превышающую глубину индукционно упрочненного слоя 2.

Промышленная применимость

Вышеизложенное решение из индукционно упрочненного слоя по всей его длине и его частей предназначено для использования во всех моделях рельсовых транспортных средств, в частности, для сильнонагруженных рельсовых транспортных средств и для высокоскоростных рельсовых транспортных средств с высоким годовым пробегом, вызывающим миллионы циклов нагрузки.

Реферат

Ось для рельсовых транспортных средств изготовлена из термообработанного материала, при этом во всех цилиндрических частях (2a) и переходных частях (2b) по всей длине (L) поверхности оси (1) поверхность оси (1) формируется усиленным, индукционно упрочненным слоем (2), имеющим равномерную глубину от поверхности оси (1), и этот индукционно упрочненный слой (2) продолжается с переходным слоем (3) с постепенно снижающимся градиентом упрочнения. Глубина переходного слоя (3) по меньшей мере в 1,5 раза превышает глубину индукционно упрочненного слоя (2). Технический результат – повышение прочности оси. 1 з.п. ф-лы, 2 ил.

Комментарии