Подвеска с торсионной балкой - RU2394695C1

Код документа: RU2394695C1

Чертежи

Описание

Область техники

Настоящее изобретение относится к подвеске с торсионной балкой и, в частности, к конструкции крепления колесной пары к обоим концам торсионной балки, проходящей в направлении ширины транспортного средства.

Уровень техники

В некоторых патентах предшествующего уровня техники раскрыты подвески с торсионными балками и существуют различные известные технологии, относящиеся к подвеске с торсионной балкой (см., например, JP-U-7-71883 и JP-A-62-299402).

Обычная подвеска с торсионной балкой состоит из торсионной балки и креплений к корпусу, раскрытых в JP-U-7-71883 и JP-A-62-299402. Торсионная балка имеет вид одиночной трубы, включающей в себя крестовину и рычаг, при этом крестовина проходит в направлении ширины транспортного средства, а рычаг - от обоих концов крестовины в продольном направлении транспортного средства, посередине изогнутого участка. Крепления, соответственно, прикреплены к изогнутому участку.

Крепления к колесам расположены с противоположного конца изогнутого участка рычага, посередине оси. С другой стороны, трубные втулочные участи установлены с противоположного относительно креплений конца изогнутого участка и прикреплены с возможностью вращения к осевому элементу транспортного средства.

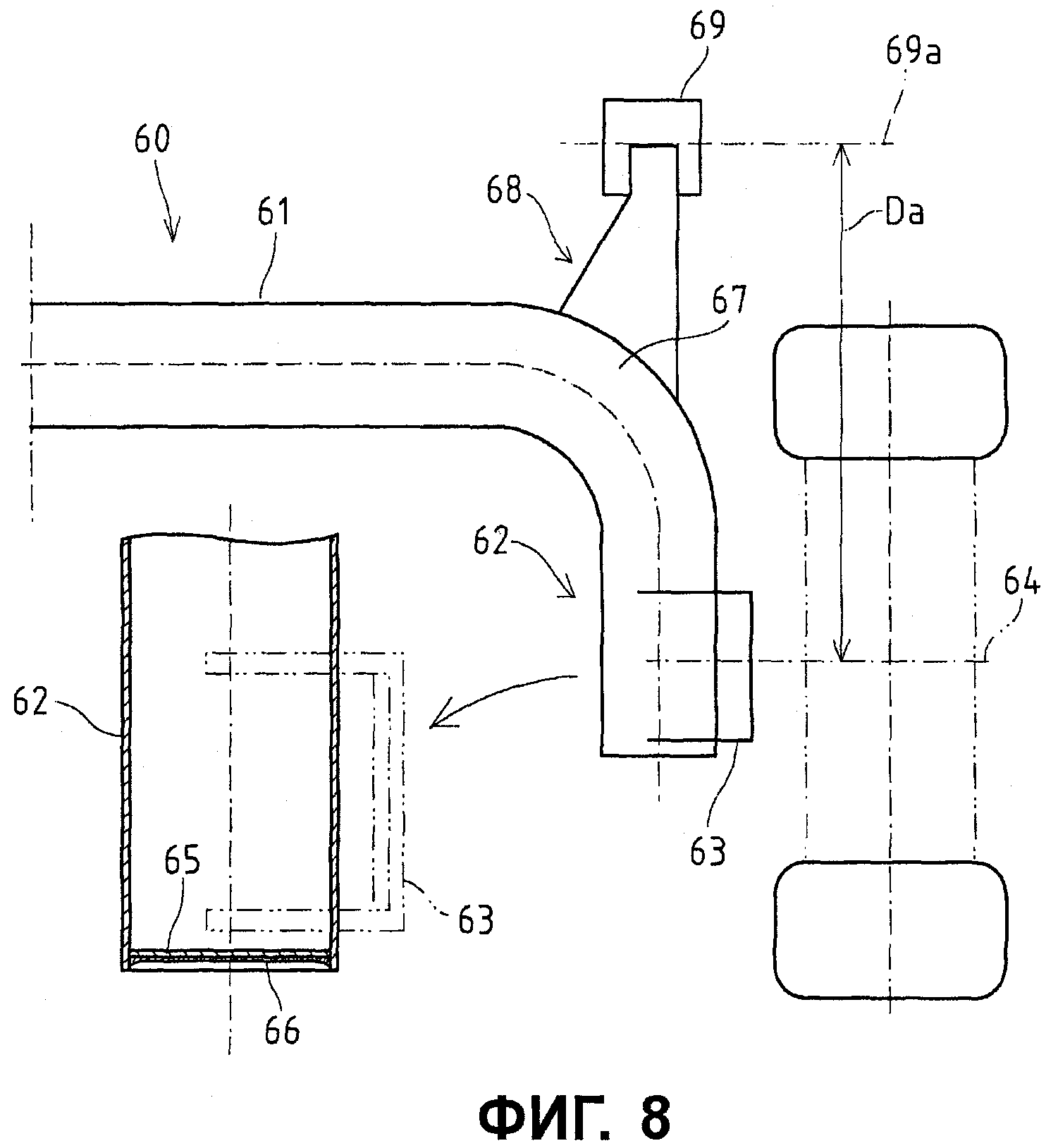

Конструкция обычной подвески с торсионной балкой будет описана далее со ссылкой на чертежи. Как показано на Фиг.8, торсионная балка 60 включает в себя рычаг 62 и крепления 63, причем рычаг 62 образован путем изгиба концов прямой трубы 61 почти под прямым углом, при этом каждое крепление 63 установлено на конце рычага 62, а ось 64 установлена в креплении 63. Крепление 68 прикреплено к изогнутому участку 67 между трубой 61 и рычагом 62.

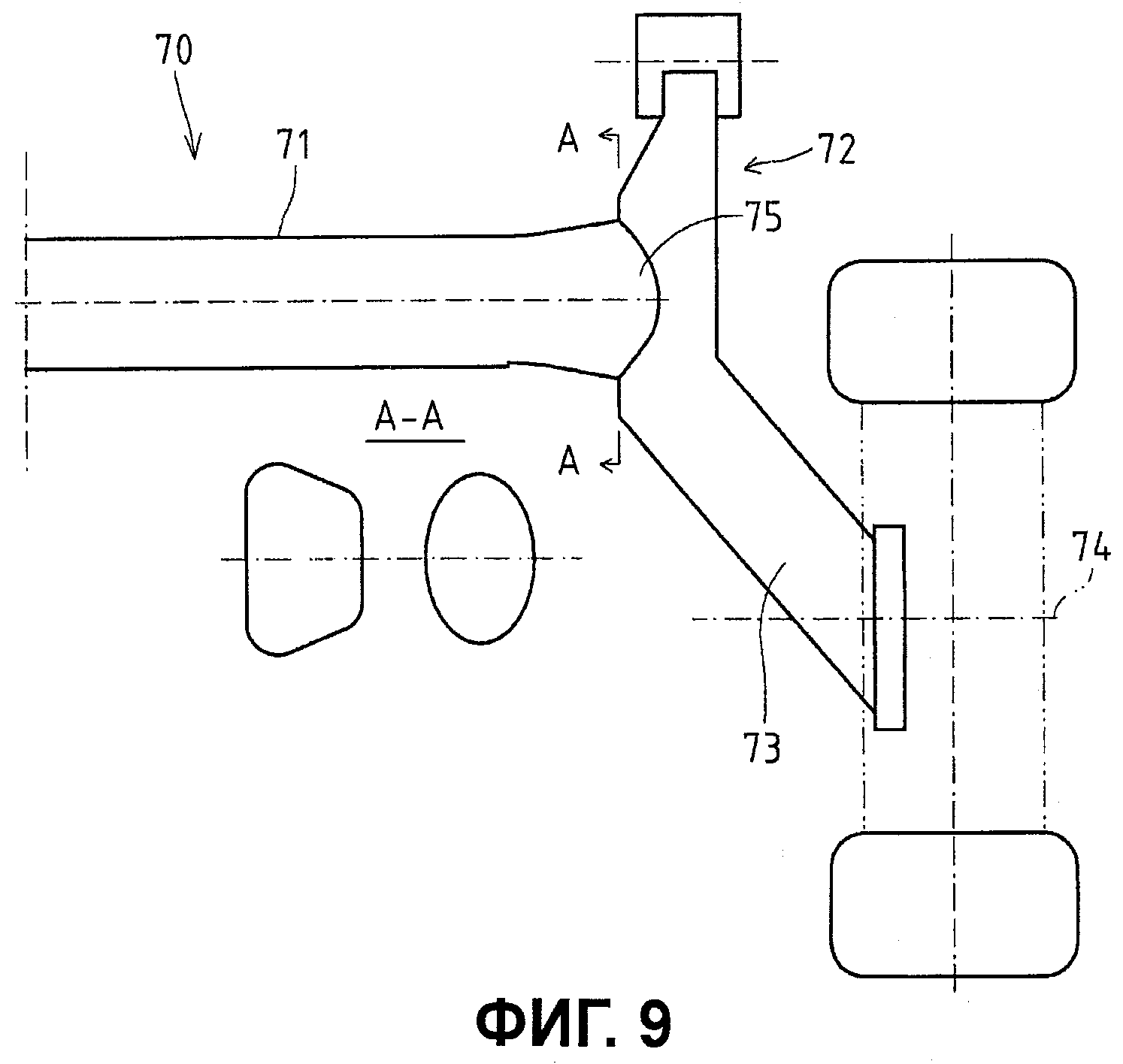

Далее будет описан другой вариант осуществления обычной подвески с торсионной балкой. Как показано на Фиг.9, торсионная балка 70 включает в себя прямую трубу 71 и крепления 72, причем крепления 72 прикреплены к обоим концам прямой трубы 71, и каждое крепление 72 выполнено в продольном направлении транспортного средства, образуя тем самым рычаг 73. Ось 74 установлена на рычаге 73.

В подвеске с торсионной балкой, представленной на Фиг.8, необходимо, чтобы рычаг 62 достигал оси 64 при изгибе трубы 61, поэтому требуется длинная труба 61, которая дороже стальной пластины; что приводит к увеличению затрат на материал.

В подвеске с торсионной балкой, представленной на Фиг.8, также необходимо, чтобы концы рычага заканчивались крышкой 65 со сварным швом 66 (см. Фиг.8), так как внутренняя часть трубы ржавеет, начиная с открытых концов, если концы рычага 62 открыты. К сожалению, такая конструкция вызывает увеличение расходов на изготовление и крепление крышки.

Что касается подвески с торсионной балкой, представленной на Фиг.8, требуется, чтобы заданное расстояние между осью 64 и центром 69а втулки 69, обеспеченной на конце крепления 68, точно соблюдалось. Однако местоположение оси 64 зависит от точности изгиба трубы 61, поэтому требуется высокая точность изгиба.

Что касается прочности подвески с торсионной балкой, представленной на Фиг.9, концы трубы 71 должны иметь трапециевидную или эллиптическую форму поперечного сечения или должны быть специально обработаны с целью образования переходной части 75 для креплений 72, что приводит к повышению затрат на производство трубы 71. Данная обработка затрагивает оставшуюся часть трубы 71, что порождает низкий объем выпуска.

Подвеска с торсионной балкой, представленная на Фиг.9, требует высокой точности при сопряжении креплений 72 и переходной части 75, так как если между переходной частью 75 и креплениями 72 образуется зазор, это приведет к прожогу или снижению прочности сварного шва.

Техническая задача изобретения - обеспечить новую подвеску с торсионной балкой, позволяющую достичь снижения производственных затрат и хорошего качества изготовления в свете вышеупомянутых проблем.

Сущность изобретения

Подвеска с торсионной балкой согласно первому объекту настоящего изобретения включает в себя торсионную балку, снабженную рычагами, полученными при помощи изгиба обоих концов трубы, и колесные крепления, вставленные в рычаги, при этом участок колесного крепления вставлен в открытый конец рычага, и колесные крепления приварены к рычагам.

Благодаря вышеупомянутой конструкции рычаг можно укоротить по длине колесного крепления. Таким образом, трубу, которая дороже стальной пластины, можно укоротить, сокращая тем самым затраты на материал. Кроме того, на этапе, предшествующем сварке, можно отрегулировать положение рычага. Следовательно, можно повысить точность изготовления торсионной балки.

В подвеске с торсионной балкой согласно изобретению сварной шов предпочтительно выполнен между внутренней периферией открытого конца и наружной периферией участка колесного крепления.

Благодаря вышеупомянутой конструкции сварной шов выполнен «внахлест» на переходном участке между упомянутым участком и рычагом, что позволяет предотвратить возникновение таких проблем, как прожог или недостаточная прочность. Таким образом, можно улучшить качество сварного шва, а также качество всей подвески с торсионной балкой.

В подвеске с торсионной балкой согласно изобретению открытый конец рычага предпочтительно закрыт колесным креплением.

Благодаря вышеупомянутой конструкции можно предотвратить ржавление внутренней части рычага у колесного крепления, без специального предохранения от ржавчины или подготовки другого элемента. Таким образом, снижается стоимость данных элементов.

В подвеске с торсионной балкой согласно изобретению колесное крепление предпочтительно включает в себя крепежную пластину для фиксации держателя колеса, снабженную сквозным отверстием, проходящим в направлении ширины транспортного средства; а также кронштейн держателя, включающий в себя первый участок, вставляемый в каждый открытый конец каждого рычага, и второй участок, прикрепляемый к крепежной пластине, при этом во втором участке выполнен открытый участок, образующий вместе с отверстием участок для установки вала.

Вышеописанная конструкция позволяет получить транспортное средство с задним приводом.

В подвеске с торсионной балкой согласно изобретению диаметр края первого участка предпочтительно имеет самый малый размер на всем первом участке.

Вышеупомянутая конструкция позволяет улучшить рабочие характеристики при вставке данного участка в открытый участок рычага.

Краткое описание чертежей

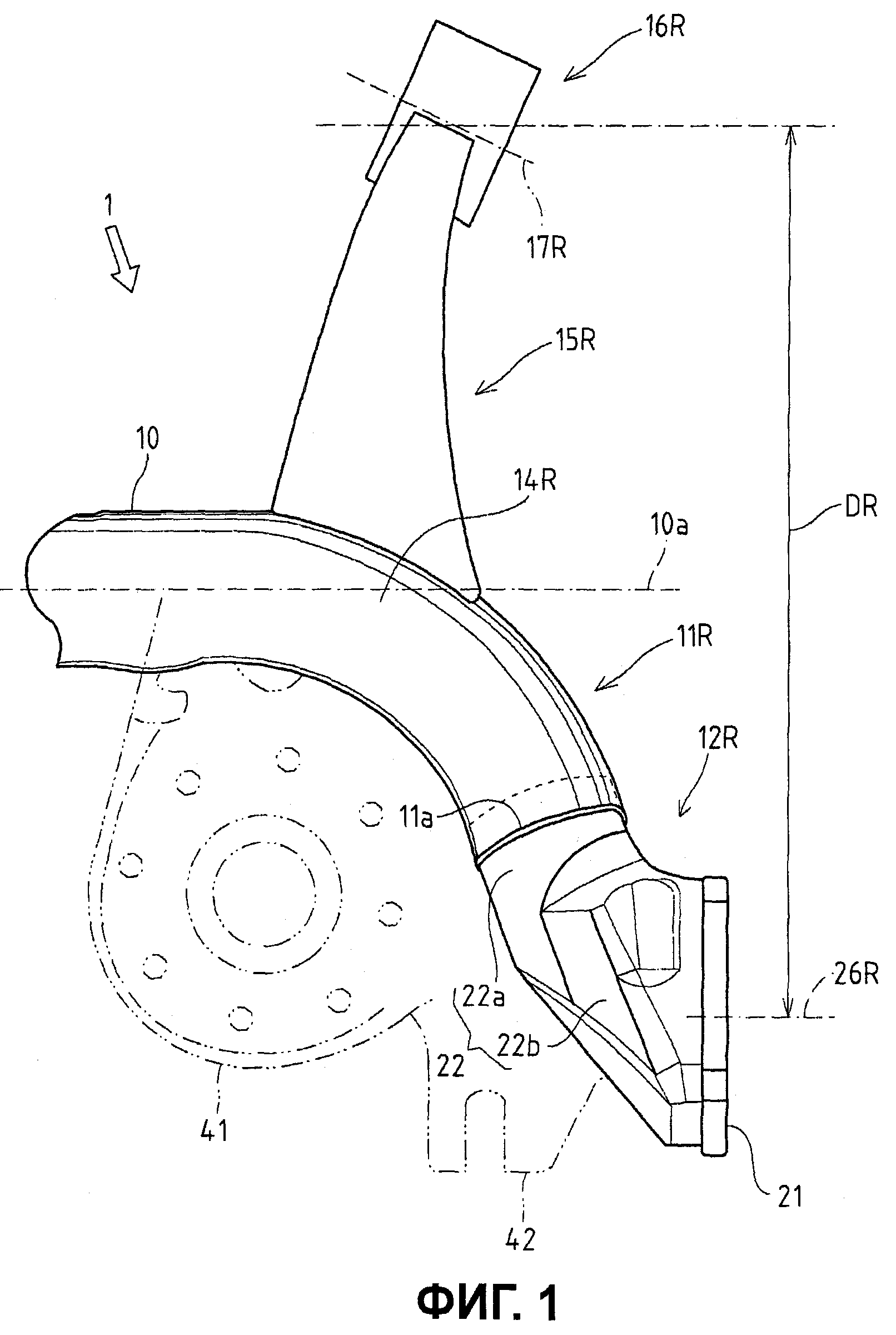

Фиг.1 - вид, на котором представлена торсионная балка и колесное крепление.

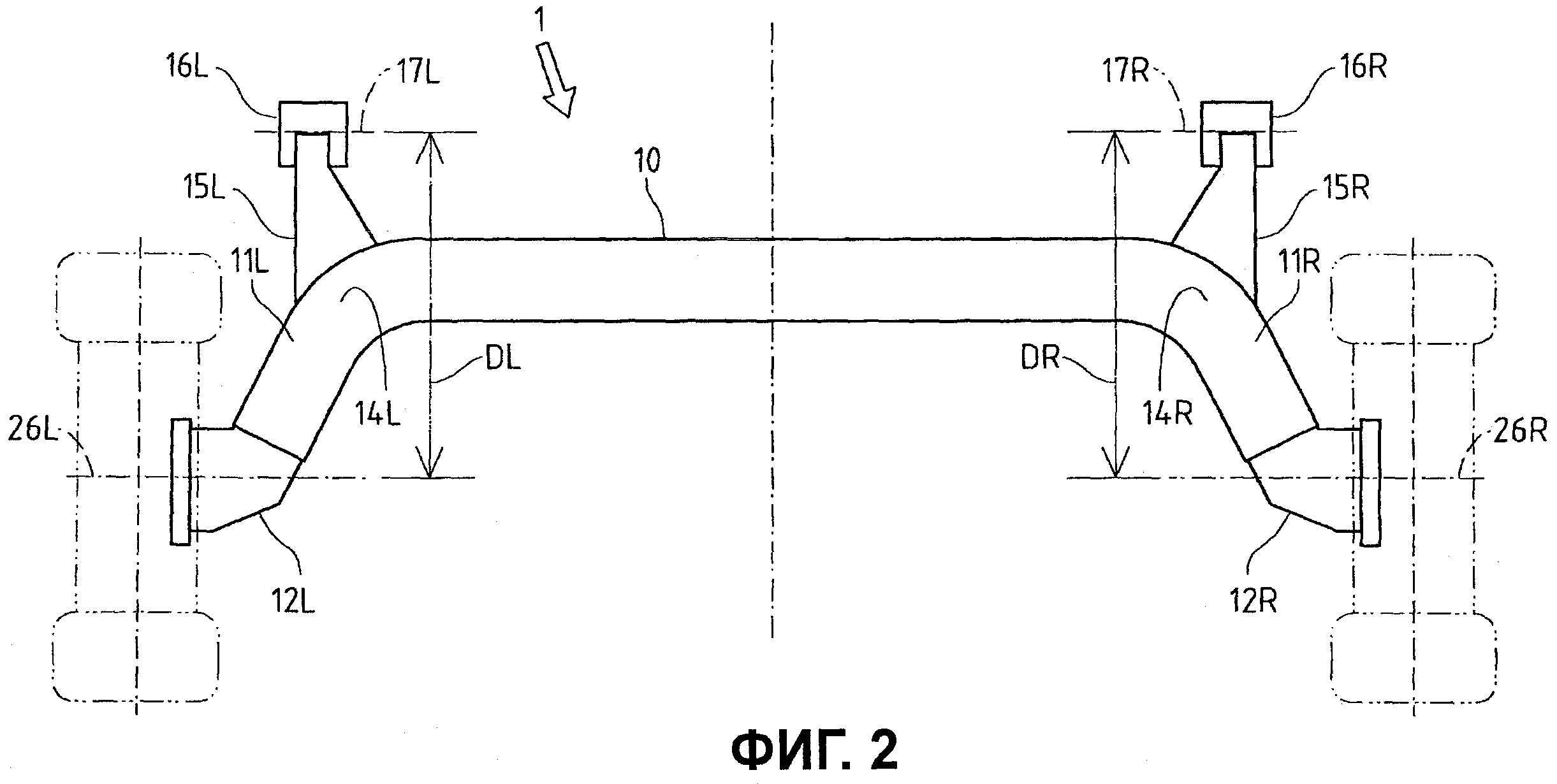

Фиг.2 - вид, на котором полностью представлена вся торсионная балка, к которой крепятся крепления.

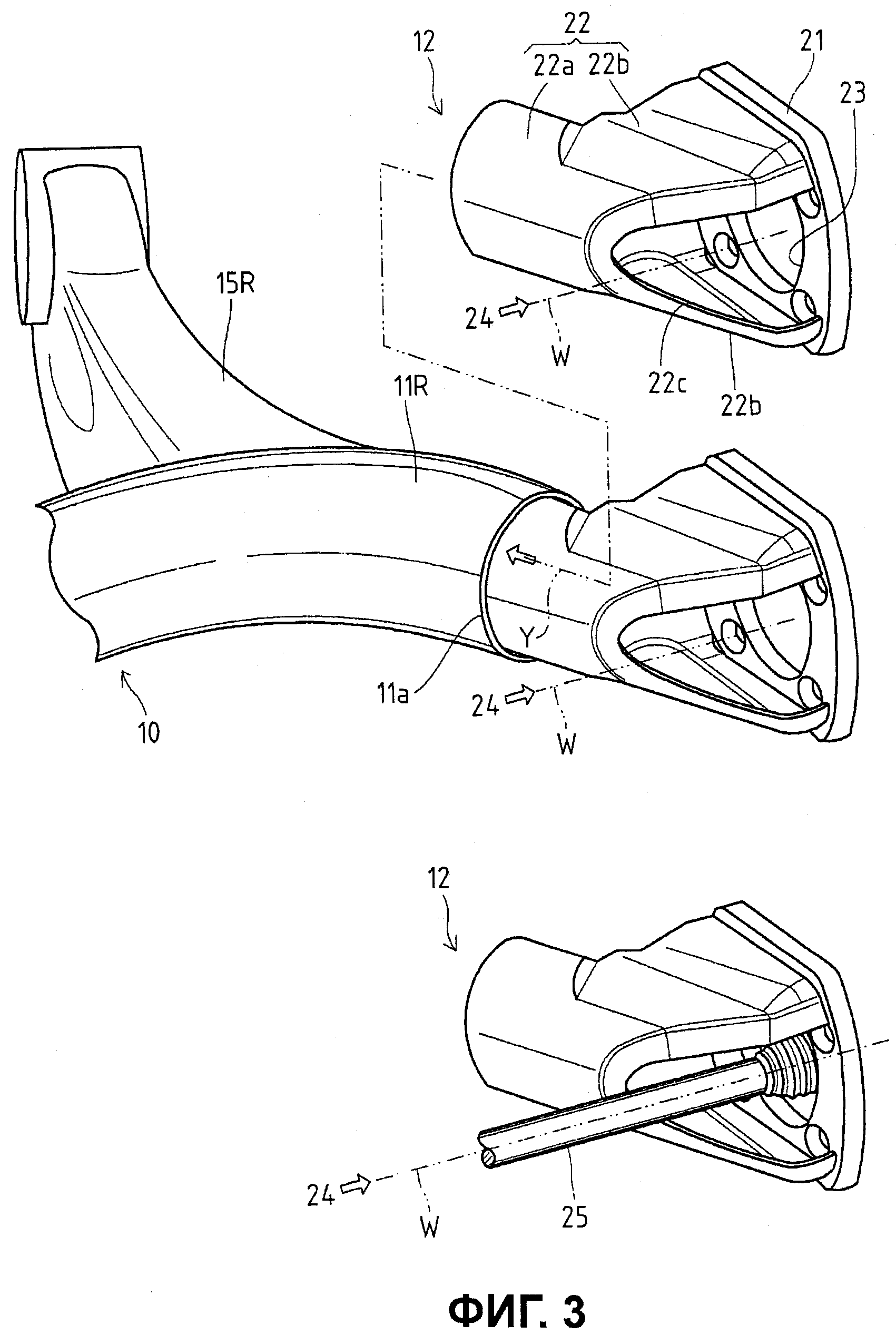

Фиг.3 - вид, на котором подробно показано крепление.

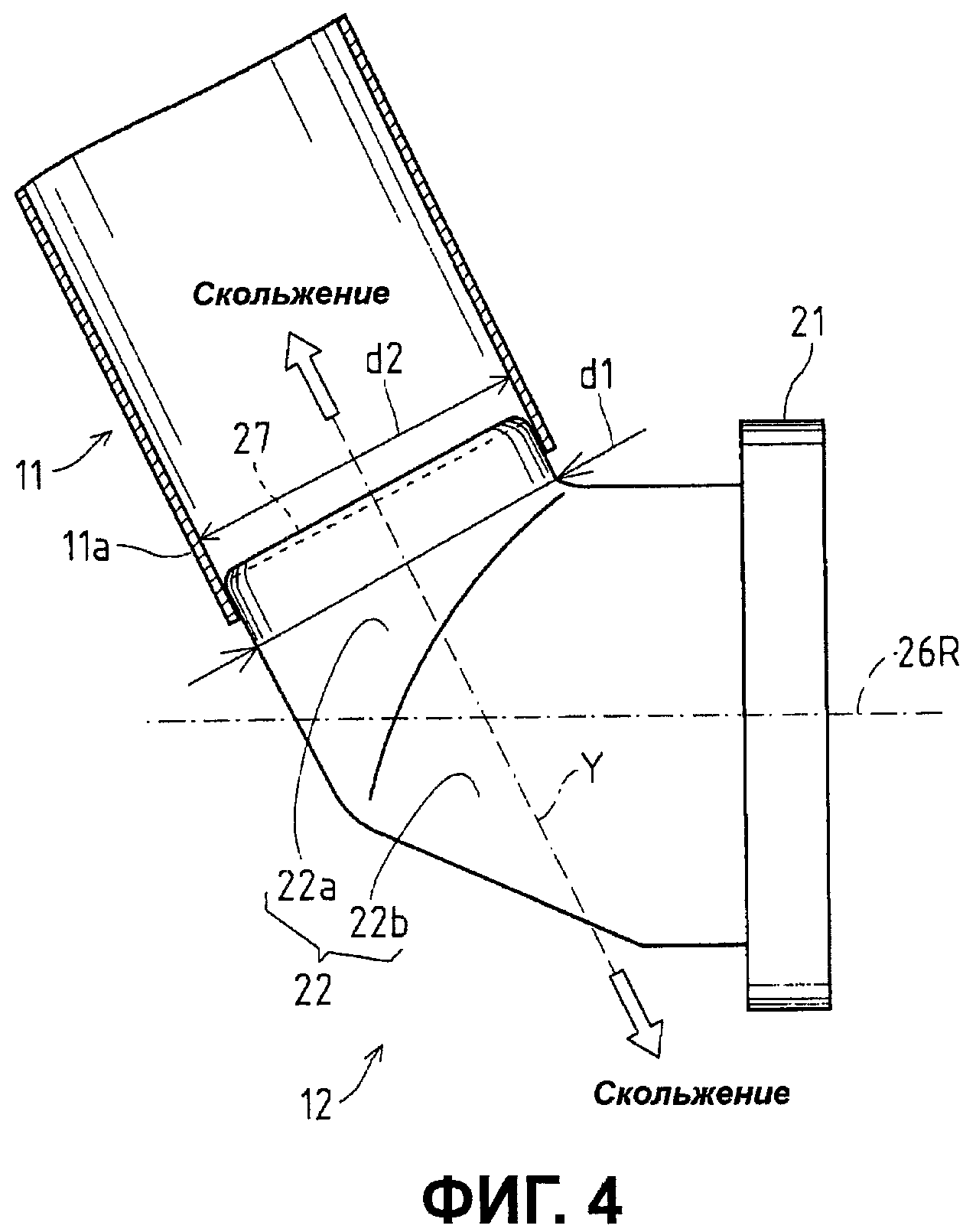

Фиг.4 - вид, на котором показано крепление, вставленное в рычаг.

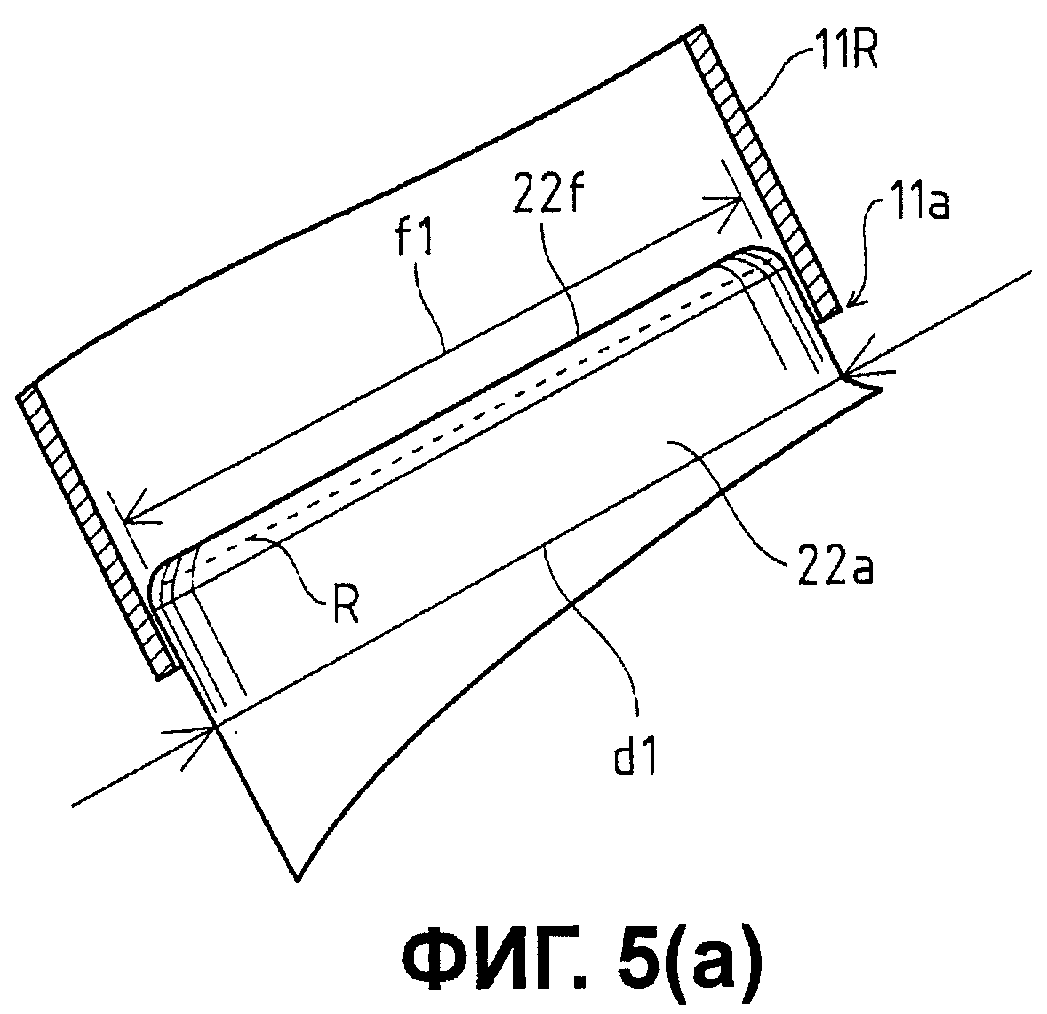

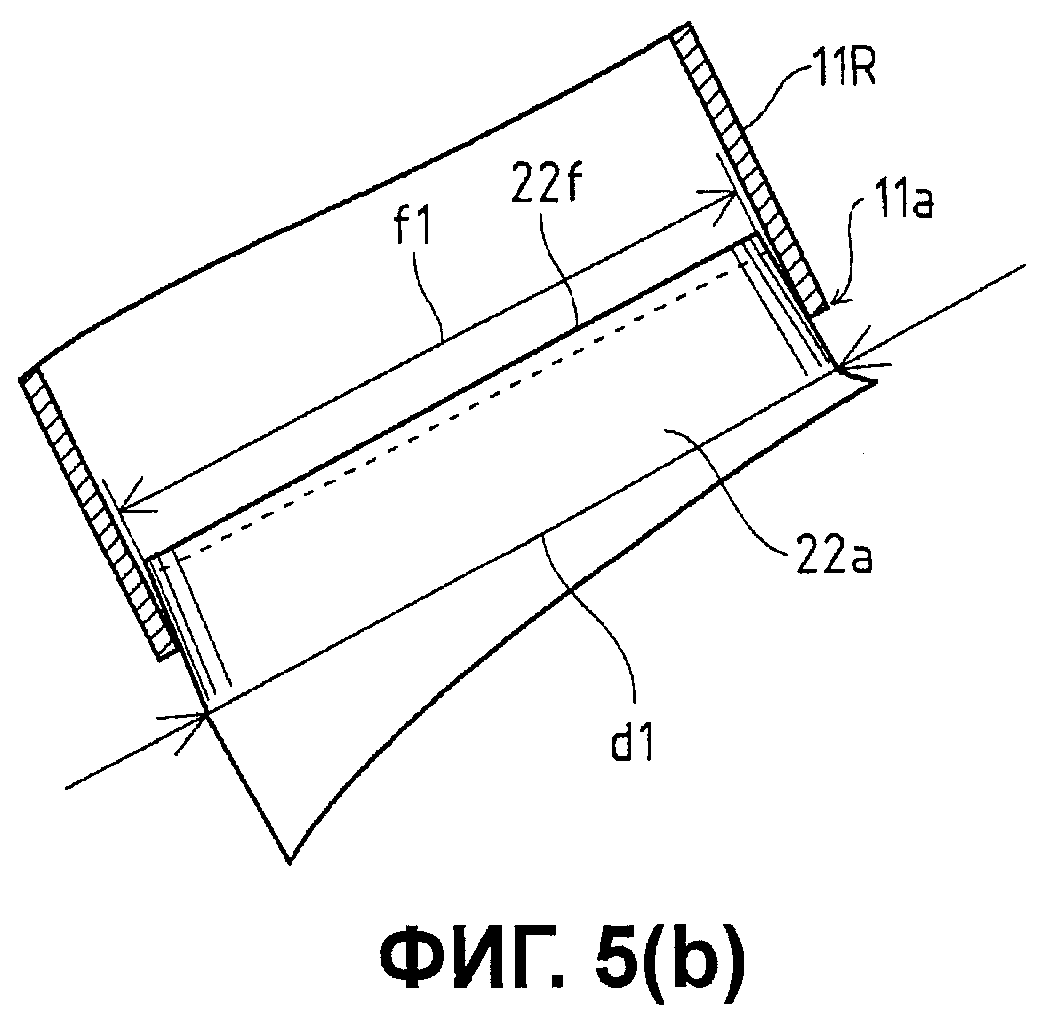

Фиг.5(а) - вид, на котором показан край участка, выполненного с фаской R, Фиг.5(b) - вид, на котором показан альтернативный вариант осуществления края участка, выполненного с сужением.

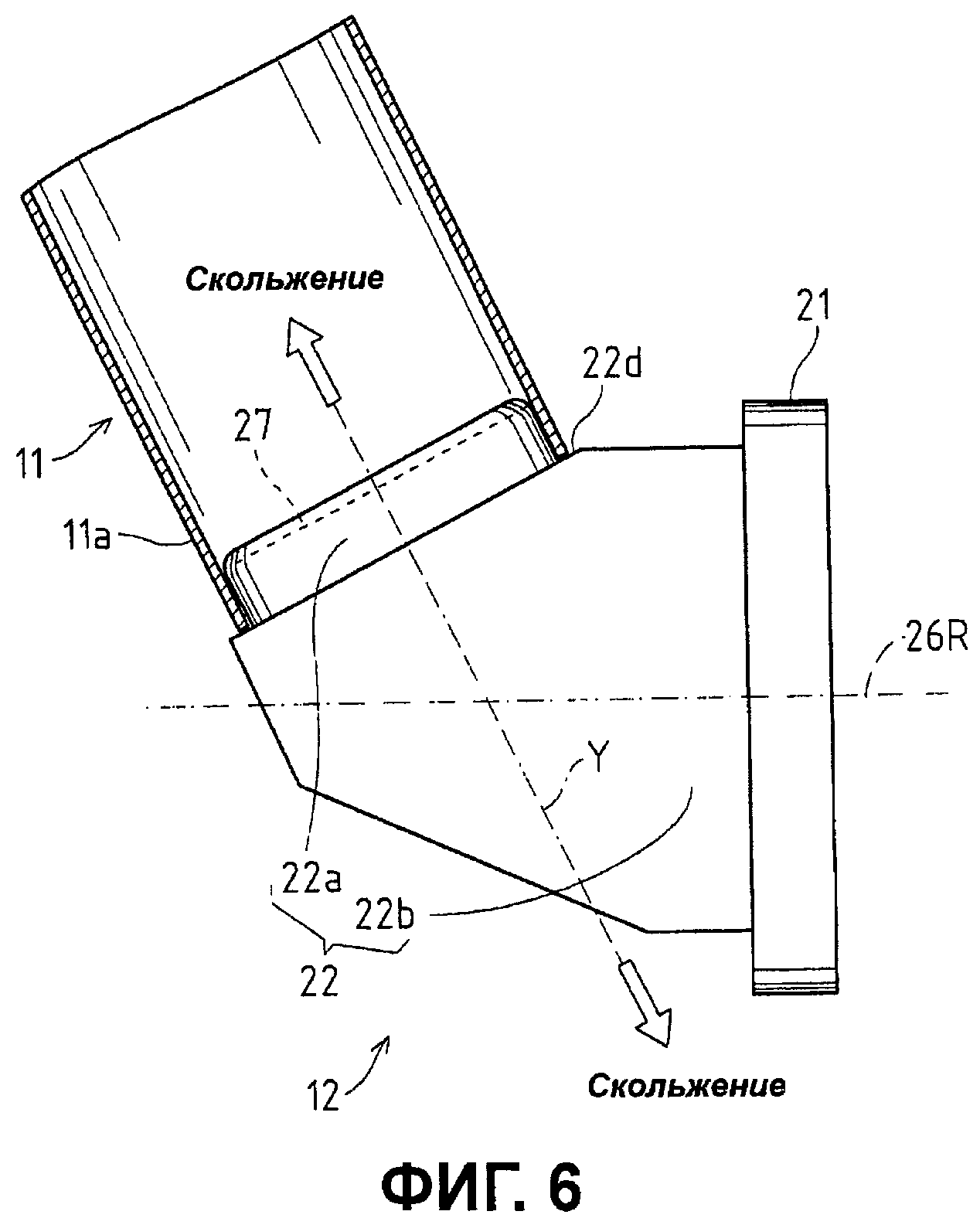

Фиг.6 - вид, на котором показано крепление, выполненное со ступенькой.

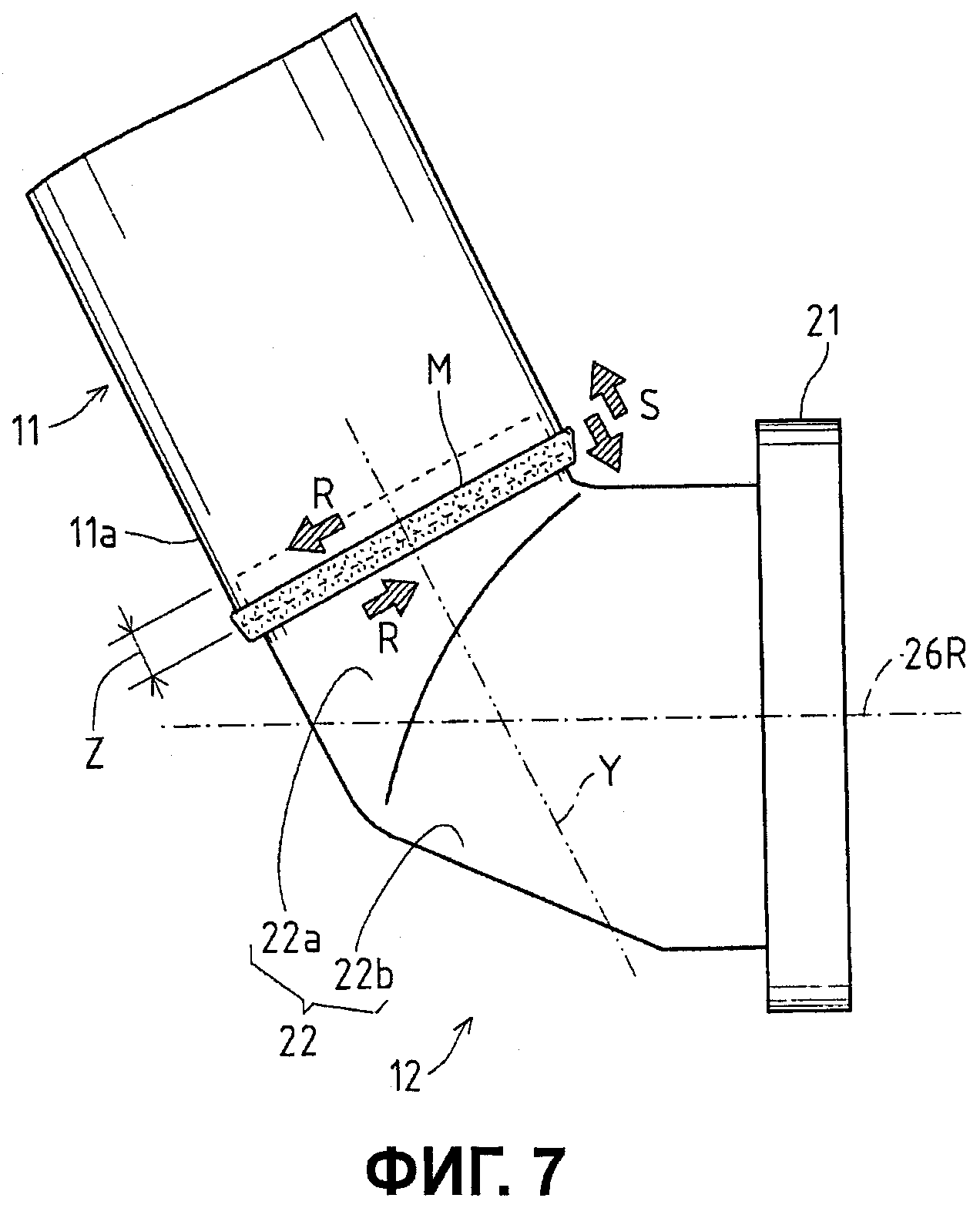

Фиг.7 - вид, на котором показано положение рычага, приваренного к креплению.

Фиг.8 - вид, на котором показана обычная торсионная балка.

Фиг.9 - вид, на котором показана другая обычная торсионная балка.

Подробное описание изобретения

Как показано на Фиг.1, торсионная балка 1 включает в себя рычаг 11R и колесное крепление 12R, причем рычаг образован при помощи изгиба конца трубы 10, а крепление содержит участок 22а, вставленный в открытый конец 11 рычага 11R.

Как показано на Фиг.1, труба 10 изогнута таким образом, что рычаг 11R направлен к задней части транспортного средства, когда торсионная балка 1 установлена в транспортное средство. На Фиг.1 верхняя сторона - передняя часть транспортного средства, а нижняя сторона - задняя часть транспортного средства, при этом рычаг 11R изогнут назад и располагается позади оси 10а трубы 10. Открытый конец 11 рычага 11R расположен впереди оси 26R. Вышеописанная конструкция позволяет укоротить рычаг 11R.

Правая сторона транспортного средства показана на Фиг.1, причем вышеупомянутая конструкция установлена с обеих сторон транспортного средства (см. Фиг.2). Торсионная балка 1 включает в себя корпусные крепления 15R и 15L для крепления к корпусу транспортного средства, приваренные к изогнутым участкам 14R и 14L соответственно, которые изготовлены при помощи изгиба трубы 10, и с каждого конца креплений 15R и 15L имеются втулки 16R и 16L, поворачивающиеся относительно оси (не показанной на чертеже) транспортного средства. Вышеописанная конструкция позволяет прикрепить торсионную балку 1 к транспортному средству с возможностью вращения.

Как показано на Фиг.1, открытый конец 11а рычага 11R не подвергнут дополнительной обработке в отношении трубы 10, а именно - не деформирован, и после изгиба трубы 10 остается таким же, как и до изгиба, что позволяет сократить производственные затраты.

Как показано на Фиг.1 и 3, крепление 12R включает в себя крепежную пластину 21 для крепления держателя колеса (не показана на чертеже) и кронштейн 22 держателя колеса. Крепление 12R обеспечивает опору для рессорной подушки 41 и участка кронштейна 42 амортизатора.

Как показано на Фиг.3, крепежная пластина 21 имеет отверстие 23, проходящее в направлении ширины W транспортного средства. Направление ширины W транспортного средства проходит через крепежную пластину 21. Следует отметить, что компонент крепежной пластины 21 особенно ограничен. Центры отверстий 23 и держателя колеса могут совпадать, так что крепежная пластина 21 может быть маленькой и легкой. Таким образом, другие части подвески с торсионной балкой имеют более свободную конструкцию.

Как показано на Фиг.1 и 3, кронштейн 22 держателя включает в себя вставку 22а и крепежный участок 22b, причем участок 22а вставлен в открытый конец 11а, а участок 22b продолжается наружу в направлении ширины транспортного средства от участка 22а, и его конец закреплен в крепежной пластине 21. Участок 22b расположен, как и крепежная пластина 21, в направлении ширины W транспортного средства.

Как показано на Фиг.4, участок 22а представляет собой трубу с внутренним диаметром d1. Диаметр d1 немного меньше внутреннего диаметра открытого конца 11а, что позволяет вставить участок 22а в открытый конец 11а посредством скольжения. Благодаря вышеупомянутой конструкции крепление 12R скользит в направлении оси Y рычага 11R. Кроме того, крепление 12R вставлено в открытый конец 11а рычага 11R позади транспортного средства, так что открытый конец 11а расположен впереди оси 26R в продольном направлении транспортного средства (см. Фиг.1).

Как показано на Фиг.5(а), край 22f участка 22а, вставленного в открытый конец 11а, образован диаметром f1. Диаметр f1 меньше диаметра d1.

Как показано на Фиг.5(а), край 22f снабжен закруглением R, так что диаметр края 22f меньше диаметра d1. В альтернативной конструкции, представленной на Фиг.5(b), участок 22а сведен на конус, так что диаметр края 22f меньше диаметра d1.

Благодаря вышеупомянутой конструкции между внутренней частью открытого конца 11а и диаметром края 22f имеется зазор. Таким образом, участок 22а можно плавно вставить в рычаг 11R. Это позволяет улучшить рабочие характеристики при вставке участка 22а в открытый конец 11а.

Как показано на Фиг.4, участок 22а закрывает открытый конец 11а. Кронштейн 22 держателя представляет собой трубку и включает в себя участок 22а и крышку 27, причем крышка прикреплена к участку 22а, так что открытый конец 11а закрыт участком 22а. Благодаря вышеупомянутой конструкции можно предотвратить ржавление внутренней части рычага 11R путем вставки крепления 15R в рычаг 11R.

Как показано на Фиг.3, открытый участок 22с выполнен в участке 22b кронштейна 22 держателя. Открытый участок 22с и сквозное отверстие 23 образуют участок 24 для установки вала. Открытый участок 22с выполнен с задней стороны транспортного средства. Открытый участок 22с выполнен не в той стороне участка 22b, где расположен участок 22а, так что участок 22а кронштейна держателя сохраняет жесткость.

Как показано на Фиг.3, участок 24 для установки вала выполнен в крепежной пластине 21 и кронштейне 22 держателя (участок 22b). Можно получить транспортное средство с задним приводом, в котором ведущий вал 25 вставлен в участок 24 для установки вала. Например, кронштейн держателя, снабженный участком 24 для установки вала, применим как к транспортному средству с передним приводом, так и к транспортному средству с полным приводом. Таким образом, кронштейн держателя может быть общим, что позволяет облегчить управление и снизить затраты. Размер сквозного отверстия 23 и открытого участка 22с может быть задан с учетом диаметра ведущего вала 25, способа крепления ведущего вала и жесткости каждого элемента.

Далее будет описана торсионная балка 1 в сборе.

Как показано на Фиг.2, рычаги 11R, 11L выполнены посредством изгиба обоих концов трубы 10, а крепления 12R, 12L вставлены в каждый открытый конец 11а. В данном случае крепления 12R и 12L могут перемещаться в направлении оси Y трубы (см. Фиг.4). Согласно вышеописанной конструкции, представленной на Фиг.5(а) или 5(b), легко получается конструкция, в которой крепления 12R и 12L вставлены в рычаги 11L и 11R.

Как показано на Фиг.2, крепления 15R и 15L примыкают к изогнутым участкам 14R и 14L, и положение креплений 12R, 12L, 15R и 15L относительно трубы 10 регулируется. В процессе данного регулирования крепления 12R и 12L устанавливают в фиксирующее приспособление (не показано на чертеже), крепления 15R и 15L также устанавливают в фиксирующее приспособление (не показано). Таким образом, расстояния DR, DL между осями 26R, 26L, привязанные к креплениями 12R, 12L и центрам 17R, 17L втулок 16R, 16L, заданы, как указанные на чертеже размеры.

Крепления 12R и 12L перемещаются независимо друг от друга, так что размеры DR и DL регулируются независимо, поэтому легко установить заданные размеры. В качестве альтернативы (см. Фиг.6), участок 22а кронштейна держателя 22 может иметь ступеньку 22d, выполняющую функцию упора, сопрягаемого с открытым концом 11а с целью фиксации положения рычага 11R.

Как показано на Фиг.1, если крепление 12R установлено в фиксирующем приспособлении, то угол выравнивания наклона оси 26R (угол схождения и угол развала) положительный. Как показано на Фиг.4, крепление 12R можно перемещать относительно рычага 11R, и между рычагом 11R и креплением 12R существует зазор, который можно использовать в качестве запаса для выравнивания, благодаря чему можно предотвратить возникновение таких проблем, как большая нагрузка на каждый элемент и изгиб каждого элемента.

Как показано на Фиг.4 и на вышеупомянутой конструкции, рычаг 11R можно перемещать, например, осуществляя установку осей 26R и 26L на заданном расстоянии (регулирование DR и DL) и выравнивание углового положения (угол схождения, угол развала), в результате чего можно увеличить допуски на точность изготовления каждого элемента, включая точность изгиба торсионной балки.

Как показано на Фиг.2 и видно на вышеупомянутой конструкции, когда крепления 12R и 12L и крепления 15R, 15L установлены в нужной позиции относительно трубы 10, их приваривают к трубе 10.

Как показано на Фиг.7, в сварном шве М (круговой сварной шов) между креплением 15R и рычагом 11R участок 22а вставлен в открытый конец 11а рычага 11R, так что между участком 22а и рычагом 11R существует участок нахлеста Z. Таким образом, можно предотвратить возникновение зазора между участком 22а и рычагом 11R, чтобы воспрепятствовать сквозному прожогу шва или образованию шва низкой прочности. Кроме того, тем самым можно улучшить качество сварного шва, а также качество всей подвески с торсионной балкой.

Как показано на Фиг.7, две нагрузки действуют при перемещении крепления 12 в направлении оси Y трубы рычага 11R (нагрузка S) и повороте его в направлении оси Y трубы (нагрузка R), при этом обе нагрузки S и R работают на сдвиг через сварной шов М между участком 22а и рычагом 11R. Во время сварки сдвигающая нагрузка больше допустимой растягивающей нагрузки, поэтому в данной конструкции при наличии действующих нагрузок S и R гарантирована прочность сварного шва. Другими словами, крепления 12 вставляют в рычаг 11R, что гарантирует образование нахлеста Z, а затем может быть выполнена сварка угловым швом с глубоким проплавлением, при помощи чего устраняется риск образования брака сварного шва, включая прожог, и обеспечивается надежность сварного шва.

Вариант осуществления настоящего изобретения описан как вышеупомянутая конструкция.

Как показано на Фиг.1, 2 и 4, подвеска с торсионной балкой включает в себя торсионную балку 1, снабженную рычагами 11R и 11L, выполненными изгибом обоих концов трубы 10, и колесные крепления 12R и 12L, вставленные в рычаги 11R и 11L соответственно, в которых вставляемые участки 22а креплений 12R и 12L вставляют в открытые концы 11а рычагов 11R и 11L, а крепления 12R и 12L приваривают к рычагам 11R и 11L.

Благодаря вышеупомянутой конструкции рычаги 11R, 11L можно укоротить по длине колесных креплений 12R, 12L. Таким образом, трубу 10, которая дороже стальной пластины, можно укоротить, сокращая тем самым затраты на материал.

У рычагов 11R, 11L не требуется обрабатывать кромки, поэтому можно сократить затраты на обработку.

На этапе, предшествующем сварке, можно отрегулировать положения рычагов 11R, 11L. Таким образом, можно повысить точность изготовления торсионной балки.

На этапе, предшествующем сварке, рычаги 11R, 11L можно переместить относительно открытых концов 11а, при этом регулирование посредством перемещения рычагов 11R, 11L позволяет установить оси 26R, 26L на заданном расстоянии (регулирование размеров DR, DL) и задать угловое положение (угол схождения, угол развала).

В соответствии с конструкцией колесных креплений 12R, 12L получают конструкции опорных поверхностей и размеры DL, DR, и в подвеске с торсионной балкой 1 торсионная балка является общей, применима в различных транспортных средствах и легко крепится к корпусу.

Как показано на Фиг.7, сварной шов выполнен между внутренней периферией открытого конца 11а и наружной периферией участка 22а.

Благодаря вышеупомянутой конструкции сварной шов выполнен на участке нахлеста Z между участком 22а и рычагом 11R, 11L, что позволяет предотвратить возникновение таких проблем, как прожог или недостаточная прочность. Таким образом, можно улучшить качество сварного шва, а также качество самой подвески с торсионной балкой.

Сварку выполняют угловым швом, в частности, например, можно выполнить сварку угловым швом с глубоким проплавлением, что позволяет предотвратить получение слабого сварного шва с дефектами, включая прожог, и гарантировать прочность сварного шва.

Как показано на Фиг.4, открытый конец 11а закрыт колесным креплением 12R (крышка 27).

Благодаря вышеупомянутой конструкции можно предотвратить ржавление внутренней части рычага 11R у колесного крепления, без специального предохранения от ржавчины или подготовки другого элемента. Таким образом, снижена стоимость данных элементов.

Как показано на Фиг.1 и 4, крепление 12R включает в себя крепежную пластину 21 для крепления держателя колеса (не показанного на чертеже), при этом крепежная пластина 21 снабжена сквозным отверстием 26 в направлении ширины W транспортного средства, а кронштейн держателя 22 включает в себя вставляемый участок 22а, который вставляют в каждый открытый конец 11а каждого рычага 11R, и фиксирующий участок 22b, прикрепленный к крепежной пластине 21. В данной конструкции открытый участок 11а выполнен в участке 22b, и открытый участок 11а вместе с отверстием 23 образуют участок 24 для вала.

Благодаря вышеупомянутой конструкции можно получить транспортное средство с задним приводом. Например, кронштейн держателя, снабженный участком 24 для установки вала, применим как к транспортному средству с передним приводом, так и к транспортному средству с полным приводом. Таким образом, кронштейн держателя может быть общим, что позволяет облегчить управление и снизить затраты.

Как показано на Фиг.5(а), в участке 22а кронштейна 22 держателя край 22f участка 22а, вставляемый в открытый конец 11а, имеет диаметр f1. Диаметр f1 меньше диаметра d1 участка 22а.

Вышеупомянутая конструкция позволяет улучшить рабочие характеристики при вставке упомянутого участка в открытый участок рычага.

Промышленная применимость

Настоящее изобретение применимо в качестве подвески с торсионной балкой.

Реферат

Изобретение относится к области автомобилестроения. Подвеска содержит торсионную балку, представляющую собой полую трубу с изогнутыми концами, образующими рычаги. В открытые концы рычагов вставлены колесные крепления и закреплены посредством сварки. Колесные крепления содержат пластины с центральным отверстием для крепления кулака колеса. Центральное отверстие пластины предназначено для размещения вала привода колеса. Закрепление балки на корпусе транспортного средства осуществляется при помощи корпусных креплений, приваренных в области изгибов трубы. Достигается повышение точности изготовления торсионной балки. 6 з.п. ф-лы, 9 ил.

Комментарии