Ось моста в сборе - RU2658248C1

Код документа: RU2658248C1

Чертежи

Описание

Область техники, к которой относится настоящее изобретение

Настоящее изобретение относится к оси моста в сборе, в частности, для использования в грузовых автомобилях.

Предшествующий уровень техники настоящего изобретения

Оси моста в сборе давно известны из уровня техники. Известна также практика установки вспомогательных приводов - таких как, например, индивидуальные гидроприводы колес - на осях моста в сборе в области подвески колес, например, для обеспечения маневренности прицепа после отцепления тягача; или же, например, для обеспечения возможности передачи дополнительной приводной мощности на отдельные колеса на крутых склонах и/или при тяжелой нагрузке. В прошлом уже было внесено существенное усовершенствование, которое заключалось в том, что в корпус жесткой оси были встроены гидравлические линии, необходимые для снабжения дополнительного привода соответствующей гидравлической жидкостью. Поскольку, соответственно, гидравлические линии должны подводиться к дополнительному приводу через невращающуюся часть подвески колеса, и - если гидравлические линии не встроены в корпус оси - это может потребовать чрезмерно сложной системы линий, занимающей много места и подверженной отказам, до сих пор использовались корпуса осей, способные вмещать в себя гидравлические линии. Однако эти корпуса осей демонстрируют крайнюю неэффективность из-за своего чрезмерного веса. Кроме того, выполнение отверстий в корпусе оси намного увеличивает производственные расходы. Следовательно, существует потребность в дальнейшем усовершенствовании в части снижения веса корпусов осей с интегрированными гидравлическими линиями, а также в части упрощении процесса производства таких корпусов.

Цель настоящего изобретения заключается в том, чтобы предложить ось моста в сборе, обладающую меньшим весом и более простую в производстве, но по-прежнему удовлетворяющую высоким требованиям к прочности и долговечности при работе под нагрузкой. Кроме того, предложен способ производства оси моста в сборе, который может быть реализован более простым и экономичным образом в сравнении с ранее известными способами производства.

Эти цели достигаются с помощью оси моста в сборе по п. 1 формулы изобретения и способа производства оси моста в сборе по п. 11 формулы изобретения. Прочие преимущества и признаки настоящего изобретения раскрыты в зависимых пунктах формулы изобретения.

Краткое раскрытие настоящего изобретения

Согласно настоящему изобретению ось моста в сборе включает в себя поворотную цапфу и трубчатую балку оси; при этом указанная поворотная цапфа выполнена - по меньшей мере, локально - вращательно-симметричной относительно оси цапфы и характеризуется наличием канала, который идет по существу параллельно оси цапфы; при этом трубчатая балка оси выполнена в виде полого тела, вытянутого по существу вдоль оси трубы; при этом трубчатая балка оси снабжена прорезью или отверстием, проходящим перпендикулярно оси трубы; при этом предусмотрен линейный элемент, который может входить в герметичное соединение с каналом и пропускаться через прорезь или отверстие, выполненное в трубчатой балке оси. В предпочтительном варианте ось моста в сборе представляет собой жесткую ось грузового автомобиля, выполненную с возможностью подачи на вспомогательный привод, установленный на оси моста в сборе, соответствующей приводной жидкости по трубопроводам, проходящим через внутреннее пространство оси, таким как канал в поворотной цапфе. В контексте настоящего документа поворотная цапфа оси моста в сборе предпочтительно представляет собой твердотельную ось, снабженную каналом, по которому может протекать, например, гидравлическая жидкость. В предпочтительном варианте поворотная цапфа по своей внешней торцевой поверхности выполнена вращательно-симметричной относительно оси цапфы; при этом, например, ступица колеса транспортного средства может быть установлена или предпочтительно устанавливается на этой внешней торцевой поверхности с возможностью свободного вращения относительно оси цапфы. Расположение канала внутри поворотной цапфы, который проходит параллельно оси цапфы и, таким образом, заканчивается на соответствующих торцах поворотной цапфы, обеспечивает преимущество, которое состоит в том, что в данном случае отпадает необходимость в наличии каких-либо боковых отверстий в поворотной цапфе, выполнение которых могло бы снизить прочность указанной цапфы и увеличить производственные расходы. В этом смысле в предпочтительном варианте можно избежать необходимости выполнения бокового отверстия в поворотной цапфе, которое должно совпадать с отверстием, идущим вдоль оси поворотной цапфы в ее внутреннем пространстве. Трубчатая балка оси предпочтительно выполнена в виде полого тела, т.е. особо предпочтительно она выполнена в виде полого цилиндра. В наиболее предпочтительном варианте своего осуществления трубчатая балка оси состоит из нескольких пустотелых сегментов, которые могут быть соединены или предпочтительно соединены друг с другом. В предпочтительном варианте трубчатая балка оси идет по существу вдоль оси трубы, и в наиболее предпочтительном варианте она выполнена - по меньшей мере, локально - вращательно-симметричной относительно оси трубы. Кроме того, трубчатая балка оси содержит прорезь или отверстие, выполненное в поперечном направлении к оси трубы, а в наиболее предпочтительном варианте - выполненное перпендикулярно оси трубы в стенке трубчатой балки оси. Прорезь или отверстие служит, в частности, для вывода из внутреннего пространства трубчатой балки оси линейного элемента, который может быть подсоединен или предпочтительно подсоединен к торцу поворотной цапфы, обращенному в сторону трубчатой балки оси. Для этого в предпочтительном варианте предусмотрена прорезь или отверстие, выполненное таким образом, чтобы во время монтажа оси моста в сборе линейный элемент можно было вывести наружу из внутреннего пространства трубчатой балки оси через указанную прорезь или отверстие. В наиболее предпочтительном варианте линейный элемент представляет собой гидравлическую линию, например, шланг высокого давления, изначально рассчитанный на то, чтобы выдерживать высокое давление гидравлической жидкости, но сохраняющий определенную гибкость, благодаря чему можно легко смонтировать ось моста в сборе, в частности, без труда пропустить линейный элемент через отверстие в трубчатой балке оси. В предпочтительном варианте, когда ось моста в сборе находится в собранном состоянии, линейный элемент сообщается по текучей среде с каналом поворотной цапфы; при этом он выведен наружу через прорезь или отверстие в трубчатой балке оси для соединения с гидравлической системой так, чтобы его торцевая поверхность была обращена в сторону от поворотной цапфы. В сравнении с известными решениями предшествующего уровня техники сочетание поворотной цапфы, выполненной в виде твердотельного тела, с трубчатой балкой оси, выполненной в виде полого тела, обеспечивает существенное снижение веса оси моста в сборе; при этом существенное снижение веса оси моста в сборе обеспечивается, в частности, полнотелым участком оси моста в сборе с сохранением примерно такого же сопротивления изгибанию и кручению. Вместе с тем просто за счет установки и подсоединения линейного элемента к каналу поворотной цапфы может быть без труда обеспечена подача гидравлической жидкости на вспомогательный привод, который может быть подсоединен к оси моста в сборе.

Одно из преимуществ описываемого решения состоит в том, что поворотная цапфа характеризуется определенной длиной вдоль своей оси, а трубчатая балка оси характеризуется определенной длиной вдоль оси трубы; при этом коэффициент отношения длины цапфы к длине трубы лежит в пределах от 0,1 до 1,2; в предпочтительном варианте - от 0,2 до 1; а в наиболее предпочтительном варианте - примерно от 0,4 до 0,7. Было установлено, что вес оси моста в сборе может быть уменьшен, в частности, если коэффициент отношения длины цапфы к длине трубы выдерживается на уровне примерно от 0,1 до 1,2. Вместе с тем такое отношение обеспечивает свободное пространство для размещения всех необходимых систем, таких как подвеска колеса, держатели тормозных колодок и рычаг подвески, на поворотной цапфе или в переходной области между поворотной цапфой и трубчатой балкой оси. Эксперименты, проведенные заявителем, показали, что при коэффициенте отношения длины цапфы к длине трубы в диапазоне от 0,2 до 1, в частности, для величин ширины колеи в соответствии с текущими требованиями производителей грузовых автомобилей наиболее приемлемые значения веса могут быть получены с использованием стандартных заготовок для производства поворотной цапфы. При этом из полуфабрикатов или заготовок поворотных цапф одного и того же типа оказывается выгодным производить, насколько это возможно, как поворотные цапфы, рассчитанные на установку вспомогательного привода, так и поворотные цапфы для жестких осей грузовых автомобилей без вспомогательного привода и, соответственно, без систем гидравлических линий. По результатам моделирования, проведенного заявителем, в частности, в отношении указанных требований, предпочтительный коэффициент отношения длины цапфы к длине трубы в диапазоне от 0,2 до 1 обеспечивает наиболее низкие значения веса всей оси моста в сборе. Для наиболее тяжелогрузных автомобилей максимальную эффективность в этом смысле обеспечивает коэффициенты отношения длины цапфы к длине трубы, лежащие в пределах от 0,4 до 0,7; при этом, в частности, минимальное значение 0,4 отношения длинны цапфы к длине трубы дает относительно длинную поворотную цапфу в сравнении с трубчатой балкой оси. Это обусловлено тем, что для тяжелогрузных автомобилей, таких как, например, тяжеловозы, оси моста в сборе должны быть максимально компактными; при этом длина цапфы должна составлять, как минимум, 0,4 длины трубы. Кроме того, для уменьшения веса этих транспортных средств наибольший эффект достигается в том случае, если максимальное значение длины цапфы относительно длины трубы не превышает коэффициент 0,7 соотношения этих двух длин, поскольку вследствие этого пропорциональная часть пустотелого участка оси моста в сборе будет максимальной.

Трубчатая балка оси обеспечивает преимущество, состоящее в том, что она характеризуется наличием первой соединительной области, которая предпочтительно выполнена с возможностью получения эффективного неразъемного соединения материала с поворотной цапфой. В предпочтительном варианте трубчатая балка оси содержит соединительную область, предпочтительно с пазом, в который может быть вставлена поворотная цапфа, по меньшей мере, локально, и в который эффективно упирается поворотная цапфа в полностью вставленном состоянии. В частности, в предпочтительном варианте соединительная область трубчатой балки оси представляет собой цилиндрическую внутреннюю поверхность трубчатой балки оси, диаметр которой превышает диаметр внутренней поверхности трубчатой балки оси, граничащей с соединительной областью. Для получения сварного соединения с использованием, например, технологии термической сварки предпочтительно, чтобы первая соединительная область характеризовалась наличием фаски, взаимодействующей с соответствующей фаской на поворотной цапфе для облегчения введения свариваемого материала с целью получения сварного соединения. В альтернативном варианте предпочтительно, чтобы первая соединительная область содержала также капиллярные каналы, выполненные с возможностью, в частности, обеспечения перетекания расплавленного присадочного металла вдоль первой соединительной области в промежуточную область между трубчатой балкой оси и поворотной цапфой для получения за счет этого прочного сварного соединения.

В предпочтительном варианте первая соединительная область перекрывает присоединительную область цапфы; при этом указанное перекрытие характеризуется определенной длиной, коэффициент отношения которой к длине цапфы лежит в диапазоне от 0,05 до 0.4; в предпочтительном варианте - от 0,1 до 0,3; а в наиболее предпочтительном варианте - от 0,15 до 0,20. Перекрытие первой соединительной области с присоединительной областью цапфы предпочтительно облегчает монтаж оси моста в сборе, так как в предпочтительном варианте поворотная цапфа со своей присоединительной областью может быть вдвинута в первую соединительную область трубчатой балки оси и таким образом зафиксирована в ней с предотвращением, по меньшей мере, смещения относительно трубчатой балки оси в направлении, перпендикулярном оси трубы. Затем между поворотной цапфой и трубчатой балкой оси может быть выполнен сварной шов; при этом длина перекрытия в осевом направлении гарантирует, в частности, поглощение изгибающих моментов, возникающих между поворотной цапфой и трубчатой балкой оси, рычагом. Было установлено, что требования к изгибающим моментам, которые должны быть поглощены соединением между поворотной цапфой и трубчатой балкой оси, могут быть удовлетворены осью моста в сборе, в частности, при коэффициенте отношения длины осевого перекрытия к длине цапфы в диапазоне от 0,05 до 0,4. В контексте настоящего изобретения наиболее предпочтительный коэффициент отношения от 0,1 до 0,3 способствует, в частности, снижению веса, поскольку коэффициент отношения длины осевого перекрытия к длине цапфы выбирается таким образом, чтобы он не превышал 0,3; вместе с тем, однако, при коэффициенте отношения 0,1 гарантируется достаточное перекрытие, чтобы можно было получить прочное соединение между первой соединительной областью и присоединительной областью цапфы. Для упомянутых выше большегрузных автомобилей, эксплуатируемых в особо тяжелых условиях, подходит диапазон от 0,15 до 0,2, который, во-первых, гарантирует высокую прочность, а во-вторых, - при компактной конструкции, как самой трубчатой балки оси, так и соединительной области между поворотной цапфой и трубчатой балкой оси, - обеспечивает оптимальный компромисс между снижением веса и передачей особо больших усилий и изгибающих моментов.

Кроме того, в предпочтительном варианте в зоне перекрытия первой соединительной областью присоединительной области цапфы предусмотрен зазор, пригодный для введения связующего вещества. К связующим веществам в контексте настоящего изобретения относится, в частности, присадочный металл или клей. Зазор между первой соединительной областью и присоединительной областью цапфы также облегчает монтаж оси моста в сборе, поскольку поворотная цапфа и трубчатая балка оси могут быть прижаты друг к другу без прикладывания больших усилий, после чего в зазор может быть введено соответствующее связующее вещество для получения особо прочного неразъемного соединения, которое также занимает большую площадь, зависящую от длины осевого перекрытия между поворотной цапфой и трубчатой балкой оси. В контексте настоящего изобретения наибольшее предпочтение отдается использованию связующего вещества, поскольку таким способом могут быть соединены между собой разные производственные материалы, из которых изготовлены поворотная цапфа и трубчатая балка оси, с получением неразъемного соединения, а также обеспечены максимальные значения прочности соединения в соединительной области. Предпочтительно использовать клей, если неразъемное соединение должно быть выполнено с минимальными затратами и без нагревания.

Еще одно преимущество поворотной цапфы состоит в том, что она характеризуется наличием соединительного участка со средством зацепления, обеспечивающим герметичное соединение линейного элемента с каналом. Таким средством зацепления соединительного участка может служить, например, резьба или штыковой замок, что позволяет создать надлежаще разъемное соединение с геометрическим замыканием и/или тугой посадкой между соединительным участком на поворотной цапфе и соответствующей геометрией зацепления линейного элемента. Соединение с геометрическим замыканием обладает преимуществом, которое заключается в том, что оно может многократно размыкаться без повреждения материала. В альтернативном варианте для максимального продления срока службы соединения между линейным элементом и каналом предпочтительно, чтобы в качестве замены или в дополнение к соединению с геометрическим замыканием было предусмотрено неразъемное соединение. В данном случае рекомендуется использовать, главным образом, клей, который в наиболее предпочтительном варианте может соединять друг с другом разные материалы, из которых изготовлены поворотная цапфа и соответствующая замыкающая геометрия линейного элемента, с образованием неразъемного соединения. В предпочтительном варианте за счет создания неразъемного соединения между линейным элементом и соединительным участком поворотной цапфы может быть получена не требующая технического обслуживания переходная область между поворотной цапфой и линейным элементом.

В наиболее предпочтительном варианте осуществления настоящего изобретения поворотная цапфа и трубчатая балка оси соединены друг с другом путем неразъемного соединения материала с использованием технологии термической сварки. В контексте настоящего документа технология термической сварки предпочтительно представляет собой сварку в среде инертного газа, например дуговую сварку плавящимся электродом в инертном газе. Однако в зависимости от материалов, используемых в производстве поворотной цапфы и трубчатой балки оси, подлежащих сварке, в контексте настоящего изобретения могут быть использованы разные способы термической сварки. Метод термической сварки пригоден для использования, в частности, потому, что он обеспечивает надлежащее регулирование дополнительного нагревания соединительной области между поворотной цапфой и трубчатой балкой оси, благодаря чему можно избежать повреждения поворотной цапфы, канала в поворотной цапфе и соединительного участка (предпочтительно предусмотренного). Кроме того, при необходимости проведения технического обслуживания отделить поворотную цапфу от трубчатой балки оси будет легче, чем в случае, например, когда поворотная цапфа соединена с трубчатой балкой оси методом сварки трением. Использование метода ротационной сварки трением для соединения друг с другом трубчатой балки оси и поворотной цапфы с целью получения высокопрочного соединения может быть предпочтительным только в том случае, если требования к прочности соединения между поворотной цапфой и трубчатой балкой оси важнее возможности многократного размыкания этого соединения, а также важнее риска сильного нагрева канала и соединительного участка поворотной цапфы вследствие сварки трением.

В еще одном предпочтительном варианте осуществления настоящего изобретения трубчатая балка оси характеризуется наличием усиления материала в области прорези; при этом усиление материала предпочтительно характеризуется первой толщиной стенки, коэффициент отношения которой к средней толщине стенки трубы составляет от 1,05 до 3; в предпочтительном варианте - от 1,3 до 2,6; а в наиболее предпочтительном варианте - примерно от 1,5 до 1,8. В данном случае усиление материала служит, в первую очередь, для компенсации ослабления материала вследствие выполнения прорези или отверстия, а во-вторых - в качестве упора для поворотной цапфы, присоединительная область которой входит в первую соединительную область. В предпочтительном варианте усиление материала предусмотрено вблизи первой соединительной области или - в наиболее предпочтительном варианте - впритык к первой соединительной области. Усиление материала характеризуется первой толщиной стенки, успешно измеренной в поперечном направлении или предпочтительно перпендикулярно к оси трубы. Средняя толщина стенки трубы предпочтительно представляет собой усредненную величину варьирующихся значений толщины стенки трубчатой балки оси за пределами усиления материала в поперечном направлении к оси трубы. В зависимости от размера и количества прорезей или отверстий, выполненных в трубчатой балке оси, а также в зависимости от изгибающих моментов, которые должны быть поглощены, предпочтительно, чтобы коэффициент отношения первой толщины стенки к средней толщине стенки трубы лежал в диапазоне от 1,05 до 3, поскольку этим гарантируется удовлетворение требований к оси моста в сборе в части прочности на изгиб. Диапазон коэффициентов отношения в пределах от 1,3 до 2,6 пригоден для применения, в частности, в тех случаях, когда в трубчатой балке оси выполнено четыре прорези или отверстия; при этом такое количество прорезей или отверстий обеспечивает соответствующую высокую прочность в сочетании со сниженным весом. Диапазон коэффициентов отношения в пределах от 1,5 до 1,8 используется, в частности, для большегрузных автомобилей; при этом, в частности, верхний предел этого диапазона, равный 1,8, означает, что средняя толщина стенки трубы характеризуется относительно большими значениями, и поэтому нет необходимости в том, чтобы первая толщина стенки была в несколько раз больше средней толщины стенки трубы в области усиления материала. Нижнее значение этого указанного диапазона коэффициентов, равное 1,5, требуется, в частности, для соответствующей компенсации влияния надреза, наблюдаемого в районе отверстия при больших нагрузках.

В наиболее предпочтительном варианте осуществления настоящего изобретения трубчатая балка оси содержит трубу оси и промежуточный элемент; при этом промежуточный элемент предусматривает наличие прорези или отверстия, усиления материала в предпочтительном варианте и первой соединительной области; при этом промежуточный элемент характеризуется наличием второй соединительной области для фиксации трубы оси. Промежуточный элемент обеспечивает преимущество, которое состоит в том, что он облегчает монтаж оси моста в сборе за счет того, что на первой стадии осуществляется соединение промежуточного элемента с поворотной цапфой, по итогам которого соединительный участок линейного элемента по-прежнему остается доступным, после чего промежуточная деталь, образованная поворотной цапфой, промежуточным элементом и линейным элементом, может быть без труда соединена с трубой оси. В частности, предпочтение использованию промежуточного элемента отдается потому, что в этом случае отпадает необходимость во ввинчивании линейного элемента с открытой стороны трубы оси или оси моста в сборе, обращенной в сторону поворотной цапфы, внутрь указанной оси моста в сборе и выведении наружу через боковые прорези или отверстия при сведении в единое целое трубчатой балки оси и поворотной цапфы. Одно из преимуществ описываемого решения с поворотной цапфой, линейным элементом и промежуточным элементом заключается, во-первых, в том, что часть оси моста в сборе с более сложными геометрическими параметрами, например, с соединительным участком и прорезями или отверстиями может быть произведена заранее. Кроме того, промежуточный элемент можно также соединить с поворотной цапфой методом сварки трением и только после этого соединять линейный элемент с поворотной цапфой через этот промежуточный элемент. В наиболее предпочтительном варианте протяженность промежуточного элемента вдоль оси трубы или вдоль оси цапфы - предпочтительно с ориентаций коллинеарно оси трубы - меньше протяженности поворотной цапфы. В наиболее предпочтительном варианте осуществления настоящего изобретения промежуточный элемент содержит по порядку: первую соединительную область, примыкающее к указанной области усиление материала и примыкающую к указанному усилению вторую соединительную область.

В наиболее предпочтительном варианте осуществления настоящего изобретения промежуточный элемент выполнен по существу вращательно-симметричным относительно оси трубы. Термин «по существу вращательно-симметричный» в контексте настоящего документа означает, что в данном случае незначительные отклонения от симметрии относительно оси вращения, обусловленные, в частности, прорезями или отверстиями в промежуточном элемента, идущими в поперечном направлении к оси трубы, могут не приниматься во внимание. Было установлено, что вращательно-симметричные поперечные сечения характеризуются максимальными значениями прочности для противодействия изгибающим усилиям; при этом они также обеспечивают сопротивление кручению.

В наиболее предпочтительном варианте осуществления настоящего изобретения поворотная цапфа характеризуется наличием, по меньшей мере, двух каналов; в предпочтительном варианте - по меньшей мере, трех каналов; а в наиболее предпочтительном варианте - четырех каналов; при этом количество прорезей предпочтительно равно количеству каналов. Для снабжения вспомогательного гидропривода предпочтительно, чтобы в поворотной цапфе было предусмотрено, по меньшей мере, два канала; при этом один из этих каналов должен быть выполнен в качестве линии подачи под давлением, а другой - в качестве линии возврата гидравлической жидкости. Для приведения в действие более сложных вспомогательных приводов может оказаться предпочтительным наличие, по меньшей мере, трех каналов в поворотной цапфе; при этом два канала могут быть использованы в качестве линий подачи под давлением, а третий канал - в качестве общей линии возврата гидравлической жидкости. В наиболее предпочтительном варианте осуществления настоящего изобретения предусмотрен четвертый канал, по которому нагретая гидравлическая жидкость может подаваться на вспомогательный привод для обеспечения или ускорения достижения необходимой рабочей температуры во вспомогательном гидроприводе при особо низких температурах окружающей среды. В наиболее предпочтительном варианте количество прорезей или отверстий совпадает с количеством каналов, в частности, для того, чтобы избежать необходимости пропускания двух и более трубопроводов через одну прорезь или отверстие, которое должно для этого обладать очень большими размерами, что может существенно снизить прочность трубчатой балки оси в этой области. Прорези или отверстия равномерно распределены по окружности трубчатой балки оси в области, примыкающей к поворотной цапфе, что также служит одним из преимуществ.

В одном из предпочтительных вариантов осуществления настоящего изобретения ось моста в сборе содержит две поворотные цапфы и трубчатую балку оси; при этом поворотные цапфы соединены с трубчатой балкой оси с обеих ее сторон. В предпочтительном варианте ось моста в сборе выполнена в виде жесткой оси с полнотелым участком, предпочтительно представляющим собой трубчатую балку оси; при этом к каждой из сторон трубчатой балки оси прикреплена поворотная цапфа. В наиболее предпочтительном варианте поворотные цапфы соединены с трубчатой балкой оси методом сварки. Преимущество описываемого решения состоит в том, что вес оси моста в сборе уменьшен за счет трубчатой балки оси, на которую приходится большая пропорциональная часть всей оси моста в сборе, поскольку в наиболее предпочтительном варианте трубчатая балка оси выполнена в виде полого тела.

В наиболее предпочтительном варианте трубчатая балка оси выполнена - по меньшей мере, частично - из материала, отличного от того, который используется для изготовления поворотной цапфы. Например, иногда целесообразно, чтобы промежуточный элемент и/или труба оси предпочтительно были выполнены из более легкого металла, такого как алюминий. В частности, если известны направления изгибающих моментов, действующих на ось моста в сборе, предпочтительно может быть использован волоконный композиционный материал, который в некоторых направлениях обладает более высокой прочностью при растяжении в сравнении с простым однородным материалом, таким как, например, литая сталь. В наиболее предпочтительном варианте для этого может быть использован материал типа GLARE, который представляет собой композиционный материал с алюминиевой матрицей и армирующими волокнами, поскольку он характеризуется, во-первых, низкой плотностью, а во-вторых - особо высокой прочностью при растяжении в продольном направлении вделанных волокон.

Согласно настоящему изобретению предложен способ производства оси моста в сборе, предусматривающий выполнение следующих стадий:

- подготовки поворотной цапфы с каналом, трубчатой балки оси и линейного элемента;

- соединения линейного элемента с соединительным участком поворотной цапфы с целью получения герметичного соединения между линейным элементом и каналом;

- выведения линейного элемента через прорезь или отверстие в трубчатой балке оси; и

- соединения трубчатой балки оси с поворотной цапфой.

Предложенный способ существенно облегчает монтаж в сравнении со способом производства оси моста в сборе, известным из предшествующего уровня техники, в котором вспомогательный привод может снабжаться гидравлической жидкостью по гидравлическим линиям, проложенным внутри оси моста в сборе. Таким образом, в первом предпочтительном варианте этого способа линейный элемент может быть сначала соединен с поворотной цапфой, а затем пропущен через прорезь или отверстие на трубчатой балке оси, после чего осуществляется соединение между собой поворотной цапфы и трубчатой балки оси. Этот простой способ производства означает, что для сборки достаточно всего одного слесаря-сборщика, которому надо сначала управиться только с поворотной цапфой и линейным элементом, а затем - на следующей стадии - осуществить сборку поворотной цапфы с линейным элементом на трубчатой балке оси и, например, надежно сварить этот узел на месте.

В наиболее предпочтительном варианте для соединения между собой трубчатой балки оси и поворотной цапфы используется технология термической сварки. В таком случае, в частности, пригодной для использования оказывается сварка в среде инертного газа, так как, во-первых, это экономически оправдано, а во-вторых - обеспечивает получение высококачественного сварного шва. Кроме того, сварка в среде инертного газа также подходит для большинства металлов, обычно используемых для производства оси моста в сборе.

В предпочтительном варианте трубчатая балка оси, выполненная описываемым способом, содержит трубу оси и промежуточный элемент; при этом промежуточный элемент характеризуется наличием прорези или отверстия; при этом сначала осуществляется подсоединение поворотной цапфы к промежуточному элементу, а затем - подсоединение трубы оси к одной из сторон промежуточного элемента, противоположной поворотной цапфе. Для дальнейшего упрощения производства оси моста в сборе предусмотрен промежуточный элемент, который может располагаться между трубой оси и поворотной цапфой и который содержит прорезь или отверстие для выведения наружу линейного элемента. Одно из преимуществ этого решения состоит в том, что слесарь-сборщик может сначала соединить в единое целое поворотную цапфу, линейный элемент и промежуточный элемент, а затем соединить узел, состоящий из этих трех элементов, с трубой оси. Этот способ отличается тем, что слесарь-сборщик может сначала управиться с узлом меньшего размера, например, на рабочем месте, которое занимает меньшее пространство, и только после завершения этого производственного процесса соединить относительно большую трубу оси с узлом, состоящим из промежуточного элемента, поворотной цапфы и линейного элемента.

В наиболее предпочтительном варианте после подготовки поворотной цапфы сначала эта поворотная цапфа соединяется с промежуточным элементом, затем линейный элемент соединяется с каналом поворотной цапфы и выводится наружу из промежуточного элемента через прорезь, после чего труба оси соединяется с промежуточным элементом. В этом предпочтительном варианте осуществления настоящего изобретения промежуточный элемент может быть соединен с поворотной цапфой методом ротационной сварки трением таким образом, чтобы промежуточный элемент и поворотная цапфа могли приводиться во взаимное вращение относительно оси цапфы или относительно оси трубы; при этом они прижимаются друг к другу и свариваются между собой в первой соединительной области или присоединительной области цапфы. Только после выполнения этой стадии описываемого способа слесарь-сборщик может пропустить линейный элемент через прорезь или отверстие на промежуточном элементе и соединить его с поворотной цапфой. Узел, состоящий из поворотной цапфы, линейного элемента и промежуточного элемента, может быть соединен с трубой оси на последней стадии этого предпочтительного способа.

В предпочтительном варианте для соединения между собой промежуточного элемента и поворотной цапфы используется метод сварки трением. При сварке трением зона сварки между свариваемыми элементами обычно охватывает большую площадь, чем при термической сварке, благодаря чему обеспечивается более прочное соединение. Предпочтительно, чтобы сварка трением выполнялась в промежуточной области между промежуточным элементом и поворотной цапфой, а не в области между промежуточным элементом и трубой оси, поскольку разделение элементов, которое может потребоваться для проведения технического обслуживания, будет легче выполнить в области между промежуточным элементом и трубой оси, чем в области между промежуточным элементом и поворотной цапфой. Предпочтительно, чтобы при проведении технического обслуживания узел, состоящий из поворотной цапфы и промежуточного элемента, мог быть отделен от трубы оси и поднят в виде единого целого, поскольку из-за более сложной геометрии поворотной цапфы для ее изготовления требуется более сложный производственный процесс, чем для изготовления оси моста в сборе. Таким образом, при демонтаже оси моста в сборе предпочтительно, чтобы поворотная цапфа осталась на месте; при этом разделение осуществляется в области между промежуточным элементом и трубой оси, например, во второй соединительной области, образованной путем съема материала.

Предпочтительно, чтобы в альтернативном варианте или в дополнение к сварному соединению было предусмотрено клеевое соединение для прикрепления поворотной цапфы к трубчатой балке оси. Клеевое соединение предпочтительно, в частности, если соединяемые между собой поворотная цапфа и трубчатая балка оси выполнены из разных материалов, и в этом случае клеевое соединение предпочтительно заменяет собой сварное соединение. В наиболее предпочтительном варианте между поворотной цапфой и трубчатой балкой оси предусмотрена область перекрытия; при этом первый участок области перекрытия может быть выполнен с возможностью создания клеевого соединения, а второй участок, предпочтительно удаленный от первого участка области перекрытия на достаточно большое расстояние, служит для создания сварного соединения. Таким образом, преимущества разных способов получения неразъемного соединения могут быть объединены, благодаря чему можно без особых усилий сократить производственные расходы на изготовление оси моста в сборе и повысить его качество.

Краткое описание фигур

Дополнительные преимущества и признаки настоящего изобретения станут понятными после ознакомления с последующим описанием в привязке к прилагаемым чертежам. Следует понимать, что отдельные признаки, проиллюстрированные на примере отдельных вариантов осуществления, также могут быть предпочтительными для альтернативных вариантов осуществления, если только они явным образом не исключены или не допускаются по техническим причинам.

Ниже представлены чертежи, где:

На фиг. 1 представлен вид с частичным разрезом одного из предпочтительных вариантов осуществления оси моста в сборе согласно настоящему изобретению;

На фиг. 2 представлен вид с частичным разрезом еще одного предпочтительного варианта осуществления оси моста в сборе согласно настоящему изобретению; а

На фиг. 3А - 3С проиллюстрированы стадии одного из предпочтительных вариантов реализации способа производства оси моста в сборе согласно настоящему изобретению.

Подробное раскрытие настоящего изобретения

Предпочтительный вариант осуществления оси моста в сборе согласно настоящему изобретению, проиллюстрированный на фиг. 1, характеризуется наличием трубчатой балки 1 оси и предпочтительно двух поворотных цапф 6, соединенных с трубчатой балкой оси. В предпочтительном варианте поворотные цапфы 6 выполнены идентичными; при этом в последующем описании упоминается только одна поворотная цапфа 6. Поворотная цапфа 6 характеризуется длиной 1 цапфы; при этом длина 1 цапфы измеряется по существу вдоль или параллельно оси S цапфы. Когда ось моста в сборе находится в собранном состоянии, ось S цапфы предпочтительно выровнена коллинеарно оси R трубы, как это показано на фигуре. Трубчатая балка 1 оси вытянута по существу вдоль оси R трубы; при этом она предпочтительно выполнена - по меньшей мере, локально - вращательно-симметричной относительно оси R трубы. Поворотная цапфа 6 предпочтительно характеризуется наличием присоединительной области 63, которая - по меньшей мере, частично - заходит в первую соединительную область 12 трубчатой балки 1 оси. Кроме того, поворотная цапфа 6 предпочтительно снабжена двумя каналами 62, обозначенными на фигуре лишь схематически, которые проходят во внутреннем пространстве поворотной цапфы 6 вдоль оси S цапфы. Со стороны поворотной цапфы 6, обращенной в сторону трубчатой балки 1 оси, каждый канал 62 снабжен соединительным участком 66, который служит для подсоединения линейного элемента 8. Линейный элемент 8 в данном случает герметично соединен с каналом 62. На этой фигуре показано четыре линейных элемента 8, хотя номером позиции снабжен лишь один из них. Каждый из линейных элементов 8 выводится наружу трубчатой балки 1 оси через соответствующую прорезь или отверстие 7, проходящее в поперечном направлении к оси R трубы. Благодаря расположению соединительного участка 66 на торце поворотной цапфы 6, обращенном внутрь, можно существенно повысить ее прочность, поскольку отпадает необходимость в выполнении каких-либо отверстий в поперечной цапфе 6 в поперечном направлении к оси S цапфы. В наиболее предпочтительном варианте трубчатая балка 1 оси характеризуется длиной к трубы, измеряемой по существу вдоль или параллельно оси R трубы. Кроме того, здесь ясно видно, что между присоединительной областью 63 цапфы и первой соединительной областью 12 остается зазор; при этом для поддержки сварного шва (также четко обозначенного на фигуре) между трубчатой балкой 1 оси и поворотной цапфой 6 в этот зазор может быть дополнительно введено связующее вещество для повышения прочности соединения поворотной цапфы с трубчатой балкой оси.

На фиг. 2 представлен детализированный вид трубчатой балки 1 оси, которая снабжена усилением 11 материала, расположенным с правой стороны первой соединительной области 12 и примыкающим к ней, и прорезью или отверстием 7 в области усиления 11 материала. Кроме того, в области усиления 11 материала обозначена первая толщина wM стенки, которая проходит по существу в поперечном направлении или предпочтительно перпендикулярно к оси R трубы. Первая толщина wM стенки превышает среднюю толщину wR стенки трубчатой балки 1 оси в областях, лежащих в правой части фигуры и полностью не отображенных на ней. Кроме того, здесь можно видеть, что поворотная цапфа 6 может заходить своей присоединительной областью 63 в первую соединительную область 12, образуя перекрытие, характеризующееся определенной длиной.

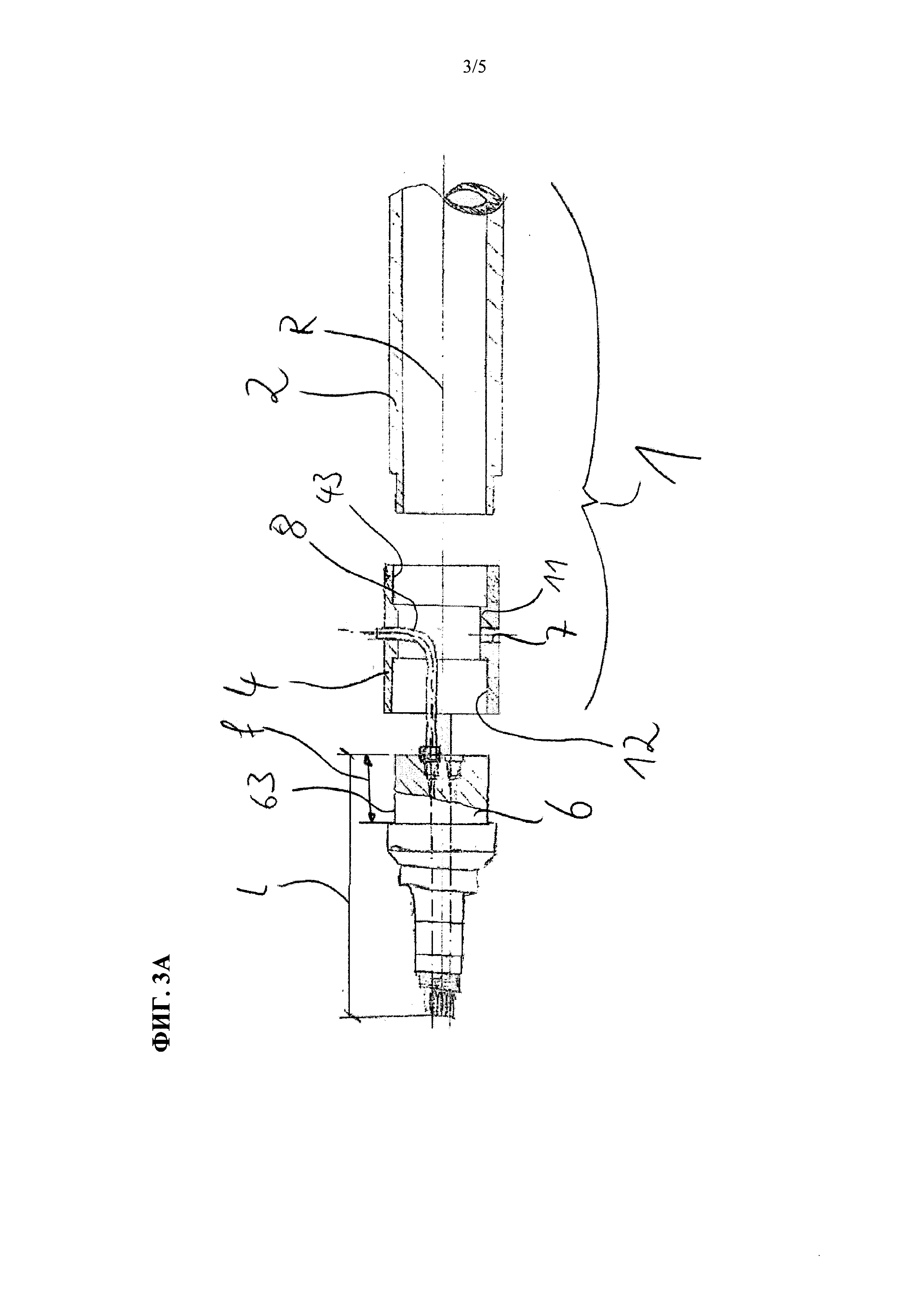

На фиг. 3А проиллюстрирована предпочтительная первая стадия способа производства оси моста в сборе, предусматривающая подготовку поворотной цапфы 6 и трубчатой балки 1 оси, соединение линейного элемента 8 с поворотной цапфой 6 и его заведение в трубчатую балку 1 оси через прорезь или отверстие 7. В этом предпочтительном примере трубчатая балка 1 оси включает в себя промежуточный элемент 4 и трубу 2 оси; при этом промежуточный элемент 4 сначала соединяется с поворотной цапфой 6. Со своей левой стороны промежуточная деталь 4 снабжена первой соединительной областью 12, в которую своей присоединительной областью 63 заходит поворотная цапфа 6. Присоединительная область цапфы характеризуется определенной длиной f соединения, которая по существу равна протяженности первой соединительной области 12 вдоль оси R трубы.

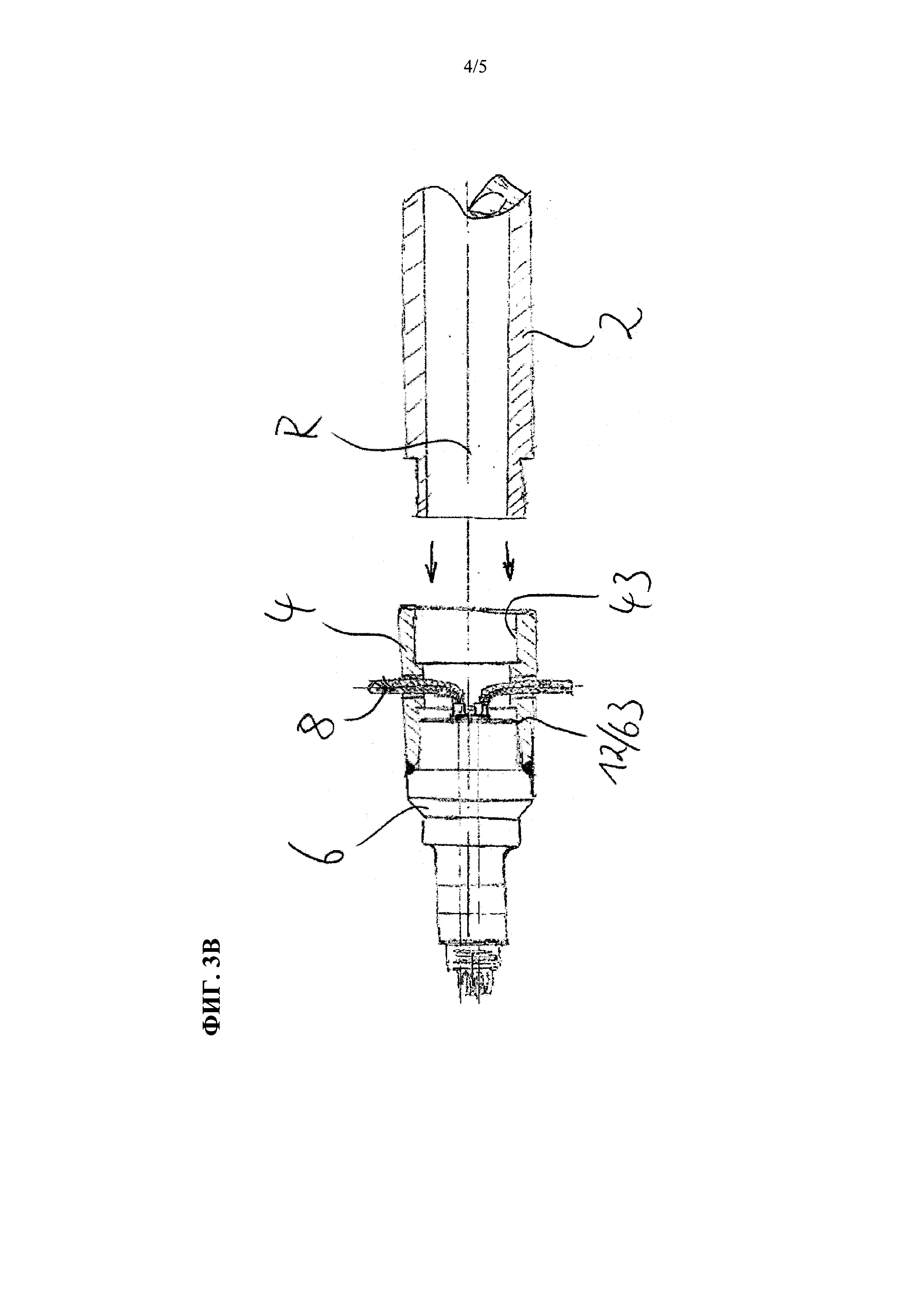

На фиг. 3В проиллюстрирована следующая стадия предпочтительного способа производства оси моста в сборе, где промежуточный элемент 4 соединен с поворотной цапфой 6 посредством сварного соединения. Труба 2 оси заведена во вторую соединительную область 43 промежуточного элемента 4.

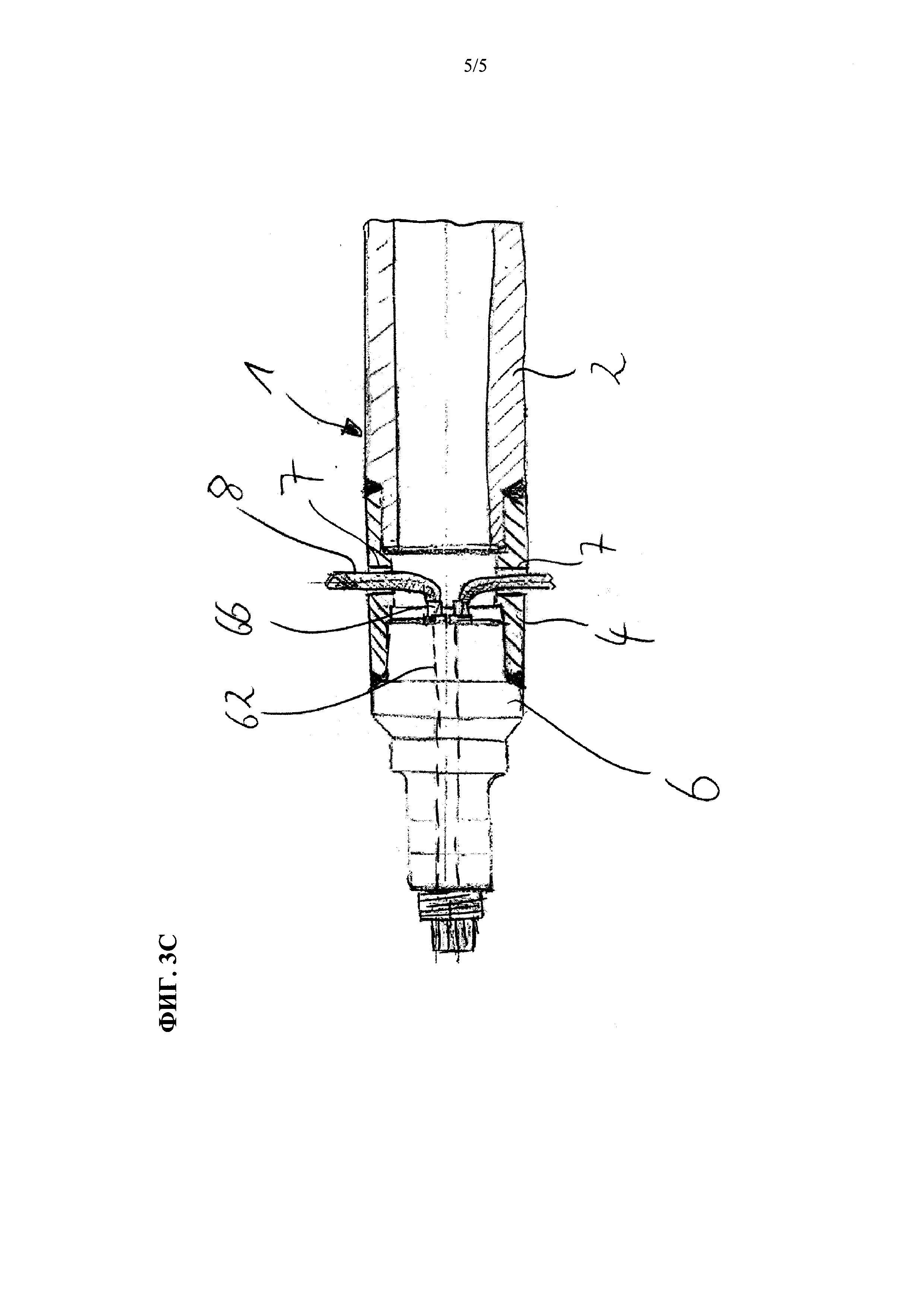

На фиг. 3С проиллюстрирован предпочтительный вариант осуществления оси моста в сборе согласно настоящему изобретению после выполнения последней стадии предпочтительного способа производства оси моста в сборе. Наконец труба оси соединена с промежуточным элементом 4 посредством сварного соединения.

Номера позиций

1 Трубчатая балка оси

2 Труба оси

4 Промежуточный элемент

6 Поворотная цапфа

7 Прорезь

8 Линейный элемент

11 Усиление материала

12 Первая соединительная область

43 Вторая соединительная область

62 Канал

63 Присоединительная область цапфы

64 Первый соединительный участок

66 Второй соединительный участок

68 Крепежный участок

а Длина перекрытия

f Длина соединения

k Длина трубчатой балки оси

l Длина цапфы

R Ось трубы

S Ось цапфы.

Реферат

Группа изобретений относится к области транспортного машиностроения. Ось моста в сборе содержит поворотную цапфу, трубчатую балку оси и линейный элемент. Поворотная цапфа выполнена вращательно-симметричной относительно оси цапфы и имеет канал, который идет параллельно оси цапфы. Трубчатая балка оси выполнена в виде полого тела, вытянутого вдоль оси трубы, и снабжена прорезью, проходящей в поперечном направлении к оси трубы. Линейный элемент, представляющий собой гидравлический трубопровод, входит в герметичное соединение с каналом и пропускается через прорезь. Трубчатая балка оси также имеет первую соединительную область, выполненную с возможностью создания соединения с поворотной цапфой и перекрывающую присоединительную область цапфы. Способ производства оси моста в сборе предусматривает следующие этапы:a) подготовки поворотной цапфы;b) соединение линейного элемента с соединительным участком поворотной цапфы;c) выведения линейного элемента через прорезь в трубчатой балке оси;d) соединения трубчатой балки оси с поворотной цапфой. Достигается уменьшение веса оси моста. 2 н. и 12 з.п. ф-лы, 5 ил.

Комментарии