Подвеска управляемого колеса транспортного средства - RU200022U1

Код документа: RU200022U1

Чертежи

Описание

Полезная модель относится к области транспортного машиностроения и может быть использована в конструкциях передних подвесок транспортных средств.

Наиболее близким техническим решением, выбранным в качестве прототипа, является подвеска для управляемого колеса автомобиля («RENAULT LOGAN. Руководство по эксплуатации, техническому обслуживанию и ремонту», г. Москва, Издательский дом «Третий Рим», 2007 г., рис. 7.1 стр. 131, включающая: А-образный (треугольный) нижний рычаг, соединенный через наружный опорный шаровой шарнир наружной его вершины с нижней рычажной частью поворотного кулака, а внутренними выполненными в виде сален-блоков передним и задним горизонтальными шарнирами внутренних его вершин - с лонжероном подрамника автомобиля, в средней зоне лонжерона; амортизаторную стойку, закрепленную сверху верхней опорой к кузову автомобиля, а нижней частью с верхней рычажной частью поворотного кулака; ступичный узел, включающий ступицу, размещенную в подшипнике поворотного кулака и соединенную со шлицевым валом корпуса наружного шарнира привода колеса, тормозной диск, установленный центральной частью на ступице, к наружной поверхности которой (центральной части тормозного диска) прилегает диск колеса при его установке; штанга стабилизатора поперечной устойчивости, соединенная через ее концевой шаровой шарнир с нижним рычагом, ближе к наружному шаровому шарниру. В поперечном сечении подвески, совпадающим с осевым сечением ступичного узла, ось поворота колеса, расположенная в плоскости этого сечения с прохождением через центр верхней опоры и центр сферы наружного шарового шарнира нижнего рычага, пересекает опорную плоскость установленного на подвеску колеса с внутренней стороны его центральной плоскости вращения в точке, расстояние от которой до точки пересечения этой его центральной плоскости вращения с его опорной плоскостью образует положительное плечо обкатки.

Недостатками данного технического решения подвески для управляемого колеса транспортного средства являются:

излишне сложная и трудоемкая технология сборки, во-первых, из-за использования обоих внутренних шарниров нижнего рычага в виде сален-блоков горизонтального типа, что вызывает при одновременном совмещении закрепленных на нижнем рычаге их частей с ответными частями кронштейнов на лонжероне подрамника трудности и неудобства, что вдобавок отягощается разбросом объективных допусков для сопрягающихся элементов этих шарниров, во-вторых, из-за того, что установка (при которой производится совмещение всех соединяемых элементов) и крепление штанги стабилизатора поперечной устойчивости к одному и другому нижним рычагам через ее концевые шаровые шарниры, и к элементам подрамника в целом, также обуславливает определенные трудности и неудобства;

А-образная схема рычага с внутренними шарнирами с горизонтальными осями приводит к неудовлетворительным характеристикам эластокинематики подвески, что ухудшает управляемость и курсовую устойчивость транспортного средства;

А-образная схема рычага кинематически выполнена таким образом, что нагрузки на рычаг передаются сначала на среднюю часть подрамника, а подрамник передает нагрузки на кузов через передние и задние опоры подрамника, в результате подрамник испытывает большие динамические и вибрационные нагрузки, что в сумме снижает комфорт при движении транспортного средства, к тому же, конструкция и ориентация внутренних шарниров нижнего рычага в виде сален-блоков горизонтального типа не позволяет получить необходимые жесткостные параметры в горизонтальных, продольных и поперечных направлениях для выполнения требований по виброчастотным характеристикам подвески транспортного средства, действующим в данном классе;

недостаточно удовлетворяющие характеристики по управляемости и устойчивости транспортного средства и как следствие недостаточно удовлетворяющие характеристики по безопасности из-за исполнения конструкции подвески для его управляемого (поворотного) колеса с положительным плечом обкатки поворотного колеса, т.к. положительное плечо обкатки с определенными преимуществами имеет по сути своей существенный недостаток - недостаточно удовлетворительные характеристики транспортных средств подвесок с таким плечом по управляемости и устойчивости, особенно на дороге с сильно различающимся коэффициентом сцепления под колесами одной оси.

Технический результат, достигаемый заявленной полезной моделью, заключается в упрощении и улучшении технологии сборки и разборки подвески управляемого колеса транспортного средства с одновременным улучшением управляемости, устойчивости, повышением безопасности транспортного средства.

Указанный технический результат достигается тем, что в подвеске управляемого колеса транспортного средства, включающей нижний рычаг с тремя концами, соединенный через наружный опорный шаровой шарнир опорного конца с нижней рычажной частью поворотного кулака, а внутренними передним и задним шарнирами соответствующих переднего и заднего концов с лонжероном подрамника автомобиля, амортизаторную стойку, закрепленную нижней частью корпуса с верхней рычажной частью поворотного кулака и имеющую сверху верхнюю опору, предназначенную для крепления к кузову транспортного средства, ступицу, размещенную в подшипнике поворотного кулака и предназначенную для соединенную с наружным шарниром привода колеса, тормозной диск, закрепленный на ступице, наружная поверхность которой предназначена для прилегания диска колеса при его установке, штанга стабилизатора поперечной устойчивости, закрепленная средней частью с лонжеронами подрамника и соединенная одним из концов с одним из составляющих элементов подвески.

Согласно полезной модели, нижний рычаг выполнен в форме бумеранга, изогнутое основное тело которого объединяет опорный и задний концы, а передний конец нижнего рычага выполнен в виде выступа от средней зоны основного тела, причем передний шарнир нижнего рычага выполнен в виде горизонтально ориентированного сален-блока, а его задний шарнир выполнен в виде вертикально ориентированного сален-блока, конец же штанги стабилизатора поперечной устойчивости соединен с нижним шарниром составляющего элемента подвески, выполненного в виде стойки и соединенного своим верхним шарниром с корпусом амортизаторной стойки, тогда как, в поперечном сечении подвески, совпадающим с осевым сечением ступицы, ось поворота колеса, расположенная в плоскости этих сечений с прохождением через центр сферы наружного опорного шарового шарнира и центр верхней опоры амортизаторной стойки, пересекает опорную плоскость колеса с наружной стороны его центральной плоскости вращения в точке, расстояние от которой до точки пересечения этой его центральной плоскости вращения с его опорной плоскостью образует его отрицательное плечо обкатки.

В частном случае, в поперечном сечении, совпадающим с осевым сечением ступицы, ось пальца, закрепленного в нижней рычажной части поворотного кулака, наружного опорного шарового шарнира нижнего рычага расположена под некоторым углом к центральной плоскости вращения колеса.

В частном случае, выполненный в виде горизонтально ориентированного сален-блока передний шарнир представляет запрессованную в металлический цилиндрический корпус резиновую втулку с внутренней металлической втулкой, в которой размещена ось, установленная в вертикально ориентированных стенках переднего кронштейна подрамника.

В частном случае, выполненный в виде вертикально ориентированного сален-блока передний шарнир представляет запрессованную в металлический цилиндрический корпус резиновую втулку с внутренней металлической втулкой, в которой размещена ось, установленная в горизонтально ориентированных стенках заднего кронштейна подрамника.

В частном случае, задний кронштейн подрамника, в горизонтально ориентированных стенках которого размещена ось заднего шарнира нижнего рычага, расположен в задней области лонжерона подрамника.

В частном случае, нижний и верхний шарниры выполненного в виде стойки составляющего элемента подвески использованы шарового типа.

Сравнение заявленного технического решения с уровнем техники по научно-технической и патентной документации на дату приоритета в основной и смежной рубриках показывает, что совокупность существенных признаков заявляемого решения ранее не была известна, следовательно, оно соответствует условию патентоспособности «новизна».

Предложенное техническое решение промышленно применимо, т.к. может быть изготовлено промышленным способом, работоспособно, осуществимо и воспроизводимо, следовательно, соответствует условию патентоспособности «промышленная применимость».

Сущность полезной модели поясняется на чертеже:

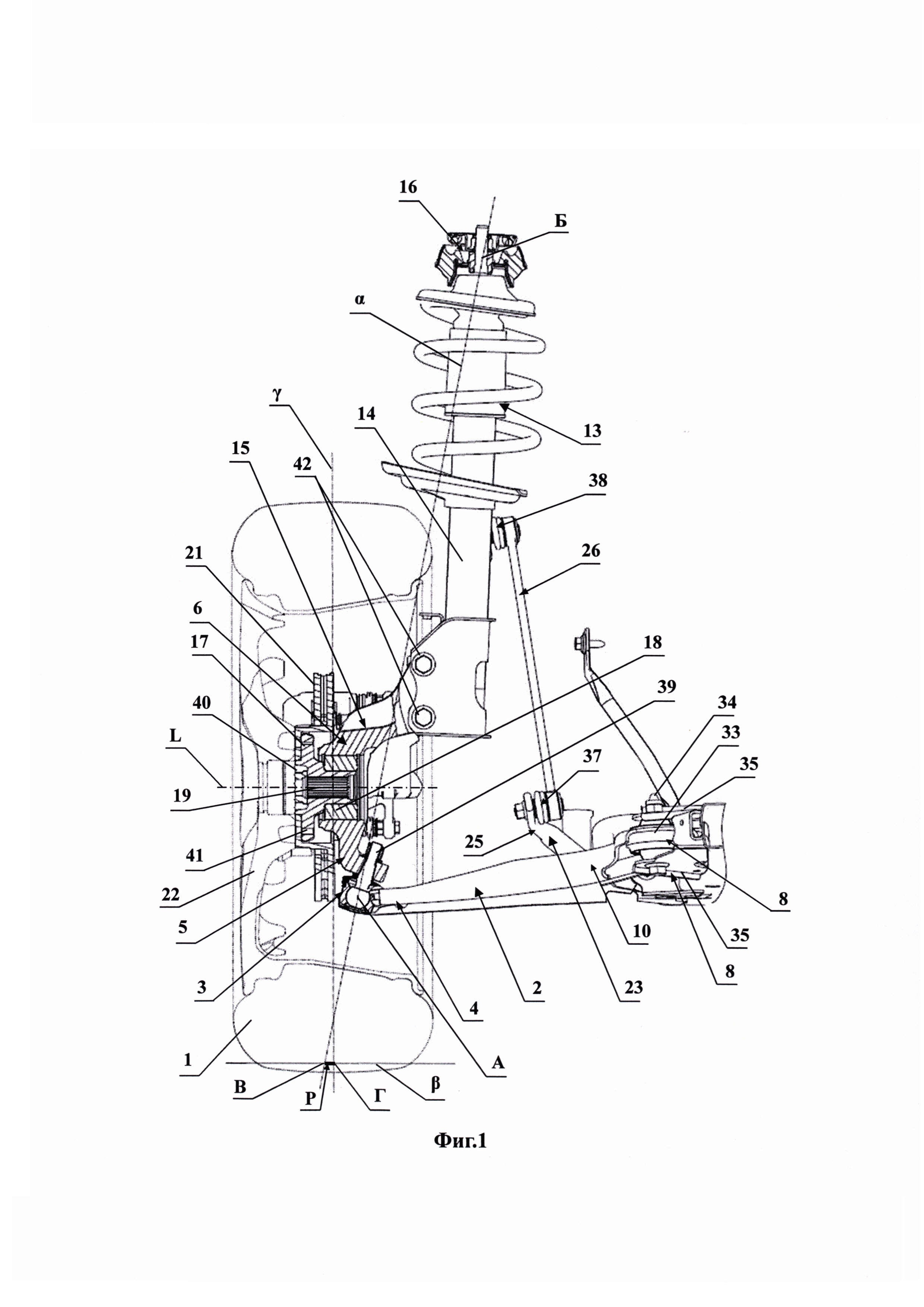

Фиг. 1. - подвеска управляемого колеса транспортного средства, вид сзади (поперечное сечение подвески, совпадающее с осевым сечением ее ступицы).

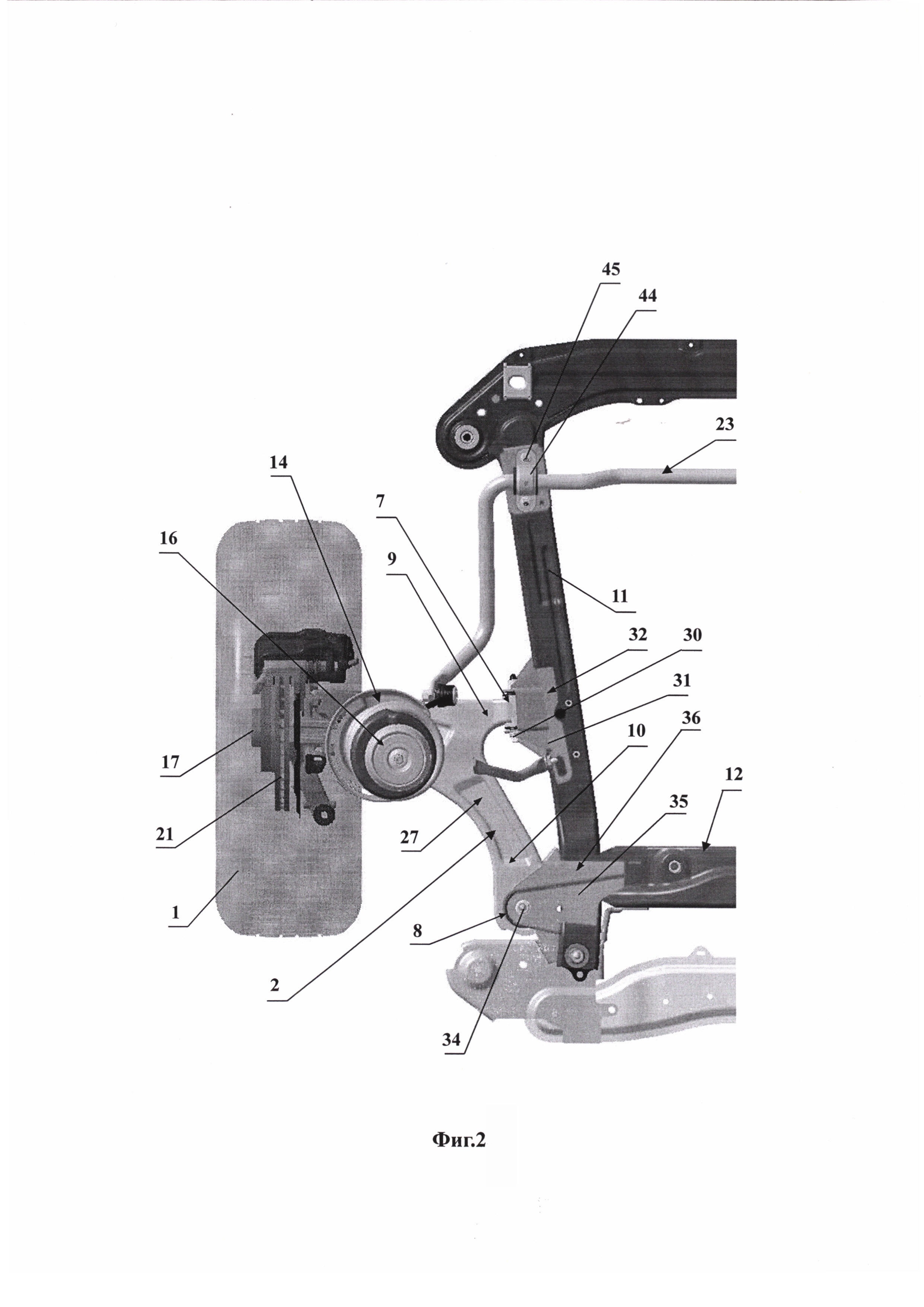

Фиг. 2. - подвеска управляемого колеса транспортного средства, вид сверху на фиг. 1;

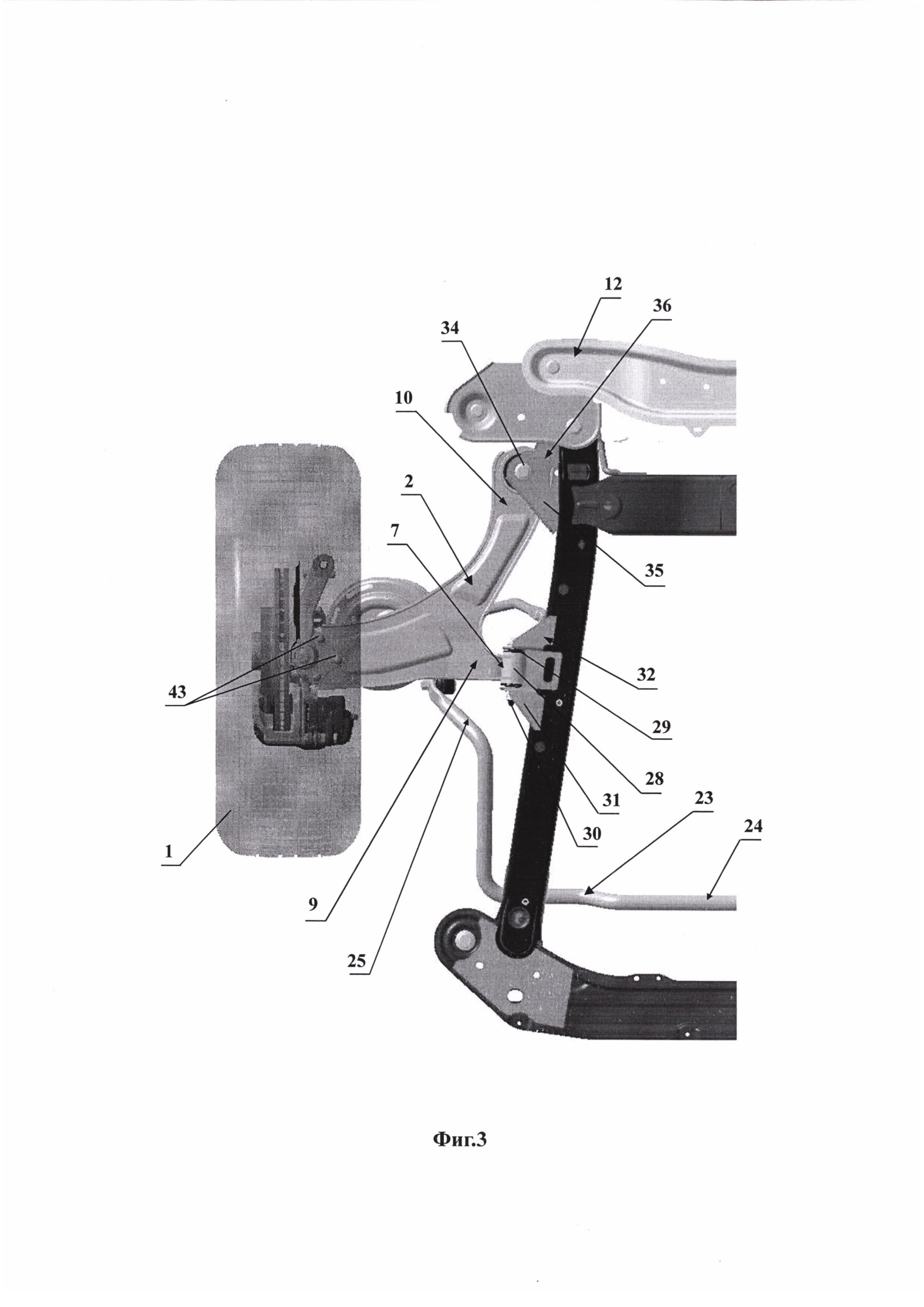

Фиг. 3. - подвеска управляемого колеса транспортного средства, вид снизу на фиг. 1;

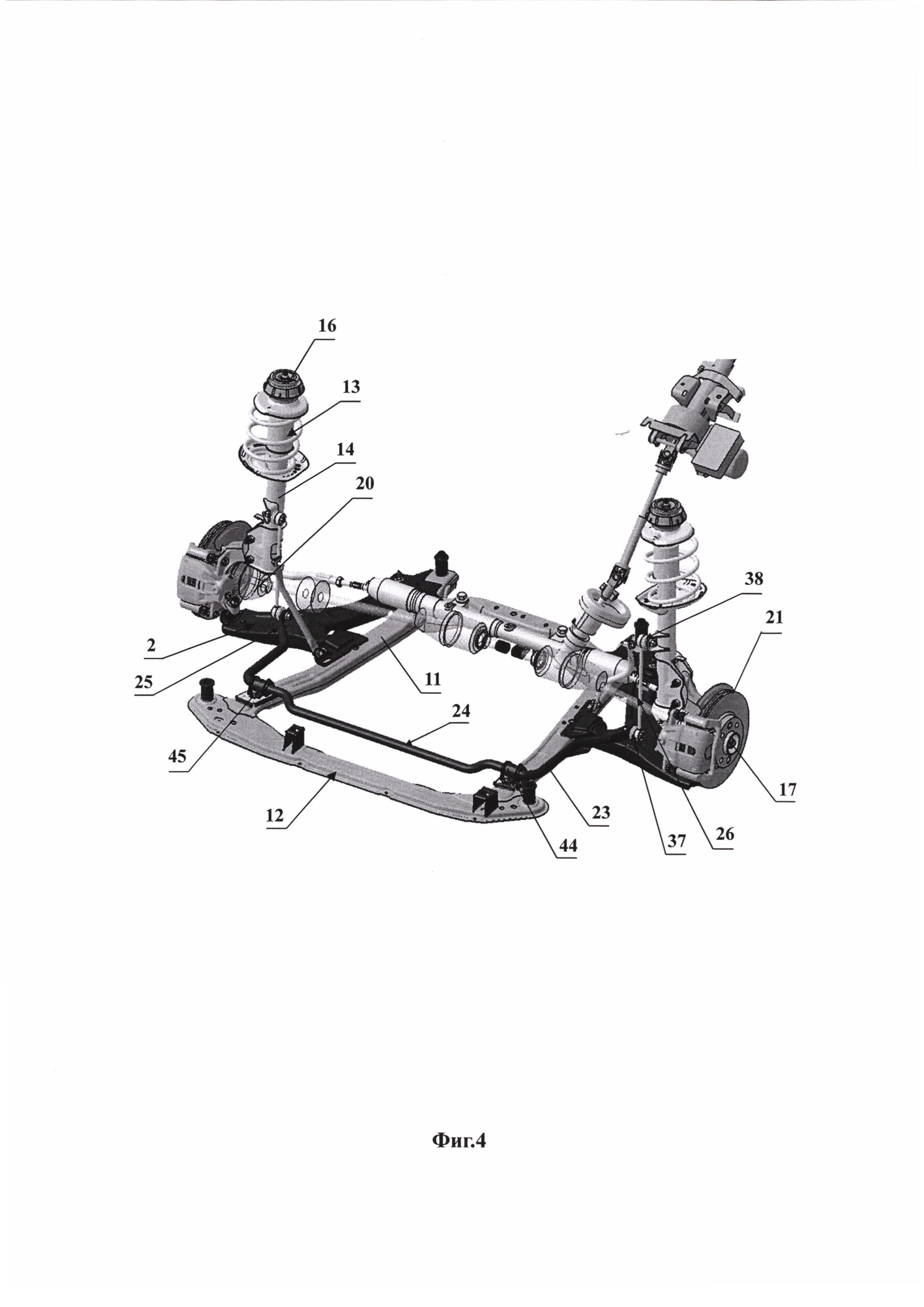

Фиг. 4. - подрамник с подвесками управляемых колес транспортного средства, общий вид в аксонометрии.

Подвеска управляемого колеса 1 транспортного средства, включает: нижний рычаг 2 с тремя концами, соединенный через наружный опорный шаровой шарнир 3 опорного конца 4 с нижней рычажной частью 5 поворотного кулака 6, а внутренними передним 7 и задним 8 шарнирами соответствующих переднего 9 и заднего 10 концов с лонжероном 11 подрамника 12 транспортного средства; амортизаторную стойку 13, закрепленную нижней частью корпуса 14 с верхней рычажной частью 15 поворотного кулака 6 и имеющую сверху верхнюю опору 16, предназначенную для крепления к кузову транспортного средства; ступицу 17, размещенную в подшипнике 18 поворотного кулака 6 и предназначенную для соединенную со шлицевым валом 19 наружного шарнира 20 привода колеса (см. фиг. 4); тормозной диск 21, закрепленный на ступице 17, наружная поверхность которой предназначена для прилегания диска 22 колеса 1 при его установке; штанга стабилизатора поперечной устойчивости 23, закрепленная средней частью 24 с лонжеронами 11 подрамника 12 и соединенная соответствующим концом 25 с одним из составляющих элементов 26 подвески соответствующего колеса 1.

Нижний рычаг 2 подвески выполнен в форме бумеранга, изогнутое основное тело 27 которого объединяет опорный 4 и задний 10 концы, а передний конец 9 выполнен в виде выступа от средней зоны основного тела 27. Изогнутое основное тело 27 нижнего рычага 2 подвески с объединенными с ним опорным 4 и задним 10 концами на виде сверху (см. фиг. 2) имеет форму широкой уплощенной дуги относительно более узкого его переднего конца 9.

Передний шарнир 7 нижнего рычага 2 подвески выполнен в виде горизонтально ориентированного сален-блока. В частном случае исполнения, выполненный в виде горизонтально ориентированного сален-блока передний шарнир 7 подвески представляет запрессованную в горизонтально ориентированный металлический цилиндрический корпус 28 резиновую втулку 29 с внутренней металлической втулкой (на фигурах не видно), в которой размещена ось 30, установленная в вертикально ориентированных стенках 31 переднего кронштейна 32 подрамника 12.

Задний шарнир 8 нижнего рычага 2 подвески выполнен в виде вертикально ориентированного сален-блока. В частном случае исполнения, выполненный в виде вертикально ориентированного сален-блока задний шарнир 8 представляет запрессованную в вертикально ориентированный металлический цилиндрический корпус 33 резиновую втулку с внутренней металлической втулкой, в которой размещена ось 34, установленная в горизонтально ориентированных стенках 35 заднего кронштейна 36 подрамника 12.

В частном случае, задний кронштейн 36 подрамника 12, в горизонтально ориентированных стенках 35 которого размещена ось 34 заднего шарнира 8 нижнего рычага 2, расположен в задней области лонжерона 11 подрамника 12.

Конец 25 штанги стабилизатора поперечной устойчивости 23 соединен с нижним шарниром 37 составляющего элемента 26 подвески, выполненного в виде стойки и соединенного своим верхним шарниром 38 с корпусом 14 амортизаторной стойки 13. В частном случае исполнения, нижний 37 и верхний 38 шарниры выполненного в виде стойки составляющего элемента 26 подвески использованы шарового типа.

В поперечном сечении подвески, совпадающим с осевым сечением ступицы 17 (по оси «L), ось «α» поворота колеса 1, расположенная в плоскости этих сечений с прохождением через центр сферы «А» наружного опорного шарового шарнира 3 и центр «Б» верхней опоры 16 амортизаторной стойки 13, пересекает опорную плоскость «β» колеса 1 с наружной стороны его центральной плоскости вращения «γ» в точке «В», расстояние от которой до точки «Г» пересечения этой его центральной плоскости вращения «γ» с его опорной плоскостью «β» образует его отрицательное плечо обкатки «Р».

Отрицательное плечо обкатки «Р» колеса 1 подвески транспортного средства, во-первых, улучшает его характеристики по управляемости по сравнению с транспортным средством, имеющим положительное плечо обкатки колеса 1, таким, как показан в прототипе, так как, отрицательное плечо обкатки «Р» колеса 1 придает транспортному средству «стабилизирующий момент» на рулевом колесе (более легкий и плавный возврат руля в среднее положение при его отклонении), во-вторых, при торможении транспортного средства на участке дороги с разным коэффициентом сцепления под правым и левым управляемыми колесами отрицательное плечо обкатки «Р» колеса 1 направляет транспортное средство в сторону большего коэффициента сцепления - что увеличивает его устойчивость и безопасность.

В частном случае исполнения, в поперечном сечении, совпадающим с осевым сечением ступицы 17, ось пальца 39, закрепленного в нижней рычажной части 5 поворотного кулака 6, наружного опорного шарового шарнира 3 нижнего рычага 1 расположена под некоторым углом к центральной плоскости вращения «γ» колеса 1.

Сборка подвески для управляемого колеса транспортного средства осуществляется в следующей последовательности.

Первый этап. Подсборка узла поворотного кулака 7 и амортизаторной стойки 13.

Предварительно в поворотный кулак 7 транспортного средства запрессовывается подшипник 18 (подшипник 18 на фиг. 1 показан условно).

Затем во внутренние кольца подшипника 18 запрессовывается ступица 17.

Далее, в ступицу 17 вставляется шлицевой вал 19 наружного шарнира 20 привода колеса 1.

Затем, на резьбовой участок шлицевого вала 19 наружного шарнира 20 привода колеса 1 устанавливается плоская шайба, опирающаяся на торцевую поверхность ступицы 17, и наворачивается гайка 40 с определенным моментом затяжки.

Далее, на ступицу 17 устанавливается тормозной диск 21, прилегающий своей внутренней поверхностью к наружной поверхности ступицы 17 и закрепленный посредством болтов 41.

Затем, верхняя рычажная часть 15 поворотного кулака 6 соединяется с нижней частью корпуса 14 амортизаторной стойки 13 посредством болтов 42.

Второй этап. Подсборка узла нижнего рычага 2.

Сборка нижнего рычага 2 подвески управляемого колеса 1 транспортного средства передней подвески с шарнирами 3, 7, 8 осуществляется следующим образом.

В начале, нижний рычаг 1 базируется на базовом столе, где неподвижно фиксируется.

Затем, в горизонтально ориентированный металлический цилиндрический корпус 28 переднего шарнира 7 запрессовывается резиновая втулка 29 с внутренней металлической втулкой (на фигурах не видно) в которой размещена ось 30.

Далее, в гнездо заднего конца 10 нижнего рычага 1 запрессовывается задний шарнир 8 своим вертикально ориентированным металлическим цилиндрическим корпусом 33, внутри которого запрессована резиновая втулка с внутренней металлической втулкой, в которой размещена ось 34.

Затем, на опорный конец 4 нижнего рычага 1 посредством клепок 43 закрепляется опорный шаровой шарнир 3.

Далее, подсобранный нижний рычаг 1 с шарнирами соединяется с лонжероном 11 подрамника 12 транспортного средства посредством переднего 7 и заднего 8 шарниров соединенных посредством своих осей 30 и 34 в переднего 32 и заднего 36 кронштейнах соответственно.

Третий этап. Окончательная сборка подвески для управляемого колеса транспортного средства в целом.

В начале, подсобранный узел поворотного кулака 7 и амортизаторной стойки 13 нижней рычажной частью 5 соединяется с пальцем 39 наружного опорного шарового шарнира 3 нижнего рычага 1.

Далее, штанга стабилизатора поперечной устойчивости 23 закрепляется средней частью 24 посредством хомутов 44 и болтов 45 с лонжеронами 11 подрамника 12, а каждым концом 25 с одним из составляющих элементов 26 подвески соответствующего колеса 1, а именно, каждый конец 25 штанги 23 соединяется с нижним шарниром 37 составляющего элемента 26 соответствующей подвески, выполненного в виде стойки и соединенного своим верхним шарниром 38 с корпусом 14 амортизаторной стойки 13. На этом, сборка подвески для управляемого колеса транспортного средства завершается.

Далее, после установки на подрамник всех агрегатов и узлов (двигатель с коробкой и т.д.) подрамник 12 вместе с обоими подвесками управляемых колес 1 крепится к кузову транспортного средства, при этом верхняя опора 16 каждой амортизаторной стойки 13 также крепится к его кузову, а к каждой ступице 17 с прилеганием к наружной поверхности каждого тормозного диска 21 крепится посредством болтов (на фигурах не видны) диск 22 колеса 1.

Выполнение нижнего рычага 1 в форме бумеранга, изогнутое основное тело которого 27 объединяет опорный 4 и задний 10 концы, а передний конец 9 нижнего рычага 1 выполнен в виде выступа от средней зоны основного тела 27 позволяет:

применить передний шарнир 7 нижнего рычага 2 подвески в виде горизонтально ориентированного сален-блока с осью 30 (горизонтально ориентированной) и задний шарнир 8 нижнего рычага 2 подвески в виде вертикально ориентированного сален-блока осью 34 (вертикально ориентированной), позволяющие получить необходимые жесткостные параметры шарниров в горизонтальном продольном и поперечном направлении (причем передний 7 и задний 8 внутренние шарниры имеют каждый свои характеристики), позволяющие добиться по эластокинематике необходимых параметров по управляемости транспортного средства;

применить, по сравнению с прототипом, более простую технологию изготовления нижнего рычага 2 (состоящую всего из 2 деталей - самого штампованного рычага и приварного к нему горизонтально ориентированного металлический цилиндрического корпуса 28 переднего шарнира 7);

применить, по сравнению с прототипом, более простую и улучшенную технологии сборки подвески управляемого колеса транспортного средства при серийном производстве и разборки при ремонте;

применить, по сравнению с прототипом, крепление штанги стабилизатора поперечной устойчивости 23 к корпусу 14 амортизаторной стойки 13 через выполненный в виде стойки составляющий элемент 26 подвески с нижним 37 и верхним 38 шарнирами, что ведет к более точному отслеживанию штангой стабилизатора поперечной устойчивости 23 кренов транспортного средства и соответственно улучшить параметры управляемости транспортного средства, а также позволяет упростить процесс установки штанги 23 на подвеску транспортного средства;

применить, по сравнению с прототипом, смещение заднего шарнира 8 нижнего рычага 2 в заднюю область лонжерона 11 подрамника 12, а следовательно, и сместить передний шарнир 7, в какой то мере, к этой задней области лонжерона 11 подрамника 12, что позволяет получить необходимые жесткостные параметры в горизонтальных, продольных и поперечных направлениях для выполнения требований по виброчастотным характеристикам подвески транспортного средства, действующим в данном классе, и улучшить комфорт для пассажиров при движении транспортного средства.

За счет того, что в подвеске для управляемого колеса транспортного средства, за счет того, что нижний рычаг выполнен в форме бумеранга, изогнутое основное тело которого объединяет опорный и задний концы, а передний конец нижнего рычага выполнен в виде выступа от средней зоны основного тела, причем передний шарнир нижнего рычага выполнен в виде горизонтально ориентированного сален-блока, а его задний шарнир выполнен в виде вертикально ориентированного сален-блока, конец же штанги стабилизатора поперечной устойчивости соединен с нижним шарниром составляющего элемента подвески, выполненного в виде стойки и соединенного своим верхним шарниром с корпусом амортизаторной стойки, тогда как, в поперечном сечении подвески, совпадающим с осевым сечением ступицы, ось поворота колеса, расположенная в плоскости этих сечений с прохождением через центр сферы наружного опорного шарового шарнира и центр верхней опоры амортизаторной стойки, пересекает опорную плоскость колеса с наружной стороны его центральной плоскости вращения в точке, расстояние от которой до точки пересечения этой его центральной плоскости вращения с его опорной плоскостью образует его отрицательное плечо обкатки - технический результат, заключающийся в упрощении и улучшении технологии сборки и разборки подвески управляемого колеса транспортного средства с одновременным улучшением управляемости, устойчивости, повышением безопасности транспортного средства, в заявляемой полезной модели достигается.

Реферат

Полезная модель относится к области транспортного машиностроения и может быть использована в конструкциях передних подвесок транспортных средств.Подвеска управляемого колеса 1 транспортного средства, включает: нижний рычаг 2 с тремя концами, соединенный через наружный опорный шаровой шарнир 3 опорного конца 4 с нижней рычажной частью 5 поворотного кулака 6, а внутренними передним 7 и задним 8 шарнирами соответствующих переднего 9 и заднего 10 концов с лонжероном 11 подрамника 12 транспортного средства; амортизаторную стойку 13, закрепленную нижней частью корпуса 14 с верхней рычажной частью 15 поворотного кулака 6 и имеющую сверху верхнюю опору 16, предназначенную для крепления к кузову транспортного средства; ступицу 17, размещенную в подшипнике 18 поворотного кулака 6 и предназначенную для соединения со шлицевым валом 19 наружного шарнира 20 привода колеса; тормозной диск 21, закрепленный на ступице 17; штангу стабилизатора поперечной устойчивости 23, закрепленную средней частью 24 с лонжеронами 11 подрамника 12 и соединенную соответствующим концом 25 с одним из составляющих элементов 26 подвески соответствующего колеса 1.Нижний рычаг 2 подвески выполнен в форме бумеранга, изогнутое основное тело 27 которого объединяет опорный 4 и задний 10 концы, а передний конец 9 выполнен в виде выступа от средней зоны основного тела 27. Передний шарнир 7 нижнего рычага 2 подвески выполнен в виде горизонтально ориентированного сален-блока. Задний шарнир 8 нижнего рычага 2 подвески выполнен в виде вертикально ориентированного сален-блока. Конец 25 штанги стабилизатора поперечной устойчивости 23 соединен с нижним шарниром 37 составляющего элемента 26 подвески, выполненного в виде стойки и соединенного своим верхним шарниром 38 с корпусом 14 амортизаторной стойки 13.В поперечном сечении подвески, совпадающим с осевым сечением ступицы 17, ось «α» поворота колеса 1, расположенная в плоскости этих сечений с прохождением через центр сферы «А» наружного опорного шарового шарнира 3 и центр «Б» верхней опоры 16 амортизаторной стойки 13, пересекает опорную плоскость «β» колеса 1 с наружной стороны его центральной плоскости вращения «γ» в точке «В», расстояние от которой до точки «Г» пересечения этой его центральной плоскости вращения «γ» с его опорной плоскостью «β» образует его отрицательное плечо обкатки «Р». 5 з.п. ф-лы, 4 ил.

Комментарии