Ось моста в сборе - RU2655587C1

Код документа: RU2655587C1

Чертежи

Описание

Область техники, к которой относится настоящее изобретение

Настоящее изобретение относится к оси моста в сборе, в частности, для использования в грузопассажирских автомобилях.

Предшествующий уровень техники настоящего изобретения

Оси моста в сборе давно известны из уровня техники. Известна также практика установки вспомогательных приводов - таких как, например, индивидуальные гидроприводы колес - на осях моста в сборе в области подвески колес, например, для обеспечения маневренности прицепа после отцепления тягача; или же, например, для обеспечения возможности передачи дополнительной приводной мощности на отдельные колеса на крутых склонах и/или при тяжелой нагрузке. В прошлом уже было внесено существенное усовершенствование, которое заключалось в том, что в корпус жесткой оси были встроены гидравлические линии, необходимые для снабжения дополнительного привода соответствующей гидравлической жидкостью. Поскольку гидравлические линии должны подводиться к дополнительному приводу через невращающуюся часть подвески колеса, и - если гидравлические линии не встроены в корпус оси - это может потребовать чрезмерно сложной системы линий, занимающей много места и подверженной отказам, до сих пор использовались корпуса осей, способные вмещать в себя гидравлические линии (корпуса осей из монолитного материала). Однако эти корпуса осей демонстрируют крайнюю неэффективность из-за своего чрезмерного веса. Более того, высверливание продольных отверстий в монолитном корпусе оси было сопряжено с чрезмерно высокими производственными затратами. Следовательно, существует потребность в дальнейшем усовершенствовании в части снижения веса корпусов осей с интегрированными гидравлическими линиями, а также в части упрощения процесса производства таких корпусов.

Цель настоящего изобретения заключается в том, чтобы предложить ось моста в сборе, обладающую меньшим весом и более простую в производстве, но по-прежнему удовлетворяющую высоким требованиям к прочности и долговечности при работе под нагрузкой.

Эта цель достигается с помощью оси моста в сборе по п. 1 формулы изобретения. Прочие преимущества и признаки настоящего изобретения раскрыты в зависимых пунктах его формулы.

Краткое раскрытие настоящего изобретения

Согласно настоящему изобретению ось моста в сборе включает в себя трубчатую балку оси и поворотную цапфу; при этом указанная поворотная цапфа выполнена вращательно-симметричной относительно оси цапфы в некоторых областях и характеризуется наличием канала, который идет по существу параллельно оси цапфы; при этом поворотная цапфа снабжена первой соединительной частью, которая обладает геометрией зацепления для создания герметичного соединения с каналом; при этом трубчатая балка оси выполнена по существу вращательно-симметричной относительно оси трубы; при этом трубчатая балка оси и поворотная цапфа соединяются друг с другом или, что предпочтительно, относительно друг друга или по существе напрямую или опосредованно через поперечный элемент таким образом, что трубчатая балка оси и поворотная цапфа оказываются отстоящими друг от друга на определенное расстояние. В частности, ось моста в сборе содержит трубчатую балку оси в виде полого тела, один из концов которого соединен с поперечным элементом в продольном направлении или заходит в этот поперечный элемент. Кроме того, ось моста в сборе содержит поворотную цапфу, которая выполнена вращательно-симметричной в некоторых областях, и которая служит по существу для закрепления колеса или подшипника колеса на месте. Поворотная цапфа закрепляется на поперечном элементе; или же по существу она заходит в поперечный элемент. В одном из альтернативных предпочтительных вариантов осуществления настоящего изобретения поперечный элемент образует единое целое с трубчатой балкой оси. В альтернативном варианте поперечный элемент предпочтительно образует единое целое с поворотной цапфой. Другой элемент - или поворотная цапфа, или трубчатая балка оси - в любом случае соединяется с поперечным элементом соответствующим образом. Поворотная цапфа характеризуется наличием канала, который служит по существу для переноса гидравлической жидкости. Этот канал по существу выполнен в виде продольного отверстия, вытянутого вдоль оси цапфы. В данном случае первый конец канала расположен по существу на первой соединительной части поворотной цапфы, а второй конец канала - по существу на противоположной стороне поворотной цапфы или на стороне поперечного элемента, наиболее удаленной от поворотной цапфы. Поворотная цапфа выполнена вращательно-симметричной относительно оси цапфы, по меньшей мере, локально; при этом указанный канал подобным же образом вытянут по существу вдоль оси цапфы, предпочтительно параллельно оси цапфы. Также предпочтительно, чтобы трубчатая балка оси была выполнена по существу вращательно-симметричной относительно оси трубы в некоторых областях. В данном случае основная функция поперечного элемента заключается в том, чтобы расположить трубчатую балку оси и поворотную цапфу относительно друг друга таким образом, чтобы ось цапфы и ось трубы отстояли друг от друга на определенное расстояние. В предпочтительном варианте ось цапфы и ось трубы проходят в данном случае по существу параллельно друг другу, благодаря чему, в частности, ось моста в сборе согласно настоящему изобретению может быть без труда встроена в любую из существующих систем шасси. Тот факт, что ось цапфы и ось трубы отстоят друг от друга на определенное расстояние, обеспечивает преимущество, заключающееся в том, что такое решение устраняет необходимость в выведении соединений с каналом с возможностью переноса текучих сред из поворотной цапфы или трубчатой балки оси в поперечном направлении к оси цапфы или в поперечном направлении к оси трубы, благодаря чему можно предотвратить существенное локальное снижение прочности. Может быть обеспечено преимущество, состоящее в том, что поворотная цапфа, в которую встроен канал, может быть существенно укорочена, а вторая соединительная часть, противоположная первой соединительной части, может располагаться не в трубчатой балке оси, а на торце поперечного элемента или поворотной цапфы. Как следствие, это приводит к тому, что значительно повышается достижимость соединений для снабжения канала гидравлической жидкостью. Кроме того, трубчатая балка оси может быть предпочтительно выполнена в виде цилиндрической пустотелой трубы, за счет чего может быть существенно снижен вес оси моста в сборе в сравнении с аналогичными осями, известными из предшествующего уровня техники. Было установлено, что для достижения требуемой прочности поворотная цапфа должна быть выполнена в виде монолитного тела; при этом канал в поворотной цапфе выполняется, например, методом механической обработки или, в частности, также в процессе отливки корпуса оси. Для снижения общего веса оси моста в сборе в данном случае целесообразно, чтобы процентная доля областей оси моста в сборе, выполненных в виде монолитных тел, была минимальной. Принимая во внимание, что режущие инструменты, необходимые для выполнения канала в оси моста в сборе, должны проходить лишь на длину поворотной цапфы и максимально не более чем на половину длины всей оси, выполненной в виде монолитного тела, как это делалось ранее, в этом плане аналогичным образом упрощается изготовление оси моста в сборе, что также служит одним из преимуществ. В пределах объема настоящего изобретения по существу вращательно-симметричная форма трубчатой балки оси относительно оси трубы, в частности, предусматривает отклонения трубчатой балки оси от круглой формы, в результате чего в пределах объема настоящего изобретения можно использовать трубчатую балку оси, выполненную, например, плоскостно-симметричной относительно плоскости, проходящей через ось трубы, или, например, плоскостно-симметричной относительно двух плоскостей, пересекающихся по оси трубы.

Преимуществом является то, что на поворотной цапфе или поперечном элементе предусмотрена вторая соединительная часть, которая обладает геометрией зацепления для создания герметичного соединения с каналом. В данном случае вторая соединительная часть может быть, в частности, выполнена в виде пустотелого пальца, который характеризуется наличием наружной резьбы, которая входит в зацепление с соответствующей внутренней резьбой канала. В данном случае как в качестве внутренней резьбы канала, так и в качестве наружной резьбы пустотелого пальца, особенно подходит самоуплотняющаяся резьба по стандарту ISO. Кроме того, в предпочтительном варианте первая и вторая соединительные части содержат уплотнительные элементы, эффективно предотвращающие протечки рабочей жидкости. В альтернативном варианте соединительная часть может быть предпочтительно выполнена заодно с гидравлической линией; при этом через указанную соединительную часть гидравлическая линия входит в соединение с соответствующей геометрией зацепления канала.

Вторая соединительная часть по существу доступна снаружи. Иначе говоря, вторая соединительная часть не охватывается поперечным элементом и/или трубчатой балкой в сборе. В данном случае обеспечивается преимущество, состоящее в том, что ко второй соединительной части обеспечивается доступ вдоль оси цапфы, что существенно упрощает сборку оси моста.

В еще одном предпочтительном варианте осуществления настоящего изобретения поворотная цапфа характеризуется наличием - на конце, противоположном первой соединительной части - первой соединительной области, предназначенной для соединения с соответственно сформированной соединительной областью поперечного элемента; при этом первая соединительная область характеризуется определенной протяженностью вдоль оси цапфы и/или в поперечном направлении к ней. Протяженность вдоль и поперек оси цапфы по существу задается наружной поверхностью первой соединительной области, которая имеет форму усеченного конуса, эллипса в разрезе или по существу ступенчатую форму, и которая простирается как вдоль оси цапфы, так и в поперечном направлении к оси цапфы. Такая геометрия зацепления первой соединительной области особенно подходит для создания неразъемного соединения между поворотной цапфой и поперечным элементом методом сварки трением. В данном случае наружная поверхность первой соединительной области, имеющая, например, форму усеченного конуса, может быть с другой стороны отцентрована в соответствующем внутреннем пространстве выреза, изначально предусмотренном в поперечном элементе, или же в прорези в процессе сварки трением; при этом обеспечивается максимально возможное равномерное сплавление. За счет равномерного сплавления соответствующего материала поворотной цапфы и поперечного элемента можно получить особо прочную структуру в зоне сварного шва, способную поглощать высокие нагрузки и изгибающие моменты, передающиеся с поворотной цапфы на поперечный элемент и, в итоге, также на трубчатую балку оси. Эллиптическая форма первой соединительной области особенно подходит для первоначального лишь локального сплавления материала поворотной цапфы в первой соединительной области, в силу чего, в частности, усилия, которые необходимо прилагать в процессе сварки трением, могут быть незначительными. После первоначального точечного сплавления зона сплавления материала равномерно и непрерывно распространится на всю область между первой и второй соединительными областями. При ступенчатой геометрии наружной поверхности первой соединительной области осевое положение вдоль оси цапфы может регулироваться с большой точностью. Само собой разумеется, что в пределах объема настоящего изобретения могут быть также предусмотрены различные сочетания эллиптического поперечного сечения первой соединительной области с частью в форме усеченного конуса, а также сочетания частей в форме усеченного конуса или эллипса со ступенчатой частью.

В пределах объема настоящего изобретения фраза «по существу в поперечном направлении к оси цапфы» означает, что первая соединительная область характеризуется протяженностью, по существу перпендикулярной оси цапфы. В пределах объема настоящего изобретения в данном случае допускаются относительно небольшие отклонения от указанного перпендикулярного направления к оси цапфы, возникающие, например, в процессе производства. В этом предпочтительном варианте осуществления настоящего изобретения своим торцом, выполненном по существу плоским, поворотная цапфа по существу прижимается к поперечному элементу и соединяется с ним, например, методом обычной сварки или сварки трением. Преимущество этого варианта осуществления настоящего изобретения заключается в том, что в данном случае отпадает необходимость в соответствующей геометрии зацепления на поперечном элементе, вследствие чего обеспечивается гибкость установки поворотной цапфы в требуемое положение относительно поперечного элемента. Этот предпочтительный вариант осуществления настоящего изобретения позволяет производить оси моста в сборе разной формы с одним и тем же поперечным элементом и с одной и той же поворотной цапфой, благодаря чему можно расширить применимость поворотной цапфы и поперечного элемента. Кроме того, за счет по существу перпендикулярной формы соединительной области поворотной цапфы упрощается процесс производства, поскольку в этом случае нет необходимости в получении эллиптической, усеченно-конической или иной геометрии.

В одном из предпочтительных вариантов осуществления настоящего изобретения вторая соединительная часть располагается на поворотной цапфе. Предпочтительно, чтобы непосредственно на поворотной цапфе была предусмотрена не только первая соединительная часть, но также и вторая соединительная часть. В данном случае упрощается изготовление или сборка оси моста, поскольку первая и вторая соединительные части могут быть предварительно смонтированы на поворотной цапфе, и для сборки оси моста остается просто соединить между собой поворотную цапфу с поперечным элементом. В данном случае считается само собой разумеющимся, что, в частности, поперечный элемент снабжен соответствующей прорезью, через которую осуществляется доступ ко второй соединительной части. Благодаря этому изготовление поворотной цапфы может быть упрощено, так как поворотная цапфа снабжается каналом и соответствующими соединениями еще в процессе производства, и в последующем просто соединяется с поперечным элементом, например, предпочтительным методом сварки трением.

В альтернативном варианте вторая соединительная часть предпочтительно располагается на поперечном элементе. В предпочтительном случае, в котором для достижения высокой прочности целесообразно, чтобы соединение между поперечным элементом и поворотной цапфой охватывало как можно большую площадь поверхности в соответствующих соединительных областях (первой и второй), обеспечивается преимущество, состоящее в том, что канал вместе с первой и второй соединительными частями выполняется в оси моста только после соединения поворотной цапфы и поперечного элемента. В этом случае канал выходит по существу за пределы поворотной цапфы и проходит через поперечный элемент; при этом, что является преимуществом, первая соединительная часть располагается на поворотной цапфе, а соответствующая противоположная вторая соединительная часть располагается на поперечном элементе. Преимущество этого варианта осуществления настоящего изобретения состоит в том, что, с одной стороны, образуется поверхность возможного соединения между поворотной цапфой и поперечным элементом максимально большой площади, а с другой стороны, канал и соединения могут быть выполнены с особо высокой технологической точностью за счет последующего выполнения канала, например, методом фрезерования. В этом случае по существу исключаются повреждения и деформации соединений и канала под действием последующих тепловых напряжений, обусловленных термической сваркой. В частности, этот вариант осуществления настоящего изобретения эффективен в тех случаях, когда в оси циркулирует гидравлическая жидкость под высоким давлением, поскольку он обеспечивает высокую герметичность как самого канала, так и первой и второй соединительных частей, благодаря высокой точности их изготовления.

Кроме того, канал и/или вторая соединительная часть предпочтительно отстоят от первой соединительной области и второй соединительной области на определенное расстояние. В частности, такое расположение обеспечивает преимущество, состоящее в том, что предотвращается повреждение канала и/или второй соединительной части. Таким образом, могут быть предотвращены тепловые напряжения, обусловленные привариванием поворотной цапфы к поперечному элементу в первой и второй соединительных областях, которые могли бы негативно воздействовать на стенки канала и/или на соответствующие участки материала второй соединительной части или даже повредить их. В наиболее предпочтительном варианте осуществления настоящего изобретения как первая соединительная область, так и вторая соединительная область имеют по существу кольцеобразную форму; при этом участок расположения второй соединительной детали находится по центру кольцевого пространства и характеризуется, в частности, наличием допустимого зазора от первой и второй соединительных областей.

В наиболее предпочтительном варианте поворотная цапфа снабжена крепежной частью, предназначенной для фиксации привода на месте; при этом крепежная часть по существу примыкает к первой соединительной области. Крепежная часть, в частности, характеризуется геометрией зацепления для передачи усилий и моментов с привода на колесо, устанавливаемое на поворотной цапфе с возможностью свободного вращения, или на ступицу колеса, монтируемую на поворотной цапфе. Привод предпочтительно опирается своей невращающейся частью на поворотную цапфу. Здесь обеспечивается преимущество, состоящее в том, что крепежная часть имеет такую форму поперечного сечения, которая не обеспечивает вращательную симметрию относительно оси цапфы. Кроме того, крепежная часть предпочтительно располагается вплотную к соединительной части, обеспечивая, в частности, преимущество, заключающееся в том, что привод плотно соединяется в первой соединительной частью напрямую и без каких-либо дополнительных гидравлических линий. Благодаря этому снижается вес конструкции и стоимость монтажных работ.

В еще одном предпочтительном варианте осуществления настоящего изобретения предусмотрен опорный элемент, который может быть закреплен на поперечном элементе и/или на поворотной цапфе и/или на трубчатой балке оси для поглощения усилий и изгибающих моментов, возникающих между поперечным элементом и поворотной цапфой или между поперечным элементом и трубчатой балкой оси. Иначе говоря, опорный элемент представляет собой ребро, соединенное с поворотной цапфой и поперечным элементом за пределами первой и второй соединительных областей, или - в альтернативном варианте - с трубчатой балкой оси и поперечным элементом. В данном случае опорный элемент может быть использован, в частности, для поглощения усилий и изгибающих моментов, которые передаются с поворотной цапфы на трубчатую балку оси через поперечный элемент. Другими словами, опорный элемент, таким образом, способствует фиксации поворотной цапфы на поперечном элементе и/или предпочтительно также трубчатой балки оси на поперечном элементе за пределами соответствующих соединительных областей между поворотной цапфой и поперечным элементом, а также между трубчатой балкой оси и поперечным элементом. В наиболее предпочтительном варианте опорный элемент располагается таким образом, чтобы он мог поглощать изгибающие моменты, которые возникают во время торможения грузопассажирского автомобиля, и которые, соответственно, вызывают дополнительное напряжение материала в поперечном направлении к оси цапфы в результате воздействия тормозного усилия. В данном случае предпочтительно, чтобы стенки опорного элемента были максимально тонкими с тем, чтобы максимально ограничить увеличение веса конструкции вследствие использования опорного элемента.

В одном из предпочтительных вариантов осуществления настоящего изобретения поворотная цапфа выполнена в виде твердого тела, а канал в поворотной цапфе выполняется методом механической обработки. В силу этого поворотная цапфа, выполненная не в виде полого тела, определяется, в частности, как твердое тело, в котором по существу единственным полым участком является канал. В качестве метода механической обработки с целью выполнения канала в поворотной цапфе особенно подходит метод торцевого фрезерования; при этом в альтернативном варианте можно также использовать, например, метод обработки выемок пространственно сложной формы. Выполнение поворотной цапфы в виде твердого тела также обеспечивает преимущество, состоящее в том, что в этом случае нет необходимости во включении каких-либо дополнительных трубчатых элементов, как в случае с поворотной цапфой, выполненной в виде полого тела, за счет чего можно сократить стоимость монтажных работ.

В предпочтительном варианте канал герметично соединен с каналом поперечного элемента, который предусмотрен в поперечном элементе, или со второй соединительной частью, которая предусмотрена на поперечном элементе. Иначе говоря, пространство, доступное для гидравлической жидкости, проходит через канал, а также через смежный канал поперечного элемента, соединенный с указанным каналом герметичным образом; при этом обеспечивается преимущество, состоящее в том, что соответствующие вторые соединительные части могут характеризоваться геометрией зацепления в области канала поперечного элемента. В пределах объема настоящего изобретения канал поперечного элемента в данном случае следует рассматривать в качестве части или продолжения канала в поворотной цапфе; при этом вторая соединительная часть сопрягается с каналом поперечного элемента при условии, что конструкция предусматривает наличие этого последнего элемента.

В одном из альтернативных предпочтительных вариантов осуществления настоящего изобретения канал проложен в гильзе, предусмотренной в поворотной цапфе. В этом случае в поворотной цапфе выполнено отверстие, в которое может быть вставлена и закреплена гильза или, иначе говоря, трубка; при этом обеспечивается преимущество, состоящее в том, что канал может проходить внутри указанной гильзы. Этот вариант осуществления настоящего изобретения может оказаться предпочтительным в том случае, если в качестве гидравлической жидкости должна быть использована жидкость, которая может повредить материал, из которого изготовлена поворотная цапфа. Следовательно, преимущество обеспечивается в том случае, если указанная гильза выполнена из коррозионностойкой нержавеющей стали или снабжена покрытием подобного рода. Кроме того, в предпочтительном варианте указанная гильза представляет собой покрытие, наносимое на внутреннюю поверхность отверстия в поворотной цапфе. Более того, указанная гильза предпочтительно проходит через отверстие в поворотной цапфе и через отверстие канала поперечного элемента; при этом на каждом из своих концов она снабжена первой соединительной частью, а на соответствующем противоположном конце - второй соединительной частью. В этом преимущественном варианте осуществления нет необходимости в уплотнении области между поворотной цапфой и поперечным элементом, поскольку канал целиком располагается в гильзе, выполненной в виде единого целого.

В еще одном предпочтительном варианте осуществления настоящего изобретения поворотная цапфа выполнена заодно с каналом в виде литого тела. Для существенного упрощения изготовления поворотной цапфы предпочтительно, чтобы канал был уже предусмотрен в поворотной цапфе еще на этапе отливки. В этом предпочтительном варианте осуществления настоящего изобретения нет необходимости в последующей механической обработке поворотной цапфы. Благодаря этому можно сократить время, потребное для производства поворотной цапфы, и, следовательно, время, необходимое для производства всей оси моста в сборе.

В еще одном предпочтительном варианте осуществления настоящего изобретения поворотная цапфа снабжена множеством каналов; при этом множество первых соединительных частей и вторых соединительных частей сообщается по текучей среде с соответствующим каналом или множеством каналов. В данном случае обеспечено преимущество, состоящее в том, что для снабжения привода предусмотрено, по меньшей мере, два канала, один из которых выполнен с возможностью пропускания рабочей жидкости в направлении привода, а другой - в любом случае - выполнен с возможностью пропускания рабочей жидкости обратно в направлении насоса. Было установлено, что в данном случае предпочтительно, чтобы стенки канала, по которому проходит поток рабочей жидкости под повышенным давлением, имели толщину, в любом случае превышающую толщину стенок других каналов поворотной цапфы, если смотреть в разрезе, выполненном в поперечном направлении к оси цапфы. Для упрощения соединения линий для гидравлической жидкости с осью моста в сборе предпочтительно, чтобы была предусмотрена первая соединительная часть и/или вторая соединительная часть, которые сообщаются по текучей среде с двумя и более соответствующими каналами. Благодаря этому, например, можно обеспечить снабжение гидравлической жидкостью множество потребителей с использованием всего одной питающей линии. Наиболее предпочтительным является вариант осуществления настоящего изобретения, в котором предусмотрено четыре канала, два из которых выполняют функцию напорных линий, один выполняет функцию обратной линии, а один - функцию тепловой линии для подачи нагретой гидравлической линии на привод.

Здесь также обеспечивается преимущество, состоящее в том, что ось трубы и ось цапфы идут по существу параллельно друг другу. За счет взаимно параллельного расположения оси трубы и оси цапфы можно, в частности, интегрировать существующую ось моста в сборе в существующие системы шасси грузопассажирских автомобилей благодаря преимуществу, состоящему в том, что трубчатая балка согласно настоящему изобретению может быть использована в установленных положениях по типу корпуса оси, выполненного в виде твердого тела.

В наиболее предпочтительном варианте трубчатая балка оси приваривается к поперечному элементу предпочтительно методом сварки трением. Для обеспечения передачи усилий и изгибающих моментов, возникающих во время работы трубчатой балки оси, с трубчатой балки оси на поперечный элемент предпочтительно использовать сварное соединение. В данном случае может быть использован обычный способ термической сварки, например электродуговая сварка или сварка в среде защитного газа, в частности, для сваривания не вращательно-симметричных поверхностей поперечного элемента и/или трубчатой балки в сборе. Кроме того, в предпочтительном варианте может быть предусмотрен соответствующий выступ на трубчатой балке оси или поперечном элементе с соответствующим вырезом на другом элементе в каждом отдельном случае; при этом трубчатая балка оси и поперечный элемент первоначально соединяются между собой с геометрическим замыканием, а затем фиксируются относительно друг друга связующим материалом с помощью сварного соединения. Метод сварки трением пригоден, в частности, для создания соединения между трубчатой балки оси и поперечным элементом, поскольку трубчатая балка оси, выполненная по существу вращательно-симметричной, может вращательным образом прижиматься к поперечному элементу, за счет чего можно добиться равномерного сплавления с относительно низкими, в сравнении с термической сваркой, тепловыми напряжениями.

В наиболее предпочтительном варианте осуществления настоящего изобретения ось трубы и ось цапфы отстоят друг от друга на определенное расстояние, именуемое смещением; при этом коэффициент отношения указанного смещения к длине поворотной цапфы лежит в пределах от 0,2 до 2; в предпочтительном варианте - преимущественно от 0,3 до 1,5; а в наиболее предпочтительном варианте - примерно от 0,8 до 1. Длина поворотной цапфы в данном случае предпочтительно равна максимальной протяженности поворотной цапфы вдоль своей оси. Ось трубы и ось цапфы предпочтительно идут параллельно друг другу и отстоят друг от друга на определенное расстояние, именуемое смещением. Было установлено, что для обеспечения преимуществ описываемого решения коэффициенты отношения смещения к длине поворотной цапфы должны лежать в диапазоне от 0,2 до 2, так как, с одной стороны, вследствие этого обеспечивается высокая доступность второй соединительной детали, а с другой стороны соединение, образуемое трубчатой балкой оси, поперечным элементом и поворотной цапфой, оказывается пригодным для передачи особо больших усилий и изгибающих моментов, поскольку в этом случае выдерживаются предпочтительные пределы действия соответствующего рычага. Диапазон 0,3-1,5 указанных коэффициентов отношения обеспечивает особенно высокие показатели, в частности, при использовании в прицепах грузопассажирских автомобилей, поскольку с одной стороны обеспечивается соответственно высокая гибкость в плане соединения поворотной цапфы с поперечным элементом, а с другой стороны за счет относительно большого смещения в сравнении с длиной цапфы на поперечном элементе можно установить относительно компактную поворотную цапфу, одновременно обеспечив высокую доступность вторых соединительных частей. Было установлено, что наиболее предпочтительный диапазон 0,8-1 оптимально подходит для использования в грузопассажирских автомобилях особо большой грузоподъемности, поскольку с одной стороны в этом случае обеспечивается особо высокая прочность соединения между поворотной цапфой, поперечным элементом и трубчатой балкой оси, а с другой стороны поперечный элемент может быть выполнен лишь относительно коротким или компактным и, как следствие, способным передавать более значительные усилия и изгибающие моменты в сравнении с теми конструкциями, где используется особенно длинный поперечный элемент и предусмотрено особенно большое смещение оси цапфы относительно оси трубы.

Краткое описание фигур

Дополнительные преимущества и признаки настоящего изобретения будут раскрыты в последующем описании в привязке к прилагаемым чертежам. Несомненно, что отдельные признаки, раскрытые в примерах осуществления настоящего изобретения, могут быть также использованы и в иных вариантах его осуществления, в которых эти признаки явным образом не исключены или недопустимы по техническим причинам.

Ниже представлены чертежи, где:

на фиг. 1 представлено перспективное изображение одного из предпочтительных вариантов осуществления оси моста в сборе согласно настоящему изобретению;

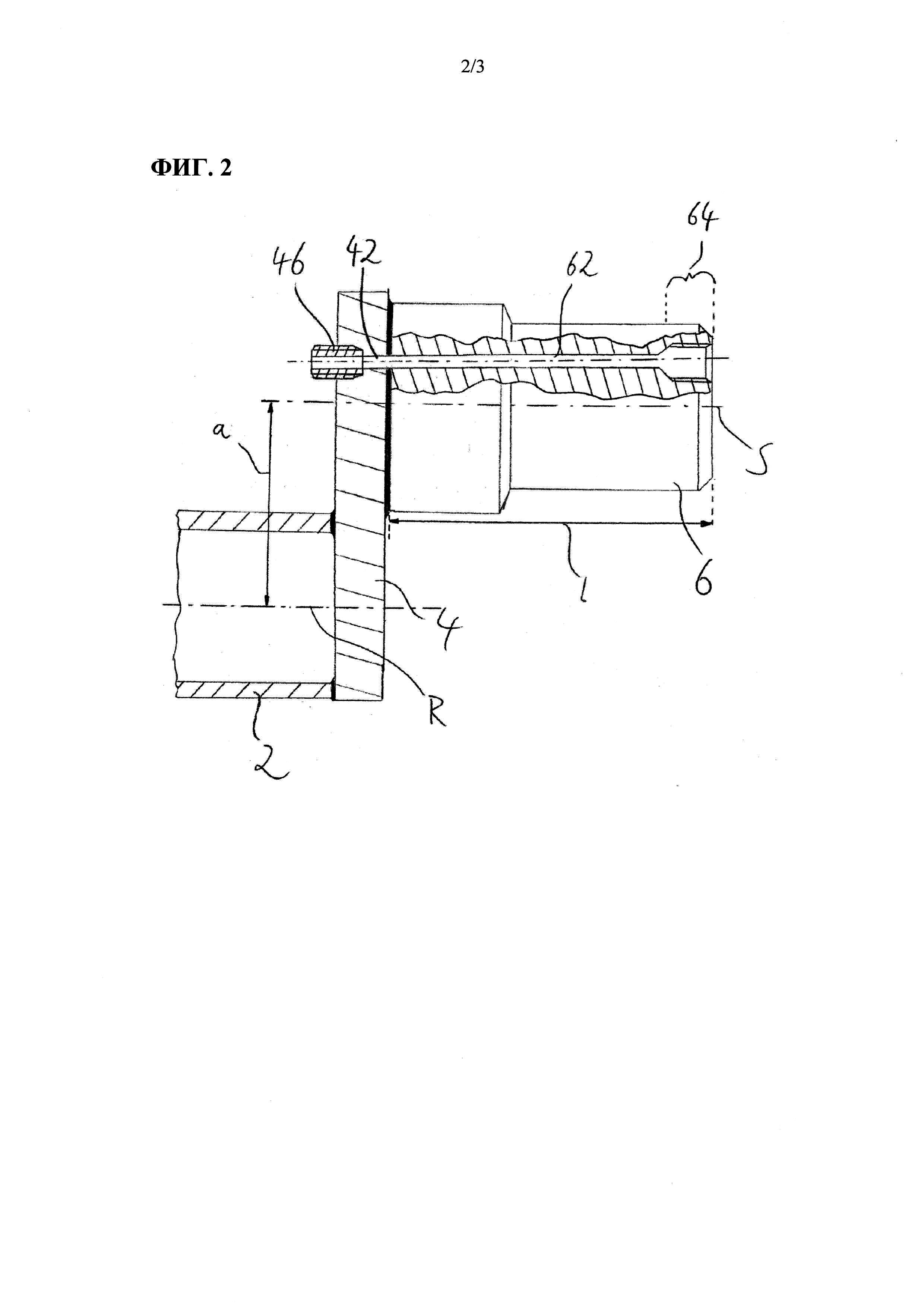

на фиг. 2 представлен вид с частичным разрезом одного из предпочтительных вариантов осуществления оси моста в сборе согласно настоящему изобретению;

на фиг. 3 представлен еще один вид с частичным разрезом одного из предпочтительных вариантов осуществления оси моста в сборе согласно настоящему изобретению; а

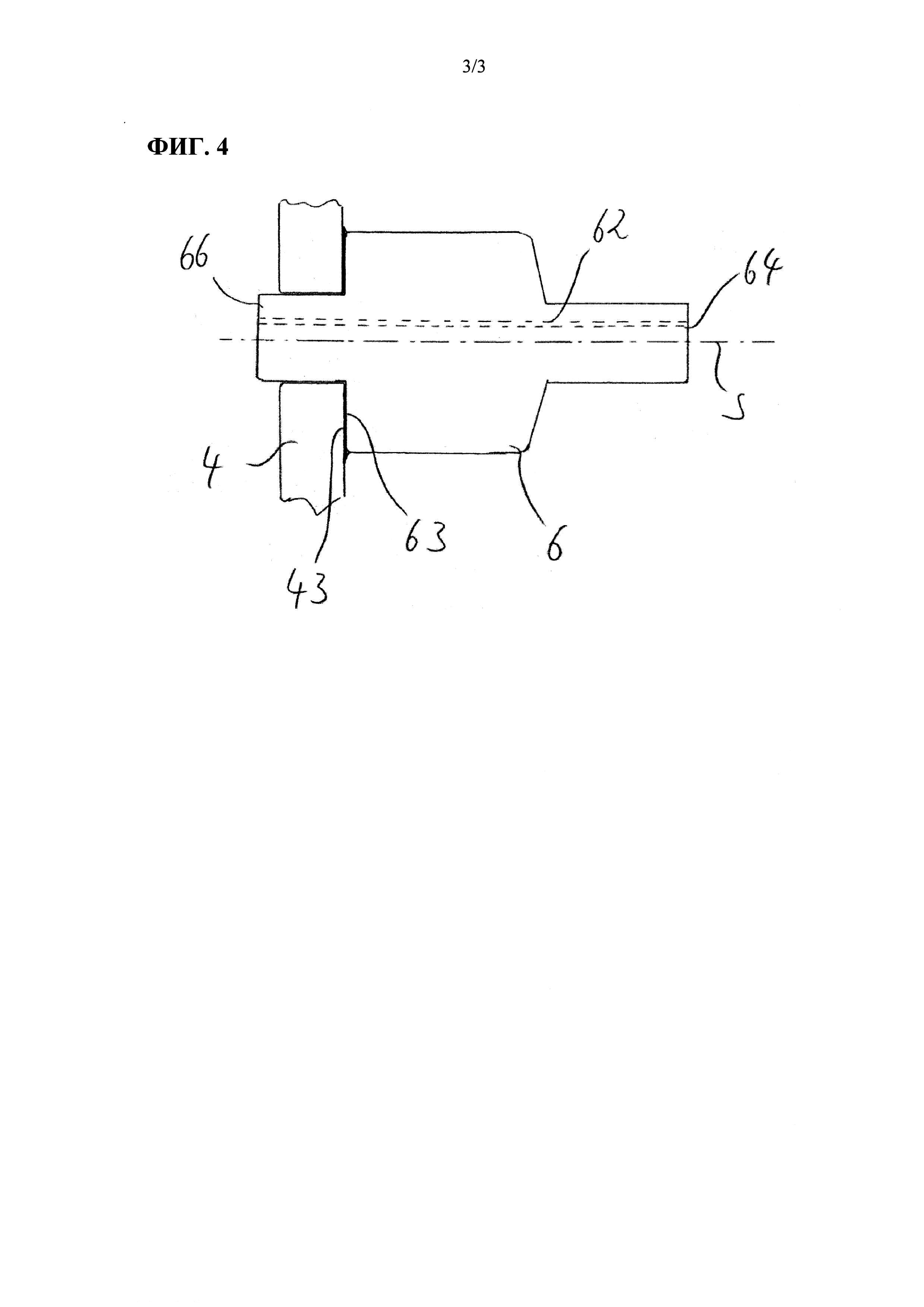

на фиг. 4 представлен еще один вид с частичным разрезом одного из предпочтительных вариантов осуществления оси моста в сборе согласно настоящему изобретению.

Подробное раскрытие настоящего изобретения

На фиг. 1 схематически показано упрощенное перспективное изображение одного из предпочтительных вариантов осуществления оси моста в сборе согласно настоящему изобретению. Здесь трубчатая балка 2 оси соединена с поворотной цапфой 6 через поперечный элемент 4. Трубчатая балка 2 оси проходит по существу вдоль оси R трубы и обеспечивает преимущество, состоящее в том, что она выполнена вращательно-симметричной относительно оси вращения R. Поперечный элемент 4 эффективно выполнен в виде пластины; при этом на первой стороне поперечного элемента 4 закреплена или может быть закреплена трубчатая балка 2 оси. На этой фигуре обозначен сварной шов между трубчатой балкой 2 оси и поперечным элементом 4. Поворотная цапфа 6 проходит - по меньшей мере, локально - по существу вдоль оси S. В данном случае поворотная цапфа 6 соединена или может быть соединена с поперечным элементом 4 со стороны поперечного элемента 4, удаленной от трубчатой балки 2 оси. Кроме того, в предпочтительном варианте ось моста в сборе характеризуется наличием второй соединительной части 46/66, которая располагается или на поперечном элементе 4, или на поворотной цапфе 6. В варианте осуществления настоящего изобретения, который проиллюстрирован на этой фигуре, вторая соединительная часть 46 расположена на поперечном элементе 4. Для усиления соединения между поворотной цапфой 6 и поперечным элементом 4 дополнительно предусмотрен опорный элемент 8, который обеспечивает преимущество, состоящее в том, что он жестко приварен как к поворотной цапфе 6, так и к поперечному элементу 4. Поворотная цапфа 6 обеспечивает преимущество, заключающееся в том, что она содержит крепежную часть 68, выполненную с возможностью фиксации привода (не показан) на поворотной цапфе невращательным образом. На поворотной цапфе 6 предпочтительно предусмотрена первая соединительная часть 64, примыкающая к указанной крепежной части. Соединительная часть 64 герметично соединена, по меньшей мере, с одним каналом 62 (не показан).

На фиг. 2 представлен вид с частичным разрезом одного из предпочтительных вариантов осуществления оси моста в сборе согласно настоящему изобретению. Основные признаки варианта осуществления, который проиллюстрирован на фиг. 2, соответствует в данном случае варианту осуществления, который проиллюстрирован на фиг. 1. Поворотная цапфа 6 показана в частичном разрезе; при этом здесь четко виден ход канала 62, выполненного в поворотной цапфе 6, и соединительные части 64 и 46, предусмотренные на соответствующих концах этого канала. Здесь также показана часть канала 62, которая проходит через поворотную цапфу 6, а также канал поперечного элемента 42, проходящий через поперечный элемент 4. Одно из преимуществ проиллюстрированного решения состоит в том, что первая соединительная часть 64 выполнена в виде резьбового отверстия, в которое может быть вставлен соединительный элемент привода, который может быть зафиксирован в указанном отверстии и герметично соединен в нем с каналом 62. В альтернативном варианте первая соединительная часть 64 и/или вторая соединительная часть 46/66 может быть выполнена в виде выдающегося наружу выступа; при этом указанный выступ, снабженный наружной резьбой или штыковым соединением, может быть напрямую соединен с гидравлическим шлангом. Здесь также показано предпочтительное смещение а между осью S цапфы и осью R трубы с коэффициентом отношения этого смещения к длине 1 цапфы предпочтительно в диапазоне от 0,2 до 2. Длина 1 цапфы показана как максимальная протяженность поворотной цапфы 6 вдоль своей оси S. Одним из преимуществ является то, что вторая соединительная часть 46 выполнена в виде полого пальца, снабженного наружной резьбой, который с одной стороны может входить в зацепление с поперечным элементом 4 или отверстием, выполненным в поперечном элементе 4, а с другой стороны пригоден для фиксации на месте гидравлической линии с целью обеспечения соединения с соответствующей емкостью с гидравлической жидкостью. За счет расположения первой соединительной части 64 канала 62 и второй соединительной части 46 канала 42 поперечного элемента в продольном направлении параллельно оси S цапфы может быть, в частности, повышена прочность поворотной цапфы 6, поскольку в поворотной цапфе 6 или в поперечном элементе 4 не выполнено никаких отверстий, проходящих в поперечном направлении к оси S цапфы. В данном случае отверстия, проходящие вдоль оси S цапфы, снижают прочность поворотной цапфы 6 в меньшей степени, чем отверстия, которые выполнены в поперечном направлении к оси S цапфы.

На фиг. 3 представлен еще один вид с частичным разрезом одного из предпочтительных вариантов осуществления оси моста в сборе согласно настоящему изобретению, где поворотная цапфа 6 снабжена двумя каналами 62, и где в дополнение к первым соединительным частям 64 также предусмотрены вторые соединительные части 66, расположенные на поворотной цапфе 6. В отличие от вариантов осуществления, показанных на фиг. 1 и 2, поворотная цапфа 6 характеризуется наличием соединительной области 63, которая простирается как вдоль оси S цапфы, так и в поперечном направлении к оси S цапфы. Иначе говоря, соединительная область 63 поворотной цапфы 6 имеет по существу коническую форму, а это означает, что, иными словами, наружная поверхность соединительной области 63 поворотной цапфы 6 имеет форму усеченного конуса. Кроме того, соединительная область 63 характеризуется наличием дополнительного участка, который проходит в поперечном направлении к оси S цапфы, но который - на проиллюстрированной здесь фигуре - очень мал в сравнении с остальной частью соединительной области 63. Поперечный элемент 4 характеризуется наличием второй соединительной области 43, которая, в частности, по существу соответствует первой соединительной области 63 поворотной цапфы 6. Совершенно очевидно, что в варианте осуществления настоящего изобретения, который проиллюстрирован на фиг. 3, поворотная цапфа 6 может особо эффективно вдавливаться в поперечный элемент 4 вращательным образом (справа налево на этой фигуре), вследствие чего между поперечным элементом 4 и поворотной цапфой 6 в первой соединительной области 63 и второй соединительной области 43 всякий раз может создаваться сварное соединение методом сварки трением. Здесь дополнительно проиллюстрирован предпочтительный признак настоящего изобретения, который заключается в том, что вторая соединительная часть 66 и канал 62 отстоят от первой соединительной области 63 и второй соединительной области 43. Благодаря этому можно существенно ограничить негативное воздействие, оказываемое на канал 62 и вторую соединительную часть 66 и обусловленное тепловыми напряжениями, которые возникают в процессе сварки.

На фиг. 4 показан еще один из предпочтительных вариантов осуществления оси моста в сборе согласно настоящему изобретению, где поворотная цапфа 6 имеет по существу ступенчатую форму на стороне, обращенной к поперечному элементу 4. Первая соединительная область 63 поворотной цапфы 6 и вторая соединительная область 43 поперечного элемента 4 в данном случае распространяется по существу в поперечном направлении к оси S цапфы. Здесь также показано, что канал 62 вместе с первой соединительной частью 64 и второй соединительной частью 66 целиком входит в поворотную цапфу и одновременно отстоит от соединительных областей 63 и 43. В этом варианте осуществления настоящего изобретения обеспечивается преимущество, состоящее в том, что поворотная цапфа вместе с каналом 62 и соединительными частями 64 и 66 может быть полностью выполнена еще до ее соединения с поперечным элементом 4, за счет чего не только экономится объем материала при сборке с упрощением в результате этого процесса производства, но вместе с тем, например, в поворотной цапфе 6 может быть также выполнено множество каналов 62 методом обработки выемок пространственно сложной формы. В данном случае первая соединительная часть 64 и вторая соединительная часть 66 обозначены на этой фигуре лишь схематически; при этом они могут быть выполнены, например, так как это обозначено на фиг. 2. Преимущество варианта осуществления, показанного на фиг. 4, состоит также в том, что поворотная цапфа 6 и поперечный элемент 4 могут быть установлены в требуемое положение относительно друг друга с особо высокой точностью, в частности, в направлении вдоль оси S цапфы. Соединительная область между поворотной цапфой 6 и поперечным элементом 4 в поперечной плоскости относительно оси S цапфы характеризуется особенно большим моментом инерции из-за большого диаметра, благодаря чему соединение между поворотной цапфой 6 и поперечным элементом 4, в частности, подходит для передачи больших изгибающих и крутящих моментов, возникающих между поворотной цапфой 6 и поперечным элементом 4.

Ссылочные позиции

2 - Трубчатая балка оси

4 - Поперечный элемент

42 - Канал поперечного элемента

43 - Вторая соединительная область

46 - Вторая соединительная часть (на поперечном элементе)

6 - Поворотная цапфа

62 - Канал

63 - Первая соединительная область

64 - Первая соединительная часть

66 - Вторая соединительная часть (на поворотной цапфе)

68 - Крепежная часть

8 - Опорный элемент

R - Ось трубы

S - Ось цапфы

а - Смещение

l - Длина цапфы

Реферат

Изобретение предназначено для использования в грузопассажирских автомобилях. Ось моста в сборе включает в себя трубчатую балку оси и поворотную цапфу. Указанная поворотная цапфа выполнена вращательно-симметричной относительно оси цапфы в некоторых областях и характеризуется наличием канала, который идет по существу параллельно оси цапфы. Поворотная цапфа снабжена первой соединительной частью, которая обладает геометрией зацепления для создания герметичного соединения с каналом. Трубчатая балка оси выполнена по существу вращательно-симметричной относительно оси трубы. Трубчатая балка оси и поворотная цапфа соединены друг с другом через поперечный элемент таким образом, что ось трубы и ось цапфы оказываются отстоящими друг от друга на определенное расстояние. Напротив первой соединительной части предусмотрена вторая соединительная часть, которая расположена на торце поперечного элемента или поворотной цапфы. Технический результат – уменьшение веса и упрощение производства оси моста при высоких прочностных характеристик и долговечности при работе под нагрузкой. 14 з.п. ф-лы, 4 ил.

Комментарии