Подборочно-сшивающая машина для печатной продукции, состоящей из сфальцованных печатных листов - RU2106975C1

Код документа: RU2106975C1

Чертежи

Описание

Изобретение относится к типографскому оборудованию и, в частности, к подборочно-сшивающей машине для печатной продукции, состоящей из сфальцованных печатных листов.

Подборочно-сшивающая машина такого рода известна из патента Швейцарии N645074 и патента США N4408755.

В обоих случаях речь идет о том, что с помощью такой подборочно-сшивающей машины можно собирать без обычных раскрывающих устройств даже такие печатные листы, которые еще соединены между собой в виде сфальцованных полотен. Собранные так или иначе печатные листы сшивают в зоне их взаимодействия с вращающимися накладками посредством ротационного сшивающего аппарата.

Сам сшивающий аппарат описан лишь в общих чертах в соответствии с тем обстоятельством, что характер и принцип работы ротационных сшивающих аппаратов уже давно были известны ко времени возникновения вышеназванного уровня техники, а именно известно, что вращающиеся сшивающие головки содержат для прокалывания проволочными скобами толкатель, выполненный с возможностью перемещения по существу в радиальном направлении.

Из этого следует, что при прокалывании скобами толкатель постоянно меняет свое угловое положение, причем толкатель и наклад со сшиваемой продукцией идеально соосно ориентированы относительно друг друга лишь в одном положении поворота. Это относится и к подборочно-сшивающим машинам вышеупомянутого типа, как они описаны в европейской заявке ЕР-А-0 399 317 (и подобной по содержанию ЕР-А-0 476 718).

В противоположность этому в основу изобретения положена задача разработки подборочно-сшивающей машины вышеназванного рода, у которой сшивающие головки и наклады были бы идеально соосно ориентированы относительно друг друга не только в одном положении поворота, но и в определенном диапазоне поворота, причем даже при повышенной скорости вращения была бы не только увеличена эксплуатационная надежность, но при минимальных доработках наладки открывалась бы также возможность использования проволоки разного диаметра и/или длины и в соответствии с этим скоб разного размера.

Задача решается тем, что в подборочно-сшивающей машине для печатной продукции, состоящей из сфальцованных печатных листов, содержащей параллельные друг другу и вращающиеся перпендикулярно своей продольной оси участки подбора, седловидные наклады которых выполнены с возможностью сбора и сшивания печатных листов, а также ротационный швейный аппарат, звездообразно расположенные швейные головки которого выполнены с возможностью приведения в действие при схождении с участками подбора в зоне сшивания, при этом каждая швейная головка содержит направляющую для проволочных скоб и телескопически установленный в ней толкатель, согласно изобретению направляющие выполняют с возможностью посадки на печатную продукцию и установлены на вращающемся держателе швейного аппарата с возможностью поворота по отношению к радиусу их установки из положения подвода в положение отвода и с возможностью перемещения внутрь против возвратного усилия, причем траектория движения направляющих и траектория движения накладов пересекаются.

Направляющие предпочтительно снабжены центрирующим выступом, охватывающим наклады.

Направляющие могут быть установлены с возможностью приведения в действие принудительным образом посредством следящего средства управления для их вхождения в зону сшивания в положение подвода и выхода из нее в положении отвода.

Желательно, чтобы направляющие были установлены на держателе с возможностью поворота каждой вокруг расположенной в зоне ее радиуса оси и соединены со средством управления посредством шарнира, расположенного эксцентрично по отношению к оси вращения.

Предпочтительно машина содержит расположенные на общей оси, предпочтительно с регулируемыми промежутками, дополнительные держатели швейных головок, причем шарниры расположенных на одном радиусе направляющих каждого держателя содержат сплошную общую шарнирную цапфу, которая предпочтительно обоими своими концами расположена в неподвижном замкнутом регулирующем пазу средства управления.

В предпочтительном варианте выполнения каждая направляющая расположена с возможностью перемещения в корпусе швейной головки и опирается на упор корпуса с усилием, направленным навстречу возвратному усилию, в то время как входящие в направляющие толкатели опираются на контрупор с усилием, направленным внутрь корпуса.

Каждая направляющая и входящий в не толкатель могут быть выполнены в виде извлекаемого из корпуса швейной головки монтажного узла, причем они выполнены с возможностью раздвигания под действием расположенной между ними пружины или опирания под ее же действием друг на друга наподобие фрикционного соединения посредством упора и контрупора.

Целесообразно соответствующие направляющим упоры корпуса выполнить в виде отделяемых фиксаторов, причем в корпусах швейных головок расположены подпружиненные прижимы, которые воздействуют на направляющие в положении их блокировки, а при извлечении направляющих, напротив, имеют возможность перемещения к ограничителю.

При этом толкатели можно выполнить с возможностью приведения в действие посредством следящего средства управления, срабатывающего при движении направляющих из положения подвода в положение отвода.

Предпочтительно, чтобы средство следящего управления содержало закрепленную на держателе и предпочтительно подпружиненную посредством пружины управляющую кулису, с которой взаимодействует следящий ролик, имеющийся на свободном конце каждого толкателя.

Согласно другому варианту выполнения машина имеет последовательно расположенные в направлении вращения держателя устройство подачи скоб и неподвижную проволокогибочную кулису, причем последняя постепенно направлена в траекторию движения направляющих, между их направляющими коленами, и проходит в зону пересечения траектории движения направляющих и траектории движения накладов.

Целесообразно, чтобы внутри накладов были расположены подгибатели, выполненные с возможностью приведения в действие следящим средством управления синхронно с управлением толкателями.

Машина может также иметь расположенные рядом с держателем или держателями центрирующие роторы, которые снабжены распложенными и управляемыми в соответствии с корпусами швейных головок центрирующими головками, имеющими псевдонаправляющие, установленные с возможностью перемещения против действия возвратного усилия и охватывания своими центрирующими выступами накладов с их зацеплением.

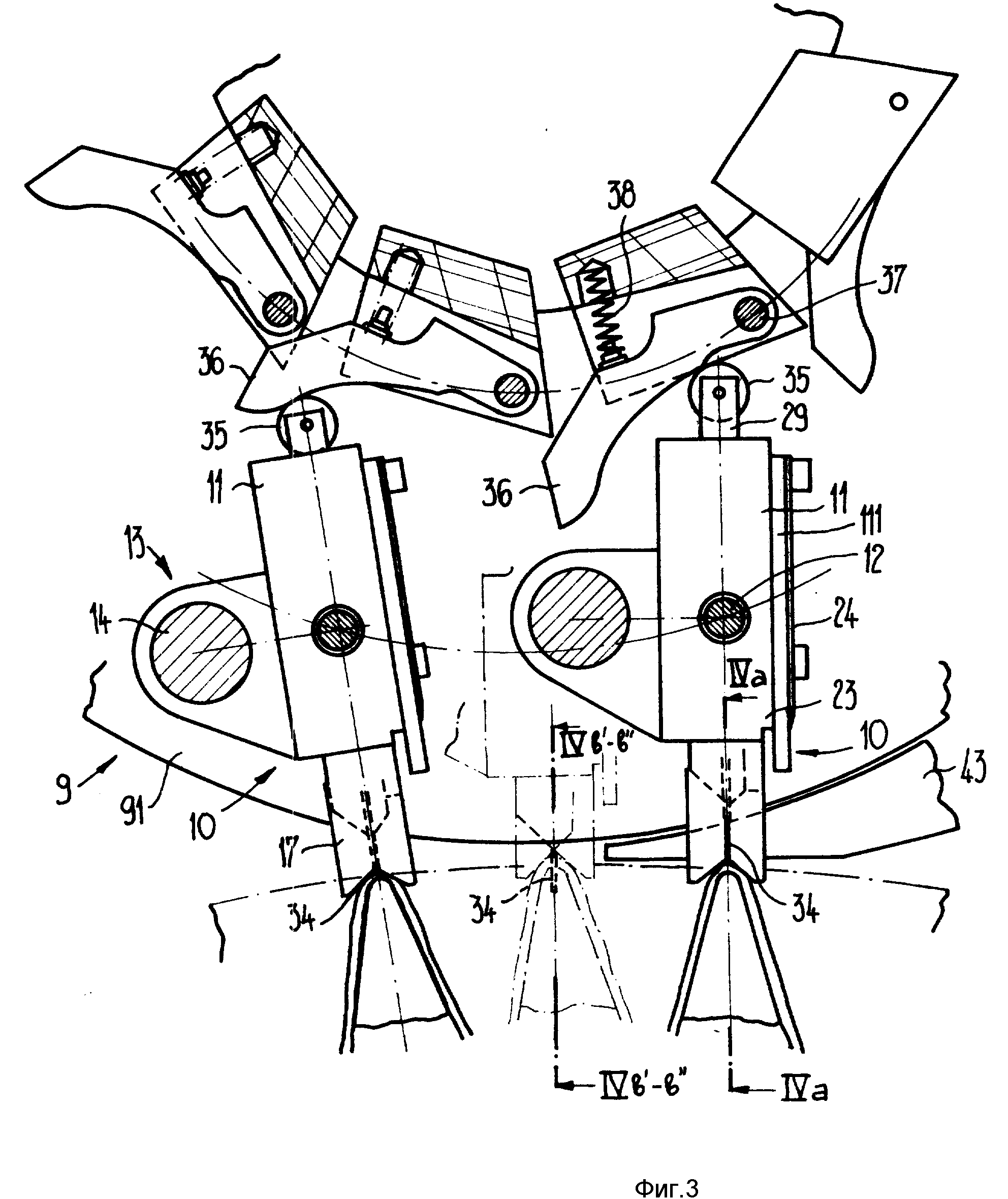

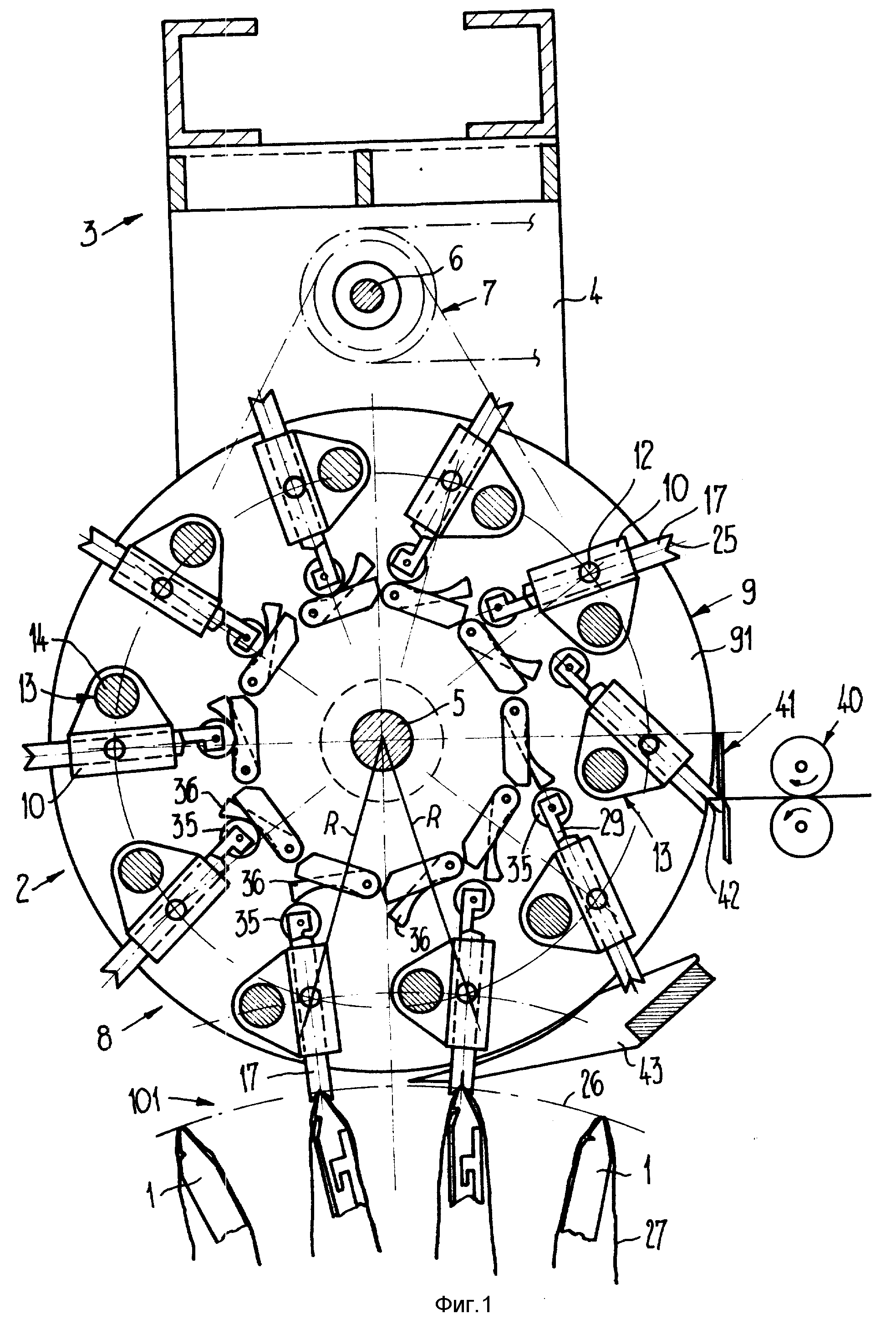

На фиг. 1 показан ротационный сшивающий аппарат в разрезе, перпендикулярно его оси вращения по линии 1-1 на фиг. 2

с показанными некоторыми вращающимися накладами;

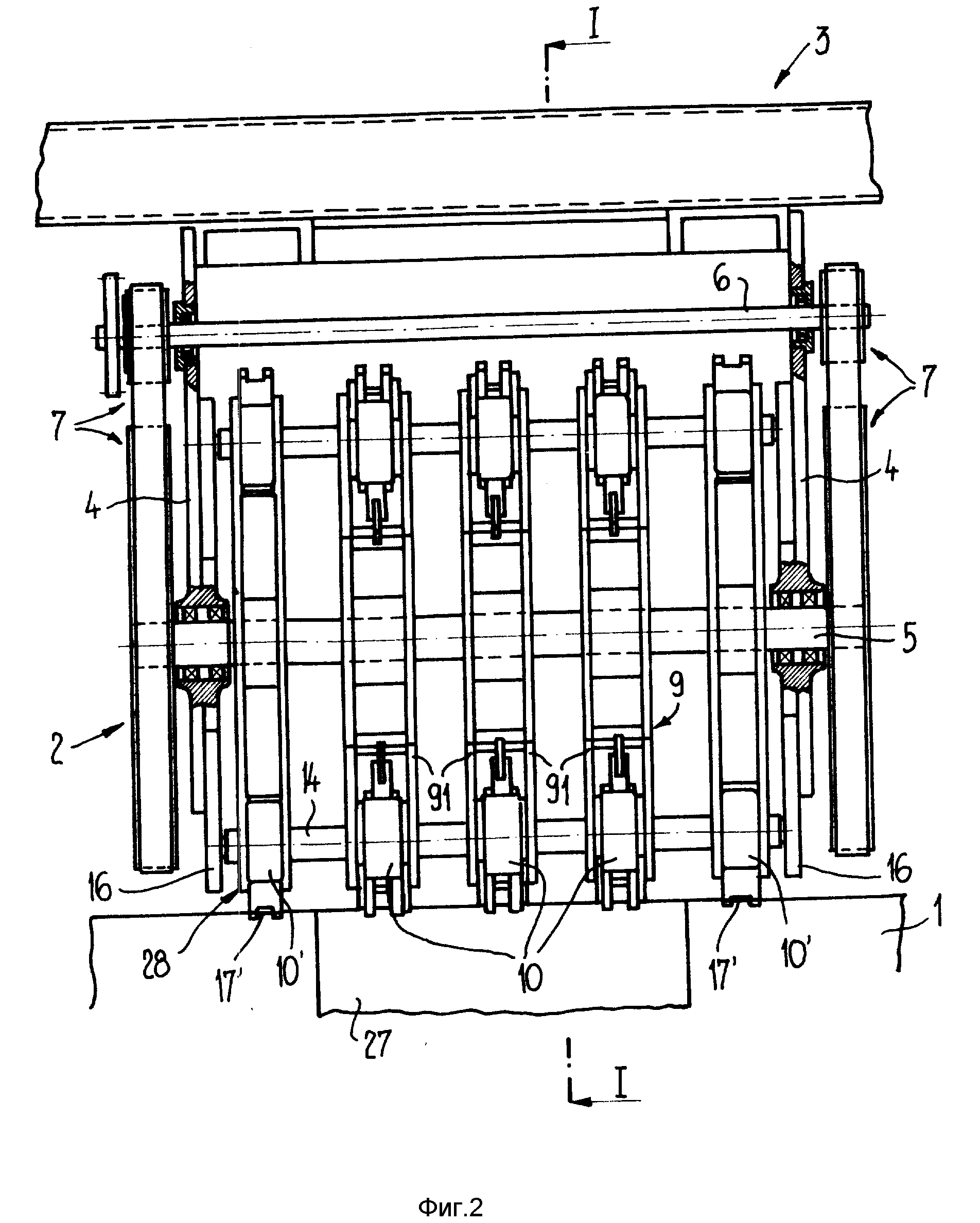

на фиг. 2 - ротационный сшивающий аппарат и один из накладов, вид сбоку, в разрезе;

на фиг. 3 - ротационный сшивающий аппарат в зоне

сшивания в увеличенном по сравнению с фиг. 1 виде;

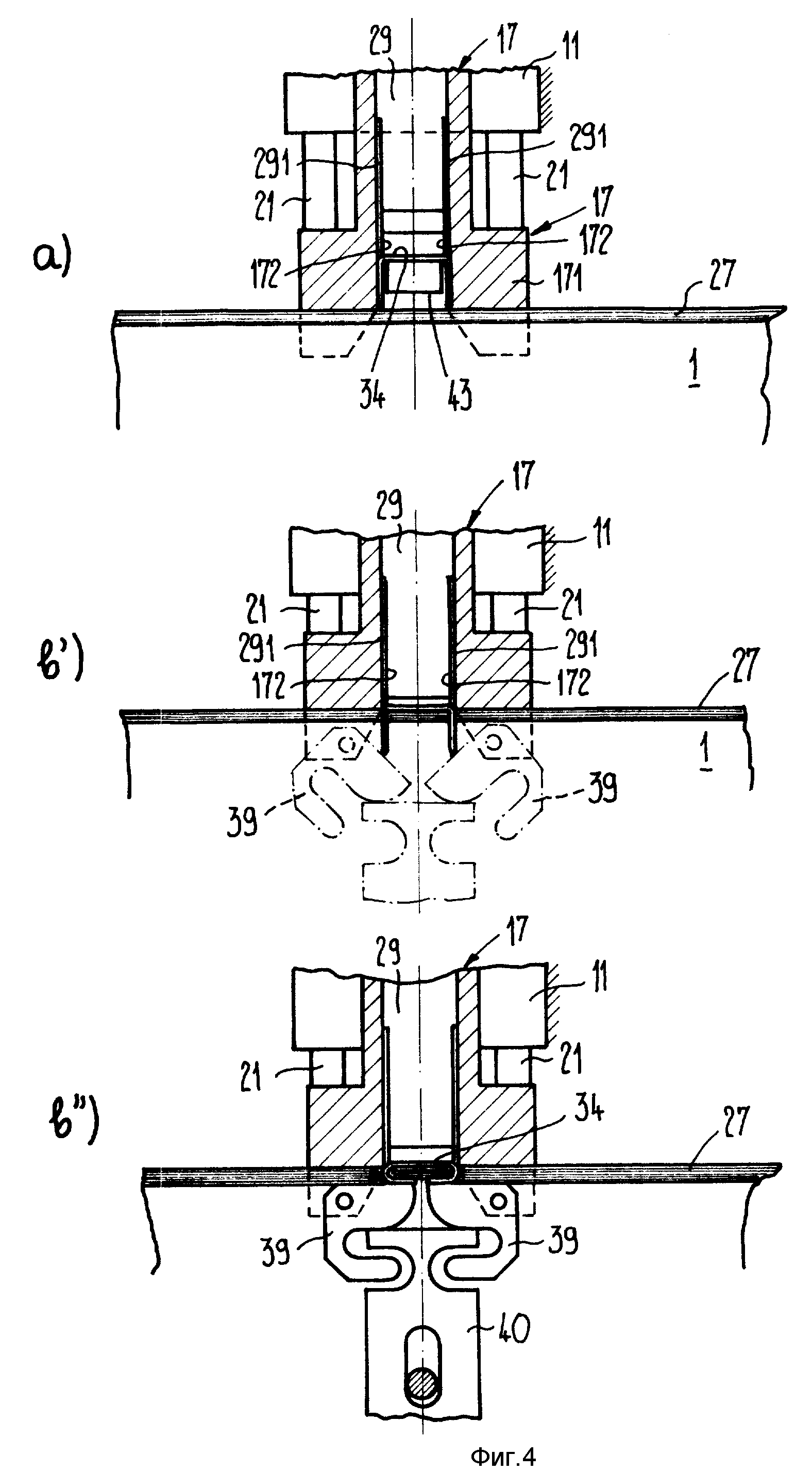

на фиг. 4 - в увеличенном виде разрезы по линии IVa, IVb (b''-b') на фиг. 3;

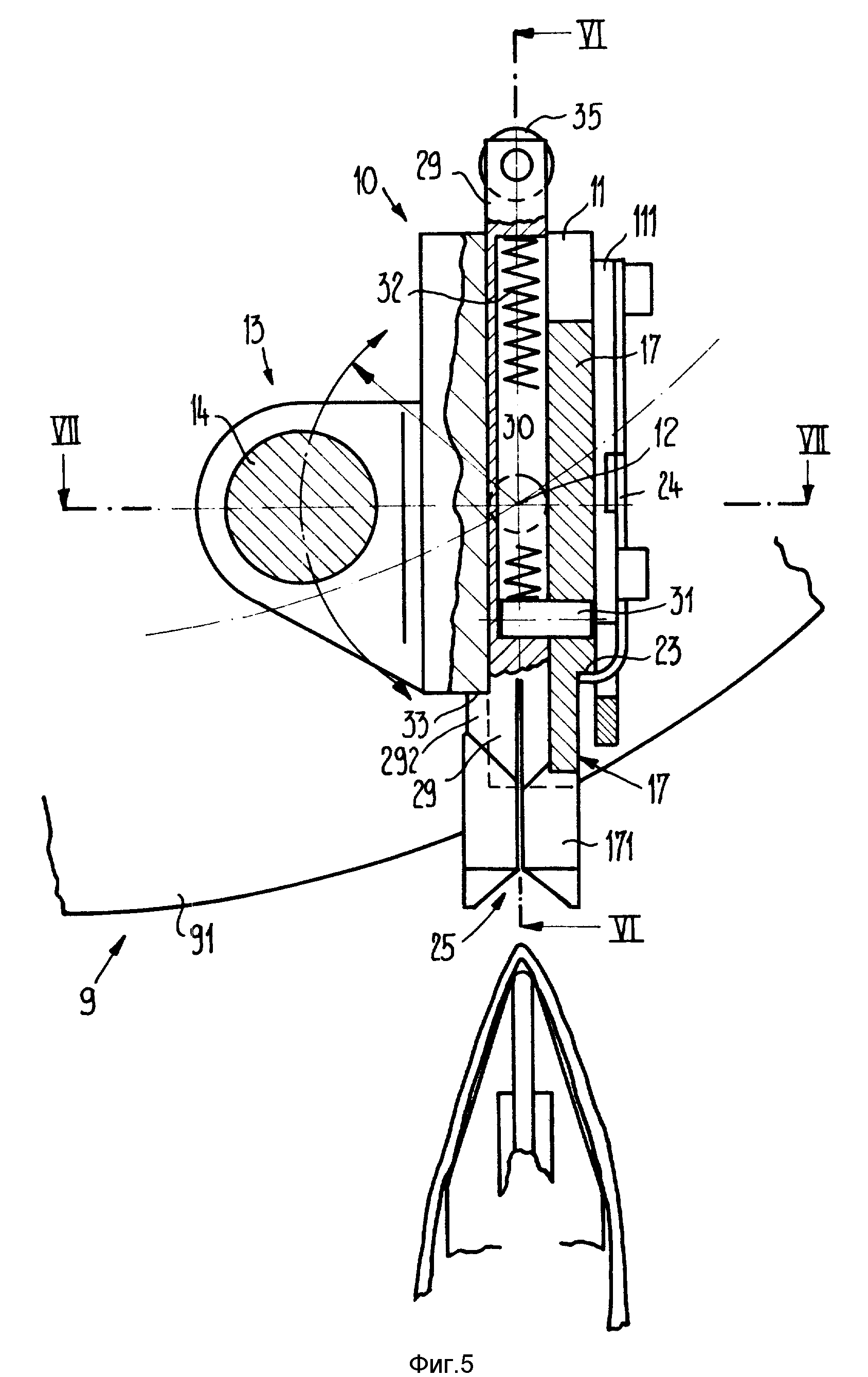

на фиг. 5 - отдельная сшивающая головка в

соответствующем фиг. 3 изображении, в разрезе и увеличенном виде;

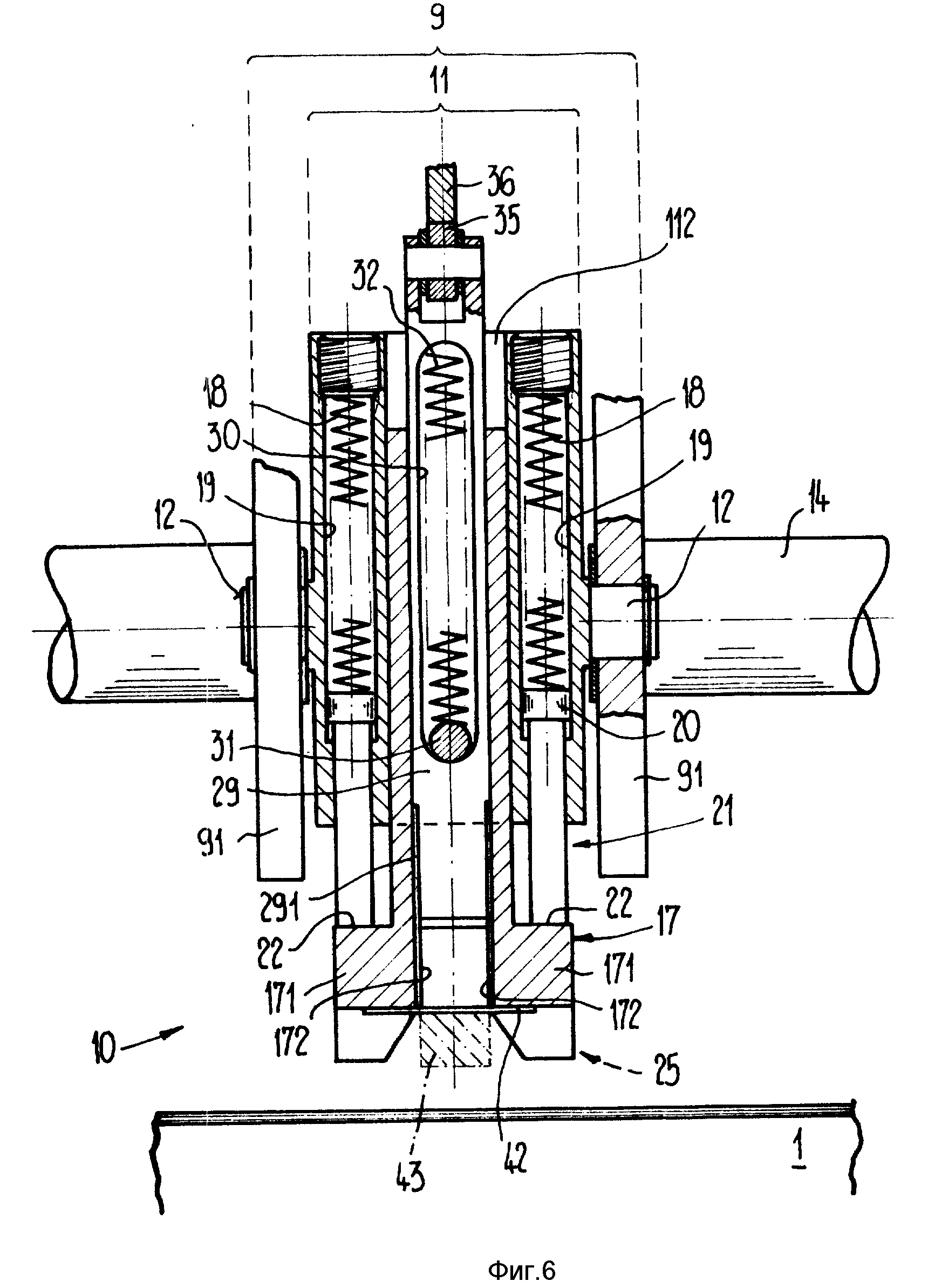

на фиг. 6 - разрез по линии VI-VI на фиг. 5;

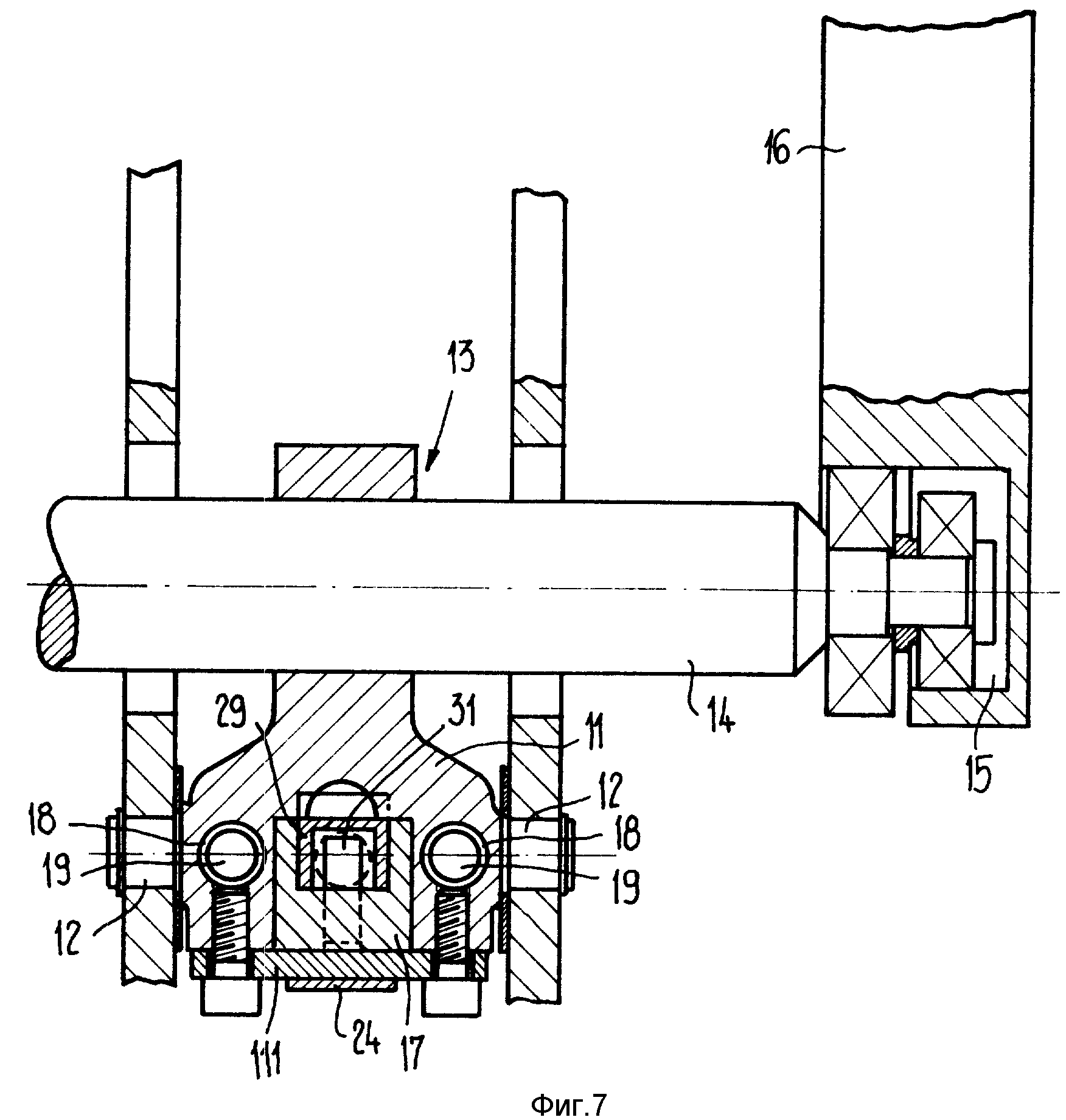

на фиг. 7 - разрез по линии VII-VII на фиг. 5, но в повернутом в

плоскость фиг. 6 виде.

На изображенном варианте выполнения изобретения наклады 1 образуют собирательную систему барабанного типа, т.е. собирательный барабан 101, соответствующий патенту Швейцарии N645074.

При вращении барабана 101 печатные листы транспортируются по оси на накладах 1 и удерживаются от выпадения. Эта технология, изобретенная в 1973 г. Вальтером Райстом, является с момента публикации в 1975 г. заявки ФРГ N 2447336 (соответствуют патенту США N 3951399) предшествующим уровнем техники. Она нашла распространение на практике в различных областях применения.

С точки зрения изобретения не имеет значения, расположены ли наклады в виде барабана или как-либо иначе и как печатные листы собираются на параллельных друг другу накладах вращающихся перпендикулярно своей продольной оси, или как происходит загрузка накладов или разгрузка готовой продукции.

Над барабаном 101 находится ротационный сшивающий аппарат 2, подвешенный на общей с барабаном 101 раме 3 посредством двух боковых стенок 4. В них установлены приводной вал 5 аппарата 2 и промежуточный вал 6, соединенные между собой посредством расположенных за пределами стенок 4 зубоременных передач 7.

Расположенный на валу 5 держатель 8 сшивающих головок 10 содержит в изображенном варианте выполнения изобретения три двухстенных несущих диска 9, жестко соединенных с валом 5. Внутри них расположены звездообразно распределенные сшивающие головки 10.

Как видно из фиг. 1, в частности, в сочетании с фиг. 6 или 7, корпус 11 головок 10 установлен в стенках 91 дисков 9 с возможностью поворота посредством осей 12.

Положение поворота головок 10 определяется эксцентрично воздействующим на корпус 11 шарниром 13, причем шарниры головок 10, установленных, правда, на других дисках 9, но на тех же "лучах", т.е. радиусах R, соединены между собой общей шарнирной цапфой 14.

На фиг. 1, в частности, в сочетании с фиг. 7, показано, что концы цапф 14 расположены в замкнутых регулирующих пазах 15 (на фиг. 1 не видны) управляющих дисков 16, которые, в свою очередь, прилегая к внутренней стороне боковых стенок 4, закреплены неподвижно, но предпочтительно с возможностью перемещения в направлении вращения.

Как видно лучше всего из фиг. 1, головки 10, точнее их направляющие 17 для проволочных скоб 34, сходятся по отношению к радиусу их осей 12 в положении подвода с накладами 1 и расходятся с ними в положении отвода.

Другими словами, это значит, что в зоне сшивания угловое положение головок 10 изменяется не так, как соответствующих радиусов, а по существу так, как накладов 1, так что наклады и головки идеально соосно ориентированы относительно друг друга не в одном положении поворота, а в определенном диапазоне поворота, а именно в зоне сшивания.

У каждой головки 10 направляющая 17, как это хорошо видно из фиг. 5 - 7, имеет возможность перемещения внутрь в корпусе 11, а именно против усилия возвратных пружин 18, которые расположены в глухих отверстиях 19 корпуса 11 и опираются на заплечики 22 направляющей 17 посредством снабженного головкой 22 пальцеобразного прижима 21.

Как видно из фиг. 6, прижимы 21 расположены в корпусе 11 и фиксированы в отверстиях 19 своей головкой 20 на случай извлечения направляющей 17 из корпуса 11. В готовом к работе положении направляющей 17 головки 20 прижимов 21, само собой, не прилегают, с тем чтобы полностью действовало возвратное усилие пружин 18.

Направляющая 17 удерживается от возвратного усилия выполненным в виде отделяемого фиксатора упора 23 на корпусе (фиг. 5), который образован отогнутым концом плоской пружины 24, закрепленной на корпусе 11, а точнее на его крышке 111.

Как видно из фиг.7, крышка 111 закрывает открытую сторону U-образного в сечении корпуса 11, и упор 23 воздействует на один заплечик направляющей 17, перемещающейся внутрь в корпусе 11.

В этом положении направляющих 17 траектория их движения, точнее траектория движения выполненных на их концах V-образных центрирующих выступов 25, пересекает траекторию движения 26 накладов 1 (см., например, фиг. 1), так что, когда направляющие 17 сходятся с накладами 1, первые приподнимаются от упоров 23 и отжимаются обратно в корпус 11. При этом головки 10 центрируются точно по накладам 1 и возможные отклонения от относительных заданных положений компенсируются упругостью накладов 1.

При выходе из зоны сшивания направляющие 17 следуют за накладами 1 под действием возвратного усилия пружин 18 и постепенно расходятся с накладами 1. Это имеет значение в том случае, когда на накладах в зоне сшивания находятся собранные печатные листы или образованная ими печатная продукция 27, которая не должна быть повреждена выступами 25.

В этой связи следует еще указать на то, что справа и слева от внешних несущих дисков 9 расположены двухстенные центрирующие диски 28, несущие между своими стенками соответствующие по конструкции головкам 10 центрирующие головки 10'; они выполняют, однако, лишь функцию центрирования держателя 8 относительно собирательной системы своими псевдонаправляющими 17', которые своими V-образными центрирующими выступами воздействуют непосредственно на наклады 1.

Благодаря этим мерам держатель 8 может быть закреплен с возможностью откидывания от барабана для замены головок 10 и переналадки системы на другую продукцию, которая требует, например, другого числа сшивания и/или других размеров проволочных скоб.

На фиг. 5 - 7 показано, что направляющие 17, перемещающиеся в закрытом крышкой 111 направляющем канале 112 корпуса 11, также имеют U-образное сечение, так что они образуют вместе с дном канала 112 внутреннюю направляющую для входящих в направляющие 17 толкателей 29. Последние имеют продольную прорезь 30, в которую входит цапфа 31 направляющей 17.

Расположенная в прорези 30 пружина 32 опирается на цапфу 31 или на толкатель 29 и стремится развести в стороны его и направляющую 17, причем цапфа 31 препятствует этому стремлению. При этом легко реализовать, чтобы направляющая 17 и входящий в нее толкатель 29 образовали фрикционно соединенный и извлекаемый из корпуса монтажный узел, причем в этом случае цапфа 31 упирается в конец прорези 30, в то время как в обратном направлении толкатель 29 или направляющая 17, также в сборке, могут легко смещаться относительно друг друга.

Когда направляющая 17 находится в сборке, исходное положение толкателя 29 определяется, правда, не цапфой 31, а упором 292 толкателя, как это лучше всего видно из фиг. 5, взаимодействует с выполненным на корпусе 11 контрупором 33. Если, следовательно, направляющая отжимается назад накладом 1 в зоне сшивания, то действует фрикционное соединение, причем соответствующий толкатель 29 останавливается, а пружина 32 напрягается, соответственно, сильнее.

Каждая направляющая 17 имеет на свободном конце образованную коленами 171 вилку. Эти колена своими V-образными концами образуют центрирующие выступы 25. На внутренних боковых стенках колен 171 выполнены продольные направляющие пазы 172 для приема колен U-образной проволочной скобы 34, как это лучше всего видно из фиг. 4, a.

В пазы 172 входят ребра 291 толкателя 29, которые при относительном движении между направляющей 17 и толкателем 29 выталкивают скобы 34 из пазов 172. В этой связи не играет роли, как скоба 34 попадает в свою направляющую; этот процесс будет пояснен ниже.

Каждый толкатель 29 имеет на свободном конце следящий ролик 35, который взаимодействует с собственной для каждой головки 10 управляющий кулисой 36 (фиг. 1, 3). Взаимодействовать они начинают, правда, лишь тогда, когда головка 10 посредством принудительного управления 13 - 16 движется из положения подвода в положение отвода.

Как видно из фиг. 3, кулиса 36 имеет такой профиль, что толкатель 29 сначала выдвигается из своего положения упора, а затем удерживается в новом положении. Кулиса 36 установлена на цапфе 37 держателя 8 с возможностью поворота, однако усилия действующей на кулису опорной пружины 38 достаточно, чтобы воспрепятствовать возможному отклонению кулисы.

В следствие пересечения траектории движения направляющих 17 и траектории движения 26 накладов 1 при схождения наклада 1 и направляющей 17 последняя приподнимается им от упора 23 и отжимается назад в корпус 11, причем в результате поворота головки 10 вокруг цапфы 12 начинает действовать и следящее управление 35, 36 толкателя 29.

Исходя из изображенного на фиг. 4, a исходного положения, скоба 34, как это схематично показано на фиг. 4,b', прокалывает за счет этого находящуюся на накладке 1 продукцию; ее необходимо еще лишь замкнуть (фиг. 4,b'').

Для этой цели, как видно на фиг. 4,b' и 4,b'', в накладках 1 для каждой головки 10 предусмотрены управляемые подгибатели 39, попарно взаимодействующие между собой и приводимые в действие общим толкателем 40. После прокалывания продукции (фиг. 4, b') колена скобы упираются в находящиеся еще в исходном положении подгибатели и отклоняются внутрь, чтобы подготовить последующее прилегание к внутренней стороне продукции (фиг. 4,b'').

Во время этого процесса замыкания, происходящего согласно фиг. 4,b' и 4, b'' в узком диапазоне поворота, толкатель 29 в качестве прижима взаимодействует с подгибателями 39. По достижении упора 23 головка 10 поворачивается назад в положение подвода и кулиса 36 отводит за счет этого толкатель 29 к упору. При этом направляющая 17 следует за удаляющимся от головки 10 накладом 1, стремясь к своему упору 23. Тем самым головка 10 готова для приема следующей скобы 34.

Подачу скоб 34 к головкам 10 можно легко представить на фиг. 1 и 6.

На фиг. 1 схематично изображено устройство подачи 40 проволоки и устройство 41 для ее отрезания, входящие в состав подавателя проволоки (подробно не показан).

Как описано, например, в европейской заявке N0476718, головки 10 движутся мимо подавателя проволоки, от которого направляющие 17 захватывают каждый раз один отрезок 42 проволоки (фиг. 6), удерживаемый на V-образных концах колен 171, например, магнитами, пока соответствующая головка 10 (на фиг. 1 справа внизу) не войдет в зону неподвижной проволокосгибающей кулисы 43. Она воздействует на отрезок 42 в его средней части, вдавливаемой между коленами 171, причем концы отрезка 42 загибаются и втягиваются в направляющие пазы (фиг. 4,a).

Таким образом, образуется проволочная скоба 34 и головка 10 заряжена для нового сшивания. Кулиса 43 заканчивается, как показано на фиг. 3, непосредственно перед зоной сшивания.

Реферат

Подборочно-сшивающая машина состоит из сфальцованных печатных листов печатной продукции, которая собирается на седловидных накладках, параллельных друг другу и вращающихся перпендикулярно их продольной оси, и сшивается посредством ротационного сшивающего аппарата. Звездообразно расположенные направляющие для проволочных скоб установлены на держателе с возможностью поворота, так что они входят в зону сшивания по отношению к радиусу их установки в положении подвода и выходят из этой зоны в положении отвода, причем в этой зоне наклады и направляющие идеально соосно ориентированы относительно друг друга. Сшивание происходит за счет того, что траектория движения направляющих и траектория движения накладов пересекаются, причем направляющие отжимаются назад внутрь против действия возвратного усилия. 12 з.п. ф-лы, 7 ил.

Комментарии