Штамп и печатный узел, в частности в виде запасной части для штампа - RU2709037C2

Код документа: RU2709037C2

Чертежи

Описание

Изобретение касается штампа и печатного узла, в частности в виде запасной части для штампа, которые описаны в ограничительных частях пп.1, 12, 16 и 23 формулы изобретения.

Из EP 0804344 B1 известен штамп с окрашиванием переворачиванием, называемый также самоокрашивающимся штампом, который имеет состоящую из металла базирующую рамку для печатного узла, проведенного в боковых частях базирующей рамки. Над базирующей рамкой устанавливается образованная из пластмассы нижняя часть. Печатный узел с помощью скобообразной верхней части может переставляться посредством переворачивающего механизма из исходного положения, в котором краска впитывается расположенной в штемпельной подушке подушкой, в положение отпечатка против силы пружины. Эта скобообразная верхняя часть, в свою очередь, имеет на внутренней стороне состоящую из металла усилительную скобу. Кроме того, в середине дугообразной верхней части и в центре нижней части на обеих сторонах скобы есть пружинные элементы для возврата верхней части в исходное положение. Для фиксации верхней части относительно нижней части в нижней части расположены запорные элементы, которые вставляются в углубление на наружной стороне скобообразной верхней части.

Такая конструкция штампа на подставке фирмы-заявительницы имеет, в противоположность другому уровню техники, как, например, в US 2009/0255427 A, AT 501 318 B и в DE 202010007577 U, не имеет средней перекладины между верхней частью и нижней частью. В средней перекладине в другом уровне техники помещается пружинный элемент, так что на боковых частях скобообразной верхней части теперь уже не расположены пружинные элементы. В этом уровне техники также не может идти речь о скобообразной верхней части, так как средняя перекладина образует по отношению к двум боковым полкам среднюю полку. Существенный недостаток штампов на подставке, имеющих среднюю перекладину, заключается в том, что нет места для расположения смотрового окошка, и поэтому образец штемпельного отпечатка расположен со сдвигом и распространяется на боковую поверхность нижней части.

Задача изобретения заключается в том, чтобы создать штамп, штемпельную подушку, замыкающую крышку и транспортировочную систему для штемпельной ленты, и способ, при котором создается улучшенная устойчивость частей штампа с целью повышения качества отпечатка. Одновременно должна достигаться простая конструкция. Другая задача заключается в том, чтобы добиться по возможности наиболее поздней индивидуализации штампа.

Задача изобретения решается с помощью штампа, в частности штампа на подставке, таким образом, что весь печатный узел, в частности держатель текстовой пластины и/или узел самонабора или, соответственно, датер, расположены с возможностью замены вместе с осью или осевыми штырями или, соответственно, отрезками оси.

При этом предпочтительно, что благодаря этому штемпельный компонент может полностью изготавливаться без печатного узла, так что, соответственно продаваемому штампу, затем вставляется печатный узел. Благодаря этому достигается по возможности наиболее поздняя индивидуализации штампа, так что затраты на изготовление и затраты на складирование могут быть очень низкими. Поэтому возможно также так называемое изготовление на заказ в количестве 1 экземпляра, так как возможно изготовление и сборка заготовки каркаса, то есть штемпельного компонента, в больших количествах экземпляров, а затем осуществляется индивидуализация путем соответствующего вставления выбранного печатного узла. Таким образом, больше не требуется, чтобы для снижения затрат, например, должны были изготавливаться и держаться на складе множество штампов только с текстовой пластиной, штампов с датой, штампов с IBAN-кодом и т.д. Другой существенный предпочтительный вариант осуществления заключается в том, что при этом текстовая пластина может удобно крепиться на печатном узле вне штампового компонента, прежде чем встраивается печатный узел. Допустима также возможность простого переустройства штампа даты или, соответственно, ленточного штампа, то есть печатного узла, имеющего узел самонабора, на текстовый штамп. Существенное преимущество этого решения заключается также в том, что эта конструкция компонентов может применяться ко всем самоокрашивающимся штампам, в частности к штампам на подставке, пластмассовым штампам и т.д.

Предпочтителен вариант осуществления, при котором для вставления печатного узла штемпельный компонент имеет позицию замены. При этом предпочтительно, что благодаря этому штамп может соответственно фиксироваться, и печатный узел может просто вставляться, так как изготовитель штампа или, соответственно, пользователь не должен держать штамп в сжатом состоянии.

Предпочтителен другой вариант осуществления, при котором кулисная направляющая переворачивающего механизма имеет в нижней части канал для замены. Тем самым достигается, что печатный узел, в частности выступающие ось или, соответственно, отрезки оси, могут выдвигаться или вдвигаться через канал для замены, так что возможна замена печатного узла вместе с осью или, соответственно, отрезками оси. При этом предпочтительно замена осуществляется через заднюю сторону штемпельного компонента.

Предпочтителен вариант осуществления, при котором канал для замены может закрываться замыкающей крышкой, при этом без замыкающей крышки кулисная направляющая прервана каналом для замены, а при закрепленной замыкающей крышке кулисная направляющая замкнута по кругу, т.е. контуры или, соответственно, боковые кромки кулисной направляющей прерваны каналом для замены, при этом при вставлении замыкающей крышки кулисная направляющая снова восполнена и работоспособна. Тем самым достигается возможность простой замены в определенной позиции штампа путем вытягивания или, соответственно, вывертывания печатного узла, и одновременно после закрывания может выполняться нормальный процесс штемпелевания.

Один из предпочтительных вариантов осуществления заключается в том, что канал для замены расположен в верхней области, в частности в вертикально проходящей области кулисной направляющей. Тем самым гарантируется достижение бесперебойного протекания процесса штемпелевания, так как осевому движению не мешают никакие кромки или т.п.

Но предпочтителен также вариант осуществления, при котором позиция смены и вместе с тем позиция канала для замены расположена таким образом, что для замены держателя текстовой пластины расположенная на держателе текстовой пластины текстовая пластина отведена от штемпельной подушки. Благодаря этому может выполняться простая замена без загрязнения текстовой пластины краской штемпельной подушки при вытягивании.

Кроме того, предпочтителен вариант осуществления, при котором в позиции смены штамп или, соответственно, штемпельный компонент может фиксироваться с помощью запора. Благодаря этому существенно упрощается манипулирование, так как позиция для смены должна устанавливаться только один раз, после чего штамп 1 может двигаться любым образом для вставления или вынимания печатного узла.

Предпочтителен вариант осуществления, при котором на нижней части или на переворачивающем механизме расположены направляющие шипы для пазовой направляющей на держателе текстовой пластины. Тем самым достигается возможность применения уже известного из уровня техники и надежно функционирующего переворачивающего механизма.

Предпочтителен вариант осуществления, при котором переворачивающий механизм, в частности кулисная направляющая, образован так называемым жестким или подвижным управляющим кулачком. Тем самым, в свою очередь, достигается, что в зависимости от требований, штамп оснащается жесткой или подвижной кулисной направляющей, чтобы пойти навстречу пожеланиям заказчика.

Другой предпочтительный вариант осуществления заключается в том, что канал для замены расположен в области установочной поверхности на конце кулисной направляющей для замены печатного узла снизу. Тем самым достигается, что печатный узел после удаления замыкающей крышки, которая теперь уже одновременно может образовывать по меньшей мере часть установочного элемента, может вытягиваться через нижнюю часть вниз или втягиваться, так что на передней или, соответственно, задней стороне штемпельного компонента замыкающая крышка не видна. Однако при этом должно гарантироваться, что при процессе штемпелевания при воздействии высокой силы замыкающая крышка не будет выдавливаться из крепления, что может приводить к выпадению печатного узла.

Другой предпочтительный вариант осуществления заключается в том, что в верхней части расположен базирующий канал для оси или, соответственно, отрезков оси. Тем самым достигается простая возможность вставления в верхнюю часть печатного узла, имеющего одну сплошную ось или имеющего сформированные по бокам отрезки оси или, соответственно, разделенные оси, причем для этого в позиции смены базирующий канал совпадает с каналом для замены в нижней части. Закрывание базирующего канала не требуется, так как верхняя часть проведена в нижней части, и поэтому ось или, соответственно, отрезки оси больше не могут выскользнуть из базирующего канала.

Но при этом задача изобретения решается также с помощью печатного узла, в частности в виде запасной части для штампа, у которого печатный узел как таковой выполнен с возможностью вставления и/или с возможностью замены для штемпельного компонента штампа. При этом предпочтительно, что достигается очень высокая индивидуализация, так как при этом могут экономично производиться самые разные печатные узлы и затем могут просто вставляться в штемпельный компонент. Другое преимущество заключается в том, что благодаря этому при пользовании штамп может оснащаться различными печатными узлами, т.е., что пользователь предпочтительно вставляет тот печатный узел, который ему нужен чаще всего, однако теперь уже имеет возможность приобретать и при необходимости вставлять дополнительные печатные узлы, которыми он пользуется редко. Поэтому ему не нужно больше приобретать множество дорогих штампов, имеющих встроенные зафиксированным образом печатные узлы, а достаточно, если он приобретет один высококачественный изобретательский штемпельный компонент, в который он может вставлять печатные узлы, в зависимости от потребности.

Но предпочтителен также вариант осуществления, при котором держатель текстовой пластины оснащен различными компонентами, в частности для даты, IBAN, чипа, RFID, счетного механизма штампа и т.д. Тем самым достигается очень высокая гибкость штемпельного компонента, при этом штемпельный компонент может предварительно изготавливаться в больших количествах экземпляров, а затем могут вставляться соответствующие печатные узлы. При этом допустима также возможность вставления соответствующих компонентов от так называемых третьих поставщиков.

Предпочтителен вариант осуществления, при котором держатель текстовой пластины, в частности монтажная поверхность текстовой пластины, выполнен с так называемым TPO-креплением (крепление Text Plate Only, англ. только текстовая пластина) для текстовой пластины 15. Тем самым достигается возможность простой замены пользователем еще дополнительно текстовой пластины. При этом он может, например, применять одну текстовую пластину для самых различных печатных узлов, когда он до или после замены печатного узла крепит ее на соответствующий печатный узел, или он может для одного печатного узла, например, печатного узла для даты, применять несколько различных текстовых пластин которые он просто защелкивает на монтажной поверхности текстовой пластины.

Но предпочтителен также вариант осуществления, при котором печатный узел выполнен для вставления или вынимания через канал для замены штемпельного компонента. Тем самым достигается быстрая и, прежде всего, простая замена печатного узла.

Но помимо этого, задача изобретения решается также с помощью штампа, в частности штампа на подставке, у которого штемпельный компонент выполнен для последующей индивидуализации путем размещения нескольких заменяемых элементов, в частности индивидуализирующей поверхности, и/или захватного элемента, в частности основной части и/или крышки захватного элемента, и/или печатного узла.

При этом предпочтительно, что благодаря этому штемпельный компонент может всегда изготавливаться одинаково, и что затем каждый пользователь может выбирать свой собственный дизайн путем соответствующего выбора компонента. При этом, например, возможно, чтобы имелись в наличии самые различные цвета для крышки и индивидуализирующей поверхности, которые просто крепятся на штемпельном компоненте. Также эти компоненты могут изготавливаться с другими высококачественными материалами, так чтобы они снимались со штемпельного компонента, когда это желательно. Разумеется, эти элементы могут также применяться в цвете штампа для единого дизайна. В частности, для этого допустима также возможность адаптации цвета печатного узла к другим индивидуализирующим элементам, то есть возможность вставления различно окрашенных печатных узлов. Разумеется, допустима возможность расположения и других сменных индивидуализирующих элементов.

Предпочтителен вариант осуществления, при котором захватный элемент, в частности крышка, и индивидуализирующая поверхность закреплены с помощью предпочтительно разъемного стопорного соединения. Благодаря этому применяется простая экономичная крепежная система, при этом может обеспечиваться надежное удерживание, и одновременно в любое время возможна замена компонентов.

Предпочтителен вариант осуществления, при котором захватный элемент, в частности крышка, и индивидуализирующая поверхность выполнены с возможностью нанесения печати или обработки лазером. Тем самым достигается еще большее повышение степени индивидуализации, так как каждый покупатель может создавать свою собственную надпись, включающую в себя текст, логотипы или тому подобное. При этом благодаря конструкции штампа при низких затратах допустима возможность производства штампа так называемой единичной партией или, соответственно, в количестве 1 экземпляра, так как дорогостоящие элементы, в частности штемпельные компоненты, могут изготавливаться в очень высоких количествах экземпляров, которое затем может соответственно адаптироваться. В случае нанесения надписи лазером предпочтительно, если крышка и индивидуализирующая поверхность выполнены из материала с изменением цвета.

Но предпочтителен также вариант осуществления, при котором компоненты для индивидуализации, в частности крышка и/или индивидуализирующая поверхность, выполнены цельными или составными. Благодаря этому возможно, чтобы при цельном варианте осуществления создавалось экономичная возможность индивидуализации, в отличие от чего при составном варианте осуществления, например, с различными материалами, в частности благородными материалами, создавался высококачественный компонент. Например, при этом в элементе-основе для фиксации на штемпельном компоненте могут применяться вкладки из золота, платины, и т.д., на которые, возможно, еще были нанесены лазером или выгравированы желаемые слоганы или логотипы.

Но предпочтителен также вариант осуществления, при котором захватный элемент, в частности крышка, и/или индивидуализирующая поверхность, образован из материала с изменением цвета. Благодаря этому при лазерной обработке элементов может создаваться различный цветовой эффект, т.е. посредством лазера, в частности теплового воздействия, может изменяться цвет материала и при этом простым образом производиться индивидуализация с помощью надписи или изображения логотипа, или, соответственно, рисунка.

Предпочтителен вариант осуществления, при котором индивидуализирующая поверхность покрыта элементом-окошком, в частности продолжением-окошком. Тем самым достигается возможность создания простой защиты индивидуализирующей поверхности. В частности, при применении высококачественных и дорогих материалов такая защита предпочтительна, так как она защищает от расцарапывания.

Предпочтителен вариант осуществления, при котором печатный узел выполнен по одному из пп.12-15. Благодаря этому возможно вставление множества различных печатных узлов.

Кроме того, задача изобретения решается с помощью штампа, у которого имеющийся для возврата пружинный элемент расположен не в середине предпочтительно скобообразной верхней части и нижней части.

При этом предпочтительно, что благодаря этому кулисная направляющая может располагаться центрально, благодаря чему оптимизировано восприятие силы от верхней части на кулисную направляющую, так как она воздействует центрально от скобообразной верхней части на печатный узел. Тем самым также предотвращается возможность легкого опрокидывания штампа при процессе штемпелевания. Одновременно при соответствующем варианте осуществления верхней части и нижней части, в частности при расположении отверстия для смены оси, может просто создаваться другая возможность наиболее поздней возможной индивидуализации штемпельного компонента.

Предпочтителен вариант осуществления, при котором на верхней части и на нижней части расположено закрываемое отверстие для смены оси для оси для последующего монтажа печатного узла. Тем самым достигается возможность вставления или, соответственно, вдвигания оси сквозь отверстие, так что даже при такой конструкции без канала для замены возможно простое вставление или вынимание печатного узла.

Предпочтителен вариант осуществления, при котором отверстие для смены оси расположено ответным образом к кулисной направляющей переворачивающего механизма. Тем самым достигается возможность осуществления замены печатного узла в любой позиции. Также при таком решении предпочитается, чтобы штамп 1 имел позицию смены, в которой штамп может фиксироваться с помощью запора, так что упрощается манипулирование при замене.

Предпочтителен вариант осуществления, при котором пружинный элемент в нижней части насажен на направляющую оправку, а в верхней части проведен в базирующем элементе. Тем самым достигается возможность надежного сжатия пружины или, соответственно, пружинного элемента и вместе с тем также, в свою очередь, надежно выполняется возврат штампа в исходное положение.

Кроме того, задача изобретения решается с помощью штампа, у которого запор, в частности запорная скоба, установлен с помощью возвратной пружины, так что при воздействии силы возвратной пружины на запор он расположен в исходной позиции штампа в заданной позиции, в которой запор предпочтительно неактивен. При этом предпочтительно, что тем самым гарантируется надежное пребывание запора в исходном положении даже при процессе штемпелевания с большой силой, так как пружина действует на запор, в частности запертую позицию, с соответствующей силой. Таким образом можно надежно избежать нежелательного блокирования пружины, что часто происходит в уровне техники.

Предпочтителен также вариант осуществления, при котором на штемпельном компоненте расположен запор, имеющий подвижно соединенную с ним запорную скобу для фиксации верхней части относительно нижней части в заданной позиции, при этом запорная скоба расположена в скобообразной верхней части. Тем самым достигается получение простого центрального запора, запорные скобы которого воздействуют, однако, на обеих сторонах нижней части.

Но предпочтителен также вариант осуществления, при котором возвратная пружина и пружинный элемент для штампа образуют одну цельную пружину. Тем самым достигается возможность очень простой конструкции и вместе с тем не повышаются затраты на изготовление, при этом цельной пружиной покрыты две функции, а именно, с одной стороны, возврат штампа в исходную позицию, а с другой стороны, возврат запора в его исходную позицию.

Наконец, предпочтителен вариант осуществления, при котором возвратная пружина расположена на запоре в самых разных позициях. Тем самым достигается, что применяемый запор может снабжаться одной пружиной также при других вариантах осуществления. Например, пружина может быть расположена центрально в области ручки.

Далее изобретение описывается в виде примеров осуществления, при этом указывается, что изобретение не ограничено изображенными и описанными примерами осуществления или, соответственно, решениями.

Показано:

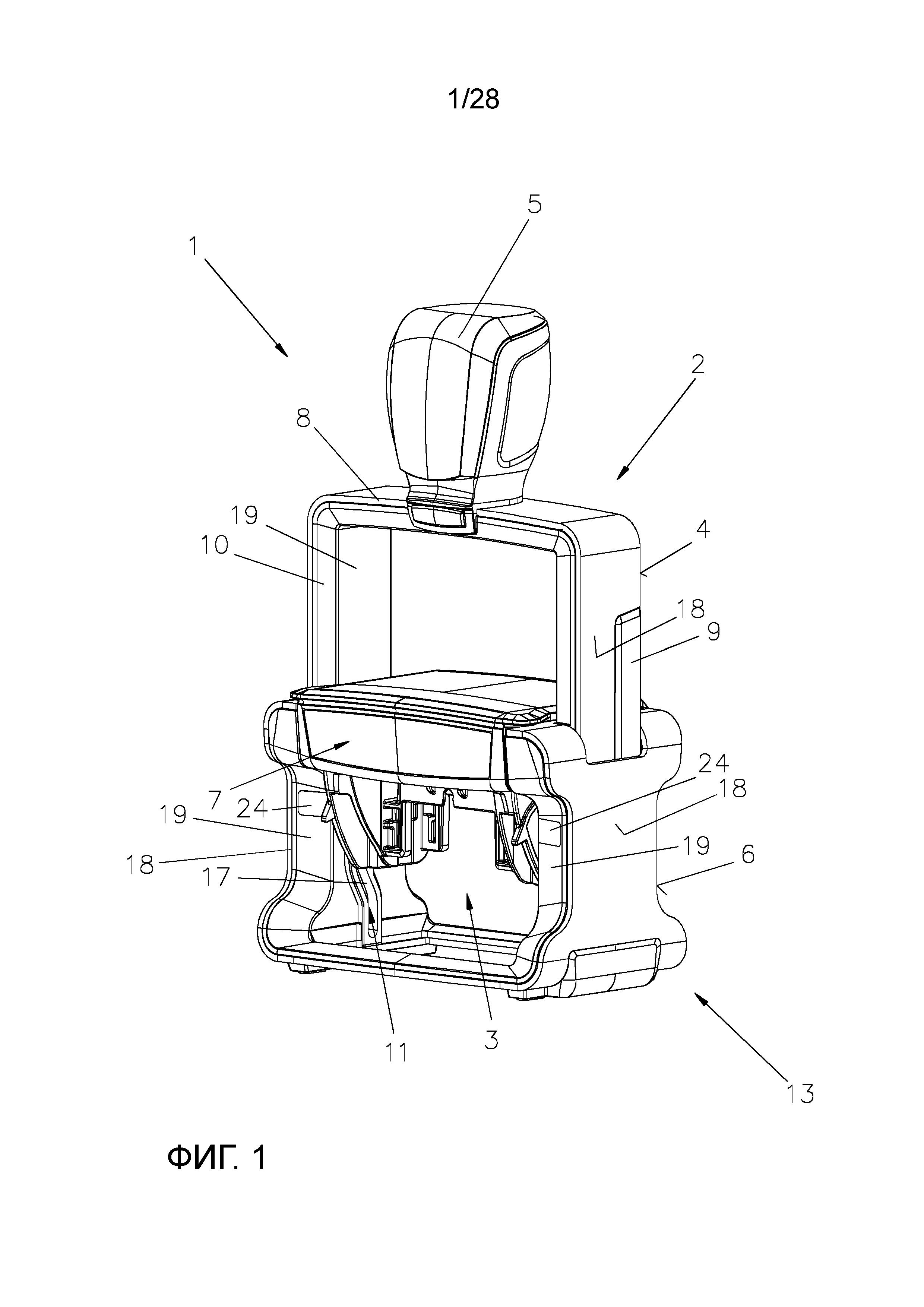

фиг.1: наглядное изображение штампа, в частности штампа на подставке, в исходном положении, в упрощенном, схематичном изображении;

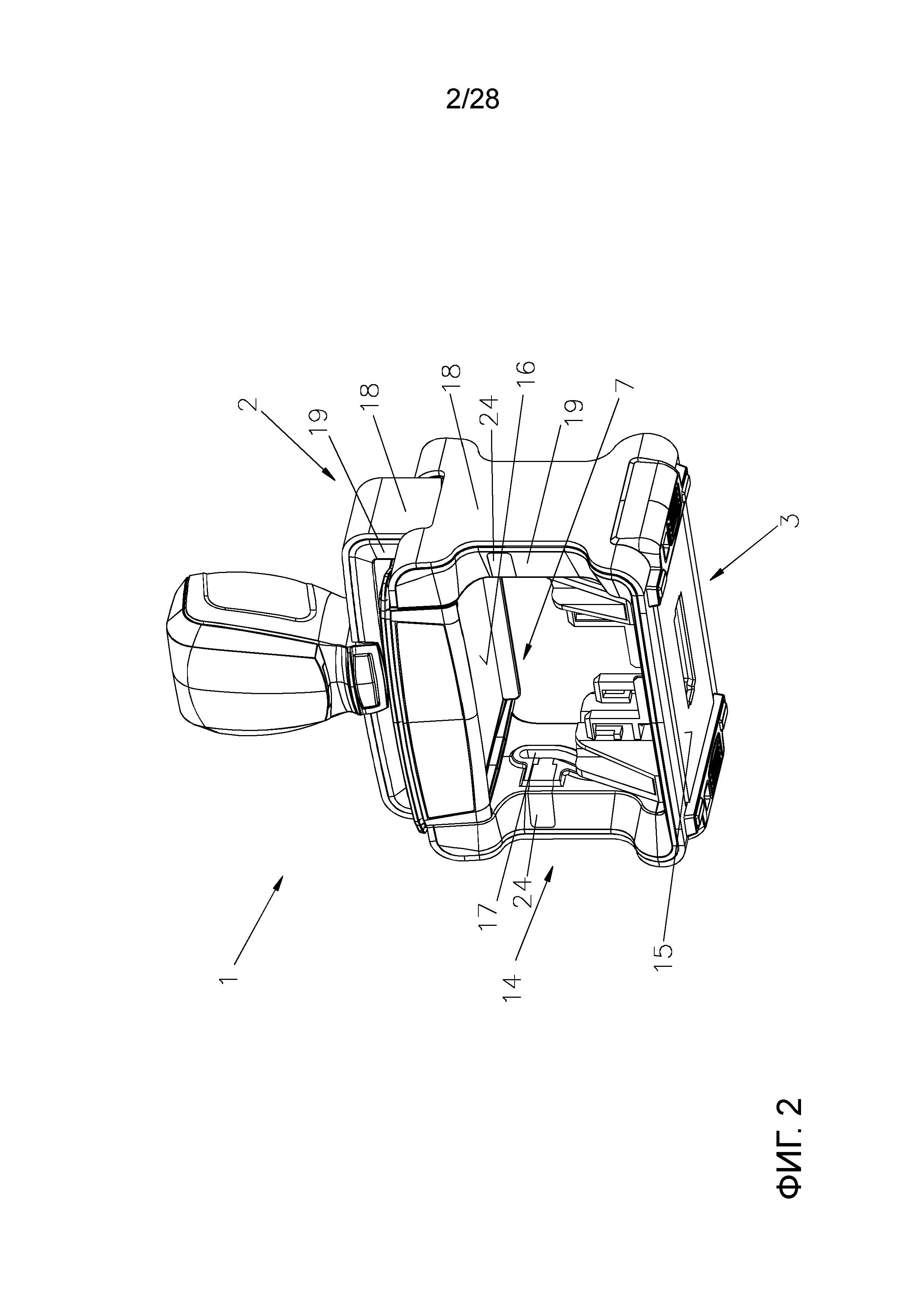

фиг.2: наглядное изображение штампа в положении печати или, соответственно, отпечатка, в упрощенном, схематичном изображении;

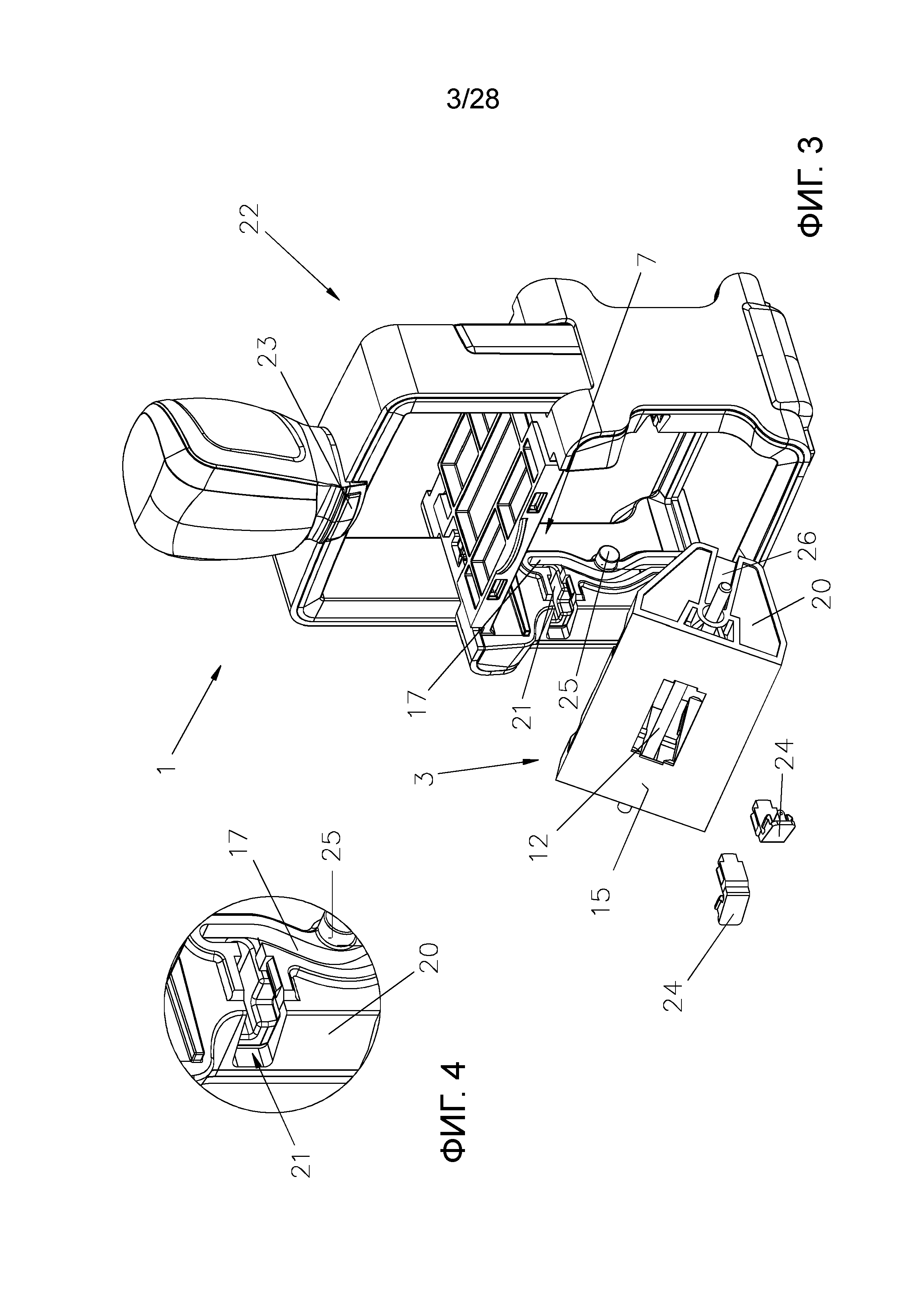

фиг.3: наглядное изображение штампа в позиции смены для вставления или, соответственно, замены печатного узла, в упрощенном, схематичном изображении;

фиг.4: увеличенное наглядное изображение для позиции смены печатного узла;

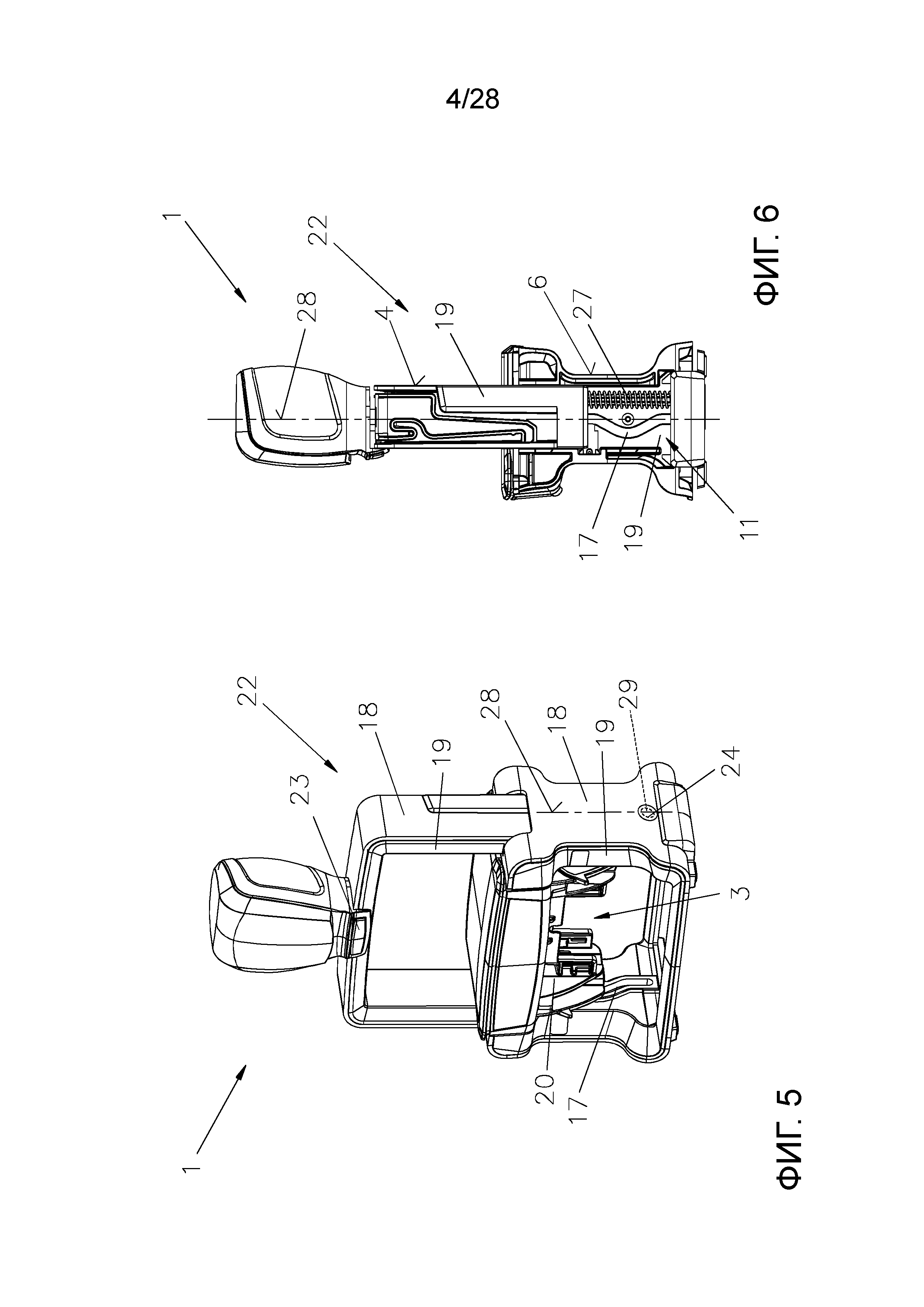

фиг.5: наглядное изображение штампа с металлическими компонентами в исходном положении и отверстия для смены оси, в положении печати, в упрощенном, схематичном изображении;

фиг.6: вид сбоку штампа без металлических частей в соответствии с фиг.5, в упрощенном, схематичном изображении;

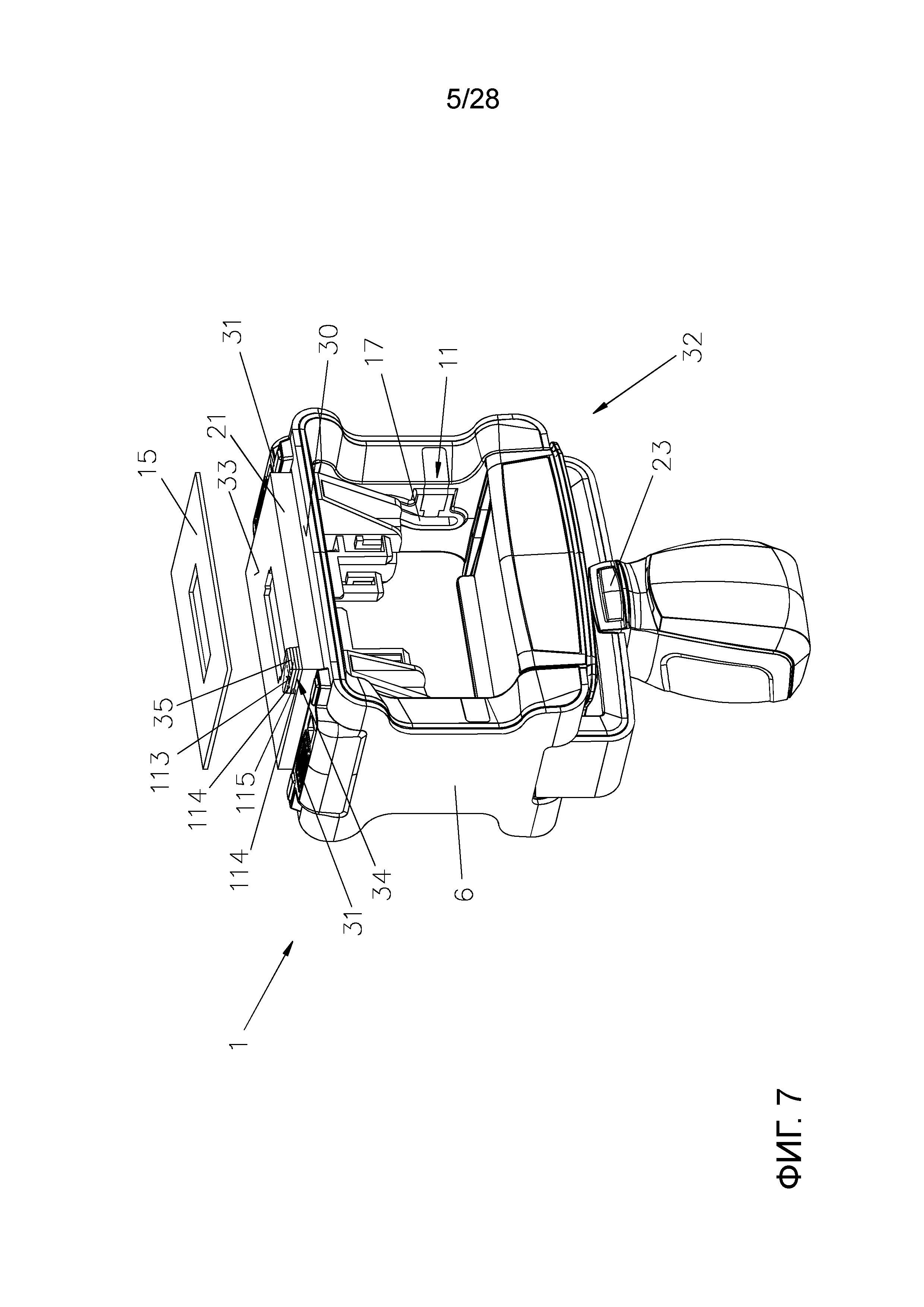

фиг.7: наглядное изображение в сжатом состоянии в положении монтажа текстовой пластины, в упрощенном, схематичном изображении;

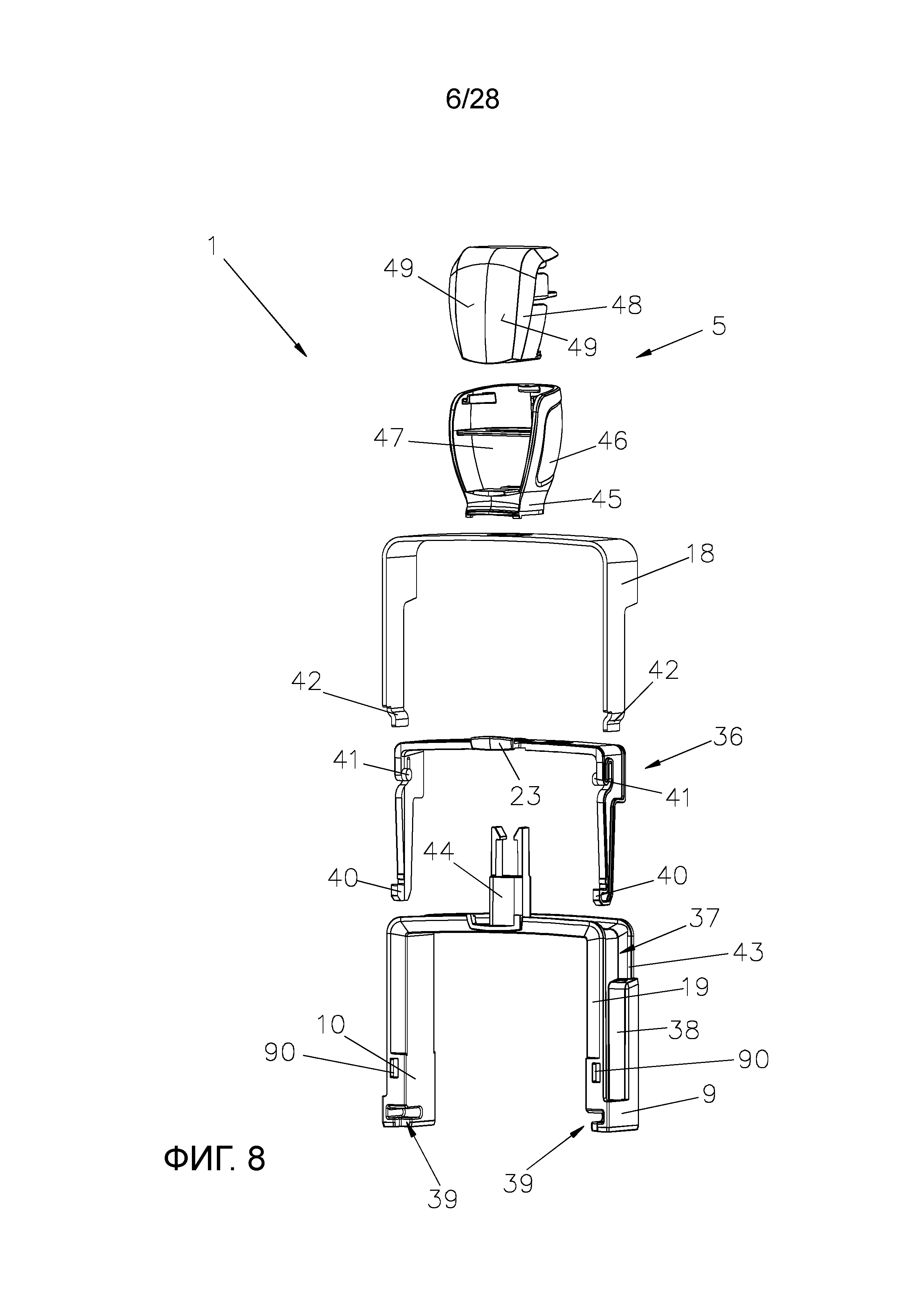

фиг.8: покомпонентное изображение штампа, в частности верхней части с центрально расположенным запором, в упрощенном, схематичном изображении;

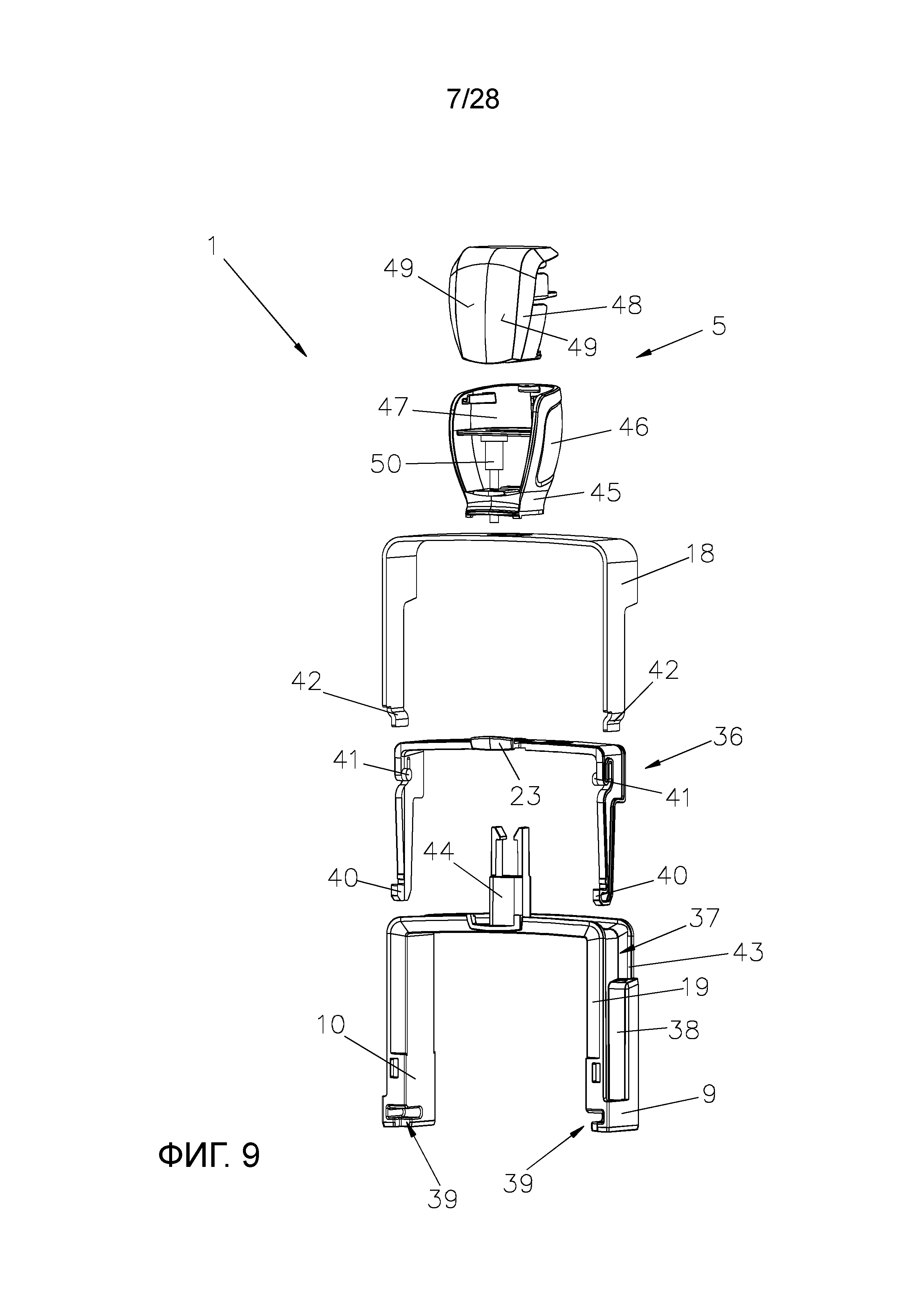

фиг.9: другой пример осуществления амортизированного захватного элемента для восприятия воздействий избыточных сил при процессе штемпелевания, в упрощенном, схематичном изображении;

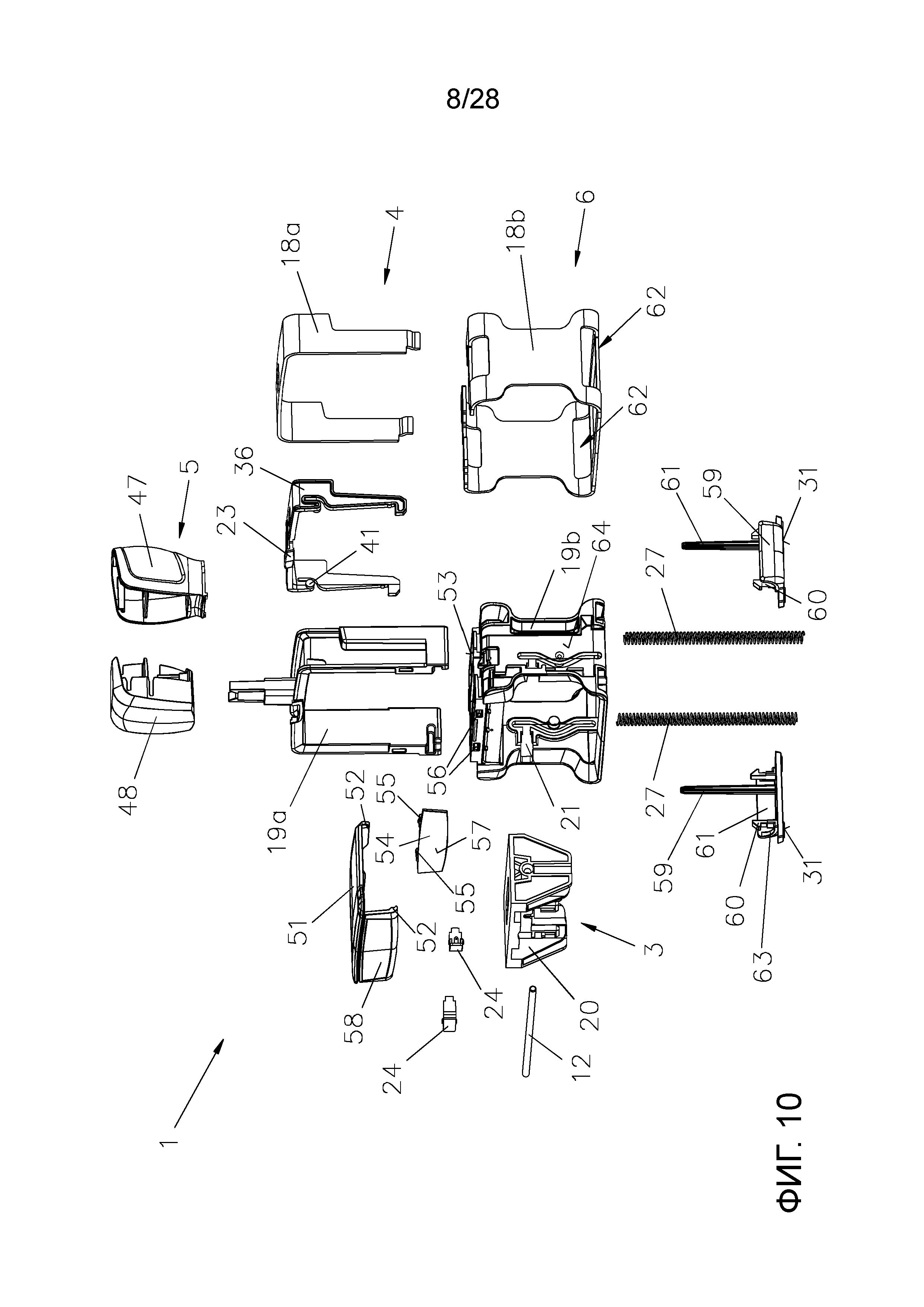

фиг.10: схематичное изображение металлической части и пластмассовой части нижней части штампа в соответствии с фиг.1-9, в упрощенном, схематичном изображении;

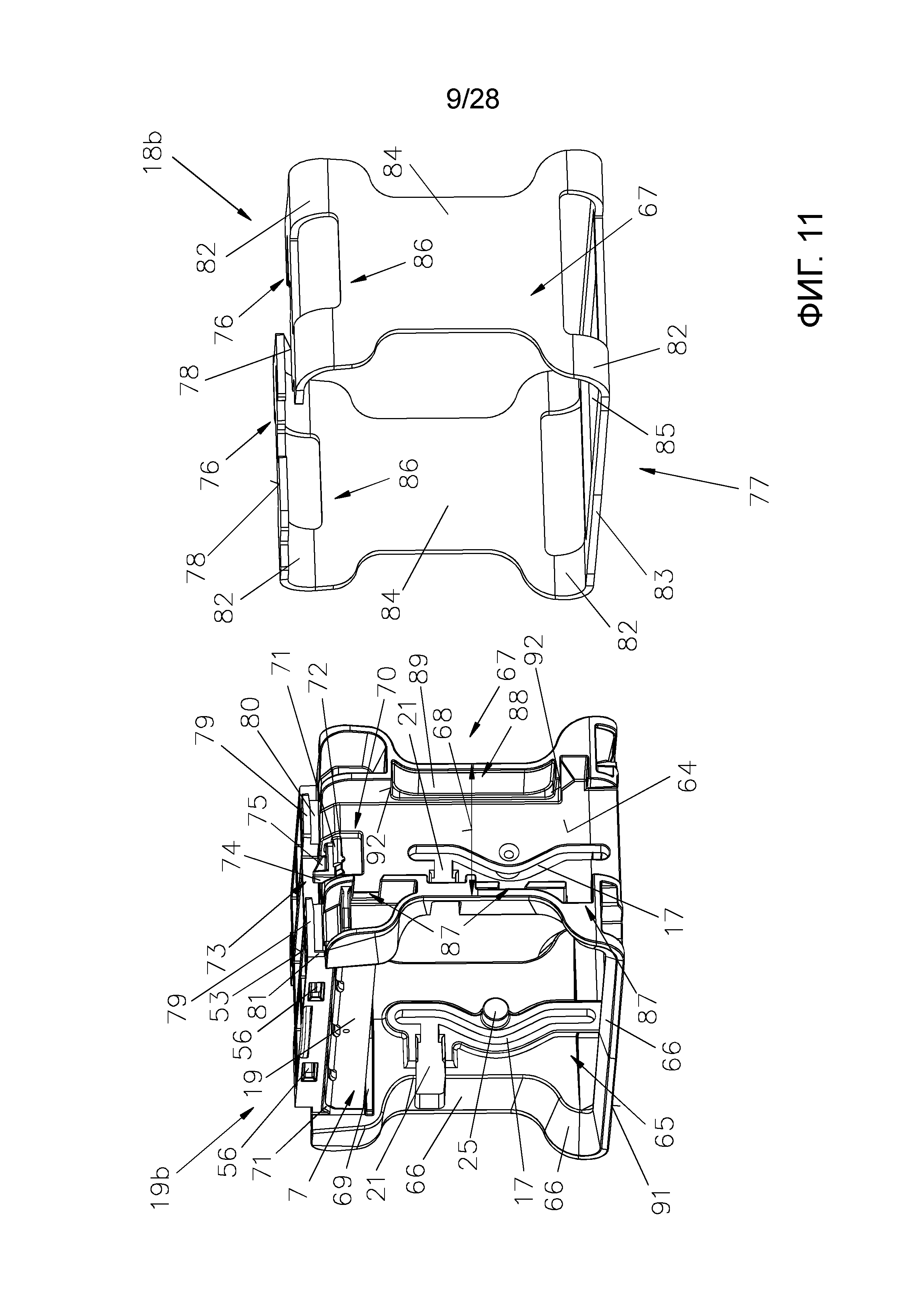

фиг.11: увеличенное изображение отдельных частей нижней части штампа, в упрощенном, схематичном изображении;

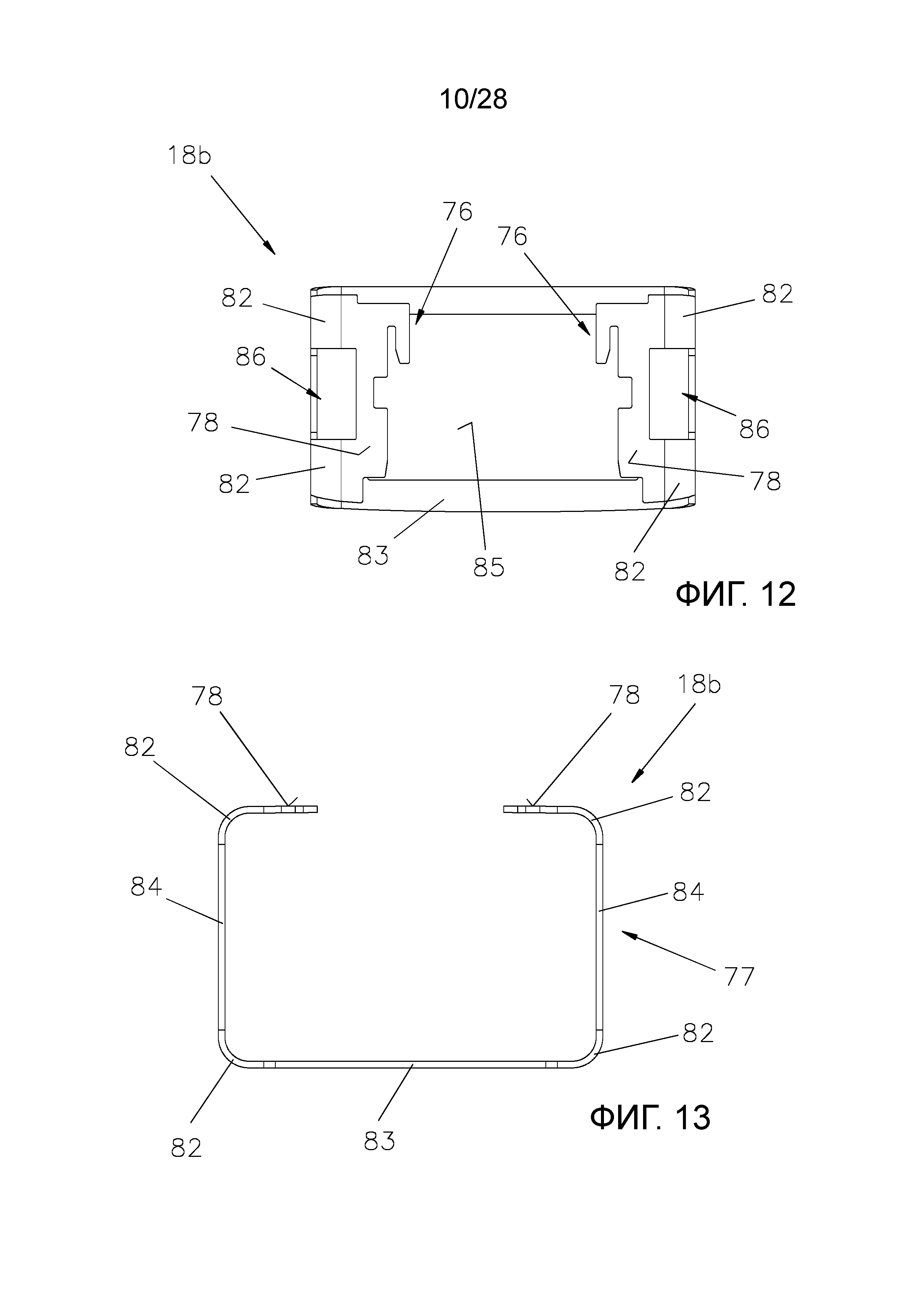

фиг.12: вид в плане металлической нижней части, в упрощенном, схематичном изображении;

фиг.13: вид сбоку металлической нижней части, в упрощенном, схематичном изображении;

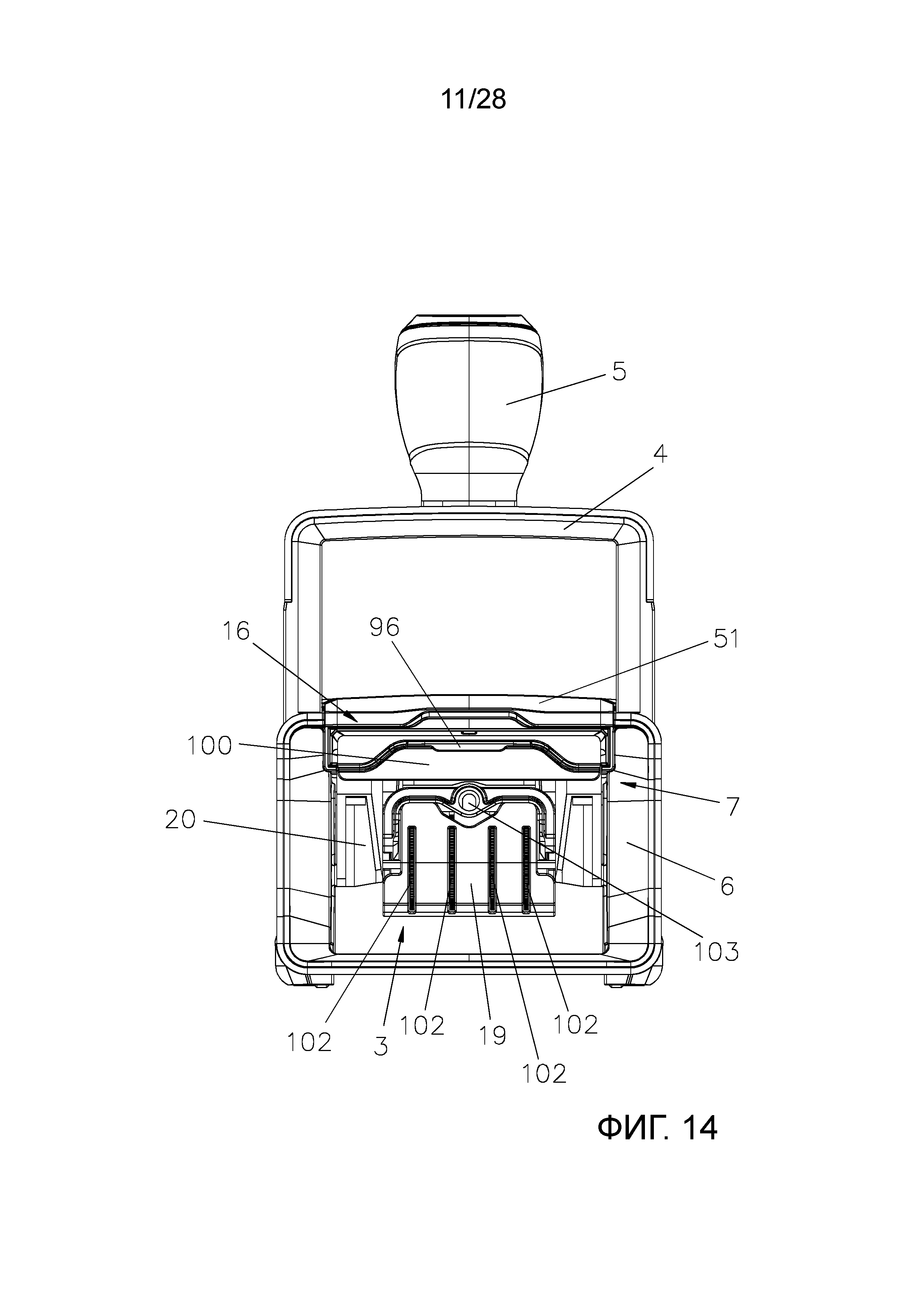

фиг.14: вид штампа сзади со вставленной штемпельной подушкой и печатным узлом с расположенным в нем узлом самонабора, в упрощенном, схематичном изображении;

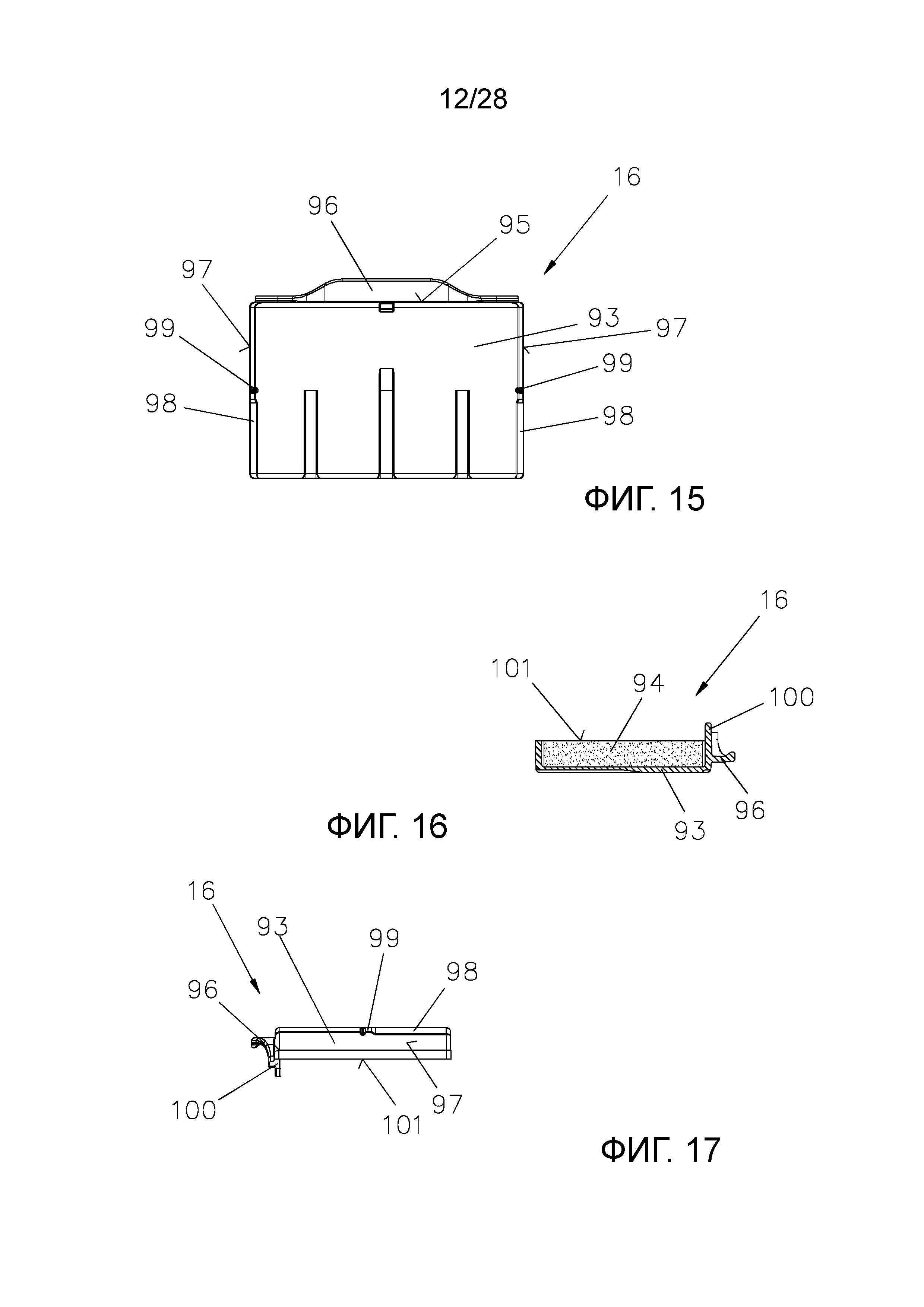

фиг.15: вид в плане штемпельной подушки, в упрощенном, схематичном изображении;

фиг.16: изображение сечения штемпельной подушки, в упрощенном, схематичном изображении;

фиг.17: вид сбоку штемпельной подушки, в упрощенном, схематичном изображении;

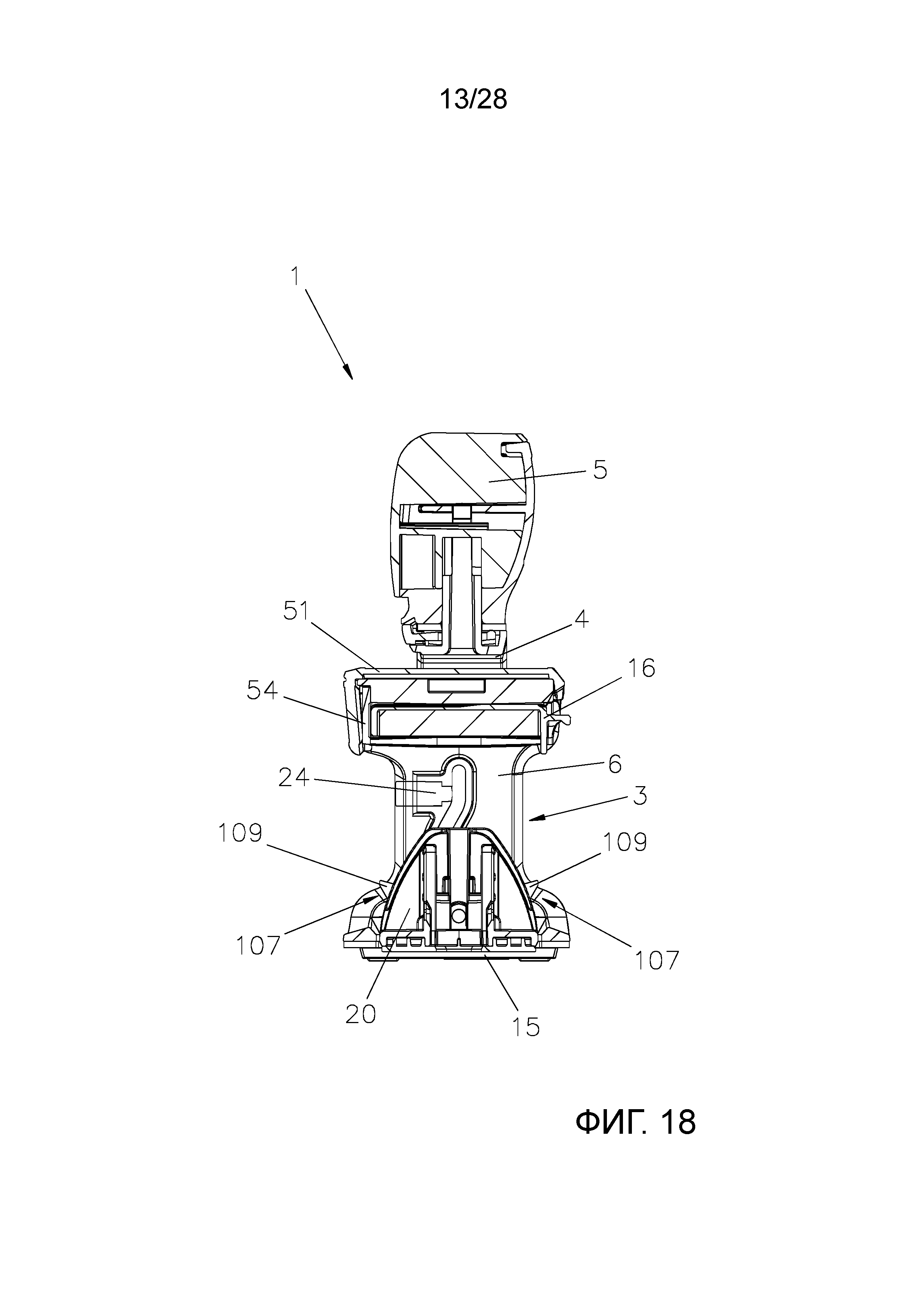

фиг.18: изображение сечения штампа со вставленным печатным узлом и без замыкающей крышки в положении штемпелевания, в упрощенном, схематичном изображении;

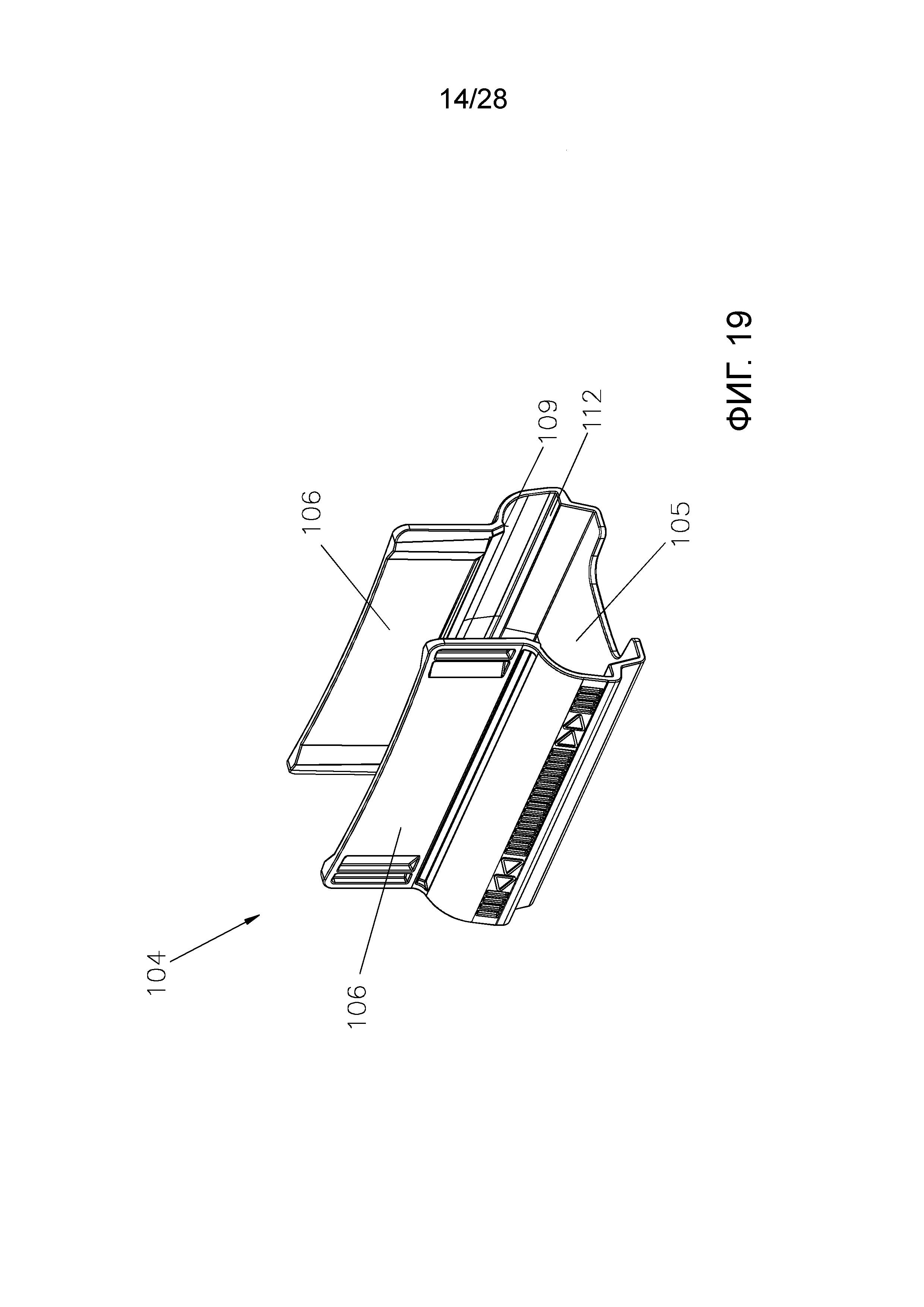

фиг.19: наглядное изображение замыкающей крышки, в упрощенном, схематичном изображении;

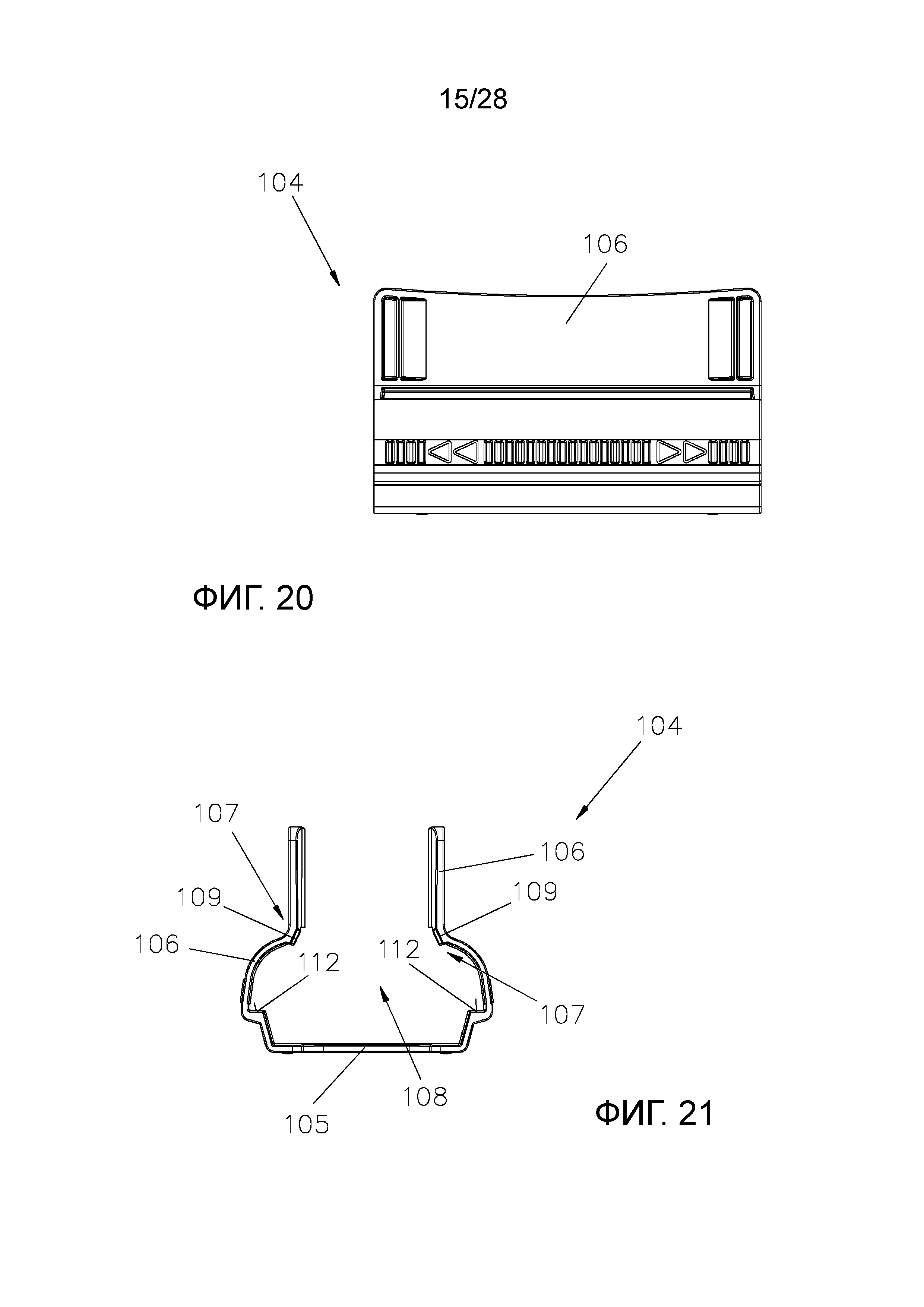

фиг.20: вид сбоку замыкающей крышки, в упрощенном, схематичном изображении;

фиг.21: изображение сечения замыкающей крышки, в упрощенном, схематичном изображении;

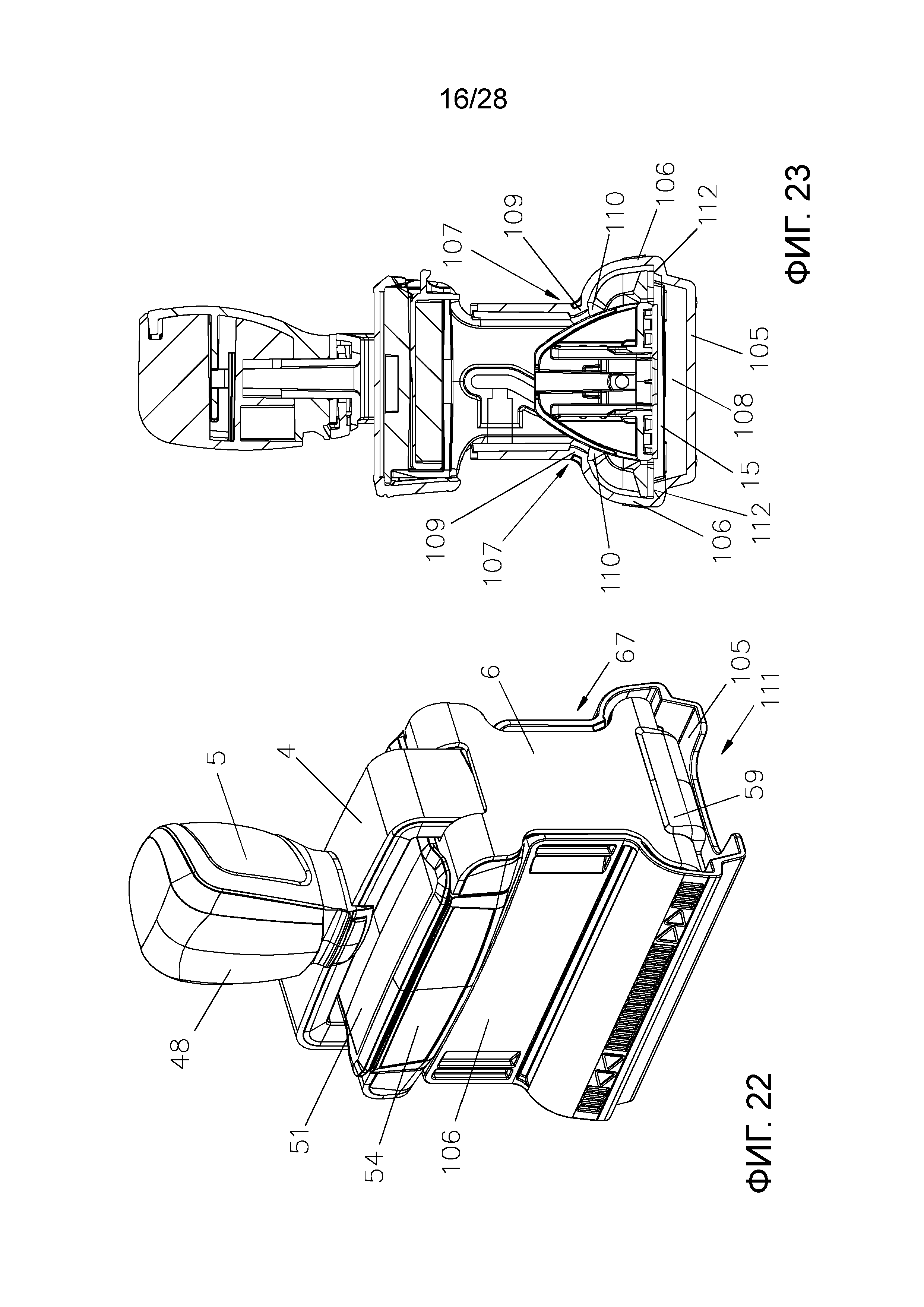

фиг.22: наглядное изображение штампа 1 с надвинутой замыкающей крышкой, в упрощенном, схематичном изображении;

фиг.23: изображение сечения штампа с надвинутой замыкающей крышкой, в упрощенном, схематичном изображении;

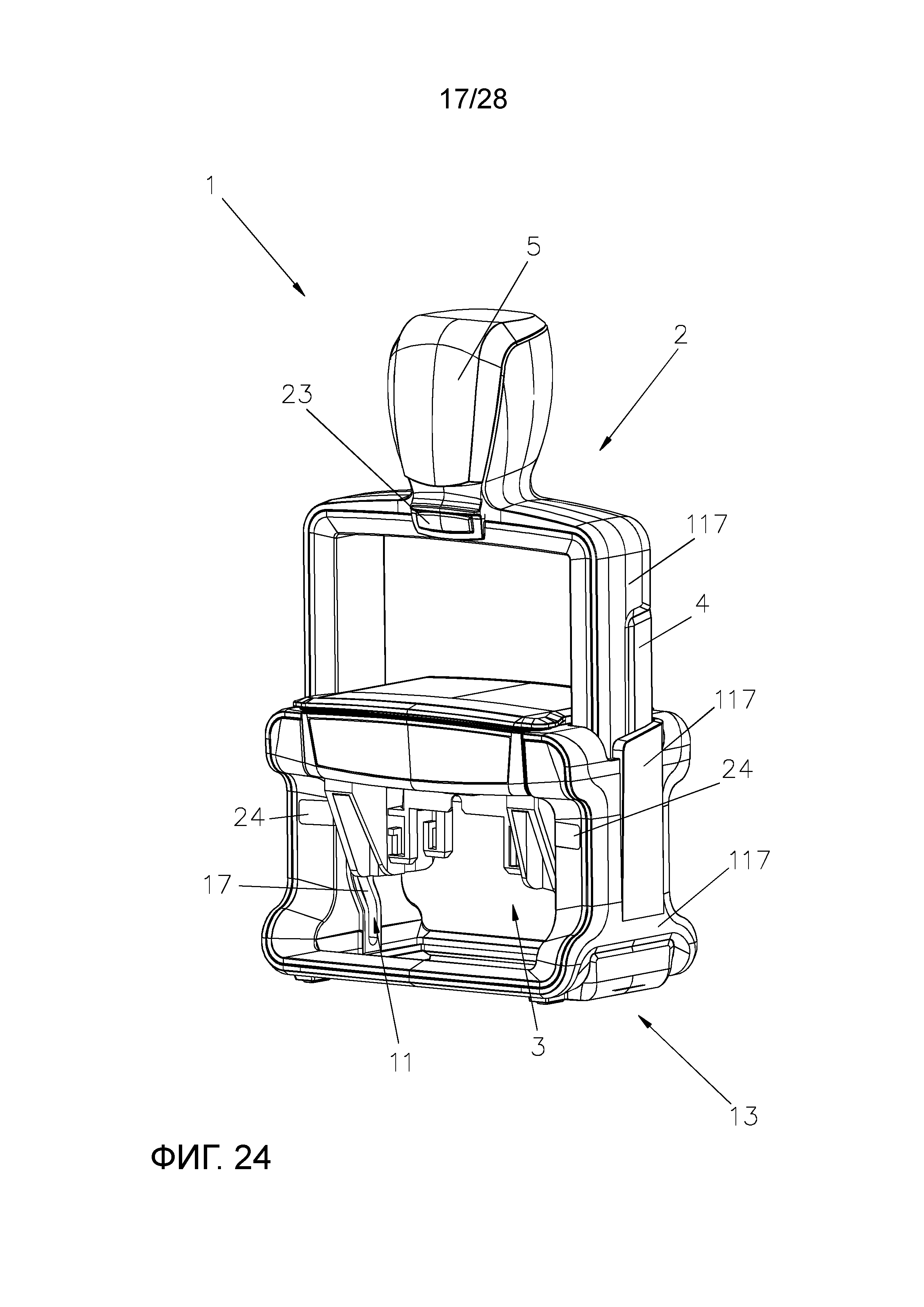

фиг.24: наглядное изображение штампа, у которого металлические части были заменены пластмассовыми частями, в упрощенном, схематичном изображении;

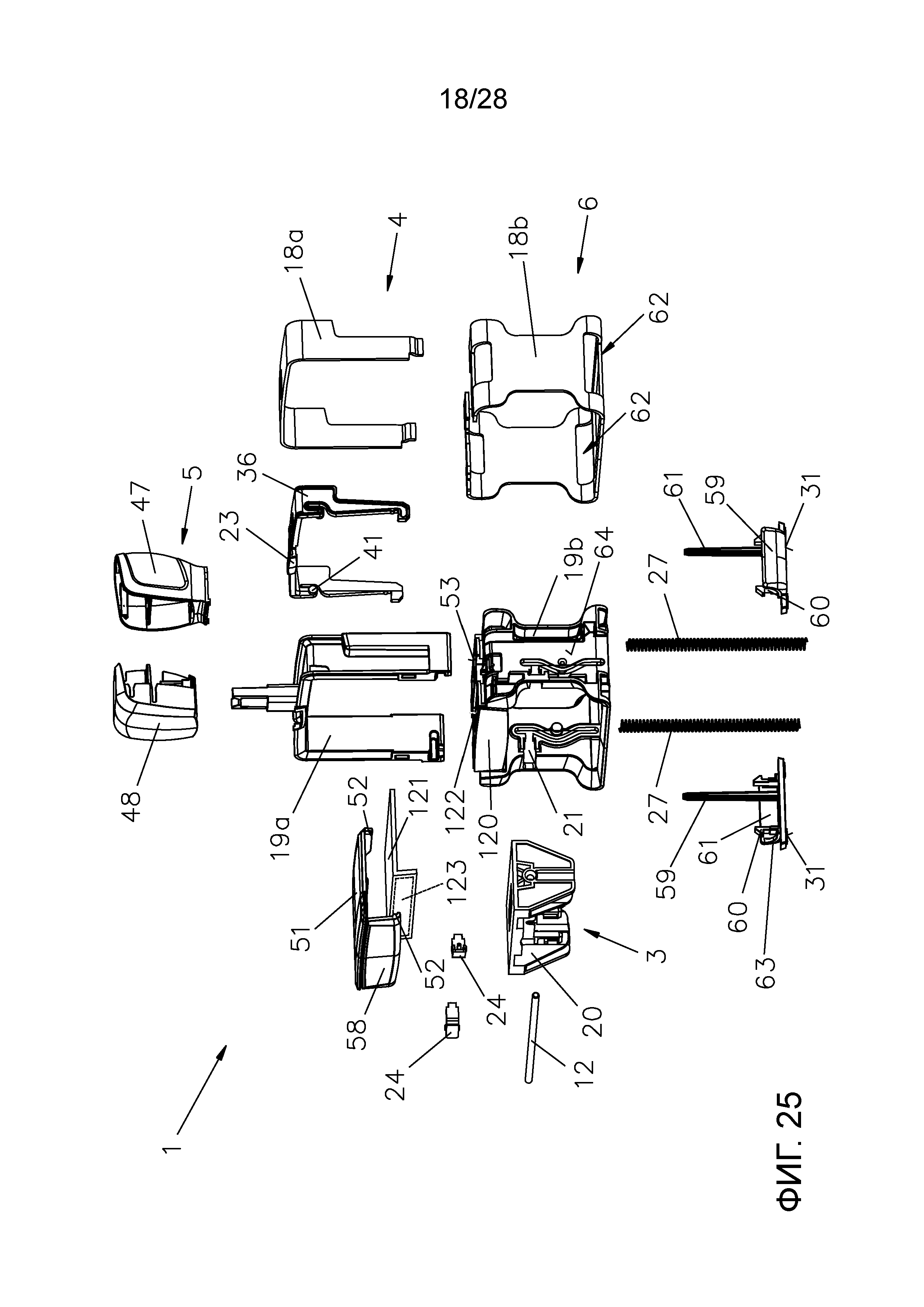

фиг.25: покомпонентное изображение штампа, в частности верхней части с картонной вкладкой для элемента-окошка, в упрощенном, схематичном изображении;

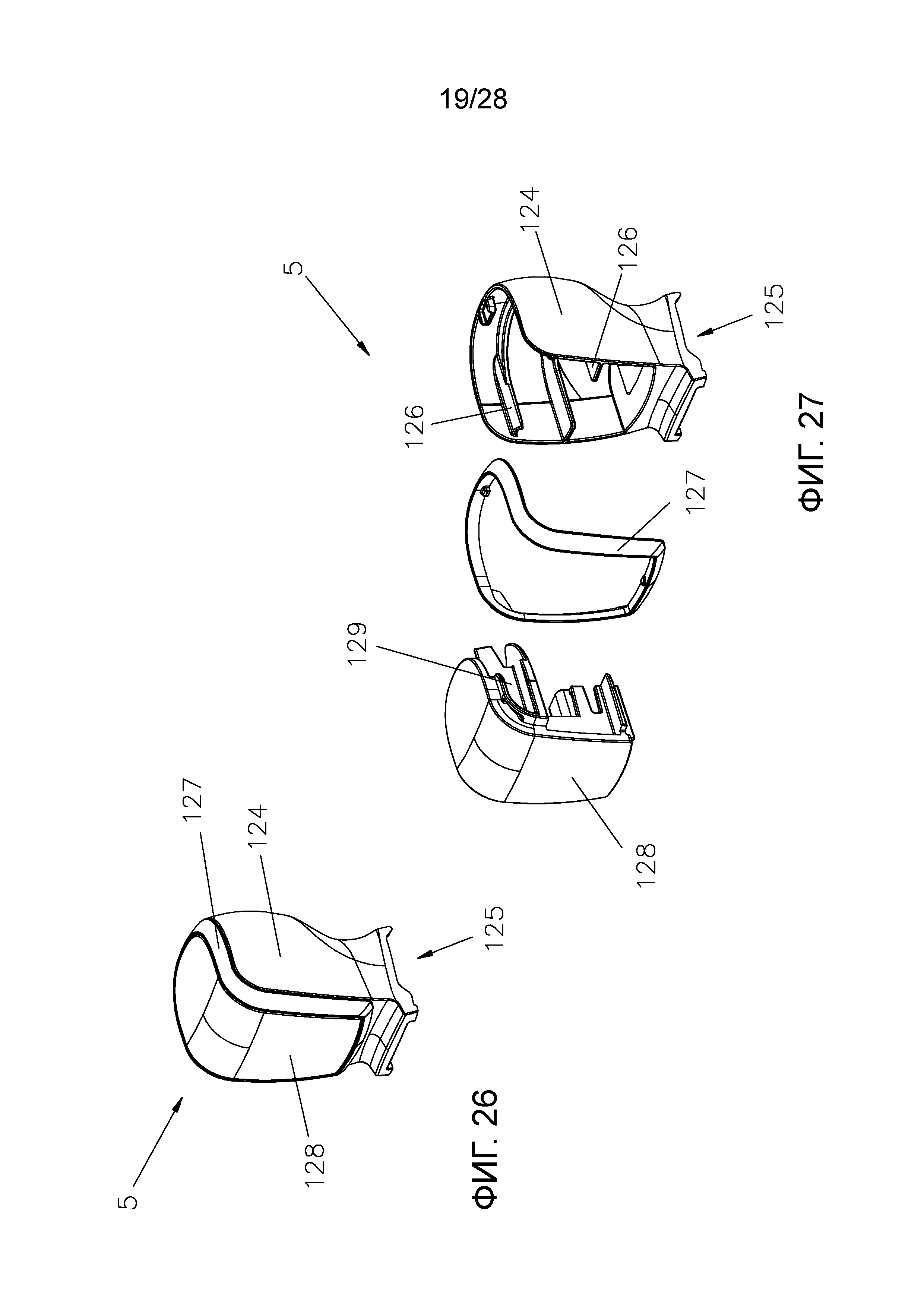

фиг.26: схематичное изображение захватного элемента из трех частей в собранном состоянии;

фиг.27: покомпонентное изобретение захватного элемента в соответствии с фиг.26;

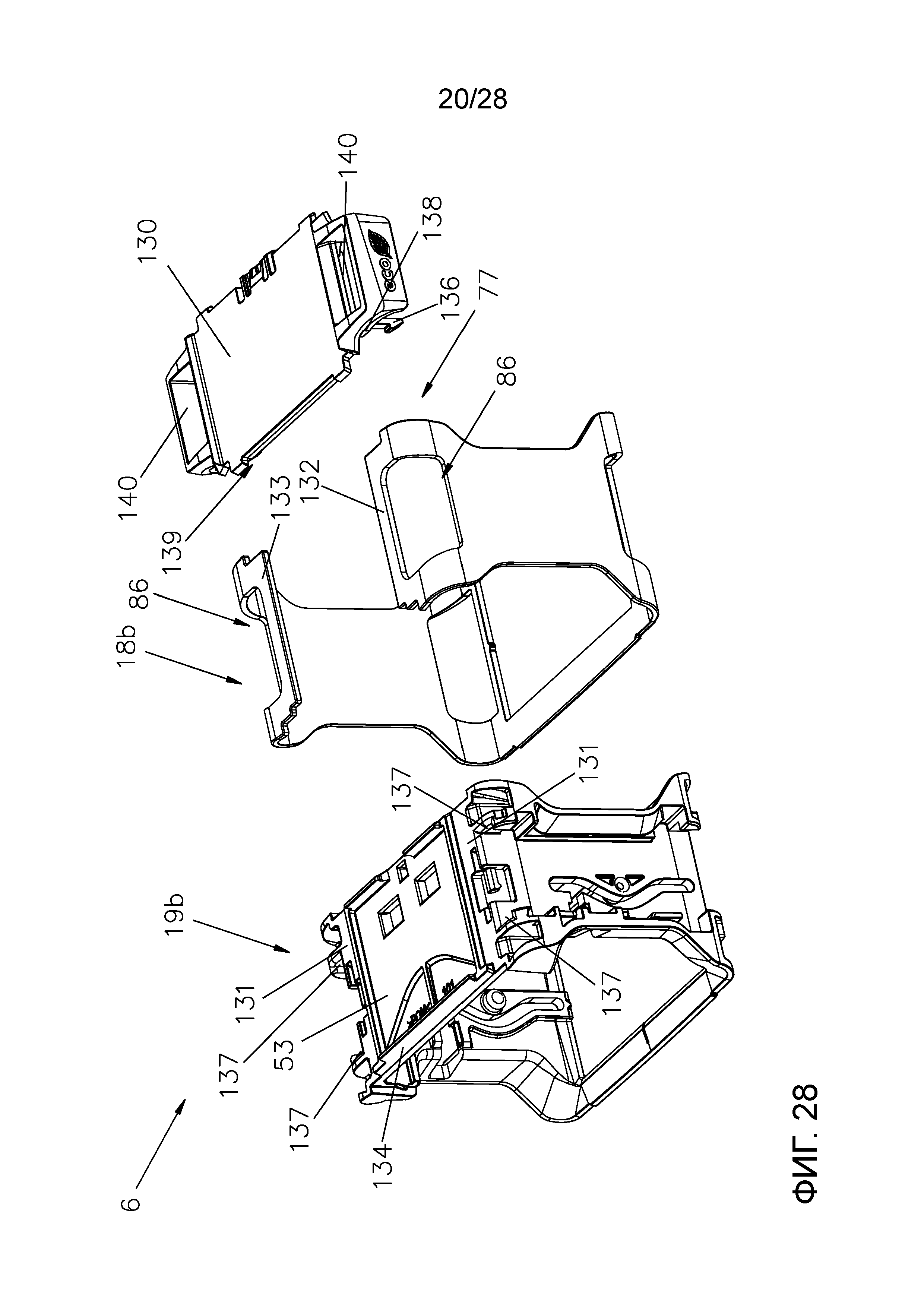

фиг.28: покомпонентное изображение нижней части для одного из примеров осуществления крепления металлической части к пластмассовой части с помощью перекрывающей пластины;

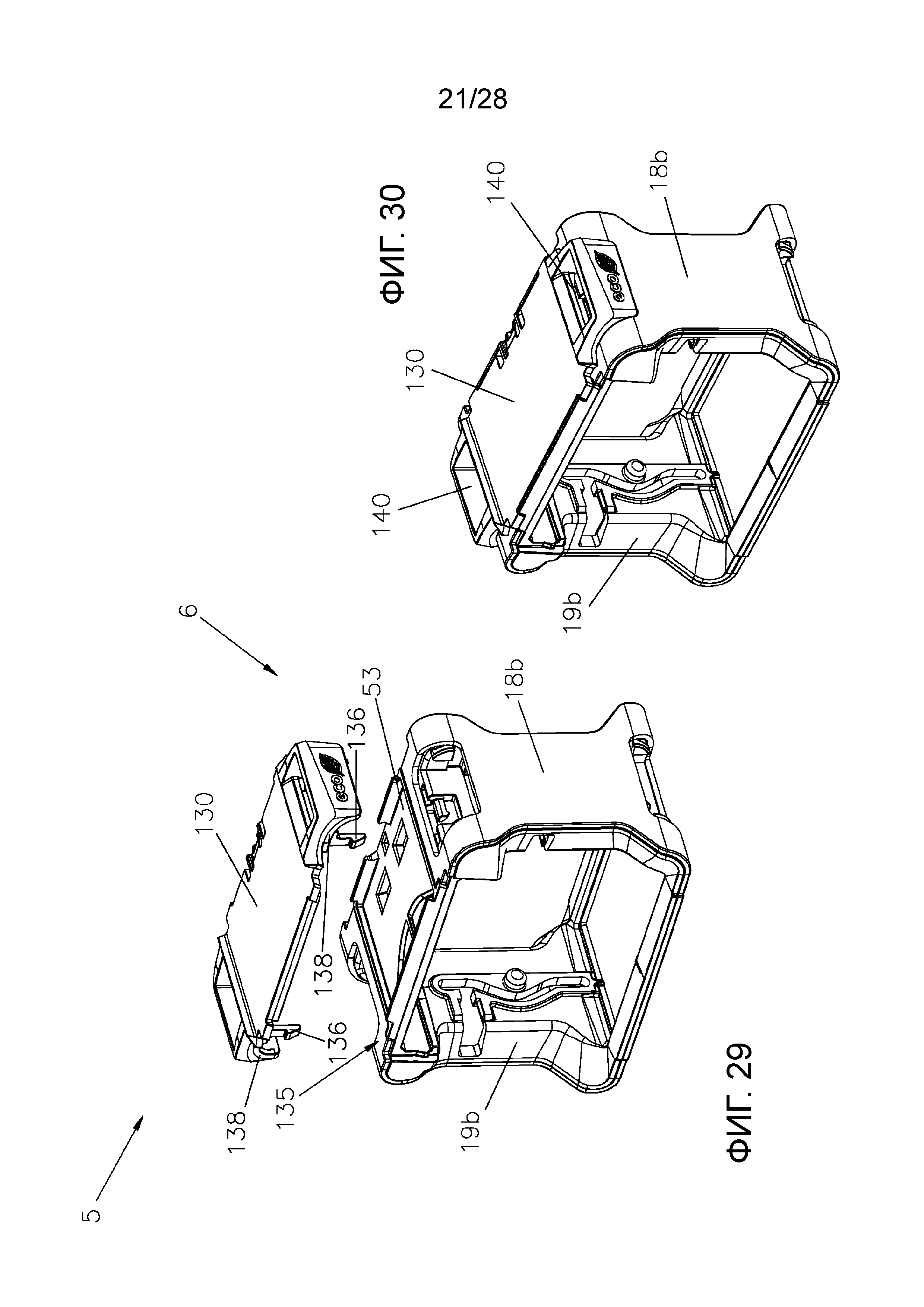

фиг.29: схематичное изображение нижней части в соответствии с фиг.28 с насаженной металлической частью на пластмассовой части;

фиг.30: схематичное изображение нижней части в соответствии с фиг.29 с установленной или, соответственно, смонтированной перекрывающей пластиной;

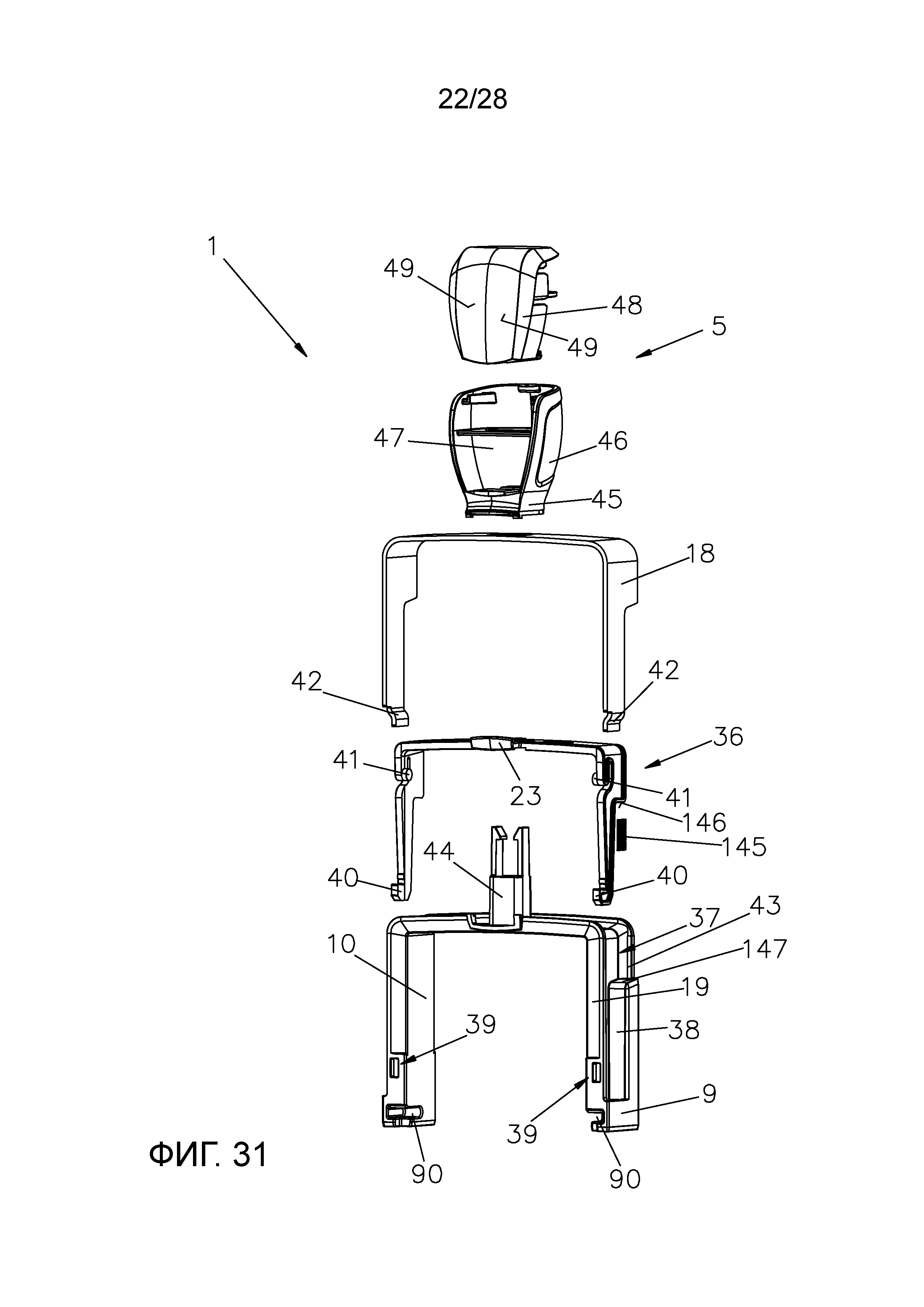

фиг.31: один из примеров осуществления нового запора с возвратной пружиной;

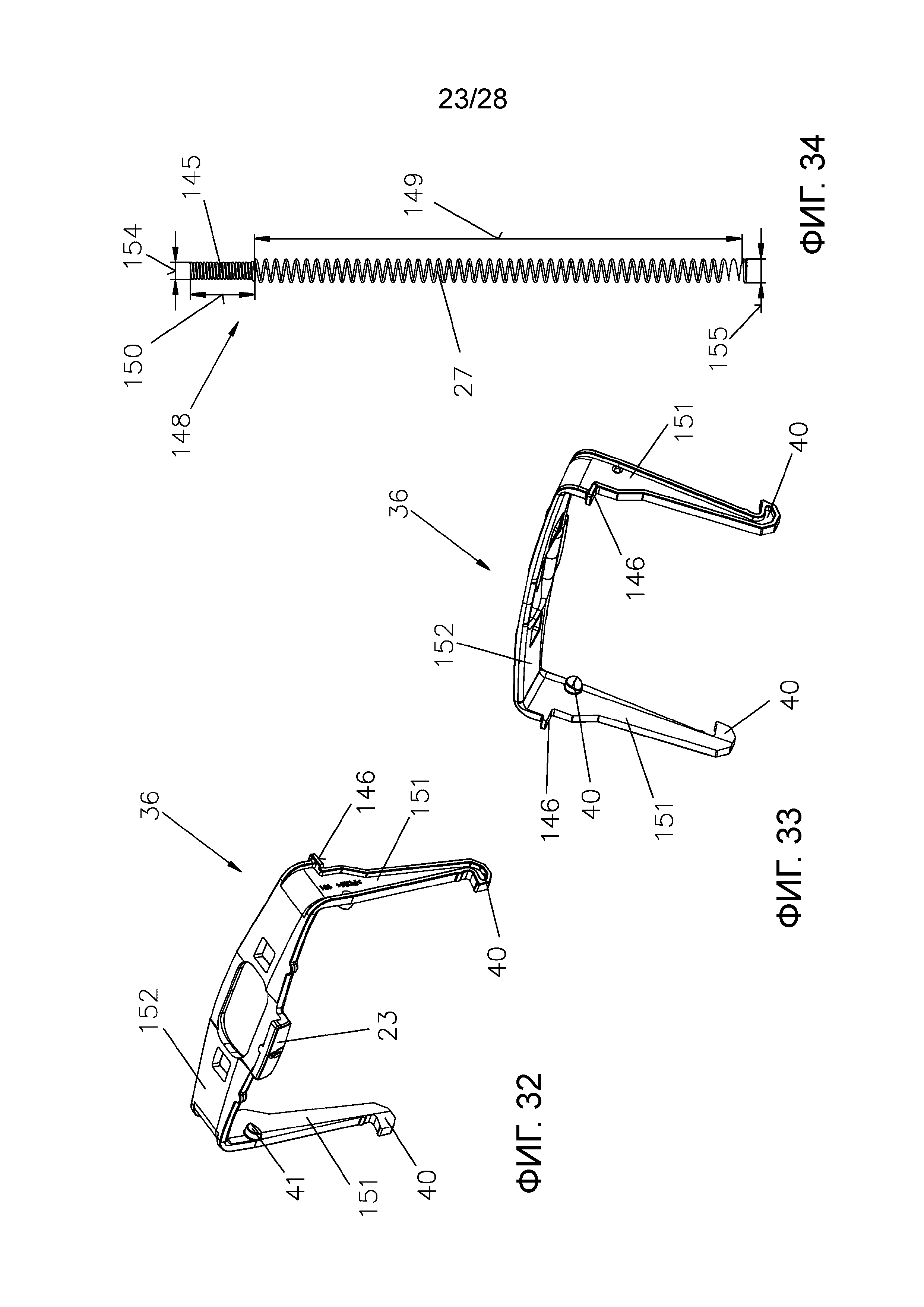

фиг.32: другой пример осуществления запора с возвратной пружиной в комбинации с пружинным элементом штампа;

фиг.33: другой вид запора в соответствии с фиг.32;

фиг.34: цельная пружина с функцию возвратной пружины для запора и пружинным элементом для штампа;

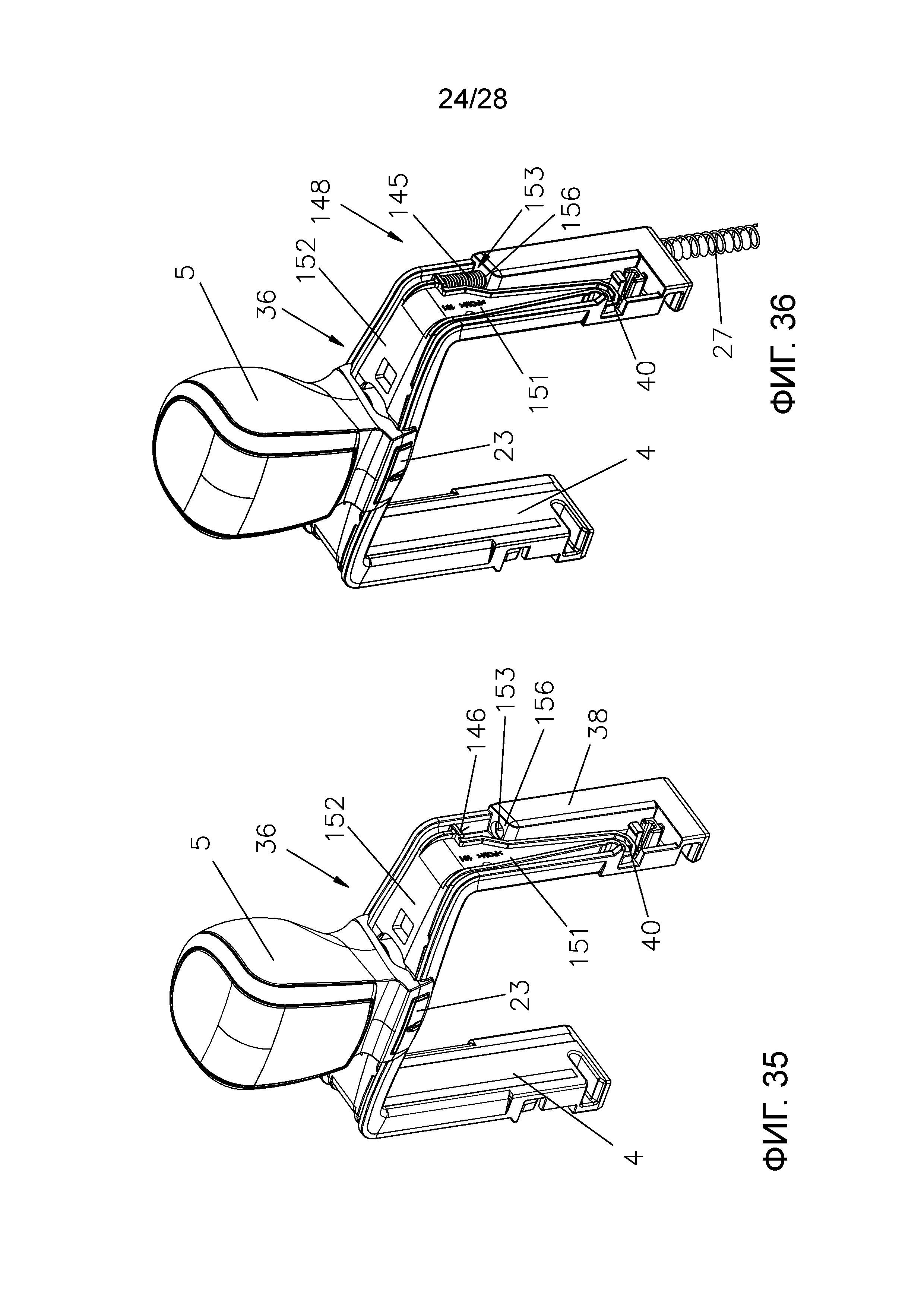

фиг.35: изображение верхней части штампа со вставленным запором в соответствии с фиг.32-34;

фиг.36: изображение верхней части штампа с запором и цельной пружиной;

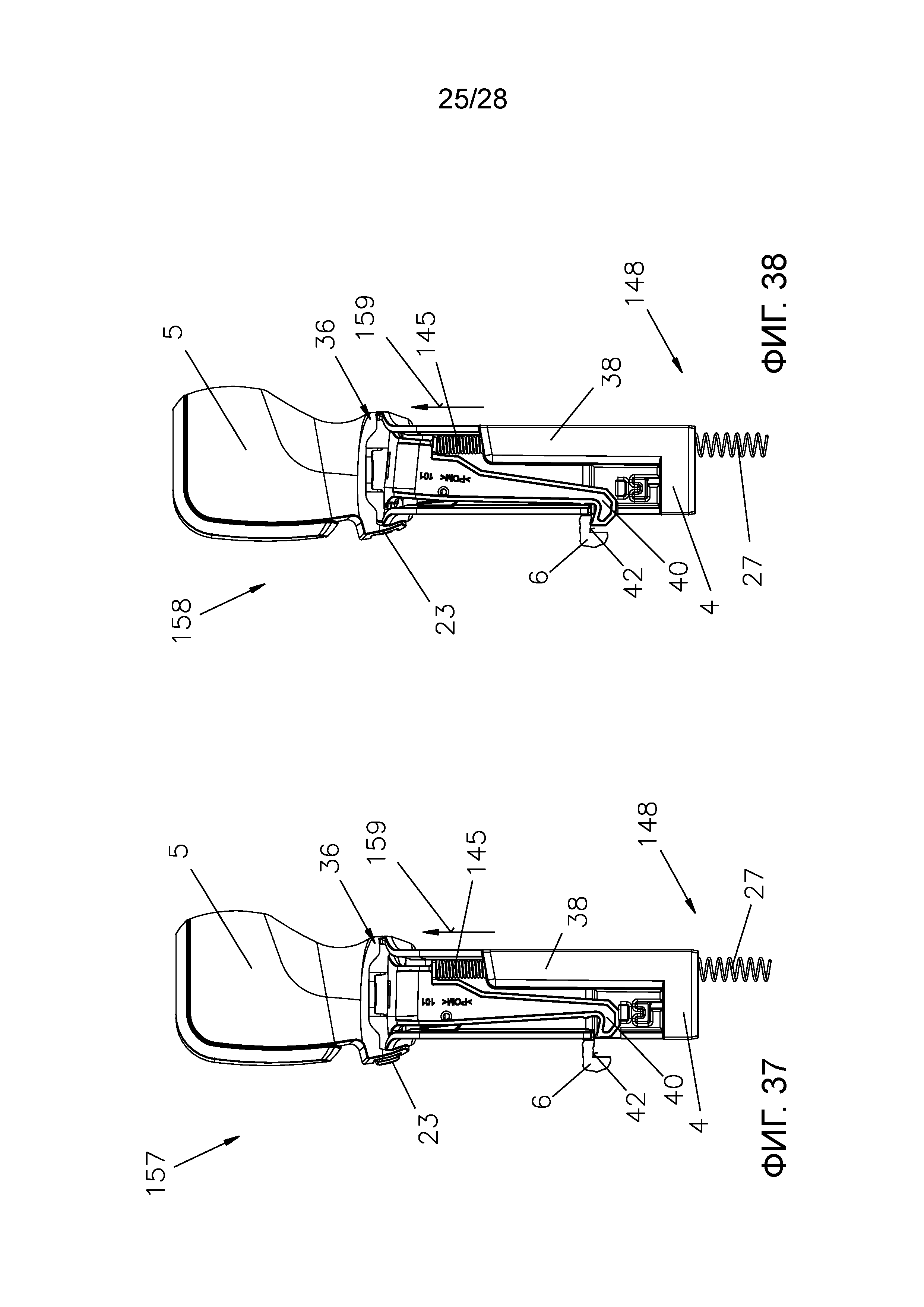

фиг.37: вид сбоку примера осуществления запора с цельной пружиной в соответствии с фиг.32-36 в неактивном положении, то есть исходной позиции;

фиг.38: вид сбоку примера осуществления запора с цельной пружиной в соответствии с фиг.32-37 в активном положении, то есть сжатом и застопоренном положении для фиксации верхней части с нижней частью штампа;

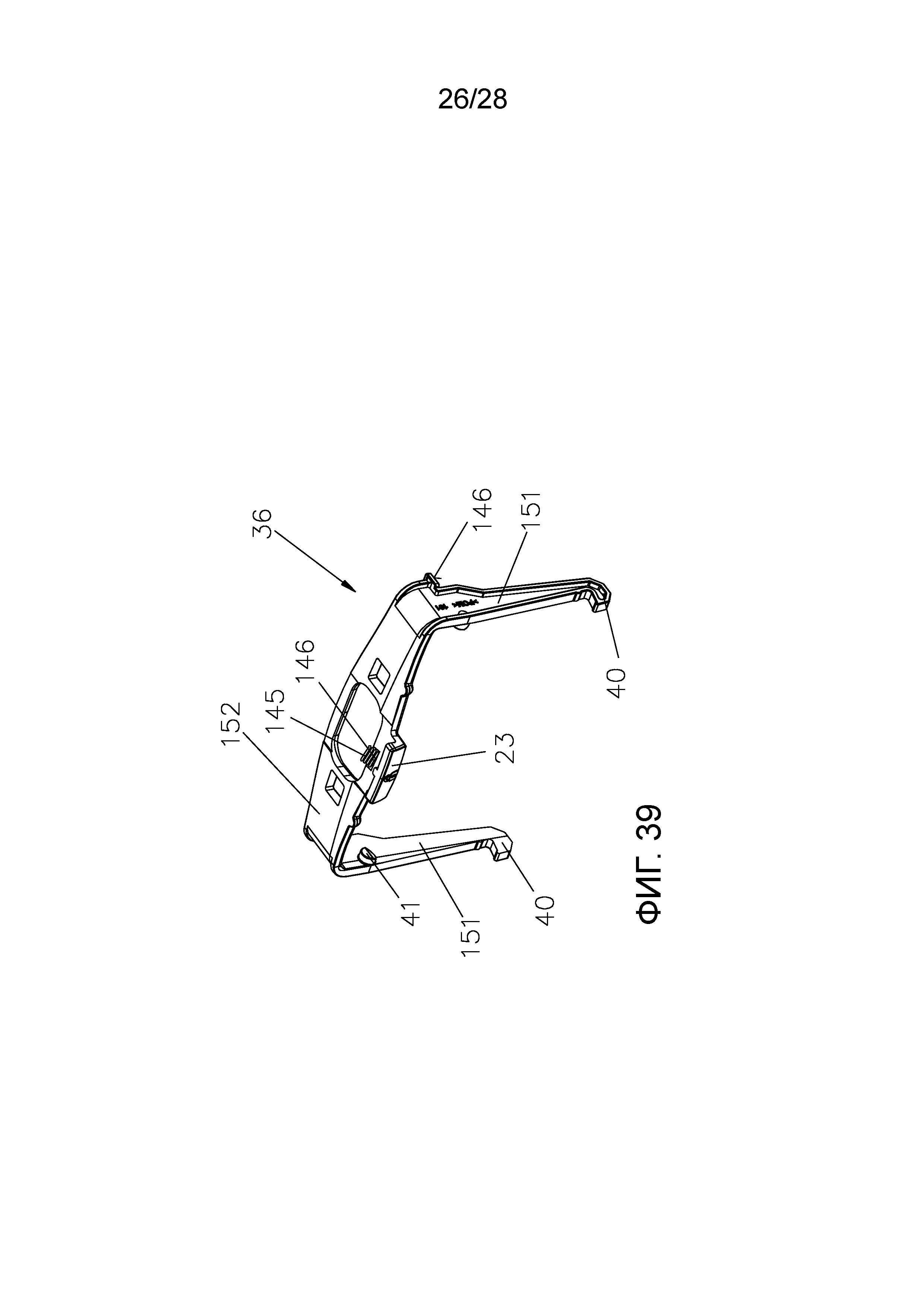

фиг.39: другой пример осуществления запора с возвратной пружиной в другой позиции;

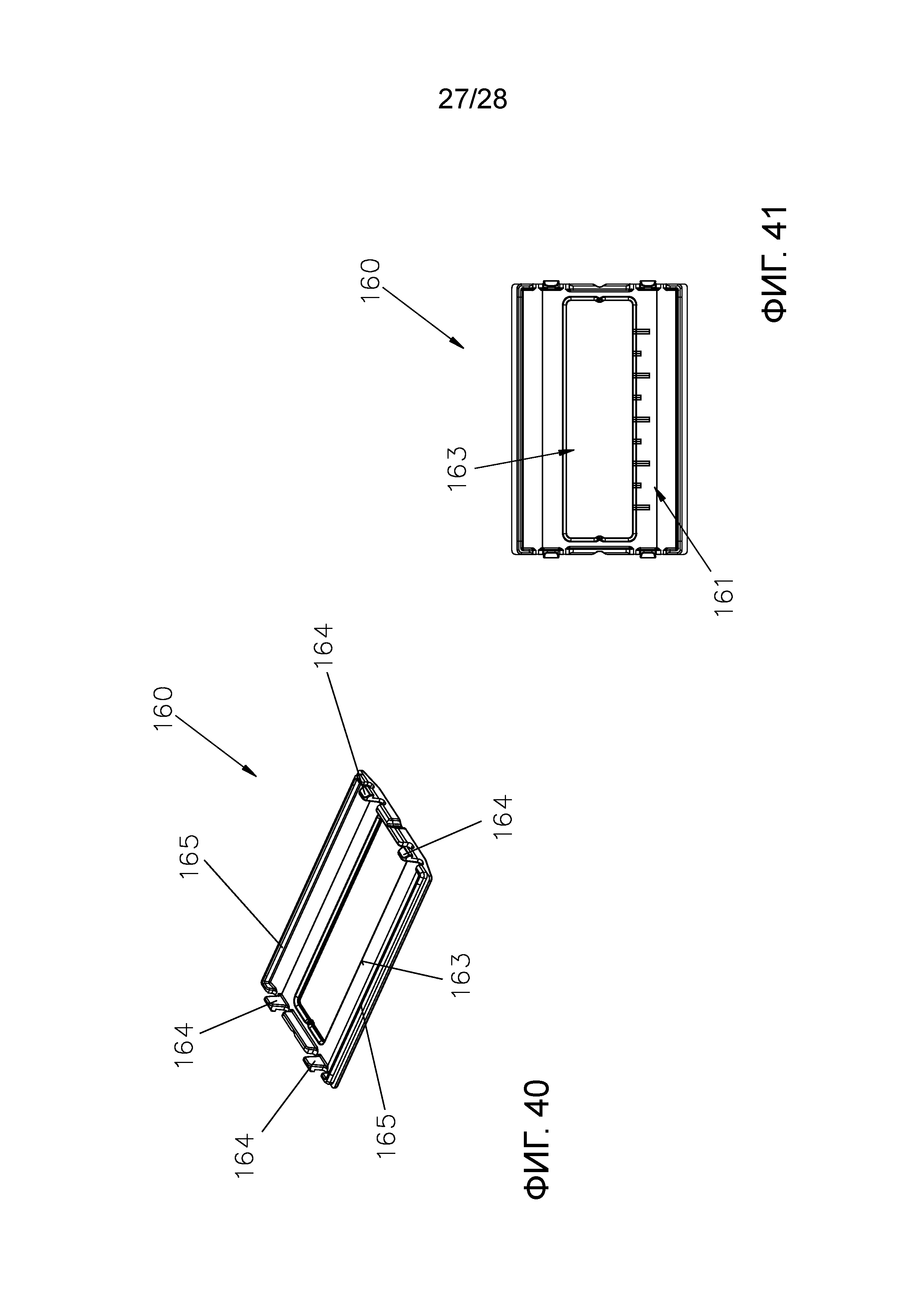

фиг.40: схематичное изображение позиционирующей рамки для штампа для уменьшения штемпельной поверхности;

фиг.41: вид в плане позиционирующей рамки в соответствии с фиг.40;

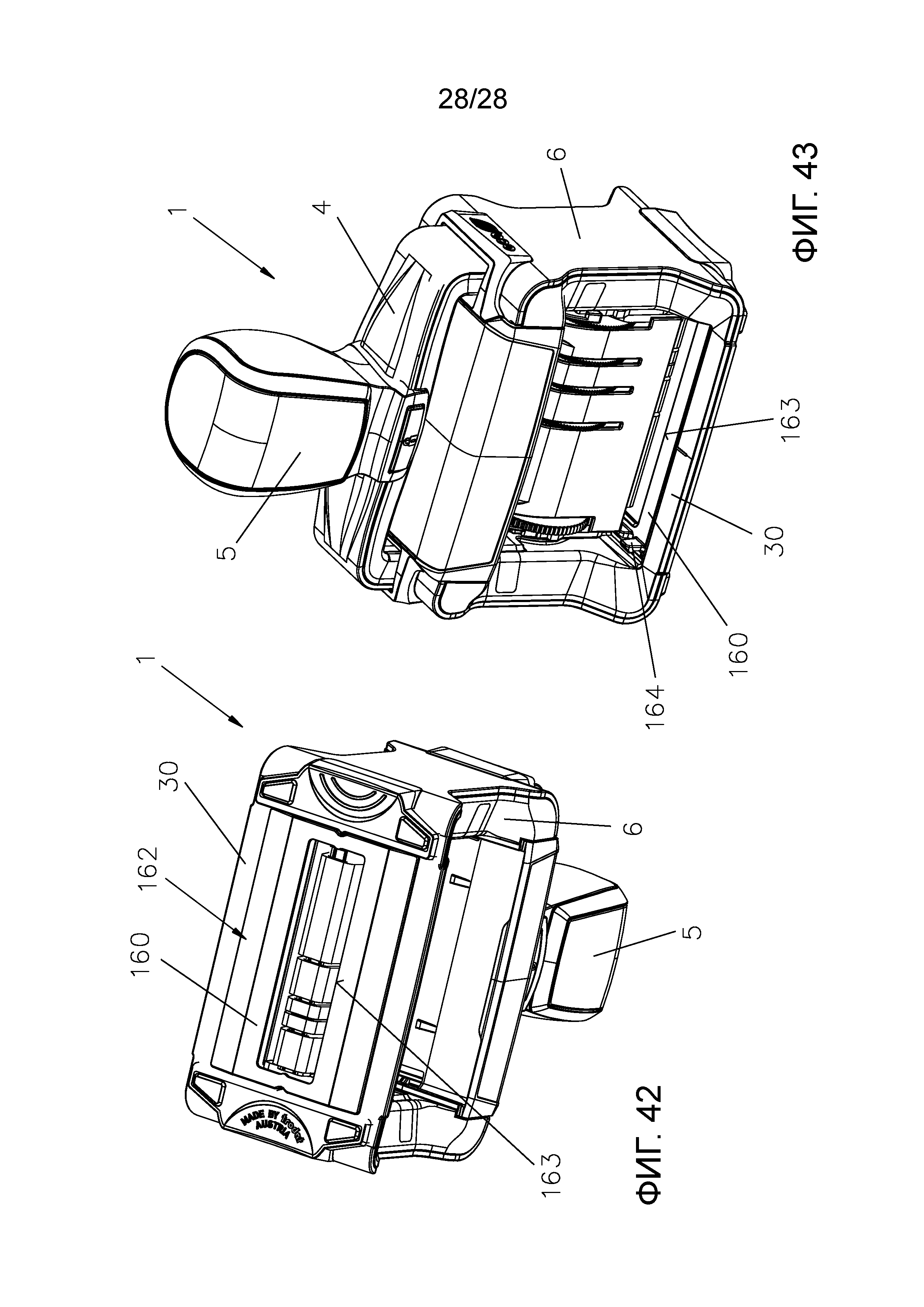

фиг.42: схематичный вид штампа снизу со вставленной позиционирующей рамкой в соответствии с фиг.40 и 41;

фиг.43: схематичное изображение штампа для позиционирования со вставленной позиционирующей рамкой.

Сначала следует констатировать, что в различных вариантах осуществления одинаковые части снабжаются одинаковыми ссылочными обозначениями или, соответственно, одинаковыми наименованиями конструктивных элементов, при этом содержащиеся во всем описании пояснения по смыслу могут переноситься на одинаковые части, имеющие одинаковые ссылочные обозначения или, соответственно, одинаковые наименования конструктивных элементов. Также выбранные в описании данные положений, такие как, напр., вверху, внизу, сбоку и т.д., относятся к описанной фигуре, и при изменении положения должны переноситься по смыслу на новое положение. Также отдельные признаки или комбинации признаков из показанных и описанных различных примеров осуществления сами по себе могут представлять собой самостоятельные изобретательские или предлагаемые изобретением решения.

На фиг.1-24 показан штамп 1, в частности штамп 1 на подставке, который включает в себя по меньшей мере один штемпельный компонент 2 и один печатный узел 3.

Штемпельный компонент 2 состоит по меньшей мере из верхней части 4, имеющей захватный элемент 5, и нижней части 6, имеющей элемент 7 для помещения подушки. Верхняя часть 4 предпочтительно выполнена скобообразно и имеет продольную полку 8 и два боковых элемента 9, 10, при этом боковые элементы 9, 10 проведены в нижней части 6. Печатный узел 3 с помощью переворачивающего механизма 11, в нижней части 6 подвижно посредством оси 12 или, соответственно, осевых шипов 12 соединен с верхней частью 4, так что печатный узел 3 в нижней части 6 может двигаться из исходной позиции 13, в соответствии с фиг.1, в позицию 14 печати или, соответственно, штемпелевания, в соответствии с фиг.2, путем задействования верхней части 4, в частности путем приложения давления к захватному элементу 5. Разумеется, возможна также другая конструкция, у которой верхняя часть выполнена подобно крышке и при процессе штемпелевания вмещает в себя во внутреннем пространстве нижнюю часть 6, как это происходит у пластмассового самоокрашивающегося штампа, например, у «Printy 4.0» фирмы Trodat в соответствии с WO 2010/085828 A2. В исходной позиции 13 смонтированная на печатном узле 3 текстовая пластина 15 прилегает к пропитанной штемпельной краской штемпельной подушке 16 в элементе 7 для помещения подушки, при этом при процессе штемпелевания для создания штемпельного отпечатка печатный узел 3 вместе с текстовой пластиной 15 с помощью переворачивающего механизма 11 может переставляться или, соответственно, переставляется из исходного положения 13 посредством вращательного движения в положение 14 штемпелевания, т.е. печатный узел 3 вращается на оси 12, для чего предусмотрен переворачивающий механизм 11, у которого посредством заданной кулисной направляющей 17 совершается вращение печатного узла 3. Такие переворачивающие механизмы 11 или, соответственно, вращательные движения уже известны у таких самоокрашивающихся штампов 1, так что не будем останавливаться на них подробно. Указывается только, что у предлагаемого изобретением штампа 1 изображена жесткая кулисная направляющая 17, однако также может применяться подвижная кулисная направляющая (не изображено). Разумеется, была бы возможна также эквивалентная конструкция компонентов, имеющая так называемую среднюю перекладину, которая известна из уровня техники, т.е. чтобы применялись одинаковые или аналогичные части, однако применялась дополнительная средняя перекладина, в которой расположена пружина для возврата в исходную позицию 13, при этом у изображенного штампа 1 она расположена в боковой полке 8, 9 и нижней части 6.

У изображенного штампа 1 применяется комбинация из металлических частей 18 и пластмассовых частей 19, при этом металлические части 18 расположены, будучи видны снаружи. При этом металлические части 18 надвигаются на пластмассовые части 19 и застопориваются посредством стопорного соединения, так что при приложении давления металлические части 18 воспринимают часть давления, т.е. металлические части 18 придают жесткость пластмассовым частям 19, так что сгибание частей невозможно, и поэтому достигается оптимальный отпечаток с очень высоким качеством отпечатка.

Преимущество применения комбинации металла/пластмассы заключается в том, что пластмассовые части 19 могут выполняться с меньшими размерами толщины стенки, так как металлические части 18 тоже воспринимают часть воздействующих сил.

Конструкция изображенного штампа 1 у штемпельного компонента 2 выполняется модульно, т.е. одинаковые части штемпельных компонентов 2 применяются для самых различных вариантов осуществления штампа 1, таких как, например, штамп 1 на подставке, имеющий текстовую пластину, а также штамп 1 на подставке, имеющий узел 19 самонабора, при этом индивидуализация осуществляется только при вставлении печатного узла 3.

Такое предлагаемое изобретением решение для индивидуализации штампа 1 показано в деталях на фиг.3 и 4, причем для этого весь печатный узел 3, в частности держатель текстовой пластины 20 и/или датер или, соответственно, узел 19 самонабора расположен с возможностью замены вместе с осью 12 или осевыми штырями 12 или, соответственно, отрезками оси, т.е. не как известно из уровня техники, отдельные части, в частности, узел 19 самонабора или текстовая пластина 15 расположены с возможностью замены, причем держатель 20 текстовой пластины продолжает находиться в штампе 1, но при предлагаемом изобретением решении могут заменяться весь держатель 20 текстовой пластины вместе с осью 12 или, соответственно, осевыми штырями или, соответственно, отрезками оси.

Чтобы это было возможно, кулисная направляющая 17 переворачивающего механизма 11 имеет в нижней части 6 канал 21 для замены. В показанном примере осуществления этот канал 21 для замены расположен в верхней области вблизи элемента 7 для помещения подушки, причем эта позиция соответствует одновременно позиции 22 смены или, соответственно, положению замены для штемпельной подушки 16 и печатного узла 3, т.е. в этой позиции штамп может запираться посредством запора 23, так что он больше не возвращается автоматически в исходную позицию 13, и поэтому печатный узел 3 и/или штемпельная подушка 16 может просто заменяться без необходимости удерживания штампа 1 нажатым в этой позиции. Разумеется, возможность образования на штампе 1 другой, собственной позиции 22 смены для печатного узла, при этом другой предпочтительной позицией оказалась позиция в конце кулисной направляющей 17 в положении 14 штемпелевания, так как здесь печатный узел 3 может заменяться снизу. Предпочтительно канал 21 для замены расположен в верхней области, в частности в вертикально проходящей области кулисной направляющей 17, так что возможно просто прерывание кулисной направляющей 17, и возможная опасность перекоса оси 12 в переходе от кулисной направляющей 17 к каналу 21 для замены является наиболее низкой. Кроме того, достигается расположение позиции 22 смены и вместе с тем позиции канала 21 для замены таким образом, что для замены держателя 20 текстовой пластины расположенная на держателе 20 текстовой пластины текстовая пластина 15 оторвана от штемпельной подушки 16. При этом канал 21 для замены проходит в верхней области под углом 90° к вертикально проходящей концевой области кулисной направляющей 17, т.е. благодаря расположению под 90° канала 21 для замены относительно кулисной направляющей 17 при процессе штемпелевания нет опасности, что печатный узел 3 сможет самостоятельно заскочить в канал 21 для замены или, соответственно, отклониться.

То есть существенно, что для вставления печатного узла штемпельный компонент 2 имеет позицию 22 смены, при этом оси 12 или отрезки оси предназначены для канала 21 для замены, и, таким образом, оси 12 или отрезки 12 оси могут продеваться через канал 21 для замены наружу или вводиться в штемпельный компонент 2. Чтобы печатный узел 3 при процессе штемпелевания не мог выскользнуть из кулисной направляющей 17, предусмотрена возможность закрытия канала 21 для замены замыкающей крышкой 24. То есть при этом без замыкающей крышки 24 кулисная направляющая 17 прервана каналом 21 для замены, а при закрепленной замыкающей крышке 24 кулисная направляющая 17 замкнута по кругу, т.е. конец замыкающей крышки 24 выполнен таким образом, что она проходит одинаково с кулисной направляющей 17, так что во вставленном состоянии кулисная направляющая 17 полностью замкнута.

Кроме того, на нижней части 6 или на переворачивающем механизме 11 расположены направляющие шипы 25 для пазовой направляющей 26 на держателе 20 текстовой пластины. Причем при вставлении печатного узла 3 в изображенном примере осуществления сначала печатный узел 3 надвигается на направляющий шип 25 таким образом, что он скользит в пазовой направляющей 26, после чего печатный узел 3 выступающими по бокам осями 12 или отрезками 12 оси вводится через канал 21 для замены легким вращательным движением, пока оси 12 или, соответственно, отрезки 12 оси не натолкнутся на кулисную направляющую 17. Затем могут вставляться замыкающие крышки 24. Извлечение печатного узла 3 осуществляется в обратной последовательности.

В изображенном предлагаемом изобретением примере осуществления в соответствии с фиг.3 и 4 описывается замена всего печатного узла 3 вместе с осью 12 или, соответственно, отрезками 12 оси, для чего кулисная направляющая 17 прервана с возможностью закрывания и в положении 22 смены печатный узел 3 может вытягиваться или вставляться через канал 21 для замены. Разумеется, возможно, чтобы позиция 22 смены или, соответственно, канал 21 для замены в любом месте впадал в кулисную направляющую 17 или, соответственно, был соединен с ней для замены всего печатного узла 3, в частности держателя текстовой пластины 20, вместе с осью 12 или, соответственно, отрезками 12 оси.

На фиг.5 и 6, в отличие от этого, описан один из примеров осуществления, при котором замена печатного узла 3 может производиться без прерывания кулисной направляющей 17. Однако при этом требуется, чтобы ось 12 или, соответственно, отрезки 12 оси монтировались или, соответственно, демонтировались независимо от печатного узла 3. На фиг.6 изображен штемпельный компонент 2 без металлических частей 18, чтобы можно было показать внутреннее пространство конструкции. Как однозначно видно из фиг.6, имеющийся для возврата пружинный элемент 27 расположен не в середине 28 (изображена штрих-пунктиром) верхней части 4 и нижней части 6, при этом на скобообразной верхней части 4 и/или на нижней части 6, в частности в металлических частях 18 верхней части 4 и/или нижней части 6, расположено закрываемое отверстие 29 для смены оси для сплошной оси 12 или двух отрезков 12 оси для последующего монтажа держателя 20 текстовой пластины. Поэтому теперь уже при соответствующем позиционировании штемпельного компонента 2 в соответствующей позиции 22 смены допустима возможность вдвигания и выдвигания оси 12 через отверстие 29 для смены оси, т.е. при монтаже штамп 1 приводится в позицию 22 смены, после чего печатный узел 3 сначала позиционируется в нижней части 2, а затем ось 12 вдвигается снаружи сквозь отверстие 29 для смены оси и печатный узел 3, и отверстие 29 для смены оси закрывается замыкающей крышкой 24, причем при демонтаже после позиционирования в позиции 22 смены замыкающие крышки 24 удаляются, после чего ось 12 сдвигается штемпельным компонентом 2 наружу, так что печатный узел 3 после удаления оси 12 может извлекаться. При этом возможно также применение не собственной замыкающей крышки 24, а позиционирование отверстия 29 для смены оси таким образом, чтобы оно закрывалось каким-либо компонентом штампа 1. Предпочтительно также при этом варианте осуществления для позиции 22 смены имеется соответствующее запертое положение, которое активируется с помощью запора 23.

Благодаря расположению пружинного элемента 27 не в середине 28 кулисная направляющая 17 переворачивающего механизма 11 может располагаться в середине 28, так что для штемпельного компонента 2, в частности для вращательного движения переворачивающего механизма 11, становится возможной простая конструкция. При этом возможна также замена печатного узла 3, так как пружинный элемент 27 не загораживает ось 12 в кулисной направляющей 17, как это известно из уровня техники у таких конструкций, имеющих скобообразную верхнюю часть 4 без средней перекладины.

Однако возможен также вариант осуществления (не изображен), при котором пружинный элемент 27 расположен в середине 28, однако кулисная направляющая 17 переворачивающего механизма 11 и вместе с тем ось 12 расположена не в середине 28. Одновременно отверстие 29 для смены оси располагается вдоль кулисной направляющей 17 ответным образом, чтобы ось 12 могла вдвигаться и выдвигаться, так чтобы также отверстие 29 для смены оси было расположено не в середине 28.

В обоих примерах осуществления фиг.3-6 предпочтительно, что штемпельный компонент 2 может изготавливаться полностью без печатного узла 3, причем затем осуществляется индивидуализация штампа 1 путем вставления соответствующего печатного узла 3 с узлом 19 самонабора или без. Другое преимущество заключается в монтаже текстовой пластины 15 на печатном узле 3, так как он может осуществляться удобно вне штампа 1, в частности штемпельного компонента 2, непосредственно на печатном узле 3.

Однако если применяется штемпельный компонент 2, у которого, например, печатный узел 3 не может так просто монтироваться или демонтироваться впоследствии, то может существенно упрощаться манипулирование при монтаже текстовой пластины 15 в соответствии с предлагаемым изобретением примером осуществления на фиг.7.

Для этого кулисная направляющая 17 переворачивающего механизма 11 выполнена таким образом, что держатель 21 текстовой пластины в сжатом состоянии расположен над рамкой 30 нижней части 6 и/или установочной поверхностью 31 штампа 1. Причем для этого положения предпочтительно предназначено запертое положение, в частности монтажное положение 32, для крепления текстовой пластины 15 с помощью запора 23, т.е. штамп 1 сжимается до упора кулисной направляющей 17, то есть конца кулисной направляющей 17, так что затем монтажная поверхность 33 текстовой пластины держателя 21 текстовой пластины выдается за рамку 30 и/или установочную поверхность 31, и штемпельный компонент 2 может фиксироваться при задействовании запора 23 в этом положении. Благодаря выдающейся монтажной поверхности 33 текстовой пластины теперь при уже установленных двойных клейких лентах 34 осуществима простая возможность стягивания защитной пленки 35, как схематично обозначено, так как возможен простой доступ сбоку к защитной пленке 35. Одновременно упрощается выравнивание текстовой пластины 15 для наклеивания, так как никакие полки, рамка 30 или части штампа 1 не мешают манипулированию.

Разумеется, допустима также возможность использования или применимость этого варианта осуществления также у описанных выше фиг.1-6, в частности при последующей индивидуализации путем соответствующего вставления самых различных печатный узлов 3. Кроме того, предпочтительно при этом предлагаемом изобретением решении для упрощения монтажа текстовой пластины 15 применяется саморазъединяющийся запор 23, те. после запирания штемпельного компонента 2 в монтажном положении 32 пользователь или изготовитель штампа еще раз коротко сжимает штамп 1, вследствие чего запор 23 разъединяется, и штемпельный компонент 2 снова движется в исходное положение 13.

Чтобы предлагаемый изобретением скобообразный штамп 1 мог быть оснащен в верхней части 4 показанным на фиг.1-7 запором 23, требуется, чтобы предлагаемый изобретением запор 23 имел такую конструкцию, чтобы на штемпельном компоненте 2 был расположен запорный элемент, в частности запор 23, имеющий подвижно соединенную с ним запорную скобу 36 для фиксации верхней части 4 относительно нижней части 6 в заданной позиции, при этом запорная скоба 36 расположена в скобообразной верхней части 4, как это видно на фиг.8.

При этом пластмассовая часть 19 верхней части 4 имеет направляющий канал 37, в который в собранном состоянии вложена запорная скоба 36. Направляющий канал 37 получается вследствие U-образного варианта осуществления пластмассовой части 19 верхней части 4, причем на боковых стенках 9, 10 он полностью или частично закрыт базирующими элементами 38. Базирующий элемент 38 имеет полость (не изображено), в которую пружинный элемент 27 вдвигается снизу, так что базирующий элемент 38 одновременно служит направляющей для пружинного элемента 27. Кроме того, пластмассовая часть имеет отверстия 39, из которых выдается стопорный крючок 40 запорной скобы 36 при активировании расположенного на запорной скобе 36 запора 23, т.е. при незадействовании запора 23 стопорные крючки 40 расположены в пластмассовой части 19 верхней части 4, т.е. в направляющем канале 37, в отличие от чего при задействовании запора 23 стопорная скоба 36 вращается на сформированных поворотных осях 41, и при этом стопорные крючки 40 выворачиваются из отверстий 39, так что они могут вставляться в нижнюю часть 6 для фиксации штампа 1 в соответствующей позиции. Чтобы такое вращательное движение было выполнимо, в пластмассовой части 19 верхней части 4 расположены соответствующие опорные элементы для поворотных осей 41, причем для этого необходимо только вставить запорную скобу 36 в направляющий канал 37. Затем металлическая часть 18 верхней части надвигается на пластмассовую часть 19 верхней части, при этом застопоривание осуществляется в нижней области в части отверстий 39, для чего металлическая часть 18 верхней части 4 в этой области выполнена соответственно, т.е. металлическая часть 18 верхней части 4 в концевой области сформирована таким образом, что она имеет застопоривающую поверхность 43 (42), которая застопоривается в соответствующей выемке, имеющей поднутрение (не изображено), в пластмассовой части 19 верхней части 4. При этом металлическая часть 18 вдавливается в пластмассовую часть 18 и застопоривается. Чтобы при процессе штемпелевания при воздействии высокой силы металлическая часть 18 не могла вдавливаться в направляющий канал 37, в области направляющего канала 37 или, соответственно, в области установки металлической части 18 расположена опорная канавка 43, которая может быть позиционирована таким образом, чтобы при прилегании металлической части 18 пластмассовая часть 19 вмещала в себя толщину стенки металлической части 18, и пластмассовая часть 19 заканчивалась вместе с поверхностью 4 металлической части 19, т.е., чтобы пластмассовая часть 19 верхней части 4 полностью вмещала ее в себя.

Разумеется, возможно также, чтобы запорная скоба 36 не заканчивалась в верхней части 4, а чтобы она выступала в нижней области верхней части 4 из-под верхней части 4, так чтобы она могла вставляться в ответные стопорные ступеньки при задействовании запора 23 (не изображено).

Кроме того, пластмассовая часть 19 верхней части имеет еще крепежный наконечник 44 для захватного элемента 5, причем для этого в металлической части 18 верхней части 4 расположена выемка, через которую может вставляться крепежный наконечник 44. Захватный элемент 5 образован из по меньшей мере двух различных материалов 46, 47, при этом материал 46 выполнен упругим для восприятия сил давления. При этом упругий материал 46 для восприятия сил давления располагается в переходной области к верхней части 4, так что при процессе штемпелевания при воздействии слишком высокой силы сначала штамп 1 нажимается в позицию 19 штемпелевания, а затем упругий материал 46 сжимается. Тем самым достигается, что благодаря сжатию упругого материала 46 на захватном элементе 5 может восприниматься очень высокая избыточная сила, так что штемпельные компоненты не испытывают повреждений.

Как видно на фиг.8, захватный элемент 5 является составным, в частности образован из двух частей, при этом первая часть образована основной частью 47 из двух различных материалов 45, 46, а вторая часть может насаживаться в виде крышки 48. Крышка 48 предпочтительно выполнена отличающейся от остальных пластмассовых частей 19 и имеет предпочтительно другую окраску. Кроме того, крышка 48 имеет специальную переднюю поверхность 49, которая может надписываться лазером, при этом вследствие теплового воздействия лазером поверхность в этой нагретой области изменяется, и таким образом штамп может индивидуализироваться или, соответственно, надписываться. В качестве материала для этого предпочтительно применяется смесь пластмасс с изменением цвета. При этом обработка лазером крышки 48 может осуществляться без штемпельного компонента 2, и затем он только насаживается на смонтированную основную часть 47 штемпельного компонента 2.

При соответствующем варианте осуществления и применении упругого материала 45 возможно также, чтобы основная часть 47 была полностью образована из упругого материала 45, а другой материал 46 образовывал крышку 48. Возможно также, чтобы между захватным элементом 5 и верхней частью 4 размещалась отдельная часть из упруго деформируемого и восстанавливаемого материала 45, в частности промежуточная вкладка (не изображено), которая перед насаживанием захватного элемента 5 надвигается на крепежный наконечник 44, так что этот элемент затем может воспринимать избыточную силу.

Как показано в другом примере осуществления в соответствии с фиг.9, возможно также, чтобы захватный элемент 5 был закреплен упругоэластично с помощью амортизирующего устройства на верхней части. Амортизирующее устройство может быть образовано из пружины или же из наполненного жидкостью или газом амортизатора, при этом амортизирующее устройство 50, с одной стороны, проведено или, соответственно, закреплено в основной части 47 захватного элемента 5, а с другой стороны, установлено или, соответственно, закреплено в крепежном наконечнике 44. Предпочтительно нижняя область основной части 47, в свою очередь, образована упругим материалом, чтобы при сжатии амортизирующего устройства 50 под воздействием толчка не запирать амортизирующее устройство. При этом упругий материал 45 может быть выполнен способствующим восприятию силы или служить только облицовочным элементом, который деформируется без воздействия большой силы. Разумеется, и здесь возможно применение промежуточной вкладки (не изображено).

На фиг.10-14 показаны отдельные части предлагаемого изобретением штампа 1. При этом особенно подробно остановимся только лишь на нижней части 6, так как верхняя часть 4 уже была подробно описана на фиг.8 и 9. В этой связи следует упомянуть, что для лучшего различия металлических частей 18 и пластмассовых частей 19 они снабжаются дополнением a, b, при этом a указывают части верхней части, а b - части нижней части.

Итак, как лучше видно из фиг.10, штамп 1, кроме уже упомянутых частей, имеет еще предпочтительно прозрачный элемент-окошко 51, который может простым образом насаживаться на нижнюю часть 6, в частности на пластмассовую часть 19b, и закреплен с помощью стопорных элементов, в частности стопорных носиков 52. Элемент-окошко 51 служит для того, чтобы на поверхность 53 пластмассовой части 19b мог накладываться образец отпечатка (не представлен), после чего устанавливается элемент-окошко 51, так что пользователь может распознавать образец отпечатка сверху. При этом возможно также, чтобы элемент-окошко 51 с помощью шарнирного соединения был соединен с нижней частью 6, в частности пластмассовой частью 19b, так чтобы элемент-окошко 51 мог откидываться вверх и вниз.

Кроме того, штамп 1 или, соответственно, штемпельный компонент 2 имеет индивидуализирующую поверхность 54. Причем эта индивидуализирующая поверхность 54 выполнена сменной, в частности вставляемой, и крепится, например, с помощью стопорного соединения, в частности стопорного крючка 55 и стопорного отверстия 56. При этом возможно также, чтобы индивидуализирующая поверхность 54 была выполнена составной, так чтобы, например, наружная поверхность 57 была образована высококачественным материалом, таким как платина, золото, серебро и т.д., который вставляется в предпочтительно образованную из пластмассы рамку (не изображено). Это имеет то преимущество, что возможно простое изготовление рамки для стопорного соединения, и высококачественная дорогостоящая поверхность выполнена наиболее простым возможным образом.

Однако предпочтительно индивидуализирующая поверхность 54 образована поддающимся лазерной обработке пластмассой, такой, которая применяется для крышки 48. При этом цвета крышки 48 и индивидуализирующей поверхности 54 предпочтительно выполнены идентично. Надпись или, соответственно, лазерное нанесение индивидуальных текстов, логотипов и т.д. осуществляется независимо от штемпельного компонента 2, так что затем можно только лишь нажимать на него.

У предлагаемого изобретением штампа 1 элемент-окошко 51 выполнен таким образом, что он выдается отдельной областью через продолжение-окошко 58 передней поверхности нижней части 6. Тем самым достигается, что при вставленной индивидуализирующей поверхности 54 элемент-окошко 51 покрывает индивидуализирующую поверхность 54 и таким образом защищает от повреждений. Разумеется, возможно, чтобы элемент-окошко 51 был выполнен из двух частей, при этом один элемент-окошко 51 может крепиться для образца отпечатка, а второй элемент-окошко 51 применяется для индивидуализирующей поверхности 54.

Предпочтительным материалом для индивидуализирующей поверхности 54 оказалась смесь пластмасс с изменением цвета, так как она при процессе обработки лазером изменяет цвет поверхности и может гравироваться в соответствии с пожеланиями заказчика. Для этого, например, может располагаться логотип фирмы, название, интернет-адрес, и пр. специализированной фирмы-продавца штампа или же также логотип фирмы, марка продукта и пр. использующего штамп/штампы предприятия. Кроме того, возможно, чтобы индивидуализирующая поверхность 54 имела полость (не изображено) в которой может располагаться чип или другая идентификационная система, так что возможно соответствующее последующее слежение для специального использования штампа 1.

Благодаря специальной последующей индивидуализации штемпельного компонента 2 с помощью индивидуализирующей поверхности 54 и крышки 48 возможно экономичное изготовление на заказ в количестве 1 экземпляра, так как компонент 2 может изготавливаться в больших количествах экземпляров, и впоследствии может вставляться крышка 48, индивидуализирующая поверхность 54 и печатный узел 3, т.е. штемпельный компонент 2 выполнен для последующей индивидуализации путем размещения одного или нескольких заменяемых элементов, в частности индивидуализирующей поверхности 54, крышки 48 и печатного узла 3.

Из уровня техники, собственно, известно только, что крышка 48 штампа 1 может адаптироваться и заменяться индивидуально, в отличие от чего на другие части или, соответственно, элементы штемпельного компонента 2 только с большими издержками, а именно, непосредственно при изготовлении или в собранном состоянии штампа, может наноситься печать или они могут обрабатываться лазером, так что так называемое изготовление на заказ в количестве 1 экземпляра возможно только при высоких затратах. Например, если после изготовления на какую-либо часть наносится печать или она обрабатывается лазером, то при сборке необходимо следить за тем, чтобы применялись правильные части, так что возникает очень большой источник ошибок, чего удается избежать при последующей индивидуализации, так как части могут размещаться, а также снова удаляться в собранном состоянии штампа 1. При обработке лазером или нанесении печати непосредственно на штемпельный компонент 2 имеет место тот недостаток, что для этого требуется соответствующее устройство и лазер, куда может закладываться штамп 1.

Итак, как видно также на фиг.10, штемпельный компонент 2 имеет еще два установочных элемента 59, которые одновременно выполнены для центрирования и фиксации металлической части 18b в пластмассовой части 19b. Установочные элементы 59 имеют при этом установочную поверхность 31, на которую ставится штамп 1, причем они, в частности установочная поверхность 31, выполнены нескользящими. Установочный элемент 59 имеет, кроме того, стопорный элемент 60 для фиксации в пластмассовой части 19b. Кроме того, расположена направляющая оправка 61 для пружинного элемента 27. Установочный элемент 59 размещается на нижней части 6 таким образом, что после позиционирования металлической части 18b на пластмассовой части 19b установочный элемент 59 вдвигается снизу в выемку 62 в металлической части 18b, после чего стопорный элемент 60 застопоривается в стопорных отверстиях (не видны). Предпочтительно установочные элементы 59 имеют направляющие канавки 63, как видно на фиг.11, в которых при вставлении позиционируется и центрируется металлическая часть 18b. Одновременно направляющая оправка 61 вдается в базирующий канал 64 пластмассовой части 19b.

Пластмассовая часть 19b нижней части 6 имеет, кроме того, распространяющуюся во внутреннее пространство 65 угловую поверхность 66, которая выполнена полированной. Чтобы достичь хорошего манипулирования у расположенного на печатном узле 3 узла 19 самонабора, средняя область 67 выполнена суженной, т.е. средняя область 67 имеет меньшую ширину 68, чем в верхней или нижней области. Например, благодаря этому сужению пользователь может легко охватывать большим пальцем и указательным пальцем нижнюю часть 6, в частности пластмассовую часть 19b и металлическую часть 18b, и производить регулировку перестановочных колес узла 19 самонабора.

Кроме того, на фиг.11 видно, что элемент 7 для помещения подушки выполнен открытым книзу, то есть в направлении внутреннего пространства 65 пластмассовой части 19b, при этом для направления штемпельной подушки 16 на двух сторонах расположено только одно направляющее ребро 69. На противоположной стороне расположена запатентованная фирмой-заявительницей крепежная система для штемпельной подушки в соответствии с патентом EP 2 384 283 B1 и EP 2 591 921 B1, так что не будем больше останавливаться на ней в деталях. При этом на фиг.11 пластмассовой части 19b через отверстие 70 видна угловая поверхность 71 с расположенным на ней средством 72 для фиксации штемпельной подушки 16. При этом угловая поверхность 70 выполнена не сплошной, а прерванной, как видно. Это объясняется тем, что при вставлении или вынимании штемпельной подушки 19 угловая поверхность 72 может вдавливаться в отверстие 70, что оказалось предпочтительным усовершенствованием.

Вследствие специального исполнения металлической части 18b на поверхности 53 внутри боковой поверхности расположен крепежный элемент 73. Крепежный элемент 73 соответствует выдающемуся в высоту шипу 74, имеющему наклонную плоскость 75. Шип 74 с наклонной плоскостью 75 выполнены деформируемыми и могут вдавливаться вниз во внутреннее пространство 65. При монтаже металлической части 18b, благодаря наклонной плоскости 75, металлическая часть 18b давит на шип 74 в направлении внутреннего пространства 65, при этом при достижении правильной позиции металлической части 18b шип 74 отскакивает вверх и фиксирует металлическую часть 18b, т.е. металлические элементы могут снаружи устанавливаться в образованные из пластмассы верхнюю и нижнюю части 4, 6, и они зафиксированы с помощью крепежной системы на верхней и нижней частях 4, 6.

Для этого на металлической части 18b расположен ответный крепежный элемент 76. Как видно, металлическая часть 18b больше не является U-образной, как известно из уровня техники, а металлическая часть 18 имеет предлагаемую изобретением O-образную форму 77, при этом верхняя сторона 78 этой O-образной формы 77 прервана, т.е., в частности, в верхней области, то есть на верхней стороне 78, концы металлической части 18b направлены друг к другу и закреплены на верхней стороне 53 пластмассовой части 19b.

В принципе, возможно, чтобы металлическая часть 18b была полностью O-образно 77 замкнутой, и имелись соответствующие выемки (не изображено) для помещения верхней части 4, в частности поверхности 53 пластмассовой части 19b, при этом пластмассовая часть 19b вдвигается сбоку. При этом, однако, необходимо следить за тем, чтобы никакие части пластмассовой части 19b, кроме подвижной крепежной системы 76, не выдавались за металлическую часть 18b.

Однако в изображенном примере осуществления поверхность 53 пластмассовой части 19b выполнена усиленной и выдается за металлическую часть 18b, так что O-образная форма 77 на поверхности 78 прервана для более простого монтажа. Одновременно в концевой области усиленной поверхности 78 расположена крепежная система 73, имеющая шип 74 и наклонную плоскость 75, причем дополнительно расположена еще направляющее ребро 79, так что металлическая часть 18b может вдвигаться под него и таким образом защищена от съема. Одновременно получающийся канал для металлической части 18b закрыт ребром 81, так что монтаж, в частности надвигание металлической части 18b на пластмассовую часть 19b, возможен только в одном направлении. Этот вариант осуществления имеет то преимущество, что при этом крепежная система 73 может быть выполнена просто, так как монтаж всегда осуществляется только из одного направления.

Как видно на фиг.11, металлическая часть 18b имеет также сужение 67, так что возможно манипулирование, связанное с перестановкой перестановочного колеса узла 19 самонабора. Как упомянуто выше, в нижней области, которая с радиусом 82 переходит от нижней стороны 83 в вертикальные боковые поверхности 84, после чего металлическая часть 18b снова от боковых поверхностей 84 с тем же или другим радиусом 82 распространяется на верхнюю сторону 78. На нижней стороне 83 расположена большая выемка 85 для образования штемпельного отпечатка с помощью печатного узла 3, т.е. в собранном состоянии печатный узел 3 в положении 14 штемпелевания вдается сквозь выемку 85.

Кроме того, в переходной области нижней стороны 83 к боковым поверхностям 84 расположены выемки 62 для установочного элемента 59, так что он может вводиться и фиксироваться.

Чтобы теперь соединить верхнюю часть 4 с нижней частью 6, в переходной области между боковыми поверхностями 84 и верхней стороной 78 расположены базирующие отверстия 86, через которые скобообразная верхняя часть 4 может вводиться через металлическую часть 18b в базирующий канал 64, или, соответственно, позиционирована в нем. Базирующий канал 64 выполнен таким образом, что с одной стороны расположена скобообразная верхняя часть 4, а с другой стороны помещается пружинный элемент 27 для автоматического возврата в исходную позицию 13. Одновременно в базирующем канале 64 для застопоривания с помощью запора 23 в соответствующих позициях расположены стопорные выемки 87, в которые вставляется стопорный крючок 40. При этом у предлагаемого изобретением штампа 1 возможны три стопорные выемки 87 и, таким образом, три позиции стопорения, в которых может фиксироваться штамп 1.

Монтаж штампа 1, в частности штемпельного компонента 2, осуществляется, например, таким образом, что сначала собирается верхняя часть 4, причем для этого стопорная скоба 36 вместе с запором 23, в частности запорной кнопкой, вкладывается в пластмассовую часть 19a, после чего надвигается металлическая часть 18b и соответственно застопоривается. Затем основная часть 47 захватного элемента 5 устанавливается на крепежный наконечник 44, так чтобы имелась готовая верхняя часть 4 в сборе со смонтированным захватным элементом 5. У нижней части 6 металлическая часть 18b надвигается на пластмассовую часть 19b, так что металлическая часть 18b застопоривается на поверхности 53 пластмассовой части 19b. Затем два установочных элемента 59 снизу вдвигаются в выемки 62 и центрируют и фиксируют металлическую часть 18b дополнительно в пластмассовой части 19b, при этом направляющая оправка 61 вдается в закрытый металлической частью 18b базирующий канал 64. Пружинный элемент 27 теперь уже сверху через базирующее отверстие 86 вдвигается в базирующий канал 64 и при этом насаживается на направляющую оправку 61. Остается только лишь вдвинуть верхнюю часть 4 через базирующую выемку 61, причем при этом пружинный элемент 27 помещается в базирующий элемент 38.

Для того, чтобы верхняя часть 4 не могла просто вытягиваться из базирующего канала 64, предусмотрена направляющая система 88, которая образована из направляющей дорожки 89 в базирующем канале 64 и направляющего утолщения (не видно) на верхней части 4, в частности на пластмассовой части 19a, при этом направляющее утолщение предпочтительно выполнено упругоэластичным, чтобы оно при вставлении могло деформироваться или, соответственно, отклоняться. При компоновке верхней части 4 с нижней частью 6 верхняя часть 4 при приложении некоторой силы нажимается в направлении установочной поверхности 91, так что направляющее утолщение заскакивает в направляющую дорожку 89, в которой тогда затем может двигаться верхняя часть 4, при этом направляющая дорожка 89 ограничивается двумя концевыми упорами 92. Тем самым достигается невозможность простого вытягивания верхней части 4 из направляющего канала 64.

Разумеется, возможно также, чтобы штамп 1 был выполнен без направляющей системы 88, так чтобы верхняя часть 4 просто вставлялась в базирующий канал 64. Затем верхняя часть 4 может фиксироваться при задействовании запора 23, пока не будет вставлен печатный узел 3. У такой системы для замены печатного узла 3 требуется, чтобы верхняя часть 4 была разобщена с печатным узлом 3, для чего в верхней части 4 расположен соответствующий базирующий канал 90 для оси 12 или, соответственно, отрезков 12 оси, т.е. в позиции 22 смены канал 21 для замены в нижней части 6 и базирующий канал 90 в верхней части 4 расположены на одинаковом уровне, так что ось 12 может вдвигаться и расположена в базирующем канале 90 для фиксации верхней части 4 с нижней частью 6. Когда канал 21 для замены закрывается, то верхняя часть 4 связана с нижней частью 6 посредством печатного узла 3.

При сведении верхней части 4 с нижней частью 6 монтаж штемпельного компонента 2 закончен. Затем штемпельный компонент 2 может еще индивидуализироваться в соответствии с пожеланиями заказчика, при этом вставляются выбранная заказчиком крышка 48, соответственно выбранная индивидуализирующая поверхность 54 и желаемый печатный узел 3, так что штамп 1 собран. Таким образом, впервые возможно производство штемпельного компонента 2, печатного узла 3, крышки 48 (без надписи или лазерной обработки) и индивидуализирующей поверхности 54 в больших количествах экземпляров, а потом любая компоновка для индивидуализации. В частности, крышка 48 и индивидуализирующая поверхность 54 могут просто снабжаться печатью или подвергаться лазерной обработке и вставляться впоследствии, так что становится возможным выполнение заказа в количестве 1 экземпляра.

На фиг.14-17 показан и описан вариант осуществления штемпельной подушки 16, при этом, как упомянуто ранее, применяется предлагаемая изобретением крепежная система фирмы-заявительницы. При этом штемпельная подушка 16 включает в себя по меньшей мере одно несущее устройство 93 для помещения пропитанной чернилами подушки 94, причем это несущее устройство 93 на одной стороне, в частности стороне, которая предназначена для печатного узла 3 в штампе 1, выполнено открытым, и на несущем устройстве 93 на продольной стороне расположен захватный элемент 96 для позиционирования в штампе 1 или извлечения из штампа 1. Как видно также, в отдельной области узких сторон 97 расположена угловая поверхность 98, имеющая расположенные на ней средства 99 для крепления в штампе 1.

Итак, в соответствии с изобретением предусмотрено, что штемпельная подушка 16 на той продольной стороне 95, на которой расположен захватный элемент 96, имеет защиту 100 от прикосновения, которая распространяется по верхней кромке 101 открытого несущего устройства 93. Защита 100 от прикосновения соответствует при этом продолжению продольной стороны 95. Тем самым достигается, что при вставленной штемпельной подушке 16, как видно на фиг.14, защита 100 от прикосновения распространяется в направлении внутреннего пространства 64 нижней части 4, так что доступ к подушке 94 затрудняется, и таким образом защита 100 от прикосновения защищает от загрязнений чернилами. В частности, это особенно предпочтительно тогда, когда штамп 1 сжимается, и пользователь хочет произвести на перестановочных колесах 102 узла 19 самонабора регулировку во внутреннем пространстве 65, так как пользователь больше не может достать до подушки 94 пальцем, в частности тыльной стороной пальца. На фиг.14 для этого узел 19 самонабора выполнен в виде датера, имеющего центральную перестановку 103, так что имеются перестановочные колеса 102, при этом штамп 1 показан в исходной позиции 13, при которой узел 13 самонабора и текстовая пластина 15 (не видна) прилегают к подушке 94 штемпельной подушки 16 для вбирания краски.

На противоположной стороне штампа 1 зашита выполняется, например, в виде индивидуализирующей поверхности 54. Предпочтительно индивидуализирующая поверхность 54 и защита 100 от прикосновения выдаются на одинаковое расстояние в направлении установочной поверхности 91. Другое преимущество защиты 100 от прикосновения заключается также в том, что при вытягивании или вставлении и при удерживании штемпельной подушки 16 пользователь не (может) больше скользить пальцем в подушку 94, так как защита 100 от прикосновения распространяется по верхней кромке 101 на достаточное расстояние.

Кроме того, штемпельная подушка 16 имеет на наружной стороне несущего устройства 93 одну или несколько направляющих и/или упорных канавок 102a, так что при вставлении штемпельной подушки 16 в элемент 7 для помещения подушки штемпельная подушка 16, с одной стороны, направляется, а с другой стороны, ограничивается, т.е. в штампе 1 расположены соответствующие ответные выступы (не изображено), так что при вдвигании штемпельной подушки 16 эти выступы служат упором, и штемпельная подушка 16 не может слишком далеко вдвигаться в элемент 7 для помещения подушки. Таким образом с помощью направляющих и/или упорных канавок 102a и выступов выполняется позиционирование штемпельной подушки 16. При этом можно также расположить эти средства наоборот, то есть расположить направляющие и/или упорные канавки 102a в штампе, а выступы - на штемпельной подушке.

На фиг.18-23 описан и показан один из примеров осуществления штампа 1, в частности штампа 1 на подставке, на этот раз имеющего замыкающую крышку 104, при этом на фиг.18 штамп 1 изображен в сечении и без замыкающей крышки 104, однако в той позиции, в которой имеется замыкающая крышка 104.

Замыкающая крышка 104 включает в себя по меньшей мере одну плоскую облицовочную крышку 105, имеющую выдающиеся боковые стенки 106, причем эта облицовочная крышка 105 может надвигаться на нижнюю сторону нижней части 6 штампа 1, а боковые стенки выполнены для фиксации на штампе 1, т.е. замыкающая крышка 104 больше не насаживается на штамп, как известно из уровня техники, а замыкающая крышка 104 надвигается. Для этого штамп 1 сначала приводится в положение 14 штемпелевания, после чего замыкающая крышка 104 сбоку надвигается на нижнюю часть 6, так что облицовочная крышка 105 защищает текстовую пластину 15, а боковые стенки 106 укрывают внутреннее пространство 65 нижней части 6, и одновременно без задействования запора 23 штамп 1 удерживается замыкающей крышкой 104 в этом положении, в частности положении 14 штемпелевания.

Укрытие внутреннего пространства 65 имеет то преимущество, что благодаря этому грязь не может попадать на открытую пропитанную краской подушку 94. Одновременно также удается избежать возможности вмешательства пользователя во внутреннее пространство. Но разумеется, возможно также, чтобы боковые стенки 106 только немного выдавались по бокам нижней части 6 вверх, чтобы обеспечивать возможность надвигания замыкающей крышки 104.

Для того, чтобы было возможно такое предлагаемое изобретением решение замыкающей крышки 104, расположена соответствующая удерживающая система 107. Удерживающая система 107 имеет во внутреннем пространстве 108 замыкающей крышки 104 опорную поверхность 109 или, соответственно, срез, в отличие от чего на держателе 20 текстовой пластины печатного узла 3 расположены удерживающие элементы 110. Предпочтительно замыкающая крышка 104 имеет форму нижней части 6, имеющей сужение в средней области 67. Для облегчения манипулирования при извлечении замыкающей крышки 104 на облицовочной крышке 105 предусмотрены вырезы 111, которые выполнены таким образом, что они соответствуют установочному элементу 59, так что при вставлении пальцев в вырезы пользователь не пачкается. Таким образом, возможно, чтобы при надвинутой замыкающей крышке 104 для удаления замыкающей крышки 104 пользователь переворачивал штамп 1 и вставлял большой палец и указательный палец одной руки в вырезы 111, после чего он затем просто и надежно вытягивает замыкающую крышку 104 сбоку. При этом возможно также, чтобы вырез 111 имел сформированную боковыми стенками на облицовочной крышке 105 донную поверхность (не изображено), так чтобы пользователь при вставлении пальцев в вырез 111 больше не мог соприкасаться с текстовой пластиной 15. Как лучше видно из фиг.23, замыкающая крышка 104 может также иметь опорную поверхность 112, на которую может устанавливаться нижняя часть 6.

Разумеется, возможно также, чтобы крепление замыкающей крышки 104 имело обратную конструкцию, для чего, например, на замыкающей крышке 104 расположены удерживающие элементы 110, а на держателе 20 текстовой пластины имеются соответствующие срезы 109, в которые вставляются удерживающие элементы 110 при надвинутой замыкающей крышке 104. Таким образом обеспечивается надежное удерживание замыкающей крышки 104 на штампе 1. Помимо того, возможно, чтобы замыкающая крышка 104 также могла надвигаться без печатного узла 3, при этом вследствие приданной формы (она) удерживает штемпельный компонент 2 в позиции штемпелевания или, соответственно, в закрытой позиции. При этом возможно также, чтобы на штемпельном компоненте 2 была расположена опорная поверхность 109 или удерживающий элемент 110.

Чтобы могло производиться оптимальное выравнивание текстовой пластины 15, возможно, чтобы двухсторонняя клейкая лена 34 была снабжена растром 113 (схематично обозначенным образом), так чтобы после нанесения двухсторонней клейкой ленты 34 на монтажную поверхность 33 текстовой пластины текстовая пластина 15 могла просто позиционироваться и наклеиваться соответственно растру 113. При применении двухсторонней клейкой ленты 34 выяснилось, что позиционирование снабженной растром 113 покупной двухсторонней клейкой ленты является очень трудоемким, так как она должна выравниваться точно.

Другое решение, которое описано в WO 2014/172738 A1, имеет тот недостаток, что здесь могут применяться только специальные прозрачные двойные клейкие ленты 34, так чтобы через прозрачную двухстороннюю клейкую ленту 34 можно было смотреть на растр 113 обработанной лазером монтажной поверхности 33 текстовой пластины. Другой недостаток заключается в том, что из-за нанесения двухсторонней клейкой ленты 34 больше невозможно распознать очень тонкие линии.

В соответствии с изобретением теперь двухсторонняя клейкая лента 34, в частности так называемая штампованная деталь из вспененной ленты для крепления текстовой пластины 15, с помощью двух слоев 114 клея и прозрачной или непрозрачной среды-основы 115, как схематично видно на фиг.7, наносится на монтажную поверхность 33 текстовой пластины, после чего с помощью лазерного устройства (не изображено) создается растр 113 путем обработки лазером среды-основы 115. Тем самым предпочтительно достигается возможность применения любой двухсторонней клейкой ленты 34 с прозрачной средой-основой 115 или без нее, при этом наклеивание на монтажную поверхность 33 текстовой пластины осуществляется без выравнивания, и затем растр 113 выравнивается соответственно монтажной поверхности 33 текстовой пластины.

При применении предлагаемого изобретением печатного узла 3 двухсторонняя клейкая лента 34 наклеивается непосредственно на монтажную поверхность 34 текстовой пластины, после чего весь печатный узел 3 закладывается в базирующий элемент лазерного прибора, и растр 113 соответственно выравнивается. При этом возможно также, чтобы дополнительно к растру 113 могли располагаться надписи (не изображено).

Аналогичным образом возможно также, чтобы перед наклеиванием двухсторонней клейкой ленты 34 непосредственно на двухстороннюю клейкую ленту 34 путем лазерной обработки наносился растр 113, а затем наклеивалась двухсторонняя клейкая лента 34. Это имеет то преимущество, что двухсторонняя клейкая лента 34 применяется с непросвечивающей средой-основой 115, и может наноситься любой растр 113 и любая надпись, как если бы применялась уже снабженная растром 113 двухсторонняя клейкая лента 34. Чтобы могла осуществляться оптимальная обработка лазером, возможно, чтобы двухсторонняя клейкая лента 34 сначала наклеивалась на материал-основу (не изображено), затем осуществлялась обработка лазером среды-основы 115, после чего двухсторонняя клейкая лента 34 стягивается и наклеивается на монтажную поверхность 33 текстовой пластины.

Другое преимущество такой обработки лазером штампованной детали 34 из вспененной ленты или, соответственно, двухсторонней клейкой ленты 34 заключается в том, что монтажная поверхность 33 текстовой пластины не повреждается или не загрязняется, так что обеспечивается надежная фиксация. При обработке лазером непосредственно на поверхности вследствие воздействия тепла могут возникать неровности, вследствие чего больше не гарантировано прилегание двухсторонней клейкой ленты 34 по всей поверхности. Кроме того, допустима возможность нанесения вместо растра 113 других форм позиционирования и центрирования текстовой пластины 15. Предпочтительно, при этом наносятся прямоугольники, которые соответствуют стандартизированным размерам текстовой пластины. Для этого на среду-основу 115 могут также одновременно наноситься данные размеров, так что достигается простое ориентирование.

Кроме того, возможно, чтобы при нанесении лазером растра 113 на двойную клейкую ленту 34, в частности среду-основу 115, наносилась защитная пленка, чтобы избежать загрязнения самого верхнего слоя 114 клея. Т.е. двойная клейкая лента 34 наклеивается на держатель 20 текстовой пластины вместе с защитной пленкой, после чего через защитную пленку на среду-основу 115 лазером наносится растр 113. Для крепления текстовой пластины 15 защитная пленка стягивается, и текстовая пластина 15 позиционируется на самом верхней слое 114 клея и при этом приклеивается.

Существенная предлагаемая изобретением часть вышеописанных фигур соответствует при этом печатному узлу 3 для штампа 1, который был описан, при этом печатный узел 3 включает в себя держатель 20 текстовой пластины для помещения текстовой пластины 15 и/или узла 19 самонабора, при этом держатель 20 текстовой пластины имеет пазовую направляющую 26 для помещения направляющего шипа 25 штампа 1 и предпочтительно вставляемую или фиксированную ось 12 или осевые шипы 12 или, соответственно, отрезки оси для получения вращательного движения в штампе 1, и печатный узел 3 как таковой выполнен вставляемым и/или заменяемым для штемпельного компонента 2 штампа 1. При этом держатель 20 текстовой пластины может быть оснащен различными компонентами, в частности для даты или IBAN, чипом, RFID, счетным механизмом штампа и т.д., для чего на держателе 20 текстовой пластины расположены соответствующие удерживающие элементы и/или гнезда. При этом описан и показан только один вариант осуществления узла 19 самонабора в виде даты или в виде чисто текстовых пластин, т.е. возможны различные комплектующие печатного узла 3, которые могут вставляться в штемпельный компонент 2, причем для этого также возможен электронный вариант осуществления печатного узла 3. В том случае, если применяется не сплошная ось 12, а только отрезки оси или, соответственно, осевые шипы, то держатель 20 текстовой пластины может иметь U-образную конструкцию, при этом пространство между двумя наружными полками может быть выполнено любым. Как уже подробно описано выше, печатный узел 3 выполнен для вставления или вынимания через канал 21 для замены в штемпельном компоненте 2.

При этом предпочтительно держатель 20 текстовой пластины, в частности монтажная поверхность текстовой пластины, выполнен с так называемым TPO-креплением (крепление Text Plate Only, англ. только текстовая пластина) для текстовой пластины. Например, на печатном узле 3 может быть закреплена текстовая пластина 15 на несущей пластине, при этом несущая пластина с помощью крепежной системы с фрикционным замыканием позиционирована на печатном узле, в частности на держателе текстовой пластины, при этом предпочтительно на несущей пластине предусмотрены несколько возвышений, которые вставляются в ответные выемки или гнезда, и осуществляется соединение за счет трения поверхностей между возвышениями и гнездами.

При описанной выше конструкции 1 штамп 1 образован по существу из двух различных материалов, в частности металлических частей 18, 18a, 18b и пластмассовых частей 19, 19a и 19b. При этом металлические части 18, 18a, 18b образуются очищенной щетками или хромированной, или полированной сталью, в отличие от чего пластмассовые части 19, 19a и 19b, в частности верхняя часть 4 и нижняя часть 6, образованы из вторично переработанной пластмассы, АБС (акрилбутадиенстирол), ПОМ (полиоксиметилен) или т.п. В частности, в качестве материала ручки может применяться полимер типа ПА (полиамид), для боковых частей типа АБС, при этом для амортизатора может применяться простой или допускающий дозирование, наполненный жидкой или газообразной средой цилиндр.

Но благодаря этой конструкции, возможно также, чтобы металлические части 18, 18a, 18b заменялись заменяющими пластмассовыми частями 117, как видно на фиг.24. При этом предпочтительно заменяющие пластмассовые части 117 изготавливаются с другим цветом, чем пластмассовые части 19, 19a и 19b верхних частей 4 и нижних частей 6, чтобы, в свою очередь, достичь соответствующего дизайна. Благодаря этому могут существенно снижаться затраты на изготовление, так что может изготавливаться так называемый «дешевый вариант», который, однако, имеет все опции штампа 1, состоящего из металла и пластмассы.