Штемпель и штемпельная подушка для самокрасящего штемпеля - RU2561026C2

Код документа: RU2561026C2

Чертежи

Описание

Изобретение относится к штемпелю с признаками ограничительной части пункта 1 формулы изобретения.

Уже известны различные штемпели со сменными штемпельными подушками или сменными несущими механизмами для штемпельных подушек. Один такой так называемый самокрасящий штемпель описан в WO 01/83 227 этого же заявителя. Этот самокрасящий штемпель с нанесением краски в верхнем положении содержит нижнюю часть, устанавливаемую на штемпелируемую поверхность, и размещенный в ней поворотный механизм для держателя печатной пластины, перемещающегося возвратно-поступательно, с одновременным поворотом, между красящей подушкой и установочной рамкой. Этот держатель печатной пластины, к тому же, через поворотную ось держателя печатной пластины, установленную в продольных пазах нижней части, подвижно соединен с охватывающей нижнюю часть и перемещающейся относительно нижней части под действием возвратной силы пружины исполнительной верхней частью, с боковинами исполнительной верхней части. В исполнительной верхней части имеется также откидная крышка, которая в своем закрытом положении укрывает шахтную секцию с красящими подушками в нижней части. Благодаря перестроению этой крышки с поворотом шахтная секция с красящими подушками в нижней части штемпеля становится доступной для замены красящей подушки.

Недостаток известных штемпелей со сменными красящими или штемпельными подушками заключается, главным образом, в том, что для извлечения, а также для повторной установки заменяемой штемпельной подушки требуется со штемпелем или частями штемпеля провести ряд манипуляций, которые многим пользователям могут представляться чрезмерно сложными.

Из АТ 503 827 В1 известен штемпель, содержащий первую часть корпуса, вторую часть корпуса, откидывающуюся относительно первой части корпуса, и штемпельную пластину. Штемпельная пластина выполнена с возможностью откидывания вокруг оси, лежащей в первой концевой зоне первой части корпуса, из нерабочего положения в рабочее положение, причем в нерабочем положении штемпельная пластина находится между первой частью корпуса и второй частью корпуса. В рабочем положении первая часть корпуса, вторая часть корпуса и штемпельная пластина образуют приблизительно треугольник. Вторая часть корпуса содержит направляющую кулису, находящуюся в зацеплении со штемпельной пластиной. На штемпельной пластине размещена управляющая кулиса, находящаяся в зацеплении или приводимая в зацепление с исполнительным элементом. Кроме того, в первой части корпуса размещена штемпельная подушка, при этом в нерабочем положении штемпельная пластина прилегает к штемпельной подушке для впитывания краски, соответственно при сжимании первой и второй частей корпуса находящаяся между ними штемпельная пластина прижимается к штемпельной подушке для впитывания краски. Для извлечения штемпельной подушки в первой части корпуса на верхней стороне образовано углубление, благодаря чему возможно манипулирование штемпельной подушкой и ее вытягивание из части корпуса. Далее, на штемпельной подушке размещены средства, в частности, фиксирующие элементы, для закрепления штемпельной подушки в первой части корпуса, благодаря чему предотвращается выпадение штемпельной подушки.

Далее, из уровня техники известен штемпель заявителя под названием “Mobile Printy”, который по своей конструкции примерно соответствует АТ 503 827 В1. В “Mobile Printy”, например, было усовершенствовано извлечение штемпельной подушки. Для этого на боковинах штемпельной подушки предусмотрены захватные элементы с размещенными на них фиксирующими элементами. При этом захватные элементы вставлены в предусмотренные для этого выемки на боковинах первой части корпуса, причем фиксирующие элементы входят в зацепление с выступом во внутреннем пространстве части корпуса. Для того, чтобы размещать штемпельную подушку в первой части корпуса не в перевернутом положении, захватные элементы сформированы соответственно выемкам, причем для этого одной стороне захватного элемента и соответствующей ей выемке придана полукруглая форма, благодаря чему штемпельная подушка может быть вдвинута в первую часть корпуса полностью лишь в одном направлении. Для извлечения штемпельной подушки ее слегка сжимают на боковых захватных элементах, благодаря чему фиксирующие элементы перемещаются друг к другу, в результате путем легкого вытягивания штемпельная подушка может быть извлечена из первой части корпуса.

При такой конструкции штемпельная подушка вставляется с продольной стороны по торцу, так что захватные элементы расположены на продольных поверхностях штемпельной подушки. Для достижения более качественного действия фиксирующих элементов, размещенных на захватных элементах, захватные элементы выступают сбоку за боковые поверхности штемпеля, вследствие чего захватные элементы могут быть просто сжаты, и, тем самым, фиксирование внутри штемпеля расцепляется.

Далее, из ЕР 0 873 245 В1 известна переносная скоба, или захват, для ручного штемпеля, содержащего внешний корпус, несущий штемпель элемент, закрепленный во внешнем корпусе с возможностью скольжения и снабженный периферийной кромкой, и по меньшей мере одну пружину, которая выталкивает несущий штемпель элемент из внешнего корпуса, причем перекрытие, имеющее приемную поверхность для соударения с нижней периферийной кромкой, упругий язычок, предусмотренный на перекрытии или на внешнем корпусе, и блокировочный элемент, предусмотренный на внешнем корпусе или на защитном покрытии, причем язычок и блокировочный элемент входят в зацепление друг с другом, когда несущий штемпель элемент отскакивает под действием пружинящего усилия, и после блокировки удерживают несущий штемпель элемент в его втянутом положении.

Недостаток при этом заключается в том, что при таком захвате на внешней поверхности верхней части должен быть размещен заметный блокировочный элемент или язычок, в результате чего ухудшается внешний вид штемпеля. Одновременно такой выступ, соответственно, кромка представляет собой опасность соответствующих телесных повреждений.

Задача изобретения заключается, поэтому, в создании штемпеля со сменными штемпельными подушками, в котором замена штемпельной подушки требует от пользователя меньшего количества манипуляций и повышается удобство обслуживания при замене штемпельной подушки и в значительной мере снижается опасность загрязнения. Еще одна задача изобретения заключается в создании штемпельной подушки, обеспечивающей регрессивную совместимость, то есть применение штемпельной подушки в устаревшем штемпеле. Другая задача изобретения заключается в обеспечении надежной переноски штемпеля.

Задачи изобретения решаются посредством штемпеля с поворотным держателем печатной пластины, содержащего штемпельную пластину и приемное приспособление для сменного несущего механизма штемпельной подушки, причем несущий механизм осуществлен непосредственно с помощью штемпельной подушки, причем держатель печатной пластины и приемное приспособление размещены в нижней части штемпеля, выполненной по существу в форме полой призмы, причем держатель печатной пластины выполнен с возможностью перемещения в вертикальном направлении из начального положения прилегания с давлением прижатия к штемпельной подушке в положение для создания оттиска печати, и держатель печатной пластины для этого подвижно соединен с верхней частью штемпеля, телескопически направляемой по нижней части штемпеля, причем приемное приспособление образовано, по меньшей мере, посредством имеющей примерно прямоугольное поперечное сечение шахтной секции, проходящей поперек вертикального направления, и посредством относящегося к шахтной секции отверстия в передней стенке нижней части причем верхняя часть охватывает нижнюю часть в виде колпака, причем согласно изобретению в начальном положении нижний край верхней части проходит под отверстием в нижней части, и верхняя часть снабжена соответствующим отверстию окошком, причем в начальном положении окошко относительно отверстия в нижней части находится в позиции, располагающейся выше отверстия, так что отверстие, по меньшей мере, частично закрыто, причем окошко в верхней части выполнено по ширине передней стенки и продолжено в боковинах верхней части на глубину и образует свободное пространство для доступа к захватам или захватным элементам штемпельной подушки. Благодаря этой конструкции несущий механизм частично накрывается участком передней стенки верхней части и, тем самым, надежно удерживается в этой позиции. Благодаря этому в нерабочем положении предотвращено непреднамеренное удаление или выпадение несущего механизма.

Преимущество варианта осуществления изобретения, по которому окошко в верхней части проходит по всей ширине передней стенки и продолжается в боковинах верхней части на некоторую глубину, заключается в том, что доступ к несущему механизму может осуществляться простым образом, при котором несущий механизм может быть захвачен сбоку.

Для того чтобы удерживать верхнюю часть в позиции, необходимой для смены несущего механизма, предпочтительным является вариант осуществления, согласно которому на верхней части расположен ограничитель, а на нижней части расположен упорный выступ, при этом ограничитель может быть приведен в зацепление с упорным выступом для фиксирования окошка в положении, ориентированном относительно отверстия. Верхняя часть придавливается на требуемое расстояние и тогда срабатывает ограничитель, в результате чего верхняя часть остается в этой позиции. После завершения процесса смены ограничитель расцепляется, и верхняя часть возвращается в свою начальную позицию.

Далее, усовершенствованный вариант осуществления изобретения может заключаться в том, что захваты параллельно направлению вдвигания имеют протяженность, соответствующую глубине отверстия в нижней части.

Преимущество усовершенствованного варианта осуществления изобретения, согласно которому обращенные друг к другу стороны обоих захватов на узких сторонах несущего механизма посредством фиксирующих соединений соединены с несущим механизмом, заключается в том, что скоба впоследствии может быть размещена на универсальном несущем механизме, чтобы тем самым изготовлять ее для типичного штемпеля. В частности, фиксирующее соединение позволяет расположить скобу на несущем механизме без необходимости применения для этого дополнительных соединительных приспособлений. Это представляет еще одно преимущество, поскольку скоба, в свою очередь, может быть удалена с несущего механизма.

Усовершенствованный вариант осуществления скобы отличается также тем, что на обращенных друг к другу сторонах обоих захватов выполнен зубчатый профиль, и на более коротких узких сторонах несущего механизма выполнены зубчатые профили, сопряженные с зубчатыми профилями. Тем самым обеспечивается соединение с геометрическим замыканием между скобой и несущим механизмом. Кроме того, в частности, создается надежная передача усилия от захватов к несущему механизму при вытягивании из штемпеля и тем самым предотвращается непроизвольное расцепление скобы, при этом намеренное расцепление скобы остается все так же возможным.

Другой усовершенствованный вариант осуществления изобретения заключается в том, что на несущем механизме на его коротких узких сторонах выполнены приформованные как одно целое захваты.

Для укрепления места соединения между несущим механизмом и скобой предпочтительным является вариант осуществления, согласно которому оба захвата в направлении смежной узкой стороны несущего механизма снабжены направляющим профилем, входящим в зацепление с ответным направляющим профилем несущего механизма. Благодаря этому усовершенствованному варианту осуществления изобретения достигается закрепление захватов по двум примыкающим друг к другу узким сторонам, что является предпочтительным для надежной опоры. В частности, такой усовершенствованный вариант осуществления изобретения представляет собой преимущество в том отношении, что скоба также может быть закреплена на несущем механизме, не имеющем соединяющей оба захвата перемычки или обладающем слишком малой механической стабильностью для того, чтобы достаточно стабильно соединять захваты с несущим механизмом только путем прикрепления к зубчатым профилям или на зубчатых профилях.

Согласно усовершенствованному варианту осуществления, край между основанием и короткой узкой стороной несущего механизма выполнен в виде скошенной кромки, преимущество чего заключается в том, что благодаря ответной скошенной кромке приемного приспособления, соответственно бункера, становится невозможной неправильная посадка несущего механизма. В частности, с учетом многоцветных штемпельных подушек дополнительное преимущество здесь заключается в том, что тем самым может быть гарантировано, что к штемпельной пластине будет также подано правильное соотношение цветов. Например, для этого обе скошенные кромки могут иметь разный размер, благодаря чему вдвигание может осуществляться только в правильном направлении.

Задачи изобретения в отношении штемпельной подушки решаются благодаря тому, что, по меньшей мере, на части боковины несущего механизма расположена проходящая под углом плоскость, на которой размещено средство для фиксации в штемпеле.

При этом преимущество заключается в том, что благодаря этому возможно силовое воздействие по горизонтали и по вертикали, в результате чего штемпельная подушка точно удерживается в своей позиции. В частности, благодаря дополнительному воздействию горизонтального усилия достигается тот эффект, что в нерабочем состоянии штемпеля, в котором печатная пластина надавливает на штемпельную подушку, штемпельная подушка уже не может смещаться по горизонтали, вследствие чего печатная пластина плотно прилегает к штемпельной подушке и может впитать достаточное количество краски. Точное позиционирование штемпельной подушки при использовании многоцветных штемпельных подушек всегда является более существенным, поскольку благодаря необходимому разделению отдельных красящих подушек должно точно сохраняться позиционирование, чтобы повсеместно и правильная краска попадала на печатную пластину. Если такая штемпельная подушка сдвинется, то может случиться, что одна или несколько букв или частей букв соприкоснется с расположенной в штемпельной подушке перегородкой и тем самым этим участком печатной пластины не сможет быть впитана краска. Благодаря этому позиционированию уже не происходит деформирования боковых стенок держателя подушки.

Предпочтительным является вариант осуществления, при котором средство выполнено в виде впадины, соответствующей расположенному в штемпеле выступу, поскольку благодаря этому создается простое и экономичное закрепление и позиционирование.

В усовершенствованном варианте осуществления, при котором средство образовано по меньшей мере одним выступом, в свою очередь, достигается экономичное изготовление.

Предпочтительным является также, что проходящая под углом плоскость выполнена под углом предпочтительно 45° к опорной пластине несущего механизма, поскольку благодаря этому достигается оптимальное распределение сил воздействующего горизонтального и вертикального усилия для фиксирования и позиционирования.

Кроме того, задачи изобретения в отношении штемпельной подушки решаются также благодаря тому, что на каждой боковине несущего механизма расположен захватный элемент для бокового закрепления и вытягивания несущего механизма из штемпеля, образованного из одной или нескольких вдвигаемых друг в друга частей, при этом захватные элементы выполнены с возможностью ввода в выемку нижней части штемпеля, и они не выступают за наружную поверхность нижней части, благодаря чему верхняя часть штемпеля имеет возможность перемещения по выемке с введенными в нижнюю часть захватными элементами.

Преимущество в боковом размещении захватных элементов заключается в том, что при извлечении пользователь автоматически двумя пальцами оказывает давление на противоположные захватные элементы, и сжатием пальцев штемпельная подушка может надежно удерживаться для того, чтобы простым и удобным образом быть извлеченной, не соприкасаясь со штемпельной краской.

Согласно усовершенствованному варианту осуществления, при котором захватные элементы расположены таким образом, что выступают за боковины несущего механизма для удержания несущего механизма сбоку, предпочтительным образом достигается возможность надежного и устойчивого манипулирования благодаря выступающим захватным элементам.

Предпочтительным, однако, является также вариант осуществления, при котором захватные элементы выполнены как одно целое с несущим механизмом или закреплены на несущем механизме с помощью крепежных средств, благодаря чему, во-первых, создается экономичное монолитное изготовление, и, во-вторых, захватные элементы выполнены с возможностью съема, благодаря чему штемпельная подушка без захватных элементов может быть использована в устаревшем штемпеле. Тем самым для самых разнообразных штемпелей необходимо изготовить лишь один тип штемпельных подушек.

Преимущество также заключается в том, что благодаря расположению захватных элементов на боковинах создана новая технология извлечения для самокрасящего штемпеля, по которой теперь штемпельная подушка может быть захвачена сбоку по меньшей мере двумя пальцами. Благодаря этому пользователь избегает опасности попасть на участок подушки, пропитанный краской, как это часто случается в уровне техники при вытягивании с передней, соответственно, продольной стороны штемпельной подушки, поскольку при этом пользователь для лучшего захвата часто брался за подушку. Еще одно преимущество заключается в том, что благодаря специальному размещению средства для закрепления штемпельной подушки штемпельная подушка теперь устанавливается точно, поскольку на штемпельную подушку воздействует как вертикальное, так и горизонтальное усилие. Благодаря этому возможно беспроблемное использование многоцветной штемпельной подушки.

В варианте осуществления, при котором в шахтной секции, по меньшей мере, на части боковины размещена проходящая под углом плоскость, на которой размещено средство для фиксирования вдвинутой штемпельной подушки, преимущество заключается в том, что достигается точное позиционирование вставленной штемпельной подушки, поскольку одновременно производится горизонтальное и вертикальное силовое воздействие, так что штемпельная подушка уже больше не может сдвинуться с плотно прилегающей штемпельной пластины.

Предпочтительным является также вариант осуществления, при котором в шахтной секции нижней части на двух боковинах расположены выемки для ввода захватного элемента штемпельной подушки и для удержания и вытягивания штемпельных подушек сбоку, поскольку этим достигается более простое манипулирование при замене штемпельной подушки.

Однако преимущество заключается также в том, что нижняя часть образована из нескольких частей, при этом одна часть в зоне поверхности прилегания выполнена из прозрачного материала, поскольку благодаря этому пользователь может заглянуть внутрь штемпеля, что позволяет осуществить более качественное позиционирование оттиска печати.

Предпочтительным является вариант осуществления, при котором в зоне поверхности прилегания нижней части расположены позиционирующие выступы, благодаря чему пользователь имеет возможность оптимальным образом позиционировать оттиск печати.

В варианте осуществления, при котором верхняя часть образована по меньшей мере из двух частей, причем одна часть выполнена в виде декоративной пластины, преимущество заключается в том, что при монтаже декоративная пластина отделяется от верхней части и, тем самым, верхняя часть может быть легко надета сверху на нижнюю часть.

Задачи изобретения независимо решаются также благодаря тому, что приемное приспособление включает в себя средства для уменьшения давления прижима и для прекращения контакта между штемпельной пластиной и штемпельной подушкой. Благодаря этим средствам гарантируется, что при смене несущего механизма давление прижима штемпельной пластины к штемпельной подушке снижается настолько, что извлечение несущего механизма достигается в значительной мере при исключении трения между обеими частями. Согласно конструкции штемпеля предусмотрена возможность выемки несущего механизма с штемпельной подушкой путем отдельных манипуляций, без необходимости приведения, например, верхней части в соответствующее относительное положение. Средство гарантирует, что контакт между штемпельной подушкой и штемпельной пластиной прекращается, прежде чем происходит относительное движение штемпельных подушек и штемпельной пластины. Благодаря этой конструкции также в значительной мере предотвращается неправильное манипулирование, поскольку несущий механизм не может быть удален без того, чтобы сначала не задействовать приемное приспособление и тем самым средство в том отношении, чтобы прервался контакт между штемпельной пластиной и штемпельной подушкой.

Согласно усовершенствованному варианту осуществления изобретения, средства приемного приспособления содержат бункер, выполненный с возможностью перемещения поперек вертикального направления, то есть соответственно направлению выдвижения, в котором способна перемещаться шахтная секция, при этом несущий механизм закреплен на бункере с возможностью перемещения в соответствии с направлением выдвижения, соответственно направлением вдвигания. Благодаря конструкции бункера предпочтительным образом достигается разделение между функциональной и обслуживающей частями. Бункер является функциональной частью штемпеля и служит для крепления сменной потребительской части, то есть несущего механизма.

Преимущество усовершенствованного варианта осуществления изобретения, согласно которому бункер оснащен проходящей под наклоном аппарелью, покатой по отношению к штемпельной подушке и направлению вдвигания, заключается в том, что достигается упрощенное вкладывание несущего механизма в бункер.

Преимущество такого штемпеля заключается также в том, что для пользователя имеется хорошая возможность доступа к бункеру, в частности, благодаря захватам имеется хорошая возможность захвата. Точно подогнанное закрытие гарантирует, что перемещение верхней части относительно нижней части может происходить беспрепятственно и тем самым, в частности, предотвращается опасность опрокидывания при перемещении верхней части относительно нижней части.

Преимущество усовершенствованного варианта осуществления изобретения, согласно которому средства приемного приспособления содержат механизм подъема подушки и задвижку, подвижно соединенные между собой, при этом механизм подъема подушки установлен в нижней части с возможностью перемещения параллельно вертикальному направлению на расстояние перемещения, и при этом задвижка способна перемещаться в шахтной секции поперек вертикального направления, то есть в соответствии с направлением выдвижения, заключается в том, что посредством механизма подъема подушки происходит определенное перемещение штемпельной подушки и тем самым гарантируется, что подушка и штемпельная пластина разделяются, соответственно, усилия прижима в значительной мере уменьшаются, прежде, чем несущий механизм вытягивается из шахтной секции. Тем самым этот усовершенствованный вариант, в свою очередь, является частью средств для уменьшения давления прижима и для прекращения контакта между штемпельной пластиной и штемпельной подушкой.

Далее задачи изобретения в отношении переносной скобы решаются также благодаря тому, что на опорной пластине размещен по меньшей мере один язычок с размещенным на нем запорным элементом, причем запорным элементом через окошко осуществляется фиксирующее соединение между верхней частью и нижней частью.

Преимущество при этом заключается в том, что в результате на наружной поверхности штемпеля не имеется никаких видимых нарушений, поскольку происходит фиксирующее соединение с нижней частью, вдвигаемой в верхнюю часть. Тем самым отпадает необходимость во всех выступах, углублениях и тому подобном, необходимых по уровню техники.

Для лучшего понимания изобретения оно подробно поясняется ниже на основании следующих чертежей.

В сильно схематичном упрощенном изображении соответственно представляют:

Фиг. 1 штемпель согласно первому примеру осуществления в перспективном виде,

Фиг. 2 поперечное сечение нижней части штемпеля по фиг. 1,

Фиг. 3 поперечное сечение штемпеля по фиг. 2 в перспективном изображении,

Фиг. 4 поперечное сечение штемпеля с бункером в частично выдвинутом из шахтной секции положении,

Фиг. 5 сечение нижней части соответственно фиг. 4 в перспективном изображении,

Фиг. 6 вид сзади нижней части штемпеля по фиг. 2 (направление взгляда параллельно направлению выдвижения штемпельной подушки),

Фиг. 7 размещение бункера, штемпельной подушки и держателя печатной пластины в положении согласно фиг. 1 в перспективном изображении,

Фиг. 8 дополнительный пример осуществления штемпеля в перспективном изображении,

Фиг. 9 нижняя часть штемпеля по фиг. 8 в перспективном изображении и в частичном разрезе,

Фиг. 10 нижняя часть, бункер и несущий механизм штемпельной подушки штемпеля по фиг. 8 в разобранном виде,

Фиг. 11 альтернативный пример осуществления штемпеля с подъемным механизмом для несущего механизма штемпельной подушки,

Фиг. 12 нижняя часть штемпеля по фиг. 11 с механизмом подъема подушки и задвижкой в перспективном изображении и в частичном разрезе,

Фиг. 13 изображение в разрезе нижней части штемпеля по фиг. 12 с несущим механизмом штемпельной подушки в частично выдвинутом из нижней части положении,

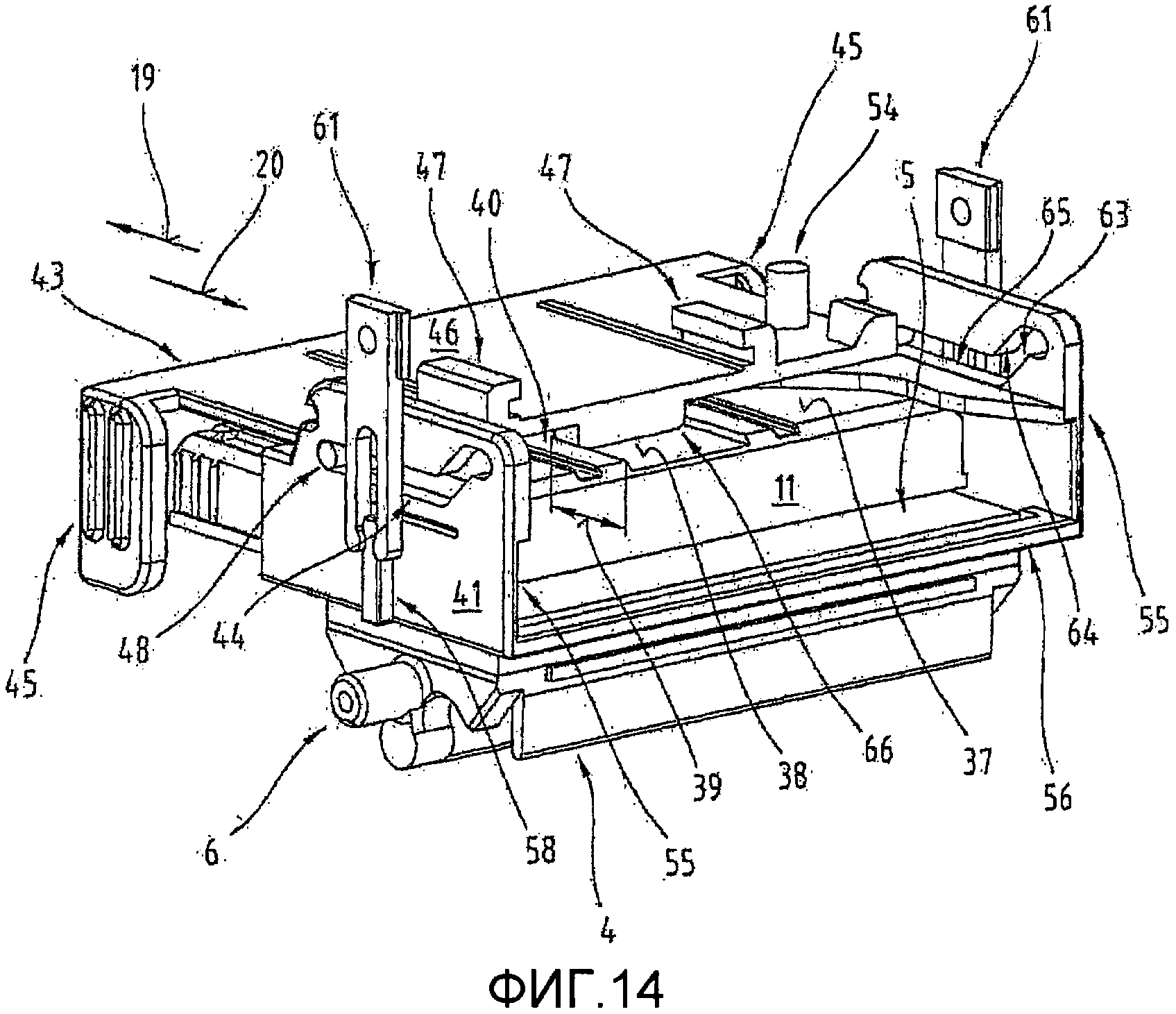

Фиг. 14 вид сзади подъемного механизма в положении по фиг. 13 в перспективном изображении,

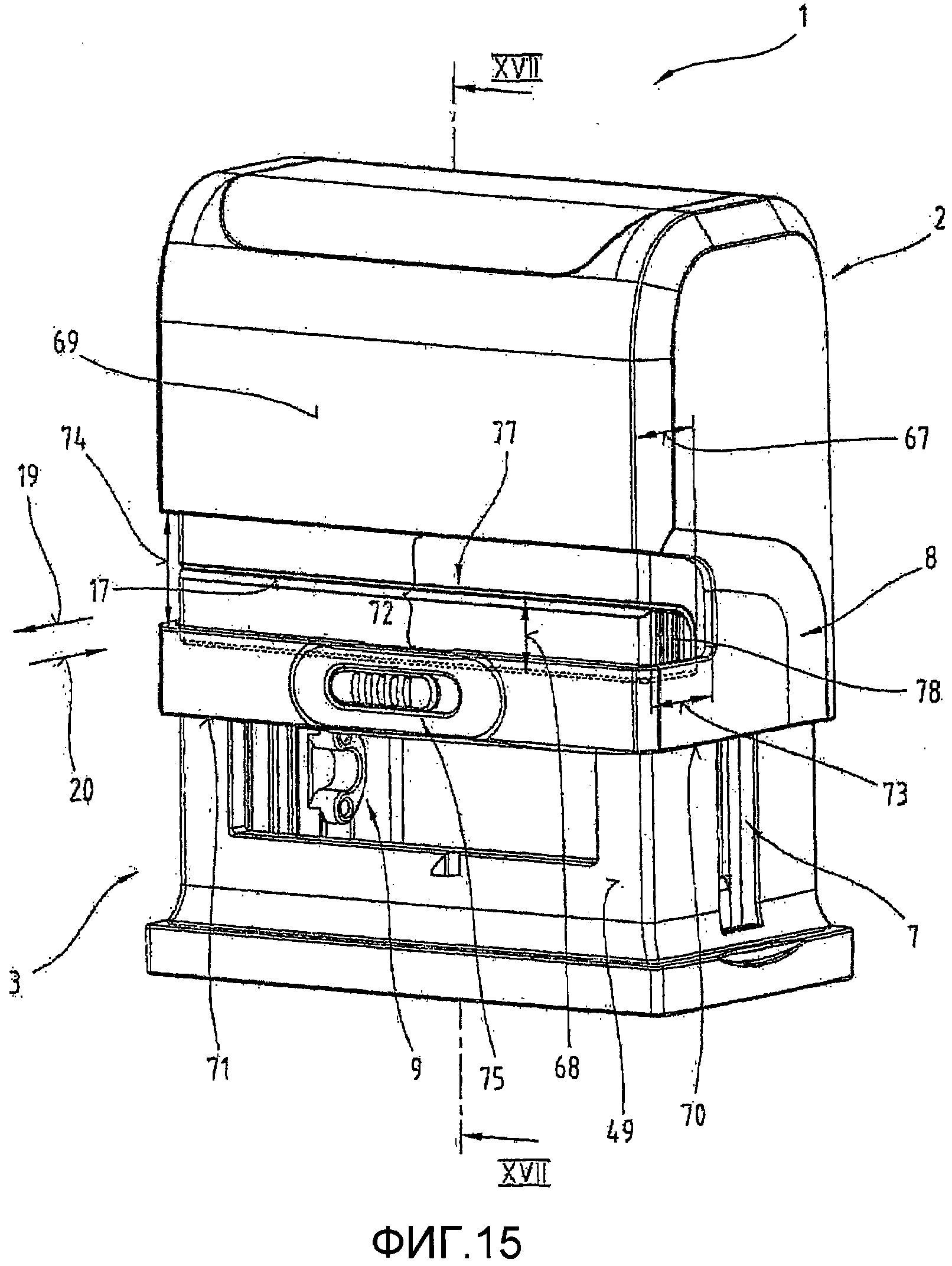

Фиг. 15 дополнительный пример осуществления штемпеля в перспективном изображении,

Фиг. 16 штемпель по фиг.15 с частично выдвинутым из нижней части штемпелем в перспективном изображении,

Фиг. 17 поперечное сечение штемпеля по фиг. 16 в разрезе,

Фиг. 18 вид сверху несущего механизма штемпеля со скобой, для штемпеля по фиг. 16,

Фиг. 19 несущий механизм и скоба по фиг. 18 в отделенном друг от друга положении,

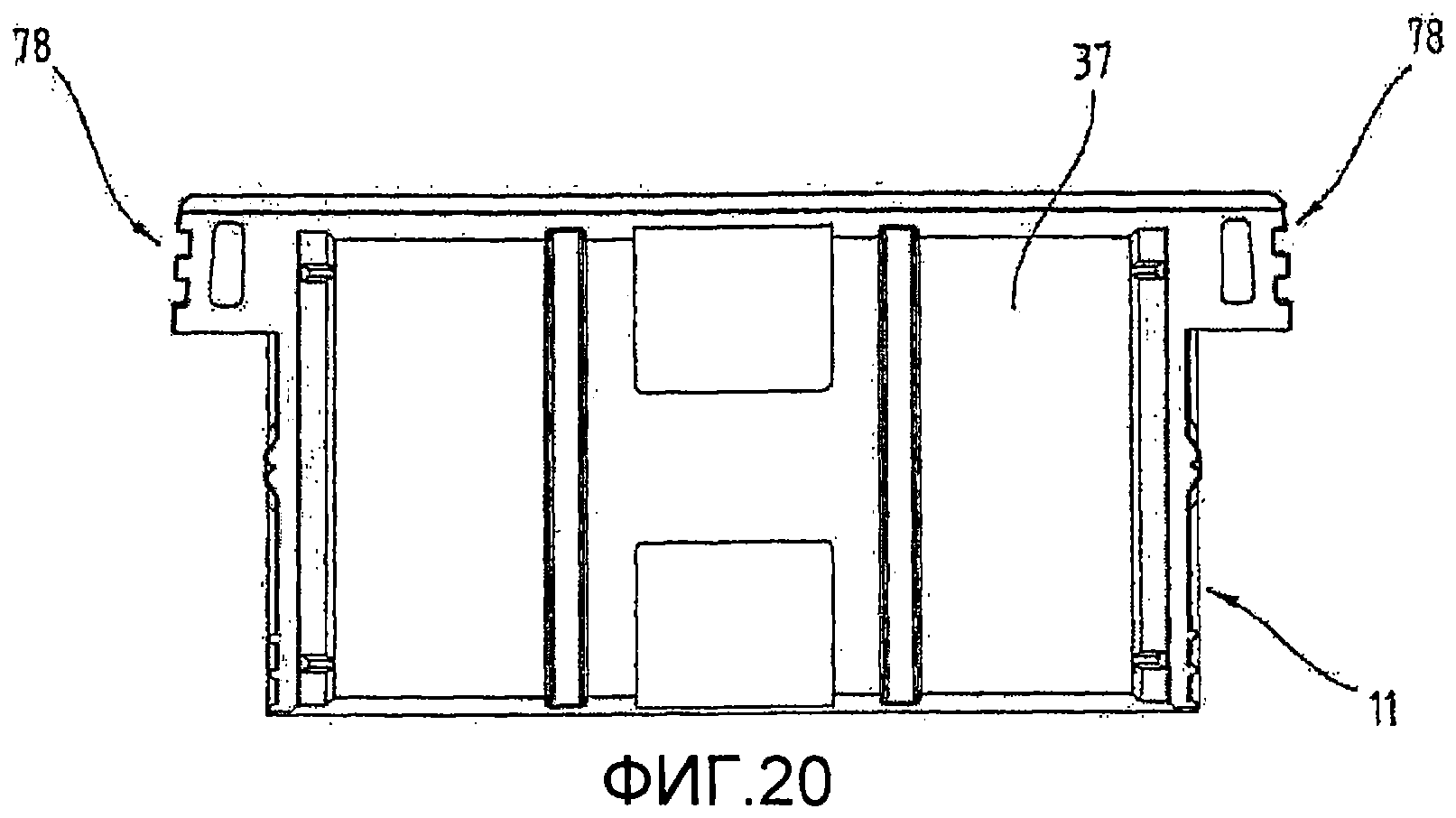

Фиг. 20 альтернативный пример осуществления несущего механизма для штемпельной подушки для штемпеля по фиг. 15,

Фиг. 21 а) и b) дополнительное альтернативное изображение несущего механизма для штемпельной подушки для штемпеля по фиг. 1 и 15,

Фиг. 22 альтернативный пример осуществления несущего механизма для штемпельной подушки для штемпеля по фиг. 15,

Фиг. 23 а) и b) дополнительное изображение штемпеля по фиг. 15 с альтернативным запирающим приспособлением,

Фиг. 24 пример осуществления штемпельной подушки в схематическом, упрощенном изображении,

Фиг. 25 дополнительный вид штемпельной подушки по фиг. 24,

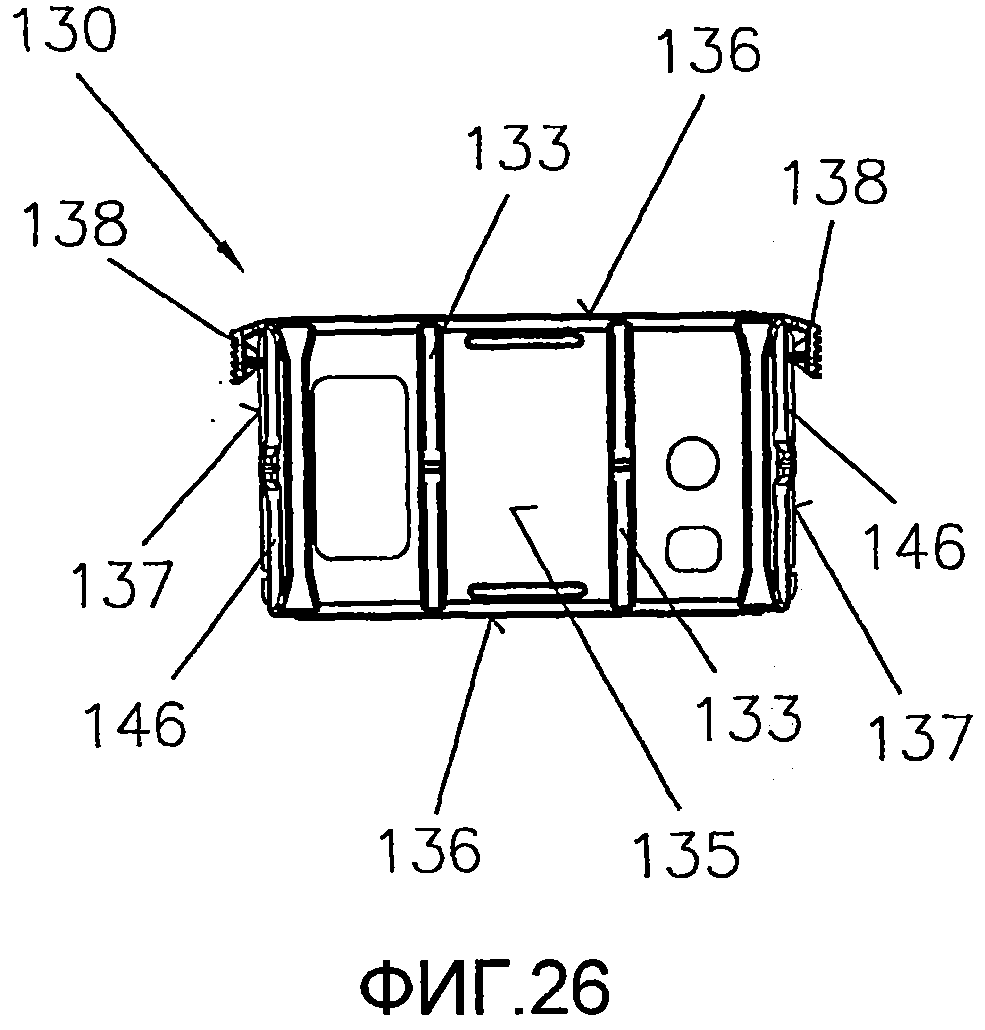

Фиг. 26 вид сверху штемпельной подушки по фиг. 24 и 25,

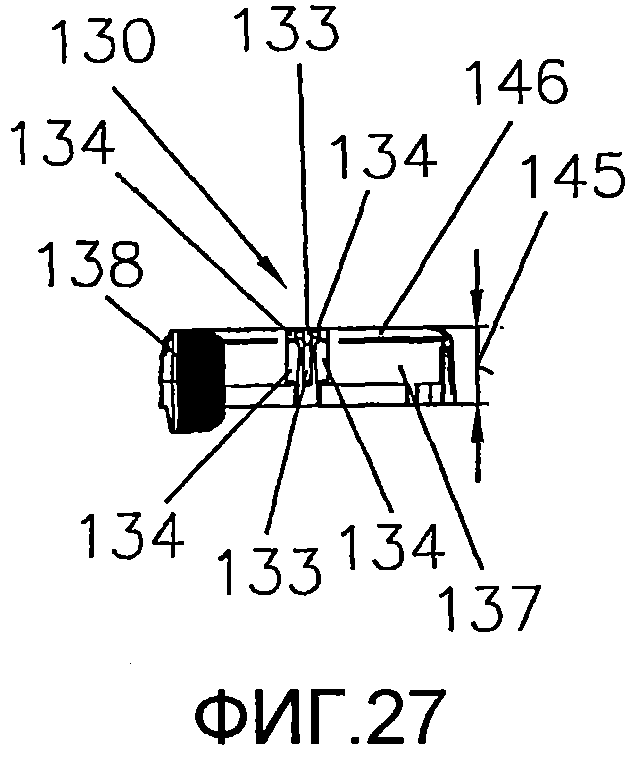

Фиг. 27 вид сбоку штемпельной подушки по фиг. 24 и 25,

Фиг. 28 вид спереди штемпельной подушки по фиг. 24 и 25,

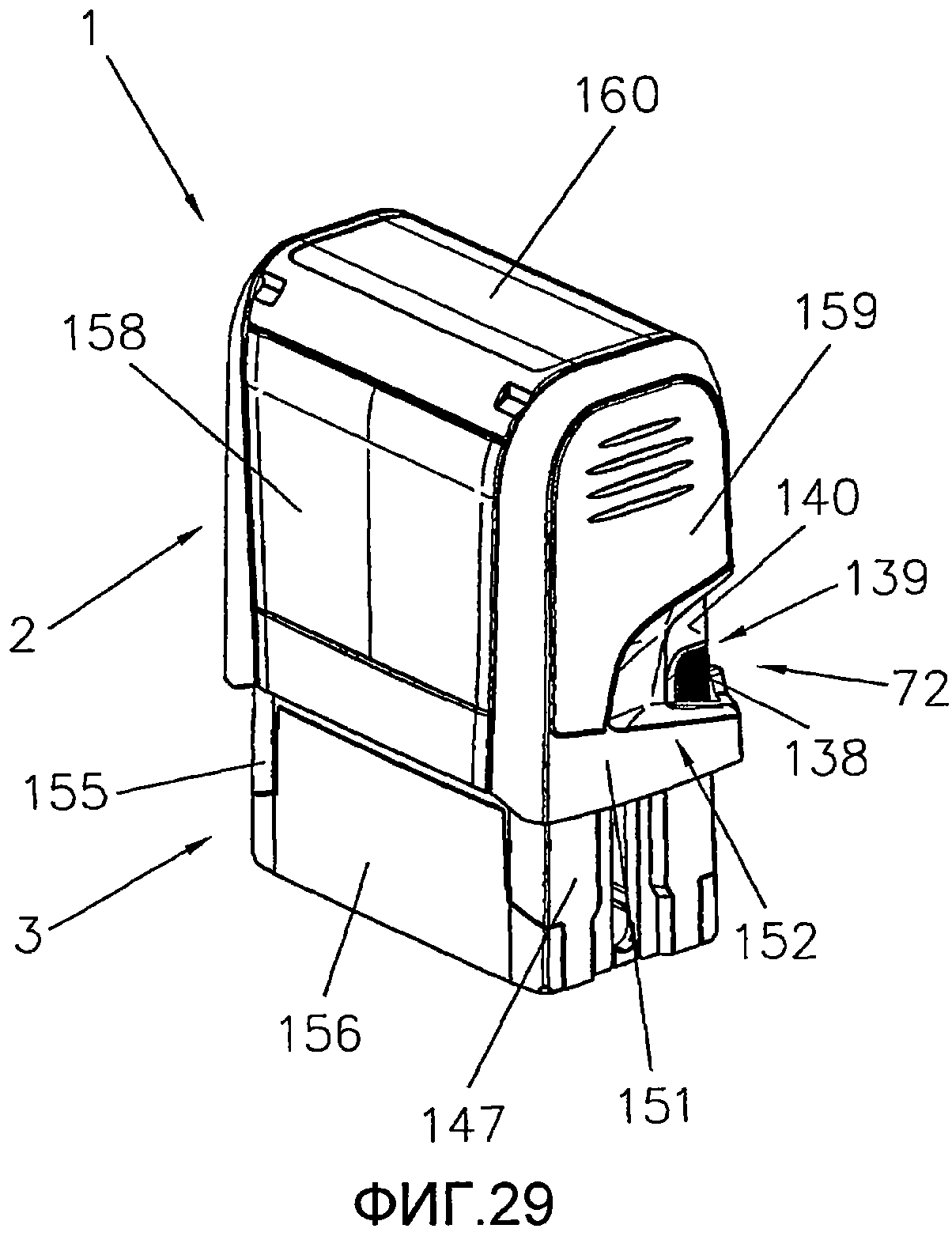

Фиг. 29 перспективное изображение штемпеля в нерабочем положении для штемпельной подушки по фиг. 24 - 28,

Фиг. 30 дополнительный вид штемпеля по фиг. 29,

Фиг. 31 перспективное изображение штемпеля по фиг. 29, 30 в положении смены штемпельной подушки,

Фиг. 32 дополнительное перспективное изображение штемпеля по фиг. 29-31 в положении смены штемпельной подушки с частично выдвинутой штемпельной подушкой,

Фиг. 33 изображение штемпеля в положении штемпелевания,

Фиг. 34 упрощенное изображение в разрезе штемпеля по фиг. 33 без вставленной штемпельной подушки,

Фиг. 35 изображение в разобранном виде штемпеля и штемпельной подушки по фиг. 24-32,

Фиг. 36 изображение в разрезе с надлежащим видом спереди штемпеля с блокировочной системой в нерабочем положении,

Фиг. 37 дополнительное изображение в разрезе с дополнительным надлежащим видом спереди штемпеля с блокировочной системой в первом положении фиксирования,

Фиг. 38 дополнительное изображение в разрезе с дополнительным надлежащим видом спереди штемпеля с блокировочной системой во втором положении фиксирования,

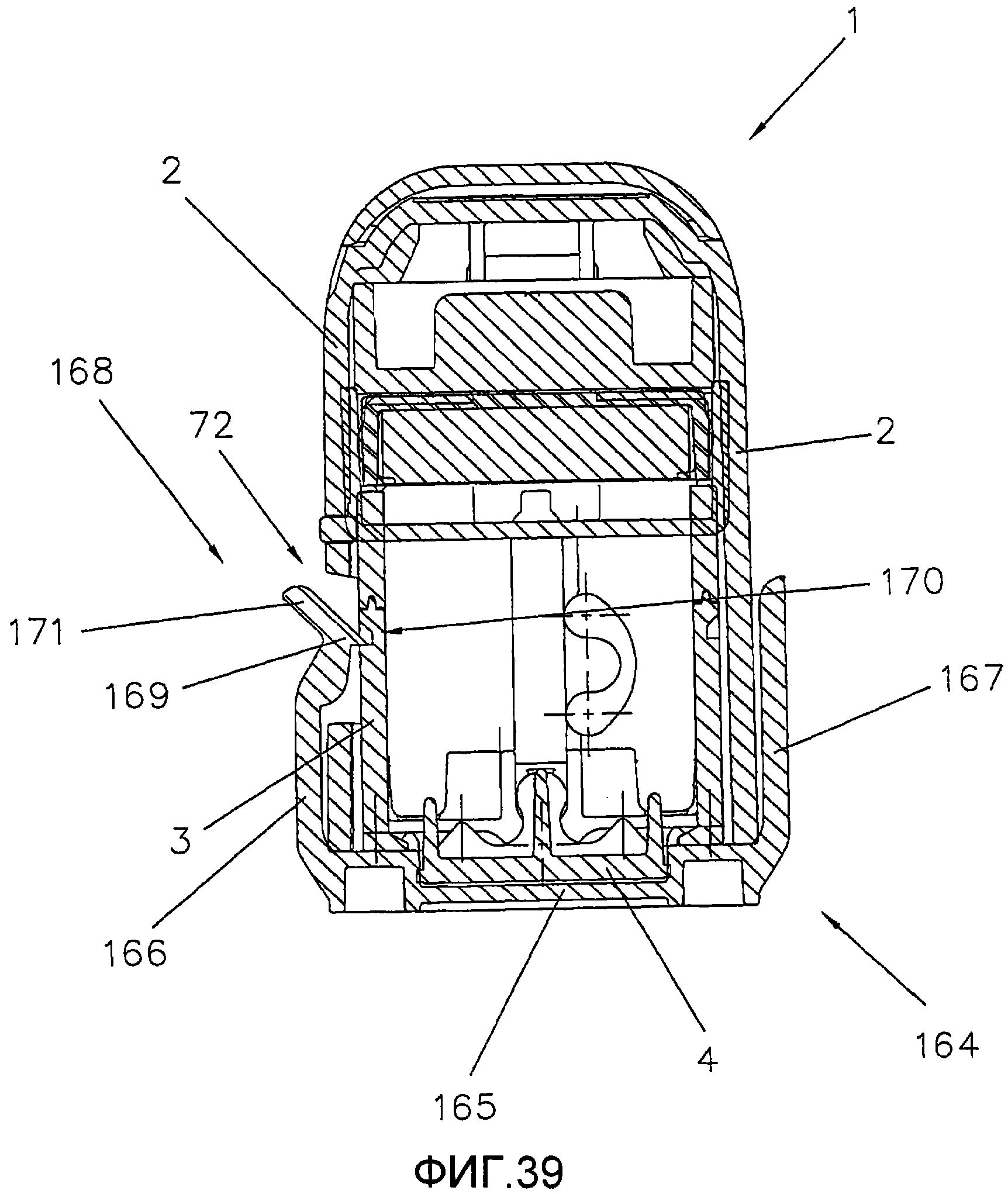

Фиг. 39 схематическое изображение штемпеля с переносной скобой в положении переноски.

Прежде всего, следует заключить, что в по-разному описанных вариантах осуществления одинаковые элементы снабжены одинаковыми ссылочными обозначениями, соответственно, одинаковыми обозначениями конструктивных элементов, при этом содержащиеся во всем описании раскрытия могут быть логично перенесены на одинаковые элементы с одинаковыми ссылочными обозначениями, соответственно, одинаковыми обозначениями конструктивных элементов. Выбранные в описании обозначения позиций, как, например, вверху, внизу, сбоку и т.п., могут быть также отнесены к непосредственно описанному и представленному чертежу и при изменении позиции логично должны быть отнесены к новой позиции. Кроме того, отдельные признаки или комбинации признаков из показанных и описанных примеров осуществления могут также сами по себе представлять самостоятельные, обладающие признаками изобретения, решения согласно данному изобретению.

Все задачи для области значений в настоящем описании следует понимать так, что ими охвачены из него любые и частные значения, например, указание от 1 до 10 следует понимать так, что им охвачены все частные значения, исходя из нижнего граничного значения 1 и верхнего граничного значения 10, то есть все частные значения, начиная с нижнего граничного значения 1 или выше и заканчивая верхним граничным значением 10 или ниже, например, 1,7 или от 3,2 до 8,1 или от 5,5 до 10.

На фиг. 1 показан в перспективном виде выполненный согласно изобретению штемпель 1 согласно первому примеру осуществления. При этом речь идет о так называемом самокрасящем штемпеле, при котором верхняя часть 2 и нижняя часть 3 телескопически введены друг в друга и процесс штемпелевания осуществляется путем нажатия верхней части 2 или захвата штемпеля 1 на нижнюю часть 3. Прижатие или сжатие верхней части 2 с нижней частью 3 происходит при этом под действием возвратной силы пружины (не показана), размещенной внутри верхней части 2 между верхней частью 2 и нижней частью 3.

На фиг. 2 представлено поперечное сечение нижней части 3 штемпеля 1 по фиг. 1. На фиг. 3 в перспективном виде в разрезе представлена нижняя часть 3. Внутри нижней части 3 размещен переставляемый держатель 4 печатной пластины с штемпельной пластиной 5. Держатель 4 печатной пластины содержит к тому же цапфы 6, которые имеют возможность перемещения по вертикали на вертикальных направляющих 7, выполненных в боковинах нижней части 3. Цапфы 6 держателя 4 печатной пластины проходят с обеих сторон нижней части 3 по вертикальным направляющим 7 и известным способом устанавливаются с возможностью поворота в боковинах 8 верхней части штемпеля 1. Далее, в нижней части 3 образован также известный из уровня техники поворотный механизм 9, который приводится в зацепление с держателем 4 печатной пластины при его перемещении вдоль вертикальной направляющей 7, так что держатель 4 печатной пластины одновременно должен выполнить ротационное движение и таким образом придти в положение, повернутое на 180°. Таким образом штемпельная пластина 5 с держателем 4 печатной пластины посредством поворотного механизма 9 в нижней части 3 штемпеля 1 расположена с возможностью переустановки с ограничением и поступательного, и ротационного движения. Благодаря установке цапф 6 в вертикальных направляющих 7 нижней части 3 и одновременному размещению цапф 6 в боковинах 8 верхней части 2 существует принудительное подвижное соединение при прижатии верхней части 2 между верхней частью 2 и штемпельной пластиной 5 и держателем 4 печатной пластины. Итак, штемпельная пластина 5 совершает определенным образом чередование между расположенной более глубоко позицией, позицией печатания, в которой штемпельная пластина входит в контакт с штемпелируемым документом (показано на фиг. 2 в заштрихованном виде), и, с другой стороны, повернутой на 180°позицией, позицией нерабочего положения, в которой штемпельная пластина 5 соприкасается с расположенной в нижней части 3 штемпельной подушкой 10 и благодаря этому краска может быть перенесена с штемпельной подушки на штемпельную пластину.

Усовершенствованный вариант: Кулисообразная направляющая

Показанное на фиг. 2 и 3 положение держателя 4 печатной пластины, соответственно, печатной пластины 5, соответствует позиции нерабочего положения или начальной позиции, в которой штемпельная пластина 5 с определенным давлением прижима прилегает к штемпельной подушке 10. Штемпельная подушка 10 выполнена из губчатого материала с накопительной способностью и благодаря этому пригодна для того, чтобы накопить определенный запас штемпельной краски или чернил и в течение длительного времени передавать его на штемпельную пластину 5. Для размещения штемпельной подушки 10 в штемпеле 1 штемпельная подушка установлена и закреплена в несущем механизме 11, выполненном в виде рамы или короба. Несущий механизм 11 вместе с штемпельной подушкой 10 образует сменный узел. Для этого в верхней краевой зоне нижней части 3 выполнена шахтная секция 12, в которую вставлен несущий механизм 11 со штемпельной подушкой 10. Шахтная секция 12 выполнена при этом предпочтительно как проем, проходящий поперек продольной протяженности нижней части 3, соответственно поперек направления рабочего действия штемпеля 1, в соответствии с вертикальной направляющей 7. Для размещения, соответственно, позиционирования несущего механизма 11 со штемпельной подушкой 10 в шахтной секции 12 в положении соприкосновения с штемпельной пластиной 5, несущий механизм закреплен на бункере 13. В соответствии с представленным положением, при котором штемпельная пластина 5 примыкает снизу к направленной вверх свободно доступной стороне штемпельной подушки и прижимается к ней, и коробчатый несущий механизм 11, и бункер 13 размещены в шахтной секции 12 некоторым образом «стоя на голове».

Нижняя часть 3 штемпеля 1 представляет собой, таким образом, корпусное приемное приспособление для размещенного на бункере 13 несущего механизма 11 с штемпельной подушкой 10. Нижняя часть 3 имеет, по существу, форму полой призмы, при этом в торцевой конечной зоне, противоположной шахтной секции 12 или обращенной от нее, выполнен проем или отверстие, поперечное сечение которого соответствует размеру, соответственно, поперечному сечению печатной пластины 5 или держателя 4 печатной пластины. В позиции штемпельной пластины 5 для получения оттиска печати она подается через проем или может немного выступать за этот проем.

Функционирование приемного приспособления для несущего механизма 11 с штемпельной подушкой 10 в нижней части 3 штемпеля 1 становится более наглядным при сравнении изображений по фиг. 2 и 3, с одной стороны, и, с другой стороны, по фиг. 4 и 5.

На фиг. 4 показано поперечное сечение нижней части 3 штемпеля 1 с бункером 13 в частично выдвинутом из шахтной секции 13 положении.

На фиг. 5 показана в разрезе нижняя часть по фиг. 4 в перспективном изображении. Бункер 13 включает в себя основание 14, торец 15 и по обе стороны торца 15 по одному неразделительному захвату 16 (фиг. 1). Во вдвинутом в шахтную секцию 12 положении бункера 13 отверстие 17, предусмотренное в нижней части 3, предпочтительно с точной подгонкой закрывается торцом 15 и захватами 16 бункера 13, в результате чего получается до известной степени ровная торцовая поверхность, как показано на фиг. 3. В свою очередь, в имеющей вид колпака верхней част 2 штемпеля 1 в зоне торца 15, соответственно, в зоне захватов 16 предусмотрено свободное пространство 18 (фиг. 1). Свободное пространство 18 выполнено преимущественно в боковине 8 верхней части 2 соответственно глубине 67 расположенных сбоку захватов 16. Таким образом бункер 13 может быть ухвачен пальцами за его захваты 16 и по направлению 19 выдвижения из шахтной секции 12 может быть вытянут и извлечен. Повторная установка штемпельной подушки 10 осуществляется в обратном порядке, при котором бункер 13 вдвигается в шахтную секцию 12 нижней части 3 по направлению 20 вдвигания. Отверстие 17, выполненное в нижней части 3 в соответствии с шахтной секцией 12, служит одновременно в качестве упора, до которого бункер 13 может быть вдвинут в шахтную секцию 12. Этот упор образован, в частности, посредством ограничителей отверстия 17 в нижней части 3, соответствующих захватам 16.

В усовершенствованном варианте осуществления на торце 15 бункера 13 может быть также размещен захват 82. Этот захват 82, как показано на фиг. 1, может быть образован посредством выступающего формованного элемента, однако этот захват может быть также выполнен с возможностью откидывания или разворота, чтобы таким образом получить по возможности ровный торец 15, однако для извлечения бункера 13 для более удобного захвата имеется ручка. На фиг. 3 представлен, например, откидываемый захват 82, разворачиваемый вокруг поворотной оси 83 и с помощью конструктивных мер, например, утолщений в зоне поворотной оси, при бездействии фиксируемый в убранном нерабочем положении. Кроме того, можно снабдить торец 15 бункера 13 эластичной накладкой, которая в нерабочем положении прилегает к торцу и при необходимости может быть снята.

Как видно из соответствующих положений бункера по фиг. 2 и 4, при вытягивании бункера 13 по направлению 19 выдвижения происходит также сдвиг в вертикальном направлении, то есть в направлении, параллельном вертикальной направляющей 7, при этом бункер 13 с штемпельной подушкой 10 приподнимается на высоту 21. Для осуществления этого в шахтной секции 12 нижней части 3 предусмотрена по меньшей мере одна приводимая в зацепление с бункером 13 аппарель 22. Предпочтительно выполнить несколько таких, снабженных косыми плоскостями, аппарелей 22 и несколько расположенных напротив аппарелей 22, соответствующих им аппарелей 23 на основании 14 бункера 13. Аппарели 23 расположены при этом на верхней стороне основания 14 и выступают вверх в направлении противолежащих и выступающих вниз аппарелей 22. Пары аппарелей 22, 23 могут быть расположены также, например, параллельно торцу 15 с взаимным смещением, благодаря чему возможно опирание на большую по величине поверхность.

Относительное размещение несущего механизма 11 с штемпельной подушкой 10 и держателя 4 печатной пластины с штемпельной пластиной в нижней части 3 в том виде, как это представлено в изображении по фиг. 2, выбрано таким образом, чтобы штемпельная пластина 5 с по меньшей мере небольшой начальной нагрузкой надавливала на штемпельную подушку 10. Это необходимо также для того, чтобы штемпельная пластина 5 могла смачиваться штемпельной краской либо чернилами. Соответственно аппарели 22, 23 также находятся в взаимно прижатом расположении. При вытягивании штемпельной подушки 10 с бункером 13 сползание аппарелей 22 и 23 друг с друга, происходящее под наклоном по отношению к направлению вертикальной направляющей 7, обеспечивает приподнимание штемпельной подушки 10 с штемпельной пластины 5. При этом происходит освобождение штемпельной подушки 10, благодаря тому, что она упруго отжимается назад из взаимоприжатого состояния. Связанное с этим уменьшение давления прижима между штемпельной пластиной 5 и штемпельной подушкой 10 позволяет тем самым удалить штемпельную подушку 10 из шахтной секции 12, насколько возможно избегая сопротивления трения. В зависимости от упругости штемпельной подушки 10 ее упругое отжимание может происходить с разной силой и при необходимости может вообще не состояться. Но благодаря сползанию аппарелей 22, 23 друг с друга всегда происходит уменьшение давления прижима штемпельной пластины 5 к штемпельной подушке 10 и тем самым по меньшей мере облегчается вытягивание бункера 13.

Взаимодействие несущего механизма 11 штемпельной подушки 10 с бункером 13 для ввода и удаления из шахтной секции 12 нижней части 3 штемпеля 1 подробнее поясняется ниже на основании фиг. 6 и 7. На фиг. 6 представлен вид нижней части 3 по фиг. 2, то есть по направлению взгляда параллельно направлению 19 выдвижения. При этом несущий механизм 11 штемпельной подушки и бункер 13 находятся в позиции, в которой они вставлены, соответственно, вдвинуты в шахтную секцию 12. Перспективный детальный вид представлен на фиг. 7, при этом для большей наглядности представлены лишь держатель 4 печатной пластины, несущий механизм 11 штемпельной подушки 10 и бункер 13. Согласно этому примеру осуществления бункер 13, как уже было описано, имеет торец 15, два расположенных сбоку захватных элемента 16 и - согласно этому примеру осуществления - две соединенных с торцами 15 опорных пластины 14, проходящих, по существу, параллельно направлению 19 выдвижения, соответственно, направлению 20 вдвигания. На обеих опорных пластинах 14 размещены по две смещенных относительно друг друга по направлению 19 выдвижения аппарели 23, находящиеся в зацеплении с аппарелями 22, расположенными в шахтной секции 12 нижней части 3. Между бункером 13, с одной стороны, и несущим механизмом 11 штемпельной подушки, с другой стороны, предусмотрена по меньшей мере одна направляющая с ориентированным параллельно направлению 19 выдвижения относительным перемещением. Согласно этому примеру осуществления предусмотрены две направляющие, образованные с одной стороны посредством Г-образных направляющих профилей 24 несущего механизма 11 и упирающиеся в боковые бортики опорных пластин 14. Для ограничения хода перемещения по этим направляющим между бункером 13 и несущим механизмом 11 могут быть выполнены упоры. Для этого бункер 13 имеет, например, захватывающую накладку 25 с продольным отверстием 26, в которое входит поводковый палец 27. Как и обе опорные пластины 14, захватывающая накладка 25 бункера 13 также расположена с ориентированием, по существу, параллельно направлению 19 выдвижения на расстоянии от торца 15. Обратный торцу 15 концевой участок захватывающей накладки 25 способен пластично деформироваться и при стыковке бункера 13 с несущим механизмом 11 может приподняться над поводковым пальцем 27, так что он вводится в продольное отверстие 26 захватывающей накладки 25. Это заскакивание поводкового пальца 27 в продольное отверстие 26 может быть дополнительно подкреплено также благодаря тому, что на поводковом пальце 27 выполнен скос 28, направленный параллельно направлению 19 выдвижения.

Благодаря тому, что продольное отверстие проходит параллельно направлению 19 выдвижения по участку длины 29, этот участок длины 29 предоставлен также для поводкового пальца 27 в качестве хода перемещения в пределах продольного отверстия 26. На основании силы трения, связанной с более высоким давлением прижима между штемпельной пластиной 5 и штемпельной подушкой 10, несущий механизм 11 штемпельной подушки 10 при удалении бункера 13 из шахтной секции 12 сначала фиксируется в своем первоначальном положении (фиг. 4, 5). С поступательным движением бункера 13 по направлению 19 выдвижения происходит одновременно снижение давления прижима между штемпельной пластиной 5 и штемпельной подушкой 10, обусловленное относительным перемещением в соответствии с взаимным сползанием друг с друга аппарелей 22 и 23 и движением поводкового пальца 27 по длине 29 продольного отверстия 26. Поскольку относительное движение между несущим механизмом 11 и бункером 13 ограничено длиной 29 продольного отверстия 26, то несущий механизм 11 штемпельной подушки 10 в итоге при поступательном движении бункера 13 выдвигается вместе с ним из шахтной секции 12. Лишь после приподнимания захватывающей накладки 25 ограничение хода перемещения поводкового пальца 27 может быть остановлено и несущий механизм 11 в итоге может быть отделен от бункера 13. Благодаря этому возможна замена несущего механизма 11 с штемпельной подушкой 10. Для повторной установки бункера 13 с несущим механизмом 11 должен быть выполнен весь процесс движения в обратной последовательности.

Особое преимущество в описанном решении штемпеля 1 заключается в том, что удаление несущего механизма 11 с штемпельной подушкой 10 значительно упрощено для пользователя. После захватывания бункера 13 на обоих захватах 16 достаточно лишь одного движения - а именно, вытягивания бункера 13 по направлению 19 выдвижения - чтобы удалить штемпельную подушку 10 из штемпеля 1. Каких-либо иных манипуляций со штемпелем 1 тем самым не требуется. Кроме того, благодаря ограничению относительного движения поводкового пальца 27 несущего механизма 11 в продольном отверстии 26 захватывающей накладки 25 гарантировано, что несущий механизм 11 с штемпельной подушкой 10 не сможет неконтролируемо упасть на пол. Большой риск загрязнения, обычно имеющего место при замене штемпельной подушки 10, также может быть тем самым значительно снижен.

На фиг. 8-10 представлен следующий вариант осуществления штемпеля 1 с несущим механизмом 11 штемпельной подушки 10, который с помощью бункера 13, с отверстием для несущего механизма 11, вставлен в нижнюю часть 3 штемпеля 1. Бункер 13 согласно этому примеру осуществления также содержит расположенные сбоку, присоединяемые к торцу 15 захваты 16. С их помощью пользователь может ухватить бункер 13 и вытянуть его вместе с несущим механизмом 11 штемпельной подушки 10 из нижней части 3 штемпеля 1 по направлению 19 выдвижения. Шахтная секция 12 в нижней части 3 для крепления бункера 13 с штемпельной подушкой 10 в этом примере осуществления штемпеля 1 также установлена поперек, или перпендикулярно вертикальной направляющей 7 для цапф 6 держателя 4 печатной пластины.

На фиг. 9 показана нижняя часть 3 штемпеля 1 в перспективном изображении и с частичным вырезом. На опорной пластине 14 бункера 13 предусмотрены опорные элементы 30 для закрепляемых в них пружин 31. С другой стороны, они упираются во внутреннюю сторону 32 торцовой стенки 33 корпуса нижней части 3. В положении бункера 13, показанном на фиг. 9, пружины 31 предварительно натянуты и благодаря этому бункер 13 фиксируется, или удерживается, в вдвинутом внутрь шахтной секции 12 положении.

К опорной пластине 14 бункера 13 с обеих ее сторон примыкает

боковина 34, проходящая параллельно направлению 19 выдвижения и направлению 20 вдвигания и перпендикулярно опорной пластине 14. Опорная пластина 14 и обе боковины 34 образуют таким образом U-образное обрамление несущего механизма 11 штемпельной подушки 10. Боковины 34, отстоящие вниз от опорной пластины 14, имеют ограждение, выполненное в виде проходящей под наклоном аппарели 35. Аппарель 35 по отношению к направлению 20 вдвигания выполнена под наклоном с крутым спуском вниз и рассчитана, впрочем, таким образом, что находится в зацеплении с цапфой 6 держателя 4 печатной пластины. При полностью вдвинутой в шахтную секцию 12 позиции бункера 13 (как показано на фиг. 9) штемпельная подушка 10 и штемпельная пластина 5 находятся в контакте между собой и в прижатом друг к другу положении. Однако если бункер 13 перемещается в шахтной секции 12 соответственно направлению 19 выдвижения, то соскальзывание аппарели 35 по цапфе 6 держателя 4 печатной пластины приводит к тому, что штемпельная пластина 5 и штемпельная подушка 10 разгружаются и наконец отрываются друг от друга. В результате несущий механизм 11 штемпельной подушки 10 с максимальным предотвращением сопротивления трения может быть вытянут и извлечен из нижней части 3 штемпеля 1.

На фиг. 10 показаны нижняя часть 3, бункер 13 и несущий механизм 11 штемпельной подушки 10 в разобранном виде. С тыльного относительно торца 15 бункера 13 концевого участка опорной пластины 14 выполнен поводковый выступ 36, входящий в зазор несущего механизма 11. В соответствии или соосно с поводковым выступом 36 в основании 37 несущего механизма 11 штемпельной подушки 10 выполнено свободное пространство 38 в виде канавки. Это свободное пространство 38 открыто к бортику несущего механизма 11 и простирается на длину 39 параллельно направлению 19 выдвижения и 20 вдвигания до упорного выступа 40.

При вытягивании бункера 13 из нижней части 3 штемпеля 1 из-за противодавления штемпельной пластины 5 на штемпельную подушку 10, соответственно из-за трения сцепления, несущий механизм 11 остается в основном еще в удерживаемой в нижней части 3 позиции. Вследствие перемещения бункера 13 по направлению 19 выдвижения, во-первых, уменьшается давление соприкосновения между штемпельной пластиной 5 и штемпельной подушкой 10 из-за зацепления аппарели 35 с цапфой 6 держателя 4 печатной пластины, и, во-вторых, поводковый выступ 36 после прохождения участка длины 39 в свободном пространстве 38 входит в зацепление с упорным выступом 40 несущего механизма 11. С поступательным движением бункера 13 в направлении 19 выдвижения несущий механизм 11 тогда также выдвигается еще дальше.

С поступательным вытягиванием бункера 13 одновременно сжимаются пружины 31 (фиг. 9) и в результате становится все больше возвратная сила, действующая в направлении 20 вдвигания, так что бункер 13, как только разъединится, с ускоряющимся перемещением в направлении 20 вдвигания снова втягивается в шахтную секцию 12. Но при этом несущий механизм 11 штемпельной подушки 10 на основе своей инерционности не может достаточно быстро следовать этому ускоренному движению бункера 13 и наконец останавливается в положении, при котором несущий механизм 11 по меньшей мере частично выступает над торцом 15 бункера 13 по направлению 19 выдвижения. Таким образом, несущий механизм 11 штемпельной подушки 10 может быть наконец выдвинут и извлечен из бункера 13.

Для установки нового несущего механизма 11 штемпельной подушки 10 сначала бункер 13 выдвигается из шахтной секции 12 в направлении 19 выдвижения, при этом держатель 4 печатной пластины путем перемещения цапфы 6 в вертикальной направляющей 7 отжимается вниз. Затем в этом выдвинутом положении бункера 13 несущий механизм 11 настолько глубоко вдвигается в бункер 13 по направлению 20 вдвигания, пока упорный выступ 40 несущего механизма 11 не придет в соприкосновение с поводковым выступом 36 бункера 13. При этом несущий механизм 11 относительно бункера 13 находится в более глубоко вставленном в шахтную секцию 12 положении, чем это соответствовало бы торцу 15 бункера 13. При последующем вдвигании бункера 13 в шахтную секцию 12 нижней части 3 несущий механизм 11 штемпельной подушки 10 попадает затем в свою рабочую позицию, находящуюся над штемпельной пластиной 5 держателя 4 печатной пластины, и испытывает при этом давление прижатия штемпельной пластины 5, после того как движение подъема цапф 6 держателя 4 печатной пластины в вертикальной направляющей 7 с аппарелей 35 бункера 6 вновь деблокируется.

На фиг. 11-14 представлен альтернативный пример осуществления предложенного штемпеля 1 с подъемным механизмом для несущего механизма 11 штемпельной подушки 10. На фиг. 11 показан перспективный вид штемпеля 1, при этом несущий механизм 11 штемпельной подушки 10, вставленный в механизм 41 подъема подушки, закреплен в шахтной секции 12 нижней части 3 штемпеля 1.

Механизм 41 подъема подушки образует, во-первых, шахтное приемное приспособление 102 и направляющую для вдвигаемого в него и выдвигаемого из него несущего механизма штемпельной подушки 10. Во-вторых, механизм 41 подъема подушки образован для того, чтобы выполнять относительно нижней части 3 штемпеля 1 вертикальное перемещение на ход перестановки 42, параллельный вертикальной направляющей 7. Для этого механизм 41 подъема подушки установлен в нижней части 3 штемпеля 1 с возможностью перестановки в вертикальном направлении.

Согласно этому примеру осуществления, в несущем механизме 11 предусмотрено, что переходы от основания 37 к более коротким узким сторонам несущего механизма 11 образованы соответственно посредством фаски 101, проходящей параллельно направлению 19 выдвижения, соответственно направлению 20 вдвигания. В соответствии с фаской 101 на несущем механизме 11, в механизме 41 подъема подушки сформированы также шахтное приемное приспособление 102 и направляющая. Это означает, что приемное приспособление 102 для несущего механизма 11 на своих верхних боковых краевых участках имеет проходящую под наклоном внутреннюю скошенную кромку 103. Наклон и размер внутренней скошенной кромки 103 и скошенной кромки 101 выбраны соответствующими друг другу. Величина угла наклона как скошенной кромки 101, так и внутренней скошенной кромки 103 составляет предпочтительно 45°. Ширина 104 внутренней скошенной кромки 103 имеет предпочтительно значение от 10% до 70% высоты 105 приемного приспособления 102. Наличие внутренней скошенной кромки 103 приемного приспособления 102 в механизме 41 подъема подушки и скошенной кромки 101 на несущем механизме 11 обладает преимуществом по сравнению с несущим механизмом 11 с прямоугольным поперечным сечением, которое заключается в том, что исключаются ошибки при устанавливании заменяемого несущего механизма 11. Благодаря этому как раз несущий механизм 11 - в функциональном отношении правильно - с штемпельной подушкой 10 с направлением вниз может быть вдвинут в приемное приспособление 102. Дополнительное ограничение возможностей для вдвигания несущего механизма 11 в приемное приспособление 102 механизма 41 подъема подушки предлагает также еще альтернативный вариант осуществления, при котором лишь на одной стороне выполнена внутренняя скошенная кромка 103 и лишь на одной стороне выполнена скошенная кромка 101 несущего механизма 11. Дополнительными альтернативными примерами осуществления несущего механизма 11, соответственно приемного приспособления 102, может быть выбор разных по отношению друг к другу углов наклона или разной ширины 104 на обеих сторонах скошенных кромок 101, соответственно, внутренней скошенной кромки 103. Дополнительное преимущество скошенной кромки 101 несущего механизма 11 заключается в повышенной благодаря этому жесткости конструкции несущего механизма 11. В частности, обе ответные скошенные кромки 101, 103 могут иметь также другие геометрические формы. Например, наряду с представленным скосом возможны также радиусы и/или ломаные линии для достижения наиболее простого и, в частности, однозначно определяемого ввода несущего механизма и для достижения незначительной склонности к перекашиванию. В частности, например, скошенная кромка 101 на несущем механизме 11 может иметь подъем, благодаря чему при вдвигании 20 несущего механизма достигается автоматическая подгонка несущего механизма 11 к приемному приспособлению 102. Благодаря скошенной кромке также может достигаться более точная вертикальная посадка несущего механизма 11 на боковине механизма подъема подушки, соответственно, на боковине нижней части.

Перестановка механизма 41 подъема подушки вместе с несущим механизмом 11 штемпельной подушки 10 осуществляется посредством задвижки 43, также совместно установленной в шахтной секции 12 нижней части 3, которая для этого находится в зацеплении с кулисными направляющими 44 механизма 41 подъема подушки. Как подробнее поясняется ниже на основе фиг. 12 и 13, механизм 41 подъема подушки и задвижка 43 вместе образуют названный выше подъемный механизм для перестановки несущего механизма 11 штемпельной подушки 10. Приподнимание механизма 41 подъема подушки происходит при этом путем вытягивания задвижки 43 в направлении 19 выдвижения. Задвижка 43 снабжена для этого захватами 45, за которые задвижка может быть ухвачена пальцами и которые охватывают механизм подъема подушки сбоку по его узким сторонам.

На фиг. 12 и 13 представлена в деталях нижняя часть 3 штемпеля 1 с механизмом 41 подъема подушки и задвижкой в разрезе и в перспективном изображении. Изображение по фиг. 12 представляет при этом несущий механизм 11 штемпельной подушки 10 в его рабочем положении, полностью вдвинутом в нижнюю часть 3 штемпеля 1, а в изображении по фиг. 13 несущий механизм 11 находится в приподнятом от штемпельной пластины 5 держателя 4 печатной пластины на ход перестановки 42 по вертикали и частично вытянутом из нижней части 3 положении. Задвижка 43 подъемного механизма состоит по существу из базовой пластины 46, образованных направляющими профилями 47 элементов скольжения прямолинейной направляющей, образованной между задвижкой 43 и нижней частью 3 штемпеля 1, и из отстоящих сбоку от базовой пластины 46 поводковых пальцев 48, находящихся в зацеплении с кулисными направляющими 44 механизмом 41 подъема подушки. Нижняя часть 3 штемпеля 1 в своем верхнем концевом участке содержит среднюю перемычку 51, соединяющую переднюю стенку 49 и заднюю стенку 50 нижней части 3. Эта средняя перемычка выполнена по существу в форме пластины и в своем вертикальном положении установлена таким образом, что, по меньшей мере, частично образует верхнее ограничение шахтной секции 12 для подъемного механизма, соответственно несущего механизма 11. Боковые кромки средней перемычки 51 образуют одновременно направляющие 52 для направляющих профилей 47 задвижки 43. Со средней перемычкой 51 соединена витая изгибная пружина 53, сцепляющаяся с задвижкой 43 и фиксирующая ее в задвинутом положении. Для этого на базовой пластине 46 задвижки 43 установлены опорные штыри 54.

Механизм 41 подъема подушки образован двумя боковинами 55, нижние края которых, обращенные к держателю 4 печатной пластины, соединены опорной рамкой 56, обрамляющей штемпельную подушку 10. На участке механизма 41 подъема подушки, обращенном к передней стенке 49 нижней части 3 штемпеля 1, обе боковины 55 механизма 41 подъема подушки соединены между собой перемычкой 57, которая одновременно образует верхнее ограничение для коробчатого приемного приспособления 101, соответственно, направляющую для несущего механизма 11 штемпельной подушки 10. Перемычка 57 установлена таким образом, соответственно, боковины 55 механизма 41 подъема подушки выполнены таким образом, что боковины 55 выступают вертикально вверх над перемычкой 57. В этом выступающем участке боковин 55 в боковинах 55 выполнены уже описанные выше кулисные направляющие 44. Базовая пластина 46 задвижки 43 проходит по существу между этими выступающими участками боковин 55 механизма 41 подъема подушки. На участке базовой пластины 46, обращенном к передней стенке 49, на боковой удлиненной части базовой пластины 46 размещены захваты 45 задвижки, при этом захваты 45 охватывают боковины 55 механизма 41 подъема подушки сбоку. Выступающие над перемычкой 57 участки боковин 55 выполнены для этого в соответствии с удлиненными участками опорной пластины 46 более короткими.

На каждой боковине 55 механизма 41 подъема подушки размещен элемент скольжения 58, установленный в направляющей канавке 59, выполненной в соответствующей боковине нижней части 3 штемпеля 1. Каждая направляющая канавка 49 образует направляющую поверхность прямолинейной направляющей, направленной параллельно вертикальной направляющей 7 для цапф 6 держателя 4 печатной пластины. Согласно этому примеру осуществления, элемент скольжения 58 имеет форму растянутого квадрата и способен перемещаться параллельно своей продольной протяженности в направляющей канавке 49. Элемент скольжения 58 в концевом участке, обратном держателю 4 печатной пластины, содержит удерживающие элементы в виде расположенных сбоку фиксирующих углублений 60. С другой стороны, в каждой боковине нижней части 3 штемпеля 1 соосно с направляющей канавкой 59 установлен пружинный зажим 61 с пружинно переставляемыми сбоку фиксаторами 62. Пружинные зажимы 61 таким образом размещены и закреплены на нижней части 3, что в приподнятом с держателя 4 печатной пластины положении механизма 41 подъема подушки фиксаторы 62 пружинного зажима 61 входят в фиксирующие углубления 60 элемента скольжения 61 и таким образом механизм 41 подъема подушки закрепляется в этом положении.

Кулисная направляющая 44, выполненная в боковинах 55 механизма 41 подъема подушки, имеет первый участок 63, проложенный выше и проходящий параллельно направлению 19 выдвижения, проходящий под наклоном вниз участок 64 направляющей и опять же проходящий параллельно направлению 19 выдвижения третий участок 65. Происходящее при вытягивании задвижки 43 перемещение поводковых пальцев 48 от первого участка 63 направляющей по наклонному второму участку 64 в третий участок 65 направляющей вызывает вместе с тем перемещение механизма 41 подъема подушки с несущим механизмом 11 штемпельной подушки 10 в вертикальном направлении, вверх. Этим несущий механизм 11 приподнимается с держателя 4 печатной пластины, соответственно, с штемпельной пластины 5 в вертикальном направлении на шаг перемещения 42 и тем самым освобождается от сопротивления трения, действующего между штемпельной пластиной 5 и штемпельной подушкой 10.

На фиг. 14 показан в виде сзади подъемный механизм в положении по фиг. 13 в перспективном изображении. Как только поводковые пальцы задвижки 43, зацепляющиеся с кулисной направляющей 44, доходят до нижнего участка 65 кулисной направляющей 44, то с поступательным движением выдвижения задвижки 43 совместно с ней и несущий механизм 11 штемпельной подушки 10 вытягивается из шахтной секции 12 нижней части 3. Для этого на обращенном от захватов 45 задвижки 43 концевом участке базовой пластины 46 выполнен выступающий вниз поводковый выступ 66. Этот поводковый выступ 66 входит с зацеплением в свободное пространство 38, выполненное в основании 37 несущего механизма 11, до тех пор, пока не достигнет его упорного выступа 40. По достижении максимально вытянутого из нижней части 3 положения задвижки 43 она может быть освобождена и под действием витой изгибной пружины 53 вновь оттянута в нижнюю часть 3. Однако несущий механизм 11 штемпельной подушки 10 остается в положении, выступающем за переднюю стенку 49 нижней части 3 штемпеля 1, и может быть затем извлечен из штемпеля 1. Для вдвигания новой штемпельной подушки 10, соответственно, несущего механизма 11, механизм 41 подъема подушки должен быть прежде всего приведен в приподнятое с держателя 4 печатной пластины положение, что достигается благодаря тому, что задвижка 43 выдвигается из шахтной секции 12 по меньшей мере настолько, что поводковый палец 48 входит в зону между наклонным вторым участком 64 и третьим участком 65 кулисной направляющей 44. Затем несущий механизм 11 может быть полностью вдвинут в шахтную секцию механизма 41 подъема подушки, после чего задвижка 43 также вдвигается в шахтную секцию 12 нижней части 3. При этом перемещение поводкового пальца 48 задвижки 43 происходит по наклонному второму участку 64 направляющей к первому участку 63 направляющей, вследствие чего механизм 41 подъема подушки перемещается вниз и штемпельная подушка 10 несущего механизма 11 прижимается к штемпельной пластине 5.

На последующих фиг. 15-20 показан следующий пример осуществления представленного штемпеля 1. На фиг. 15 он представлен в перспективном изображении. На выполненной, по существу, в форме полой призмы нижней части 3 с поворотным механизмом 9 для держателя 4 печатной пластины (фиг. 17) установлена куполообразная верхняя часть 2, соответственно захват штемпеля 1, который под действием возвратной силы пружины (не показана), размещенной между верхней частью 2 и нижней частью 3, может телескопически перемещаться на нижней части 3. Изображение по фиг. 15 соответствует начальному положению штемпеля 1, при этом захват, соответственно верхняя часть 2, находится в своем максимально перемещенном вверх начальном положении. Отверстие 17 в нижней части 3, через которое несущий механизм 11 заменяемой штемпельной подушки 10 может быть вставлен, соответственно, удален из нижней части 3, в этом примере осуществления штемпеля 1 проходит по всей ширине передней стенки 49 нижней части 3 и по глубине 67 примыкающих с обеих сторон к передней стенке 49 боковин нижней части 3. На виде спереди по направлению взгляда параллельно направлению 20 вдвигания отверстие 17 предстает в прямоугольной форме и с высотой 68.

Боковина 8 куполообразного захвата, соответственно, верхней части 2 штемпеля 1, а также передняя стенка 69 верхней части 2 имеют нижний край 70, соответственно 71, который проходит в положении согласно фиг. 15 под отверстием 17 в нижней части 3. По всей ширине передней стенки 69 верхней части 2 проходит окошко 72, продолжающееся в обеих боковинах 8 на глубину 73. Как и отверстие 17 в нижней части 3, окошко 72 в верхней части на виде спереди, то есть в направлении взгляда параллельно направлению 20 вдвигания, имеет прямоугольную форму, при этом высота 74 окошка 72 имеет величину, которая, по меньшей мере, равна по величине высоте 68 отверстия 17. Согласно показанному на фиг. 17 основному положению штемпеля 1, то есть тому положению, в котором верхняя часть 2, соответственно захват штемпеля 1, находится в своем перемещенном относительно его нижней части 3 максимально вверх положении, окошко 72 относительно отверстия 17 в нижней части 3 находится в позиции, расположенной выше отверстия 17, в результате чего отверстие 17, по меньшей мере, частично закрыто передней стенкой 69 верхней части 2. Из-за этого в показанном основном положении штемпеля 1 удаление штемпельной подушки 10 через отверстие 17 осуществить невозможно. Чтобы иметь возможность удалить штемпельную подушку 10, необходимо, чтобы верхняя часть 2 переместилась относительно нижней части 3 вниз настолько, чтобы окошко 72 установилось относительно отверстия 17 так, как показано ниже на фиг. 16. Для того, чтобы можно было беспрепятственно удалить несущий механизм 11 со штемпельной подушкой 10 из нижней части 3 штемпеля 1 и, соответственно, снова вставить его, на верхней части 2 предусмотрен ограничитель 75, соответственно стопор, который может быть приведен в зацепление, соответственно, зафиксирован соответствующим упорным выступом 76 (фиг. 17). Ограничитель 75, соответственно, упорный выступ 76 размещены предпочтительно в передней стенке 69 верхней части 2, соответственно, на передней стенке 49 нижней части 3.

Для смены подушки верхняя часть 2 должна быть установлена относительно нижней части 3 таким образом, чтобы окошко 72 верхней части перекрывалось отверстием 17 нижней части. Поскольку из соображений компактности конструкции штемпеля 1 высота 74 окошка 72 предпочтительно лишь незначительно больше высоты 68 отверстия 17, то эта установка при известных обстоятельствах требует определенных манипуляций, в частности, для неопытных пользователей, которые слишком редко осуществляют замену подушки. Поэтому в усовершенствованном варианте стопор 76 может иметь направляющий профиль 120, который проходит, соответственно, скользит по упорному выступу 76 нижней части 3, как это представлено на фиг. 23. Благодаря этому путем смещения 121 стопора 75 и тем самым направляющего профиля 120 в направлении поперек направления перемещения верхней части 2 можно осуществить перемещение верхней части вниз. Величина относительного перемещения точно соответствует при этом величине, на которую необходимо переместить верхнюю часть 2, чтобы отверстие 17 в нижней части 3 перекрывалось окошком 72 в верхней части 2. Направляющий профиль 120 нижней части содержит по меньшей мере один участок 122 направляющей, проходящий под наклоном относительно направления 121 перемещения стопора 75, при этом наклон участка направляющей рассчитан таким образом, что ход 123 перемещения стопора 75 преобразуется в соответствующее относительное перемещение верхней части 2, для того, чтобы переместить верхнюю часть вниз на расстояние 124 для освобождения отверстия 17 окошком 72. Кроме того, направляющий профиль имеет позицию 125 блокировки, в которой в нерабочем положении упорный выступ 76 нижней части 3 может оставаться в направляющем элементе 120 стопора 75 и тем самым опущенная верхняя часть 2 также удерживается в своем положении, благодаря чему возможна простая замена несущего механизма 11.

Для смены несущего механизма стопор 75 смещается в сторону 121, благодаря чему упорный выступ 76 входит в контакт с повышающимся участком 122 направляющей и в результате верхняя часть 2 перемещается вниз относительно нижней части 3. После завершения прохождения расстояния 123 участка 122 направляющей упорный выступ 76 после перехода через высшую точку участка направляющей попадает в позицию 125 блокировки направляющего профиля, благодаря чему фиксируется положение верхней части относительно нижней части, в частности, окошко 72 верхней части располагается теперь над отверстием 17 нижней части, вследствие чего несущий механизм может быть извлечен. После осуществления замены стопор возвращается в начальное положение, или продолжает перемещаться соответственно предыдущему направлению перемещения, благодаря чему верхняя часть перемещается снова вверх в свою начальную позицию, так как теперь упорный выступ 76 соскальзывает с понижающегося участка 122 направляющей.

На фиг. 16 представлен штемпель 1 по фиг. 15 с частично вытянутой из нижней части 3 штемпельной подушкой 10, соответственно, вытянутым несущим механизмом 11, в перспективном изображении. На фиг. 17 представлен штемпель в положении по фиг. 16 в разрезе. Как более четко видно из фиг. 16, на несущем механизме 11 закреплена скоба 77. Внешне скоба 77 имеет по существу U-образную форму и соответствует, в частности, отверстию 17 в нижней части 3 с размещенными на боковых концевых участках захватами 78. Ее протяженность параллельно направлению 20 вдвигания соответствует глубине 67 отверстия 17 в нижней части 3. Обращенные друг к другу стороны обоих захватов 78 скобы 77 на узких сторонах несущего механизма 11 предпочтительно соединены фиксаторами с несущим механизмом 11. По форме скоба 77 выполнена в соответствии с отверстием 17 в нижней части 3. Тем самым во вдвинутом положении отверстие 17 полностью закрывается скобой 77. С другой стороны, наличие скобы 77 позволяет осуществлять удобный захват и удаление несущего механизма 11 с штемпельной подушкой 10 из штемпеля 1, как только окошко 72 верхней части 2 установится по одной оси с отверстием 17 нижней части 3.

Поскольку для взаимной установки по одной оси окошка 72 и отверстия 17, прежде всего, необходимо выполнить относительное перемещение верхней части 2 относительно нижней части 3, которое одновременно в результате взаимодействия движений между верхней частью 2 и держателем 4 печатной пластины через его цапфы 6 вызывает опускание держателя 4 печатной пластины в направлении вертикальной направляющей 7, штемпельная подушка 10 освобождается от давления прижатия штемпельной пластины 5, действующего обыкновенно в основном положении штемпеля 1, и они приподнимаются друг от друга на расстояние 79 (фиг. 17). Расстояние 79 соответствует по существу относительному перемещению, необходимому для того, чтобы окошко 72 в верхней части 2 установить по одной прямой с отверстием 17 в нижней части 3. Вместе с тем сопротивление трения, действующее в начальном положении (фиг. 15) между штемпельной пластиной 5 и штемпельной подушкой 10, прекращает действие и несущий механизм 11 с штемпельной подушкой 1 с небольшим силовым усилием может быть извлечен, соответственно, снова вставлен.

На фиг. 18 показан несущий механизм 11 штемпельной подушки 10 со скобой 77 по фиг. 16 в виде сверху. На фиг. 19 несущий механизм 11 и скоба 77 представлены в отделенном друг от друга положении. Обращенные друг к другу стороны обоих захватов 78 скобы 77 имеют реечный зубчатый профиль 80. В соответствии с этим в смежных с продольными узкими сторонами несущего механизма 11 участках более коротких узких сторон выполнены зубчатые профили 81, дополняющие зубчатые профили 80 скобы 77. Зубчатые профили 80, 81 предпочтительно имеют боковые поверхности, направленные перпендикулярно основанию 37 несущего механизма 11. В соответствии с этим зубчатые профили 80 скобы 77 относительно зубчатых профилей 81 несущего механизма 11 могут взаимно перемещаться в направлении, перпендикулярном основанию 37. Закрепление скобы 77 на несущем механизме 11 происходит тем самым благодаря тому, что оба зубчатых профиля 80 подводятся к соответствующим основанию несущего механизма 11 концам зубчатых профилей 81 и зубчатые профили 80 скобы 77 вводятся в зубчатые профили 81 несущего механизма 11. Для замены штемпельной подушки 10, соответственно, несущего механизма 11 он с помощью скобы 77 выдвигается из нижней части 3 штемпеля 1, как показано на фиг. 16, в направлении 19 выдвижения. Затем скоба 77 отъединяется от несущего механизма 11 и состыковывается с новым несущим механизмом 11, который затем в направлении 20 вдвигания вводится с помощью скоб 77 в нижней части 3 штемпеля 1 до тех пор, пока скоба 77 не закроет отверстие 17 или не примкнет к нему. На фиг. 19 показана далее выполненная в виде скошенной кромки 101 грань между основанием 37 и короткой узкой стороной несущего механизма 11. Эта скошенная кромка может, например, служить для того, чтобы предотвратить неправильную посадку, поскольку несущий механизм может быть введен в приемное приспособление, соответственно, в бункер только правильно, то есть с правильным ориентированием штемпельной подушки относительно штемпельной пластины. Благодаря особой форме скошенной кромки, то есть, например, благодаря различным углам скоса или различной ширине скошенной кромки, может быть образован несущий механизм, который может быть конфигурирован специально для различных видов штемпелей. Предпочтительно обе скошенные кромки будут иметь одинаковую основную геометрию, дополнительные особые формы образованы, например, благодаря тому, что скошенная кромка имеет большую ширину и/или больший угол наклона, так что несущий механизм все так же может использоваться в штемпеле с основным дополняющим профилем, пока пригодна штемпельная подушка. Однако преимущество скошенной кромки заключается также в том, что несущий механизм может использоваться в штемпеле, зажимной механизм, соответственно, бункер которого не имеет такой ответной скошенной кромки, поскольку отсутствующая из-за скошенной кромки часть материала не проявляется как недостаток.

На фиг. 20 показан альтернативный пример осуществления несущего механизма 11 штемпельной подушки 10 для штемпеля по фиг. 15. В этом несущем механизме 11 на обеих коротких узких сторонах - смежных с одной из длинных узких сторон - выполнены захваты 78 как одно целое с несущим механизмом 11. Несущий механизм 11 согласно этому примеру осуществления представлен в Т-ообразной форме в перпендикулярном относительно основанию 37 виде сверху. Такого типа выступающие сбоку захваты 78 позволяют осуществить удобное и надежное захватывание несущего механизма 11 через окошко 72 захвата, соответственно, верхней части 2. При этом варианте осуществления при замене штемпельной подушки заменяется весь несущий механизм 11, включая имеющиеся для более легкого захватывания захватные элементы 78.

На фиг. 21a - c показан следующий пример осуществления несущего механизма 11 для штемпельной подушки 10 по фиг. 18. Скоба 77 из фиг. 18 имеет здесь дополнительно перекрытие 84, которое соединено со скобой через выполненный в виде перемычки соединительный элемент и которое в установленном на несущий механизм 11 состоянии полностью накрывает штемпельную подушку 10. Благодаря этому перекрытию обеспечивается надежная защита от прикосновения и тем самым защита от загрязнения, кроме того, это перекрытие может таким образом плотно закрывать несущий механизм, что получается транспортная упаковка, предотвращающая высыхание штемпельной подушки перед непосредственным использованием. Кроме того, на обрамлении перекрытия 84, которое обращено к штемпельной подушке 10, может быть размещен уплотняющий элемент. Скоба 77 с перекрытием 84 при изготовлении насаживается на несущий механизм 11 в направлении надевания 88, при этом скоба 77, в частности, захваты 78 с приформованными зубчатыми профилями 80, вдвигается в соответственно дополняющие зубчатые профили 81 несущего механизма 11. Поскольку соединяющая захваты 78 перемычка при этом усовершенствованном варианте осуществления исключается, то на длинных узких сторонах несущего механизма 11, смежных с короткими узкими сторонами захватов, размещены дополнительные направляющие профили, при этом направляющий профиль 86 скобы входит в ответный равный направляющий профиль 87 несущего механизма 11 и благодаря этому фиксирует скобу 77 и, тем самым, перекрытие 84 на несущем механизме 11. В усовершенствованном варианте осуществления можно отказаться от зубчатых профилей 80 захватов 78, поскольку направляющий профиль 86, 87 обеспечивает достаточную механическую стабильность и фиксирование захватов 78 на несущем механизме.

Перед вставлением несущего механизма 11 в штемпель 1 по фиг. 15 перекрытие на длинной узкой стороне, противоположной захватам 78, приподнимается настолько, что перекрытие по соединительному элементу, выполненному как заданное место отрыва 85, отделяется от скобы 77 и открывает доступ к штемпельной подушке 10. Однако соединительный элемент, выполненный в виде перемычки, может быть также путем сужения выполнен, например, в виде пленочного шарнира, благодаря чему перекрытие при необходимости может быть отделено от скобы путем отрыва или отрезания. Несущий механизм затем вставляют в штемпель 1, как это было описано ранее в связи с фиг. 15. На фиг. 21b показан, кроме того, детальный участок скобы 77. Перекрытие 84 выполненным в виде перемычки соединительным элементом соединено с захватом 78, который при приподнимании перекрытия 84, как описано, отрывается, соответственно, отделяется и тем самым способствует отделению перекрытия от захватов 78. Захваты 78 благодаря направляющей в зубчатых профилях 80, 81, соответственно, в направляющих профилях 86, 87, остаются соединенными с несущим механизмом 11 и таким образом способствуют удобному вставлению в штемпель 1.

Для штемпеля 1, в котором несущий механизм 11 вставляется в бункер 13, например, в штемпеле по варианту осуществления, представленному на фиг. 1-15, может также использоваться усовершенствованный несущий механизм 11, поскольку скоба 77 полностью оттягивается несущим механизмом, благодаря тому, что скоба оттягивается 89 перпендикулярно основанию 37 несущего механизма относительно зубчатых профилей 80, 81, соответственно, направляющих профилей 86, 87, как это представлено на фиг. 21а. Таким образом, действующий несущий механизм 11, как было описано перед этим, может быть вставлен в бункер 13. Благодаря этому усовершенствованному варианту осуществления создан универсальный несущий механизм, который предпочтительным образом может быть использован для выполненных различным образом штемпелей 1, при этом несущий механизм путем ряда простых манипуляций может быть приспособлен к требованиям соответствующих штемпелей. В сочетании с в данном случае скошенной кромкой 101 несущий механизм может быть также оформлен специально для различных типов штемпелей. Однако особое значение заключается в том, что только один основной тип несущего механизма может быть применен для множества различных типов штемпелей, что дает решающее преимущество в издержках производства с технологической точки зрения и прежде всего с точки зрения материально-технического обеспечения запасными частями.