Струйное печатающее устройство и способ восстановления печатающей головки - RU2497683C2

Код документа: RU2497683C2

Чертежи

Описание

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к струйному печатающему устройству, в котором операция восстановления выполняется в печатающей головке для выброса чернил, и к способу восстановления печатающей головки в струйном печатающем устройстве.

ОПИСАНИЕ ПРЕДШЕСТВУЮЩЕГО УРОВНЯ ТЕХНИКИ

Известно, что в печатающем устройстве струйного типа выполнялась операция восстановления с помощью средств очистки, чтобы сдерживать ухудшение качества печатаемого изображения, в то же время поддерживая благоприятный выброс чернил через отверстие выброса в печатающей головке. В качестве струйного печатающего устройства, в котором выполняется операция восстановления с помощью средств очистки, имеется устройство, в котором при контролируемых условиях измеряется время, чтобы выполнять очистку на основании измеренного времени. Измеряемое время включает в себя, как раскрыто в японской выложенной публикации № 2000-289229, например, суммарное время печати, в течение которого выполняется печать, в то время когда печатающая головка не покрыта, время, прошедшее с предыдущей операции восстановления, и время покрытия, в течение которого покрытие непрерывно выполняется после завершения печати, например. На основании этих измеренных времен обращаются к таблице, чтобы настроить уровень операции восстановления. Посредством выполнения операции восстановления, как описано выше, печатающее устройство выполнено так, чтобы сдерживать излишнюю операцию восстановления, чтобы предотвратить нагрузку на пользователя.

Посредством выполнения операции восстановления во времени, как описано выше, возможно уменьшить повышенную вязкость чернил из-за испарения воды в чернилах из отверстия выброса печатающей головки. Однако в случае, когда струйное печатающее устройство находится в среде, в которой пыль, такая как бумажная пыль, легко прикрепляется к отверстию выброса в печатающей головке, струйное печатающее устройство не может решить такую проблему. Следовательно, может быть недостаточно выполнять операцию восстановления, как описано выше, в которой время измеряется при контролируемых условиях, чтобы выполнять операцию восстановления на основании измеренного времени.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Ввиду вышеописанной ситуации, целью настоящего изобретения является предоставление струйного печатающего устройства, согласно которому, когда струйное печатающее устройство находится в среде, в которой пыль, такая как бумажная пыль, легко прикрепляется к отверстию выброса в печатающей головке, печатающая головка подвергается операции восстановления в зависимости от уровня прикрепленной пыли и способа ее восстановления.

Согласно аспекту настоящего изобретения, предоставлено струйное печатающее устройство, содержащее: печатающую головку, которая может выбрасывать чернила; блок транспортировки для транспортировки носителя печати вдоль пути транспортировки, проходящего положение печати, в котором печать может выполняться на носителе печати печатающей головкой; резак, который может разрезать носитель печати; блок восстановления для выполнения операции восстановления печатающей головки и блок управления для управления операцией восстановления, выполняемой блоком восстановления на основании числа прохождений, которое является количеством раз, которое разрезанная часть носителя печати, разрезанная резаком, проходит положение печати.

Согласно аспекту настоящего изобретения предоставляется способ восстановления печатающей головки в струйном печатающем устройстве, включающем в себя печатающую головку, через которую могут выбрасываться чернила, и блок восстановления для выполнения операции восстановления печатающей головки, содержащий: этап транспортировки носителя печати вдоль пути транспортировки, проходящего положение печати, в котором печать может выполнятся на носителе печати печатающей головкой; этап разрезания носителя печати резаком; и этап управления операцией восстановления, выполняемой блоком восстановления на основании числа прохождений, которое является количеством раз, которое отрезанная часть носителя печати, отрезанная резаком, проходит положение печати.

Согласно настоящему изобретению печатающая головка может подвергаться операции восстановления во времени, зависящем от легкости прилипания пыли (например, бумажной пыли) к краю отверстия выброса в печатающей головке. Таким образом, выброс печати может ухудшаться из-за влияния прикрепленной пыли (например, бумажной пыли). Это впоследствии может поддерживать высокое качество печатаемого изображения, печатаемого струйным печатающим устройством.

Дополнительные признаки настоящего изобретения станут очевидными из последующего описания примерных вариантов осуществления (со ссылкой на прилагаемые чертежи).

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фиг.1 - вид в поперечном разрезе, схематически иллюстрирующий внутреннюю конфигурацию струйного печатающего устройства согласно первому варианту осуществления настоящего изобретения;

Фиг.2 - вид в поперечном разрезе, схематически иллюстрирующий путь транспортировки листа, который используется при односторонней печати струйным печатающим устройством согласно фиг.1;

Фиг.3 - вид в поперечном разрезе, схематически иллюстрирующий путь транспортировки листа, который используется при двусторонней печати струйным печатающим устройством согласно фиг.1;

Фиг.4 - вид в перспективе, иллюстрирующий механизм очистки, который выполняет операцию восстановления печатающей головки струйного печатающего устройства согласно фиг.1, в котором печатающая головка находится в контакте с крышкой;

Фиг.5 - вид в перспективе, иллюстрирующий механизм очистки, который выполняет операцию восстановления печатающей головки струйного печатающего устройства согласно фиг.1, в котором печатающая головка отделена от крышки и печатающая головка не прикреплена к крышке;

Фиг.6 - развернутое изображение в перспективе, иллюстрирующее блок всасывающего очистителя механизма очистки согласно фиг.4 и фиг.5;

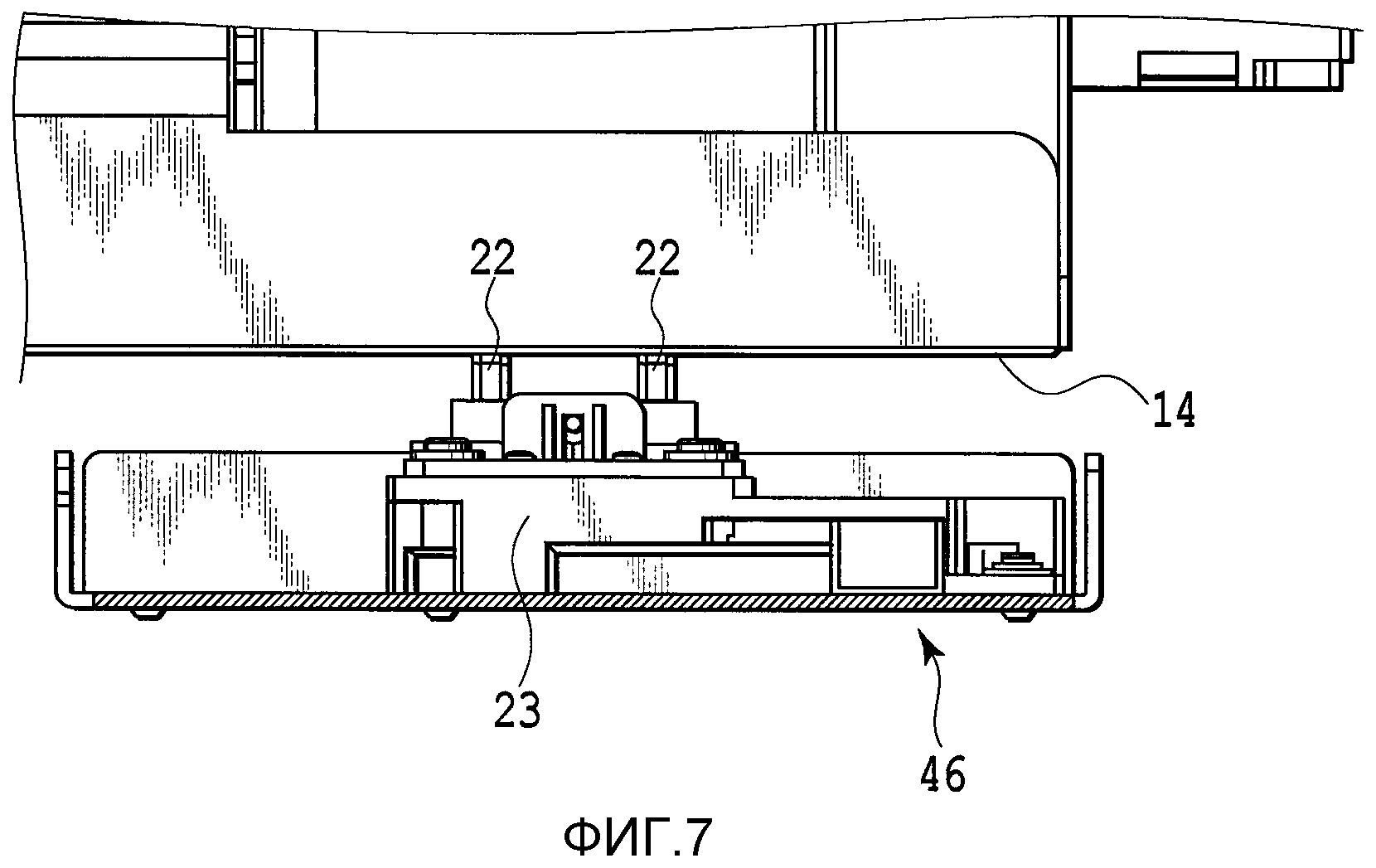

Фиг.7 - вид сбоку, иллюстрирующий, как блок всасывающего очистителя фиг.6 контактирует с печатающей головкой;

Фиг.8 - структурная схема, иллюстрирующая конфигурацию системы управления струйного печатающего устройства согласно фиг.1;

Фиг.9 - блок-схема последовательности операций, иллюстрирующая последовательность операций управления временем, в которое выполняется операция восстановления печатающей головки, когда струйное печатающее устройство согласно фиг.1 выполняет одностороннюю печать;

Фиг.10 - блок-схема последовательности операций, иллюстрирующая последовательность операций управления временем, в которое выполняется операция восстановления печатающей головки, когда струйное печатающее устройство согласно второму варианту осуществления настоящего изобретения выполняет двустороннюю печать при печати на обратной стороне;

Фиг.11 - блок-схема последовательности операций, иллюстрирующая последовательность операций управления временем, в которое операция восстановления печатающей головки выполняется струйным печатающим устройством согласно третьему варианту осуществления настоящего изобретения;

Фиг.12 - таблица, которая используется, когда время, в которое выполняется операция восстановления печатающей головки, управляется на основании последовательности операций согласно фиг.11, и которая показывает связь между суммарным числом разрезаний и числом прохождений положения печати, в качестве порогового значения; и

Фиг.13 - блок-схема последовательности операций, иллюстрирующая последовательность операций управления временем, в которое операция восстановления печатающей головки выполняется струйным печатающим устройством согласно четвертому варианту осуществления настоящего изобретения.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

В следующей части описывается вариант осуществления настоящего изобретения со ссылкой на сопроводительные чертежи.

ПЕРВЫЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ

Струйное печатающее устройство этого варианта осуществления, в котором используется непрерывный лист, функционирующий в качестве носителя печати и смотанный в виде рулона, является иллюстративным принтером высокоскоростной линии, и которое может обеспечивать как одностороннюю печать, так и двустороннюю печать. Например, данное струйное печатающее устройство подходит для применения, в котором требуется выполнять большое количество печати, например, на фабрике печати. Фиг.1 - вид в поперечном разрезе, схематически иллюстрирующий внутреннюю конфигурацию устройства 100 струйной печати. Струйное печатающее устройство 100 включает в себя следующие соответствующие блоки: часть 1 подачи листа; часть 2 разгибания; часть 3 коррекции позиционного отклонения; часть 4 печати; часть 5 проверки, часть 6 резака; часть 7 печати информации; часть 8 сушки; устройство 9 наматывания листа; часть 10 выводной транспортировки; часть 11 сортировки; выводной лоток 12; и часть 13 управления. Лист транспортируется блоком транспортировки, состоящим из пары роликов и ремня, вдоль пути транспортировки листа (который будет описан ниже), и подвергается обработкам соответствующими блоками. В этом варианте осуществления лист является рулонной бумагой. Рулонная бумага обеспечивается посредством наматывания в положении рулона, и один из ее краев транспортируется в направлениях A1 и B1.

Часть 1 подачи листа является блоком, который вмещает рулонную бумагу из непрерывного листа, смотанного в виде рулона, и который подает один из концов листа в часть 4 печати. Часть 1 подачи листа выполнена так, чтобы вмещать два бумажных рулона R1 и R2. Часть 1 подачи листа выполнена так, чтобы избирательно подавать лист одного из двух бумажных рулонов R1 и R2 в направлении, показанном стрелой A1, чтобы подавать лист в расположенное далее по ходу положение печати. Количество бумажных рулонов, которое может помещаться в части 1 подачи листа, не ограничивается двумя. Таким образом, в ней также могут храниться один бумажный рулон, или три или более бумажных рулонов. Часть 2 разгибания является блоком для уменьшения закручивания (искривления) листа, подаваемого из части 1 подачи листа. Часть 2 разгибания выполнена таким образом, чтобы соответствующие пути L1 и L2 прохода листов (которые будут описаны позже) имели два прижимных ролика P1 и P2 и два прижимных ролика P2 и P3, соответствующих одному ведущему ролику r1, которые используются, чтобы придавать листу искривление, противоположное направлению закручивания изгиба листа. Таким образом, лист изгибается, чтобы скорректировать изгиб листа. Посредством пропускания листа между роликами для коррекции, изгиб листа уменьшается. Лист, прошедший через часть 2 разгибания, транспортируется в направлении, показанном стрелкой B1. Часть 3 коррекции позиционного отклонения является блоком, который корректирует позиционное отклонение листа, прошедшего через часть 2 разгибания (наклон в назначенном направлении, вдоль которого должен следовать лист). Зажимая один из концов листа, который используется в качестве опоры, в направляющей, позиционное отклонение листа корректируется.

Часть 4 печати является блоком, который формирует изображение на листе посредством выброса чернил из печатающей головки 14 на лист, транспортируемый в направлении, показанном стрелкой B1. Часть 4 печати также включает в себя множество транспортировочных роликов 4a для транспортировки листа. Часть 4 печати содержит печатающую головку 14 для выброса чернил через отверстие выброса. Печатающая головка 14 включает в себя множество отверстий выброса, через которые могут выбрасываться чернила. Множество отверстий выброса составляет массив отверстий выброса. Массив отверстий выброса сформирован в направлении, пересекающем направление, вдоль которого транспортируется лист (направлении, перпендикулярном направлению транспортировки листа в случае данного примера). Печатающая головка 14 данного варианта осуществления является печатающей головкой линейного типа, в которой массивы отверстий выброса струйного типа сформированы, с тем чтобы покрывать максимальную ширину листа, который должен использоваться. Печатающая головка 14 выполнена таким образом, что множество чипов расположены, чтобы являться параллельными друг другу в направлении транспортировки листа. В данном примере печатающая головка 14 включает в себя семь печатающих головок, соответствующих голубому (C), пурпурному (M), желтому (Y), светло-голубому (LC), светло-желтому (LM), серому (G) и черному (K). Количество цвета(ов) и количество печатающих головок не ограничено семью. Способ струйной печати может являться, например, способом, использующим элемент электротеплового преобразователя (нагреватель), способом, использующим пьезоэлектрический элемент, способом, использующим электростатический элемент, или способом, использующим элемент микроэлектромеханической системы (MEMS), например. Когда используется нагреватель, тепло, формируемое нагревателем, используется, чтобы вспенить чернила, с тем чтобы энергия их вспенивания могла использоваться для выброса чернил через отверстие выброса. Чернила соответствующих цветов подаются из чернильных контейнеров через чернильные трубки в печатающую головку 14.

Часть 5 проверки является блоком, который оптически считывает проверочный рисунок или изображение, напечатанное на листе посредством части 4 печати, чтобы проверить состояние отверстия выброса печатающей головки, состояние транспортировки листа или положение изображения, например. Часть 6 резака (блок резака) является блоком, который включает в себя резак 6a для разрезания листа, с тем чтобы лист, в качестве носителя печати, на котором производится печать, мог разрезаться, чтобы иметь заданную длину. Резак 6a предусмотрен в положении 6c операции разрезания вдоль пути транспортировки листа. Часть 6 резака также включает в себя множество транспортировочных роликов 6b для отправки листа на следующий этап. Часть 7 печати информации является блоком, который печатает на обратной стороне отрезанного листа информацию печати (например, серийный номер печати, дату). Часть 8 сушки является блоком, который нагревает лист, на котором была произведена печать частью 4 печати и который был разрезан, чтобы высушить нанесенные чернила в течение короткого времени. Для того, чтобы отправить лист на следующий этап, часть 8 сушки включает в себя транспортировочный ремень 8a, который намотан вокруг транспортировочного ролика 8b. В данном варианте осуществления часть 6 резака предусмотрена на стороне, расположенной далее в направлении, показанном стрелкой B1, относительно положения 4b печати, с тем чтобы быть способной разрезать часть рулонной бумаги, расположенную на стороне, расположенной далее в направлении, показанном стрелкой B1, относительно положения 4b печати.

Устройство 9 наматывания листов является блоком, который временно наматывает, перед двусторонней печатью, лист, который уже был подвергнут печати на верхней стороне. Устройство 9 наматывания листов (часть переворачивания) включает в себя намоточный барабан 20, который вращается, чтобы намотать лист. Двусторонняя печать осуществляется способом, описанным ниже. Конкретно, изображения, соответствующие заданному количеству разрезанных листов, печатаются на верхней поверхности листа (печать на верхней стороне). Затем часть 6 резака отрезает задний конец области печати изображений, соответствующих заданному количеству разрезанных листов. Лист, имеющий длину заданного количества разрезанных листов, является непрерывным листом, который еще не разрезан на отдельные разрезанные листы, который также может упоминаться как непрерывный лист. Этот непрерывный лист транспортируется вдоль пути L3 транспортировки в направлении, показанном стрелкой C, и временно наматывается намоточным барабаном 20. После того, как непрерывный лист намотан вокруг намоточного барабана 20, намоточный барабан 20 вращается в противоположном направлении, и непрерывный лист транспортируется вдоль пути L2 транспортировки в направлении, показанном стрелкой D. Затем лист подается в часть 2 разгибания и вновь отправляется в часть 4 печати. В этот момент времени верхняя и обратная стороны непрерывного листа перевернуты. Таким образом, обратная сторона листа может подвергаться печати посредством части 4 печати. Более конкретное функционирование для двусторонней печати будет описано позже. Как описано выше, струйное печатающее устройство 100 содержит устройство 9 наматывания листов, которое функционирует, чтобы поменять местами верхнюю поверхность и обратную поверхность непрерывного листа, с тем чтобы обратная сторона могла быть подвергнута печати.

Часть 10 выводной транспортировки является блоком, который транспортирует подвергнутый печати разрезанный лист вдоль пути L4 транспортировки в направлении, показанном стрелкой E, в часть 11 сортировки. Часть 11 сортировки является блоком, который сортирует, как требуется, подвергнутый печати разрезанный лист в другой разгрузочный лоток 12 на основании группы, в которую выводится лист, и выводит лист. Часть 13 управления является блоком, который управляет соответствующими частями всего печатающего устройства. Часть 13 управления содержит контроллер 15, включающий в себя центральный процессор (CPU), память и различные интерфейсы ввода/вывода (I/O), а также источник питания. Функционирование печатающего устройства управляется на основании команд из внешней машины 16 (например, главного компьютера), который подключен к контроллеру 15 или который подключен к контроллеру 15 через интерфейс I/O.

Далее, в следующем разделе будет описано функционирование струйного печатающего устройства во время операции печати. Струйное печатающее устройство 100 этого варианта осуществления может осуществлять одностороннюю печать для печати только на одной стороне рулонной бумаги, и двустороннюю печать для печати на обеих из верхней поверхности и обратной поверхности рулонной бумаги. Так как для односторонней печати и двусторонней печати требуются различные пути прохождения листа и различные операции струйного печатающего устройства, в следующем разделе будут описываться операции печати односторонней печати и двусторонней печати, соответственно.

Фиг.2 иллюстрирует функционирование струйного печатающего устройства для односторонней печати. Фиг.2 показывает путь транспортировки листа, вдоль которого лист подается из части 1 подачи листа, подвергается печати и выводится в выводной лоток 12. Лист подается из части 1 подачи листа через путь L1 транспортировки и впоследствии подвергается обработкам частью 2 разгибания и частью 3 коррекции позиционного отклонения, соответственно. Затем лист транспортируется в направлении, показанном стрелкой B1. Затем верхняя поверхность листа подвергается печати посредством части 4 печати. Подвергнутый печати лист отправляется через часть 5 проверки в часть 6 резака, с помощью которого лист разрезается на отдельные разрезанные листы, имеющие заданную единичную длину. Если требуется, информация печати печатается на обратных сторонах разрезанных листов посредством части 7 печати информации. Затем подвергнутые печати разрезанные листы отдельно транспортируются в часть 8 сушки и сушатся. После этого разрезанные листы отправляются через часть 10 выводной транспортировки и транспортируются вдоль пути L4 транспортировки в направлении, показанном стрелкой E. Затем разрезанные листы последовательно выводятся и накапливаются в лотках 12 части 11 сортировки.

Фиг.3 иллюстрирует функционирование двусторонней печати. Фиг.3 показывает путь транспортировки листа для двусторонней печати. Лист, подаваемый из части 1 подачи листа, подвергается непрерывной печати на верхней поверхности листа с изображениями, соответствующими заданному количеству разрезанных листов. После того, как изображения, соответствующие заданному количеству разрезанных листов, непрерывно печатаются на верхней поверхности листа, часть 6 резака разрезает задний конец области печати изображений, соответствующих заданному количеству разрезанных листов. Конкретно, в момент времени, в который печать на верхней поверхности завершена, часть 6 резака не разрезает лист на отдельные разрезанные листы, а вместо этого разрезает лист на непрерывный лист, имеющий длину, соответствующую заданному количеству разрезанных листов. Непрерывный лист один раз транспортируется вдоль пути L3 транспортировки и затем наматывается намоточным барабаном 20.

Передний конец непрерывного листа наматывается вокруг намоточного барабана 20. Затем задний конец листа возвращается вдоль пути L2 транспортировки в часть 2 разгибания. В результате непрерывный лист, на верхней поверхности которого были напечатаны изображения, переворачивается, чтобы иметь перевернутый верх и обратные стороны. Затем перевернутый лист подвергается обработкам частью 2 разгибания и частью 3 коррекции позиционного отклонения. Затем лист подвергается печати на обратной стороне посредством части 4 печати. Таким образом, непрерывный лист сначала подвергается последовательности печати на верхней стороне, а затем последовательности печати на обратной стороне. Во время печати на обратной стороне, чтобы вновь принять непрерывный лист, верхняя сторона которого уже подвергнута печати, никакой лист не должен находиться вдоль пути транспортировки листа от части 2 разгибания до части 6 резака. Таким образом, лист, отрезанный от непрерывного листа и оставленный в части 5 проверки, части 4 печати, части 3 коррекции позиционного отклонения и части 4 разгибания, повторно наматывается на часть 1 подачи листа через путь L1 транспортировки вдоль направления, показанного стрелкой B2, и направления, показанного стрелкой A2 (операция возвращения).

Как описано выше, струйное печатающее устройство 100 данного варианта осуществления может предоставить операцию подачи, в которой лист подается блоком транспортировки из части 1 подачи листа через положение 4b печати в положение 6c операции разрезания. Струйное печатающее устройство 100 данного варианта осуществления также может предоставить операцию возвращения, в которой часть листа, расположенная между положением 6c операции разрезания и частью 1 подачи листа, возвращается в часть 1 подачи листа.

Непрерывный лист, в котором была выполнена операция сушки чернил на верхней поверхности листа посредством части 8 сушки, подается не по пути L4 транспортировки части 10 выводной транспортировки, а по пути L3 транспортировки устройства 9 наматывания листов. Передний конец непрерывного листа подается в устройство 9 наматывания листов вдоль пути L3 транспортировки вокруг намоточного барабана 20, вращающегося в прямом направлении (направление против часовой стрелки на чертеже). Затем весь непрерывный лист, включая задний конец, наматывается вокруг устройства 9 наматывания листов.

После этого намоточный барабан 20 устройства 9 наматывания листов вращается в обратном направлении относительно направления, вдоль которого непрерывный лист был намотан (направление по часовой стрелке на чертеже). Задний конец намотанного непрерывного листа (который является передним концом, когда лист загружен) отправляется вдоль пути L2 транспортировки в часть 2 разгибания. Часть 2 разгибания подвергает лист коррекции изгиба в обратном направлении относительно направления при печати на верхней стороне. Причина состоит в том, что непрерывный лист наматывается вокруг намоточного барабана 20, когда верхняя сторона и обратная сторона перевернуты по сравнению с рулоном в части 1 подачи листа, и, таким образом, изогнут в обратном направлении. После этого непрерывный лист отправляется через часть 3 коррекции позиционного отклонения в часть 4 печати, где обратная сторона непрерывного листа подвергается печати. Затем лист с подвергнутой печати обратной стороной транспортируется через часть 5 проверки в часть 6 резака. Затем непрерывный лист разрезается частью 6 резака на отдельные листы, имеющие размер, как конечный подвергнутый печати лист, имеющий заданную единичную длину. Так как обе стороны разрезанных листов уже подвергнуты печати, печать частью 7 печати информации не выполняется. Затем отдельные разрезанные листы один за одним транспортируются в часть 8 сушки и последовательно разгружаются через часть 10 выводной транспортировки в лоток 12 в части 11 сортировки и накапливаются в лотке 12.

В этом варианте осуществления часть 6 резака предусмотрена на расположенной далее стороне в направлении, показанном стрелкой B1, относительно положения печати, в котором носитель печати подвергается печати посредством печатающей головки. Как описано выше, часть 1 подачи листа повторно наматывает любую часть листа, оставшуюся в части 5 проверки, части 4 печати, части 3 коррекции позиционного отклонения и части 2 разгибания, в результате операции разрезания непрерывного листа при операции двусторонней печати. Похожим образом, лист после завершения последовательности операций односторонней печати, разрезания и оставленный в части 5 проверки, части 4 печати, части 3 коррекции позиционного отклонения и части 2 разгибания может повторно наматываться на часть 1 подачи листа. Операция повторного наматывания, как описано выше, выполняется посредством возвращения разрезанной части на переднем конце рулонной бумаги, разрезанной частью резака, через положение 4b печати в направлении, показанном стрелкой B2 в положение рулона. Как описано выше, разрезанная часть в переднем конце рулонной бумаги возвращается в положение S1 рулона. Таким образом, последующая односторонняя печать и двусторонняя печать могут выполняться посредством эффективного использования области, близкой к переднему концу рулонной бумаги, для операции печати. Это впоследствии может предотвратить ситуацию, когда часть, близкая к переднему концу рулонной бумаги, не используется для печати и, таким образом, потребляется неэкономно, следовательно увеличивая часть рулонной бумаги, которая может использоваться для печати. Таким образом, рулонная бумага может использоваться более эффективно, и, следовательно, величина потребления рулонной бумаги может быть уменьшена, таким образом, минимизируя издержки функционирования струйного печатающего устройства. Более того, вышеописанная конфигурация может уменьшить часть рулонной бумаги, которая неэкономно выводится, таким образом, предоставляя благоприятное для окружающей среды струйное печатающее устройство. Если передний конец рулонной бумаги не наматывается повторно в положение рулона, часть стороны переднего края рулонной бумаги, более близкая к переднему краю в направлении, показанном стрелкой B1, чем положение 4b, будет транспортироваться далее по ходу в сторону без подвергания печати в положении печати 4b. Таким образом, часть стороны переднего края рулонной бумаги выводится наружу из печатающего устройства без использования для операции печати, таким образом, пропорционально вызывая неэкономное потребление рулонной бумаги.

В данном варианте осуществления отрезанная часть на переднем конце рулонной бумаги, разрезанная частью 6 резака, возвращается через положение 4b печати в положение S1 рулона. Однако настоящее изобретение не ограничено этим. Конкретно, отрезанная часть на переднем конце рулонной бумаги, разрезанная частью 6 резака, не обязательно должна возвращаться в положение S1 рулона, поскольку отрезанная часть транспортируется в положение, более близкое к направлению, показанному стрелкой B2 (расположенная ранее по ходу сторона), чем положение 4b печати, в котором чернила выбрасываются через печатающую головку. В качестве альтернативы, лист, отрезанный частью 6 резака и оставленный в части 5 проверки, части 4 печати, части 3 коррекции позиционного отклонения и части 2 разгибания, может возвращаться в положение между положением S1 рулона и положением 4b печати.

Фиг.4 и фиг.5 - вид в перспективе, иллюстрирующий подробную конфигурацию механизма 21 очистки. Фиг.4 иллюстрирует состояние (во время операции восстановления), в котором механизм 21 очистки содержит на себе печатающую головку 14. Фиг.5 иллюстрирует состояние, в котором печатающая головка не помещена в механизме 21 очистки. Механизм 21 очистки включает в себя крышку 51 и позиционирующий элемент 71. Когда печатающая головка 14 подвергается операции восстановления, печатающая головка 14 перемещается в положение, соответствующее механизму 21 очистки, и подвергается операции восстановления, чтобы поддерживать благоприятное состояние выброса чернил из отверстия выброса печатающей головки 14.

Механизм 21 очистки включает в себя: блок 46 всасывающего очистителя (блок восстановления, всасывающий блок) для удаления вещества, прикрепленного к поверхности отверстия выброса печатающей головки 14; механизм перемещения для перемещения блока 46 всасывающего очистителя вдоль направления очистки; и каркас 47 для поддержки этих элементов в объединенном состоянии. Блок 46 всасывающего очистителя является подвижным блоком, содержащим два всасывающих отверстия, которые будут описаны позже. Блок 46 всасывающего очистителя выполняет операцию восстановления посредством очищения пыли, в то же время всасывая пыль, когда пыль (например, бумажная пыль) находится в части формирования отверстия выброса, в котором сформировано отверстие выброса, в печатающей головке. Механизм перемещения приводится в движение источником привода, чтобы перемещать блок 46 всасывающего очистителя, направляемый и поддерживаемый двумя валами 45 в направлении, вдоль которого проходит массив отверстий выброса. Источник привода содержит приводной электродвигатель 41 и редукторы 42 и 43 и вращает приводной вал 37. Вращение приводного вала 37 передается ремнем 44 и роликом, чтобы таким образом переместить блок 46 всасывающего очистителя. Блок 46 всасывающего очистителя функционирует, как будет описано ниже, чтобы всасывать вещество, прикрепленное к поверхности отверстия выброса печатающей головки 14, через всасывающее отверстие, и в то же время очищает печатающую головку 14, чтобы таким образом удалить прикрепленное вещество.

На фиг.5 крышка 51 поддерживается держателем 52 крышки. Держатель 52 крышки смещается пружиной в направлении, вертикальном к поверхности отверстия выброса печатающей головки 14, и может перемещаться против пружины. В то время как каркас 47 находится в покрытом положении, печатающая головка перемещается в направлении, вертикальном к поверхности отверстия выброса, чтобы войти в контакт, и отделяется от крышки 51. Путем покрытия поверхности отверстия выброса посредством предоставления возможности крышке 51 контактировать с поверхностью печатающей головки, отверстие выброса защищается от высыхания.

Позиционирующий элемент 71 функционирует, во время операции восстановления и покрытия, чтобы находиться в контакте с позиционирующим элементом со стороны печатающей головки, обеспеченном в держателе головки, чтобы таким образом определять позиционную связь между печатающей головкой 14 и механизмом 21 очистки. Фиг.6 - вид в перспективе, иллюстрирующий конфигурацию блока 46 всасывающего очистителя. Блок 46 всасывающего очистителя включает в себя два всасывающих отверстия 22, с тем чтобы соответствовать двум массивам отверстий выброса.

Два всасывающих отверстия 22 сконфигурированы, в плоскости, включающей в себя всасывающие отверстия 22, и в направлении, перпендикулярном направлению сканирования блока 46 всасывающего очистителя, чтобы иметь в значительной степени тот же интервал, что и интервал между двумя массивами отверстий выброса в печатающей головке 14. Два всасывающих отверстия 22 также выполнены так, в направлении сканирования блока 46 всасывающего очистителя, чтобы иметь в значительной степени такой же промежуток, как и промежуток (заданное расстояние) между двумя соседними чипами в печатающей головке 14. Всасывающее отверстие 22 поддерживается держателем 23 всасывающего отверстия. Держатель 23 всасывающего отверстия смещается пружиной 25, в качестве упругого тела, в направлении, вертикальном к поверхности отверстия выброса печатающей головки 14. Конкретно, всасывающая часть 26, включающая в себя всасывающее отверстие 22, может перемещаться против пружины, чтобы перемещаться в направлении, перпендикулярном поверхности отверстия выброса. Другими словами, держатель 23 всасывающего отверстия поддерживается механизмом перемещения, который может прямо перемещаться в направлении интервала поверхности отверстия выброса и носителя печати. Этот механизм перемещения функционирует так, чтобы поглощать движение всасывающей части 26, когда всасывающая часть 26 перемещается над закрытой чипом частью печатающей головки 14. Два всасывающих отверстия 22 соединены с трубками 24 посредством держателя 23 всасывающего отверстия. Трубки 24 соединены с блоком формирования отрицательного давления, таким как вакуумный насос. Когда блок формирования отрицательного давления приводится в действие, отрицательное давление для всасывания чернил или пыли подается во внутреннюю часть всасывающего отверстия 22.

Фиг.7 - вид сбоку, иллюстрирующий операцию восстановления механизмом очистки. Фиг.7 - вид сбоку, иллюстрирующий, как печатающая головка 14 подвергается операции восстановления посредством всасывающего отверстия 22. Когда выполняется операция восстановления, печатающая головка 14 устанавливается в такое местоположение, которое позволяет верхнему краю всасывающей части 26 находиться в контакте с поверхностью отверстия выброса печатающей головки 14. Блок 46 всасывающего очистителя также функционирует, как блок очистки, чтобы очищать поверхность формирования отверстия выброса печатающей головки, включающей отверстие выброса. Когда число прохождений, когда отрезанная часть листа проходит положение 4b печати, равняется или превосходит пороговое значение, блок 46 всасывающего очистителя очищает поверхность формирования отверстия выброса. Когда выполняется операция восстановления, блок 46 всасывающего очистителя перемещается вдоль направления, вдоль которого проходит массив отверстий выброса, в то же время позволяя блоку формирования отрицательного давления формировать отрицательное давление в всасывающем отверстии 22. В результате, во время использования отрицательного давления, чтобы всасывать чернила или пыль, прикрепленные к краю отверстия выброса, через всасывающее отверстие 22, чернила или пыль могут удаляться из печатающей головки 14. Как описано выше, операция восстановления выполняется блоком 46 всасывающего очистителя, в котором сформировано всасывающее отверстие 22, которое может всасывать прикрепленное вещество посредством отрицательного давления, и всасывающее отверстие 22 может сканироваться в направлении, вдоль которого проходит массив отверстий выброса в печатающей головке 14. Блок 46 всасывающего очистителя также функционирует, как всасывающий блок, который всасывает вещество, прикрепленное к поверхности формирования отверстия выброса печатающей головки, включающей отверстие выброса. Когда блок 46 всасывающего очистителя находится в контакте с выступом закрытой части относительно поверхности отверстия выброса печатающей головки 14 посреди движения в направлении, вдоль которого проходит массив отверстий выброса, всасывающая часть 26 толкается в направлении, перпендикулярном поверхности отверстия выброса. Как описано выше, в блоке 46 всасывающего очистителя держатель 23 всасывающего отверстия может перемещаться в направлении, перпендикулярном поверхности отверстия выброса. Таким образом, даже когда всасывающая часть 26 толкается, ее движение может быть облегчено перемещением держателя 23 всасывающего отверстия.

Операция восстановления для удаления пыли (например, бумажной пыли), прикрепленной к печатающей головке, выполняется в данном варианте осуществления посредством выполнения операции всасывания через всасывающее отверстие 22 и посредством приведения в контакт блока 46 всасывающего очистителя и печатающей головки 14, чтобы выполнить очистку посредством блока 46 всасывающего очистителя. Однако настоящее изобретение не ограничено этим. Операции восстановления, отличные от вышеописанной, также могут выполняться. Например, вместо выполнения как операции всасывания, так и операции очистки в операции восстановления, также может выполняться только одна из операции всасывания и операции очистки. Также возможна ситуация, в которой изгиб листа вызывает контакт листа и печатающей головки, и, таким образом, бумажная пыль от листа, например, прикрепляется к печатающей головке 14. Чтобы удалить пыль (например, бумажную пыль), прикрепленную к печатающей головке 14 из-за изогнутого листа, как описано выше, также может выполняться операция восстановления, такая как предварительный выброс. Когда выполняется предварительный выброс, выполняется выброс через отверстие выброса капель чернил, не влияющих на операцию печати, во время операции восстановления. В результате, пыль (например, бумажная пыль), оставшаяся в отверстии выброса, удаляется из отверстия выброса. Предварительный выброс также может выполняться посредством выброса чернил из отверстия выброса печатающей головки 14 в крышку. В качестве альтернативы, предварительный выброс также может выполняться посредством выброса чернил в положение без листа (например, пластину, транспортировочный ремень). В качестве альтернативы, операция восстановления также может выполняться посредством всасывающего восстановления, используя блок всасывающего восстановления, чтобы всасывать и выводить чернила через отверстие выброса принудительно, в то время когда отверстие выброса печатающей головки 14 покрыто крышкой. В качестве альтернативы, операция восстановления также может выполняться посредством восстановления с помощью повышения давления, чтобы использовать блок восстановления с помощью повышения давления, чтобы повышать давление на чернила в печатающей головке, чтобы таким образом вывести чернила через отверстие выброса. Также могут выполняться другие операции восстановления.

Фиг.8 иллюстрирует структурную схему, иллюстрирующую систему управления, используемую для вышеописанного струйного печатающего устройства. Буфер 61 приема струйного печатающего устройства 100 принимает от главного компьютера 60 данные для характеристик или изображений, которые должны быть напечатаны. Главный компьютер 60 принимает от струйного печатающего устройства 100 данные для подтверждения того, что данные переданы верно, или данные, показывающие состояние функционирования струйного печатающего устройства 100, и выводит их. Данные буфера 61 приема передаются в часть 63 памяти под управлением части 62 управления (центральный процессор (CPU)) и временно хранятся в оперативном запоминающем устройстве (ОЗУ, RAM).

По принятии команд от CPU 62, привод 64 двигателя каретки приводит в действие электродвигатель 65 каретки, чтобы управлять линейной кареткой 72 головки. На основании команд от CPU 62 части механизма (механические части) (например, крышка 51, блок 46 всасывающего очистителя) приводятся в действие и их функционирование управляется. На основании команд от CPU 62 привод 66 транспортировочного электродвигателя приводит в действие транспортировочный электродвигатель 67 и управляет транспортировочным роликом 73 для транспортировки носителя печати. На основании команд от CPU 62 привод 68 электродвигателя резака приводит в действие электродвигатель 69 резака и управляет резаком 74 для разрезания носителя печати, чтобы он имел заданную длину. На основании команд от CPU 62 привод 70 электродвигателя циркуляции чернил управляет электродвигателем 71 циркуляции чернил для приведения в действие циркуляционного насоса или двухпозиционного клапана. На основании команд от CPU 62 печатающая головка 14 приводится в действие управляемым образом, чтобы таким образом выполнять печать изображений и предварительный выброс.

Далее, в следующем разделе будет описываться время, в которое выполняется операция восстановления печатающей головки в струйном печатающем устройстве данного варианта осуществления. Струйное печатающее устройство 100 данного варианта осуществления имеет блок повторного наматывания для повторного наматывания, после завершения операции печати, переднего конца рулонной бумаги (конца стороны, расположенной ранее по ходу) из части 6 резака в положение S1 рулона. Посредством этого блока повторного наматывания, всякий раз, когда в струйном печатающем устройстве 100 выполняется этап печати от включения печатающего устройства до выключения источника питания печатающего устройства, выполняется операция повторного наматывания, чтобы повторно намотать отрезанную часть рулонной бумаги в положение S1 рулона после операции печати. Операция повторного наматывания позволяет отрезанной части на переднем конце рулонной бумаги проходить положение 4b печати, в котором выполняется печать посредством выброса чернил из печатающей головки. Конец отрезанной части рулонной бумаги может содержать пыль (например, бумажную пыль), прикрепленную к нему, с более высокой вероятностью, чем остальные части. Таким образом, возникает риск, что в ситуации, когда отрезанная часть проходит положение 4b печати, пыль (например, бумажная пыль), прикрепленная к отрезанной части, может перемещаться и прикрепляться к печатающей головке 14. Когда пыль (например, бумажная пыль) прикрепляется к краю отверстия выброса в печатающей головке 14, пыль нежелательно засоряет отверстие выброса, тем самым вызывая риск ситуации, в которой не может поддерживаться благоприятный выброс чернил. Даже когда пыль не засоряет отверстие выброса, возникает другой риск, когда пыль, расположенная в части отверстия выброса влияет на направление полета капель чернил, тем самым вызывая ухудшение в точности приземления выброшенных чернил. Чтобы предотвратить это, струйное печатающее устройство 100 данного варианта осуществления выполняет операцию восстановления в зависимости от числа прохождений, когда отрезанная часть рулонной бумаги прошла положение печати из-за операции повторного наматывания.

В следующем разделе будет описана операция восстановления печатающей головки в данном варианте осуществления. Операция восстановления печатающей головки выполняется в заданное время, когда выполняется односторонняя печать. Фиг.9 - блок-схема последовательности операций, используемая, когда контролируется время для выполнения операции восстановления печатающей головки 14.

Сначала операция печати начинается после приема команды печати от оператора. Когда начинается операция печати, привод 64 электродвигателя каретки приводит в действие линейную каретку головки на этапе S11, чтобы переместить печатающую головку 14. В то же время часть механизма (механическая часть) (например, крышка и очиститель) также перемещается. Во время этого печатающая головка 14 перемещается из покрытого положения, в котором поверхность формирования отверстия выброса печатающей головки покрыта крышкой, в положение печати, в котором чернила выбрасываются для печати.

Когда печатающая головка 14 перемещается в положение печати, начинается печать изображения на носителе печати посредством печатающей головки 14 на этапе S12. Во время этого привод 66 транспортировочного электродвигателя управляет транспортировочным роликом 73 для транспортировки листа, чтобы непрерывно транспортировать лист. В то же время команда от CPU 62 управляет приведением в действие печатающей головки 14.

Затем печатающая головка 14 выполняет предварительный выброс между изображений посредством выброса капель чернил, не влияющий на печать, через отверстие выброса в положение между печатаемыми изображениями, печатаемыми на непрерывно транспортируемом листе. Предварительный выброс между изображениями выполняется с целью вывода чернил, имеющих повышенную вязкость, находящихся на краю отверстия выброса в печатающей головке. Предварительный выброс, как описано выше, желательно выполнять в каждый фиксированный цикл, с тем чтобы предотвратить скопление чернил, имеющих повышенную вязкость, на отверстии выброса в печатающей головке. Предварительный выброс между изображениями выполняется в период от завершения печати, в заданной области печати до начала печати в следующей области печати. Однако когда печатается относительно крупное изображение, может возникнуть ситуация, в которой печать изображения требует много времени, что вызывает длинный интервал между предварительными выбросами между изображениями. Таким образом, интервал между предварительными выбросами между изображениями нежелательно превышает фиксированное время, тем самым вызывая вероятность скопления чернил, имеющих повышенную вязкость, на краю отверстия выброса в печатающей головке. Чтобы предотвратить это, когда предварительный выброс, выполняемый между изображениями между операциями печати печатаемого изображения в заданной области, не может обеспечить достаточную частоту предварительного выброса, предварительный выброс между изображениями также может комбинироваться с предварительным выводом бумаги для подвергания печатаемого изображения обработке восстановления выброса. Когда предварительный выброс не требуется, то как предварительный выброс между изображениями, так и предварительный вывод бумаги также может быть пропущен.

Когда изображение печатается на рулонной бумаге, проверочный рисунок и изображение, напечатанное на листе, оптически считывается. После этого привод 68 электродвигателя резака на этапе S13 приводит в действие электродвигатель 69 резака на основании команды от CPU 62. В результате лезвие резака перемещается, чтобы разрезать подвергнутую печати рулонную бумагу, чтобы она имела заданную длину (этап разрезания). Разрезанные листы транспортируются прямо и подвергаются этапу сушки. Затем листы последовательно транспортируются в лотки части сортировки. Привод 66 транспортировочного электродвигателя на этапе S14 управляет транспортировочным электродвигателем 67 для транспортировки разрезанных листов. Затем непрерывная транспортировка разрезанных листов завершается, тем самым завершая печать изображения.

После последовательности этапов печати изображений рулонная бумага, продолжающаяся от положения рулона до положения разрезания, после разрезания повторно наматывается на изначальную часть 1 подачи листов на этапе S15 (операция повторного наматывания). Затем, на этапе S16, количество операций повторного наматывания подсчитывается, чтобы определить, надо или не надо подвергать печатающую головку операции восстановления. Как описано выше, в данном варианте осуществления количество операций повторного наматывания подсчитывается, в качестве числа, показывающего приблизительное количество раз, которое отрезанная часть на переднем конце рулонной бумаги проходит положение печати. Когда количество раз, которое отрезанная часть в переднем краю носителя печати проходит положение печати во время операции повторного наматывания, равняется или превосходит заданное пороговое значение, печатающее устройство управляется, с тем чтобы печатающая головка подверглась операции восстановления на этапе S17. В данном варианте осуществления пороговое значение для числа операций повторных наматываний составляет 10. При операции восстановления, чтобы удалить бумажную пыль, прикрепленную к отверстию выброса печатающей головки, используется всасывающий очиститель, чтобы очистить часть, включающую отверстие выброса, при этом осуществляя всасывание этой части.

Как описано выше, когда число операций повторного наматывания равняется или превосходит заданное пороговое значение, печатающая головка 14 подвергается операции восстановления (этап восстановления). В данном варианте осуществления вместо числа прохождений, которое разрезанная часть в переднем краю рулонной бумаги, разрезанной частью 6 резака, проходит положение печати, используется число раз, в которое выполняется операция повторного наматывания. Во время этого CPU 62 функционирует, как блок управления, чтобы управлять блоком 46 всасывающего очистителя, с тем чтобы печатающая головка 14 подвергалась операции восстановления. Число раз, которое выполняется операцией восстановления, сбрасывается на ноль всякий раз, когда число раз равняется или превышает пороговое значение. Конкретно, значение числа прохождений сбрасывается на ноль всякий раз, когда значение числа равняется или превышает пороговое значение.

В данном варианте осуществления, когда число раз, при котором выполняется операция восстановления, равняется или превосходит пороговое значение, выполняется операция восстановления. Во время операции повторного наматывания передний конец листа в направлении B1 возвращается в часть 1 подачи листа, проходит положение 4b печати, а также проходит положение 4b печати, когда лист последовательно подается в направлении B1, чтобы опять выполнить печать. Таким образом, операция повторного наматывания на самом деле означает, что отрезанная часть листа проходит положение 4b печати два раза. Таким образом, может использоваться конфигурация, в которой, всякий раз, когда операция восстановления выполняется один раз, засчитывается два числа прохождений, и реальное число прохождений для положения 4b печати, которое передний край листа в направлении B1 проходит положение 4b печати, сравнивается с пороговым значением. Как описано выше, число раз, которое отрезанная часть листа на самом деле проходит положение 4b печати, может быть посчитано, и операция восстановления может выполняться на основании посчитанного числа. Как описано выше, число прохождений, показывающее число раз, которое отрезанная часть листа проходит положение 4b печати, также может быть посчитано, с тем чтобы включать в себя число раз, которое отрезанная часть листа проходит положение 4b печати, когда лист подается в направлении B1.

Во время операции повторного наматывания передний конец отрезанного листа, остающийся в направлении B1 в части 5 проверки, части 4 печати, части 3 коррекции позиционного отклонения и части 2 разгибания, проходит положение 4b печати при условиях, при которых небольшое время прошло со времени операции отрезания листа. Таким образом, существует вероятность, что относительно большое количество бумажной пыли прикреплено к печатающей головке 14. Таким образом, лист, проходящий положение 4b печати сразу после операции повторного наматывания, может являться проблемой. Таким образом, если прохождение листом положения 4b печати сразу после операции повторного наматывания является проблемой, в частности, может считаться только количество операций повторного наматывания, и операция восстановления может выполняться на основании посчитанного значения.

На этапе S18 привод 64 электродвигателя каретки приводит в действие часть 65 механизма (механическую часть) (например, линейную головную каретку, крышку и очиститель), чтобы переместить печатающую головку 14 после операции печати или восстановления из положения печати в покрытое положение. Затем последовательность операций печати завершается.

Как описано выше, в данном варианте осуществления обращается внимание на число раз, которое отрезанная часть на переднем конце рулонной бумаги проходит положение печати. Время операции восстановления управляется, с тем чтобы она выполнялась, когда вышеупомянутое число равняется или превышает пороговое значение. Это впоследствии может сдержать ситуацию, когда бумажная пыль, прикрепленная к краю отверстия выброса в печатающей головке 14, засоряет отверстие выброса. Это впоследствии может сдержать ситуацию, когда пыль (например, бумажная пыль), прикрепленная к краю отверстия выброса, вызывает ухудшение качества печатаемого изображения, тем самым поддерживая высокое качество печатаемого изображения. Так как ухудшение качества печатаемого изображения из-за пыли (например, бумажной пыли), прикрепленной к печатающей головке 14, может быть сдержано, может быть сдержана ситуация, в которой последующее оптическое детектирование печатаемого изображения показывает, что качество печатаемого изображения не достигает фиксированного уровня. Это впоследствии может предотвратить ситуацию, в которой качество печатаемого изображения определяется как не достигшее фиксированного уровня, что приводит к уничтожению носителя печати. Таким образом, количество уничтожений таких листов может быть уменьшено, таким образом, уменьшая количество бумажной пыли.

ВТОРОЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ

Далее, в следующем разделе будет описываться второй вариант осуществления настоящего изобретения. Следует отметить, что части, совпадающие с частями первого варианта осуществления, обозначены теми же ссылочными числами, и будут описаны только разные части. Второй вариант осуществления отличается от первого варианта осуществления тем, что струйное печатающее устройство 100 выполняет двустороннюю печать. В следующем разделе будет описываться время операции восстановления печатающей головки, которая выполняется в струйном печатающем устройстве 100, которое выполняет двустороннюю печать.

Фиг.10 - блок-схема последовательности операций, показывающая время, в которое печатающая головка 14 подвергается операции восстановления, когда обратная сторона подвергается печати при двусторонней печати. Время для печати на верхней стороне является таким же, как и время в первом варианте осуществления, и, следовательно, не будет описано в дальнейшем. Таким образом, блок-схема последовательности операций на фиг.10 начинается со времени после завершения печати на верхней стороне и во время начала печати на обратной стороне.

При двусторонней печати сначала подвергается печати верхняя поверхность. Операция восстановления печатающей головки 14 при печати на верхней поверхности уже была описана в первом варианте осуществления. Однако печать на обратной стороне невозможна, если рулонная бумага выходит из рулонов R1 и R2, предоставленных в положении рулона. Таким образом, при печати на верхней поверхности, рулонная бумага разрезается по завершении печати в областях печати изображений на верхней поверхности, соответствующих заданному количеству разрезанных листов. После этого непрерывный лист один раз транспортируется вдоль пути L3 транспортировки в направлении C при подготовке к печати на обратной стороне и наматывается посредством устройства 9 наматывания листов. Затем верхняя сторона и обратная сторона непрерывного листа, также как и передний конец и задний конец меняются, чтобы перевернуть непрерывный лист. Затем перевернутый непрерывный лист транспортируется в положение 4b печати, находящееся напротив печатающей головки 14.

После этого на этапе S21 начинается печать на обратной стороне. Затем привод 64 электродвигателя каретки приводит в действие линейную каретку головки, а CPU 62 приводит в действие часть механизма (механическую часть) (например, крышку и очиститель), чтобы переместить печатающую головку 14 из покрытого положения в положение печати. Чтобы начать печать на обратной стороне на этапе S22, непрерывный лист после печати на верхней стороне подается в положение прямо перед печатающей головкой. На этапе S23 на основании команд от CPU 62 печатающая головка 14 управляется и приводится в действие, чтобы таким образом выполнять печать изображения. Непрерывный лист уже подвергнут печати на верхней стороне, и передний конец непрерывного листа отрезан на последнем этапе печати на верхней стороне. Таким образом, передний конец непрерывного листа в передней стороне в направлении транспортировки также является отрезанной частью носителя печати. Таким образом, количество подач бумаги во время печати на обратной стороне подсчитывается, как число раз, которое лист проходит положение печати. Непрерывный лист, перевернутый, чтобы выполнить печать на обратной стороне, должен подаваться в положение 4b печати. Таким образом, лист, остающийся в стороне положения 4b печати, повторно наматывается на часть 1 подачи бумаги после операции отрезания листа. Во время этого отрезанная часть листа также проходит положение 4b печати.

Когда изображение печатается на обратной стороне, проверочный рисунок и изображение, напечатанное на листе, оптически считывается. После этого подвергнутый печати непрерывный лист разрезается на отдельные отрезанные листы на этапе S24. Как описано выше, когда выполняется печать на обратной стороне, непрерывный лист разрезается в областях, соответствующих заданному количеству разрезанных листов, чтобы таким образом предоставить отдельные отрезанные листы.

Когда непрерывный лист вновь подается в положение 4b печати во время операции повторного наматывания листа и печати на обратной стороне, бумажная пыль, вызванная процессом разрезания, может прикрепляться к отрезанной части листа.

Отрезанные листы не транспортируются в устройство 9 наматывания листов и сушатся. Затем листы последовательно транспортируются вдоль пути E транспортировки в лотки части сортировки. На этапе S25 привод 66 транспортировочного электродвигателя управляет транспортировочным электродвигателем 67 для транспортировки листов, чтобы завершить транспортировку листов. Затем печатающее устройство завершает печать изображения.

Когда печать фиксированного печатаемого изображения завершается, и этап печати завершен, непрерывный лист разрезается на этапе S26. Затем любая часть листа, остающаяся в части 5 проверки, части 4 печати, части 3 коррекции позиционного отклонения и части 2 разгибания, повторно наматывается на часть 1 подачи листа. Во время этой операции повторного наматывания конец листа, прошедший положение печати прямо под печатающей головкой 14, может вызвать перемещение бумажной пыли, прикрепленной к листу, таким образом, вызывая прикрепление бумажной пыли к краю отверстия выброса печатающей головки. Таким образом, сумма числа раз операции повторного наматывания и числа раз подачи обратной стороны бумаги вычисляется на этапе S27.

Как описано выше, в данном варианте осуществления вместо числа раз, которое отрезанная часть листа проходит положение 4b печати, используется сумма числа операций повторного наматывания и числа подач обратной стороны бумаги. Посредством сравнения суммы числа операций повторного наматывания и числа подач обратной стороны бумаги с заданным пороговым значением определяется, надо ли подвергать печатающую головку операции восстановления. Конкретно, число прохождений также включает в себя число раз, когда отрезанная часть листа проходит положение 4b печати, когда лист подается устройством 9 наматывания листов в положение 4b печати. Таким образом, струйное печатающее устройство 100 управляется, с тем чтобы операция восстановления выполнялась в зависимости от числа раз, которое отрезанная часть рулонной бумаги прошла положение печати. Когда сумма числа операций повторного наматывания и числа подач обратной стороны бумаги равна или превосходит пороговое значение, печатающая головка подвергается операции восстановления на этапе S28. В данном варианте осуществления пороговое значение суммы числа раз операции повторного наматывания и числа раз подачи обратной стороны бумаги установлено на 10. При операции восстановления бумажная пыль, прикрепленная к краю отверстия выброса печатающей головки 14, удаляется посредством очистки этого края, в то же время позволяя блоку 46 всасывающего очистителя осуществлять всасывание этого края. Затем на этапе S29 привод 64 электродвигателя каретки приводит в действие линейную каретку головки, чтобы переместить печатающую головку 14 после печати или операции восстановления из положения печати в покрытое положение, тем самым завершая последовательность операций печати.

Как описано выше, когда печать выполняется посредством двусторонней печати, число прохождений включает в себя сумму числа операций повторного наматывания и числа подач бумаги в устройство 9 наматывания листов для замены верхней поверхности и обратной поверхности рулонной бумаги с целью выполнения печати на обратной стороне. Таким образом, двусторонняя печать управляется, с тем чтобы сумма числа раз операций повторного наматывания и числа подач бумаги для печати на обратной стороне сравнивалась с пороговым значением, с тем чтобы операция восстановления выполнялась, когда сумма числа раз равняется или превосходит пороговое значение.

Когда последний лист подвергается печати при двусторонней печати, как конец передней стороны, так и конец задней стороны листа в направлении транспортировки является отрезанной частью. В данном случае отрезанная часть листа проходит положение печати два раза во время подачи бумаги для печати на обратной стороне. Таким образом, может возникнуть ситуация, когда только сумма числа повторных наматываний и числа подач бумаги для печати на обратной стороне отличается от целевого числа, показывающего, сколько раз разрезанная часть листа на самом деле прошла положение печати. Таким образом, если сумма числа повторных наматываний и числа подач бумаги для печати на обратной стороне отличается от числа, показывающего, сколько раз отрезанная часть листа на самом деле прошла положение печати, предпочтительно отдать приоритет числу, показывающему, сколько раз отрезанная часть листа на самом деле прошла положение печати. Таким образом, может использоваться конфигурация, в которой, когда последний лист подвергается печати на обратной стороне, считается число раз, большее, чем реальное число подач бумаги для печати на обратной стороне. Если сумма числа повторных наматываний и числа подач бумаги для печати на обратной стороне отличается от числа, показывающего, сколько раз отрезанная часть листа на самом деле прошла положение печати вследствие других причин, число подач бумаги для печати на обратной стороне также может быть скорректировано. Важно то, что число раз, которое отрезанная часть листа проходит положение 4b печати, считается правильно.

ТРЕТИЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ

Далее, в следующем разделе будет описываться третий вариант осуществления настоящего изобретения. Следует отметить, что части, совпадающие с частями первого варианта осуществления и второго варианта осуществления, обозначены теми же ссылочными числами, и будут описаны только разные части.

Третий вариант осуществления отличается от первого и второго вариантов осуществления тем, что когда определяется время, в которое выполняется операция восстановления, пороговое значение числа прохождений, которое отрезанная часть листа проходит положение печати, изменяется в зависимости от накопленного числа разрезаний, показывающего, сколько раз выполняется разрезание листа. В следующем разделе описывается время, в которое печатающая головка подвергается операции восстановления в данном варианте осуществления. Фиг.11 - блок-схема последовательности операций, которая используется, чтобы определить время, в которое печатающая головка подвергается операции восстановления в третьем варианте осуществления. Сначала операция печати начинается после приема команды печати от оператора. Затем привод 64 электродвигателя каретки приводит в действие линейную каретку головки на этапе S31. Часть механизма (механическая часть) (например, крышка и очиститель) приводится в действие, чтобы перемещать печатающую головку 14 из покрытого положения в положение печати. На этапе S32 привод 66 транспортировочного электродвигателя управляет транспортировочным роликом 73, чтобы транспортировать непрерывный лист. Команда от CPU 62 управляет и приводит в действие печатающую головку 14, чтобы начать печать изображения. После завершения печати изображения на носителе печати проверочный рисунок и напечатанное изображение оптически считываются. Затем привод 68 электродвигателя резака на этапе S33 приводит в действие электродвигатель 69 резака на основании команды от CPU 62. В результате резак перемещается, чтобы разрезать подвергнутый печати лист, чтобы он имел заданную длину. Во время этого бумажная пыль, появившаяся во время разрезания, например, может прикрепляться к режущей части резака. Таким образом, во время разрезания листа резаком, существует вероятность ситуации, в которой бумажная пыль, прикрепленная к режущей части резака, накапливается и перемещается с режущей части резака на лист. На этапе S34 привод 66 транспортировочного электродвигателя управляет транспортировочным электродвигателем 67 для транспортировки листа и завершает транспортировку листа, тем самым завершая процесс печати изображения.

После завершения процесса печати изображения выполняется операция повторного наматывания, при которой конец листа рулонной бумаги, который еще не подвергнут печати после этапа разрезания, возвращается в положение рулона рулонной бумаги на этапе S35. Во время этой операции повторного наматывания лист проходит положение печати, в котором чернила выбрасываются из печатающей головки. Таким образом, может возникнуть ситуация, в которой бумажная пыль, прикрепленная к листу, перемещается в положение печати и прикрепляется к краю отверстия выброса печатающей головки. Бумажная пыль, прикрепленная к краю отверстия выброса, может влиять на процесс выброса чернил, таким образом, вызывая ухудшенное качество печати.

Количество бумажной пыли, прикрепленной к печатающей головке из-за операции наматывания, может различаться в зависимости от накопленного числа разрезаний, показывающего, сколько раз операция разрезания выполнялась после использования струйного печатающего устройства. Как правило, с увеличением числа раз, которое резак разрезает рулонную бумагу, лезвие резака становится тупым. Таким образом, резак, использованный для разрезания большого количества рулонных бумаг, имеет тупое лезвие по сравнению с резаком в начале использования струйного печатающего устройства, что вызывает вероятность увеличенного количества бумажной пыли, появившейся из-за разрезания листа. Конкретно, увеличенное количество бумажной пыли, прикрепленной к такому резаку, вызывает увеличенное количество бумажной пыли, что вызывает увеличенное количество бумажной пыли, прикрепленной к рулонной бумаге, таким образом, вызывая вероятность ситуации, в которой увеличенное количество бумажной пыли прикрепляется к печатающей головке, когда конец рулонной бумаги проходит положение печати.

Существует вероятность другой ситуации, в которой пыль (например, бумажная пыль), прикрепленная к печатающей головке, не удаляется полностью, когда печатающая головка подвергается операции восстановления. Таким образом, по прошествии времени после начала использования струйного печатающего устройства, пыль (например, бумажная пыль), которая не могла быть удалена с помощью предыдущих операций восстановления печатающей головки, может накапливаться, приводя к увеличенному количеству пыли (например, бумажной пыли), прикрепленной к печатающей головке.

По описанной выше причине, даже когда число раз, которое конец рулонной бумаги проходит положение печати, совпадает, количество пыли (например, бумажной пыли), прикрепленной к печатающей головке, может отличаться в зависимости от накопленного числа разрезаний, показывающего, сколько раз рулонная бумага разрезается после начала использования струйного печатающего устройства. Чтобы учесть это, может быть рассмотрен подход, в котором частота операции восстановления изменяется в зависимости от накопленного числа разрезаний, показывающего, сколько раз операция разрезания выполнялась после начала использования струйного печатающего устройства. Как правило, с увеличением накопленного числа разрезаний, показывающего, сколько раз рулонная бумага разрезалась после начала использования струйного печатающего устройства, больше пыли (например, бумажной пыли) прикрепляется к печатающей головке 14. Таким образом, в данном варианте осуществления, с увеличением накопленного числа разрезаний, показывающего, сколько раз рулонная бумага разрезалась после начала использования струйного печатающего устройства, пороговое значение для числа прохождений уменьшается по сравнению со случаем, когда накопленное число разрезаний мало. Конкретно, пороговое значение для числа прохождений уменьшается с увеличением накопленного числа прохождений. Таким образом, частота операции восстановления увеличивается с увеличением накопленного числа разрезаний, показывающего, сколько раз рулонная бумага разрезается в печатающей головке 14.

На этапе S36 блок-схемы последовательности операций фиг.11 считается накопленное число разрезаний, показывающее, сколько раз рулонная бумага разрезается, и число, показывающее, сколько раз разрезанная часть рулонной бумаги проходит положение печати. Затем число раз, показывающее, сколько раз конец рулонной бумаги проходит положение печати, сравнивается с заданным пороговым значением из таблицы. Всякий раз, когда число раз, показывающее, сколько раз конец рулонной бумаги проходит положение печати, превышает пороговое значение, печатающая головка подвергается операции восстановления на этапе S37. В данном варианте осуществления печатающая головка подвергается операции восстановления на основании таблицы, показанной на фиг.12. В таблице на фиг.12 левый столбец показывает накопленное число, показывающее, сколько раз операция разрезания выполняется после начала использования резака в струйном печатающем устройстве. В таблице на фиг.12 правый столбец показывает пороговое значение, которое определяется на основании накопленного числа, показывающего, сколько раз выполняется операция разрезания, и которое показывает значение, показывающее, сколько раз конец рулонной бумаги проходит положение печати. Значение, показывающее, сколько раз конец рулонной бумаги проходит положение печати, сбрасывается на ноль, всякий раз, когда выполняется операция восстановления. С другой стороны значение накопленного числа, показывающего, сколько раз операция разрезания выполняется после начала использования струйного печатающего устройства, не сбрасывается после операции восстановления. Конкретно, как показано на фиг. 12, когда накопленное число, показывающее, сколько раз операция разрезания выполняется после начала использования струйного печатающего устройства, находится в пределах диапазона от 0 до 10000, печатающая головка подвергается операции восстановления, всякий раз, когда число, показывающее, сколько раз конец рулонной бумаги проходит положение печати, достигает 100. После этого, когда накопленное число, показывающее, сколько раз выполняется операция разрезания, увеличивается до нахождения в пределах диапазона от 10000 до 50000 и диапазона от 50000 до 200000, частота операции восстановления увеличивается, с тем чтобы выполняться всякий раз, когда число, показывающее, сколько раз конец рулонной бумаги проходит положение печати, достигает 50 и достигает 30. Когда накопленное число, показывающее, сколько раз выполняется операция разрезания, составляет 200000 или более, печатающая головка подвергается операции восстановления, всякий раз, когда число, показывающее, сколько раз конец рулонной бумаги проходит положение печати, достигает 10. На этапе S38 привод 64 электродвигателя каретки приводит в действие линейную каретку головки, и часть механизма (механическую часть) (например, крышку и очиститель) приводится в действие, чтобы переместить печатающую головку 14 после операции печати или восстановления из положения печати в покрытое положение. В результате последовательность операций печати завершается.

Как описано выше, когда накопленное число, показывающее, сколько раз операция разрезания выполняется после начала использования резака в струйном печатающем устройстве, высоко, частота операции восстановления увеличивается пропорционально. Это впоследствии может уменьшить количество пыли (например, бумажной пыли), прикрепленной к краю отверстия выброса печатающей головки 14, безопасным образом, тем самым предотвращая ухудшение качества печатаемого изображения более безопасным образом.

ЧЕТВЕРТЫЙ ВАРИАНТ ОСУЩЕСТВЛЕНИЯ

Далее, в следующем разделе будет описываться четвертый вариант осуществления настоящего изобретения. Следует отметить, что части, совпадающие с частями с первого варианта осуществления по третий вариант осуществления, обозначены теми же ссылочными числами, и будут описаны только разные части. Четвертый вариант осуществления отличается от вариантов осуществления с первого по третий тем, что считается число точек выброса чернил, и операция восстановления также выполняется на основании выброшенного числа точек.

Со ссылкой на фиг.13, в следующем разделе будет описано время, в которое выполняется операция восстановления печатающей головки в данном варианте осуществления. Фиг.13 - блок-схема последовательности операций, используемая, чтобы управлять временем, в которое печатающая головка 14 подвергается операции восстановления. В данном варианте осуществления печатающая головка 14 подвергается операции восстановления, чтобы удалить пыль (например, бумажную пыль), прикрепленную к печатающей головке 14. Другая операция восстановления также выполняется, чтобы удалить застывшие чернила из-за чернил, прикрепленных к печатающей головке 14 (например, чернильный туман). В зависимости от целей соответствующих операций восстановления печатающая головка 14 подвергается операции восстановления, используя отрицательное давление для всасывания и скорость сканирования блока 46 всасывающего очистителя, подходящую для соответствующих операций восстановления.

Сначала операция печати начинается после приема команды печати от оператора. Затем на этапе S41 привод 64 электродвигателя каретки приводит в действие линейную каретку головки. В то же время часть механизма (механическая часть) (например, крышка и очиститель) также приводится в действие, чтобы перемещать печатающую головку 14 из покрытого положения в положение печати. На этапе S42 привод 66 транспортировочного электродвигателя управляет транспортировочным роликом 73, чтобы транспортировать непрерывный лист. Команда от CPU 62 управляет и приводит в действие печатающую головку 14, таким образом, начиная печать изображения.

Во время печати чернила, выброшенные из печатающей головки 14, могут вызвать, вдобавок к главным каплям чернил, используемым для печати, флотирующий небольшой чернильный туман. Этот чернильный туман может прикрепляться к краю отверстия выброса печатающей головки, таким образом, вызывая ухудшенную производительность выброса чернил. Чтобы предотвратить это, струйное печатающее устройство данного варианта осуществления предоставляет, вдобавок к операции восстановления для удаления пыли (например, бумажной пыли), другую операцию восстановления для удаления чернильного тумана, прикрепленного к печатающей головке 14. При операции восстановления для удаления чернильного тумана, прикрепленного к печатающей головке 14, струйное печатающее устройство 100 управляется, с тем чтобы количество выбросов чернил из отверстия выброса подсчитывалось, и операция восстановления выполняется, когда посчитанное число превышает заданное число выбросов (пороговое значение для числа выбросов).

Когда число выбросов чернил подсчитывается и изображение печатается на листе, проверочный рисунок и напечатанное изображение оптически считываются. После этого на этапе S43 привод 68 электродвигателя резака приводит в действие электродвигатель 69 резака на основании команды от CPU 62, чтобы отрезать лист до заданной длины. На этапе S44 привод 66 транспортировочного электродвигателя управляет транспортировочным электродвигателем 67 для транспортировки листа, чтобы таким образом завершить транспортировку листа. На основании команд от CPU 62 печатающая головка 14 управляется и приводится в действие, чтобы таким образом завершить печать изображения.

После завершения печати изображения непрерывный лист, идущий от положения рулона, после того, как его разрезают, повторно наматывается на изначальную часть подачи листа на этапе S45. На этапе S46 количество операций повторного наматывания подсчитывается, чтобы определить, надо или не надо подвергать печатающую головку 14 операции восстановления. Когда количество раз, которое разрезанная часть носителя печати проходит положение печати из-за операции повторного наматывания, равняется или превосходит заданное пороговое значение, печатающее устройство управляется, с тем чтобы печатающая головка 14 подверглась операции восстановления на этапе S47. При операции восстановления, чтобы удалить бумажную пыль, прикрепленную к отверстию выброса печатающей головки 14, край отверстия выброса очищается блоком 46 всасывающего очистителя, в то же время осуществляющего всасывание края отверстия выброса.

При операции восстановления для цели удаления бумажной пыли, прикрепленной к краю отверстия выброса печатающей головки 14, всасывание выполняется с помощью относительно высокого отрицательного давления. Во время этого блок 46 всасывающего очистителя сканируется на относительно небольшой скорости в 1,3 см/сек в направлении, вдоль которого проходит массив отверстий выброса. Как описано выше, операция восстановления, в которой всасывание выполняется с помощью относительно высокого отрицательного давления и сканирование выполняется на относительно небольшой скорости, подразумевается, как операция B восстановления. Операция B восстановления обеспечивает относительно высокую величину всасывания, так как всасывание выполняется с помощью относительно высокого отрицательного давления и сканирование выполняется на относительно небольшой скорости.

На этапе S46 число раз, которое отрезанная часть носителя печати проходит положение печати во время операции повторного наматывания, ниже, чем заданное пороговое значение, число точек во время выброса чернил для печати сравнивается с пороговым значением для числа точек на этапе S49. Когда число точек равняется или превышает пороговое значение, выполняется операция A восстановления на этапе S50, чтобы удалить чернильный туман, прикрепленный к печатающей головке 14.