Головка для выброса жидкости и способ ее изготовления - RU2507073C2

Код документа: RU2507073C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к головке для выброса жидкости, предназначенной для выброса жидкости и к способу изготовления этой головки.

Описание предшествующего уровня техники

Чернильно-струйная записывающая головка, применяемая для способа чернильно-струйной записи, посредством которого осуществляется запись путем выброса чернил на носитель для записи, является типичным примером головки для выброса жидкости, которая выбрасывает жидкость. Такая чернильно-струйная записывающая головка в общем случае включает в себя канал подачи чернил, элемент генерирования энергии выброса, размещенный на участке канала подачи и сопло для выброса, предназначенное для выброса чернил, используя энергию, генерированную в элементе генерирования энергии выброса.

В качестве примера головки для выброса жидкости, используемой для чернильно-струйной записывающей головки, японская выложенная патентная заявка № Н09-234871 раскрывает головку для выброса жидкости, которая включает узел сопел для выброса, снабженный соплом для выброса такой формы, что входящий поток жидкости больше по отношению к выпуску жидкости, которая подлежит выбросу.

US 2005/0130075 раскрывает в качестве способа получения узла сопел для выброса, имеющего сопло для выброса такой формы, что поток жидкости на входе больше по отношению к потоку жидкости на выходе, которая выпрыскивается, способ, в котором фотоотверждаемый полимер подвергается облучению, с изображением, формирующим положение, которое должно быть отрегулировано, на подложке с множеством блоков, генерирующих энергию выброса.

Даже если выпуск жидкости сделан очень тонким, то путем придания соплу для выброса такой формы, что поток жидкости на впуске больше по отношению к потоку жидкости на выпуске, сопротивление потока может быть уменьшено, и проблемы, относящиеся к параметрам выброса, которые могут касаться, например, ухудшения параметров заполнения, могут быть уменьшены.

Чтобы выполнить запись высококачественного изображения на высокой скорости при сдерживании увеличения записывающего устройства, в головке для выброса жидкости требовалось плотно разместить сопла для выброса, каждое из которых имеет тонкий выпуск жидкости и каналы потока, связанные с ними, соответственно.

Однако, когда узел сопел для выброса, в котором плотно размещены сопла для выброса, каждое из которых сформировано так, чтобы поток жидкости на впуске был больше по отношению к потоку жидкости на выпуске, формируется способом, раскрытым в US 2005/0130075, то стенка, которая разделяет соседние сопла для выброса, оказывается тонкой на стороне впуска потока жидкости сопел для выброса, и таким образом прочность узла сопел для выброса может быть уменьшена.

JP 09-207341 А раскрывает пластину с соплами для струйной печатающей головки и способ ее изготовления, в которых формируются обе стороны кремниевой подложки (SiO2), и формируются сужающиеся части анизотропным травлением через отверстие.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Настоящее изобретение было разработано с точки зрения вышеупомянутой проблемы, и целью настоящего изобретения является способ изготовления головки для выброса жидкости, позволяющий получать высокоэффективную головку для выброса жидкости, включающую в себя узел сопел для выброса, который имеет сопло для выброса с уменьшенным сопротивлением потока, и которое обладает достаточной прочностью.

Таким образом, настоящее изобретение обеспечивает способ изготовления головки для выброса жидкости согласно независимому пункту 1 и головку для выброса жидкости согласно независимому пункту 6.

Другие пункты формулы изобретения относятся к дополнительным вариантам осуществления.

Дальнейшие признаки настоящего изобретения станут понятны из следующего описания примерных вариантов осуществления изобретения со ссылкой на прилагаемые чертежи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

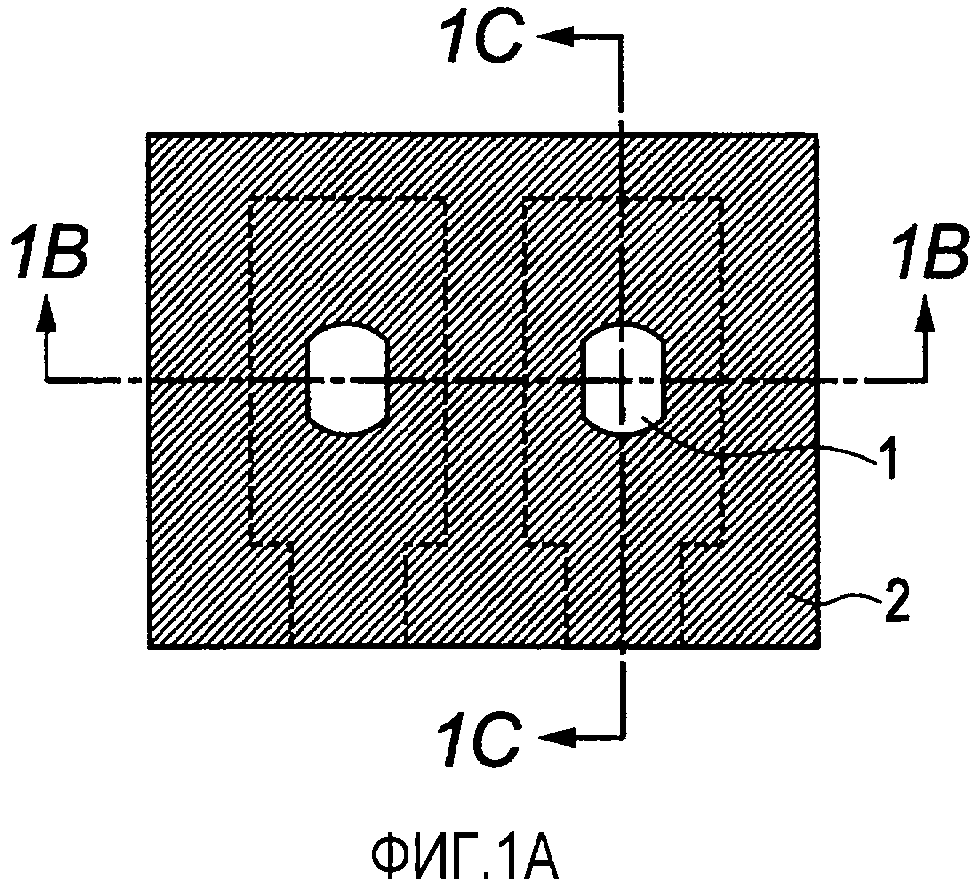

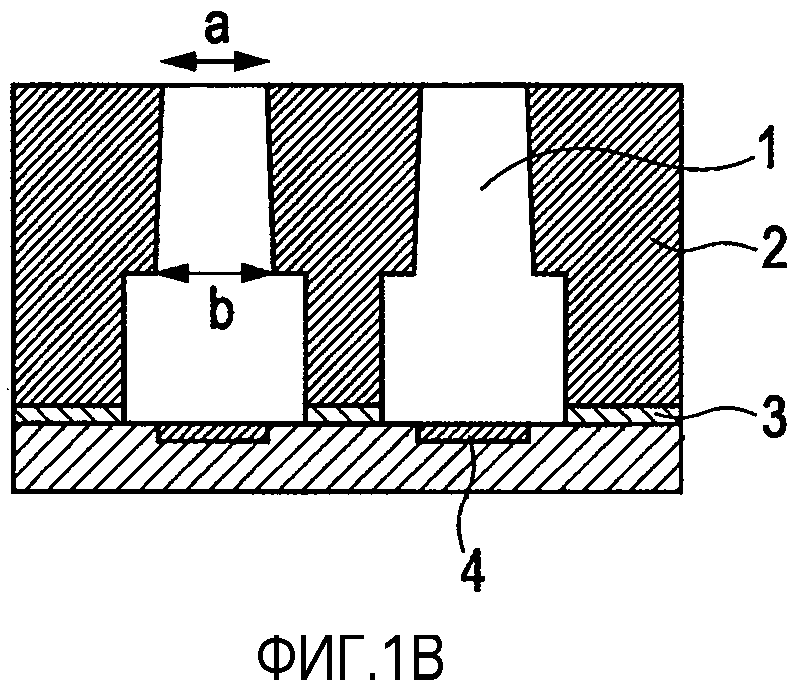

Фиг.1А, 1В и 1C иллюстрируют примерную конструкцию головки для выброса жидкости, полученной с помощью способа изготовления в соответствии с первым вариантом осуществления настоящего изобретения.

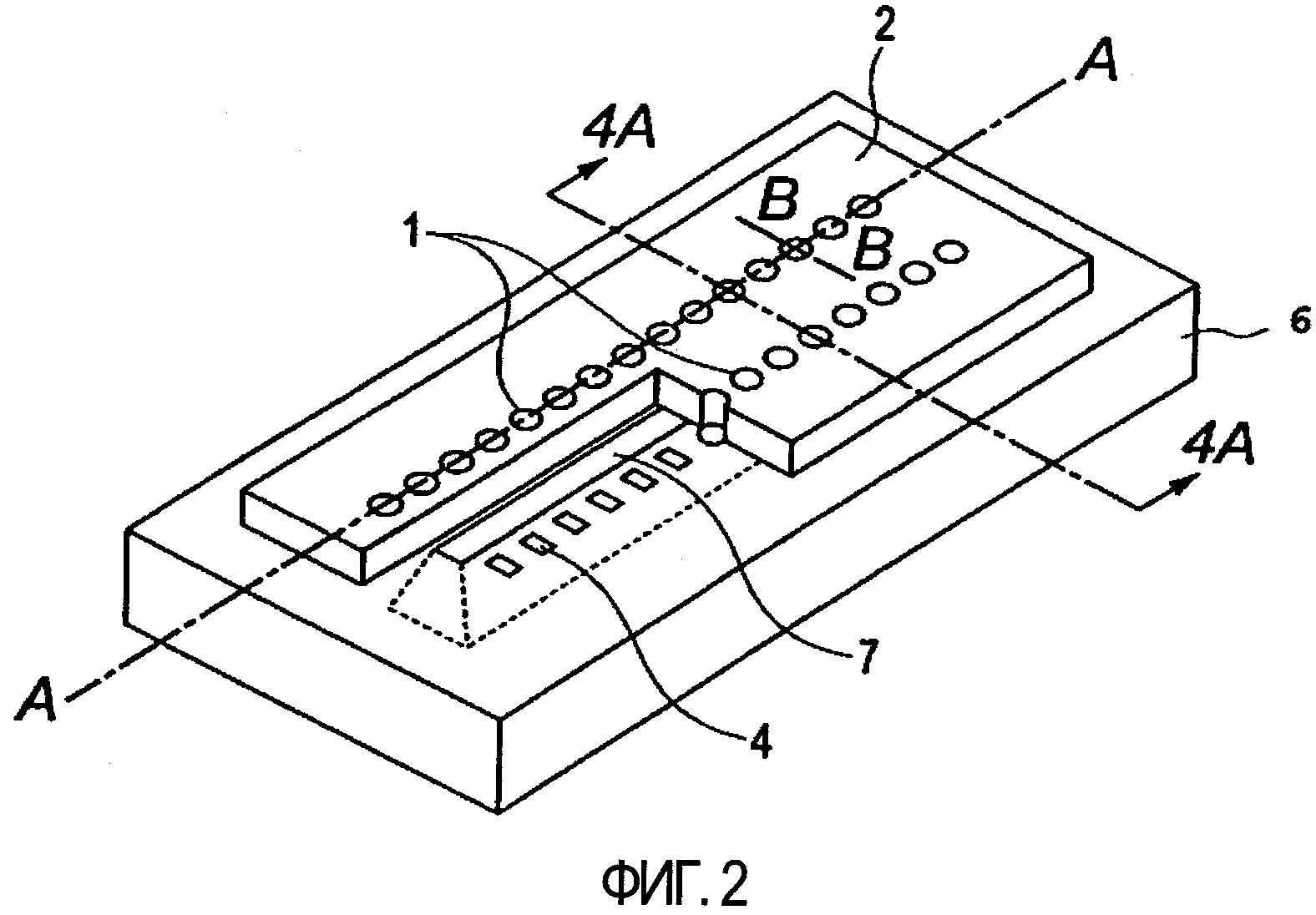

Фиг.2 - схематический вид в перспективе примерной конструкции головки для выброса жидкости, полученной с помощью способа изготовления в соответствии с первым вариантом осуществления настоящего изобретения.

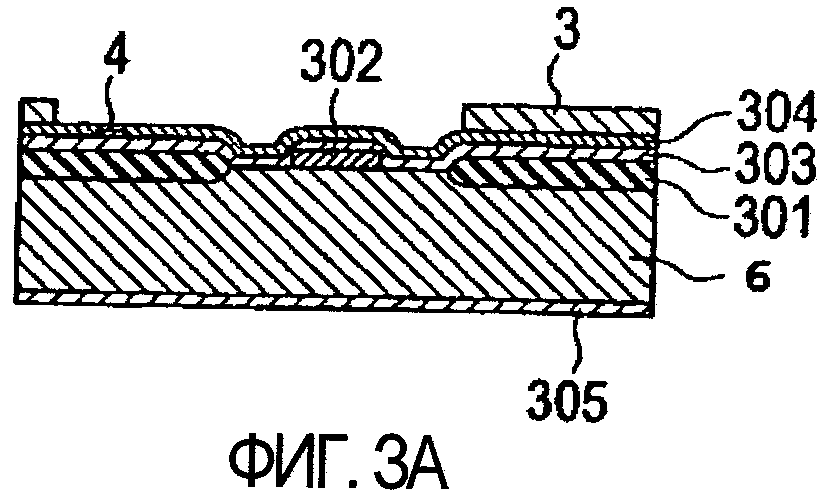

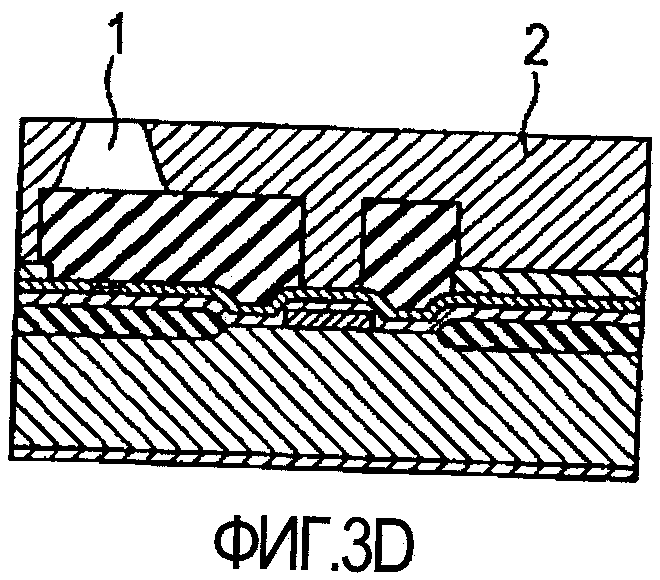

Фиг.3А, 3В, 3С, 3D, 3Е и 3F - показанные в поперечном сечении этапы процесса, иллюстрирующие процесс изготовления в соответствии с первым вариантом осуществления изобретения.

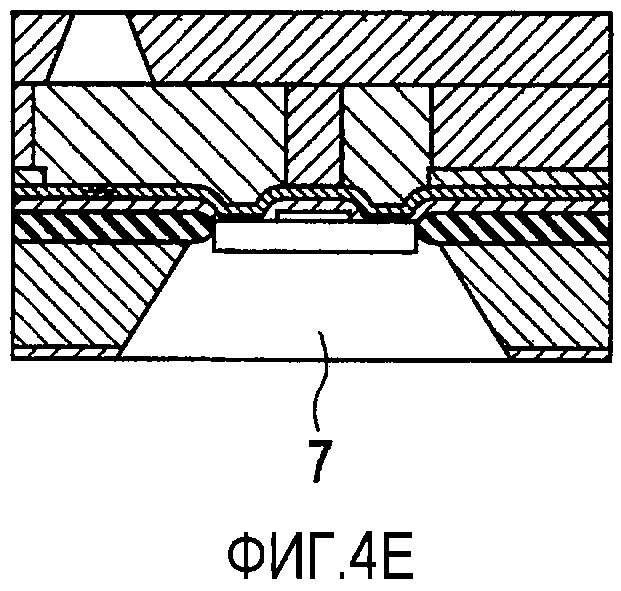

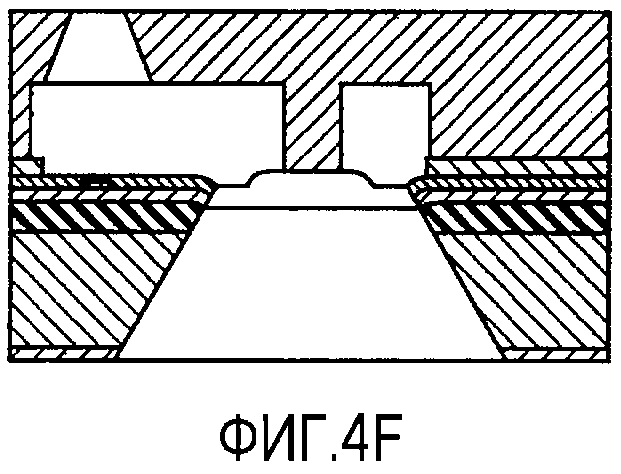

Фиг.4А, 4В, 4С, 4D, 4Е и 4F - показанные в поперечном сечении этапы процесса, иллюстрирующие процесс изготовления в соответствии с первым вариантом осуществления изобретения.

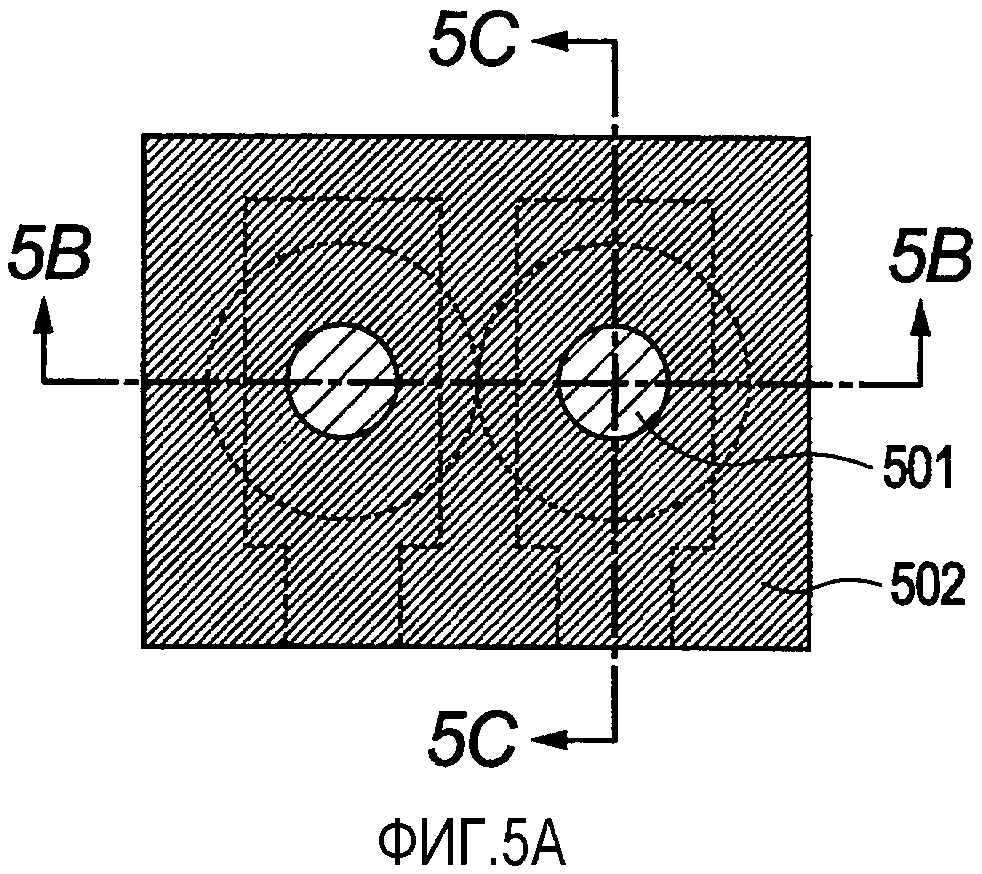

Фиг.5А, 5В, 5С, и 5D - схематические виды, иллюстрирующие состояние после того, как выполнена вторая обработка облучением.

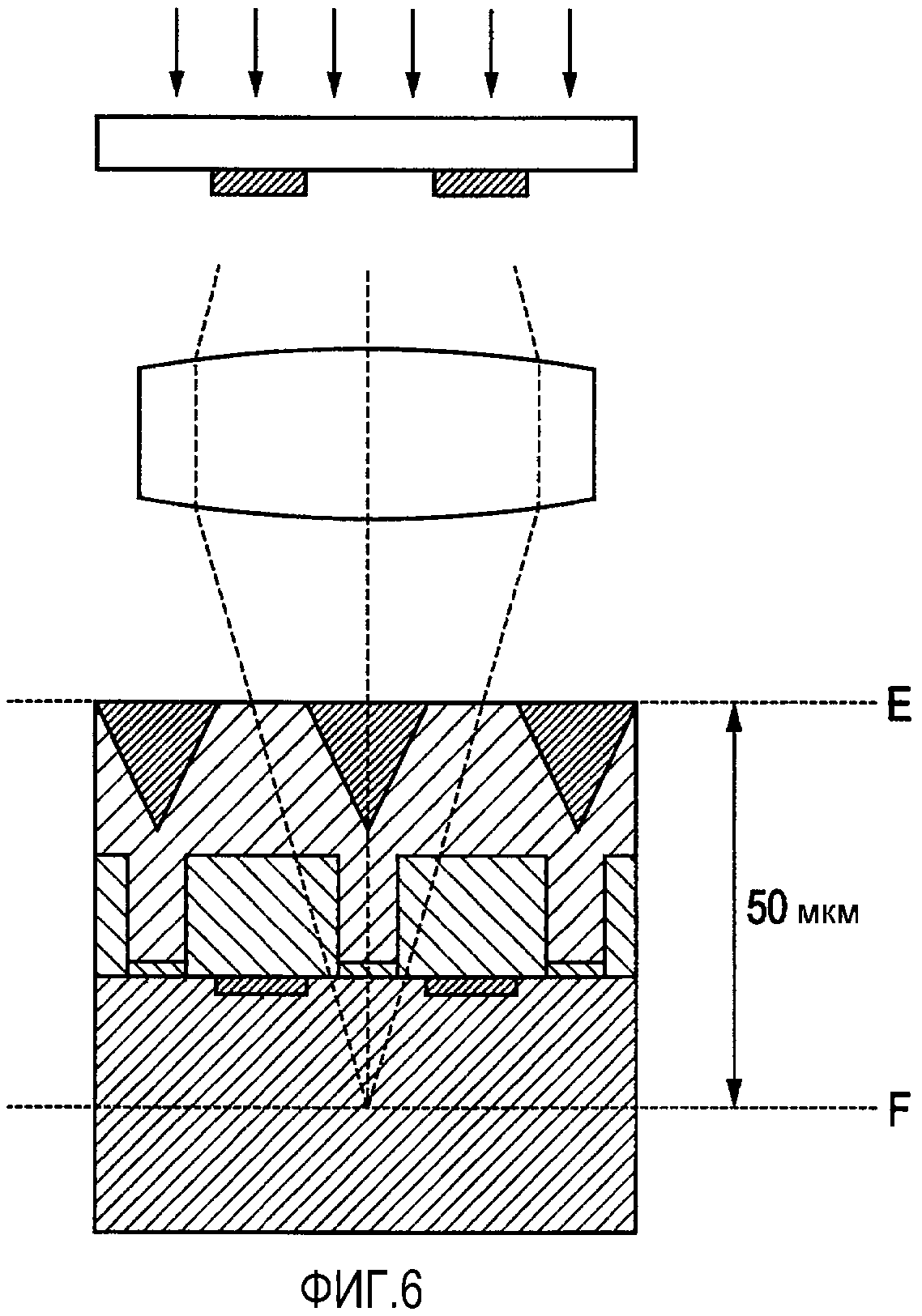

Фиг.6 - концептуальная схема облучения при второй обработке облучением.

Фиг.7А, 7В, 7С, и 7D - схематические виды, иллюстрирующие состояние, когда первая обработка облучением выполняется после того, как выполнена вторая обработка облучением.

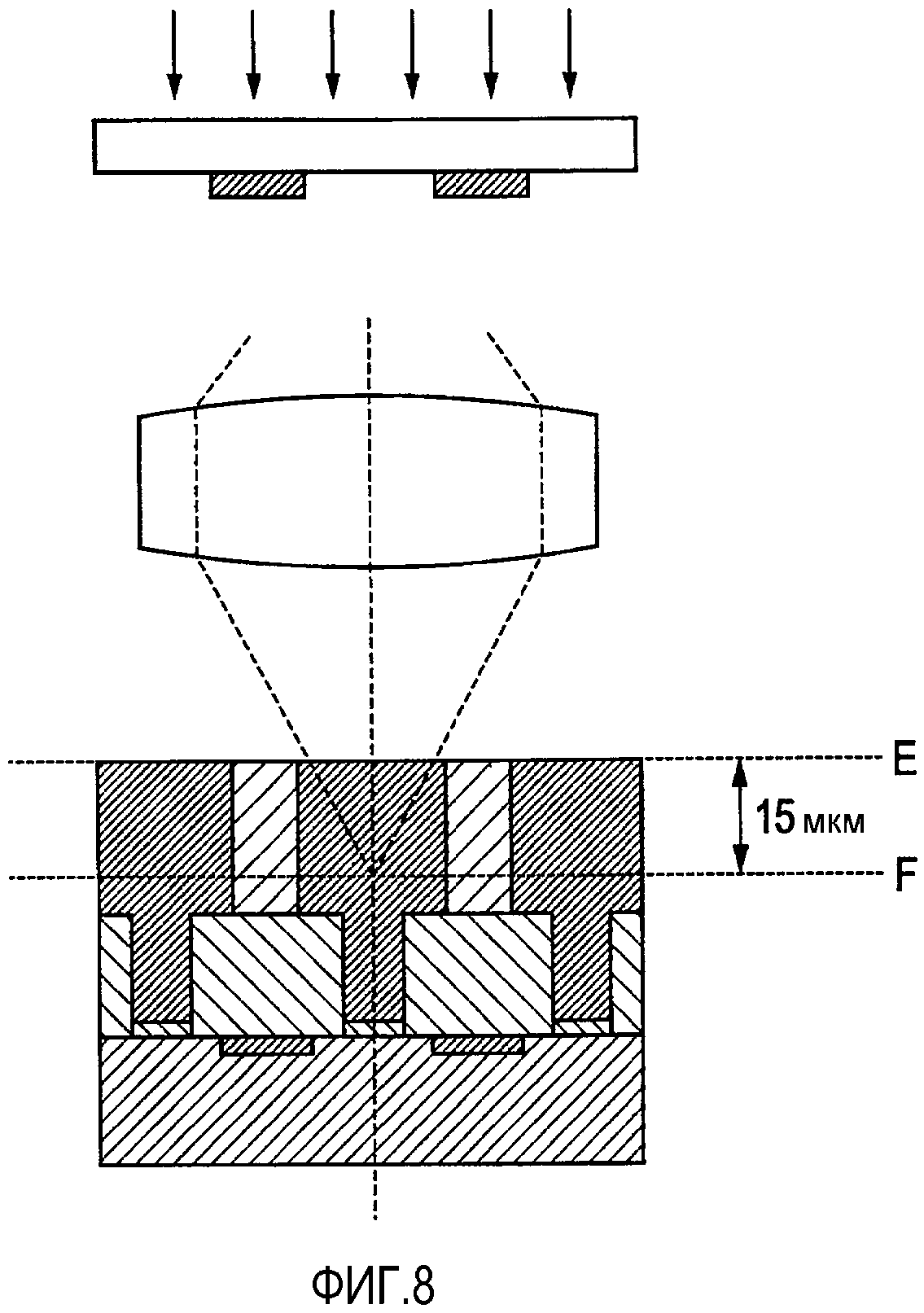

Фиг.8 - концептуальная схема облучения при первой обработке облучением.

Фиг.9А, 9В и 9С - схематические виды, иллюстрирующие состояние после того, как выполнена обработка проявки в соответствии с выполнением первого варианта осуществления изобретения.

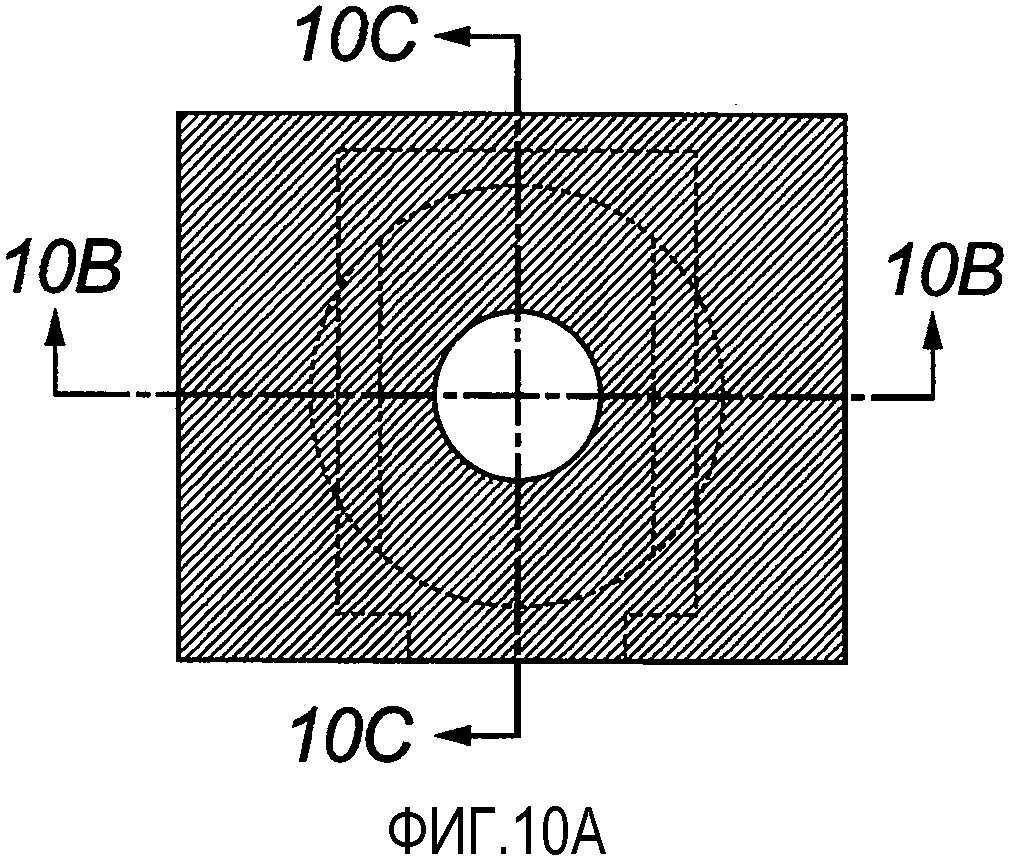

Фиг.10А, 10В, 10С, 10D и 10Е - схематические виды, иллюстрирующие окрестности сопла для выброса, полученного при параметрах облучения второго варианта осуществления настоящего изобретения.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

Варианты осуществления настоящего изобретения описаны со ссылкой на прилагаемые чертежи.

Первый вариант осуществления

Фиг.2 - схематический вид в перспективе, иллюстрирующий примерную конструкцию чернильно-струйной записывающей головки, полученной в соответствии с первым вариантом осуществления настоящего изобретения. Чернильно-струйная записывающая головка (головка для выброса жидкости) включает в себя кремниевую подложку 6, в которой две линии элементов 4 генерирующих энергию выброса сформированы в направлении размещения с заданным шагом. Порт 7 подачи чернил (порт подачи жидкости) открывается в кремниевую подложку 6 между двумя линиями элементов 4 генерирующих энергию выброса. Сопла 1 для выброса чернил (сопла для выброса жидкости) для выброса чернил и каналы 5 потока чернил (каналы потока жидкости), которые связаны с портом 7 подачи чернил и с соплами 1 для выброса чернил, соответственно, сформированы элементом 2 формирования каналов потока на кремниевой подложке 6. Сопла 1 выброса чернил открываются над элементами 4 генерирующими энергию выброса, соответственно, и расположены в две линии в направлении размещения.

Чернильно-струйная записывающая головка выполнена таким образом, что ее поверхность, на которой сформированы сопла 1 выброса чернил, обращена к записывающей поверхности носителя для записи. Приложением давления, созданным элементами 4 генерирующими энергию выброса, к чернилам (жидкости), которые подаются в каналы 5 потока чернил из общего порта 7 подачи чернил, капли чернил выбрасываются из сопел 1 выброса чернил, которые прилипают к носителю для записи, для осуществления на нем записи.

Примерная конструкция чернильно-струйной записывающей головки, полученной с помощью процесса изготовления в соответствии с этим вариантом осуществления, более определенно описана далее. Фиг.1А - вид сверху сопел выброса, показанных на Фиг.2, Фиг.1В - сечение вдоль линии 1В-1В на фиг.1А, и Фиг 1C - сечение по линии 1С-1С на Фиг.1А. Линия 1В-1В указывает направление размещения, в то время как линия 1С-1С указывает ортогональное направление, которое ортогонально направлению размещения. Таким образом, Фиг.1В иллюстрирует форму сопел выброса в поперечном сечении, выполненном в плоскости, перпендикулярной ортогональному направлению, в то время как Фиг.1C иллюстрирует форму сопел выброса в поперечном сечении, выполненном в плоскости, перпендикулярной направлению размещения.

Как показано на Фиг 1А и 1В, каждое сопло для выброса, сформированное в соответствии с этим вариантом осуществления, имеет боковую стенку в ортогональном направлении. Далее, как показано на Фиг.1В, форма каждого сопла для выброса в поперечном сечении, выполненном вдоль плоскости, перпендикулярной к ортогональному направлению, представляет собой конусообразную форму или четырехугольную форму. Далее, как показано на фиг.1C, форма каждого сопла для выброса, в поперечном сечении вдоль плоскости, перпендикулярной к направлению размещения является конусообразной формой. Путем формирования сопел для выброса так, чтобы они имели конусообразную форму, может быть получена головка для выброса жидкости, имеющая низкое сопротивление потоку и отличное выполнение выброса.

Здесь процесс изготовления в соответствии с этим вариантом осуществления включает в себя следующие этапы:

(1) Этап подготовки подложки, снабженной слоем полимера, содержащего фотоотверждаемый полимер.

(2) Этап облучения, на котором выполняется первая обработка облучением и вторая обработка облучением, которые представляют собой обработку облучением, чтобы подвергнуть слой полимера облучению.

(3) Этап формирования сопел для выброса в слое полимера после первой обработки облучением и второй обработки облучением.

Особенностью настоящего изобретения является то, что угол конусности боковой стенки сопел для выброса, сформированных путем первой обработки облучением, по отношению к подложке отличается от угла наклона боковой стенки сопел для выброса, сформированных путем второй обработки облучением, по отношению к подложке. Желательно, чтобы первая обработка облучением заключалась в обработке облучением участка слоя полимера, соответствующего боковой стенке вдоль ортогонального направления, чтобы соотношение b/a равнялось или было больше, чем единица, где «a» - ширина в направлении размещения передней стороны отверстия сопла для выброса, a «b» - это ширина в направлении размещения задней стороны отверстия сопла для выброса.

Далее, желательно, чтобы вторая обработка облучением представляла собой обработку, подвергающую облучению участок слоя полимера, соответствующего другим боковым стенкам, чем боковая стенка, расположенная в ортогональном направлении так, чтобы отношение d/c было больше, чем единица, где «c» - ширина в ортогональном направлении передней стороны отверстия сопла для выброса, a «d» - ширина в ортогональном направлении задней стороны отверстия сопла для выброса.

Далее, желательно, чтобы первая обработка облучением и вторая обработка облучением выполнялись, так чтобы отношение d/c было больше, чем отношение b/a.

Желательно, чтобы форма сопел для выброса, в поперечном сечении, проведенном в плоскости, перпендикулярной ортогональному направлению, была конусообразной формой или четырехугольной формой. Далее, форма сопел для выброса, в поперечном сечении, выполненном в плоскости, перпендикулярной направлению размещения, должна быть конусообразной формой. Следует отметить, что даже если обе формы этих поперечных сечений представляют собой конусообразные формы, их углы наклона по отношению к подложке отличаются друг от друга.

Далее желательно, чтобы ширина a и ширина d были шириной верхней стороны и шириной нижней стороны, соответственно, формы сопла для выброса в поперечном сечении, проведенном в плоскости, которая перпендикулярна направлению размещения и которая проходит через центр сопла для выброса. Далее желательно, чтобы ширина c и ширина d были бы шириной верхней стороны и шириной нижней стороны, соответственно формы сопла для выброса в поперечном сечении, проведенном вдоль плоскости, которая перпендикулярна ортогональному направлению, и которая проходит через центр сопла для выброса. В соответствии с настоящим изобретением возможно получить головку для выброса жидкости, включающей в себя подложку и узел сопел для выброса, выполненный на подложке, в котором несколько сопел для выброса, предназначенных для выброса жидкости, расположены вдоль направления размещения, при этом боковая стенка в ортогональном направлении, ортогональном направлению размещения множества сопел для выброса, перпендикулярна подложке, а боковая стенка в направлении размещения множества сопел для выброса формирует острый угол с подложкой.

Процесс изготовления в соответствии этим вариантом осуществления описан далее. Следует отметить, что настоящее изобретение не ограничивается следующим вариантом осуществления.

Также следует отметить, что в нижеследующем описании, чернильно-струйная записывающая головка описана как пример применения настоящего изобретения, но объем применения настоящего изобретения не ограничивается им. Далее, настоящее изобретение может быть применено не только к процессу изготовления чернильно-струйной записывающей головки, но также к процессу для изготовления головки для выброса жидкости, которая используется для изготовления биочипа или для печатания электронной схемы. Такая головка для выброса жидкости включает в себя чернильную струйную записывающую головку, головку для изготовления цветного фильтра и тому подобного.

Далее плотность сопел, как используется в этом варианте осуществления, относится к количеству сопел на единицу длины в направлении линии 1В-1В с Фиг.1А. В этом варианте осуществления плотность сопел может быть, например 1200 DPI (точек на дюйм).

Фиг.3А-3F иллюстрируют пример этапов процесса изготовления в соответствии с этим вариантом осуществления. фиг.3a-3F иллюстрируют этапы в поперечном сечении, выполненном в плоскости, которая перпендикулярна к направлению размещения.

Сначала, как показано на Фиг.3А, подготавливается кремниевая подложка 6, снабженная встроенным в нее элементом 4 для генерирования энергии выброса.

Кремниевая подложка 6 имеет кристаллическую ориентацию, например, поверхности (100). Следует отметить, что в этом варианте осуществления изобретения, описан случай, когда используется ориентация поверхности (100), но ориентация плоскости, которая может быть использована в настоящем изобретении, не ограничивается этим.

Термически оксидированная пленка 301 и удаляемый слой 302 формируются на кремниевой подложке 6. Кремниевая оксидная пленка 303, которая является изолирующим слоем, формируется на термически оксидированной пленке 301. Множество элементов 4 для генерирования энергии выброса, такие как генерирующие тепло резисторы, расположены на кремниевой оксидной пленке 303. Кремниевая нитридная пленка 304 в качестве защитной пленки формируется на кремниевой оксидной пленке 303 и элементах 4 для генерирования энергии выброса.

Путем формирования удаляемого слоя 302, отверстие поверхности порта подачи чернил (порт подачи жидкости) может быть сформировано с высокой точностью. Удаляемый слой содержит алюминий и может быть вытравлен протравителем для кремниевой подложки (щелочным раствором). В качестве материала удаляемого слоя может быть использован, например, алюминий (Al), силумин (AlSi), алюминиевая бронза (AlCu) или алюминий-кремний-медь (AlSiCu). Среди них наиболее предпочтительны алюминий или сплав меди с алюминием. AlSi - сплав, содержащий Аl и Si, AlCu - сплав, содержащий Аl и Сu, а AlSiCu - сплав, содержащий AL, Si, Сu.

Далее слой 3 с улучшенной адгезией формируется на пленке 304 нитрида кремния. В качестве слоя 3 с улучшенной адгезией может быть использован, например, полиэфирамидный полимер. Далее слой 3 с улучшенной адгезией может быть применен и нанесен с помощью центрифугирования или тому подобного. В качестве полиэфирамидного полимера, например, может быть использован, в частности, материал, производимый Hitachi Chemical Co., Ltd. под торговой маркой HIMAL-1200. Толщина слоя 3 с улучшенной адгезией составляет, например, 2 мкм.

Затем, как показано на Фиг.3В, растворимый полимер используется для формирования материала 307 формы канала потока, которая должна быть формой канала потока чернил, сформированного на кремниевой подложке 6, включающей в себя элемент 4 генерирования энергии выброса.

Материал 307 формы потока может быть сформирован, например, наложением положительного резиста путем нанесения покрытия центрифугированием или подобным образом, а затем проведением облучения и проявкой ультрафиолетовым излучением, далеким ультрафиолетовым излучением или тому подобным. В качестве такого позитивного резиста может быть применен, например, ODUR (торговая марка, производимая TOKIO OHKA KOGYO СО,. LTD).

Затем, как показано на Фиг.3С, отрицательный фоточувствительный полимер 308 наносится на слой 3 с улучшенной адгезией и материал 307 формы канала потока путем нанесения покрытия центрифугированием или подобным образом.

В этом варианте осуществления в качестве элемента, формирующего канал потока, используется отрицательный фоточувствительный полимер. Отрицательный фоточувствительный полимер отверждается облучением. В качестве такого отрицательного фоточувствительного резиста, предпочтительно использовать резист, который чувствителен к излучению со спектральной i-линией. Далее толщина отрицательного фоточувствительного полимера равна, например 30 мкм.

При облучении может быть использован i-линейный степпер, хотя настоящее изобретение этим не ограничивается. В качестве такого i-линейного степпера, например, может быть использован FPA-300015+, производимый Canon Inc.

На отрицательный фоточувствительный полимер 308 наносится шаблон облучением и проявкой, чтобы сформировать элемент 2, формирующий канал потока, снабженный соплом 1 для выброса чернил. В этом варианте осуществления облучение выполняется по меньшей мере дважды, т.е. первая обработка облучением и вторая обработка облучением. Следует отметить, что элемент, формирующий канал потока, представляет собой также элемент, который формирует сопла для выброса, и, таким образом, может также рассматриваться как элемент сопла для выброса.

Здесь первая обработка облучением и вторая обработка облучением описываются подробно со ссылкой на Фиг.5А-9С. Следует отметить, что в нижеследующем описании вторая обработка облучением описывается первой, но любая из первой обработки облучением и второй обработки облучением может выполняться первой, и этот порядок не ограничивается определенным образом в настоящем изобретении.

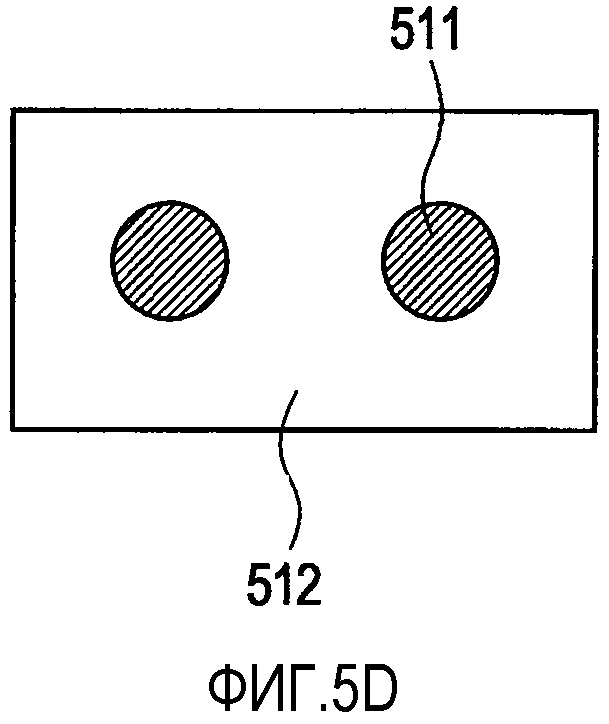

Фиг.5А - это схематический вид сверху для иллюстрации состояния в окрестности сопел для выброса после того, как будет выполнена вторая обработка облучением. Фиг.5В - сечение по линии 5В-5В на Фиг.5А. Фиг.5С - сечение по линии 5С-5С на Фиг.5А. Фиг.5D - схематический вид второй маски, используемой при второй обработке облучением. Фиг.5А-5С иллюстрируют необлученный участок 501, облученный участок (отвержденный участок) 502, и материал 507 формы канала потока. Далее Фиг.5D иллюстрирует непропускающий свет участок 511 и пропускающий свет участок 512 второй маски.

Как описывалось выше, вторая обработка облучением - это обработка, подвергающая облучению участок полимерного слоя, соответствующего боковым стенкам, являющимися другими, чем боковая стенка в ортогональном направлении, так, чтобы соотношение d/c было больше единицы, где c - ширина в ортогональном направлении передней стороны отверстия сопла для выброса, a d - ширина в ортогональном направлении задней стороны отверстия сопла для выброса.

Вторая обработка облучением может быть выполнена, например, с использованием степпера FPA-300015+, производимого Canon Inc. при следующих параметрах облучения: апертурное отношение (NA) равно 0,45; коэффициент когерентности (σ) равен 0,5; величина экспозиции равна 4000 Дж, а фокусное расстояние (фокус) равно - 50 мкм. Величина экспозиции выбирается на том предположении, что толщина пленки равна 30 мкм.

Фиг.6 иллюстрирует представление о вышеупомянутых параметрах облучения при второй обработке облучением. Степпер рассматривает самую верхнюю поверхность объекта, который должен быть подвергнут облучению, как нулевой уровень, и, таким образом положение фокуса при экспозиции равно - 50 мкм, что ниже поверхности подложки. Следует отметить, что на Фиг.6, пунктирная линия Е указывает нулевой уровень фокуса, в то время как пунктирная линия F указывает положение фокуса.

При облучении, устанавливая глубину фокуса небольшой, и устанавливая фокусное расстояние больше, чем нулевой уровень, можно получить конусную форму. С другой стороны, подтверждается, что, устанавливая глубину фокуса более глубокой и устанавливая фокусное расстояние равным приблизительно половине толщины пленки от нулевого уровня, может быть получена форма, которая в значительной степени прямолинейна. Все это может быть реализовано подходящими комбинациями параметров фоточувствительности материала и установки облучения, и таким образом, в этом варианте осуществления выбор формы определяется главным образом параметрами облучения установки облучения и величиной фокусного расстояния.

Когда степпер FPA-300015+, производимый Canon Inc., используется в качестве установки облучения и толщина пленки равна 30 мкм, то следующие отношения были подтверждены. Относительно области сопла для выброса, соответствующей окончательному диаметру 18 мкм, если толщина пленки равна 30 мкм, то форма будет прямая при следующих условиях облучения: NA равна 0,45; (равен 0,3; и фокус равен - 15 мкм. Когда NA равна 0,45 и (равен 0,5, если фокус равен - 50 мкм, то угол конусности равен 7 градусам. Следует отметить, что угол конусности, такой как здесь используется, как показано на Фиг.1C, равен углу θ, сформированному между виртуальной линией, проведенной перпендикулярно от конца передней стороны отверстия сопла для выброса и стенкой сопла для выброса.

Фиг.7А - схематический вид сверху для иллюстрации состояния в окрестности сопел для выброса после того, как выполнена первая обработка облучением. Фиг.7В - сечение, выполненное вдоль линии 7В-7 В на Фиг.7А. Фиг.7С - сечение, выполненное по линии 7С-7С на Фиг.7А. Фиг.7D - схематический вид первой маски, используемой при первой обработке облучением. Фиг.7А-7С иллюстрируют необлученный участок 701, облученный участок (отвержденный участок) 702, и материал 707 формы канала потока. Далее, Фиг.7D иллюстрирует непропускающий свет участок 711 и пропускающий свет участок 712 первой маски.

Желательно, чтобы перпендикулярность была обеспечена при первой обработке облучением. Параметры облучения первой обработки облучением составляют, например, NA - 0,45, (равен 0,3, величина экспозиции равна 4000 Дж, а фокусное расстояние равно - 15 мкм.

Фиг.8 иллюстрирует представление о вышеупомянутых параметрах облучения при первой обработке облучением. Степпер рассматривает самую верхнюю поверхность объекта, которая должна быть подвергнута облучению, как нулевой уровень, и, таким образом положение фокуса при облучении равно - 15 мкм, что ниже центра конструкции.

Фиг.9А - схематический вид сверху, иллюстрирующий совокупность сопел для выброса после того, как вторая обработка облучением, первая обработка облучением и затем дополнительное отверждение облучением (РЕВ) и проявка завершены. Фиг.9В сечение по линии 9В-9В на Фиг.9А. Фиг.9С - сечение по линии 9С-9С на Фиг.9А.

После первой обработки облучением и второй обработки облучением, выполняются РЕВ и проявка, чтобы получить элемент формирования канала потока с эжекционным соплом 1. Даже если порядок первой обработки облучением и второй обработки облучением меняется, то все равно проблемы с формированием сопел не возникает.

При этом маски, показанные на чертежах, приведены только в качестве примера, и не являются единственной комбинацией для формирования формы в соответствии с настоящим изобретением. Маски других конфигураций могут также формировать форму в соответствии с настоящим изобретением.

Вернемся к Фиг.3А-3F, где далее описываются остальные этапы изготовления.

Фиг.3D - схематическое сечение, иллюстрирующее состояние, в котором сопло 1 для выброса формируется, как описано выше.

Затем, как показано на Фиг.3E, на термически оксидированной пленке 301 на заднюю сторону кремниевой подложки 6 наносится маска, чтобы облучать кремниевую поверхность, которая должна быть начальной поверхностью анизотропного травления. После этого выполняется анизотропное травление кремния для формирования порта 7 для подачи чернил. Порт 7 для подачи чернил может быть сформирован, например, анизотропным травлением крепким щелочным раствором, таким как ТМАН или КОН.

Затем, как показано на Фиг.3F, кремниевая оксидная пленка 303 удаляется путем влажного травления раствором фтористоводородной кислоты. После этого кремниевая нитридная пленка 304 удаляется путем сухого травления или тому подобным. Далее вымыванием (элюированием) материала 307 формы канала потока, сформированным из растворимого полимера, из сопла 1 для выброса чернил и порта 7 для подачи чернил формируется канал 5 потока. Когда материал 307 формы канала потока удаляется, то дополнительно может быть использована ультразвуковая иммерсия, если необходимо легко удалить материал 307 формы канала потока.

Кремниевая подложка 6 с элементом формирования канала потока, сформированным в ней на этапах, описанных выше, с элементом формирования канала потока, формирующим участок сопла, обрезается и отделяется с помощью установки для резки полупроводниковых пластин или подобным устройством, чтобы сформировать чипы. Затем, после электрического подключения для запуска элемента 4 для генерирования энергии выброса, подсоединяется резервуарный элемент чипа для подачи чернил, чтобы получить чернильно-струйную записывающую головку.

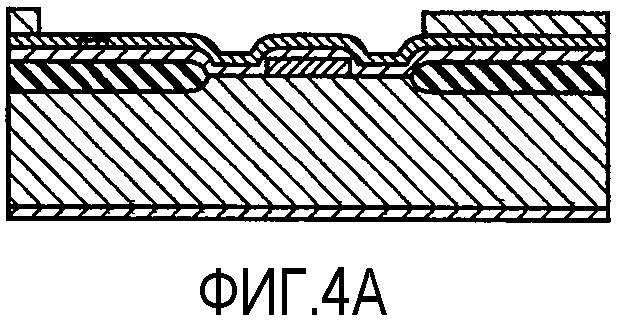

Вышеупомянутый первый вариант осуществления описан со ссылкой на этапы изготовления, показанные на Фиг.3А-3F. Следует отметить, что настоящее изобретение может быть применено к другим этапам изготовления. Пример других этапов изготовления кратко описывается далее со ссылкой на Фиг.4А-4F.

Второй вариант осуществления

Фиг.4А-4F представляют собой схематические виды, иллюстрирующие этапы примерного процесса изготовления в соответствии с этим вариантом осуществления. Далее Фиг.4А-4F - сечения по линии 4А-4А на Фиг.2.

Фиг.4А совпадает с Фиг.3А.

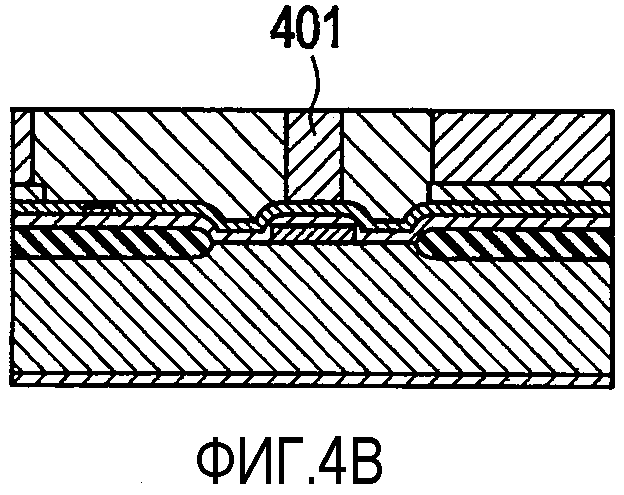

Затем, как показано на Фиг.4В, стенка 401 канала потока, которая нужна для формирования боковой стенки канала потока чернил, формируется материалом насадки путем нанесения фоточувствительного полимерного материала и выполнением облучения, РЕВ и проявкой после этого.

Затем, как показано на Фиг.4С, сухая фоточувствительная пленка 402 накладывается на стенку 411 канала потока.

Затем выполняются вышеупомянутая первая обработка облучением и вторая обработка облучением.

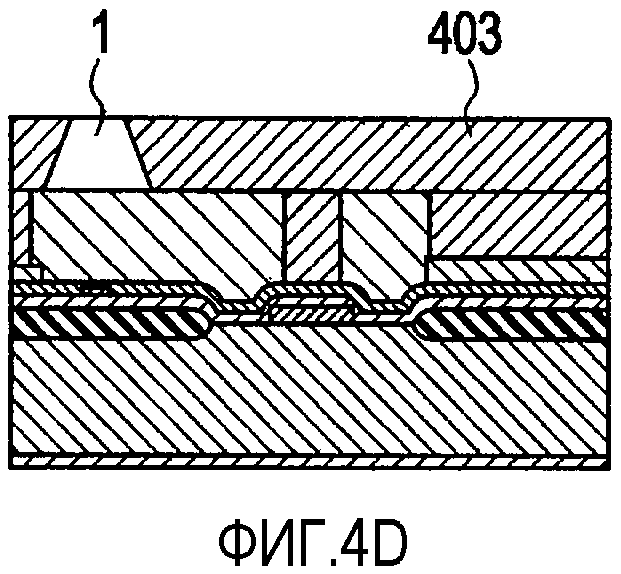

Далее, как показано на Фиг.4D, выполняется проявка, чтобы сформировать элемент 403 сопла для выброса с соплом 1 для выброса.

Затем, как показано на Фиг.4Е, подобно вышеупомянутому этапу изготовления, показанному на Фиг.3Е, формируется порт 7 подачи чернил. Затем, как показано на Фиг.4F формируется канал потока чернил.

Параметры облучения в соответствии со вторым вариантом осуществления настоящего изобретения более точно описаны далее.

Фиг.10А - схематический вид сверху, показывающий окрестность сопел для выброса после выполнения первой обработки облучением и второй обработки облучением. Фиг.10В - сечение по линии 10В-10В на Фиг.10А. Фиг.10С - сечение по линии 10С-10С на Фиг.10А. Фиг.10D-10Е - схематические виды масок, используемых при облучении в этом варианте осуществления. Фиг.10D - маска, используемая при второй обработке облучением, в то время как Фиг.10Е - маска, используемая при первой обработке облучением.

Параметры облучения устанавливаются на предположении, что толщина пленки из отрицательного полимерного материала равна 80 мкм. Далее при облучении используется степпер, аналогичный описанному в первом варианте осуществления. Параметры облучения второй обработки облучением составляют: NA равно 0,63, (равна 0,30, величина экспозиции равна 5500 Дж, а фокус равен - 75 мкм. Параметры облучения первого облучения: NA равно 0,45, (равна 0,30, величина экспозиции равна 5500 Дж, а фокус равен - 40 мкм.

Если толщина пленки составляет 80 мкм, то, принимая во внимание толщину пленки, величина экспозиции - 5000 Дж.

В случае если толщина пленки в этом варианте осуществления по отношению к диаметру сопла для выброса равна 24 мкм, если параметры облучения составляют: NA - 0,63, σ - 0,3, а фокус равен - 75 мкм, то угол конусности составляет 7 градусов. Далее, когда параметры облучения составляют: NA - 0,45, σ - 0,3, а фокус равен - 40 мкм, то форма является прямой. Причина, по которой угол конусности в первом варианте осуществления, описанном выше, и угол конусности в этом варианте осуществления одинаковы, несмотря на то, что параметры облучения различны, заключается в том, что форма конца сопла для выброса изменяется в зависимости от толщины пленки.

В любых вариантах осуществления, по сравнению со случаем, когда сопла для выброса перпендикулярны, наблюдается улучшение параметров облучения. В соответствии с настоящим изобретением, головка для выброса жидкости, включающая в себя элемент сопла для выброса, в котором сопло для выброса имеет уменьшенное сопротивление потоку и которое имеет удовлетворительную прочность, может быть получена с высоким результатом.

В то время как настоящее изобретение было описано со ссылкой на примерные варианты осуществления, следует понимать, что изобретение не ограничивается раскрытыми примерными вариантами осуществления изобретения. Объем нижеследующих пунктов формулы должен рассматриваться с более широкой интерпретацией, охватывающей все такие модификации и эквивалентные конструкции и признаки.

Реферат

Изобретение раскрывает способ изготовления головки для выброса жидкости, включающей в себя, у поверхности подложки, узел сопел для выброса, имеющий множество сопел, предназначенных для выброса жидкости, по существу перпендикулярно поверхности подложки. Способ включает подготовку указанной подложки, которая снабжена слоем полимера, который содержит фотоотверждаемый полимер. Выполнение первой обработки облучением и второй обработки облучением, на каждой из которых слой полимера подвергают облучению. Формирование сопел для выброса из полимерного слоя. При этом при первой обработке излучением подвергают облучению участок полимерного слоя, соответствующий первым участкам боковой стенки, которые определяют две внутренние поверхности сопла для выброса на противоположных концах в направлении размещения и на выпуске жидкости, которая подлежит выбросу. При второй обработке излучением подвергают облучению участок полимерного слоя, соответствующий вторым участкам боковой стенки, которые определяют две внутренние поверхности тех же сопел для выброса на противоположных концах в ортогональном направлении, которое является ортогональным указанному направлению размещения и параллельным поверхности подложки, и на выпуске жидкости, которая подлежит выбросу. Причем угол наклона участков первой боковой стенки относительно поверхности подложки отличается от угла наклона участков второй боковой стенки относительно положки. Заявленное сопло обладает высокой прочностью и обеспечивает выброс жидкости с уменьшенным сопротивлением потока. 2 н. и 4 з.п. ф-лы, 10 ил.

Формула

подготовку указанной подложки, снабженной слоем (308) полимера, который содержит фотоотверждаемый полимер;

выполнение первой обработки облучением и второй обработки облучением, на каждой из которых слой полимера подвергают облучению;

и

формирование сопел для выброса из полимерного слоя, подвергнутого первой обработке облучением и второй обработке облучением,

при этом при первой обработке излучением подвергают облучению участок (702) полимерного слоя, соответствующий первым участкам боковой стенки, которые определяют две внутренние поверхности сопла для выброса на противоположных концах в направлении размещения (А) и на выпуске жидкости, которая подлежит выбросу; и

при второй обработке излучением подвергают облучению участок (502) полимерного слоя, соответствующий вторым участкам боковой стенки, которые определяют две внутренние поверхности тех же сопел для выброса на противоположных концах в ортогональном направлении (В), которое является ортогональным указанному направлению размещения и параллельным поверхности подложки, и на выпуске жидкости, которая подлежит выбросу,

причем угол наклона участков первой боковой стенки относительно поверхности подложки отличается от угла наклона участков второй боковой стенки относительно положки.

при второй обработке облучением подвергают облучению участок полимерного слоя, соответствующий вторым участкам боковой стенки, так что отношение d/c>1, где с - ширина в ортогональном направлении передней стороны отверстия сопел для выброса, a d - ширина в ортогональном направлении задней стороны отверстия сопел для выброса;

при этом отношение d/c больше, чем отношение b/а.

ширина а и ширина b являются шириной верхней стороны и шириной нижней стороны соответственно формы сопел для выброса в поперечном сечении, выполненном во второй плоскости; и ширина с и ширина d являются шириной верхней стороны и шириной нижней стороны соответственно формы сопел для выброса в поперечном сечении, выполненном в первой плоскости.

подложку (6) и

узел (2) сопел для выброса, предусмотренный на поверхности подложки, при этом узел сопел для выброса имеет несколько сопел (1) для выброса, предназначенных для выброса жидкости, по существу, перпендикулярно поверхности подложки и предусмотренных вдоль направления размещения (А),

при этом узел (2) сопел для выброса содержит первые и вторые участки боковой стенки,

где первые участки боковой стенки определяют две внутренние поверхности сопла для выброса на противоположных концах в направлении размещения (А) и на выпуске жидкости, которая подлежит выбросу; и

где вторые участки боковой стенки определяют две внутренние поверхности того же сопла для выброса на противоположных концах в ортогональном направлении (В), которое является ортогональным указанному направлению размещения и параллельным поверхности подложки, и на выпуске жидкости, которая подлежит выбросу;

причем первые участки боковой стенки являются перпендикулярными поверхности подложки и

два поперечных сечения вторых участков боковой стенки, выполненные вдоль плоскости (1C-1C), параллельной указанному ортогональному направлению, перпендикулярны поверхности подложки и, проходя через центр сопла для выброса, образуют форму, наклонную к выпуску жидкости, которая подлежит выбросу.

Комментарии