Головка выброса жидкости, устройство выброса жидкости и модуль выброса жидкости - RU2736560C1

Код документа: RU2736560C1

Чертежи

Описание

Предпосылки изобретения

Область техники, к которой относится изобретение

[0001] Это раскрытие относится к головке выброса жидкости, модулю выброса жидкости и устройству выброса жидкости.

Описание предшествующего уровня техники

[0002] Выложенный японский патент № H06-305143 описывает блок выброса жидкости, выполненный с возможностью приводить служащую в качестве выбрасываемой среды жидкость и служащую в качестве барботирующей среды жидкость в соприкосновение друг с другом на границе раздела и выбрасывать выбрасываемую среду с помощью нарастания пузыря, формируемого в барботирующей среде, принимающей передаваемую тепловую энергию. Выложенный японский патент № H06-305143 описывает формирование потоков выбрасываемой среды и барботирующей среды за счет приложения давления к одной или обеим из этих сред.

Сущность изобретения

[0003] В первом аспекте этого раскрытия предоставляется головка выброса жидкости, содержащая: напорную камеру, выполненную обеспечивающей возможность первой жидкости и второй жидкости течь внутри; элемент создания давления, выполненный с возможностью прикладывать давление к первой жидкости; и отверстие выброса, выполненное с возможностью выбрасывать вторую жидкость, при этом первая жидкость и вторая жидкость, которая течет со стороны ближе к отверстию выброса, чем первая жидкость, текут в соприкосновении друг с другом в напорной камере, и текущие в напорной камере первая жидкость и вторая жидкость удовлетворяют

0,0<0,44(Q2/Q1)-0,322(η2/η1)-0,109<1,0,

где η1 является коэффициентом (динамической) вязкости первой жидкости, η2 является коэффициентом (динамической) вязкости второй жидкости, Q1 является расходом (объемным расходом [мкм3/мкс]) первой жидкости, а Q2 является расходом (объемным расходом [мкм3/мкс]) второй жидкости.

[0004] Во втором аспекте этого раскрытия предоставляется устройство выброса жидкости, которое включает в себя головку выброса жидкости, содержащую: напорную камеру, выполненную обеспечивающей возможность первой жидкости и второй жидкости течь внутри; элемент создания давления, выполненный с возможностью прикладывать давление к первой жидкости; и отверстие выброса, выполненное с возможностью выбрасывать вторую жидкость, при этом первая жидкость и вторая жидкость, которая течет со стороны ближе к отверстию выброса, чем первая жидкость, текут в соприкосновении друг с другом в напорной камере, и при этом текущие в напорной камере первая жидкость и вторая жидкость удовлетворяют

0,0<0,44(Q2/Q1)-0,322(η2/η1)-0,109<1,0,

где η1 является коэффициентом вязкости первой жидкости, η2 является коэффициентом вязкости второй жидкости, Q1 является расходом первой жидкости, и Q2 является расходом второй жидкости.

[0005] В третьем аспекте этого раскрытия предоставляется модуль выброса жидкости для конфигурирования головки выброса жидкости, содержащей: напорную камеру, выполненную обеспечивающей возможность первой жидкости и второй жидкости течь внутри; элемент создания давления, выполненный с возможностью прикладывать давление к первой жидкости; и отверстие выброса, выполненное с возможностью выбрасывать вторую жидкость, при этом первая жидкость и вторая жидкость, которая течет со стороны ближе к отверстию выброса, чем первая жидкость, текут в соприкосновении друг с другом в напорной камере, при этом текущие в напорной камере первая жидкость и вторая жидкость удовлетворяют

0,0<0,44(Q2/Q1)-0,322(η2/η1)-0,109<1,0,

где η1 является коэффициентом вязкости первой жидкости, η2 является коэффициентом вязкости второй жидкости, Q1 является расходом первой жидкости, и Q2 является расходом второй жидкости, и при этом головка выброса жидкости формируется путем размещения множественных модулей выброса жидкости.

[0006] Дополнительные признаки настоящего изобретения станут очевидны из последующего описания примерных вариантов осуществления со ссылкой на приложенные чертежи.

Краткое описание чертежей

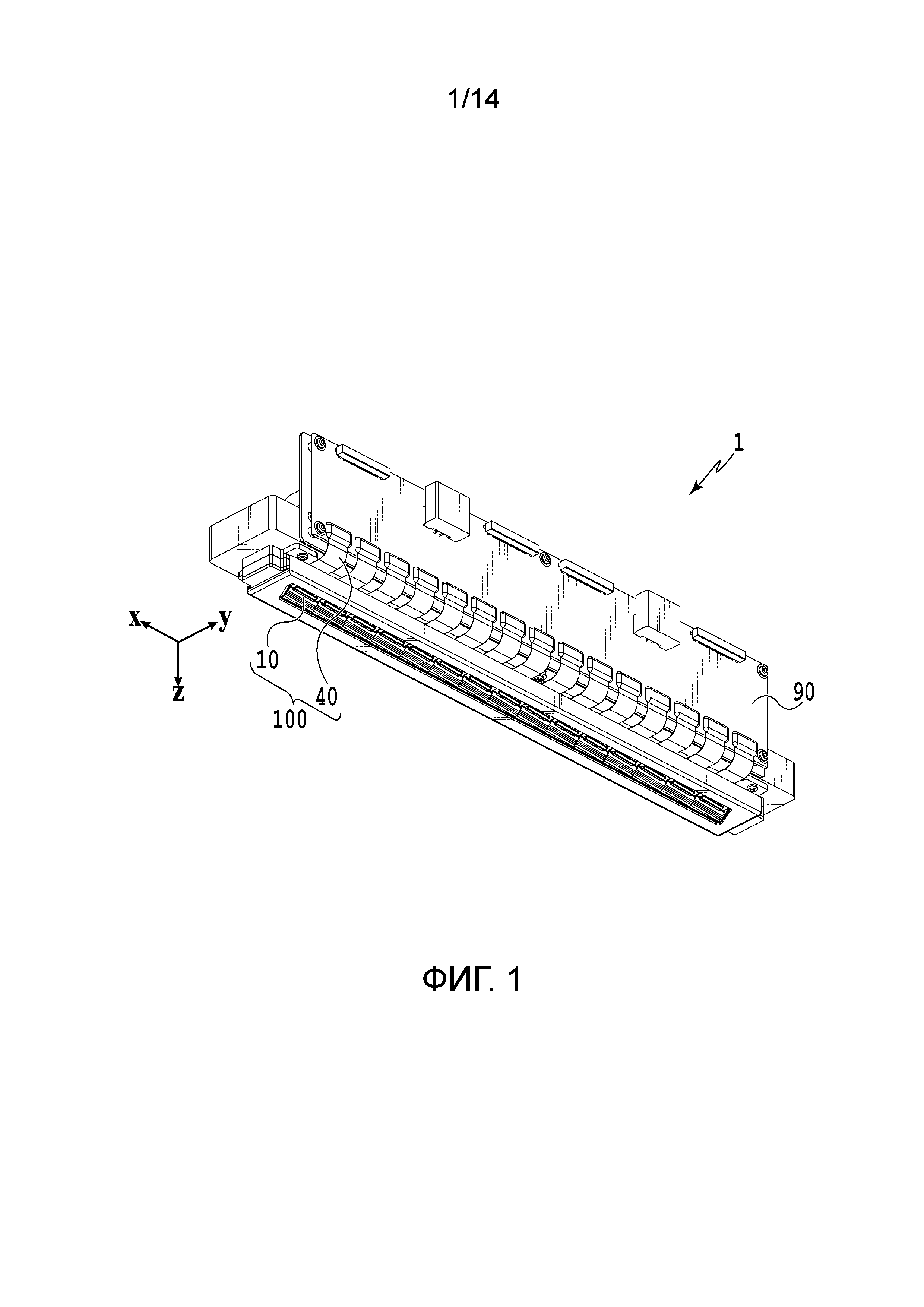

[0007] Фиг. 1 - это вид в перспективе головки выброса;

[0008] Фиг. 2 - это блок-схема для объяснения конфигурации системы управления устройства выброса жидкости;

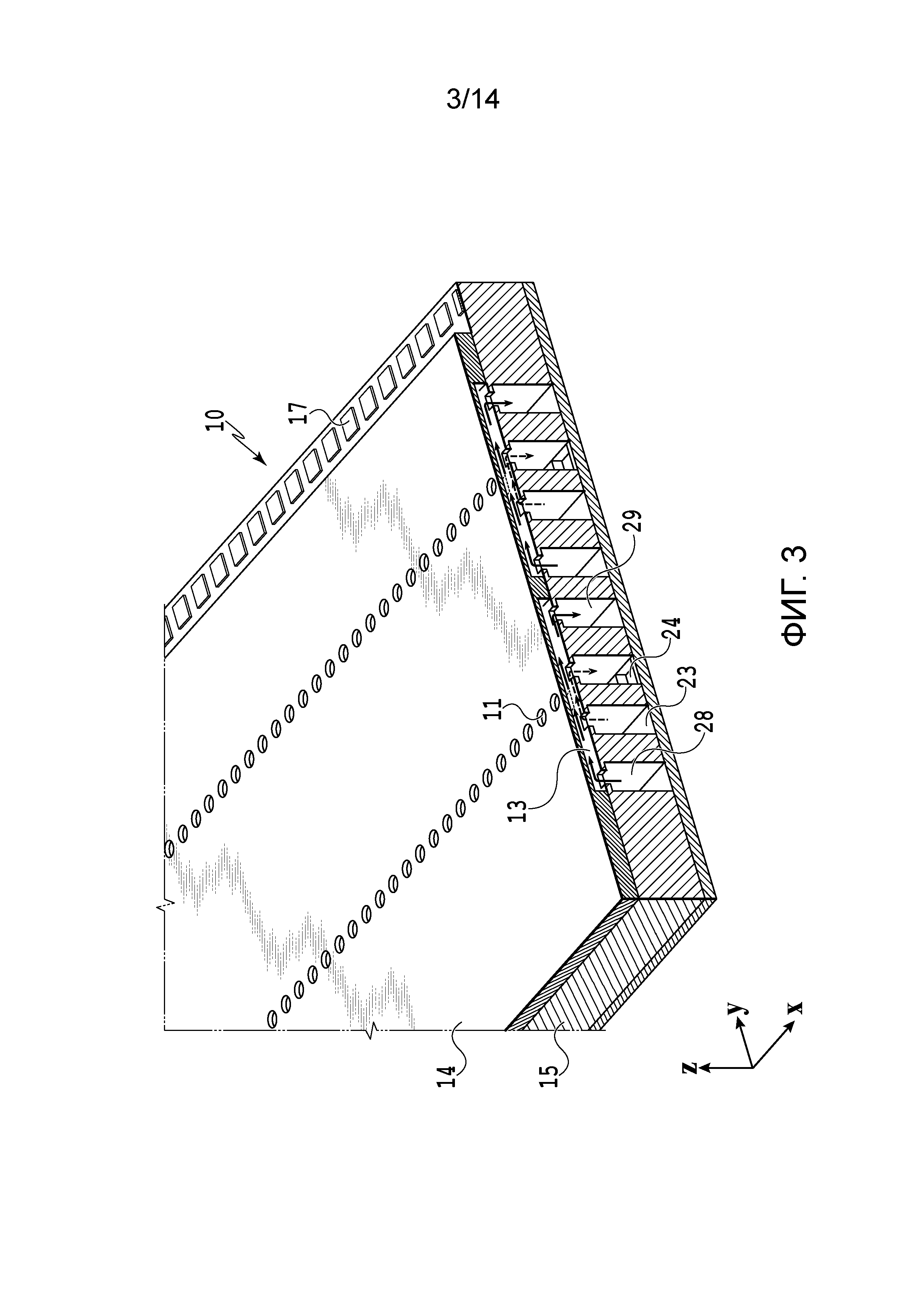

[0009] Фиг. 3 - это вид в разрезе в перспективе панели элементов в модуле выброса жидкости;

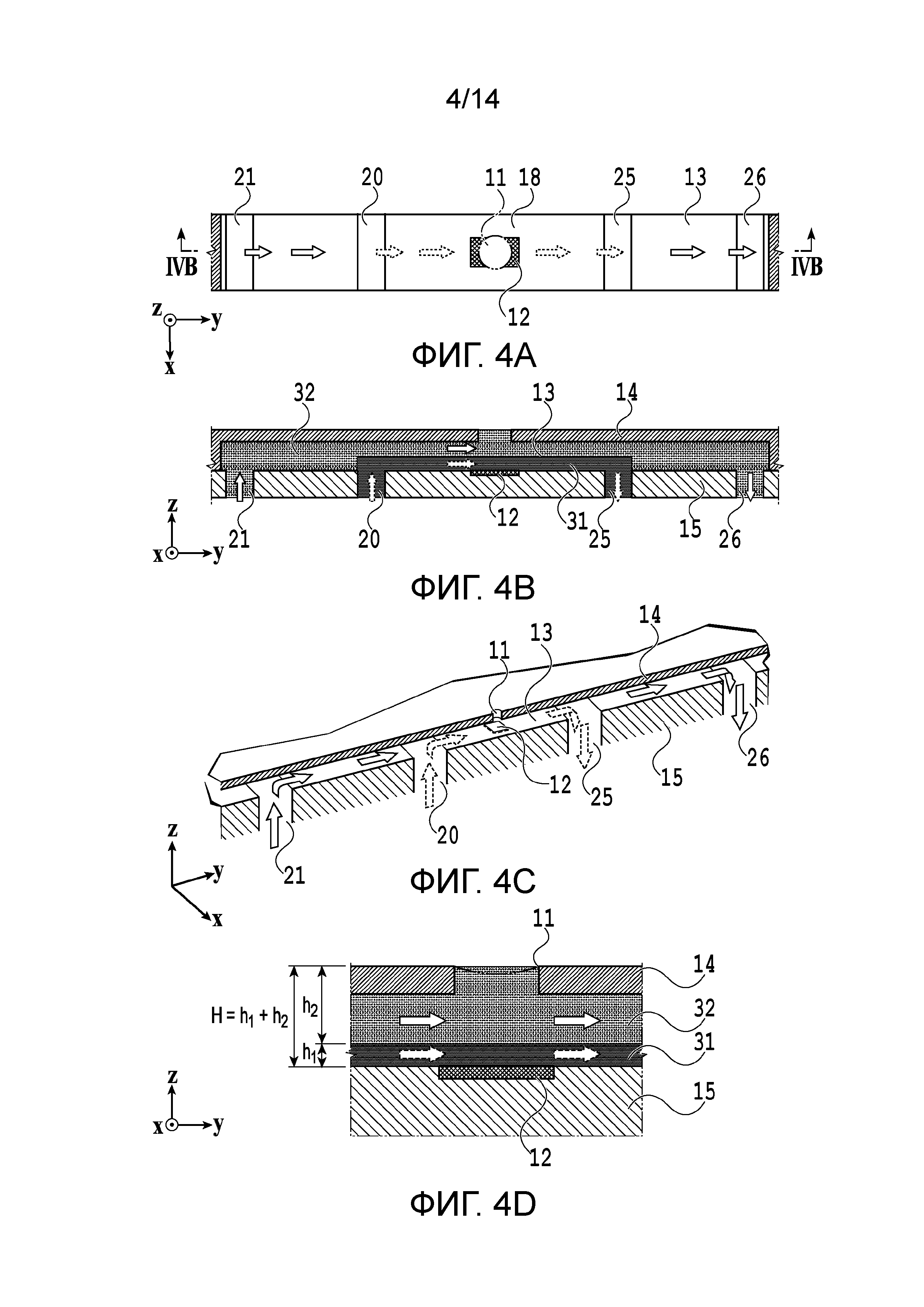

[0010] Фиг. 4A-4D иллюстрируют укрупненные детали проточного канала для жидкости и напорной камеры, сформированных в панели элементов;

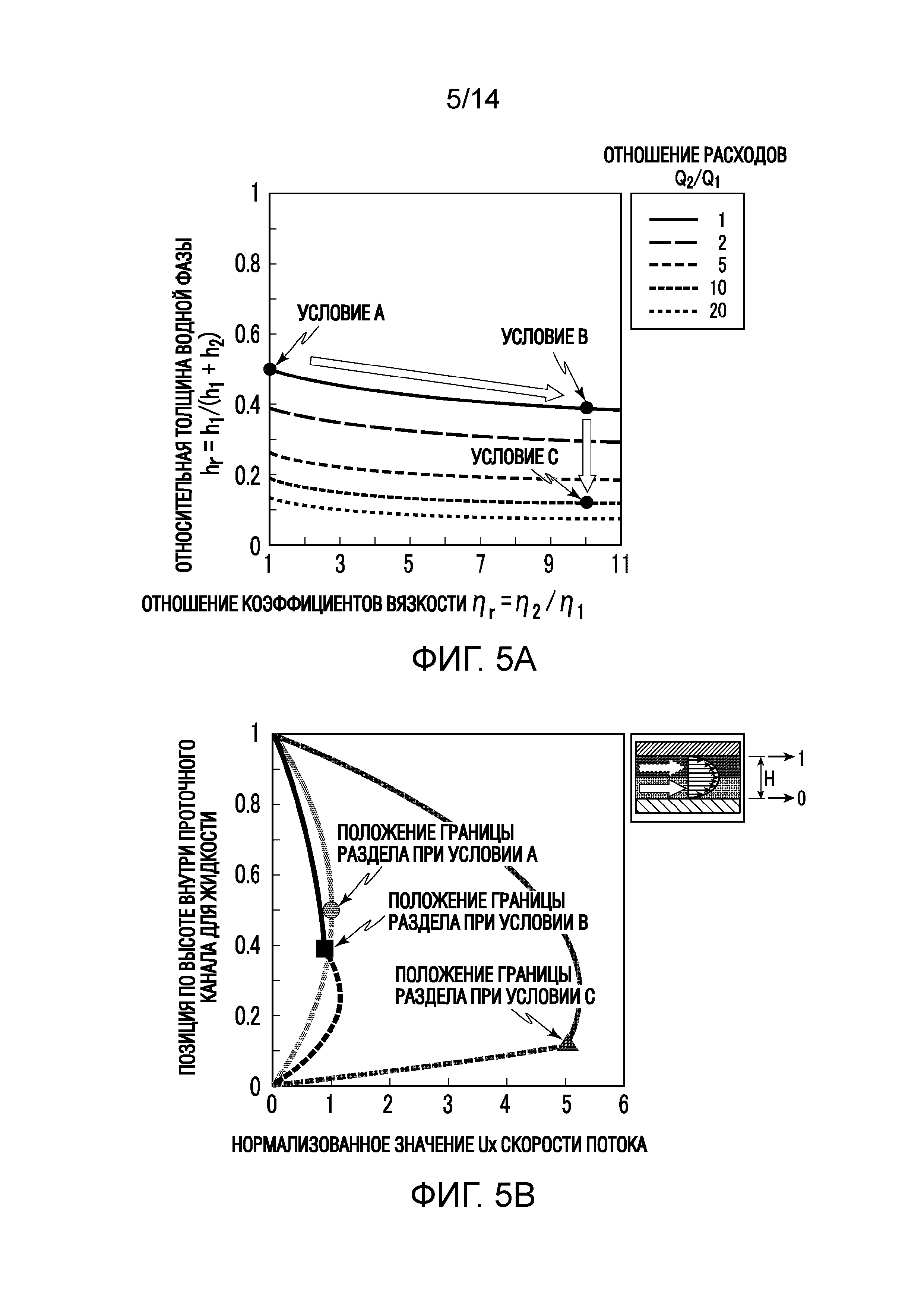

[0011] Фиг. 5A и 5B - это графики, представляющие зависимости между отношением коэффициентов вязкости и относительной толщиной водной фазы, и зависимости между высотой напорной камеры и скоростью потока;

[0012] Фиг. 6 является графиком, показывающим корреляцию между точными решениями и приблизительными решениями для формирования параллельных потоков;

[0013] Фиг. 7A-7E - это схемы, схематично иллюстрирующие переходные состояния при операции выброса;

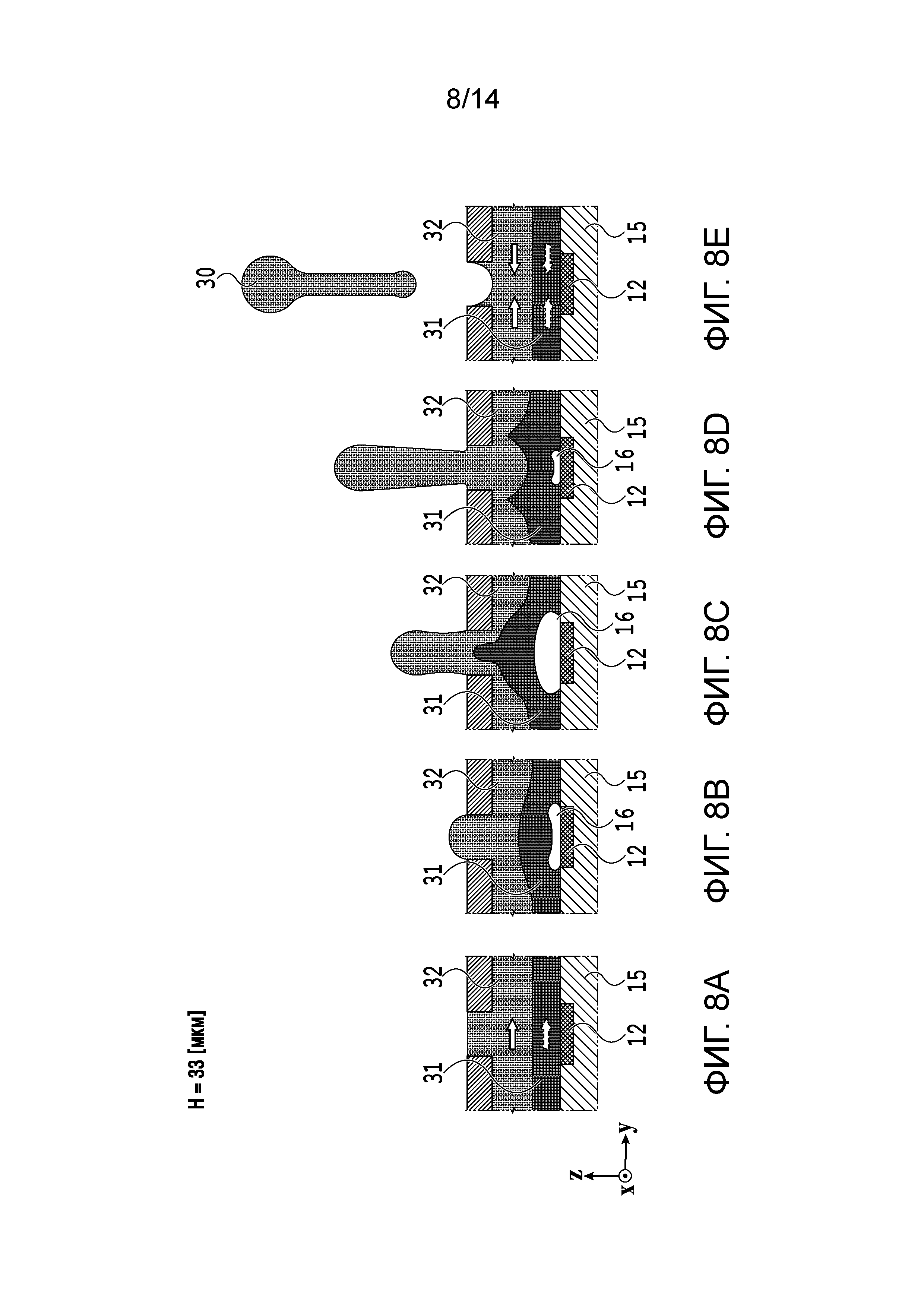

[0014] Фиг. 8A-8E - это дополнительные схемы, схематично иллюстрирующие переходные состояния при операции выброса;

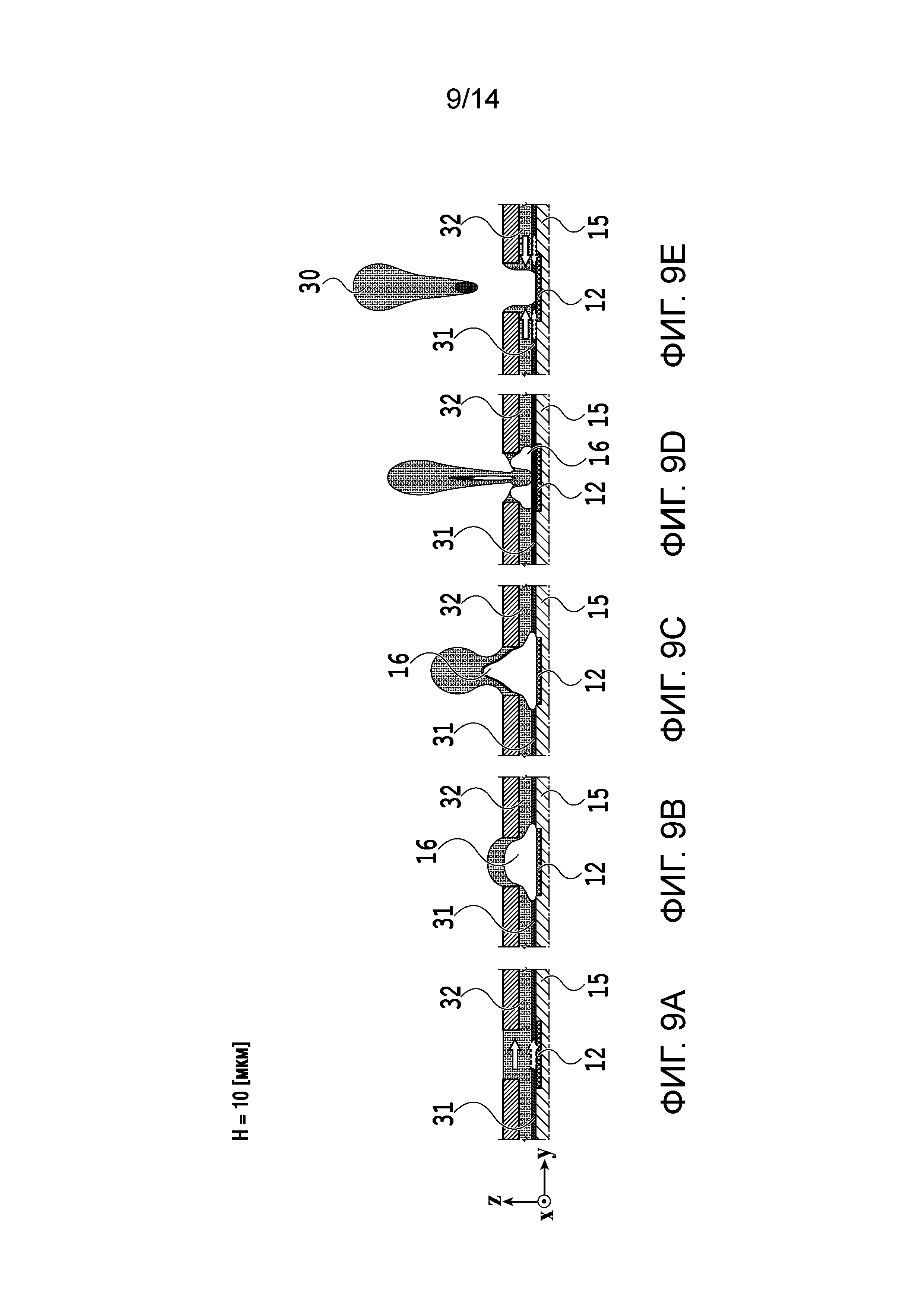

[0015] Фиг. 9A-9E - это дополнительные схемы, схематично иллюстрирующие переходные состояния при операции выброса;

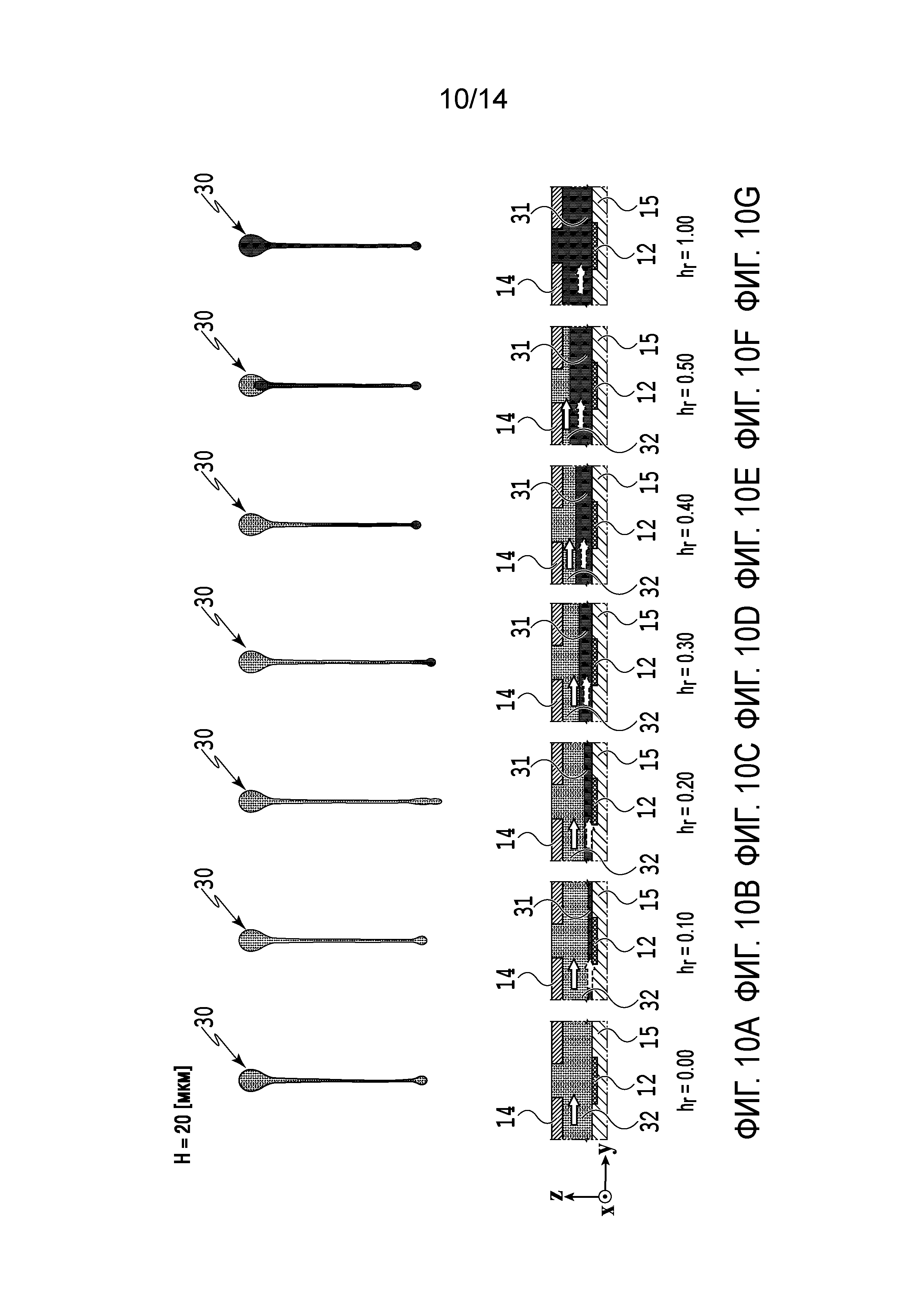

[0016] Фиг. 10A-10G схемы, иллюстрирующие выбрасываемые капли при различных относительных толщинах водной фазы;

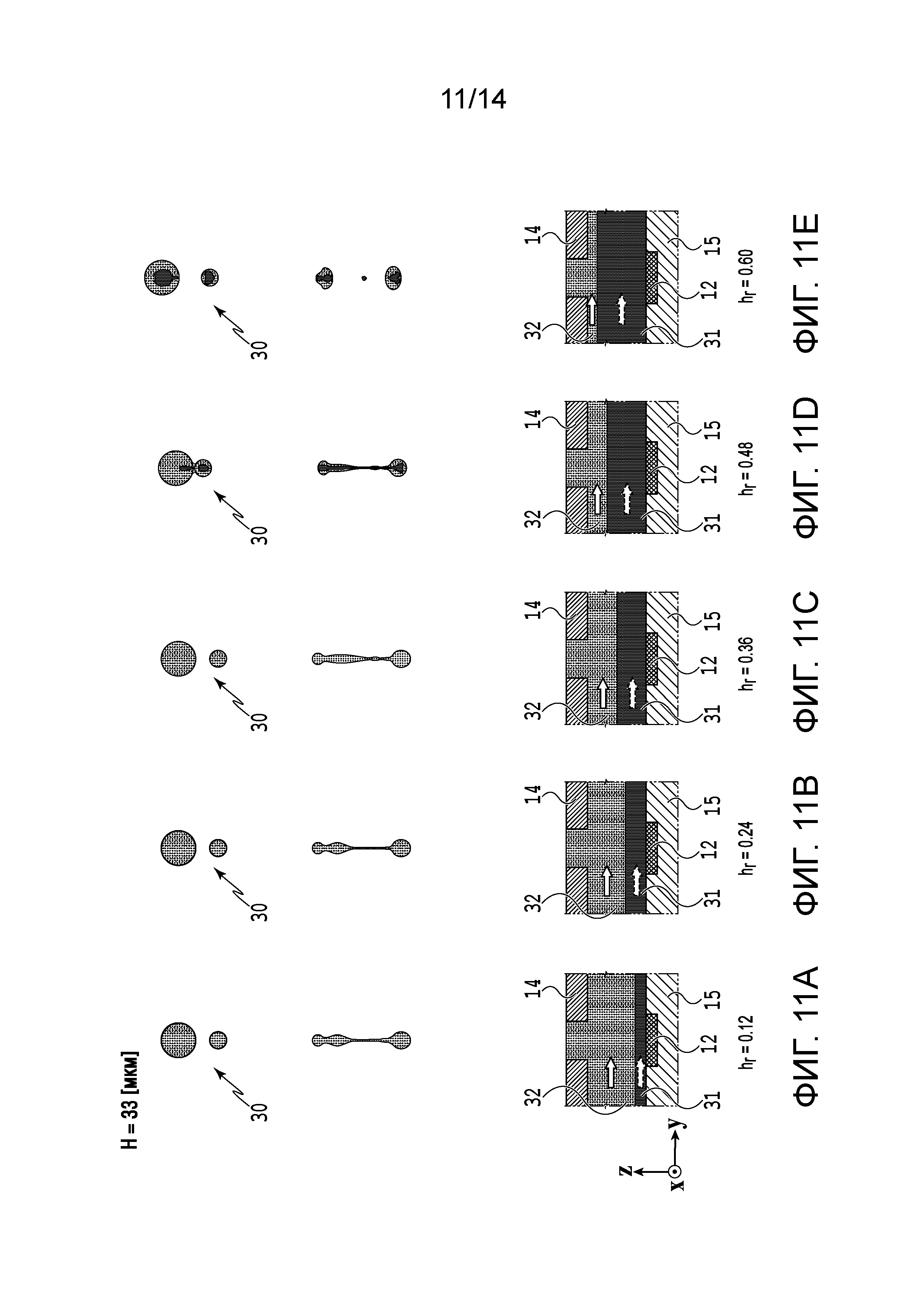

[0017] Фиг. 11A-11E - это дополнительные схемы, иллюстрирующие выбрасываемые капли при различных относительных толщинах водной фазы;

[0018] Фиг. 12A-12C - это дополнительные схемы, иллюстрирующие выбрасываемые капли при различных относительных толщинах водной фазы;

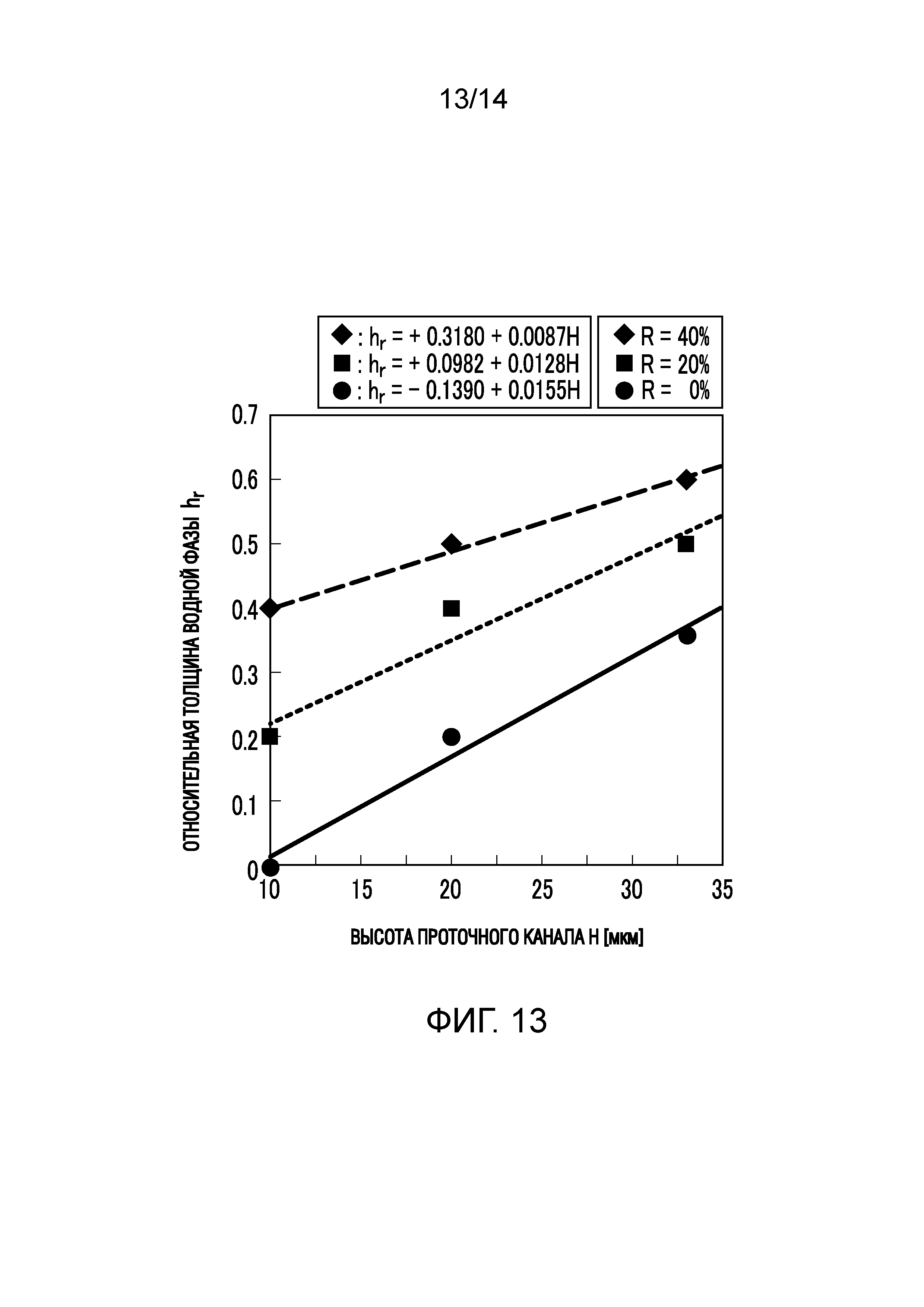

[0019] Фиг. 13 - это график, представляющий зависимость между высотой проточного канала (напорной камеры) и относительной толщиной водной фазы; и

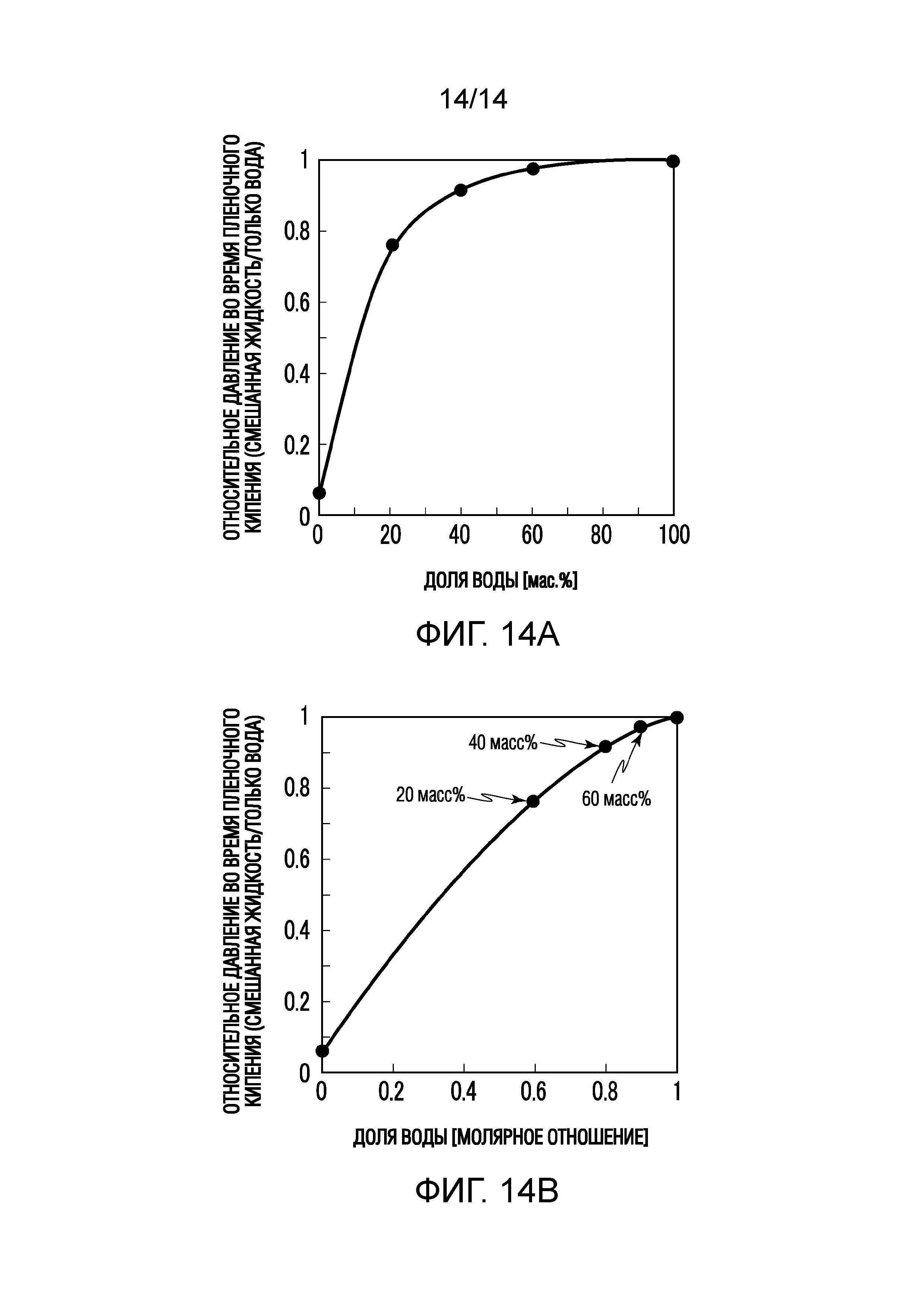

[0020] Фиг. 14A и 14B - это графики, представляющие зависимости между долей содержания воды и давлением образования пузырьков (барботирования).

Описание вариантов осуществления

[0021] Тем не менее, выложенный японский патент № H06-305143 конкретно не раскрывает корреляции физических свойств выбрасываемой среды и барботирующей среды с расходами для стабилизации границы раздела, не добиваясь в силу этого прояснения способа управления потоками выбрасываемой среды и барботирующей среды. По этой причине не может быть хорошо сформирована граница раздела, зависящая от сочетания выбрасываемой среды и барботирующей среды, а также других факторов, что приводит к трудностям в улучшении характеристик выброса, таких как объем выброса и скорость выброса, и в выполнении устойчивой операции выброса.

[0022] Это раскрытие было выполнено для решения вышеупомянутой проблемы. По существу, целью настоящего изобретения является предоставление головки выброса жидкости, которая способна правильно управлять границей раздела между выбрасываемой средой и барботирующей средой и проводить устойчивую операцию выброса.

(Конфигурация головки выброса жидкости)

[0023] Фиг. 1 - это вид в перспективе головки 1 выброса жидкости, используемой в этом варианте осуществления. Головка 1 выброса жидкости по этому варианту осуществления образована путем размещения множественных модулей 100 выброса жидкости в направлении x. Каждый модуль 100 выброса жидкости включает в себя панель 10 элементов, на которой размещаются элементы выброса, и гибкую монтажную плату 40 для подачи электропитания и сигналов выброса соответствующим элементам выброса. Гибкие монтажные платы 40 соединяются с электрической монтажной платой 90, используемой совместно, которая снабжена массивами выводов электропитания и выводов ввода сигнала выброса. Каждый модуль 100 выброса жидкости является легко присоединяемым и отсоединяемым от головки 1 выброса жидкости. Соответственно, любой желаемый модуль 100 выброса жидкости может быть легко присоединен снаружи или отсоединен от головки 1 выброса жидкости без необходимости разбирать головку 1 выброса жидкости.

[0024] При наличии головки 1 выброса жидкости, образованной множественной компоновкой модулей 100 выброса жидкости (за счет массива множественных модулей) в продольном направлении, как описано выше, даже если некоторый из элементов выброса вызывает отказ выброса, должен быть заменен только модуль выброса жидкости, затронутый в отказе выброса. Поэтому возможно улучшать выброс головок 1 выброса жидкости в процессе их производства и уменьшать затраты на замену головки.

(Конфигурация устройства выброса жидкости)

[0025] Фиг. 2 - это блок-схема, показывающая конфигурацию системы управления устройства 2 выброса жидкости, применимую к этому варианту осуществления. ЦП 500 управляет всем устройством 2 выброса жидкости в соответствии с программами, хранимыми в ПЗУ 501, в то же время используя ОЗУ 502 в качестве рабочей области. ЦП 500 выполняет предписанную обработку данных в соответствии с программами и параметрами, хранимыми в ПЗУ 501 по данным о выбросе, принимаемыми, например, от внешне подключенного хост-устройства 600, с формированием тем самым сигналов выброса, чтобы обеспечить возможность головке 1 выброса жидкости выполнять выброс. Затем головка 1 выброса жидкости приводится в действие в соответствии с сигналами выброса, в то время как целевая среда для нанесения жидкости перемещается в заданном направлении за счет приведения в действие транспортировочного двигателя 503. Таким образом, жидкость, выброшенная из головки 1 выброса жидкости, наносится на целевую среду для нанесения с целью прилипания.

[0026] Блок 504 циркуляции жидкости является блоком, выполненным с возможностью осуществлять циркуляцию и подачу жидкости к головке 1 выброса жидкости и выполнять управление потоком жидкости в головке 1 выброса жидкости. Блок 504 циркуляции жидкости включает в себя вспомогательный бачок для хранения жидкости, проточный канал для циркуляции жидкости между вспомогательным бачком и головкой 1 выброса жидкости, насосы, клапанные механизмы и т.д. Следовательно, по команде от ЦП 500 эти насосы и клапанные механизмы управляются так, что жидкость течет в головке 1 выброса жидкости с заданным расходом.

(Конфигурация панели элементов)

[0027] Фиг. 3 - это вид в перспективе в разрезе панели 10 элементов, предусмотренной в каждом модуле 100 выброса жидкости. Панель 10 элементов образована путем укладки расходомерной (измерительной) диафрагмы 14 (формирующего отверстие выброса элемента) на кремниевой (Si) подложке 15. В расходомерной диафрагме 14 в рядах в направлении x выстроены отверстия 11 выброса для выброса жидкости. На фиг. 3 отверстия 11 выброса, выстроенные в направлении x, выбрасывают жидкость одинакового типа (такую как жидкость, подаваемую из общего вспомогательного бачка или общего отверстия подачи). Фиг. 3 иллюстрирует пример, в котором расходомерная диафрагма 14 также снабжена проточными каналами 13 для жидкости. Вместо этого в панели 10 элементов может применяться конфигурация, в которой проточные каналы 13 для жидкости образованы с помощью другого компонента (формирующего проточный канал элемента), и расходомерная диафрагма 14, снабженная отверстиями 11 выброса, размещается на нем.

[0028] Элементы 12 создания давления (не показаны на фиг. 3) располагаются на кремниевой подложке 15 в позициях, соответствующих соответственным отверстиям 11 выброса. Каждое отверстие 11 выброса и соответствующий элемент 12 создания давления располагаются в таких позициях, которые противоположны (напротив) друг друга. В случае, когда в ответ на сигнал выброса подается напряжение, элемент 12 создания давления прикладывает давление к по меньшей мере первой жидкости в направлении z, ортогональном направлению потока (направлению y) жидкости. Соответственно по меньшей мере вторая жидкость выбрасывается в форме капли из отверстия 11 выброса, противоположного элементу 12 создания давления. Гибкая монтажная панель 40 подает электропитание и управляющие сигналы на элементы 12 создания давления через выводы 17, размещенные на кремниевой подложке 15.

[0029] Расходомерная диафрагма 14 снабжена множественными проточными каналами 13 для жидкости, которые простираются в направлении y и соединены соответственно с отверстиями 11 выброса. Между тем проточные каналы 13 для жидкости, выстроенные (расположенные в матрице) в направлении x, совместно соединены с первым общим подающим проточным каналом 23, первым общим собирающим проточным каналом 24, вторым общим подающим проточным каналом 28 и вторым общим собирающим проточным каналом 29. Потоки жидкостей в первом общем подающем проточном канале 23, первом общем собирающем проточном канале 24, втором общем подающем проточном канале 28 и втором общем собирающем проточном канале 29 управляются блоком 504 циркуляции жидкости, описанным со ссылкой на фиг. 2. Более точно, блок 504 циркуляции жидкости управляет насосами так, что первая жидкость, текущая из первого общего подающего проточного канала 23 в проточные каналы 13 для жидкости, направляется в первый общий собирающий проточный канал 24, в то время как вторая жидкость, текущая из второго общего подающего проточного канала 28 в проточные каналы 13 для жидкости, направляется во второй общий собирающий проточный канал 29.

[0030] Фиг. 3 иллюстрирует пример, в котором отверстия 11 выброса и проточные каналы 13 для жидкости, выстроенные в направлении x, и первый и второй общие подающие проточные каналы 23 и 28, а также первый и второй общие собирающие проточные каналы 24 и 29 совместно используются для подачи и сбора чернил в и из этих отверстий, и каналы характеризуются как комплект, и два комплекта этих составляющих частей размещаются в направлении y.

(Конфигурации проточного канала и напорной камеры)

[0031] Фиг. 4A-4D являются схемами для объяснения подробных конфигураций каждого проточного канала 13 для жидкости и каждой напорной камеры 18, сформированной на панели 10 элементов. Фиг. 4A - это вид в перспективе со стороны отверстия 11 выброса (со стороны направления +z), а фиг. 4B - это вид в разрезе, взятом по линии IVB-IVB, показанной на фиг. 4A. При этом фиг. 4C является укрупненной схемой окружения каждого проточного канала 13 для жидкости в панели элементов, показанной на фиг. 3. Кроме того, фиг. 4D является укрупненной схемой окружения отверстия выброса на фиг. 4B.

[0032] Кремниевая подложка 15, соответствующая дну проточного канала 13 для жидкости, включает в себя второе впускное отверстие 21, первое впускное отверстие 20, первое выпускное отверстие 25 и второе выпускное отверстие 26, которые образованы в порядке перечисления в направлении y. Кроме того, напорной камера 18, включающая в себя отверстие 11 и выброса элемент 12 создания давления, расположена по существу по центру между первым впускным отверстием 20 и первым выпускным отверстием 25 в проточном канале 13 для жидкости. Второе впускное отверстие 21 соединено со вторым общим подающим проточным каналом 28, первое впускное отверстие 20 соединено с первым общим подающим проточным каналом 23, первое выпускное отверстие 25 соединено с первым общим собирающим проточным каналом 24, и второе выпускное отверстие 26 соединено со вторым общим собирающим проточным каналом 29, соответственно (см. фиг. 3).

[0033] В вышеописанной конфигурации первая жидкость 31, подаваемая из первого общего подающего проточного канала 23 в проточный канал 13 для жидкости через первое впускное отверстие 20, течет в направлении y (направлении, указанном стрелками), затем проходит через напорную камеру 18 и собирается в первом общем собирающем проточном канале 24 через первое выпускное отверстие 25. При этом вторая жидкость 32, подаваемая из второго общего подающего проточного канала 28 в проточный канал 13 для жидкости через второе впускное отверстие 21, течет в направлении y (направлении, указанном стрелками), затем проходит через напорную камеру 18 и собирается во втором общем собирающем проточном канале 29 через второе выпускное отверстие 26. Иначе говоря, в проточном канале 13 для жидкости обе из первой жидкости и второй жидкости текут в направлении y на участке между первым впускным отверстием 20 и первым выпускным отверстием 25.

[0034] В напорной камере 18 элемент 12 создания давления приходит в соприкосновение с первой жидкостью 31, в то время как вторая жидкость 32, открытая в атмосферу, формирует мениск поблизости от отверстия 11 выброса. Первая жидкость 31 и вторая жидкость 32 текут в напорной камере 18 так, что элемент 12 создания давления, первая жидкость 31, вторая жидкость 32 и отверстие 11 выброса размещены в порядке перечисления. В частности, предполагая, что элемент 12 создания давления расположен на нижней стороне, а отверстие 11 выброса расположено на верхней стороне, вторая жидкость 32 течет поверх первой жидкости 31. Первая жидкость 31 и вторая жидкость 32 текут в ламинарном состоянии. Кроме того, первая жидкость 31 находится под давлением элемента 12 создания давления, расположенного снизу, и вторая жидкость 32 выбрасывается вверх в направлении от дна. Отметим, что это направление вверх-вниз соответствует направлению высоты напорной камеры 18 и проточного канала 13 для жидкости.

[0035] В этом варианте осуществления расход первой жидкости 31 и расход второй жидкости 32 регулируются в соответствии с физическими свойствами первой жидкости 31 и физическими свойствами второй жидкости 32 таким образом, чтобы первая жидкость 31 и вторая жидкость 32 текли в соприкосновении друг с другом в напорной камере, как показано на фиг. 4D. Режимы вышеупомянутых двух жидкостей включают в себя не только параллельные потоки, в которых две жидкости текут в одинаковом направлении, как показано на фиг. 4D, но также противоположные потоки, в которых вторая жидкость течет в противоположном направлении потоку первой жидкости, и такие потоки жидкостей, в которых поток первой жидкости пересекает поток второй жидкости. В последующем параллельные потоки среди этих режимов будут описаны в качестве примера.

[0036] В случае параллельных потоков предпочтительно удерживать границу раздела между первой жидкостью 31 и второй жидкостью 32 от нарушения или, другими словами, устанавливать состояние ламинарных потоков внутри напорной камеры 18 с потоками первой жидкости 31 и второй жидкости 32. В частности, в случае попытки управлять характеристикой выброса с тем, чтобы поддерживать заданный объем выброса, предпочтительно приводить элемент создания давления в состояние, когда граница раздела является устойчивой. Тем не менее, этот вариант осуществления не ограничивается только этой конфигурацией. Даже если поток внутри напорной камеры 18 будет переходить в состояние турбулентности, в результате чего граница раздела между двумя жидкостями будет отчасти нарушена, элемент 12 создания давления может все еще приводиться в действие в случае, когда можно поддерживать состояние, при котором по меньшей мере первая жидкость течет главным образом со стороны элемента 12 создания давления, а вторая жидкость течет главным образом со стороны отверстия 11 выброса. Последующее описание будет главным образом фокусироваться на примере, когда поток внутри напорной камеры находится в состоянии параллельных потоков и в состоянии ламинарных потоков.

(Условия формирования параллельных потоков в согласовании с ламинарными потоками)

[0037] Для начала будут описаны условия формирования ламинарных потоков жидкостей в трубе. Число Рейнольдса для представления зависимости между силой вязкости и силой на границе раздела было в целом известно в качестве показателя оценки потока.

[0038] В данной заявке плотность жидкости определяется как ρ, скорость ее потока определяется как u, ее характерная протяженность определяется как d, коэффициент вязкости определяется как η, и ее поверхностное натяжение определяется как γ. В этом случае число Рейнольдса может быть выражено следующей (формулой 1):

Re=ρud/η (формула 1).

[0039] Здесь известно, что ламинарные потоки более вероятно образуются, когда число Re Рейнольдса становится меньше. Если быть более точным, известно, что потоки внутри круглой трубы образуются в ламинарные потоки в случае, когда число Re Рейнольдса меньше, чем примерно 2200, и потоки внутри круглой трубы становятся турбулентными потоками в случае, когда число Re Рейнольдса больше, чем примерно 2200.

[0040] В случае, когда потоки образуются в ламинарные потоки, линии потоков становятся параллельными направлению движения потоков без пересечения друг друга. Соответственно, в случае, когда две жидкости в соприкосновении составляют ламинарные потоки, жидкости могут формировать параллельные потоки, в то же время устойчиво определяя границу раздела между двумя жидкостями.

[0041] Здесь, принимая во внимание обычную струйную печатающую головку, высота H [мкм] проточного канала (высота напорной камеры) поблизости от отверстия выброса в проточном канале для жидкости (напорной камере) находится в диапазоне от примерно 10 до 100 мкм. В этом отношении, в случае, когда вода (плотность ρ=1,0 × 103 кг/м3, коэффициент вязкости η=1,0 сП (сантипуаз)) подается в проточный канал для жидкости струйной печатающей головки со скоростью потока 100 мм/с, число Re Рейнольдса получается составляющим Re=ρud/η ≈ 0,1~1,0 << 2200. Как следствие, при этом можно считать ламинарные потоки сформированными.

[0042] Здесь, даже если проточный канал 13 для жидкости и напорная камера 18 по этому варианту осуществления имеют прямоугольные поперечные сечения, как показано на фиг. 4A-4D, высоты и ширины проточного канала 13 для жидкости и напорной камеры 18 в головке выброса жидкости достаточно малы. По этой причине проточный канал 13 для жидкости и напорная камера 18 могут рассматриваться аналогично случаю круглой трубы, или более конкретно, высоты проточного канала для жидкости и напорной камеры 18 могут рассматриваться в качестве диаметра круглой трубы.

(Теоретические условия для формирования параллельных потоков в состоянии ламинарных потоков)

[0043] Далее со ссылкой на фиг. 4D будут описаны условия формирования параллельных потоков с устойчивой границей раздела между двумя типами жидкостей в проточном канале 13 для жидкости и напорной камере 18. Прежде всего, расстояние от кремниевой подложки 15 до поверхности отверстия выброса расходомерной диафрагмы 14 определяется как H [мкм], а расстояние от поверхности отверстия выброса до границы раздела жидкость-жидкость между первой жидкостью 31 и второй жидкостью 32 (толщина фазы второй жидкости) определяется как h2 [мкм]. Между тем расстояние от границы раздела жидкость-жидкость до кремниевой подложки 15 (толщина фазы первой жидкости) определяется как h1 [мкм]. Эти определения приводят примерно к H=h1+h2.

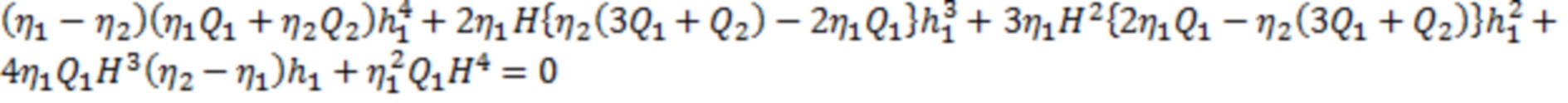

[0044] Что касается пограничных условий в проточном канале 13 для жидкости и напорной камере 18, предполагается, что скорости жидкостей на поверхностях стенок проточного канала 13 для жидкости и напорной камеры 18 составляют нуль. Кроме того, предполагается, что скорости и сдвиговые напряжения первой жидкости 31 и второй жидкости 32 на границе раздела жидкость-жидкость имеют непрерывность. На основе этого предположения, если первая жидкость 31 и вторая жидкость 32 образуют двухслойные и параллельные устойчивые потоки, тогда уравнение четвертой степени, которое определено в последующей (формуле 2), сохраняет истинное значение на участке параллельных потоков:

(формула 2).

[0045] В (формуле 2) η1 [сП] представляет коэффициент вязкости первой жидкости, η2 [сП] представляет коэффициент вязкости второй жидкости, Q1 [мм3/с] представляет расход первой жидкости, а Q2 [мм3/с] представляет расход второй жидкости. Другими словами, первая жидкость и вторая жидкость текут так, чтобы устанавливать позиционное соотношение в соответствии с расходами и коэффициентами вязкостями соответствующих жидкостей в таких диапазонах, чтобы удовлетворять вышеупомянутому уравнению четвертой степени (формуле 2), тем самым формируя параллельные потоки с устойчивой границей раздела. В этом варианте осуществления предпочтительно формировать параллельные потоки первой жидкости и второй жидкости в проточном канале 13 для жидкости или по меньшей мере в напорной камере 18. В случае, когда параллельные потоки образуются, как упомянуто выше, первая жидкость и вторая жидкость вовлекаются в смешивание только вследствие молекулярной диффузии на границе раздела жидкость-жидкость между ними, и жидкости текут параллельно в направлении y по существу без оснований для какого-либо смешивания. Отметим, что потоки жидкостей не всегда должны устанавливать состояние ламинарных потоков в некоторой области в напорной камере 18. В этом контексте по меньшей мере потоки жидкостей в области поверх элемента создания давления предпочтительно устанавливают состояние ламинарных потоков.

[0046] Даже в случае использования, например, несмешивающихся растворителей, таких как масло и вода в качестве первой жидкости и второй жидкости, устойчивые параллельные потоки образуются независимо от разделения фаз при условии, что удовлетворяется (формула 2). При этом, даже в случае масла и воды, если граница раздела нарушается вследствие состояния легкой турбулентности потока в напорной камере, предпочтительно, чтобы по меньшей мере первая жидкость текла главным образом со стороны элемента создания давления, а вторая жидкость текла главным образом со стороны отверстия выброса.

[0047] Фиг. 5A является графиком, представляющим зависимость между отношением коэффициентов вязкости ηr=η2/η1 и относительной толщиной фазы hr=h1/(h1+h2) первой жидкости при изменении отношения расходов Qr=Q2/Q1 на несколько уровней на основе (формулы 2). Хотя первая жидкость не ограничивается водой, «относительная толщина фазы первой жидкости» будет здесь далее называться «относительной толщиной водной фазы». Горизонтальная ось указывает отношение коэффициентов вязкости ηr=η2/η1, а вертикальная ось указывает относительную толщину водной фазы hr=h1/(h1+h2). Относительная толщина hr водной фазы снижается по мере того, как повышается отношение расходов Qr. При этом на каждом уровне отношения расходов Qr, относительная толщина hr водной фазы снижается по мере того, как повышается отношение коэффициентов вязкости ηr. Другими словами, относительная толщина hr водной фазы (положение границы раздела между первой жидкостью и второй жидкостью) в проточном канале 13 для жидкости (напорной камере) может быть отрегулирована до предписанного значения путем управления отношением коэффициентов вязкости ηr и отношением расходов Qr между первой жидкостью и второй жидкостью. Кроме того, в случае, когда отношение коэффициентов вязкости ηr сравнивается с отношением расходов Qr, фиг. 5A показывает, что отношение расходов Qr имеет большее влияние на относительную толщину hr водной фазы, чем отношение коэффициентов вязкости ηr.

[0048] Здесь, что касается относительной толщины водной фазы hr=h1/(h1+h2), параллельные потоки первой жидкости и второй жидкости образуются в проточном канале для жидкости (напорной камере) в случае, когда удовлетворяется 0 < hr < 1 (условие 1). Однако, как описано позже, этот вариант осуществления предназначен для обеспечения возможности первой жидкости функционировать главным образом в качестве барботирующей среды и для обеспечения возможности второй жидкости функционировать главным образом в качестве выбрасываемой среды, а также для стабилизации первой жидкости и второй жидкости, содержащейся в выброшенных каплях, в желаемой пропорции. При данных обстоятельствах относительная толщина hr водной фазы предпочтительно равна или ниже 0,8 (условие 2) или более предпочтительно равна или ниже 0,5 (условие 3).

[0049] Отметим, что условие A, условие B и условие C, показанные на фиг. 5A, представляют соответственно следующие условия:

Условие A) относительная толщина водной фазы hr=0,50 в случае, когда отношение коэффициентов вязкости ηr=1 и отношение расходов Qr=1;

Условие B) относительная толщина водной фазы hr=0,39 в случае, когда отношение коэффициентов вязкости ηr=10 и отношение расходов Qr=1; и

Условие C) относительная толщина водной фазы hr=0,12 в случае, когда отношение коэффициентов вязкости ηr=10 и отношение расходов Qr=10.

[0050] Фиг. 5B является графиком, показывающим распределение скорости потока в вертикальном направлении (направлении z) проточного канала 13 для жидкости (напорной камеры) относительно вышеупомянутых условий A, B и C, соответственно. Горизонтальная ось указывает нормализованное значение Ux, которое нормализуется путем определения максимального значения скорости потока при условии A как 1 (критерий). Вертикальная ось указывает высоту от поверхности дна в случае, когда высота H проточного канала 13 для жидкости (напорной камеры) определяется как 1 (критерий). На каждой из кривых, указывающих соответствующие условия, положение границы раздела между первой жидкостью и второй жидкостью указывается меткой. Фиг. 5B показывает, что положение границы раздела изменяется в зависимости от таких условий, как положение границы при условии A, находящейся выше положений границы при условии B и условии C. Изменения обусловлены тем, что в случае, когда два типа жидкостей, имеющих отличающиеся друг от друга коэффициенты вязкости, текут параллельно в трубе, соответственно формируя ламинарные потоки (а также формируя ламинарные потоки в целом), граница раздела между этими двумя жидкостями формируется в положении, где различие в давлении, свойственное различию в вязкости между жидкостью, уравновешивает давление Лапласа, свойственное натяжению на границе раздела фаз.

(Экспериментальные условия для формирования параллельных потоков в состоянии ламинарных потоков)

[0051] Авторы изобретения по этому раскрытию провели фактические измерения относительной толщины hr водной фазы относительно нескольких случаев, при этом по-разному изменяя отношение расходов Qr (=Q2/Q1) и отношение коэффициентов вязкости ηr (=η2/η1) в практических диапазонах отношения расходов Qr и отношения коэффициентов вязкости ηr на основе типов и расходов чернил, используемых в струйном печатающем устройстве. Затем, на основе этих нескольких случаев, была получена следующая аппроксимирующая формула (формула 3) для получения относительной толщины hr водной фазы из отношения расходов Qr и отношения коэффициентов вязкости ηr,:

hr=0,44(Q2/Q1)-0,322(η2/η1)-0,109(формула 3).

[0052] Здесь эффективность (формулы 3) была подтверждена в диапазонах 0,1 ≤ Qr ≤ 100 и 1 ≤ ηr ≤ 20. Как описано выше, поскольку отношение расходов и отношение коэффициентов вязкости получаются в практических диапазонах в струйном печатающем устройстве, (формулу 3) выводят при допущении, что потоки двух жидкостей в напорной камере являются параллельными потоками в состоянии ламинарных потоков. Тем не менее, (формула 3) также сохраняет истинное значение в случае, когда потоки в напорной камере находятся в состоянии некоторой турбулентности, и в случае, когда две жидкости текут таким образом, чтобы пересекать друг друга.

(Корреляция между теоретическими условиями и экспериментальными условиями)

[0053] Фиг. 6 - это схема, показывающая корреляцию между точными решениями на основе (формулы 2) и приближенными решениями на основе (формулы 3). Горизонтальная ось указывает точное решение относительной толщины hr водной фазы, а вертикальная ось указывает приближенное решение относительной толщины hr водной фазы. Здесь значения приближенных решений относительно точных решений наносятся относительно множественных случаев, в которых отношение расходов Qr и отношение коэффициентов вязкости ηr по-разному изменяются в вышеупомянутых диапазонах. Как следствие поиска коэффициента y корреляции на основе множественных нанесенных значений, получается значение корреляции y=0,987, которое очень близко к 1.

[0054] Другими словами, даже если не используется уравнение четвертой степени, показанное как (формула 2), можно регулировать относительную толщину hr водной фазы в предпочтительном диапазон при условии, что отношение расходов Qr и отношение коэффициентов вязкости ηr могут управляться на основе (формулы 3). Кроме того, как было описано со ссылкой на фиг. 5A, в случае, когда отношение коэффициентов вязкости ηr сравнивается с отношением расходов Qr, очевидно, что отношение расходов Qr имеет большее влияние на относительную толщину hr водной фазы, чем отношение коэффициентов вязкости ηr. Кроме того, в то время как отношение коэффициентов вязкости ηr фиксировано в зависимости от типа жидкости, отношение расходов Qr регулируется путем управления насоса или т.п. для осуществления циркуляции жидкости. В заключение, авторы изобретения по этой спецификации пришли к выводу, что для того, чтобы сформировать устойчивые потоки двух различных жидкостей в проточном канале 13 для жидкости (напорной камере) с помощью двух жидкостей, эффективно регулировать относительную толщину hr водной фазы путем управления отношения расходов Qr между двумя жидкостями на основе (формулы 3).

[0055] Здесь первая жидкость и вторая жидкость могут формировать границу раздела жидкость-жидкость в любом месте в проточном канале для жидкости и напорной камере при условии, что удовлетворяются вышеупомянутые условия для формирования параллельных потоков. В частности, как было описано выше, в случае, когда элемент 12 создания давления находится снизу, а отверстие 11 выброса находится сверху, первая жидкость может течь по нижней (элемент создания давления) стороне, а вторая жидкость может течь по верхней (отверстие выброса) стороне (см. фиг. 4D). Альтернативно, первая жидкость и вторая жидкость могут течь на одной высоте в направлении вверх-вниз, и граница раздела жидкость-жидкость может быть сформирована вдоль направления высоты. Другими словами, первая жидкость и вторая жидкость могут течь бок о бок в направлении x. В этом случае значение hr в (формуле 3) представляет толщину в направлении x для первой жидкости.

[0056] Теперь снова будут обсуждены вышеописанные три условия 1-3 относительной толщины hr водной фазы для обеспечения возможности первой жидкости функционировать главным образом в качестве барботирующей среды и обеспечения возможности второй жидкости функционировать главным образом в качестве выбрасываемой среды. При этом, в случае, когда вышеупомянутая (формула 3) также принимается во внимание, для того, чтобы удовлетворять условие 1, должна удовлетворяться (формула 4), для того, чтобы удовлетворять условию 2, должна удовлетворяться (формула 5), и для того, чтобы удовлетворять условию 3, должна удовлетворяться (формула 6):

0<0,44(Q2/Q1)-0,322(η2/η1)-0,109<1,0 (формула 4);

0<0,44(Q2/Q1)-0,322(η2/η1)-0,109 ≤ 0,8 (формула 5); и

0<0,44(Q2/Q1)-0,322(η2/η1)-0,109 ≤ 0,5 (формула 6).

(Переходные состояния при операции выброса)

[0057] Далее будет предоставлено описание для переходных состояний при операции выброса в проточном канале 13 для жидкости и напорной камере 18, в которых образуются параллельные потоки. Фиг. 7A-7E являются схемами, схематично иллюстрирующими переходные состояния при операции выброса в проточном канале 13 для жидкости, имеющем высоту проточного канала (напорной камеры) H [мкм]=20 мкм. При этом фиг. 8A-8E являются схемами, схематично иллюстрирующими переходные состояния при операции выброса в проточном канале 13 для жидкости (напорной камере), имеющем высоту проточного канала (напорной камеры) H [мкм]=33 мкм. Кроме того, фиг. 9A-9E являются схемами, схематично иллюстрирующими переходные состояния при операции выброса в проточном канале 13 для жидкости (напорной камере), имеющем высоту проточного канала (напорной камеры) H [мкм]=10 мкм. Отметим, что каждая из выброшенных капель на этих чертежах иллюстрируется на основе результата, полученного путем проведения моделирования при задании коэффициента вязкости первой жидкости в 1 сП, вязкости второй жидкости в 8 сП и скорости выброса капли в 11 м/с.

[0058] Каждая из фиг. 7A, 8A и 9A показывает состояние перед тем, как на элемент 12 создания давления подается напряжение. Первая жидкость 31 и вторая жидкость 32 образуют параллельные потоки, которые текут параллельно в направлении y.

[0059] Фиг. 7B, 8B и 9B показывают состояние, когда только что началась подача напряжения на элемент 12 создания давления. Элемент 12 создания давления по этому варианту осуществления является электротермическим преобразователем (нагревателем). Чтобы быть более точным, элемент 12 создания давления быстро создает тепло при приеме импульса напряжения в ответ на сигнал выброса и вызывает пленочное кипение в первой жидкости в соприкосновении с ним. Фиг. 7B показывает состояние, когда за счет пленочного кипения образуется пузырь 16. Вместе с образованием пузыря 16 граница раздела между первой жидкостью 31 и второй жидкостью 32 перемещается в направлении z, в результате чего вторая жидкость 32 выталкивается из отверстия 11 выброса в направлении z (направлении высоты напорной камеры).

[0060] Каждая из фиг. 7C, 8C и 9C показывает состояние, когда подача напряжения на элемент 12 создания давления продолжается. Объем пузыря 16 увеличивается за счет пленочного кипения, и вторая жидкость 32 находится в состоянии дальнейшего выталкивания из отверстия 11 выброса в направлении z.

[0061] После этого по мере того, как подача напряжения на элемент 12 создания давления продолжается в дальнейшем, пузырь 16 сообщается с атмосферой в процессе роста в проточном канале 13 для жидкости (напорной камере), показанном на фиг. 7D и 9D. Причина состоит в том, что проточный канал 13 для жидкости, показанный на каждой из фиг. 7D и 9D, не имеет очень большой высоты H проточного канала (напорной камеры). С другой стороны, в проточном канале 13 для жидкости (напорной камере), показанном на фиг. 8D, который имеет относительно большую высоту H, пузырь спускается без сообщения с атмосферой.

[0062] Фиг. 7E, 8E и 9E показывают состояние, когда выбрасывается капля (выбрасываемая капля) 30. Жидкость, выступающая из отверстия 11 выброса в момент сообщения пузыря 16 с атмосферой, как показано на фиг. 7D и 9D, или в момент спускания пузыря 16, как показано на фиг. 8D, отрывается от проточного канала 13 для жидкости (напорной камеры) вследствие своей инерционной силы и летит в направлении z в форме капли 30. При этом в проточном канале 13 для жидкости (напорной камере) жидкость в объеме, потребляемом при выбросе, подается с двух сторон отверстия 11 выброса за счет капиллярной силы проточного канала 13 для жидкости (напорной камеры), в результате чего в отверстии 11 выброса снова формируется мениск.

[0063] Отметим, что вышеописанная операция выброса может происходить в состоянии, когда жидкости текут, и в состоянии, когда жидкости временно останавливаются, так как возможно проводить операцию выброса в устойчивом состоянии независимо от того, являются или нет потоки активными, при условии, что граница раздела между первой жидкостью 31 и второй жидкостью 32 удерживается в устойчивом положении.

[0064] В случае, когда операция выброса проводится в состоянии, например, когда жидкости текут, потоки жидкостей могут неблагоприятно влиять на характеристики выброса. Однако, в обычной струйной печатающей головке, скорость выброса каждой капли составляет порядка от нескольких метров в секунду до десяти с лишним метров в секунду, что гораздо выше скорости потока в проточном канале для жидкости (напорной камере), которая составляет порядка от нескольких миллиметров в секунду до нескольких метров в секунду. Соответственно, даже если операция выброса проводится в состоянии, когда первая жидкость и вторая жидкость текут в диапазоне от нескольких миллиметров в секунду до нескольких метров в секунду, существует небольшой риск неблагоприятных влияний на характеристики выброса.

[0065] С другой стороны, в случае, когда операция выброса проводится в состоянии, когда жидкости временно останавливаются, положение границы раздела между первой жидкостью и второй жидкостью может колебаться с операцией выброса. По этой причине желательно проводить выпуск, сохраняя первую жидкость и вторую жидкостью текущими. Отметим, что граница раздела между первой жидкостью и второй жидкостью не смешивается вследствие эффекта диффузии непосредственно после остановки потоков жидкостей. Даже если потоки останавливаются, граница раздела между первой жидкостью и второй жидкостью сохраняется в случае, когда период остановки является коротким периодом, достаточным для проведения операции выброса, так что операция выброса может происходить в этом состоянии. Затем, если потоки жидкостей возобновляются с расходами, которые удовлетворяют (формуле 3), после завершения операции выброса, параллельные потоки в проточном канале 13 для жидкости (напорной камере) будут удерживаться в устойчивом состоянии.

[0066] Однако, этот вариант осуществления предполагает проведение операции выброса в первом состоянии, т.е. в состоянии, когда жидкости текут, с тем, чтобы подавлять эффект диффузии настолько, насколько возможно, и устранять необходимость управления включением-выключением.

(Отношения жидкостей, содержащихся в выброшенной капле)

[0067] Фиг. 10A-10G являются схемами для сравнения выброшенной капли в случае, когда относительная толщина hr водной фазы изменяется ступенчато в проточном канале 13 для жидкости (напорной камере), имеющем высоту проточного канала (напорной камеры) H [мкм]=20 мкм. На фиг. 10A-10F относительная толщина hr водной фазы прирастает на 0,10, тогда как относительная толщина hr водной фазы прирастает на 0,50 из состояния на фиг. 10F в состояние на фиг. 10G.

[0068] Толщина h1 водной фазы-первой жидкости 31 снижается по мере того, как относительная толщина водной фазы hr (=h1/h1+h2)), показанная на фиг. 4D, приближается к 0, и толщина h1 водной фазы-первой жидкости 31 повышается по мере того, как относительная толщина hr водной фазы приближается к 1. Соответственно, в то время как в выброшенной капле 30 содержится главным образом вторая жидкость 32, находящаяся близко к отверстию 11 выброса, доля первой жидкости 31, содержащейся в выброшенной капле 30, также увеличивается по мере того, как относительная толщина hr водной фазы приближается к 1.

[0069] В случае по фиг. 10A-10G, когда высота проточного канала (напорной камеры) задается на H [мкм]=20 мкм, только вторая жидкость 32 содержится в выброшенной капле 30, если относительная толщина водной фазы hr=0,00, 0,10 или 0,20, и первая жидкость 31 не содержится в выброшенной капле 30. Однако, в случае, когда относительная толщина водной фазы hr=0,30 или выше, первая жидкость 31 также содержится в выброшенной капле 30 помимо второй жидкости 32. В случае, когда относительная толщина водной фазы hr=1,00 (т.е. состояние, когда вторая жидкость отсутствует), только первая жидкость 31 содержится в выброшенной капле 30. Как описано выше, отношение между первой жидкостью 31 и второй жидкостью 32, содержащимися в выброшенной капле 30, изменяется в зависимости от относительной толщины hr водной фазы в проточном канале 13 для жидкости (напорной камеры).

[0070] С другой стороны, фиг. 11A-11E являются схемами для сравнения выброшенной капли 30 в случае, когда относительная толщина hr водной фазы изменяется ступенчато в проточном канале 13 для жидкости, имеющем высоту проточного канала (напорной камеры) H [мкм]=33 мкм. В этом случае только вторая жидкость 32 содержится в выброшенной капле 30, если относительная толщина водной фазы hr=0,36 или ниже. При этом первая жидкость 31 также содержится в выброшенной капле 30 помимо второй жидкости 32 в случае, когда относительная толщина водной фазы hr=0,48 или выше.

[0071] Между тем, фиг. 12A-12C являются схемами для сравнения выброшенной капли 30 в случае, когда относительная толщина hr водной фазы изменяется ступенчато в проточном канале 13 для жидкости, имеющем высоту проточного канала (напорной камеры) H [мкм]=10 мкм. В этом случае первая жидкость 31 содержится в выброшенной капле 30 даже в случае, когда относительная толщина водной фазы hr=0,10.

[0072] Фиг. 13 является графиком, представляющим отношение между высотой H проточного канала (напорной камеры) и относительной толщиной hr водной фазы в случае фиксации доли R первой жидкости 31, содержащейся в выброшенной капле 30, при задании доли R в 0%, 20% и 40%. При любой из долей R допустимая относительная толщина hr водной фазы становится выше по мере того, как высота H проточного канала (напорной камеры) увеличивается. Отметим, что доля R содержания первой жидкости 31 является долей жидкости, протекшей в проточном канале 13 для жидкости (напорной камере) в выброшенную каплю в качестве первой жидкости 31. В этом отношении, даже если каждая из первой жидкости и второй жидкости содержит одинаковый компонент, такой как вода, часть содержащейся во второй жидкости воды не включается в вышеупомянутое отношение, как само собой разумеющееся.

[0073] В случае, когда выброшенная капля 30 содержит только вторую жидкость 32, при отсутствии первой жидкости (R=0%), зависимость между высотой H [мкм] проточного канала (напорной камеры) и относительной толщиной hr водной фазы построена по траектории, которая показана сплошной линией на фиг. 13. Согласно исследованию, проведенному авторами изобретения по этому раскрытию, относительная толщина hr водной фазы может быть аппроксимирована за счёт линейной функции высоты H [мкм] проточного канала (напорной камеры), показанной в последующем (формуле 7):

hr=-0,1390+0,0155H (формула 7).

[0074] Кроме того, в случае, когда в выброшенной капле 30 допускается содержание 20% первой жидкости (R=20%), относительная толщина hr водной фазы может быть аппроксимирована за счет линейной функции высоты H [мкм] проточного канала (напорной камеры), показанной в последующей (формуле 8):

hr=+0,0982+0,0128H (формула 8).

[0075] Кроме того, в случае, когда в выброшенной капле 30 допускается содержание 40% первой жидкости (R=40%), относительная толщина hr водной фазы может быть аппроксимирована за счет линейной функции высоты H [мкм] проточного канала (напорной камеры), показанной в последующей (формуле 9) согласно исследованию авторов изобретения:

hr=+0,3180+0,0087H (формула 9).

[0076] Например, для того, чтобы вынуждать выброшенную каплю 30 не содержать первую жидкость, относительная толщина hr водной фазы должна быть отрегулирована до 0,20 или ниже в случае, когда высота H [мкм] проточного канала (напорной камеры) равна 20 мкм. При этом относительная толщина hr водной фазы должна быть отрегулирована до 0,36 или ниже в случае, когда высота H [мкм] проточного канала (напорной камеры) равна 33 мкм. Кроме того, относительная толщина hr водной фазы должна быть отрегулирована почти до нуля (0,00) в случае, когда высота H [мкм] проточного канала (напорной камеры) равна 10 мкм.

[0077] Тем не менее, если относительная толщина hr водной фазы задается слишком низкой, необходимо увеличивать коэффициент вязкости η2 и расход Q2 второй жидкости относительно коэффициента вязкости и расхода первой жидкости. Такие увеличения приводят к проблемам неблагоприятных влияний, связанных с увеличением потери давления. Например, снова ссылаясь на фиг. 5A, для того, чтобы реализовать относительную толщину водной фазы hr=0,20, отношение расходов Qr равно 5 в случае, когда отношение коэффициентов вязкости ηr равно 10. При этом отношение расходов Qr равно 15, если относительная толщина водной фазы задается на hr=0,10 для того, чтобы быть уверенным в невыбросе первой жидкости при использовании одинаковых чернил (т.е. в случае одинакового отношения коэффициентов вязкости ηr). Другими словами, для того, чтобы отрегулировать относительную толщину hr водной фазы до 0,10, необходимо увеличить отношение расходов Qr в три раза выше, чем в случае регулирования относительной толщины hr водной фазы до 0,20, и такое увеличение может приводить к проблемам увеличения потери давления и связанным с ним неблагоприятным влияниям.

[0078] Соответственно, при попытке выбрасывать только вторую жидкость 32, при уменьшении потери давления, насколько возможно, предпочтительно регулировать значение относительной толщины hr водной фазы насколько возможно, при этом удовлетворяя вышеупомянутым условиям. Чтобы описать это подробно снова со ссылкой на фиг. 13, в случае, когда высота проточного канала (напорной камеры) H=20 мкм, предпочтительно регулировать значение относительной толщины hr водной фазы менее 0,20 и настолько близко к 0,20, насколько возможно. Между тем, в случае, когда высота проточного канала (напорной камеры) H [мкм]=33 мкм, предпочтительно регулировать значение относительной толщины hr водной фазы менее 0,36 и настолько близко к 0,36, насколько возможно.

[0079] Отметим, что вышеупомянутые (формула 7), (формула 8) и (формула 9) определяют числовые значения, применимые к обычной головке выброса жидкости, а именно головке выброса жидкости со скоростью выброса выбрасываемых капель в диапазоне от 10 м/с до 18 м/с. Кроме того, эти числовые значения основываются на предположении, что элемент создания давления и отверстие выброса располагаются в противоположных друг другу положениях и что первая жидкость и вторая жидкость текут так, что элемент создания давления, первая жидкость, вторая жидкость и отверстие выброса размещены в порядке перечисления в напорной камере.

[0080] Как описано выше, согласно этому варианту осуществления, возможно устойчиво проводить операцию выброса капли, содержащей первую жидкость и вторую жидкость в заданном соотношении, за счет установки относительной толщины hr водной фазы в проточном канале для жидкости (напорной камере) на заданное значение и, таким образом, за счет стабилизации границы.

(Конкретные примеры первой жидкости и второй жидкости)

[0081] В вышеописанной конфигурации по варианту осуществления функции, требуемые соответствующими жидкостями, проясняются также, как первая жидкость служит в качестве барботирующей среды для вызова пленочного кипения, а вторая жидкость служит в качестве выбрасываемой среды, подлежащей выбросу в атмосферу. Согласно конфигурации по этому варианту осуществления, возможно увеличивать свободу компонентов, которые могут содержаться в первой жидкости и второй жидкости, больше по сравнению с предшествующим уровнем техники. Теперь барботирующая среда (первая жидкость) и выбрасываемая среда (вторая жидкость) в этой конфигурации будут описаны подробно на основе конкретных примеров.

[0082] Барботирующая среда (первая жидкость) по этому варианту осуществления требуется, чтобы вызывать пленочное кипение в барботирующей среде в случае, когда электротермический преобразователь создает тепло, и быстро увеличивать размер сформированного пузыря, или, другими словами, иметь высокое критическое давление, которое может эффективно преобразовывать тепловую энергию в энергию барботирования (образования пузырьков). Вода особенно подходит для такой среды. Вода имеет высокую точку кипения (100°C), а также высокое поверхностное натяжение (58,85 дин/см при 100°C), несмотря на свой небольшой молекулярный вес 18, и, следовательно, имеет высокое критическое давление около 22 МПа. Другими словами, вода приводит к чрезвычайно высокому давлению кипения во время пленочного кипения. В целом чернила, приготовленные путем обуславливания содержания в воде красящего материала, такого как краситель или пигмент, подходящим образом используются в струйном печатающем устройстве, предназначенном выбрасывать чернила с помощью пленочного кипения.

[0083] Однако, барботирующая среда не ограничивается водой. Другие материалы также могут функционировать в качестве барботирующих сред при условии, что такой материал имеет критическое давление 2 МПа или выше (или предпочтительно 5 МПа или выше). Примеры барботирующих сред, отличных от воды, включают метиловый спирт и этиловый спирт. Также возможно в качестве барботирующей среды использовать смесь воды и любого из этих спиртов. Кроме того, можно использовать материал, приготовленный путем обуславливания содержания в воде красящего материала, такого как краситель и пигмент, как упомянуто выше, а также других добавок.

[0084] С другой стороны, выбрасываемая среда (вторая жидкость) по этому варианту осуществления не требует удовлетворения физических свойств для вызова пленочного кипения в отличие от барботирующей среды. Между тем, прилипание обожженного материала на электротермический преобразователь (нагреватель) склонно ухудшать эффективность барботирования вследствие повреждения гладкости поверхности нагревателя или уменьшения его теплопроводности. Однако, выбрасываемая среда не приходит в непосредственное соприкосновение с нагревателем и, следовательно, не имеет риска обжигания своих компонентов. В частности, что касается выбрасываемой среды по этому варианту осуществления, условия физических свойств для вызова пленочного кипения или избегания обжигания являются ослабленными по сравнению с условиями чернил для традиционной термической головки. Соответственно, выбрасываемая среда по этому варианту осуществления обладает большей свободой компонентов, которые могут содержаться в ней. Как следствие, выбрасываемая среда может более активно содержать компоненты, которые подходят для целей после выброса.

[0085] Например, в этом варианте осуществления возможно обуславливать активное содержание в выбрасываемой среде пигмента, который не использовался ранее, поскольку пигмент был чувствителен к обжиганию на нагревателе. При этом в этом варианте осуществления в качестве выбрасываемой среды также может быть использована отличная от краски на водной основе жидкость, имеющая чрезвычайно низкое критическое давление. Кроме того, в качестве выбрасываемых сред также можно использовать различные чернила, имеющие специальные функции, которые едва ли могут быть обработаны традиционной термической головкой, такие как отверждаемые ультрафиолетовым светом чернила, электропроводные чернила, отверждаемые с помощью пучка электронов (EB) чернила, магнитные чернила и твердые чернила. Между тем, головка выброса жидкости по этому варианту осуществления также может быть использована в различных приложениях, отличных от формирования изображения, с использованием чего-либо из крови, клеток при культивировании и т.п. в качестве выбрасываемых сред. Головка выброса жидкости также является приспосабливаемой к другим применениям, в том числе производству биокристаллов, печати электронных схем и т.д. Поскольку нет ограничений, касающихся второй жидкости, вторая жидкость может применять ту же жидкость, что и одна из жидкостей, упомянутых в качестве примеров первой жидкости. Например, даже если обе из двух жидкостей являются чернилами, каждые из которых содержат большое количество воды, все еще можно использовать одни из чернил в качестве первой жидкости, а другие чернила в качестве второй жидкости в зависимости от ситуаций, таких как режим использования.

(Выбрасываемая среда, которая требует параллельных потоков двух жидкостей)

[0086] В случае, когда подлежащая выбросу жидкость была определена, необходимость вынуждения двух жидкостей течь в проточном канале для жидкости (напорной камере) таким образом, чтобы формировать параллельные потоки, может быть определена на основе критического давления подлежащей выбросу жидкости. Например, вторая жидкость может быть определена в качестве подлежащей выбросу жидкости, в то время как барботирующий материал, служащий в качестве первой жидкости, может быть приготовлен только в случае, когда недостаточно критическое давление подлежащей выбросу жидкости.

[0087] Фиг. 14A и 14B являются графиками, представляющими зависимости между долей содержания воды и давлением барботирования во время пленочного кипения в случае, когда с водой смешивается диэтиленгликоль (DEG). Горизонтальная ось на фиг. 14A указывает массовое отношение (в процентном отношении по массе) воды относительно жидкости, а горизонтальная ось на фиг. 14B указывает молярное отношение воды относительно жидкости.

[0088] Как очевидно из фиг. 14A и 14B, давление барботирования во время пленочного кипения снижается по мере того, как снижается доля содержания воды (процентное содержание). Другими словами, давление барботирования уменьшается больше по мере того, как снижается доля содержания воды, и, как следствие, ухудшается эффективность выброса. Тем не менее, молекулярный вес воды (18) значительно меньше молекулярного веса диэтиленгликоля (106). Соответственно, даже если относительная масса воды составляет около 40 мас.%, ее молярное отношение составляет около 0,9, и относительное давление барботирования сохраняется при 0,9. С другой стороны, если относительная масса воды падает ниже 40 мас.%, относительное давление барботирования резко падает вместе с молярной концентрацией, как очевидно из фиг. 14A и 14B.

[0089] Как следствие, в случае, когда относительная масса воды падает ниже 40 мас.%, предпочтительно приготавливать первую жидкость отдельно в качестве барботирующей среды и формировать параллельные потоки этих двух жидкостей в проточном канале для жидкости (напорной камере). Как описано выше, в случае, когда подлежащая выбросу жидкость была определена, необходимость формирования параллельных потоков в проточном канале (напорной камере) может быть определена на основе критического давления подлежащей выбросу жидкости (или на основе давления барботирования во время пленочного кипения).

(Отверждаемые ультрафиолетовым светом чернила в качестве примера выбрасываемой среды)

[0090] В качестве примера будет описан предпочтительный состав отверждаемых ультрафиолетовым светом чернил, которые могут быть использованы в качестве выбрасываемой среды в этом варианте осуществления. Отверждаемые ультрафиолетовым светом чернила имеют 100-процентный твердотельный тип. Такие отверждаемые ультрафиолетовым светом чернила могут быть классифицированы в категорию чернил, образуемых из компонента реакции полимеризации без растворителя, и чернил, содержащих либо воду, являющуюся типом растворителя, либо растворитель в качестве разбавителя. Отверждаемые ультрафиолетовым светом чернила, активно используемые в последние годы, являются 100-процентными твердотельными отверждаемыми ультрафиолетовым светом чернилами, образованными из неводных компонентов реакции фотополимеризации (которые являются либо мономерами, либо олигомерами) без содержания каких-либо растворителей. Что касается состава, типичные отверждаемые ультрафиолетовым светом чернила содержат мономеры в качестве основного компонента, а также содержат небольшие количества инициатора фотополимеризации, красящего вещества и других добавок, в том числе диспергента, поверхностно-активного вещества и т.п. В наиболее широком смысле компоненты этих чернил включают мономеры в диапазоне от 80 до 90 мас.%, инициатор фотополимеризации в диапазоне от 5 до 10 мас.%, красящее вещество в диапазоне от 2 до 5 мас.% и другие добавки для остальной части. Как описано выше, даже в случае отверждаемых ультрафиолетовым светом чернил, которые едва ли обрабатывались традиционной термической головкой, можно использовать эти чернила в качестве выбрасываемой среды в этом варианте осуществления и выбрасывать чернила из головки выброса чернил путем проведения устойчивой операции выброса. Это делает возможным печать изображения, которое превосходно в устойчивости изображения, а также сопротивлении истиранию по сравнению с предшествующим уровнем техники.

(Пример использования смешанной жидкости в качестве выброшенной капли)

[0091] Далее будет предоставлено описание случая выброса выбрасываемой капли 30 в состоянии, когда первая жидкость 31 и вторая жидкость 32 смешиваются в заданном соотношении. Например, в случае, когда первая жидкость 31 и вторая жидкость 32 являются чернилами, имеющими отличающиеся друг от друга цвета, эти чернила могут стабильно течь без смешивания в проточном канале 13 для жидкости и напорной камере 18 при условии, что коэффициенты (динамической) вязкости и расходы двух жидкостей удовлетворяют соотношению, определенному (формулой 2) или (формулой 3). Другими словами, управляя отношением расходов Qr между первой жидкостью 31 и второй жидкостью 32 в проточном канале для жидкости и напорной камере, можно регулировать относительную толщину hr водной фазы и, следовательно, соотношение компонентов смеси между первой жидкостью 31 и второй жидкостью 32 в выбрасываемой капле до желаемого соотношения.

[0092] Например, предполагая, что первая жидкость является прозрачными чернилами, а вторая жидкость является голубыми чернилами (или пурпурными чернилами), можно выбрасывать светло-голубые чернила (или светло-пурпурные чернила) с различными концентрациями красящего вещества за счет управления отношением расходов Qr. Альтернативно, предполагая, что первая жидкость является желтыми чернилами, а вторая жидкость является пурпурными чернилами, можно выбрасывать красные чернила с различными уровнями цветового тона, которые различаются ступенчато, за счет управления отношением расходов Qr. Другими словами, если можно выбрасывать каплю, приготовленную смешиванием первой жидкости и второй жидкости при желаемом соотношении компонентов смеси, тогда диапазон воспроизведения цвета, выражаемого на печатном носителе, может быть расширен больше по сравнению с предшествующим уровнем техники за счет соответствующей регулировки соотношения компонентов смеси.

[0093] Кроме того, конфигурация по этому варианту осуществления также эффективна в случае использования двух типов жидкостей, которые желательно должны быть смешаны вместе непосредственно после выброса вместо смешивания жидкостей непосредственно перед выбросом. Например, существует случай в печати изображений, когда желательно одновременно наносить пигментные чернила высокой плотности с превосходными хромогенными свойствами и акриловую эмульсию (полимерную EM), превосходную в устойчивости изображения, такой как устойчивость к истиранию на печатном носителе. Однако, пигментный компонент, содержащийся в пигментных чернилах, и твердотельный компонент, содержащийся в полимерной EM, имеют тенденцию превращаться в агломераты на близком расстоянии между частицами, тем самым вызывая ухудшение дисперсности. В этом отношении, если EM высокой плотности используется в качестве первой жидкости по этому варианту осуществления, в то время как пигментные чернила высокой плотности используются в качестве его второй жидкости, и параллельные потоки образуются за счет управления скоростями потоков этих жидкостей на основе (формулы 2) или (формулы 3), то две жидкости смешиваются друг с другом и вместе образуют конгломераты на печатном носителе после выброса. Другими словами, можно поддерживать желаемое состояние выброса при высокой дисперсности и получать изображение с высокими хромогенными свойствами, а также высокой устойчивостью после нанесения капель.

[0094] Отметим, что в случае, когда предполагается смешивание после выброса, как упомянуто выше, этот вариант осуществления проявляет эффект формирования потоков двух жидкостей в напорной камере независимо от режима элемента создания давления. Другими словами, этот вариант осуществления также эффективно функционирует в случае конфигурации, использующей в качестве элемента создания давления пьезоэлектрический элемент, например, когда ограничение в критическом давлении или проблема обжигания не рассматриваются в первую очередь.

[0095] Как описано выше, согласно этому варианту осуществления, отношение расходов Qr регулируется на основе аппроксимирующих формул, определенных в (формуле 4)-(формуле 6), для того, чтобы устанавливать первую жидкость, имеющую коэффициент вязкости η1, и вторую жидкость, имеющую коэффициент вязкости η2, на заданную относительную толщину hr водной фазы. Это делает возможным стабилизацию границы раздела в заданном положении за счет установки относительной толщины hr водной фазы в проточном канале для жидкости (напорной камере) на заданное значение и устойчивое проведение операции выброса капель, которые содержат первую жидкость и вторую жидкость при постоянных процентных отношениях.

[0096] Текущие в напорной камере первая жидкость и вторая жидкость могут циркулировать между напорной камерой и внешним блоком. Если циркуляция не проводится, внутри будет оставаться большой объем какой-либо из первой жидкости и второй жидкости, сформировавших параллельные потоки в проточном канале для жидкости и напорной камере, но не выброшенных. Соответственно, циркуляция первой жидкости и второй жидкости с внешним блоком делает возможным использование жидкостей, которые не были выброшены, для того, чтобы вновь сформировать параллельные потоки.

(Другие варианты осуществления)

[0097] В этом раскрытии головка выброса жидкости и устройство выброса жидкости не ограничиваются только струйной печатающей головкой и струйным печатающим устройством, выполненными с возможностью выбрасывать чернила. Головка выброса жидкости, устройство выброса жидкости и связанный с ними способ выброса жидкости применимы к различным устройствам, в том числе принтеру, копиру, факсимильному аппарату, оборудованному телекоммуникационной системой, и текстовому процессору, включающему в себя блок принтера, и к другим промышленным печатающим устройствам, которые объединяются как одно целое с различными устройствами обработки. В частности, поскольку в качестве второй жидкости могут быть использованы различные жидкости, настоящее изобретение также применимо к другим прикладным задачам, в том числе производству биокристаллов, печати электронных схем и т.д.

[0098] В то время как настоящее изобретение было описано со ссылкой на примерные варианты осуществления, должно быть понятно, что изобретение не ограничено раскрытыми примерными вариантами осуществления. Объем последующей формулы изобретения должен соответствовать самой широкой интерпретации с тем, чтобы охватывать все такие модификации и эквивалентные структуры и функции.

Реферат

Использование: для выброса жидкости. Сущность изобретения заключается в том, что головка выброса жидкости содержит напорную камеру, выполненную обеспечивающей возможность первой жидкости и второй жидкости течь внутри; элемент создания давления, выполненный с возможностью прикладывать давление к первой жидкости; и отверстие выброса, выполненное с возможностью выбрасывать вторую жидкость, при этом головка выброса жидкости выполнена с возможностью создавать поток второй жидкости со стороны ближе к отверстию выброса, чем поток первой жидкости, в соприкосновении с первой жидкостью в напорной камере, первая жидкость и вторая жидкость текут в одинаковом направлении, и текущие в напорной камере первая жидкость и вторая жидкость удовлетворяют условию 0,0<0,44(Q2/Q1)-0,322(η2/η1)-0,109<1,0, где η1является коэффициентом вязкости первой жидкости, η2является коэффициентом вязкости второй жидкости, Q1является расходом первой жидкости, и Q2является расходом второй жидкости. Технический результат: обеспечение возможности стабилизации границы раздела между выбрасываемой и барботирующей средами. 3 н. и 17 з.п. ф-лы, 43 ил.

Комментарии