Головка для выброса жидкости и способ изготовления подложки головки для выброса жидкости - RU2373067C1

Код документа: RU2373067C1

Чертежи

Описание

Область техники

Настоящее изобретение относится к головке для выброса жидкости, используемой для выброса жидкости, и способу изготовления подложки головки для выброса жидкости, используемой в головке для выброса жидкости.

Уровень техники

Записывающая головка для струйной печати, используемая для записи при струйной печати, является примером головки для выброса жидкости, используемой для выброса жидкости.

Патент США № 6143190 раскрывает способ формирования, путем анизотропного травления, впускного канала для подачи чернил, который связан с камерой для жидкости и подает в нее жидкость, причем камера для жидкости имеет участки генерирования энергии выброса для генерирования тепловой энергии для выброса капель из выпускных отверстий. Патент США № 6143190 также раскрывает способ прецизионного формирования впускного канала для подачи чернил, используя жертвенный слой. Патент США № 6143190 раскрывает роль, выполняемую жертвенным слоем во время прецизионного травления, например, на фиг.1-3 и в описании первого варианта осуществления, относящегося к указанным чертежам. Патент США № 7250113 раскрывает способ упрощения этапов при выполнении прецизионного травления, путем одновременного выполнения этапа формирования жертвенного слоя и другого этапа.

Данные впускные каналы для подачи чернил формируются путем анизотропного травления кремниевой (Si) подложки, ориентированной по плоскости с индексом <100>, используя щелочной раствор. Данный способ использует разницу в скорости растворения в щелочном растворе в зависимости от плоскости ориентации. Более конкретно, травление развивается, оставляя незатронутой плоскость с индексом <111>, скорость растворения по которой является чрезвычайно низкой.

На фиг.7 представлен схематический вид в разрезе, показывающий пример впускного канала для подачи чернил, сформированного путем применения известного жертвенного слоя и процесса анизотропного травления. На фиг.7 показаны кремниевая подложка 51, часть 52, в которой присутствует жертвенный слой, слой 54 остановки травления, маска 58 для травления и плоскости 55 с индексом <111> кремниевой подложки. Как показано на фиг.7, плоскости 55 с индексом <111> имеют наклон 54,7° относительно задней поверхности кремниевой подложки 51. Таким образом, когда сквозное отверстие формируется в кремниевой подложке 51, имеющей толщину Т, используя, например, известный процесс анизотропного травления кремния, поверхность, подвергаемая травлению, должна иметь ширину по меньшей мере (2Т/tg54,7°), по законам геометрии. Это является помехой для уменьшения размера чипов или при выполнении финишных операций с чипами, например монтаж на подложку.

Патент США № 61072209 раскрывает способ, решающий вышеуказанную проблему, в котором анизотропное травление выполняется после тепловой обработки кремниевой подложки. Согласно данному способу формируется впускной канал для подачи чернил, имеющий бочкообразную форму поперечного сечения, в котором технологическая ширина плоскостей с индексом <111> увеличивается до требуемой высоты от задней поверхности кремниевой подложки, а затем технологическая ширина плоскостей <111> уменьшается.

Патент США № 6805432 раскрывает способ формирования впускного канала для подачи чернил, имеющего бочкообразную форму поперечного сечения, в котором анизотропное травление выполняется после сухого травления.

Однако формы впускных каналов для подачи чернил (позиции выпуклостей бочкообразных форм), которые могут быть сформированы согласно данному способу формирования впускного канала для подачи чернил, имеющего бочкообразную форму поперечного сечения, раскрытому в патенте США № 6107209, ограничены по технологическим соображениям. Если в кристаллической структуре кремниевой подложки имеется какой-либо дефект, ход протекания процесса травления на данном дефектном участке изменяется, тем самым делая невозможным получение впускного канала для подачи чернил требуемой формы. Таким образом, является трудным обеспечить стабильное формирование требуемых впускных каналов для подачи чернил, независимое от кристаллической структуры кремниевых подложек.

Далее, объем выполняемой работы в процессе изготовления является большим при способе формирования впускного канала для подачи чернил, имеющего бочкообразную форму поперечного сечения, раскрытом в патенте США № 6805432. Более конкретно, этап сухого травления для формирования глубокой канавки в кремниевой подложке занимает много времени. Кроме того, имеются этапы, которые выполняются перед и после этапа сухого травления, например, этапы нанесения, экспонирования, проявления и удаления, которые требуют время и усилия для их выполнения.

Сущность изобретения

Настоящее изобретение предлагает способ изготовления подложки головки для выброса жидкости, который позволяет подложки головок для выброса жидкости стабильно изготавливать с точностью формы и высокой эффективностью технологического процесса.

Согласно одному аспекту настоящего изобретения головка для выброса жидкости по изобретению включает в себя кремниевую подложку, имеющую впускной канал для подачи жидкости, и способ изготовления головки для выброса жидкости включает в себя: обеспечение кремниевой подложки, имеющей слой маски для травления на ее поверхности, причем слой маски для травления имеет отверстие на участке, соответствующем впускному каналу; формирование первого углубления в поверхности кремниевой подложки путем анизотропного травления кремниевой подложки через отверстие в слое маски для травления; формирование второго углубления, включающего в себя отверстие в части поверхности первого углубления, так что отверстие проходит по направлению к другой поверхности кремниевой подложки, которая является поверхностью, обратной поверхности кремниевой подложки, и формирование впускного канала путем анизотропного травления кремниевой подложки от поверхности, имеющей второе углубление.

Другие признаки настоящего изобретения станут очевидны из последующего описания примерных вариантов осуществления со ссылкой на прилагаемые чертежи.

Краткое описание чертежей

Фиг.1 - вид в перспективе части записывающей головки для струйной печати согласно варианту осуществления изобретения.

Фиг.2 - вид в разрезе подложки записывающей головки для струйной печати, для которой применяется способ изготовления согласно варианту осуществления изобретения.

Фиг.3А-3D показывают способ изготовления подложки записывающей головки для струйной печати согласно варианту осуществления изобретения.

Фиг.4 - вид в разрезе, показывающий пример модификации подложки записывающей головки для струйной печати согласно варианту осуществления изобретения.

Фиг.5А-5D показывают способ изготовления записывающей головки для струйной печати, в котором применен способ, показанный на фиг.3А-3D.

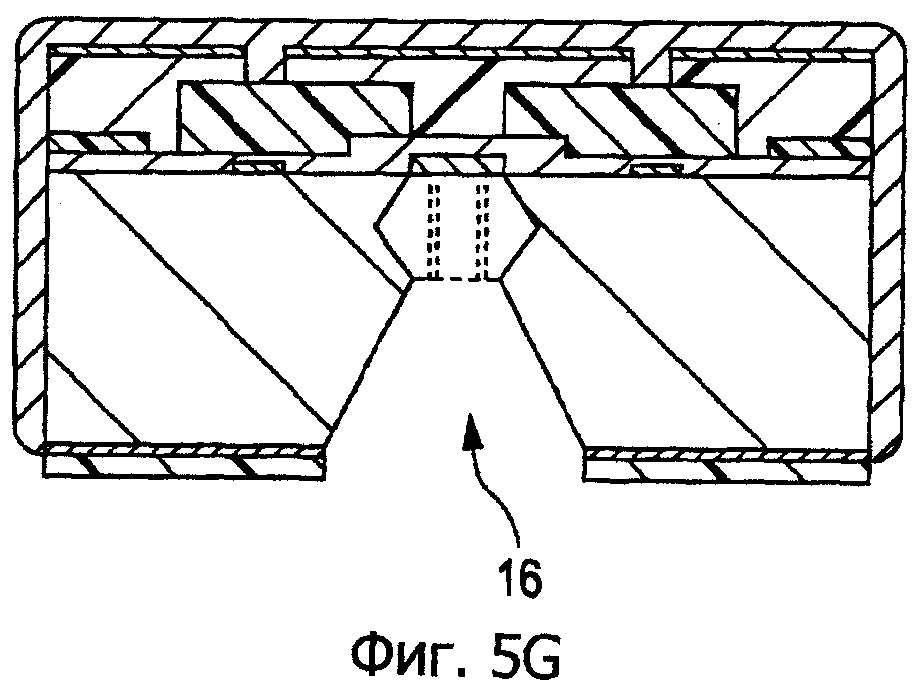

Фиг.5E-5H показывают способ изготовления записывающей головки для струйной печати, в котором применен способ, показанный на фиг.3А-3D.

Фиг.6 - вид в плане задней поверхности подложки, имеющей направляющие отверстия, сформированные на этапе, показанном на фиг.5F.

Фиг.7 - схематический вид в разрезе, показывающий пример впускного канала для подачи чернил, сформированного используя известный жертвенный слой и процесс анизотропного травления.

Описание вариантов осуществления

Далее будет описан вариант осуществления изобретения со ссылкой на прилагаемые чертежи. В последующем описании подобные ссылочные позиции обозначают подобные части на всех чертежах, и их пояснения иногда опускаются.

Хотя в последующем описании записывающая головка для струйной печати описывается в качестве примера головки для выброса жидкости, для которой применяется изобретение, область применения головки для выброса жидкости по изобретению не ограничивается этим, и изобретение применимо для изготовления биочипов, печати электронных схем и т.п.

Сначала будет описана записывающая головка для струйной печати (в дальнейшем также называемая «записывающая головка»), для которой применимо изобретение.

Фиг.1 представляет схематический вид записывающей головки согласно варианту осуществления изобретения.

Записывающая головка для струйной печати имеет кремниевую подложку 1, имеющую элементы 3 генерирования энергии выпуска чернил, расположенные в два ряда с заданным шагом. Слой полиэфирамида (не показан), служащий в качестве контактного слоя, наносится на кремниевую подложку 1, и на нем сформирован слой 12 фотополимерного покрытия, имеющий боковые стенки 9 канала потока и выпускные отверстия 14 для чернил, которые открываются над элементами 3 генерирования энергии выпуска чернил. Слой 12 фотополимерного покрытия формирует верхнюю часть каналов потока для чернил, связанных с впускным каналом 16 для подачи чернил и выпускными отверстиями 14 для чернил. Впускной канал 16 для подачи чернил, который формируется путем анизотропного травления кремниевой подложки 1, используя в качестве маски пленку диоксида кремния (SiO2), открывается между двумя рядами элементов 3 генерирования энергии выпуска чернил. Записывающая головка для струйной печати осуществляет запись путем приложения давления, создаваемого элементами 3 генерирования энергии выпуска чернил, к чернилам (жидкости), заполняющим каналы потока для чернил через впускной канал 16 для подачи чернил, чтобы выбросить капли чернил из выпускных отверстий 14 для чернил и нанести их на материал для записи.

Записывающая головка для струйной печати может быть установлена на устройстве, таком как принтер, копир, факсимильный аппарат, имеющий коммуникационную систему, или текстовый процессор, имеющий печатный узел. Записывающая головка для струйной печати может также быть установлена на промышленном записывающем устройстве, используемом в сочетании с различными устройствами обработки информации. Записывающая головка для струйной печати позволяет осуществлять запись на различных материалах для записи, включая бумагу, пряжу, волокно, кожу, металл, пластик, стекло, дерево и керамику. Однако термин «запись» означает не только формирование изображения, имеющего какое-то значение, например буква или фигура, на материале для записи, но также формирование изображения, не имеющего какого-либо значения, например узор, на материале для записи.

Характеристики анизотропного травления с использованием направляющего отверстия

На фиг.2 показан вид в разрезе подложки записывающей головки для струйной печати, для которой применяется способ изготовления согласно настоящему варианту осуществления. Фиг.2 представляет собой вид в разрезе, взятом по линии II,V - II,V на фиг.1. На фиг.2 показаны жертвенный слой 2, слой 4 остановки травления (пассивирующий слой), кремниевая подложка 1, слой 8 маски для травления для анизотропного травления, направляющие отверстия 20.

В настоящем варианте осуществления сначала кремниевая подложка 1, имеющая слой 8 маски для травления на задней поверхности, подвергается анизотропному травлению до требуемой глубины рисунка, чтобы сформировать первое углубление 28, в котором открывается для воздействия плоскость кристаллической ориентации с индексом <100>. Далее в первом углублении 28 формируются направляющие отверстия (глухие отверстия) 20, служащие в качестве вторых углублений, которые проходят к позициям непосредственно перед жертвенным слоем 2. В заключение выполняется анизотропное травление, чтобы дать возможность направляющим отверстиям 20 достигнуть жертвенного слоя 2 и пройти сквозь кремниевую подложку 1. В настоящем варианте осуществления имеется возможность сформировать направляющие отверстия 20, которые проходят к позициям непосредственно перед жертвенным слоем 2, так как направляющие отверстия 20 формируются после того, как первое углубление 28 было сформировано в кремниевой подложке 1. Путем формирования направляющих отверстий 20, которые проходят к позициям непосредственно перед жертвенным слоем 2, как в настоящем варианте осуществления, вероятность возникновения нарушений в процессе травления из-за возможного внутреннего дефекта кремниевой подложки 1 может быть уменьшена. Соответственно это позволяет изготавливать подложки записывающих головок для струйной печати и записывающие головки для струйной печати стабильным и эффективным образом, вне зависимости от внутренней кристаллической структуры кремниевой подложки 1.

В настоящем варианте осуществления, как показано на фиг.2, направляющие отверстия 20, служащие в качестве второго углубления, формируются в первом углублении 8, сформированном в области, где должен быть сформирован впускной канал 16 для подачи чернил, в кремниевой подложке 1, таким образом, что по меньшей мере два направляющих отверстия 20 формируются в поперечном направлении впускного канала 16 для подачи чернил. Желательно, чтобы направляющие отверстия 20 располагались в два ряда в продольном направлении впускного канала 16 для подачи чернил (направления проникания в бумагу) в области, в которой должен быть сформирован впускной канал 16 для подачи чернил, в кремниевой подложке 1, симметрично относительно центральной линии впускного канала 16 для подачи чернил. Хотя направляющие отверстия 20 располагаются в два ряда в описываемом здесь варианте осуществления, направляющие отверстия 20 могут располагаться в три или более рядов.

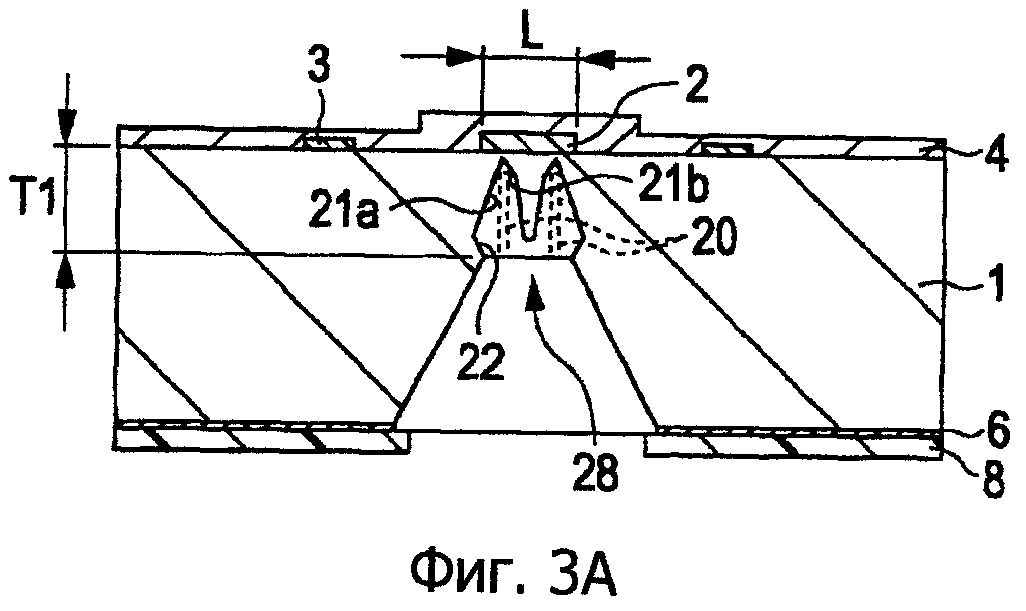

Фиг.3А-3D схематически показывают процесс анизотропного травления, выполняемого на кремниевой подложке, имеющей направляющие отверстия, как показано на фиг.2.

Сначала плоскости 21а и 21b с индексом <111> формируются для каждого из направляющих отверстий 20 таким образом, что расстояние между плоскостями 21а и 21b с индексом <111> уменьшается в направлении от конца направляющего отверстия 20, расположенного рядом с задней поверхностью кремниевой подложки 1, к поверхности кремниевой подложки 1. На этом этапе травление развивается изнутри направляющих отверстий 20 в направлении, перпендикулярном направлению толщины кремниевой подложки 1 (в левом-правом направлении на фиг.3А-3D). Далее, плоскости 22 с индексом <111> формируются в первом углублении 28, сформированном в задней поверхности кремниевой подложки 1, где плоскость с индексом <100> открыта для воздействия, таким образом, что расстояние между плоскостями 22 с индексом <111> увеличивается в направлении поверхности кремниевой подложки 1 (фиг.3А).

Когда травление развивается далее, плоскости 21b с индексом <111> направляющих отверстий 20 встречаются друг с другом в позиции между направляющими отверстиями 20. Затем верхний участок, сформированный указанными плоскостями 21b с индексом <111>, травится далее в направлении поверхности кремниевой подложки 1. Далее плоскости 21а с индексом <111>, образующие внешние плоскости направляющих отверстий 20, встречаются с плоскостями 22 с индексом <111>, которые проходят от отверстия в кремниевой подложке 1, где плоскость с индексом <100> открыта для воздействия. Таким образом, травление в направлении, перпендикулярном направлению толщины кремниевой подложки 1, останавливается (фиг.3В).

Когда травление развивается далее, плоскость с индексом <100> формируется между двумя направляющими отверстиями 20 (фиг.3С). С развитием травления плоскость с индексом <100> приближается к поверхности кремниевой подложки 1 и в итоге достигает жертвенного слоя 2. Таким образом, анизотропное травление завершается (фиг.3D).

Как показано на фиг.3А-3D, впускной канал 16 для подачи чернил согласно настоящему варианту осуществления имеет такую форму, что ширина в поперечном направлении впускного канала 16 для подачи чернил постепенно уменьшается от отверстия в впускном канале 16 для подачи чернил, сформированном в задней поверхности кремниевой подложки 1, до первой позиции по глубине кремниевой подложки 1 (позиции, где первоначально находился самый глубокий участок первого углубления 28), затем постепенно увеличивается от первой позиции по глубине в направлении поверхности кремниевой подложки 1 до второй позиции по глубине, которая является выпуклостью бочкообразной секции, и постепенно уменьшается от второй позиции по глубине до поверхности кремниевой подложки 1.

В вышеописанном способе формирования впускного канала 16 для подачи чернил позиции, в которых плоскости 21а с индексом <111> формируются, расстояние между которыми уменьшается в направлении поверхности кремниевой подложки 1, задаются позициями направляющих отверстий 20. Позиции, где плоскости 22 с индексом <111> формируются, расстояние между которыми увеличивается от плоскости с индексом <100>, открытой для воздействия в первом углублении 28, сформированном в задней поверхности кремниевой подложки 1, в направлении поверхности кремниевой подложки 1, задаются позицией, где плоскость с индексом <100> открыта для воздействия путем анизотропного травления.

Предположим, что, как показано на фиг.2, L обозначает ширину жертвенного слоя 2 в поперечном направлении (расстояние между обоими концами жертвенного слоя 2 в поперечном направлении), Т1 обозначает толщину от поверхности кремниевой подложки 1 до плоскости с индексом <100> первого углубления 28, Х обозначает расстояние между двумя рядами направляющих отверстий 20, т.е. расстояние между направляющими отверстиями (глухими отверстиями) 20, расположенных на обоих концах первого углубления 28 в поперечном направлении, и D обозначает глубину направляющих отверстий 20.

В вышеописанном процессе развития травления, чтобы дать возможность впускному каналу 16 для подачи чернил достигнуть жертвенного слоя 2 путем анизотропного травления задней поверхности кремниевой подложки 1, желательно, чтобы глубина D направляющих отверстий 20 удовлетворяла следующему соотношению:

[Выражение 1]

Tl - (X/2 - L/2) x tg54,7° ≥ D ≥ Tl - X/2 x tg54,7°

Далее, чтобы сформировать впускной канал 16 для подачи чернил, имеющий бочкообразную форму поперечного сечения, как было описано выше, желательно, чтобы расстояние Х между направляющими отверстиями 20 на обоих концах первого углубления 28 в поперечном направлении и ширина Y в поперечном направлении плоскости с индексом <100>, открытой для воздействия в первом углублении 28, удовлетворяли следующему соотношению:

[Выражение 2]

(Tl/tg54,7°) + L > Y > X

Если ширина Y в поперечном направлении плоскости с индексом <100>, открытой для воздействия в первом углублении 28, больше (Tl/tg54,7°) + L, впускной канал для подачи чернил, имеющий плоскости с индексом <111>, расстояние между которыми уменьшается в направлении от задней поверхности к поверхности кремниевой подложки 1, будет сформирован нежелательным образом.

Таким образом, способ изготовления согласно настоящему варианту осуществления позволяет изменять рисунок обработки и глубину D направляющих отверстий 20, а также толщину Т1 от поверхности кремниевой подложки до плоскости с индексом <100> первого углубления 28. Соответственно различные бочкообразные впускные каналы для подачи чернил могут быть сформированы.

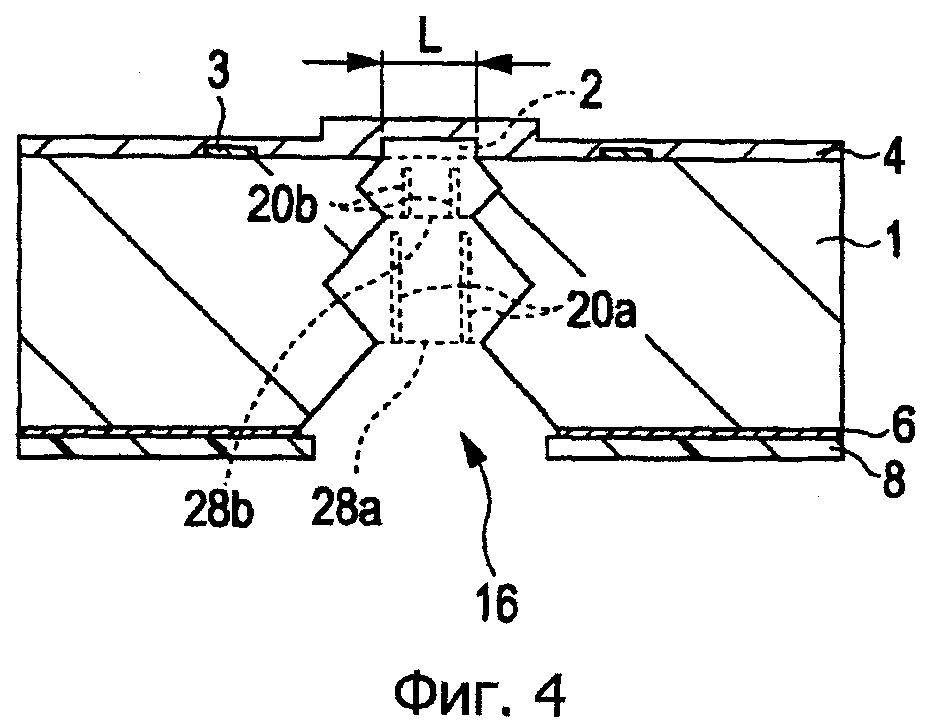

Фиг.4 представляет вид в разрезе записывающей головки для струйной печати, сформированной путем применения способа изготовления, показанного на фиг.3А-3D.

В примере, показанном на фиг.4, сначала в задней поверхности кремниевой подложки 1 формируется первое углубление 28, глубина которого до плоскости 28а с индексом <100> меньше, чем показанная на фиг.3А-3D. Затем в плоскости 28а с индексом <100> формируются направляющие отверстия 20а, расположенные в два ряда, и выполняется анизотропное травление, чтобы сформировать первый бочкообразный участок, имеющий плоскость 28b с индексом <100>, расположенную рядом с поверхностью кремниевой подложки 1. В завершение, направляющие отверстия 20b, расположенные в два ряда, формируются в плоскости 28b с индексом <100>, и выполняется анизотропное травление до тех пор, пока плоскость 28b с индексом <100> не достигнет жертвенного слоя 2, чтобы сформировать второй бочкообразный участок. Таким образом, формируется впускной канал 16 для подачи чернил, имеющий два бочкообразных участка, как показано на фиг.4. Количество бочкообразных участков, сформированных в впускном канале 16 для подачи чернил, не ограничивается одним, как показано на фиг.3А-3D, или двумя, как показано на фиг.4, но может равняться трем или более.

Способ изготовления записывающей головки для струйной печати, для которой применяется способ изготовления подложки записывающей головки для струйной печати, описывается ниже со ссылкой на фиг.5А-5D и фиг.5Е-5Н. Изобретение не ограничивается раскрытым ниже вариантом осуществления, но может быть применено в других технологиях, которые входят в пределы объема концепции настоящего изобретения, определенного в формуле изобретения.

Фиг.5А-5D и фиг.5Е-5Н представляют виды в разрезе, взятом по линии II, V-II, V на фиг.1.

Элементы 3 генерирования энергии выпуска чернил, такие как тепловые элементы, размещаются на поверхности кремниевой подложки 1, как показано на фиг.5А. Задняя поверхность кремниевой подложки 1 полностью покрыта пленкой 6 диоксида кремния. Жертвенный слой 2, который должен быть растворен в щелочном растворе во время формирования впускного канала 16 для подачи чернил, сформирован на поверхности кремниевой подложки 1. Проводники и полупроводниковые элементы для приведения в действие элементов 3 генерирования энергии выпуска чернил не показаны. Жертвенный слой 2 изготовлен из материала, который может протравливаться в щелочном растворе. Примеры такого материала включают в себя поликремний и содержащие алюминий материалы, такие как алюминий, алюминиевокремниевый сплав, алюминиевомедный сплав, алюминиевокремниевомедный сплав, которые быстро травятся. Однако материал жертвенного слоя 2 не ограничен вышеуказанными материалами, и материал, который более быстро травится в щелочном растворе, чем кремний, может быть должным образом подобран. Слой 4 остановки травления (пассивирующий слой) необходим для остановки развития травления в щелочном растворе, после того как жертвенный слой 2 был открыт для воздействия путем анизотропного травления кремниевой подложки 1. Желательно, чтобы, например, слой 4 остановки травления был образован слоем для аккумулирования тепла, который состоит из оксида кремния и размещается под элементами 3 генерирования энергии выпуска чернил, или защитной пленкой, которая состоит из нитрида кремния и размещается над элементами 3 генерирования энергии выпуска чернил.

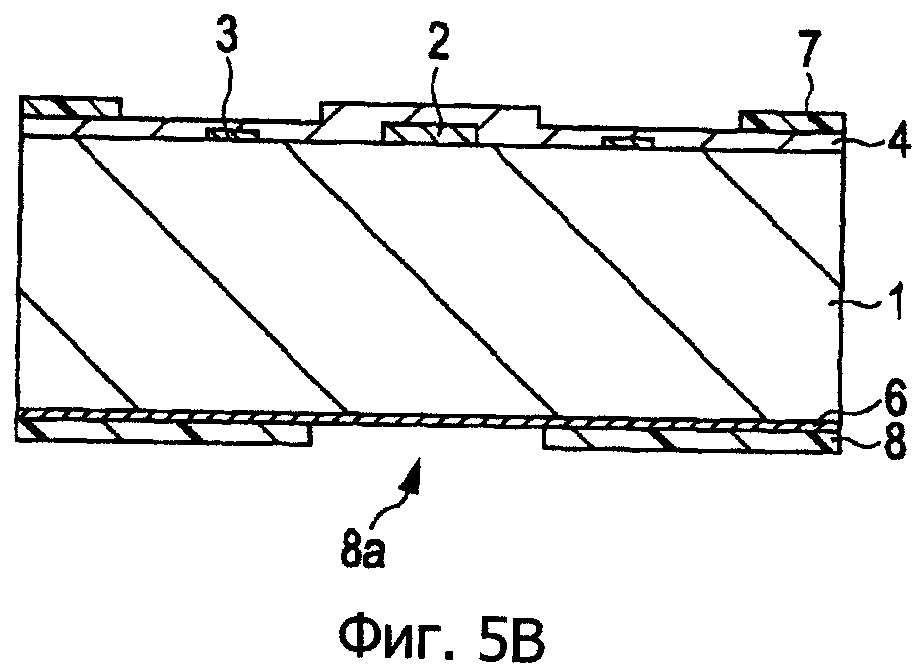

Далее, как показано на фиг.5В, слои 7 и 8 полиэфирамидной смолы формируются на поверхности и задней поверхности кремниевой подложки 1 соответственно и вулканизируются на этапе отверждения. Затем, чтобы сформировать рисунок в слое 7 полиэфирамидной смолы, позитивный резист (не показан) наносится на поверхность кремниевой подложки 1, используя метод нанесения покрытия центрифугированием или т.п., затем экспонируется и проявляется. Затем в слое 7 полиэфирамидной смолы формируется рисунок путем сухого травления или т.п., и позитивный резист удаляется. Аналогичным образом, чтобы сформировать рисунок в слое 8 полиэфирамидной смолы, позитивный резист (не показан) наносится на поверхность кремниевой подложки 1, используя метод нанесения покрытия центрифугированием или т.п., затем экспонируется и проявляется. Затем в слое 8 полиэфирамидной смолы формируется рисунок путем сухого травления или т.п., и позитивный резист удаляется. Слой маски для травления, сформированный из слоя 8 полиэфирамидной смолы, имеет отверстие 8а на участке, соответствующем участку, где формируется впускной канал 16 для подачи чернил.

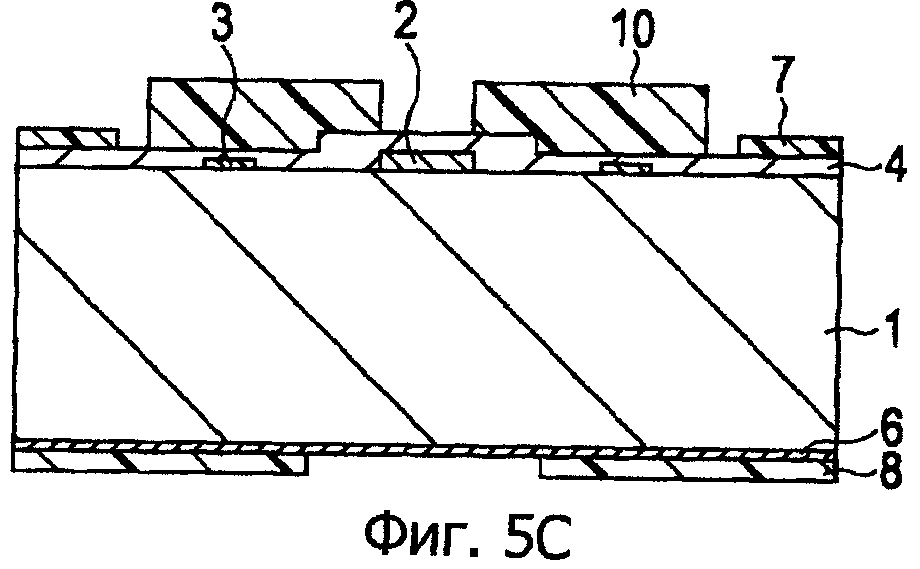

Затем, как показано на фиг.5С, рисунок из позитивного резиста 10, который представляет собой формованный материал, занимающий участок, составляющий каналы потока для чернил, наносится на поверхность кремниевой подложки 1.

После этого, как показано на фиг.5D, слой 12 фотополимерного покрытия, который образует элемент, формирующий сопло, формируется на позитивном резисте 10, используя метод нанесения покрытия центрифугированием или т.п. Далее слой 12 фотополимерного покрытия покрывается водоотталкивающим материалом 13 путем ламинирования сухой пленкой или подобным методом. Слой 12 фотополимерного покрытия экспонируется в лучах ультрафиолетового излучения, лучах дальнего ультрафиолетового излучения или т.п., затем проявляется, и в нем формируется рисунок, чтобы сформировать выпускные отверстия 14 для чернил в слое 12 фотополимерного покрытия.

Далее, как показано на фиг.5Е, поверхность кремниевой подложки 1, где сформированы позитивный резист 10 и слой 12 фотополимерного покрытия, и боковые поверхности кремниевой подложки 1 закрываются защитным материалом 15, используя метод нанесения покрытия центрифугированием или т.п.

Затем, как показано на фиг.5F, впускной канал 16 для подачи чернил формируется в задней поверхности кремниевой подложки 1. Сначала пленка 6 диоксида кремния, расположенная в области, где первое углубление 28 в задней поверхности кремниевой подложки 1 должно быть сформировано, удаляется через отверстие 8а, имеющееся в слое 8 маски для травления. Затем, используя раствор гидроокиси тетраметиламмония в качестве анизотропного травителя, протравливающаяся поверхность кремниевой подложки 1 травится от задней поверхности. Затем формируется первое углубление 28, имеющее заданную глубину, где плоскость 23 с индексом <100> кристаллической ориентации открыта для воздействия. Далее путем лазерной обработки формируются направляющие отверстия 20, которые проходят от задней поверхности в направлении поверхности кремниевой подложки 1. Направляющие отверстия 20 выполняются таким образом, что отверстия формируются в части плоскости 23 с индексом <100> кристаллической ориентации. На данном этапе лазерный пучок с частотой в три раза выше, чем частота лазера на иттрий-алюминиевом гранате (генерация третьей гармоники: частота 355 нм), используется для формирования направляющих отверстий, когда мощность и частота лазерного пучка установлены правильным образом. Диаметр направляющих отверстий 20 желательно составляет от 5 мкм до 100 мкм. Слишком малый диаметр направляющих отверстий 20 мешает травителю войти в направляющие отверстия 20 во время последующего анизотропного травления. Слишком большой диаметр направляющих отверстий 20 требует времени, чтобы сформировать направляющие отверстия 20, имеющие желаемую глубину. Если диаметр направляющих отверстий 20 увеличивается, шаг обработки необходимо устанавливать таким образом, чтобы смежные направляющие отверстия 20 не контактировали друг с другом.

Фиг.6 - вид в плане задней поверхности кремниевой подложки 1, имеющей направляющие отверстия 20, сформированные на этапе, показанном на фиг.5F. Плоскость с индексом <100> первого углубления 28 сформирована в позиции, соответствующей жертвенному слою 2 (обозначенному штриховыми линиями на фиг.6), сформированному на поверхности кремниевой подложки 1.

Хотя в настоящем варианте осуществления используется лазерный пучок, который является волной генерации третьей гармоники (генерация третьей гармоники: частота 355 нм) лазера на иттрий-алюминиевом гранате, лазерный пучок не ограничивается этим, пока выполняется условие, что лазерный пучок имеет длину волны, достаточную для сверления отверстия в кремнии. Например, направляющие отверстия 20 могут быть сформированы, используя волну генерации второй гармоники (генерация второй гармоники: 532 нм) лазера на иттрий-алюминиевом гранате, т.к. генерация второй гармоники чрезвычайно сильно поглощается кремнием, аналогично генерации третьей гармоники. Альтернативно, может использоваться главная гармоника лазера на иттрий-алюминиевом гранате (длина волны 1064 нм).

Затем, как показано на фиг.5G, задняя поверхность кремниевой подложки 1 травится, чтобы сформировать впускной канал 16 для подачи чернил, который проходит к жертвенному слою 2, используя раствор гидроокиси тетраметиламмония в качестве анизотропного травителя. Травление развивается согласно процессу, описанному со ссылкой на фиг.3А-3D, и плоскости с индексом <111>, имеющие наклон 54,7° относительно задней поверхности кремниевой подложки 1, достигают жертвенного слоя 2, на концах направляющих отверстий 20. Жертвенный слой 2 подвергается изотропному травлению травителем, в результате чего верхний конец впускного канала 16 для подачи чернил формируется в форме жертвенного слоя 2. Впускной канал 16 для подачи чернил формируется таким образом, чтобы иметь бочкообразную форму в поперечном сечении, взятом по линии II,V - II,V на фиг.1, причем плоскости с индексом <111> открыты для воздействия. Таким образом, путем открытия для воздействия плоскостей с индексом <111> в впускном канале 16 для подачи чернил, ожидается эффект предотвращения элюирования кремния из кремниевой подложки 1 в чернила, текущие в впускном канале 16 для подачи чернил.

В завершение, как показано на фиг.5Н, участок слоя 4 остановки травления, который закрывает отверстие в впускном канале 16 для подачи чернил, удаляется путем сухого травления. Затем удаляются слой 8 полиэфирамидной смолы и защитный материал 15. Затем позитивный резист 10 растворяется и откачивается через выпускные отверстия 14 для чернил и впускной канал 16 для подачи чернил, в результате чего каналы потока чернил и камера вспенивания формируются.

После выполнения вышеуказанных этапов получают готовую кремниевую подложку 1, имеющую сопловые участки. Кремниевая подложка 1 нарезается на чипы, используя установку для резки полупроводниковых пластин на кристаллы или т.п. Затем в каждом чипе монтируются электрические проводники для приведения в действие элементов 3 генерирования энергии выпуска чернил. После этого к чипу присоединяется специальный резервуар для подачи чернил. Таким образом, получают готовую струйную записывающую головку.

Хотя кремниевая подложка 1 согласно настоящему варианту осуществления имеет толщину 600 мкм, способ изготовления согласно изобретению может быть применен для подложки, имеющей толщину меньше или больше 600 мкм.

Хотя настоящее изобретение было описано со ссылкой на примерные варианты осуществления, необходимо понимать, что изобретение не ограничивается описанными примерными вариантами осуществления. Объем прилагаемой формулы изобретения охватывает все модификации, эквивалентные структуры и функции.

Реферат

Изобретение относится к головке для выброса жидкости и способу изготовления подложки головки для выброса жидкости. Способ изготовления подложки для головки для выброса жидкости представляет собой обеспечение кремниевой подложки, содержащей на ее поверхности слой маски для травления, который имеет отверстие, формирование первого углубления в поверхности кремниевой подложки путем анизотропного травления, формирование второго углубления, содержащего отверстие в части поверхности первого углубления, таким образом, что отверстие проходит в направлении другой поверхности кремниевой подложки, которая является поверхностью, обратной поверхности кремниевой подложки, и формирование впускного канала путем анизотропного травления кремниевой подложки от поверхности, имеющей второе углубление. Головка для выброса жидкости содержит кремниевую подложку, имеющую элемент генерирования энергии на ее поверхности, который сконфигурирован с возможностью генерировать энергию для выброса жидкости, и впускной канал для подачи жидкости к элементу генерирования энергии. Изобретение позволяет стабильно изготавливать подложки головок для выброса жидкости с точностью формы и высокой эффективностью технологического процесса. 3 н. и 4 з.п. ф-лы, 17 ил.

Комментарии