Микроинжектор и способ его изготовления (варианты) - RU2144470C1

Код документа: RU2144470C1

Чертежи

Описание

Настоящее изобретение относится к микроинжектору и более точно к микроинжектору, в котором структура мембраны усилена с целью предотвращения ее деформации, чтобы тем самым существенно улучшить общие характеристики инжекции. Настоящее изобретение также относится к способу изготовления такого микроинжектора.

В целом, микроинжектор представляет собой устройство, которое предназначено для того, чтобы подавать на бумагу для печати, человеческое тело или транспортное средство определенное количество жидкости, например чернил, впрыскиваемой жидкости или нефти, используя способ, при котором к вышеупомянутой жидкости прикладывают электрическую или тепловую энергию заданной величины с тем, чтобы можно было вызвать объемную трансформацию такой жидкости. Таким образом, к конкретному объекту может быть подведено заданное количество такой жидкости.

За последнее время развитие электрической и электронной технологии обеспечило возможность быстрого прогресса в разработке подобных микроинжекторов. Вследствие этого микроинжекторы повсеместно широко используются человеком в быту и на производстве. В качестве примера применения микроинжектора в жизни человека можно привести струйный принтер.

В отличие от обычного матричного принтера струйный принтер, то есть один из видов микроинжектора, способен выполнять печатные работы различными цветами путем использования картриджей, и к его преимуществам относятся меньший шум и улучшенное качество печати. По этой причине струйный принтер завоевывает все большую популярность.

В настоящее время струйный принтер, как правило, снабжен печатающей головкой, имеющей отверстия (сопла) с мельчайшим диаметром. В такой струйной печатающей головке чернила, которые находятся в жидком состоянии, преобразуются и расширяются до состояния пузырьков путем включения или выключения электрического сигнала, поступающего от внешнего устройства. После этого чернила, превращенные в пузырьки таким способом, выдавливаются для выполнения печати на бумаге для печати.

Различные конструктивные выполнения и операции струйной печатающей головки по предшествующему уровню техники были раскрыты в патенте США N 4 490 728, озаглавленном "Струйный принтер с нагреваемыми печатающими элементами", в патенте США N 4 809 428, озаглавленном "Тонкопленочное устройство для струйной печатающей головки и способ его изготовления"), в патенте США N 5 140 345 "Способ изготовления подложки для струйной записывающей головки и подложка, изготовленная данным способом" (наиболее близкий аналог предложенной группы изобретений), в патенте США N 5 274 400 "Геометрия траектории чернил для высокотемпературной работы струйных печатающих головок" и в патенте США N 5 420 627 "Струйная печатающая головка".

В такой обычной струйной печатающей головке для выдавливания чернил наружу используется высокая температура, которая создается резистивным нагревательным слоем. В данном случае, если такая высокая температура в течение длительного времени воздействует на чернила, содержащиеся в камере для жидкости, тепловые изменения в компонентах чернил могут существенно уменьшить срок службы устройства.

В последнее время для преодоления вышеуказанной проблемы был предложен способ, при котором между резистивным нагревательным слоем и камерой для жидкости вставляют мембрану в форме подложки, и объемная трансформация мембраны вызывается давлением пара рабочей жидкости, которая заполняет камеру для нагрева. Таким образом, чернила, содержащиеся в камере для жидкости, плавно выходят из нее.

В данном случае можно избежать непосредственного контакта между чернилами и резистивным нагревательным слоем, поскольку между камерой для жидкости и резистивным нагревательным слоем вставлена мембрана. Тем самым можно свести к минимуму тепловые изменения в чернилах.

В вышеописанной обычной струйной печатающий головке мембрана расширяется и сжимается за счет давления пара, создаваемого рабочей жидкостью, содержащейся в камере для нагрева, и, таким образом, происходит трансформация объема мембраны. Впоследствии сила удара, имеющая заданную величину, воздействует на чернила, содержащиеся в камере для жидкости, так что чернила могут быть выдавлены на находящуюся снаружи бумагу для печати. В данном случае вышеописанная трансформация объема мембраны происходит одновременно по всей мембране.

Однако в том случае, если мембрана изготовлена из никеля, то, ввиду параметров передачи ударного воздействия или упругой деформации в процессе работы, выполненная таким образом мембрана часто подвергается объемной трансформации. Следовательно, дополнительная трансформация может иметь место в определенной части (мембраны), которая отличается непрочностью с точки зрения структуры, например, в части, которая не может служить опорой мембране вследствие того, что она формирует камеру для нагрева, тем самым вызывается сморщивание.

Более того, часть, которая не может служить опорой мембране вследствие образования упомянутой выше камеры для нагрева, представляет собой основную рабочую часть, посредством которой мембрана выталкивает чернила вверх. Следовательно, если в такой основной рабочей части имеется сморщивание, механические характеристики мембраны значительно ухудшаются.

Кроме того, если мембрана изготовлена из полиимида, например, имея в виду напряжения или адгезию к камере для нагрева или к камере для чернил, то основная рабочая часть мембраны способна сохранять постоянную пластичность и может в некоторой степени противодействовать деформации, например сморщиванию. Однако такие характеристики, как параметры передачи ударного воздействия и функциональная упругость, чрезвычайно ухудшаются. Таким образом, основная часть мембраны не может быстро реагировать на образование давления пара, создаваемого в камере для нагрева, и тем самым нарушается плавное выдавливание чернил.

Таким образом, общие характеристики печати струйной печатающей головки существенно ухудшаются.

Следовательно, целью настоящего изобретения является разработка микроинжектора, в котором напряжение, воздействующее на непрочную часть мембраны, например на основную рабочую часть, распределяется (рассеивается) таким образом, что можно заранее предотвратить повреждение мембраны, например ее сморщивание.

Другой целью настоящего изобретения является разработка микроинжектора, в котором можно заранее предотвратить повреждение мембраны, например ее сморщивание, чтобы тем самым улучшить механические свойства основной рабочей части мембраны.

Еще одной целью настоящего изобретения является разработка микроинжектора, в котором основная рабочая часть мембраны может обладать повышенной способностью к реагированию (на воздействие) с тем, чтобы улучшить общие инжекционные характеристики мембраны.

Вышеуказанные цели, согласно первому аспекту изобретения, достигаются посредством микроинжектора, содержащего:

подложку с образованной на ней защитной

пленкой;

резистивный нагревательный слой, образованный на защитной пленке;

слой электрода, образованный на защитной пленке и контактирующий с резистивным нагревательным слоем с

возможностью передачи электрического сигнала;

запирающий слой камеры для нагрева, образованный на слое электрода для ограничения камеры для нагрева, контактирующей с резистивным

нагревательным слоем;

мембрану, образованную на запирающем слое камеры для нагрева для контактирования с камерой для нагрева, и выполненную с возможностью расширения-сжатия и колебаний в

соответствии с объемной трансформацией жидкости, содержащейся в камере для нагрева;

запирающий слой камеры для жидкости, образованный на мембране для ограничения камеры для жидкости,

расположенной коаксиально с камерой для нагрева; и

пластину сопла, образованную на запирающем слое камеры для жидкости для ограничения отверстия, сообщающегося с камерой для жидкости;

причем мембрана содержит пленку из органического вещества, образованную поверх всего запирающего слоя камеры для нагрева для покрытия камеры для нагрева, а также металлическую пленку, расположенную

коаксиально с камерой для нагрева и сформированную на пленке из органического вещества для соответствия зоне, в которой образована камера для нагрева.

Предпочтительно, чтобы пленка из органического вещества дополнительно содержала вспомогательную пленку из органического вещества, контактирующую с обеими боковыми поверхностями металлической пленки и расположенную с перекрытием ее верхним краем камеры для нагрева.

Целесообразно, чтобы пленка из органического вещества была выполнена из полиимида.

Желательно, чтобы металлическая пленка была выполнена из никеля.

Возможно, чтобы между металлической пленкой и пленкой из органического вещества была образована адгезионная пленка для усиления адгезионного взаимодействия между металлической пленкой и пленкой из органического вещества.

Полезно, чтобы адгезионная пленка была образована из ванадия, титана или хрома.

Данные цели, согласно второму

аспекту изобретения, достигаются посредством способа изготовления микроинжектора, содержащего операции:

сборки мембраны, образованной посредством второго процесса на узле, состоящем из

резистивного нагревательного слоя и запирающего слоя камеры для нагрева и образованном посредством первого процесса; и

сборки узла, состоящего из пластины сопла и запирающего слоя камеры для

жидкости и образованного посредством третьего процесса, на мембране,

причем первый процесс содержит операции:

формирования резистивного нагревательного слоя на первой подложке, на

которой образована защитная пленка, и формирования слоя электрода на защитной пленке с возможностью его контактирования с резистивным нагревательным слоем; и

формирования запирающего слоя

камеры для нагрева на слое электрода для ограничения сформированным запирающим слоем камеры для нагрева, контактирующей с резистивным нагревательным слоем;

второй процесс содержит

операции:

образования пленки из органического вещества на второй подложке, на которой образована защитная пленка;

образования адгезионной пленки на пленке из органического вещества;

образования металлической пленки на адгезионной пленке;

травления металлической пленки и адгезионной пленки с использованием в качестве маски пленки фотошаблона для частичного

обнажения пленки из органического веществ; и

отделения адгезионной пленки и металлической пленки от второй подложки; а

третий процесс содержит операции:

образования пластины

сопла на третьей подложке, на которой образована защитная пленка;

формирования запирающего слоя камеры для жидкости, имеющего камеру для жидкости, на пластине сопла; и

отделения

пластины сопла запирающего слоя камеры для жидкости от третьей подложки.

Предпочтительно, чтобы после операции травления металлической пленки и адгезионной пленки для частичного

обнажения пленки из органического вещества способ дополнительно содержал операции:

образования вспомогательной пленки из органического вещества над всей пленкой из органического вещества для

покрытия металлической пленки; и

сквозного протравливания вспомогательной пленки из органического вещества для обнажения металлической пленки.

Целесообразно, чтобы пленку из органического вещества образовывали способом формирования покрытия путем центрифугирования.

Желательно, чтобы пленку из органического вещества образовывали до толщины от 2 мкм до 2,5 мкм.

Возможно, чтобы пленку из органического вещества подвергали термообработке заданное число раз при температуре от 130oC до 290oC через равные интервалы времени.

Полезно, чтобы пленку из органического вещества подвергали обработке два раза.

Предпочтительно, чтобы термообработку выполняли соответственно при температурах 150oC и 280oC.

Целесообразно, чтобы адгезионную пленку образовывали толщиной от 0,1 мкм до 0,2 мкм.

Предпочтительно, чтобы металлическую пленку подвергали отжигу при температуре от 150oC до 180oC.

Возможно, чтобы металлическую пленку образовывали до толщины от 0,2 мкм до 0,5 мкм.

Данные

цели, согласно последнему аспекту изобретения, достигаются посредством способа изготовления микроинжектора, содержащего операции:

сборки мембраны, полуобразованной посредством второго

процесса, на узле, состоящем из резистивного нагревательного слоя и запирающего слоя камеры для нагрева и образованном посредством первого процесса;

завершения образования мембраны

посредством третьего процесса;

сборки узла, состоящего из пластины сопла и запирающего слоя камеры для жидкости и образованного посредством четвертого процесса, на мембране,

причем

первый процесс содержит операции:

формирования резистивного нагревательного слоя на первой подложке, на которой образована защитная пленка, и формирования слоя электрода на защитной пленке с

возможностью контактирования с резистивным нагревательным слоем; и

формирования запирающего слоя камеры для нагрева на слое электрода для ограничения сформированным запирающим слоем камеры

для нагрева, контактирующей с резистивным нагревательным слоем;

второй процесс содержит операции:

образования пленки из органического вещества на второй подложке, на которой

образована защитная пленка;

отделения пленки из органического вещества от защитной пленки; и

присоединения пленки из органического вещества к запирающему слою камеры для нагрева;

третий процесс содержит операции:

образования адгезионной пленки на пленке из органического вещества;

образования металлической пленки на адгезионной пленке;

травления

металлической пленки и адгезионной пленки с использованием в качестве маски пленки фотошаблона для частичного обнажения пленки из органического вещества; а

четвертый процесс содержит

операции:

образования пластины сопла на третьей подложке, на которой образована защитная пленка;

формирования запирающего слоя камеры для жидкости, имеющего камеру для жидкости, на

пластине сопла; и

отделения пластины сопла и запирающего слоя камеры для жидкости от третьей подложки.

Иными словами, для достижения вышеуказанных целей и других преимуществ настоящего изобретения структура основной рабочей части мембраны выполнена таким образом, что она имеет две зоны: зону металлической пленки, имеющую хорошие свойства передачи расширения и сжатия, например зону никелевой пленки, и зону пленки из органического вещества, обладающую хорошей способностью к расширению и сжатию, например зону полиимидной пленки. Каждая из вышеуказанных двух зон служит в качестве средства передачи ударного воздействия для сильного выталкивания чернил вверх, средства для быстрой и точной установки в исходное состояние (положение) и в качестве "шарнира" для распределения (рассеяния) и устранения напряжения, чтобы тем самым предотвратить сморщивание мембраны. Кроме того, мембрана, обладающая такой усиленной основной рабочей частью, может выдерживать нагрузку и хорошо реагировать на воздействия в процессе работы. В результате можно добиться существенно улучшенных инжекционных характеристик.

Вышеуказанные цели и другие преимущества

настоящего изобретения станут более очевидными из подробного описания предпочтительных вариантов осуществления изобретения со ссылкой на сопроводительные чертежи, на которых:

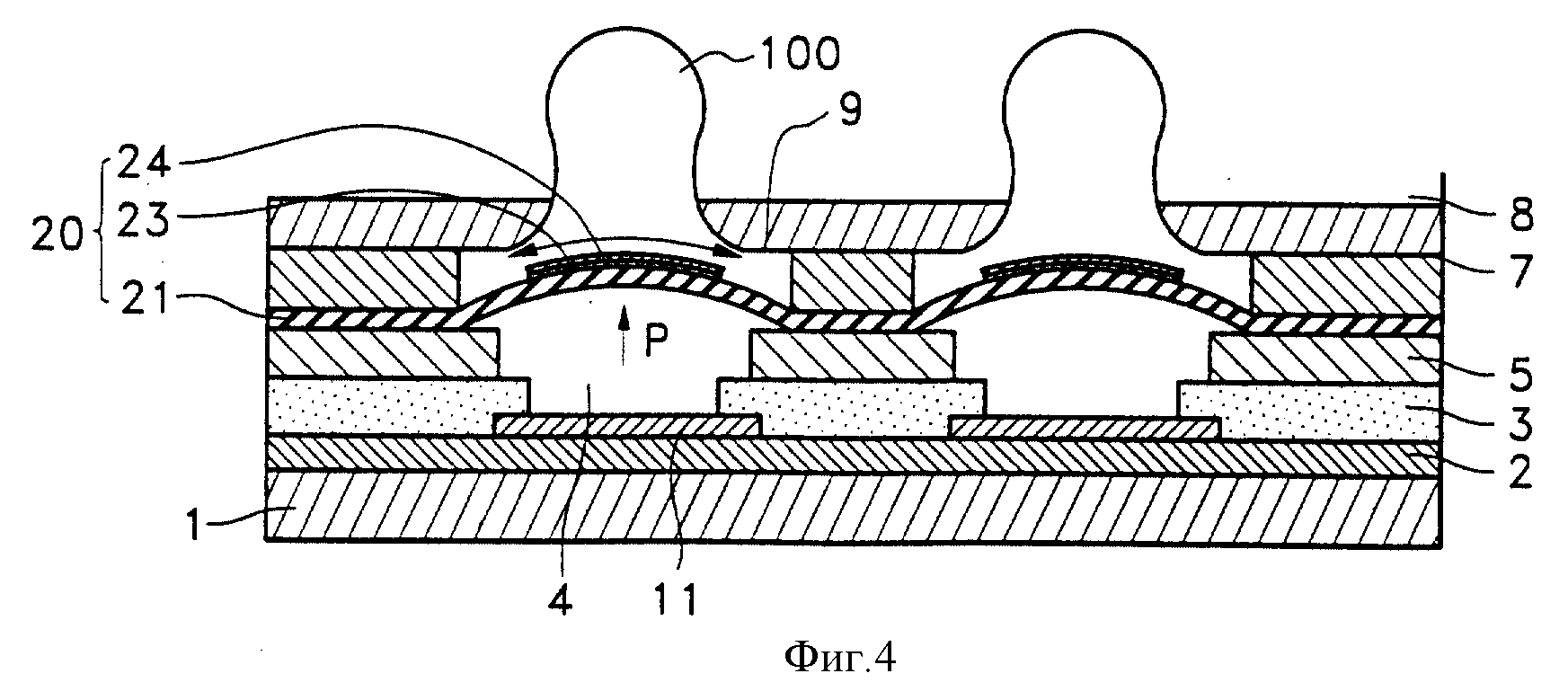

- фиг. 1

представляет собой изображение в изометрии, показывающее струйную печатающую головку по первому варианту осуществления настоящего изобретения;

- фиг. 2 - сечение струйной печатающей головки,

показанной на фиг. 1;

- фиг. 3 - вид сверху мембраны согласно первому варианту осуществления настоящего изобретения;

- фиг. 4 - изображение, показывающее первую операцию струйной

печатающей головки по первому варианту осуществления настоящего изобретения;

- фиг. 5 - изображение, показывающее вторую операцию струйной печатающей головки по первому варианту осуществления

настоящего изобретения;

- фиг. 6 - изображение, показывающее первую операцию мембраны согласно первому варианту осуществления настоящего изобретения;

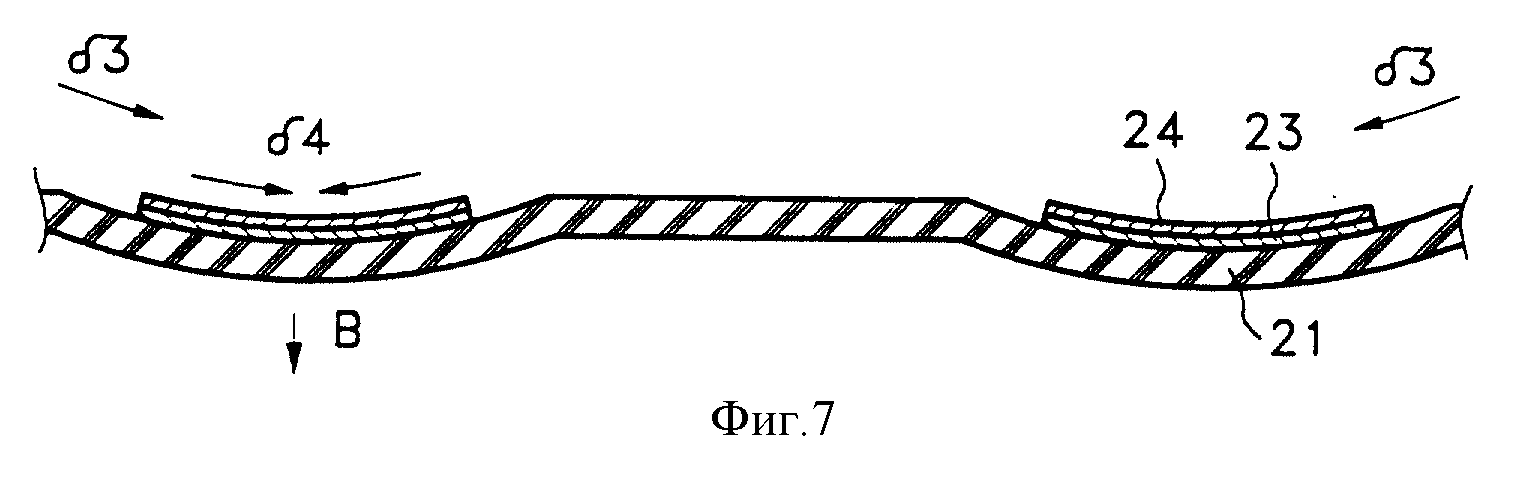

- фиг. 7 - изображение,

показывающее вторую операцию мембраны согласно первому варианту осуществления настоящего изобретения;

- фиг. 8 - изображение в изометрии, показывающее струйную печатающую головку по второму

варианту осуществления настоящего изобретения;

- фиг. 9A-9D - сечения, иллюстрирующие процесс изготовления струйной печатающей головки согласно третьему варианту осуществления настоящего

изобретения;

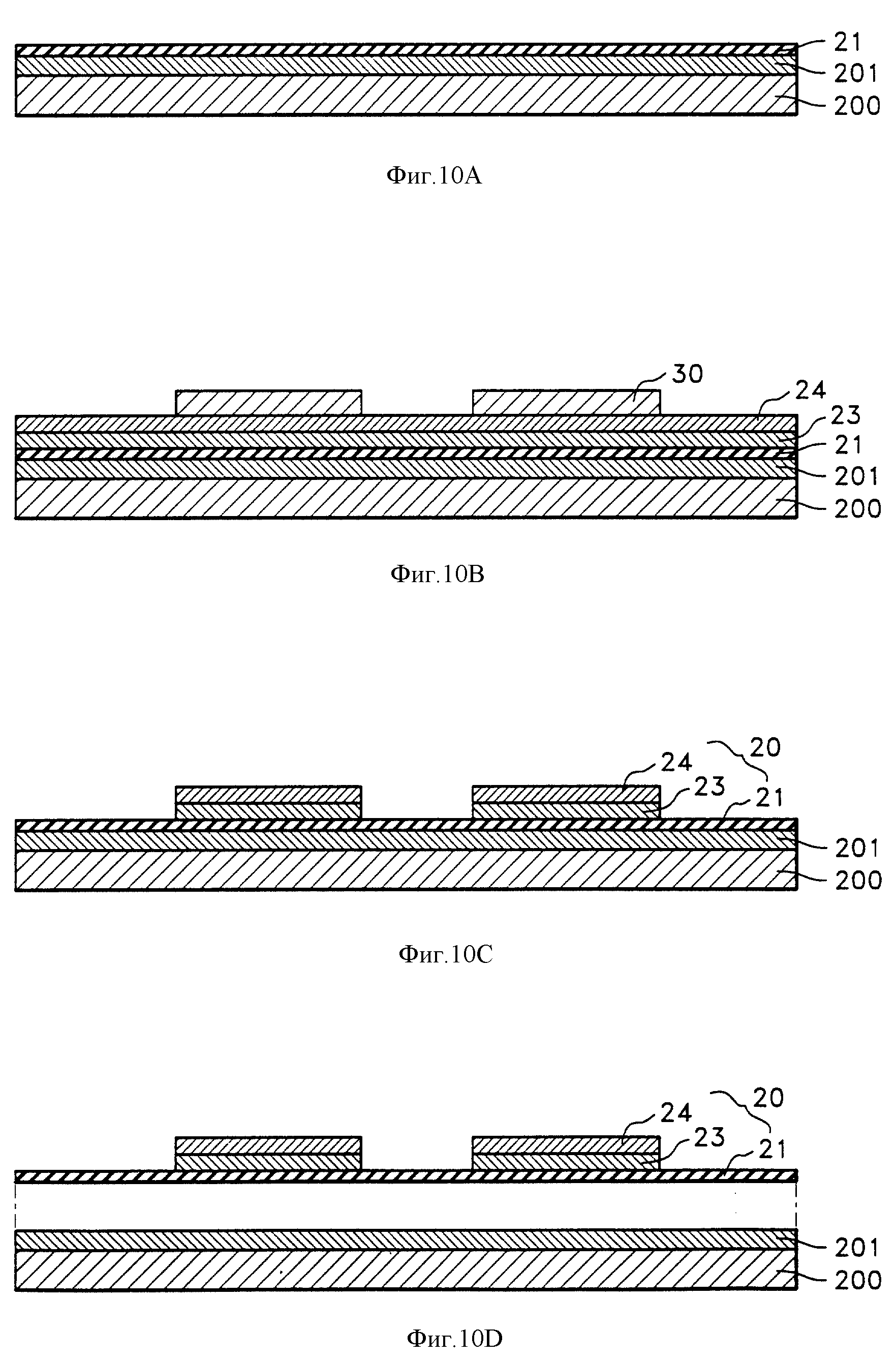

- фиг. 10A-10D - сечения, иллюстрирующие процесс изготовления мембраны согласно третьему варианту осуществления настоящего изобретения;

- фиг. 11A и 11B - сечения,

иллюстрирующие процесс изготовления мембраны согласно четвертому варианту осуществления настоящего изобретения; и

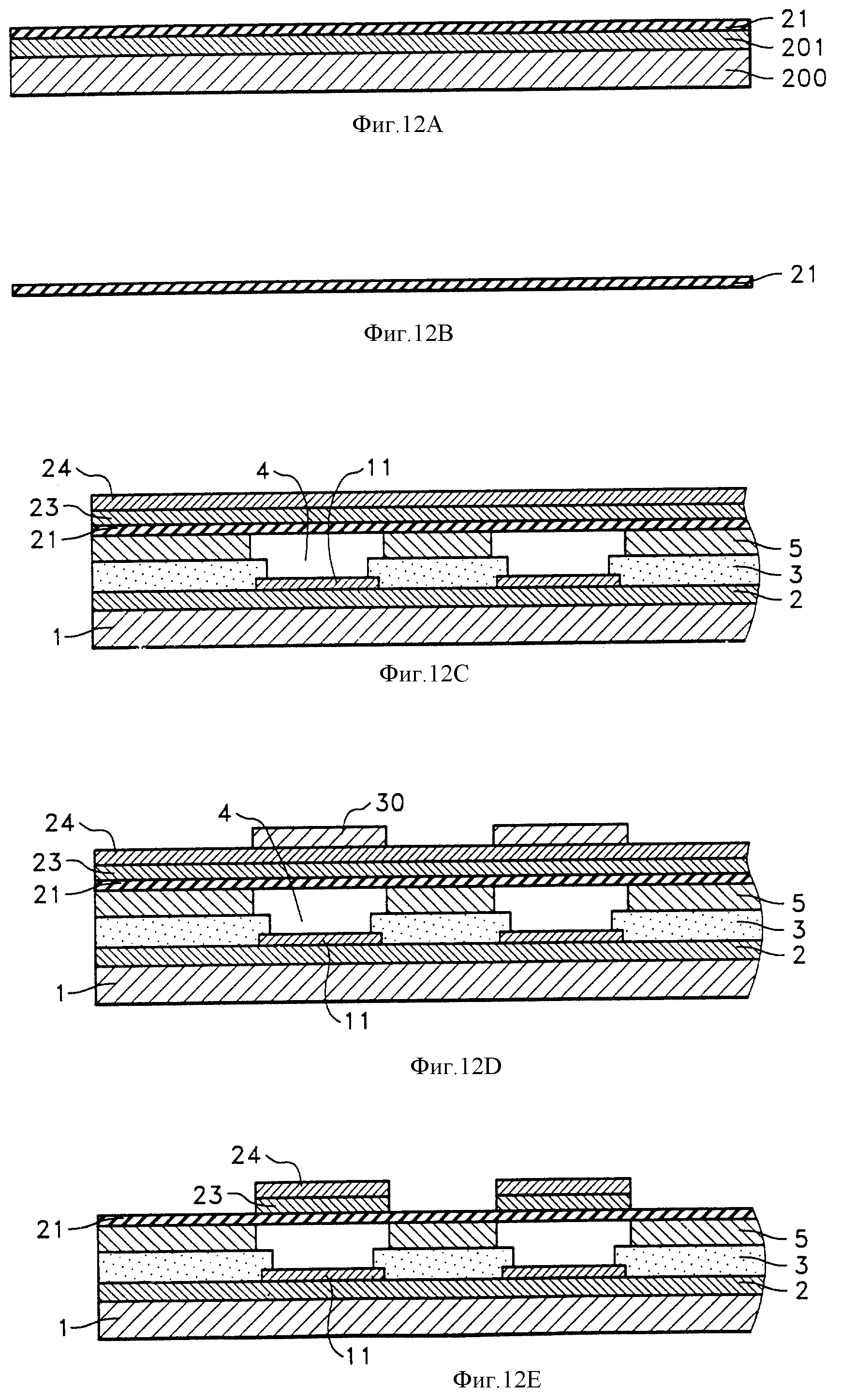

- фиг. 12A-12E - сечения, иллюстрирующие процесс изготовления мембраны

согласно пятому варианту осуществления настоящего изобретения.

Ниже настоящее изобретение будет описано более полно со ссылкой на сопроводительные чертежи, на которых показаны предпочтительные варианты осуществления изобретения.

Как показано на фиг. 1 и 2, в струйной печатающей головке согласно настоящему изобретению на подложке 1, выполненной из Si, образована защитная пленка 2, выполненная из SiO2, и на защитной пленке 2 образован резистивный нагревательный слой 11, нагревающийся за счет электрической энергии, подаваемой от внешнего устройства, а на резистивном нагревательном слое 11 образован слой 3 электрода для подачи электрической энергии от внешнего устройства на резистивный нагревательный слой. Слой 3 электрода соединен с общим электродом 12, и электрическая энергия, поступающая от слоя 3 электрода, преобразуется в тепловую энергию посредством резистивного нагревательного слоя 11.

Между тем камера 4 для нагрева, огражденная запирающим слоем 5 камеры для нагрева, сформирована на слое 3 электрода так, чтобы покрыть резистивный нагревательный слой 11, и тепловая энергия, генерируемая резистивным нагревательным слоем 11, подается в камеру 4 для нагрева.

В этот момент камера 4 для нагрева заполнена рабочей жидкостью, в которой легко образуется давление пара. После этого рабочая жидкость быстро испаряется под действием тепловой энергии, поступающей от резистивного нагревательного слоя 11. Кроме того, давление пара, создаваемое в процессе испарения рабочей жидкости, передается мембране 20, образованной на запирающем слое 5 камеры для нагрева.

Кроме того, на мембране 20 образована камера 9 для жидкости, огражденная запирающим слоем 7 камеры для жидкости и расположенная коаксиально с камерой 4 для нагрева, при этом камера 9 для жидкости заполнена соответствующим количеством чернил.

В данном случае отверстие 10, выполняющее функцию сопла, образовано в запирающем слое 7 камеры для жидкости так, что оно охватывает камеру 9 для жидкости и служит в качестве струйного прохода для выпуска чернильных капель. Отверстие 10 образовано путем перфорации пластины 8 сопла так, что оно находится на одной оси с камерой 4 для нагрева и камерой 9 для жидкости.

В вышеописанной конструкции мембрана 20 имеет структуру в виде осажденных слоев, в которой пленка 21 из органического вещества образована над всем запирающим слоем 5 камеры для нагрева с тем, чтобы закрыть камеру 4 для нагрева. На пленке 21 из органического вещества образована адгезионная (клейкая) пленка 23, подлежащая размещению коаксиально с камерой 4 для нагрева так, чтобы соответствовать зоне, в которой образуется камера 4 для нагрева, и на адгезионной пленке 22 образована металлическая пленка 24. То есть металлическая пленка 24 расположена в основной рабочей части мембраны 20, соответствующей местоположению камеры 4 для нагрева. Кроме того, в качестве нижней части мембраны 20 образована пленка 21 из органического вещества, приклеенная к металлической пленке 24.

Металлическая пленка 24 быстро изменяется в объеме и служит для передачи сильного ударного воздействия чернилам, содержащимся в камере 9 для жидкости, образованной над металлической пленкой 24. Одновременно пленка 21 из органического вещества быстро изменяется в объеме в состоянии, при котором сохраняется превосходная способность к расширению и сжатию, чтобы тем самым распределить и снять напряжение на металлической пленке 24.

Предпочтительно пленка 21 из органического вещества изготовлена из полиимида, имеющего превосходную способность расширения, сжатия и отличную пластичность. В данном случае пленка 21 из органического вещества приклеена к запирающему слою 7 камеры для жидкости, образованному на мембране 20. В целом запирающий слой 7 камеры для жидкости выполнен из полиимида, обладающего хорошей стойкостью по отношению к чернилам. Как описано выше, пленка 21 из органического вещества выполнена из того же полиимида, что и запирающий слой 7 камеры для жидкости. Следовательно, можно обеспечить сильную адгезию между пленкой 21 из органического вещества и запирающим слоем 7 камеры для жидкости.

Предпочтительно, металлическая пленка 24 изготовлена из никеля, имеющего очень хорошую способность к расширению и сжатию. Таким образом, металлическая пленка 24, выполненная из никеля, быстро реагирует на давление пара, создаваемое при испарении рабочей жидкости, и тем самым быстро изменяется в объеме. Следовательно, чернила, содержащиеся в камере 9 для жидкости, могут быть быстро выдавлены в направлении отверстия 10.

В данном случае между пленкой 21 из органического вещества и металлической пленкой 24 образована адгезионная пленка 23, которая способствует увеличению силы адгезионного взаимодействия. Таким образом, можно обеспечить сильное адгезионное взаимодействие между пленкой 21 из органического вещества и металлической пленкой 24, выполненных из различных материалов.

Предпочтительно, адгезионная пленка 23 выполнена из ванадия, титана или хрома.

В устройствах по предшествующему уровню техники в том случае, если мембрана была изготовлена из никеля, в основной рабочей части мембраны имело место сморщивание, тем самым существенно ухудшались механические свойства мембраны.

Если мембрана выполнена из полиимида, основная рабочая часть мембраны не может быстро реагировать на давление пара, создаваемое в камере для нагрева, тем самым в значительной степени ухудшается общее качество печати.

Для преодоления указанных проблем в соответствии с настоящим изобретением для формирования основной рабочей части мембраны 20 используются как никель, так и полиимид. То есть, как показано на фиг. 3, металлическая пленка 24, обладающая отличной способностью к расширению и сжатию, образована в основной рабочей части мембраны 20, а затем в нижней части мембраны 20 образована пленка 21 из органического вещества, обладающая превосходной пластичностью. Таким образом, нагрузка, которая создается давлением пара в камере 4 для нагрева и которая воздействует на металлическую пленку 24, передается пленке 21 из органического вещества, обладающей очень хорошей способностью к расширению и сжатию, и, следовательно, распределяется (рассеивается) и снимается. Таким образом, мембрана 20 может быстро реагировать на давление пара рабочей жидкости, и при этом не происходит никакого сморщивания мембраны 20. В результате качество печати в целом значительно повышается.

Как показано на фиг. 4, если на слой 3 электрода подается электрический сигнал от внешнего источника питания, резистивный нагревательный слой 11, который контактирует со слоем 3 электрода, будет получать электрическую энергию и тем самым быстро нагреваться до высокой температуры, составляющей 500oC или выше. При таком процессе электрическая энергия преобразуется в тепловую энергию, дающую температуру приблизительно от 500oC до 550oC.

После этого полученная путем такого преобразования тепловая энергия подается к камере 4 для нагрева, которая контактирует с резистивным нагревательным слоем 11. Затем рабочая жидкость, заполняющая камеру 4 для нагрева, быстро испаряется с образованием давления пара заданной величины.

После этого давление пара подается к мембране 20, расположенной на запирающем слое 5 камеры для нагрева, и, следовательно, к мембране 20 будет приложена энергия P ударного воздействия, имеющая заданную величину.

В данном случае, как показано на фиг. 4, мембрана 20 быстро расширяется, как показано стрелками, и выгибается до округлой формы. Следовательно, чернила 100, содержащиеся в камере 9 для жидкости, подвергаются сильному ударному воздействию, пузырятся за счет этого удара и готовы для выпуска.

Как описано выше, мембрана 20 согласно настоящему изобретению выполнена из двух пленок: металлической пленки 24, обладающей отличной способностью передавать удар, и пленки 21 из органического вещества, предназначенной для рассеяния и снятия напряжения на металлической пленке 24. Следовательно, можно устранить деформации, которые имели место в обычной мембране, например сморщивание.

Металлическая пленка 24, изготовленная из никеля, имеет вес на единичную площадь, больший по величине по сравнению с весом на единичную площадь пленки 21, выполненной из

полиимида. Таким образом, как показано на фиг. 6, металлическая пленка 24 способна передавать сильное ударное воздействие чернилам, содержащимся в камере 9 для жидкости, согласно уравнению,

выраженному следующим образом:

P = mV (где P - ударная сила, m - масса пленки и V - объем пленки).

Кроме того, пленка 21 из органического вещества, которая выполнена из полиимида, обладает способностью к расширению и сжатию, превосходящей аналогичную способность металлической пленки 24, изготовленной из никеля. Как показано на фиг. 6, напряжение σ2, возникающее в металлической пленке 24, может быть поглощено напряжением σ1 с последующим рассеянием и снятием.

В таком состоянии, как показано на фиг. 5, при отключении электрического сигнала, поданного от внешнего источника питания, резистивный нагревательный слой 11 быстро охлаждается, и давление пара в камере 4 для нагрева быстро уменьшается. Следовательно, внутренняя полость камеры 4 для нагрева быстро вакуумируется. После этого вакуум обеспечивает приложение сильной энергии B противодействия (выпучивания), соответствующей вышеописанному удару, к мембране 20, в результате этого мембрана 20 сжимается до исходного состояния.

Как показано на фиг. 5, мембрана 20 быстро сжимается в направлении, отмеченном стрелками, таким образом, что к внутренней полости камеры 9 для жидкости подается сильная энергия выпучивания. Следовательно, чернила 100, которые были готовы для выдавливания вследствие расширения мембраны 20, преобразуются благодаря их собственному весу, в свою очередь, в овальные и круглые формы (капель) и выталкиваются на бумагу для печати. Таким образом, на бумаге для печати выполняется быстрая печать.

Мембрана 20 согласно настоящему изобретению состоит из металлической пленки 24, обладающей очень хорошей способностью к расширению и сжатию, и пленки 21 из органического вещества, предназначенной для рассеяния и снятия напряжения на металлической пленке 24. Следовательно, можно предотвратить деформации, например сморщивание, которые возникали в мембране по предшествующему уровню техники. Кроме того, можно добиться быстрого возвращения мембраны 20 в исходное состояние, при котором она смещается в направлении камеры 4 для нагрева, и можно обеспечить очень хорошую реакцию мембраны на воздействие в процессе работы.

Пленка 21 из органического вещества, которая выполнена из полиимида, обладает способностью к расширению и сжатию, превосходящей аналогичную способность металлической пленки 24, изготовленной из никеля. Как показано на фиг. 7, пленка 21 из органического вещества позволяет поглотить напряжение σ4, возникающее в металлической пленке 24, напряжением σ3 с последующим рассеянием и снятием такого напряжения.

Как показано на фиг. 8, в струйной печатающей головке согласно другому варианту осуществления настоящего изобретения на пленке 21 из органического вещества, составляющей мембрану 20, дополнительно образована вспомогательная пленка 22 из органического вещества, которая контактирует с боковой поверхностью металлической пленки 24 и которая перекрывает верхний край камеры 4 для нагрева.

В этом случае вспомогательная пленка 22 из органического вещества служит для того, чтобы дополнительно усилить способность пленки 21 из органического вещества к расширению и сжатию. Следовательно, пленка 21 из органического вещества может более плавно снимать напряжение на металлической пленке 24.

При такой конструкции другого варианта осуществления изобретения вспомогательная пленка 22 из органического вещества, дополнительно образованная на пленке 21 из органического вещества, приклеена к запирающему слою 7 камеры для жидкости, образованному на мембране 20. В данном случае, подобно пленке 21 из органического вещества, вспомогательная пленка 22 из органического вещества выполнена из такого же полиимида, что и запирающий слой 7 камеры для жидкости. В результате вспомогательная пленка 22 из органического вещества может быть дополнительно прочно приклеена к запирающему слою 7 камеры для жидкости.

Далее более подробно будет разъяснен первый способ изготовления струйной печатающей головки согласно настоящему изобретению.

Первый способ состоит из трех независимых процессов. Элементы, изготавливаемые с помощью этих трех процессов, например узел из резистивного нагревательного слоя 11 и запирающего слоя 5 камеры для нагрева, мембрана 20 и узел из пластины 8 с отверстиями и запирающего слоя 7 камеры для жидкости и т. д., соединяют друг с другом в процессе сборки в соответствующем положении посредством операции выставления (выравнивания), которая будет выполнена позже. В результате можно получить полностью готовую струйную печатающую головку.

Если рассматривать первый способ, то при первом процессе, как показано на фиг. 9A, металл, например поликристаллический кремний, осаждают на кремниевой подложке 1, на которой образована защитная пленка 2, выполненная из SiO2. После этого поликристаллический кремний подвергают травлению, используя пленку фотошаблона (pattern film) (непоказанную), так, что защитная пленка 2 может быть частично обнажена, тем самым образуется резистивный нагревательный слой 11 на защитной пленке 2.

После этого металл, например алюминий, осаждают на защитной пленке 2 таким образом, чтобы он покрыл резистивный нагревательный слой 11. Впоследствии алюминий подвергают травлению с использованием пленки фотошаблона таким образом, чтобы можно было обнажить центральную поверхность резистивного нагревательного слоя 11, тем самым формируется слой 3 электрода, который контактирует с обеими боковыми поверхностями резистивного нагревательного слоя 11.

Затем органическое вещество, например полиимид, осаждают на слое 3 электрода так, чтобы оно покрыло резистивный нагревательный слой 11. После этого полиимид подвергают травлению, используя пленку фотошаблона, так, чтобы можно было обнажить частично поверхность резистивного нагревательного слоя 11 и слоя 3 электрода, тем самым образуется запирающий слой 5 камеры для нагрева, который ограничивает зону для образования камеры 4 для нагрева. Так завершается первый процесс.

После этого выполняется второй процесс, предназначенный для образования мембраны и показанный на фиг. 9B. Второй процесс будет разъяснен более подробно со ссылкой на фиг. 10A-10D.

Как показано на фиг. 10A, органическое вещество, предпочтительно полиимид, осаждают на кремниевой подложке 200, на которой образована защитная пленка 201, выполненная из SiO2, тем самым образуется пленка 21 из органического вещества.

Предпочтительно пленку 21 из органического вещества осаждают способом образования покрытия путем центрифугирования, при котором можно легко регулировать толщину тонкой пленки. Предпочтительно пленку 21 из органического вещества осаждают до толщины от 2 мкм до 2,5 мкм.

Впоследствии пленку 21 из органического вещества подвергают термообработке приблизительно два раза при температуре предпочтительно от 130oC до 290oC через равные интервалы времени. В результате пленка 21 из органического вещества приобретает очень высокую прочность (ударную вязкость) по всей поверхности, что обеспечивает возможность прочной фиксации адгезионной пленки 23. Предпочтительно термообработку пленки 21 из органического вещества выполняют соответственно при температурах 150oC и 280oC.

Как показано на фиг. 10B, на пленке 21 из органического вещества осаждают металлический материал, предпочтительно ванадий, титан или хром и т.д., причем осаждение выполняют способом распыления, чтобы тем самым образовать адгезионную пленку 23. Предпочтительно адгезионную пленку 23 образуют с толщиной от 0,1 мкм до 0,2 мкм.

Впоследствии на адгезионной пленке 23 способом распыления осаждают металлический материал, предпочтительно никель, чтобы тем самым образовать металлическую пленку 24. Предпочтительно металлическую пленку 24 образуют с толщиной от 0,2 мкм до 0,5 мкм. Предпочтительно металлическую пленку 24 подвергают отжигу при температуре от 150oC до 180oC. Этот отжиг предназначен для придания металлической пленке 24 очень высокой прочности (ударной вязкости) и механической стойкости.

Затем на поверхности металлической пленки 24 частично образуют пленку 30 фотошаблона с тем, чтобы завершить формирование структурного элемента "металлическая пленка 24/адгезионная пленка 23". После этого структуру из металлической пленки 24 и адгезионной пленки 23 подвергают травлению, используя пленку 30 фотошаблона как маску, а оставшуюся пленку 30 фотошаблона удаляют химикатами. Таким образом, пленка 21 из органического вещества становится частично открытой, и тем самым завершается образование мембраны 20, показанной на фиг. 10C.

В качестве другого варианта осуществления первого способа изготовления струйной печатающей головки, согласно настоящему изобретению, к вышеописанной операции, на которой металлическую пленку 24/адгезионную пленку 23 подвергают травлению, чтобы частично обнажить пленку 21 из органического вещества, может быть добавлена операция, способствующая повышению прочности пленки 21 из органического вещества при расширении и сжатии.

На добавленной операции, как показано на фиг. 11A, на пленке 21 из органического вещества способом химического осаждения из паровой фазы осаждают органическое вещество, предпочтительно полиимид 22', так, чтобы покрыть металлическую пленку 24/адгезионную пленку 23.

Как показано на фиг. 11B, полиимид 22' подвергают сквозному протравливанию до тех пор, пока не будет обнажена поверхность металлической пленки 24, тем самым завершается образование вспомогательной пленки 22 из органического вещества, которая контактирует с обеими боковыми поверхностями металлической пленки 24/адгезионной пленки 23.

Образованная таким путем вспомогательная пленка 22 из органического вещества прочно прилипает к пленке 21 из органического вещества, и это позволяет улучшить в целом способность мембраны 20 к расширению и сжатию.

Когда мембрана 20 полностью изготовлена с помощью описанных выше процессов, как показано на фиг. 10D, готовую мембрану 20 удаляют с подложки 200, на которой образована защитная пленка 201, причем удаление выполняют с использованием химикатов, например фтористого водорода (HF). Это завершает второй процесс.

Далее будет разъяснен третий процесс первого способа изготовления струйной печатающей головки согласно настоящему изобретению.

При третьем процессе, как показано на фиг. 9C, металлический материал, например никель, осаждают способом электролитического осаждения на кремниевой подложке 300, на которой образована защитная пленка 301, выполненная из SiO2. Затем никель подвергают травлению, используя пленку фотошаблона, с тем, чтобы частично обнажить защитную пленку 301. Таким образом, получают пластину 8 сопла для формирования зоны, в которой будет образовано отверстие 10.

После этого на пластине 8 сопла осаждают органическое вещество, например полиимид, так, чтобы покрыть защитную пленку 301. Затем полиимид подвергают травлению, используя пленку фотошаблона, чтобы частично обнажить защитную пленку 301 и пластину 8 сопла. Таким образом, формируется запирающий слой 7 камеры для жидкости, служащий для ограничения зоны, в которой будет сформирована камера 9 для жидкости.

Когда узел, состоящий из пластины 8 сопла и запирающего слоя 7 камеры для жидкости, будет полностью изготовлен с помощью описанных выше процессов, готовый узел, состоящий из пластины 8 сопла и запирающего слоя 7 камеры для жидкости, удаляют с подложки 300, на которой образована защитная пленка 301, причем удаление выполняют, используя химикаты, например фтористый водород (HF). Это завершает третий процесс.

После того как вышеописанные первый, второй и третий процессы будут полностью завершены, все узлы, изготовленные с помощью каждого из процессов, собирают в единый узел.

То есть мембрану 20, образованную с помощью второго процесса, монтируют на узле, состоящем из резистивного нагревательного слоя 11 и запирающего слоя 5 камеры для нагрева и образованном с помощью первого процесса, а на мембране монтируют узел, состоящий из пластины 8 сопла и запирающего слоя 7 камеры для жидкости и образованный с помощью третьего процесса. При этом структурный элемент мембраны 20, образованный металлической пленкой 24 и адгезионной пленкой 23, точно устанавливают в положении, в котором также находится узел из резистивного нагревательного слоя 11 и запирающего слоя 5 камеры для нагрева. Отверстие 10 в узле, состоящем из пластины 8 сопла и запирающего слоя 7 камеры для жидкости, совмещают с положением, в котором также находятся камера 4 для нагрева и структурный элемент, образованный металлической пленкой 24 и адгезионной пленкой 23.

Все узлы, изготовленные с помощью первого-третьего процессов, собирают в единый узел посредством операции выставления в точном положении и сборки. В результате может быть получена полностью завершенная струйная печатающая головка, показанная на фиг. 9D.

Между тем струйную печатающую головку согласно настоящему изобретению можно изготовить вторым способом, отличающимся от вышеописанного первого способа.

По сравнению с первым способом при втором способе, который будет разъяснен ниже, происходит одновременное выставление множества структурных элементов, образованных металлической пленкой 24 и адгезионной пленкой 23, и множества камер для нагрева в одном и том же положении.

При втором способе аналогично первому способу выполняют первый процесс, показанный на фиг. 9A. То есть на кремниевой подложке 1, на которой образована защитная пленка 2, выполненная из SiO2, формируют резистивный нагревательный слой 11, выполненный из поликристаллического кремния. После этого на обеих боковых поверхностях резистивного нагревательного слоя 11 образуют слой 3 электрода, выполненный из алюминия. После этого запирающий слой 5 камеры для нагрева, выполненный из полиимида, формируют на слое 3 электрода, который включает резистивный нагревательный слой 11, с тем, чтобы ограничить зону, в которой будет сформирована камера 4 для нагрева.

Далее разъясняется, как выполняются второй и третий процессы для образования мембраны.

В отличие от второго и третьего процессов первого способа второй и третий процессы изготовления мембраны по второму способу выполняются следующим образом. Пленку 21 из органического вещества, не имеющую никакой металлической пленки/адгезионной пленки, присоединяют к узлу, состоящему из резистивного нагревательного слоя 11 и запирающего слоя 5 камеры для нагрева, а структурный элемент, образованный металлической пленкой 24 и адгезионной пленкой 23, формируют на уже присоединенной пленке 21 из органического вещества.

Второй и третий процессы второго способа будут разъяснены более подробно со ссылкой на фиг. 12A-12E.

Как показано на фиг. 12A, органическое вещество, предпочтительно полиимид, осаждают на кремниевой подложке 200, на которой образована защитная пленка 201, выполненная из SiO2, тем самым образуется пленка 21 из органического вещества.

Предпочтительно пленку 21 из органического вещества осаждают способом образования покрытия путем центрифугирования, при котором можно легко регулировать толщину тонкой пленки. Предпочтительно толщина пленки 21 из органического вещества составляет от 2 мк до 2,5 мк.

Затем пленку 21 из органического вещества подвергают термообработке приблизительно два раза при температуре предпочтительно от 130oC до 290oC через равные интервалы времени. В результате пленка 21 из органического вещества приобретает очень высокую прочность (ударную вязкость) по всей поверхности, что обеспечивает возможность прочной фиксации адгезионной пленки 23. Предпочтительно термообработку пленки 21 из органического вещества выполняют два раза соответственно при температурах 150oC и 280oC.

Как показано на фиг. 12B, используя химикаты, например фтористый водород, готовую пленку 21 из органического вещества удаляют с подложки 200, на которой образована защитная пленка 201. После этого удаленную таким образом пленку 21 из органического вещества присоединяют к узлу, который состоит из резистивного нагревательного слоя 11 и запирающего слоя 5 камеры для нагрева и получен в результате выполнения первого процесса.

Впоследствии, как показано на фиг. 12C, на пленке 21 из органического вещества, смонтированной на узле, состоящем из резистивного нагревательного слоя 11 и запирающего слоя 5 камеры для нагрева, способом распыления осаждают металлический материал, предпочтительно ванадий, титан или хром и т.д., чтобы тем самым образовать адгезионную пленку 23. Предпочтительно толщина адгезионной пленки 23 составляет от 0,1 мкм до 0,2 мкм.

После этого на адгезионной пленке 23 способом распыления осаждают металлический материал, предпочтительно никель, чтобы тем самым образовать металлическую пленку 24.

Предпочтительно, аналогично первому способу, толщина металлической пленки 24 составляет от 0,2 мкм до 0,5 мкм. Предпочтительно металлическую пленку 24 подвергают отжигу при температуре от 150oC до 180oC с тем, чтобы металлическая пленка 24 могла приобрести очень хорошую прочность (ударную вязкость) и механическую стойкость.

Для завершения образования структурного элемента, состоящего из металлической пленки 24 и адгезионной пленки 23, как показано на фиг. 12D, на металлической пленке 24 частично образуют пленку 30 фотошаблона и металлическую пленку 24/адгезионную пленку 23 подвергают травлению, используя пленку 30 фотошаблона как маску. Затем оставшуюся пленку 30 фотошаблона удаляют химикатами, так что пленка 21 из органического вещества может быть частично обнажена. В результате можно получить мембрану с полной (завершенной) структурой, показанной на фиг. 12E.

В данном случае структурный элемент, состоящий из металлической пленки 24 и адгезионной пленки 23 (металлическая пленка 24/адгезионная пленка 23), образуется в положении, соответствующем месту, в котором сформирована камера 4 для нагрева.

Как описано выше, при втором способе согласно настоящему изобретению пленку 21 из органического вещества присоединяют к камере 4 нагрева перед образованием структурного элемента из металлической пленки 24 и адгезионной пленки 23, положение которого соответствуют положению камеры 4 для нагрева. Таким образом, в отличие от первого способа, когда мембрану 20 размещают на узле, состоящем из резистивного нагревательного слоя 11 и запирающего слоя 5 камеры для нагрева, можно исключить дополнительный процесс выставления по одному каждого из множества структурных элементов, образованных металлической пленкой 24 и адгезионной пленкой 23, относительно каждой из множества камер 4 для нагрева в соответствующее положение. В результате производительность процесса изготовления в целом может быть существенно повышена.

В качестве другого варианта осуществления второго способа, аналогично первому способу, к операции, на которой металлическую пленку 24/адгезионную пленку 23 подвергают травлению, чтобы частично обнажить пленку 21 из органического вещества, может быть добавлена операция формирования вспомогательной пленки 22 из органического вещества с целью повышения прочности пленки 21 из органического вещества при расширении и сжатии.

Образованная таким путем вспомогательная пленка 22 из органического вещества контактирует с обеими боковыми поверхностями металлической пленки 24/адгезионной пленки 23 и прочно приклеена к пленке 21 из органического вещества, тем самым она служит для того, чтобы способствовать в целом расширению и сжатию мембраны 20.

Далее описано, как выполняется четвертый процесс второго способа.

При четвертом процессе, аналогично первому способу, выполняют процесс типа показанного на фиг. 9C. На кремниевой подложке 300, на которой образована защитная пленка 301, выполненная из SiO2, образуют пластину 8 сопла, выполненную из никеля, и т.д., с тем, чтобы ограничить зону, в которой будет образовано отверстие 10.

Затем на пластине 8 сопла образуют запирающий слой 7 камеры для жидкости, который выполнен из полиимида, с тем, чтобы ограничить зону, в которой будет образована камера 9 для жидкости.

Когда с помощью вышеописанных процессов изготовление узла, состоящего из пластины 8 сопла и запирающего слоя 7 камеры для жидкости, будет завершено, узел, состоящий из пластины 8 сопла и запирающего слоя 7 камеры для жидкости, удаляют с подложки 300, на которой образована защитная пленка 301, причем это удаление выполняют с использованием химикатов, например фтористого водорода. Это завершает четвертый процесс.

Когда вышеописанные первый-четвертый процессы будут полностью завершены, все узлы, изготовленные с помощью каждого из процессов, собирают в единый узел.

При втором способе, как описано выше, мембрану 20 размещают на узле, состоящем из резистивного нагревательного слоя и запирающего слоя 5 камеры для нагрева, посредством второго и третьего процессов перед сборкой всех элементов в единый узел. В данном случае операция, которую надо выполнить, - это только монтаж узла, состоящего из пластины 8 сопла и запирающего слоя 7 камеры для жидкости, на мембране. Следовательно, можно существенно повысить производительность процесса изготовления в целом.

В этом случае отверстие 10 в узле, состоящем из пластины 8 сопла и запирающего слоя 7 камеры для жидкости, размещают точно в положении, соответствующем месту, в котором образованы камера 4 для нагрева и структурный элемент "металлическая пленка 24/адгезионная пленка 23".

Все структурные компоненты, изготовленные с помощью первого-четвертого процессов, собирают в единый узел посредством операции выставления в точном положении и сборки. Таким образом, может быть получена струйная печатающая головка, имеющая полностью завершенную конструкцию и показанная на фиг. 9D.

В соответствии с настоящим изобретением, мембрана состоит из двух пленок: металлической пленки для передачи расширения и пленки из органического вещества для рассеяния и снятия напряжения на металлической пленке. Таким образом, заранее можно добиться предотвращения деформации основной рабочей части мембраны. Кроме того, основной рабочей части мембраны могут быть приданы улучшенные механические свойства. В результате можно значительно повысить общие показатели работы струйной печатающей головки.

Как описано выше, конструкция согласно настоящему изобретению отличается тем, что в структуре основной рабочей части мембраны образованы две зоны: зона металлической пленки, имеющая хорошие свойства передачи расширения и сжатия например, зона никелевой пленки, и зона пленки из органического вещества, имеющая хорошую способность к расширению и сжатию, например зона пленки из полиимида. Каждая из вышеуказанных двух зон служит в качестве средства передачи ударного воздействия для сильного выталкивания чернил вверх, средства для быстрой и точной установки в исходное состояние и "шарнира" для распределения (рассеяния) и устранения напряжения, чтобы тем самым предотвратить деформацию мембраны, например сморщивание. Кроме того, мембрана, обладающая такой усиленной основной рабочей частью, может выдерживать нагрузку и хорошо реагировать на воздействия в процессе работы. В результате можно добиться существенно улучшенных характеристик печати.

Настоящее изобретение было описано выше со ссылкой на вышеупомянутые варианты осуществления. Однако ясно, что в свете вышеприведенного описания для специалистов в данной области техники очевидно множество альтернативных модификаций и вариантов. Следовательно, настоящее изобретение охватывает все подобные альтернативные модификации и варианты, которые находятся в рамках изобретательской идеи и объема приложенных пунктов формулы изобретения.

Реферат

Изобретение предназначено для струйной печати. Предложены микроинжектор и способ изготовления микроинжектора, при которых в структуре основной рабочей части мембраны образованы две зоны: зона металлической пленки, имеющая хорошие свойства передачи расширения и сжатия, например зона никелевой пленки, и зона пленки из органического вещества, имеющая хорошую способность к расширению и сжатию, например зона полиимидной пленки, и каждая из двух зон служит в качестве средства передачи ударного воздействия для сильного выталкивания жидкости вверх, средства для быстрой и точной установки в исходное состояние и "шарнира" для распределения (рассеяния) и устранения напряжения, чтобы тем самым предотвратить деформацию мембраны, например сморщивание. Кроме того, мембрана, обладающая такой усиленной основной рабочей частью, может выдерживать нагрузку и хорошо реагировать на воздействия в процессе работы. В результате можно добиться существенно улучшенных инжекционных характеристик. 3 с. и 14 з.п. ф-лы, 23 ил.

Комментарии