Головка выброса жидкости и способ выброса жидкости - RU2670033C2

Код документа: RU2670033C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится к головке выброса жидкости и способу выброса жидкости и, более конкретно, относится к головке выброса жидкости, где жидкость циркулирует до и после форсунок выброса.

Описание уровня техники

[0002] В головках выброса жидкости, которые выбрасывают жидкость, такую как чернила и т.п., жидкость может концентрироваться и сгущаться вблизи форсунок выброса вследствие испарения летучего компонента жидкости, выбрасываемой из форсунок выброса. Это может изменять скорость выброса капель, а точность нанесения капель становится хуже. Сгущение жидкости особенно заметно в случаях большого периода прерывания от выброса капли до выброса следующей капли или в случаях высокого содержания твердых частиц в жидкости. В наихудшем сценарии неправильный выброс может происходить вследствие повышенного сопротивления потоку концентрированной жидкости.

[0003] Циркуляция жидкости, подаваемой в головку выброса жидкости, по тракту циркуляции известна как одна мера противодействия этому явлению сгущения жидкости. Головки выброса жидкости, которые имеют записывающие элементы, генерирующие тепловую энергию, раскрыты в выложенной японской патентной заявке № 2001-205814 и "Carolyn Ellinger and Yonglin Xie (Каролин Эллинжер и Йонглин Кси) in 'Captive Continuous Inkjet', September 2013, 29th International Conference on Digital Printing Technologies" (далее "ELLINGER"), который является непатентным документом (здесь далее эта система для головок выброса жидкости может называться "тепловой системой"). Жидкость циркулирует через каналы для жидкости, сформированные между деталью формирования форсунки выброса, где сформированы форсунки выброса, и подложкой, где сформированы записывающие элементы, для предотвращения закупоривания форсунок выброса из-за испарения жидкости. В выложенной японской патентной заявке № 2001-205814 описана циркуляция чернил со скоростью потока (течения) 50-2000 мкм/с, за счет чего в область вниз по течению выбрасываются пузырьки, присутствующие вблизи тепловыделяющих элементов. ELLINGER описывает циркуляцию чернила с более высокой скоростью течения.

[0004] Авторы настоящего изобретения обнаружили посредством исследований, касающихся конфигурации, описанной в ELLINGER, в связи с технологией непрерывной струйной печати, что высокая скорость потока циркуляции влияет на пузырьки, создаваемые за счет приведения в действие записывающих элементов. В частности, пузырьки могут формироваться несимметрично относительно центра форсунки выброса, и направление выброса капли может отклоняться от направления, перпендикулярного поверхности детали формирования форсунки выброса, где сформированы форсунки выброса (далее "поверхности формирования форсунки выброса"). В частности, высота каналов, сообщающихся с напорными камерами в тепловой системе, где образуются пузырьки и выбрасываются капли, невелика по сравнению с пьезоэлектрическими системами, и форсунки выброса упорядочены с высокой плотностью, так что сопротивлению потоку велико. Соответственно, сопротивление потоку до и после форсунок выброса велико, и образование пузырьков легко происходит асимметрично. Асимметричное образование пузырьков легко вызывает отклонение направления выброса капли от направления, перпендикулярного поверхности формирования форсунки выброса.

[0005] С другой стороны, в выложенной японской патентной заявке № 2001-205814 описана циркуляция жидкости со скоростью течения 50-2000 мкм/с, но скорость потока низка, поэтому, хотя остаточные пузырьки могут перемещаться вниз по течению, трудно подавлять сгущение жидкости вследствие испарения жидкости из форсунок выброса. Сгущение жидкости вблизи форсунок выброса может изменять скорость выброса капель, и позиции нанесения капель могут отклоняться от намеченных позиций нанесения. Эта проблема становится особенно заметной в случаях высокой температуры головки выброса жидкости и высокой интенсивности испарения, и в случаях высокой концентрации твердых частиц в жидкости.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0006] Было установлено, что желательно обеспечить головку выброса жидкости и способ выброса жидкости, в которых направление выброса капли с трудом отклоняется от направления, перпендикулярного поверхности формирования форсунки выброса, и также подавляется сгущение жидкости вследствие испарения жидкости из форсунок выброса.

[0007] Головка выброса жидкости согласно аспекта настоящего изобретения включает в себя: подложку, где расположен записывающий элемент, выполненный с возможностью генерации тепловой энергии, используемой для выброса жидкости; и деталь формирования форсунки выброса, где сформирована форсунка выброса, обращенная к записывающему элементу и выполненная с возможностью выброса жидкости. Головка выброса жидкости имеет напорную камеру, первый канал для жидкости, выполненный с возможностью подачи жидкости в напорную камеру, и второй канал для жидкости, выполненный с возможностью возврата жидкости из напорной камеры. Подложка имеет соединенный с первым каналом для жидкости канал подачи жидкости для подачи жидкости в первый канал для жидкости и соединенный со вторым каналом для жидкости канал возврата жидкости для возврата жидкости из второго канала для жидкости. Давление на впускном участке канала подачи жидкости выше давления на выпускном участке канала возврата жидкости, а скорость потока жидкости в напорной камере составляет 3-140 мм/с.

[0008] Дополнительные признаки настоящего изобретения станут очевидными из нижеследующего описания иллюстративных вариантов осуществления со ссылкой на прилагаемые чертежи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0009] фиг. 1 - схема, иллюстрирующая схематическую конфигурацию записывающего устройства согласно первому примеру применения, к которому применимо настоящее изобретение.

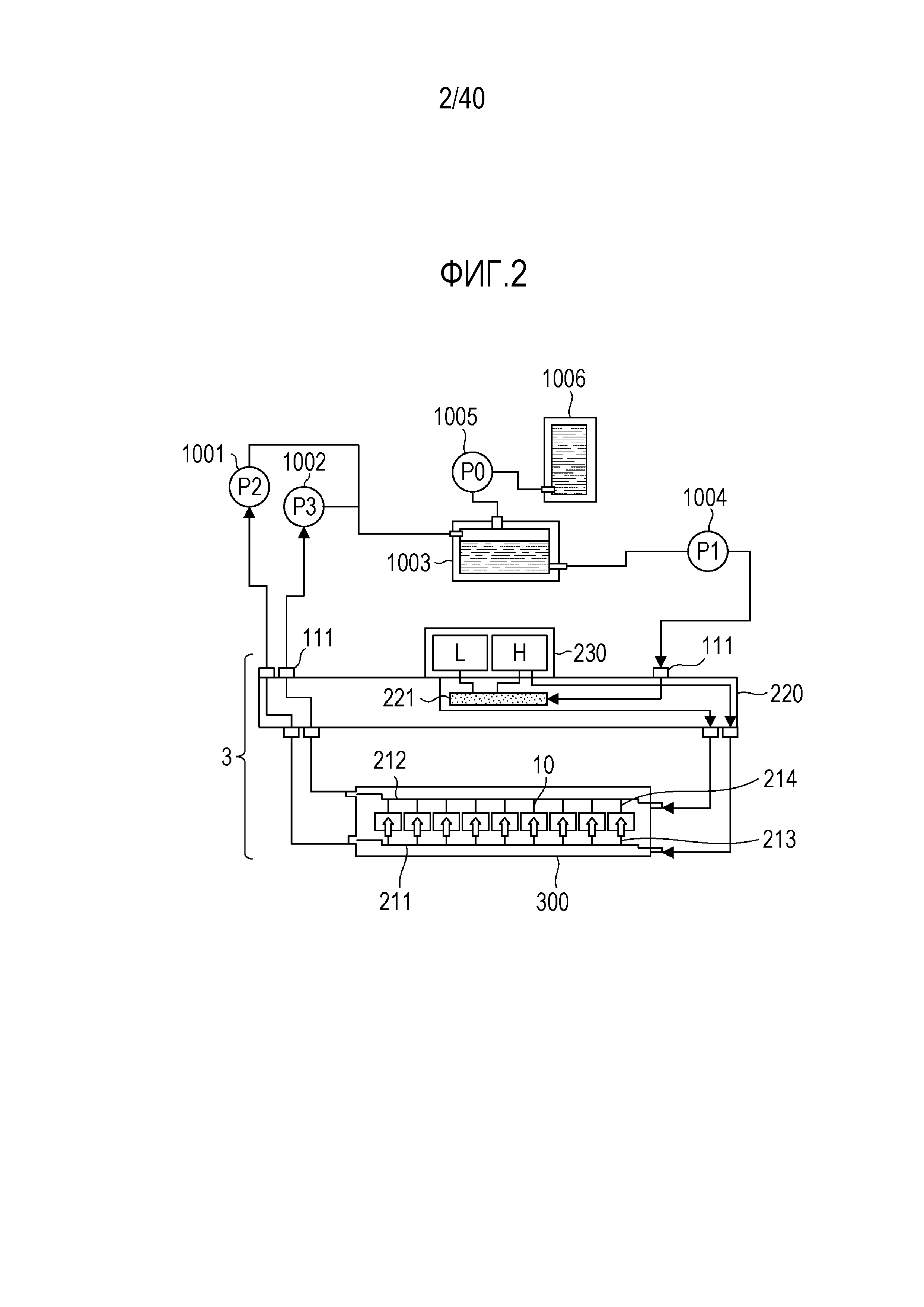

[0010] Фиг. 2 - схема, иллюстрирующая первый тракт циркуляции, по которому жидкость циркулирует в записывающем устройстве.

[0011] Фиг. 3 - схема, иллюстрирующая второй тракт циркуляции в записывающем устройстве.

[0012] Фиг. 4A и 4B - виды в перспективе головки выброса жидкости согласно первому примеру применения.

[0013] Фиг. 5 - покомпонентный вид в перспективе головки выброса жидкости, показанной на фиг. 4A и 4B.

[0014] Фиг. 6A - 6F - схемы, иллюстрирующие конфигурацию элементов канала с первого по третий, составляющих элемент-канал, который имеет головку выброса жидкости, показанную на фиг. 4A и 4B.

[0015] Фиг. 7 - схема для описания взаимосвязей соединения между каналами в элементе-канале.

[0016] Фиг. 8 - вид в поперечном сечении по линии VIII-VIII на фиг. 7.

[0017] Фиг. 9A и 9B - схемы, иллюстрирующие модуль выброса, фиг. 9A является видом в перспективе, а фиг. 9B является покомпонентным видом.

[0018] Фиг. 10A - 10C - схемы, иллюстрирующие конфигурацию платы записывающих элементов.

[0019] Фиг. 11 - вид в перспективе, иллюстрирующий конфигурацию платы записывающих элементов, в том числе поперечное сечение XI-XI по фиг. 10A и крышку.

[0020] Фиг. 12 - вид сверху, иллюстрирующий частично увеличенную иллюстрацию соседних участков плат записывающих элементов в двух соседних модулях выброса.

[0021] Фиг. 13 - схема, иллюстрирующая схематическую конфигурацию записывающего устройства согласно второму примеру применения, к которому применимо настоящее изобретение.

[0022] Фиг. 14A и 14B - виды в перспективе головки выброса жидкости согласно второму примеру применения.

[0023] Фиг. 15 - покомпонентный вид в перспективе головки выброса жидкости по фиг. 14A и 14B.

[0024] Фиг. 16A - 16E - схемы, иллюстрирующие конфигурацию первого и второго элементов канала потока (протока), образующих элемент-канал, который имеет головку выброса жидкости, показанную на фиг. 14A и 14B.

[0025] Фиг. 17 - схема для описания взаимосвязей соединения жидкости на плате записывающих элементов и элемента-канала.

[0026] Фиг. 18 - вид в поперечном сечении по линии XVIII-XVIII на фиг. 17.

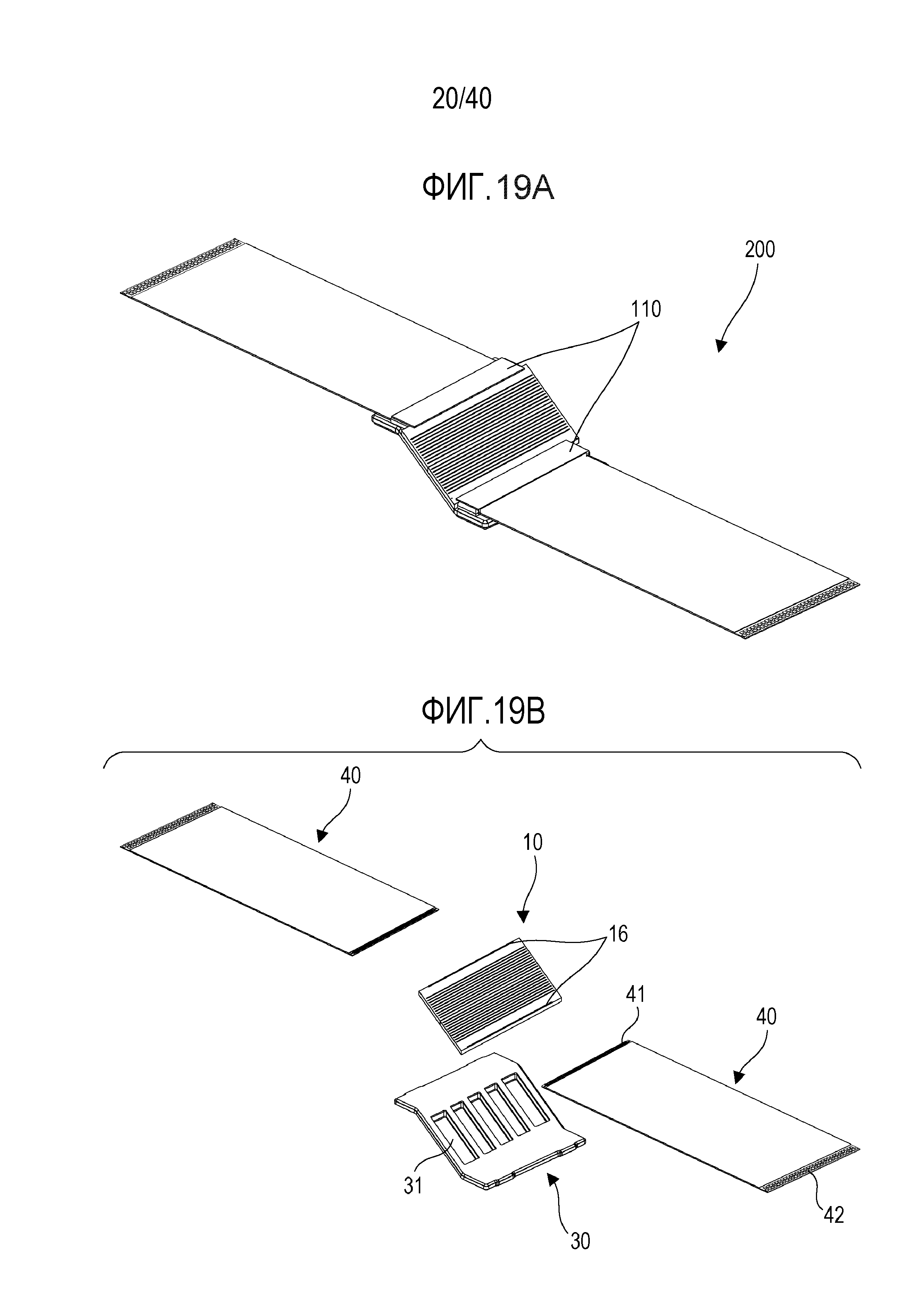

[0027] Фиг. 19A и 19B - схемы, иллюстрирующие модуль выброса, фиг. 19A является видом в перспективе, а фиг. 19B является покомпонентным видом.

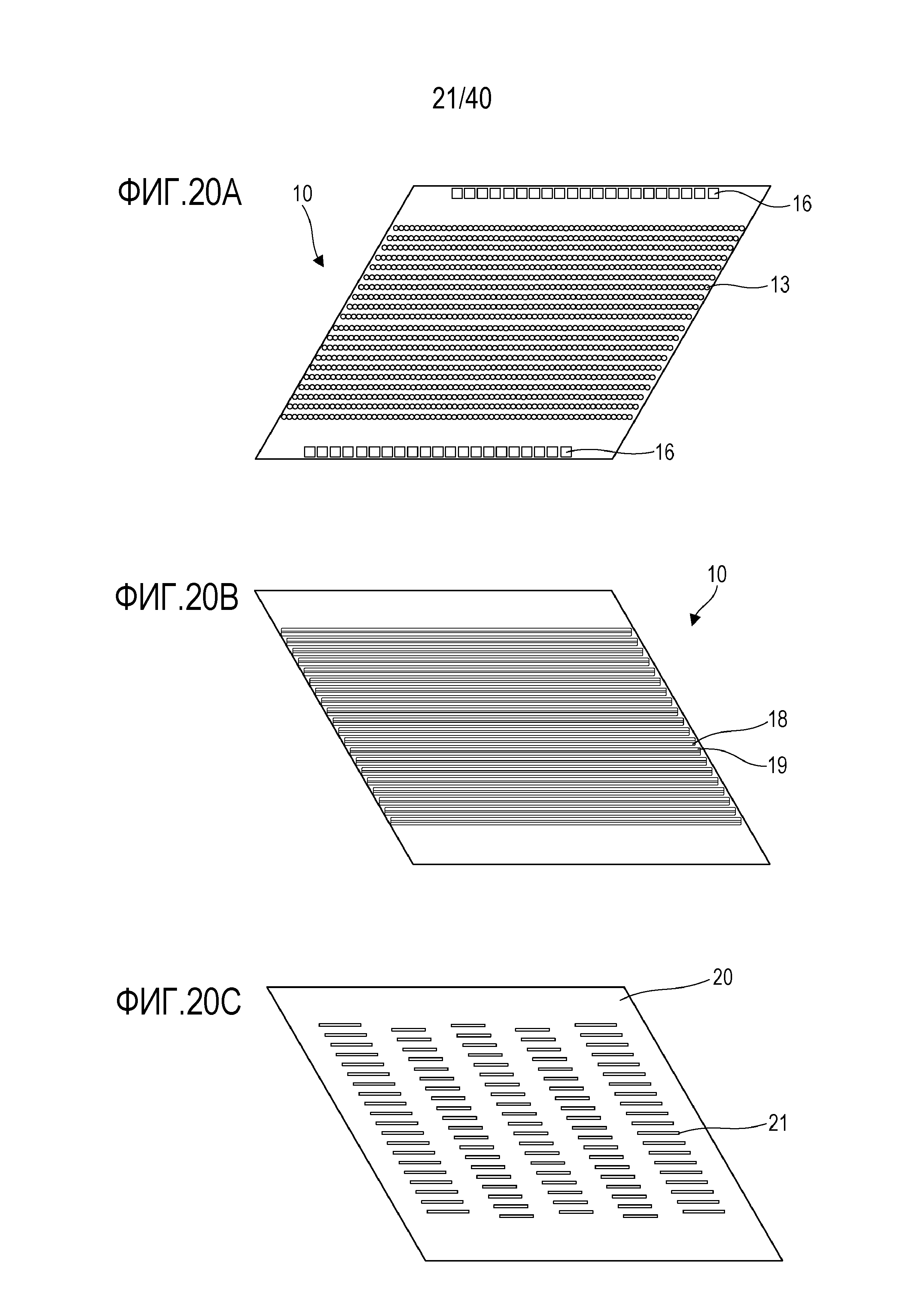

[0028] Фиг. 20A - 20C - схемы, иллюстрирующие конфигурацию платы записывающих элементов.

[0029] Фиг. 21A - 21C - схемы, иллюстрирующие плату записывающих элементов головки выброса жидкости согласно первому варианту осуществления настоящего изобретения.

[0030] Фиг. 22A - 22C - схемы, иллюстрирующие взаимосвязь между изменением скорости выброса чернил и скоростью циркуляционного потока.

[0031] Фиг. 23 - схема, иллюстрирующая взаимосвязь между диаметром форсунки выброса и средней интенсивностью испарения из форсунок выброса.

[0032] Фиг. 24A - 24D - схемы, иллюстрирующие формы пузырьков при формировании циркуляционного потока.

[0033] Фиг. 25A - 25C - схемы, иллюстрирующие взаимосвязь между диаметром форсунки выброса и наибольшим отрицательным давлением, которое может поддерживать граница раздела мениска.

[0034] Фиг. 26A и 26B - схемы платы записывающих элементов головки выброса жидкости согласно четвертому варианту осуществления настоящего изобретения.

[0035] Фиг. 27 - схема, иллюстрирующая модификацию головки выброса жидкости согласно настоящему изобретению.

[0036] Фиг. 28 - схема, иллюстрирующая третий тракт циркуляции, по которому циркулирует жидкость записывающего устройства.

[0037] Фиг. 29A и 29B - схемы, иллюстрирующие модификацию головки выброса жидкости согласно настоящему изобретению.

[0038] Фиг. 30 - схема, иллюстрирующая модификацию головки выброса жидкости согласно настоящему изобретению.

[0039] Фиг. 31 - схема, иллюстрирующая модификацию головки выброса жидкости согласно настоящему изобретению.

[0040] Фиг. 32 - схема, иллюстрирующая модификацию головки выброса жидкости согласно настоящему изобретению.

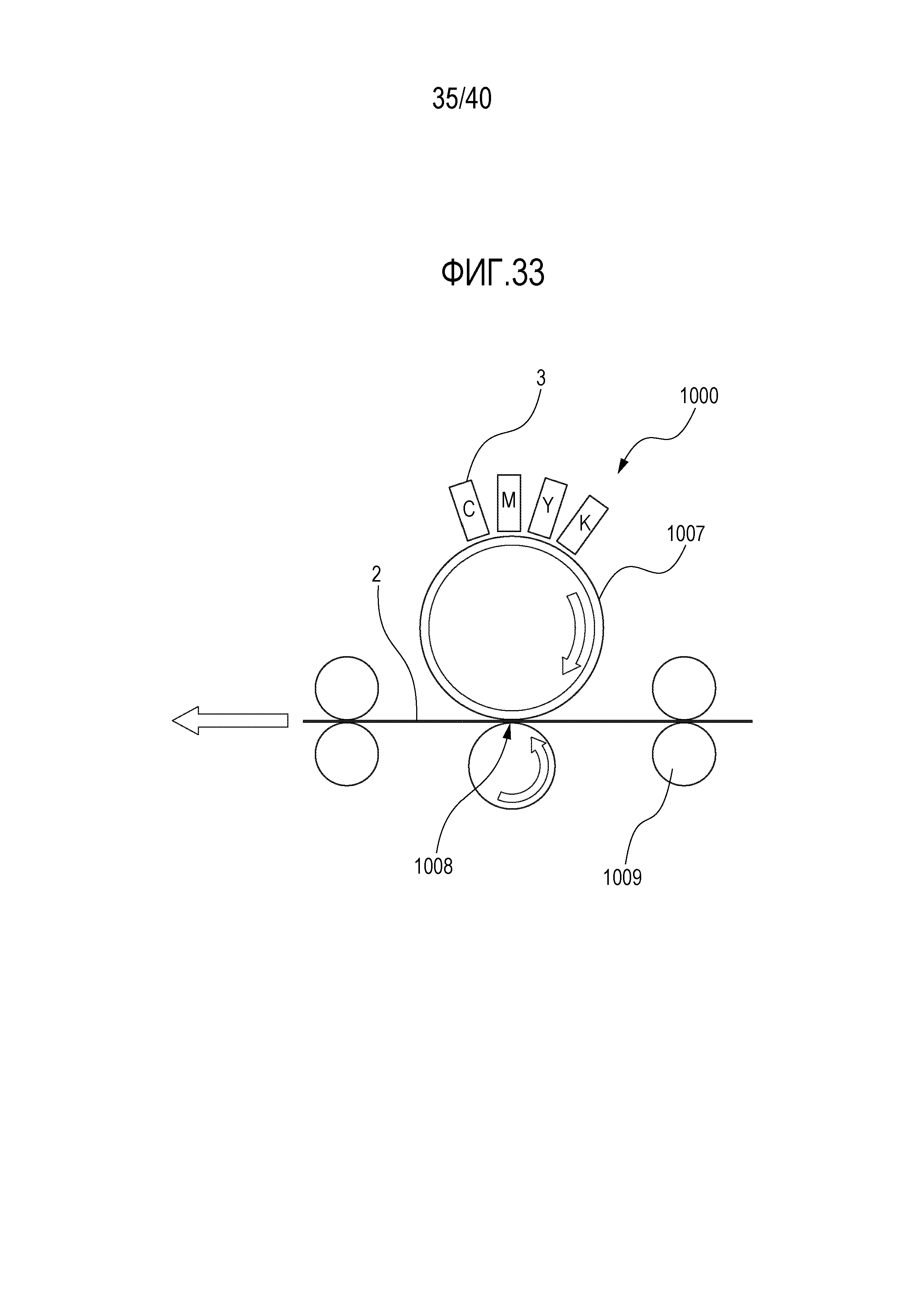

[0041] Фиг. 33 - схема, иллюстрирующая схематическую конфигурацию записывающего устройства согласно третьему примеру применения согласно настоящему изобретению.

[0042] Фиг. 34 - схема, иллюстрирующая тракт циркуляции согласно третьему примеру применения настоящего изобретения.

[0043] Фиг. 35A и 35B - схемы, иллюстрирующие схематическую конфигурацию головки выброса жидкости согласно третьему примеру применения настоящего изобретения.

[0044] Фиг. 36A - 36C - схемы, иллюстрирующие схематические конфигурации головки выброса жидкости согласно третьему примеру применения настоящего изобретения.

ОПИСАНИЕ ВАРИАНТОВ ОСУЩЕСТВЛЕНИЯ

[0045] Некоторые варианты осуществления головки выброса жидкости согласно настоящему изобретению будут описано ниже со ссылкой на чертежи. Хотя в описанные ниже варианты осуществления включены различные технически предпочтительные режимы, настоящее изобретение не ограничивается этими вариантами осуществления и режимами при условии соответствия сущности настоящего изобретения.

[0046] Хотя варианты осуществления относятся к головке выброса жидкости, используемой в струйном записывающем (печатающем) устройстве, где чернила циркулирует между бачком и головкой выброса жидкости, выбрасываемая жидкость не ограничивается чернилами. В настоящем изобретении между каналами для жидкости выше по потоку и ниже по потоку создается дифференциальное давление для формирования циркуляционного потока в каналах для жидкости головки выброса жидкости. Хотя нижеследующие варианты осуществления используют механизм регулировки давления для создания дифференциального давления, блок, создающий дифференциальное давление, этим не ограничивается. Например, можно выполнить компоновку, где предусмотрено два бачка со стороны выше по потоку и ниже по потоку от головки выброса жидкости, и использовать давление столба воды, чтобы вызвать протекание жидкости из одного бачка в другой бачок, за счет чего создается дифференциальное давление между стороной выше по потоку и стороной ниже по потоку от головки выброса жидкости, так что жидкость циркулирует через каналы для жидкости.

[0047] Хотя варианты осуществления относятся к так называемый линейной (шириной в страницу) головке, длина которой соответствует ширине среды для записи, настоящее изобретение также можно применять к так называемой последовательной головке выброса жидкости, которая осуществляет запись, благодаря сканированию каретки, на которой установлена головка 3 выброса жидкости, по среде для записи в направлении ширины. Примером последовательной головки выброса жидкости является головка, имеющая по одной плате записывающих элементов для записи черными чернилами и для записи цветными чернилами, но это не является ограничением. Примером последовательной головки выброса жидкости может быть компоновка, где сформированы короткие линейные головки, ширина которых меньше, чем ширина среды для записи, где многочисленные платы записывающих элементов упорядочены таким образом, что форсунки выброса перекрываются в направлении упорядочения форсунок выброса, сканирующих по среде для записи.

Первый пример применения

[0048] Ниже будет описан первый пример применения, к которому можно надлежащим образом применять настоящее изобретение.

Описание струйного записывающего устройства

[0049] Фиг. 1 иллюстрирует схематическую конфигурацию устройства, которое выбрасывает жидкость, и, более конкретно, струйного записывающего устройства 1000 (здесь далее также именуемого просто "записывающим устройством"), которое осуществляет запись путем выброса чернил. Записывающее устройство 1000 имеет блок 1 транспортировки, который транспортирует среду для 2 записи, и головку 3 выброса жидкости линейного типа (шириной в страницу), расположенную, как правило, ортогонально направлению транспортировки среды 2 для записи. Таким образом, записывающее устройство 1000 осуществляет однопроходную непрерывную запись при непрерывной или периодической транспортировке многочисленных сред 2 для записи. Среда 2 для записи не ограничивается листовой бумагой и может быть непрерывным рулонным листом. Головка 3 выброса жидкости способна осуществлять полноцветную печать голубыми, пурпурными, желтыми и черными чернилами (сокращенно "CMYK"). Головка 3 выброса жидкости имеет блок подачи жидкости, служащий в качестве тракта подачи, который подает чернила в головку 3 выброса жидкости, главный бачок и буферный бачок (см. фиг. 2), соединенные жидкостным соединением, которое описано ниже. Головка 3 выброса жидкости также электрически соединена с электрическим блоком управления, который передает электрическую мощность и сигналы управления выбросом на головку 3 выброса жидкости. Ниже будут описаны тракты для жидкости и пути электрических сигналов в головке 3 выброса жидкости.

Описание первого тракта циркуляции

[0050] Фиг. 2 представляет собой примерную схему, иллюстрирующую первый тракт циркуляции, который является первым видом тракта циркуляции, применяемого к записывающему устройству по настоящему примеру применения. Фиг. 2 представляет собой схему, иллюстрирующую первый циркуляционный насос 1001 (стороны высокого давления), первый циркуляционный насос 1002 (стороны низкого давления) и буферный бачок 1003 и пр., соединенные с головкой 3 выброса жидкости посредством жидкостного соединения. Хотя фиг. 2 иллюстрирует только тракты, по которым текут одни цветные чернила из чернил CMYK, для краткости описания, в действительности существуют тракты циркуляции для четырех цветов, обеспеченные для головки 3 выброса жидкости и главного блока записывающего устройства. Буферный бачок 1003, служащий в качестве вспомогательного бачка, который соединен с главным бачком 1006, имеет отверстие связи с атмосферой (исключенное из иллюстрации), благодаря чему внутреннее пространство и пространство вне бачка соединяются, и пузырьки в чернилах могут выбрасываться наружу. Буферный бачок 1003 также соединен с подпиточным насосом 1005. Когда чернила расходуются на головке 3 выброса жидкости при выбросе (эжекции) чернил из форсунок выброса головки 3 выброса жидкости путем выброса чернил для осуществления записи, всасывающего возврата и т.п., например, подпиточный насос 1005 действует для отправки чернил в таком же количестве, которое было израсходовано, из главного бачка 1006 в буферный бачок 1003.

[0051] Два первых циркуляционных насоса 1001 и 1002 действуют для извлечения чернил из соединительного участка 111 для жидкости головки 3 выброса жидкости и перетока чернил в буферный бачок 1003. Первые циркуляционные насосы 1001 и 1002 предпочтительно являются объемными насосами, обладающими количественными возможностями отправки текучей среды. Конкретные примеры могут включать в себя трубные насосы, шестеренчатые насосы, мембранные насосы, поршневые насосы и т.д. Также можно использовать компоновку, где гарантируется постоянный расход при размещении обычного клапана постоянного расхода и перепускного клапана, например, на выходе насоса. Когда приводится в действие головка 3 выброса жидкости, первый циркуляционный насос 1001 (стороны высокого давления) и первый циркуляционный насос 1002 (стороны низкого давления) заставляют постоянное количество чернил течь через общий канал 211 подачи и общий канал 212 возврата. Величину расхода предпочтительно устанавливать на уровне, когда разность температур между платами 10 записывающих элементов головки 3 выброса жидкости не влияет на качество записываемого изображения, или более высоком. С другой стороны, если расход устанавливается чрезмерно высоким, эффекты падения давления в каналах в блоке 300 выброса жидкости вызывает чрезмерно большое различие в отрицательном давлении между платами 10 записывающих элементов, приводя к неоднородности в плотности изображения. Соответственно, расход предпочтительно устанавливать с учетом разности температур и перепада отрицательного давления между платами 10 записывающих элементов.

[0052] Между трактами второго циркуляционного насоса 1004 и блока 300 выброса жидкости обеспечен блок 230 управления отрицательным давлением. Блок 230 управления отрицательным давлением функционирует таким образом, что давление ниже по потоку от блока 230 управления отрицательным давлением (т.е. на стороне блока 300 выброса жидкости) может поддерживаться при определенном постоянном давлении даже в случаях, когда расход циркуляционной системы флуктуирует вследствие различия в производительности при записи. В качестве двух механизмов регулировки давления, составляющих блок 230 управления отрицательным давлением, можно использовать любой механизм при условии, что давление после него можно регулировать для флуктуации в постоянном диапазоне или менее с центром на желаемом установленном давлении. В порядке одного примера, можно применять механизм, эквивалентный так называемому "регулятору снижения давления". В случае использования регулятора снижения давления, сторона выше по потоку от блока 230 управления отрицательным давлением предпочтительно нагнетается вторым циркуляционным насосом 1004 через блок 220 подачи жидкости, как показано на фиг. 2. Это позволяет подавлять влияние давления напора воды на головку 3 выброса жидкости буферного бачка 1003, что дает более широкую свободу в схеме размещения буферного бачка 1003 в записывающем устройстве 1000. Достаточно, чтобы второй циркуляционный насос 1004 имел определенное давление подъема или более в диапазоне давления циркуляционного потока чернил, используемого при приведении в действие головки 3 выброса жидкости, и можно использовать турбонасосы, объемные насосы и пр. В частности, можно использовать мембранные насосы и т.п. Альтернативно, вместо второго циркуляционного насоса 1004 можно использовать бачок напора воды, выполненный с определенной разностью напора воды, например, относительно блока 230 управления отрицательным давлением.

[0053] Как показано на фиг. 2, блок 230 управления отрицательным давлением имеет два механизма регулировки давления, для которых установлены разные управляющие давления. Из двух механизмов регулировки отрицательного давления, сторона установления относительно высокого давления (обозначенная H на фиг. 2) и сторона установления относительно низкого давления (обозначенная L на фиг. 2), соответственно, соединены с общим каналом 211 подачи и общим каналом 212 возврата в блоке 300 выброса жидкости через блок 220 подачи жидкости. Для блока 300 выброса жидкости обеспечены индивидуальные каналы 213 подачи и индивидуальные каналы 214 возврата, сообщающиеся между общим каналом 211 подачи, общим каналом 212 возврата и платой 10 записывающих элементов. Благодаря тому, что индивидуальные каналы 213 и 214 подачи сообщаются с общим каналом 211 подачи и общим каналом 212 возврата, возникают потоки, где часть чернил течет из общего канала 211 подачи через внутренние каналы на плате 10 записывающих элементов и в общий канал 212 возврата (указанный стрелками на фиг. 2). Причина состоит в том, что механизм H регулировки давления соединен с общим каналом 211 подачи, а механизм L регулировки давления - с общим каналом 212 возврата, поэтому между двумя общими каналами возникает перепад давления.

[0054] Таким образом, в блоке 300 выброса жидкости возникают потоки, где часть чернил проходит через платы 10 записывающих элементов, в то время как чернила текут через каждый из общего канала 211 подачи и общего канала 212 возврата. Соответственно, тепло, выделяемое на платах 10 записывающих элементов, может отводиться наружу из плат 10 записывающих элементов потоками через общий канал 211 подачи и общий канал 212 возврата. Эта конфигурация также позволяет создавать потоки чернил на форсунках выброса и не использовать напорные камеры для записи при осуществлении записи головкой 3 выброса жидкости, так что можно подавлять сгущение чернил на таких участках. Кроме того, загущенные чернила и сторонние вещества в чернилах могут выбрасываться в общий канал 212 возврата. Соответственно, головка 3 выброса жидкости согласно настоящему примеру применения может записывать на высокой скорости и с высоким качеством изображения.

Описание второго тракта циркуляции

[0055] Фиг. 3 представляет собой примерную схему, которая иллюстрирует, из трактов циркуляции, применяемых к записывающему устройству согласно настоящему примеру применения, второй тракт циркуляции, который отличается видом циркуляции от вышеописанного первого тракта циркуляции. Основные отличия от вышеописанного первого тракта циркуляции таковы. Прежде всего, оба механизма регулировки давления, составляющие блок 230 управления отрицательным давлением, имеют механизм (часть механизма, операции которой эквивалентны так называемому "регулятору противодавления") для управления давлением со стороны выше по потоку от блока 230 управления отрицательным давлением для флуктуации в постоянном диапазоне с центром на желаемом установленном давлении. Далее, второй циркуляционный насос 1004 действует как источник отрицательного давления для снижения давления со стороны ниже по потоку от блока 230 управления отрицательным давлением. Дополнительно, первый циркуляционный насос 1001 (стороны высокого давления) и первый циркуляционный насос 1002 (стороны низкого давления) расположен на стороне выше по потоку от головки 3 выброса жидкости, а блок 230 управления отрицательным давлением расположен со стороны ниже по потоку от головки 3 выброса жидкости.

[0056] Блок 230 управления отрицательным давлением, показанный на фиг. 3, действует для поддержания флуктуации давления на стороне выше по потоку от него самого (т.е. со стороны блока 300 выброса жидкости) в постоянном диапазоне с центром на заранее заданном давлении, даже в случаях, когда расход флуктуирует вследствие различия в производительности при записи головкой 3 выброса жидкости. Флуктуация давления поддерживается в постоянном диапазоне с центром, например, на заранее заданном давлении. Сторона ниже по потоку от блока 230 управления отрицательным давлением предпочтительно нагнетается вторым циркуляционным насосом 1004 через блок 220 подачи жидкости, как показано на фиг. 3. Это позволяет подавлять влияние напора воды буферного бачка 1003 на головку 3 выброса жидкости, предоставляя более широкий диапазон выбора схемы размещения буферного бачка 1003 в записывающем устройстве 1000. Альтернативно, вместо второго циркуляционного насоса 1004 можно использовать бачок напора воды, выполненный с определенной разностью напора воды, например, относительно блока 230 управления отрицательным давлением.

[0057] Блок 230 управления отрицательным давлением, представленный на фиг. 3, имеет два механизма регулировки давления, для которых установлены разные управляющие давления, таким же образом, как компоновка, представленная на фиг. 2. Из двух механизмов регулировки отрицательного давления, сторона установления относительно высокого давления (обозначенная H на фиг. 3) и сторона установления относительно низкого давления (обозначенная L на фиг. 3) соответствующим образом соединены с общим каналом 211 подачи и общим каналом 212 возврата в блоке 300 выброса жидкости через блок 220 подачи жидкости. Давление общего канала 211 подачи устанавливается относительно более высоким, чем давление общего канала 212 возврата двумя механизмами регулировки отрицательного давления. Соответственно, возникают потоки, где чернила текут из общего канала 211 подачи через индивидуальные каналы 213 и 214 и внутренние каналы на плате 10 записывающих элементов в общий канал 212 возврата (указанный стрелками на фиг. 3). Таким образом, второй тракт циркуляции обеспечивает такое же состояние потока чернил, как у первого тракта циркуляции в блоке 300 выброса жидкости, но имеет два преимущества, которые отличаются от случая первого тракта циркуляции.

[0058] Одно преимущество состоит в том, что на втором тракте циркуляции блок 230 управления отрицательным давлением расположен со стороны ниже по потоку от головки 3 выброса жидкости, поэтому существует небольшая опасность того, что пыль и сторонние вещества, образующиеся на блоке 230 управления отрицательным давлением, будут поступать в головку. Второе преимущество состоит в том, что максимальное значение необходимого расхода из буферного бачка 1003 в головку 3 выброса жидкости может быть меньше на втором тракте циркуляции по сравнению со случаем первого тракта циркуляции. Причина такова. Полный расход в общем канале 211 подачи и общем канале 212 возврата при циркуляции в режиме ожидания записи будет обозначен как A. Значение A определяется как наименьший расход, необходимый для поддержания разности температур на блоке 300 выброса жидкости в желаемом диапазоне в случае, когда в режиме ожидания записи осуществляется регулировка температуры головки 3 выброса жидкости. Кроме того, расход выброса в случае выброса чернил из всех форсунок выброса блока 300 выброса жидкости (полного выброса) определяется как F. Соответственно, в случае первого тракта циркуляции (фиг. 2), установленный расход первого циркуляционного насоса 1001 (стороны высокого давления) и первого циркуляционного насоса 1002 (стороны низкого давления) равен A, поэтому максимальное значение количества жидкости, подаваемой в головку 3 выброса жидкости, необходимое для полного выброса, равно A+F.

[0059] С другой стороны, в случае второго тракта циркуляции (фиг. 3), количество жидкости, подаваемой в головку 3 выброса жидкости, необходимое во время режима ожидания записи, равно расходу A. Это означает, что величина подачи в головку 3 выброса жидкости, которая необходима для полного выброса, равна расходу F. Соответственно, в случае второго тракта циркуляции, общее значение установленного расхода первого циркуляционного насоса 1001 (стороны высокого давления) и первого циркуляционного насоса 1002 (стороны низкого давления), т.е. максимальное значение необходимого количества для подачи, представляет собой большее значение из A и F. Таким образом, максимальное значение необходимого количества для подачи на втором тракте циркуляции (A или F) меньше максимального значения необходимого расхода на первом тракте циркуляции (A+F), при условии, что используется блок 300 выброса жидкости одинаковой конфигурации. В результате, степень свободы в отношении циркуляционных насосов, которые можно применять, выше в случае второго тракта циркуляции, и можно использовать недорогие циркуляционные насосы с простой конструкцией, можно снизить нагрузку на охладитель (исключенный из иллюстрации), расположенный, например, на пути в сторону главного блока, тем самым снижая стоимость главного блока записывающего устройства. Это преимущество более заметно для линейных головок с относительно высокими значениями A или F, и тем полезнее, чем больше длина линейной головки в продольном направлении.

[0060] Однако, с другой стороны, существуют точки, где первый тракт циркуляции более выгоден, чем второй тракт циркуляции. Иначе говоря, со вторым трактом циркуляции расход через блок 300 выброса жидкости во время режима ожидания записи максимален, поэтому, чем ниже производительность при записи изображения, тем более высокое отрицательное давление подается на форсунки. Соответственно, в случае уменьшения ширины канала для общего канала 211 подачи и общего канала 212 возврата (длины в направлении, ортогональном направлению потока чернил) для уменьшения ширины головка (длины головки выброса жидкости в поперечном направлении), может возрастать влияние капель-спутников. Причина состоит в том, что на форсунки в изображениях, выполненных при низкой производительности, где заметна неоднородность, подается высокое отрицательное давление. С другой стороны, на форсунки выброса при формировании изображений при высокой производительности подается высокое отрицательное давление в случае первого тракта циркуляции, что делает любые сформированные спутники менее заметными, что имеет преимущество небольшого влияния на качество изображения. Какой из этих двух трактов циркуляции предпочтительнее, можно выбирать в свете характеристик головки выброса жидкости и главного блока записывающего устройства (расхода F выброса, наименьшего циркуляционного расхода A и сопротивления канала в головке).

Описание третьего тракта циркуляции

[0061] На фиг. 28 показана схема, иллюстрирующая третий тракт циркуляции, который является первым видом тракта циркуляции, применяемым к записывающему устройству согласно настоящему изобретению. Описание функций и конфигураций, таких же, как в вышеописанных первом и втором трактах циркуляции, будет исключено, и описание главным образом посвящено различиям.

[0062] Жидкость подается внутрь головки 3 выброса жидкости из двух положений в середине головки 3 выброса жидкости и со стороны одного конца головки 3 выброса жидкости, то есть всего трех положений на этом тракте циркуляции. Жидкость проходит из общего канала 211 подачи через напорные камеры 23, затем возвращается посредством общего канала 212 возврата и после этого внешним путем возвращается из головки 3 выброса жидкости из отверстия возврата на другом конце головки 3 выброса жидкости. Многочисленные индивидуальные каналы 213 и 214 сообщаются с общим каналом 211 подачи и общим каналом 212 возврата, при этом платы 10 записывающих элементов и напорные камеры 23, расположенные в платах 10 записывающих элементов, обеспечены в трактах индивидуальных каналов 213 и 214. Соответственно, возникают потоки, где часть жидкости, нагнетаемая первым циркуляционным насосом 1002, течет из общего канала 211 подачи через напорные камеры 23 в платах 10 записывающих элементов и в общий канал 212 возврата (указано стрелками на фиг. 28). Причина состоит в том, что между механизмом H регулировки давления, соединенным с общим каналом 211 подачи, и механизмом L регулировки давления, соединенным с общим каналом 212 возврата, образуется перепад давления, а первый циркуляционный насос 1002 соединен только с общим каналом 212 возврата.

[0063] Таким образом, в блоке 300 выброса жидкости формируются поток жидкости, который проходит через общий канал 212 возврата, и поток, который проходит из общего канала 211 подачи через напорные камеры 23 в платах 10 записывающих элементов и втекает в общий канал 212 возврата. Соответственно, тепло, выделяемое на платах 10 записывающих элементов, может отводиться наружу из плат 10 записывающих элементов потоком из общего канала 211 подачи в общий канал 212 возврата, препятствуя при этом увеличению потери давления. Также, согласно третьему тракту циркуляции, число насосов, служащих в качестве блоков переноса жидкости можно сократить по сравнению с вышеописанными первым и вторым трактами циркуляции.

Описание конфигурации головки выброса жидкости

[0064] Далее будет описана конфигурация головки 3 выброса жидкости согласно первому примеру применения. Фиг. 4A и 4B представляют собой виды в перспективе головки 3 выброса жидкости согласно настоящему примеру применения. Головка 3 выброса жидкости является головкой выброса жидкости линейного типа, где по прямой линии (линейная компоновка) упорядочены пятнадцать плат 10 записывающих элементов, способных выбрасывать чернила четырех цветов C, M, Y и K. Головка 3 выброса жидкости включает в себя платы 10 записывающих элементов и контактные выводы 91 ввода сигнала и контактные выводы 92 электропитания, которые электрически соединены через гибкие печатные платы 40 и электрическую монтажную плату 90, как показано на фиг. 4A. Контактные выводы 91 ввода сигнала и контактные выводы 92 электропитания электрически соединены с блоком управления записывающего устройства 1000, и каждые подают на платы 10 записывающих элементов сигналы возбуждения выброса и электрическую мощность, необходимую для выброса. Объединение проводки посредством электрических цепей на электрической монтажной плате 90 позволяет сократить число контактных выводов 91 ввода сигнала и контактных выводов 92 электропитания по сравнению с числом плат 10 записывающих элементов. Это позволяет сократить число электрических соединительных участков, которые необходимо извлечь при установке головки 3 выброса жидкости в записывающее устройство 1000 или при замене головки 3 выброса жидкости. Соединительные участки 111 для жидкости, обеспеченные для обоих концов головки 3 выброса жидкости, соединены с системой подачи жидкости записывающего устройства 1000, как показано на фиг. 4B. Таким образом, чернила четырех цветов CMYK подаются из системы подачи записывающего устройства 1000 в головку 3 выброса жидкости, и чернила, прошедшие через головку 3 выброса жидкости, возвращаются в систему подачи записывающего устройства 1000. Таким образом, чернила каждого цвета могут циркулировать по тракту записывающего устройства 1000 и тракту головки 3 выброса жидкости.

[0065] Фиг. 5 иллюстрирует покомпонентный вид в перспективе частей и блоков, составляющих головку 3 выброса жидкости. Блок 300 выброса жидкости, блоки 220 подачи жидкости и электрическую монтажную плату 90 прикрепляют к корпусу 80. Соединительные участки 111 для жидкости (фиг. 3) обеспечены для блока 220 подачи жидкости, и внутри блоков 220 подачи жидкости обеспечены фильтры 221 (фиг. 2 и 3) для каждого цвета, которые сообщаются с каждым отверстием соединительных участков 111 для жидкости для удаления сторонних веществ в подаваемых чернилах. Каждый из двух блоков 220 подачи жидкости снабжены фильтрами 221 для двух цветов. Чернила, прошедшие через фильтры 221, поступают в соответствующие блоки 230 управления отрицательным давлением, предусмотренные на блоках 220 подачи жидкости, соответствующих каждому цвету. Каждый блок 230 управления отрицательным давлением представляет собой блок, образованный клапаном регулировки давления для соответствующего цвета. Блоки 230 управления отрицательным давлением заметно уменьшают изменение падения давления в системе подачи записывающего устройства 1000 (системе подачи на стороне выше по потоку от головки 3 выброса жидкости), происходящее вследствие флуктуации расхода чернил, за счет операций предусмотренных в нем клапана и пружинных элементов и пр. Соответственно, изменение отрицательного давления со стороны ниже по потоку от блоков управления давлением (на стороне блока 300 выброса жидкости) может стабилизироваться в определенном диапазоне. Каждый блок 230 управления отрицательным давлением для каждого цвета имеет два встроенных клапана регулировки давления, как описано на фиг. 2, и каждый установлен на разные управляющие давления. Два клапана регулировки давления сообщаются с блоком 220 подачи жидкости через общий канал 211 подачи в блоке 300 выброса жидкости в случае стороны высокого давления и через общий канал 212 возврата в случае стороны низкого давления.

[0066] Корпус 80 выполнен включающим в себя опорную деталь 81 блока выброса жидкости и опорную деталь 82 электрической монтажной платы, и поддерживает блок 300 выброса жидкости и электрическую монтажную плату 9, а также гарантирует жесткость головки 3 выброса жидкости. Опорная деталь 82 электрической монтажной платы служит для поддержания электрической монтажной платы 90, и крепится привинчиванием к опорной детали 81 блока выброса жидкости. Опорная деталь 81 блока выброса жидкости служит для коррекции коробления и деформации блока 300 выброса жидкости, и, таким образом, гарантирует точность взаимного позиционирования многочисленных плат 10 записывающих элементов, тем самым подавляя неоднородностью в записанном продукте. Соответственно, опорная деталь 81 блока выброса жидкости предпочтительно обладают достаточной жесткостью. Примеры пригодных материалов включают в себя металлические материалы, такие как нержавеющая сталь и алюминий, и керамику, такую как оксид алюминия. Опорная деталь 81 блока выброса жидкости имеет отверстия 83 и 84, в которые вставляются соединительные резиновые прокладки 100. Чернила, подаваемые из блока 220 подачи жидкости, проходят через соединительную резиновую прокладку 100 и направляются к третьей детали 70 каналов, которая является частью, образующей блок 300 выброса жидкости.

[0067] Блок 300 выброса жидкости образован многочисленными модулями 200 выброса и деталью-каналом 210, а деталь-крышка 130 прикреплена к поверхности блока 300 выброса жидкости, которая обращена к среде для записи. Деталь-крышка 130 представляет собой деталь, имеющую поверхность в форме рамки, где обеспечено длинное отверстие 131. Платы 10 записывающих элементов, включенные в модуль 200 выброса, и уплотнительная деталь 110 (фиг. 9A) открываются (доступны) из отверстия 131, как показано на фиг. 5. Участок рамки на периметре отверстия 131 функционирует как контактная поверхность для колпачковой детали, которая закрывает головку 3 выброса жидкости в режиме ожидания записи. Соответственно, при закрытии предпочтительно формируется замкнутое пространство за счет покрытия периметра отверстия 131 адгезивным агентом, герметиком, деталью-заполнителем и т.п., для заполнения неровностей и промежутков на поверхности форсунок выброса блока 300 выброса жидкости.

[0068] Далее будет выполнено описание, касающееся конфигурации детали-канала 210, включенной в блок 300 выброса жидкости. Деталь-канал 210 является изделием, сформированным наслоением первой детали 50 каналов, второй детали 60 каналов и третьей детали 70 каналов, как показано на фиг. 5. Деталь-канал 210 представляет собой деталь-канал, через который распределяются чернила, подаваемые из блока 220 подачи жидкости в каждый из модулей 200 выброса, и возвращаются чернила, рециркулирующие из модулей 200 выброса, в блок 220 подачи жидкости. Деталь-канал 210 крепится к опорной детали 81 блока выброса жидкости винтами, тем самым подавляя коробление и деформацию детали-канала 210.

[0069] Фиг. 6A - 6F представляют собой схемы, иллюстрирующие переднюю и заднюю стороны деталей каналов, образующие детали каналов с первой по третью. Фиг. 6A иллюстрирует сторону первой детали 50 каналов, на которой установлены модули 200 выброса, и фиг. 6F иллюстрирует поверхность третьей детали 70 каналов, которая приходит в контакт с опорной деталью 81 блока выброса жидкости. Первая деталь 50 каналов и вторая деталь 60 каналов имеют взаимно прилегающие контактные поверхности элементов канала, представленные на фиг. 6B и 6C, соответственно, как и вторая деталь 60 каналов, и третья деталь 70 каналов, как показано на фиг. 6D и 6E. Прилегающие вторая деталь 60 каналов и третья деталь 70 каналов вследствие этого формируют общие канальные канавки 62 и 71, которые, будучи обращены друг к другу, образуют восемь общих каналов, простирающихся в продольном направлении элементов канала. Таким образом, образуется набор общих каналов 211 подачи и общих каналов 212 возврата для каждого из цветов в детали-канале 210 (фиг. 7). Коммуникационные порты 72 третьей детали 70 каналов сообщаются с дырками в соединительных резиновых прокладках 100 так, чтобы сообщаться с блоком 220 подачи жидкости посредством жидкостного соединения. На нижней поверхности общих канальных канавок 62 второй детали 60 каналов сформированы многочисленные коммуникационные порты 61, сообщающиеся с одним концом индивидуальных канальных канавок 52 первой детали 50 каналов. На другом конце индивидуальных канальных канавок 52 первой детали 50 каналов сформированы коммуникационные порты 51 так, чтобы сообщаться с многочисленными модулями 200 выброса посредством жидкостного соединения через коммуникационные порты 51. Эти индивидуальные канальные канавки 52 позволяют консолидировать каналы в середине детали-канала.

[0070] Канальные детали с первой по третью предпочтительно являются коррозионностойкими к чернилам и сформированы из материала с низким коэффициентом линейного расширения. Примеры пригодных материалов включают в себя оксид алюминия, жидкокристаллический полимер (LCP) и композитные материалы (смоляные материалы), где неорганический наполнитель, такой как мелкие частицы диоксида кремния или волокна и т.п. добавлены к материалу основы, такому как полифенилсульфид (PPS), полисульфон (PSF) или денатурированный полифениленовый эфир (PPE). Деталь-канал 210 может быть сформирована наслоением трех деталей канала и склеивания с использованием адгезивного агента или, в случае выбора композитного смоляного материала для данного материала, три детали канала могут соединяться путем плавки.

[0071] Далее, взаимосвязь соединения каналов в детали-канале 210 будет описана со ссылкой на фиг. 7. Фиг. 7 представляет собой частично увеличенный прозрачный вид каналов в детали-канале 210, сформированных при соединении элементов канала с первой по третью, если смотреть со стороны первой детали 50 каналов, на которой установлены модули 200 выброса. Деталь-канал 210 имеет для каждого цвета общие каналы 211 (211a, 211b, 211c и 211d) подачи и общие каналы 212 (212a, 212b, 212c и 212d) возврата, простирающиеся в продольном направлении головки 3 выброса жидкости. Многочисленные индивидуальные каналы 213 (213a, 213b, 213c и 213d) подачи, сформированные из индивидуальных канальных канавок 52, соединены с общими каналами 211 подачи каждого цвета через коммуникационные порты 61. Многочисленные индивидуальные каналы 214 (214a, 214b, 214c и 214d) возврата, сформированные из индивидуальных канальных канавок 52, соединены с общими каналами 212 возврата каждого цвета через коммуникационные порты 61. Эта конфигурация каналов позволяет консолидировать чернила на платах 10 записывающих элементов, расположенных в середине деталей канала, из общих каналов 211 подачи через индивидуальные каналы 213 подачи. Чернила также могут возвращаться из плат 10 записывающих элементов в общие каналы 212 возврата через индивидуальные каналы 214 возврата.

[0072] Фиг. 8 представляет собой вид в поперечном сечении по линии VIII-VIII на фиг. 7, иллюстрирующий, что индивидуальные каналы (214a и 214c) возврата сообщаются с модулем 200 выброса через коммуникационные порты 51. Хотя фиг. 8 иллюстрирует только индивидуальные каналы (214a и 214c) возврата, индивидуальные каналы 213 подачи и модуль 200 выброса сообщаются при разном поперечном сечении, как показано на фиг. 7. В опорной детали 30 и платах 10 записывающих элементов, включенных в модуль 200 выброса, сформированы протоки. Протоки служат для подачи чернил из первой детали 50 каналов на записывающие элементы 15 (фиг. 10B), обеспеченные для платы 10 записывающих элементов, и сбора (рециркуляции) части или всех чернил, подаваемых на записывающие элементы 15, в первую деталь 50 каналов. Общие каналы 211 подачи каждого цвета соединены с блоком 230 управления отрицательным давлением (стороной высокого давления) соответствующего цвета через свой блок 220 подачи жидкости, а общие каналы 212 возврата соединены с блоками 230 управления отрицательным давлением (стороной низкого давления) через блоки 220 подачи жидкости. Блоки 230 управления отрицательным давлением создают дифференциальное давление (перепад давления) между общими каналами 211 подачи и общими каналами 212 возврата. Соответственно, поток возникает для каждого цвета в головке 3 выброса жидкости согласно настоящему примеру применения, где каналы соединены, как показано на фиг. 7 и 8, в порядке: общий канал 211 подачи → индивидуальные каналы 213 подачи → платы 10 записывающих элементов → индивидуальные каналы 214 возврата → общий канал 212 возврата.

Описание модуля выброса

[0073] Фиг. 9A иллюстрирует вид в перспективе одного модуля 200 выброса, и фиг. 9B иллюстрирует его покомпонентный вид. Способ изготовления модуля 200 выброса таков. Сначала плата 10 записывающих элементов и гибкая печатная плата 40 склеиваются с опорной деталью 30, в которой заранее сформированы коммуникационные порты 31 (порты для жидкостного сообщения). Затем контактные выводы 16 на плате 10 записывающих элементов электрически соединяются с контактными выводами 41 на гибкой печатной плате 40 путем соединения проводов, после чего участок соединения проводов (электрический соединительный участок) покрывается и герметизируется уплотнителем 110. Контактные выводы 42 на другом конце гибкой печатной платы 40 из платы 10 записывающих элементов электрически соединяются с соединительными контактными выводами 93 (фиг. 5) электрической монтажной платы 90. Опорная деталь 30 представляет собой опорную деталь, которая поддерживает плату 10 записывающих элементов, и также является деталью канала, сообщающегося между платой 10 записывающих элементов и деталь-каналом 210 посредством жидкостного соединения. Соответственно, опорная деталь 30 должна иметь высокую степень плоскостности и также должна быть способна соединяться с платой 10 записывающих элементов с высокой степенью надежности. Примеры пригодных материалов включают в себя оксид алюминия и смоляные материалы.

Описание конструкции платы записывающих элементов

[0074] Далее будет описана конфигурация платы 10 записывающих элементов согласно настоящему примеру применения. Фиг. 10A представляет собой вид сверху в перспективе стороны платы 10 записывающих элементов, на которой сформированы форсунки 13 выброса, фиг. 10B представляет собой увеличенный вид участка, обозначенного XB на фиг. 10A, и фиг. 10C представляет собой вид сверху в перспективе задней поверхности платы 10 записывающих элементов, показанной на фиг. 10A. Плата 10 записывающих элементов имеет деталь 12 формирования форсунки выброса, где сформированы четыре ряда форсунок выброса, соответствующих цветам чернил, как показано на фиг. 10A. Заметим, что здесь далее направление, в котором простираются ряды форсунок выброса, где упорядочены многочисленные форсунки 13 выброса, будет называться направлением "ряда форсунок выброса".

[0075] Записывающие элементы 15, которые являются нагревательными элементами, вызывающими образование пузырьков чернил вследствие тепловой энергии, расположены в позициях, соответствующих форсункам 13 выброса, как показано на фиг. 10B. Напорные камеры 23, которые содержат записывающие элементы 15, отделены разделителями 22. Записывающие элементы 15 электрически соединены с контактными выводами 16 на фиг. 10A электрической проводкой (исключенной из иллюстрации), обеспеченной для платы 10 записывающих элементов. Записывающие элементы 15 вырабатывают тепло, вызывающее закипание чернил, на основе импульсных сигналов, поступающих из схемы управления записывающего устройства 1000 через электрическую монтажную плату 90 (фиг. 5) и гибкую печатную плату 40 (фиг. 9B). Сила образования пузырьков вследствие этого кипения выбрасывает чернила из форсунок 13 выброса. Канал 18 подачи жидкости простирается вдоль одной стороны каждого ряда форсунок выброса, а канал 19 возврата жидкости - вдоль другой стороны, как показано на фиг. 10B. Каналы 18 подачи жидкости и каналы 19 возврата жидкости являются каналами, простирающимися в направлении рядов форсунок выброса, обеспеченных на плате 10 записывающих элементов, и сообщаются с форсунками 13 выброса через каналы 17a подачи и каналы 17b возврата, соответственно. Каналы 17a подачи и каналы 17b возврата простираются в направлении, пересекающем плоскость (главную поверхность) подложки 11, которая имеет записывающие элементы 15.

[0076] На заднюю поверхность от поверхности платы 10 записывающих элементов, на которой сформированы форсунки 13 выброса, наслаивается крышка 20 в форме листа, причем крышка 20 имеет многочисленные отверстия 21, сообщающиеся с каналом 18 подачи жидкости и каналом 19 возврата жидкости, что будет описано ниже, как показано на фиг. 10C и 11. В настоящем примере применения, в крышке 20 предусмотрены три отверстия 21 для каждого канала 18 подачи жидкости, и предусмотрены два отверстия 21 для каждого канала 19 возврата жидкости. Отверстия 21 крышки 20 сообщаются с многочисленными коммуникационными портами 51, представленными на фиг. 6A, как показано на фиг. 10B. Крышка 20 функционирует как заслонка, составляющая часть сторон канала 18 подачи жидкости и канала 19 возврата жидкости, сформированных в подложке 11 платы 10 записывающих элементов, как показано на фиг. 11. Крышка 20 предпочтительно является достаточно коррозионностойкой к чернилам и должна иметь высокую степень точности в отношении форм отверстий 21 и их позиций с точки зрения предотвращения смешения цветов. Соответственно, в качестве материала для крышки 20 предпочтительно использовать пластину из светочувствительного смоляного материала или кремния с отверстиями 21, сформированными в процессе фотолитографии. Крышка 20, таким образом, служит для преобразования шага каналов отверстиями 21. Крышка 20 предпочтительно является тонкой, с учетом падения давления, и предпочтительно формируется из смоляного материала в форме пленки.

[0077] Далее будет описан поток чернил в плате 10 записывающих элементов. Фиг. 11 представляет собой вид в перспективе, иллюстрирующий поперечное сечение платы 10 записывающих элементов и крышки 20 по плоскости XI-XI на фиг. 10A. Плата 10 записывающих элементов формируется наслоением подложки 11, выполненной из кремния (Si), и детали 12 формирования форсунки выброса, выполненной из светочувствительной смолы, с крышкой 20, присоединенной к задней поверхности подложки 11. Записывающие элементы 15 сформированы на другой стороне поверхности подложки 11 (фиг. 10B) с канавками, образующими каналы 18 подачи жидкости и каналы 19 возврата жидкости, простирающиеся вдоль рядов форсунок выброса, сформированных на ее обратной стороне. Каналы 18 подачи жидкости и каналы 19 возврата жидкости, образованные подложкой 11 и крышкой 20, соответствующим образом соединены с общими каналами 211 подачи и общими каналами 212 возврата в детали-канале 210, и между каналами 18 подачи жидкости и каналами 19 возврата жидкости существует дифференциальное давление. При выбрасывании чернил из многочисленных форсунок 13 выброса головки 3 выброса жидкости и осуществлении записи, на форсунках 13 выброса, не осуществляющих операций выброса, создается следующий поток. Иначе говоря, чернила в каналах 18 подачи жидкости, обеспеченных в подложке 11, текут из канала 18 подачи жидкости в канал 19 возврата жидкости через канал 17a подачи, напорную камеру 23 и канал 17b возврата (поток, указанный стрелками C на фиг. 11) вследствие этого дифференциального давление. Этот поток позволяет чернилам, которые сгустились из-за испарения из форсунок 13 выброса, пузырьков, стороннего вещества и т.д., возвращаться в канал 19 возврата жидкости из форсунок 13 выброса и напорных камер 23, где запись не осуществляется. Это также позволяет подавлять сгущение чернил на форсунках 13 выброса и в напорных камерах 23. Чернила, возвращаемые в каналы 19 возврата жидкости, возвращаются в порядке из коммуникационных портов 51 в детали-канала 210, индивидуальных каналов 214 возврата и общего канала 212 возврата через отверстия 21 крышки 20 и порты 31 для жидкостного сообщения опорной детали 30 (см. фиг. 9B). В конце концов, эти чернила возвращаются в тракт подачи записывающего устройства 1000.

[0078] Иначе говоря, чернила, подаваемые из главного блока записывающего устройства в головку 3 выброса жидкости, подаются и возвращаются течением в описанном ниже порядке. Сначала чернила текут из соединительных участков 111 для жидкости блока 220 подачи жидкости в головку 3 выброса жидкости. Затем чернила подаются на соединительные резиновые прокладки 100, в коммуникационные порты 72 и общие канальные канавки 71, обеспеченные для третьей детали 70 каналов, общие канальные канавки 62 и коммуникационные порты 61, обеспеченные для второй детали 60 каналов, и индивидуальные канальные канавки 52 и коммуникационные порты 51, обеспеченные для первой детали 50 каналов. После этого чернила подаются в напорные камеры 23 в порядке из портов 31 для жидкостного сообщения, обеспеченных для опорной детали 30, отверстий 21, обеспеченных для крышки 20, и каналов 18 подачи жидкости и портов 17a подачи, обеспеченных для подложки 11. Чернила, поданные в напорные камеры 23, но не выброшенные из форсунок 13 выброса, текут в порядке из каналов 17b возврата и каналов 19 возврата жидкости, обеспеченных для подложки 11, отверстий 21, обеспеченных для крышки 20, и портов 31 для жидкостного сообщения, обеспеченных для опорной детали 30. После этого чернила текут в порядке из коммуникационных портов 51 и индивидуальных канальных канавок 52, обеспеченных для первой детали 50 каналов, коммуникационных портов 61 и общих канальных канавок 62, обеспеченных для второй детали 60 каналов, общих канальных канавок 71 и коммуникационных портов 72, обеспеченных для третьей детали 70 каналов, и соединительных резиновых прокладок 100. Чернила дополнительно текут вне головки 3 выброса жидкости из соединительных участков 111 для жидкости, обеспеченных для блока подачи жидкости. На первом тракте циркуляции, представленном на фиг. 2, чернила, которые втекли из соединительных участков 111 для жидкости, проходят через блок 230 управления отрицательным давлением и затем подаются на соединительные резиновые прокладки 100. Во втором тракте циркуляции, представленном на фиг. 3, чернила, возвращаемые из напорных камер 23, проходят через соединительные резиновые прокладки 100 и затем вытекают из головки 3 выброса жидкости из соединительных участков 111 для жидкости через блок 230 управления отрицательным давлением.

[0079] Кроме того, не все чернила, втекающие из одного конца общего канала 211 подачи блока 300 выброса жидкости, подаются в напорную камеру 23 через индивидуальные каналы 213a подачи, как показано на фиг. 2 и 3. Существуют чернила, которые вытекают из другого конца общего канала 211 подачи и через блок 220 подачи жидкости, даже не входя в индивидуальные каналы 213a подачи. Таким образом, обеспечение каналов, где чернила текут, не проходя через плату 10 записывающих элементов, позволяет подавлять противоток в циркуляционном потоке чернил, даже в случае, когда плата 10 записывающих элементов имеет тонкие каналы, где сопротивление потоку велико, как в случае по настоящему примеру применения. Соответственно, головка выброса жидкости согласно настоящему примеру применения способна подавлять сгущение чернил в напорных камерах и вблизи форсунок выброса, тем самым подавляя неправильное направление выброса и не выброс чернил, что позволяет в результате осуществлять запись с высоким качеством изображения.

Описание позиционной взаимосвязи между платами записывающих элементов

[0080] Фиг. 12 представляет собой вид сверху, иллюстрирующий частичное увеличение соседних участков плат 10 записывающих элементов для двух соседних модулей выброса. Платы 10 записывающих элементов согласно настоящему примеру применения имеют форму параллелограммов, как показано на фиг. 10A - 10C. Ряды (14a - 14d) форсунок выброса, где форсунки 13 выброса упорядочены на платах 10 записывающих элементов, расположены наклонно к направлению транспортировки среды для записи под определенным углом, как показано на фиг. 12. Таким образом, по меньшей мере одна форсунка выброса из рядов форсунок выброса на соседних участках платы 10 записывающих элементов выполнена с перекрытием в направлении транспортировки среды для записи. На фиг. 12 две форсунки выброса на линиях D находятся во взаимосвязи взаимного перекрытия. Эта схема расположения позволяет сделать менее заметными черные полосы и пустые участки в записанном изображении за счет управления приведением в действие перекрывающихся форсунок выброса, даже в случае, когда позиции платы 10 записывающих элементов несколько отклоняются от заданной позиции. Многочисленные платы 10 записывающих элементов могут располагаться на прямой линии (в линию) вместо ступенчатой компоновки. В этом случае также можно обрабатывать черные полосы и пустые участки на соединяющихся участках между платами 10 записывающих элементов, избегая увеличенной длины головки 3 выброса жидкости в направлении транспортировки среды для записи, благодаря конфигурации, такой как представленная на фиг. 12. Хотя основная поверхность платы 10 записывающих элементов согласно настоящему варианту осуществления имеет форму параллелограмма, это не является ограничением. Конфигурация по настоящему изобретению может быть надлежащим образом применена даже в случаях прямоугольной, трапецеидальной или другой формы.

Описание модификации конфигурации головки выброса жидкости

[0081] Модификация вышеописанной конфигурации головки выброса жидкости будет описана со ссылкой на фиг. 27-32. Конфигурации и функции, идентичные вышеописанному примеру, будут исключены из описания, и главным образом будут описаны различия. В этой модификации многочисленные соединительные участки 111 для жидкости, которые являются соединительными участками между пространством снаружи головки 3 выброса жидкости и жидкостью, располагаются совместно на стороне одного конца головки 3 выброса жидкости в продольном направлении, как показано на фиг. 27-29. Многочисленные блоки 230 управления отрицательным давлением располагаются совместно на стороне другого конца головки 3 выброса жидкости (фиг. 30). Блок 220 подачи жидкости, включенный в головку 3 выброса жидкости, выполнен в виде длинного и тонкого блока, соответствующего длине головки 3 выброса жидкости, и имеет каналы и фильтры 221, соответствующие подаваемой жидкости четырех цветов. Позиции отверстий 83-86, обеспеченных на опорной детали 81 блока выброса жидкости, также находятся в разных положениях от вышеописанной головки 3 выброса жидкости, как показано на фиг. 30.

[0082] Фиг. 31 иллюстрирует состояние наслоения элементов 50, 60 и 70 каналов. Многочисленные платы 10 записывающих элементов упорядочены по прямой линии на верхней поверхности первой детали 50 каналов, которая является крайним верхним слоем многочисленных канальных деталей 50, 60 и 70 каналов. В качестве каналов, сообщающихся с отверстиями 21 (фиг. 20C), сформированными на задней стороне каждой платы 10 записывающих элементов, для жидкости каждого цвета существуют два индивидуальных канала 213 подачи и один индивидуальный канал 214 возврата. В соответствии с этим, существуют также два отверстия 21 для подачи и одно отверстие 21 для возврата для жидкости каждого цвета, в отношении отверстий 21, сформированных на крышке 20, обеспеченной для задней поверхности плат 10 записывающих элементов. Общие каналы 211 подачи и общие каналы 212 возврата, простирающиеся в продольном направлении головки 3 выброса жидкости, упорядочены попеременно, как показано на фиг. 32.

Второй пример применения

[0083] Далее будет описана конфигурацию струйного записывающего устройства 1000 и головки 3 выброса жидкости согласно второму примеру применения, к которым можно применять настоящее изобретение. Заметим, что главным образом будут описаны части, которые отличаются от первого примера применения, а части, идентичные первому примеру применения, будут исключены из описания.

Описание струйного записывающего (печатающего) устройства

[0084] Фиг. 13 иллюстрирует струйное записывающее устройство согласно второму примеру применения настоящего изобретения. Записывающее устройство 1000 согласно второму примеру применения отличается от первого примера применения тем, что полноцветная запись осуществляется на среде для записи с помощью четырех монохромных головок 3 выброса жидкости, каждая из которых соответствует одному виду чернил CMYK. Хотя число рядов форсунок выброса, которые можно использовать для каждого цвета в первом примере применения, равно одному, число рядов форсунок выброса, которые можно использовать для каждого цвета во втором примере применения, равно 20 (фиг. 19A). Это позволяет осуществлять запись с чрезвычайно высокой скоростью, за счет назначения данных записи многочисленным рядам форсунок выброса. Даже если существуют форсунки выброса, которые не выбрасывают чернила, надежность повышается за счет форсунки выброса в соответствующей позиции в направлении транспортировки среды для записи в другом ряду, осуществляющей выброс в дополнительном порядке, что делает компоновку пригодной для промышленной печати. Система подачи записывающего устройства 1000, буферный бачок 1003 и главный бачок 1006 (фиг. 2) соединены с головками 3 выброса жидкости посредством жидкостного соединения, таким же образом, как в первом примере применения. Каждая головка 3 выброса жидкости также электрически соединена с электрическим блоком управления, который передает электрическую мощность и сигналы управления выбросом на головку 3 выброса жидкости.

Описание трактов циркуляции

[0085] Первый и второй тракты циркуляции, представленные на фиг. 2 и 3, можно использовать как тракты циркуляции жидкости между записывающим устройством 1000 и головками 3 выброса жидкости, таким же образом, как в первом примере применения.

Описание конструкции головки выброса жидкости

[0086] Описание будет приведено в отношении конструкции головки 3 выброса жидкости согласно второму примеру применения настоящего изобретения. Фиг. 14A и 14B представляют собой виды в перспективе головки 3 выброса жидкости согласно настоящему примеру применения. Головка 3 выброса жидкости имеет 16 плат 10 записывающих элементов, упорядоченных по прямой линии в продольном направлении головки 3 выброса жидкости, и является линейной струйной головкой записи, которая может производить запись чернилами одного цвета. Головка 3 выброса жидкости имеет соединительные участки 111 для жидкости, контактные выводы 91 ввода сигнала и контактные выводы 92 электропитания таким же образом, как в первом примере применения. Головка 3 выброса жидкости согласно примеру применения отличается от первого примера применения тем, что контактные выводы 91 ввода сигнала и контактные выводы 92 электропитания располагаются по обе стороны головки 3 выброса жидкости, поскольку число рядов форсунок выброса увеличено. Это сделано для уменьшения падения напряжения и задержки передачи сигнала, которые происходят на участках проводки, обеспеченных для плат 10 записывающих элементов.

[0087] Фиг. 15 представляет собой покомпонентный вид в перспективе головки 3 выброса жидкости, иллюстрирующий каждую часть или блок, составляющие головку 3 выброса жидкости, разобранные согласно функции. Роли блоков и деталей (элементов) и порядок течения жидкости через головку выброса жидкости, в основном, такие же, как в первом примере применения, но отличается функция, позволяющая гарантировать жесткость головки выброса жидкости. В первом примере применения жесткость головки выброса жидкости главным образом гарантировалась опорной деталью 81 блока выброса жидкости, но во втором примере применения жесткость головки выброса жидкости гарантируется второй деталью 60 каналов, включенной в блок 300 выброса жидкости. В настоящем примере применения существуют опорные детали 81 блока выброса жидкости, соединенные с обоими концами второй детали 60 каналов. Этот блок 300 выброса жидкости механически связан с кареткой записывающего устройства 1000, что позволяет позиционировать головку 3 выброса жидкости. Блоки 220 подачи жидкости, имеющие блоки 230 управления отрицательным давлением, и электрическая монтажная плата 90, соединены с опорными деталями 81 блока выброса жидкости. Фильтры (исключенные из иллюстрации) встроены в два блока 220 подачи жидкости. Два блока 230 управления отрицательным давлением предназначены для управления давлением путем установления высокого и низкого отрицательных давлений, которые отличаются друг от друга. Когда блоки 230 управления отрицательным давлением стороны высокого давления и стороны низкого давления располагаются на концах головки 3 выброса жидкости, как показано на фиг. 14A - 15, потоки чернил в общем канале 211 подачи и общем канале 212 возврата, которые простираются в продольном направлении головки 3 выброса жидкости, взаимно противоположны. Это способствует теплообмену между общим каналом 211 подачи и общим каналом 212 возврата, что позволяет снизить разность температур между двумя общими каналами. Это имеет преимущество в том, что разность температур с трудом возникает между многочисленными платами 10 записывающих элементов, расположенными вдоль общих каналов, и, соответственно, с трудом возникает неоднородность записи вследствие разности температур.

[0088] Ниже будет подробно описана деталь-канал 210 блока 300 выброса жидкости. Деталь-канал 210 представляет собой первую деталь 50 каналов и вторую деталь 60 каналов, наслоенных как показано на фиг. 15, и распределяет чернила, подаваемые из блока 220 подачи жидкости, на модули 200 выброса. Деталь-канал 210 также служит деталью-каналом для возвращения чернил, рециркулирующих из модулей 200 выброса, в блок 220 подачи жидкости. Вторая деталь 60 каналов детали-канала 210 представляет собой деталь канала, в которой сформированы общий канал 211 подачи и общий канал 212 возврата, и также главным образом гарантирует жесткость головки 3 выброса жидкости. Соответственно, материал второй детали 60 каналов предпочтительно является достаточно коррозионностойким к чернилам и обладает высокой механической прочностью. Примеры пригодных для использования материалов включают в себя нержавеющую сталь, титан (Ti), оксид алюминия и т.п.

[0089] Фиг. 16A иллюстрирует поверхность первой детали 50 каналов на стороне, где установлены модули 200 выброса, а фиг. 16B представляет собой схему, иллюстрирующую ее обратную поверхность, которая приходит в контакт со второй деталью 60 каналов. В отличие от случая первого примера применения, первая деталь 50 каналов согласно второму примеру применения имеет компоновку, где многочисленные детали, соответствующие модулям 200 выброса, упорядочены рядом. Использование этой разделенной конструкции позволяет реализовать длину, соответствующую длине головки выброса жидкости, путем упорядочения многочисленных модулей, и, соответственно, в частности, это можно надлежащим образом использовать в относительно длинных головках выброса жидкости, соответствующих, например, листам размера B2 и даже больше. Коммуникационные порты 51 первой детали 50 каналов сообщаются с модулями 200 выброса посредством жидкостного соединения, как показано на фиг. 16A, а индивидуальные коммуникационные порты 53 первой детали 50 каналов сообщаются с коммуникационными портами 61 второй детали 60 каналов посредством жидкостного соединения, как показано на фиг. 16B. Фиг. 16C иллюстрирует поверхность второй детали 60 каналов, которая приходит в контакт с первой деталью 50 каналов, фиг. 16D иллюстрирует поперечное сечение среднего участка второй детали 60 каналов, сделанное в направлении толщины, а фиг. 16E представляет собой схему, иллюстрирующую поверхность второй детали 60 каналов, которая приходит в контакт с блоком 220 подачи жидкости. Функции каналов и коммуникационных портов второй детали 60 каналов такие же, как в случае одного цвета в первом примере применения. Одна из общих канальных канавок 71 второй детали 60 каналов является общим каналом 211 подачи, представленным на фиг. 17, а другая является общим каналом 212 возврата. В обеих чернила подаются со стороны одного конца к стороне другого конца в продольном направлении головки 3 выброса жидкости. В отличие от случая первого примера применения, направления потока чернил для общего канала 211 подачи и общего канала 212 возврата взаимно противоположны.

[0090] Фиг. 17 представляет собой прозрачный вид, иллюстрирующий взаимосвязь соединения чернил между платами 10 записывающих элементов и деталью-каналом 210. Набор из общего канала 211 подачи и общего канала 212 возврата, простирающихся в продольном направлении головки 3 выброса жидкости, обеспечен в детали-канале 210, как показано на фиг. 17. Каждый из коммуникационных портов 61 второй детали 60 каналов расположен и соединен с индивидуальными коммуникационными портами 53 первой детали 50 каналов, образуя, таким образом, тракт подачи жидкости от коммуникационных портов 72 второй детали 60 каналов к коммуникационным портам 51 первой детали 50 каналов через общий канал 211 подачи. Таким же образом формируется также тракт подачи жидкости от коммуникационных портов 72 второй детали 60 каналов к коммуникационным портам 51 первой детали 50 каналов через общий канал 212 возврата.

[0091] Фиг. 18 представляет собой схему, иллюстрирующую поперечное сечение, выполненное по линии XVIII-XVIII на фиг. 17. Фиг. 18 иллюстрирует, как общий канал 211 подачи соединяется с модулем 200 выброса через коммуникационный порт 61, индивидуальный коммуникационный порт 53 и коммуникационный порт 51. Хотя это не показано на фиг. 18, из фиг. 17 можно отчетливо видеть, что другое поперечное сечение будет демонстрировать индивидуальный канал 214 возврата, соединенный с модулем 200 выброса через аналогичный тракт. На модулях 200 выброса и платах 10 записывающих элементов для сообщения с форсунками 13 выброса сформированы протоки, и подаваемые чернила частично или полностью рециркулируют через форсунки 13 выброса (напорные камеры 23), которые не осуществляют операции выброса, таким же образом, как в первом примере применения. Общий канал 211 подачи соединен с блоком 230 управления отрицательным давлением (стороной высокого давления), а общий канал 212 возврата соединен с блоком 230 управления отрицательным давлением (стороной низкого давления), через блок 220 подачи жидкости, таким же образом, как в первом примере применения. Соответственно, поток, создаваемый дифференциальным давлением, течет из общего канала 211 подачи через форсунки 13 выброса (напорные камеры 23) платы 10 записывающих элементов в общий канал 212 возврата.

Описание модуля выброса

[0092] Фиг. 19A представляет собой вид в перспективе одного модуля 200 выброса, а на фиг. 19B показан его покомпонентный вид. В отличие от первого примера применения, многочисленные контактные выводы 16 располагаются упорядоченно на обеих сторонах (на участках длинных сторон платы 10 записывающих элементов) в направлении многочисленных рядов форсунок выброса платы 10 записывающих элементов, и для одной платы 10 записывающих элементов обеспечены и электрически соединены с контактными выводами 16 две гибкие печатные платы 40. Причина состоит в том, что число рядов форсунок выброса, обеспеченных на плате 10 записывающих элементов, равно 20, что является значительным увеличением по сравнению с восемью рядами в первом примере применения. Задача состоит в том, чтобы поддерживать максимальное расстояние от контактных выводов 16 до записывающих элементов 15, обеспеченных в соответствии с рядом форсунок выброса, коротким, тем самым снижая падение напряжения и задержку передачи сигнала, которые происходят на участках проводки, обеспеченных для платы 10 записывающих элементов. Для платы 10 записывающих элементов обеспечены порты 31 для жидкостного сообщения опорной детали 30 и они открываются так, чтобы охватывать все ряды форсунок выброса. В остальном, конструкция такая же, как в первом примере применения.

Описание конструкции платы записывающих элементов

[0093] Фиг. 20A представляет собой примерную схему, иллюстрирующую поверхность платы 10 записывающих элементов на стороне, где располагаются форсунки 13 выброса, и фиг. 20C представляет собой примерную схему, иллюстрирующую поверхность, обратную представленной на фиг. 20A. Фиг. 20B представляет собой схему, иллюстрирующую поверхность платы 10 записывающих элементов в случае, когда крышка 20, предусмотренная на стороне задней поверхности платы 10 записывающих элементов, удалена на фиг. 20C. На задней поверхности платы 10 записывающих элементов в направлении ряда форсунок выброса, как показано на фиг. 20B, поочередно предусмотрены каналы 18 подачи жидкости и каналы 19 возврата жидкости. Несмотря на то, что число рядов форсунок выброса значительно больше, чем в первом примере применения, существенное отличие от первого примера применения состоит в том, что контактные выводы 16 располагаются на обоих боковых участках платы 10 записывающих элементов в направлении ряда форсунок выброса, как описано выше. Базовая конфигурация является такой же, как в первом примере применения, т.е. один набор из канала 18 подачи жидкости и канала 19 возврата жидкости обеспечен для каждого ряда форсунок выброса, отверстия 21, которые сообщаются с портами 31 для жидкостного сообщения опорной детали 30, обеспечены для крышки 20, и т.д.

Третий пример применения

[0094] Далее будет описана конфигурация струйного записывающего устройства 1000 и головки 3 выброса жидкости согласно третьему примеру применения. Головка 3 выброса жидкости согласно третьему примеру применения является головкой шириной в страницу, которая производит запись на листе среды для записи размером B2 за один проход. Третий пример применения во многом аналогичен второму примеру применения, поэтому ниже будут описаны главным образом отличия от второго примера применения, и части, идентичные второму примеру применения, будут исключены из описания.

Описание струйного записывающего устройства

[0095] На фиг. 33 показана схема струйного записывающего устройства согласно настоящему примеру применения. Конфигурация записывающего устройства 1000 не предусматривает непосредственной записи на носитель записи из головки 3 выброса жидкости, а, скорее, предусматривает выброс жидкости на элемент промежуточного переноса (барабан 1007 промежуточного переноса) и формирование изображения на элементе промежуточного переноса, после чего изображение переносится на среду 2 для записи. Записывающее устройство 1000 имеет четыре монохромные головки 3 выброса жидкости, соответствующие четырем типам чернил CMYK, расположенные на дуге, повторяющей форму барабан 1007 промежуточного переноса. Таким образом, полноцветная запись осуществляется на элементе промежуточного переноса, записанное изображение высушивается до пригодного состояния на элементе промежуточного переноса, а затем переносится блоком 1008 переноса на среду 2 для записи, транспортируемую валиком 1009 транспортировки листа. В то время как система транспортировки листа во втором примере применения совершает горизонтальную транспортировку с целью переносить главным образом листовую бумагу, настоящий пример применения позволяет манипулировать непрерывными листами, подаваемыми из главного рулона (исключенного из иллюстрации). Такого рода барабанная система транспортировки может легко транспортировать листы с определенным применяемым натяжением, поэтому имеется меньшее замятие при транспортировке, когда осуществляется высокоскоростная запись. Таким образом, повышается надежность устройства, что позволяет применять его для профессиональной печати и пр. Система подачи записывающего устройства 1000, буферный бачок 1003 и главный бачок 1006 соединены с головками 3 выброса жидкости посредством жидкостного соединения таким же образом, как в первом и втором примерах применения. Каждая головка 3 выброса жидкости также электрически соединена с электрическим блоком управления, который передает электрическую мощность и сигналы управления выбросом в головку 3 выброса жидкости.

Описание тракта циркуляции

[0096] Хотя первый и второй тракты циркуляции, представленные на фиг. 2 и 3, применимы как тракты циркуляции в третьем примере применения, который осуществляет вышеописанную запись с переносом, пригоден тракт циркуляции, представленный на фиг. 34. Основное отличие от второго тракта циркуляции, показанного на фиг. 3, состоит в том, что добавлены перепускные клапаны 1010, которые сообщаются с каналами каждого из первых циркуляционных насосов 1001 и 1002 и второго циркуляционного насоса 1004. Перепускные клапаны 1010 служат для снижения давления со стороны выше по потоку от перепускного клапана 1010 (первая функция), благодаря открытию клапана, когда давление превышает заранее заданное давление. Перепускные клапаны 1010 также служат для открытия и закрытия клапанов в заданном временном режиме в соответствии с сигналами от платы управления на главном блоке записывающего устройства (вторая функция).

[0097] В соответствие с первой функцией, можно предотвратить приложение чрезмерно большого или чрезмерно малого давления к каналу со стороны ниже по потоку от первых циркуляционных насосов 1001 и 1002 и со стороны выше по потоку от второго циркуляционного насоса 1004. Например, в случае нарушения работы первых циркуляционных насосов 1001 и 1002, на головке 3 выброса жидкости может создаваться чрезмерный расход или чрезмерное давление. Это может вызывать утечку жидкости из форсунок 13 выброса головки 3 выброса жидкости или повреждение соединительных участков в головке 3 выброса жидкости. Однако, в случае, когда к первым циркуляционным насосам 1001 и 1002 добавлены перепускные клапаны, как в настоящем примере применения, открытие перепускных клапанов 1010 освобождает тракт жидкости (выравнивает давление) к стороне выше по потоку от циркуляционных насосов, что позволяет избежать вышеописанных неприятностей, даже при возникновении чрезмерного давления.