Устройство выброса текучей среды со встроенным датчиком уровня чернил - RU2635080C2

Код документа: RU2635080C2

Чертежи

Описание

Предпосылки создания изобретения

Точное измерение уровня чернил в резервуарах для подачи чернил, предназначенных для струйных принтеров многих типов, желательно по ряду причин. Например, измерение надлежащего уровня чернил и выдача соответствующего показания количества чернил, остающихся в картридже, дает пользователям принтеров возможность подготовиться к замене опустошенных картриджей чернил. Точные показания уровня чернил также помогают избежать бесполезного расхода чернил, поскольку неточные показания уровня чернил зачастую приводят к преждевременной замене картриджей чернил, которые еще содержат чернила. Кроме того, печатающие системы могут использовать измерение уровня чернил для запуска некоторых действий, которые способствуют предотвращению низкокачественных отпечатков, могущих быть результатом неадекватных уровней подачи.

Хотя имеется ряд методов, пригодных для определения уровня чернил в резервуаре или камере текучей среды, остаются различные проблемы, связанные с их точностью и стоимостью.

Краткое описание чертежей

Теперь, в качестве примера, приводимого со ссылками на прилагаемые чертежи, будут описаны предлагаемые варианты осуществления, при этом:

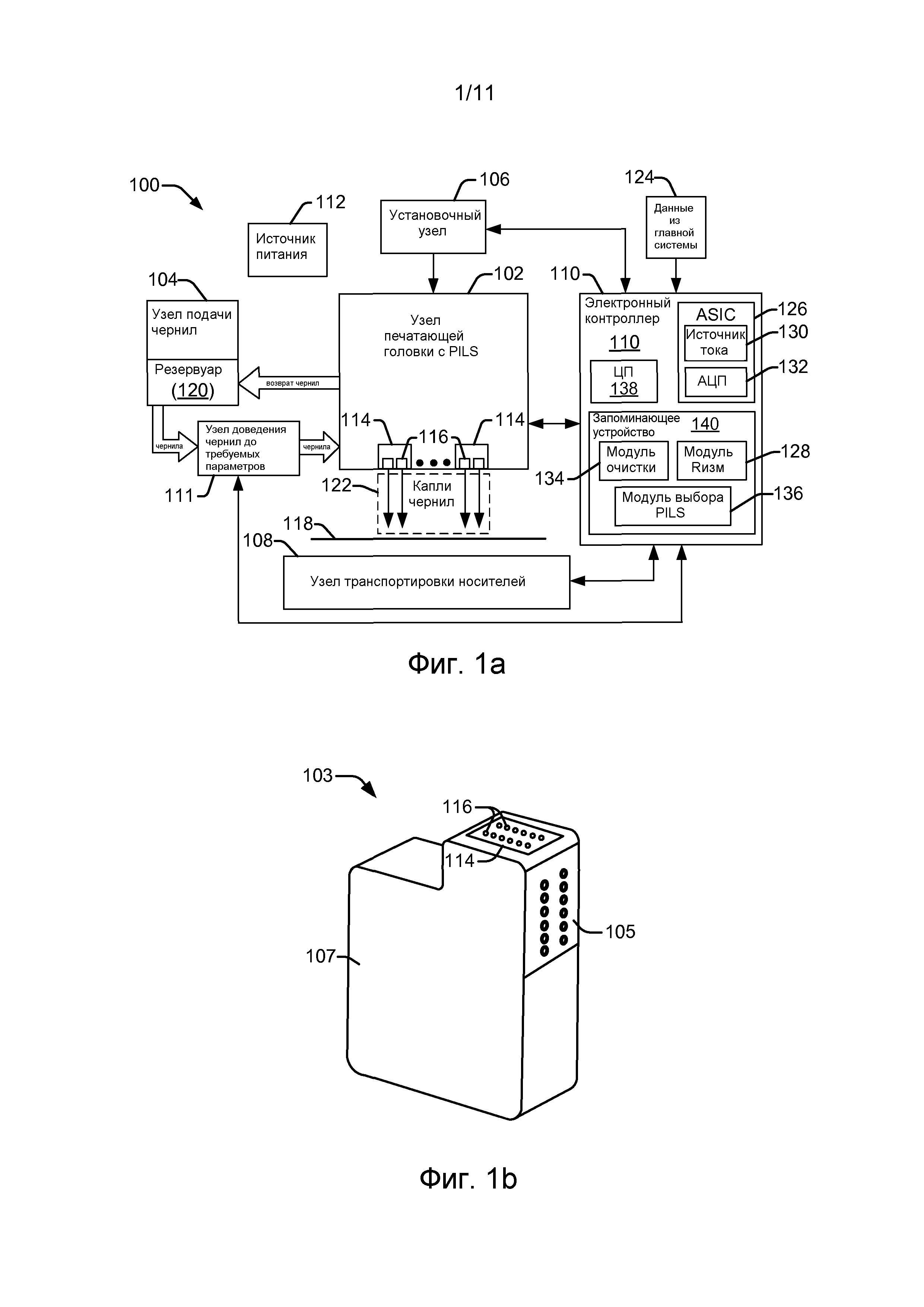

на фиг. 1а показана система струйной печати для внедрения в нее предлагаемого устройства выброса текучей среды, содержащего встроенный в печатающую головку датчик уровня чернил (PILS) и резисторную схему очистки, в соответствии с вариантом осуществления;

на фиг. 1b показан вид в перспективе возможного картриджа чернил, который включает в себя узел печатающей головки для струйной печати, узел подачи и резервуар, в соответствии с вариантом осуществления;

на фиг. 2a, 2b и 2c показан вид снизу печатающей головки для термоструйной печати (ТСП), имеющей единственное щелевое отверстие для текучей среды, выполненное в кремниевом кристалле/подложке, в соответствии с вариантами осуществления;

на фиг. 3 показано сечение возможного генератора капель текучей среды в соответствии с вариантом осуществления;

на фиг. 4 показано сечение возможной измерительной структуры в соответствии с вариантом осуществления;

на фиг. 5 показана временная диаграмма неперекрывающихся синхронизирующих сигналов, используемых для возбуждения печатающей головки, в соответствии с вариантом осуществления;

на фиг. 6 показана возможная схема датчика уровня чернил в соответствии с вариантом осуществления;

на фиг. 7 показано сечение возможной измерительной структуры, имеющей и измерительный конденсатор, и собственную паразитную емкость, в соответствии с вариантом осуществления;

на фиг. 8 показано сечение возможной измерительной структуры, которая включает в себя элемент устранения паразитной составляющей, в соответствии с вариантом осуществления;

на фиг. 9 показана возможная схема датчика уровня чернил со схемой устранения паразитной составляющей в соответствии с вариантом осуществления;

на фиг. 10 показана возможная схема датчика уровня чернил (PILS), имеющая схему устранения паразитной составляющей, резисторную схему очистки и регистр сдвига, в соответствии с вариантом осуществления;

на фиг. 11 показан пример регистра сдвига, который адресует множественные сигналы PILS, в соответствии с вариантом осуществления;

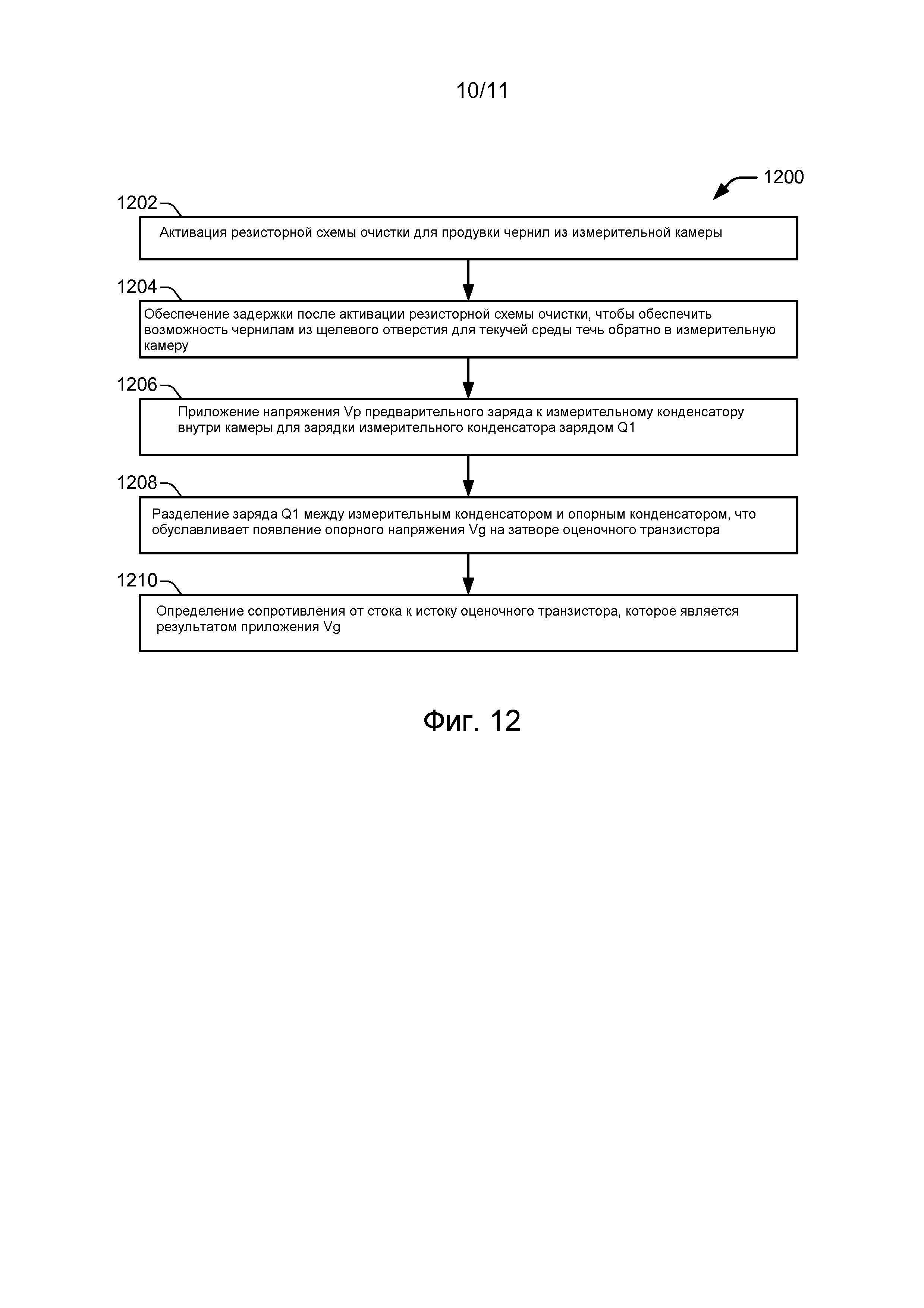

на фиг. 12 и 13 показаны блок-схемы последовательностей операций возможных способов, связанных с измерением уровня чернил посредством встроенного в печатающую головку датчика уровня чернил (PILS) устройства выброса текучей среды в соответствии с вариантами осуществления.

Подробное описание

Обзор

Как отмечалось выше, имеется ряд методов, пригодных для определения уровня текучей среды, такой, как чернила, в резервуаре или иной камере текучей среды. Например, для отражения или преломления лучей света в картриджах чернил с целью генерирования электрических и/или видимых пользователю показаний уровня чернил использовали призмы. Другой путь определения уровней чернил в резервуаре предусматривает индикаторы противодавления. В некоторых печатающих системах в качестве метода определения уровней чернил учитывается количество капель чернил, выбрасываемых из картриджей для струйной печати. В еще одних методах в качестве показателя уровня чернил в печатающих системах используется электропроводность чернил. Однако остаются проблемы, касающиеся повышения точности и снижения стоимости систем и методов измерения уровней чернил.

Варианты осуществления данного изобретения обеспечивают совершенствование датчиков и методов измерения уровня чернил в целом посредством устройства выброса текучей среды (т.е., печатающей головки), которое включает в себя встроенный в печатающую головку датчик уровня чернил (PILS). В PILS применяется емкостная разделяющая разряд измерительная схема наряду с резисторной схемой очистки для продувки остатка чернил из камеры датчика. Один или более PILS и резисторных схем очистки объединены на кристалле печатающей головки для термоструйной печати (ТСП). Измерительная схема воплощает простой и стабильный метод, который позволяет уловить состояние уровня чернил посредством емкостного датчика. Емкость емкостного датчика изменяется с изменением уровня чернил. Заряд, обеспеченный на емкостном датчике, разделяется между емкостным датчиком и опорным конденсатором, вызывая появление опорного напряжения на затворе оценочного транзистора. Источник тока в специализированной интегральной схеме (ASIC) принтера подает ток на сток транзистора. ASIC измеряет результирующее напряжение в источнике тока и вычисляет соответствующее сопротивление «сток - исток» оценочного транзистора. Затем ASIC определяет состояние уровня чернил на основании сопротивления, определенного исходя из параметров оценочного транзистора. В одном воплощении, точность повышается посредством использования множественных PILS, интегрированных в кристалл печатающей головки. Регистр сдвига служит в качестве избирательной схемы для адресации множественных PILS и для разрешения ASIC измерять множественные напряжения и определять состояние уровня чернил на основании измерений, проводимых в разных местах на кристалле печатающей головки.

В одном возможном варианте осуществления устройство выброса текучей среды включает в себя щелевое отверстие для чернил, выполненное в кристалле печатающей головки, и встроенный в печатающую головку датчик уровня чернил (PILS) для измерения уровня чернил камеры, находящейся в сообщении по текучей среде со щелевым отверстием. Устройство выброса текучей среды включает в себя резисторную схему очистки, расположенную внутри камеры, для очистки этой камеры от чернил. В одном воплощении, устройство выброса текучей среды включает в себя множественные PILS для измерения уровней чернил в множественных камерах, находящихся в сообщении по текучей среде со щелевым отверстием, и регистр сдвига для выбора между множественными PILS для вывода в общую шину ID.

В еще одном варианте осуществления, считываемый процессором носитель хранит код, представляющий команды, которые при исполнении их процессором заставляют процессор активировать резисторную схему очистки для продувки чернил из измерительной камеры, прикладывать напряжение Vp предварительного заряда к измерительному конденсатору внутри камеры для зарядки измерительного конденсатора зарядом Q1. Этот заряд Q1 разделяется между измерительным конденсатором и опорным конденсатором, вызывая появление опорного напряжения Vg на затворе оценочного транзистора. От стока к истоку оценочного транзистора определяют сопротивление, которое является результатом приложения Vg. В одном воплощении, можно предусмотреть задержку после активации резисторной схемы очистки, давая возможность чернилам из щелевого отверстия для текучей среды течь обратно в измерительную камеру до приложения напряжения Vp предварительного заряда.

В еще одном варианте осуществления, считываемый процессором носитель хранит код, представляющий команды, которые при исполнении их процессором заставляют процессор инициировать работу множественных PILS (встроенных в печатающую головку датчиков уровня чернил) для измерения уровня чернил в множественных областях устройства выброса текучей среды. Управление регистром сдвига на устройстве выброса текучей среды осуществляется с целью мультиплексирования выходных сигналов из множественных PILS в общую шину ID.

Иллюстративные варианты осуществления

на фиг. 1а изображена система 100 струйной печати, пригодная для встраивания предлагаемого здесь устройства выброса текучей среды, содержащего встроенный в печатающую головку датчик уровня чернил (PILS), и резисторную схему очистки, в соответствии с вариантом осуществления изобретения. В этом варианте осуществления устройство выброса текучей среды воплощено как печатающая головка 114, подающая капли текучей среды струей. Система 100 струйной печати включает в себя узел 102 печатающей головки для струйной печати, узел 104 подачи чернил, установочный узел 106, узел 108 транспортировки носителей, электронный контроллер 110 и, по меньшей мере, один источник 112 питания, который обеспечивает электропитание различным электрическим компонентам системы 100 струйной печати. Узел 102 печатающей головки для струйной печати включает в себя, по меньшей мере, один узел 114 выброса текучей среды (печатающую головку 114), который выбрасывает капли чернил сквозь множество отверстий или сопел 116 по направлению к носителю 118 для печати с тем, чтобы осуществлять печать на носитель 118 для печати. Носитель 118 для печати может представлять собой подходящий листовой или рулонный материал любого типа, такой, как бумага, стопка карточек, диапозитивы, сложный полиэфир, фанера, пенокартон, ткань, холст, и т.п. Сопла 116 в типичном случае расположены в одном или нескольких столбцах или матрицах, так что проводимое в надлежащей последовательности выбрасывание чернил из сопел 116 обуславливает печать знаков, символов и/или другой графики либо изображений на носитель 118 для печати, когда узел 102 печатающей головки для струйной печати и носитель 118 для печати движутся друг относительно друга.

Узел 104 подачи чернил подает жидкие чернила в узел 102 печатающей головки и включает в себя резервуар 120 для хранения чернил. В одном воплощении, узел 102 печатающей головки для струйной печати, узел 104 подачи чернил, и резервуар 120 совместно заключены в сменном устройстве, таком, как картридж 103, в который встроена печатающая головка для струйной печати, как показано на фиг. 1b. На фиг. 1b показан вид в перспективе возможного картриджа 103 для струйной печати, который включает в себя узел 102 печатающей головки для струйной печати, узел 104 подачи чернил и резервуар 120, в соответствии с вариантом осуществления изобретения. В дополнение к одной или нескольким печатающим головкам 114, картридж 103 для струйной печати включает в себя электрические контакты 105 и камеру 107 подачи чернил (или другой текучей среды). В некоторых воплощениях, картридж 103 может иметь камеру 107 подачи, которая хранит чернила одного цвета, а в других воплощениях он может иметь некоторое количество камер 107, каждая из которых хранит чернила отличающегося цвета. Электрические контакты 105 несут электрические сигналы в контроллер 110 и из него, вызывая, например, выбрасывание капель чернил сквозь сопла 116 и проведение измерений уровня чернил.

В общем случае, чернила текут из резервуара 120 в узел 102 печатающей головки для струйной печати, а узел 104 подачи чернил и узел 102 печатающей головки для струйной печати могут образовывать систему подачи чернил в одном направлении или рециркуляционную систему подачи чернил. В системе подачи чернил в одном направлении, по существу, все чернила, подаваемые в узел 102 печатающей головки для струйной печати, расходуются во время печати. Однако в рециркуляционной системе подачи чернил лишь часть чернил, подаваемых в узел 102 печатающей головки для струйной печати, расходуется во время печати. Чернила, не израсходованные во время печати, возвращаются в узел 104 подачи чернил. Резервуар 120 узла 104 подачи чернил можно снимать, заменять и/или пополнять.

В одном воплощении, узел 104 подачи чернил подает чернила под давлением выше атмосферного через узел 111 доведения чернил до требуемых параметров в узел 102 печатающей головки для струйной печати посредством сквозного соединения, такого, как трубка подачи. Узел 104 подачи чернил включает в себя, например, резервуар, насосы и регуляторы давления. Доведение до требуемых параметров в узле 111 доведения чернил до требуемых параметров может включать в себя фильтрование, предварительное нагревание, поглощение скачков давления и дегазацию. Чернила всасываются под давлением ниже атмосферного из узла 102 печатающей головки в узел 104 подачи чернил. Разность давлений между входом и выходом узла 102 печатающей головки выбирают так, чтобы достичь правильного противодавления в соплах 116, и обычно это давление ниже атмосферного между величинами, составляющими минус 0,249 кПа (1 дюйм водяного столба) и минус 2,49 кПа (10 дюймов водяного столба).

Установочный узел 106 позиционирует узел 102 печатающей головки для струйной печати относительно узла 108 транспортировки носителей, а узел 108 транспортировки носителей позиционирует носитель 118 для печати относительно узла 102 печатающей головки для струйной печати. Таким образом, рядом с соплами 116 в области между узлом 102 печатающей головки для струйной печати и носителем 118 для печати ограничена зона 122 печати. В одном воплощении, узел 102 печатающей головки для струйной печати является узлом печатающей головки для струйной печати сканирующего типа. В силу этого, установочный узел 106 включает в себя каретку для перемещения узла 102 печатающей головки для струйной печати относительно узла 108 транспортировки носителей с целью сканирования носителя 118 для печати. В еще одном воплощении, узел 102 печатающей головки для струйной печати является не сканирующего типа узлом печатающей головки для струйной печати. В силу этого, установочный узел 106 крепит узел 102 печатающей головки для струйной печати в предписанном положении относительно узла 108 транспортировки носителей. Таким образом, узел 108 транспортировки носителей позиционирует носитель 118 для печати относительно узла 102 печатающей головки для струйной печати.

Электронный контроллер 110 в типичном случае включает в себя процессор 138 (центральный процессор, ЦП), запоминающее устройство 140, программно-аппаратные средства, программные средства и другую электронику для связи с узлом 102 печатающей головки для струйной печати, установочным узлом 106 и узлом 108 транспортировки носителей, а также управления этими узлами. Запоминающее устройство 140 может включать в себя как энергозависимый (т.е., оперативное запоминающее устройство (ОЗУ)), так и энергонезависимый (например, постоянное запоминающее устройство (ПЗУ), жесткий диск, дискету, ПЗУ на компакт диске (CD-ROM), и т.д.) компоненты памяти, содержащие считываемые компьютером или процессором носители, которые обеспечивают хранение исполняемых компьютером или процессором команд, структур данных, модулей программ и других данных для системы 100 струйной печати. Электронный контроллер 110 принимает данные 124 из главной системы, такой, как компьютер, и временно хранит данные 124 в запоминающем устройстве. В типичном случае, данные 124 посылаются в систему 100 струйной печати по электронному инфракрасному, оптическому или иному каналу передачи информации. Данные 124 представляют собой, например, документ и/или файл, подлежащий печати. Как таковые, данные 124 образуют задание на печать для системы 100 струйной печати и включают в себя одну или более команд задания на печать и/или один или более параметров команд(ы).

В одном воплощении, электронный контроллер 110 управляет узлом 102 печатающей головки для струйной печати с целью выбрасывания капель чернил из сопел 116. Таким образом, электронный контроллер 110 определяет рисунок выбрасываемых капель чернил, которые образуют знаки, символы и/или другую графику или изображения на носителе 118 для печати. Рисунок выбрасываемых капель чернил определяется командами задания на печать и/или параметрами команд из данных 124. В еще одном воплощении, электронный контроллер 110 включает в себя специализированную интегральную схему 126 (ASIC) принтера для определения уровня чернил в устройстве выброса текучей среды или печатающей головке 114 на основании значений сопротивления из одного или нескольких встроенных в печатающую головку датчиков 206 уровня чернил(PILS) (фиг. 2), выполненных на кристалле или подложке 202 печатающей головки как единое целое с ней (фиг. 2). ASIC 126 принтера включает в себя источник 130 тока и аналого-цифровой преобразователь (АЦП) 132. ASIC 126 может преобразовывать напряжение, присутствующее в источнике 130 тока, для определения сопротивления, а потом определять соответствующее цифровое значение сопротивления посредством АЦП 132. Программируемый алгоритм, воплощаемый посредством исполняемых команд в пределах модуля 128 измеряемого сопротивления в запоминающем устройстве 140, дает возможность определения сопротивления и последующего преобразования его в цифровое значение посредством АЦП 132. В еще одном воплощении, запоминающее устройство 140 электронного контроллера 110 включает в себя модуль 134 очистки чернил, который содержит команды, исполняемые процессором 138 контроллера 110 для активации резисторной схемы очистки на встроенной печатающей головке 114 с целью продувки чернил и/или остатка чернил из камеры PILS. В еще одном воплощении, где печатающая головка 114 содержит множественные PILS, запоминающее устройство 140 электронного контроллера 110 включает в себя модуль 136 выбора PILS, исполняемый процессором 138 контроллера 110 для управления регистром сдвига с целью выбора отдельных PILS, подлежащих использованию для измерения уровней чернил.

В описанных вариантах осуществления, система 100 струйной печати является системой для термоструйной печати с дозированием чернил, имеющей печатающую головку 114 для термоструйной печати (ТСП) (устройство выброса текучей среды), пригодную для воплощения описываемого здесь встроенного в печатающую головку датчика уровня чернил (PILS). В одном воплощении, узел 102 печатающей головки для струйной печати включает в себя единственную печатающую головку 114 для ТСП. В еще одном воплощении, узел 102 печатающей головки для струйной печати включает в себя широкую матрицу печатающих головок 114 для ТСП. Хотя процесс изготовления, связанный с печатающими головками 114 для ТСП весьма подходит для встраивания в них PILS, воплощение датчика уровня чернил возможно также в печатающих головках других типов, таких как пьезоэлектрическая печатающая головка. Таким образом, предлагаемый PILS не ограничивается воплощением его в печатающей головке 114 для ТСП.

На фиг. 2 (фиг. 2a, 2b, 2c) показан вид снизу печатающей головки 114 для термоструйной печати (ТСП), имеющей единственное щелевое отверстие 200 для текучей среды, выполненное в кремниевом кристалле - подложке 202, в соответствии с вариантами осуществления изобретения. Различные компоненты, выполненные в кристалле/подложке 202 печатающей головки как единое целое с ней включают в себя генераторы 300 капель текучей среды один или более встроенных в печатающую головку датчиков 206 (PILS) и связанную с ними схему, а также регистр 218 сдвига, дающий возможность мультиплексного выбора отдельных PILS, как подробнее описывается ниже. Хотя печатающая головка 114 показана с единственным щелевым отверстием 200 для текучей среды, обсуждаемые здесь принципы не ограничиваются их применением для печатающей головки только с одним щелевым отверстием 200. Наоборот, возможны также другие конфигурации печатающих головок, такие, как печатающие головки с двумя или более щелевыми отверстиями для чернил. В печатающей головке 114 для ТСП, кристалл - подложка 202 пролегает под слоем камер, имеющим выполненные в нем камеры 204 текучей среды, и слоем сопел, имеющим выполненные в нем сопла 116, как рассматривается ниже в отношении фиг. 3. Однако с целью иллюстрации, слой камер и слой сопел на фиг. 2 предполагаются прозрачными, чтобы показать нижележащую подложку 202. Поэтому камеры 204 показаны на фиг. 2 пунктирными линиями.

Щелевое отверстие 200 для текучей среды представляет собой удлиненное щелевое отверстие, выполненное в подложке 202, которое находится в сообщении по текучей среде с источником (не показан), таким, как резервуар 120 текучей среды. Щелевое отверстие 200 для текучей среды имеет множественные генераторы 300 капель текучей среды, расположенные вдоль обеих сторон щелевого отверстия, а также один или более PILS 206, смещенных к концам щелевого отверстия, вдоль каждой стороны щелевого отверстия. Например, в одном воплощении имеются четыре PILS 206 на щелевое отверстие 200, причем каждый PILS 206 размещен в общем случае около одного из четырех углов щелевого отверстия 200, будучи смещенным к концам щелевого отверстия 200, как показано на фиг. 2a. В других воплощениях возможны другие количества PILS 206 на щелевое отверстие, такие, как два PILS 206 на щелевое отверстие, или один PILS 206 на щелевое отверстие 200, как показано на фиг. 2b и 2c, соответственно. Хотя каждый PILS 206 в типичном случае размещен около концевого угла щелевого отверстия 200, как показано на фиг. 2, это не нужно считать ограничением, накладываемым на другие возможные места нахождения PILS 206. Таким образом, PILS 206 можно размещать вокруг щелевого отверстия 200 в других областях, таких, как посредине между концами щелевого отверстия. В некоторых вариантах осуществления можно размещать PILS 206 даже на одном конце щелевого отверстия 200 таким образом, что он проходит наружу от этого конца щелевого отверстия, а не от бокового края щелевого отверстия. Вместе с тем, как показано на фиг. 2, для PILS 206, размещаемых около концевых углов щелевого отверстия 200, может оказаться выгодным поддержание определенного безопасного расстояния «d» 203 между пластинчатым измерительным конденсатором (Cизм) 212 PILS 206 (т.е., между одним краем пластинчатого измерительного конденсатора 212) и концом щелевого отверстия 200. Поддержание безопасного расстояния «d» 203 способствует гарантированию отсутствия ухудшения сигналов от измерительного конденсатора (Cизм) 212 из-за потенциала пониженного расхода текучей среды, с которым можно столкнуться на концах щелевого отверстия 200. В одном воплощении, безопасное расстояние «d» 203, которое надлежит поддерживать между пластинчатым измерительным конденсатором (Cизм) 212 и концом щелевого отверстия 200, составляет от около 40 микрон до около 50 микрон.

На фиг. 3 показано сечение возможного генератора 300 капель текучей среды в соответствии с вариантом осуществления изобретения. Каждый генератор 300 капель включает в себя сопло 116, камеру 204 текучей среды нагревательный элемент 302, расположенный в камере 204 текучей среды. Сопла 116 выполнены в слое 310 сопел и в общем случае расположены, образуя столбцы сопел вдоль сторон щелевого отверстия 200 для текучей среды. Нагревательный элемент 302 представляет собой терморезистор, сформированный из металлической пластины (материалом которой является тантал-алюминий TaAl) на изолирующем слое 304 (например, поликремниевого стекла (ПКС) на верхней поверхности кремниевой подложки 202. Пассивирующий слой 306 поверх нагревательного элемента 302 защищает нагревательный элемент от чернил в камере 204 и действует как барьерная структура для механической пассивации или защитной кавитации, предназначенная для поглощения удара лопающихся пузырьков пара. Слой 308 камер имеет стенки и камеры 204, которые отделяют подложку 202 от слоя 310 сопел.

Во время работы, из камеры 204 сквозь соответствующее сопло 116 выбрасывается капля текучей среды, а потом камера 204 пополняется текучей средой, циркулирующей из щелевого отверстия 200 для текучей среды. Более конкретно, через резисторный нагревательный элемент 302 пропускается электрический ток, что приводит к быстрому нагреванию этого элемента. Тонкий слой текучей среды, примыкающий к пассивирующему слою 306 поверх нагревательного элемента 302, перегревается и испаряется, создавая пузырек пара в соответствующей нагревательной камере 204. Быстро расширяющийся пузырек пара выталкивает каплю текучей среды из соответствующего сопла 116. Когда нагревательный элемент охлаждается, пузырек пара быстро лопается, увлекая больше текучей среды из щелевого отверстия 200 для текучей среды в нагревательную камеру 204 при подготовке к выбрасыванию еще одной капли из сопла 116.

На фиг. 4 показано сечение участка возможного PILS 206 в соответствии с вариантом осуществления изобретения. Обращаясь теперь к обеим фиг. 2 и 4, отмечаем, что PILS 206 в общем случае включает в себя измерительную структуру 208, схему 210 датчика и резисторную схему 214 очистки, выполненные на кристалле - подложке 202 печатающей головки 114 как единое целое с ней. Конфигурация измерительной структуры 208 PILS 206 в общем случае принимает форму генератора 300 капель, но включает в себя резисторную схему 214 очистки и «землю» 216, чтобы обеспечить заземление для измерительного конденсатора (Cизм) 212 посредством вещества (например, чернил, чернил и воздуха, воздуха) в камере 204 PILS. Следовательно, подобно типичному генератору 300 капель, измерительная структура 208 включает в себя сопло 116, камеру 204 текучей среды, электропроводный элемент, такой, как металлический пластинчатый элемент 302, расположенный внутри камеры 204 текучей среды или чернил, пассивирующий слой 306 поверх пластинчатого элемента 302 и изолирующий слой 304 (например, поликремниевого стекла (ПКС)) на верхней поверхности кремниевой подложки 202. Вместе с тем, как обсуждалось выше, в PILS 206 дополнительно применяется источник 130 тока и аналого-цифровой преобразователь (АЦП) 132 из ASIC 126 принтера, которая не встроена на печатающую головку 114. В место этого, ASIC 126 принтера размещена, например, на каретке принтера или электронном контроллере 110 системы 100 печати.

В пределах измерительной структуры 208, измерительный конденсатор (Cизм) 212 образован металлическим пластинчатым элементом 302, пассивирующим слоем 306 и веществом или содержимым камеры 204. Схема 210 датчика включает в себя измерительный конденсатор (Cизм) 212 изнутри измерительной структуры 208. Значение емкости измерительного конденсатора 212 изменяется по мере замены вещества внутри камеры 204. Вещество в камере 204 может быть только чернилами, чернилами и воздухом, или только воздухом. Таким образом, значение емкости измерительного конденсатора 212 изменяется с изменением уровня чернил в камере 204. Когда чернила присутствуют в камере 204, измерительный конденсатор 212 обладает хорошей проводимостью на «землю» 216, так что значение емкости является наибольшим (т.е., 100 %). Вместе с тем, когда в камере 204 чернил нет (т.е., присутствует только воздух), емкость измерительного конденсатора 212 падает до очень малого значения, которое в идеальном случае является близким к нулю. Когда камера содержит чернила и воздух, значение емкости измерительного конденсатора 212 находится где-то между нулем и 100 %. С помощью изменяющегося значения емкости измерительного конденсатора 212, схема 210 датчика уровня чернил дает возможность определения уровня чернил. В общем случае, уровень чернил в камере 204 является показателем уровня чернил в резервуаре 120 системы 100 принтера.

В некоторых воплощениях, резисторная схема 214 очистки используется для продувки чернил и/или остатка чернил из камеры 204 измерительной структуры 208 PILS перед измерением уровня чернил с помощью схемы 210 датчика. После этого, до той степени, в которой чернила присутствуют в резервуаре 120, они текут обратно в камеру, давая возможность точного измерения уровня чернил. Как показано на фиг. 2, в одном воплощении резисторная схема 214 очистки включает в себя четыре очистных резистора, окружающие металлический пластинчатый элемент 302 измерительного конденсатора (Cизм) 212. Каждый очистной резистор находится рядом с одной из четырех сторон металлического пластинчатого элемента 302 измерительного конденсатора (Cизм) 212. Очистные резисторы представляют собой терморезисторы, выполненные, например, из тантала-алюминия или TaAl, такие, как обсуждавшиеся выше, которые обеспечивают быстрое нагревание чернил для создания пузырьков пара, которые выталкивают чернила из камеры 204 PILS. Резисторная схема 214 очистки обеспечивает продувку чернил из камеры 204 и удаление остатка чернил с металлического пластинчатого элемента 302 измерительного конденсатора (Cизм) 212. Чернила, текущие обратно в камеру 204 PILS из щелевого отверстия 200, тогда обеспечивают более точное измерение уровня чернил посредством измерительного конденсатора (Cизм) 212. В некоторых воплощениях, можно предусмотреть задержку посредством контроллера 110 после активации резисторной схемы 214 очистки, давая чернилам время, чтобы вытечь из щелевого отверстия для текучей среды обратно в камеру PILS до измерения уровня чернил в камере PILS. Хотя резисторная схема 214 очистки, имеющая четыре резистора, окружающие измерительный конденсатор (Cизм) 212, обладает преимуществом обеспечения значительной очистки измерительного конденсатора 212 и камеры 204 PILS от чернил, также предусматриваются другие конфигурации очистных резисторов, которые могут обеспечивать очистку от чернил в меньшей или большей степени. Например, в PILS 206 в нижнем левом углу фиг. 2 показана резисторная схема 214 очистки с конфигурацией, в которой резисторы расположены в ряд. В этой резисторной схеме 214, очистные резисторы выровнены в ряд друг с другом около заднего края металлического пластинчатого элемента 302 измерительного конденсатора (Cизм) 212 на задней стороне камеры 204 PILS на некотором расстоянии от щелевого отверстия 200.

На фиг. 5 показана возможная временная диаграмма 500, имеющая неперекрывающиеся синхронизирующие сигналы (S1-S4) с синхронизированными данными и сигналами запуска, которые можно использовать для возбуждения печатающей головки 114 в соответствии с вариантом осуществления изобретения. Синхронизирующие сигналы, показанные на временной диаграмме, также используются для возбуждения работы схемы 210 такого датчика уровня чернил, как PILS, и регистра 218 сдвига, как обсуждается ниже.

На фиг. 6 показана возможная схема 210 такого датчика уровня чернил, как PILS 206, в соответствии с вариантом осуществления изобретения. В общем случае, в схеме 210 датчика применяется механизм разделения заряда для определения уровней чернил в камере 204 PILS. Схема 210 датчика включает в себя два первых транзистора T1 (T1a, T1b), конфигурация которых обеспечивает выполнение ими функций переключателей. Обращаясь к фиг. 5 и 6, отмечаем, что во время работы схемы 210 датчика, на первом этапе синхронизирующий импульс S1 используется для замыкания транзисторных переключателей T1a и T1b, подключения узлов M1 и M2 запоминающего устройства к «земле» и разрядки измерительного конденсатора 212 и опорного конденсатора 600. Опорный конденсатор 600 представляет собой емкость между узлом M2 и «землей». В этом варианте осуществления, опорный конденсатор 600 воплощен как собственная емкость затвора оценочного транзистора T4, и поэтому изображен пунктирными линиями. Опорный конденсатор 600 дополнительно включает в себя связанную с ним паразитную емкость, такую, как емкость перекрытия «затвор - исток», но емкость затвора транзистора T4 является доминирующей емкостью в опорном конденсаторе 600. Использование емкости затвора транзистора Т4 как опорного конденсатора 600 уменьшает количество компонентов в схеме 210 датчика за счет устранения особого опорного конденсатора, воплощаемого между узлом M2 и «землей». Однако в других вариантах осуществления может оказаться выгодным регулирование значения емкости опорного конденсатора 600 посредством включения особого конденсатора, воплощаемого от узла M2 к «земле» (т.е., вдобавок к собственной емкости затвора транзистора T4).

На втором этапе, синхронизирующий импульс S1 заканчивается, размыкая переключатели T1a и T1b. Непосредственно после размыкания переключателей T1 используется синхронизирующий импульс S2, чтобы замкнуть транзисторный переключатель T2. Замыкание T2 вызывает подключение узла M1 к напряжению предварительного заряда, Vp (например, порядка +15 вольт), и на измерительном конденсаторе 212 устанавливается заряд Q1 в соответствии с уравнением Q1 = (Cизм)(Vp). В этот момент узел M2 остается под нулевым потенциалом напряжения, поскольку синхронизирующий импульс S3 отключается. На третьем этапе, синхронизирующий импульс S2 заканчивается, размыкая транзисторный переключатель T2. Непосредственно после размыкания переключателя T2, синхронизирующий импульс S3 замыкает транзисторный переключатель T3, вызывая подключение узлов M1 и M2 друг к другу и разделение заряда Q1 между измерительным конденсатором 212 и опорным конденсатором 600. Заряд Q1, разделенный между измерительным конденсатором 212 и опорным конденсатором 600, приводит к появлению в узле M2 опорного напряжения Vg, которое также появляется на затворе оценочного транзистора T4, в соответствии со следующим уравнением:

Vp в узле М2 остается до тех пор, пока другой цикл не начинается синхронизирующим импульсом S1, заземляющим узлы М1 и М2 запоминающего устройства. Vg в узле M2 обеспечивает включение оценочного транзистора T4, который дает возможность измерения в ID 602 (стоке транзистора T4). В этом варианте осуществления предполагается, что транзистор T4 смещен в линейном режиме работы, где T4 действует как резистор, значение сопротивления которого пропорционально напряжению Vg затвора (т.е., опорному напряжению). Сопротивление транзистора Т4 от истока к стоку (подключенному к «земле») определятся путем принудительного пропускания малого тока (т.е., тока порядка 1 миллиампер) в ID 602. ID 602 подключена к источнику тока, такому, как источник 130 тока в ASIC 126 принтера. После подачи тока из источника тока на ID, напряжение (VID) в ID 602 измеряется посредством ASIC 126. Программно-аппаратные средства, такие, как модуль 128 Rизм, исполняемый на контроллере 110 или ASIC 126, могут преобразовывать VID в сопротивление Rds от стока к истоку транзистора T4 с помощью тока в ID 602 и VID. После этого, АЦП 132 в ASIC 126 принтера определяет соответствующее цифровое значение для сопротивления Rds. Сопротивление Rds позволяет судить о значении Vg на основании характеристик транзистора T4. На основании значения Vg, можно найти значение Cизм из показанного выше уравнения для Vg. Затем можно определить уровень чернил на основании значения Cизм.

Как только сопротивление Rds определено, уровень чернил можно найти разными способами. Например, измеренное значение Rds можно сравнить с опорным значением Rds или таблицей экспериментально определенных значений Rds, связанных с конкретными уровнями чернил. При отсутствии чернил (т.е., в случае сигнала «сухо») или очень низком уровне чернил, значение емкости измерительного конденсатора 212 является очень низким. Это приводит к очень низкому Vg (порядка 1,7 вольт), а оценочный транзистор T4 отключен или близок к отключению (т.е., T4 находится в области отсечки или работы в допороговом диапазоне). Поэтому, сопротивление Rds от ID к «земле» через T4 должно быть очень высоким (например, при токе ID 1,2 мА, Rds в типичном случае превышает 12 кОм). И наоборот, при высоком уровне чернил (т.е., при сигнале «влажно»), значение емкости измерительного конденсатора 212 близко к 100% этого значения, приводя к высокому значению Vg (порядка 3,5 вольт). Поэтому сопротивление Rds является низким. Например, при высоком уровне чернил, Rds ниже 1 кОм, а в типичном случае составляет несколько сотен Ом.

На фиг. 7 показано сечение возможной измерительной структуры 208 PILS, которое иллюстрирует и измерительный конденсатор 212, и собственную паразитную емкость Cp1 (700) под металлической пластиной 302, которая образует часть измерительного конденсатора 212, в соответствии с вариантом осуществления изобретения. Собственная паразитная емкость Cp1 700 образована металлической пластиной 302, изолирующим слоем 304 и подложкой 202. Как описано выше, PILS 206 определяет уровень чернил на основании значения емкости измерительного конденсатора 212. Вместе с тем, когда к металлической пластине 302 прикладывается напряжение (т.е., Vp), заряжая измерительный конденсатор 212, конденсатор Cp1 700 тоже заряжается. Ввиду этого, паразитная емкость Cp1 700 может составлять порядка 20% емкости, определенной для измерительного конденсатора 212. Эта процентная доля будет изменяться в зависимости от толщины изолирующего слоя 304 и диэлектрической постоянной изолирующего материала. Вместе с тем, заряд, остающийся в паразитной емкости Cp1 700 в «сухом» состоянии (т.е., когда чернил нет), достаточен для включения оценочного транзистора T4. Следовательно, паразитная емкость Cp1 700 ослабляет сигнал «сухо» или «влажно».

На фиг. 8 показано сечение возможной измерительной структуры 208, которая включает в себя элемент 800, исключающий паразитную емкость, в соответствии с вариантом осуществления изобретения. Элемент устранения паразитной составляющей представляет собой электропроводный слой 800 такой, как слой поликремния, предназначенный для устранения влияния паразитной емкости Cp1 700. В этой компоновке, когда к металлической пластине 302 прикладывается напряжение (т.е., Vp), оно прикладывается и к электропроводному слою 800. Это предотвращает развитие заряда на Cp1 700, так что Cp1, по существу, устраняется или исключается из определения емкости измерительного конденсатора 212. Cp2 - элемент 802 - это собственная емкость элемента 800, исключающего паразитную емкость (электропроводного поликремниевого слоя 800). Cp2 802 замедляет скорость зарядки элемента 800 устранения паразитной составляющей, но не влияет на устранение или исключение Cp1 700, потому что время для зарядки элемента 800 является достаточным.

На фиг. 9 показана возможная схема 210 датчика уровня чернил (PILS) со схемой 900 устранения паразитной составляющей в соответствии с вариантом осуществления изобретения. На фиг. 9, паразитная емкость Cp1 700 показана подключенной между металлической пластиной 302 (узлом M1) и электропроводным слоем 800 (узлом Mp). Обращаясь к фиг. 8 и 9, отмечаем, что схема 210 датчика уровня чернил со схемой 900, исключающей паразитную емкость, возбуждаются неперекрывающимися синхронизирующими сигналами, такими, как те, которые показаны на временной диаграмме 500 согласно фиг. 5. На первом этапе, синхронизирующий импульс S1 используется для замыкания транзисторных переключателей T1a, T1b и Tp1. Замыкание переключателей T1a, T1b и Tp1 приводит к подключению узлов M1, M2 и Mp запоминающего устройства к «земле», вследствие чего измерительный конденсатор (Cизм) 212, опорный конденсатор (Cопорный) 600 и паразитный конденсатор (Cp1) 700 разряжаются. На втором этапе, синхронизирующий импульс S1 заканчивается, размыкая переключатели T1a, T1b и Tp1. Непосредственно после размыкания переключателей T1a, T1b и Tp1, синхронизирующий импульс S2 используется для замыкания транзисторных переключателей T2 и Tp2. Замыкание T2 и Tp2 приводит к подключению узлов M1 и Mp, соответственно, к напряжению предварительной зарядки, Vp. Это устанавливает заряд Q1 на измерительном конденсаторе (Cизм) 212. Вместе с тем, поскольку узлы M1 и Mp находятся под одним и тем же потенциалом напряжения, Vp, заряд на паразитном конденсаторе (Cp1) 700 не появляется.

Затем схема 210 датчика уровня чернил продолжает функционировать как описано выше в связи с фиг. 6. Таким образом, на третьем этапе, синхронизирующий импульс S2 заканчивается, размыкая транзисторные переключатели T2 и Tp2. Непосредственно после размыкания T2 и Tp2, синхронизирующий импульс S3 замыкает транзисторные переключатели T3 и Tp3. Замыкание переключателя T3 приводит к подключению узлов M1 и M2 друг к другу и разделению заряда Q1 между измерительным конденсатором 212 и опорным конденсатором 600. Заряд Q1, разделенный между измерительным конденсатором 212 и опорным конденсатором 600, приводит к появлению в узле M2 опорного напряжения, Vg, которое также появляется на затворе оценочного транзистора T4. Замыкание переключателя Tp3 приводит к подключению паразитного конденсатора (Cp1) 700 к «земле». В течение синхронизирующего импульса S3, паразитный заряд на Cp1 700 разряжается, оставляя только измерительный конденсатор 212, емкость которого оценивается оценочным транзистором T4. Поскольку влияние паразитного конденсатора (Cp1) 700 устранено, при сигнале «сухо» имеется значительно уменьшенный паразитный вклад для включения T4.

На фиг. 10 показана возможная схема 210 датчика уровня чернил (PILS), имеющая схему 900 устранения паразитной составляющей, резисторную схему 214 очистки и регистр 218 сдвига, в соответствии с вариантом осуществления изобретения. Как отмечалось выше, резисторную схему 214 очистки можно активировать для продувки чернил и/или остатка чернил из камеры 204 PILS перед измерением посредством схемы 210 датчика в ID 602. Очистные резисторы R1, R2, R3 и R4 работают подобно типичным нагревательным резисторам для ТСП. Таким образом, их адресация производится посредством динамического мультиплексора 1000 памяти (ДМП) а возбуждение - посредством мощного полевого транзистора (ПТ) 1002, соединенного с магистралью 1004 запуска. Контроллер 110 может управлять активацией резисторной схемы 214 очистки посредством шины 1004 нагрева и ДМП 1000, например, за счет исполнения конкретных команд нагрева из модуля 134 очистки.

В типичном случае, множественные схемы 210 датчиков из множественных PILS 206 будут соединены с общей шиной ID 602. Например, кристалл или подложка 202 печатающей головки для цветной печати с несколькими щелевыми отверстиями 200 могут иметь двенадцать или более PILS 206 (т.е., по четыре PILS на щелевое отверстие 200, как на фиг. 2). Регистр 218 сдвига дает возможность мультиплексирования выходных сигналов множественных схем 210 датчиков (PILS) в общую шину ID 602. Модуль 136 выбора PILS, исполняемый на контроллере 110, может управлять регистром 218 сдвига, обеспечивая выходной сигнал с кодом последовательности или по-другому упорядоченный выходной сигнал множественных схем 210 датчиков PILS в общую шину ID 602. На фиг. 11 показан еще один пример регистра 218 сдвига, который адресует множественные сигналы PILS в соответствии с вариантом осуществления. На фиг. 11, регистр 218 сдвига содержит блочную схему выбора PILS для адресации нескольких сигналов PILS из шести PILS 206. Имеются три щелевых отверстия 200 (200a, 200b, 200c) на кристалле 202 для цветной печати, при этом имеются по два PILS 206 для каждого щелевого отверстия 200. Адресация множественных сигналов PILS через регистр 218 сдвига увеличивает точность измерений уровня чернил посредством контроля различных мест на кристалле. В общем случае, за счет применения регистра 218 сдвига, результаты измерений из множественных PILS 206 можно сравнивать, усреднять или проводить с ними другие математические манипуляции посредством ASIC 126, например, чтобы обеспечить повышенную точность в определении уровней чернил.

На фиг. 12 и 13 показаны блок-схемы последовательностей операций возможных способов 1200 и 1300, связанных с измерением уровня чернил посредством встроенного в печатающую головку датчика уровня чернил (PILS), устройства выброса текучей среды в соответствии с вариантами осуществления изобретения. Способы 1200 и 1300 связаны с вариантами осуществления, обсуждавшимися выше применительно к фиг. 1-11, и в соответствующем обсуждении таких вариантов осуществления можно найти подробности этапов, продемонстрированные в способах 1200 и 1300. Этапы способов 1200 и 1300 можно осуществить как программирование, команд хранимых на считываемом компьютером или процессором носителе, таком, как запоминающее устройство 140 согласно фиг. 1. В варианте осуществления, воплощение этапов способов 1200 и 1300 достигается посредством считывания и исполнения таких программируемых команд процессором, таким, как процессор 138 согласно фиг. 1. Способы 1200 и 1300 могут предусматривать более одного воплощения, а в разных воплощениях способов 1200 и 1300 может и не применяться каждый этап, представленный на соответствующих блок-схемах последовательностей операций. Следовательно, хотя этапы способов 1200 и 1300 представлены в конкретном порядке, порядок их представления не следует считать ограничением, накладываемым на порядок, в котором эти этапы можно воплощать на практике, или предписанием обязательного воплощения всех этапов. Например, одно воплощение способа 1200 может быть достигнуто посредством проведения некоторого количества начальных этапов без проведения одного или нескольких последующих этапов, а другое воплощение способа 1200 может быть достигнуто посредством проведения всех этих этапов.

Способ 1200 согласно фиг. 12 начинается в блоке 1202, где первым показанным этапом является активация резисторной схемы очистки для продувки чернил из измерительной камеры. В блоке 1204, способ 1200 продолжается обеспечением задержки после активации резисторной схемы очистки, что позволяет чернилам из щелевого отверстия для текучей среды течь обратно в измерительную камеру. Способ 1200 продолжается в блоке 1206 приложением напряжения предварительной зарядки, Vp, к измерительному конденсатору внутри камеры с целью зарядки измерительного конденсатора зарядом Q1. Потом заряд Q1 разделяется между измерительным конденсатором и опорным конденсатором, вызывая появление опорного напряжения Vg на затворе оценочного транзистора, как показано в блоке 1208. В блоке 1210, способ 1200 заканчивается определением сопротивления от стока к истоку оценочного транзистора, которое является результатом приложения Vg.

Способ 1300 согласно фиг. 13 начинается в блоке 1302, где первым показанным этапом является инициирование работы множественных PILS (встроенных в печатающую головку датчиков уровня чернил) для измерения уровня чернил в множественных областях устройства выброса текучей среды. Множественные PILS могут быть расположены вокруг одного или множественных щелевых отверстий для текучей среды. Работа PILS содержит ряд этапов, включая обеспечение заряда на измерительном конденсаторе в узле М1 запоминающего устройства, как показано в блоке 1304. Как показано в блоке 1306, работа PILS дополнительно включает в себя подключение M1 ко второму узлу М2 запоминающего устройства для разделения заряда между измерительным конденсатором и опорным конденсатором. Разделенный заряд вызывает появление опорного напряжения Vg в M1, M2 и на затворе транзистора. После этого определяют сопротивление от стока к истоку транзистора, как показано в блоке 1308, а в блоке 1310 это сопротивление сравнивают с опорным значением, чтобы определить уровень чернил. Работа PILS также может включать в себя устранение или исключение присутствия собственной паразитной емкости в PILS. Этого можно достичь, как показано в блоках 1312 и 1314, путем приложения напряжения Vp к M1 для обеспечения заряда на измерительном конденсаторе, а значит - и одновременного приложения Vp к узлу Mp для предотвращения появления заряда паразитной емкости между M1 и Mp.

Способ 1300 продолжается в блоке 1316 управлением регистра сдвига на устройстве выброса текучей среды для мультиплексирования выходных сигналов из множественных PILS в общую шину ID. В блоке 1318 можно определять уровень чернил за счет использования выходных сигналов из множественных PILS. Это достигается, например, путем усреднения множественных выходных сигналов из множественных PILS в алгоритме, осуществляемом ASIC 126 или контроллером 110.

Реферат

В одном варианте осуществления устройство выброса текучей среды включает в себя щелевое отверстие для чернил, выполненное в кристалле печатающей головки. Устройство выброса текучей среды также включает в себя встроенный в печатающую головку датчик уровня чернил (PILS) для измерения уровня чернил камеры, находящейся в сообщении по текучей среде со щелевым отверстием, и резисторную схему очистки внутри камеры для очистки этой камеры от чернил. Предложенное решение обеспечивает повышение точности определения уровня чернил.7 з.п. ф-лы, 13 ил.

Комментарии