Каталитический твердо-жидкостной многофазный реактор - RU2120820C1

Код документа: RU2120820C1

Чертежи

Описание

Изобретение относится к реактору для проведения непрерывных многофазных каталитических реакций и, в частности, но не исключительно, применимо для каталитической конверсии сингаза, получаемого путем риформинга метана в углеводородные топлива, посредством синтеза типа Фишера-Тропша. Другие реакционные системы, к которым может применяться данный реактор, включают различные реакции в суспензии для получения химических продуктов из нефтяного сырья, реакции для получения оксигенатов из синтез-газа и реакции дегидрогенизации.

Использование трехфазных каталитических реакционных систем во множестве химических процессов и их применение в нефтехимической промышленности, по-видимому, возрастает. Используемые для трехфазных систем колонные суспензионные с механическим перемешиванием или барботируемые реакторы содержат маленькие частицы катализатора, взвешенные в жидкости. В большинстве применений жидкость должна быть отделена от суспензии или шлема для удаления жидких продуктов или с целью регенерирования катализатора. В тех случаях, когда жидкость является инертной средой, иногда возникает необходимость ее замены вследствие уменьшения или увеличения примесей. Суспензионные реакторы с механическим перемешиванием, в частности, удобны для периодических процессов вследствие низкой массопередачи и теплостойкости. Эти характеристики также делают их пригодными для определения кинетики реакции в лаборатории. Серьезным недостатком и ограничением этого типа реактора, однако, является трудность отделения частиц катализатора в любом непрерывном процессе.

Наиболее близким к заявленному реактору является известный каталитический твердо-жидкостной многофазный реактор (1), который содержит реакционный сосуд для приема суспензии в суспензионную зону, средство для введения исходных компонентов и выпускной патрубок.

Однако известный реактор не обеспечивает эффективного отделения частиц катализатора при непрерывном проведении многофазной каталитической реакции, в частности для использования при конверсии природного газа через сингаз в дизельное топливо.

В промышленности при гидрогенизации двойных связей в маслах из хлопкового масла, соевого масла, кукурузы, подсолнечника и т.п. используются только реакторы с механическим перемешиванием. Применяя никелевый катализатор, получают маргарин, слабо полимеризованные масла, мыло, жиры и консистентные смазки. Выбор реактора основывается на низком коэффициенте диффузии и высокой вязкости жирных масел. Процесс с неподвижным слоем предложен благодаря преимуществу получения полностью свободных от катализатора продуктов без осуществления фильтрации. В реакторах с механическим перемешиванием, т.е. с мешалкой, также осуществляется множество реакций гидрогенизации, например гидрогенизация нитросоединений.

Эксплуатация барботируемых колонных суспензионных реакторов очень проста, поскольку исключаются механически движущиеся детали. Сочетая низкую диффузионную стойкость и эффективную теплопередачу, эти реакторы являются приемлемыми для многих промышленных процессов. Однако твердо-жидкостное разделение обычно осуществляется вне реактора в сложных системах фильтрования и отстаивания. Суспензия катализатора рециркулируется в реактор, иногда с использованием суспензионного насоса. Следовательно, при непрерывной работе барботируемых суспензионных колонных реакторов можно столкнуться с серьезными проблемами. Поскольку мировые источники нефти иссякают, становится более привлекательным использование природного газа в качестве источника энергии, и значение способов обогащения его до высших углеводородных топлив возрастает. Поэтому задачей настоящего изобретения является создание реактора, который обеспечивает осуществление непрерывного способа проведения многофазной каталитической реакции, который не имеет недостатков известных реакторов. В частности, задачей настоящего изобретения является создание реактора, который хорошо приспособлен для использования при конверсии природного газа через сингаз в дизельное топливо.

Согласно изобретению задача решается за счет создания суспензионного твердо-жидкостного реактора, содержащего реакционный сосуд для приема суспензии, фильтрующий элемент, контактирующий с суспензией и ограничивающий зону фильтрации, которая отделена от суспензии, и имеющий выпускной патрубок для отфильтрованного продукта, средство для установления слабого перепада давления поперек фильтрующего элемента, средство для вызывания флуктуаций или осцилляций в зоне слабого перепада давления и средство для введения газообразных реагентов или других компонентов в форме газовых пузырьков в суспензию. Такая система относительно проста и достаточно эффективна. Этап разделения, обычно считающийся проблематичным, осуществляется без чрезмерного усложнения, при этом фильтрующий элемент является самоочищающимся под действием свойственных работе аппарата условий.

Предпочтительно перепад давления является результатом гидростатического давления, возникающего при погружении фильтрующего элемента в суспензию в реакторе. Предпочтительно, чтобы сообщение между пространством над суспензией в реакторе и пространством над фильтром в отделении фильтрации предотвращало увеличение перепада давления сверх того, которое соответствует гидростатическому давлению. Сообщение может осуществляться через трубку, проходящую между отделением суспензии и отделением фильтрации и открытую для каждого отделения. Флуктуации давления или осцилляции могут быть вызваны турбулентным движением суспензии в реакторе. Они могут передаваться или усиливаться, вероятно, за счет резонансного эффекта в отделение фильтрации, предпочтительно через трубку. Предпочтительно, чтобы амплитуда или величина флуктуаций или осцилляций поперек фильтрующего элемента имели ту же величину или большее значение, чем небольшое значение статического перепада давления. Предпочтительно, чтобы слабый или небольшой перепад давления через фильтрующий элемент поддерживался на достаточно низком уровне, обычно менее 5 m бар (500 Ра). Может быть также предусмотрена газовая контактная трубка для обеспечения дополнительного сообщения между газовой фазой над суспензией и внутренней частью фильтрующего элемента, а также для обеспечения свободного пути для вывода газа, который может проникать через мембрану фильтра и который в противном случае будет улавливаться в фильтрующем отделении.

Газообразные продукты или компоненты могут выводиться любыми известными средствами, например через отдельный выпускной патрубок или просто через трубку. Проведенные эксперименты подсказали, что если газовая контактная трубка заперта или немного засорена или заглушена, фильтрующий элемент будет быстро засоряться. Конечно, контактная трубка будет устанавливать предел падения давления поперек фильтрующего элемента и поэтому будет предотвращать нежелательное и разрушающее увеличение давления, которое в противном случае, возможно, будет иметь место при значительном падении давления между внутренними частями реактора и стороной выпуска.

Реактор может включать средства для приложения пульсирующего давления к зоне фильтрации, либо непосредственно к фильтрату, либо к газовому пространству над фильтратом. Предпочтительно, чтобы пульсирующее давление обеспечивалось действием возвратно-поступательного движения поршня в цилиндре. Последние могут быть на месте или в дополнение к вышеупомянутой трубке.

Предпочтительно фильтрующий элемент имеет вид фильтрующей ячейки, ограничивающей внутри зону фильтрации и включающей фильтрующий элемент, отделяющий зону фильтрации от зоны суспензии. Фильтрующий элемент предпочтительно является в основном цилиндрическим, при этом его ось при работе расположена вертикально, но может быть наклонена под углом 10o или 30o к вертикали. Он может быть расположен внутри реакционного сосуда или в ответвленном патрубке реакционного сосуда, в котором может циркулировать, по крайней мере, часть суспензионной фазы, фильтрующий элемент предпочтительно содержит мелкоячеистую сетку или экран, скрученные спиралью нити или витки, тонкие вертикальные нити или витки или частицы спеченного металла. Материал фильтрующего элемента и катализатор предпочтительно выбираются таким образом, чтобы максимальный размер пор или отверстий в фильтрующем элементе имел величину того же порядка, что и размер частиц катализатора. Размер частиц предпочтительно не меньше половины размера пор. Однако размер частиц катализатора может быть и больше, чем максимальный размер пор, при этом размер имеет ту же величину или меньше. Средства для введения газообразных реагентов или компонентов может содержать любое средство, например колпачковую тарелку, множество сопел, фриттовую плиту или тарелку и т.п., предпочтительно расположенное у днища реакционного сосуда. Реагентами могут быть CO и H2, например, из риформинга природного газа, и продуктами могут быть метанол и высшие углеводороды. Величина флуктуаций давления может быть порядка перепада давления, например, от 10 до 200% перепада давления. Реальное значение перепада давления может быть от 1 до 1000 m Бар, предпочтительно от 2 до 50 m бар.

Флуктуации давления могут быть получены за счет турбулентного течения суспензии в реакторе и/или посредством введения газовых пузырьков, поднимающихся по наружной стороне фильтрующего элемента, которые сами по себе могут усилить условия турбулентного течения.

Сосуд предпочтительно имеет впускной и/или выпускной патрубки для жидких реагентов или компонентов. Фильтрующая ячейка может быть полностью или частично заполнена фильтратом. Так, выпускной патрубок фильтрующей ячейки может быть соединен с трубкой, выходящей из отделения фильтрации и проходящей выше верха фильтрующей ячейки. Альтернативно выпускной патрубок отделения фильтрации может включать трубку, которая установлена для ограничения уровня фильтрата в отделении фильтрации. Фильтрующая ячейка может быть регулируемой по вертикали. Уровень фильтрата предпочтительно регулируется относительно реакционного сосуда.

Реакционный сосуд предпочтительно имеет средство для теплопередачи. Оно может включать множество вертикально расположенных труб, предназначенных для циркуляции теплоносителя.

Реакционный сосуд может, конечно, включать множество фильтрующих ячеек. Изобретение особенно хорошо приспособлено для использования в способе конвертирования природного газа (метана) в высшие углеводородные топлива, который включает первоначальный огневой риформинг метана для получения моноокиси углерода и водорода, подвергание CO и H2 каталитической конверсии путем синтеза Фишера-Тропша для образования высших углеводородных топлив, как, например, жидких парафинов, и последующее разделения и/или крекинг этих продуктов для получения требуемого ряда углеводородов.

При получении дизельного топлива таким путем оно в значительной степени превосходит

обычное дизельное топливо по качеству и свойствам. Во-первых, оно не содержит серу, что очень важно с точки зрения окружающей среды. Во-вторых, оно имеет очень высокое цетановое число и, следовательно,

может быть смешано с дизельными фракциями более низкого сорта для того, чтобы получить продукт, который отвечает требованиям ряда стандартов. В-третьих, оно фактически не содержит вредных соединений,

которые образуются при сгорании сажи, и требует незначительного количества добавок для свободного использования при низких температурах. На практике изобретение может осуществляться различными путями,

поэтому далее описывается несколько вариантов, приведенных в качестве примера со ссылками на приложенные чертежи, на которых:

фиг. 1 схематически представляет поперечное сечение трехфазного

суспензионного реактора для осуществления способа согласно изобретению,

фиг. 2 представляет схематически упрощенное поперечное сечение части реактора, показывающего альтернативную систему для

обеспечения флуктуаций давления,

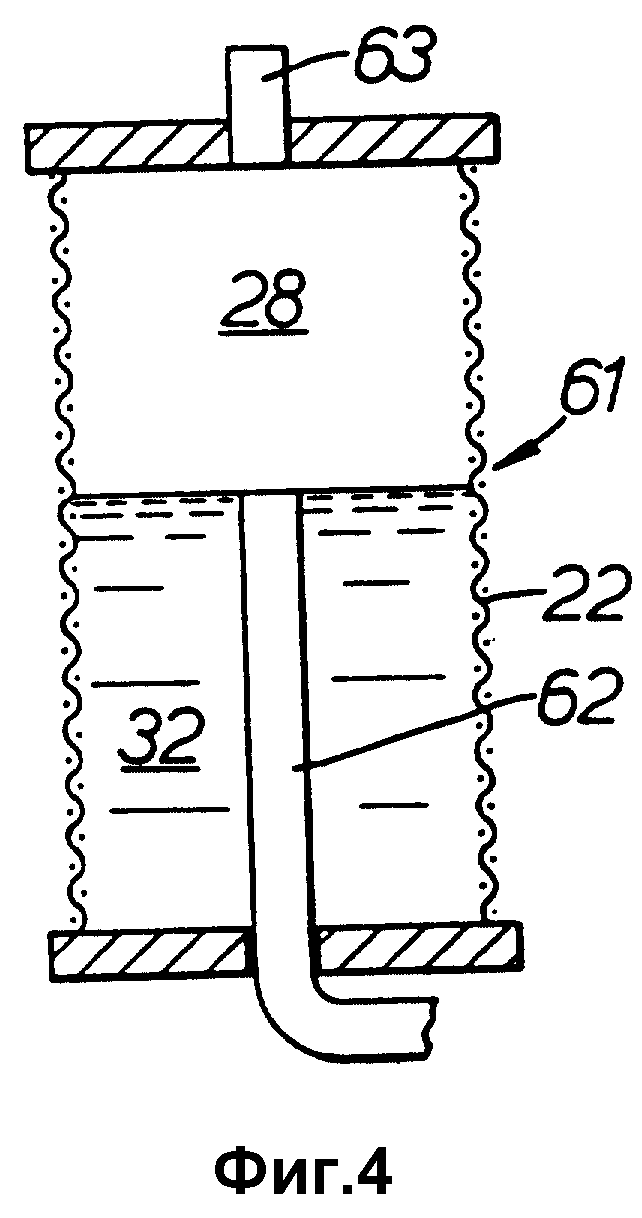

фиг. 3, 4, 5 являются видами, аналогичными фиг. 2, представляющими третий способ регулирования перепада давления через фильтрующий элемент.

фиг. 6 и 7 являются видами, аналогичными фиг. 3 и 5, показывающими два дополнительных варианта.

Реакционный сосуд (или реактор 11 на фиг. 1) содержит корпус 12, ограничивающий реакционный сосуд 11, и фильтрующую ячейку 13, расположенную внутри корпуса 12. Корпус 12 имеет газовый впускной патрубок 14 на днище, который в случае конверсии сингаза будет являться впускным патрубком реагента. Над газовым впускным парубком 14 расположено подающее и нагнетающее газ устройство, например, в виде газопроницаемой фриттовой пластины или тарелки 15, которая удерживает суспензию 16 в реакционном сосуде 11, и газовый выпускной патрубок 17, расположенный у верха корпуса 12. Выпускной патрубок регулируется дросселем или клапаном 18. Корпус также имеет впускной патрубок 19 и выпускной патрубок 21 для суспензии. Фильтрующая ячейка 13 содержит обычно вертикальный фильтрующий элемент 22, находящийся в контакте с суспензией 16. Фильтрующий элемент выполнен в виде мелкоячеистой сетки или экрана, хотя альтернативно он может содержать спирально закрученные нити или витки из металла, частицы спеченного металла или тесно расположенные отдельные тонкие вертикальные нити или витки. В нем расположено устройство постоянного уровня, выполненное в виде вертикальной трубки 23, которая оканчивается ниже верха фильтрующей ячейки 13. Трубка 23 ведет к выпускному патрубку фильтрата 24, который в конечном счете ведет к коллектору 25 и выпускному клапану 26. Трубка 27 проходит из пространства 28, расположенного внутри фильтрующей ячейки 13 над верхом трубки 23, в пространстве 29 внутри верхней части реактора 11 над фильтратом 16. Отверстие 31 в трубке 27 соединяет два пространства 28 и 29. В процессе работы газообразные реагенты вводят в реакционный сосуд 11 через впускной патрубок 14 и пластину 15. Реагенты образуют пузырьки в суспензии 16, которые проходят вверх через фильтрующую ячейку 13. Суспензия 16 включает жидкую фазу реакционных продуктов и катализатор в тонкоизмельченном виде. При соприкосновении с катализатором реагенты реагируют и, следовательно, смешиваются с продуктами в суспензии. В то же самое время продукты проходят через фильтрующий элемент 22 с образованием отфильтрованного продукта - фильтрата, который свободен от катализатора. Любые газообразные продукты и непрореагировавшие реагенты могут выводиться через выпускной патрубок 17 и в дальнейшем обрабатываться или рециркулироваться. Отфильтрованный продукт 32 выходит из фильтрующей ячейки 13 через устройство постоянного уровня 23 и выпускной патрубок 24 и собирается в коллекторе 25 для регулируемого непрерывного или периодического удаления.

Разность уровней между суспензией 16 и отфильтрованным продуктом 32, определяемая устройством постоянного уровня, в результате приводит к перепаду давления через фильтрующий элемент 22. Это способствует переносу отфильтрованного продукта через фильтрующий элемент 22.

Можно ожидать, что при этих условиях катализатор должен засорять фильтрующий элемент, однако, как выяснилось, этого не происходит в том случае, когда перепад давления не слишком большой. Сочетание совместного введения реагентов в сообщенные пространства 28 и 29 и обычных турбулентных условий в реакционном сосуде вызывает флуктуации в перепаде давления через фильтрующий элемент 22, которые в результате приводят к антизасоряющему эффекту. Он может быть усилен за счет движения газовых пузырьков через поверхность фильтрующего элемента 22.

Альтернативный вариант показан на фиг. 2. В этом случае фильтрующая ячейка не имеет трубки 27, сообщающей пространство 28 с пространством 29 в реакторе (не показано). Вместо нее с пространством 28 сообщен цилиндропоршневой узел 42. За счет возвратно-поступательного движения поршня создается пульсирующее давление, приводящее к желаемым флуктуациям перепада давления через фильтрующий элемент 22. Это устройство, конечно, может быть использовано в соединении с вариантом, показанным на фиг. 1. Сообщение между пространствами над суспензией и фильтратом может быть обеспечено посредством трубки (не показана), имеющей сужение или дроссель, ограничивающие передачу пульсаций давления в пространство над суспензией, которые, в противном случае, имели бы тенденцию к исключению чистого эффекта воздействия двигающегося возвратно-поступательного поршня. Трубка, тем не менее, должна регулировать статический перепад давления. Устройство постоянного уровня должно быть выполнено регулируемым для обеспечения степени регулирования перепада давления через фильтрующий элемент 22. На фиг. 3, 4 и 5 показаны три способа обеспечения такого регулирования.

В фильтрующей ячейке 51 фиг. 3 и вертикальная трубка 52, и трубка 53 установлены с возможностью скольжения относительно фильтрующей ячейки 51. В фильтрующей ячейке 61 фиг. 4 вертикальная трубка 62 установлена с возможностью скольжения, а трубка 63 закреплена или зафиксирована относительно фильтрующей ячейки 61. В фильтрующей ячейке фиг. 5 трубка 73 закреплена, а вертикальная трубка 72 установлена с возможностью скольжения в закрепленной гильзе 74. Таким образом, уровень фильтрата 32 остается фиксированным относительно фильтрующей ячейки 71, так как он или поднимается, или снижается. Варианты, показанные на фиг. 3-5, могут сочетаться с другими вариантами, показанными на фиг 1 и 2.

В реакторе, показанном на фиг. 6, выпускной патрубок 84 фильтрующей ячейки 83 имеет направленную вверх петлю 85 для обеспечения заполнения фильтрующей ячейки 83 жидкостью. В реакторе 91, показанном на фиг. 7, трубка 97 сообщает газовое пространство в реакторе с фильтратом. Выпускной патрубок 94 проходит к днищу фильтрующей ячейки 93, при этом имеется необязательное соединение 96 между выпускным патрубком 94 и пространством реактора. Это соединение 96 должно предотвращать любой сифонный эффект и обеспечить удаление любого газа, оставшегося в фильтрате. Затем фильтрующая ячейка 93 снова заполняется фильтратом.

Во всех представленных вариантах геометрия реактора, сообщающих средств (например, трубки 27) и участка фильтрации может изменяться в размерах для оптимизации флуктуаций давления путем развития резонансно-подобных эффектов.

Далее изобретение иллюстрируется следующими примерами, проведенными в лабораторном масштабе.

Приме 1. Труба из нержавеющей стали диаметром 4,8 см и высотой приблизительно 2 м была заполнена жидким углеводородом и измельченным в тонкий порошок катализатором. Труба работала в качестве суспензионной колонны за счет барботирования газа через суспензию. Фильтрующая ячейка была расположена в верхней части реактора. Фильтрующая ячейка была изготовлена в виде спеченного из нержавеющей стали марки Sika металлического цилиндра Типа R 20, производимого фирмой Pressmetall Krebsoge GmbH. Фильтрующая ячейка имела наружный диаметр 2, 5 см, высоту 25 см и средний размер пор 20 мкм. В этом эксперименте реактор был заполнен суспензией, содержащей жидкий поли -α- олефин и приблизительно 10% по весу измельченного в тонкий порошок кобальта на носителе из окиси алюминия в качестве катализатора. Размер частиц составлял от 30 до 150 μm. Катализатор поддерживался в суспендированном состоянии посредством барботируемого через жидкость газа. Газ был смесью H2, CO и N2 различного состава и подавался с поверхностной скоростью 4 см/с. Температура реактора была 230oC и давление составляло 30 бар (3•109Ра). Уровень фильтрата внутри суспензии устанавливали примерно на половине пути до клапана.

Жидкость, образовавшаяся за счет реакции Фишера-Тропша, отводилась через фильтрующую ячейку. Кроме того, жидкий поли α- олефин подавался в реактор и также отводился через фильтрующую ячейку. Отвод жидкости варьировался от 302 до 2,5 г/ч в зависимости от скорости образования жидкого продукта и скорости подачи жидкого углеводорода. Эксперимент длился приблизительно 400 ч, и общее количество жидкости, отведенной через фильтрующую ячейку, составило 30 л. В процессе эксперимента уровень жидкости в реакторе был постоянным и в жидкости не наблюдалось никаких цветов, указывающих на присутствие в ней твердых частиц.

Пример 2. Стеклянную трубу диаметром 22 см и высотой 2,5 м наполняли жидким углеводородом (Mansanto heat traster fluid MCS 2313) и тонким порошком окиси алюминия (средний диаметр частиц приблизительно 73 μm). Содержание окиси алюминия составляло приблизительно 15% по весу). Труба работала как суспензионная барботируемая колонна (SBC) за счет барботирования газа через суспензию.

Фильтрующий элемент без соединительной трубы между газовым объемом над суспендированной фазой и газовым объемом над продуктовой фазой был размещен в верхней части SBC. Фильтрующий элемент был изготовлен в виде спеченного из нержавеющей стали марки Sika fil10 металлического цилиндра, производимого фирмой Sintermetall werk krebsoge GmbH. Спеченный цилиндр имел наружный диаметр 2,5 см, высоту 20 см и средний размер пор 10 μm. В этом эксперименте уровень суспензии устанавливался у верха спеченного цилиндра. Измеренная амплитуда давления в SBC составляла 6m бар, падение давления через спеченную металлическую стенку составляло приблизительно 3-4 m бар (300-400 Ра). Температура в суспензии составляла 20oC, давление составляло 1 бар (105 Ра) и скорость газа приблизительно 6 см/с.

В начале эксперимента поток фильтрата через спеченный металлический цилиндр составлял около 1000 мл в минуту. После 4 ч поток снизился до нуля из-за засорения спеченной металлической стенки со стороны суспензии. При проведении подобного эксперимента в аппарате, в котором газовые объемы сообщены посредством отрезка трубы, действующего как соединительная трубка, первоначальная скорость потока поддерживалась, по существу, на том же самом уровне в течение всего эксперимента.

Реферат

Реактор для проведения непрерывной многофазной каталитической реакции, например конверсии сигнала в высшие, углеводородные топлива. Газообразные реагенты вводятся через газонепроницаемую пластину в суспензию, которая включает продукт и тонкоизмельченный катализатор. Жидкий продукт отделяется от остатков суспензии посредством фильтрующей ячейки, включающей фильтрующий элемент. Через фильтрующий элемент устанавливается перепад давления посредством устройства постоянного уровня внутри фильтрующей ячейки, который поддерживает уровень фильтрата внутри фильтрующей ячейки ниже уровня суспензии. Суспензия поддерживается в состоянии непрерывного перемешивания за счет введения газообразных компонентов, например пузырьков пара. Флуктуации перепада давления через фильтрующий элемент предотвращают засорение фильтрующего элемента, и газовые пространства над фильтратом и суспензией сообщены. Реактор обеспечивает эффективное отделение частиц катализатора при непрерывном проведении многофазной каталитической реакции. 20 з.п.ф-лы, 7 ил.

Комментарии