Устройство для накопления предназначенных для подачи на цилиндр печатной машины декелей и способ подачи декелей на цилиндр печатной машины - RU2283770C2

Код документа: RU2283770C2

Чертежи

Описание

Настоящее изобретение относится к устройству для накопления предназначенных для подачи на цилиндр печатной машины декелей и способу подачи декелей на цилиндр печатной машины согласно ограничительной части пункта 1 или 66.

Из заявки на патент Германии DE 4342359 С1 известен накопитель для автоматической смены печатных форм, причем накопитель вмещает несколько подаваемых на формный цилиндр печатных форм, причем для каждой подготовленной в накопителе печатной формы предусмотрено переключаемое удерживающее устройство, причем все приготовленные в накопителе печатные формы вставлены в накопитель вертикально в каскадном расположении и своей передней кромкой установлены на переключаемое удерживающее устройство. После включения удерживающего устройства оно сбрасывает удерживаемую им печатную форму передней кромкой на искривленную поверхность транспортировки, причем поверхность транспортировки позволяет им скользить в сторону пары транспортирующих роликов, причем транспортирующие ролики после захвата печатной формы транспортируют ее к формному цилиндру. Описанное в DE 4342359 С1 устройство имеет тот недостаток, что из-за его вертикально ориентированного накопителя это устройство загораживает доступ к печатному аппарату и тем самым значительно затрудняет проводимые на печатном аппарате работы по техническому обслуживанию и чистке. Каскадное расположение печатных форм приводит к тому, что для печатной формы, установленной на максимально высоко расположенном удерживающем устройстве, путь скольжения до транспортирующих роликов вдоль поверхности транспортировки оказывается очень длинным и этот путь печатные формы должны проходить после включения удерживающего устройства только под действием силы тяжести. Вызываемому поверхностью транспортировки искривлению гибкой печатной формы противодействует обусловленный эластичностью печатной формы восстанавливающий момент, который увеличивает трение между печатной формой и поверхностью транспортировки, причем трение, естественно, в качестве потребляющего энергию сопротивления, со своей стороны, препятствует скользящему движению печатной формы по длинной поверхности транспортировки, так что существует опасность, что печатная форма вследствие израсходования ее энергии движения или вследствие защемления застрянет в накопителе и тем самым ее передняя кромка не достигнет транспортирующих роликов и по этой причине также нет полной уверенности в том, что печатная форма будет надежно доставлена на формный цилиндр.

Из заявки на патент Германии DE 4327013 С1 известна кассета с печатными формами для накопителя, причем кассета вмещает несколько печатных форм и печатные формы с помощью извлекающего устройства могут быть извлечены из кассеты, причем предусмотрены дистанционные элементы в качестве вспомогательного приспособления для извлечения печатных форм, распределяющие их веером в отсеке извлечения, причем в первую очередь на формный цилиндр подается самая верхняя печатная форма из стопки печатных форм с отогнутыми на ее заднем конце крепежными бортиками (для закрепления на цилиндре). Недостаток кассеты заключается в том, что содержащиеся в накопителе печатные формы располагаются на некотором расстоянии одна от другой благодаря веерообразным дистанционным элементам только в ее отсеке извлечения. Следовательно, хранение подаваемых на цилиндр печатных форм в накопительных позициях с зазором одна от другой происходит так, что полностью не исключены поверхности касания между ними, в результате чего, в частности, при извлечении печатных форм из накопителя существует опасность повреждения их поверхности. Недостаток кассеты заключается также в том, что возможна подача на цилиндр только самой верхней печатной формы из имеющихся в накопителе печатных форм.

Из заявки на патент Германии DE 4239895 А1 известно подающее устройство для автоматической заправки гибких печатных форм, причем печатная форма, расположенная в самом низу более или менее наклоненной по отношению к горизонтали стопки, может подаваться с помощью разъединяющих и подводящих роликов, ухватывающих печатную форму за ее передний край, на формный цилиндр, на сопряженный с формным цилиндром печатный цилиндр, на промежуточный цилиндр или на передающий барабан листогибочной машины, причем, по меньшей мере, формный цилиндр, печатный цилиндр и промежуточный цилиндр снабжены каждый захватной системой для захвата неотогнутого края подаваемой печатной формы. Разъединяющие и подводящие ролики этого подающего устройства позволяют транспортировать из накопителя только печатные формы без отогнутого крепежного бортика на их заднем конце. При разъединении печатных форм также существует опасность повреждения их поверхности.

Из заявки на патент Германии DE 3940795 А1 известны способ и устройство для автоматической подачи печатной формы на формный цилиндр и снятия ее с формного цилиндра ротационной печатной машины. Способ автоматической подачи печатной формы на формный цилиндр ротационной печатной машины, в котором формный цилиндр, среди прочего, имеет средства для зажима и натяжения печатной формы, предусматривает, что печатная форма устанавливается в накопительную камеру подводящего, соответственно отводящего устройства для печатной формы, формный цилиндр поворачивается в положение приема печатной формы и печатная форма с помощью ряда транспортирующих роликов подается в зажимное устройство формного цилиндра.

Способ автоматического снятия печатной формы с формного цилиндра ротационной печатной машины, в котором формный цилиндр, среди прочего, имеет средства для ослабления зажима и снятия печатной формы, отличается тем, что формный цилиндр поворачивается вперед в положение снятия печатной формы, что зажимной клапан открывается для захвата конца печатной формы, что формный цилиндр поворачивается назад, что зажимной клапан открывается для захвата начала печатной формы и что печатная форма с помощью ряда транспортирующих роликов подводится в накопительную камеру подводящего, соответственно отводящего устройства для печатной формы. Устройство для осуществления названных способов имеет, по меньшей мере, один транспортирующий ролик, выполненный в виде приводного ролика, и один транспортирующий ролик, выполненный виде прижимного ролика, причем прижимной ролик устанавливается в пару к приводному ролику. Дополнительно могут быть предусмотрены различные исполнительные механизмы, прижимной валик, установленный с возможностью поворота, для прижимания печатной формы к формному цилиндру, а также выбрасывающие пальцы, причем выбрасывающие пальцы могут иметь острия, расположенные с возможностью поворота их в сторону периферии формного цилиндра. Накопительная камера подводящего, соответственно отводящего устройства для печатной формы может быть также установлена с возможностью ее поворота вокруг шарнира.

В заявке на патент Германии DE 3940796 А1 описывается устройство для автоматической смены печатной формы на формном цилиндре ротационной печатной машины, причем формный цилиндр, среди прочего, имеет средства для зажима и натяжения печатной формы, причем устройство для смены печатной формы имеет две накопительные камеры, так что снятая с формного цилиндра печатная форма может быть направлена с помощью транспортирующих роликов в одну накопительную камеру, в то время как хранящаяся в другой накопительной камере печатная форма с помощью транспортирующих роликов подается в зажимное устройство формного цилиндра.

В заявке на Европейский патент ЕР 1084839 А1 описывается устройство для фиксации и транспортировки печатной формы. При этом названное устройство имеет приспособления для поступательного перемещения, транспортирующие печатную форму, предназначенную для монтажа на формном цилиндре, соответственно для демонтажа с формного цилиндра. В то время как устройство поворачивается вокруг оси вращения из своего положения покоя в рабочее положение для смены печатной формы, крюк поворачивается только под действием собственного веса в полость, в которой закреплена печатная форма, и, удерживая печатную форму за ее задний отогнутый конец, предохраняет ее от непредусмотренного выпадения из этой полости.

Из заявки на Европейский патент ЕР 0214549 В1 известно устройство для автоматической подачи печатной формы на формный цилиндр печатной машины или для снятия печатной формы с формного цилиндра, причем подлежащая подаче на формный цилиндр печатная форма направляется боковыми позиционирующими элементами к формному цилиндру, все время оставаясь в заданной позиции, и подача печатной формы происходит в основном из горизонтальной накопительной позиции.

Из заявки на Европейский патент ЕР 0100779 А1 известно устройство для автоматической замены печатных форм, причем в накопительном устройстве подвешено на расположенном ниже формного цилиндра крепежном стержне несколько подлежащих монтажу печатных форм, которые на упомянутом крепежном стержне поднимаются к формному цилиндру.

Из международной заявки WO 93/04863 А1 известно устройство для автоматической смены печатных форм, причем в накопителе хранится несколько печатных форм и смена печатной формы на формном цилиндре происходит только в наклонном положении накопителя.

Из патента США US DE 4178848 известно устройство для автоматической подачи печатных форм на формный цилиндр, причем печатные формы с неотогнутыми концами хранятся в стопке, наклоненной в направлении подачи, и последовательно направляются на формный цилиндр по расположенному перед стопкой ленточному транспортеру, приводимому в движение роликами, причем находящаяся в самом нижнем положении печатная форма извлекается отсосом из стопки за свой передний конец. Это очень длинное устройство не пригодно для печатных форм с отогнутыми концами.

Кроме того, при извлечении уложенных непосредственно одна на другую печатных форм существует опасность повреждения их поверхности.

В основу изобретения положена задача создать устройство для накопления предназначенных для подачи на цилиндр печатной машины декелей и способ подачи декелей на цилиндр печатной машины.

Эта задача решается согласно изобретению с помощью признаков пункта 1 или 66 формулы изобретения.

Достигаемое благодаря изобретению преимущество заключается в том, что изобретение обеспечивает возможность быстро и надежно заменить на печатной машине одновременно или, по меньшей мере, в очень быстрой последовательности несколько декелей на цилиндре. При приведении в действие удерживающего элемента декель падает из вертикально верхней накопительной позиции в ниже расположенную накопительную позицию, из которой он может быть оттранспортирован к цилиндру. Вследствие приведения в действие удерживающего элемента сохраняемый в накопителе декель переходит в свободном падении из вертикально верхней накопительной позиции в ниже расположенную накопительную позицию. Удерживающий элемент приводится в действие предпочтительно с помощью управляемого привода и таким образом может включаться автоматически. Сохраняемый в накопителе декель, накопительная позиция которого подлежит замене, остается в течение всего процесса замены в накопителе, причем эта замена инициируется управляемым машинным элементом накопителя.

Декель, накопительная позиция которого подлежит замене, не подвергается опасности повреждения его поверхности при замене. Устройство пригодно также для декелей, в частности, гибких и эластичных в их продольном направлении, с отогнутыми на их концах крепежными бортиками. Кроме того, устройство выполнено с предельно малой конструктивной высотой, так что оно не препятствует требуемой доступности к печатному аппарату.

Ниже изобретение подробнее поясняется на примерах его осуществления со ссылкой на прилагаемые чертежи.

На чертежах показано:

Фиг.1 - перспективное изображение декеля;

Фиг.2 - упрощенное изображение удерживающего устройства для расположенного на цилиндре декеля (в разрезе);

Фиг.3 - подводимые тангенциально к цилиндру декели, на которые при их монтаже действует радиальная сила;

Фиг.4 - предварительно упругонапряженные декели при их монтаже на цилиндре;

Фиг.5-4-цилиндровая печатная машина с накопителями печатных форм;

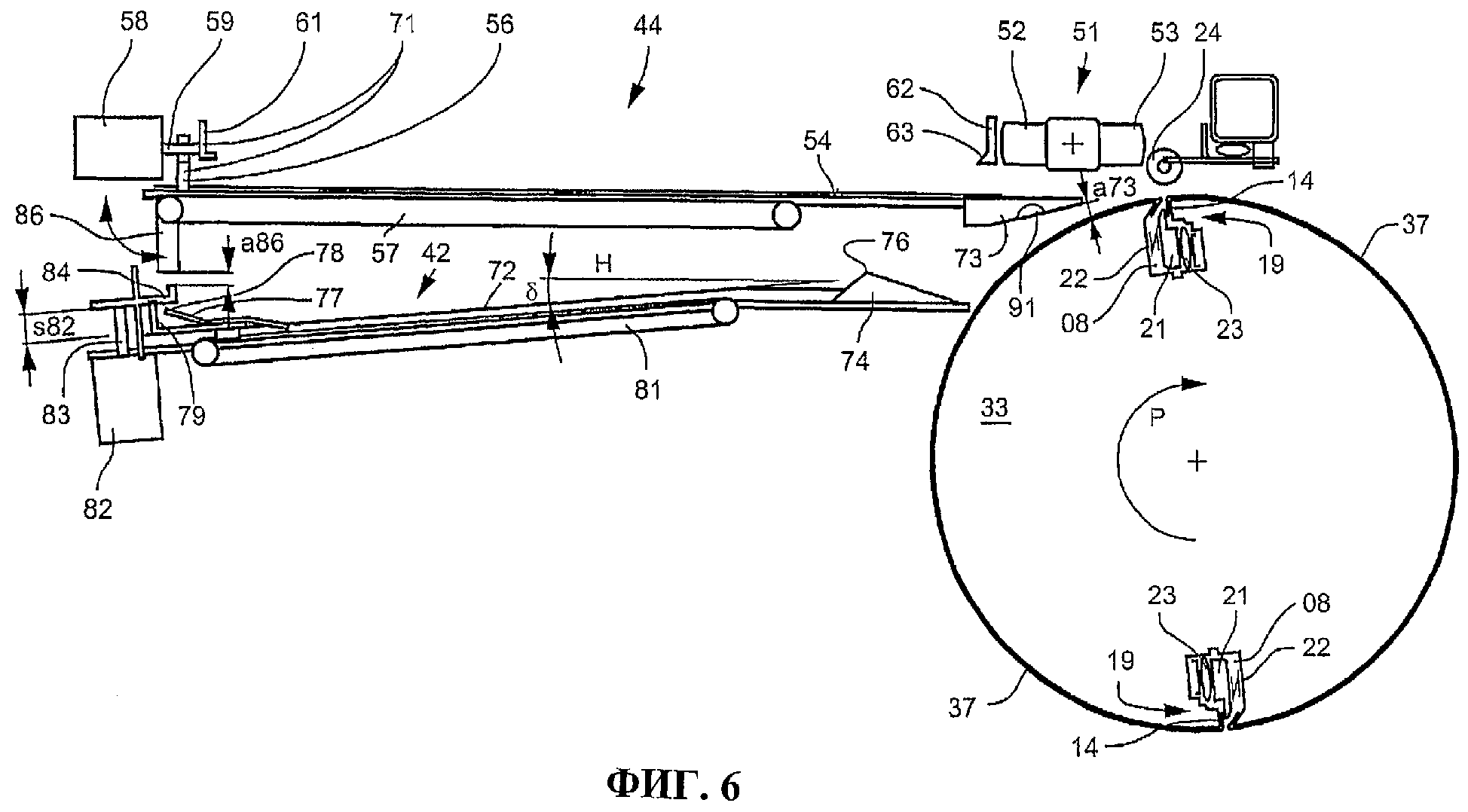

Фиг.6 - устройство для замены декеля на формном цилиндре печатной машины;

Фиг.7 - детальный вид направляющих планок для бокового крепления второй печатной формы в шахте;

Фиг.8 - печатные формы в шахте, расположенные одна рядом с другой в аксиальном направлении формного цилиндра;

Фиг.9 - подвеска направляющей планки, подвижно расположенной в шахте;

Фиг.10-12 - другой пример выполнения нижней шахты;

Фиг.13-35 - стадии процесса замены печатных форм на формном цилиндре;

Фиг.36 - еще один пример выполнения печатной машины с накопителем печатных форм.

Декель 01 (Фиг.1), выполненный, например, в виде пластинчатой печатной формы 01 или в виде несущей офсетное полотно пластины (несущей пластины), имеет в основном прямоугольную поверхность с длиной L и шириной В, причем длина L может иметь, например, размеры от 400 до 1300 мм, а ширина В - размеры от 280 до 1500 мм. Предпочтительные размеры для длины L составляют, например, от 360 до 600 мм и для ширины В, например, от 250 до 430 мм. Поверхность имеет опорную сторону, обозначаемую ниже в тексте как поверхность 02 прилегания, которой декель 01 в смонтированном состоянии прилегает к боковой поверхности 07 цилиндра 06 (Фиг.2). Задняя сторона поверхности 02 прилегания является рабочей поверхностью, которая в том случае, когда декель 01 выполнен в виде печатной формы 01, снабжена или, по меньшей мере, может быть снабжена изображением на печатной форме. Декель имеет два противолежащих конца 03; 04, предпочтительно каждый с отогнутым крепежным бортиком 13; 14, причем концы 03; 04 ограничивают поверхность 02 прилегания. Крепежные бортики 13; 14 проходят предпочтительно по всей ширине В декеля 01 или, по меньшей мере, по части его ширины. Поверхность 02 прилегания декеля 01, по меньшей мере, вдоль длины L является гибкой и при расположении декеля 01 на боковой поверхности 07 цилиндра 06 принимает его кривизну (Фиг.2). Когда печатная форма 01 расположена на боковой поверхности 07, длина L поверхности 02 прилегания проходит тем самым в направлении охвата цилиндра 06, в то время как ширина В поверхности 02 прилегания простирается в аксиальном направлении цилиндра 06.

Как показано на Фиг.2, крепежные бортики 13; 14 декеля 01 закрепляются с помощью удерживающего устройства, причем удерживающее устройство расположено в канале 08, а канал 08, как правило, проходит в аксиальном направлении цилиндра 06. Конец 03 декеля 01, совпадающий с направлением Р вращения цилиндра 06 в процессе производства, обозначается ниже в тексте как передний конец 03, а противолежащий ему конец 04 - как задний конец 04 декеля 01. По меньшей мере, концы 03; 04 декеля 01 с отогнутыми на них крепежными бортиками 13; 14 состоят из жесткого, например металлического, материала, например из алюминиевого сплава. Обычно толщина D материала декеля 01 (Фиг.1) или толщина D материала, по меньшей мере, крепежных бортиков 13; 14 составляет несколько десятых миллиметра, например от 0,2 до 0,4 мм, предпочтительно 0,3 мм. Таким образом, декель 01 состоит в общем или, по меньшей мере, на своих концах 03; 04 из формоустойчивого материала, так что концы 03; 04 в результате их изгибания против специфического для данного материала сопротивления сохраняют остаточную деформацию.

По меньшей мере, на одном конце 03; 04 декеля 01 (Фиг.1), предпочтительно, однако, на обоих концах 03; 04, вдоль кромки 11; 12 изгиба выполнено по одному отогнутому крепежному бортику 13; 14, причем крепежные бортики 13; 14 могут быть введены в узкое щелевое отверстие 09 канала 08 цилиндра 06 (Фиг.2) и в нем закрепляться с помощью удерживающего устройства, например защемляющего устройства. Например, у еще несмонтированного декеля 01, имеющего длину L не выгнутой, плоской поверхности 02 прилегания, на его конце 03 отогнут у кромки 11 изгиба крепежный бортик 13 с углом α1 раствора, соответственно на его конце 04 у кромки 12 отогнут крепежный бортик 14 с углом β1 раствора (Фиг.1), причем углы α1; β1, как правило, составляют от 30° до 140°. Если угол α1 принадлежит переднему концу 03 декеля 01, он предпочтительно выполняется острым, в частности, равным 45°. Угол β1 у заднего конца 04 декеля 01 часто выполняется предпочтительно большим 80° или в виде тупого угла, в частности он равен от 85° до 135°. Отогнутый крепежный бортик 13 на переднем конце 03 имеет длину l13, например, в пределах от 4 мм до 30 мм, в частности от 4 мм до 15 мм. Отогнутый крепежный бортик 14 на заднем конце 04 имеет длину l14, составляющую, например, от 4 мм до 30 мм, в частности от 8 мм до 12 мм, причем предпочтителен более короткий размер, чтобы гарантировать по возможности простое извлечение крепежных бортиков 13; 14 из отверстия 09 канала 08.

На Фиг.2 показан в упрощенном изображении в разрезе цилиндр 06 с боковой поверхностью 07 и каналом 08, имеющим к боковой поверхности 07 узкое щелевое отверстие 09 с шириной щели S, причем ширина щели S составляет менее 5 мм и предпочтительно лежит в пределах от 1 мм до 3 мм. Отверстие 09 имеет переднюю кромку 16 и заднюю кромку 17 относительно направления Р вращения цилиндра 06 во время производственного процесса (ниже в тексте = рабочее направление Р). Между стенкой 18, идущей от передней кромки 16 в направлении к каналу 08, и воображаемой касательной Т09, проведенной к боковой поверхности 07 цилиндра 06 на отверстии 09, образован острый угол α2 раствора, составляющий от 30° до 50°, предпочтительно 45°. Таким образом, отогнутый крепежный бортик 13 на переднем конце 03 декеля 01 может быть навешан на эту переднюю кромку 16 отверстия 09, предпочтительно, с геометрическим замыканием, так как угол α1 раствора на переднем конце 03 декеля 01 выполнен предпочтительно соответствующим углу α2. Аналогичным образом может быть охарактеризована ситуация у заднего конца 04 декеля 01. Между стенкой 19, идущей от задней кромки 17 в направлении к каналу 08, и воображаемой касательной Т09, проведенной к боковой поверхности 07 цилиндра 06 на отверстии 09, образован острый угол β2 раствора, лежащий в пределах от 80° до 95°, предпочтительно равный 90°, или же в пределах от 120° до 150°, предпочтительно равный 135°. Таким образом, отогнутый крепежный бортик 14 на заднем конце 04 декеля 01 может быть навешан на эту заднюю кромку 17 отверстия 09, предпочтительно, с геометрическим замыканием, так как угол β1 на заднем конце 04 декеля 01 выполнен, по меньшей мере, приблизительно соответствующим углу β2.

В канале 08 расположены, например, по меньшей мере, одно, выполненное предпочтительно с возможностью поворота, удерживающее средство 21 и предпочтительно предварительно напряженный упругий элемент 22, причем упругий элемент 22 прижимает удерживающее средство 21, например, к отогнутому крепежному бортику 14 на заднем конце 04, навешенному в отверстии 09 на его заднюю кромку 17, благодаря чему крепежный бортик 14 у заднего конца 04 удерживается на стенке 19, идущей от задней кромки 17 в направлении к каналу 08. Для ослабления оказываемого удерживающим средством 21 давления в канале 08 предусмотрено установочное средство 23, предпочтительно пневматически управляемое установочное средство 23, которое при приведении его в действие поворачивает удерживающее средство 21 против силы упругого элемента 22. Следовательно, описанное в виде примера удерживающее устройство состоит в основном из удерживающего средства 21, упругого элемента 22 и установочного средства 23.

Описанный в виде примера цилиндр 06 предпочтительно выполнен так, что на его боковой поверхности 07 могут быть расположены несколько предпочтительно однородных декелей 01. Если цилиндр 06 выполнен в виде формного цилиндра, он может быть обложен в его аксиальном направлении пластинчатыми печатными формами 01, расположенными одна рядом с другой, в количестве до шести штук. Также предпочтительно предусмотрено, что на цилиндре 06 в направлении его охвата может быть расположен более чем один декель 01. Так, в цилиндре 06 под его боковой поверхностью 07 могут быть предусмотрены, например, два канала 08, проходящие в аксиальном направлении к цилиндру 06, с аксиальными относительно цилиндра 06 отверстиями 09 для крепления декелей 01, причем, если на цилиндре 06 вдоль его охвата последовательно должны быть расположены два декеля 01, то отверстия 09 вдоль охвата цилиндра 06 располагаются со смещением относительно друг друга, равным, например, 180°. При такой обкладке цилиндра 06 двумя декелями 01, последовательно расположенными вдоль его охвата, передний конец 03 одного декеля 01 закреплен в одном канале 08, в то время как задний конец 04 того же декеля 01 закреплен в другом канале 08. То же самое справедливо и для декеля 01 или для остальных расположенных на этом цилиндре 06 декелей 01. Если в аксиальном направлении цилиндра 06 располагаются несколько декелей 01 один рядом с другим, то их можно расположить также со смещением относительно друг друга. Со смещением могут располагаться как, например, отдельные декели 01, так и группы декелей 01, причем величина смещения составляет, например, половину длины L декеля 01 относительно друг друга, что, однако, предполагает, что в цилиндре 06 выполнены другие каналы 08 со своими отверстиями 09 или, по меньшей мере, с элементами отверстий, которые расположены вдоль охвата цилиндра 06 со смещением, например, на 90° относительно вышеуказанных каналов 08 и отверстий 09.

Ниже описывается в виде примера способ монтажа гибкого декеля 01 на цилиндр 06 печатной машины, причем на цилиндре 06 вдоль его охвата последовательно один за другим расположены два декеля 01 и причем каждый декель 01 имеет передний конец 03 и задний конец 04 относительно рабочего направления Р вращения цилиндра 06 (Фиг.3). На переднем конце 03 декеля 01 выполнен крепежный бортик 13, причем этот крепежный бортик 13 отогнут к растянутой длине L декеля 01 с углом α1 раствора, равным максимально 90°, предпочтительно 45°. В цилиндре 06 предусмотрены, по меньшей мере, одно предпочтительно щелевое отверстие 09 с первой, относительно рабочего направления Р вращения цилиндра 06, кромкой 16 и второй кромкой 17, причем кромки 16; 17 в аксиальном направлении цилиндра 06 проходят предпочтительно параллельно друг другу. Передний конец 03 декеля 01 с помощью действующего на задний конец 04 декеля 01 толкающего усилия подводится к цилиндру 06 предпочтительно тангенциально в его рабочем направлении Р вращения, пока крепежный бортик 13 на переднем конце 03 не встанет позади второй кромки 17 отверстия 09 к цилиндру 06, так что выполненный на переднем конце 03 крепежный бортик 13 при вращении цилиндра 06 в рабочем направлении Р вследствие действующей на передний конец 03 направленной к цилиндру радиальной силы FR входит в отверстие 09 и зацепляется на первой кромке 16. В случае, если декель 01 со своим выполненным на переднем конце 03 крепежным бортиком 13 встанет на боковую поверхность 07 цилиндра 06, опираясь на нее, радиальной силой FR может быть, например, действующая на боковую поверхность 07 цилиндра 06 сила FG тяжести декеля 01.

В дополнение к использованию силы тяжести декеля 01 или в качестве альтернативы передний конец 03 может быть подвергнут предварительному упругому напряжению (Фиг.4), так что выполненный на переднем конце 03 крепежный бортик 13 в результате направленного на цилиндр 06 восстанавливающего момента MR спружинивает в отверстие 09, как только отверстие 09 цилиндра 06 и линия 27 касания крепежного бортика 13 с боковой поверхностью 07 цилиндра 06 вследствие относительного движения между декелем 01 и цилиндром 06 расположатся непосредственно друг против друга, причем относительное движение происходит вследствие вращения цилиндра 06 в рабочем направлении Р.

Восстанавливающий момент MR возникает в результате того, что декель 01 изготовлен из упруго деформируемого материала и тем самым имманентно обладает эластично пружинящим свойством, причем это свойство используется постольку, поскольку передний конец 03 декеля 01 при подведении к цилиндру 06 проводится, например, через проходящую предпочтительно аксиально относительно цилиндра 06, расположенную на некотором расстоянии от цилиндра 06 кромку 26 опорного элемента 24 и на ней изгибается так, что на переднем конце 03 декеля 01 усиливается изгибающее напряжение с направленной к цилиндру 06 упругой силой (изображение декеля 01 на Фиг.4 штриховой линией). По меньшей мере, до тех пор, пока проводимый через кромку 26 опорного элемента 24 передний конец 03 декеля 01 не встанет на боковой поверхности 07 цилиндра 06, декель 01 со своим задним концом 04 подводится из фиксированного относительно цилиндра 06 направления в пространстве. Таким образом, декель 01 в процессе монтажа стабилизирован линией 27 касания своего выполненного на переднем конце 03 крепежного бортика 13 с боковой поверхностью 07 цилиндра 06, а также опорным элементом 24, на кромку 26 которого он опирается, и фиксатором 28 положения его заднего конца 04. Опорный элемент 24 может быть выполнен, например, в виде элемента 24 качения, в частности в виде валика 24 или одного или нескольких роликов 24, которые расположены рядом друг с другом в аксиальном направлении относительно цилиндра 06 и которые в своей функции опорного элемента 24 устанавливаются вместе с цилиндром 06. Опорный элемент 24 предпочтительно устанавливается близко к цилиндру 06.

Подвод переднего конца 03 декеля 01 к цилиндру 06 может также производиться и так, что этот конец 03 после его касания с боковой поверхностью 07 цилиндра 06 поворачивает в сторону от боковой поверхности 07 цилиндра 06 под острым углом Y с воображаемой второй касательной Т29, имеющей точку 29 касания на боковой поверхности 07 цилиндра 06 (изображение декеля 01 на Фиг.4 сплошной линией). Усилие проводимого таким образом изгибания переднего конца 03 декеля 01 должно быть, однако, рассчитано так, чтобы выполненный на нем крепежный бортик 13 надежно прилегал к боковой поверхности 07 цилиндра 06. Чтобы обеспечить надежное прилегание крепежного бортика 13 к боковой поверхности 07 цилиндра 06 опорный элемент 24 может быть установлен близко к декелю 01, благодаря чему декель 01 своим передним концом 03 удерживается вблизи боковой поверхности 07 цилиндра 06.

Во время относительного движения между цилиндром 06 и декелем 01, предпочтительно во время вращения цилиндра 06 в его рабочем направлении Р, впрочем хорошо также и во время подходящего движения декеля 01, например в направлении, противоположном рабочему направлению Р вращения цилиндра 06, крепежный бортик 13 на переднем конце 03 декеля 01 зацепляется за первую кромку 16 отверстия 09. При этом установленный в рабочее положение вблизи цилиндра 06 элемент 24 качения может поддержать монтаж декеля 01 на цилиндр 06, наматывая декель 01 на цилиндр 06. На заднем конце 04 декеля 01 выполнен крепежный бортик 14, причем этот крепежный бортик 14 в ходе наматывания декеля 01 на цилиндр 06 прижимается элементом 24 качения в отверстие 09 цилиндра 06.

Устройство для осуществления вышеназванного способа поясняется только на примере рулонной офсетной печатной машины, например, с вертикальным печатным аппаратом типа "резина-к-резине" в 4-цилиндровом исполнении, например, с горизонтальной проводкой запечатываемого материала 46, предпочтительно бумажного полотна 46 (Фиг.5). В этом примере в печатном аппарате предусмотрена первая расположенная под бумажным полотном 46 пара перекатывающихся друг по другу цилиндров 31; 32, состоящая из формного цилиндра 31 и офсетного (с резиновым полотном) цилиндра 32, и вторая расположенная над бумажным полотном 46 пара перекатывающихся друг по другу цилиндров 33; 34, состоящая из формного цилиндра 33 и офсетного (с резиновым полотном) цилиндра 34, причем бумажное полотно 46 проводится между обоими установленными в рабочее положение офсетными цилиндрами 32; 34. В печатной машине предусмотрено предпочтительно несколько, например пять или шесть, позиций печати для различных печатных красок. Для простоты изложения и без ограничения изобретения в нижеследующем тексте принимается, что конструкция и размеры, по меньшей мере, формных цилиндров 31; 33 одинаковы.

Формный цилиндр 31 обложен вдоль его охвата двумя печатными формами 36, а формный цилиндр 33 обложен или, по меньшей мере, может быть обложен таким же образом двумя печатными формами 37, причем печатные формы 36, 37 имеют, например, соответствующую половине охвата формного цилиндра 31; 33 длину L. Ширина В печатных форм 36; 37. среди прочего, зависит от того, сколько печатных форм 36; 37 необходимо расположить в аксиальном направлении соответствующего формного цилиндра 31; 33. Так, в аксиальном направлении соответствующего формного цилиндра 31; 33 может быть расположено рядом друг с другом, например, до шести печатных форм 36; 37. Формные цилиндры 31; 33 предпочтительно выполняются с двойной шириной и двойным охватом, в то время как расположенные на офсетном цилиндре 32; 34 печатные полотна обтягивают офсетные цилиндры 32; 34 во весь охват.

Как уже было показано на Фиг.1 и 2, печатные формы 36; 37 имеют на своих узких, относительно длины L, торцевых концах отогнутые крепежные бортики 13; 14, которыми печатные формы 36; 37 закрепляются на соответствующем формном цилиндре 31; 33, причем крепление печатных форм 36; 37 происходит благодаря тому, что крепежные бортики 13; 14 вводятся в щелевые отверстия 09, проделанные в боковой поверхности формных цилиндров 31; 33 и проходящие в аксиальном направлении к формному цилиндру 31; 33, и удерживаются в них, при необходимости, расположенным в формном цилиндре 31; 33, предпочтительно в канале 08, удерживающим устройством. На переднем конце 03 каждой печатной формы 36; 37 угол α1 раствора между отогнутым крепежным бортиком 13 и растянутой длиной L печатной формы 36; 37 составляет предпочтительно 45°. На заднем конце 04 каждой печатной формы 36; 37 угол β1 раствора между отогнутым крепежным бортиком 14 и растянутой длиной L печатной формы 36; 37 составляет предпочтительно 90°. Ширина S выполненных в формных цилиндрах 31; 33 щелевых отверстий 09 составляет предпочтительно от 1 до 5 мм, в частности 3 мм.

Для смены одной или нескольких расположенных на формных цилиндрах 31; 33 печатных форм 36; 37 предусмотрен, например, для формного цилиндра 31 первый расположенный под бумажным полотном 46 накопитель 38 для печатных форм, а для формного цилиндра 33 предусмотрен второй расположенный над бумажным полотном 46 накопитель 39 для печатных форм, причем каждый накопитель 38; 39 имеет одно приемное устройство 41; 42, например шахту 41; 42, для приема, по меньшей мере, одной подлежащей снятию с соответствующего формного цилиндра 31; 33 использованной печатной формы 36; 37 и одно приемное устройство 43; 44, например шахту 43; 44, для приема подлежащей монтажу на соответствующий формный цилиндр 31; 33 новой печатной формы 36; 37, причем предпочтительно каждое приемное устройство 41; 42; 43; 44 имеет предпочтительно несколько накопительных позиций соответственно для подлежащих снятию с формного цилиндра 31; 33 использованных печатных форм 36; 37 и для подлежащих монтажу на формный цилиндр 31; 33 новых печатных форм 36; 37. Когда предусмотренный для соответствующего формного цилиндра 31; 33 накопитель 38; 39, например, в результате поворотного движения подводится к соответствующему формному цилиндру 31; 33 для смены печатной формы 36; 37, то, например, первый формный цилиндр 31 и второй формный цилиндр 33 отводятся каждый от соответствующего находящегося в активной связи с ним офсетного цилиндра 32; 34. Альтернативно или в дополнение к отведенным формным цилиндрам 31; 33 могут быть отведены от бумажного полотна 46 также и офсетные цилиндры 32; 34. Тем самым при смене одной или нескольких печатных форм 36; 37 происходит расцепление соответствующего формного цилиндра 31; 33 с бумажным полотном 46, в то время как другая пара цилиндров 32; 34 в печатном аппарате может продолжать работать.

Предусмотренные в накопителях 38; 39 шахты 41; 43, соответственно 42; 44 для приема, по меньшей мере, одной использованной или, соответственно, одной новой печатной формы 36; 37, по меньшей мере, в основном расположены предпочтительно параллельно друг другу, т.е. они имеют слоевое исполнение и находятся преимущественно одна над другой. При этом шахты 41; 43, соответственно 42; 44 могут отделяться одна от другой, например, перегородкой 47 в соответствующем накопителе 38; 39 (Фиг.5). Каждая шахта 41; 43, соответственно 42; 44 имеет, по меньшей мере, две накопительные позиции для сохраняемых в них печатных форм 36; 37. Чтобы обеспечить хороший доступ к шахтам 41; 43, соответственно 42; 44 также и при движущемся бумажном полотне 46 с целью, например, изъятия отработавшей печатной формы 36; 37 из шахт 41; 42 или закладки новой печатной формы 36; 37 в шахты 43; 44, указанные шахты 41; 43, соответственно 42; 44 выполнены доступными предпочтительно с противоположной от формного цилиндра 33 стороны или с той стороны накопителей 38; 39, которая проходит параллельно направлению движения бумажного полотна 46. Накопители 38; 39 для печатных форм простираются предпочтительно в длину рабочей части формных цилиндров 31; 33 или же, по меньшей мере, в ширину В печатной формы 36; 37 и обеспечивают в своих шахтах 41; 43, соответственно 42; 44 прием печатной формы 36; 37 предпочтительно полностью, т.е. во всю ее длину L. Шахты 41; 43, соответственно 42; 44 находятся, например, в кожухе, причем кожух имеет отверстие о38; о39, и это отверстие о38; о39 ориентировано параллельно рабочей части соответствующего формного цилиндра 31; 33. Через соответствующее отверстие о38; о39 печатная форма 36; 37 может быть подана на формный цилиндр 31; 33 или же после съема с формного цилиндра 31; 33 введена в шахту 41; 43. С этой целью отверстия о38; о39 накопителей 38; 39 подводятся к формным цилиндрам 31; 33 на заметно меньшее расстояние а38; а39 до отверстия 09 в формных цилиндрах 31; 33, чем длина L печатных форм 36; 37. Эти расстояния а38; а39 составляют преимущественно от 2% до максимально 50% длины L печатных форм 36; 37, в частности предпочтительны короткие расстояния а38; а39 до 10% длины L. По меньше мере, расположенный над бумажным полотном 46 накопитель 39 для печатных форм целесообразно выполнить подвижным, чтобы этот накопитель 39 можно было, например, перемещать или поворачивать из находящейся предпочтительно выше печатного аппарата позиции покоя к формному цилиндру 33 в рабочую позицию. Подвижное расположение накопителей 38; 39 обеспечивает лучшую доступность к печатному аппарату, например, для проведения требуемых на нем работ, например работ по уходу. В рабочей позиции шахты 41; 43, соответственно 42; 44 накопителей 38; 39 для печатных форм, по меньшей мере, накопительные позиции печатных форм 36; 37 ориентированы предпочтительно горизонтально или с незначительным наклоном, предпочтительно менее 15°, к горизонтали Н, причем отверстия о38; о39 накопителей 38; 39 обращены к одному из отверстий 09 в том же формном цилиндре 31; 33, с которым взаимодействует соответствующий накопитель 38; 39.

Подвижно расположенный накопитель 38; 39 для печатных форм может быть зафиксирован в его рабочей позиции перед формным цилиндром 31; 33 на его расстоянии а38; а39 и в его ориентации относительно формного цилиндра 31; 33 с помощью арретира 48 (Фиг.5). Арретир 48 представляет собой, например, конусный палец, который, например, неподвижно закреплен относительно формного цилиндра 31; 33 и входит в отверстие в кожухе накопителя 38; 39 и центрирует поворачиваемый к формному цилиндру 31; 33 накопитель 38; 39 с его отверстиями о38; о39 относительно рабочей части формного цилиндра 31; 33. Перед обменом печатной формой 36; 37 между формным цилиндром 31; 33 и накопителем 38; 39 целесообразно установить формный цилиндр 31; 33 в предварительно определенную с точки зрения боковой приводки позицию и обнулить его, например, относительно боковой приводки. Альтернативно к установке формного цилиндра 31; 33, можно установить в предварительно определенную позицию относительно формного цилиндра 31; 33 сбоку от него также и накопитель 38; 39, чтобы обмен печатной формой 36; 37 между накопителем 38; 39 и формным цилиндром 31; 33 мог происходить целенаправленно и без бокового смещения.

Целесообразно расположить вблизи формного цилиндра 33, перед направляемым на формный цилиндр 33 отверстием накопителя 39 для печатных форм, шарнирно закрепленный, предпочтительно поворотный направляющий металлический щиток 49 (Фиг.5), с помощью которого вынутый из отверстия 09 в формном цилиндре 33 задний конец 04 печатной формы 37 целенаправленно переводится к шахте 42 для укладывания в ней печатной формы 37, снятой с формного цилиндра 33. В частности, направляющий металлический щиток 49 позволяет блокировать для снимаемой с формного цилиндра 33 печатной формы 37 ошибочный доступ к шахте 44, в которой приготовлена или, по меньшей мере, может быть приготовлена для монтажа новая печатная форма 37. Целесообразной может быть установка направляющего металлического щитка 49 также и на расположенном под бумажным полотном 46 и взаимодействующем с формным цилиндром 31 накопителе 38 (на Фиг.5 не показан из-за соображений наглядности).

Еще одним примером выполнения печатной машины с накопителями для печатных форм является комбинация с печатной машиной, например многокрасочной офсетной машиной, печатные аппараты которой предпочтительно арочного построения или компактного восьмиярусного построения (т.е. печатной машиной низкой высоты с восемью позициями печати, как показано, например, на Фиг.36), расположены, по меньшей мере, в одной станине 97 друг на друге на фундаменте 96. Запечатываемый материал 46, предпочтительно бумажное полотно 46, подается на печатную машину и направляется вертикально через печатные аппараты. На Фиг.36 в виде примера изображены четыре печатных аппарата, расположенные последовательно один за другим в направлении транспортировки бумажного полотна 46 и имеющие на левой и правой стороне от бумажного полотна 46 соответственно по одному передаточному цилиндру 32; 34 и одному формному цилиндру 31; 33, причем передаточные цилиндры 32; 34, противостоящие друг другу в печатном аппарате у бумажного полотна 46, перекатываются один по другому. Бумажное полотно 46 подводится, например, с помощью расположенного перед первым печатным аппаратом первого бумагонаправляющего валика 92 к первому печатному аппарату и отводится от четвертого печатного аппарата с помощью расположенного после четвертого печатного аппарата второго бумагонаправляющего валика 93. Каждому формному цилиндру 31; 33 придан, по меньшей мере, один красочный аппарат 94, детали которого здесь не рассматриваются. Каждому формному цилиндру 31; 33 придано по одному накопителю 38; 39 для печатных форм, имеющему предпочтительно две шахты 41; 42; 43; 44. Как и в рассмотренном выше в связи с Фиг.5 примере выполнения, так и в настоящем примере каждый накопитель 38; 39, по меньшей мере, его накопительная позиция для подлежащей закладке в накопитель печатной формы 36; 37 ориентирована в рабочем положении, как правило, в основном горизонтально или лишь с незначительным наклоном (менее 15°) к формному цилиндру 31; 33. В рабочем положении накопителя 38; 39 между шахтами 41; 42; 43; 44 и формным цилиндром 31; 33 может происходить обмен, по меньшей мере, одной печатной формой 36; 37, т.е. либо с формного цилиндра 31; 33 снимается и вводится в шахту 41; 42 одна уже не нужная больше для выполнения типографского заказа печатная форма 36; 37, либо из шахты 43; 44 извлекается и монтируется на формный цилиндр 31; 33 требуемая для выполнения типографского заказа новая печатная форма 36; 37. Конструктивные признаки накопителей 38; 39 для печатных форм в этом примере выполнения могут соответствовать конструктивным признакам, описанным в примере выполнения в связи с Фиг.5. Целесообразно контролировать процесс обмена печатных форм с помощью датчиков. Равным образом можно управлять накопителями 38; 39 для печатных форм в комбинации с формными цилиндрами 31; 33 таким образом, чтобы предпочтительно с одного обслуживающего печатную машину пульта управления избирательно подавался сигнал на смену печатных форм. Так как накопители 38; 39 для печатных форм во время работы печатной машины могут быть подготовлены для смены печатных форм, то требующее остановки печатной машины подготовительно-заключительное время на полную смену всех печатных форм 36; 37 на всех печатных аппаратах, установленных в данной машине, сокращается до исключительно короткого промежутка времени, например до менее чем двух минут, предпочтительно до менее, чем девяноста секунд. В зависимости от конструкции печатных аппаратов в описанной печатной машине одновременно могут находиться в работе, например, девяносто шесть печатных форм 36; 37. Такая быстрая смена печатных форм даже при большем числе печатных форм 36; 37 повышает экономичность печатной машины благодаря исключительно короткому времени простоя.

Другие детали способа и устройства для осуществления способа поясняются только в качестве примера со ссылкой на Фиг.6-35. При этом на Фиг.6 показан формный цилиндр 33 с двумя смещенными по охвату на 180° каналами 08 и двумя расположенными друг за другом вдоль охвата печатными формами 37, причем отогнутый под прямым углом крепежный бортик 14 на заднем относительно рабочего направления Р вращения формного цилиндра 33 конце 04 каждой печатной формы 37 удерживается на стенке 19 с помощью удерживающего средства 21, расположенного в канале 08 и подпружиненного пружинным элементом 22, причем стенка 19 простирается от задней кромки 17 открывающего канал 08 отверстия 09 в сторону канала 08, причем прижимающее действие удерживающего средства 21 может быть ослаблено путем активирования пневматического установочного средства 23, противодействующего пружинному элементу 22. К стенке 18, простирающейся от передней кромки 16 того же отверстия 09 в сторону канала 08, с геометрическим замыканием прилегает крепежный бортик 13, отогнутый под острым углом на переднем конце 03 другой расположенной вдоль охвата формного цилиндра 33 печатной формы 37. Детали крепления печатных форм показаны на Фиг.2.

На Фиг.6, кроме того, показан устанавливаемый у формного цилиндра 33 и управляемый пневматически прижимной элемент 24 в виде прижимного валика 24 или прижимного ролика 24.

Также вблизи формного цилиндра 33 предусмотрено установленное параллельно его аксиальному направлению поворотное устройство 51 ориентации с двумя диаметрально противоположными, действующими сбоку на печатную форму 37 упорами 52; 53 наподобие крыльев, причем одним из своих упоров 52; 53 устройство 51 ориентации временно фиксирует в отношении боковой приводки предназначенную для монтажа печатную форму 37 во время ее подвода к формному цилиндру 33. Упоры 52; 53 выполнены, например, в виде боковой направляющей пластины и расположены, например, на поворотной траверсе, например, трубе прямоугольного сечения. Упоры 52; 53 различаются своей позицией относительно аксиального направления формного цилиндра 33, так что, например, для печатной формы 37 простой ширины используется упор 52, а для печатной формы 37 панорамного формата используется упор 51. Упоры 52; 53 допускают их юстировку в аксиальном направлении формного цилиндра 33 в отношении необходимой ширины печатной формы 37.

На Фиг.6 видны также другие детали накопителя 39 для печатных форм. Показанный на Фиг.6-35 пример выполнения исходит из варианта накопителя 39, в котором верхняя шахта 44, предназначенная для приведения монтируемой на формный цилиндр 33 печатной формы 37 в состояние готовности, приводится в действие в виде самостоятельного унифицированного узла независимо от нижней шахты 42, предназначенной для приема снимаемой с формного цилиндра 33 печатной формы 37. Обе шахты 42; 44 могут функционировать как отдельно и независимо друг от друга используемые и тем самым как независимо друг от друга работоспособные унифицированные узлы. Это применение представляет интерес в том случае, если, например, должна быть автоматизирована только загрузка формного цилиндра 33 новыми печатными формами 36, а снятие использованных печатных форм 37 выполняется обслуживающим машину работником. Каждая из двух шахт 42; 44 оснащена всеми требуемыми для накопления и транспортировки печатных форм 37 устройствами и имеет предпочтительно очень компактную конструкцию. В частности, несмотря на то, что они способны вмещать, по меньшей мере, по две печатные формы 37, их конструктивная высота незначительна. Конструктивная высота составляет, например, менее 150 мм, предпочтительно менее 100 мм.

В приведенном на Фиг.6-35 примере выполнения шахта 44 расположена горизонтально и ориентирована тангенциально к формному цилиндру. Благодаря этому действующая на печатную форму 37 сила FG тяжести наилучшим образом используется для поддержки ниже описываемых функций. В шахте 44 находится подложка 54, на которую устанавливается или укладывается монтируемая на формный цилиндр 33 первая печатная форма 37 с ее отогнутыми крепежными бортиками 13; 14. Уложенная на подложку 54 печатная форма 37 располагается на ней, например, во всю ее растянутую длину L. Подложка 54 предпочтительно выполнена не сплошной, но в виде параллельных планок 54 или направляющих ползунков 54. В шахте 44 крепежный бортик 14 у заднего конца 04 первой печатной формы 37 прилегает на противоположной от формного цилиндра 33 стороне к предпочтительно вертикальному упору 56, причем этот упор 56 может перемещаться транспортировочным устройством 57 линейно и параллельно подложке 54 в направлении отверстия о39 накопителя 39 для печатных форм, чтобы транспортировать эту первую печатную форму 37 в режиме поступательного движения и предпочтительно без деформаций, по меньшей мере, до тех пор из шахты 44, пока крепежный бортик 13 у переднего конца 03 этой первой печатной формы 37 не войдет в щелевое отверстие 09 формного цилиндра 33. Тем самым упор 56 в шахте 44 образует для первой печатной формы 37 позицию прилегания и одновременно выполняет функцию толкателя 56. Поскольку эта первая печатная форма 37 имеет на крепежном бортике 14 у ее заднего конца 04, по меньшей мере, одно приводочное отверстие, этот упор 56 может быть выполнен предпочтительно, например, в виде приводочного штифта 56, стоящего отвесно к подложке 54 и соединенного с транспортировочным устройством 57, так что с приложением первой печатной формы 37 к упору 56 для нее происходит предварительная приводка относительно ее боковой приводки. Транспортировочное устройство 57 выполнено, например, в виде ременного привода 57 или линейного привода 57, предпочтительно в виде пневматического линейного привода 57, в частности в виде линейного привода 57 двойного действия без поршневого штока.

В шахте 44 находится держатель 58, в частности держатель 58 печатных форм, по меньшей мере, для второй предназначенной для монтажа на формный цилиндр 33 печатной формы 37. Как показано на Фиг.13, вторая печатная форма 37 удерживается держателем 58 выше подложки 54, т.е. на некотором расстоянии а54 над подложкой 54, благодаря тому, что держатель 58 печатных форм имеет на противоположной от формного цилиндра 33 стороне перемещаемый параллельно подложке 54 поршень 59 или толкатель 59, на конце которого расположен удерживающий элемент 61, например L-образный уголок 61, причем вторая печатная форма 37 зажимается выше подложки 54 между уголком 61 выдвижного толкателя 59 и расположенным в зоне отверстия о39 накопителя 39 другим удерживающим элементом 62, например жестко установленным упором 62. При этом расстояние а54 имеет значение, которое предпочтительно лежит в интервале между двукратной и четырехкратной длиной l14 крепежного бортика 14 у заднего конца 04 второй печатной формы 37. Зажимание второй печатной формы 37 происходит благодаря тому, что расстояние 62 в свету устанавливается меньшим в сравнении с растянутой длиной L второй печатной формы 37. Упор 62 в зоне отверстия о39 накопителя 39 для печатных форм предпочтительно имеет скос 63, на который может опираться крепежный бортик 13 у переднего конца 03 второй печатной формы 37, причем скос 63 упора 62 и L-образный уголок 61, на который опирается крепежный бортик 14 у заднего конца 04 второй печатной формы 37, обращены друг к другу. Так как вторая печатная форма 37 выполнена, в частности, вдоль ее длины L гибкой, то в состоянии ее зажатости между уголком 61 и упором 62 она выгибается. Толкатель 59 держателя 58 печатных форм предпочтительно имеет возможность линейно перемещаться параллельно подложке 54 и имеет предпочтительно два устойчивых рабочих положения, а именно одно устойчивое рабочее положение в его вдвинутом состоянии, при котором вторая печатная форма 37 высвобождается, и второе устойчивое рабочее положение в его выдвинутом состоянии, при котором вторая печатная форма 37 зажимается. В одном варианте для держателя 58 печатных форм расположение подвижного толкателя 59 и неподвижного упора 62 изменено на обратное, так что толкатель 59 находится в зоне отверстия о39 накопителя 39, а упор 62 - на противоположной от формного цилиндра 33 стороне. Альтернативно к описанной линейной подвижности уголок 61 или упор 62 может быть расположен с возможностью его поворота вокруг оси качаний, ориентированной параллельно к ширине В печатной формы 37. Зажатая между уголком 61 и упором 62 печатная форма 37 находится в ее верхней, или первой, накопительной позиции, в то время как уложенная на подложку 54 печатная форма 37 в этом положении занимает нижнюю, или вторую, накопительную позицию, причем печатная форма 37 во второй накопительной позиции перед ее перемещением к формному цилиндру 33 проходит стадию промежуточного хранения. По управляющему сигналу, предпочтительно дистанционно посылаемому, например, с обслуживающего печатную машину пульта управления печатная форма 37 в шахте 44 переходит с ее верхней, первой накопительной, позиции в ее нижнюю, вторую накопительную позицию. Печатные формы 37, хранимые в первой накопительной позиции и во второй накопительной позиции, расположены на некотором расстоянии одна от другой, например, на расстоянии а54 вдоль ее длины L, так что они не касаются одна другой и, следовательно, не могут повредить друг друга.

Еще один пример выполнения держателя 58 печатных форм, который позволяет иметь особенно малую конструктивную высоту для шахты 44, предусматривает, что вторая печатная форма 37 удерживается, по меньшей мере, одним удерживающим элементом 64 в верхней накопительной позиции выше подложки 54, лежащей в аксиальном направлении формного цилиндра 33 в одной единственной плоскости, причем удерживающий элемент 64 выполнен, например, в виде направляющего ползунка 64, предпочтительно в виде двух проходящих параллельно друг другу направляющих ползунков 64 (Фиг.7-9), причем направляющие ползунки 64 удерживают вторую находящуюся в шахте 44 печатную форму 37 обеими своими продольными сторонами вдоль, по меньшем мере, части их длины L в верхней накопительной позиции. Выполнение держателя 58 печатных форм с направляющими ползунками 64 предполагает, что крепежные бортики 13; 14 на концах 03; 04 второй печатной формы 37 не простираются на всю ширину В печатной формы 37, так как не доходят до продольных сторон печатной формы 37. Продольные стороны печатной формы 37 образуют тем самым в зоне поверхности 02 прилегания печатной формы 37 выступ относительно крепежных бортиков 13; 14. Этот выступ необходим, чтобы можно было проводить печатную форму 37 в направляющих ползунках 64. Удерживающий элемент 64, в частности каждый направляющий ползунок 64, состоит, например, из U-образной, охватывающей с некоторым зазором каждую из продольных сторон печатной формы 37 скобы, в которую вторая печатная форма 37 может быть вставлена с противоположной от формного цилиндра 33 стороны. Таким образом, вторая печатная форма 37 удерживается направляющими ползунками 54 предпочтительно в узких пределах ее стороны, причем крепежное устройство действует, в частности, как вертикальная опора и тем самым как дополнительная подпорка против действующей на печатную форму 37 силы FG тяжести. Направляющие ползунки 64 изготовлены преимущественно из сохраняющего свою форму материала, такого как металл или пластмасса.

Чтобы укладывать поддерживаемую направляющими ползунками 64 вторую печатную форму 37 на подложку 54, по меньшей мере, один из направляющих ползунков 64 выполнен подвижным в направлении ширины В второй печатной формы 37. Однако предпочтительно выполнить оба направляющих ползунка 64 подвижными во взаимно противоположных направлениях вдоль ширины В второй печатной формы 37, это позволит им, по меньшей мере, кратковременно удаляться один от другого и увеличивать расстояние между собой таким образом, что они уже не будут вертикально поддерживать продольные стороны печатной формы 37, в результате чего вторая печатная форма 37 под действием силы FG тяжести провалится между направляющими ползунками 64 и упадет на подложку 54. В случае, если удерживающий элемент 64 в первом рабочем режиме удерживает вторую печатную форму 37, например, электрическими или магнитными силами в верхней накопительной позиции, то по команде (предпочтительно дистанционно подаваемой с пульта управления) удерживающий элемент 64 переводится из своего первого рабочего режима во второй рабочий режим, причем во втором режиме удерживающий элемент 64 и печатная форма 37 расцепляются друг от друга и печатная форма 37 при освобождении от удерживающего элемента 64 в шахте в результате свободного падения и, следовательно, только под действием силы FG тяжести падает в расположенную предпочтительно вертикально непосредственно под ней накопительную позицию. Вторая печатная форма 37 удерживается в шахте 44 как в нижней, так и в верхней накопительной позиции с наклоном менее 15°, предпочтительно горизонтально. Направляющие планки 64, выполненные как опора для второй печатной формы 37, предпочтительно имеют в их продольном протяжении только этот незначительный наклон или же расположены горизонтально.

Освобождение второй печатной формы 37 из действующих на нее сбоку направляющих ползунков 64 предпочтительно поддерживается упором 67, стоящим отвесно к поверхности 02 прилегания второй печатной формы 37 и предпочтительно жестко расположенным в шахте 44, причем на обеих продольных сторонах второй печатной формы 37 предусмотрено предпочтительно по одному такому упору 67, так что во время движения удерживающих вторую печатную форму 37 направляющих ползунков 64, совершаемого во взаимно противоположных направлениях вдоль ширины В второй печатной формы 37, эта печатная форма 37 благодаря расположенным по обе стороны от нее упорам 67 остается, сохраняя устойчивое положение, в плоскости, образованной поверхностью 02 прилегания печатной формы 37. Упоры 67 снимают печатную форму 37 с удаляющихся друг от друга направляющих ползунков 64 при ее соударении с упорами 67, причем одновременно в результате движения направляющих ползунков 64 печатная форма 37 лишается вертикальной поддержки. Отделение второй печатной формы 37 производится предпочтительно с помощью, например, входящего в состав печатной машины привода 69, управляемого дистанционно с пульта управления, причем привод 69 действует на направляющие ползунки 64 и перемещает их вдоль установочного пути s68.

Поскольку на формном цилиндре 33 в его аксиальном направлении необходимо расположить рядом друг с другом несколько печатных форм 37 и в шахте 44 расположено рядом друг с другом в аксиальном направлении формного цилиндра 33 несколько печатных форм 37, то направляющие ползунки 64, воздействующие на соседние вторые печатные формы 37, целесообразно расположить в накопителе 39 для печатных форм над подложкой 54 в двух различных плоскостях, т.е. со взаимным смещением по вертикали, причем плоскости, следующие друг за другом в аксиальном направлении формного цилиндра 33, расположены предпочтительно с чередующимся смещением одна относительно другой. Смещенное расположение плоскостей, образующих первую накопительную позицию печатных форм 37, позволяет поддерживать по возможности минимальным расстояние а67 между печатными формами 37, расположенными рядом друг с другом в аксиальном направлении формного цилиндра 33, т.е. между соседними печатными формами 37. Расстояние а67 в его численном значении предпочтительно соответствует расстоянию между соседними печатными формами 37, расположенными на формном цилиндре 33 в его аксиальном направлении. Печатные формы 37, уложенные из расположенных рядом друг с другом в аксиальном направлении формного цилиндра 33 плоскостей, т.е. соответственно из первой накопительной позиции, на подложке 54 и тем самым перенесенные в их вторую накопительную позицию, могут направляться транспортировочным устройством 57 на формный цилиндр 33 либо по отдельности, либо одновременно вместе, причем для быстрой смены печатных форм 37 на формном цилиндре 33 второй способ предпочтительнее. Печатные формы 37, сохраняемые в аксиальном направлении формного цилиндра 33 в различных расположенных рядом друг с другом плоскостях, могут быть переведены одновременно или, по меньшей мере, в быстрой последовательности в их соответствующую вторую накопительную позицию. Печатные формы 37, одновременно поданные вместе на формный цилиндр 33, располагаются на формном цилиндре 33 в его аксиальном направлении рядом друг с другом.

В показанном на Фиг.8 примере четыре вторые печатные формы 37 расположены рядом друг с другом, каждая в своей первой накопительной позиции в аксиальном направлении формного цилиндра 33, причем каждая из этих печатных форм 37 удерживается их продольными сторонами в направляющей планке 64. Вертикальное смещение печатных форм 37 составляет при этом только несколько миллиметров, например от 4 до 6 мм, и приблизительно соответствует конструктивной высоте направляющих ползунков 64, предпочтительно их простой или двукратной высоте. Движение направляющих планок 64 вдоль ширины В второй печатной формы 37 происходит, например, благодаря линейному перемещению направляющих планок 64, однако оно может вызываться также качанием направляющих планок 64, причем направляющие планки 64 могут откидываться (качаться) вокруг оси качаний, причем ось качаний проходит параллельно той стороне печатной формы 37, которая поддерживается направляющими планками 64. Так, например, направляющая планка 64 может быть закреплена на, по меньшей мере, одном поворотном кронштейне 68, который способен поворачиваться, например, в плоскости, образованной поверхностью 02 прилегания второй печатной формы 37, что на Фиг.9 показано стрелкой, указывающей направление. Поворотный кронштейн 68, один конец которого соединен с направляющей планкой 64, а другой конец закреплен предпочтительно стационарно в шахте 44, может быть выполнен в виде пружинного элемента 68, действующего сбоку на направляющую планку 64, т.е., например, в виде листовой пружины 68, причем соединенная с поворотным кронштейном 68 направляющая планка 64 перемещается приводом 69, например управляемым приводом 69, в частности дистанционно управляемым магнитом 69, во второе рабочее положение, в котором она удерживает вторую печатную форму 37 или освобождается от этой второй печатной формы 37. Установочный путь s68, который проходит подвижная направляющая планка 64 вдоль ширины В второй печатной формы 37, составляет несколько миллиметров, например от 2 до 10 мм, предпочтительно около 4 мм. Целесообразно предусмотреть и в этом варианте выполнения упор 67, о который ударяется печатная форма 37 своей опирающейся на направляющую планку 64 стороной, в то время как направляющая планка 64 в результате перемещения лишает печатную форму 37 опоры. При этом две расположенные в аксиальном направлении формного цилиндра 33 соседние печатные формы 37 могут упираться в противоположные стороны одного и того же упора 67. Во время перехода из верхней накопительной позиции в нижнюю накопительную позицию печатная форма 37 может скользить одной из ее сторон вдоль упора 67 в направлении вертикально вниз, так что освобожденная из верхней накопительной позиции печатная форма 37 направленным движением попадает в нижнюю накопительную позицию. В этом случае для меняющей свою накопительную позицию печатной формы 37 упор 67 выполняет функцию боковой направляющей, которая предпочтительно доходит до подложки 54.

Сформулированный в общем виде способ накопления, по меньшей мере, двух снятых один за другим с одного и того же цилиндра 06; 31; 33 печатной машины декелей 01; 36; 37 предусматривает следующие стадии: а) ранее снятый с цилиндра 06; 31; 33 декель 01; 36; 37 перемещается из первой во вторую накопительную позицию, b) декель 01; 36; 37, снятый с цилиндра вслед за ранее снятым декелем 01; 36; 37, хранится в накопителе в первой накопительной позиции ранее снятого декеля 01; 36; 37, с) ранее снятый декель 01; 36; 37 в его второй накопительной позиции и снятый вслед ним декель 01; 36; 37 в первой накопительной позиции ранее снятого декеля 01; 36; 37 хранятся в накопителе на некотором ортогональном расстоянии вдоль их длины L, d) декели 01; 36; 37 хранятся в накопителе с взаимным перекрыванием, по меньшей мере, большей части их поверхности 02 прилегания, предпочтительно с перекрыванием, по меньшей мере, на 80% или с полным или почти полным перекрыванием их поверхности прилегания. При этом хранение ранее снятого декеля 01; 36; 37 и снятого вслед за ним декеля 01; 36; 37 может производиться вдоль их длины L вертикально или же горизонтально на некотором расстоянии друг от друга. Ранее снятый декель 01; 36; 37 предпочтительно переводится в его вторую накопительную позицию путем линейного перемещения, в частности путем линейного перемещения, непосредственно или опосредованно соединяющего обе накопительные позиции, под прямым углом к его поверхности 02 прилегания или же путем перемещения его заднего конца 04, о чем подробнее будет сказано ниже.

Полезно закрепить, в частности, в шахте 44, например, на толкателе 56 для расположенной на подложке 54 первой печатной формы 37 или же на L-образном уголке 61 для второй печатной формы 37 устройство 71 считывания кода, которое считывает нанесенную предпочтительно на крепежном бортике 14 заднего конца 04 каждой печатной формы 37 кодировку, т.е. распознает признак для идентификации печатной формы, чтобы путем проводимого в блоке управления предпочтительно электронного согласования с предусмотренной для формного цилиндра 33 и заложенной в блок управления схемой размещения проверить, соответствуют ли помещенные в шахту 44 печатные формы 37 схеме для планируемого типографского процесса и размещены ли в шахте 44 печатные формы 37 в правильной последовательности для планируемого типографского процесса. Так, еще перед монтажом печатных форм 37 на формном цилиндре 33 может быть сгенерировано соответствующее сообщение, например, об ошибке, т.е. сообщение, предостерегающее обслуживающий персонал от проведения ошибочного монтажа, и, например, передано на обслуживающий данный печатный аппарат пульт управления и выведено на панель индикации на пульте или на печатном аппарате.

Кодировка может быть выполнена, предпочтительно в дополнение к машиночитаемому коду, например, в виде штрих-кода. Устройство 71 считывания кода расположено в шахте 44 предпочтительно на ее противоположном от формного цилиндра 33 конце, причем считывающее направление устройства 71 считывания кода может быть выбрано либо параллельным длине L печатной формы 37, либо предпочтительно параллельным ширине В печатной формы 37. В предпочтительном исполнении устройство 71 считывания кода расположено в шахте 44 или у шахты 44 предпочтительно с возможностью перемещения в линейной направляющей или же предусмотрено подвижное зеркало, которое установлено наклонно под углом 45° к ширине В печатной формы 37 и которое отклоняет сигнал считывания от нанесенной на печатную форму 37 кодировки к расположенному на одной стороне шахты 44 устройству 71 считывания кода, так что для считывания кодировки, нанесенной на хранимые в шахтах 44 печатные формы 37, требуется только одно единственное устройство 71 считывания кода. При применении только одного устройства 71 считывания кода это устройство 71 или зеркало может перемещаться либо параллельно ширине В печатной формы 37, т.е. в аксиальном направлении формного цилиндра 33, предпочтительно вдоль нескольких шахт 44 и/или вдоль сложенных в одной из шахт 44 печатных форм 37 вертикально в высоту, так что устройство 71 считывания кода или зеркало считывает кодировку с хранимых в различных накопительных позициях печатных форм 37. Либо устройство 71 считывания кода, либо, по меньшей мере, еще один датчик 91 может быть использован для того, чтобы следить и/или проверять, успешно ли выполнен запланированный процесс замены печатных форм. В этом случае ошибки, такие как, например, двойная обкладка или неправильная обкладка, т.е. монтаж печатной формы 37 на неподходящее место, могут быть предотвращены или же, по меньшей мере, на пульт управления, обслуживающий данную печатную машину, выданы сообщения еще до того, как возникнет более серьезный ущерб.

На Фиг.6 изображена еще одна шахта 42, которая служит для приема удаленных с формного цилиндра 33 печатных форм 37. Эта шахта 42 имеет, например, наклонную подложку 72, которая так же, как подложка 54 в шахте 44 для подготовки монтируемых на формный цилиндр 33 печатных форм 37, выполнена предпочтительно не цельноплоской, но в виде параллельных планок 72 или направляющих ползунков 72, причем наклон подложки 72 расширяет шахту 42 на противоположной от формного цилиндра 33 стороне, благодаря чему эта шахта 42 на противоположной от формного цилиндра 33 стороне становится более доступной для обслуживающего персонала, что облегчает извлечение из шахты 42 сложенных в ней печатных форм 37. Подложка 72 в шахте 42 наклонена, например, по отношению к горизонтали Н под углом δ, причем угол 5 наклона может быть в пределах, например, от 5 до 15°, предпочтительно он составляет около 7°. В показанном на Фиг.6 примере шахта 42 для приема удаленных с формного цилиндра 33 печатных форм 37 находится под шахтой 44 для подготовки монтируемых на формный цилиндр 33 печатных форм 37, что является хотя и предпочтительным, однако совсем не обязательным расположением. Шахты 42; 44 могут быть расположены также слоями в обратной последовательности или же расположены отдельно одна от другой.

Предпочтительное выполнение шахты 42 предусматривает, что в шахте 42 в аксиальном направлении формного цилиндра 33 могут храниться одна рядом с другой, по меньшей мере, две печатные формы 37. Это выполнение позволяет особенно быстро снимать печатные формы 37, в частности, когда на формном цилиндре 33 в его аксиальном направлении расположено, по меньшей мере, две печатные формы 37, потому что в этом случае с формного цилиндра 33 могут сниматься одновременно несколько печатных форм 37. Если на формном цилиндре 33 в его аксиальном направлении могут быть расположены, например, по меньшей мере, четыре печатные формы 37, то из соображений устойчивости выгодно располагать, например, две шахты 42 рядом друг с другом в аксиальном направлении формного цилиндра 33. В этом случае каждое определяемое шириной D печатной формы 37 место хранения в одной из этих шахт 42 выполняется таким образом, что в нем могут храниться, по меньшей мере, столько же печатных форм 3, сколько печатных форм 37 могут быть расположены на формном цилиндре 33 вдоль его охвата, причем печатные формы 37 хранятся в каждом месте хранения стопкой одна над другой. Можно предусмотреть, чтобы в каждой из шахт 42 хранилось до десяти, по меньшей мере до восьми печатных форм 37, в этом случае снятые с формного цилиндра 33 печатные формы 37 могут быть собраны в шахтах 42 и обслуживающему персоналу не придется обязательно освобождать шахты 42 после каждой смены печатных форм 37. Несмотря на количество расположенных рядом друг с другом шахт 42, места хранения также близко расположены друг от друга в аксиальном направлении формного цилиндра 33, как и печатные формы 37 на формном цилиндре 33.

На обращенной к формному цилиндру 33 стороне шахта 42 для приема удаленных с формного цилиндра 33 печатных форм 37, по меньшей мере, в рабочем режиме формного цилиндра 33 имеет расположенный на боковой поверхности 07 формного цилиндра 33 направляющий элемент 73, который выполнен, например, в виде направляющего щитка 73, клина 73 или элемента 73 качения, например ролика 73, и который предназначен для того, чтобы направлять в шахту 42 задний конец 04 печатных форм 37, подлежащих удалению с формного цилиндра 33. Расстояние а73 направляющего элемента 73 до боковой поверхности 07 формного цилиндра 33 предпочтительно составляет не больше длины l14 отогнутого крепежного бортика 14 на заднем конце 04 печатной формы 37, в частности значение этого расстояния находится в пределах от однократной до двукратной длины l14 крепежного бортика 14 (Фиг.6). Так как подлежащая удалению с формного цилиндра 33 печатная форма 37 касается направляющего элемента 73 той своей стороной, на которую нанесено изображение, ее контакт с установленным с возможностью вращения элементом 73 качения является более щадящим для ее поверхности, чем скольжение по плоскому клину 73. Этот аспект имеет значение особенно в том случае, когда печатная форма 37 должна применяться повторно и, следовательно, необходимо не допустить повреждения ее стороны с нанесенным на нее изображением в результате царапин или следов трения. На направляющем элементе 73 может быть установлен датчик 91, который либо путем контакта с печатной формой 37, подлежащей удалению с формного цилиндра 33, либо бесконтактно, например индуктивно, проверяет, действительно ли освободился крепежный бортик 14 на заднем конце 04 печатной формы 37, подлежащей удалению с формного цилиндра 33, после того как сработало удерживающее средство 21, расположенное в канале 08 формного цилиндра 33. О результате проверки датчик 91 посылает сигнал, например, на пульт управления, обслуживающий печатную машину. На основании этого выданного датчиком 91 сигнала принимается решение, может ли быть продолжен процесс отвода подлежащей снятию с формного цилиндра 33 печатной формы 37 или должны ли быть приняты меры по устранению нарушения. На направляющем элементе 73 в аксиальном направлении формного цилиндра 33 предусмотрено предпочтительно несколько датчиков 91, например четыре или шесть, а именно, по меньшей мере, по одному для каждой печатной формы 37, которые могут устанавливаться рядом друг с другом на формном цилиндре 33 в его аксиальном направлении.

В предпочтительном примере выполнения крепежный бортик 14 на заднем конце 04 подлежащей удалению с формного цилиндра 33 печатной формы 37, прежде чем он после прохождения направляющего элемента 73 достигнет подложки 72 в шахте 42, устанавливается на первой наклонной площадке 74, расположенной на некотором расстоянии от формного цилиндра 33, причем первая наклонная площадка 74 сначала поднимается в направлении к подложке 72 и по достижении наивысшей точки 76 снова падает в направлении к подложке 72. Первая наклонная площадка 74 предпочтительно жестко соединена с подложкой 72. При дальнейшем введении в шахту 42 печатной формы 37, подлежащей удалению с формного цилиндра 33, ее крепежный бортик 14 на заднем конце 04 встречается со второй наклонной площадкой 77, кромка которой после наивысшей точки 78, т.е. на противоположной от формного цилиндра 33 стороне, предпочтительно резко круто падает к подложке 72. В направлении, в котором печатная форма 37 вводится в шахту 42, на небольшом расстоянии а77 (Фиг.14) за наивысшей точкой 78 расположен жестко соединенный со второй наклонной площадкой 77 упор 79, на который наталкивается крепежный бортик 14 на заднем конце 04 печатной формы 37. Расстояние а77 имеет размер порядка нескольких миллиметров, предпочтительно меньше однократной длины l14, в частности меньше половинной длины l14 отогнутого крепежного бортика 14 на заднем конце 04 печатной формы 37. Когда крепежный бортик 14 на заднем конце 04 печатной формы 37 соударяется с упором 79, крепежный бортик 14, входя в промежуточную полость, образованную зазором а77, зацепляется за вторую наклонную площадку 77. Вторая наклонная площадка 77 и соединенный с ней упор 79 под действием транспортировочного устройства 81 способны перемещаться линейно и параллельно подложке 72, чтобы полностью переправить внутрь шахты 42 подлежащую удалению с формного цилиндра 33 печатную форму 37. Транспортировочное устройство 81, которое, в частности, вместе с крутой кромкой на второй наклонной площадке 77 образует для отогнутого крепежного бортика 14 на заднем конце 04 печатной формы 37 захватное приспособление, перемещающее печатную форму 37 в шахту 42, выполнено, например, в виде ременного привода 81 или в виде линейного привода 81, предпочтительно в виде пневматического линейного привода 81, в частности в виде линейного привода 81 двустороннего действия без поршневого штока. Как первая наклонная площадка 74, так и вторая наклонная площадка 77 выполнены, например, не в виде сплошных плоскостей, но состоят из нескольких параллельно расположенных, наподобие зубцов в гребне, направляющих ползунков. Вторая наклонная площадка 77 может быть образована, например, из одной или нескольких соответствующим образом изогнутых металлических полосок.

В шахте 42, на противоположной от формного цилиндра 33 стороне, расположен подъемник 82, в частности подъемник 82 для печатной формы, причем подъемник 82 для печатной формы имеет, например, способный перемещаться предпочтительно отвесно к подложке 72 поршень 83, на конце которого расположен, например, L-образный, в частности U-образный, подъемный рычаг 84, причем отогнутый крепежный бортик 14 на заднем конце 04 печатной формы 37 устанавливается на подъемный рычаг 84 или вставляется, охватывая его. Подъемник 82 для печатной формы имеет предпочтительно два устойчивых рабочих положения, а именно одно устойчивое рабочее положение с вдвинутым поршнем 83, в котором подъемный рычаг 84 находится ниже определяемого подложкой 72 уровня, и второе устойчивое рабочее положение с выдвинутым поршнем 83, в котором подъемный рычаг 84 приподнимает с подложки 72 удаленную с формного цилиндра 33 печатную форму 37. Подъемник 82 для печатной формы при этом выполняет больший ход s82, чем длина l14 отогнутого крепежного бортика 14 на заднем конце 04 печатной формы 37. Величина хода s82 предпочтительно имеет значение в пределах от однократной до двойной длины l14 крепежного бортика 14. Таким образом, подъемник 82 для печатной формы поднимает удаленную с формного цилиндра 33 печатную форму 37 из предварительной, первой накопительной, позиции в окончательную, вторую накопительную позицию.

Выше подъемника 82 для печатной формы, в частности выше его подъемного рычага 84, расположен предохранительный элемент 86, способный поворачиваться вокруг своей оси качений, проходящей в основном параллельно ширине В печатной формы 37, причем этот предохранительный элемент 86 выполнен в виде планкообразного клапана 86, нижняя кромка которого находится на расстоянии а86 от подъемного рычага 84, причем расстояние а86 выбрано предпочтительно меньшим, чем длина l14 отогнутого крепежного бортика 14 на заднем конце 04 печатной формы 37. На Фиг.6 стрелкой показано направление поворота предохранительного элемента 86. Предохранительный элемент 86 предохраняет приподнятую подъемником 82 печатную форму 37 против непредусмотренного проскальзывания в шахте 42 или против удаления из шахты 42. Так, прежде чем приподнятая печатная форма 37 может быть изъята из шахты 42, оператор должен сначала повернуть предохранительный элемент 86.

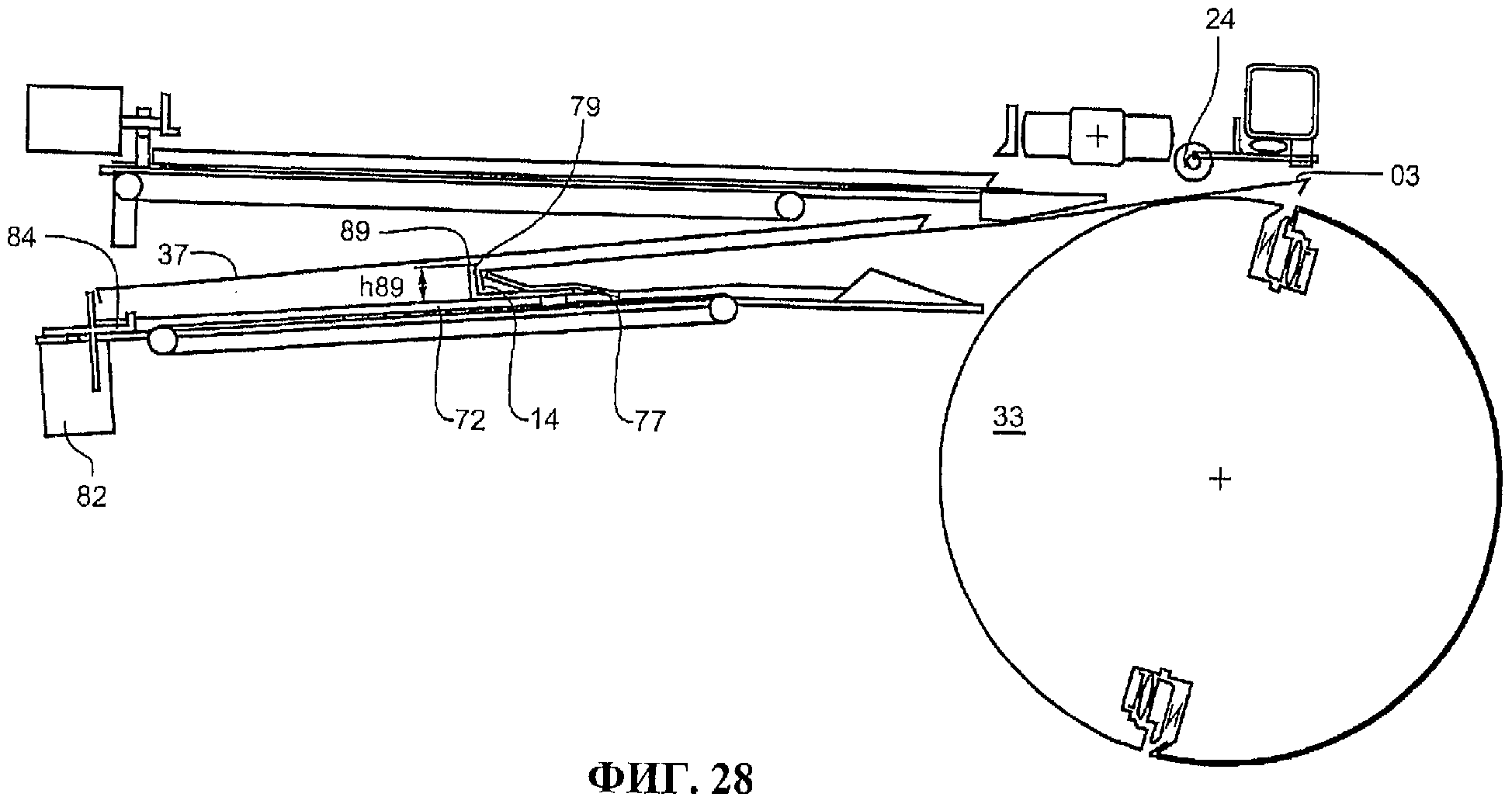

Еще один пример выполнения для расположенных в шахте 42 узлов представлен на Фиг.10-12. Этот пример предусматривает упор 79, жестко закрепленный предпочтительно в средней зоне подложки 72, причем подъемник 82 для печатной формы, соединенный с перемещаемым линейно вдоль подложки 72 транспортировочным приспособлением 81, поднимает отогнутый крепежный бортик 14 на заднем конце 04 подлежащей удалению с формного цилиндра 33 печатной формы 37 над упором 79 и протягивает печатную форму 37 за ее отогнутый крепежный бортик 14 предпочтительно в ее приподнятом подъемником 82 состоянии вплоть до противоположного от формного цилиндра 33 конца шахты 42. Транспортировочное приспособление 81 и подъемник 82 для печатной формы могут быть принудительно сцеплены таким образом, что подъемник 82 для печатной формы приподнимает отогнутый крепежный бортик 14 печатной формы 37 всякий раз, как только транспортировочное приспособление 81 выполняет движение в противоположном от формного цилиндра направлении. Кроме того, между упором 79 и обращенным к формному цилиндру 33 концом шахты 42 предусмотрен еще один подъемник 87 для печатной формы, который поднимает передний конец 03 удаленной с формного цилиндра 33 и введенной в шахту 42 печатной формы 37 настолько, что в шахту 42, между подложкой 72 и приподнятой печатной формой 37, может быть введена еще одна подлежащая удалению с формного цилиндра 33 печатная форма 37.

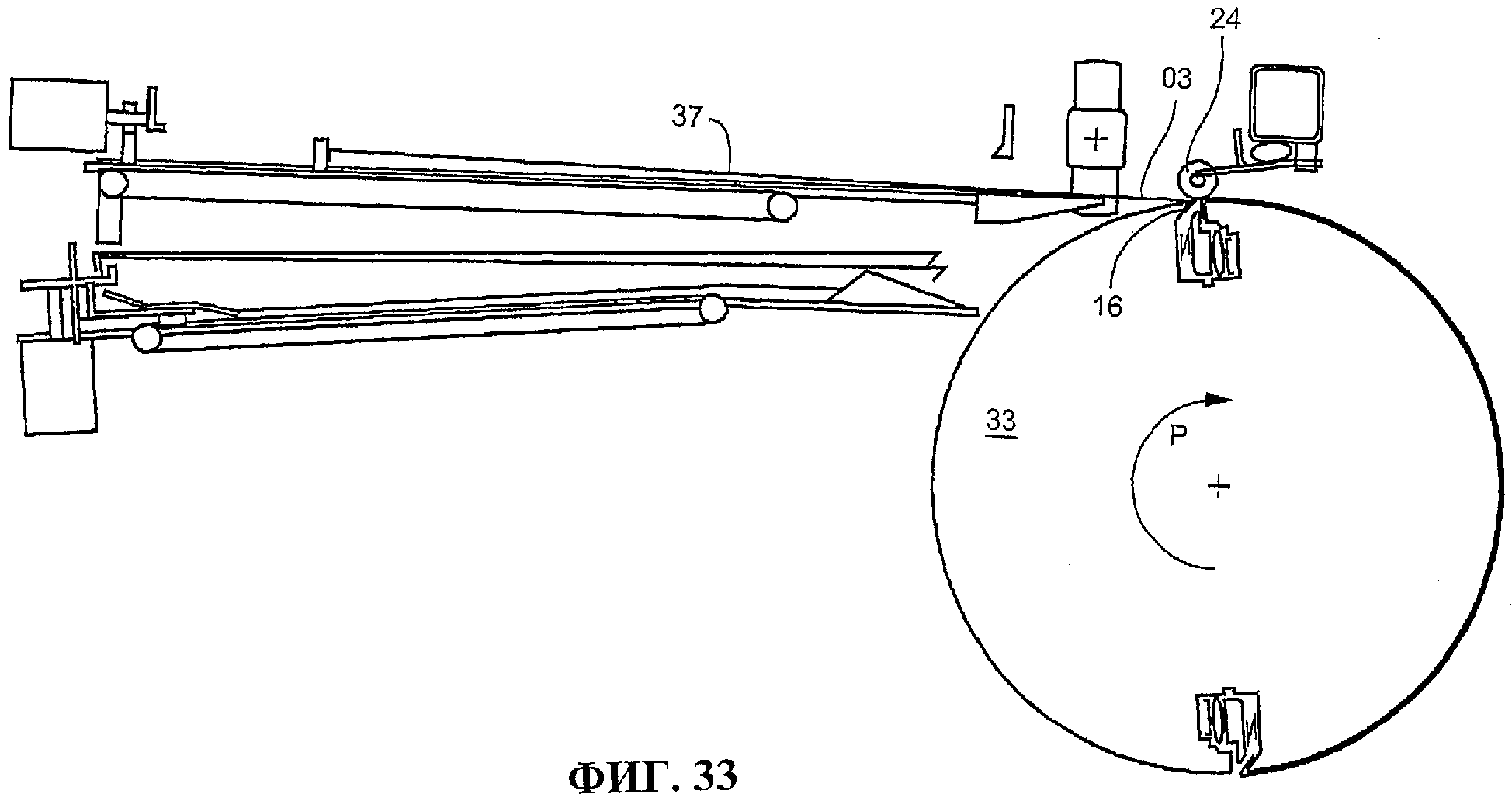

На Фиг.13-35 поясняются, в частности, способы смены печатных форм 37 на формном цилиндре 33. При этом необходимо исходить из того, что в верхней шахте 44 для подготовки новых печатных форм 37, подлежащих монтажу на формном цилиндре 33, расположены две печатные формы 37, что на формном цилиндре 33 вдоль его охвата уложены две печатные формы 37 и что нижняя шахта 42 для приема удаленных с формного цилиндра 33 печатных форм 37 пуста, т.е. свободна от печатных форм 37.

Формный цилиндр 33 вращает отверстие 09 канала 08, в котором крепежный бортик 14 на заднем конце 04 подлежащей удалению с формного цилиндра 33 печатной формы 37 удерживается удерживающим средством 21, в первую позицию, которая находится под принадлежащим нижней шахте 42 направляющим элементом 73. Управляемый, предпочтительно пневматически управляемый, прижимной элемент 24 устанавливается вблизи формного цилиндра 33 (Фиг.13).

Предпочтительно пневматически приводимое в действие установочное средство 23 поворачивает удерживающее средство 21 против силы пружинного элемента 22, благодаря чему крепежный бортик 14 на заднем конце 04 печатной формы 37 благодаря ее собственному упругому напряжению выбрасывается из отверстия 09 и ударяется о направляющий элемент 73. Установленный прижимной элемент 24 предохраняет печатную форму 37 против дальнейшего отхода от боковой поверхности 07 формного цилиндра 33 (Фиг.14).

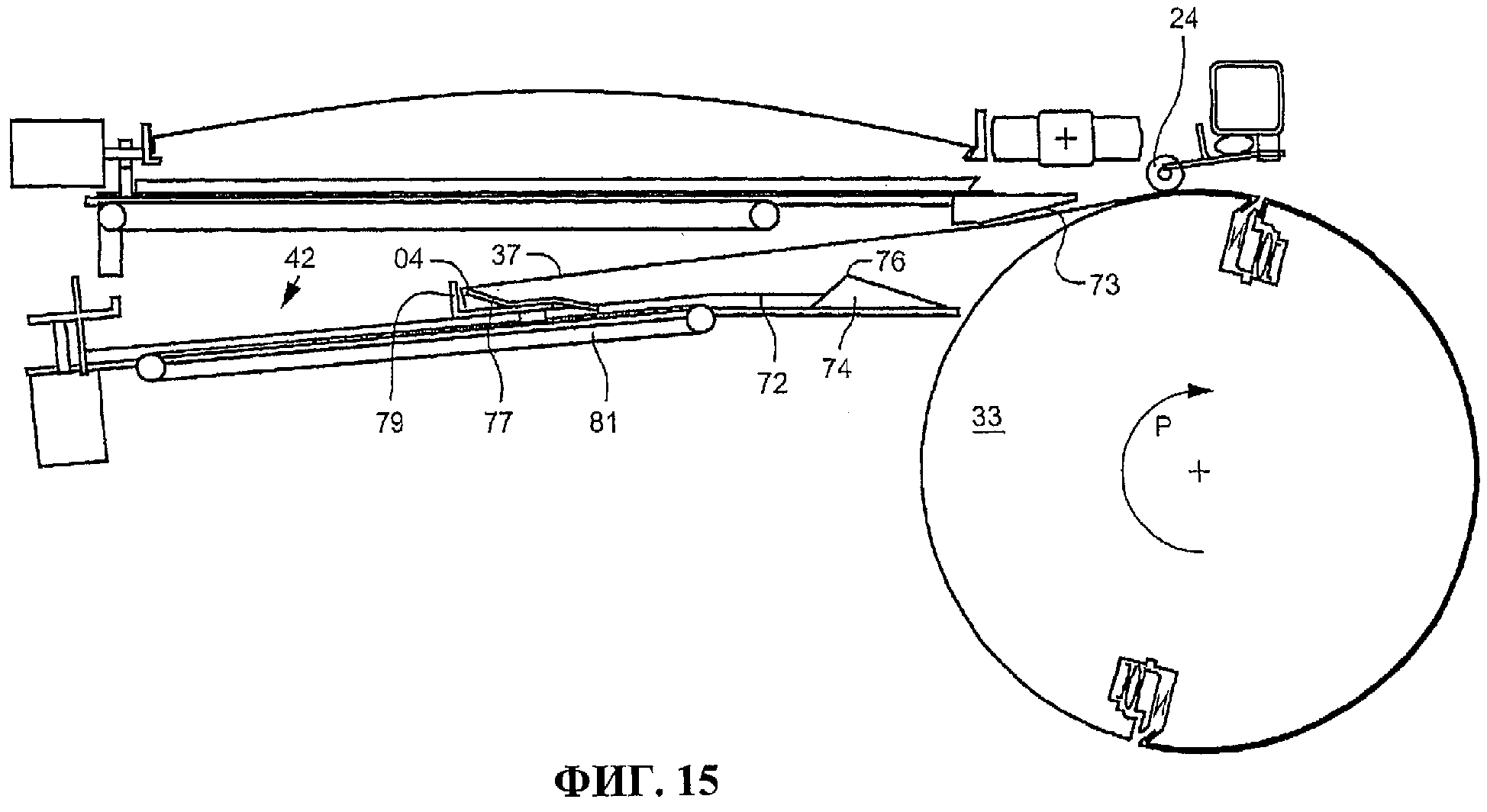

Формный цилиндр 33 вращает в направлении, противоположном своему рабочему направлению Р вращения, задний конец 04 печатной формы 37 и при этом сталкивает его в шахту 42. При введении печатной формы 37 в шахту 42 крепежный бортик 14 на заднем конце 04 этой печатной формы 37 скользит сначала вдоль направляющего элемента 73 и затем устанавливается на первой принадлежащей шахте 42 наклонной площадке 74. Крепежный бортик 14 скользит вверх по наклонной площадке 74 вплоть до ее наивысшей точки 76 и после этого достигает подложки 72. В то время как прижимной элемент 24 продолжает оставаться на формном цилиндре 33, печатная форма 37 в результате вращения формного цилиндра 33 в направлении, противоположном его рабочему направлению Р, вдвигается дальше в шахту 42. При этом ее крепежный бортик 14 на заднем конце 04 также преодолевает соединенную с транспортировочным устройством 81 вторую наклонную площадку 77 и наталкивается на упор 79, соединенный со второй наклонной площадкой 77 (Фиг.15).