Узел формной пластины, устройство формного цилиндра для печатной машины и устройство для автоматической установки узла формной пластины - RU2664239C2

Код документа: RU2664239C2

Чертежи

Описание

Область техники, к которой относится изобретение

Настоящее изобретение относится к узлу формной пластины, устройству формного цилиндра для печатной машины и устройству для автоматической установки узла формной пластины.

Уровень техники

Примеры известных печатных машин включают в себя конструкцию, в которой формную пластину устанавливают на наружной периферии формного цилиндра, который крепится к формному приводному валу.

В печатной машине, упомянутой выше, печатную пластину типа листа устанавливают посредством ее обертывания вокруг формного цилиндра, прикрепленного к формному приводному валу. В таком случае операция установки формной пластины в печатную машину является трудоемкой, и надежная установка формной пластины на формный цилиндр является сложной задачей.

Во избежание такой проблемы формный цилиндр может быть прикреплен к формному приводному валу после установки печатной пластины типа листа посредством ее обертывания вокруг формного цилиндра, демонтированного с формного приводного вала. В таком случае, поскольку формный цилиндр имеет значительный вес, операции демонтажа и установки формного цилиндра на формный приводной вал представляют сложность.

Автор настоящего изобретения предложил конфигурацию, в которой формную секцию устанавливают на часть наружной периферийной поверхности формного элемента, образованного из упругого элемента (например, из металлического листа) в цилиндрической форме, и зацепляющийся участок продолжается в осевом направлении и выступает внутрь на внутренней периферии формного элемента, представляющего собой формную пластину, которую можно легко и точно устанавливать в печатной машине (см. Патентный документ 1).

Эта формная пластина используется посредством установки на секцию установки формной пластины устройства формного цилиндра печатной машины. Например, секция установки формной пластины содержит участок формного цилиндра, неподвижно закрепленный на формном приводном валу, при этом формную пластину устанавливают на участке формного цилиндра с одного конца. Формная пластина может быть легко и точно установлена в заданное положение на формном цилиндре с помощью предусмотренной в участке формного цилиндра канавки для позиционирования в окружном направлении, в которую зацепляющийся участок формной пластины устанавливается с одного конца, и ограничителя для позиционирования в осевом направлении, в который упирается концевой участок формной пластины на наружной периферии. Формную пластину можно легко демонтировать с одного конца участка формного цилиндра.

РТL: JP-A-2009-285861.

Раскрытие изобретения

Формная пластина может использоваться многократно, и после использования формную пластину демонтируют с формного цилиндра для последующего хранения. Однако формная пластина, описанная выше, образована в цилиндрической форме предварительно и, таким образом, требует относительно большого пространства для хранения.

В печатной машине, описанной выше, автоматизация (эксплуатация без постоянного присутствия обслуживающего персонала) представляет сложность, и установка формной пластины или узла формной пластины на секцию установки формной пластины выполняется вручную.

Задача настоящего изобретения состоит в том, чтобы решить вышеописанную проблему и предложить узел формной пластины, имеющий преимущества, состоящие в том, что формную пластину можно устанавливать легко и точно без необходимости обеспечения большого пространства для хранения и, кроме того, что формную пластину можно легко устанавливать автоматически на секцию установки формной пластины устройства формного цилиндра для печатной машины, и устройство формного цилиндра для печатной машины, снабженное таким узлом формной пластины.

Другая задача настоящего изобретения состоит в том, чтобы предложить устройство для автоматической установки узла формной пластины, которое может автоматически устанавливать узел формной пластины.

Узел формной пластины настоящего изобретения представляет собой узел формной пластины, включающий в себя: формную пластину, имеющую формную секцию, расположенную на части передней поверхности листа, образованного из упругого материала и входящего в зацепление зацепляющимися ребрами, выступающими на стороне задней поверхности или на стороне передней поверхности с обоих концевых участков в продольном направлении и продолжающимися в направлении по ширине; и соединительный элемент формной пластины, соединяющий оба концевых участка формной пластины, образованной в форме цилиндра, в продольном направлении посредством зацепления с обоими зацепляющимися выступающими ребрами формной пластины, образованной в форме цилиндра и устанавливаемой или демонтируемой с секции установки формной пластины формного цилиндра, отличающийся тем, что соединительный элемент формной пластины имеет выступающий участок, который выступает от формной пластины, образованной в форме цилиндра, в осевом направлении и выполнен с возможностью использования в качестве захватываемого участка при установке или демонтаже с секции установки формной пластины.

В настоящем описании термин «передняя поверхность» листа, который образует часть формной пластины, соответствует поверхности, которая обращена радиально наружу, когда лист образован в цилиндрической форме, и термин «задняя поверхность» соответствует поверхности, которая обращена радиально внутрь, соответственно. Термин «продольное направление» листа соответствует окружному направлению, когда лист образован в цилиндрической форме, и термин «направление по ширине» соответствует осевому направлению, соответственно.

Оба концевых участка формной пластины, образованной в цилиндрической форме, соединены друг с другом соединительным элементом формной пластины, при этом формная пластина удерживается в цилиндрической форме (осесимметрично). Поскольку оба концевых участка формной пластины, образованной в форме цилиндра, крепятся к соединительному элементу формной пластины в состоянии, в котором зацепляющиеся выступающие ребра входят в зацепление с соединительным элементом формной пластины, формная пластина, образованная в цилиндрической форме, не разъединяется с соединительным элементом формной пластины даже при вытягивании формной пластины, образованной в цилиндрической форме.

Принимая во внимание, что угол, образованный между зацепляющимся выступающим ребром и примыкающим к нему участком листа, является углом выступания зацепляющегося выступающего ребра, угол выступания предпочтительно составляет менее 90 градусов с учетом прочности зацепления формной пластины и соединительного элемента формной пластины. Кроме того, угол выступания зацепляющегося выступающего ребра предпочтительно составляет 35-55 градусов и более предпочтительно 45 градусов.

К примеру, зацепляющиеся выступающие ребра образованы как единое целое с листом посредством гибки соответствующих концевых участков листа в форме пластины на стороне задней поверхности или стороне передней поверхности.

Формная пластина, которая образует часть узла формной пластины по изобретению, используется посредством установки на секцию установки формной пластины устройства формного цилиндра печатной машины. Например, секция установки формной пластины снабжена соединительным элементом формной пластины, который образует узел формной пластины, и участком формного цилиндра, неподвижно закрепленном на формном приводном валу печатной машины. Узел формной пластины крепится к участку формного цилиндра с одной концевой стороны и демонтируется с той же самой концевой стороны. Часть формной пластины приходит в плотный контакт с наружной периферийной поверхностью участка формного цилиндра с помощью соединительного элемента формной пластины, смещающегося радиально наружу после крепления узла формной пластины к участку формного цилиндра. Установка и демонтаж узла формной пластины с участка формного цилиндра выполняется в состоянии, в котором соединительный элемент формной пластины не смещен радиально наружу. В это время формная пластина, которая образует часть узла формной пластины, удерживается в цилиндрической форме соединительным элементом формной пластины, так что могут быть легко выполнены установка и демонтаж узла формной пластины с участка формного цилиндра. Кроме того соединительный элемент формной пластины может использоваться в качестве направляющей во время установки и демонтажа.

Когда узел формной пластины не используется, соединительный элемент формной пластины демонтируют с формной пластины, и формная пластина может храниться в форме пластины. Следовательно, для хранения формной пластины не требуется большое пространство.

Поскольку выступающий участок, который выступает в осевом направлении от цилиндрического формного листа (формного листа, образованного в форме цилиндра) и служит в качестве захватываемого участка, снабжен соединительным элементом формной пластины, который устанавливается и демонтируется с секции установки формной пластины, выступающий участок может легко удерживаться роботизированной рукой и т.п. и преимущественно может использоваться для выполнения автоматической установки узла формной пластины.

Направления выступания обоих зацепляющихся выступающих ребер формной пластины могут быть или одинаковыми или противоположными. Например, оба зацепляющихся выступающих ребра могут выступать на стороне задней поверхности листа.

Например, соединительный элемент формной пластины снабжен внутренним зажимным элементом и наружным зажимным элементом, выполненными с возможностью зажимания обоих концевых участков цилиндрической формной пластины в продольном направлении внутри и наружи в радиальном направлении.

Выступающий участок, который служит в качестве захватного участка, предусмотрен предпочтительно на внутреннем зажимном элементе. Другими словами, осевая длина наружного зажимного элемента является такой же, как и осевая длина цилиндрической формной пластины, и осевая длина внутреннего зажимного элемента больше осевой длины наружного зажимного элемента, при этом выступающий участок внутреннего зажимного элемента находится на дальней концевой стороне в осевом направлении приводного вала, когда оба зажимных элемента перекрываются друг с другом.

В случае, когда оба зацепляющихся выступающих ребра формной пластины выступают со стороны задней поверхности, оба зацепляющихся выступающих ребра входят в зацепление с внутренним зажимным элементом. В случае, когда оба зацепляющихся выступающих ребра формной пластины выступают со стороны передней поверхности, оба зацепляющихся выступающих ребра входят в зацепление с наружным зажимным элементом. В случае, когда направления выступания обоих зацепляющихся выступающих ребер формной пластины расположены напротив друг друга, зацепляющееся выступающее ребро, которое выступает со стороны задней поверхности, входит в зацепление с внутренним зажимным элементом, и зацепляющееся выступающее ребро, которое выступает со стороны передней поверхности, входит в зацепление с наружным зажимным элементом.

В этом случае оба концевых участка формной пластины зажимаются обоими зажимными элементами в состоянии, в котором зацепляющиеся выступающие ребра у соответствующих концевых участков формной пластины входят в зацепление с внутренним зажимным элементом или наружным зажимным элементом, так что оба концевых участка формной пластины надежно крепятся к соединительному элементу формной пластины.

Зажимной элемент, который входит в зацепление с зацепляющимся выступающим ребром, имеет зацепляющийся участок. Этот зацепляющийся участок входит в зацепление, например, с участком между зацепляющимся выступающим ребром и примыкающим к нему участком листа. В этой конфигурации зацепляющееся выступающее ребро надежно входит в зацепление с зажимным элементом.

Зацепляющийся участок, например, образован посредством образования канавки, продолжающейся в осевом направлении в поверхности внутреннего зажимного элемента, обращенной радиально наружу, или поверхности наружного зажимного элемента, обращенной радиально внутрь. В этом случае участок между канавкой и поверхностью зажимного элемента, в котором образована канавка, соответствует зацепляющемуся участку.

Предпочтительно, зацепляющийся участок должен быть образован таким образом, чтобы он приходил в плотный контакт как с зацепляющимися выступающими ребрами, так и задней поверхностью Листа. В этой конфигурации оба концевых участка формной пластины надежно крепятся между внутренним и наружным зажимными элементами.

Например, внутренний зажимной элемент имеет зажимной участок, выполненный с возможностью зажимания формной пластины, и направляемый участок, продолжающийся от зажимного участка радиально внутрь цилиндрической формной пластины.

В этом случае узел формной пластины вставляют в участок формного цилиндра с одной концевой стороны с направляемым участком внутреннего зажимного элемента, используемым в качестве направляющей, и затем направляемый участок внутреннего зажимного элемента смещают радиально наружу, так чтобы формную пластину можно было закрепить таким образом, чтобы удерживать ее в плотном контакте с наружной периферийной поверхностью участка формного цилиндра.

Например, участки, образованные для отверстий под винты и имеющие заданную толщину, образованы в радиальном направлении цилиндрической формной пластины во множестве мест на внутреннем зажимном элементе, и резьбовые отверстия, имеющие внутреннюю резьбу, образованы на соответствующих участках, образованных для отверстий под винты, так, что они проходят через участки, образованные для отверстий под винты, в радиальном направлении; сквозные отверстия для вставления винтов, которые проходят через наружный зажимной элемент в радиальном направлении, образованы во множестве мест в наружном зажимном элементе, соответствующих резьбовым отверстиям, в резьбовые отверстия радиально снаружи ввертывается множество зажимных резьбовых элементов, и радиально внутрь на расстоянии от участков, образованных для отверстий под винты, радиально внутрь от резьбовых отверстий на зажимных резьбовых элементах, выступающих от резьбовых отверстий, в состоянии, в котором оба зажимных элемента крепятся зажимными резьбовыми элементами, предусмотрены удерживающие ограничители, и на обоих зажимных элементах в направлениях взаимного отталкивания установлены постоянные магниты.

Когда зажимные резьбовые элементы ослаблены, наружный зажимной элемент перемещается от внутреннего зажимного элемента под действием сил отталкивания постоянных магнитов. Следовательно, наружный зажимной элемент не должен отделяться вручную от внутреннего зажимного элемента. В состоянии, в котором оба зажимных элемента находятся на расстоянии друг от друга, зацепляющиеся выступающие ребра соответствующих концевых участков формной пластины находятся в зацеплении с одним из зажимных элементов, и зацепляющиеся выступающие ребра на обоих концевых участках формной пластины неподвижно зажимаются обоими зажимными элементами посредством затяжки резьбовых элементов. В состоянии, в котором резьбовые элементы ослаблены, и наружный зажимной элемент удерживается на расстоянии от внутреннего зажимного элемента, формную пластину демонтируют с зажимных элементов. Когда резьбовые элементы ослаблены, и удерживающие ограничители, предусмотренные на резьбовых элементах, достигают концевых участков резьбовых отверстий, резьбовые элементы не могут быть ослаблены дополнительно, и внутренний и наружный зажимные элементы находятся в состоянии крепления к резьбовым элементам. Следовательно, даже в состоянии, в котором формная плита демонтирована с обоих зажимных элементов, оба зажимных элемента не разделяются, что обеспечивает легкое обращение с этими элементами.

Например, внутренний зажимной элемент включает в себя зажимной участок, выполненный с возможностью зажимания и крепления формной плиты, и направляемый участок, продолжающийся от зажимного участка радиально внутрь цилиндрической формной пластины; во внутреннем зажимном элементе образовано множество участков в форме отверстий, проходящих через направляемый участок в окружном направлении цилиндрической формной пластины, и участки радиально снаружи от участков в форме отверстий внутреннего зажимного элемента соответствуют участкам в форме отверстий.

В этом случае участки зажимных резьбовых элементов на дальней концевой стороне расположены на участках в форме отверстий направляемого участка во избежание образования препятствий.

Формная секция образована из пригодной синтетической смолы, такой как смола, отверждаемая ультрафиолетом, и т.д. Печатный рисунок на формной секции может быть образован различными способами и, например, образован с помощью лазерной гравировки. Гравировка лазером может выполняться с помощью ряда известных способов. Однако в этом случае предпочтительно гравировка выполняется на узле формной пластины.

В этой конфигурации точность механической обработки формной секции формной пластины может быть улучшена, и может осуществляться нанесение печати с высокой степенью точности.

Устройство формного цилиндра для печатной машины по настоящему изобретению представляет собой устройство формного цилиндра для печатной машины, включающее в себя: узел формной пластины; формный приводной вал; и секцию установки формной пластины для установки узла формной пластины на формный приводной вал, при этом узел формной пластины является любым из вышеописанных узлов формной пластины, и секция установки формной пластины включает в себя цилиндрический участок формного цилиндра, неподвижно установленный на формном приводном валу, и позволяет устанавливать на его наружную периферию узел формной пластины со стороны дальнего конца формного приводного вала; секция установки формной пластины включает в себя: приемную канавку для соединительного элемента формной пластины для размещения соединительного элемента формной пластины узла формной пластины со стороны дальнего конца формного приводного вала, участок ограничителя позиционирования в осевом направлении, выполненный с возможностью примыкания к нему соединительного элемента формной пластины у ближнего концевого участка формного приводного вала, направляющий участок соединительного элемента формной пластины, выполненный с возможностью направления соединительного элемента формной пластины, так чтобы он мог перемещаться в заданном диапазоне в радиальном направлении участка формного цилиндра, и устройство смещения соединительного элемента формной пластины, выполненное с возможностью смещения соединительного элемента формной пластины радиально наружу участка формного цилиндра.

Как описано выше, оба концевых участка формной пластины соединены друг с другом соединительным элементом формной пластины, и формная пластина удерживается в цилиндрической форме с возможностью получения конфигурации узла формной пластины, используемого в устройстве формного цилиндра для печатной машины по настоящему изобретению.

Внутренний диаметр формной пластины в узле формной пластины, образованном в цилиндрической форме, немного больше наружного диаметра участка формного цилиндра.

Формная пластина устанавливается на секцию установки формной пластины в составе узла формной пластины. При установке узла формной пластины на секцию установки формной пластины устройство смещения соединительного элемента формной пластины находится в состоянии, в котором устройство смещения соединительного элемента формной пластины не смещает соединительный элемент формной пластины радиально наружу. В этом состоянии узел формной пластины устанавливают на участок формного цилиндра с одной концевой стороны таким образом, что соединительный элемент формной пластины устанавливается в канавку для размещения соединительного элемента формной пластины, и ближний концевой участок соединительного элемента формной пластины упирается в ограничитель позиционирования в осевом направлении. Соответственно, формная пластина точно и легко устанавливается в заданное положение на участке формного цилиндра. Поскольку внутренний диаметр формной пластины, образованной в цилиндрической форме, немного больше наружного диаметра участка формного цилиндра, и устройство смещения соединительного элемента формной пластины находится в состоянии, в котором оно не смещает соединительный элемент формной пластины радиально наружу во время установки формной пластины, существует зазор между наружной периферийной поверхностью участка формного цилиндра и формной пластиной, в результате чего формную пластину можно легко устанавливать на участок формного цилиндра. После установки формной пластины устройство смещения соединительного элемента формной пластины приводится в состояние смещения соединительного элемента формной пластины радиально наружу, и формная пластина может быть закреплена таким образом, чтобы она удерживалась в плотном контакте с наружной периферийной поверхностью участка формного цилиндра. Таким образом, соединительный элемент формной пластины узла формной пластины устанавливается в канавку для размещения соединительного элемента формной пластины участка формного цилиндра, при этом ближний концевой участок соединительного элемента формной пластины упирается в участок ограничителя позиционирования в осевом направлении, и устройство смещения соединительного элемента формной пластины приводит формную пластину в плотный контакт с наружной периферийной поверхностью участка формного цилиндра, так что формная пластина позиционируется в окружном направлении и осевом направлении, и во время использования исключается отклонение формной пластины от заданного положения относительно участка формного цилиндра.

При демонтаже формной пластины с секции установки формной пластины устройство смещения соединительного элемента формной пластины находится в состоянии, в котором устройство смещения соединительного элемента формной пластины не смещает соединительный элемент формной пластины радиально наружу. Соответственно, между наружной периферийной поверхностью участка формного цилиндра и формной пластиной образуется зазор, так что узел формной пластины можно легко демонтировать с одной концевой стороны участка формного цилиндра посредством его перемещения в осевом направлении.

Разница между внутренним диаметром формной пластины, когда она образована в цилиндрической форме, и наружным диаметром наружной периферийной поверхности участка формного цилиндра предпочтительно должна быть минимально возможной в заданном диапазоне, что позволяет легко устанавливать и демонтировать узел формной пластины с участка формного цилиндра.

Например, радиально с противоположной стороны от приемной канавки для соединительного элемента формной пластины на концевом участке дальнего конца формного приводного вала участка формного цилиндра предусмотрено углубление, выполненное с возможностью препятствования сталкиванию устройства удерживания узла формной пластины, выполненного с возможностью удерживания узла формной пластины, и участка формного цилиндра во время установки и демонтажа узла формной пластины (углубление, препятствующее сталкиванию).

Во время автоматической установки узла формной пластины устройство удерживания формной пластины, выполненное с возможностью удерживания узла формной пластины, удерживает выступающий участок соединительного элемента формной пластины, который выступает от цилиндрической формной пластины, в осевом направлении и удерживает участок формной пластины радиально с противоположной стороны от выступающего участка. В этом случае существует вероятность, что устройство удерживания узла формной пластины и участок формного цилиндра могут сталкиваться друг с другом, и наличие углублений, препятствующих сталкиванию с участком формного цилиндра, является преимуществом для выполнения автоматической установки узла формной пластины.

Направления выступания обоих зацепляющихся выступающих краев формной пластины могут быть одинаковыми или противоположными. Предпочтительно, чтобы оба зацепляющихся выступающих края выступали к стороне задней поверхности листа.

Например, в поверхности с канавкой, предусмотренной на наружной периферии участка формного цилиндра, образована приемная канавка для соединительного элемента формной пластины, и у приемной канавки для соединительного элемента формной пластины со стороны ближнего концевого участка формного ведущего вала предусмотрен участок ограничителя позиционирования в осевом направлении, в приемной канавке для соединительного элемента формной пластины расположен направляющий участок соединительного элемента формной пластины, и, по меньшей мере, часть устройства смещения соединительного элемента формной пластины расположена в углублении для установки устройства смещения, образованном у нижней части приемной канавки для соединительного элемента формной пластины.

Например, поверхность с канавкой образована посредством удаления части наружной периферийной цилиндрической поверхности участка формного цилиндра.

Поверхность с канавкой может быть криволинейной поверхностью, но предпочтительно является плоской поверхностью.

В состоянии, в котором узел формной пластины установлен на участке формного цилиндра, и формная пластина находится в плотном контакте с наружной периферийной поверхностью участка формного цилиндра с помощью устройства смещения соединительного элемента формной пластины, отношения размеров между участком формного цилиндра и узлом формной пластины определяются таким образом, что соединительный элемент формной пластины не выступает радиально наружу от мнимой цилиндрической поверхности, включая сюда наружную периферийную поверхность участка формного цилиндра. Такое отношение размеров достигается с помощью поверхности с канавкой, образованной посредством удаления части наружной периферийной цилиндрической поверхности участка формного цилиндра.

Например, соединительный элемент формной пластины включает в себя внутренний зажимной элемент и наружный зажимной элемент, выполненные с возможностью зажимания обоих концевых участков цилиндрической формной пластины в продольном направлении изнури и снаружи в радиальном направлении.

В этом случае оба концевых участка формной пластины зажимаются обоими зажимными элементами в состоянии, в котором зацепляющиеся выступающие края на соответствующих концевых участках формной пластины входят в зацепление с внутренним зажимным элементом или наружным зажимным элементом, так что оба концевых участка формной пластины надежно крепятся к соединительному элементу формной пластины.

Например, внутренний зажимной элемент соответствует направляемому участку, который направляется направляющим участком соединительного элемента формной пластины во время и после размещения соединительного элемента формной пластины в приемной канавке для соединительного элемента формной пластины и выполнен с возможностью смещения радиально наружу участка формного цилиндра с помощью устройства смещения соединительного элемента формной пластины.

В этом случае узел формной пластины может быть легко установлен на участок формного цилиндра с одной концевой стороны посредством направления внутреннего зажимного элемента с помощью направляющего участка соединительного элемента формной пластины участка формного цилиндра, и соединительный элемент формной пластины может плавно перемещаться в радиальном направлении. Кроме того, узел формной пластины устанавливают в участок формного цилиндра, и затем внутренний зажимной элемент смещается радиально наружу с помощью устройства смещения соединительного элемента формной пластины, так что формная пластина может быть надежно закреплена для удержания в плотном контакте с наружной периферийной поверхностью участка формного цилиндра.

Например, внутренний зажимной элемент включает в себя зажимной участок, выполненный с возможностью неподвижного зажимания формной пластины, и направляемый участок, продолжающийся радиально внутрь цилиндрической формной пластины от зажимного участка, и направляемый участок, который направляется направляющим участком соединительного элемента формной пластины, смещается с помощью устройства смещения соединительного элемента формной пластины.

В этом случае узел формной пластины может быть легко установлен на участок формного цилиндра с одной концевой стороны с помощью направляемого участка внутреннего зажимного элемента, который направляется направляющим участком соединительного элемента формной пластины участка формного цилиндра, и соединительный элемент формной пластины может плавно перемещаться в радиальном направлении. Кроме того, узел формной пластины устанавливают в участок формного цилиндра, и затем направляемый участок внутреннего зажимного элемента смещается радиально наружу с помощью устройства смещения соединительного элемента формной пластины, так что формная пластина может быть надежно закреплена для удержания в плотном контакте с наружной периферийной поверхностью участка формного цилиндра.

Например, пара направляющих элементов, которые продолжаются в осевом направлении участка формного цилиндра и образуют часть направляющего участка соединительного элемента формной пластины, расположена так, что эти направляющие элементы расположены напротив друг друга на боковых стенках приемной канавки для соединительного элемента формной пластины, расположенных напротив друг друга в окружном направлении, при этом промежуточный участок направляемого участка внутреннего зажимного элемента в радиальном направлении участка формного цилиндра расположен между парой направляющих элементов и может скользить в осевом направлении и радиальном направлении участка формного цилиндра, и часть направляемого участка внутреннего зажимного элемента, выступающая от пары направляющих элементов радиально внутрь участка формного цилиндра, смещается с помощью устройства смещения соединительного элемента формной пластины.

В этом случае пара направляющих элементов, которые образуют часть направляющего участка соединительного элемента формной пластины, может надежно и плавно направлять направляемый участок внутреннего зажимного элемента в осевом направлении и радиальном направлении, и устройство смещения соединительного элемента формной пластины может надежно смещать соединительный элемент формной пластины радиально изнутри.

Например, выступ, ограничивающий перемещение, выполненный с возможностью предотвращения радиально наружного перемещения внутреннего зажимного элемента посредством примыкания к паре направляющих элементов, предусмотрен на участке направляемого участка внутреннего зажимного элемента, выступающем радиально внутрь участка формного цилиндра от пары направляющих элементов.

Во время вращения участка формного цилиндра, имеющего установленный на нем соединительный элемент формной пластины, соединительный элемент формной пластины имеет тенденцию к перемещению радиально наружу посредством центробежной силы. Однако перемещение соединительного элемента формной пластины останавливается посредством примыкания выступа, ограничивающего перемещение, к паре направляющих элементов, и, таким образом, предотвращается «выскакивание» соединительного элемента формной пластины из участка формного цилиндра.

Например, направляемый участок включает в себя толстый участок, имеющий ширину больше ширины других участков на концевом участке на стороне выступающего участка, который служит в качестве захватного участка, и суженный участок, имеющий постепенно уменьшающуюся толщину на концевом участке на стороне, удаленной от выступающего участка, который служит в качестве захватного участка, и, соответственно, между парой направляющих участков образованы широкий участок канавки для установки направляемого участка, в который бесшумно устанавливается толстый участок направляемого участка, и узкий участок канавки для установки направляемого участка, в который бесшумно устанавливается на дальний концевой участок направляемого участка.

В этом случае, во время установки узла формной пластины на секцию установки формной пластины суженный участок на дальнем конце направляемого участка входит в широкий участок канавки для установки направляемого участка, и затем тонкий участок входит в широкий участок канавки для установки направляемого участка. Дальний конец направляемого участка является суженным, и между тонким участком направляемого участка и широким участком канавки для установки направляемого участка существует зазор, так что вставлению направляемого участка в участки канавки для установки направляемого участка не препятствует даже незначительная расцентровка между направляемым участком и участками канавок для установки направляемого участка. Далее дальний концевой участок тонкого участка направляемого участка бесшумно входит в узкий участок канавки для установки направляемого участка, и толстый участок направляемого участка бесшумно входит в широкий участок канавки для установки направляемого участка, так что соединительный элемент бесшумно и плавно устанавливается в приемной канавке для соединительного элемента формной пластины.

Например, устройство смещения соединительного элемента формной пластины включает в себя внутренний ползун, установленный с возможностью скольжения в заданном диапазоне в осевом направлении участка формного цилиндра вдоль стенки углубления для установки устройства смещения и имеющий скошенную поверхность, обращенную к стороне дальнего конца формного приводного вала на участке в направлении радиально наружу от участка формного цилиндра, наружный ползун, установленный между внутренним ползуном и внутренним зажимным элементом и способный перемещаться со скольжением в заданном диапазоне в радиальном направлении участка формного цилиндра вдоль стенки углубления для установки устройства смещения и имеющий скошенную поверхность, обращенную к стороне ближнего конца формного приводного вала и образованную таким образом, что она примыкает к скошенной поверхности внутреннего ползуна на участке в направлении радиально внутрь участка формного цилиндра; и упругий элемент, выполненный с возможностью смещения внутреннего ползуна к дальнему концу формного приводного вала, и предусмотрено отверстие для вставления нажимного элемента, которое обеспечивает вставление нажимного элемента, выполненного с возможностью перемещения внутреннего ползуна к ближнему концу формного приводного вала против действия силы смещения упругого элемента, при этом вышеуказанное отверстие обращено к торцевой поверхности внутреннего ползуна на стороне дальнего конца формного приводного вала.

В этом случае, когда нажимной элемент, имеющий соответствующую форму (например, элемент в форме удлиненной колонки), вставляется в отверстие для вставления нажимного элемента и перемещается к ближнему концу формного приводного вала, внутренний ползун перемещается к ближнему концу против действия силы смещения упругого элемента посредством нажатия на нажимной элемент, и скошенная поверхность внутреннего ползуна перемещается от скошенной поверхности наружного ползуна, так что наружный ползун перемещается радиально внутрь. В этом состоянии узел формной пластины может быть легко установлен на формный цилиндр. Когда нажимной элемент перемещается к дальнему концу формного приводного вала после установки формной пластины на формный цилиндр, внутренний ползун перемещается к дальнему концу посредством силы смещения упругого элемента, и скошенная поверхность внутреннего ползуна нажимает на скошенную поверхность наружного ползуна в радиально наружном направлении и смещает наружный ползун в радиально наружном направлении. Когда внутренний ползун перемещается к дальнему концу в заданное положение, формная пластина вытягивается радиально наружу посредством силы смещения, действующей на наружный ползун, и крепится посредством плотного контакта к наружной периферийной поверхности участка формного цилиндра. Следовательно, наружный ползун смещается радиально наружу внутренним ползуном, и формная пластина постоянно находится в вытянутом состоянии. Таким образом, даже когда формная пластина удлиняется в результате изменения размеров в течение времени, формная пластина не ослабляется во время нанесения печати.

Таким образом, только посредством регулировки положения внутреннего ползуна в осевом направлении с использованием нажимного элемента можно легко выполнять установку, демонтаж и крепление узла формной пластины к участку формного цилиндра. Кроме того, установленная формная пластина может постоянно удерживаться в вытянутом состоянии во избежание ослабления формной пластины. Разумеется, вставление нажимного элемента можно выполнять посредством ручной операции. Однако нажимной элемент можно легко вставлять с помощью робототехнического устройства и т.п., и вставление нажимного элемента можно автоматизировать.

Например, внутренний ползун и стенка углубления для установки устройства смещения приходят в плотный контакт друг с другом посредством силы магнитного притяжения постоянных магнитов, и наружный ползун и стенка углубления для установки устройства смещения приходят в плотный контакт друг с другом посредством силы магнитного притяжения постоянных магнитов, так что скошенные поверхности внутреннего и наружного ползунов находятся в плотном контакте друг с другом посредством силы магнитного притяжения постоянных магнитов.

Сила магнитного притяжения постоянных магнитов обуславливается величиной, которая обеспечивает относительное перемещение обоих элементов в плотном контакте, но препятствует их относительному разделению.

В этом случае отделение внутреннего и наружного ползунов от стенки углубления для установки устройства смещения и отделение скошенных поверхностей обоих ползунов предотвращается силы магнитного притяжения постоянных магнитов, и перемещение обоих ползунов является плавным.

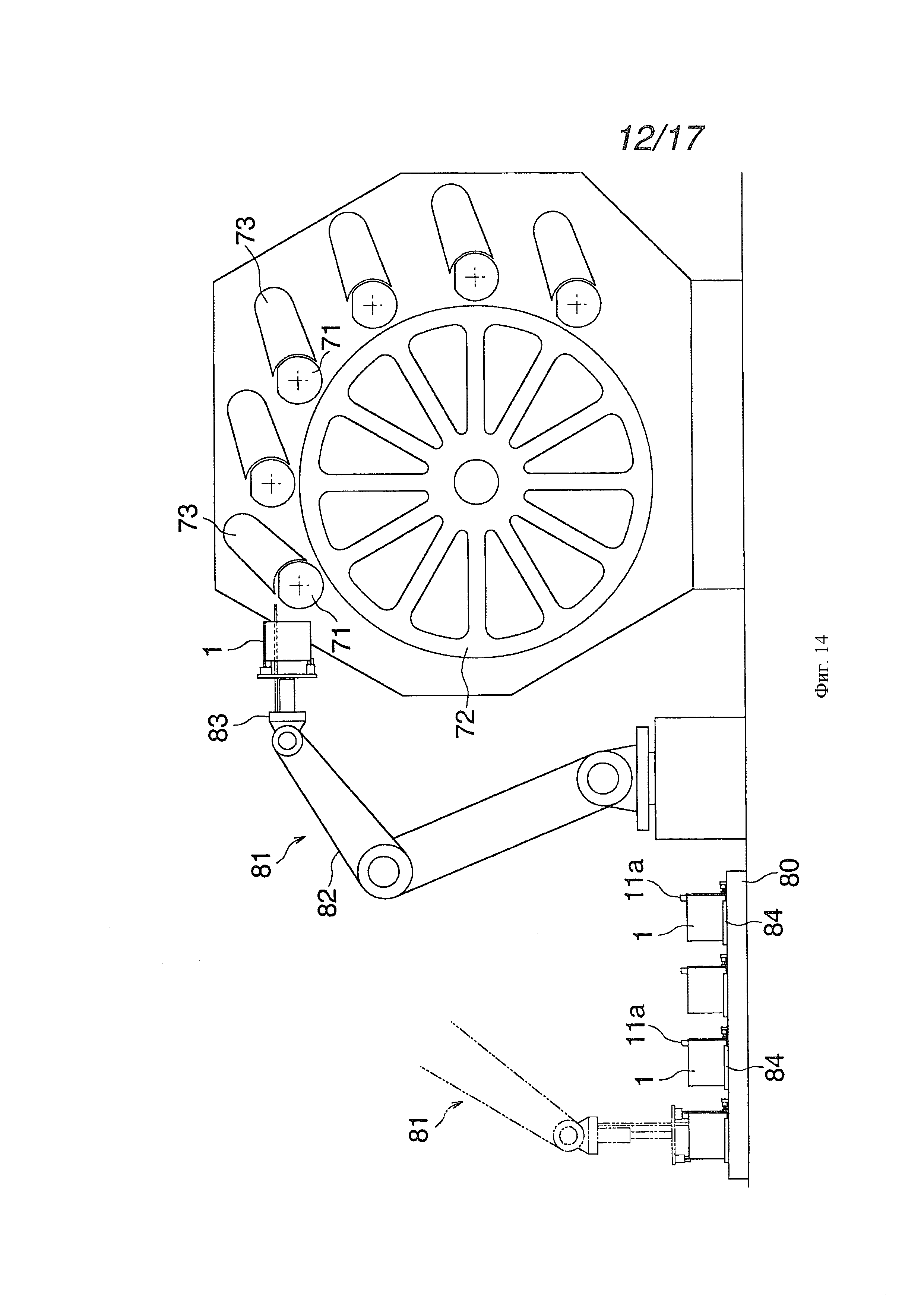

Устройство для автоматической установки узла формной пластины первого изобретения представляет собой устройство для автоматической установки узла формной пластины для установки и демонтажа узла формной пластины на устройство формного цилиндра для печатной машины на секцию установки формной пластины; вышеуказанное устройство включает в себя: нажимное устройство устройства смещения, способное перемещаться между нормальным положением, не противодействуя силе смещения, прикладываемой устройством смещения соединительного элемента формной пластины, и рабочим положением для прикладывания противодействующей силы смещения по отношению к силе смещения, прикладываемой устройством смещения соединительного элемента формной пластины; устройство удерживания узла формной пластины, выполненное с возможностью удерживания и освобождения выступающего участка, предусмотренного на узле формной пластины и выполненного с возможностью использования в качестве захватного участка; и устройство перемещения устройства удерживания, выполненное с возможностью перемещения устройства удерживания узла формной пластины в осевом направлении формного приводного вала.

В соответствии с конструкцией этого устройства для автоматической установки узла формной пластины сначала узел формной пластины удерживается устройством удерживания узла формной пластины, после чего нажимное устройство устройства смещения перемещается в рабочее положение и прикладывает противодействующую силу смещения по отношению к силе смещения устройства смещения соединительного элемента формной пластины, исключая функцию смещения с помощью устройства смещения соединительного элемента формной пластины, после чего устройство удерживания узла формной пластины перемещается в осевом направлении к ближнему концу формного приводного вала с помощью устройства перемещения устройства удерживания до тех пор, пока узел формной пластины не достигнет положения, в котором узел формной пластины устанавливается на участок формного цилиндра, после чего нажимное устройство устройства перемещения перемещается в нормальное положение. Соответственно, соединительный элемент формной пластины смещается радиально наружу участка формного цилиндра, и узел формной пластины приходит в плотный контакт с участком формного цилиндра. В этом состоянии удерживание узла формной пластины устройством удерживания узла формной пластины прекращается, и устройство перемещения устройства удерживания перемещается в осевом направлении к дальней концевой стороне формного приводного вала (направление от участка формного цилиндра), так что операция установки узла формной пластины завершается. Таким образом, узел формной пластины можно автоматически устанавливать и демонтировать с секции установки формной пластины.

Нажимное устройство смещающего элемента включает в себя, например, нажимной элемент, который вставляют в отверстие для вставления нажимного элемента и который выполняет нажатие на внутренний ползун против действия силы смещения, прикладываемой устройством смещения соединительного элемента формной пластины, и устройство перемещения, выполненное с возможностью перемещения нажимного элемента.

Устройство для автоматической установки узла формной пластины по второму варианту выполнения представляет собой устройство для автоматической установки узла формной пластины для установки и демонтажа узла формной пластины в устройстве формного цилиндра для печатной машины с секции установки формной пластины; вышеуказанное устройство для автоматической установки узла формной пластины содержит: нажимной элемент, который вставляют в отверстие для вставления нажимного элемента и который выполняет нажатие на внутренний ползун против действия силы смещения, прикладываемой устройством смещения соединительного элемента формной пластины, устройство удерживания узла формной пластины, выполненное с возможностью удерживания и освобождения узла формной пластины посредством удерживания и освобождения выступающего участка, предусмотренного на узле формной пластины и выполненного с возможностью функционирования в качестве захватного участка; и устройство перемещения устройства удерживания, выполненное с возможностью перемещения устройства удерживания узла формной пластины в осевом направлении формного приводного вала.

В соответствии с конструкцией этого устройства для автоматической установки узла формной пластины сначала узел формной пластины удерживается устройством удерживания узла формной пластины, после чего нажимное устройство перемещается для вставления в отверстие для нажимного элемента в углубление для установки устройства смещения для нажатия на внутренний ползун, так что соединительный элемент формной пластины перемещается внутрь против действия силы смещения устройства смещения соединительного элемента формной пластины, после чего устройство удерживания узла формной пластины перемещается в осевом направлении к ближней стороне формного приводного вала с помощью устройства перемещения удерживающего устройства до тех пор, пока узел формной пластины не достигнет положения, в котором узел формной пластины устанавливается на участке формного цилиндра, после чего нажимной элемент перемещается в нормальное положение. Соответственно, соединительный элемент формной пластины смещается радиально наружу участка формной пластины, и узел формной пластины приходит в плотный контакт с участком формного цилиндра. В этом состоянии удерживание узла формной пластины устройством удерживания узла формной пластины прекращается, и устройство перемещения устройства удерживания перемещается в осевом направлении к дальней концевой стороне формного приводного вала (направление от участка формного цилиндра), так что операция установки узла формной пластины завершается. Таким образом, узел формной пластины можно автоматически устанавливать и демонтировать с секции установки формной пластины.

Например, устройство удерживания узла формной пластины включает в себя первое удерживающее средство, выполненное с возможностью удерживания и освобождения выступающего участка, который служит в качестве захватного участка, и второе удерживающее средство, выполненное с возможностью удерживания и освобождения концевого участка формной пластины узла формной пластины на стороне дальнего конца формного приводного вала.

В этом случае узел формной пластины может удерживаться не только первым удерживающим средством, но также вторым удерживающим средством, и узел формной пластины может удерживаться более устойчиво.

Например, первое удерживающее средство выполнено с возможностью удерживания выступающего участка внутреннего зажимного элемента в трех направлениях с помощью первого подвижного захвата, который должен быть расположен в углу, образованном радиально внутренней поверхностью зажимного участка и поверхностью, обращенной одной стороной направляемого участка в окружном направлении, второго подвижного захвата, выполненного с возможностью размещения в углу, образованном радиально внутренней поверхностью зажимного участка и поверхностью, обращенной другой стороной направляемого участка в окружном направлении, и третьего захвата, размещенного на радиально наружной поверхности зажимного участка.

В этом случае обеспечивается удерживание узла формной пластины первым удерживающим средством.

Например, второе удерживающее устройство выполнено с возможностью удерживания участка формной пластины в положении под углом 180 градусов по отношению к соединительному элементу с помощью внутреннего подвижного захвата, обращенного к формной пластине с внутренней стороны в радиальном направлении, и наружного подвижного захвата, обращенного к формной пластине с наружной стороны в радиальном направлении.

В этом случае также обеспечивается удерживание узла формной пластины вторым удерживающим средством, которое является вспомогательным по отношению к первому удерживающему средству.

В соответствии с конструкцией узла формной пластины изобретения его можно легко устанавливать и демонтировать с печатной машины, как описано выше, и, кроме того, на соединительном элементе формной пластины предусмотрен выступающий участок, который выступает от цилиндрической формной пластины в осевом направлении, что обеспечивает преимущество для выполнения автоматической установки узла формной пластины. Формная пластина, с которой демонтируется соединительный элемент формной пластины, может храниться в виде пластины, и формная пластина не требует большого пространства для хранения.

В соответствии с конструкцией устройства формной пластины для печатной машины по изобретению, как описано выше, можно легко и точно выполнять установку, демонтаж и крепление формной пластины в печатной машине и, кроме того, это создает преимущество для выполнения автоматической установки узла формной пластины.

В соответствии с конструкцией устройства для автоматической установки узла формной пластины по изобретению, как описано выше, узел формной пластины можно автоматически устанавливать и демонтировать с секции установки формной пластины.

Краткое описание чертежей

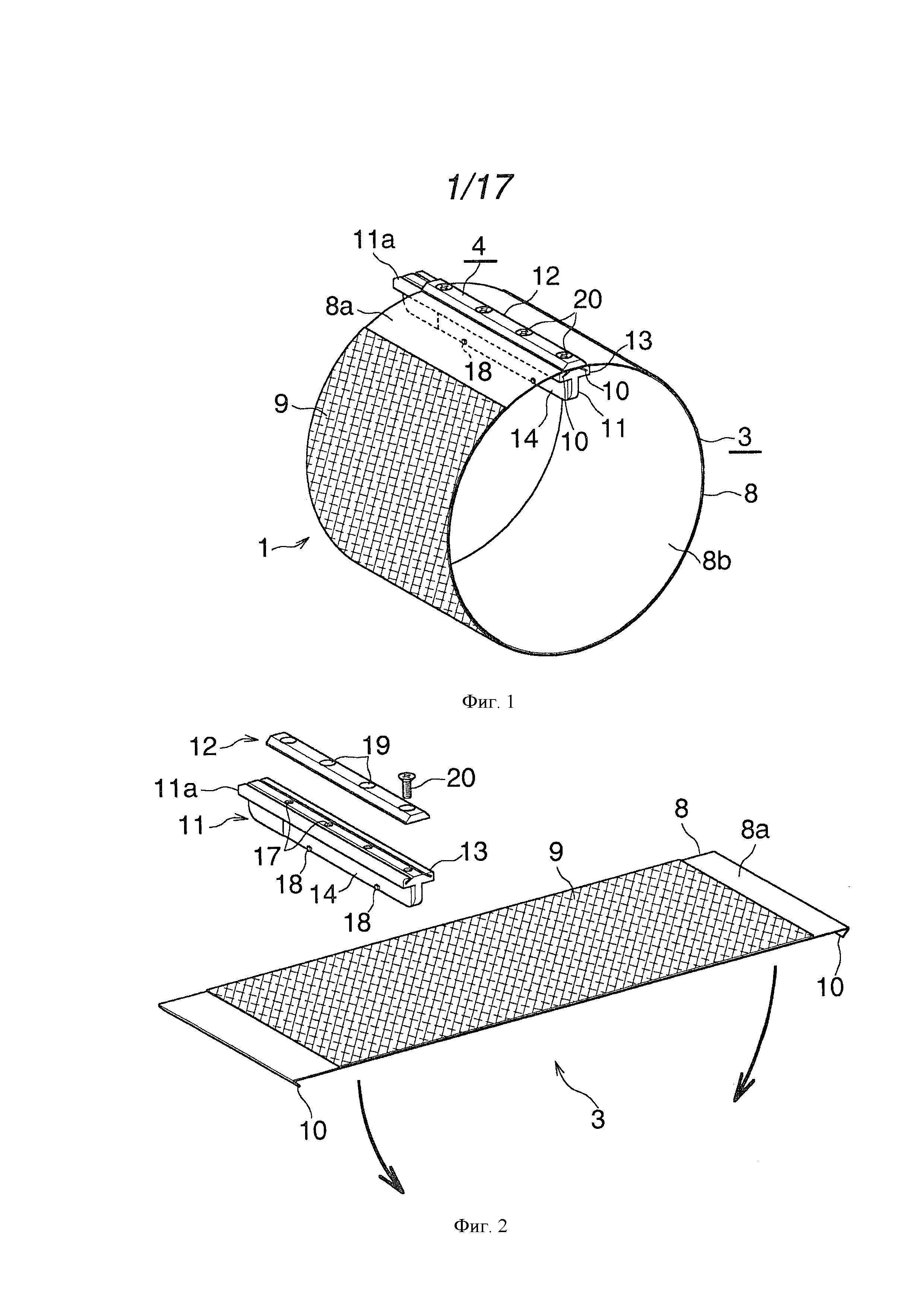

Фиг. 1 - перспективный вид узла формной пластины, на котором показан первый вариант выполнения изобретения;

Фиг. 2 - перспективное изображение в разобранном виде того же узла формной пластины;

Фиг. 3 - перспективное изображение в разобранном виде соединительного элемента формной пластины того же узла формной пластины;

Фиг. 4 - вид в вертикальном разрезе участка секции установки формной пластины устройства формного цилиндра для печатной машины, на котором показан первый вариант выполнения изобретения;

Фиг. 5 - вид спереди секции установки формной пластины из Фиг. 4;

Фиг. 6 - частичный вид в разрезе по линии VI-VI из Фиг. 4;

Фиг. 7 - увеличенный вид, на котором показан основной участок из Фиг. 6;

Фиг. 8 - вид в вертикальном разрезе, на котором показана часть из Фиг. 4 в увеличенном масштабе;

Фиг. 9 - увеличенный вид в вертикальном разрезе такого же участка, как и на Фиг. 8, на котором показано другое состояние по сравнению с Фиг. 8;

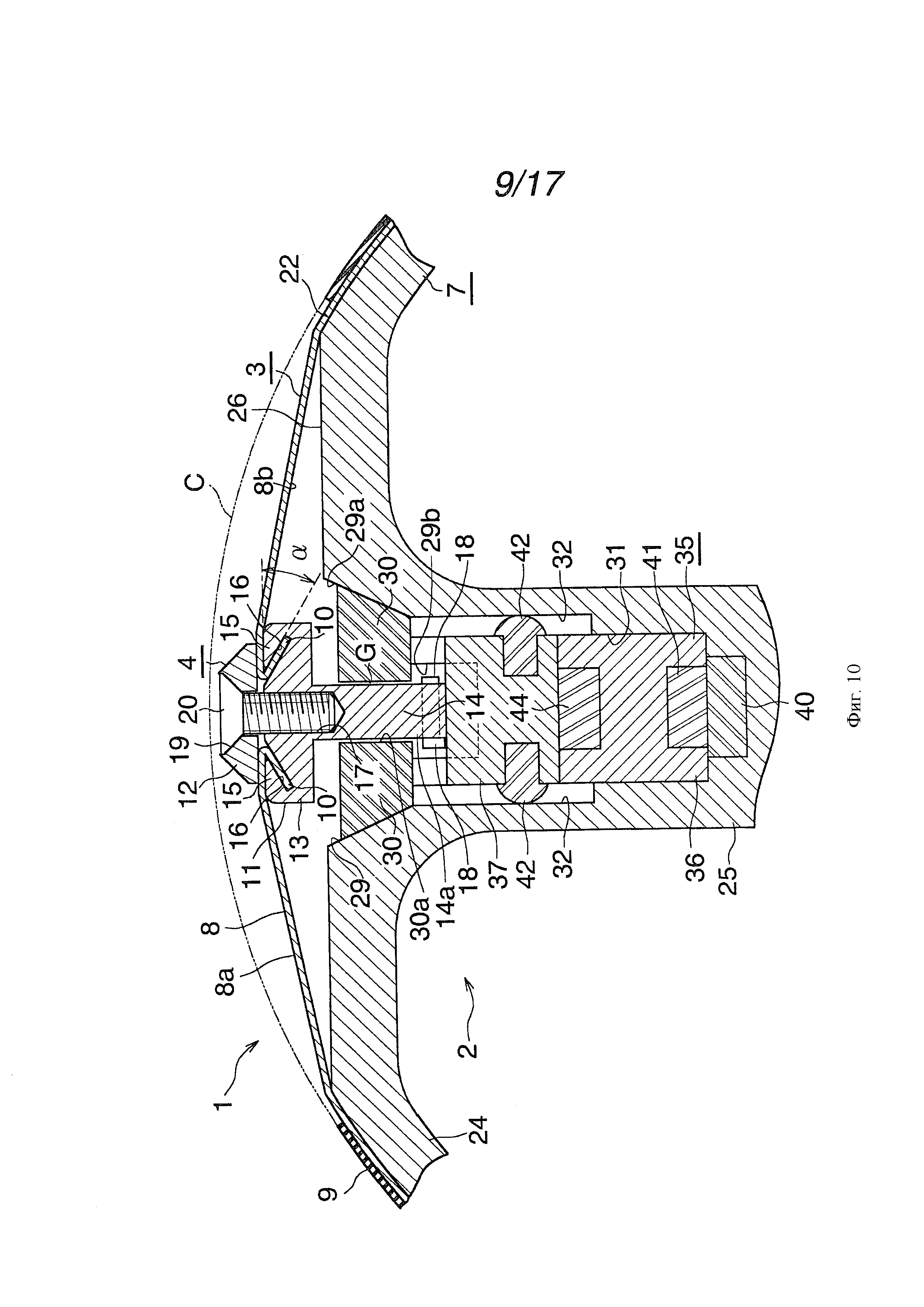

Фиг. 10 - увеличенный вид в боковом разрезе по линии Х-Х из Фиг. 4;

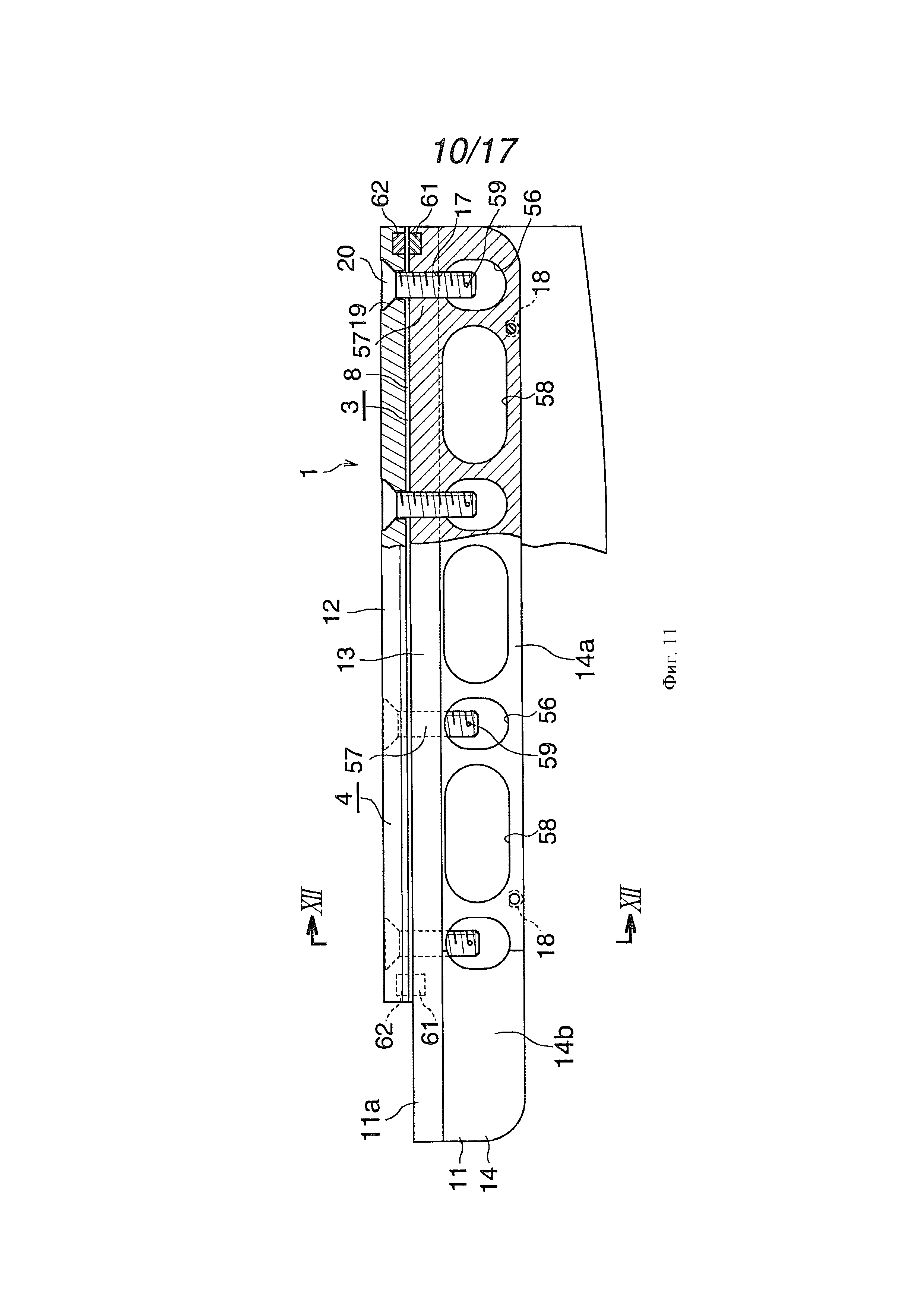

Фиг. 11 - вид в вертикальном разрезе основного участка узла формной пластины, на котором показан другой вариант выполнения изобретения;

Фиг. 12 - увеличенный вид в боковом разрезе по линии ХII-ХII из Фиг. 11;

Фиг. 13 - увеличенный вид в боковом разрезе такого же участка, как и на Фиг. 12, на котором показано другое состояние по сравнению с Фиг. 12;

Фиг.14 - вид спереди устройства для автоматической установки узла формной пластины, на котором схематично показана общая компоновка;

Фиг. 15 - вид в разрезе, на котором показан вариант выполнения конфигурации хранения узла формной пластины в устройстве для автоматической установки узла формной пластины;

Фиг. 16 - вид спереди с вырывом, на котором показан процесс установки узла формной пластины в устройстве для автоматической установки узла формной пластины;

Фиг. 17 - вид спереди с вырывом, на котором показан другой процесс установки узла формной пластины в устройстве для автоматической установки узла формной пластины;

Фиг. 18 - увеличенный вид в боковом разрезе по линии XVIII-XVIII из Фиг. 17;

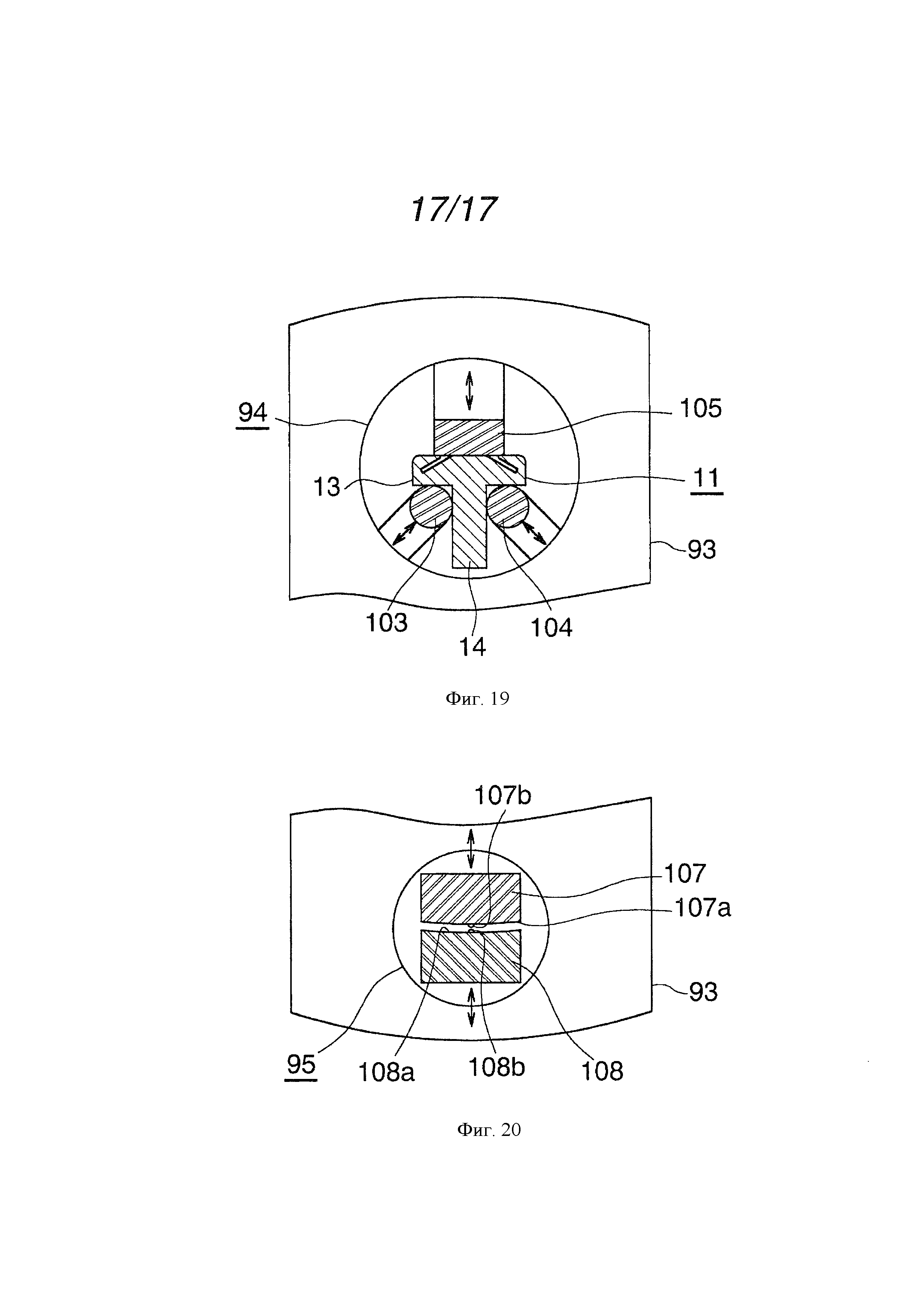

Фиг. 19 - увеличенный вид в боковом разрезе, на котором показан основной участок (первое удерживающее средство) из Фиг. 18;

Фиг. 20 - увеличенный вид в боковом разрезе, на котором показан другой основной участок (второе удерживающее средство) из Фиг. 18.

Осуществление изобретения

Ниже со ссылкой на чертежи приводится описание некоторых вариантов выполнения настоящего изобретения.

На Фиг. 1-3 показан вариант выполнения узла (1) формной пластины, на Фиг. 4-10 показан вариант выполнения устройства формного цилиндра для печатной машины (в частности, секция (2) установки формной пластины), на Фиг. 11-13 показан другой вариант выполнения узла (1) формной пластины, и на Фиг. 14-20 показан вариант выполнения устройства (81) для автоматической установки узла формной пластины.

Узел (1) формной пластины и секция установки формной пластины формного цилиндра выполнены с возможностью легкой автоматической установки формной пластины (3), при этом автоматизация (эксплуатация без постоянного присутствия обслуживающего персонала) установки формной пластины обеспечивается посредством использования устройства (81) для автоматической установки узла формной пластины.

Как показано на Фиг. 1, узел (1) формной пластины образован посредством соединения и удерживания листообразной формной пластины (3) в цилиндрической форме с помощью соединительного элемента (4) формной пластины.

Как показан на Фиг. 4, устройство формного цилиндра для печатной машины включает в себя установленный горизонтально формный приводной вал (5). Часть вала (5) с одного конца поддерживается с возможностью вращения в корпусе (6) подшипника, установленном на раме печатной машины, которая не показана на чертеже, и часть вала (5) с другого конца поддерживается с возможностью вращения в корпусе подшипника, который не показан на чертеже, установленном на раме печатной машины. Секция (2) установки формной пластины крепится таким образом, чтобы ее можно устанавливать и демонтировать с одного концевого участка вала (5), выступающего от корпуса (6) подшипника, и снабжена цилиндрическим участком (7) формного цилиндра, который крепится к одному концевому участку вала (5).

В приведенном ниже описании концевая сторона вала (5), к которой крепится секция (2) установки формной пластины (левая сторона на Фиг. 4), именуется как передняя сторона, и другая сторона (правая сторона на Фиг. 4) именуется как задняя сторона. Принимается, что свободная концевая сторона переднего концевого участка вала (5), к которому крепится секция (2) установки формной пластины, является дальней концевой стороной, и сторона, поддерживаемая в корпусе (6) подшипника с противоположной стороны, именуется ближней концевой стороной. В этом описании осевое направление, радиальное направление и окружное направление вала (5), участка (7) формного цилиндра и узла (1) формной пластины именуются просто как осевое направление, радиальное направление и окружное направление, соответственно, если не указано иное.

Ниже со ссылкой на Фиг. 1-3 приводится описание варианта выполнения узла (1) формной пластины.

Фиг. 1 - перспективный вид узла (1) формной пластины, Фиг. 2 - перспективный вид узла формной пластины в разобранном состоянии, и Фиг. 3 - перспективный вид соединительного элемента (4) в разобранном состоянии, который образует узел (1) формной пластины. Как показано на Фиг. 4 и далее, узел (1) формной пластины устанавливается и демонтируется с секции (2) установки формной пластины в этом состоянии.

Поверхность формной пластины (3), обращенная радиально наружу, когда она образована в цилиндрической форме, именуется как передняя поверхность, поверхность, обращенная радиально внутрь, именуется как задняя поверхность, и окружное направление, образованное в цилиндрической форме, именуется как продольное направление, и осевое направление именуется как направление по ширине.

Формная пластина (3) включает в себя лист (8), образованный из упругого материала. Форма листа (8) выбирается произвольно и в этом примере является формой квадрата. Формная секция (9) предусмотрена на части передней поверхности (8а) листа (8), и зацепляющиеся ребра (10), выступающие на задней поверхности (8b) и продолжающиеся в осевом направлении, предусмотрены на обоих концевых участках в продольном направлении.

Формная секция (9) предусмотрена на заданном месте передней поверхности (8а) листа (8), за исключением обоих концевых участков, и передняя поверхность формной секции (9) соответствует формной поверхности.

Выступающие ребра (10) могут быть образованы как одно целое или отдельно от листа (8). В этом примере выступающие ребра (10) образованы посредством гибки обоих концевых участков листа (8) к задней поверхности (8b) и продолжаются по всей ширине листа (8) как одно целое с листом (8).

Принимая во внимание, что угол α (см. Фиг. 10), образованный между выступающим ребром (10) и задней поверхностью (8b) листа (8) рядом с этим ребром, является углом выступания выступающего ребра (10), угол α выступания предпочтительно составляет менее 90 градусов. Кроме того, угол а выступания выступающего ребра (10) предпочтительно составляет 35-55 градусов и более предпочтительно 45 градусов. В этом примере оба концевых участка листа (8) плоской формы изогнуты к задней поверхности (8b) под углом приблизительно 135 градусов, и угол а выступания составляет приблизительно 45 градусов.

Лист (8) образован из пригодного металла. В этом примере он образован из стали SS. Толщина листа (8) должна быть достаточной для придания листу цилиндрической формы и достаточной для удерживания цилиндрической формы листа за счет силы упругости. В этом примере толщина листа составляет приблизительно 0,26 мм. Формная секция (9) образована из синтетической смолы, пригодной для получения графических изображений. В этом примере общая толщина листа (8) и формной секции (9) составляет приблизительно 0,82 мм.

Соединительный элемент (4) имеет внутренний зажимной элемент (11) и наружный зажимной элемент (12), предназначенные для зажимания обоих концевых участков формной пластины (3) в продольном направлении, образованной в цилиндрической форме внутри и снаружи в радиальном направлении. В этом примере, поскольку выступающие ребра (10) формной пластины (3) выступают к задней поверхности (8b) листа (8), внутренний зажимной элемент (11) входит в зацепление выступающими ребрами (10) радиально внутри, и наружный зажимной элемент (12) крепится к внутреннему зажимному элементу (11) радиально снаружи с целью неподвижного зажимания обоих концевых участков формной пластины (3). Оба зажимных элемента (11, 12) продолжаются в осевом направлении.

Осевая длина внутреннего зажимного элемента (11) превышает осевую длины наружного зажимного элемента (12), и внутренний зажимной элемент (11) включает в себя выступающий участок (11а), который выступает вперед относительно наружного зажимного элемента (12) в состоянии, в котором внутренний зажимной элемент (11) и наружный зажимной элемент (12) перекрывают друг друга. Выступающий участок (11а) выступает в осевом направлении от формной пластины (3), образованной в цилиндрической форме, как показано на Фиг. 1 и, как описано ниже, служит в качестве захватного участка, используемого при установке и демонтаже с секции (2) установки формной пластины.

Внутренний зажимной элемент (11) является направляемой секцией, которая служит в качестве направляющей при установке узла (1) формной пластины на цилиндрический участок (7) формного цилиндра. Внутренний зажимной элемент (11) включает в себя зажимной участок (13), предназначенный для зажимания формной пластины (3), и направляемый участок (14), образованный как единое целое у центрального участка в окружном направлении радиально внутренней поверхности зажимного участка (13). Зажимной участок (13) имеет форму пластины, толщина которой в радиальном направлении меньше длины (ширины) в окружном направлении. Направляемый участок (14) имеет форму пластины, толщина которой в окружном направлении меньше длины (высоты) в радиальном направлении.

Радиально наружный участок зажимного участка (13) имеет два зацепляющихся участка (15), предназначенных для зацепления с участками между задней поверхностью (8b) концевых участков и выступающими ребрами (10) формной пластины (3). Плоская поверхность, обращенная радиально наружу от зажимного участка (13), имеет две канавки (16), продолжающиеся в осевом направлении по всей длине зажимного участка (13), и участки между канавками (16) и вышеописанной плоской поверхностью соответствуют зацепляющимся участкам (15). Обе канавки (16) наклонены таким образом, что они удаляются друг от друга, когда они продолжаются к нижней стороне, и угол между канавками (16) и вышеописанной плоской поверхностью, т.е. угол зацепляющихся участков (15), является, по существу, таким же, как и угол α выступания выступающих ребер (10) формной пластины (3). Ширина канавок (16) немного больше толщины участка выступающего ребра (10) формной пластины (3). На участке между обеими канавками (16) на плоской поверхности, обращенной радиально наружу от зажимного участка (13), образовано некоторое количество резьбовых отверстий (17), каждое из которых имеет внутреннюю резьбу, с заданным интервалом в осевом направлении.

Направляемый участок (14) включает в себя тонкий участок (14а) относительно большой длины в осевом направлении, толстый участок (14b), предусмотренный с одной концевой стороны (стороны, где находится выступающий участок (11а)), и суженный участок (14с), предусмотренный с другой концевой стороны (противоположной стороны от выступающего участка (11а)) тонкого участка (14а). Длины соответствующих участков (14а), (14b), (14с) в радиальном направлении являются одинаковыми. Как показано на Фиг. 7 в увеличенном масштабе, толщина Т1 толстого участка (14b) в окружном направлении больше толщины Т2 тонкого участка (14а) в окружном направлении. Суженный участок (14с) постепенно уменьшается по толщине в окружном направлении относительно тонкого участка (14а).

Направляемый участок 14 имеет выступы (18) для ограничения перемещения, выступающие с обеих сторон в окружном направлении на участках рядом с радиально внутренним концом плоских поверхностей, обращенных в обе стороны в окружном направлении. В этом примере два выступа (18) расположены на каждой из поверхностей на относительно большом расстоянии друг от друга в осевом направлении. Выступы (18) могут быть образованы как единое целое с направляемым участком (14), но в этом примере они образованы из штифтов, ограничивающих перемещение и запрессованных в отверстия, которые не показаны и образованы на поверхностях направляемого участка (14), с помощью соответствующих средств, например, запрессовки и т.п., выступая от вышеуказанных поверхностей. Несмотря на то, что это не показано на чертежах, некоторое количество штифтов предпочтительно удалено из направляющего участка (14) или т.п. для уменьшения веса внутреннего зажимного элемента (11).

Наружный зажимной элемент (12) имеет форму пластины, толщина которой в радиальном направлении меньше длины (ширины) в окружном направлении. Радиально внутренняя поверхность наружного зажимного элемента (12) является плоской поверхностью. Центральный участок в окружном направлении радиально наружной поверхности наружного зажимного элемента (12) является плоской поверхностью. Толщина обоих концевых участков наружного зажимного элемента (12) в окружном направлении уменьшается, когда он продолжается наружу в окружном направлении. Наружный зажимной элемент (12) имеет такое же количество сквозных зенкованных отверстий (19) для вставления винтов, которое соответствует резьбовым отверстиям (17) внутреннего зажимного элемента (11). Как подробно описано ниже, оба зажимных элемента (11, 12) крепятся друг к другу с помощью некоторого количества винтов (20) с потайной головкой (зажимных резьбовых элементов).

В случае, когда узел (1) формной пластины собирают из формной пластины (3) и обоих зажимных элементов (11), (12), прежде всего, как показано стрелкой на Фиг. 2, оба концевых участка формной пластины (3) в продольном направлении подвергаются гибке к задней поверхности для образования цилиндрической формы, и выступающие ребра (10) вставляют в канавку (16) на внутреннем зажимном элементе (11) с целью зацепления с зацепляющимся участком (15). Как показано на Фиг. 1, наружный зажимной элемент (12) перекрывается внутренним зажимным элементом (11) и концевыми участками формной пластины (3) с радиально наружной стороны, и винты (20) вставляют в сквозные отверстия (19) и крепят к внутреннему зажимному элементу (11) посредством их ввертывания в резьбовые отверстия (17). Соответственно, оба концевых участка формной пластины (3) в продольном направлении соединяются посредством неподвижного зажимания обоими зажимными элементами (11), (12) с целью образования цилиндрического узла (1) формной пластины.

При разборке узла (1) формной пластины ослабляют винты (20), и оба зажимных элемента (11), (12) отделяются друг от друга или оба зажимных элемента (11), (12) отделяются друг от друга до требуемой степени в состоянии, в котором винты (20) вставлены в резьбовые отверстия (17) внутреннего зажимного элемента (11), и удаляются из формной пластины (3). После разборки возможно хранение в состоянии, в котором оба зажимных элемента (11), (12) затянуты винтами (20), и также допускается хранение в состоянии, в котором оба зажимных элемента (11), (12) и винты (20) разделены.

Материалы обоих зажимных элементов (11), (12) могут быть любым материалом при условии, что он является пригодным металлом, и в этом примере используется сталь S55C.

Формная секция (9) формной пластины (3) образована из пригодной синтетической смолы, такой как смола, отверждаемая ультрафиолетом, и т.д. Печатный рисунок на формной секции (9) может быть образован различными способами и, например, образован с помощью лазерной гравировки. Гравировка лазером может выполняться с помощью ряда известных способов. Однако предпочтительно гравировка формной секции выполняется на узле (1) формной пластины.

Узел (1) формной пластины совершает вращение (в условиях, схожих с условиями процесса печатания) и подвергается лазерной гравировке с помощью устройства лазерной обработки, снабженного секцией (2) установки формной пластины, подробно описанной ниже. В отношении луча лазера, используемого при лазерной гравировке, не имеется особых ограничений. Однако конфигурация, имеющая высокую выходную мощность, является предпочтительной для выполнения гравировки с высокой скоростью, поэтому может использоваться инфракрасный или инфракрасный твердотельный лазер, такой как лазер на углекислом газе, АИГ лазер и полупроводниковый лазер.

Узел (1) формной пластины устанавливают на секцию (2) установки формной пластины в собранном состоянии (в состоянии, в котором он образован в цилиндрической форме), при этом исключается ухудшение точности установки и демонтажа, и может быть повышена точность механической обработки формной секции формной пластины (3) за счет создания печатного рисунка формной секции (9) в собранном состоянии узла (1) формной пластины.

Ниже со ссылкой на Фиг. 4-10 приводится описание варианта выполнения секции (2) установки формной пластины устройства формного цилиндра для печатной машины. Фиг. 4 - вид в вертикальном разрезе участка секции (2) установки формной пластины, Фиг. 5 - вид спереди секции (2) установки формной пластины, показанной на Фиг. 4, Фиг. 6 - частичный вид в разрезе по линии VI-VI на Фиг. 4, Фиг. 7 - увеличенный вид основной части из Фиг. 6, Фиг. 8 - вертикальный вид в разрезе, на котором показана часть Фиг. 4 в увеличенном масштабе, Фиг. 9 - увеличенный вертикальный вид в разрезе такого же участка, как и на Фиг. 8, на котором показано положение, отличающееся от положения, показанного на Фиг. 8, и Фиг. 10 - увеличенный вид в разрезе по линии Х-Х на Фиг. 4.

Формный вал (5) устройства формного цилиндра вращается с заданной частотой вращения в заданном направлении известным приводным средством, которое на чертежах не показано. У переднего концевого участка приводного вала (5) образован конический участок (5а), выступающий из корпуса (6) подшипника.

Участок (7) формного цилиндра крепится с возможностью демонтажа к конусному участку (5а) приводного вала (5). Участок (7) формного цилиндра образован в цилиндрической форме и имеет в центре конусное отверстие (21), внутренний диаметр которого уменьшается в направлении передней стороны, и на наружной периферийной поверхности участка формного цилиндра образована цилиндрическая формная установочная поверхность (22), концентричная с валом (5). Для уменьшения веса несколько участков (четыре участка в этом примере) в окружном направлении участка (7) формного цилиндра удалено по всей длине в направлении от передней стороны к задней стороне. Соответственно, участок (7) формного цилиндра включает в себя сужающийся цилиндрический участок (23), имеющий коническое отверстие (21), образованное на его внутренней периферии, наружный цилиндрический участок (24), имеющий формную установочную поверхность (22), образованную на его наружной периферии, и некоторое количество соединительных участков (25), предназначенных для соединения этих элементов. Участок (7) формного цилиндра крепится к валу (5) с помощью винта и т.п., который не показан, в состоянии, в котором конический участок (5а) вала (5) вставлен в конусное отверстие (21) и вращается совместно с валом (5).

Материалы участка (7) формного цилиндра могут быть любыми пригодными металлами, такими как чугун, и в этом примере кованый чугун, который является магнитным материалом.

На участке, который соответствует одному соединительному участку (25) (расположенному с верхней стороны на Фиг. 5) наружного цилиндрического участка (24) вышеуказанного участка (7) формного цилиндра, часть цилиндрической поверхности удалена для образования плоской поверхности (26) с канавкой, и этот участок наружного цилиндрического участка (24), за исключением поверхности (26) с канавкой, соответствует формной установочной поверхности (22). Формная секция (9) формной пластины (3) образована на участке листа (8), который приходит в плотный контакт с формной установочной поверхностью (22), когда узел (1) формной пластины устанавливают на участок (7) формного цилиндра, и окружная длина формной установочной поверхности (22) превышает окружную длину формной секции (9). Конусный участок (27) образован посредством скашивания кромки у переднего концевого участка формной установочной поверхности (22), и наружный диаметр формной установочной поверхности (22), за исключением конусного участка (27), является постоянным по всей длине.

Кольцевой ограничительный элемент (28), немного выступающий за радиально наружную сторону формной установочной поверхности (22), крепится к наружному периферийному участку задней концевой поверхности наружного цилиндрического участка (24) вышеуказанного участка (7) формного цилиндра с помощью пригодного средства, такого как винт, который не показан на чертежах. Ограничительный элемент (28) образует участок ограничителя позиционирования в осевом направлении. Принимающий участок (28а), который выступает радиально внутрь, образован как одно целое на участке ограничительного элемента (28), который соответствует окружному центральному участку поверхности (26) с канавкой, как показано на Фиг. 4. Величина выступа от наружной периферийной поверхности формной установочной поверхности (22) ограничительного элемента (28) меньше общей толщины листа (8) формной пластины (3) и формной секции (9) и больше толщины листа (8). В этом примере она составляет приблизительно 0,5 мм.

Приемная канавка (29) для соединительного элемента формной пластины, в которой крепится внутренний зажимной элемент (11) соединительного элемента формной пластины, образована по всей осевой длине окружного центрального участка поверхности (26) с канавкой, соответствующей соединительному участку (25). Канавка (29) включает в себя радиально наружный трапециевидный участок (29а) канавки, который увеличивается по ширине в окружном направлении, когда он продолжается радиально наружу, и угловой участок (29b) канавки, образованный на дне трапециевидного участка (29а) канавки.

Ширина углового участка (29b) канавки в окружном направлении немного меньше ширины дна трапециевидного участка (29а) канавки и немного больше ширины в окружном направлении (толщины в окружном направлении толстого участка (14b)) направляемого участка (14) внутреннего зажимного элемента (11). Задний конец канавки (29) закрыт принимающим участком (28а) ограничительного элемента (28).

К нижнему участку трапециевидного участка (29а) канавки крепится пара направляющих элементов (30), которые образуют часть направляющего участка соединительного элемента формной пластины, выполненного с возможностью направления внутреннего зажимного элемента (11) в осевом направлении, а также его перемещения в заданном диапазоне в радиальном направлении. Направляющий элемент (30) крепится с помощью соответствующего средства, такого как винт, который не показан на чертежах, в форме плотного контакта с нижней стенкой и обеими боковыми стенками нижнего участка трапециевидного участка (29а) канавки по всей длине в осевом направлении и образует направляющий выступ. Участки (30а), (30b) канавок для установки направляемого участка, продолжающиеся в направлении вперед и назад, образованы поверхностями пары направляющих элементов (30), ориентированных в окружном направлении.

Ширины участков (30а), (30b) канавок для установки направляемого участка меньше ширины кольцевого участка (29b) канавки и немного больше ширины направляемого участка (14) внутреннего зажимного элемента (11). В частности, как показано на Фиг. 6 и Фиг. 7, участки (30а), (30b) канавок для установки направляемого участка включают в себя широкий участок (30а) канавки для установки направляемого участка, в который толстый участок (14b) направляемого участка (14) внутреннего зажимного элемента (11) устанавливается без создания шума, и узкий участок (30b) канавки для установки направляемого участка, в который дальний концевой участок (14b) направляемого участка (14) устанавливается без создания шума. Задняя концевая поверхность толстого участка (14b) направляемого участка (14) примыкает к переднему концевому краевому участку узкого участка (30b) канавки для установки направляемого участка, что препятствует дальнейшему перемещению направляемого участка (14) в заднем направлении. В этом состоянии направляемый участок (14) может перемещаться со скольжением относительно участков (30а), (30b) канавок для установки направляемого участка и перемещаться в радиальном направлении. Осевая длина широкого участка (30а) канавки для установки направляемого участка больше осевой длины узкого участка (30b) канавки для установки направляемого участка. Таким образом, существует зазор (G) между боковой поверхностью широкого участка (30а) канавки для установки направляемого участка и тонким участком (14а) направляемого участка (14).

Разница расстояния между противолежащими поверхностями направляющего элемента (30) и шириной углового участка (29b) канавки предпочтительно является минимально возможной в пределах диапазона, который не препятствует плавному перемещению направляемого участка (14) внутреннего зажимного элемента (11). Радиальная высота направляющего элемента (30) меньше радиального расстояния между радиально внутренней поверхностью зажимного участка (13) внутреннего зажимного элемента (11) и выступом (18) для ограничения перемещения.

У центрального участка дна трапециевидного участка (29а) канавки образовано углубление (31) для установки устройства смещения, имеющее ширину немного больше ширины углового участка (29b) канавки в окружном направлении. Форма вертикального сечения (см. Фиг. 9) и форма бокового сечения (см. Фиг. 10) углубления (31) являются прямоугольными. Радиальная глубина углубления (31) больше его ширины в окружном направлении, и осевая длина больше глубины. На обеих боковых стенках углубления (31) напротив друг друга образована направляющая канавка (32), которая продолжается в радиальном направлении и достигает радиально наружного конца углубления (31). У переднего участка соединительного участка (25), снабженного углублением (31) для установки смещающего устройства, образовано отверстие (33) для вставления нажимного элемента, которое продолжается от переднего концевого участка соединительного участка (25) до углубления (31). Отверстие (33) для вставления нажимного элемента продолжается от переднего конца соединительного участка вышеуказанного участка (7) формного цилиндра до углубления (31) и обращено с передней стороны к передней концевой поверхности внутреннего ползуна. (36). Отверстие (33) для вставления нажимного элемента имеет окружную поверхность (33 а) большого диаметра с передней стороны и окружную поверхность (33b) малого диаметра, продолжающуюся до его задней концевой стороны. У заднего участка того участка, где предусмотрено отверстие (33) для вставления нажимного элемента соединительного участка (25), образовано отверстие (34) для размещения упругого элемента, которое продолжается от углубления (31) до заднего конца соединительного участка (25).

На участках углубления (31) для установки устройства смещения и отверстия (34) установлено устройство (35) смещения соединительного элемента формной пластины, выполненное с возможностью смещения направляемого участка (14) внутреннего зажимного элемента (11) узла (1) формной пластины, установленного на участке (7) формного цилиндра радиально снаружи, как описано ниже.

Устройство (35) смещения включает в себя внутренний ползун (36) и наружный ползун (37), установленные в углублении (31) для установки устройства смещения, и цилиндрическую пружину (38) сжатия, установленную в отверстии (34).

Внутренний ползун (36) образован в форме трапециевидной толстой плиты, имеющей небольшую радиальную высоту с передней стороны и осевую длину меньше длины углубления (31). Внутренний ползун (36) расположен таким образом, что он может скользить в осевом направлении по нижней стенке и обеим боковым стенкам углубления (31) между передним конечным положением, которое соответствует передней концевой стенке, и задним конечным положением, которое соответствует задней концевой стенке. Полностью радиально снаружи внутреннего ползуна (36) образована скошенная поверхность (36а), обращенная к передней стороне. Внутренний ползун (36) образован из стали S55C.

В нижнюю стенку углубления (31) для установки устройства смещения вставлено множество передних и задних первых постоянных магнитов (40). В радиально внутреннюю поверхность внутреннего ползуна (36) вставлено множество передних и задних вторых постоянных магнитов (41). Первый постоянный магнит (40) и второй постоянный магнии (41) расположены таким образом, что они притягиваются друг к другу, и внутренний ползун (36) выполнен с возможностью скольжения в направлении вперед и назад в состоянии, в котором внутренний ползун (36) находится в плотном контакте с нижней стенкой углубления (31) посредством силы магнитного притяжения.

Наружный ползун (37) расположен радиально снаружи внутреннего ползуна (36). Наружный ползун (37) образован в форме трапециевидной толстой плиты, имеющей небольшую радиальную высоту с задней стороны и осевую длину немного меньше осевой длины углубления (31). Участок наружного ползуна (37), не считая переднего участка, на радиально внутренней стороне имеет скошенную поверхность (37а), обращенную вниз и расположенную напротив скошенной поверхности (36а) внутреннего ползуна (36). Наружный ползун (37) в этом примере образован из стали S55C.

На обеих сторонах наружного ползуна (37) в окружном направлении в положениях, соответствующих друг другу, предусмотрены направляющие выступы (42), выступающие в окружном направлении с обеих сторон и выполненные таким образом, что они расположены в направляющей канавке (32) углубления (31). Выступы (42) могут быть образованы как единое целое с наружным ползуном (37), но в этом примере они образованы в виде элементов, выступающих от поверхностей штифтов для ограничения перемещения, запрессованных в отверстия, образованные в поверхностях наружного ползуна (37) с помощью соответствующего средства, такого как запрессовка. Наружный ползун (37) может скользить в радиальном направлении по передней и задней торцевым стенкам углубления (31) и обеим боковым стенкам, и скошенная поверхность (37а) может скользить относительно скошенной поверхности (36а) внутреннего ползуна (36) в состоянии, в котором выступы (42) расположены в направляющей канавке (32). Третий постоянный магнит (43) вставлен в переднюю торцевую поверхность наружного ползуна (37), так что наружный ползун (37) может скользить в радиальном направлении в состоянии плотного контакта с передней торцевой стенкой углубления (31) посредством силы магнитного притяжения. Четвертый постоянный магнит (44) вставлен в скошенную поверхность (36а) внутреннего ползуна (36), и скошенные поверхности (36а), (37а) внутреннего и наружного ползунов (36), (37) скользят в состоянии, плотного контакта друг с другом посредством силы магнитного притяжения.

Задний конец отверстия (34) для размещения упругого элемента закрыт крышкой (46), прикрепленной к соединительном участку (25) винтом (45). Пружина (38) содержится между крышкой (46) и задней торцевой поверхностью внутреннего ползуна (36) от отверстия (34) до углубления (31) для установки устройства смещения в сжатом состоянии и образует упругий элемент, выполненный с возможностью смещения внутреннего ползуна (36) вперед.

Удлиненный нажимной элемент (96) в форме колонки может быть вставлен с передней стороны участка (7) формного цилиндра в отверстие (33) для вставления нажимного элемента, как показано на Фиг. 8 и Фиг. 9.

Нажимной элемент имеет участок (96а) малого диаметра на дальнем конце. Диаметр нажимного элемента (96) больше окружной поверхности (33b) малого диаметра отверстия (33) и является достаточным для свободной установки в отверстии (33) с окружной поверхностью (33а) большого диаметра. Участок (96а) малого диаметра нажимного элемента (96) имеет диаметр, достаточный для свободной установки в отверстии (33) с окружной поверхностью (33b) малого диаметра.

Когда нажимной элемент (96) вставляют в отверстие (33) для вставления нажимного элемента, нажимной элемент (96) прижимается к поверхности буртика между участком (33а) большого диаметра и участком (33b) большого диаметра отверстия (33) для вставления нажимного элемента, и в этот момент дальний концевой участок (96а) перемещает внутренний ползун (36) назад.