Устройство для разрезания и сшивания печатных изделий в фальцевальном аппарате (варианты) - RU2102243C1

Код документа: RU2102243C1

Чертежи

Описание

Изобретение относится к печатной промышленности, в частности, к устройству для разрезания и сшивания печатных изделий в фальцевальном аппарате.

В патенте DE N 2932757 (кл. B 41 F 13/64, 1982) описано устройство для сшивания к печатным машинам, сочетаемое с резальным цилиндром. Данное известное устройство для резки и шитья печатных изделий в фальцевальном аппарате содержит режущее приспособление с режущими ножами и швейное приспособление с узлами для шитья, установленными с возможностью взаимодействия с механизмами для подачи проволоки. Внутри цилиндра размещены шарнирные четырехзвенники с захватными механизмами, выходящими из периферии цилиндра для принятия участков проволоки, отрезанных с требуемой длиной с помощью соответствующего устройства. Во время дальнейшего поворота цилиндра язычок, выполняющий функцию матрицы, осуществляет быстрое движение вниз в направлении внутренней полости цилиндра, причем в качестве матрицы служит соответствующая плита. Получаемые таким образом скобы после дальнейшего поворота цилиндра перемещаются к его периферии, прожимаются через печатное изделие и закрываются с использованием собирательного цилиндра в качестве контропоры.

Таким образом, в известном устройстве для вынимания участков проволоки из механизма для резки проволоки необходимо с цилиндра управлять язычками или захватами, выходящими за периферию цилиндра, т.е. между механизмом для подачи проволоки и скобообразователем должно иметься расстояние для круговой огибающей режущих ножей, также перемещающихся по круговой траектории. Из-за центробежных сил, воздействующих при этом на захватные механизмы, цилиндр может лишь с ограниченным числом оборотов.

Следовательно, недостаток известного устройства для разрезания и сшивания печатных изделий заключается в том, что его рабочая скорость ограничена.

В основу изобретения положена задача создать устройство для разрезания и сшивания печатных изделий, позволяющее повысить рабочую скорость.

Поставленная задача решается в предлагаемом устройстве для разрезки и шитья печатных изделий в фальцевальном аппарате, содержащем режущее приспособление, по меньшей мере, одним режущим ножом, и швейное приспособление, по меньшей мере, с одним узлом для шитья, установленным с возможностью взаимодействия с механизмом для подачи проволоки, за счет того, что режущее и швейное приспособления установлены отдельно в носителях, закрепленных в боковых станинах, причем ось вращения режущего приспособления и ось вращения швейного приспособления расположены на расстоянии друг от друга и параллельно друг другу, при этом при вращении режущего и швейного приспособлений против направления часовой стрелки и подаче полотна во II квадранте ось вращения режущего приспособления расположена в III-м квадранте в системе координат, начало которых находится на оси вращения швейного приспособления, а при вращении режущего и швейного приспособлений по направлению часовой стрелки и подаче полотна в I квадранте ось вращения режущего приспособления расположена в IV-м квадранте.

Расстояние выбрано с обеспечением исключения контакта режущей кромки ножа с механизмом для подачи проволоки.

Режущее приспособление состоит из основы, вращательно-симметрично установленной на валу и имеющей форму прямоугольного параллелепипеда, при этом на его наружных поверхностях в соосном положении установлены ножедержатели, на которых размещены режущие ножи.

Швейное приспособление состоит из закрепленных на станине трубчатых держателей, в которых установлены носители в виде полых цилиндров, соединенных друг с другом посредством несущих элементов, при этом на последних размещены швейные аппараты, на своей периферии взаимодействующие с механизмами для подачи проволоки.

Указанное расстояние предпочтительно составляет от 10 до 50 мм.

Кроме того, поставленная задача решается в устройстве для разрезки и шитья вышеописанного типа за счет того, что место пересечения круговой огибающей самого высокого возвышения швейного аппарата узла для шитья и круговой огибающей режущей кромки ножа расположено вне периферии графеечно-клапанного цилиндра фальцаппарата и по направлению движения полотна перед местом их пересечения со швейной или режущей линиями, при этом круговая огибающая швейного аппарата частично расположена внутри круговой огибающей режущей кромки режущего ножа.

Преимущества, достигаемые при использовании настоящего изобретения, следующие. В предлагаемом устройстве не использовано элементов, выходящих из периферии швейного цилиндра, причем все-таки на окружности швейного цилиндра неподвижно установлены ножи, перемещающиеся с цилиндром, причем предотвращено соприкосновение ножей с механизмами для подачи проволоки.

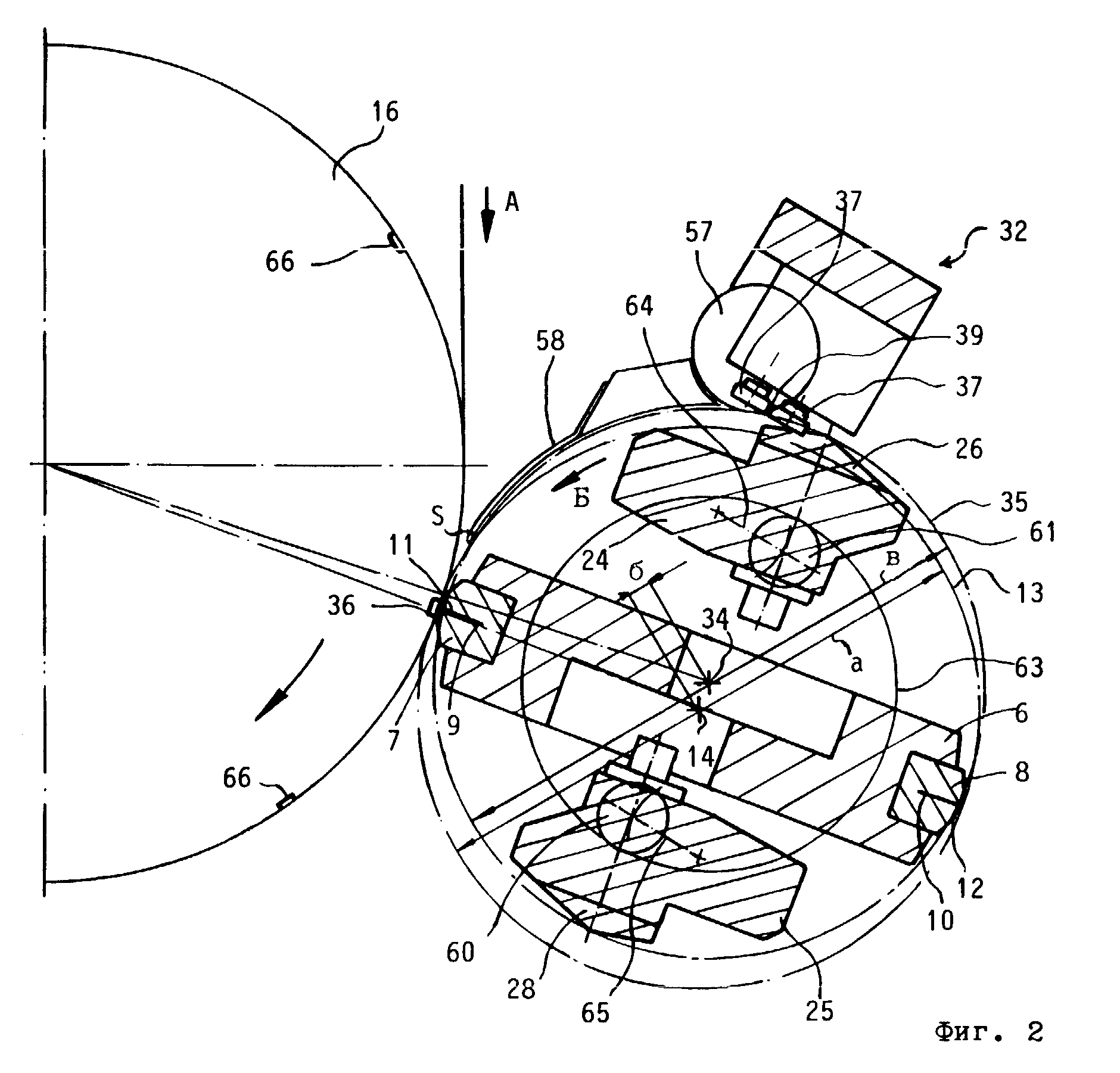

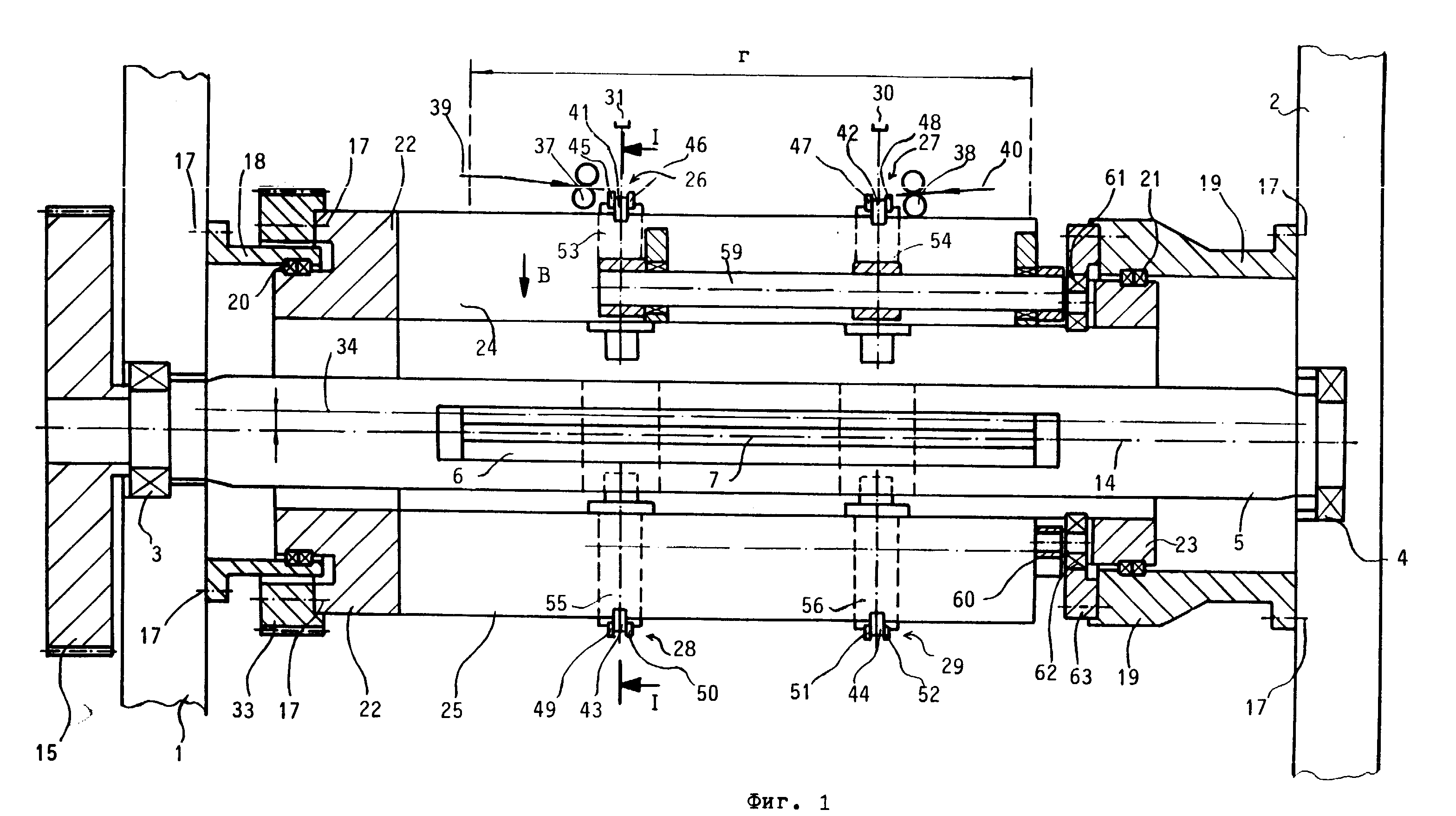

В нижеследующем изобретение поясняется с помощью одного примера его выполнения. На приложенном чертеже представлено: фиг. 1 вид спереди предлагаемого устройства с частичным разрезом; фиг. 2 разрез по линии I-I на фиг 1.

В станинах 1, 2 посредством опор 3, 4 непосредственно установлен вал 5, на котором основа 6, имеющая подобную параллелепипедную форму, размещена в продольном направлении с обеспечением вращательно-симметричной установки. Параллельно основе 6 на ее наружных поверхностях установлены ножедержатели 7, 8 на которых размещены ножи 9, 10, режущие кромки 11, 12 которые перемещаются по круговой огибающей 13, имеющей диаметр а, проходящий через ось вращения 14 вала 5. Основа 6 с ножедержателями 7, 8 приводится от привода, находящегося за станиной, через зубчатое колесо 15, соединенное с приводом графеечно-клапанного цилиндра 16. Вместо графеек также возможно было бы использовать захваты. С внутренней стороны к станинам 1, 2 с помощью представленных символически винтов 17 прикреплены трубчатые держатели 18, 19, в которых с помощью опор 20, 21, предпочтительно выполненных в виде тонких колец, в частности, в качестве наклонных игольчатых подшипников, размещены носители 22, 23, выполненные в виде полых цилиндров. Носители 22, 23 соединены друг с другом через два несущих элемента 24, 25, расположенных по направлению оси и установленных вращательно-симметрично друг напротив друга. На несущем элементе 24 установлены известные швейные аппараты 26, 27, а на несущем элементе 25 швейные аппараты 28, 29, служащие для образования скобок 30, 31. Швейное приспособление установлено в боковых станинах 1, 2. Швейные аппараты 26, 27 взаимодействуют с механизмами для подачи проволоки, отдельно закрепленными на станинах, причем показан лишь один механизм 32 для подачи проволоки (фиг. 2). Носители 22, 23, соединенные с несущими элементами 24, 25, приводятся через зубчатое колесо 33 посредством винтов 17, установленное на свободной торцевой стороне носителя 22 вне держателя 18. Зубчатое колесо 33 приводится от привода диска с фальцевальными ножами, не представленного на чертеже.

Держатели 18, 19 установлены в боковых станинах 1, 2 так, что ось вращения 34 несущих элементов 24, 25, на которых установлены швейные аппараты 26-29, находится на расстоянии б от оси вращения 14 вала 5. Диаметр в круговой огибающей, по которой перемещаются швейные аппараты 26-29, простирается до механизмов 32 для подачи проволоки, более подробно описанных ниже.

Устройство для разрезки и шитья приводится через зубчатые колеса 15, 33 с обеспечением того, что швейные аппараты 26-29 и режущие кромки 11, 12 ножей 9, 10 расположенных по всей ширине г полотна, всегда взаимодействуют с одной и той же контропорой, размещенной на графеечно-клапанном цилиндре 16. На фиг. 2 представлено положение разрезки печатного изделия, подаваемого по направлению стрелки А, однако, не изображенного на чертеже, между режущей кромкой 11 ножа 9 и марзаном 36, размещенным на боковой поверхности графеечно-клапанного цилиндра 16.

В нижеследующем описывается работа предлагаемого устройства.

К швейным аппаратам 26, 27 через подающие ролики 37, 38 подается проволока от непредставленных на чертеже катушек (фиг. 1, а также патент DE N 11 89 562). Каждый швейный аппарат 26-29 содержит жестко установленный пуансон 41-44. Рядом с пуансонами 41-44 с обеих сторон размещены направляющие 45-52, соединенные с поршнями 53-56. Направляющие 45-52 установлены с возможностью перемещения в радиальном направлении вместе с пуансонами 41-44. После подачи проволоки 39, 40 по направляющим 45-48 посредством пар 37, 38 подающих роликов (подающие и режущие сопла, размещенные во вставном болте, не изображены на чертеже) срабатывают скобоформирующие ролики (на чертеже представлен лишь скобоформирующий ролик 57, фиг. 2), служащие для образования скоб 30, 31 из подаваемой проволоки 39, 40. При этом ролик 57 сжимает проволоку 39, 40, размещенную на направляющих 45-48, вниз между направляющими 45-48 до пуансонов 41, 42, причем формируются скобы 30, 31. Для этого направляющие 45-52 снабжены продольными канавками, расположенными в радиальном направлении. При дальнейшем повороте предлагаемого устройства по направлению стрелки Б скобы 30, 31 со своими свободными концами, направленными вверх, входят в контакт с направляющими язычками 58 (фиг. 2), закрепленными на станине, ориентированными по направлению стрелки Б и расположенными между свободными концами скоб 30, 31 с тем, чтобы скобы 30, 31 не уносило центробежной силой. После контактирования свободных концов скоб 30, 31 с подлежащим шитью изделием и вторжения в него на незначительную глубину скобы 30, 31 уже зафиксированы в печатном изделии. В этот момент направляющие 45-48, установленные на поршнях 53, 54, посредством управляющих винтов 59, 60 перемещаются назад по радиальному направлению В с тем, чтобы они не соприкасались с печатным изделием. Данное радиальное перемещение управляется через направляющие ролики 61, 62, перемещающиеся по закрепленному на станине кулачку управления 63. Плечи 64, 65 направляющих роликов 61, 62 прижимаются к кулачку 63 посредством не представленных на чертеже возвратных пружин. После дальнейшего поворота предлагаемого устройства по направлению стрелки Б и вторжения скоб 30, 31 в печатное изделие скобы 30, 31 закрываются посредством соответствующей контропоры 66, размещенной на графеечно-клапанном цилиндре 16, тем, что свободные концы скоб 30, 31 изгибаются друг к другу. Режущая кромка 12 ножа 10, приближающаяся к механизмам 32 для подачи проволоки по направлению стрелки Б, благодаря расстоянию б, на котором расположены оси вращения 14, 34 друг от друга, проходит мимо механизмов 32 под ними, так что кромка 12 и перемещающаяся за ней по направлению стрелки Б кромка 11 не соприкасаются с механизмом 32. Остальные швейные аппараты 28, 29, установленные на окружности предлагаемого устройства, в случае работы с собирательным цилиндром можно перемещать в нерабочее положение. Возможно также при повороте швейного приспособления относительно режущего приспособления выполнение шлейфа или укороченного фальца, в зависимости от направления вращения. Для этого не требуется определенного дополнительного регулирования расстояний фальцевальных клапанов на графеечно-клапанном цилиндре 16. Кроме того, можно было бы размещать в одном предлагаемом устройстве по трем режущим и швейным приспособлениям.

Расстояние обеих осей вращения 14, 34, т.е. эксцентричность б, целесообразно составляет от 10 до 50 мм. Представленный на фиг. 2 разрез по линии I-I повернут относительно изображения на фиг. 1 примерно на 20o по направлению часовой стрелки.

Для дальнейшего уточнения положения осей вращения 14, 34 друг относительно друга следует пояснить, что относительно прямоугольной системы координат с началом на оси вращения 34 швейного приспособления (элементы 24-29) ось вращения режущего приспособления (элементы 7, 8, 9-12) расположена в III-м квадрате, если полотно подается по направлению А в II-м квадранте, при вращении режущего и швейного приспособлений против направления часовой стрелки. Однако, в случае подачи полотна в I-м квадранте при вращении режущего и швейного приспособлений (элементы 7, 8, 9-12 и 24-29, соответственно) ось вращения 14 режущего приспособления (элементы 7, 8, 9-12) расположена в IV-м квадранте в системе координат, начало которых находится на оси вращения 34 швейного приспособления (элементы 24-29).

Кроме того, место пересечения S круговой огибающей 35 самого высокого возвышения швейного аппарата 26-29 и круговой огибающей 13 режущей кромки 11, 12 ножа 9, 10 расположено вне периферии графеечно-клапанного цилиндра 16 фальцаппарата по направлению А движения и перед местом пересечения швейной или режущей линий. Швейная и режущая линии представляют собой линии взаимодействия швейного и режущего приспособлений, соответственно, с цилиндром 16, и они простираются в аксиальном направлении.

Круговая огибающая 35 швейного аппарата 26-29 частично расположена внутри круговой огибающей 13 режущей кромки 11, 12 ножа 9, 10.

Реферат

Использование: печатная машина. Сущность изобретения: устройство содержит режущее приспособление с режущими ножами и швейное приспособление, по меньшей мере, с одним узлом для шитья, установленным с возможностью взаимодействия с механизмом для подачи проволоки. Режущее и швейное приспособления установлены отдельно на носителях, закрепленных в боковых станинах, причем ось вращения режущего приспособления и ось вращения швейного приспособления расположены на расстоянии друг от друга и параллельно друг другу. При вращении режущего и швейного приспособлений против направления часовой стрелки и подаче полотна во II квадранте ось вращения режущего приспособления расположена в III квадранте в системе координат, начало которых находится на оси вращения швейного приспособления, а при вращении режущего и швейного приспособлений по направлению часовой стрелки и подаче полотна в I квадранте ось вращения режущего приспособления расположена в IV квадранте. 2 с. и 4 з. п. ф-лы, 2 ил.

Комментарии