Способ управления глубокой печатью и контрольная полоса для этой цели - RU2646727C2

Код документа: RU2646727C2

Чертежи

Описание

3ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится, в частности, к способу управления глубокой печатью, а также контрольной полосе, предназначенной для глубокой печати, в частности для печатания ценных бумаг, таких как банкноты. Настоящее изобретение также относится к использованию, а также к практическому применению такой контрольной полосы для верификации пригодности к печатанию защитного узора, предназначенного для печатания посредством глубокой печати, а также для контроля и, при необходимости, регулировки параметров печати печатной машины глубокой печати.

ТЕХНОЛОГИЧЕСКИЕ ПРЕДПОСЫЛКИ

Глубокая печать представляет собой технику долговременной печати, состоящую из печатания рельефных узоров посредством гравированной печатной формы (обозначенной в контексте настоящего изобретения выражением "печатная форма для глубокой печати"). На поверхности печатной формы для глубокой печати нанесен слой одной или нескольких красок. Излишек краски снаружи клише затем обтирают и вдавливают внутрь клише. Печатную форму с нанесенной таким образом краской и обтертую таким образом прикладывают к пригодной для печатания подложке (например, бумага, защищенная от подделки) в прессе, оказывающем высокое давление печати, и прижимают подложку к печатной форме таким образом, чтобы краска из клише перенеслась на подложку.

Результатом является документ, содержащий напечатанный узор, отражающий узоры, выгравированные в клише, с дополнительным рельефом или тиснением, совпадающим с напечатанным узором, при этом рельеф или тиснение отражает глубину клише и обычно может быть опознано на ощупь.

Печатные машины глубокой печати, такие как применяются для изготовления ценных бумаг, в частности банкнот, описаны например в патенте Швейцарии № СН 477293 А5, в европейских патентных заявках, опубликованных под номерами ЕР 0 091 709 A1, ЕР 0 406 157 A1, ЕР 0415881 A2, ЕР 0563007 A1, ЕР 0873866 A1, ЕР 1602483 A1, и в международных патентных заявках, опубликованных под номерами WO 01/54904 A1, WO 03/047862 A1, WO 2004/026580 A1, WO 2005/118294 A1, WO 2011/077348 A1, WO 2011/077350 A1, WO 2011/077351 A1, все из которых выданы на имя настоящего заявителя.

В течение долгого времени печатные формы для глубокой печати гравировались вручную в пластине мягкого металла, например, меди, латуни или другого подходящего металла или сплава металлов. Инструменты, используемые гравером, обычно состояли из грабштихелей или стилусов, конец которых был заострен и соответствовал желаемым размерам гравируемых узоров, при этом указанные узоры состояли по существу из прямых и кривых линий с модулированными размерами, согласно действию, оказываемому гравером, для создания изменений тона, воспроизводящих полутона гравируемого изображения, например, портрета.

В недавнее время были предложены фотолитографические технологии для того, чтобы облегчить передачу изображений на печатные формы для глубокой печати, а также компьютеризованные способы гравирования.

Техника глубокой печати особенно часто применяется в области печатания ценных бумаг, в частности для печатания банкнот, при этом глубокая печать остается одной из наиболее сложных для подделывания техник печатания.

В контексте печатания ценных бумаг, в частности печатания банкнот, были разработаны техники, помогающие граверу в его работе, в частности с целью уменьшения требуемого времени гравирования, а также времени для создания печатных форм. Подход, принятый до недавнего времени, состоял из изготовления уникального оригинального клише (вручную или с помощью технических гравировальных средств), представляющего один одинарный документ для печати, и изготовление копий этого оригинала столько раз, сколько необходимо для изготовления печатной формы, содержащей несколько копий, идентичных указанному оригиналу. Согласно данному подходу, применяемая техника гравирования по существу соединена с техникой гравера, то есть, каждый узор выгравирован в соответствии с контуром соответствующей прямой или кривой линии, то есть по существу векторным образом (см., например, международную заявку, опубликованную под номером WO 97/48555 A1).

Настоящий Заявитель предложил новаторский подход к изготовлению печатных форм для глубокой печати, подход, описанный в международной заявке, опубликованной под номером WO 03/103962 A1 (содержание указанной заявки полностью включено в контекст настоящей заявки посредством ссылки). Этот способ состоит из создания набора трехмерных цифровых данных, состоящих из пикселей, каждый из которых представляет элементарную точку для гравирования в поверхности печатной формы, при этом гравирование осуществляется попиксельно на основании указанных трехмерных цифровых данных. Согласно данной технике гравирование может быть выполнено непосредственно на печатной форме. В качестве альтернативы, гравирование может выполняться на прототипе печатной формы (преимущественно металлической пластине, содержащей полимерный слой). В этом последнем случае, гравирование клише выполняется в полимерном слое и гравированный таким образом прототип затем используется для изготовления печатных форм путем гальванической репликации. Кроме этого, гравирование преимущественно выполняется лазером. Этот способ гравирования, непосредственный или опосредованный, коммерчески реализован на практике Заявителем под торговой маркой CTiP® (Computer to Intaglio Plate®) и стал так сказать стандартом в печатной промышленности, изготавливающей ценные бумаги.

В отличие от предыдущего подхода, состоящего из изготовления уникального оригинального клише, представляющего один одинарный документ для печати, печатная форма полностью может быть выгравирована в одной простой фазе, без необходимости в выполнении трудоемкого процесса изготовления копий с оригинала. Согласно технике, описанной в международной патентной заявке № WO 03/103962 A1, создание копий с оригинала на печатной форме осуществляется в цифровой среде, что позволяет в частности для компенсации искажений бумаги, происходящих в ходе глубокой печати, при этом такая компенсация была просто невозможной при использовании техник, применяемых ранее. Кроме этого, техника, описанная в международной заявке № WO 03/103962 A1, позволяет создавать узоры, проходящие от одной банкноты к другой, без прерывистостей, то есть узоры, непрерывно проходящие до края банкноты (как изображено на фиг. 1, описанной ниже).

Значительное преимущество вышеупомянутой техники заключается в том, что она по существу не зависит от сложности гравируемых узоров, в то время как предыдущие техники зависят от уровня сложности, выполняемых клише.

Развитие техники, описанной в международной заявке № WO 03/103962 A1, для непосредственного гравирования печатных форм для глубокой печати, описана в международной заявке, опубликованной под номером WO 2009/138901 A1 (содержание указанной заявки также полностью включено в контекст настоящей заявки посредством ссылки).

Эти различные компьютеризованные техники позволили разработать большое разнообразие защитных элементов, пользуясь преимуществом преимущественных свойств глубокой печати, среди которых, в частности, двухтоновые или многотоновые элементы, использующие изменения тоновой величины краски для глубокой печати, непрерывного фона, скрытых изображений, позитивной / негативной микропечати, тактильных элементов и т.д. Благодаря этим техникам могут быть созданы защитные элементы высокой сложности, позволяющие эффективно бороться с подделками. Наглядные примеры представлены, в частности, в международных заявках, опубликованных под номерами WO 2005/090090 A1 и WO 2007/119203 A1.

На фиг. 1 наглядно показана черно-белая репродукция образца банкноты, изготовленного Заявителем и распространенного среди публики в честь XIX-й Международной конференции типографов-изготовителей ценных бумаг, организованной компанией Intergraf (www.intergraf.eu) и проходившей в течение месяца в мае 2003 г. в г. Монтре (Швейцария). Этот образец с изображением лорда Байрона был изготовлен согласно вышеупомянутому способу CTiP®, при этом группа элементов, видимых на фиг. 1, состоит из многоцветных элементов, напечатанных глубокой печатью. В частности, можно рассмотреть многотоновые элементы вокруг портрета лорда Байрона (справа) и под ним, а также вокруг надписей "CTIP" и "COMPUTER ТО INTAGLIO PLATE" (слева) и под ними, а также группу других элементов, выполненных глубокой печатью и использующих преимущество возможностей, предложенных технологией CTiP®. Этот образец иллюстрирует степень сложности элементов, которые могут быть созданы глубокой печатью, в частности посредством вышеупомянутого способа CTiP®.

Сложность, являющаяся результатом доступности современных техник, позволяющих создавать элементы посредством глубокой печати, заключается в том, что гравер (которого также можно назвать "дизайнером", поскольку в настоящее время защитный узор, выполненный глубокой печатью, создается в компьютерной среде) обладает почти неограниченной свободой, в частности применительно к определению размеров (ширины и глубины линии и т.д.) и профилей (квадратный, "U-образный", "V-образный" и т.д.) клише. Тем не менее, эта свобода не переносится непосредственно на отпечаток в том смысле, что не каждый тип клише обязательно подходит для печати. Глубокая печать остается подверженной физическим и механическим ограничениям, от которых невозможно избавиться. Для иллюстрации крайнего случая, теоретически возможно спроектировать и выгравировать клише с малой шириной и большой глубиной, например клише, обладающее шириной линии, равной 10 мкм, при глубине, равной 100 мкм, тем не менее, подобная структура скорее всего не будет заполнена краской не сможет быть правильно распечатана, поскольку подложка не может деформироваться для того, чтобы "ввести" краску внутрь такого клише. Подобным образом, клише, выгравированное на большой площади поверхности (несколько мм2), не может быть напечатано без обеспечения достаточных структур для удержания краски внутри клише. Действительно, при отсутствии таких структур, удерживающих краску, обтирка печатной формы для глубокой печати приведет к чрезмерно важному удалению краски, нанесенной внутрь клише. Следовательно, на практике необходимо идти на компромисс и эти компромиссы, в частности, подразумевают определенную корреляцию между шириной линии, глубиной клише и профилем клише. Эти компромиссы также должны учитывать общий защитный узор, предназначенный для глубокой печати, поскольку, несмотря на то, что один отдельный элемент потенциально может быть напечатан с определенными параметрами печати, эти параметры печати могут быть не приспособлены для печати других элементов защитного узора. Таким образом, качество глубокой печати непосредственно связано с качеством реализации печатной формы. Также следует упомянуть, что другие факторы влияют на качество глубокой печати, в частности, такие как:

- качество и сложность печатаемой подложки, в частности, интеграция все более разнообразных и многочисленных защитных элементов;

- краски для глубокой печати, обычно обладающие разной вязкостью, различными составами, различными свойствами высыхания и т.д.;

- настройки машины, в частности давление печати, покрытие краской, настройки контакта, температура и т.д.

Касательно настроек машины, типограф, в частности, должен продолжать настройку давления печати (то есть, давления, оказываемого между печатной формой для глубокой печати и подложкой, предназначенной для печати), количества краски (то есть, физической величины краски, нанесенной на печатную форму для глубокой печати) и обтирки. Эти параметры печати заметно влияют на результат глубокой печати. Следовательно, мастерское использование этих различных параметров печати является решающим, в частности, для обеспечения хорошей повторяемости оттиска и для предотвращения чрезмерно важных изменений качества печати.

Следовательно, на практике типограф сталкивается по существу с двумя основными проблемами, а именно:

(i) обеспечение действительной пригодности к печатанию набора клише, образующих защитный узор для глубокой печати (таким образом, можно говорить о верификации пригодности к печатанию защитного узора и проверке правильности клише); и

(ii) дальнейшее обеспечение возможности печатания с постоянством и неизменным качеством группы элементов глубокой печати, образующих защитный узор, и выполнение этого с параметрами печати, наиболее подходящими для массового производства (таким образом, можно говорить о верификации повторяемости и изменчивости оттиска).

Тем не менее, это требует от типографа возможности объективно оценивать и измерять эти характеристики на готовом отпечатанном результате.

Целью настоящего изобретения является удовлетворение этих потребностей.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Следовательно, общей целью настоящего изобретения является улучшение техник и решений известного уровня техники.

В частности, целью настоящего изобретения является предоставление решения, позволяющего типографу объективно оценивать и измерять (также количественным образом) возможность печатания защитного узора посредством глубокой печати.

Кроме этого, цель настоящего изобретения заключается в предоставлении решения, позволяющего типографу объективно осуществлять базовую настройку печатной машины глубокой печати для печатания защитного узора, например банкноты, на основании объективных и измеримых контрольных элементов.

Другая цель настоящего изобретения заключается в предоставлении решения, позволяющего типографу объективно оценивать и измерять (также количественным образом) воздействия параметров глубокой печати на отпечатанном результате, в частности, баланс между давлением печати и количеством краски, как отражено на отпечатанном результате.

Еще одна цель настоящего изобретения заключается в предоставлении решения, позволяющего типографу количественно определять изменения качества, плотности, позитивного и негативного утолщения напечатанных линий (или "увеличения линий") относительно ожидаемого результата и, таким образом, ограничивать или ослаблять воздействия этих изменений на качество печати, таким образом обеспечивая хорошую повторяемость оттиска.

Еще одна цель настоящего изобретения заключается в предоставлении решения, позволяющего типографу объективно и количественным образом идентифицировать и диагностировать вероятный источник возможной проблемы, связанной с печатанием, на основании объективных и измеримых контрольных средств, позволяющих типографу включать или исключать потенциальные причины указанной возможной проблемы, связанной с печатанием.

Настоящее изобретение достигает этих целей путем предоставления способа управления глубокой печатью, признаки которого изложены в независимом пункте 1 формулы изобретения.

Под термином "глубокая печать" к контексте изобретения следует понимать печатный процесс, включающий:

(i) нанесение на по меньшей мере одну печатную форму для глубокой печати по меньшей мере одной краски для глубокой печати;

(ii) обтирку печатной формы для глубокой печати с нанесенной таким образом краской; и

(iii) печатание подложки с помощью печатной формы для глубокой печати, обтертой таким образом, при этом печатание подложки включает прикладывание подложки к печатной форме для глубокой печати под давлением печати. В случае глубокой печати следует понимать, что оказываемое давление печати обычно является очень высоким. В области глубокой печати линейное давление, оказываемое при печатании, таким образом составляет порядка 10000 Н/см. Следовательно, можно говорить о "высоком давлении печати", в отличие от минимальных давлений печати, применяемых, например, в области офсетной печати.

В данном контексте давление печати, количество краски и обтирка составляют параметры печати, склонные к воздействию на глубокую печать.

Таким образом, способ согласно изобретению содержит следующие этапы:

(a) определение на печатной форме для глубокой печати контрольных областей, спроектированных таким образом, чтобы позволить, в частности, оценивать воздействия давления печати, применяемого при печатании (iii) подложки, и оценивать воздействия количества краски, применяемого при нанесении краски (i) на печатную форму для глубокой печати, при этом указанные контрольные области выгравированы в части печатной формы для глубокой печати для создания соответствующих напечатанных контрольных зон на подложке;

(b) выполнение измерений в напечатанных контрольных зонах, позволяющих оценивать давление печати, применяемое при печатании (iii) подложки (для определения того, является ли это давление печати подходящим или нет); и

(с) выполнение измерений в напечатанных контрольных зонах, позволяющих оценивать количество краски, применяемое при нанесении краски (i) на печатную форму для глубокой печати (для определения того, является ли это количество краски подходящим или нет).

Предпочтительно, давление печати и количество краски регулируются до тех пор, пока измерения, выполняемые в напечатанных контрольных зонах, не будут отражать оптимальный баланс между давлением печати и количеством краски. В частности, такой оптимальный баланс предпочтительно определяется на основании измерений, выполняемых в напечатанных контрольных зонах, при этом указанные измерения включают в себя измерение оптической плотности, неровности и заполнения.

Касательно количества краски, если на печатную форму для глубокой печати нанесено множество разных красок (как обычно происходит на практике), контрольные области содержат по меньшей мере одну контрольную область для каждой используемой краски и измерения, выполняемые в напечатанных контрольных зонах, осуществляются для каждой краски в отдельности.

Согласно предпочтительному варианту изобретения, измерения, выполняемые в напечатанных контрольных зонах, включают измерение неровности, измерение заполнения, и измерение оптической плотности согласно определенному стандарту измерения, в частности, согласно стандарту ISO/IEC 13660:2001 или стандарту ISO/IEC TS 24790:2012 (отменяющему и заменяющему стандарт ISO/IEC 13660:2001). Преимущественно, измерение неровности, измерение заполнения, а также измерение оптической плотности выполняются на напечатанных линиях, по существу ориентированных под углом ±45° относительно направления печати и предпочтительно обладающих шириной линии в диапазоне от 30 мкм до 200 мкм.

Кроме этого, также является преимущественным, чтобы измерения, выполняемые в напечатанных контрольных зонах, дополнительно включали в себя измерение контраста, при этом указанное измерение позволяет объективно оценивать пригодность к печатанию многотоновых элементов.

Измерения, выполняемые в напечатанных контрольных зонах, предпочтительно должны позволять осуществлять выборку измерений, показательных для печатания клише с различными значениями глубины, в частности, клише, глубина которых изменяется в диапазоне величин, менее или равных 70 мкм.

Согласно предпочтительному варианту изобретения, способ дополнительно содержит этап, состоящий из верификации пригодности к печатанию защитного узора, предназначенного для печатания глубокой печатью посредством печатной формы для глубокой печати, после того, как типограф выполнил желаемую настройку указанных параметров печати.

Согласно еще одному предпочтительному варианту изобретения, параметры печати печатной машины глубокой печати контролируются и, при необходимости, регулируются согласно измерениям, выполняемым в напечатанных контрольных зонах.

Настоящее изобретение также достигает вышеупомянутых целей путем предоставления контрольной полосы, признаки которой раскрыты в независимом пункте 14 формулы изобретения. Преимущественные варианты этой контрольной полосы раскрыты в следующем описании и из предмета зависимых пунктов формулы изобретения.

Контрольная полоса согласно настоящему изобретению может быть особенно преимущественно использована для верификации пригодности к печатанию защитного узора, предназначенного для печатания глубокой печатью посредством печатной формы для глубокой печати, оснащенной контрольной полосой.

Контрольная полоса согласно настоящему изобретению также может быть особенно преимущественно использована для управления и, при необходимости, регулировки параметров печати печатной машины глубокой печати, в частности давления печати и количества краски.

Контрольная полоса согласно настоящему изобретению подобным образом может быть особенно преимущественно использована для контроля за качеством самой печатной формы для глубокой печати.

Настоящее изобретение также относится к гравированной печатной форме для глубокой печати, в частности, к печатной форме для глубокой печати или прототипу печатной формы для глубокой печати, содержащим вышеупомянутую контрольную полосу, расположенную в части гравированной печатной формы, при этом контрольные области выгравированы в части гравированной печатной формы, предпочтительно в части, образующей поле на задней части гравированной печатной формы.

В этой связи, настоящее изобретение также относится к любой напечатанной подложке (например, напечатанным листам или непрерывному напечатанному листу), напечатанной посредством печатной формы для глубокой печати согласно изобретению.

Настоящее изобретение также относится к любому исходному цифровому файлу, предназначенному для создания печатной формы для глубокой печати, содержащему набор цифровых данных, характерных для защитного узора, предназначенного для гравирования, а также набор цифровых данных, характерный для вышеупомянутой контрольной полосы.

Другие аспекты изобретения образуют предмет зависимых пунктов формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Признаки и преимущества настоящего изобретения станут более очевидны по прочтении следующего подробного описания вариантов осуществления изобретения, представленных лишь в качестве неограничивающих примеров и изображенных на сопроводительных графических материалах, на которых:

- на фиг. 1 показано полутоновое изображение образца банкноты с портретом лорда Байрона, такого как изготовлен Заявителем и распространенного среди публики в 2003 г.;

- на фиг. 2 показан схематический вид печатной машины глубокой печати, такой как применяется для изготовления ценных бумаг, в частности банкнот;

- на фиг. 3 показан схематический вид блока глубокой печати печатной машины, изображенной на фиг. 2;

- на фиг. 4 показано схематическое изображение печатной формы для глубокой печати, оснащенной контрольной полосой согласно изобретению;

- на фиг. 5 схематически изображен пример контрольной полосы, содержащей несколько контрольных областей согласно первому варианту осуществления изобретения;

- на фиг. 6 схематически изображены напечатанные контрольные зоны, полученные в результате печатания контрольной полосы по фиг. 5;

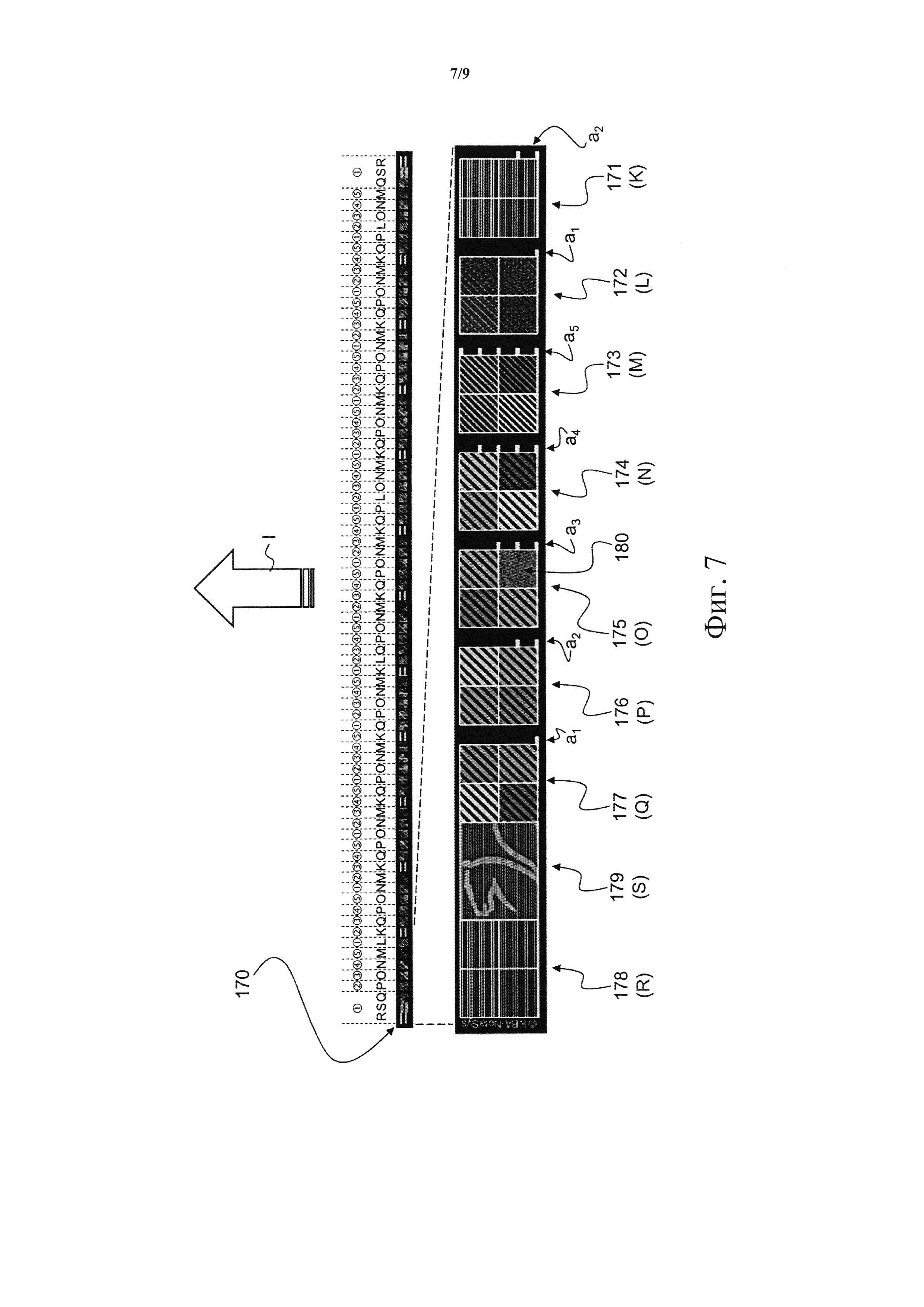

- на фиг. 7 схематически изображен еще один пример контрольной полосы, содержащей несколько контрольных областей согласно второму варианту осуществления изобретения;

- на фиг. 8 показана схема, изображающая этапы способа, направленного на регулировку параметров печати печатной машины глубокой печати согласно реализации примера изобретения;

- на фиг. 9 показан схематический вид, изображающий измерение неровности, измерение заполнения, а также измерение оптической плотности напечатанной линии, используемой в качестве контрольного элемента; и

- на фиг. 10 показана схема, изображающая изменение отражательной способности, измеренной вдоль линии I-I на фиг. 9.

ВАРИАНТЫ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

На фиг. 2 схематически изображена печатная машина глубокой печати, в общем обозначенная ссылочным номером 1. В частности, на фиг. 2 показана листовая печатная машина 1 глубокой печати, содержащая листоподающий блок 2 для подачи листов, предназначенных для печатания, блок 3 глубокой печати для печатания листов, и листовыводной блок 4 для сбора только что напечатанных листов. Блок 3 глубокой печати содержит печатный цилиндр 7 (состоящий в данном примере из трехсегментного цилиндра), формный цилиндр 8 (состоящий в данном примере из трехсегментного цилиндра, несущего три печатные формы для глубокой печати), красочную систему, содержащую краскоподборочный цилиндр, или цилиндр Орлова, 9 (в данном случае состоит из трехсегментного офсетного цилиндра, несущего соответствующее количество офсетных резинотканевых пластин) для нанесения краски на поверхность печатных форм для глубокой печати, поддерживаемых формным цилиндром 8, и систему 10 обтирки для обтирки покрытой краской поверхности печатных форм для глубокой печати, поддерживаемых формным цилиндром 8, перед печатанием листов.

Листы подаются из листоподающего блока 2 на подающий стол или устройство подачи и затем передаются по одному к печатному цилиндру 7. Листы затем транспортируются печатным цилиндром 7 к зоне печатного контакта между печатным цилиндром 7 и формным цилиндром 8, где, строго говоря, выполняется глубокая печать. После печатания листы передаются от печатного цилиндра 7 к системе 15 транспортировки листов для их транспортировки и подачи в листовыводной блок 4. Система 15 транспортировки листов традиционной содержит систему передачи листов, содержащую пару бесконечных цепей, приводящих множество удаленных друг от друга штанг с захватами, удерживающих листы за их переднюю часть (при этом только что отпечатанная сторона листов ориентирована вниз при транспортировке листов от печатающего блока 3 к листовыводному блоку 4), при этом листы успешно передаются к соответствующей штанге с захватами передающей системы.

В ходе их транспортировки к листовыводному блоку 4, только что отпечатанные листы предпочтительно проверяются системой 5 оптического контроля. В изображенном примере система 5 оптического контроля преимущественно представляет собой систему контроля, соответствующую системе, описанной в международной заявке, опубликованной под номером WO 2011/161656 A1, при этом указанная система 5 контроля содержит передаточный механизм и контрольный барабан, расположенный в передаточной секции между печатным цилиндром 7 и цепными звездочками, приводящими цепи системы 15 транспортировки листов. Система 5 контроля в качестве альтернативы может быть расположена на пути системы 15 транспортировки листов, например подобно системам контроля, описанным в международных заявках, опубликованных под номерами WO 97/36813 A1, WO 97/37329 A1 и WO 03/070465 A1. В частности, Заявитель продает такие системы контроля в виде изделий, обозначенных NotaSave®.

Перед подачей, напечатанные листы предпочтительно транспортируются мимо сушильного или закрепляющего блока 6, расположенного после системы 5 контроля вдоль пути транспортировки системы 15 транспортировки листов. Сушка или закрепление при необходимости могут осуществляться перед оптическим контролем листов.

На фиг. 3 показан схематический вид блока 3 глубокой печати печатной машины 1 глубокой печати по фиг. 2. Как уже упоминалось, печатающий блок 3 в большинстве случаев содержит печатный цилиндр 7, формный цилиндр 8 с его печатными формами для глубокой печати, красочную систему с ее краскоподборочным цилиндром 9, и систему 10 обтирки. Как видно на фиг. 3, печатный цилиндр 7 и формный цилиндр 8 (помимо краскоподборочного цилиндра 9) представляют собой цилиндры с тремя сегментами 7b, соотв. 8b, при этом каждый цилиндр содержит три ямки 7а, соотв. 8а, цилиндра, где обычно расположены зажимные приспособления, необходимые для установки офсетных резинотканевых пластин (применительно к печатному цилиндру 7 или краскоподборочному цилиндру 9) или печатных форм для глубокой печати (применительно к формному цилиндру 8).

Красочная система в данном примере содержит пять красочных устройств 20, все из которых взаимодействуют с краскоподборочным цилиндром 9, который в свою очередь соприкасается с формным цилиндром 8. Соответственно, следует понимать, что изображенная красочная система подходит для опосредованного нанесения краски на цилиндр 8 с печатной формой, а именно, на печатные формы для глубокой печати, посредством краскоподборочного цилиндра 9. Каждое красочное устройство 20 содержит красочный ящик, содержащий валик 21 красочного ящика, взаимодействующий в данном примере с парой валиков 22 для накатывания краски. В свою очередь, каждая пара красочных валиков 22 покрывает краской соответствующий шаблонный цилиндр 23, соприкасающийся с краскоподборочным цилиндром 9. Как принято в данной области, поверхность шаблонных цилиндров 23 выполнена таким образом, чтобы содержать рельефные части, соответствующие областям печатных форм для глубокой печати, предназначенных для приема соответствующих цветных красок, нанесенных красочными устройствами 20.

Как показано на фиг. 2 и фиг. 3, печатный цилиндр 7 и формный цилиндр 8 поддерживаются (основным) неподвижным каркасом 50 печатной машины 1. Красочные устройства 20 (включая валик 21 красочного ящика и красочные валики 22) в свою очередь поддерживаются в подвижной красочной каретке 52, в то время как краскоподборочный цилиндр 9 и шаблонные цилиндры 23 поддерживаются в промежуточной каретке 51, расположенной между красочной кареткой 52 и неподвижным каркасом 50. Красочная каретка 52 и промежуточная каретка 51 преимущественно подвешены под опорными направляющими. На фиг. 2, ссылочный номер 52' обозначает красочную каретку в отведенном положении, обозначенном пунктирными линиями. Следует понимать, что промежуточная каретка 51 также является подвижной.

Конфигурация печатной машины 1 глубокой печати, содержащая две каретки, такая как изображена на фиг. 2 и фиг. 3, по большей части соответствуют конфигурации, описанной в международных заявках, опубликованных под номерами WO 03/047862 A1, WO 2011/077348 A1, WO 2011/077350 A1 и WO 2011/077351 A1, уже упомянутых во вступительной части.

Система 10 обтирки обычно содержит резервуар для обтирки, цилиндр (или валик) 11 для обтирки, опирающийся на резервуар для обтирки и частично расположенный в нем таким образом, чтобы соприкасаться с формным цилиндром 8, чистящее средство (не изображено) для удаления остатков обтертой краски с поверхности цилиндра 11 для обтирки, и сушильную лопатку (не изображена), соприкасающуюся с поверхностью цилиндра 11 для обтирки для удаления остатков раствора для обтирки с поверхности цилиндра 11 для обтирки. Пример особенно подходящей системы обтирки описан в международной заявке, опубликованной под номером WO 2007/116353 A1.

Схематический пример печатной формы для глубокой печати, в общем обозначенный ссылочным номером 80, изображен на фиг. 4. Эта печатная форма 80 обычно создается в подходящем металле (например, никеле или латуни, хотя возможны и другие металлы) поверхность, которого оснащена износоустойчивым покрытием (например, хромовым покрытием). Как изображено, передний и задний концы печатной формы 80 для глубокой печати (относительно направления печати, обозначенного стрелкой I на фиг. 4), оснащены группой отверстий, позволяющих фиксировать печатную форму 80 для глубокой печати на окружности цилиндра с печатной формой печатной машины глубокой печати (подобно формному цилиндру 8 на фиг. 2 и фиг. 3).

Подобные средства обычно применяются на практике для гравирования в поверхности печатной формы 80. Эти клише преимущественно могут быть выгравированы согласно принципам, описанным в международных заявках, опубликованных под номерами WO 03/103962 A1 и WO 2009/138901 A1 и уже упомянутых выше, обе из которых относятся к технике CTiP®, разработанной Заявителем. Тем не менее, другие техники могут быть реализованы для гравирования этих клише, и настоящее изобретение не ограничено определенной техникой гравирования.

Ссылочный номер 100 на фиг. 4 обозначает отдельный защитный узор, очень схематически представленный простой прямоугольной формой, соответствующей изготавливаемой ценной бумаге, например банкноте, подобной банкноте, изображенной на фиг. 1. Ссылочный номер 100А обозначает группу защитных узоров 100, повторяющихся, как обычно происходит, в форме матричной структуры (в данном случае содержащей пять столбцов и восемь строк), предназначенной для печатания на листах.

Ссылочный номер 150 (а также ссылочный номер 170), в свою очередь, обозначает контрольную полосу согласно изобретению, изображенную очень схематически, основная функция которой заключается в том, чтобы позволить типографу выполнять на листах, напечатанных посредством печатной формы 80 для глубокой печати, различные измерения, относящиеся к отпечатку, полученному глубокой печатью. На фиг. 4 можно заметить и указать на то, что контрольная полоса 150 (170) расположена в этом примере на задней части печатной формы 80, таким образом, что соответствующий отпечаток расположен на задней части листов.

На фиг. 5 схематически изображен пример контрольной полосы, в общем обозначенный ссылочным номером 150, согласно первому варианту осуществления изобретения, при этом возможны и другие варианты (подобно другому примеру, изображенному на фиг. 7), относящиеся к объему изобретения, определенному прилагаемой формулой изобретения.

Контрольная полоса 150, изображенная на фиг. 5, содержит группу контрольных областей, распределенных вдоль направления, перпендикулярного направлению печати I. В частности, эти контрольные области состоят из предопределенной группы контрольных элементов (в данном случае, из пяти), обозначенных А-Е на фиг. 5, повторяющихся несколько раз в направлении, перпендикулярном направлению печати I, как изображено в верхней части фиг. 5.

Каждая из различных контрольных областей контрольной полосы предназначена для покрытия определенной краской. В изображенном примере используется пять красок (что соответствует количеству красочных устройств 20 в печатной машине 1 глубокой печати по фиг. 2 и фиг. 3). Ссылки

Нижняя часть фиг. 5 представляет собой увеличенное изображение первых пяти контрольных областей, обозначенных ссылочными номерами 151-155, на левом конце контрольной полосы 150. Первая контрольная область 151 отражает признаки первого контрольного элемента А. Подобным образом, контрольные области 152-155 от второй до пятой соответственно отражают признаки контрольных элементов В-Е от второго до пятого. Другие контрольные области контрольной полосы 150, справа от контрольной области 151, такие как показаны в верхней части фиг. 5, не изображены подробно в нижней части фиг. 5, поскольку они отражают структуры, аналогичные структурам областей 151-155. В качестве примера, размеры каждой контрольной области составляют порядка 4 мм в высоту и 5 мм в ширину.

В частности, в изображенном примере контрольные области 154, 155, 153 (соответствующие контрольным элементам D, Е, С, соответственно), на левом конце контрольной полосы 150, образуют группу, на которую наносится одна и та же первая краска для глубокой печати

Различные перестановки осуществляются таким образом, чтобы, по меньшей мере, часть контрольных элементов А-Е воспроизводились в форме контрольных областей, покрытых группой из пяти красок

Как будет описано далее, в контексте настоящего изобретения прежде всего предусмотрено предоставление контрольных областей, выполненных таким образом, чтобы позволять, в частности, оценивать воздействия давления печати, применяемого в ходе печатания подложки, и оценивать воздействия количества краски, примененного в ходе нанесения краски на печатную форму 80 для глубокой печати. В связи с этим, контрольные области контрольной полосы 150 содержат группу прямых и/или кривых линий, демонстрирующих различные ориентации и размеры (ширину и/или глубину), позволяя выполнять требуемые измерения.

Согласно предпочтительному варианту осуществления изобретения, прямые и/или кривые линии выбираются, исходя из следующих определенных соображений.

Во-первых, глубокая печать зависит от ключевого фактора, а именно от давления печати. Воздействие давления печати заключается в том, чтобы прижимать подложку более или менее глубоко внутрь клише для того, чтобы она соприкасалась с краской, находящейся в них. Воздействие чрезмерного давления печати обычно может вызывать вытекание краски наружу клише (из-за этого обычно называемое "растекание"), что ухудшает четкость и чистоту напечатанных линий. На это вытекание или растекание также влияет количество краски, фактически присутствующей в клише.

Таким образом, необходимо найти баланс между давлением печати и количеством краски, таким образом чтобы обеспечить правильное печатание тонких (и неглубоких) линий а также широких (и более глубоких) линий. Явление растекания в действительности может возникать из-за излишнего количества краски и/или из-за излишнего давления печати, поскольку эти два параметра печати по отдельности или вместе могут приводить к вытеканию краски наружу клише.

При этом также следует отметить, что изменения количества краски ниже минимального уровня едва видны в тонких и неглубоких клише поскольку эти клише обычно хорошо заполнены даже при нанесении небольшого количества краски. Количество краски определяется объемом клише и действием цилиндра для обтирки. Таким образом, несмотря на то, что большое количество краски предается на печатную форму, невозможно заполнить клише сверх доступного объема и излишек краски снаружи клише удаляется при обтирке. Другими словами, в частности возможно оценивать воздействия давления печати путем осмотра печати тонких и неглубоких клише, при этом на качество печати этих клише в основном не влияет количество краски ниже минимального уровня краски, достаточного для покрытия краской указанных тонких и неглубоких клише.

Кроме этого, следует отметить, что природа используемых красок для глубокой печати, вязкость которых может изменяться, также влияет на явление растекания. Кроме этого, ориентация прямых линий (или кривых линий), выгравированных в печатной форме для глубокой печати, а также их профиль (обычно "V-образный", "U-образный" или квадратный) влияют на степень пригодности к печатанию рассматриваемых клише.

Фактически, в производстве фидуциарных денег, где все еще широко используется основанная на хлопке бумага для фидуциарных денег, общепринятой практикой является использование так называемой "мелкозернистой" бумаги (или бумаги "SG"), то есть, бумаги, которая после разрезания на листы демонстрирует ориентацию волокон, обычно перпендикулярную наибольшей стороне листов (при этом наибольшая сторона обычно ориентирована перпендикулярно направлению печати). Другими словами, волокна бумаги для фидуциарных денег обычно ориентированы по существу параллельно направлению печати I (то есть, по существу под углом 0° относительно направления печати I). Было отмечено, что волокна бумаги для фидуциарных денег обеспечивают определенное сопротивление проникновению бумаги в клише печатной формы для глубокой печати. Из-за обычной ориентации волокон бумаги под углом 0° относительно направления печати I, сопротивление бумаги к проникновению в клише является меньшим для клише, ориентированных по существу вертикально (то есть клише по существу параллельны направлению печати I). С другой стороны, сопротивление бумаги к проникновению внутрь клише более важно для клише, ориентированных по существу горизонтально (то есть, клише по существу перпендикулярно направлению печати I).

При этом, направление печати I также совпадает с направлением обтирки, что приводит к тому, что клише, ориентированные по существу вертикально, обычно содержат меньше краски, чем клише, ориентированные по существу горизонтально, которые перпендикулярны направлению обтирки и, следовательно, лучше удерживают краску.

Следовательно, эти общие соображения были учтены при разработке контрольных элементов А-Е, представленных на фиг. 5.

Что касается контрольного элемента А, воспроизведенного, в частности, в форме контрольной области 151 на фиг. 5, задача заключается в создании группы горизонтальных линий (то есть, перпендикулярных направлению обтирки I). В качестве примера, в данном случае он состоит из группы, содержащей примерно двадцать линий, обладающих шириной линий (lw) порядка 100 мкм и интерлиньяжем (ls) порядка 100 мкм, то есть плотностью линий порядка 50 линий/см. Предпочтительно, контрольный элемент А разделен на четыре четверти и глубина линий (ld) отличается для каждой четверти, находясь в диапазоне величин предпочтительно меньше или равном 40 мкм. В качестве примера, четыре четверти контрольного элемента А имеют величины глубины, равные 12 мкм, 18 мкм, 25 мкм и 35 мкм.

Контрольный элемент А в основном используется для выполнения измерений контраста между разными четвертями, составляющими контрольный элемент, и тем самым для оценки качества печатания многотоновых элементов. В качестве памятки, многотоновый элемент обычно напечатан одной краской для глубокой печати и демонстрирует изменения тонов, обычно являющиеся результатом изменения глубины клише в диапазоне значений от порядка нескольких микрон до примерно 40 мкм. Таким образом, контрольный элемент воспроизводит обычные изменения глубины клише, используемых для создания многотоновых элементов.

Контрольный элемент D, воспроизведенный, в частности, в форме контрольной области 154 на фиг. 5, так сказать подобен контрольному элементу А, но при этом его горизонтальные линии демонстрируют меньшую ширину линии (lw) (например, порядка 60 мкм) и большую плотность линий. В этой связи, контрольный элемент D повторяет, не формой, но величинами ширины линии, интерлиньяжа и глубины, обычные величины для печати микротекстов. Этот контрольный элемент D разделен на четыре четверти, с постепенно уменьшающимся уровнем пригодности к печатанию, то есть, уменьшение пригодности к печатанию делает соответствующую четверть более трудной для печатания, чем предыдущая четверть, и, следовательно, требует увеличения давления печати. Таким образом, контрольный элемент D позволяет контролировать давление печати на четырех уровнях. В изображенном примере контрольный элемент D напечатан лишь первой краской

Контрольные элементы В и С, воспроизведенные, в частности, в форме контрольных областей 152 и 153 на фиг. 5, в свою очередь состоят из группы линий, ориентированных под углом ±45° относительно направления печати I (и направления обтирки). Эта ориентация линий под углом ±45° является особенно преимущественной в контексте настоящего изобретения тем, что эти линии демонстрируют срединное положение, являющееся нейтральным относительно ориентации бумажных волокон и относительно направления обтирки. Измерения, выполненные с помощью контрольных элементов В и С, соответственно должны в определенной мере обеспечивать независимость от воздействий бумажных волокон и направления обтирки. Эти контрольные элементы В и С в основном служат для измерения баланса между давлением печати и количеством краски. Как будет видно в дальнейшем, измерения предпочтительно включают в себя измерение неровности, заполнения и оптической плотности линий.

В частности, касательно контрольного элемента С, в качестве примера, в данном случае можно говорить о группе линий под углом ±45°, обладающих шириной линии (lw) порядка 200 мкм и интерлиньяжем (ls) порядка 160 мкм. Касательно контрольного элемента В, также в качестве примера, в данном случае можно говорить о группе линий под углом ±45°, обладающих шириной линии (lw) порядка 100 мкм и интерлиньяжем (ls) порядка 160 мкм. Предпочтительно, контрольные элементы В и С также разделены на четыре четверти и глубина линии (ld) отличается для каждой четверти, находясь в диапазоне величин, менее или равных 70 мкм (следует уточнить, что также возможны величины глубины клише, достигающие 100 мкм или еще больше). В данном случае это преимущественно составляет диапазон образцов, характерный для двух типов линий, характеризующихся совершенно разным поведением применительно к пригодности к печатанию. Фактически, широкие линии (как линии, характеризующие контрольный элемент С) естественным образом склонны позволять печатаемой подложке глубже проникать внутрь клише. Следовательно, нарушение баланса между давлением печати и количеством краски будет быстрее видно на широких линиях контрольного элемента С, чем на других линиях контрольного элемента В. Другими словами, линии шириной 200 мкм, составляющие контрольный элемент С, более чувствительны к изменениям баланса между давлением печати и количеством краски, чем линии шириной 100 мкм, составляющие контрольный элемент В. Кроме этого, различные четверти, составляющие контрольные элементы В и С, таким образом преимущественно позволяют осуществлять выборку измерений (в частности, измерений неровности, заполнения и оптической плотности линий), показательных для печатания клише с различными значениями глубины, в частности, клише, глубина которых изменяется в диапазоне значений, менее или равных 70 мкм. В настоящем случае каждый контрольный элемент В и С позволяет осуществлять выборку четырех измерений (по одному для каждой четверти).

Пятый контрольный элемент Е, воспроизведенный, в частности, в форме контрольной области 155 на фиг. 5, в качестве примера состоит из группы горизонтальных линий (с плотностью линий, сравнимой с линиями контрольного элемента D) в сочетании с графическим узором (в данном случае, с частью узора, изображающего Пегаса). В частности, этот элемент позволяет выполнять верификацию пригодности к печатанию двухтоновых узоров путем визуального оценивания.

На фиг. 6 схематически изображен пример отпечатка контрольной полосы 150 по фиг. 5, при этом отпечаток контрольной полосы 150 в общем обозначен ссылочным номером 160. Как будет легко понятно, различные контрольные области, описанные выше, таким образом воспроизведены, после глубокой печати подложки, в форме группы напечатанных контрольных зон, соответствующих различным контрольным элементам А-Е, напечатанных разными цветами, соответствующими используемым краскам

На фиг. 7 схематически изображен другой пример контрольной полосы согласно второму варианту осуществления изобретения, при этом указанная контрольная полоса в общем обозначена ссылочным номером 170.

Подобно контрольной полосе 150, изображенной на фиг. 5, контрольная полоса 170, изображенная на фиг. 7, содержит группу контрольных областей, распределенных вдоль направления, перпендикулярного направлению печати I. В частности, эти контрольные области состоят из предопределенной группы контрольных элементов (в данном случае, из девяти), обозначенных ссылками K-S на фиг. 7, повторяющихся несколько раз в направлении, перпендикулярном направлению печати I, как изображено в верхней части фиг. 7.

Каждая из различных контрольных областей контрольной полосы предназначена для покрытия определенной краской. В изображенном примере количество красок подобным образом равно пяти и ссылки

Нижняя часть фиг. 7 представляет собой увеличенное изображение девяти первых контрольных областей, обозначенных ссылочными номерами 171-179, на левом конце контрольной полосы 170. Первая контрольная область 171 отражает признаки первого контрольного элемента К. Подобным образом, контрольные области 172-179 от второй до девятой отражают признаки контрольных элементов L-S от второго до девятого. Другие контрольные области контрольной полосы 170, справа от контрольной области 171, как показано в верхней части фиг. 7, не изображены подробно в нижней части фиг. 7, поскольку они отражают структуры, аналогичные структурам областей 171-179. В качестве примера, размеры контрольных областей 171-177 составляют порядка 4 мм в высоту и 4 мм в ширину, в то время как размеры двух контрольных областей 178 и 179, присутствующих лишь на двух концах контрольной полосы 170, составляют порядка 4 мм в высоту и 5 мм в ширину.

Различные перестановки снова осуществляются таким образом, чтобы, по меньшей мере, часть контрольных элементов K-S воспроизводились в форме контрольных областей, покрытых группой из пяти красок

Контрольные области контрольной полосы 170 снова позволяют выполнять оценку, в частности, воздействий давления печати примененного в ходе печатания подложки, и оценку воздействий количества краски, использованного при нанесении краски на печатную форму 80 для глубокой печати.

Учитывая вышеупомянутые соображения, контрольные элементы K-S были разработаны следующим образом.

Касательно контрольных элементов R и S, воспроизведенных, в частности, в форме контрольных областей 178 и 179 на фиг. 7, последние отражают те же признаки, что и контрольные элементы Е и D на фиг. 5. Касательно контрольного элемента K, воспроизведенного, в частности, в форме контрольной области 171 на фиг. 7, в данном примере задача заключается в создании группы горизонтальных линий (то есть, перпендикулярных направлению обтирки I), подобной группе линий, образующих контрольный элемент R. Для наглядности, в данном другом примере он состоит из группы линий, обладающих шириной линии (lw) порядка 60 мкм и интерлиньяжем (ls) порядка 60 мкм. Предпочтительно, контрольный элемент K (а также контрольный элемент R) разделен на четыре четверти и глубина линий (ld) отличается для каждой четверти, находясь в диапазоне величин меньше 40 мкм. В качестве примера, четыре четверти контрольного элемента K (и R) элемента имеют величины глубины линии (ld), равные 12 мкм, 18 мкм, 25 мкм и 35 мкм. Подобно контрольному элементу D по фиг. 5, контрольные элементы K и R в основном используются для измерения воздействий давления печати.

Контрольные элементы М-Q, воспроизведенные, в частности, в форме контрольных областей 173-177 на фиг. 7, в свою очередь состоят из группы линий, ориентированных под углом ±45° относительно направления печати I (подобно контрольным элементам В и С по фиг. 5), разделенной на четыре четверти. Снова в качестве примера, они состоят из линий, обладающих шириной линии (lw) порядка 100 мкм (элемент М) или 200 мкм (элементы N-Q) и интерлиньяжем (ls) порядка 160 мкм, при этом в изображенном примере глубина линии (ld) изменяется в диапазоне величин от 8 мкм до 70 мкм.

Контрольный элемент О, изображенный на фиг. 7, значительно отличается от контрольных элементов М, N, Р и Q тем, что его правая нижняя четверть не состоит из линий, а образует сплошной тон, обозначенный ссылочным номером 180, а именно, по существу непрерывную область, состоящую из клише со сравнительно большой площадью поверхности (с площадью поверхности порядка 4 мм2 в данном примере) и глубиной порядка 40 мкм со структуризацией или зерном в нижней части клише, составляющими порядка 55 мкм - 70 мкм. В данном случае цель заключается в создании по существу однородного отпечатка, в котором возможно выполнять измерение оптической плотности. Измерение оптической плотности также может быть выполнено на линиях, но сплошной тон 180 обладает преимуществом, заключающимся в большей площади поверхности, на которой легче выполнять измерение оптической плотности.

Также следует понимать, что различные четверти, составляющие контрольные элементы М-Q, преимущественно позволяют осуществлять выборку измерений, показательных для печатания клише с различными значениями глубины, в частности, клише, глубина которых изменяется в диапазоне значений, менее или равных 70 мкм. В настоящем случае контрольный элемент М позволяет осуществлять выборку четырех измерений (по одному для каждой четверти) на четырех различных величинах глубины (например, 20 мкм, 35 мкм, 50 мкм и 70 мкм), при этом указанные измерения выполнены на напечатанных линиях, обладающих шириной линии (lw), равной 100 мкм. Контрольные элементы N-Q в свою очередь позволяют осуществлять выборку пятнадцати измерений (по одному для каждой четверти, за исключением сплошного тона 180), выполняемых на пятнадцати различных величинах глубины (например 8 мкм, 10 мкм, 12 мкм, 15 мкм, 20 мкм, 25 мкм, 30 мкм, 35 мкм, 40 мкм, 45 мкм, 50 мкм, 55 мкм, 60 мкм, 65 мкм и 70 мкм), при этом указанные измерения выполнены на напечатанных линиях, обладающих шириной линии (lw), равной 200 мкм. В этом примере выборка более важна в отношении линий, обладающих шириной линии (lw), равной 200 мкм, поскольку эти линии, как упоминалось ранее, более чувствительны к изменениям баланса между давлением печати и количеством краски, чем линии шириной 100 мкм.

Контрольный элемент L, воспроизведенный, в частности, в форме контрольной области 172 на фиг. 7, состоит из группы неглубоких тонких линий, ориентированных под углом ±45° относительно направления печати, при этом указанная группа разделена на четыре четверти. В данном примере она состоит из линий, обладающих шириной линии (lw), а также интерлиньяжем (ls) порядка 30 мкм, при этом глубина этих линии (ld) эквивалентна 12 мкм, 16 мкм, 22 мкм или 30 мкм, согласно рассматриваемой четверти. Этот контрольный элемент L, в частности, может служить в качестве дополнительного контрольного элемента для измерения воздействий давления печати.

Очевидно, следует понимать, что отпечаток контрольной полосы 170 по фиг. 7 образует соответствующую группу напечатанных контрольных зон, отражающих различные контрольные элементы K-S, напечатанные разными цветами, соответствующими используемым краскам

Другие варианты осуществления контрольной полосы, помимо двух вариантов, изображенных на фиг. 5 и 7, очевидно являются возможными в контексте настоящего изобретения.

На фиг. 8 показана схема, изображающая основные этапы способа, направленного на регулировку параметров печати печатной машины глубокой печати (например, печатной машины, как показано на фиг. 2 и 3) согласно реализации примера изобретения.

Этот способ вначале подразумевает (этап S10) подготовку и предоставление печатной формы для глубокой печати (подобной печатной форме 80 для глубокой печати, изображенной на фиг. 4), оснащенной контрольной полосой согласно изобретению, например вышеупомянутой контрольной полосой 150 или 170.

Затем типограф выполняет (на этапе S12) предварительную настройку параметров печати печатной машины глубокой печати, в частности, давления печати, количества краски и обтирки. В данном случае подразумеваются номинальные параметры, обычно рекомендуемые изготовителем печатной машины глубокой печати, которые должны позволять выполнение глубокой печати с хорошим качеством, хотя следует понимать, что на практике обычно требуется последующая регулировка этих параметров.

После предварительной настройки номинальных параметров типограф может напечатать проверочные листы (на этапе S14) посредством печатной формы для глубокой печати, оснащенной контрольной полосой.

После выполнения глубокой печати могут быть предприняты измерения (этап S16) на напечатанных контрольных зонах, соответствующих контрольным областям контрольной полосы, в частности с целью верификации давления печати и количества краски (этап S18), и, при необходимости, дальнейшее выполнение соответствующих регулировок (этап S20) перед началом новой печати.

Как уже упоминалось выше, на практике типограф будет искать оптимальный баланс между давлением печати и количеством краски и измерения, выполняемые в напечатанных контрольных зонах, в частности должны позволить найти этот оптимальный баланс. Например, ссылаясь на контрольную полосу 150 по фиг. 5, контрольный элемент D должен позволять верификации при достижении минимальной величины давления печати и контрольные элементы В и С должны позволять количественно измерять степень разбрызгивания линий, то есть, наличие или отсутствие хорошего баланса между давлением печати и количеством краски, на двух типах характерных линий, как указано выше. Контрольный элемент А контрольной полосы 150 позволяет завершать анализ, позволяя измерять полученные в результате величины контраста, характерные для баланса между давлением печати и количеством краски.

Согласно предпочтительному варианту осуществления изобретения, указанные количественные измерения выполняют в напечатанных контрольных зонах, воспроизводящих линии, ориентированные под углом ±45° относительно направления печати I (подобно напечатанным контрольным зонам 162, 163, воспроизводящим контрольные элементы В и С контрольной полосы 150, или напечатанным контрольным зонам, воспроизводящим контрольные элементы М-Q контрольной полосы 170).

Эти количественные измерения предпочтительно содержат измерение неровности, заполнения и оптической плотности согласно определенному стандарту, в частности, согласно стандарту ISO/IEC TS 24790:2012 (доступному на веб-сайте Международная организация по стандартизации, www.iso.org, при этом содержание указанного стандарта включено в контекст настоящей заявки посредством ссылки), первое издание которого было опубликовано 15 августа 2012 г. Этот стандарт отменяет и заменяет предыдущий стандарт ISO/IEC 13660:2001, который был технически переработан, но остается актуальным, при необходимости, для реализации настоящего изобретения.

Неровность, в частности, измеряется путем определения неровности в значении, указанном в пунктах 3.28 и 5.3.6 стандарта ISO/IEC TS 24790:2012. Что касается заполнения, оно измеряется путем определения заполнения в значении, указанном в пунктах 3.12 и 5.3.7 стандарта ISO/IEC TS 24790:2012. Что касается оптической плотности, последнюю измеряют согласно пунктам 3.21 и 3.26 стандарта ISO/IEC TS 24790:2012. Фиг. 9 и 10 позволяют более конкретным образом изображать предмет разговора, при этом на фиг. 9 схематически изображена часть напечатанной линии, обозначенной ссылочным номером 200. Хотя на фиг. 9 показана напечатанная линия 200, чью оптическую плотность измеряют, разумеется, следует понимать, что оптическая плотность может быть измерена на любой подходящей напечатанной структуре, в частности напечатанной зоне, являющейся результатом печатания сплошного тона 180 по фиг. 7.

Неровность согласно стандарту ISO/IEC TS 24790:2012 является измерением степени четкости линии относительно стандартизованной пороговой величины контура. Измерение неровности выполняется согласно указаниям, упомянутым в пункте 5.3.6 стандарта ISO/IEC TS 24790:2012, а именно, вначале определяют пороговую величину контура, определенную как уровень отражательной способности, R40, в кривой отражательной способности линии (см. фиг. 10), соответствующей 40% перехода от минимальной величины отражения Rmin (обычно соответствующей измеренной отражательной способности напечатанной линии 200) к максимальной величине отражения Rmax (обычно соответствующей измеренной отражательной способности не напечатанной части подложки), как схематически представлено на фиг. 9. В качестве примера, две воображаемые линии 210 на фиг. 9 схематически изображают пороговую величину контура, соответствующую определенной величине отражения R4o. Затем выполняется измерение стандартного отклонения изменений, или остатков, 250 относительно пороговых величин 210 контуров, с целью дальнейшего количественного определения неровности.

Заполнение согласно стандарту ISO/IEC TS 24790:2012 является измерением степени (или скорости) заполнения, выполненным согласно указаниям, упомянутым в пункте 5.3.7 стандарта ISO/IEC TS 24790:2012.

Группа количественных измерений может быть выполнена посредством оптического измерительного устройства, обозначенного в общем ссылочным номером 500 на фиг. 9, например посредством устройства LabQMD, реализуемого на рынке Заявителем.

Транспозиция в печатной форме для глубокой печати контрольной полосы и контрольных областей согласно настоящему изобретению может выполняться согласно принципам, уже упомянутым в международных заявках WO 03/103962 A1 и WO 2009/138901 A1, совместно с защитным узором, который должен быть напечатан глубокой печатью. В данном контексте транспозиции можно достичь, предпочтительно путем лазерного гравирования, либо непосредственно в печатной форме или опосредованно в прототипе печатной формы, при этом указанный прототип затем используется для изготовления нескольких печатных форм путем гальванической репликации.

Как предложено в международной заявке WO 03/103962 A1, транспозиция образованных узоров преимущественно содержит создание набора трехмерных цифровых данных, состоящих из пикселей, каждый из которых представляет элементарную точку для гравирования в поверхности печатной формы или в поверхности прототипа печатной формы, при этом гравирование как таковое осуществляется попиксельно на основании указанных трехмерных цифровых данных.

Следует понимать, что настоящее изобретение также включает в себя любую гравированную печатную форму для глубокой печати (в частности любую печатную форму для глубокой печати или любой прототип печатной формы для глубокой печати), содержащую контрольную полосу согласно изобретению.

Подобным образом, настоящее изобретение также включает в себя любой исходный цифровой файл, предназначенный для создания печатной формы для глубокой печати, содержащий набор цифровых данных, характерных для защитного узора, предназначенного для гравирования, а также набор цифровых данных, характерных для контрольной полосы согласно настоящему изобретению.

В общем, следует понимать, что различные модификации и/или улучшения, очевидные специалистам в данной области, могут быть выполнены с вариантами осуществления, описанными в настоящем изобретении, в пределах объема изобретения, определенного сопроводительной формулой изобретения.

В частности, изобретение не ограничено контрольными полосами и контрольными областями, точно изображенными на фиг. 5 и фиг. 7. Могут быть возможны другие контрольные узоры, возможно более сложные, учитывая, что контрольные области по существу должны позволять выполнять измерение воздействий параметров глубокой печати, в частности, давления печати и количества краски. Кроме этого, контрольная полоса может быть адаптирована в зависимости от потребностей, в частности, к количеству красок, примененных на печатной форме для глубокой печати. Изобретение как таковое является применимым независимо от количества используемых красок.

Кроме этого, можно определить по меньшей мере некоторые контрольные области непосредственно в защитном узоре, предназначенном для печати, вместо или в дополнение к контрольным областям контрольной полосы, упомянутым выше и расположенным в поле защитного узора. Таким образом, заявленный способ управления не ограничен использованием определенной контрольной полосы, но следует отметить, что определенная контрольная полоса, расположенная в поле защитного узора, имеет преимущество заключающееся в том, что она не воздействует на защитный узор как таковой и не ограничивает возможные варианты выбора дизайнеров.

Также следует понимать, что вышеупомянутые измерения, выполняемые в напечатанных контрольных зонах, могут выполняться с помощью любого подходящего измерительного прибора. Он может состоять из устройства LabQMD, как упоминалось выше, или стола для просмотра оттисков, относящегося к типу, описанному в международной заявке, опубликованной под номером WO 2012/131581 A1 и реализуемой на рынке Заявителем под наименованием ColorCheck III. В этой связи, автоматический или полуавтоматический контроль качества глубокой печати полностью возможен в контексте настоящего изобретения. Также возможно выполнять эти измерения поточным образом, в ходе глубокой печати, например посредством подходящего проверочного устройства, расположенного в печатной машине глубокой печати, подобно системе 5 контроля, изображенной на фиг. 2.

Кроме этого, теоретически возможно предоставлять контрольные области, позволяющие выполнять оценку и измерение обтирки печатной формы, другого параметра, характеризующего глубокую печать. При этом, предпочтительно оценивать качество обтирки на всей напечатанной подложке и затем, при необходимости, выполнять соответствующие регулировки. Измерение обтирки посредством одной или нескольких контрольных областей не обязательно будет отражать качество обтирки на всей напечатанной подложке.

Наконец, настоящее изобретение не ограничено типом измерений, описанных выше, при этом возможно выполнять любое другое измерение, позволяющее количественно оценить качество глубокой печати. Например, может быть предусмотрено использование техник, описанных в международных заявках, опубликованных под номерами WO 2008/146262 A2 и WO 2011/018764 A2, в качестве средств оценки качества глубокой печати. Тем не менее, измерения неровности, заполнения, оптической плотности и, при необходимости, контраста, упомянутые выше, оказываются крайне преимущественными в контексте настоящего изобретения для количественной оценки качества глубокой печати.

ПЕРЕЧЕНЬ ССЫЛОК. ИСПОЛЬЗУЕМЫХ В НАСТОЯЩЕЙ ЗАЯВКЕ

Реферат

Предложен способ управления глубокой печатью, в частности для печатания ценных бумаг, таких как банкноты. Этот способ управления включает определение на печатной форме для глубокой печати контрольных областей, спроектированных таким образом, чтобы позволить, в частности, оценивать воздействия давления печати, применяемого при печатании подложки посредством печатной формы для глубокой печати, и оценивать воздействия количества краски, применяемого при нанесении краски на печатную форму для глубокой печати. При этом указанные контрольные области выгравированы в части печатной формы для глубокой печати для создания соответствующих напечатанных контрольных зон на подложке. Способ дополнительно включает выполнение измерений в напечатанных контрольных зонах, позволяющих оценивать давление печати, применяемое в ходе печатания подложки, а также количество краски, применяемое при нанесении краски на печатную форму для глубокой печати. Предложенный способ глубокой печати позволяет осуществлять измерение параметров печати для изменения ее настроек. 8 н.и 24 з.п. ф-лы, 10 ил.

Комментарии