Способ изготовления изделия из огнеупорных материалов методом трехмерной печати - RU2699144C1

Код документа: RU2699144C1

Чертежи

Описание

Изобретение относится к способам изготовления изделий из огнеупорных материалов методом трехмерной печати и может найти применение в различных отраслях машиностроения, в том числе в двигателестроении при производстве деталей двигателей внутреннего сгорания, газотурбинных двигателей и установок.

Известен способ изготовления изделия, заключающийся в том, что формируют первичный слой изготавливаемого изделия путем последовательного нанесения порошка и его равномерного распределения с помощью устройства выравнивания, сканируют лучом лазера поверхность в атмосфере инертных газов (аргон, гелий), перемещают изделие на толщину слоя порошка и осуществляют последовательные переходы к следующим слоям изделия (RU 2665653, 2018 г.). Известное техническое решение представляет собой способ селективного лазерного спекания, при котором спеченными оказываются области, соответствующие текущему срезу изделия. После окончания процесса формирования изделия осуществляют его очистку от неиспользованного порошка.

Существенным недостатком известного технического решения является наличие дефектов в материале изделия, приводящих к снижению его работоспособности и разрушению. Указанные недостатки обусловлены различной растворимостью инертных газов в материале, находящемся в жидкой фазе, и переотверждением материала в процессе спекания.

Известны способы изготовления изделия методом трехмерной печати, заключающиеся в том, что в камере формирования образуют первичный слой порошкообразного материала, представляющего собой однородную смесь фракций, частицы которых имеют различные размеры, причем указанные фракции включают несколько компонентов, затем уплотняют первичный слой порошкообразного материала, наносят жидкое связующее на ограниченную область, соответствующую конфигурации поперечного сечения изделия, образуют последующие слои порошкообразного материала и жидкого связующего до окончания формирования изделия, извлекают излишки порошкообразного материала из камеры формирования и отверждают изделие путем нагрева до определенной температуры (RU 2417890, 2011 г., US 7767132, 2010 г.). В известных технических решениях указано, что в качестве порошкообразного материала используют реакционноспособные органические или металлоорганические полимеры, олигомеры, а в качестве жидкого связующего, например, отверждаюшую смолу. В известных технических решениях могут использоваться дополнительные добавки в виде органического или неорганического наполнителя, пигмента, красящих наночастиц или поверхностно-активных веществ. Применение дополнительных добавок обеспечивает возможность варьирования цвета, оптических, электрических, механических и других свойств. Размер частиц фракций составляет от 1 до 100 мкм, причем в известном техническом решении (RU 2417890, 2011 г.) предпочтительным является использование частиц, размер которых составляет от 20 до 40 мкм. Отверждение изделия осуществляют с применением различных типов излучения: электромагнитного, ультрафиолетового, СВЧ-излучения, нагрева видимым светом, лазером и т.п. В известном техническом решении (US 7767132, 2010 г.) для отверждения используют жидкое связующее, предварительно нагретое до температуры 100°С.

Общим существенным недостатком известных технических решений является невозможность их использования для изготовления изделий из керамических материалов, применяемых при эксплуатации в условиях высоких температур.

Наиболее близким по технической сущности и назначению к предлагаемому изобретению является способ изготовления изделия методом трехмерной печати, заключающийся в том, что в камере формирования образуют первичный слой порошкообразного керамического материала, представляющего собой однородную смесь, состоящую из крупнозернистой и мелкозернистой фракций, частицы которых имеют различные размеры, причем указанные фракции включают несколько компонентов, в том числе карбид кремния, затем уплотняют первичный слой порошкообразного керамического материала, наносят жидкое связующее на ограниченную область, соответствующую конфигурации поперечного сечения изделия, образуют последующие слои порошкообразного керамического материала и жидкого связующего до окончания формирования изделия, извлекают излишки порошкообразного керамического материала из камеры формирования, отверждают изделие путем нагрева до определенной температуры и подвергают изделие последующему отжигу (US 6036777, 2000 г.) В известном техническом решении в качестве порошкообразного материала используют окись алюминия, двуокись циркония, силикат циркония, карбид кремния, причем возможно использование комбинаций, как порошкообразных керамических материалов, так и жидких связующих. Характерный размер частиц крупнозернистой фракции составляет 20 мкм и более, а мелкозернистой фракции - 5 мкм и менее, причем размеры частиц фракций в первую очередь зависят от размера используемых капель жидкого связующего, составляющего от 15 до 50 мкм. Известное техническое решение позволяет эффективно формировать сложные керамические композиционные изделия с очень высокой степенью точности. Однако в способе не раскрыто влияние процентного соотношения крупнозернистой и мелкозернистой фракций, не определены границы размеров частиц фракций, их влияние, а также влияние возможных дополнительных фракций на прочностные характеристики изделия. Способ обеспечивает термостойкость изделия при статических нагрузках и температурах, соответствующих температуре материала изделия в расплавленном состоянии, поэтому область применения способа ограничена его использованием в металлургии при производстве пресс-форм для литья металлов или формировании предварительных форм с металлической матрицей для композиционных материалов.

Существенным недостатком известного технического решения является изотропность свойств материала изделия преимущественно в области отдельных слоев порошкообразного керамического материала, что соответствует гексагональной решетке с плотной упаковкой. При этом такая решетка характерна при использовании частиц фракций, частицы которых имеют одинаковый размер. При формировании гексагональной решетки изотропность свойств распространяется в пределах одного слоя, а в случае тетрагональной решетки, материал будет обладать ортотропными свойствами. Изготовление изделия с изотропными свойствами на основе перекрытия слоев в трех измерениях достигается размещением капель жидкого связующего по схеме, которая в большей степени соответствует тетрагональной решетке. При данной схеме упаковки материал изделия будет обладать ортотропными свойствами, что ограничивает область применения способа.

Техническая проблема, решаемая заявляемым изобретением, заключается в расширении арсенала технических средств, а именно в создании способа изготовления изделия из огнеупорных материалов методом трехмерной печати, обеспечивающего изготовление изделий с высокими технологическими свойствами при расширении области применения способа.

Технический результат, достигаемый при реализации настоящего изобретения, заключается в создании способа изготовления изделия из огнеупорных материалов методом трехмерной печати, характеристики которых удовлетворяют требованиям обеспечения изотропности свойств при повышенной термопрочности применительно к двигателям внутреннего сгорания.

Указанный технический результат, достигается за счет того, что при осуществлении способа изготовления изделия из огнеупорных материалов методом трехмерной печати в камере формирования образуют первичный слой порошкообразного керамического материала, представляющего собой однородную смесь, состоящую из крупнозернистой и мелкозернистой фракций, частицы которых имеют различные размеры, причем указанные фракции включают несколько компонентов, в том числе карбид кремния, затем уплотняют первичный слой порошкообразного керамического материала, наносят жидкое связующее на ограниченную область, соответствующую конфигурации поперечного сечения изделия, образуют последующие слои порошкообразного керамического материала и жидкого связующего до окончания формирования изделия, извлекают излишки порошкообразного керамического материала из камеры формирования, отверждают изделие путем нагрева до определенной температуры и подвергают изделие последующему отжигу, причем согласно предложенному изобретению в качестве компонентов крупнозернистой и мелкозернистой фракций дополнительно используют карбид бора и/или нитрид кремния и/или нитрид алюминия и/или нитрид бора и/или каустический периклазовый порошок и/или графит, при этом массовая доля крупнозернистой фракции составляет от 50 до 80%, а мелкозернистая фракция представляет собой смесь дисперсной, ультрадисперсной и нанодисперсной фракций, причем массовые доли фракций составляют соответственно:

а отжиг изделия осуществляют при температуре от 1700 до 2000°С.

Существенность отличительных признаков способа изготовления изделия из огнеупорных материалов методом трехмерной печати подтверждается тем, что только совокупность всех действий и операций, описывающая изобретение, позволяет обеспечить решение поставленной технической проблемы с достижением заявленного технического результата, а именно:

- использование в качестве компонентов крупнозернистой и мелкозернистой фракций, в том числе карбида бора и/или нитридов кремния, алюминия, бора, каустического периклазового порошка, графита обеспечивает повышение термопрочности материала изделия;

- выполнение порошкообразного керамического материала в виде однородной смеси крупнозернистой, дисперсной, ультрадисперсной и нанодисперсной фракций, каждая из которых составляет определенную массовую долю, обеспечивает изотропность материала с повышенной термопрочностью за счет создания плотноупакованной гексагональной структуры;

- отжиг изделия при температуре от 1700 до 2000°С обеспечивает повышение термопрочности материала изделия за счет прочности сцепления частиц фракций.

Существенные признаки могут иметь развитие и продолжение, а именно - в процессе приготовления однородной смеси в ее состав вводят дополнительную фракцию, в качестве которой используют порошок или смесь порошков тугоплавких металлов, массовая доля которой составляет от 0,1 до 1,5%, что обеспечивает дополнительное повышение термопрочности изделия.

Настоящее изобретение поясняется следующим подробным описанием способа изготовления изделия методом трехмерной печати со ссылкой на фиг. 1-3, где:

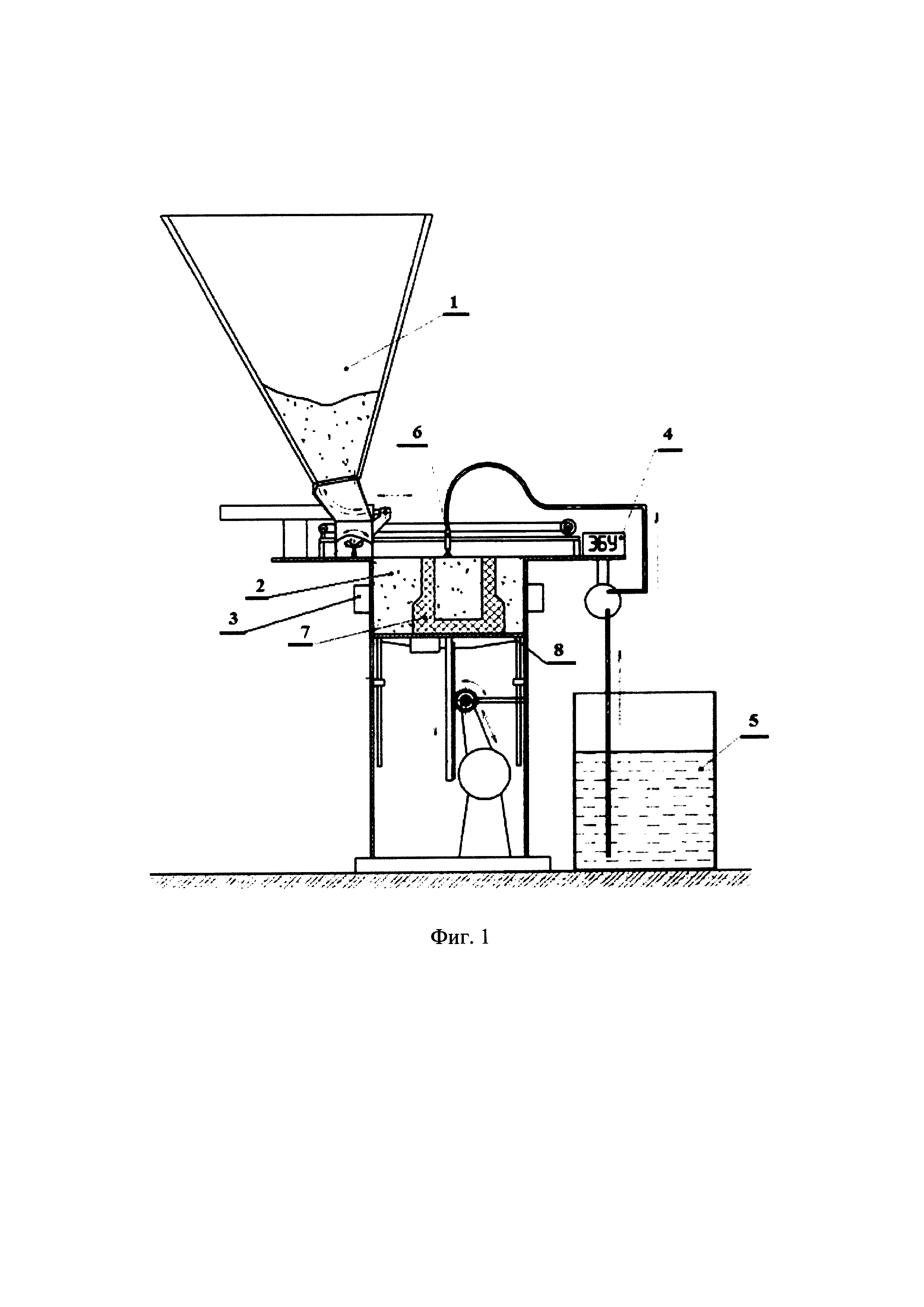

- на фиг. 1 изображена схема устройства для реализации способа;

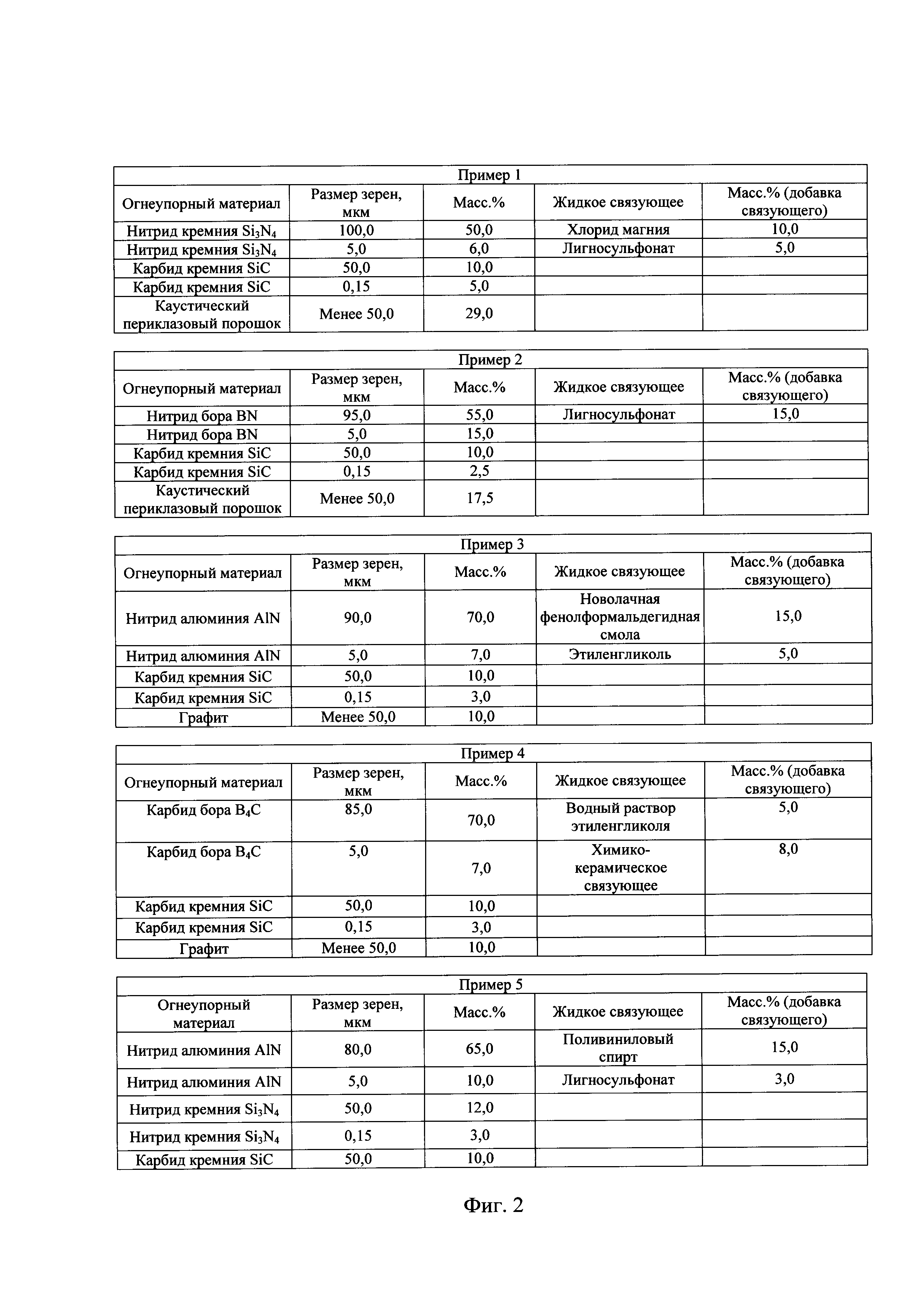

- на фиг 2 представлена таблица, характеризующая варианты смесей и гранулометрический состав порошкообразных огнеупорных материалов;

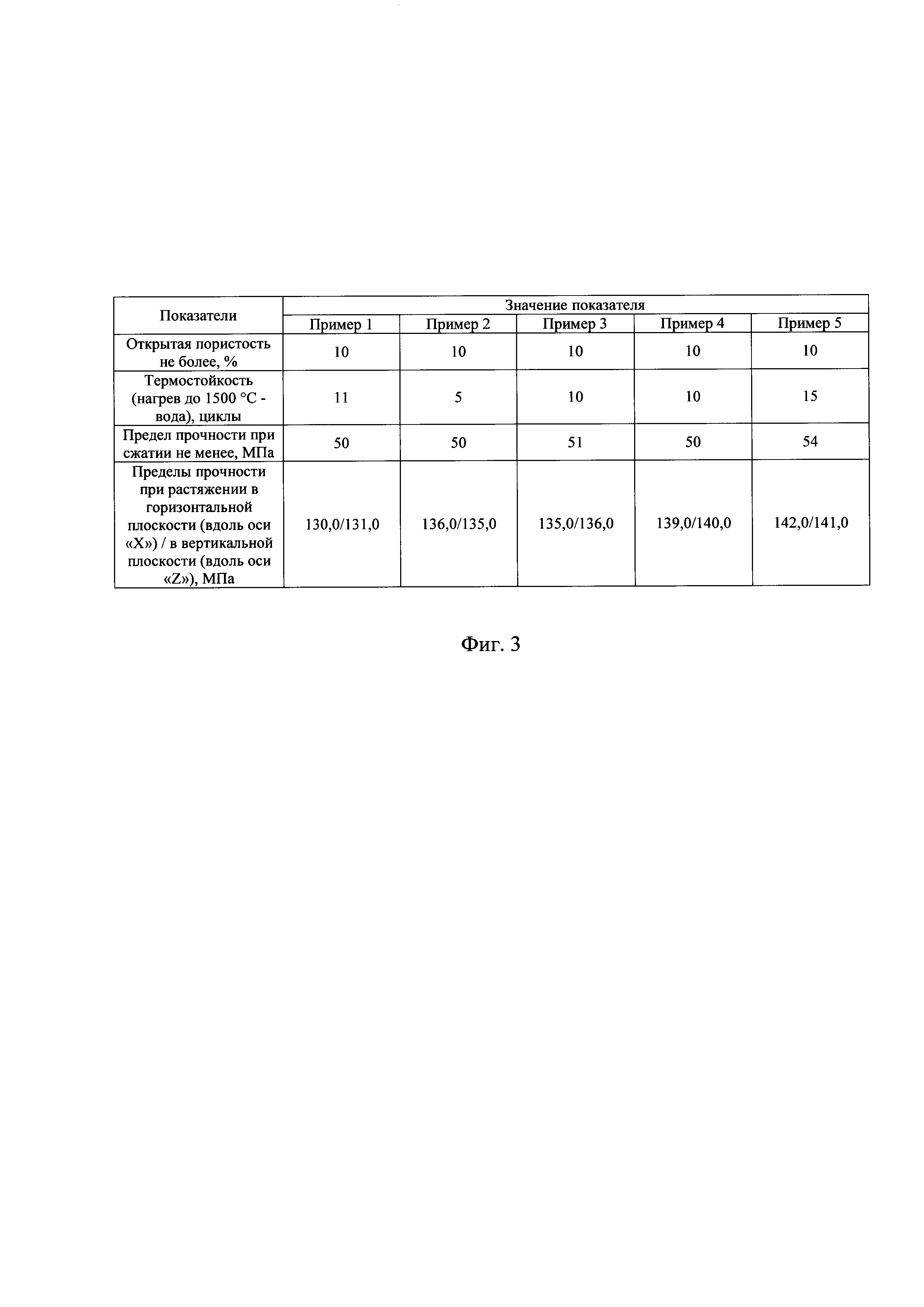

- на фиг. 3 представлена таблица, характеризующая результаты испытаний образцов огнеупорных материалов.

Сущность предлагаемого способа изготовления изделия из огнеупорных материалов заключается в послойном отверждении порошкообразного керамического материала по 3D-модели, подготовленной методом компьютерного 3D-моделирования.

Способ изготовления изделия из огнеупорных материалов методом трехмерной печати реализуется при помощи специального устройства (см. фиг. 1). Из приемного бункера 1 устройства порошкообразный керамический материал поступает в камеру 2 формирования, которая перемещается вдоль горизонтальной оси устройства и образует при этом первичный слой порошкообразного керамического материала. Размер частиц фракций определяет толщину первичного слоя. Предпочтительная толщина первичного слоя составляет не более 1,5-2,0 мм. Первичный слой порошкообразного керамического материала равномерно распределяется скребком (на чертеже не показан) при обратном ходе камеры 2 формирования. Порошкообразный керамический материал представляет собой однородную смесь, состоящую из крупнозернистой и мелкозернистой фракций, частицы которых имеют различные размеры, причем указанные фракции могут включать несколько компонентов. Массовая доля крупнозернистой фракции составляет от 50 до 80%, а мелкозернистая фракция представляет собой смесь дисперсной, ультрадисперсной и нанодисперсной фракций, причем массовые доли фракций составляют соответственно:

При этом размер частиц фракций составляет для крупнозернистой фракции не более 100 мкм, для дисперсной фракции не более 50 мкм, для ультрадисперсной фракции не более 5 мкм, для нанодисперсной фракции не более 0,15 мкм.

Выбор компонентов крупнозернистой и мелкозернистой фракций определяется условиями эксплуатации изделий в различных тепловых агрегатах и необходимостью получения требуемых физико-механических свойств изделий (плотности, прочности, термостойкости, теплопроводности, устойчивости к механическим воздействиям в условиях значительного градиента температур, коррозионной стойкости и т.п.).

В предложенном способе в качестве компонентов крупнозернистой и мелкозернистой фракций используют карбид кремния, карбид бора и/или нитриды кремния, алюминия, бора, каустический периклазовый порошок, графит. Использование перечисленных компонентов обеспечивает повышение термопрочности изделия. В качестве дополнительной фракции возможно использование мелкодисперсного порошка или смеси порошков тугоплавких металлов (хрома, ванадия, титана, ниобия, тантала, рения), что также способствует повышению термопрочности изделия. При этом массовая доля дополнительной фракции составляет от 0,1 до 1,5%. Смешение компонентов производится предварительно в смесительных бегунах, причем в процессе смешения возможно получение более равномерного распределения гранулометрического состава порошкообразного керамического материала в результате дополнительного измельчения фракций.

После выравнивания первичного слоя порошкообразного керамического материала производят его уплотнение при помощи вибратора 3. Вибрация позволяет уплотнить частицы фракций и снизить при этом пористость до требуемого уровня. Далее по команде блока 4 управления жидкое связующее поступает из емкости 5 в печатающую головку 6 устройства. При перемещении головки 6 в горизонтальной плоскости наносят жидкое связующее на ограниченную область первичного слоя порошкообразного керамического материала, соответствующую конфигурации поперечного сечения изделия. В качестве жидкого связующего используют реагенты или композиции, указанные в известных технических решениях, приведенных выше.

Выбор связующего материала зависит от выбора компонентов фракций порошкообразного керамического материала и состава дополнительной фракции, а количество жидкого связующего определяется необходимостью обеспечения требуемой прочности изделия. Контакт компонентов фракций порошкообразного керамического материала и жидкого связующего приводит к росту кристаллов и фиксации частиц порошка, что обеспечивает при данном гранулометрическом составе порошкообразного керамического материала создание плотноупакованной гексагональной структуры с изотропными свойствами материала изделия.

После окончания нанесения жидкого связующего на первичный слой порошкообразного керамического материала камера 2 формирования перемещается в вертикальном направлении на определенное расстояние, после чего первичный слой подвергают действию вибраторов 3 в течение 3-5 секунд. Затем на первичном слое поэтапно образуют последующие слои порошкообразного керамического материала, на которые наносят соответствующее жидкое связующее. Процесс повторяют до окончания формирования изделия 7. Извлекают излишки порошкообразного керамического материала из камеры 2 формирования и перемещают их в дополнительную емкость 8 для повторного использования. Изделие 7 извлекают из камеры 2 формирования, выдерживают в течение определенного времени и отверждают путем нагрева до температуры не ниже 700°С, что обеспечивает повышение трещиностойкости и циклической усталостной прочности за счет снижения внутренних напряжений. Затем изделие 7 подвергают отжигу при температуре от 1700 до 2000°С (например в среде инертных газов - азота, аргона), что обеспечивает повышение прочности сцепления частиц фракций.

Для оценки свойств материала изделия в соответствии с предложенным способом были изготовлены экспериментальные образцы корпуса роторно-поршневого двигателя внутреннего сгорания. В приведенных в таблице примерах 1-5 представлены варианты порошкообразных керамических материалов, предназначенных для изготовления экспериментальных образцов (см. фиг. 2). Каждый материал выполнен в виде трехкомпонентной смеси, исходные компоненты которой смешаны в предложенных соотношениях. При этом массовая доля жидкого связующего в каждом из представленных вариантов указана в процентах от общей массы соответствующего порошкообразного керамического материала.

Результаты испытаний представлены в таблице (см. фиг. 3).

Анализ полученных результатов показал, что структура материала образцов обеспечивает получение равных значений прочности в различных направлениях, что подтверждает изотропный характер прочностных свойств.

Таким образом, выбор гранулометрического состава порошкообразного керамического материала представляющего собой однородную смесь фракций, частицы которых имеют различные размеры, обеспечивает создание способа изготовления изделия из огнеупорных материалов, характеристики которых удовлетворяют требованиям обеспечения изотропности свойств при повышенной термопрочности применительно к двигателям внутреннего сгорания за счет создания плотноупакованной гексагональной структуры.

Реферат

Изобретение относится к способам изготовления изделий из огнеупорных материалов методом трехмерной печати и может найти применение в различных отраслях машиностроения. Способ заключается в том, что при изготовлении изделия из огнеупорных материалов методом трехмерной печати в камере формирования образуют первичный слой порошкообразного керамического материала, представляющего собой однородную смесь, состоящую из крупнозернистой и мелкозернистой фракций. В качестве компонентов крупнозернистой и мелкозернистой фракций используют карбид кремния и/или карбид бора и/или нитриды кремния, алюминия, бора и/или каустический периклазовый порошок и/или графит. При этом массовая доля крупнозернистой фракции составляет от 50 до 80%, а мелкозернистая фракция представляет собой смесь дисперсной, ультрадисперсной и нанодисперсной фракций, каждая из которых составляет определенную массовую долю. Наносят жидкое связующее на ограниченную область, соответствующую конфигурации поперечного сечения изделия. Образуют последующие слои порошкообразного керамического материала и жидкого связующего до окончания формирования изделия. Извлекают излишки порошкообразного керамического материала из камеры формирования. Отверждают изделие путем нагрева до определенной температуры и подвергают изделие последующему отжигу при температуре от 1700 до 2000°С. Техническим результатом изобретения является обеспечения изотропности свойств при повышенной термопрочности. 1 з.п. ф-лы, 2 табл., 3 ил.

Формула

Документы, цитированные в отчёте о поиске

Способ изготовления изделий из порошковых керамических материалов

Комментарии