Системы, способы и устройства для регидрации сред - RU2681288C2

Код документа: RU2681288C2

Чертежи

Описание

[0001] Настоящее изобретение в целом относится к системам для регидрации сред и, в частности, к системам, устройствам и/или способам для гидратирования и смешивания жидкой среды из сухой среды.

УРОВЕНЬ ТЕХНИКИ

[0002] Среды для культивирования клеток представляют собой сложные смеси синтетических и природных биологических компонентов, обеспечивающих питательные вещества для размножения клеток. Обычно их получают, тщательно смешивая сухие или обезвоженные сыпучие формы (например, порошки, гранулы и т.д.) сред для культивирования клеток с подходящим растворителем (например, стерильной водой, буферами и т.д.) в контейнере для смешивания с целью получения жидких сред для культивирования клеток. Системы для смешивания в общем случае можно разделить на два основных типа - многоразовые и одноразовые системы для смешивания.

[0003] Многоразовые системы для смешивания обычно состоят из фиксированного жесткого резервуара (полезно для больших объемов), или съемного жесткого резервуара (для небольших объемов) с крыльчаткой смесителя, смонтированной на карданном вале, и мотора. Оператор взвешивает заданную навеску сухих сред для получения соответствующего объема сред. Оператор заполняет резервуар с водой до соответствующего уровня, добавляет сухие среды и включает смеситель на определенное время (обычно 30-60 мин) до завершения перемешивания (гидратирования) сред. После перемешивания сред их закачивают через фильтр (для удаления загрязнителей) в стерильный биореактор или стерильную камеру выдержки. После освобождения резервуара его вместе с устройством для смешивания следует очистить с помощью проверенного протокола чистки, который иногда требует использования едких растворов. Таким образом, системы этого типа не предназначены для применения в качестве систем «включил и ушел», поскольку они требуют значительной начальной подготовки и последующей чистки, выполняемой оператором.

[0004] Одноразовые системы для смешивания обычно состоят из фиксированного оборудования, содержащего приводной двигатель, компьютер, и жесткой оболочки, в которой располагается одноразовый пакет или вкладыш для смешивания. Сухие среды и воду готовят так же, как указано выше. Однако перед заполнением пакета/вкладыша для смешивания водой пакет/вкладыш следует правильно расположить в жесткой оболочке и прикрепить к приводному двигателю. После размещения пакета и заполнения его водой и сухими средами запускают приводной двигатель, который начинает цикл смешивания. Цикл смешивания запускают на определенное время (обычно 30-60 мин) до завершения смешивания. После завершения перемешивания сред их закачивают через фильтр в стерильный биореактор или стерильную камеру выдержки. После освобождения пакета/вкладыша его извлекают из жесткой оболочки и выбрасывают. Однако до настоящего времени настройка более чем одной системы (пакета или капсулы) была трудоемкой и/или требовала значительного времени, и в некоторых случаях не поддавалась простому масштабированию для получения партий большего объема. Кроме того, измерение и работа оператора с сыпучим порошком подвергали среды возможному загрязнению, что иногда приводило к необходимости выбрасывания готовых регидратированных сред ввиду строгих асептических требований для большинства сфер применения, связанных с получением клеток, биофармацевтических препаратов и исследованиями.

[0005] Таким образом, существует потребность в удобной одноразовой экономически эффективной системе для смешивания, которая не требует выполнения нескольких трудоемких этапов настройки системы на предварительных этапах от пользователя, и которая может быть разработана как система «включил и пошел». Это обеспечивает повышенную гибкость и модульность при биотехнологических процессах, что может сократить затраты на капитальное оборудование для клиентов.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0006] Для более полного понимания описанных в настоящем документе принципов и их преимуществ приводятся ссылки на последующее описание, связанные с прилагаемыми чертежами, на которых:

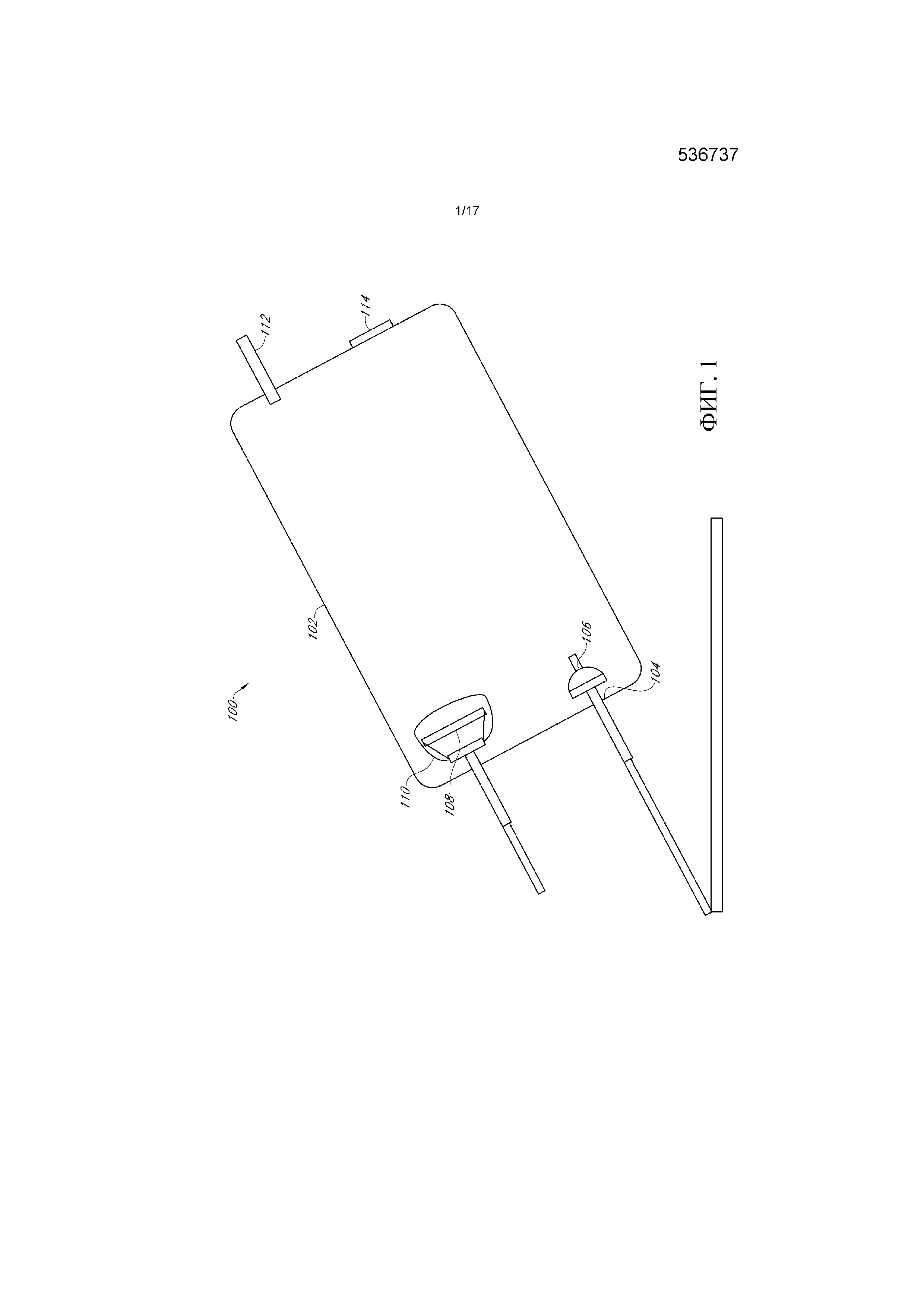

[0007] На фигуре 1 представлена схема сосуда 100 для смешивания сред с целью получения жидких сред из сухих сыпучих форм (например, порошков, гранул и т.д.) сред («сухих сред») в соответствии с различными вариантами реализации.

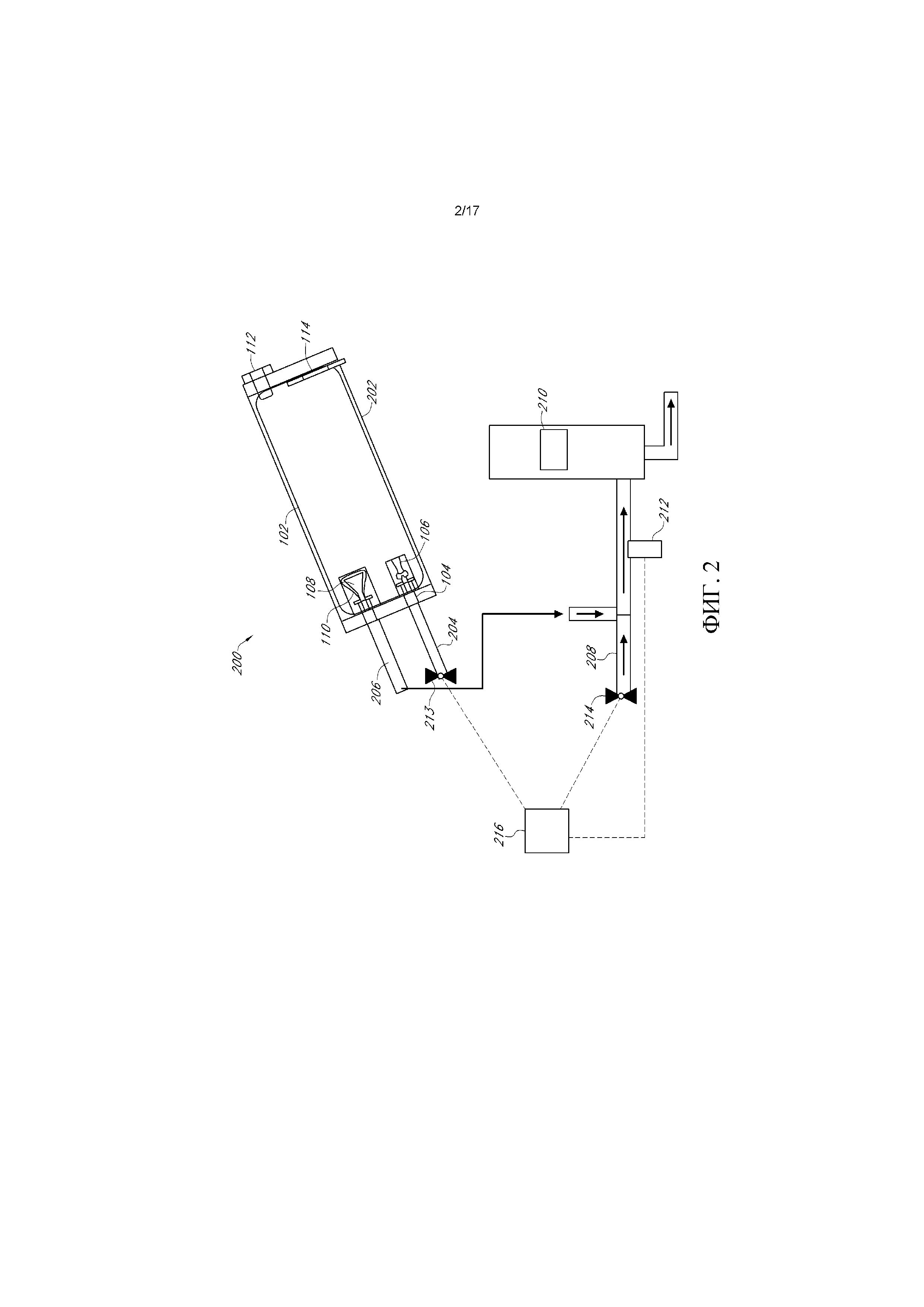

[0008] Фигура 2 представляет собой схему контейнерной системы для смешивания сред в соответствии с различными вариантами реализации.

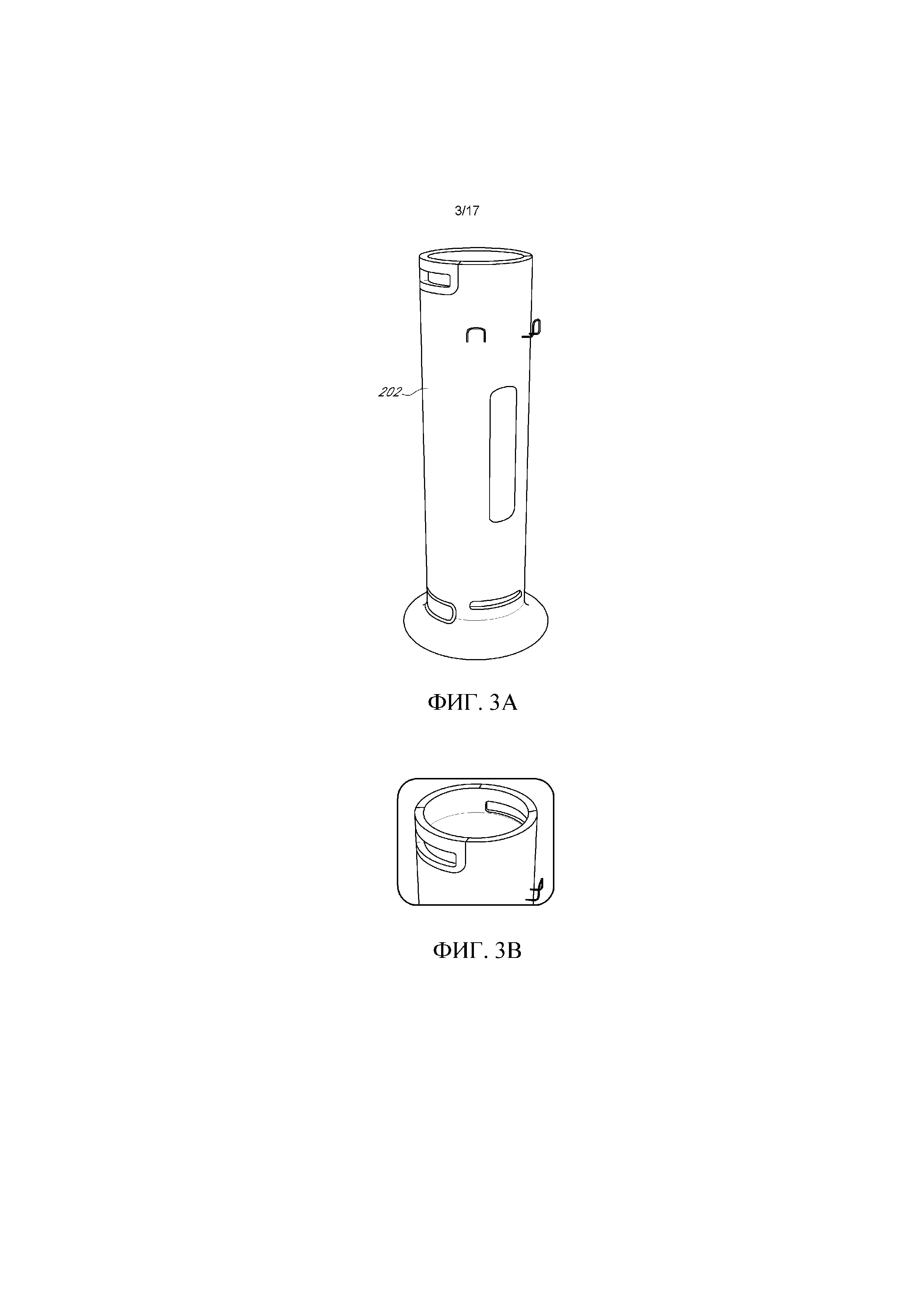

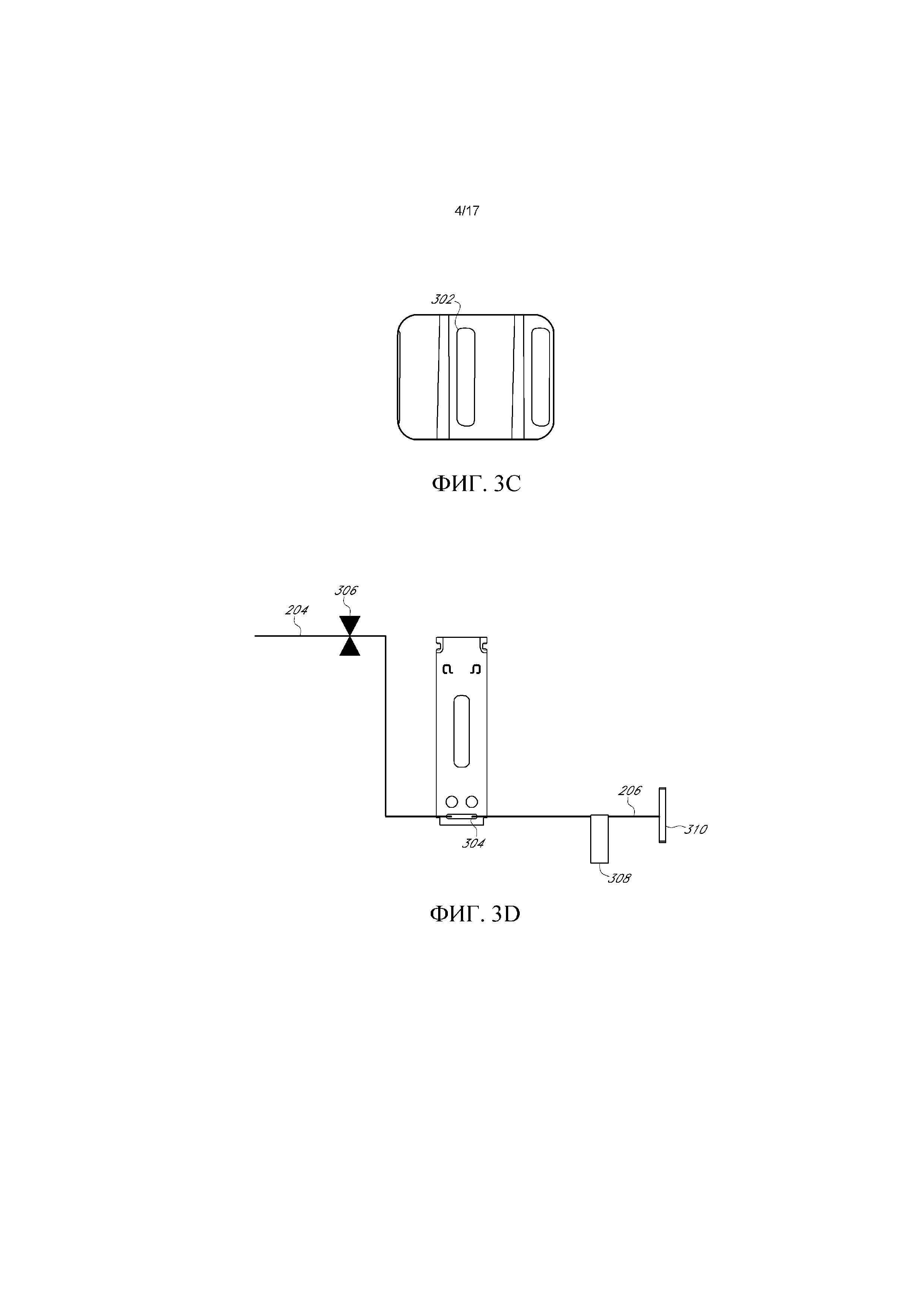

[0009] Фигура 3 A-D представляет собой иллюстрации первой контейнерной системы для смешивания сред в соответствии с различными вариантами реализации.

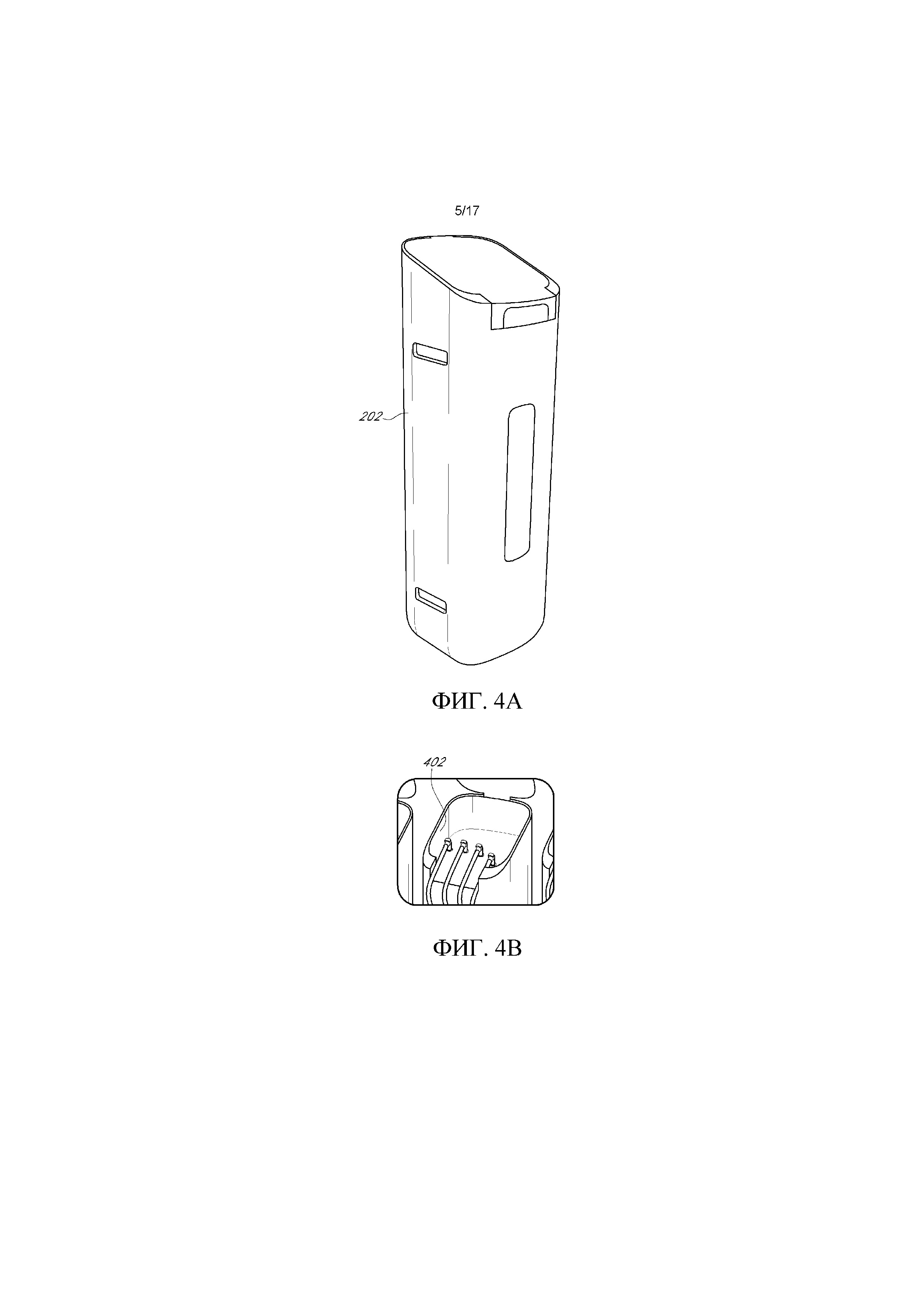

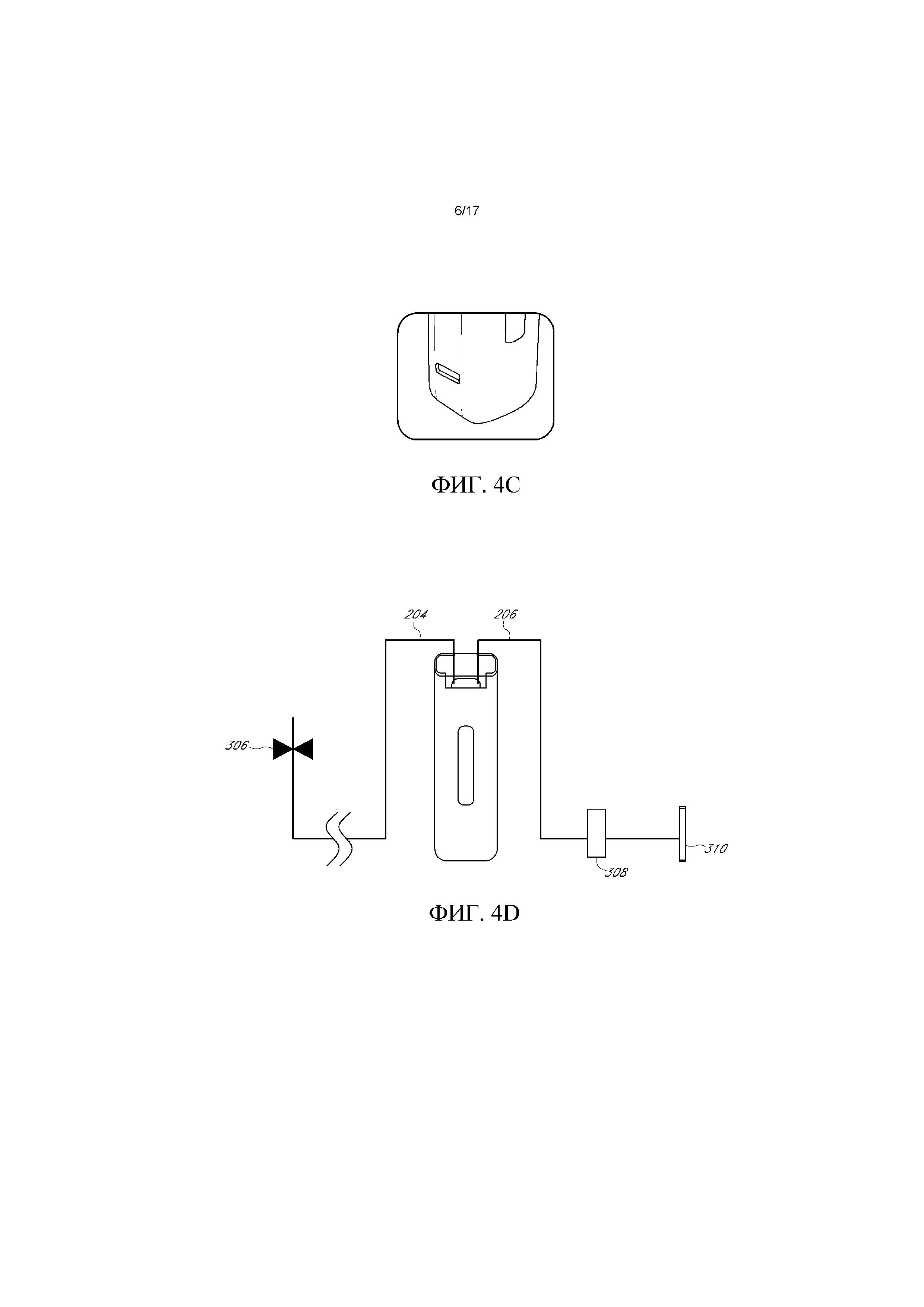

[0010] Фигура 4 A-D представляет собой иллюстрации второй контейнерной системы для смешивания сред в соответствии с различными вариантами реализации.

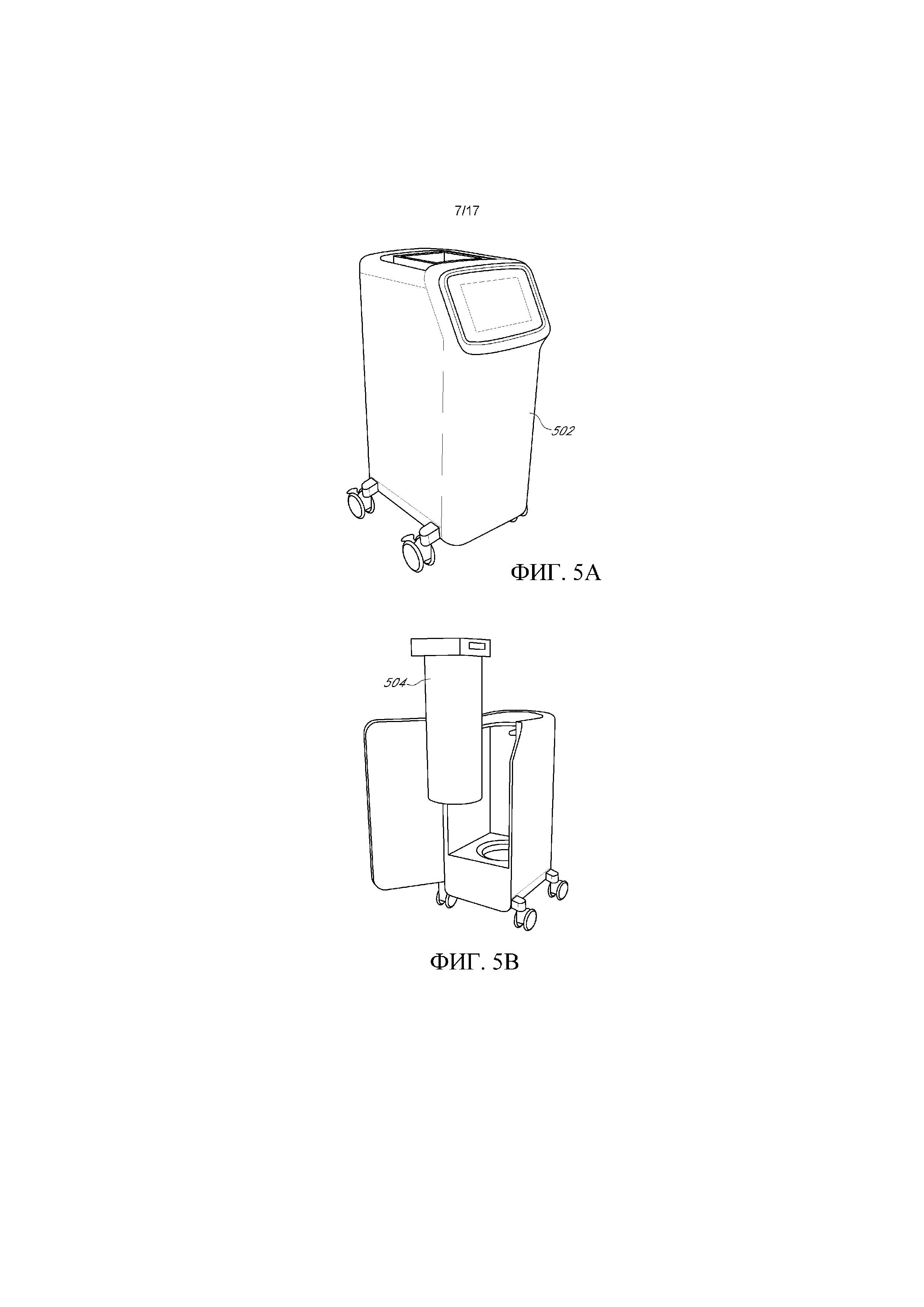

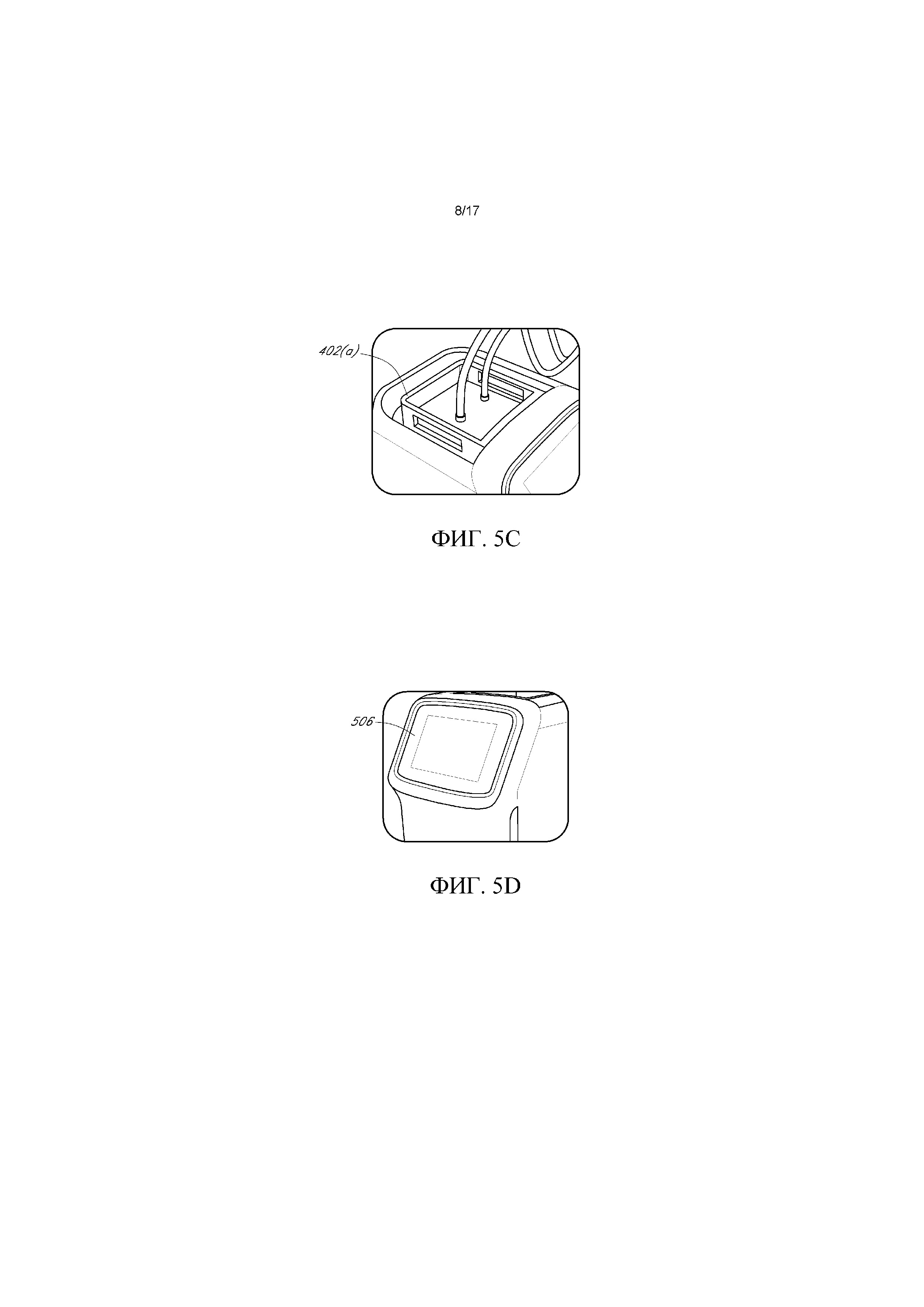

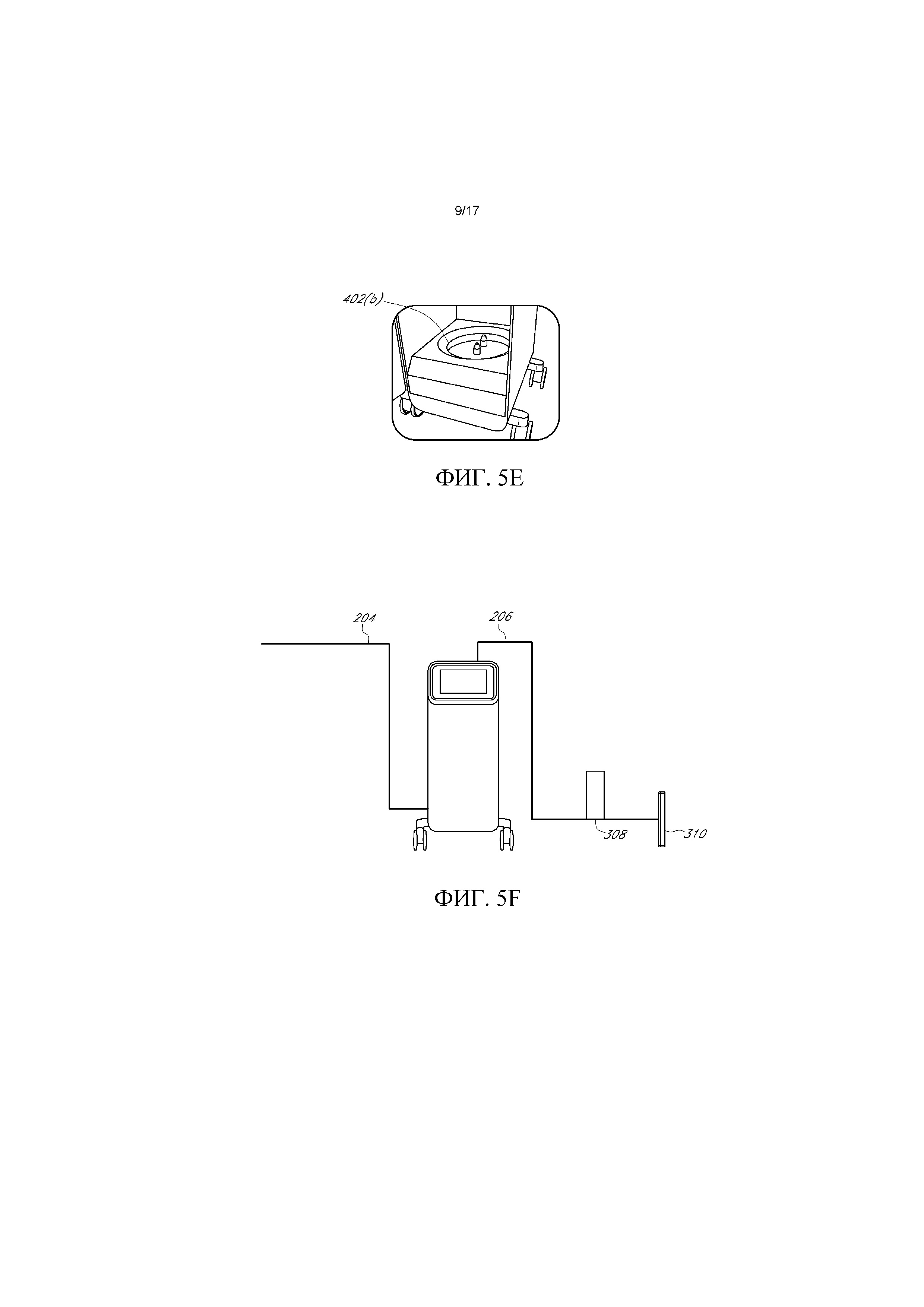

[0011] Фигура 5 A-F представляет собой иллюстрации третьей контейнерной системы для смешивания сред в соответствии с различными вариантами реализации.

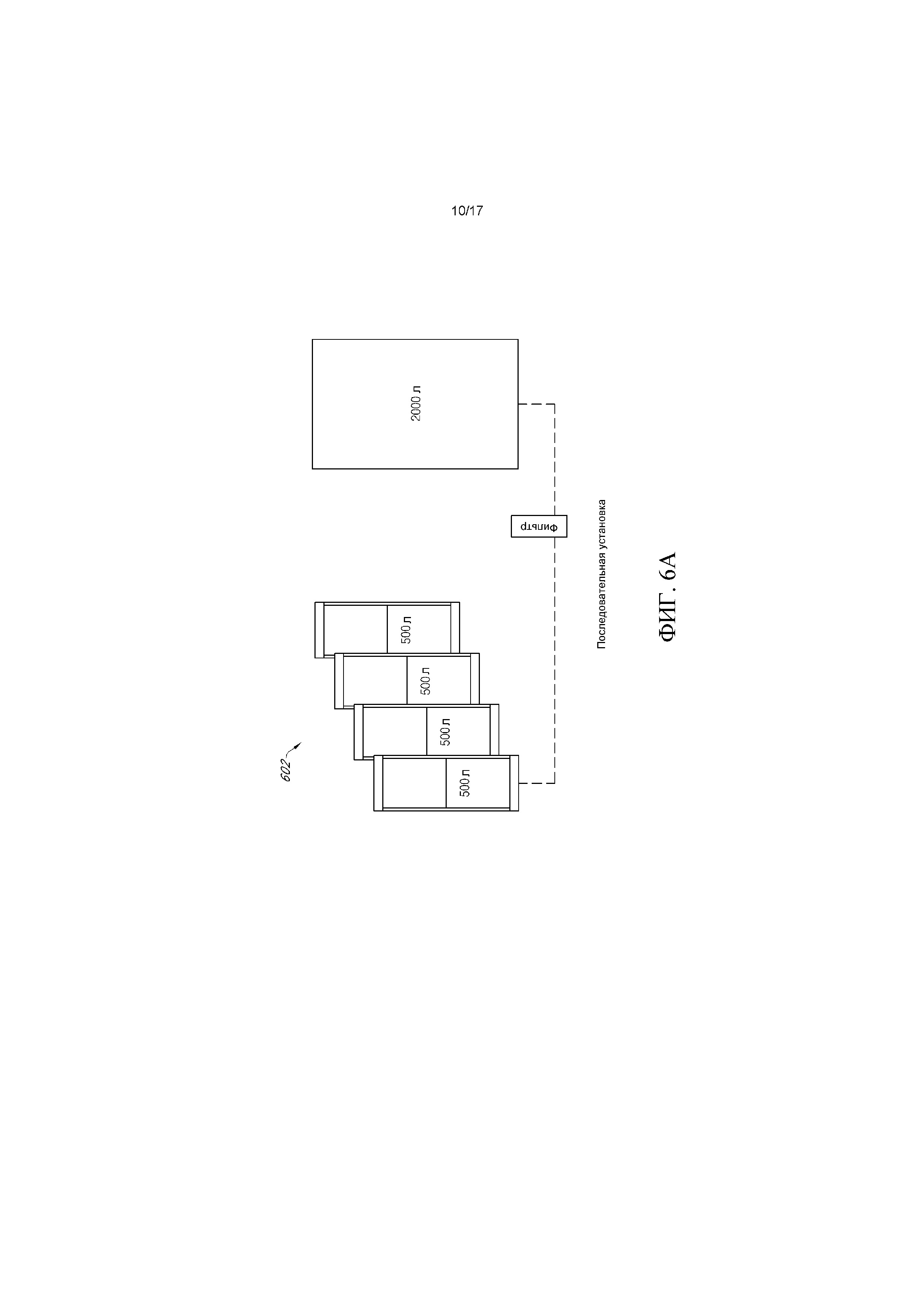

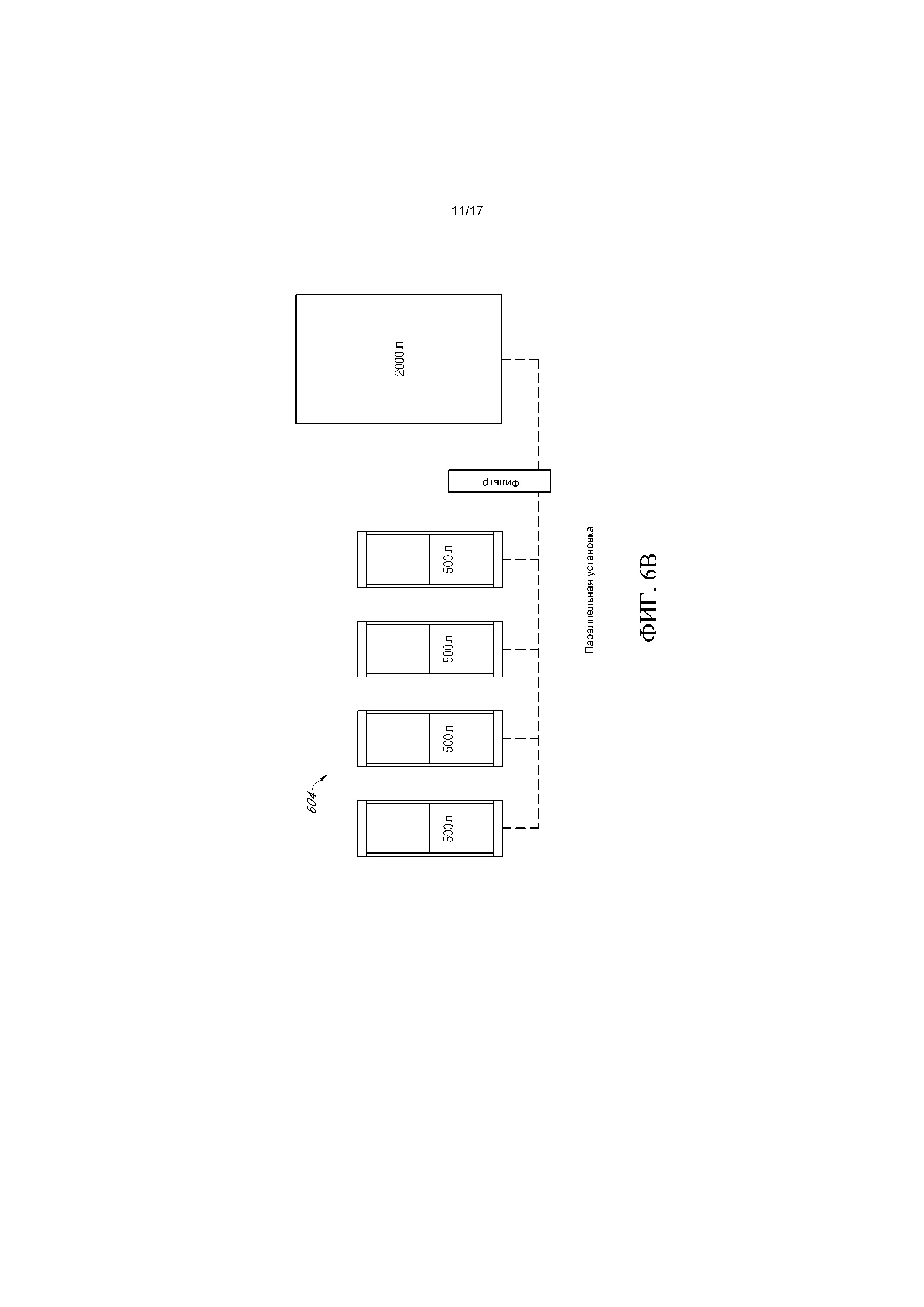

[0012] Фигура 6 A-B представляет собой схемы исполнения масштабируемой многоконтейнерной системы для регидрации сред в соответствии с различными вариантами реализации.

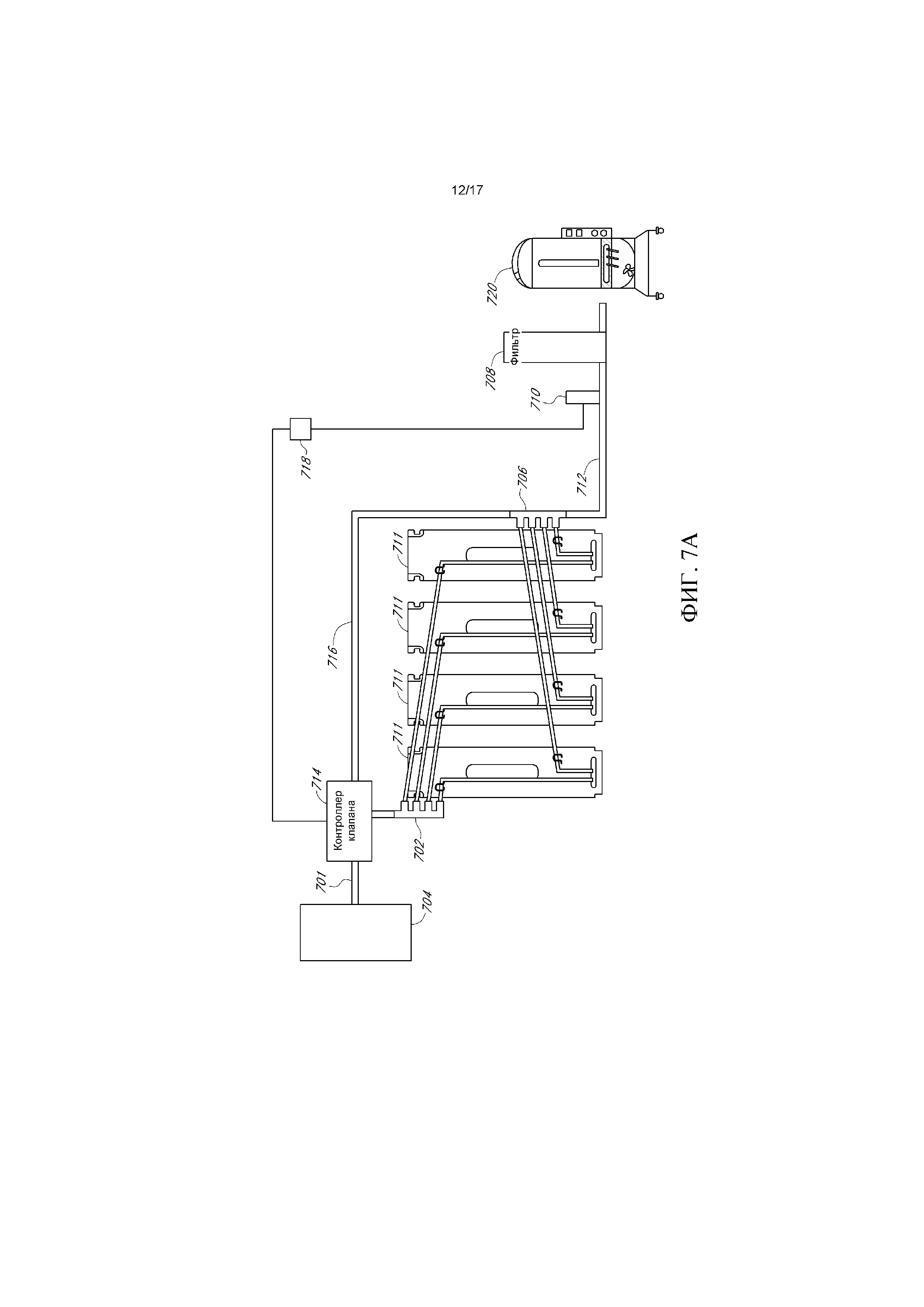

[0013] Фигура 7А представляет собой схему масштабируемой системы для смешивания сред в соответствии с различными вариантами реализации.

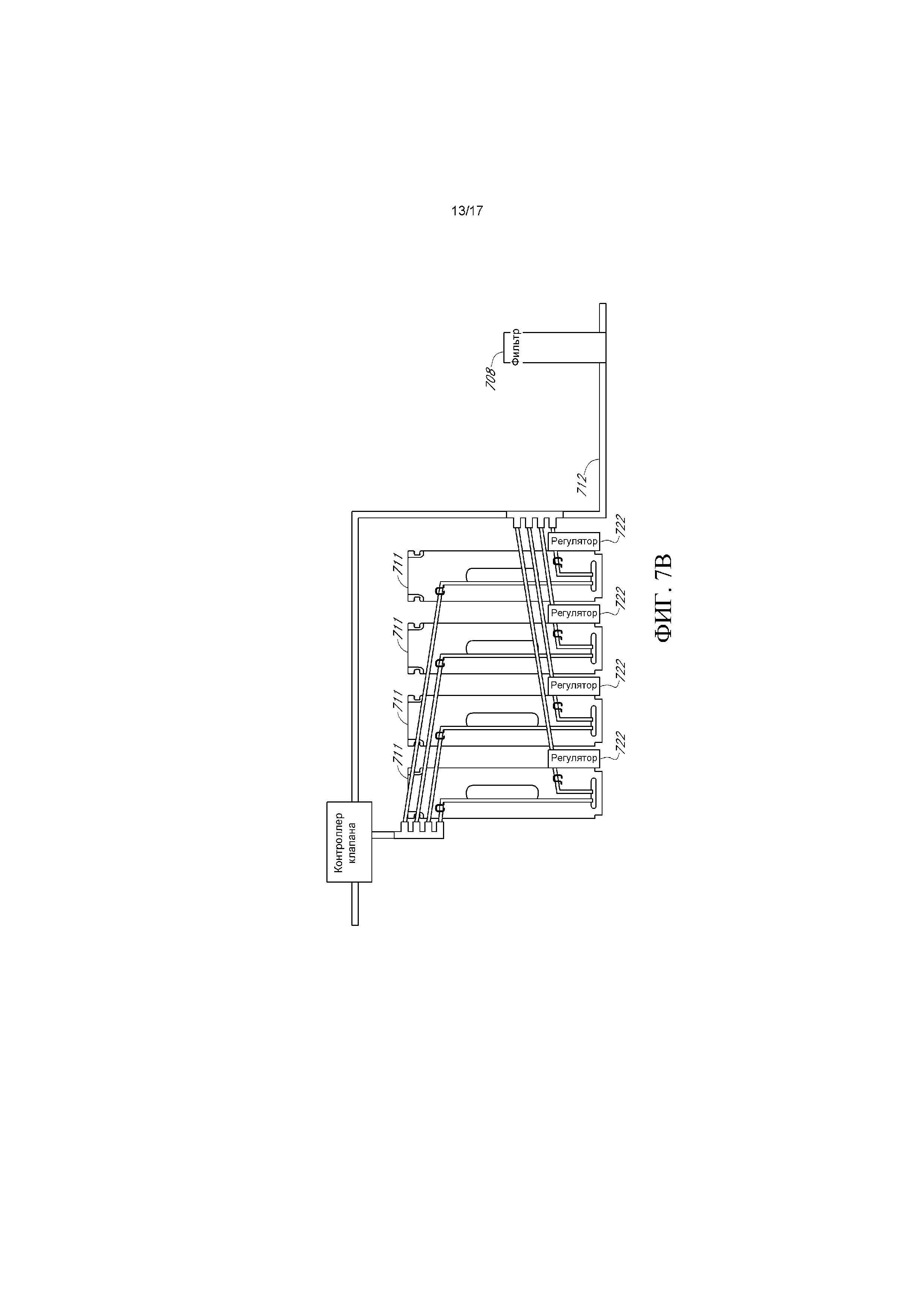

[0014] Фигура 7В представляет собой схему масштабируемой системы для смешивания сред с внешними регуляторами давления линии слива жидкости в соответствии с различными вариантами реализации.

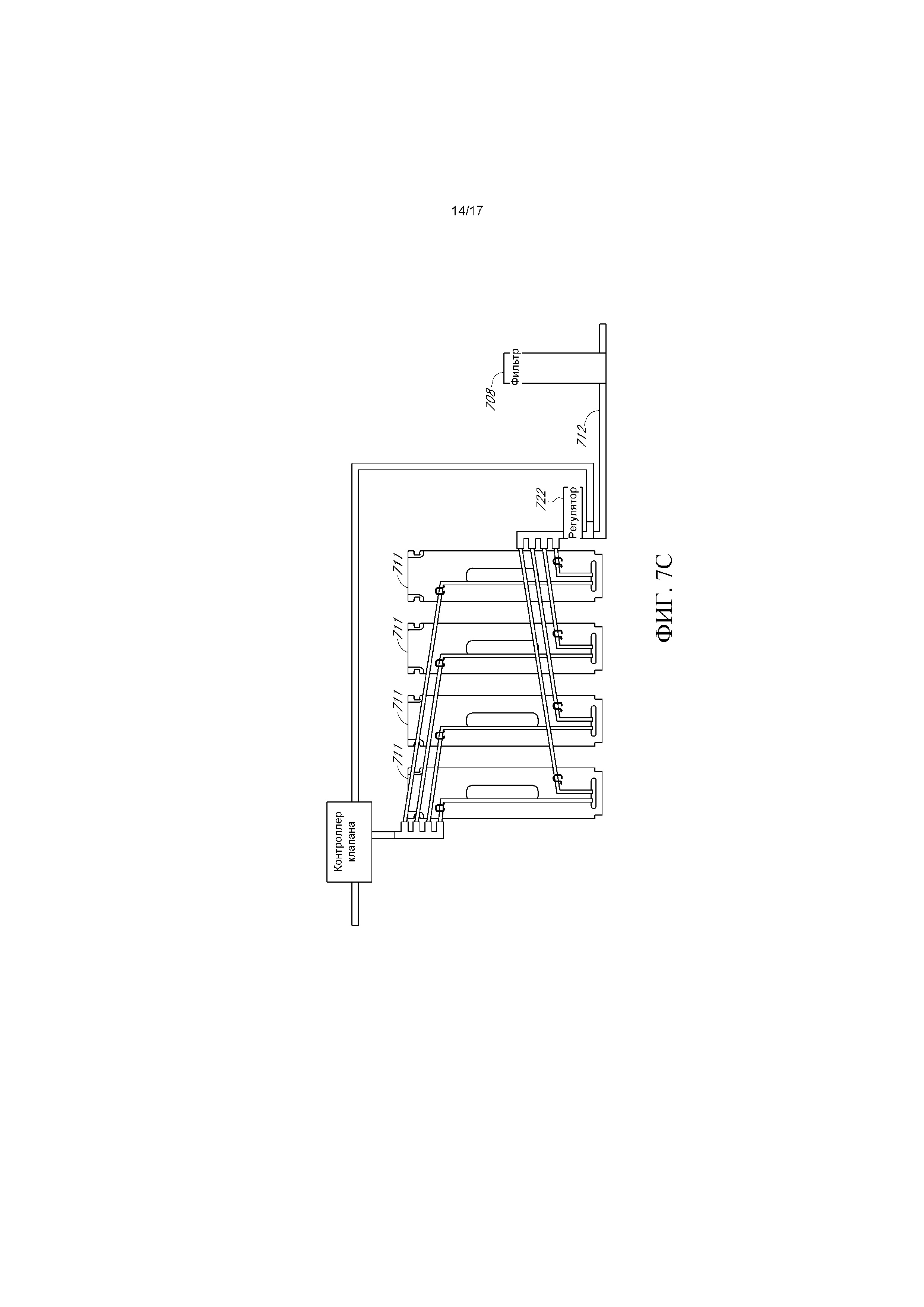

[0015] Фигура 7С представляет собой схему масштабируемой системы для смешивания сред с внешним главным регулятором давления, расположенным после выпускного коллектора в соответствии с различными вариантами реализации.

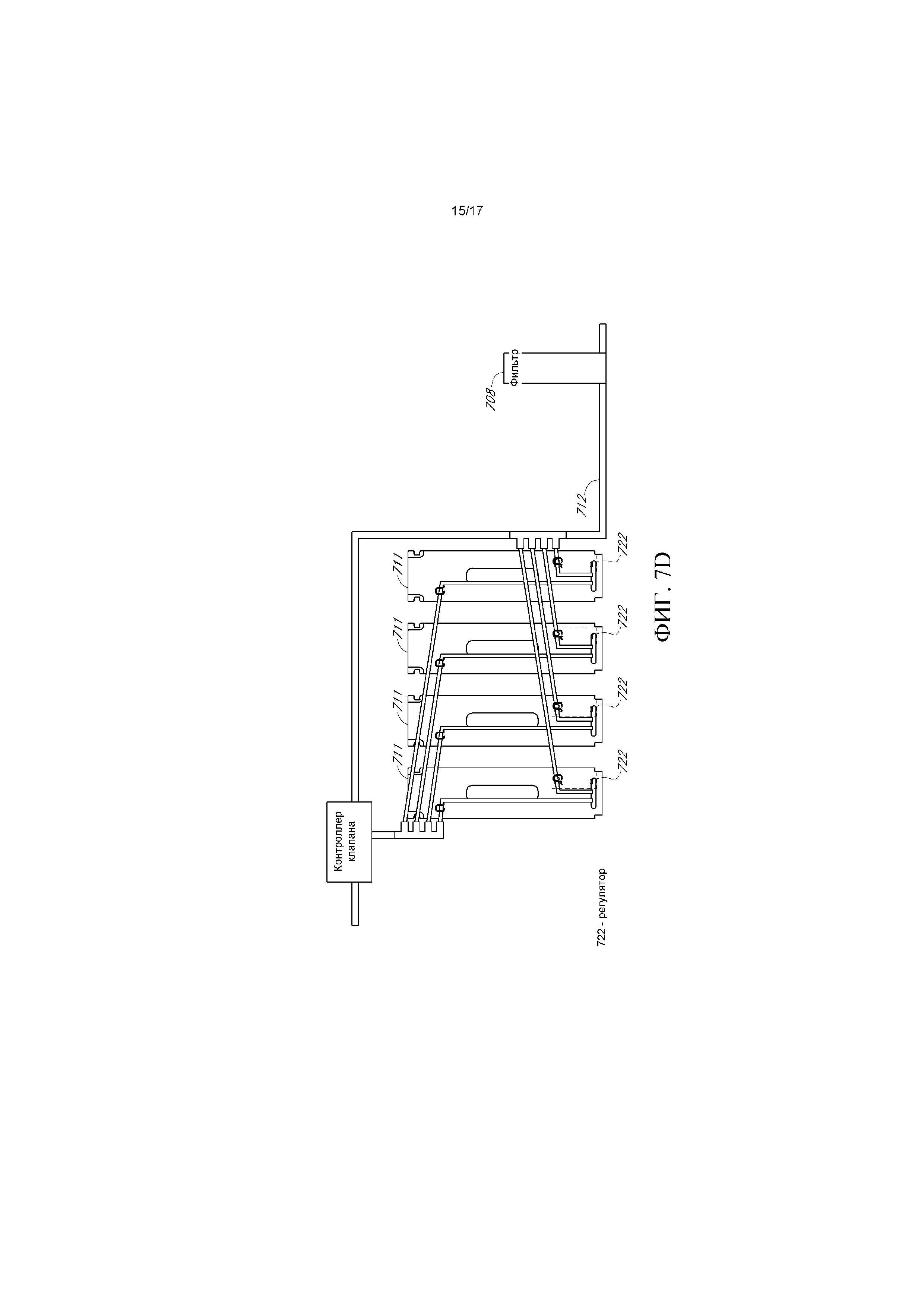

[0016] Фигура 7D представляет собой схему масштабируемой системы для смешивания сред с внутренними регуляторами давления линии слива жидкости в соответствии с различными вариантами реализации.

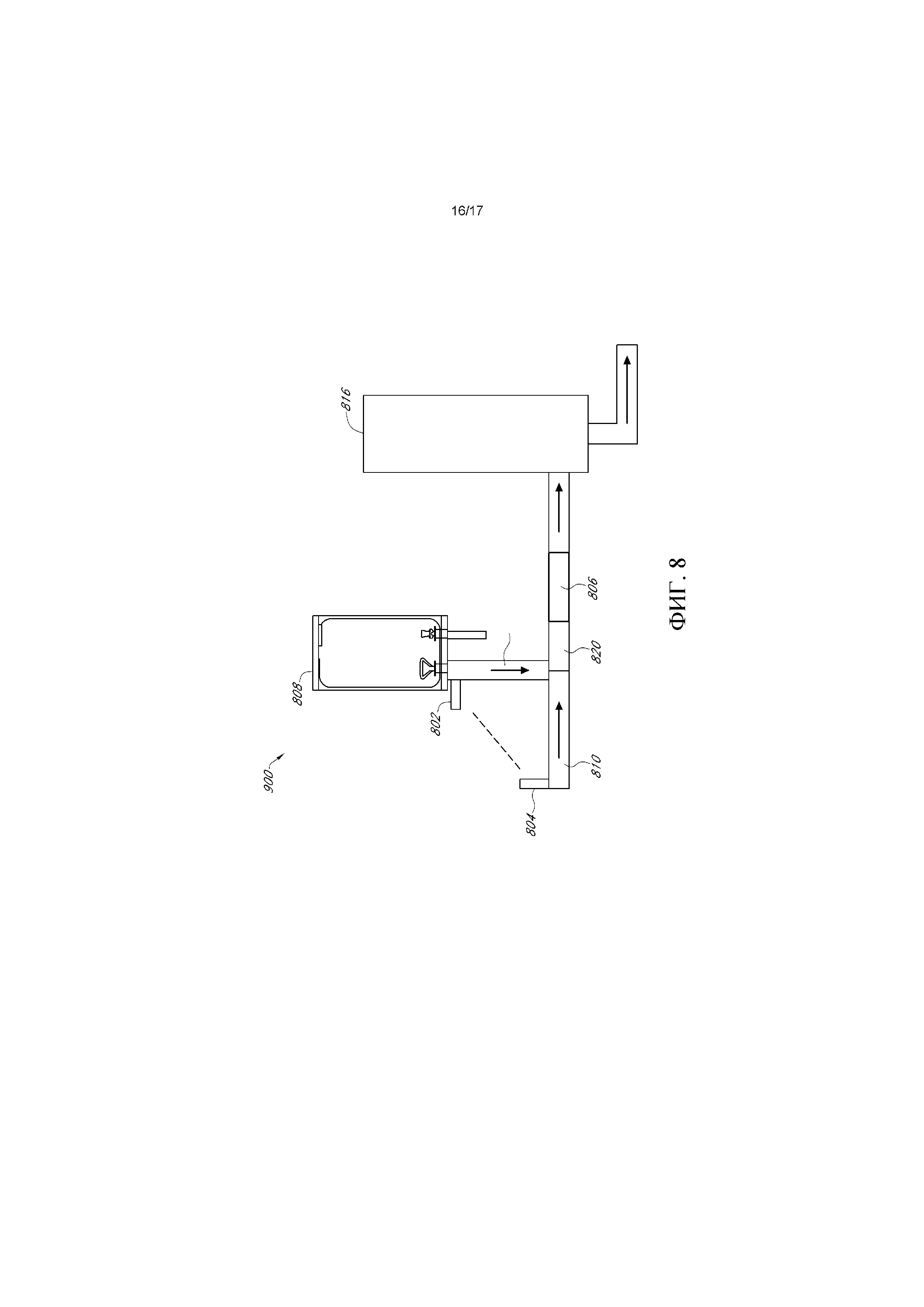

[0017] Фигура 8 представляет собой схему контейнерной системы для смешивания сред в соответствии с различными вариантами реализации.

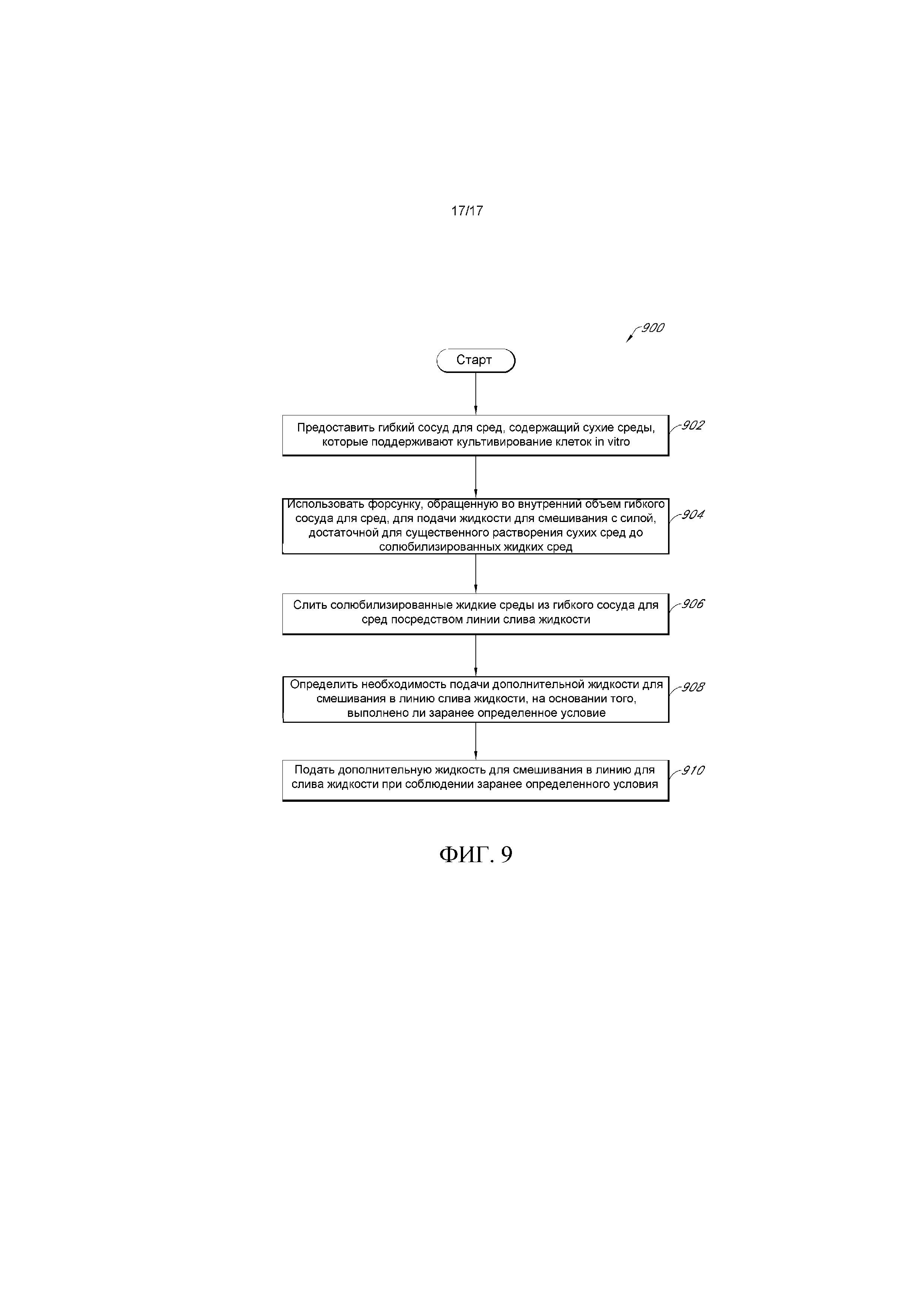

[0018] Фигура 9 представляет собой типичную структурную схему, на которой показан способ 900 для регидрации сред в соответствии с различными вариантами реализации.

[0019] Следует понимать, что эти фигуры не обязательно нарисованы с соблюдением масштаба, и что объекты на фигурах не обязательно нарисованы с соблюдением масштаба по отношению друг к другу. Данные фигуры являются изображениями, которые предназначены для внесения ясности и понимания различных вариантов реализации устройств, систем и способов, описанных в настоящем документе. По возможности для одних и тех же или аналогичных деталей на всех чертежах используются одни и те же цифровые обозначения. Кроме того, следует принимать во внимание, что эти чертежи предназначены лишь для иллюстративных целей и не предназначены для ограничения рамок настоящего изобретения каким-либо образом.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0020] Варианты реализации систем, способов и устройств для гидратирования, смешивания и/или подготовки жидкой среды из сухой среды описаны в сопроводительном описании и на фигурах, которые включают экспонаты 1 и 2.

[0021] На фигурах приведены многочисленные конкретные детали с целью обеспечить глубокое понимание некоторых вариантов реализации. В то же время специалист в данной области техники должен принимать во внимание, что некоторые варианты реализации можно осуществить без этих конкретных деталей. В других случаях структуры и устройства показаны в форме блок-схемы. Кроме того, специалист в данной области техники должен принимать во внимание, что конкретные последовательности, в виде которых представлены и выполняются способы, носят иллюстративный характер, и предполагается, что эти последовательности можно изменять без выхода за рамки некоторых вариантов реализации.

[0022] Хотя настоящие принципы описаны в сочетании с различными вариантами реализации, предполагается, что настоящие принципы не ограничиваются такими вариантами реализации. Напротив, специалисты в данной области техники должны принимать во внимание, что настоящие принципы охватывают различные альтернативы, модификации и эквиваленты.

[0023] Кроме того, при описании различных вариантов реализации в описании может быть представлен способ и/или процесс в виде определенной последовательности этапов. Однако в той же мере, в какой способ или технологический процесс не опирается на конкретную очередность операций, указанных в нем, не следует ограничивать способ или технологический процесс конкретной описанной последовательностью этапов. Как должен принимать во внимание специалист в данной области техники, возможны и другие последовательности этапов. Таким образом, конкретный порядок этапов, изложенный в описании, не должен расцениваться как ограничение формулы изобретения. Кроме того, пункты формулы изобретения, относящиеся к способу и/или процессу, не должны ограничиваться выполнением их этапов в описанном порядке, и специалист в данной области техники должен принимать во внимание, что эти последовательности можно изменять без выхода за рамки различных вариантов реализации.

[0024] С целью облегчения понимания настоящего описания вначале приведено определение некоторых терминов. Дополнительные определения приведены в дальнейшем описании.

[0025] Термин «сухая порошкообразная среда» или DPM, используемый в настоящем документе, относится к сухой среде, полученной с использованием различных технологий измельчения, включая, но не ограничиваясь: FITZMILL™, JET MILL™, штифтовую мельницу, шаровую мельницу, конусную мельницу и т.д., причем размер частиц находится в диапазоне от 10 до 150 микрон

[0026] Термин «передовая технология гранулирования» или AGT, используемый в настоящей заявке, относится к процессу получения среды для культивирования клеток, включающему распыление одного или более водных растворов на суспендированные в воздухе порошкообразные компоненты среды с аккуратным быстрым испарением воды в условиях, где чувствительные компоненты не теряют своей эффективности, что приводит к получению агломерированных гранул и равномерному распределению распыленных ингредиентов по агломерированным гранулам. Гранулированный порошок (AGT) обсуждается в статье Fike et al., Cytotechnology, 2006, 36:33-39 и в патентах авторов заявки и/или патентных заявках: патенте США № 6383810, выданном 7 мая 2002 г.; патенте США № 7572632, выданном 11 августа 2009 г.; и патентной заявкой США № 11/669827, поданной 31 января 2007 г., описания которых полностью включены в настоящий документ посредством ссылок. Вкратце, среда AGT является сухой порошкообразной средой, весьма востребованной в промышленности из-за таких свойств, как большой размер частиц, уменьшение количества мелкой пыли во время работы, высокая смачиваемость, низкое время растворения в растворителе, автоматическое поддержание рН и осмолярности и т.д.

[0027] Термин «восприимчивое соединение» или «чувствительное соединение» или «неустойчивое соединение», используемый в настоящей заявке, относится к веществу, реактиву или соединению, которое следует защищать от разложения или реакции с «реакционно-способными частицами», присутствующими в сухих средах. Примеры таких соединений в средах для культивирования клеток включают этаноламин, витамины, цитокины, факторы роста, гормоны и т.д., но не ограничиваются ими.

[0028] Термин «инкапсулирующий агент» в настоящей заявке иногда может называться «улавливающим агентом» и относится к инкапсуляции, защите, разделению или поглощению восприимчивых реактивов или компонентов среды для культивирования клеток или корма, вне условий, усиливающих разложение или способность реагировать с другими реакционно-способными химическими соединениями, например, аминокислотами, микроэлементами, например, марганцем, медью и т.д., неорганическими буферами, например, бикарбонатом натрия и другими фосфатами натрия; и органическими буферами, например, MOPS, HEPES, PIPES и т.д., которые могут медленно реагировать с чувствительным соединением, что со временем приводит к потере лабильным компонентом его желательных свойств. В качестве альтернативы, инкапсуляцию, защиту, разделение или связывание можно выполнять для защиты восприимчивого реактива или компонента от физического повреждения, например, радиационного повреждения, или теплового повреждения или физического стресса, от воздействия влаги/конденсата, или от дегидратации и т.д. Термины «защищать» или «отделять» или «связывать» или «инкапсулировать» в данном описании можно использовать как взаимозаменяемые; они подразумевают концепцию защиты восприимчивого реактива или соединения от разлагающих условий или реактивов. «Растворимый секвестрант» сам может быть растворимым после восстановления водной средой, после чего он высвобождает «чувствительный» инкапсулированный материал. Или «нерастворимый секвестрант» может быть нерастворим после восстановления водной средой, и после высвобождения «чувствительного» материала его можно удалить из восстановленного конечного продукта за счет таких средств, как фильтрация, декантация и т.д.

[0029] Примеры матриц, которые можно использовать для микрокапсулирования, включают альгинат, поли L-молочную кислоту (PLL), хитозан, агарозу, желатин, гиалуроновую кислоту, хондроитинсульфат, декстран, декстрансульфат, гепарин, гепаринсульфат, гепарансульфат, геллановую камедь, ксантановую камедь, гуаровую камедь, водорастворимые производные целлюлозы, каррагинан и т.д., но не ограничиваются ими.

[0030] На микрокапсулы можно необязательно наносить покрытие по одной из нескольких причин: для продолжительного и медленного высвобождения компонентов микрокапсул; для защиты неустойчивых компонентов от любых повреждений, например, радиации, тепла, обезвоживания и т.д. Покрытия могут включать полигликолевую кислоту, PLGA (сополимер молочной и гликолевой кислот), коллаген, полигидроксиалканоаты (PHA), поли-ε-капролактон, поли-орто-эфиры, полиангидриды, полифосфазены, полиаминокислоты, полидиметилсилоксан, полиуретаны, политетрафторэтилен, полиэтилен, полисульфон, полиметилметакрилат, поли-2-гидроксиэтилметакрилат, полиамиды, полипропилен, поливинилхлорид, полистирол, поливинилпирролидон и т.д., но не ограничиваются ими.

[0031] Неустойчивые компоненты сред или кормов включают такие соединения, как витамины, например, тиамин, витамин В12; аминокислоты, например, глутамин; полиамины, например, этаноламин; цитокины; факторы роста и т.д., но не ограничиваются ими.

[0032] Агенты, используемые для хелатирования, инактивации или блокирования реакционно-способных молекул в средах включают такие соединения, как ЭДТА, цитрат, сукцинат, циклодекстрин, клатраты, дендримеры, аминокислоты и т.д., но не ограничиваются ими.

[0033] Среда для культивирования клеток предпочтительно является порошкообразной средой для культивирования клеток. В одном варианте реализации порошкообразная среда для культивирования клеток является средой для культивирования клеток, полученной с использованием передовой технологии гранулирования (AGT). Среды для культивирования клеток также относятся к кормам, концентрированным добавкам, концентрированным средам, а в некоторых случаях, при соответствующих условиях - к жидким средам.

[0034] Термины «культура клеток» или «культура», используемый в настоящей заявке, относится к поддержанию клеток в искусственной (например, in vitro) окружающей среде. Следует понимать, однако, что термин «культура клеток» является общим термином и может использоваться не только по отношению к культивированию отдельных клеток прокариот (например, бактерий) или эукариот (например, животных, растений и грибов), но и тканей, органов, систем органов или целых организмов, для которых термины «культура ткани», «культура органа», «культура системы органов» или «органотипическая культура» иногда могут использоваться взаимозаменяемо с термином «культура клеток».

[0035] Термин «культивирование», используемый в настоящей заявке, относится к поддержанию клеток в искусственной окружающей среде в условиях, благоприятствующих росту, дифференцировке или непрерывной жизнеспособности клеток, в активном или покоящемся состоянии. Таким образом, термин «культивирование» может использоваться взаимозаменяемо с термином «культура клеток» или любым из его синонимов, описанных выше.

[0036] Термины «среда для культивирования клеток», «культуральная среда» или «среда» (множественное число в каждом случае - «среды»), используемые в настоящей заявке, относятся к питательной композиции, поддерживающей культивирование и/или рост клеток. Среда для культивирования клеток может являться полным составом, т.е. средой для культивирования клеток, не требующей добавок для культивирования клеток, может являться неполным составом, т.е. средой для культивирования клеток, требующей внесения добавок, или может являться средой, которая может дополнять неполный состав или, в случае полного состава, может улучшить культуру или результаты культивирования. Термины «среда для культивирования клеток», «культуральная среда» или «среда» (множественное число в каждом случае - «среды») относятся к некондиционированным средам для культивирования клеток, не инкубированным с клетками, если из контекста не следует иное. Таким образом, термины «среда для культивирования клеток», «культуральная среда» или «среда» (множественное число в каждом случае - «среды») отличаются от «истощенной» или «кондиционированной» среды, которая может содержать многие из исходных компонентов среды, а также различные метаболиты клеток и секретируемые белки.

[0037] Термин «порошок» или «порошкообразный», используемый в настоящей заявке, относится к композиции, присутствующей в гранулированном виде, которая может находиться или не находиться в составе комплекса или агрегата с растворителем, например, водой или сывороткой. Термин «сухой порошок» можно использовать взаимозаменяемо с термином «порошок;» однако термин «сухой порошок», используемый в настоящем документе, относится просто к общему внешнему виду гранулированного материала и не означает, что материал абсолютно не содержит растворителя в составе комплексов или агрегатов, если не указано иное.

[0038] Термины «гибкий пакет», «гибкая часть» или «гибкий вкладыш», используемые в настоящей заявке, относятся к контейнеру, содержащему среды (в сухой или жидкой форме). Пакет может включать один или несколько слоев гибкого или полужесткого водо- и/или химически стойкого материала в зависимости от требований к размеру, прочности и объему. Внутренняя поверхность пакета может быть гладкой и обеспечивать практически стерильную окружающую среду (например, для получения сред, культивирования клеток или других организмов, для получения продуктов питания и т.д.). Пакет может включать одно или более отверстий, карманов (например, для вставки одного или более зондов, устройств и т.д.) и т.п. Кроме того, пакет может представлять собой одноразовую альтернативу твердому сосуду в обычных многоразовых резервуарах для смешивания. Гибкий пакет также может включать опорную деталь и уплотнители или о-образные кольца и может быть полностью одноразовым.

[0039] «1X состав» относится к любому водному раствору, содержащему некоторые из или все компоненты, присутствующие в среде для культивирования клеток, в рабочих концентрациях. «1X состав» может относиться, например, к среде для культивирования клеток или любой подгруппе ингредиентов для этой среды. Концентрация ингредиента в 1X растворе приблизительно совпадает с концентрацией указанного ингредиента в составе для культивирования клеток, используемом для поддержания или культивирования клеток in vitro. Среда для культивирования клеток, используемая для культивирования клеток in vitro, представляет собой 1X состав по определению. При наличии ряда ингредиентов концентрация каждого ингредиента в 1X составе приблизительно равна концентрации указанного ингредиента в среде для культивирования клеток. «1X состав» из указанных аминокислот содержит приблизительно аналогичные концентрации указанных ингредиентов в растворе. Таким образом, когда речь идет о «1X составе», предполагается, что концентрация каждого ингредиента в растворе совпадает или приблизительно совпадает с концентрацией, присутствующей в описываемой среде для культивирования клеток. Концентрации ингредиентов в 1X составе среды для культивирования клеток хорошо известны специалистам в данной области техники. См. публикацию Cell Culture Technology for Pharmaceutical and Cell-Based Therapies, 42-50 (Sadettin Ozturk and Wei-Shou Hu eds., Taylor and Francis Group 2006), полностью включенную в настоящий документ посредством ссылки. В то же время осмолярность и/или рН 1X состава могут отличаться по сравнению с культуральной средой, в частности, при содержании в 1Х составе меньшего количества ингредиентов.

[0040] В различных вариантах реализации описаны микросуспензии и высушенные гранулы микрокапсул, где концентрация аналогичного ингредиента повышена в микро/наносуспензии и еще более велика в форме сухих инкапсулированных гранул. Соответственно, подразумевается, что термин «7X состав» относится к концентрации, где каждый ингредиент в указанной микро/наносуспензии или инкапсулированной грануле является приблизительно в 7 раз более концентрированным, чем тот же ингредиент в соответствующей жидкой среде для культивирования клеток/корме или добавке. Подразумевается, что термин «10X состав» относится к концентрации, где каждый ингредиент в указанной микро/наносуспензии или инкапсулированной грануле является приблизительно в 10 раз более концентрированным, чем тот же ингредиент в жидкой среде для культивирования клеток/корме или добавке. Очевидно, что термины «5X состав», «25X состав», «50Х состав», «100X состав», «500X состав» и «1000X состав» обозначают композиции, содержащие ингредиенты приблизительно в 5-25-, 25-50-, 50-70-, 70-100-, 100-500-, 500-1000-кратной концентрации по сравнению с 1X жидкой средой для культивирования клеток, кормом или добавкой, соответственно. Кроме того, осмолярность и рН состава сред и концентрированного раствора могут различаться. Состав может содержать компоненты или ингредиенты в 1Х концентрации по отношению к конкретному протоколу для культивирования клеток, но, например, в 2-, 2,5-, 5-, 6,7-, 9-, 12- и т.д. кратной концентрации по отношению к другим протоколам культивирования или другой базовой среде.Микросуспензии

[0041] Корма, функциональные добавки или дополнительные компоненты, как правило, предоставляются в виде прозрачных жидких концентратов или порошков, которые восстанавливают в разбавленные прозрачные жидкие концентраты для доставки непосредственно в биореактор. Это означает, что компоненты в них никогда не выходят за пределы их растворимости. Хорошо известно, что если они выходят за пределы их растворимости, то образуется осадок в виде хлопьев или мелкодисперсного осадка, обычно наблюдаемый как белая муть во флаконе. Оседание этих компонентов происходит в течение нескольких часов, что означает, что концентрированный раствор нельзя использовать для доставки точного количества корма.

[0042] Среды, корма и композиции добавок, описанные в настоящем описании, обладают несколькими желательными свойствами, включая (i) способность к доставке определенных компонентов при «сверхконцентрированных» уровнях, далеко выходящих за нормальные пределы их растворимости в системе для культивирования, (ii) повышенную способность поддерживать функциональность сред/кормов даже после радиационной стерилизации, (iii) повышенную способность к замедленному высвобождению внутренних компонентов, (iv) высокую и быструю растворимость, (v) более длительный срок хранения в сухом виде, (vi) повышенную термостабильность, (vii) снижение риска вирусного заражения на 8 порядков, (viii) возможность комбинирования с другими технологиями стерилизации, например, УФ, фильтрацией и/или краткосрочной пастеризацией при высокой температуре, (ix) возможность применения к различным сухим формам сред, например, AGT, APM и DPM, а также к составам с компонентами, нестойкими при повышенных концентрациях, (х) возможность применения к различным типам продуктов, например, средам, кормам, дополнительным компонентам, функциональным добавкам и т.д., но не ограничиваясь ими. Благодаря этим характеристикам указанные композиции можно вносить непосредственно в биореактор или в уже растущую культуру, что может улучшить рабочие процессы и производительность биореактора заказчика.

[0043] Таким образом, композиции, описанные в настоящем описании, относятся, в частности, к средам для культивирования клеток, концентрированным кормам, функциональным добавкам, дополнительным компонентам, содержащим микросуспензии; они также могут относиться к новым композициям сред для культивирования клеток, кормов и/или дополнительных компонентов, содержащим одну или более инкапсулированных микро- и/или наносуспензий; и, кроме того, могут относиться к стерилизованным композициям, полученным с использованием радиации, так что функциональные возможности сред/кормов сохраняются даже после воздействия радиации. В настоящем описании могут упоминаться только среды для культивирования клеток, однако эти упоминания в соответствующих случаях также могут включать корма и/или дополнительные компоненты.

[0044] Микро/наносуспензия представляет собой микронные/наноразмерные твердые компоненты в водном растворителе, которые в одном из вариантов реализации не разделяются со временем. Микро/наносуспензии, например, обеспечивают средство для концентрирования одного или более компонентов сред/корма за пределами растворимости указанного компонента. Некоторые желательные свойства микро/наносуспензий включают возможность увеличения концентрации дополнительных питательных веществ (например, аминокислот) в минимальном объеме; чрезвычайно быстрое растворение компонентов микро/наносуспензий в водных растворах (более быстрое, чем растворение собственно сред при отсутствии такого препарата); возможность инкапсулирования (т.е. с целью стерилизации и защиты компонентов в инкапсулированной форме); возможность непосредственного добавления стерильных гранул микро/наносуспензий в уже существующие культуры в биореакторе; возможность увеличения эффективности производственных процессов в биореакторе, но не ограничиваются ими.

[0045] Композиции микро/наносуспензий, описанные выше, можно применять во многих областях, например, в качестве питательных добавок с целью значительного повышения концентрации компонента выше уровня растворимости указанного компонента, что минимизирует объем, добавляемый в реактору; или с целью инкапсулирования микросуспензий, как описано ниже, и получения высушенных инкапсулированных гранул, что приводит к получению «сверхконцентрированной» добавки, которую можно непосредственно добавлять в биореактор, если это не было сделано раньше.

[0046] В различных вариантах реализации микросуспензии можно получить из любой сухой порошкообразной формы любого компонента, который должен присутствовать в культуре в концентрированной форме, и обеспечивают по меньшей мере 2-5-кратную, 5-10-кратную, 10-15-кратную, 15-20-кратную, 20-25-кратную, 25-30-кратную, 30-50-кратную, 50-70-кратную, 70-100-кратную концентрацию компонента в микросуспензии по сравнению с эквивалентным жидким концентратом или кормом, содержащим этот же компонент в растворе.

Микрокапсулирование

[0047] В настоящем изобретении также предложены микрокапсулированные формы микро/наносуспензии, описанной выше, полученные из сухой порошкообразной среды для культивирования клеток, корма, добавки или концентрата. Полученные инкапсулированные продукты в данном описании могут называться «микрокапсулами», «инкапсулированными гранулами», «гранулами», «капсулами» или «микрогранулами». При высушивании инкапсулированной микро/наносуспензии до гранул этап сушки обеспечивает повышенную степень концентрирования инкапсулированных микро/наносуспензий. Микрокапсулирование можно выполнить, например, с целью «раздельного содержания» или секвестрации чувствительных или нестабильных компонентов в сложной смеси, например, средах для культивирования клеток/кормах. Таким образом, инкапсуляция может позволять получить более высокие концентрации некоторых компонентов корма, например, аминокислот, так что эти корма можно непосредственно вносить в виде концентрированных добавок с высоким содержанием питательных веществ в любую систему для культивирования, например, при периодическом культивировании с добавлением субстрата. Дальнейшее нанесение покрытия на капсулу может влиять на замедленное высвобождение питательных веществ в культуры клеток (обсуждаемое ниже). Инкапсулирование можно выполнить путем: (а) стандартного процесса микрокапсулирования микросуспензий и наносуспензий с целью «замедленного высвобождения» некоторых или всех компонентов в течение нескольких часов; (b) альтернативного способа превращения гранул в гель с целью значительного замедления высвобождения внутреннего компонента.

[0048] В различных вариантах реализации настоящего изобретения агент, используемый для инкапсуляции или включения нестабильного компонента, являлся альгинатом. Альгинатные микрокапсулы используются для многих целей, включая доставку лекарств и иммобилизацию клеток, растущих в культуре, с целью усиления клеточного роста и жизнеспособности. См., например, Serp et al., Biotechnology and Bioengineering, 2000, 70(1):41-53; Breguet et. al., Cytotechnology, 2007, 53:81-93; Chayosumrit et al., Biomaterials, 2010, 31:505-14; патент США № 7482152; и патент США № 7740861, все из которых полностью включены в настоящий документ посредством ссылок.

[0049] Методика инкапсулирования также была описана в совместно рассматриваемой заявке авторов настоящей заявки, PCT/US2012/024194, где описан захват определенных нестабильных, чувствительных или восприимчивых соединений, например, этаноламина, витаминов, факторов роста, например, инсулина и т.д. в материалы капсул, включая альгинат, но не ограничиваясь им.

[0050] Безотносительно к какой-либо конкретной теории, представляется, что инкапсулирование или включение чувствительных компонентов в другое вещество снижает непосредственный контакт нестабильного соединения с другими компонентами или условиями, которые способствуют его разложению или снижают его стабильность. Способы, в которых описано получение микрокапсул с целью ослабления разложения этаноламина путем микрокапсулирования, описаны в совместно рассматриваемой заявке автора настоящей заявки, PCT/US2012/024194, поданной 7 февраля 2012 г., которая полностью включена в настоящий документ посредством ссылки. Хотя эти способы в основном были представлены в контексте стабилизации этаноламина, их можно применять/приспособить для стабилизации любого восприимчивого или нестабильного реактива или соединения в составе сред, корма или добавки. Следует понимать, что способы микрокапсулирования, описанные в указанной заявке, можно применять для стабилизации любого восприимчивого соединения, необходимого для культивирования клеток, включая витамины, например, тиамин, витамин В12 и т.д., нестабильные аминокислоты, например, глутамин, цитокины, факторы роста, чувствительные и ценные белки или пептиды и т.д., но не ограничиваясь ими, и для улучшенной доставки стабилизированного соединения, а также можно применять в областях, не относящихся к разработке сред для культивирования клеток. В данном описании методику инкапсулирования адаптировали к гранулам микро/наносуспензии, что потребовало адаптации нескольких этапов и методик. Например, в описании захвата восприимчивых соединений в заявке PCT/US2012/024194 не хватало нескольких этапов. Для инкапсулирования микросуспензий материал капсул, например, альгинат, смешивали с микросуспензией. Эту смесь затем аспирировали в дозирующее устройство, например, пипетку или капельницу, и постепенно формировали капельки инкапсулированной микросуспензии, аккуратно капая смесь на поверхность, не допускающую прилипания, например, на парафильм. Затем к каплям добавляли сшивающий агент для формирования гранул. Эти гранулы обезвоживали и высушивали в вакууме для удаления влаги и, как правило, называли «инкапсулированными гранулами микросуспензии» или просто «гранулами».

[0051] Основываясь на настоящем описании, специалист в данной области техники должен понимать, что можно применять разнообразные материалы капсулы и различные устройства для получения капель, включая пипетки, капельницы, шприцы или любые приспособления на их основе, или любой сшивающий агент, или что с целью инкапсулирования микросуспензий гранулы можно высушивать или обезвоживать с помощью различных средств и до различной степени сухости и/или твердости. Специалист в данной области техники может определить подходящие доступные агенты для инкапсулирования, например, альгинат, поли-L-молочную кислоту (PLL), хитозан, агарозу, желатин, гиалуроновую кислоту, хондроитинсульфат, декстран, декстрансульфат, гепарин, гепаринсульфат, гепарансульфат, геллановую камедь, ксантановую камедь, гуаровую камедь, водорастворимые производные целлюлозы, каррагинан и т.д., но не ограничиваться ими.

[0052] Микрокапсулы обычно представляют собой сферические частицы диаметром 2 мм или менее, обычно в диапазоне 0,05-1,5 мм. Как правило, альгинатные микрокапсулы образуют путем перекрестного связывания между полианионным альгинатом и двухвалентным, трехвалентным или поливалентным катионом, например, хлоридом кальция. Другие соли для перекрестного связывания могут представлять собой двухвалентные или трехвалентные катионы, например, хлорид магния, хлорид бария и сульфат алюминия.

[0053] Инкапсулирование обладает рядом преимуществ, некоторые из которых включают защиту нестабильных компонентов от разложения или от нежелательных реакций; или задержку и/или продление времени высвобождения компонентов, инкапсулированных в культуре клеток, но не ограничиваются этим В одном варианте реализации защита реализована посредством микрокапсулирования сред; или увеличение стабильности и срока хранения сред для культивирования клеток, кормов и добавок, содержащих нестабильные соединения, при комнатных температурах. Инкапсулированное соединение можно высушить до состояния гранул, которые затем можно смешивать с другими компонентами сред. Соответственно, микро/наносуспензии могут привести к 1-5%, 5-10%, 10-15%, 15-20%, 20-25%, 25-30%, 30-35%, 35-40%, 40-50%, 50-60%, 60-70%, 70-80%, 80-90% или 90-100% снижению потерь функциональности сред/нестабильного компонента, которую можно измерить посредством подходящего функционального анализа инкапсулированной нестабильной среды или компонента сред с использованием способов, известных в данной области техники, включая способы, описанные в настоящей заявке. Примеры функционального анализа могут представлять собой оценку способности композиции сред/ корма, содержащей микрокапсулы, повышать жизнеспособность клеток с течением времени, или количество клеток в культуре, или продукцию рекомбинантного белка, или увеличивать количество и/или функцию экспрессируемого рекомбинантного белка (например, функциональный анализ на основе фермента или рецептора, или можно оценивать стабильность инкапсулированного нестабильного компонента, например, глутамина, в ходе культивирования и т.д., как известно специалисту в данной области техники).

[0054] В различных вариантах реализации секвестрант, например, альгинат, можно применять для инкапсулирования или включения комплекса этаноламин-дендример. Дендримеры представляют собой гиперразветвленные синтетические макромолекулы, которые можно получить с помощью контролируемых последовательных процессов, придающих им определенные структурные характеристики и молекулярную массу; их обзор приведен в публикации Astruc et al., Chem. Rev. 2010, 110:1857-1959, которая полностью включена в настоящую заявку посредством ссылки. Дендримеры также можно применять для получения инкапсулированных микросуспензий согласно настоящему изобретению. В еще одном варианте реализации дендример, используемый в способах, описанных в PCT/US2012/024194, представлял собой полиамидоамин, и его можно приспособить для применения в инкапсулированных микро/наносуспензиях. Другие дендримеры, которые можно применять в способах, описанных в настоящей заявке, включают полипропилениминовые (PPI) дендримеры, фосфорсодержащие дендримеры, полилизиновые дендримеры, полипропиламиновые (POPAM) дендримеры, полиэтилениминовые дендримеры, иптиценовые дендримеры, алифатические полиэфирные дендримеры или ароматические полиэфирные дендримеры, но не ограничиваются ими.

[0055] В различных вариантах реализации микрокапсулированные микро/наносуспензии можно получить для любого компонента, который должен присутствовать в культуре в концентрированной форме, и обеспечивают по меньшей мере 2-5-кратную, 5-10-кратную, 10-15-кратную, 15-20-кратную, 20-25-кратную, 25-30-кратную, 30-50-кратную, 50-70-кратную, 70-100-кратную концентрацию компонента в инкапсулированной микро/наносуспензии по сравнению с эквивалентным жидким концентратом или кормом, содержащим этот же компонент в растворе. В одном типичном варианте реализации микросуспенизионный препарат концентрированного кормового препарата, показанные на фигурах, был приблизительно в 7 раз более концентрированным, чем соответствующий жидкий корм, в то время как высушенная инкапсулированная форма этой же микросуспензии была приблизительно в 10 раз более концентрированной, чем соответствующий жидкий корм.

Передовая технология гранулирования (AGT)

[0056] Передовая технология гранулирования (AGT™) - новая форма сухих сред, обладающая значительными преимуществами. В состав одной гранулированной среды входят все компоненты сложного состава, включая буферы, факторы роста и микроэлементы. Полученный состав с низким количеством пыли и автоматической регулировкой рН требует простого добавления воды для получения полной восстановленной 1X среды. Циклодекстриновую технологию, а также соли натрия и водно-спиртовые растворы липидов можно использовать в комбинации с AGT-процессом для включения полезного липида в сухую среду.

[0057] Технология агломерирования (например, AGT) может включать использование сушилки с псевдоожиженным слоем, например, сушилки с псевдоожиженным слоем и верхним распылением Glatt GPCG Pro 120, которую можно приобрести в Glatt Pharmaceutical Services, Inc. В этом устройстве компоненты сухой порошкообразной среды, которые ранее были измельчены, отсортированы по размеру и перемешаны, переносят в коническую чашу для продукта башенной сушилки с псевдоожиженным слоем. При запуске процесса гранулирования в псевдоожиженном слое эту порошкообразную среду переносят из чаши для продукта в верхнюю часть расширительной камеры с псевдоожиженным слоем на столб кондиционированного воздуха.

[0058] Распыление водных растворов концентрированных компонентов среды на псевдоожиженный порошок формирует процесс гранулирования. Ранее подготовленные водные растворы вводят в верхнюю часть расширительной камеры с помощью гидравлического насоса на раме и форсунки для пневматического распыления. В это время площадь поверхности слоя в камере максимальна, что приводит к узкому гранулометрическому распределению конечного продукта. После введения всех жидких растворов в псевдоожиженный порошок сформированные гранулы или агрегаты сушат нагретым воздухом до достижения конечного заданного значения влажности для данного материала. После сортировки готовых гранул по размеру и их перемешивания с оставшимися термочувствительными компонентами образуется полная и однородная по составу среда, характеризующаяся преимуществами быстрого растворения, низкого пылеобразования и автоматической регулировки pH.

[0059] В настоящей заявке единицы «меш» и «микрон» используют для описания размера частиц сухих сред. Размер частиц в меш можно преобразовать в микроны с использованием Таблицы 1, приведенной ниже:

Таблица 1: Таблица преобразования меш в микроны

[0060] После помещения порошкообразного образца, например, питательных сред, добавок к средам, транспортных форм сред или буфера (или их смеси или комбинации) в аппарат с псевдоожиженным слоем его подвергают суспендированию в столбе восходящего газа, предпочтительно атмосферного воздуха или инертного газа, например, азота, и пропускают через один или несколько фильтров частиц. В качестве альтернативы, используемый газ или комбинация газов могут быть токсичными или ингибировать паразитные агенты или токсины, присутствующие в образце. Поскольку большинство сухих порошкообразных неагломерированных питательных сред, добавок к средам, транспортных форм сред и буферов характеризуются относительно небольшим размером частиц, используемые фильтры должны являться сетчатыми экранами, которые пропускают воздух, но задерживают порошки, например, фильтры с частотой ячеек приблизительно 1-100 меш, предпочтительно приблизительно 2-50 меш, более предпочтительно приблизительно 2,5-35 меш, еще более предпочтительно приблизительно 3-20 меш или приблизительно 3,5-15 меш и наиболее предпочтительно - приблизительно 4-6 меш. Можно использовать другие фильтры в зависимости от необходимости и используемого образца, что может определить специалист в данной области техники.

[0061] Различные варианты реализации, описанные в настоящем документе, отчасти относятся к порошку питательной среды, характеризующемуся одним или несколькими свойствами, выбранными из группы, состоящей из угла естественного откоса, составляющего от 10 до 40 градусов; насыпной плотностью, составляющей от приблизительно 0,001 г/см3 до приблизительно 1 г/см3; при этом размер от 51% до 99% частиц находятся в диапазоне от 30 до 100 меш; менее 10% частиц проходят через сетку 200 меш; и порошок характеризуется расходометрией приблизительно от 3 до 5 кг.

[0062] Различные варианты реализации, описанные в настоящем документе, позволяют получить сухие порошкообразные питательные среды, добавки к средам, транспортные формы сред, буферы и образцы с конкретными характеристиками или диапазонами характеристик гранулометрического анализа. Например, в различных вариантах реализации сухие порошкообразные питательные среды, добавки к средам, транспортные формы сред, буферы или их образцы должны обладать характеристиками гранулометрического анализа, где от приблизительно 20% до приблизительно 80%, от приблизительно 40% до приблизительно 80%, от приблизительно 60% до приблизительно 80%, от приблизительно 20% до приблизительно 40%, от приблизительно 20% до приблизительно 60%, от приблизительно 40% до приблизительно 60%, от приблизительно 45% до приблизительно 55%, от приблизительно 47% до приблизительно 53%, от приблизительно 49% до приблизительно 51%, от приблизительно 50% до приблизительно 51%, или от 51% до 99% частиц по массе находятся в пределах диапазона от 30 до 200 меш, диапазона от 40 до 200 меш, диапазона от 60 до 200 меш, диапазона от 100 до 200 меш, диапазона от 140 до 200 меш, диапазона от 40 до 60 меш, диапазона от 30 до 60 меш, диапазона от 30 до 100 меш, диапазона от 40 до 100 меш, диапазона от 40 до 140 меш, диапазона от 60 до 140 меш, диапазона от 60 до 100 меш, диапазона от 60 до 70 меш, диапазона от 70 до 80 меш, диапазона от 80 до 100 меш, диапазона от 60 до 80 меш, диапазона от 70 до 100 меш, диапазона от 80 до 120 меш, диапазона от 100 до 120 меш, диапазона от 60 до 120 меш, диапазона от 50 до 60 меш, диапазона от 40 до 50 меш, диапазона от 50 до 70 меш, диапазона от 50 до 80 меш, диапазона от 50 до 100 меш, диапазона от 50 до 120 меш, диапазона от 100 до 140 меш или 100 меш. В некоторых вариантах реализации сухие порошкообразные питательные среды, добавки к средам, транспортные формы сред, буферы или образцы должны обладать характеристиками гранулометрического анализа, где от приблизительно 95% до приблизительно 99%, от приблизительно 90% до приблизительно 100%, от приблизительно 91% до приблизительно 100%, от приблизительно 92% до приблизительно 100%, от приблизительно 93% до приблизительно 100%, от приблизительно 94% до приблизительно 100%, от приблизительно 95% до приблизительно 100%, от приблизительно 96% до приблизительно 100%, от приблизительно 97% до приблизительно 100%, от приблизительно 98% до приблизительно 100%, или от приблизительно 99% до приблизительно 100% частиц обладают большим размером или задерживаются на сетке с частотой ячеек 200 меш (например, суммарный задержанный %).

[0063] В различных вариантах реализации сухие порошкообразные питательные среды, добавки к средам, транспортные формы сред, буферы или их образцы должны обладать характеристиками гранулометрического анализа, где от приблизительно 70% до приблизительно 100%, от приблизительно 70% до приблизительно 97%, от приблизительно 72% до приблизительно 97%, от приблизительно 70% до приблизительно 94%, от приблизительно 72% до приблизительно 94%, от приблизительно 94% до приблизительно 97%, от приблизительно 70% до приблизительно 80%, от приблизительно 75% до приблизительно 85%, от приблизительно 80% до приблизительно 90%, от приблизительно 85% до приблизительно 95%, или от приблизительно 90% до приблизительно 100% частиц обладают большим размером или задерживаются на сетке с частотой ячеек 100 меш.

[0064] В различных вариантах реализации сухие порошкообразные питательные среды, добавки к средам, транспортные формы сред, буферы или их образцы должны обладать характеристиками гранулометрического анализа, где от приблизительно 60% до приблизительно 100%, от приблизительно 60% до приблизительно 97%, от приблизительно 62% до приблизительно 96%, от приблизительно 62% до приблизительно 89%, от приблизительно 89% до приблизительно 96%, от приблизительно 60% до приблизительно 70%, от приблизительно 65% до приблизительно 75%, от приблизительно 70% до приблизительно 80%, от приблизительно 75% до приблизительно 85%, от приблизительно 80% до приблизительно 90%, от приблизительно 85% до приблизительно 95%, или от приблизительно 90% до приблизительно 100% частиц обладают большим размером или задерживаются на сетке с частотой ячеек 80 меш.

[0065] В различных вариантах реализации сухие порошкообразные питательные среды, добавки к средам, транспортные формы сред, буферы или их образцы должны обладать характеристиками гранулометрического анализа, где от приблизительно 40% до приблизительно 95%, от приблизительно 40% до приблизительно 90%, от приблизительно 44% до приблизительно 90%, от приблизительно 40% до приблизительно 89%, от приблизительно 70% до приблизительно 90%, от приблизительно 72% до приблизительно 90%, от приблизительно 72% до приблизительно 89%, от приблизительно 40% до приблизительно 75%, от приблизительно 40% до приблизительно 72%, от приблизительно 44% до приблизительно 72%, от приблизительно 44% до приблизительно 75%, от приблизительно 40% до приблизительно 45%, от приблизительно 45% до приблизительно 50%, от приблизительно 50% до приблизительно 55%, от приблизительно 55% до приблизительно 60%, от приблизительно 60% до приблизительно 65%, от приблизительно 65% до приблизительно 70%, от приблизительно 70% до приблизительно 75%, от приблизительно 75% до приблизительно 80%, от приблизительно 80% до приблизительно 85%, от приблизительно 85% до приблизительно 90%, или от приблизительно 90% до приблизительно 95% частиц обладают большим размером или задерживаются на сетке с частотой ячеек 60 меш.

[0066] В различных вариантах реализации сухие порошкообразные питательные среды, добавки к средам, транспортные формы сред, буферы или их образцы должны обладать характеристиками гранулометрического анализа, где от приблизительно 10% до приблизительно 38%, от приблизительно 12% до приблизительно 38%, от приблизительно 10% до приблизительно 35%, от приблизительно 12% до приблизительно 35%, от приблизительно 10% до приблизительно 15%, от приблизительно 15% до приблизительно 20%, от приблизительно 20% до приблизительно 25%, от приблизительно 25% до приблизительно 30%, от приблизительно 30% до приблизительно 35%, или от приблизительно 35% до приблизительно 40% частиц обладают большим размером или задерживаются на сетке с частотой ячеек 45 меш.

[0067] В различных вариантах реализации сухие порошкообразные питательные среды, добавки к средам, транспортные формы сред, буферы или их образцы должны обладать характеристиками гранулометрического анализа, где от приблизительно 7% до приблизительно 31% частиц задерживаются на сетке с частотой ячеек 30 меш и более; от приблизительно 18% до приблизительно 73% частиц задерживаются на сетке с частотой ячеек 45 меш и более; от приблизительно 33% до приблизительно 92% частиц задерживаются на сетке с частотой ячеек 60 меш и более; от приблизительно 56% до приблизительно 97% частиц задерживаются на сетке с частотой ячеек 80 меш и более; от приблизительно 68% до приблизительно 98% частиц задерживаются на сетке с частотой ячеек 100 меш и более; от приблизительно 96% до приблизительно 100% частиц задерживаются на сетке с частотой ячеек 200 меш и более; от приблизительно 0,15% до приблизительно 3,7% задерживаются на сетке с частотой ячеек менее 200 меш.

[0068] В различных вариантах реализации от приблизительно 40% до приблизительно 60% частиц по массе находятся в диапазоне 60-100 меш. В различных вариантах реализации от приблизительно 40% до приблизительно 60% частиц по массе находятся в диапазоне 40-100 меш.

[0069] В различных вариантах реализации от приблизительно 40% до приблизительно 60% частиц по массе находятся в диапазоне 60-140 меш. В различных вариантах реализации от приблизительно 40% до приблизительно 60% частиц по массе находятся в диапазоне 50-120 меш. В различных вариантах реализации от приблизительно 40% до приблизительно 60% частиц по массе находятся в диапазоне 50-100 меш. В различных вариантах реализации от приблизительно 40% до приблизительно 60% частиц по массе находятся в диапазоне 60-120 меш.

[0070] В различных вариантах реализации сухие порошкообразные питательные среды, добавки к средам, транспортные формы сред, буферы или их образцы должны обладать характеристиками гранулометрического анализа, где доля частиц, меньшая или равная 0,001%, 0,01%, 0,1%, 0,2%, 0,3%, 0,4%, 0,5%, 0,6%, 0,7%, 0,8%, 0,9%, 1%, 2%, 3%, 4%, 4,1%, 5%, 6%, 7%, 8%, 9% или 10%, или находящаяся в диапазоне от приблизительно 0,001% до приблизительно 0,005%, от приблизительно 0,001% до приблизительно 0,0025%, от приблизительно 0,0025% до приблизительно 0,005%, от приблизительно 0,005% до приблизительно 0,01%, от приблизительно 0,005% до приблизительно 0,0075%, от приблизительно 0,0075% до приблизительно 0,01%, от приблизительно 0,01% до приблизительно 0,05%, от приблизительно 0,01% до приблизительно 0,025%, от приблизительно 0,025% до приблизительно 0,05%, от приблизительно 0,05% до приблизительно 0,1%, от приблизительно 0,05% до приблизительно 0,075%, от приблизительно 0,075% до приблизительно 0,1%, от приблизительно 0,1% до приблизительно 0,5%, от приблизительно 0,1% до приблизительно 0,25%, от приблизительно 0,25% до приблизительно 0,5%, от приблизительно 0,5% до приблизительно 1%, от приблизительно 0,5% до приблизительно 0,75%, от приблизительно 0,75% до приблизительно 1%, от приблизительно 1% до приблизительно 10%, от приблизительно 2% до приблизительно 10%, от приблизительно 3% до приблизительно 10%, от приблизительно 4% до приблизительно 10%, от приблизительно 5% до приблизительно 10%, от приблизительно 6% до приблизительно 10%, от приблизительно 7% до приблизительно 10%, от приблизительно 8% до приблизительно 10%, от приблизительно 9% до приблизительно 10%, от приблизительно 1% до приблизительно 9%, от приблизительно 1% до приблизительно 8%, от приблизительно 1% до приблизительно 7%, от приблизительно 1% до приблизительно 6%, от приблизительно 1% до приблизительно 5%, от приблизительно 1% до приблизительно 4%, от приблизительно 1% до приблизительно 3%, от приблизительно 1% до приблизительно 2%, от приблизительно 2% до приблизительно 8%, от приблизительно 3% до приблизительно 7%, от приблизительно 4% до приблизительно 6%, от приблизительно 5% до приблизительно 6%, от приблизительно 4% до приблизительно 5%, от приблизительно 3% до приблизительно 4%, от приблизительно 2% до приблизительно 3%, от приблизительно 6% до приблизительно 7%, от приблизительно 7% до приблизительно 8%, от приблизительно 8% до приблизительно 9%, от приблизительно 3% до приблизительно 5%, от приблизительно 5% до приблизительно 7%, от приблизительно 6% до приблизительно 8%, или от приблизительно 7% до приблизительно 9% частиц по массе проходит через сетку с частотой ячеек 140, 170, 200, 230, 270, 325, 400, 450, 500 или 635 меш.

Система регидрации сухих сред в составе производственной линии

[0071] В одном из аспектов описана экономичная система типа «подключил и пошел» для смешивания и преобразования порошкообразных сред в жидкие среды в составе производственной линии, устраняющая этапы работы, которые могут являться источником ошибок оператора и заражения при получении жидких сред из сыпучих сухих исходных сред (например, порошков, гранул, AGT и т.д.).

[0072] В настоящем документе система типа «подключил и пошел» для смешивания сред является системой, где оператор может просто вставить упаковку среды в систему, которая автоматически выполняет некоторые этапы работы, что приводит к получению конечного продукта - регидратированных сред. Как обсуждалось выше, системы для смешивания типа «подключил и пошел» обеспечивают преимущества простоты масштабируемости при производстве сред и предотвращения загрязнения без необходимости работы систем для смешивания в окружении типа «безразборная парообработка» (SIP) или «безразборная чистка» (CIP). В различных вариантах реализации системы для смешивания легко масштабировать для получения жидких сред с объема 1 л до по меньшей мере 5000 л или более, и при необходимости использования более чем одной системы для смешивания типа «подключил и пошел» указанную систему можно масштабировать за счет последовательной или параллельной конфигурации систем.

[0073] Системы типа «подключил и пошел» для смешивания жидких сред в составе производственной линии, описанные в настоящем документе, перемещают смешивание AGT, DPM или других порошкообразных питательных сред и растворителя за пределы контейнера (например, капсулы, резервуара, пакета и т.д.) и переносит его в поток растворителя (например, воды и т.д.), эффективно устраняя некоторые этапы работы пользователя при получении сред. Кроме того, к системе можно подключить стандартный перистальтический насос, уже имеющийся в распоряжении большинства пользователей. В качестве альтернативы, насосы можно приобрести за небольшую долю вложений, требующихся для реализации вышеуказанных способов. В различных вариантах реализации точное количество порошкообразной среды можно поместить в заданное место для гарантии полной солюбилизации порошкообразной среды в растворителе. В различных вариантах реализации система для смешивания включает статический смеситель в составе производственной линии для гарантии гидратации. В различных вариантах реализации в составе системы можно объединить компонент сухих сред, выполненный с возможностью дозирования доставки сухих порошкообразных сред, со статическим смесителем в составе производственной линии. В различных вариантах реализации объем жидких сред, обрабатываемых системой для смешивания, можно масштабировать от по меньшей мере 1 л до 5000 л или более. Варианты реализации, предлагаемые в настоящем документе, могут необязательно включать стерильный фильтр в составе производственной линии, обеспечивающий гидратацию сред, и одноэтапную систему стерилизации, что позволяет устранить потребность в использовании смесителей с крыльчаткой. В различных вариантах реализации, описанных в настоящем документе, может быть предложена система для смешивания и/или фильтрации сухих порошкообразных сред от гранул (сред) до биореактора в составе производственной линии с трубками длиной несколько футов.

[0074] Системы в составе производственной линии и способы, описанные в настоящем документе, можно специально сконструировать для смешивания агломерированных сред (AGT) или любой сухой порошкообразной среды (DPM). В различных вариантах реализации может использоваться простота солюбилизации AGT. При контакте AGT с водой она начинает солюбилизироваться. В различных вариантах реализации изобретения система содержит одноразовый статический смеситель, который можно разместить непосредственно после дозирующего устройства в составе производственной линии. Кроме того, пользователь может разместить стерильное фильтрующее устройство в составе производственной линии после статического смесителя, обеспечивая получение стерильных готовых к использованию сред за один этап в полном объеме воды. Статический смеситель обеспечивает полную гидратацию AGT. В различных вариантах реализации указанные среды можно хранить в пакете или направлять непосредственно в стерильный биореактор. Любые операции в составе вариантов реализации, описанных в настоящем документе, являются полезными операциями. Различные варианты реализации, описанные в настоящем документе, можно осуществить в виде самостоятельного продукта или объединять с другими системами для смешивания.

Сосуд для смешивания сред

[0075] На фигуре 1 представлена схема сосуда 100 для смешивания сред с целью получения жидких сред из сухих сыпучих форм (например, порошков, гранул и т.д.) сред («сухих сред») в соответствии с различными вариантами реализации. Сосуды 100 для смешивания сред особенно часто используют в биотехнологической промышленности, поскольку их можно применять для получения заранее упакованных сухих сред в форме, которую можно быстро регидратировать, избегая сложностей, связанных с ошибками оператора, встречающихся в общепринятых системах для регидрации сред с использованием резервуаров и реакторов для смешивания. Примеры ошибок оператора могут включать неточное взвешивание сухих порошкообразных сред, разлив сред, внесение загрязнителя оператором и т.д. После регидрации содержимого сосуда 100 для сред сосуд 100 можно утилизировать и заменить свежим сосудом 100 для смешивания сред.

[0076] В соответствии с различными вариантами реализации сосуд 100 для смешивания сред может состоять из гибкой части 102 (например, гибкого пакета, вкладыша и т.д.), устройства для впуска жидкости 104 и устройства для выпуска жидкости 108. В различных вариантах реализации устройство для впуска жидкости 104 может включать форсунку 106. Форсунка 106 может быть обращена к внутреннему объему гибкой части 102. Устройство для выпуска жидкости 108 может включать фильтр 110, выполненный с возможностью предотвращения выхода сухих сред из гибкой части 102 сверх заранее заданного количества. В различных вариантах реализации фильтр 110 выполняют с возможностью отсеивания частиц сухих сред размером более приблизительно 50 микрон, более приблизительно 40 микрон, более приблизительно 30 микрон, более приблизительно 20 микрон или более приблизительно 10 микрон. В различных вариантах реализации диапазон размеров частиц сухих сред, отсеиваемых фильтром 110, может составлять от приблизительно 10 микрон до приблизительно 200 микрон. В различных вариантах реализации диапазон размеров частиц сухих сред, отсеиваемых фильтром 110, может составлять от приблизительно 50 микрон до приблизительно 100 микрон. В различных вариантах реализации фильтр 110 может состоять из полиэтилена, металлической сетки и т.д. Однако следует принимать во внимание, что фильтр 110 может состоять из любого известного материала при условии, что фильтр 110 можно использовать по назначению для фильтрации гранул или агрегатов сред, размер которых превышает некоторый заранее определенный размер.

[0077] В различных вариантах реализации с гибкой частью можно функционально связать газоотвод 112, например, воздуховыпускной клапан или микропористую гидрофобную мембрану, и выполнить его с возможностью удаления газа (например, пузырьков воздуха и т. д.) из гибкой части 102 при ее заполнении жидкостью (например, жидкостью для смешивания). Примеры жидкостей, которые можно использовать для регидрации сред, включают: воду, буферные растворы и т.д., но не ограничиваются ими. В различных вариантах реализации газоотвод 112 может состоять из полиэтилена, резины, металла и т.д., и может удерживаться на месте с помощью любого обычного средства, например, муфты, которая продолжается вдоль боковой стенки или закрепляется любыми другими средствами, способными обеспечить крепление газоотвода 112 к гибкой части 102. В различных вариантах реализации газоотвод 112 может представлять собой одноходовой клапан, предназначенный для выпуска газа из гибкой части 102 при ее заполнении жидкостью для смешивания, и в то же время функционировать как барьер, предотвращающий загрязнение (например, предотвращать проникновение внешнего воздуха, влаги, бактерий и других загрязнителей). В различных вариантах реализации с гибкой частью 102 можно функционально связать разъем для заполнения 114 и выполнить его с возможностью герметизации после заполнения гибкой части 102 сухими порошкообразными средами. Разъем для заполнения 114 может состоять из пластика, резины, металла или любого другого материала, известного или применяемого в данной области техники. Кроме того, разъем для заполнения 114 может содержать отверстие в гибкую часть 102 и средство для герметизации этого отверстия. Это означает, что разъем для заполнения 114 можно герметизировать с использованием различных средств, включая клей, герметики, заваривание, пробки из твердого материала и т. д., но не ограничиваясь ими. В различных вариантах реализации средство для герметизации после заполнения представляет собой герметик.

[0078] В различных вариантах реализации газоотвод 112 можно расположить на стороне, противоположной устройству для выпуска жидкости 108. В данной конфигурации жидкость для смешивания может поступать в гибкую часть 102 через устройство для впуска жидкости 104 одновременно с удалением воздуха через газоотвод 112. В различных вариантах реализации газоотвод 112 можно расположить в верхней области гибкой части 102 относительно устройства для впуска жидкости 104 и/или устройства для выпуска жидкости 108 с целью максимизации удаления воздуха при заполнении. В различных вариантах реализации газоотвод 112 можно выполнить с возможностью удаления воздуха только при удерживании всей жидкости в пределах гибкой части 102.

[0079] Гибкая часть 102 может состоять из полимерных материалов (например, ПЭНП и т.д.), резины, композитного материала, материалов VI класса по USP и т. д. или любой их комбинации. В различных вариантах реализации гибкая часть 102 состоит из листов толщиной в диапазоне от приблизительно 0,1 мм до приблизительно 0,5 мм или от приблизительно 0,2 мм до приблизительно 2 мм. Можно использовать и другие значения толщины. Указанный материал может содержать один слоистый материал или два или более слоя, склеенные друг с другом или разделенные и образующие контейнер с двойной стенкой. Если указанные слои склеены друг с другом, материал может содержать ламинированный или экструдированный материал. Ламинированный материал может включать два или более раздельно сформированных слоя, которые затем прикрепляют друг к другу с помощью клея. Экструдированный материал может включать один цельный лист, содержащий два или более слоев из различных материалов, каждый из которых отделен от другого контактным слоем. Все слои можно одновременно совместно экструдировать. Одним из примеров экструдированного материала, который можно использовать, является пленка HyQ CX3-9, доступная в Hyclone Laboratories Inc., Логан, штат Юта, США. Пленка HyQ CX3-9 представляет собой трехслойную литую пленку толщиной 0,009 дюйма. Внешний слой представляет собой полиэфирный эластомер, совместно экструдированный с контактным слоем из полиэтилена сверхнизкой плотности. Другим примером экструдированного материала, который можно использовать, является литая пленка HyQ CX5-14, также доступная в HyClone Laboratories, Inc. Литая пленка HyQ CX5-14 содержит внешний слой из полиэфирного эластомера, контактный слой из полиэтилена сверхнизкой плотности и расположенный между ними барьерный слой из сополимера этилена и винилового спирта. В еще одном примере можно использовать многослойную пленку, полученную из трех независимых слоев пленки, полученной посредством экструзии с раздувом. Каждый из двух внутренних слоев представляет собой полиэтиленовую пленку толщиной 0,004 дюйма (называемую HyClone пленкой HyQ BM1), в то время как наружный барьерный слой представляет собой 6-слойную совместно экструдированную пленку толщиной 0,0055 дюйма (называемую HyClone пленкой HyQ BX6).

[0080] В идеале гибкая часть 102 состоит из материалов, не вступающих в химические реакции с сухими средами, жидкостями для смешивания сред или полученными в результате операций по регидрации сред жидкими средами. Т.е. материалы гибкой части 102 не вымываются и не высвобождают остаточный материал в регидратируемые среды после завершения процесса регидрации сред. В различных вариантах реализации гибкую часть 102 можно заполнять предварительно стерилизованными сухими средами. В различных вариантах реализации гибкую часть 102 можно заполнять нестерилизованными сухими средами, которые можно стерилизовать позже с использованием излучения или другими средствами. В различных вариантах реализации гибкая часть 102 состоит из материалов, не разлагающихся и не портящихся при стерилизации облучением или термической стерилизации. В различных вариантах реализации гибкая часть 102 также может содержать дополнительные разъемы и трубки для газа в свободном пространстве над продуктом, термолюк, порты для титрующего агента, пробоотбора и различных импульсных добавок.

[0081] В различных вариантах реализации гибкую часть 102 можно предварительно заполнять сухими средами, тем самым устраняя необходимость для оператора взвешивать среды и заполнять ими гибкую часть 102 перед использованием. Сухие среды могут представлять собой AGT, DPM или любые другие формы сухих питательных сред бестарного хранения.

[0082] В различных вариантах реализации среды могут состоять из частиц размером от приблизительно 150 до приблизительно 15000 микрон. В различных вариантах реализации среды могут состоять из частиц размером от приблизительно 300 до приблизительно 15000 микрон. В различных вариантах реализации среды могут состоять из частиц размером от приблизительно 150 до приблизительно 300 микрон. Размер гранул отдельных частиц сред можно определить по типу сухих сред (например, AGT, DPM и т.д.), конкретному применению, или спроектировать с учетом работы с фильтром 110. Следует принимать во внимание, что размер частиц в общем случае зависит от ингредиентов, из которых состоят сухие среды. В различных вариантах реализации фильтр 110 можно выполнить с возможностью пропускания частиц заранее определенного размера и удерживания частиц сред, размер которых превышает заранее определенный размер (например, считающихся слишком крупными). Частицы сред могут считаться слишком крупными по различным причинам, в том числе если они вызывают неполную регидрацию/смешивание, засоры в дальнейших компонентах системы (например, стерильных фильтрах, клапанах и т. д.) и т. д.

[0083] В различных вариантах реализации форсунку 106 можно выполнить с возможностью подачи жидкости для смешивания с целью растворения сухих сред за один этап. Это может являться предпочтительным, поскольку может уменьшить время, необходимое для солюбилизации сухих сред, а также устранить дополнительные компоненты системы и/или этапы обработки, которые в противном случае придется включать (например, дополнительные смесители или этапы). Конкретно, применение форсунки 106, выполненной с возможностью обеспечения различных рабочих характеристик, описанных ниже, может устранить потребность в крыльчатке или другом внутреннем смесителе после заполнения гибкой части 102 жидкостью для смешивания. В различных вариантах реализации форсунку 106 выполняют с возможностью подачи жидкости для смешивания в гибкую часть 102 при минимизировании уровня пенообразования по мере солюбилизации сухих сред в жидкости для смешивания.

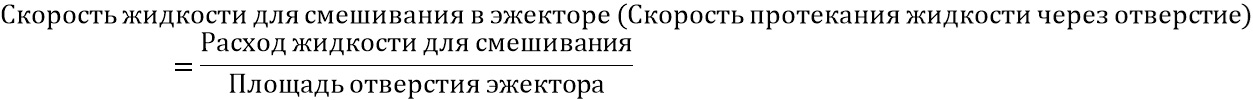

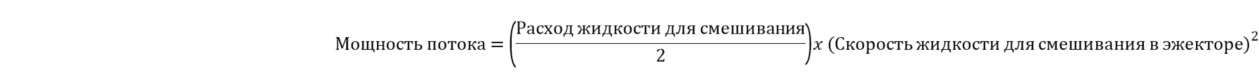

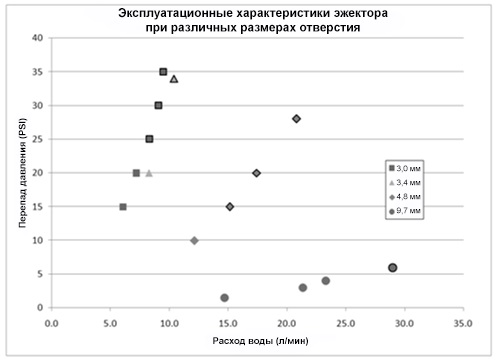

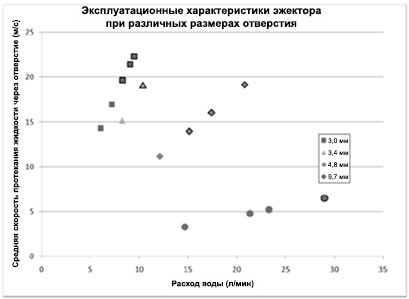

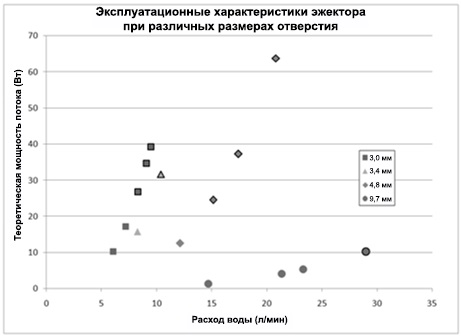

[0084] В различных вариантах реализации форсунка 106 может состоять из эжектора или эквивалентного устройства, выполненного с возможностью переноса (т.е. рециркуляции) жидкости в гибкую часть 102 по мере перемещения движущей (подаваемой) жидкости через форсунку 106. В различных вариантах реализации форсунку 106 можно выполнить с возможностью получения коэффициента переноса (т.е. объема рециркулирующей жидкости к объему движущей или подаваемой жидкости), составляющего по меньшей мере приблизительно 5 частей рециркулирующей жидкости на приблизительно 1 часть движущей жидкости. Это соотношение можно менять в зависимости от типа сухих сред, подвергаемых регидрации, и/или конкретного применения. Например, соотношение циркуляции (или переноса жидкости) может составлять 1:1, 2:1, 3:1, 4:1, 5:1 или любое другое соотношение, которое можно получить и использовать в зависимости от конкретного применения. Соотношение переноса, с учетом которого выполнена форсунка 106, имеет важное значение, поскольку оно имеет отношение к количеству смешиваемых сред и перемешиванию, которое происходит внутри гибкой части 102. Т.е. перенос вызывает дополнительное смешивание частично солюбилизированных сред по мере солюбилизации сухих сред жидкостью, поступающей в гибкую часть 102. В различных вариантах реализации форсунка 106 характеризуется диаметром отверстия, который может непосредственно воздействовать на скорость жидкости для смешивания, протекающей через форсунку 106 в гибкую часть 102 при любом заданном расходе подаваемой жидкости. Т.е. скорость протекания жидкости для смешивания через форсунку 106 равна расходу, разделенному на площадь отверстия (определенную по диаметру отверстия). Это является прямой оценкой скорости жидкости для смешивания, подаваемой в гибкую часть 102 посредством форсунки 106, как показано в уравнении 1:

Уравнение 1:

[0085] Диаметр отверстия форсунки 106 может зависеть от множества факторов, включая конкретное применение сосуда для сред, размер гибкой части 102, давление подачи жидкости, расход подаваемой жидкости и т.п., но не ограничиваясь ими. Тем не менее, критическим определяющим эксплуатационным требованием к форсунке 106 является то, что она должна подавать жидкость для смешивания в гибкую часть 102 с достаточной мощностью потока для существенной солюбилизации (эффективного перемешивания) сухих сред, содержащихся в гибкой части 102. В настоящем документе мощность потока можно определить как половину расхода жидкости для смешивания, умноженную на квадрат скорости жидкости для смешивания. Это является оценкой мощности, передаваемой массой жидкости, подаваемой через форсунку 106 в гибкую часть 102, как показано в уравнении 2:

Уравнение 2:

[0086] В различных вариантах реализации диаметр отверстия форсунки 106 составляет от приблизительно 1,0 миллиметра (мм) до приблизительно 10 мм. В различных вариантах реализации диаметр отверстия форсунки 106 составляет от приблизительно 3,0 мм до приблизительно 6,0 мм. В различных вариантах реализации диаметр отверстия форсунки 106 составляет от приблизительно 6,0 мм до приблизительно 10,0 мм.

[0087] В различных вариантах реализации форсунку 106 с диаметром отверстия от приблизительно 1,0 мм до приблизительно 10 мм выполняют с возможностью подачи жидкости в гибкую часть 102 с мощностью потока, составляющей по меньшей мере приблизительно 10 ватт (Вт). В различных вариантах реализации форсунку 106 с диаметром отверстия от 3 мм до приблизительно 6 мм выполняют с возможностью подачи жидкости в гибкую часть 102 с мощностью потока, составляющей по меньшей мере приблизительно 15 Вт. В различных вариантах реализации форсунку 106 с диаметром отверстия от приблизительно 6 мм до приблизительно 10 мм выполняют с возможностью подачи жидкости в гибкую часть 102 с мощностью потока, составляющей по меньшей мере приблизительно 10 Вт. В различных вариантах реализации форсунку 106 можно выполнить с возможностью подачи жидкости в гибкую часть 102 с мощностью потока от приблизительно 5 Вт до приблизительно 25 Вт. В различных вариантах реализации форсунку 106 можно выполнить с возможностью подачи жидкости в гибкую часть 102 с мощностью потока, составляющей от приблизительно 10 Вт до приблизительно 15 Вт.

[0088] В различных вариантах реализации форсунку 106 с диаметром отверстия от приблизительно 1,0 мм до приблизительно 7 мм выполняют с возможностью подачи жидкости в гибкую часть 102 со средней скоростью перемешивания от приблизительно 7 метров в секунду (м/с) до приблизительно 19 м/с. В различных вариантах реализации форсунку 106 с диаметром отверстия от приблизительно 3 мм до приблизительно 6 мм выполняют с возможностью подачи жидкости в гибкую часть 102 со средней скоростью перемешивания от приблизительно 14 м/с до приблизительно 19 м/с. В различных вариантах реализации форсунку 106 с диаметром отверстия от приблизительно 6 мм до приблизительно 10 мм выполняют с возможностью подачи жидкости в гибкую часть 102 со средней скоростью перемешивания от приблизительно 7 м/с до приблизительно 14 м/с.

[0089] В различных вариантах реализации форсунка 106 с диаметром отверстия от приблизительно 1,0 мм до приблизительно 10 мм подает жидкость для смешивания со скоростью от приблизительно 1 литр в минуту (л/мин) до приблизительно 75 л/мин. В различных вариантах реализации форсунка 106 с диаметром отверстия от 3 мм до приблизительно 6 мм подает жидкость для смешивания со скоростью от приблизительно 5 л/мин до приблизительно 35 л/мин. В различных вариантах реализации форсунка 106 с диаметром отверстия от приблизительно 6 мм до приблизительно 10 мм подает жидкость для смешивания со скоростью от приблизительно 5 л/мин до приблизительно 35 л/мин.

[0090] В различных вариантах реализации форсунка 106 с диаметром отверстия от приблизительно 1,0 мм до приблизительно 10 мм подает жидкость для смешивания под давлением от приблизительно 1 фунта на квадратный дюйм (psi) до приблизительно 60 psi. В различных вариантах реализации форсунка 106 с диаметром отверстия от 3 мм до приблизительно 6 мм подает жидкость для смешивания под давлением от приблизительно 10 psi до приблизительно 40 psi. В различных вариантах реализации форсунка 106 с диаметром отверстия от приблизительно 6 мм до приблизительно 10 мм подает жидкость для смешивания под давлением от приблизительно 5 psi до приблизительно 15 psi.

[0091] В различных вариантах реализации устройство для выпуска жидкости 108 можно использовать в качестве трубопровода для слива солюбилизированных сред. В различных вариантах реализации может присутствовать дополнительный клапан, предотвращающий преждевременный слив частично солюбилизированных сред, который может открываться после полного смешивания сухих сред.

Система с контейнером для смешивания сред, содержащим один сосуд

[0092] Как обсуждалось ранее, сосуд 100 для смешивания сред может являться компонентом сложной системы для смешивания сред.

[0093] Фигура 2 представляет собой схему контейнерной системы для смешивания сред в соответствии с различными вариантами реализации. Как показано в настоящем документе, в одном аспекте система 200 для смешивания сред может содержать жесткий контейнер 202, включающий гибкую часть 102 (т.е. гибкий сосуд для смешивания сред). Жесткий контейнер 202 может состоять из различных типов материалов, включая: жесткий пластик, металл, стекло, композиты, углеродное волокно, материалы VI класса USP и т.д., но не ограничиваясь ими. В то же время следует понимать, что жесткий контейнер 202 может состоять из любого материала, при условии, что полученный контейнер 202 может обеспечить необходимую поддержку гибкой части 102 во время регидрации сред.

[0094] В различных вариантах реализации жесткий контейнер 202 обладает первым рабочим объемом, а гибкая часть 102 обладает вторым рабочим объемом, превышающим первый рабочий объем. В различных вариантах реализации жесткий контейнер 202 обладает первым рабочим объемом, а гибкая часть 102 обладает вторым рабочим объемом, приблизительно аналогичным первому рабочему объему. В различных вариантах реализации внутреннюю стенку жесткого контейнера 202 можно выполнить с возможностью обеспечивать боковую или структурную поддержку гибкого сосуда 100 для сред.

[0095] В различных вариантах реализации гибкую часть 102 можно предварительно заполнять сухими средами, тем самым устраняя необходимость для оператора взвешивать среды и заполнять ими гибкую часть 102 перед использованием. Кроме того, система 200 для смешивания сред может обеспечить подачу жидкости для смешивания, необходимой для регидрации и слива солюбилизированных сред при заданной концентрации. Сухие среды могут представлять собой AGT, DPM или любые другие формы сухих питательных сред бестарного хранения.

[0096] В различных вариантах реализации гибкий сосуд 100 для сред можно вставить или подогнать под жесткий контейнер 202, а затем удалить после использования (т.е. операции регидрации сред). Например, после слива сред через устройство для выпуска жидкости 108 гибкий сосуд 100 для сред можно выбросить, а затем заменить свежей гибкой частью 102.

[0097] В различных вариантах реализации гибкую часть 102 можно заполнять предварительно стерилизованными сухими средами. В различных вариантах реализации гибкую часть 102 можно заполнять нестерилизованными сухими средами, которые можно стерилизовать позже с использованием излучения или другими средствами. Т.е. сухие среды можно стерилизовать с использованием одной или нескольких методик стерилизации сред (например, облучением, нагреванием и т.д.) во время их хранения в гибкой части 102. В различных вариантах реализации гибкая часть 102 состоит из материалов, не разлагающихся и не портящихся при стерилизации облучением или термической стерилизации.

[0098] В различных вариантах реализации среды могут состоять из частиц размером от приблизительно 150 до приблизительно 15000 микрон. В различных вариантах реализации среды могут состоять из частиц размером от приблизительно 300 до приблизительно 15000 микрон. В различных вариантах реализации среды могут состоять из частиц размером от приблизительно 150 до приблизительно 300 микрон. Следует понимать, что размер гранул отдельных частиц сред можно определить по типу сухих сред (например, AGT, DPM и т.д.), конкретному применению, или спроектировать с учетом работы с фильтром 110.

[0099] В различных вариантах реализации система 200 для смешивания сред может дополнительно включать линию подачи жидкости 204, которую можно гидродинамически соединить с гибким сосудом для сред 102 и выполнить с возможностью подачи жидкости для смешивания в гибкий сосуд для сред 102. В различных вариантах реализации линию слива жидкости 206 можно гидродинамически соединить с гибким сосудом для сред 102 и выполнить с возможностью слива солюбилизированных сред из гибкого сосуда для сред 102. В различных вариантах реализации линию разбавления жидкости 208 можно соединить с линией слива жидкости 206 и выполнить с возможностью подачи дополнительной жидкости для смешивания с целью дополнительного разбавления солюбилизированных сред в линии слива жидкости 206 до заранее определенной концентрации.