Система и способ (варианты) интенсификации производства биомассы - RU2747305C2

Код документа: RU2747305C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к реакторам, системам и способам, пригодным при ферментации, в частности, системам ферментации с использованием газообразного субстрата.

УРОВЕНЬ ТЕХНИКИ

Ввиду постоянно растущего истощения залежей ископаемого топлива, увеличивающейся выработки парниковых газов и современных проблем с изменениями климата особое внимание в промышленности уделяется замене ископаемых топлив биотопливами (этанол, биодизель). Однако биотоплива, создаваемые в настоящее время, имеют определенные недостатки и проблемы. Биотоплива первого поколения получают из растений (например, крахмала, тростникового сахара, а также различных растительных масел, таких как кукурузное, рапсовое, соевое, пальмовое и пр.), но с этими топливными культурами конкурируют культуры, выращиваемые для употребления в пищу человеком и животными. Количества глобально доступных сельскохозяйственных угодий недостаточно для удовлетворения возрастающих потребностей в пище и топливе. Для снижения требований к производителям продовольствия в отношении зерновых культур для получения биотоплив, в настоящее время разрабатываются биотоплива второго поколения с использованием альтернативных биоматериалов, таких как целлюлоза или водоросли. Однако возникающие в процессе производства технические трудности, а также высокие производственные затраты не позволяют сделать биотоплива второго поколения достаточно доступными или экономически выгодными.

Также производятся биотоплива третьего и следующих поколений с использованием альтернативного углеродного сырья на непродовольственной основе. В рамках этой работы все чаще используются альтернативные типы сырья небиологического происхождения для получения соединений на основе высших углеводородов, включая топлива, смазочные материалы и пластмассы. В качестве примеров такого сырья можно привести одно или более углеродсодержащих соединений или смесей соединений, содержащих и не содержащих углерод, в число которых входят, среди прочих, метан и синтетический газ. Метан, например, сравнительно широко распространен, он встречается в естественной среде и во многих местах по всему миру.

Метан также образуется в ходе многих процессов биологического распада и, таким образом, может быть получен из установок по переработке отходов и с площадок для их хранения. Ввиду своей относительной распространенности метан является активным парниковым газом, создающим парниковый эффект в 23 раза больше, чем СО2. По началу метан рассматривали как не очень ценный побочный продукт, который трудно преобразовать в более ценные продукты или транспортировать на рынок из отдаленных или труднодоступных мест, таких как отдаленные газовые месторождения или морские эксплуатационные платформы. Метан из таких источников и метан, вырабатываемый в ходе процессов биологического разложения, происходящих в канализационных очистных сооружениях и на площадках для хранения отходов, обычно выбрасывают в атмосферу или сжигают. Возможность экономичного и эффективного преобразования метана и аналогичных углеродсодержащих газов в один или более высококачественных продуктов на основе С2 или высших углеводородов позволит производителям получить преимущество использования относительно распространенного сырья, произведенного с применением небиологических технологий, с получением в то же время значительных экологических преимуществ.

Увеличение уровня внутреннего производства метана способствует большей доступности метана на отечественном рынке. Местный природный газ получают, главным образом, с использованием технологии гидравлического разрыва, но метан можно также получать из других источников типа площадок для хранения отходов и канализационных очистных сооружений. Однако летучесть метана делает проблематичным его транспортировку и/или непосредственное использование в качестве топлива.

По этим причинам существует значительная потребность в преобразовании метана в один или более жидких продуктов, например моторных топлив, для облегчения транспортировки к месту использования или продажи. В настоящее время существуют два основных подхода: сжижение, в результате которого получают сжиженный природный газ (СПГ), и химическое превращение газа в жидкость (метод ГВЖ) (Patel, 2005, 7-ой Всемирный конгресс по химической технологии, Глазго, Шотландия, Соединенное Королевство). В настоящее время наиболее распространенным подходом в технике преобразования больших объемов метана в углеводороды высшего порядка является процесс Фишера-Тропша (Ф-Т) (Patel, 2005). Следует отметить, что в процессе Ф-Т в качестве сырьевого компонента используют синтетический газ. Этот синтетический газ получают из природного газа методом парового риформинга (он может быть также получен путем газификации угля в ходе высокотемпературной реакции с водой и кислородом). Процесс Ф-Т позволяет получать нефтепродукты, совместимые с современными технологиями топливоснабжения, но имеет ряд недостатков, среди которых низкий выход, недостаточная селективность (что усложняет работу на установках, находящихся низ по потоку), а также необходимость значительных капиталовложений и масштаба работ для достижения экономичного производства (Spath and Dayton, December 2003 NRELITP-510-34929). Крупный масштаб, требуемый для установок с использованием процесса Ф-Т (обычно более двух миллиарда долларов в капитальных затратах [Patel, 2005]), тоже является существенным ограничивающим фактором, учитывая большое количество метанового сырья, необходимого для возмещения огромных капитальных затрат на проведение процесса Ф-Т. Поскольку в большинстве случаев транспортировка метана требует слишком больших затрат, такая установка должна располагаться по соседству с устойчивым, надежным и экономически эффективным источником метана, обычно в виде крупного месторождения метана или трубопровода с метаном. Еще один фактор, определяющий затраты и масштаб работ, состоит в экономических характеристиках технологий очистки газа (Spath and Dayton, 2003), поскольку катализаторы Ф-Т очень чувствительны к обычным загрязнителям, обнаруживаемым в природном газе, которые проходит безо всякого воздействия на них по всей технологической линии превращения синтетического газа.

Из-за необходимости в легком доступе к большим объемам относительно чистого метансодержащего газа, в сочетании с большими капиталовложениями, эксплуатация установок на природном газе с использованием процесса Ф-Т ограничивается в настоящее время успешной и экономичной работой лишь в нескольких местах в мире (Spath and Dayton, 2003). Требование же к обработке с соблюдением минимального предела вносимого капитала, предъявляемое к процессу превращения газа в жидкость или к установке сжижения природного газа, в сочетании с высокой стоимостью транспортировки, является следствием факта, что остается все меньше источников метана в виде труднодоступных газовых месторождений. В числе таких труднодоступных газов можно назвать (но ими возможный перечень не ограничивается) природный газ, добываемый из морских нефтяных скважин, или отходящий метан с площадок для хранения отходов. Из-за отсутствия в настоящее время эффективных маломасштабных конверсионных технологий такие труднодоступные источники газа обычно выбрасывают газ в атмосферу или сжигают, поскольку скопление метана чревато серьезной угрозой безопасности. Установки превращения газа в жидкость с использованием процесса Фишера-Тропша находятся в полунепрерывной эксплуатации, начиная с 1938 года. В настоящее время несколько компаний занимаются изучением возможности внедрения новых установок с учетом имеющейся на сегодняшний день наличности и цены метана, о чем говорилось выше. Однако, несмотря на то, что в последние 70 с лишним лет были проведены значительные научные исследования и опытно-конструкторские разработки, некоторые недостатки технологии Фишера-Тропша мешают широкому внедрению процессов превращения газа в жидкость в коммерческих масштабах.

В последние несколько десятилетий отмечаются достижения в эффективном использовании кормов для животных благодаря применению кормовых добавок. Благодаря этим дополнительным веществам повышаются содержание питательных элементов и калорийность и/или улучшаются свойства композиций кормов, помогающие бороться с заболеваниями. Производители промышленных кормов для животных сталкиваются с такой трудностью, как растущая стоимость зерна. Это повышение стоимости частично обусловлено конкурирующими потребностями в зерне для целей использования в качестве биотоплива и пищи для людей. Учитывая ситуацию с ростом стоимости зерна и белковых добавок в сочетании с нехваткой земель для производства кормов, назрела потребность в разработке альтернативных недорогих пищевых продуктов с полезными питательными свойствами и свойствами, помогающими бороться с заболеваниями.

Был предложен целый ряд разнообразных протеинсодержащих материалов в качестве заместителей более традиционных источников белков типа рыбной муки, соевых продуктов и плазмы крови с целью использования в пище для людей и кормах для животных. Такие протеинсодержащие материалы включают в себя одноклеточные микроорганизмы типа грибов, дрожжей и бактерий с большим содержанием белков. Эти микроорганизмы можно выращивать на углеводородных или иных субстратах.

С учетом сказанного выше, биологическая ферментация с использованием C1-субстратов в качестве источника углерода оказывается привлекательным решением в отношении современной конкуренции между источниками пищи и ферментацией для получения химикатов/топлив, потребности в альтернативных недорогих животных кормов, а также отсутствия хороших возможностей для использования природного газа. Однако ферментация газообразных субстратов, таких как метан, СО или СО2, сопряжена со значительными трудностями из-за требования, заключающегося в том, чтобы углеродный субстрат переводился из газовой фазы в водную для обеспечения поглощения и метаболизма метаболизирующими нефотосинтетическими C1-микроорганизмами при культивировании. Одновременно с этим может потребоваться, чтобы и другие газы, такие как О2 или Н2, тоже переводились из газовой фазы для обеспечения развития клеточного метаболизма (соответственно, аэробного или анаэробного). Такие побочные продукты, как СО2 в случае аэробного метаболизма, следует изолировать от микроорганизмов для обеспечения эффективного микробного роста. Кроме того, учитывая наличие сильного тепловыделения от метаболизма C1-субстратов, необходимо предусмотреть охлаждение системы с целью поддержания оптимальных условий для микробного роста.

Конвективный массоперенос из жидкой фазы в паровую может быть описан с помощью коэффициента массопереноса. Поток равен произведению коэффициента массопереноса, площади поверхности и разности концентраций (Поток = k⋅А⋅ΔС).

На коэффициент массопереноса влияют самые разнообразные факторы, в том числе размер передаваемой молекулы, ее растворимость в водной фазе и размер пограничного слоя между фазами (в системах ферментации они регулируются, как правило путем изменения скорости и турбулентности). Площадь поверхности между газовой и жидкой фазами ограничена в большинстве систем ферментации, главным образом, размером пузырьков в нагнетаемом газе. Размер пузырьков можно регулировать введением газа через небольшие поры, а также увеличением усилий сдвига для разбиения пузырьков и предотвращения их слипания. В качестве разности концентраций можно рассматривать разность концентраций по толщине пограничного слоя газовой фазы, разность концентраций по толщине пограничного слоя жидкой фазы, разность концентраций между основной массой пара и паром, который должен быть в равновесии с основной массой жидкости, или разность концентраций между основной массой жидкости и жидкостью, которая должна быть в равновесии с основной массой пара. В большинстве систем ферментации регулирование разности концентраций осуществляется с помощью давления газовой фазы.

В традиционных системах ферментации (биореакторах) смешивание газа осуществляется с использованием одного из двух способов: перемешивания или с помощью потока газа снизу. В ферментерах с мешалкой смешивание достигается с помощью перемешивающих лопастей, помещаемых обычно по центру в отдельном большом ферментере. Лопасти мешалки создают турбулентность и напряжение сдвига в жидкости при введении пузырьков газа у основания ферментера, препятствуя тем самым продвижению пузырьков по мере их перемещения вверх по ферментеру и разбивая эти пузырьки со снижением при этом тенденции к их слипанию в ферментере. Преимущество такого ферментера состоит в быстром и относительно однородном перемешивании, а также в диспергировании газовых пузырьков, что становится возможным благодаря высокой скорости перемешивающих лопастей. Однако в таких ферментерах могут возникать трудности с масштабированием, поскольку при увеличении объема требования к энергопотреблению для получения такой же степени перемешивания и массопереноса могут быть неприемлемыми. Кроме того, для энергичного перемешивания требуется значительный нагрев ферментируемой жидкости, а при использовании отдельного большого ферментера уменьшается имеющаяся площадь поверхности, необходимая для охлаждения посредством теплообмена.

При работе с ферментерами с потоком газа снизу следует избегать использования механических мешалок, поэтому предусматривают для жидкости специальную траекторию потока. В ферментерах с потоком газа снизу имеются секция нисходящего потока и секция восходящего потока, соединенные друг с другом на обоих концах. Эти секции могут быть выполнены либо как отдельные узлы (они называются петельными ферментерами), либо как концентрические узлы (эрлифтные ферментеры). В эрлифтных ферментерах газы вводят у основания секции восходящего потока через специальное устройство для генерации пузырьков. Пузырьки смешиваются с жидкостью, в результате чего плотность жидкости уменьшается, что приводит к подъему газожидкостной смеси через секцию восходящего потока. Поднимающаяся смесь вытесняет жидкость в верхней части реактора, вследствие чего она перемещается вниз по секции нисходящего потока, замещая жидкость у основания, при этом в ферментере создается круговой поток. Для достижения большого времени пребывания пузырьков газа в жидкости эрлифтные ферментеры выполняют обычно высокими и с небольшой площадью поперечного сечения. Для это необходимо, чтобы подача газа осуществлялась с относительно высоким давлением, что позволит преодолеть гидростатическое давление, создаваемое столбом находящейся в ферментере жидкости. Кроме того, происходит существенное увеличение размера пузырьков по всему ферментеру по мере уменьшения давления с высотой. Увеличение диаметра пузырьков сопровождается пропорциональным уменьшением коэффициента массопереноса между пузырьками газа и жидкой фазой с последующим уменьшением отношения площади пузырька газа (пропорциональной квадрату радиуса пузырька) к объему пузырька (пропорционального кубу радиуса газового пузырька), через который может происходить массоперенос. Расходы потока и усилия сдвига в эрлифтных ферментерах значительно ниже, чем в ферментерах с механическим перемешиванием, что также способствует более сильному слипанию пузырьков и уменьшению эффективности охлаждения ферментера. Наконец, могут возникнуть проблемы с выделением неиспользуемых и отработанных газов из смеси, выходящей из секции восходящего потока ферментера, до возвращения жидкости в секцию нисходящего потока.

В патенте США №7575163 описаны петлевые реакторы, предназначенные для ферментации микроорганизмов, и в частности, для получения биомассы или приготовления материалов, вырабатываемых микроорганизмами.

На фиг. 1 показан один петлевой реактор 1, имеющий зону 2 удаления выходящего газа, которая проходит в вертикальную зону 3 нисходящего потока. Зона 2 удаления выходящего газа включает в себя выпуск и аварийное вентиляционное отверстие. Зона 3 вертикального нисходящего потока включает в себя впуск 15 для питательного газа. Циркуляции жидкой питательной среды через петлевой реактор содействует крыльчатка 10 с приводом от двигателя 11. Выше по потоку от крыльчатки 10 имеется выход 12 для удаления материала из петлевого реактора. Ниже по потоку от крыльчатки 10 имеются впуски 17 и 18 для аммиака и минеральных веществ. Жидкая питательная среда 9 проходит через множество статических смесителей 14 в горизонтальной секции 4 петлевого реактора. В этой же горизонтальной секции имеется ряд впусков 13 для питательного газа. Ниже по потоку от последнего смесителя 14 в петлевом реакторе расположена вертикальная секция 5 восходящего потока. Верхний конец вертикальной секции 5 восходящего потока сообщается по текучей среде с горизонтальной зоной 6 выходящего потока. Ниже по потоку от впуска 16 для питательного газа расположен впуск 19 для приводного газа, через который приводной газ подается в жидкую питательную среду. В упомянутом выше патенте…163 указано, что в петлевом реакторе с фиг. 1 вертикальный перепад высот между поверхностью раздела газа и жидкости на конце зоны 6 выходящего потока и центральной линией петли в горизонтальной секции составляет, по меньшей мере, 10 метров.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

В соответствии с одним из аспектов настоящего изобретения предложены системы, способы и устройства для эффективного массопереноса газообразных субстратов с целью проведения микробной ферментации. Кроме того, в описании раскрыты системы, способы и устройства для ферментации газообразного углеродсодержащего сырья с использованием культуры, содержащей преимущественно метаболизирующий нефотосинтезирующий C1-микроорганизм. В соответствии с другими аспектами раскрыты системы, способы и устройства для ферментации газообразного сырья, содержащего газообразные субстраты, с использованием другого(их) метаболизирующего(их) нефотосинтезирующего(их) С1-микроорганизма(ов). В соответствии с еще одним аспектом раскрыты различные конструкции масштабируемого ферментера для обеспечения массопереноса из газовой фазы в жидкую с высокой плотностью потока в сочетании с эффективным теплообменом и удалением отходящего газа. Также раскрыты системы и способы ферментации, решающие недостатки известных систем и использующие новые способы и устройства для оптимального производства разнообразных продуктов.

В таких системах ферментации можно использовать один или более видов микроорганизмов, способных метаболизировать газообразные соединения, например, типа С1. В число этих микроорганизмов входят такие прокариоты или бактерии, как Methylomonas, Methylobacter, Methylococcus, Methylosinus, Methylocystis, Methylomicrobium, Methanomonas, Methylophilus, Methylobacillus, Methylobacterium, Hypho micro bium, Xanthobacter, Bacillus, Paracoccus, Nocardia, Arthrobacter, Rhodopseudomonas или Pseudomonas. В ряде случаев метаболизирующие C1-микроорганизмы могут включать в себя метанотрофы, метилотрофы или их комбинации. К числу предпочтительных метанотрофов относятся Methylomonas, Methylobacter, Methylococcus, Methylosinus, Methylocystis, Methylomicrobium, Methanomonas или их комбинации. Типовые метанотрофы включают в себя Methylomonas sp.16а (АТСС [Американская коллекция типовых культур] РТА 2402), Methylosinus trichosporium (NRLL [Северная региональная исследовательская лаборатория] В-II, 196), Methylosinus sporium (NRRL В-II, 197), Methylocystis parvus (NRRL B-II, 198), Methylomonas methanica (NRRL B-5 11, 199), Methylomonas alb us (NRRL B-II, 200), Methylobacter capsulatus (NRRL B-11, 201), Methylobacterium organophilum (ATCC 27, 886), Methylomonas sp.AJ-3670 (FERM [Научно-исследовательский институт ферментации] P-2400), Methylomicrobium alcaliphilum, Methylocella silvestris, Methylacidiphilum infernorum, Methylibium petroleiphilum, Methylosinus trichosporium OB3b, Methylococcus capsulatus Bath, Methylomonas sp.16a, Methylomicrobium alcaliphilum 20Z или их быстрорастущие варианты. К числу предпочтительных метилотрофов относятся Methylobacterium extorquens, Methylobacterium radiotolerans, Methylobacterium populi, Methylobacterium chloromethanicum, Methylobacterium nodularis или их комбинации.

Микроорганизмы, способные к метаболизации C1-соединений, обнаруживаемых в синтетическом газе, включают в себя (перечень не исчерпывающий) Clostridium, Moorella, Pyrococcus, Eubacterium, Desulfobacterium, Carboxydothermus, Acetogenium, Acetobacterium, Acetoanaerobium, Butyribacterium, Peptostreptococcus или их комбинации. Типовые метилотрофы включают в себя Clostridium autoethanogenum, Clostridium ljungdahli, Clostridium ragsdalei, Clostridium carboxydivorans, Butyribacterium methylotrophicum, Clostridium woodii, Clostridium neopropanologen или их комбинации. В ряде случаев метаболизирующие C1-микроорганизмы представляют собой эукариоты, такие как дрожжи, в том числе Candida, Yarrowia, Hansenula, Pichia, Torulopsis или Rhodotorula.

В других случаях метаболизирующий не фото синтезирующий микроорганизм C1 представляет собой облигатный метаболизирующий нефотосинтезирующий C1-микроорганизм, такой как облигатный метанотроф, облигатный метилотроф или их комбинации. В ряде случаев метаболизирующий нефотосинтезирующий C1-микроорганизм представляет собой рекомбинантный микроорганизм, содержащий гетерологичный полинуклеотид, который кодирует фермент, продуцирующий жирную кислоту, фермент ассимиляции формальдегида или их комбинации.

Дополнительно или альтернативно согласно изобретению предложены нижеследующие варианты его осуществления. Первый вариант осуществления относится к системе интенсификации производства биомассы, содержащей петлевой реактор, включающий в себя: газожидкостный сепарационный резервуар для разделения многофазной смеси газа и жидкой питательной среды на газовую фазу и жидкую фазу, причем газожидкостный сепарационный резервуар имеет выпуск и впуск; петлевую секцию, включающую в себя впуск, сообщающийся по текучей среде с выпуском газожидкостного сепарационного резервуара, и выпуск, сообщающийся по текучей среде с впуском газожидкостного сепарационного резервуара, при этом петлевая секция имеет центральную линию петлевой секции; первую невертикальную зону снижения давления, включающую в себя первое устройство снижения давления, причем первая невертикальная зона снижения давления расположена между впуском петлевой секции и выпуском петлевой секции, при этом вертикальное расстояние между центральной линией петлевой секции на впуске газожидкостного сепарационного резервуара и центральной линией петлевой секции на впуске петлевой секции меньше 8 метров.

Описанный здесь второй вариант осуществления относится к системе по первому варианту, причем устройство снижения давления представляет собой клапан или расширительный стык.

Описанный здесь третий вариант осуществления относится к системе по первому и второму вариантам, дополнительно содержащей вторую зону снижения давления, находящуюся ниже по потоку от первой невертикальной зоны снижения давления.

Описанный здесь четвертый вариант осуществления относится к системе по вариантам с первого по третий, в которой вторая зона снижения давления является второй невертикальной зоной снижения давления.

Описанный здесь пятый вариант осуществления относится к системе по вариантам с первого по четвертый, в которой вертикальное расстояние между центральной линией петлевой секции на впуске газожидкостного сепарационного резервуара и центральной линией петлевой секции на впуске петлевой секции меньше 6 метров.

Описанный здесь шестой вариант осуществления относится к системе по вариантам с первого по пятый, в которой вертикальное расстояние между центральной линией петлевой секции на впуске газожидкостного сепарационного резервуара и центральной линией петлевой секции на впуске петлевой секции меньше 5 метров.

Описанный здесь седьмой вариант осуществления относится к системе по вариантам с первого по шестой, в которой петлевой реактор дополнительно содержит впуск для десорбционного газа, причем впуск для десорбционного газа расположен в невертикальной части петлевой секции петлевого реактора.

Описанный здесь восьмой вариант осуществления относится к системе по вариантам с первого по седьмой, в которой первое вертикальное устройство снижения давления является устройством, выполненным с возможностью снижения давления вне зависимости от изменения гидростатического давления.

Описанный здесь девятый вариант осуществления относится к способу интенсификации производства биомассы, включающему в себя этапы, на которых: обеспечивают поток многофазной смеси газа и жидкой питательной среды через петлевую секцию петлевого реактора, которая имеет центральную линию; вводят в многофазную смесь питательные вещества; вводят в многофазную смесь метан и кислород; пропускают многофазную смесь газа и жидкой питательной среды через первую невертикальную зону снижения давления петлевого реактора, причем первая невертикальная зона снижения давления петлевого реактора включает в себя в себя первое устройство снижения давления; разделяют многофазную смесь газа и жидкой питательной среды на газовую фазу и жидкую фазу ниже по потоку от первого устройства снижения давления; направляют газовую фазу и жидкую фазу, отделенные от многофазной смеси газа и жидкой питательной среды, через впуск газожидкостного сепарационного резервуара в газожидкостный сепарационный резервуар, причем впуск газожидкостного сепарационного резервуара имеет центральную линию; и удаляют жидкую фазу из выпуска газожидкостного сепарационного резервуара и подают удаленную жидкую фазу к впуску петлевой секции, при этом вертикальное расстояние между центральной линией петлевой секции на впуске петлевой секции и центральной линией впуска газожидкостного сепарационного резервуара меньше 8 метров.

Описанный здесь десятый вариант осуществления относится к способу по девятому варианту, причем этап пропускания многофазной смеси газа и жидкой питательной среды в первую невертикальную зону снижения давления включает в себя этап пропускания многофазной смеси газа и жидкой питательной среды через клапан, расширительный стык, статический смеситель или колено трубопровода.

Описанный здесь одиннадцатый вариант осуществления относится к способу по девятому и десятому вариантам, который дополнительно включает в себя этап пропускания многофазной смеси газа и жидкой питательной среды через вторую зону снижения давления ниже по потоку от первой невертикальной зоны снижения давления.

Описанный здесь двенадцатый вариант осуществления относится к способу по вариантам с девятого по одиннадцатый, причем вертикальное расстояние между центральной линией петлевой секции на впуске петлевой секции и центральной линией впуска газожидкостного сепарационного резервуара меньше 6 метров.

Описанный здесь тринадцатый вариант осуществления относится к способу по вариантам с девятого по двенадцатый, причем вертикальное расстояние между центральной линией петлевой секции на впуске петлевой секции и центральной линией впуска газожидкостного сепарационного резервуара меньше 5 метров.

Описанный здесь четырнадцатый вариант осуществления относится к способу по вариантам с девятого по тринадцатый, дополнительно включающему в себя этап введения десорбционного газа в невертикальную часть петлевой секции петлевого реактора.

Описанный здесь пятнадцатый вариант осуществления относится к способу по вариантам с девятого по четырнадцатый, дополнительно включающему в себя этап пропускания многофазной смеси газа и жидкой питательной среды через первую невертикальную зону снижения давления и включающему в себя этап пропускания многофазной смеси газа и жидкой питательной среды через устройство, выполненное с возможностью снижения давления вне зависимости от изменения гидростатического давления.

Описанный здесь шестнадцатый вариант осуществления относится к способу интенсификации производства биомассы в петлевом реакторе, включающему в себя этапы, на которых: пропускают многофазную смесь газа и жидкой питательной среды через первую невертикальную зону снижения давления петлевого реактора, причем первая невертикальная зона снижения давления петлевого реактора включает в себя первое устройство снижения давления; разделяют многофазную смесь газа и жидкой питательной среды на газовую фазу и жидкую фазу ниже по потоку от первого устройства снижения давления; пропускают газовую фазу и жидкую фазу, отделенные от многофазной смеси газа и жидкой питательной среды, в газожидкостный сепарационный резервуар через впуск газожидкостного сепарационного резервуара, причем впуск газожидкостного сепарационного резервуара имеет центральную линию; и удаляют жидкую фазу из выпуска газожидкостного сепарационного резервуара и подают удаленную жидкую фазу к впуску петлевой секции петлевого реактора, при этом вертикальное расстояние между центральной линией петлевой секции на впуске петлевой секции и центральной линией впуска газожидкостного сепарационного резервуара меньше 8 метров.

Описанный здесь семнадцатый вариант осуществления относится к способу по шестнадцатому варианту, причем вертикальное расстояние между центральной линией петлевой секции на впуске петлевой секции и центральной линией впуска газожидкостного сепарационного резервуара меньше 6 метров.

Описанный здесь восемнадцатый вариант осуществления относится к способу по шестнадцатому и семнадцатому вариантам, причем вертикальное расстояние между центральной линией петлевой секции на впуске петлевой секции и центральной линией впуска газожидкостного сепарационного резервуара меньше 5 метров.

Описанный здесь девятнадцатый вариант осуществления относится к способу по вариантам с шестнадцатого по восемнадцатый, причем первое устройство снижения давления является устройством, выполненным с возможностью снижения давления вне зависимости от изменения гидростатического давления.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На чертежах размеры и относительные положения компонентов не обязательно представлены в масштабе. Так, например, различные компоненты и углы даны не в масштабе, причем некоторые из этих компонентов произвольно увеличены и размещены для большей наглядности. Кроме того, отдельные формы представленных на чертежах компонентов не предназначены для предоставления какой-либо информации о фактической форме конкретных компонентов и выбраны только для облегчения чтения чертежа.

На фиг. 1 представлен схематический вид петлевого реактора, известного из предшествующего уровня техники, который имеет вертикальную секцию восходящего потока, находящуюся выше по потоку от зоны выходящего потока, где происходит дегазирование.

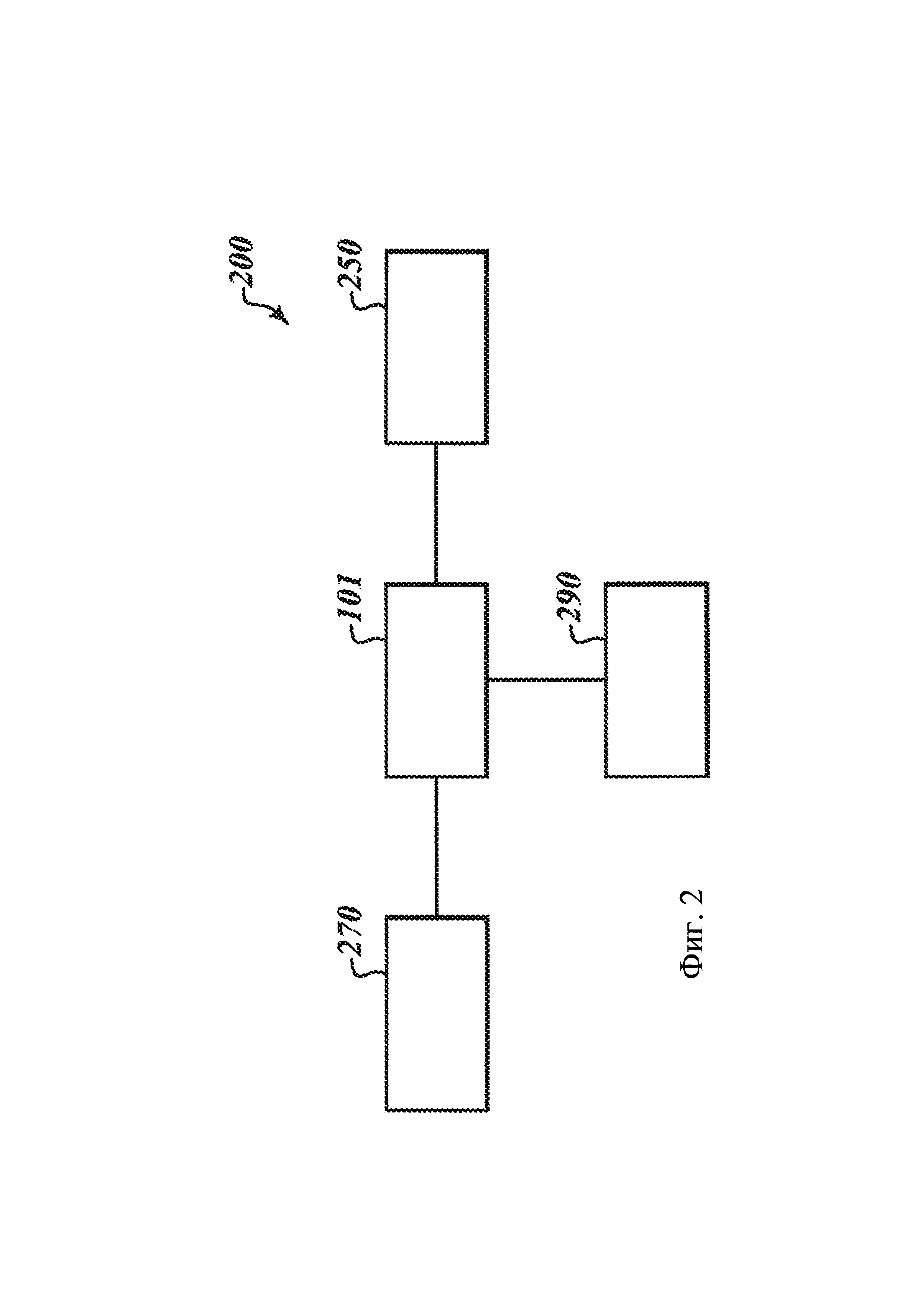

На фиг. 2 представлена блок-схема примерного петлевого реактора для интенсификации производства биомассы с опциональными подсистемами согласно одному или более описанных и проиллюстрированных вариантов осуществления.

На фиг. 3 представлен схематический вид примерной системы интенсификации производства биомассы, которая подходит для ферментации газообразного субстрата, и которая имеет первую зону снижения давления и вторую зону снижения давления согласно одному или более описанных и/или проиллюстрированных вариантов осуществления.

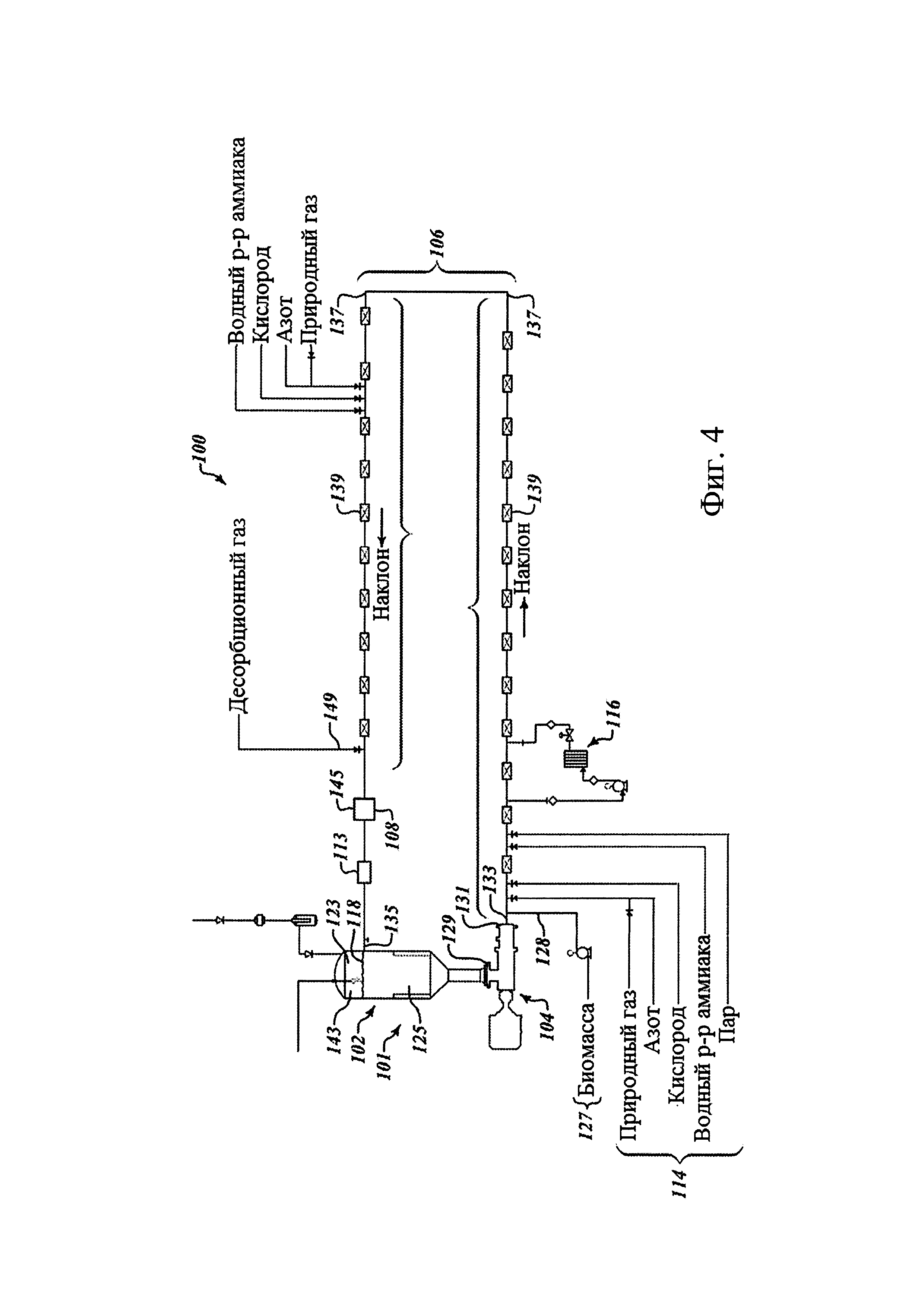

На фиг. 4 представлен схематический вид примерной системы интенсификации производства биомассы, которая подходит для ферментации газообразного субстрата, и которая имеет первую зону снижения давления согласно одному или более описанных и/или проиллюстрированных вариантов осуществления.

На фиг. 5 показана высокоуровневая блок-схема ферментации, включающая в себя этап потока многофазной смеси через первую зону снижения давления петлевого реактора, согласно одному или более описанных и/или проиллюстрированных вариантов осуществления.

На фиг. 6 приведена высокоуровневая блок-схема ферментации, включающая в себя этап потока многофазной смеси через первую зону снижения давления и вторую зону снижения давления петлевого реактора, согласно одному или более описанных и/или проиллюстрированных вариантов осуществления.

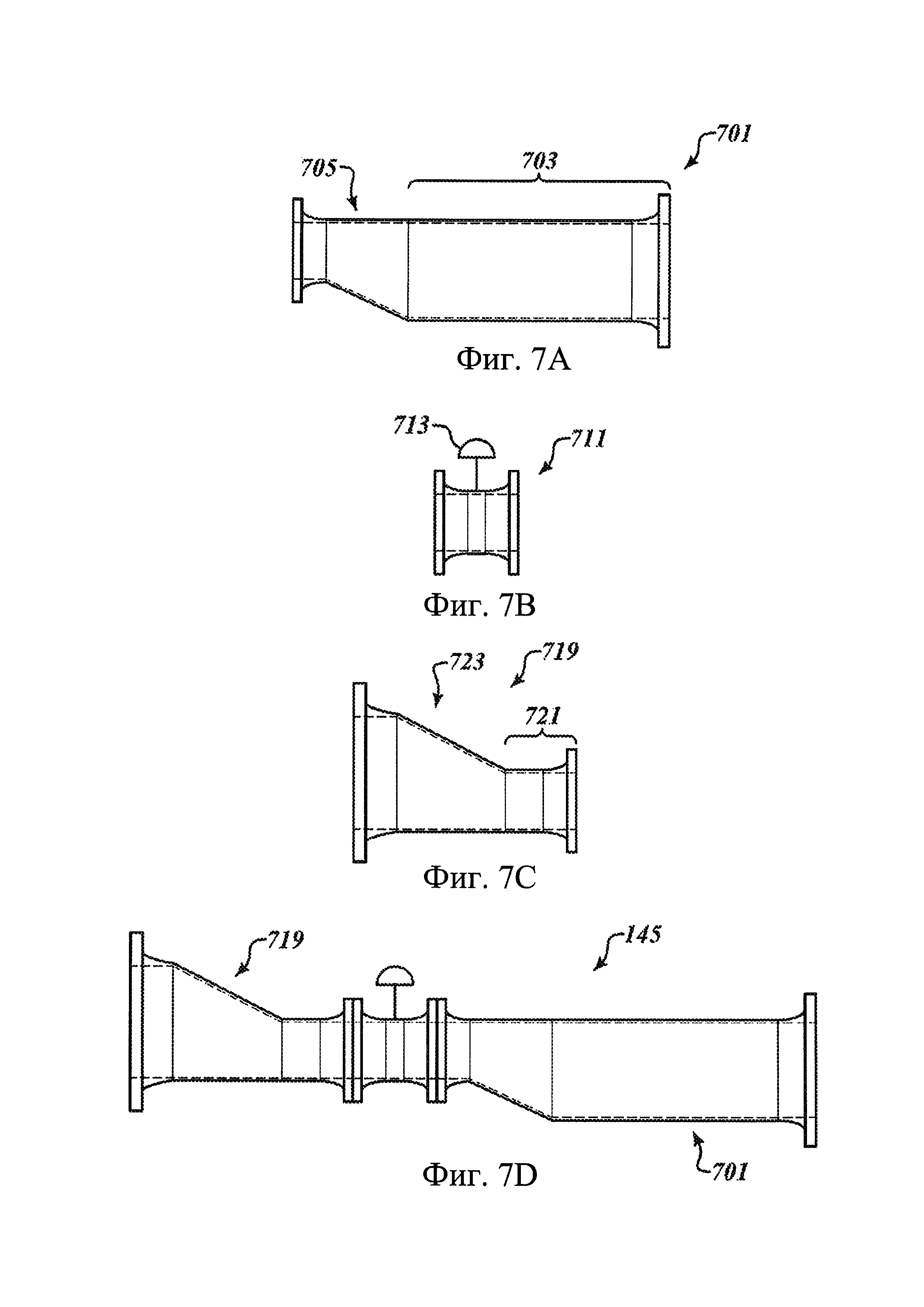

На фиг. 7А представлен схематический вид сбоку части невертикального устройства снижения давления согласно одному или более описанных и/или проиллюстрированных вариантов осуществления.

На фиг. 7В представлен схематический вид сбоку другой части невертикального устройства снижения давления согласно одному или более описанных и/или проиллюстрированных вариантов осуществления.

На фиг. 7С представлен схематический вид сбоку части невертикального устройства снижения давления согласно одному или более описанных и/или проиллюстрированных вариантов осуществления.

На фиг. 7D представлен схематический вид сбоку невертикального устройства снижения давления, образованного путем соединения частей невертикального устройства снижения давления с фиг. 7А, 7В и 7С.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

В нижеследующем описании для лучшего понимания различных вариантов осуществления даны специфические детали. Однако, специалистам в данной области техники должно быть понятно, что изобретение может быть реализовано и без этих деталей. В других случаях конструкции, детали конструкции стандартных резервуаров, подробные конструктивные параметры имеющихся компонентов, таких как устройства распределения жидкости или газа, насосы, турбины и т.п., детали, касающиеся проектирования и конструирования резервуаров высокого давления по стандартам Американского общества инженеров-механиков (ASME), теории систем управления, конкретных этапов одного или более процессов ферментации и т.п.не показаны или не описаны подробно, чтобы не затруднять понимание описанных вариантов осуществления. Если контекст не требует иного, по всему тексту описания и формулы изобретения слово «содержать» и его вариации, такие как «содержит» и «содержащий», следует толковать в «открытом, инклюзивном» смысле, то есть как «включающий в себя, но не ограничивающийся этим». Кроме того, используемые здесь рубрики используются исключительно для удобства и не влияют на объем или сущность заявленного изобретения.

По всему тексту данного описания термин «один вариант осуществления» или «один из вариантов осуществления» означает, что отдельный признак, конструкция или характеристика, описываемые применительно к данному варианту осуществления, включены, по меньшей мере в один вариант. Таким образом, появляющиеся в описании словосочетания типа «согласно одному варианту осуществления» или «согласно одному из вариантов осуществления» не обязательно имеют отношение к одному и тому же варианту осуществления. Кроме того, отдельные признаки, конструкции или характеристики могут комбинироваться любым подходящим способом в одном или более вариантов осуществления. Следует также отметить, что употребляемые в настоящем описании и формуле формы единственного числа также относятся к множеству объектов, если контекст явно не указывает на иное. Следует также отметить, что «или» здесь употребляется обычно в смысле, включающем в себя «и/или», если контекст явно не указывает на иное.

Для ферментера обычно используют определение «любой резервуар, в котором происходит процесс ферментации». Учитывая большое количество процессов ферментации и широкое разнообразие поддающихся ферментации субстратов, ферментеры могут быть как простыми реакторы непрерывного действия с механическим перемешиванием, используемыми алкогольной промышленности, так и чрезвычайно сложными специальными резервуарами, снабженными устройствами распределения газа и внутренними системами, рассчитанными на конкретный субстрат и/или конкретный биологический вид. В ферментерах, пригодных для превращения углеродсодержащих газов, таких как метан и синтетический газ (смесь СО и Н2), в газообразные и жидкие углеводороды с более длинной цепью, обычно происходит диспергирование газообразного субстрата, содержащего углеродное C1-соединение, в жидкой среде, содержащей одно или более питательных веществ, с целью получения многофазной смеси. Эту многофазную смесь подают в одну или более микробиологических колоний, обеспечивающих превращение части углеродного(ых) С1-соединения(ий) в газовом субстрате в более предпочтительные соединения с более длинной цепью типа С2 или более высокоуглеродные соединения. Состав субстрата, питательные вещества и микробиологические организмы, образующие колонию (то есть биомассу в ферментере), можно по разному регулировать или адаптировать до получения нужной конечной матрицы соединений типа С2 или более высокоуглеродных соединений, которые могут быть в виде жидкого, газообразного или внутриклеточного материала.

В ферментерах, пригодных для использования углеродсодержащих газов типа метана и синтетического газа (смеси СО и Н2) в качестве субстрата для выращивания одноклеточных микроорганизмов типа грибов, дрожжей и бактерий с высокими содержаниями белков, обычно происходит диспергирование газового субстрата, содержащего углеродное C1-соединение, в жидкой среде с одним или более питательных веществ с целью получения многофазной смеси. Эту многофазную смесь приводят в контакт с одной или более микробиологических колоний, которые превращают часть углеродного(ых) С1-соединения(ий) в газовом субстрате в белки. Состав субстрата, питательные вещества и микробиологические организмы, образующие колонию (то есть биомассу в ферментере), можно различными способами регулировать или адаптировать до получения нужной конечной матрицы протеинсодержащей биомассы.

С точки зрения массопереноса в ферментерах газообразного субстрата приходится сталкиваться со специфической трудностью, которая состоит в том, что субстрат захватывается в газовый пузырек, поэтому для микробиологического поглощения газового субстрата он должен сначала перейти из газового пузырька к микробиологическим организмам либо непосредственно, либо посредством растворения в жидких средах. Таким образом, подобные процессы ферментации часто ограничиваются лишь способностью системы облегчить и/или поддержать нужный высокий уровень массопереноса субстрата из газовых пузырьков к микробиологическим организмам внутри ферментера. Необходимо, как минимум, чтобы скорость массопереноса из газового пузырька в окружающие жидкие среды или к микробиологическим организмам зависела от давления газа в газовом пузырьке, отношения объема газового пузырька к его площади поверхности и времени контакта газового пузырька с окружающей жидкостью или микробиологическими организмами. При увеличении давления в газовом пузырьке или времени контакта газового пузырька с окружающей жидкостью или микробиологическими организмами имеет место более высокая эффективная скорость массопереноса между субстратом и микробиологическими организмами. При уменьшении отношения объема газового пузырька к его площади поверхности (то есть уменьшении диаметра газовых пузырьков) наблюдается более высокая эффективная скорость массопереноса между газовым пузырьком и окружающей жидкостью. Таким образом, в предпочтительном с точки зрения массопереноса ферментере должно присутствовать большое количество газовых пузырьков относительно малого диаметра с относительно высоким давлением, которые будут удерживаться в тесном или непосредственном контакте с окружающей жидкостью или микробиологическими организмами в течение длительного периода времени.

Здесь описано множество систем, способов и устройств ферментации, способных создавать пузырьки газа относительно малого диаметра и с относительно высоким давлением. Также описано множество систем, способов и устройств ферментации, обеспечивающих увеличенное время контакта с окружающей жидкостью и/или биологическим(и) организмом(ами). Такие системы, способы и устройства ферментации позволяют получить высокоэффективную систему ферментации газового субстрата, которая может оказаться особенно полезной при преобразовании C1-соединений в более предпочтительные газообразные, жидкостные и внутриклеточные соединения типа С2 или более высокоуглеродные соединения.

Употребляемые здесь термины «C1-субстрат» или «C1-соединение» относятся к любой углеродсодержащей молекуле или соединению, в которых отсутствует углерод-углеродная связь. К числу типовых C1-молекул или соединений можно отнести метан, метанол, формальдегид, муравьиную кислоту или ее соли, моноксид углерода, диоксид углерода, синтетический газ, метиламины (например, монометиламин, диметиламин, триметиламин), метилтиолы или метилгалогены.

Употребляемый здесь термин «микроорганизм» относится к любому микроорганизму, который способен использовать газообразный субстрат в качестве источника энергии или своего единственного источника энергии и биомассы и который либо может или не может использовать другие углеродные субстраты (такие, как сахара и сложные углеводы) для получения энергии и биомассы. Приводимые здесь примеры микроорганизмов включают в себя гетеротрофные бактерии Ralstonia sp. (ранее Alcaligenes acidovorans) DB3 (штамм NCIMB [Национальные коллекции промышленных, пищевых и морских бактерий] 13287), Brevibacillus agri (ранее Bacillus firmus) DB5 (штамм NCIMB 13289) и Aneurinibacillus sp. (ранее Bacillus brevis) DB4 (штамм NCIMB 13288), каждая из которых демонстрирует оптимальный рост при температуре порядка 45°С. Ralstonia sp.DB3 представляет собой грамотрицательную аэробную подвижную палочку, относящуюся к семейству Pseudomonadaceae, которая может использовать для роста этанол, ацетат, пропионат и бутират. Aneurinibacillus sp.DB4 представляет собой образующую эндоспоры грамотрицательную аэробную палочку, относящуюся к роду Bacillus, которая может использовать ацетат, D-фруктозу, рибозу, D-маннозу и D-тагатозу. Brevibacillus agri DB5 представляет собой образующую эндоспоры грамотрицательную подвижную аэробную палочку рода Bacillus, которая может использовать ацетат, N-ацетилглюкозамин, цитрат, глюконат, D-глюкозу, глицерин и маннитол. Дрожжи, пригодные для использования в предлагаемых согласно изобретению процессах, могут быть выбраны из группы, состоящей из Saccharomyces и Candida.

При необходимости описанные здесь процессы могут проводиться с использованием бактерий (или дрожжей), генномодифицированных таким образом, чтобы получить нужное химическое соединение, которое можно будет затем экстрагировать из межклеточной жидкости или биомассы, собранной в реакторе. В научной и патентной литературе имеется множество примеров таких генномодифицированных микроорганизмов, которыми могут быть, в числе прочих, метанотрофные бактерии.

По меньшей мере, в некоторых случаях согласно описанным здесь вариантам осуществления микробиологическое организмы, применяемые для ферментации газообразного углеродсодержащего сырья, используют культуру, содержащую, главным образом, метаболизирующий нефотосинтезирующий C1-микроорганизм. В таких системах ферментации могут применяться один или более видов метаболизирующих C1-микроорганизмов, каковыми являются прокариоты или бактерии, такие как Methylomonas, Methylobacter, Methylococcus, Methylosinus, Methylocystis, Methylomicrobium, Methanomonas, Methylophilus, Methylobacillus, Methylobacterium, Hyphomicrobium, Xanthobacter, Bacillus, Paracoccus, Nocardia, Arthrobacter, Rhodopseudomonas или Pseudomonas. В ряде случаев метаболизирующие С1-бактерии могут включать в себя метанотроф или метилотроф. К числу предпочтительных метанотрофов относятся Methylomonas, Methylobacter, Methylococcus, Methylosinus, Methylocystis, Methylomicrobium, Methanomonas или их комбинации. Типовые метанотрофы включают в себя Methylomonas sp.16а (АТСС РТА 2402), Methylosinus trichosporium (NRLL В-II, 196), Methylosinus sporium (NRRL B-II, 197), Methylocystis parvus (NRRL B-II, 198), Methylomonas methanica (NRRL B-5 11, 199), Methylomonas alb us (NRRL B-II, 200), Methylobacter capsulatus (NRRL B-11, 201), Methylobacterium organophilum (ATCC 27, 886), Methylomonas sp.AJ-3670 (FERM P-2400), Methylomicrobium alcaliphilum, Methylocella silvestris, Methylacidiphilum infernorum, Methylibium petroleiphilum, Methylosinus trichosporium OB3b, Methylococcus capsulatus Bath, Methylomonas sp.16a, Methylomicrobium alcaliphilum 20Z или их быстрорастущие варианты. К числу предпочтительных метилотрофов относятся Methylobacterium extorquens, Methylobacterium radiotolerans, Methylobacterium populi, Methylobacterium chloromethanicum, Methylobacterium nodulans или их комбинации.

Микроорганизмы, способные к метаболизации C1-соединений, обнаруживаемых в синтетическом газе, включают в себя (перечень не исчерпывающий) Clostridium, Moorella, Pyrococcus, Eubacterium, Desulfobacterium, Carboxydothermus, Acetogenium, Acetobacterium, Acetoanaerobium, Butyribacterium, Peptostreptococcus или их комбинации. Типовые метилотрофы включают в себя Clostridium autoethanogenum, Clostridium ljungdahli, Clostridium ragsdalei, Clostridium carboxydivorans, Butyribacterium methylotrophicum, Clostridium woodii, Clostridium neopropanologen или их комбинации. В ряде случаев метаболизирующие C1-микроорганизмы представляют собой эукариоты, такие как дрожжи, в том числе Candida, Yarrowia, Hansenula, Pichia, Torulopsis или Rhodotorula.

В других случаях метаболизирующий нефотосинтезирующий C1-микроорганизм представляет собой облигатный метаболизирующий нефотосинтезирующий C1-микроорганизм, такой как облигатный метанотроф или метилотроф. В ряде случаев метаболизирующий нефотосинтезирующий C1-микроорганизм представляет собой рекомбинантный микроорганизм, содержащий гетерологичный полинуклеотид, который кодирует фермент, продуцирующий жирную кислоту, фермент ассимиляции формальдегида или их комбинации.

Употребляемый здесь термин «метаболизирующий C1-микроорганизм» или «метаболизирующий нефотосинтезирующий C1-микроорганизм» относится к любому микроорганизму, который способен использовать одноуглеродный (C1) субстрат в качестве источника энергии или своего единственного источника энергии и биомассы и который либо может или не может использовать другие углеродные субстраты (такие, как сахара и сложные углеводы) для получения энергии и биомассы. Так, например, метаболизирующий C1-микроорганизм может окислять C1-субстрат типа метана или метанола. Метаболизирующие C1-микроорганизмы включают в себя бактерии (например, метанотрофы и метилотрофы) и дрожжи. По меньшей мере в некоторых случаях метаболизирующий C1-микроорганизм не включает в себя фотосинтезирующий микроорганизм, например, водоросли. Согласно некоторым вариантам осуществления метаболизирующий C1-микроорганизм представляет собой «облигатный метаболизирующий C1-микроорганизм», то есть его единственными источниками энергии являются C1-субстраты и ничто иное.

Употребляемый здесь термин «метилотрофная бактерия» относится к любым бактериям, способным к окислению органических соединений, не содержащих углерод-углеродной связи. Согласно некоторым вариантам осуществления в качестве метилотрофной бактерии может выступать метанотроф. Так, например, термин «метанотрофные бактерии» может относиться к любым метилотрофным бактериям, которые обладают способностью окислять метан в качестве их основного источника углерода и энергии. Примерные метанотрофные бактерии включают в себя Methylomonas, Methylobacter, Methylococcus, Methylosinus, Methylocystis, Methylomicrobium или Methanomonas. Согласно некоторым другим вариантам осуществления, метилотрофная бактерия представляет собой «облигатную метилотрофную бактерию», которая относится к бактериям, чье использование ограничено использованием C1-субстратов для выработки энергии.

Согласно одному специфическому варианту осуществления изобретения процесс реализуется с использованием бактерий типа, описанного в WO 02/18617, для получения каротиноидов, например, антераксантина, адониксантина, астаксантина, кантаксантина, зеаксантина и иных каротиноидов, упомянутых на стр. 39 и 40 цитированного документа WO 02/18617. Особенно подходящей для этого может оказаться метанотрофная бактерия Methylomonas 16а (АТСС РТА 2402). Производимые таким способом каротиноиды могут отделяться от жидкой питательной среды способами, описанными в документах WO 02/18617, WO 02/20728 и WO 02/20733.

Употребляемый здесь термин «синтетический газ» относится к смеси, включающей в себя, по меньшей мере, моноксид углерода (СО) и водород (Н2). По меньшей мере, в некоторых случаях синтетический газ может также включать в себя СО2, метан и другие газы в меньших количествах по сравнению с СО и Н2. Синтетический газ может изготавливаться с использованием любого существующего метода, включая, но без ограничения, конверсию водяного газа или процесс газификации угля.

Употребляемый здесь термин «рост» определяется как любое увеличение клеточной массы. Он может происходить в результате деления клетки (репликации) и формирования новых клеток в процессе «сбалансированного роста» или «несбалансированного роста», при увеличении клеточной массы вследствие накопления одного или более внутриклеточных или межклеточных полимеров, таких как некоторые липиды. В последнем случае рост может проявляться в виде увеличения размера клетки вследствие накопления биополимера внутри клетки. В процессе «сбалансированного роста клеток» все сырье (доноры и акцепторы электронов) и все питательные вещества присутствуют в пропорциях, требуемых для создания всех макромолекулярных компонентов клетки. Другими словами, сырье или питательное вещество не ограничивают синтез белков, сложных углеводных полимеров, жиров или нуклеиновых кислот. И наоборот, в процессе «несбалансированного роста клеток» сырье или питательное вещество, требуемые для создания одной или более макромолекул клетки, не присутствуют в количестве или пропорции, требуемых для сбалансированного роста. Соответственно, это сырье или питательное вещество становится ограничивающим фактором, а потому их называют «лимитирующими питательными веществами».

Тем не менее, некоторые клетки могут демонстрировать четкий рост в неравновесных условиях, однако рост будет при этом несбалансированным, так что будет иметь место накопление полимеров, которые могут быть синтезированы в отсутствие лимитирующего сырья или питательного вещества. Эти полимеры включают в себя липиды или внутриклеточные запасные вещества, такие как полигидроксиалканоаты (ПГА), в том числе полигидроксибутират (ПГБ), полигидроксивалерат (ПГВ) и полигидроксигексаноат (ПГГ)-гликоген, или секретируемые материалы, такие как внеклеточный полисахарид. Такие масляные составы пригодны для производства био пластиков.

Типовые условия сбалансированного и несбалансированного роста могут различаться содержанием азота в средах. Так, например, азот составляет примерно 12% сухого веса клетки, то есть для выращивания клетки сухим весом 100 мг/л необходима подача 12 мг/л азота (наряду с сырьем и другими питательными веществами в нужных стехиометрических соотношениях). Если другое сырье и другие питательные вещества присутствуют в количествах, необходимых для получения сухого веса клетки, равного 100 мг/л, но азот подается в количестве менее 12 мг/л, то может произойти несбалансированный рост клеток с накоплением полимеров, не содержащих азота. Если после этого будет выполнена подача азота, то запасенный полимер может послужить сырьем для клетки, с обеспечением сбалансированного роста с репликацией и производством новых клеток.

Термин «ростовой цикл», употребляемый здесь применительно к клетке или микроорганизму, относится к метаболическому циклу, в ходе которого происходит перемещение клетки или микроорганизма в условиях культивирования. Так, например, цикл может включать в себя различные стадии, такие как лаг-фаза, экспоненциальная фаза, конец экспоненциальной фазы и стационарная фаза.

Употребляемые здесь термины «экспоненциальная фаза роста», «рост в экспоненциальной фазе», «логарифмическая фаза» или «рост в логарифмической фазе» относятся к скорости, с которой растут и делятся микроорганизмы. Так, например, в логарифмической фазе микроорганизмы растут с максимальной скоростью с учетом их генетического потенциала, характера среды и условиями, в которых происходит рост. Скорость роста микроорганизмов в экспоненциальной фазе является постоянной, при этом происходят деление и удвоение количества микроорганизмов с регулярными интервалами. «Активный рост» демонстрируют те клетки, которые растут в логарифмической фазе. И наоборот, «стационарная фаза» соответствует той точке ростового цикла, в которой рост клеток культуры замедляется или даже прекращается.

Употребляемый здесь термин «быстрорастущая разновидность» относится к организму, микроорганизму, бактерии, дрожжам или клетке, способным к росту с C1-субстратом, таким как метан или метанол, в качестве единственного источника углерода и энергии и демонстрирующим скорость роста в экспоненциальной фазе, которая больше скорости роста родительского, эталонного или дикого типа организма, микроорганизма, бактерии, дрожжей или клетки, то есть, быстрорастущая разновидность характеризуется меньшим временем удвоения и, следовательно, высокой скоростью роста и выходом биомассы на грамм метаболизируемого C1-субстрата по сравнению с родительской клеткой (см., например, патент США №6689601).

Употребляемый здесь термин «биотопливо» относится к топливу, по меньшей мере, частично получаемому из «биомассы».

Употребляемый здесь термин «биомасса» или «биоматериал» относится к органическому материалу биологического происхождения, который может включать в себя одну или более целых клеток, разрушенных клеток, внеклеточного материала и т.п. Так, например, материал, выделенный из культивированного микроорганизма (типа бактериальной или дрожжевой культуры), считается биомассой, при этом она может включать в себя клетки, клеточные мембраны, клеточную цитоплазму, внутриклеточные тельца, продукты, секретируемые или экскретируемые в питательную среду, или их любые комбинации. Согласно некоторым вариантам осуществления биомасса содержит метаболизирующие C1-микроорганизмы, рассматриваемые в данном описании, в сочетании со средами культуры, в которой были выращены этими метаболизирующими C1-микроорганизмами согласно настоящему описанию. Согласно другим вариантам осуществления биомасса содержит метаболизирующие C1-микроорганизмы (целые, разрушенные или те и другие), рассматриваемые в данном описании, которые были экстрагированы из культуры, выращенной на C1 (например, природном газе, метане). Согласно другим вариантам осуществления биомасса содержит истощенный супернатант среды или газы, экскретированные или секретированные из культуры метаболизирующего C1-микроорганизма, культивированного на C1-субстрате. Такую культуру можно считать возобновляемым ресурсом.

Употребляемый здесь термин «биопереработка» относится к переработке, в которой объединены конверсионные процессы и оборудование для получения топлив из биомассы.

Употребляемый здесь термин «масляный состав» относится к липидному содержимому биомассы (например, бактериальной культуры), включая жирные кислоты, сложные эфиры жирных кислот, триглицериды, фосфолипиды, полигидроксиалканоаты, изопрены, терпены или аналогичные соединения. Масляный состав биомассы может быть экстрагирован из остальной части материала биомассы, например, посредством экстракции гексана или хлороформа. Кроме того, «масляный состав» можно обнаружить в одном или более местах культуры, включая клеточную мембрану, клеточную цитоплазму, внутриклеточные тельца, секретируемые или экскретируемые в питательную среду, или их любые комбинации.

Употребляемый здесь термин «переработка» относится к переработке нефти или его частям, где может проводиться обработка масляных составов (например, биомассы, биотоплива или ископаемых видов топлива, таких как сырая нефть, уголь или природный газ). Примерные процессы, осуществляемые при такой переработке, включают в себя крекинг, переэтерификацию, риформинг, перегонку, гидропроцессинг, изомеризацию или любую их комбинацию.

Употребляемые здесь термины «рекомбинантный» или «искусственный» относятся к организму, микроорганизму, клетке, молекуле нуклеиновой кислоты или вектору, в которых произошло, по меньшей мере, одно генетическое изменение или которые были модифицированы посредством введения гетерологичной молекулы нуклеиновой кислоты, или же относятся к клетке, которая была изменена таким образом, чтобы можно было регулировать экспрессию эндогенной молекулы нуклеиновой кислоты или гена. Термин «рекомбинантная» относится также к клетке, полученной из клетки с одной или более таких модификаций. Так, например, рекомбинантные клетки могут экспрессировать гены или другие молекулы нуклеиновой кислоты, которые не были обнаружены в идентичной форме в нативной клетке (то есть в немодифицированной клетке или клетке дикого типа), или могут создавать измененный профиль экспрессии эндогенных генов, то есть генов, которые могут оказаться в противном случае сверхэкспрессированными, недоэкспрессированными, минимально экспрессированными или вообще не экспрессированными. Другой пример касается ситуации, когда генетические модификации молекул нуклеиновой кислоты, кодирующих ферменты или их функциональные фрагменты, способны приводить к биохимической(им) реакции(ям) или обеспечивать возможность метаболического пути для рекомбинантного микроорганизма или клетки, которые являются новыми или измененными по сравнению с их естественным состоянием.

Термин «гетерологичная», употребляемый здесь применительно к молекуле нуклеиновой кислоты, структуре или последовательности, относится к молекуле нуклеиновой кислоты или части последовательности молекулы нуклеиновой кислоты, которая не является нативной для клетки, в которой имеет она экспрессируется или является молекулой нуклеиновой кислоты с измененной экспрессией по сравнению с уровнями нативной экспрессии в подобных условиях. Так, например, гетерологичную регуляторную последовательность (например, промотор, энхансер) можно использовать для регулирования экспрессии гена или молекулы нуклеиновой кислоты иным способом, нежели в случаях, когда ген или молекула нуклеиновой кислоты обычно экспрессируется в природных условиях или при культивировании. Гетерологичные молекулы нуклеиновой кислоты, как правило, не являются эндогенными по отношению к клетке или части генома, в которой они присутствуют. Они были добавлены к клетке посредством конъюгации, трансформации, трансфекции, электропорации и т.п.

Употребляемое здесь выражение «вертикальный» относится к направлению, выровненному с гравитационным вектором в данном конкретном месте.

Употребляемое здесь выражение «горизонтальный» относится к направлению, перпендикулярному к гравитационному вектору в данном конкретном месте.

Употребляемое здесь выражение «невертикальный» относится к направлению, которое является горизонтальным (то есть перпендикулярным к вертикали) или отклонено от вертикали на 20° или более, например, больше, чем на 20°, 25°, 30°, 35°, 40°, 45°, 50°, 55°, 60°, 65°, 70°, 75°, 80° или 85°.

Описываемые в настоящем изобретении системы ферментации могут включать в себя отдельные блоки (например, блоки или системы обработки, расположенные либо в непосредственной близости или рядом друг с другом, либо нет) или интегрированные блоки, либо сама система может быть взаимосвязанной и интегрированной. В системах согласно изобретению может использоваться, по меньшей мере, одно сырье в газовой фазе, в том числе одно или более C1-соединений, кислород и/или водород. В соответствии с некоторыми вариантами осуществления, в системе ферментации в качестве основного микроорганизма ферментационной культуры используется метаболизирующий C1-микроорганизм (например, метанотроф типов Methylosinus trichosporium OB3b, Methylococcus capsulatus Bath, Methylomonas sp.16a, Methylomicrobium alcaliphilum 20Z либо их быстрорастущие разновидности или комбинации).

Для описываемых здесь микроорганизмов, бактерий и дрожжей могут быть применены самые разнообразные методики культивирования. Так, например, метаболизирующие C1-микроорганизмы, такие как метанотрофные или метилотрофные бактерии, могут быть выращены с использованием методов периодического и непрерывного культивирования. Как правило, в некоторых системах за массовое производство целевого продукта или интермедиата часто отвечают клетки в логарифмической фазе, тогда как в других системах может быть осуществлено производство в стационарной или постэкспоненциальной фазе.

Один из традиционных способов периодического культивирования состоит в использовании замкнутой системы, в которой состав среды задается в момент начала культивирования и не меняется на протяжении всего процесса культивирования. Говоря иначе, в начале процесса культивирования осуществляют инокуляцию среды одним или более предпочтительными микроорганизмами, после чего происходит процесс выращивания, при этом новые микроорганизмы в систему не добавляются. Под употребляемым здесь термином «периодическое культивирование» имеется в виду, что количество первоначально добавленного конкретного источника углерода не меняется, тогда как в процессе культивирования может осуществляться мониторинг и изменение в регулировании таких факторов, как рН и концентрация кислорода и/или водорода. В системах периодического действия составы метаболита и биомассы постоянно изменяются вплоть до истечения времени культивирования. В периодических культурах клетки (например, бактерии типа метилотрофов) переходят обычно из статической лаг-фазы в фазу логарифмического роста с высокой скоростью и далее в стационарную фазу, в которой скорость роста уменьшается или он совсем прекращается (что может привести в итоге, если не изменятся условия, к гибели клеток).

Существуют также системы с периодической загрузкой, представляющие собой одну из разновидностей стандартной системы периодической ферментации, когда нужный углеродсодержащий субстрат добавляют последовательными партиями по мере продвижения процесса культивирования. Такие системы с периодической загрузкой могут быть полезны в тех случаях, когда существует вероятность ингибирования метаболизма клетки вследствие катаболитной репрессии и когда желательно работать с небольшими количествами субстрата в среде. Поскольку измерение фактической концентрации субстрата в системах с периодической загрузкой представляет определенные трудности, выполняют специальную оценку на основе изменений таких измеримых факторов, как рН, количество растворенного кислорода и парциальное давление отходящих газов. Методы периодического культивирования и культивирования с периодической загрузкой довольно широко распространены и известны специалистам в данной области (см., например, Tomas D..Brock, Biotechnology: A Textbook of Industrial Microbiology [Биотехнология: Руководство по промышленной микробиологии], 2nd Ed. (1989) Sinauer Associates, Inc., Sunderland, MA; Deshpande, 1992, Appl. Biochem. Biotechnol. 36:227).

Системы непрерывного культивирования представляют собой так называемые «открытые» системы открытые в том смысле, что в биореактор непрерывно добавляют заданные питательные среды и одновременно с этим выводят такое же количество использованной («кондиционированной») среды для дальнейшей обработки. В системах непрерывного культивирования поддерживается, как правило, постоянная высокая плотность клеток в жидкой фазе, при этом клетки находятся главным образом, в фазе логарифмического роста. В соответствии с одним из альтернативных решений, непрерывное культивирование может осуществляться с использованием иммобилизированных клеток (например, биопленки), при этом непрерывно добавляют углерод и питательные вещества, а ценные продукты, побочные продукты и отходы непрерывно удаляют из биомассы. Иммобилизации клеток можно достичь с помощью самых разных твердых подложек, состоящих из природных материалов, синтетических материалов или их комбинаций.

Непрерывное или полунепрерывное культивирование обеспечивает возможность изменения одного или более факторов, влияющих на рост клеток или концентрацию конечного продукта. Так, например, в соответствии с одним из способов, можно поддерживать некоторый фиксированный уровень небольшого количества питательного вещества (например, источника углерода, азота) и обеспечивать возможность изменения с течением времени всех других параметров. В соответствии с другими вариантами осуществления, можно непрерывно изменять некоторые факторы, влияющие на рост, тогда как концентрация биомассы, определяемая через мутность среды, будет поддерживаться на постоянном уровне. Назначение системы непрерывного культивирования состоит в поддержании условий стационарного роста с одновременным уравновешиванием потери клеток, вызванной отводом среды, скоростью роста клеток. Способы изменения питательных веществ и факторов роста в рамках технологий и методов непрерывного культивирования с целью максимизации скорости формирования продукта известны специалистам в данной области (см. Brock, 1992).

В соответствии с некоторыми вариантами осуществления, питательные среды содержат углеродсодержащий субстрат в качестве источника энергии для метаболизирующего C1-микроорганизма. Пригодные для этих целей субстраты включают в себя C1-субстраты, такие как метан, метанол, формальдегид, муравьиная кислота (формиат), моноксид углерода, диоксид углерода, метилированные амины (метиламин, диметиламин, триметиламин и пр.), метилированные тиолы или метилгалогены (бромметан, хлорметан, йодметан, дихлорметан и пр.). В соответствии с некоторыми вариантами осуществления, питательные среды могут включать в себя одиночный C1-субстрат в качестве единственного источника углерода для метаболизирующего C1-микроорганизма или же могут включать в себя смесь двух или более C1-субстратов (смешанный состав C1-субстратов) в качестве множественных источников углерода для метаболизирующего C1-микроорганизма.

Кроме того, известны некоторые метаболизирующие C1-организмы, использующие субстраты, отличные от C1-субстрата, такие как сахар, глюкозамин или разнообразные аминокислоты, для получения метаболической деятельности. Так, например, некоторые виды Candida могут метаболизировать аланин или олеиновую кислоту (Suiter et al., Arch. Microbiol. 153:485-489, 1990). Methylobacterium extorquens AMI способна расти на небольшом количестве С2-, С3- и С4-субстратов (Van Dien et al., Microbiol. 149:601-609, 2003). В других случаях метаболизирующий C1-микроорганизм может представлять собой рекомбинантную разновидность, способную использовать альтернативные углеродные субстраты. Следовательно, можно полагать, что источник углерода в питательных средах может включать в себя смесь углеродных субстратов с одноуглеродными или многоуглеродными соединениями, в зависимости от вида выбранного метаболизирующего C1-микроорганизма.

В соответствии с некоторыми вариантами осуществления изобретения, предложен способ получения топлива, включающий в себя этапы превращения биомассы из культуры, содержащей, главным образом, метаболизирующий нефотосинтезирующий C1-микроорганизм, в масляный состав и переработки этого масляного состава в топливо. В соответствии с некоторыми вариантами осуществления, метаболизирующий нефотосинтезирующий C1-микроорганизм представляет собой облигатный метаболизирующий нефотосинтезирующий C1-микроорганизм, такой как облигатный метанотроф или метилотроф. В соответствии с другими вариантами, метаболизирующий нефотосинтезирующий C1-микроорганизм представляет собой рекомбинантный микроорганизм, содержащий гетерологичный полинуклеотид, который кодирует фермент, продуцирующий жирную кислоту, фермент ассимиляции формальдегида или какую-либо их комбинацию. В соответствии с еще некоторыми вариантами осуществления, масляный состав получают или экстрагируют из клеточной мембраны метаболизирующего нефотосинтезирующего C1-микроорганизма, такого как метилотроф или метанотроф.

В соответствии с некоторыми вариантами осуществления изобретения, предложен способ получения топлива посредством переработки масляного состава в блоке переработки с целью получения топлива, причем масляный состав получают из метаболизирующего C1 нефотосинтезирующего микроорганизма, такого как метилотроф или метанотроф. В соответствии с другими вариантами, способ дополнительно включает в себя использование блока обработки для экстрагирования масляного состава из метаболизирующего C1 нефотосинтезирующего микроорганизма. В соответствии с еще некоторыми вариантами осуществления, способ включает в себя следующие этапы: (а) культивируют метаболизирующие C1-бактерии в присутствии сырья, содержащего C1-субстрат, в блоке управляемого культивирования, причем культивируемые бактерии вырабатывают масляный состав; (b) экстрагируют масляный состав из культивируемых бактерий в блоке обработки; и (с) очищают экстрагированный масляный состав в блоке очистки с целью получения топлива. В соответствии с некоторыми вариантами осуществления, в качестве сырьевого C1-субстрата используют метан, метанол, формальдегид, муравьиную кислоту, моноксид углерода, диоксид углерода, метиламин, метилтиол или метилгалоген.

В соответствии с некоторыми вариантами осуществления изобретения, предложен способ получения натуральных продуктов, таких как этанол, ацетат, бутанол, одноклеточный белок, сахара или другие метаболиты или клеточные продукты, при этом натуральный продукт получают из метаболизирующего C1 нефотосинтезирующего микроорганизма типа метилотрофа или метанотрофа.

В соответствии с другими вариантами осуществления, способ дополнительно включает в себя использование блока обработки для экстрагирования натурального продукта из метаболизирующего C1 нефотосинтезирующего микроорганизма.

В соответствии с еще некоторыми другими вариантами, способ включает в себя следующие этапы: (а) культивируют метаболизирующие C1-бактерии в присутствии сырья, содержащего C1-субстрат в блоке управляемого культивирования, при этом культивируемые бактерии вырабатывают натуральный продукт; (b) экстрагируют натуральный продукт из культивируемых бактерий в блоке обработки; и (с) очищают натуральный продукт с целью получения товарного продукта. В соответствии с некоторыми вариантами осуществления, сырьевой C1-субстрат представляет собой метан, метанол, формальдегид, муравьиную кислоту, моноксид углерода, диоксид углерода, метиламин, метилтиол или метилгалоген.

В соответствии с некоторыми вариантами осуществления изобретения, предложен способ получения натуральных или искусственных продуктов, таких как этанол, ацетат, бутанол, изопрен, пропилен, фарнезен, ферменты или другие метаболиты или клеточные продукты, причем продукт получают из генномодифицированного метаболизирующего нефотосинтезирующего C1-микроорганизма типа метилотрофа или метанотрофа, который был трансформирован с помощью гетерологичной нуклеотидной последовательности. В соответствии с другими вариантами осуществления, способ дополнительно включает в себя использование блока обработки для экстрагирования продукта из генномодифицированного метаболизирующего нефотосинтезирующего C1-микроорганизма. В соответствии с еще некоторыми еще другими вариантами осуществления, способ включает в себя следующие этапы: (а) культивируют генномодифицированные метаболизирующие C1-бактерий в присутствии сырья, содержащего C1-субстрат в блоке управляемого культивирования, причем культивируемые бактерии вырабатывают натуральный продукт; (b) экстрагируют натуральный продукт из культивируемых бактерий в блоке обработки; и (с) очищают натуральный продукт с целью получения товарного продукта. В соответствии с некоторыми вариантами осуществления, сырьевой C1-субстрат представляет собой метан, метанол, формальдегид, муравьиную кислоту, моноксид углерода, диоксид углерода, метиламин, метилтиол или метилгалоген.

В соответствии с некоторыми вариантами осуществления изобретения, предложен способ получения натуральных или искусственных продуктов, таких как этанол, ацетат, бутанол, изопрен, пропилен, фарнезен, ферменты либо другие метаболиты или клеточные продукты, причем продукт получают из метаболизирующего микроорганизма не типа C1, такого как Escherichia coli, Saccaromyces cerevisiae или какого-либо другого распространенного производственного микроорганизма. В соответствии с некоторыми вариантами осуществления, сырьевой субстрат представляет собой глюкозу, сахарозу, глицерин, целлюлозу или другое многоуглеродное сырье.

На фиг. 1 показан петлевой реактор из патента США 7579163, имеющий по существу вертикальную зону 3 нисходящего потока и по существу вертикальную зону 5 восходящего потока, которые разделены по существу горизонтальной зоной 4, которая начинается у основания по существу вертикальной зоны 3 нисходящего потока и заканчивается у начала по существу вертикальной зоны 5 восходящего потока. Вследствие наличия по существу вертикальной зоны 3 нисходящего потока и по существу вертикальной зоны 5 восходящего потока образовано вертикальное расстояние между поверхностью 22 газа и жидкости на конце зоны 6 выходящего потока и центральной линией петлевого реактора в горизонтальной зоне 4. В патенте…163 упомянуто, что данное вертикальное расстояние составляет по меньшей мере или около 10 метров. Расстояние, по которому жидкость течет вверх через вертикальную секцию 5 восходящего потока к месту, где она поступает в горизонтальную секцию 6 раздела выходящего газа/жидкой реакционной среды, зависит от подъема в по существу горизонтальной секции 4 петли и подъема в по существу горизонтальной секции 6 раздела выходящего газа/жидкой реакционной среды. Благодаря наличию по существу вертикальной зоны нисходящего потока и по существу вертикальной зоны восходящего потока с длиной, достаточной для вмещения вертикального перепада высот порядка 10 метров между поверхностью газа и жидкости на конце зоны 6 выходящего потока и центральной линией петлевого реактора в горизонтальной зоне 4, существенно снижаются суммарные затраты на конструирование и изготовление петлевого реактора с этими зонами. Например, стоимость работ, связанных с конструированием и изготовлением конструкций, необходимых для физической поддержки вертикальных зон нисходящего и восходящего потоков с высотой, достаточной для вмещения вертикальных расстояний порядка 10 метров между поверхностью 22 газа и жидкости на конце зоны 6 выходящего потока и центральной линией петлевого реактора в горизонтальной зоне 4, такова, что существенно снижаются суммарные затраты на конструирование, построение и поддерживание петлевого реактора с такими зонами. Для петлевых реакторов с вертикальными зонами нисходящего и восходящего потоков высотой порядка 10 метров требуется, чтобы сооружения, в которые помещают реакторы, имели запас высоты, позволяющий вместить указанные вертикальные зоны нисходящего и восходящего потоков такой высоты. В петлевом реакторе типа, описанного в патенте… 163 с вертикальным расстоянием, равным по меньшей мере 10 метров, между поверхностью 22 газа и жидкости на конце зоны 6 выходящего потока и центральной линией петлевого реактора в горизонтальной зоне 4 действует статический напор или гидростатическое давление в по существу вертикальной зоне нисходящего потока, которое определяется по формуле Р=ρ g h, где Р - гидростатическое давление в паскалях, ρ - плотность жидкости в кг/м3, g - ускорение свободного падения в м/с2 и h - расстояние в метрах между поверхностью 22 газа и жидкости на конце зоны 6 выходящего потока и центральной линией петлевого реактора в горизонтальной зоне 4. В петлевом реакторе типа, описанного в патенте …163, с вертикальным расстоянием, равным по меньшей мере 10 метров, между поверхностью 22 газа и жидкости на конце зоны 6 выходящего потока и центральной линией петлевого реактора в горизонтальной зоне 4, гидростатическое давление Р у основания по существу вертикальной зоны 6 нисходящего потока можно считать равным по меньшей мере 10 ρ g. Давление на стороне впуска крыльчатки 10 является суммой гидростатического давления Р и давления в зоне удаления выходящего газа/верхнем блоке 2.

На фиг. 2 показана примерная система 200 интенсификации производства биомассы, содержащая петлевой реактор 101 вместе с подсистемой 250 разделения, опциональной термической подсистемой 270 и опциональной подсистемой 290 управления. Хотя они показаны здесь в виде интегрированной системы 200, данные опциональные подсистемы могут быть установлены или иным образом комбинированы с петлевым реактором 101 либо по отдельности, либо в любой комбинации. В петлевой реактор 101 вводят одну или более жидкостей и один или более газовых субстратов для формирования многофазной смеси с жидкой питательной средой, проходящей через петлевой реактор 101. После прохождения через петлевой реактор 101 многофазная смесь может содержать одно или более соединений, созданных биологическими организмами в петлевом реакторе 101, неиспользованные питательные вещества и другие соединения в жидкости внутри многофазной смеси, неиспользованные газы в газовых пузырьках внутри многофазной смеси и микробиологические организмы в форме биологических твердых веществ. Избыточные микробиологические организмы могут быть удалены из петлевого реактора 101 в виде биомассы либо непрерывно, либо с перерывами. Скопления биомассы в петлевом реакторе 101 могут быть удалены с удерживанием всей находящейся в петлевом реакторе 101 биомассы в заданных пределах либо выше или ниже некоторого заданного порога. По меньшей мере в некоторых случаях удаляемая из петлевого реактора 101 биомасса может включать в себя одно или более полезных соединений. Например, находящиеся в избыточной биомассе биологические организмы могут содержать некоторое количество, один или более внутримолекулярных липидов или аналогичных соединений, пригодных для производства биотоплива типа биодизеля или протеинсодержащих продуктов.

Одна или более жидкостей могут включать в себя жидкий субстрат для удерживания или подачи одного или более питательных веществ к микробиологическим организмам в петлевом реакторе 101. Такие жидкости могут включать в себя, без ограничения, водосодержащие растворы, один или более спиртов, минеральные вещества, одно или более азотсодержащих соединений, одно или более фосфорсодержащих соединений и т.п. По меньшей мере, в некоторых случаях используют одно или более средств перемещения жидкости для подачи одной или более жидкостей в петлевой реактор 101 заданным способом и с регулируемым давлением. Указанные одно или более средств перемещения жидкости могут представлять собой любой тип насоса или другого аналогичного устройства, обеспечивающего перемещение жидкости из одного места в другое. Типовыми средствами перемещения жидкости являются, без ограничения, центробежные насосы, поршневые насосы прямого вытеснения, винтовые насосы, двухдиафрагменные насосы и т.п. В качестве других показательных примеров можно привести, без ограничения, эдукторы, эжекторы и другие аналогичные устройства. Перемещение жидкости в петлевой реактор 101 можно осуществить с регулированием по расходу, по давлению или регулированием с использованием комбинаций давления, температуры, потока, уровня, расхода, расхода на единицу сечения потока или данных по регулируемым переменным величинам композиционного анализа, собранных с одной или более точек в петлевом реакторе 101 или с одной или более точек в системе 200. По меньшей мере, в некоторых случаях перенос жидкости средством перемещения жидкости может регулироваться на основе измеренной концентрации одного или более компонентов или соединений (например, одного или более углеродсодержащего или азотсодержащего питательных веществ) в петлевом реакторе 101; например, расход жидкости, переносимой средством перемещения жидкости, можно увеличить в ответ на измеренное уменьшение концентрации питательного вещества в петлевом реакторе 101.