Газоотделитель для получения микробной белковой массы - RU203069U1

Код документа: RU203069U1

Чертежи

Описание

Полезная модель относится к газоотделителям, которые используются для получения микробной белковой массы штамма метанокисляющих бактерий, являющихся продуцентом микробной белковой массы, и используемых в сельском хозяйстве для кормления животных.

На сегодняшний день в России имеется дефицит кормовых продуктов.

Основным источником белкового продукта является соевый шрот. Однако природные условия России не благоприятны для выращивания сои в достаточных количествах и оптимальным решением является поиск других способов производства кормового белка.

Одним из перспективных путей получения полноценного белкового кормового продукта являются метанотрофные бактерии, продуцирующие белок. Метанотрофные бактерии в подходящих условиях активно перерабатывают природный газ, быстро размножаются и наращивают свою биомассу, богатую ценным белком, витаминами и иными биологически активными веществами.

В настоящее время в качестве таких бактерий используют штаммы: Pseudomonas methanica, Methylococcus capsulatus BKM B-2116, Methylocystis parvus BKM B-2129, Methylosinus sporium BKM B-2123, Methylosinus trichospohum BKM B-2117, Methylobacter acidophilus, Methylomonas rubra ВСБ-90, Methylococcus sp.ЧМ-9, Methylococcus capsulatus ВСБ-874, Methylococcus minimus, Methylomonas methanica, Methylomonas agile.

К недостаткам указанных штаммов относится невысокая скорость роста и нестабильное содержание белка, которое в большинстве случаев ниже 70%, а также потребность в повышенных количествах биостимулятора, в частности автолизата, которая проявляется при выращивании штамма в асептических лабораторных условиях.

Известен патент RU2613365, опубл.: 16.03.2017., в котором описан способ получения микробного белка на основе метанокисляющих бактерий Methylococcus capsulatus ГБС-15 в непрерывном режиме в ферментере эжекционного типа объемом 40 л (рабочий объем - 25 л) с непрерывной подачей питательной среды содержащей следующие компоненты (на 1 л среды):

Фосфорная кислота H3PO4 (70%) - 0,35 мл

Хлористый калий KCl - 0,125 г

Сульфат магния MgSO4×7H2O - 0,105 г

Сульфат железа FeSO4×7H2O - 10,75 мг

Сульфат меди CuSO4×5H2O - 10 мг

Сульфат марганца MnSO4×5H2O - 9,5 мг

Борная кислота H3 ВО3 - 6,25 мг

Сульфат цинка ZnSO4×7H2O - 1,5 мг

Сульфат кобальта CoSO4×7H2O - 0,25 мг

Натрий молибденовокислый Na2MoO4×2H2O - 0,25 мг

Процесс выращивания осуществляли при температуре 42°С и рН среды выращивания 5,6-5,8. Значение рН поддерживали 10%-ным раствором аммиачной воды. Регулирование температуры процесса осуществляли подачей охлаждающей воды в теплообменник аппарата.

Расход природного газа и воздуха на 1 л культуральной среды составляли 15 и 45 л/час соответственно.

Культуру выращивали при атмосферном давлении, температуре 42°С и при перепаде температур от 40(до 45°С, величине рН 5,6 и при коэффициенте скорости протока 0,25 ч-1, концентрация биомассы в ферментере составляла 10-11 г/л.

Известен способ получения микробного белка на основе метанокисляющих бактерий Methylococcus capsulatus ГБС-15 (патент RU2720121, опубликовано: 2020.04.24), который предусматривает приготовление питательной среды, состоящей из калия, магния, железа (II), меди, марганца, цинка, кобальта и молибдата натрия заданной концентрации с добавлением фосфорной кислоты, ферментацию бактериальных культур с постоянной подачей культуральной жидкости, раствора аммиака и газовой смеси при температуре 40-45°С в непрерывном протоке 0,2-0,3 объема ферментера в час.Затем осуществляют сепарацию с получением готового продукта. При этом отработанную культуральную жидкость после сепарации возвращают через накопительную емкость на стадию ферментации в объеме от 10 до 95% от общего количества используемой воды, обогащают недостающими минеральными солями до заданных концентраций в культуральной жидкости с последующим продолжением ферментации бактериальной культуры.

Получение микробного белка на основе природного газа представляет ферментативный процесс на минеральной питательной среде. Процесс приготовления питательной среды состоит из нескольких стадий:

- приготовление индивидуальных растворов минеральных солей заданной концентрации на подготовленной воде (сульфаты калия, магния, железа (II), меди, марганца, цинка, кобальта, борной кислоты и молибдата натрия);

- приготовление концентрированного раствора солей путем дозирования в отдельную емкость расчетного количества готовых индивидуальных растворов минеральных солей, фосфорной кислоты и подготовленной воды;

- подготовку воды осуществляют путем очистки ее от механических примесей, отдельных нежелательных компонентов и микроорганизмов.

Засев ферментера осуществляют штаммом культуры Methylococcus capsulatus ГБС-15 ассоциацией микроорганизмов, которые позволяют утилизировать органические продукты метаболизма основной культуры.

Процесс ведут в протоке (0,2-0,3 объема ферментера в час) с непрерывной подачей раствора минеральных солей и фосфорной кислоты, раствора аммиака, растворов солей кальция, натрия и газовой смеси при температуре 40-45°С.

Образующуюся в процессе ферментации суспензию сепарируют, разделяя биомассу и отработанную культуральную жидкость, состоящую из непотребленных элементов минерального питания, продуктов жизнедеятельности бактерий, таких как пептиды, аминокислоты, растворимые углеводы и др.

Технической проблемой известных методов получения микробного белка на основе метанокисляющих бактерий является недостаточно эффективное использование средств для удаления из газовой эмульсии углекислого газа и насыщение ее кислородом, что уменьшает количество выработки культуры на единицу времени.

Известен способ очистки концентрированных органических стоков и устройство для его осуществления по патенту RU2699118, опубликован: 03.09.2019.

В аналоге описано использование поточного гравитационного газоотделителя. Конструкция газоотделителя не описана.

Известен флотационный аппарат для выделения из суспензии микробной белковой массы и ее концентрирования, содержащий вертикально установленный корпус, снабженный патрубком ввода и распыления суспензии, эжекционным аэратором, патрубками отвода пены и осветленной суспензии и пеногаситель, состоящий из эжектора, циклона с патрубком отвода жидкого концентрата и уловителя остатков пены с дренажной трубкой (RU 2077572 С1, 20.04.1997).

Недостаток известного аппарата заключается в том, что в нем не осуществляется осушка пены, что приводит к необходимости осуществлять процесс флотации многократно для достижения требуемого содержания белка в концентрате.

Известен аппарат для выделения из суспензии микробной белковой массы и ее концентрирования, содержащий горизонтально расположенную емкость, разделенную вертикальными перегородками на ряд сообщающихся камер и снабженную патрубками для ввода флотируемой суспензии, отвода пены и осветленной суспензии, аэратором для ввода воздуха или газа в суспензию, подаваемую в первую камеру емкости, и пеногасителями. (SU 258223, 08.05.1970).

Пеногасители аппарата расположены вне емкости. Камеры соединены между собой и аэрирующими устройствами, которые также установлены снаружи емкости.

Недостатком известного аппарата является недостаточно высокая степень выделения микробиальной белковой массы из различных суспензий, а также степень осушки пены, содержащей белок, и ее очистки от различных примесей.

Наиболее близким аналогом является флотационный аппарат для выделения из суспензии микробной белковой массы и ее концентрирования (патент RU2251568, опубликовано: 10.05.2005), содержащий емкость, разделенную перегородками на ряд сообщающихся камер и снабженную патрубками для ввода флотируемой суспензии, отвода пены и осветленной суспензии, аэратором для ввода воздуха или газа в суспензию, подаваемую в первую камеру емкости, и пеногасителем, отличающийся тем, что перегородки имеют отверстия для перелива суспензии из камеры в камеру и над днищем каждой из них расположены фильтросы для образования мелкодисперсных потоков воздуха или газа, при этом указанный аэратор установлен в первой камере над фильтросами, причем в патрубке осветленной суспензии из последней камеры расположен регулятор уровня жидкости в камерах.

Технической проблемой прототипа является громоздкость конструкции, необходимость разделения колонн перегородками на ряды камер, потребность в фильтросах для образования мелкодисперсных потоков воздуха или газа, которые быстро засоряются.

Задачей полезной модели является обеспечить эффективное удаление из газовой эмульсии углекислого газа и насыщение ее кислородом для получения микробного белка на основе метанокисляющих бактерий и устранить недостатки известных технических решений.

Технический результат - упрощение конструкции, облегчение веса.

Указанный технический результат достигается за счет того, что заявлен газоотделитель для получения микробной белковой массы, содержащий емкость, снабженную патрубками для ввода суспензии, отвода суспензии, для ввода воздуха или газа, отличающийся тем, что в нижней части емкости газоотделителя выполнен патрубок для подачи воздуха, на котором установлена форсунка и патрубок отвода суспензии, а в верхней части газоотделителя установлен канал отвода газов, входной патрубок для подачи суспензии и входной патрубок для подачи исходных растворов, при этом к емкости закреплено устройство контроля уровня суспензии в газоотделителе, представляющее собой прозрачный шланг уровня, который одним концом закреплен к отводу в верхней части емкости, а другим концом зафиксирован к отводу, установленному в нижней части емкости.

Допустимо, что форсунка подачи воздуха или газа расположенная в нижней части газоотделителя установлена тангенциально к оси газоотделителя и обеспечивает перемешивание суспензии в нижней части газоотделителя.

Допустимо, что в нижней части газоотделителя установлены две форсунки через которые раздельно подается природный газ и воздух.

Допустимо, что форсунка подачи воздуха или газа расположенная в нижней части газоотделителя снабжена внешним наконечником имеющим конфузорно-диффузорный переход и обеспечивающим более лучшее дробление газовых пузырей и перемешивание их с суспензией.

Допустимо, что форсунка подачи суспензии расположена в нижней части газоотделителя ниже уровня суспензии в газоотделителе.

Допустимо, что форсунка подачи суспензии расположенная в нижней части газоотделителя установлена тангенциально к оси газоотделителя и обеспечивает перемешивание суспензии в нижней части газоотделителя.

Краткое описание чертежей

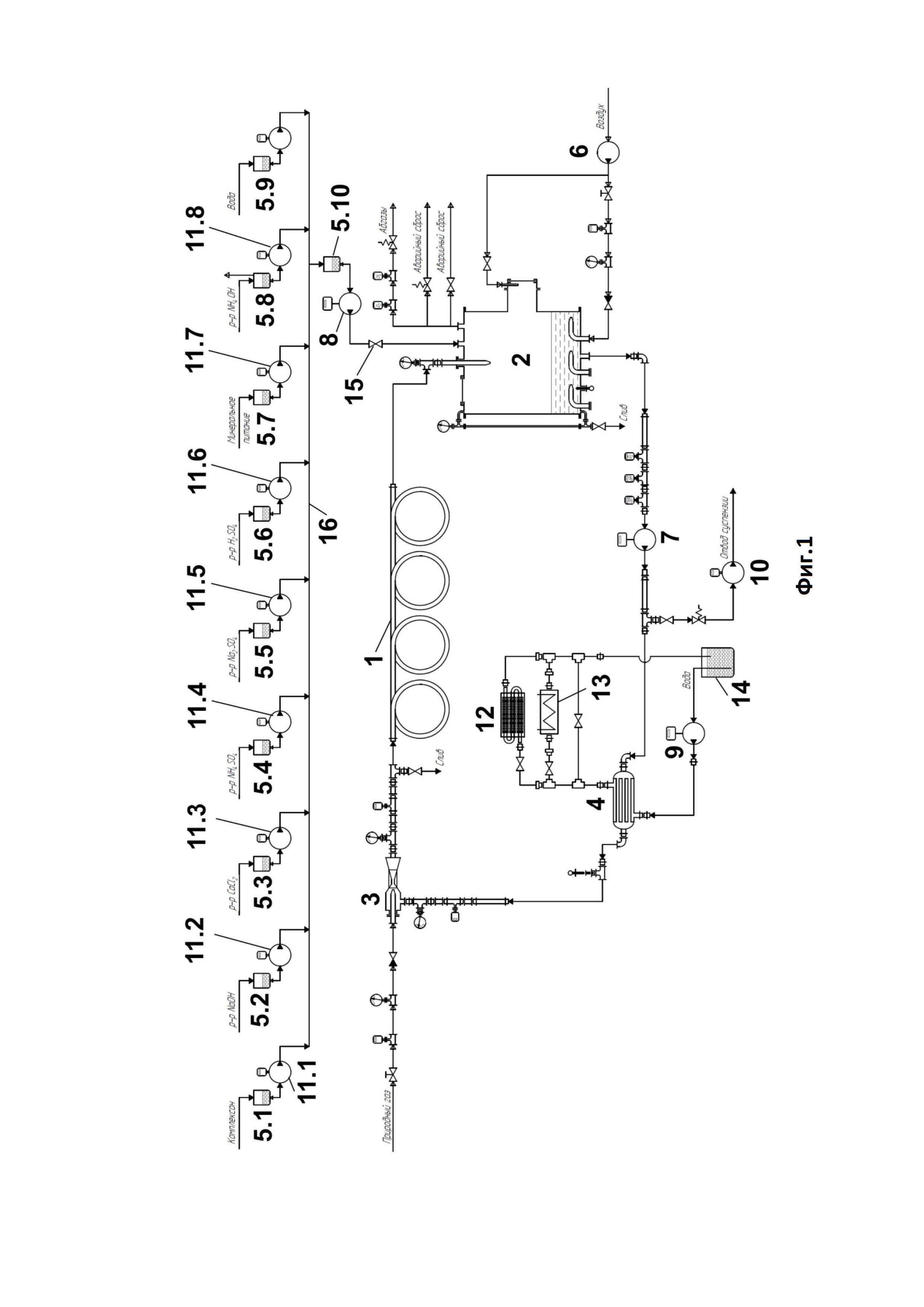

На фиг. 1 показан схема установки для получения микробной белковой массы, в которой используется заявленный газоотделитель.

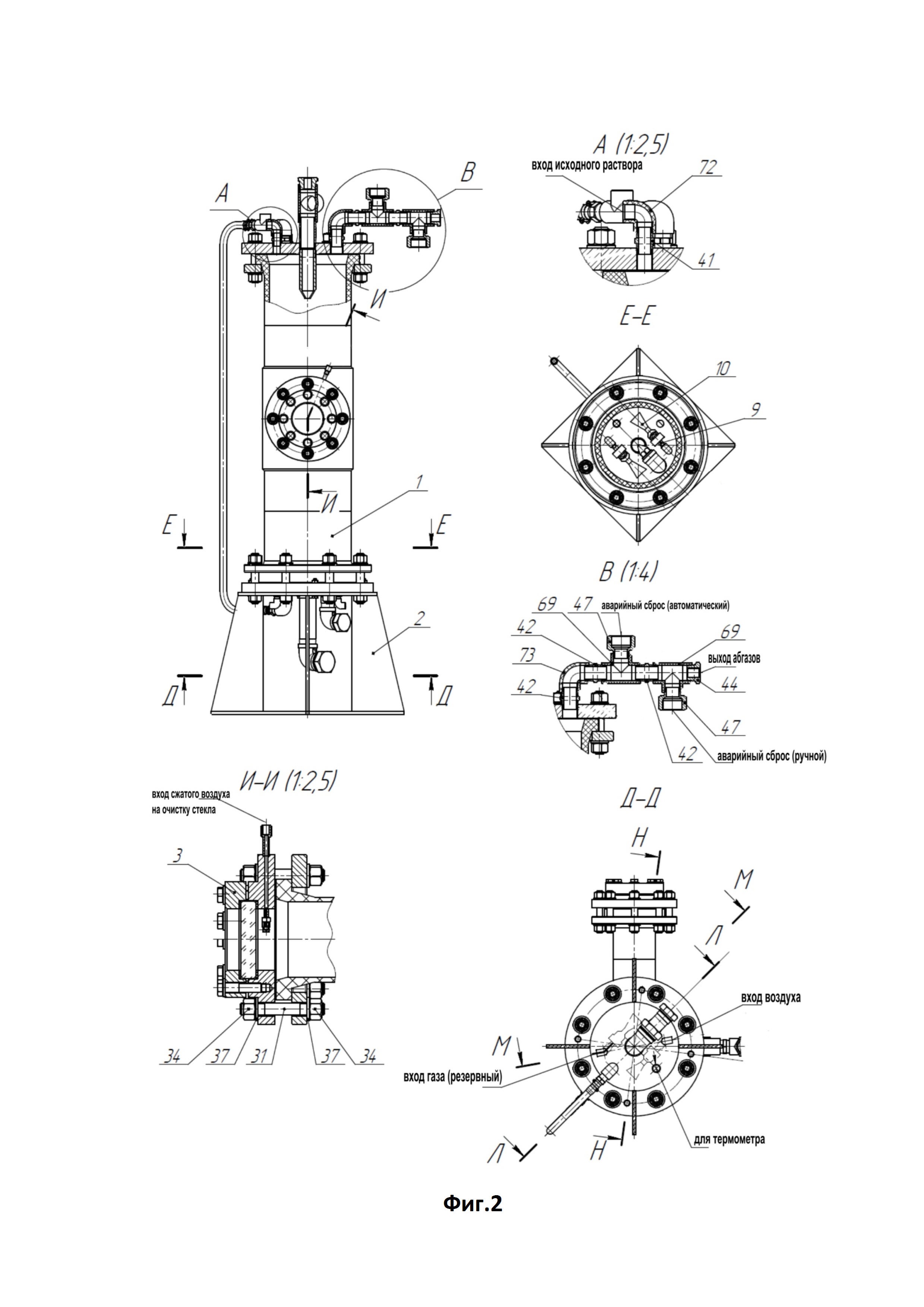

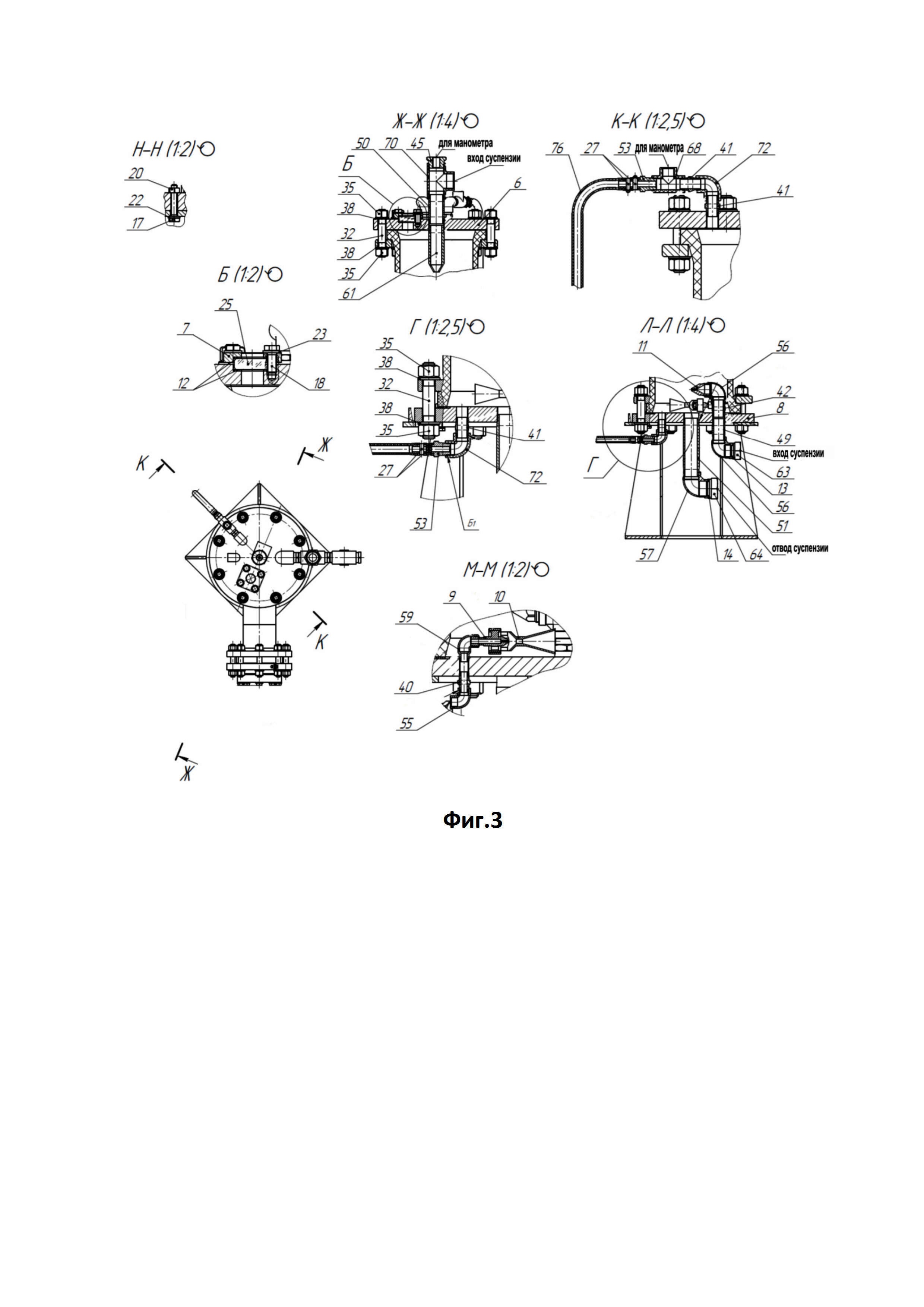

На Фиг. 2 - Фиг. 3 показан пример конструктивного исполнения газоотделителя.

Осуществление полезной модели

Газоотделитель может использоваться в установках для получения микробной белковой массы штамма метанокисляющих бактерий, схема которой показана на Фиг. 1.

Исходные растворы, необходимые для жизнедеятельности бактерий дозируются из емкостей 5.1-5.9 перистальтическими насосами 11.1-11.9 в промежуточную емкость 5.10, откуда насосом 8 подаются в блок ферментера.

Блок ферментера состоит из трубного ферментера 1, газоотделителя 2, инжектора 3, теплообменника 4 и циркуляционного насоса 7. В блок ферментера подводятся: питательные растворы, природный газ и воздух, необходимые для жизнедеятельности бактерий.

Перед началом работы стенд засевается рабочим штаммом бактерий.

В процессе работы стенда циркуляционный насос 7 забирает суспензию из газоотделителя 2 и подает ее на теплообменник 4 и инжектор 3. Инжектор 3 предназначен для насыщения суспензии природным газом и образования газовой эмульсии с сильно развитой поверхностью раздела фаз, способствующей увеличению массообмена газ-жидкость. Из инжектора 3 газовая эмульсия подается в длинную трубу – трубный ферментер 1.

В трубном ферментере 1 природный газ из газовых пузырьков переходит в жидкую фазу, а углекислый газ, образовавшийся в процессе жизнедеятельности бактерий из жидкой фазы в газовую. Бактериальная суспензия из трубного ферментера 1 распыляется форсункой газоотделителя 2.

Природный газ переходит в жидкую фазу за счет разности концентраций природного газа в газовой фазе и жидкости поскольку в жидкости он постоянно поглощается бактериями. Углекислый газ так же переходит из жидкой фазы в газовую из-за разности концентраций, так как в жидкость выделяется бактериями удаляется из газовой фазы вместе с абгазами в газоотделителе.

В газоотделителе 2 уровень жидкости поддерживается на минимальном значении, достаточном для устойчивой работы циркуляционного насоса 7.

В блок ферментора подаются питательный раствор (насосом 8), воздух компрессором 6 и природный газ через инжектор 3. Газовая фаза из блока ферментора выводится через газоотделитель 2. Жидкая фаза (бактериальная суспензия) выводится насосом 10. Регулировка уровня жидкости осуществляется регулированием подачи насосом 8 и отвода насосом 10.

В нижнюю часть газоотделителя 2 подводится воздух.

В газоотделителе 2 при распылении суспензии образуются струи и капли обеспечивающие большую поверхность массообмена. Струи образуются за счет центробежных сил, возникающих при закручивании потока жидкости в форсунке. А при выходе из форсунки на большой скорости центробежные силы разрывают сплошной поток и образуются капли.

Суспензия насыщается кислородом, а накопившийся углекислый газ удаляется. Кратность циркуляции суспензии в блоке ферментора может быть установлена от 50 до 250 в час.Готовая бактериальная суспензия отводится из блока ферментера насосом 10.

Функциональная роль газоотделителя - удаление из газовой эмульсии углекислого газа и насыщение ее кислородом.

Функциональная роль блока приготовления питательных растворов - создание ионного раствора необходимого для жизнедеятельности (питания) бактерий и подача его в блок ферментора. В блок входят емкости 5.1-5.10, насосы 11.1-11.9, насос 8, система трубопроводов 16 вплоть до крана 15.

Функциональная роль блока теплообмена - поднятие температуры системы в начале до температуры максимальной активности бактерий (40-45°С), а затем отвод избыточного тепла, выделяемого бактериями при жизнедеятельности, с поддержанием оптимальной температуры (40-45°С). Блок теплообмена состоит из теплообменника 4, калорифера-охладителя 12, нагревателя 13, буферной емкости 14 и циркуляционного насоса 9, соединительные трубопроводы (на чертеже отрисованы, но не обозначены). В блоке теплообмена 4 циркулирует вода, поддерживая заданную температуру бактериальной суспензии.

Функциональная роль блока ферментора - поддержание установленного объема бактериальной массы, обеспечение равномерного снабжения этой массы питательным раствором, природным газом, кислородом, отвод образовавшегося в процессе жизнедеятельности бактерий углекислого газа. В данный блок входит все не вошедшее в блоки приготовления питательных растворов и теплообмена.

Исходные растворы, необходимые для жизнедеятельности бактерий дозируются из емкостей 5.1-5.9 перистальтическими насосами 11.1-11.9 в промежуточную емкость 5.10, откуда насосом 8 подаются в блок ферментера. В качестве растворов могут использоваться NaOH, CaCl, (NH4)2SO4, Na2SO4, H2SO4, NH4OH, минеральное питание (раствор солей H3PO4, KCl, MgSO4×7H2O, FeSO4×7H2O, CuSO4×5H2O, MnSO4×5H2O, H3 ВО3, ZnSO4×7H2O, CoSO4×7H2O, Na2MoO4×2H2O.

В блок ферментера подводятся: питательные растворы природный газ (метан CH4) и воздух, необходимые для жизнедеятельности бактерий.

Компоненты питательных растворов, необходимые для жизнедеятельности бактерий дозируются из емкостей 5.1-5.9 перистальтическими насосами 11.1-11.9 в промежуточную емкость 5.10, откуда насосом 8 подаются в блок ферментера.

Попадая в промежуточную емкость 5.10 растворы смешиваются. В зависимости от подачи насосов 11.1-11.9 можно получить заданную концентрацию итогового питательного раствора по необходимым компонентам. Готовый питательный раствор из промежуточной емкости 5.10 насосом 8 подается в блок ферментера.

Перед началом работы стенд засевается рабочим штаммом бактерий, например, штаммом метанокисляющих бактерий Methylococcus capsulatus ГБС-15 или любым другим штаммом метанотрофных (потребляющих метан как основной источник питания) бактерий.

Суспензия насыщается кислородом, а накопившийся углекислый газ удаляется за счет разности концентраций кислорода и углекислого газа в распыляемой суспензии и газовой фазе. Происходит абсорбция кислорода и десорбция углекислого газа.

Кратность циркуляции суспензии в блоке ферментора опытным путем проверялась при работе системы в диапазонах от 50 до 250 в час, но может быть скорректирована.

Повышение производительности микробного белка на основе метанокисляющих бактерий обеспечивается ферментацией в замкнутой системе с использованием трубного ферментера, газоотделителя, теплообменника и инжектора.

При этом, эффективное удаление из газовой эмульсии углекислого газа и насыщение ее кислородом для получения микробного белка на основе метанокисляющих бактерий, осуществляется за счет заявленной конструкции газоотделителя, которая реализована таким образом, что в нижней части емкости газоотделителя выполнен патрубок для подачи воздуха, на котором установлена форсунка и патрубок отвода суспензии, а в верхней части газоотделителя установлен канал отвода газов, входной патрубок для подачи суспензии через форсунку и входной патрубок для подачи исходных растворов, при этом к емкости закреплено устройство контроля уровня суспензии в газоотделителе, представляющее собой прозрачный шланг уровня, который одним концом закреплен к отводу в верхней части емкости, а другим концом зафиксирован к отводу, установленному в нижней части емкости.

Такая конфигурация конструкции обеспечивает удаление из газовой эмульсии углекислого газа и насыщение ее кислородом без потребности в наличии нескольких колонн, разделенных на ряды камер, потребность в фильтросах для образования мелкодисперсных потоков воздуха или газа, которые быстро засоряются, потребность в регуляторе уровня жидкости. Таким образом, заявленная полезная модель имеет упрощенную в сравнении с прототипом конструкцию и меньший вес.

Выходной патрубок газоотделителя может быть подключен через циркуляционный насос ко входу теплообменника и через дополнительный насос к выпускному каналу.

Выход теплообменника может быть подключен ко входу инжектора, а выход инжектора подключен ко входу в трубный ферментер.

Форсунка газоотделителя может быть выполнена с одним соплом зауженного сечения и внутренними завихрителями потока.

Газоотделитель может быть реализован, например, в следующем конструктивном исполнении (см. Фиг. 2 - Фиг. 3).

Емкость 17 газоотделителя может быть выполнена цилиндрической и создает барьерное ограничение процесса распыления суспензии, создание буферного объема суспензии исключающего подсасывание газовой фазы в насос, опора верхней крышки и навесного оборудования. Газоотделитель может содержать опору 18, функцией которой является подъем нижней крышки над полом для возможности монтажа трубопроводов. На корпусе емкости 17 может быть установлена крышка 19 для крепления смотрового стекла и форсунки обдува сжатым воздухом, крышки 22 и 24 для ограничения объема газоотделителя, размещение оборудования, подключение трубопроводов.

Фланец 23 служит для крепления стекла подсветки 41.

Наконечник 25 обеспечивает создание струи воздуха в объеме суспензии, а наконечник 27 - создание жидкостной струи для перемешивания суспензии находящейся в нижней части газоотделителя (задел на возможное изменение схемы стенда и обеспечения нижнего подвода суспензии в газоотделитель).

Форсунка газоотделителя образована сужающимся соплом отводного канала и трубкой 26, которая обеспечивает создание воздушно-жидкостной смеси, дробление пузырей воздуха.

Для герметизации объема газоотделителя предусмотрены прокладки 28, 29, 30.

Крепление нижней крышки 24 к опоре 18 осуществляется болтами 33, шайбами 38 и гайками 36, а крепление фланца 23 к крышке 22 осуществляется болтами 34 и шайбами 39.

Стекло 41 обеспечивает подсветку внутреннего объема газоотделителя.

С помощью хомута 43 осуществляют крепление шланга уровня 92.

С помощью шпильки 47, шайбы 53 и гайки 50 осуществляют крепление крышки 19 к корпусу емкости 17, а с помощью шпильки 48, шайбы 54 и гайки 51 осуществляют крепление крышек 22 и 24 к корпусу емкости 17.

На Фиг. 3 в сечении И-И показанный патрубок подачи сжатого воздуха для очистки стекла используется только для очистки смотрового окна от попавших на него капель (форсунка направлена на стекло). Сжатый воздух в аппарат подводится через форсунку и трубку Вентури, показанную на разрезе М-М (Фиг. 3).

Ниппелем 56 обеспечивают подвод воздуха к газоотделителю, ниппелем 57 - присоединение трубопроводов подпитки и уровня, а ниппелем 58 - присоединение трубопровода отвода отходящих газов и нижнего подвода суспензии в газоотделитель (задел на возможное изменение схемы).

Для присоединения сбросного газохода отходящих газов предусмотрена футорка 60, а для присоединение манометра для замера давления перед форсункой - футорка 61.

С помощью переходника 63 осуществляют присоединение предохранительного клапана и ручного клапана для аварийного сброса давления в газоотделителе.

Бочата 65 обеспечивает нижний подвод суспензии в газоотделитель (задел на возможное изменение схемы), бочата 66 - подвод суспензии в газоотделитель, а бочата 67 - отвод суспензии из газоотделителя.

Крепление шланга уровня 92 осуществляют ниппелем 69.

С помощью отвода 71 производят подключение шланга подачи кислорода в газоотделитель, а с помощью отвода 72 обеспечивают нижний подвод суспензии в газоотделитель (задел на возможное изменение схемы).

Вывод суспензии из газоотделителя обеспечивается через отвод 73, а подвод подвод кислорода в газоотделитель - через отвод 75.

Полноконусная форсунка 77 обеспечивает распыление суспензии в газоотделителе для образования высокой площади контакта фаз газ-жидкость для ускорения массообмена.

С помощью пробки 79 производят закрытие нижнего отвода 72 на подвод суспензии в газоотделитель (задел на возможное изменение схемы).

Пробка 80 может использоваться для временного перекрытия отвода 73 при необходимости.

Тройник 84 используется для подключения манометра с целью измерения давления в газоотделителе, тройник 85 - для присоединения предохранительного клапана и ручного клапана для аварийного сброса давления в газоотделителе, а тройник 86 - для присоединения манометра для замера давления перед форсункой.

Отводом 88 присоединяют шланг уровня 92 и трубопровода подпитки.

Отводом 89 присоединяют трубопровода отвода отходящих газов.

Шланг уровня 92 выполнен прозрачным и служит для контроля уровня суспензии в газоотделителе. Шланг уровня 92 является важным и необходимым элементом в работе газоотделителя (поскольку в газоотделителе отсутствует регулятор уровня жидкости), без наличия которого контроль уровня суспензии обеспечить невозможно.

Согласно вышеописанным принципу работы и описанию функциональных особенностей элементов газоотделителя следует, что он обеспечивает решение задачи по эффективному удалению из газовой эмульсии углекислого газа и насыщение ее кислородом для получения микробного белка на основе метанокисляющих бактерий.

Реферат

Полезная модель относится к газоотделителям, которые используются для получения микробной белковой массы штамма метанокисляющих бактерий, являющихся продуцентом микробной белковой массы, и используемых в сельском хозяйстве для кормления животных.Технический результат - упрощение конструкции, облегчение веса.Указанный технический результат достигается за счет того, что заявлен газоотделитель для получения микробной белковой массы, содержащий емкость, снабженную патрубками для ввода суспензии, отвода суспензии, для ввода воздуха или газа, отличающийся тем, что в нижней части емкости газоотделителя выполнен патрубок для подачи воздуха, на котором установлена форсунка и патрубок отвода суспензии, а в верхней части газоотделителя установлен канал отвода газов, входной патрубок для подачи суспензии и входной патрубок для подачи исходных растворов, при этом к емкости закреплено устройство контроля уровня суспензии в газоотделителе, представляющее собой прозрачный шланг уровня, который одним концом закреплен к отводу в верхней части емкости, а другим концом зафиксирован к отводу, установленному в нижней части емкости.

Комментарии