Системы ферментации с подачей газа - RU2639542C2

Код документа: RU2639542C2

Чертежи

Описание

Область техники

Настоящее изобретение в целом относится к сосудам, системам и способам, используемым при ферментации и, в частности, к системам ферментации, использующим газообразный субстрат.

Уровень техники

При всевозрастающем истощении залежей ископаемого топлива, увеличивающемся производстве парниковых газов и недавнем беспокойстве об изменении климата, приоритетом промышленной деятельности стала замена ископаемого топлива на биологические виды топлива (например, этиловый спирт, биодизельное топливо). Но, с биологическими топливами, вырабатываемыми до настоящего времени, связаны свои собственные недостатки и затруднения. Первые биологические виды топлива были получены из растений (например, крахмал, тростниковый сахар и масла, вырабатываемые из зерна, рапса, сои, пальмы и другие растительные масла), но эти используемые для производства топлива сельскохозяйственные культуры конкурируют с сельскохозяйственными культурами, выращиваемыми для потребления человеком и животными. Количество имеющихся в глобальном масштабе сельскохозяйственных угодий недостаточно для удовлетворения увеличивающихся потребностей как для продовольствия, таки для топлива. Для уменьшения требований, выдвигаемых к производителям продовольствия, относительно зерновых культур, подходящих для выработки биологического топлива, в настоящее время разрабатывают биологические топлива второго поколения, использующие альтернативный биологический материал, такой как целлюлоза или морские водоросли. Но технические трудности при производстве, наряду с высокой стоимостью производства, не делают биологические топлива второго поколения рентабельными или доступными.

Биологические топлива третьего или следующего поколения производят при использовании альтернативного, не основанного на продовольствии, углеродного исходного сырья. Как часть этих усилий все возрастающее внимание привлекает использование альтернативных, не основанных на биологии, типов исходного сырья при выработке соединений типа высших углеводородов, включая топлива, смазочные материалы и пластические массы. Такие типы исходного сырья могут включать одно или большее количество углеродсодержащих соединений или смеси содержащих и не содержащих углерод соединений, включая, среди других, метан и синтетический газ. Метан, например, сравнительно широко распространен, встречается в естественных условиях и во многих местах по всему миру. Метан также образуется в ходе многих процессов биологического распада и, таким образом, может быть получен из устройств переработки отходов и очистки сточных вод. Ввиду своей относительной распространенности метан представляет собой сильнодействующий парниковый газ, имеющий в 23 раза больший относительный парниковый эффект, чем CO2. Ранее метан рассматривали в качестве достаточно ценного побочного продукта, который трудно преобразовать в более ценные продукты или транспортировать на рынок из отдаленных или малодоступных мест, таких как отдаленные газовые месторождения или эксплуатационные морские платформы. Метан из таких источников, а также метан, выработанный процессами биологического разложения, имеющими место в устройствах очистки сточных вод и на полигонах захоронения отходов, в основном выбрасывают в атмосферу или сжигают. Возможность экономного и эффективного преобразования метана и аналогичных углеродсодержащих газов в один или большее количество C2 углеводородов или выше позволило бы производителям использовать в своих интересах относительно широко распространенное, произведенное небиологическим образом, исходное сырье, обеспечивая, в то же самое время, значительные экологические преимущества.

Недавнее повышение внутреннего производства метана (от 48 миллиардов кубических футов в эквиваленте в сутки в 2006 г. до 65 миллиардов кубических футов в эквиваленте в сутки в 2012 г.) привело к понижению стоимости природного газа до рекордно низких уровней (от примерно $14,00 / (миллион британских тепловых единиц) в 2006 г. до примерно $2,50 / (миллион британских тепловых единиц) в 2012 г.). Добываемый на территории страны природный газ получают в основном посредством гидравлического разрыва (фрэкинга) пласта, но метан может также быть получен из других источников, таких как полигоны для захоронения отходов и сточные воды. Но летучесть метана делает проблематичным его транспортировку и/или непосредственное использование в качестве топлива.

По этим причинам существует сильный стимул для преобразования метана в один или большее количество жидких продуктов, например, моторное топливо, для обеспечения возможности более легкой транспортировки в точку использования или продажи. В настоящее время используют два основных подхода: ожижение, приводящее к сжиженному природному газу, и химическая конверсия, преобразующая газ в жидкость (Patel, 2005, 7-ой Всемирный конгресс по химическому машиностроению, Глазго, Шотландия, Великобритания). Процесс Фишера-Тропша в настоящее время представляет собой самый распространенный подход для преобразования больших количеств метана в углеводороды высшего порядка (Patel, 2005). Отметим, что процесс Фишера-Тропша использует на входе синтетический газ, выработанный из природного газа посредством парового риформинга (синтетический газ может также быть выработан при газификации каменного угля посредством высокотемпературной реакции с водой и кислородом). Процесс Фишера-Тропша дает нефтепродукты, согласующиеся с современной технологией поставки топлива, но обладает многими недостатками, включая низкий выход, недостаточную селективность (делающую сложным использование вниз по потоку), и требует значительных капиталовложений и большого масштаба для достижения экономичности производства (Spath и Dayton, декабрь 2003 г., NREL1TP-510-34929). Крупный масштаб, необходимый для завода по процессу Фишера-Тропша (обычно превышающий два миллиарда долларов в капитальных затратах [Patel, 2005]), также представляет собой существенный ограничивающий фактор вследствие большого количества исходного сырья в виде метана, необходимого для возмещения огромных капитальных затрат для реализации процесса Фишера-Тропша. Поскольку в большинстве случаев транспортировка метана чрезвычайно дорога, такой завод должен быть размещен рядом с устойчивым, надежным и экономически эффективным источником метана, обычно в виде значительного месторождения метана или трубопровода для метана. Дополнительный фактор, связанный со стоимостью и масштабом завода, состоит в экономике технологий промывки газа (Spath and Dayton, 2003), поскольку катализаторы Фишера-Тропша весьма чувствительны к обычным загрязнителям, обнаруживаемым в природном газе, которые проходит неизменными через процесс конвертации синтетического газа.

Требования легкого доступа к большим объемам относительно чистого содержащего метан газа вместе с большими капиталовложениями в настоящее время ограничивают успешную и экономически жизнеспособную работу основанных на природном газе заводов по процессу Фишера-Тропша только несколькими местами во всем мире (Spath and Dayton, 2003). Высокое требование к минимальной обработке, предъявляемое к процессу превращения газа в жидкость или к заводу по ожижению природного газа, в комбинации с высокой стоимостью транспортировки приводит к тому, что остается еще меньше источников метана в виде малодоступных газовых месторождений. Такой малодоступный газ может включать, не ограничиваясь этим, природный газ, добытый из платформенных нефтяных скважин, или метановый отходящий газ из полигонов для захоронения отходов. Вследствие отсутствия в настоящее время эффективных маломасштабных конверсионных технологий, такие малодоступные газовые источники обычно выбрасывают газ в атмосферу или сжигают его в факеле, поскольку накопление метана представляет значительный риск для безопасности. Устройства для преобразования газа в жидкости посредством процесса Фишера-Тропша работали полунепрерывным образом с 1938 г. Несколько компаний в настоящее время исследуют возможность построения новых заводов, учитывая описанные выше текущую доступность и цену метана. Однако, несмотря на значительный научно-исследовательский прогресс за последние 70 с лишним лет, недостатки технологии Фишера-Тропша препятствуют широкому использованию коммерческих процессов превращения газа в жидкости.

Ввиду вышеуказанных недостатков биологическая ферментация, использующая C1-субстраты в качестве источника углерода, представляет собой привлекательное техническое решение как в отношении имеющей место конкуренции между источниками продовольствия и ферментацией для выработки химикатов/топлив, так и в отношении отсутствия хороших возможностей для использования природного газа. Однако, ферментация газообразных субстратов, таких как метан, CO или CO2 приводит к значительным затруднениям вследствие требования, что содержащий углерод субстрат должен быть переведен из газовой фазы в водную фазу для обеспечения возможности поглощения и метаболизма посредством метаболизирующих C1 нефотосинтетических микроорганизмов в культуре. Одновременно, другие газы, такие как 02 или H2, также могут быть переведены из газовой фазы для обеспечения возможности развития клеточного метаболизма (аэробный или анаэробный метаболизм, соответственно). Побочные продукты (такие как CO2 в случае аэробного метаболизма) должны быть быстро удалены из реактора для обеспечения возможности эффективного микробного роста. Кроме того, поскольку тепловыделение от метаболизма C1-субстратов значительно, система должна быть подвергнута непрерывному охлаждению для поддержания оптимальных условий для микробного роста.

Конвективный массообмен из жидкой фазы в фазу пара может быть описан посредством коэффициента массообмена. Поток равен произведению коэффициента массообмена, площади поверхности и разности концентраций (Поток = kАΔС).

На коэффициент массообмена влияет ряд факторов, включая размер передаваемой молекулы, ее растворимость в водной фазе и размер пограничного слоя между фазами (обычно управляемый в системах ферментации посредством одновременного изменения скорости и турбулентности). Площадь поверхности между газовой и жидкой фазами в большинстве систем ферментации в основном ограничена размером пузырьков во входном газе. Размером пузырьков можно управлять посредством введения газа через малые поры, а также посредством увеличения усилий сдвига для разбиения пузырьков и предотвращения коалесценции. Разность концентраций может представлять собой разность концентраций при прохождении через пограничный слой газовой фазы, разность концентраций при прохождении через пограничный слой жидкой фазы, разность концентраций между основным объемом пара и паром, который должен быть в равновесии с основным объемом жидкости, или разность концентраций между основным объемом жидкости и жидкостью, которая должна быть в равновесии с основным объемом пара. В большинстве систем ферментации разностью концентраций управляема посредством давления газовой фазы.

Обычные системы ферментации (биореакторы) достигают смешивания газа посредством одного из двух способов: перемешиванием или подачей газа снизу. Ферментаторы с мешалкой достигают смешивания посредством перемешивающих лопастей, обычно размещенных центрально в отдельном большом ферментаторе. Лопасти мешалки образуют турбулентность и напряжение сдвига в жидкости при введении газовых пузырьков у основания ферментатора, препятствуя, таким образом, продвижению пузырьков при их перемещении вверх по ферментатору и прилагая напряжение сдвига к газовым пузырькам для уменьшения тенденции к слипанию пузырьков внутри фермента тора. Преимущество этого типа ферментаторов состоит в быстром, относительно однородном перемешивании и диспергировании газовых пузырьков, что возможно вследствие высокой скорости перемешивающих лопастей. Однако, этот тип ферментатора может быть трудно масштабируемым, поскольку при увеличении объема требования к энергопотреблению для получения той же самой степени перемешивания и массопереноса могут быть неприемлемыми. Кроме того, энергичное перемешивание подразумевает значительное нагревание ферментируемой жидкости, а использование отдельного большого ферментатора ограничивает площадь поверхности, доступную для охлаждающего теплообмена.

Ферментаторы с подачей газа снизу избегают использования механических мешалок посредством использования пути потока для жидкости. Ферментаторы с подачей газа снизу содержат секцию нисходящего потока и секцию восходящего потока, которые взаимосвязаны на обоих концах; причем эти секции могут быть выполнены в виде отдельных устройств (называемых петельным ферментатором), или концентрическим образом (ферментатор с подачей газа снизу). В обоих случаях газы вводят у основания секции восходящего потока через вырабатывающее пузырьки устройство. Происходитсмешивание пузырьков с жидкостью, что уменьшает плотность жидкости и приводит к подъему газожидкостной смеси через секцию восходящего потока. Поднимающаяся смесь вытесняет жидкость наверху реактора, которая выполняет перемещение вниз по секции нисходящего потока, заменяя жидкость у основания и устанавливая циркуляционный поток в ферментаторе. Для получения большого времени пребывания газовых пузырьков в жидкости ферментаторы с подачей газа снизу обычно выполняют высокими с ограниченной площадью поперечного сечения. Это подразумевает, что газ следует подавать при относительно высоком давлении для преодоления гидростатического давления, образованного столбом жидкости, присутствующей в ферментаторе. Кроме того, происходит значительное увеличение размера пузырьков в ферментаторе при уменьшении давления с высотой. Увеличивающийся диаметр пузырька пропорционально уменьшает коэффициент массообмена между пузырьками газа и жидкой фазой посредством уменьшения отношения объема газового пузырька (пропорционального кубу радиуса газового пузырька) к площади газового пузырька (пропорциональной квадрату радиуса газового пузырька), посредством чего может происходить массообмен. Расходы потока и усилия сдвига в ферментаторах с подачей газа снизу значительно ниже, чем в ферментаторах с мешалкой, что также способствует увеличению слияния пузырьков и уменьшению эффективности охлаждения ферментатора. Наконец, выделение неиспользованных и отходящих газов из смеси, выходящей из секции восходящего потока ферментатора, до возвращения жидкости в секцию нисходящего потока может быть проблематичным.

Раскрытие изобретения

В качестве одной особенности настоящего изобретения предложены способ и устройство для эффективного массообмена газообразных субстратов для микробной ферментации. Кроме того, настоящее раскрытие изобретения предлагает способ ферментации газообразного углеродсодержащего исходного сырья при использовании культуры, первоначально содержащей метаболизирующий C1 нефотосинтезирующий микроорганизм. В качестве еще одной особенности настоящего изобретения предложена доступная масштабированию конструкция ферментатора, обеспечивающая возможность высокого потока при массообмене газовой фазы в жидкую фазу в дополнение к эффективному теплообмену и удалению отходящего газа. Предложены системы и способы ферментации, преодолевающие известные в этой области техники недостатки и предлагающие новые способы для оптимальной выработки разнообразных продуктов.

Такие системы ферментации могут использовать один или большее количество видов микроорганизмов, которые избирательно способны метаболизировать C1-соединения. Такие микроорганизмы включают прокариоты или бактерии, такие как Methylomonas, Methylobacter, Methylococcus, Methylosinus, Methylocystis, Methylomicrobium, Methanomonas, Methylophilus, Methylobacillus, Methylobacterium, Hyphomicrobium, Xanthobacter, Bacillus, Paracoccus, Nocardia, Arthrobacter, Rhodopseudomonas или Pseudomonas. В некоторых случаях метаболизирующие C1 микроорганизмы могутвключать метанотрофы, метилотрофы или их комбинации. Предпочтительные метанотрофы включают Methylomonas, Methylobacter, Methylococcus, Methylosinus, Methylocystis, Methylomicrobium, Methanomonas или их комбинации. Взятые в качестве примераметанотрофы включают Methylomonas sp. 16а (Американская коллекция типовых культурРТА 2402), Methylosinus trichosporium (Коллекция культур Северной региональной исследовательской лаборатории В-11, 196), Methylosinus sporium (Коллекция культур Северной региональной исследовательской лаборатории В-11, 197), Methylocystis parvus (Коллекция культур Северной региональной исследовательской лаборатории В-11, 198), Methylomonas methanica (Коллекция культур Северной региональной исследовательской лаборатории В-5 11 199), Methylomonas ulb us (Коллекция культур Северной региональной исследовательской лаборатории В-11, 200), Methylobacter capsulatus (Коллекция культур Северной региональной исследовательской лаборатории В-11, 201), Methylobacterium organophilum (Американская коллекция типовых культур 27, 886), Methylomonas sp. AJ-3670 (FERM P-2400), Methylomicrobium alcaliphilum, Methylocella silvestris, Methylacidiphilum infernorum, Methylibium petroleiphilum, Methylosinus trichosporium OB3b, Methylococcus capsulatusBath, Methylomonas sp. 16a, Methylomicrobium alcaliphilum 20Z, или их быстрорастущие варианты. Предпочтительные метилотрофы включают Methylobacterium extorquens, Methylobacterium radiotolerans, Methylobacterium populi, Methylobacterium chloromethanicum, Methylobacterium nodulans или их комбинации.

Микроорганизмы, способные к метаболизации C1-соединений, обнаруженных в синтетическом газе, включают, не ограничиваясь этим, Clostridium, Moorella, Pyrococcus, Eubacterium, Desulfobacterium, Carboxydothermus, Acetogenium, Acetobacterium, Acetoanaerobium, Butyribaceterium, Peptostreptococcus или их комбинации. Взятые в качестве примераметилотрофы включают Clostridium autoethanogenum, Clostridium ljungdahli, Clostridium ragsdalei, Clostridium carboxydivorans, Butyribacterium methylotrophicum, Clostridium woodii, Clostridium neopropanologen или их комбинации. В некоторых случаях метаболизирующие C1 микроорганизмы представляют собой эукариоты, такие как дрожжи, включая Candida, Yarrowia, Hansenula, Pichia, Torulopsis или Rhodotorula.

В других случаях метаболизирующий C1 нефотосинтезирующий микроорганизм представляет собой облигатный метаболизирующий C1 нефотосинтезирующий микроорганизм, такой как облигатный метанотроф, облигатный метилотроф или их комбинации. В некоторых случаях метаболизирующий C1 нефотосинтезирующий микроорганизм представляет собой рекомбинантный микроорганизм, содержащий чужеродный полинуклеотид, кодирующий фермент, производящий жирную кислоту, фермент ассимиляции формальдегида или их комбинации.

Краткое описание чертежей

Размеры и относительные положения элементов показаны на чертежах не обязательно в правильном масштабе. Например, различные элементы и углы не показаны в правильном масштабе, а некоторые из этих элементов произвольно увеличены и размещены так, чтобы улучшить удобочитаемость чертежа. Кроме того, определенные формы элементов в начерченном виде не предназначены для передачи любой информации относительно фактической формы конкретных элементов и были выбраны исключительно для простоты чтения чертежей.

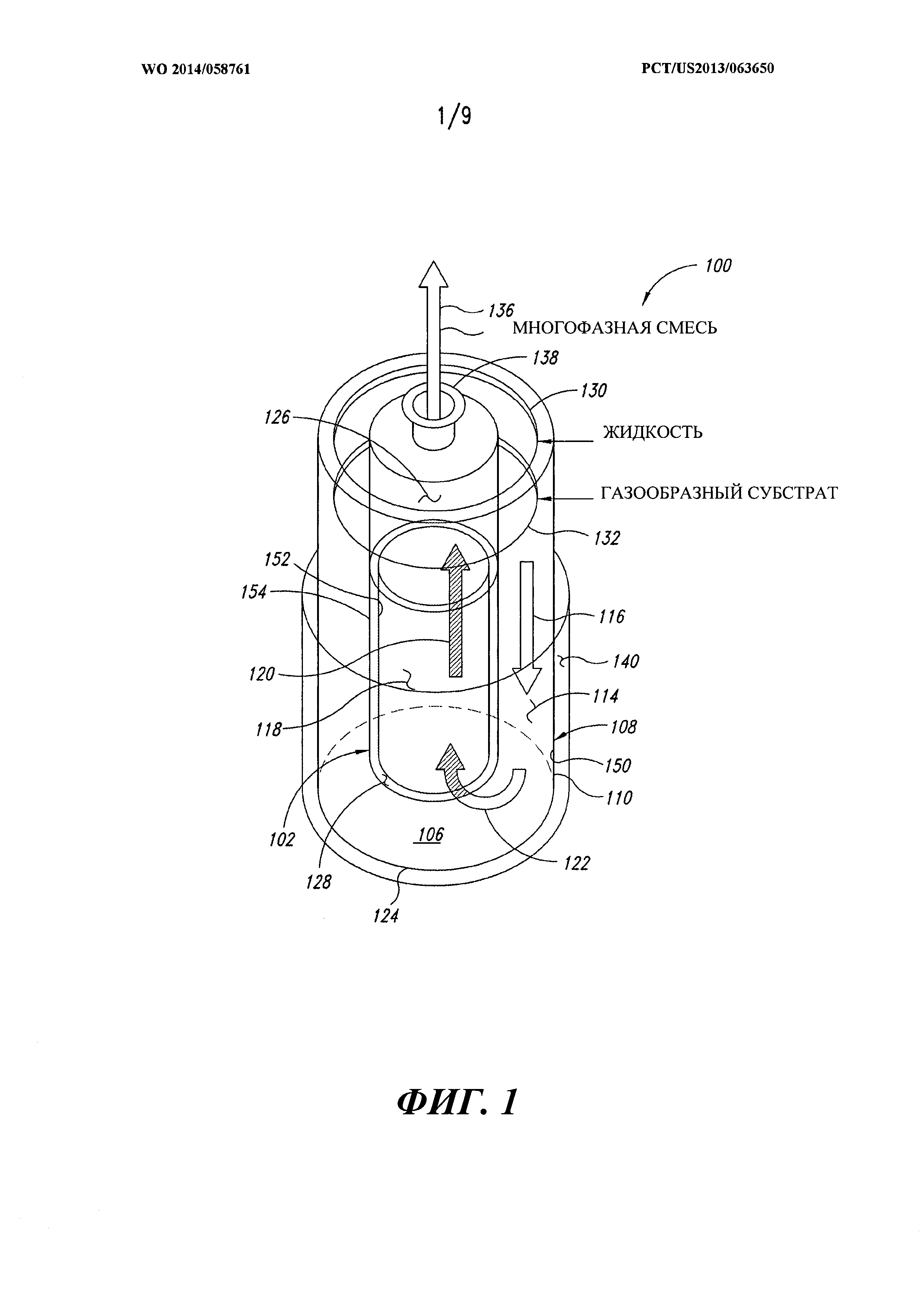

На фиг. 1 показан перспективный вид взятого в качестве примера сосуда ферментатора, содержащего множество полых трубопроводов для текучей среды, размещенных внутри сосуда для выполнения множества нисходящих путей потока между каждым трубопроводом из множества полых трубопроводов для текучей среды и окружающим сосудом и множества восходящих путей потока внутри каждого трубопровода из множества полых трубопроводов для текучей среды; нисходящие и восходящие пути потока соединены посредством текучей среды таким образом, что по меньшей мере часть потока в нисходящем пути потока входит в полый трубопровод для текучей среды с обеспечением по меньшей мере части потока в восходящем пути потока, согласно одному или большему количеству из показанных вариантов реализации настоящего изобретения.

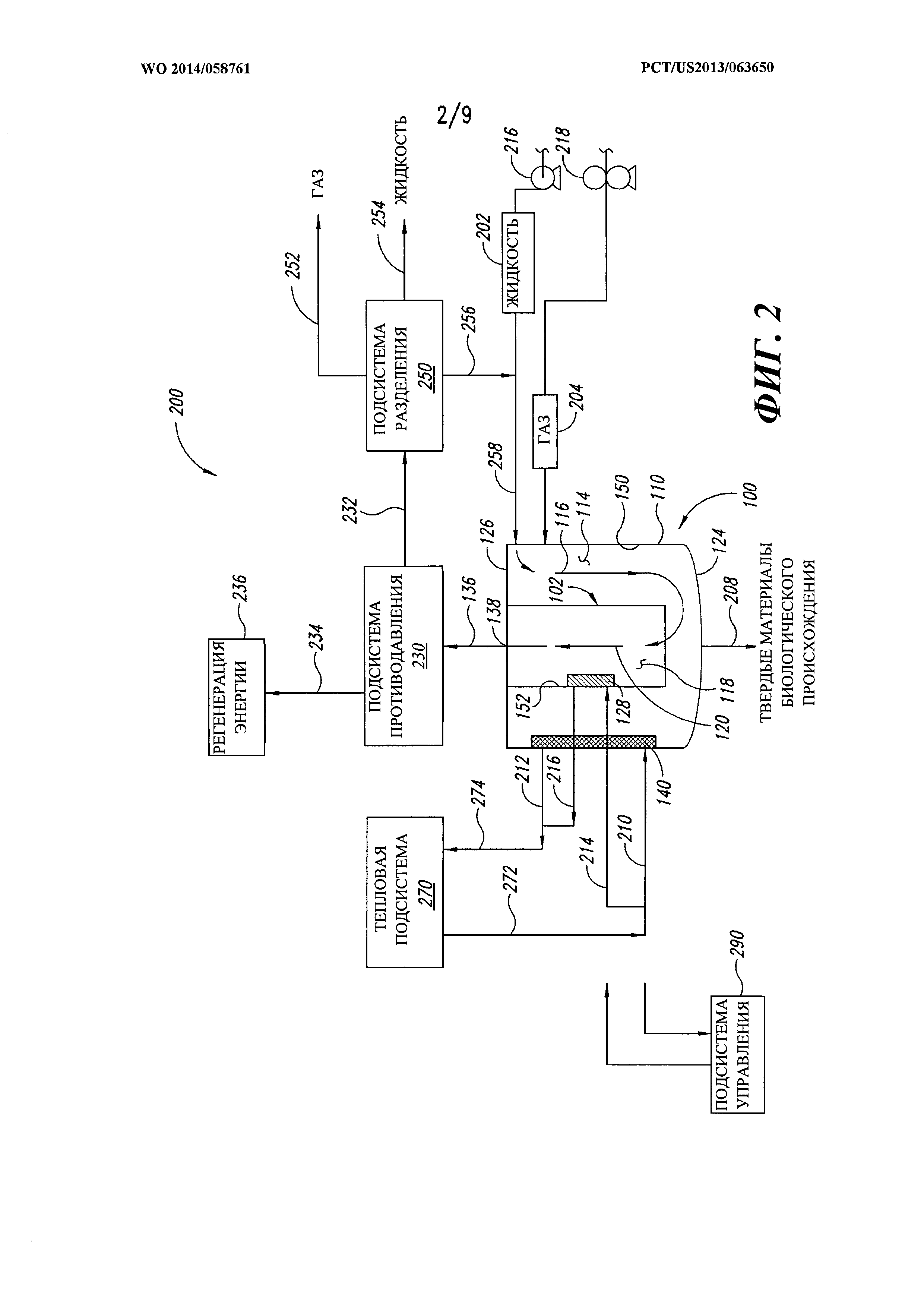

На фиг. 2 показана блок-схема взятой в качестве примера системы ферментации, содержащей дополнительные подсистему охлаждения, подсистему противодавления и подсистему разделения, которые по одиночке или в комбинации используются при ферментации газообразного субстрата для выработки одного или большее количество газообразных или жидких C2-углеводородов или больше согласно одному или большему количеству вариантов из показанных вариантов реализации настоящего изобретения.

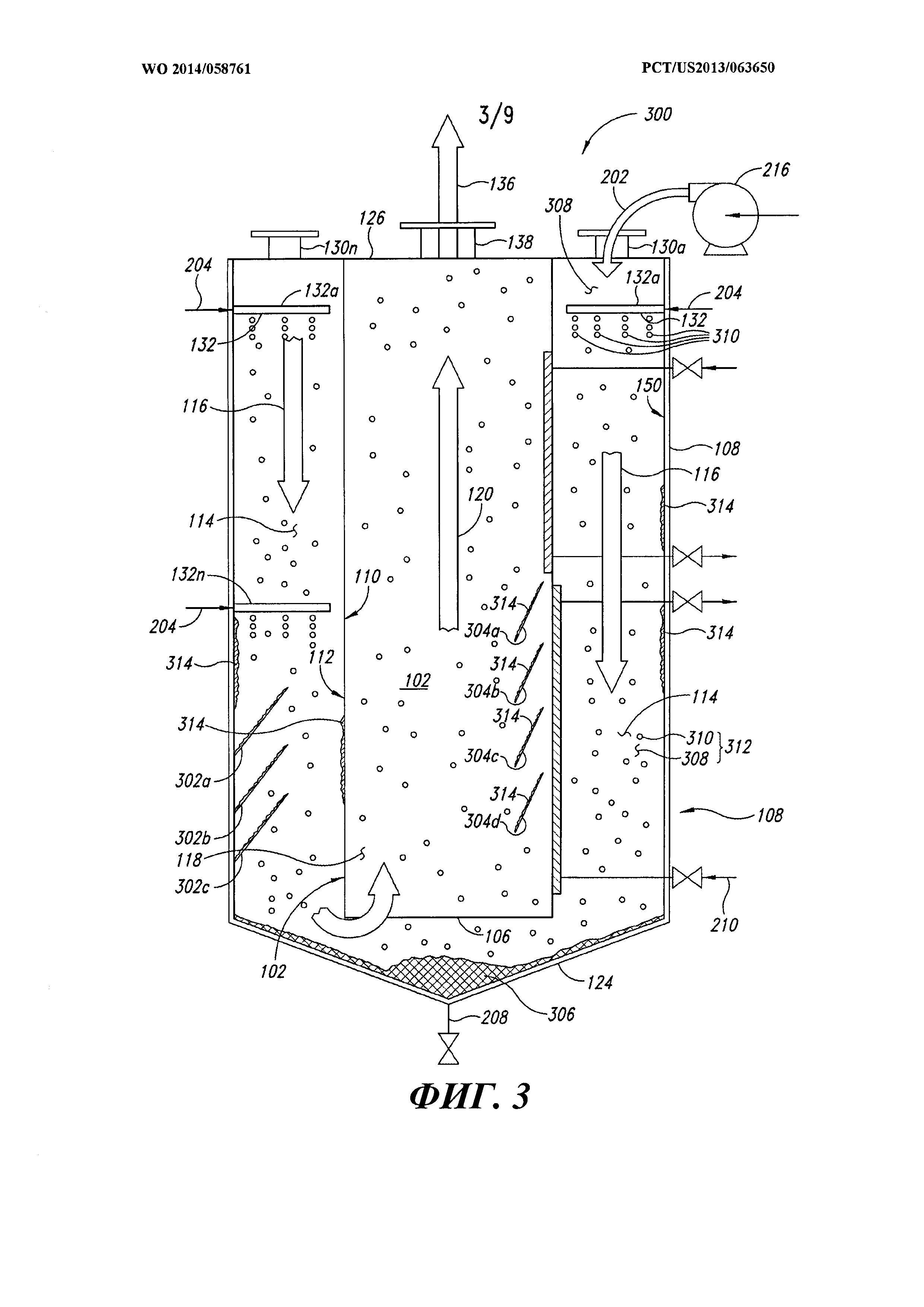

На фиг. 3 показан вид в разрезе взятого в качестве примера ферментатора, содержащего отдельный полый трубопровод для текучей среды, размещенный внутри окружающего сосуда с образованием нисходящего пути потока и восходящего пути потока и прикрепленное внешним образом устройство перемещения текучей среды, направляющее поток по нисходящему пути потока и по восходящему пути потока, согласно одному или большему количеству вариантов из показанных вариантов реализации настоящего изобретения.

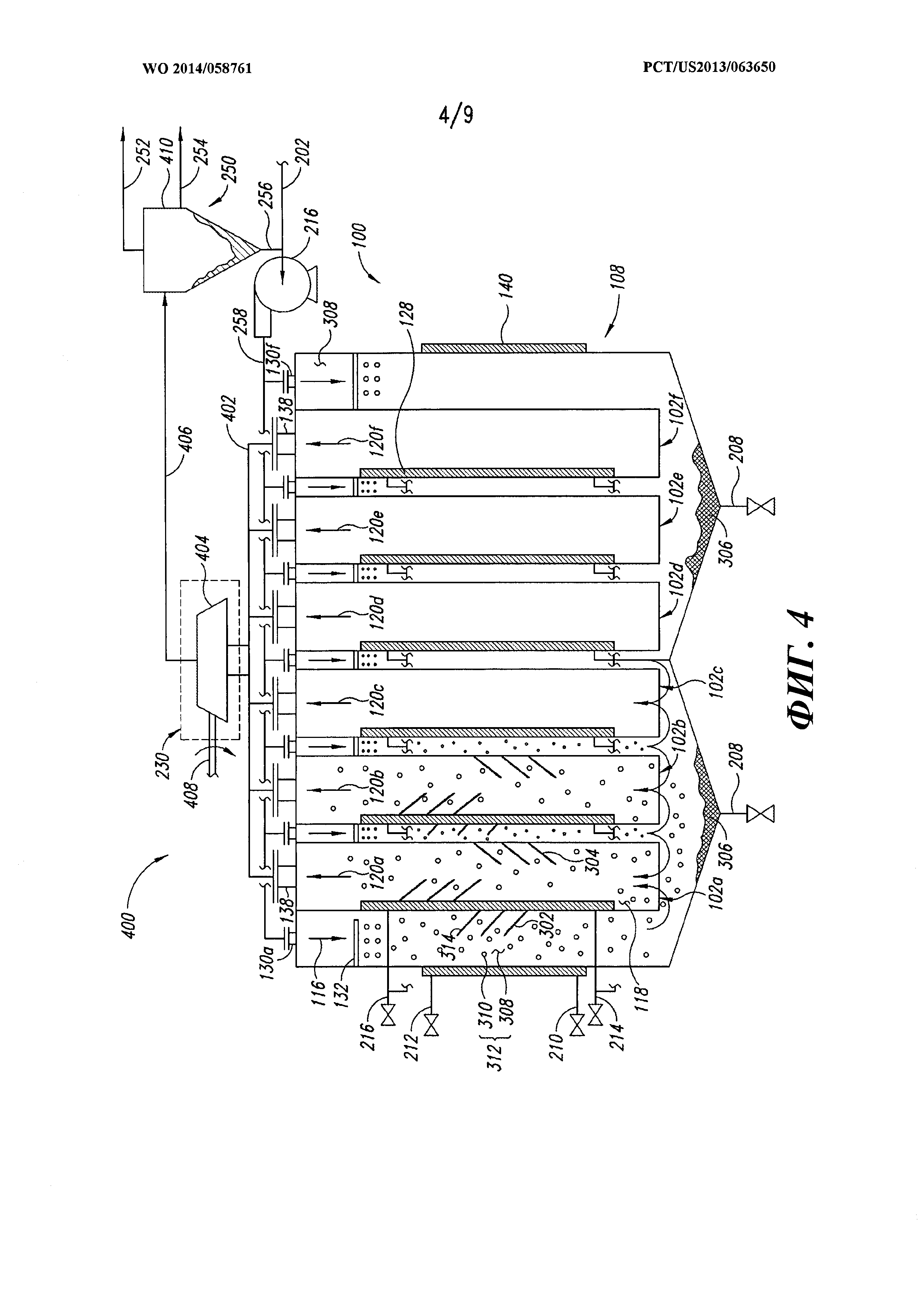

На фиг. 4 показан вид в разрезе взятого в качестве примера ферментатора, содержащего множество полых трубопроводов для текучей среды, по меньшей мере частично окруженных сосудом с образованием множества нисходящих путей потока и восходящих путей потока и прикрепленное внешним образом устройство перемещения текучей среды, направляющее поток и по нисходящему пути потока и по восходящему пути потока, согласно одному или большему количеству вариантов из показанных вариантов реализации настоящего изобретения.

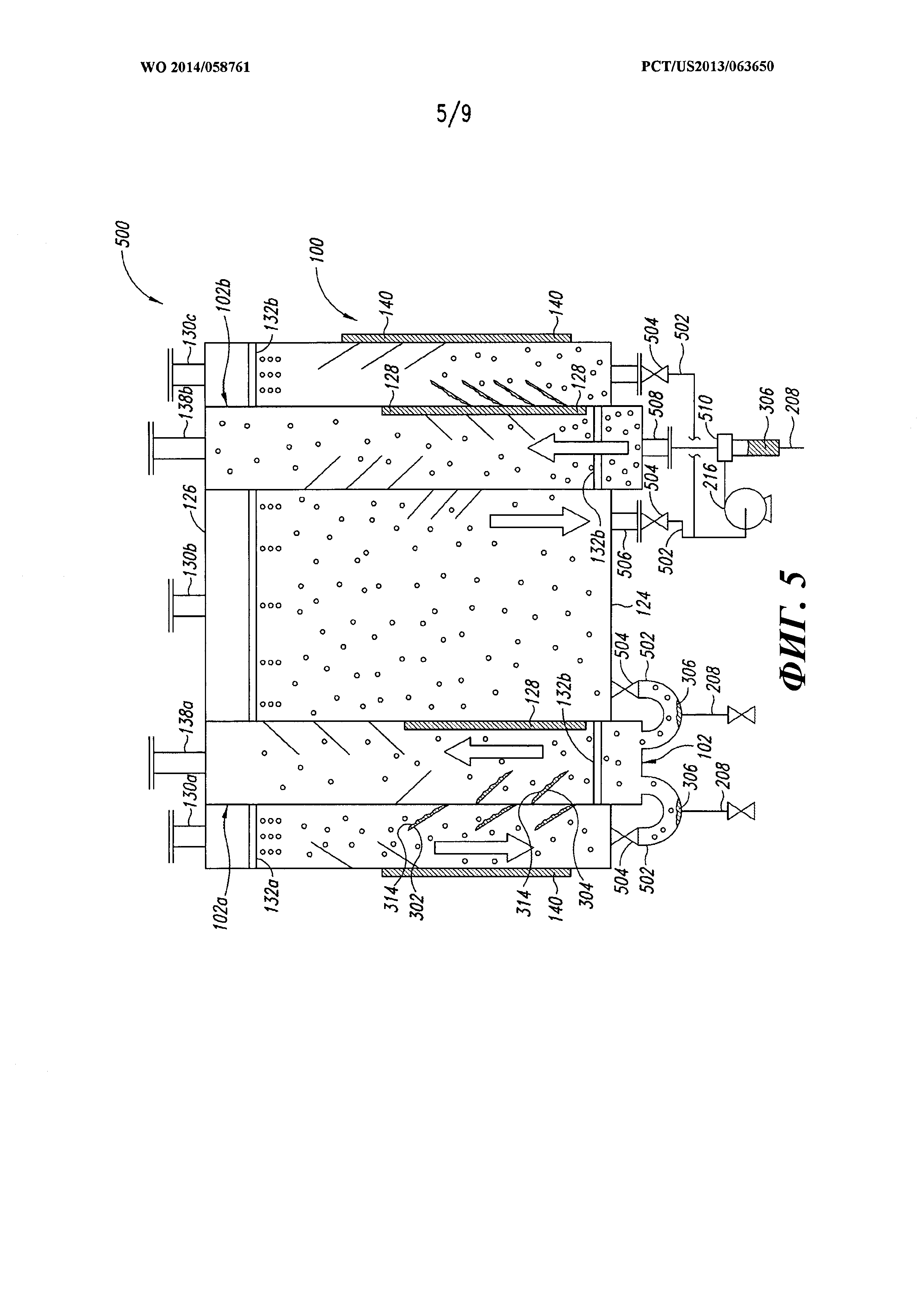

На фиг. 5 показан вид в разрезе взятого в качестве примера ферментатора, содержащего множество полых трубопроводов для текучей среды, по меньшей мере частично окруженных сосудом с образованием множества нисходящих путей потока и восходящих путей потока и прикрепленное внешним образом устройство перемещения текучей среды, которое вызывает поток через нисходящий путь потока и направляет поток по восходящему пути потока, согласно одному или большему количеству вариантов из показанных вариантов реализации настоящего изобретения.

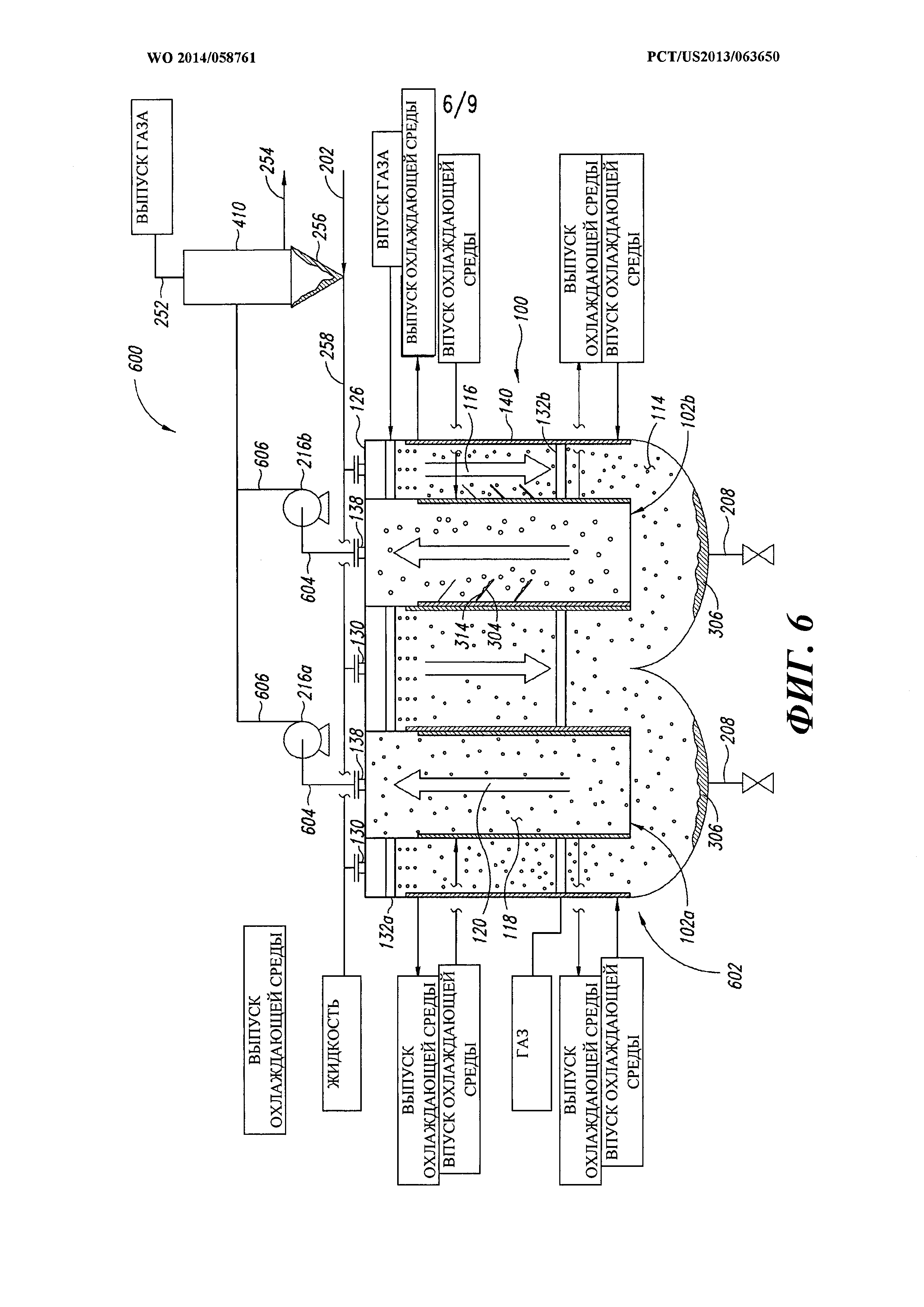

На фиг. 6 показан вид в разрезе взятого в качестве примера ферментатора, содержащего множество полых трубопроводов для текучей среды, по меньшей мере частично окруженных сосудом с выпуклым дном с образованием множества нисходящих путей потока и восходящих путей потока и прикрепленное внешним образом устройство перемещения текучей среды, которое вызывает поток через нисходящий путь потока и направляет поток по восходящему пути потока согласно одному или большему количеству вариантов из показанных вариантов реализации настоящего изобретения.

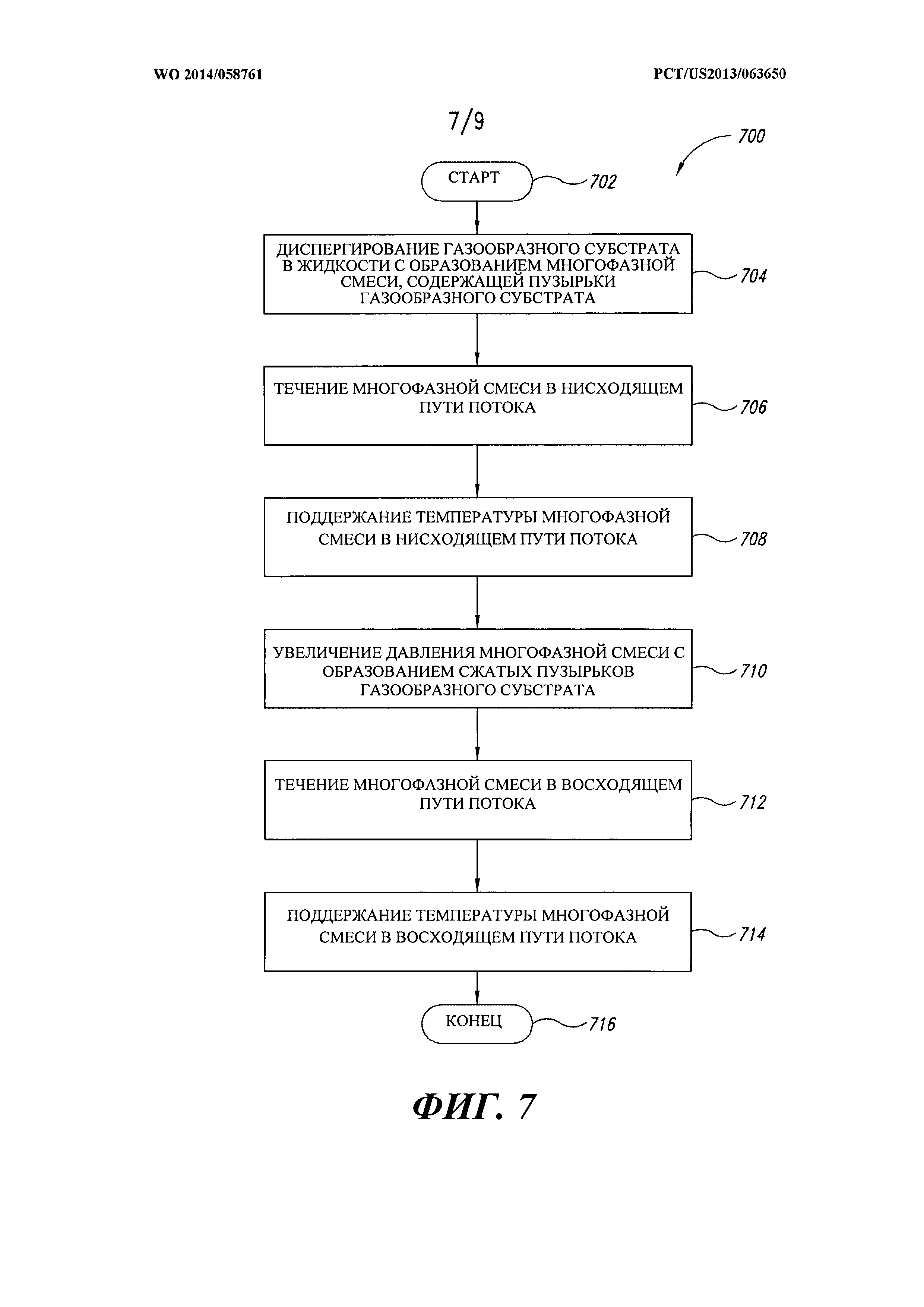

На фиг. 7 показана блок-схема высокого уровня для способа ферментации, включающего дополнительное охлаждение и в нисходящем пути потока и в восходящем пути потока, согласно одному или большему количеству вариантов из показанных вариантов реализации настоящего изобретения.

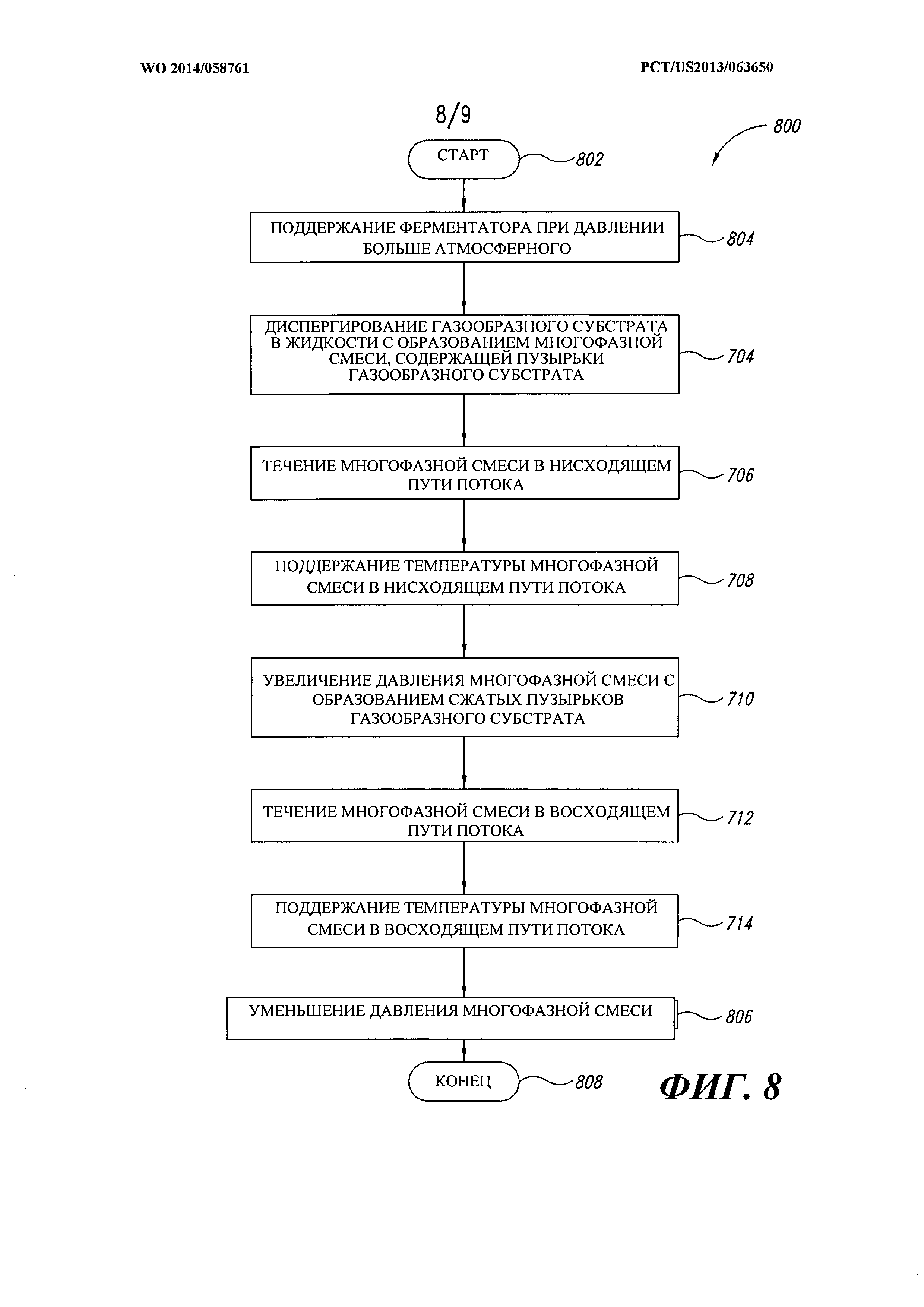

На фиг. 8 показана блок-схема высокого уровня для способа ферментации, включающего при необходимости удержание ферментатора при повышенном давлении посредством использования подсистемы противодавления, согласно одному или большему количеству вариантов из показанных вариантов реализации настоящего изобретения.

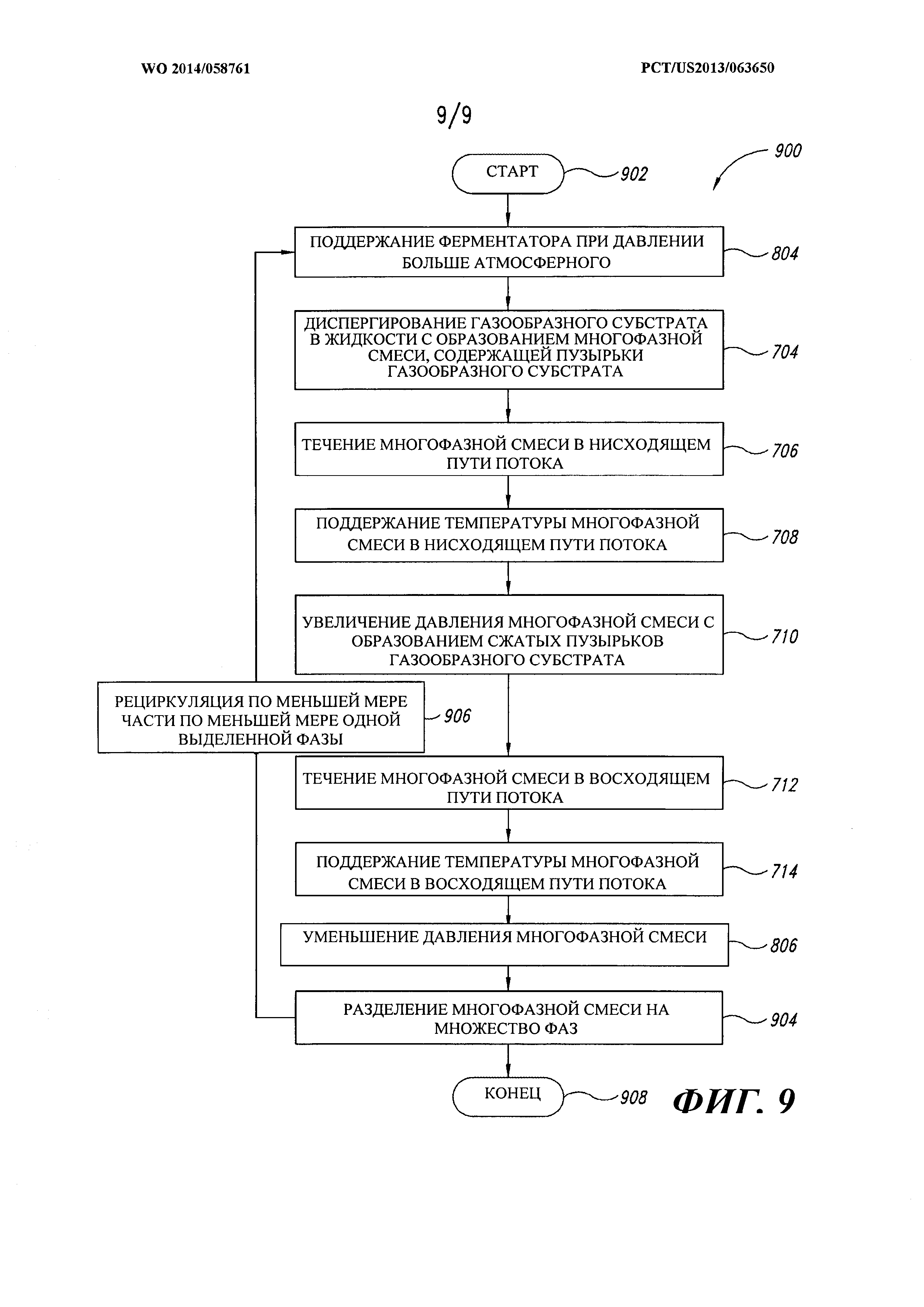

На фиг. 9 показана блок-схема высокого уровня для способа ферментации, включающего при необходимости удержание ферментатора при повышенном давлении посредством использования подсистемы противодавления, разделение многофазной смеси, удаленной из ферментатора в дополнительной подсистеме разделения, и рециркуляция по меньшей мере части разделенной многофазной смеси назад к фермента тору согласно одному или большему количеству вариантов из показанных вариантов реализации настоящего изобретения.

Подробное описание изобретения

В последующем описании определенные специфические подробности приведены для ясного понимания различных вариантов реализации настоящего изобретения. Однако, специалисту в данной области техники понятно, что изобретение может быть реализовано и без этих подробностей. В других случаях структуры и подробности конструкции стандартных сосудов, подробные параметры конструкции имеющихся компонент, таких как устройства распределения текучей среды или газа, насосы, турбины и аналогичное оборудование, подробности, относящиеся к конструкции и построению сосудов под давлением согласно Американскому обществу инженеров-механиков (ASME), к теории системы управления, к конкретным операциям в одном или большем количестве процессов ферментации и т.п. не показаны или описаны подробно, чтобы избежать ненужного затемнения описания вариантов реализации настоящего изобретения. Если контекст не требует иного, то повсюду в описании изобретения и в последующих пунктах формулы изобретения слово «содержать» и его варианты, такие как «содержит» и «содержащий», должны быть рассмотрены в открытом включительном смысле, то есть как «включающий, не ограничиваясь этим». Кроме того, заголовки использованы здесь только для удобства и не интерпретируют объем или сущность заявленного изобретения.

Повсюду в этом описании ссылка на «один вариант реализации настоящего изобретения» или на «вариант реализации настоящего изобретения» означает, что определенная особенность, структура или характеристика, описанная в связи с вариантом реализации настоящего изобретения, включена по меньшей мере в один вариант реализации настоящего изобретения. Таким образом, появление фраз «в одном варианте реализации настоящего изобретения» или «в варианте реализации настоящего изобретения» в различных местах повсюду в этом описании изобретения не обязательно означает, что они все имеют отношение к одному и тому же варианту реализации настоящего изобретения.

Кроме того, конкретные особенности, структуры или характеристики могут быть скомбинированы любым подходящим образом в одном или большем количестве вариантов реализации настоящего изобретения. Кроме того, при использовании в настоящем описании изобретения и в прилагаемых пунктах формулы изобретения формы единственного числа относятся и к множественным объектам, если только контекст явно не указывает на иное. Следует также отметить, что термин «или» обычно применен в смысле, включающем «и/или», если только контекст явно не указывает на иное.

Ферментаторы обычно определяют, как любой сосуд, в котором проводится процесс ферментации. Поскольку имеет место значительное количество процессов ферментации и большое разнообразие способных к ферментации субстратов, диапазон ферментаторов простирается от простых реакторов непрерывного действия с механическим перемешиванием, находящих применение в промышленности изготовления алкогольных напитков, до чрезвычайно сложных специализированных сосудов, содержащих устройства распределения газа и внутренние структуры, предназначенные для конкретного субстрата и/или конкретного биологического вида. Ферментаторы, полезные при преобразовании содержащих углерод газов, таких как метан и синтетический газ (смесь CO и H2), в газообразные и жидкие углеводороды с более длинной цепью, обычно диспергируют газообразный субстрат, содержащий углеродное С1-соединение, внутрь жидкой среды, содержащей один или большее количество питательных сред для выполнения многофазной смеси. Эту многофазную смесь подают в одну или большее количество микробиологических колоний, преобразующих часть углеродсодержащего C1-соединения(-ий) в газовом субстрате в более предпочтительные соединения с более длинной цепью типа C2 или больше. Состав субстрата, питательные среды и микробиологические организмы, составляющие колонию (то есть, биомассу внутриферментатора), могут по-разному быть отрегулированы или приспособлены для выполнения желательной конечной матрицы С2-соединений или больше, которые могут присутствовать в виде жидкого, газообразного или внутриклеточного материала.

С точки зрения массообмена ферментаторы газообразного субстрата представляют собой уникальную задачу, в которой субстрат захвачен внутрь газового пузырька и для выполнения микробиологического поглощения субстрата газообразный субстрат должен сначала пройти из газового пузырька к микробиологическим организмам или непосредственно или косвенно посредством растворения в жидких средах. Таким образом, такие процессы ферментации часто ограничены способностью системы облегчать и/или поддерживать желательный высокий уровень массообмена субстрата из газовых пузырьков к микробиологическим организмам внутри ферментатора. Коэффициент массообмена из газового пузырька в окружающие жидкие среды или к микробиологическим организмам зависит, по меньшей мере, от давления газа внутри газового пузырька, отношения объема газового пузырька к его площади поверхности и от времени контакта газового пузырька с окружающей жидкостью или микробиологическими организмами. Увеличение давления внутри газового пузырька или увеличение времени контакта газового пузырька с окружающей жидкостью или микробиологическими организмами приводят к более высокой эффективной скорости массопередачи между субстратом и микробиологическими организмами. Уменьшение отношения объема газового пузырька к его площади поверхности (то есть, уменьшение диаметра газовых пузырьков) приводит к более высокой эффективной скорости массопередачи между газовым пузырьком и окружающей жидкостью. Следовательно, идеальный ферментатор должен иметь большое количество газовых пузырьков относительно малого диаметра при относительно высоком давлении, которые удержаны в близком или непосредственном контакте с окружающей жидкостью или микробиологическими организмами в течение длительного периода времени.

Здесь описано множество систем, способов и устройств ферментации, способных создавать пузырьки газа сравнительно высокого давления и относительно малого диаметра. Здесь описано множество систем, способов и устройств ферментации, способных обеспечивать длительное время контакта с окружающей жидкостью и/или с биологическим организмом(-ами). Такие системы, способы и устройства ферментации способны выгодным образом создавать весьма эффективную систему ферментации газообразного субстрата, которая была найдена особенно полезной при преобразовании С1-соединений в более предпочтительные газообразные, жидкостные и внутриклеточные С2-соединения или больше.

При использовании здесь термины «C1-субстрат» или «C1-соединение» относятся к любым содержащим углерод молекуле или соединению, в которых отсутствует связь углерод-углерод. Взятые в качестве примера молекулы или соединения включают метан, метанол, формальдегид, муравьиную кислоту или их соли, моноксид углерода, двуокись углерода, синтетический газ, метиламины (например, монометиламин, диметиламин, триметиламин), метилтиолы или метил галогены.

При использовании здесь термины «метаболизирующий C1 микроорганизм» или «метаболизирующий С1 нефотосинтезирующий микроорганизм» относятся к любому микроорганизму, обладающему способностью использовать одноуглеродный (C1)субстрат в качестве источника энергии или в качестве единственного источника энергии и биомассы и способного или неспособного использовать другие углеродные субстраты (такие, как сахара и сложные углеводы) в качестве источника энергии и биомассы. Например, метаболизирующий C1 микроорганизм способен окислять C1-субстрат, например, метан или метанол. Метаболизирующие C1 микроорганизмы включают бактерии (например, метанотрофы и метилотрофы) и дрожжи. По меньшей мере в некоторых случаях метаболизирующий C1 микроорганизм не включает фотосинтезирующий микроорганизм, например, морские водоросли. В определенных вариантах реализации настоящего изобретения метаболизирующий C1 микроорганизм представляет собой «облигатный метаболизирующий C1 микроорганизм», что означает, что его единственный источник энергии представляет собой C1-субстраты и ничто иное.

При использовании здесь термин «метилотрофная бактерия» относится к любым бактериям, способным к окислению органических соединений, не содержащих связи углерод-углерод. В определенных вариантах реализации настоящего изобретения метилотрофная бактерия может быть метанотрофом. Например, термин «метанотрофные бактерии» относится к любым метилотрофным бактериям, которые обладают способностью окислять метан в качестве их основного источника углерода и энергии. Взятые в качестве примераметанотрофные бактерии включают Methylomonas, Methylobacter, Methylococcus, Methylosinus, Methylocystis, Methylomicrobium или Methanomonas. В некоторых других вариантах реализации настоящего изобретения метилотрофная бактерия представляет собой «облигатную метилотрофную бактерию», которая относится к бактериям, которые ограничены использованием C1-субстратов для выработки энергии.

При использовании здесь термин «бактерия, использующая СО» относится к бактерии, которая в естественных условиях обладает способностью окислять моноксид углерода (СО) как источник углерода и энергии. В качестве источника моноксида углерода может быть использован «синтетический газ», смесь моноксида углерода и водорода, полученная в результате газификации любого органического исходного сырья, например, угля, угольной нефти, природного газа, биомассы и органических отбросов. В разряд бактерий, использующих моноксида углерода, не включены бактерии, которые должны быть генетически модифицированы для роста на моноксиде углерода в качестве их источника углерода.

При использовании здесь термин «синтетический газ» относится к смеси, содержащей, по меньшей мере, моноксид углерода (СО) и водород (H2). По меньшей в некоторых случаях синтетический газ может также включать CO2, метан и другие газы в количествах, меньших, чем СО и H2. Синтетический газ может быть подготовлен посредством использования любого существующего процесса, включая, но не ограничиваясь этим, конверсию водяного газа или процесс газификации каменного угля.

При использовании здесь термин «рост» определен как любое увеличение клеточной массы. Это может происходить посредством клеточного деления (репликации) и формирования новых клеток во время «сбалансированного роста» или во время «несбалансированного роста», при увеличении клеточной массы вследствие накопления одного или большего количества внутриклеточных или межклеточных полимеров, таких как определенные липиды. В последнем случае рост может проявляться в виде увеличения размера клетки вследствие накопления биополимера внутри клетки. Во время «сбалансированного роста клеток» все исходное сырье (доноры электронов и акцепторы электронов) и все питательные среды присутствуют в количествах, необходимых для построения всех макромолекулярных компонентов клетки. Таким образом, никакое исходное сырье или питательная среда не ограничивают синтез белков, сложных углеводных полимеров, жиров или нуклеиновых кислот. Напротив, во время «несбалансированного роста клеток» исходное сырье или питательная среда, необходимые для построения одной или большего количества макромолекул клетки, не присутствуют в количестве или в отношении, необходимом для сбалансированного роста. В соответствии с этим это исходное сырье или питательная среда становятся ограничивающими и названы «лимитирующей питательной средой.»

Некоторые клетки могут все же достигать чистого прироста при несбалансированных условиях, но рост несбалансированный и будет происходить накопление полимеров, которые могут быть синтезированы в отсутствие лимитирующего исходного сырья или питательной среды. Эти полимеры включают липиды или внутриклеточные продукты хранения, такие как полидроксиалконоаты, включая полигидроксибутират, полигидроксивалерат и полигидроксигексаноат - гликоген, или секретируемые материалы, такие как внеклеточный полисахарид. Такие масляные составы полезны при производстве биопластических масс.

Взятые в качестве примера условия сбалансированного и несбалансированного роста может быть отличны по содержанию азота в среде. Например, азот составляет примерно 12% от веса сухой клетки, что означает, что должно быть подано 12 мг/л азота (вместе с исходным сырьем и другими питательными средами при заданных стехиометрических отношениях) для роста 100 мг/л веса сухой клетки. Если другое исходное сырье и питательные среды существуют в количествах, необходимых для образования 100 мг/л веса сухой клетки, но азот подан в количестве меньше 12 мг/л, то может иметь место несбалансированный рост клеток с накоплением полимеров, не содержащих азот. Если азот подан впоследствии, то запасенный полимер может служить исходным сырьем для клетки, обеспечивая возможность сбалансированного роста с репликацией и производством новых клеток.

При использовании здесь термин «ростовой цикл» в применении к клетке или к микроорганизму означает метаболический цикл, по которому происходит перемещение клетки или микроорганизма в условиях культивирования. Например, цикл может включать различные стадии, такие как лаг-фазу, фазу экспоненциального роста, конец фазы экспоненциального роста и стационарную фазу.

При использовании здесь термин «экспоненциальный рост», «рост в экспоненциальной фазе», «фаза логарифмического роста» или «рост в фазе логарифмического роста» относятся к скорости, с которой микроорганизмы растут и выполняют деление. Например, в течение фазы логарифмического роста микроорганизмы растут со своей максимальной скоростью, задаваемой их генетическим потенциалом, природой среды и условиями, при которых происходит их рост. Темп роста микроорганизмов постоянен во время экспоненциальной фазы и микроорганизмы выполняют деление и удвоение количества с регулярными интервалами. «Активно растущие» клетки представляют собой клетки, растущие в фазе логарифмического роста. Напротив, «стационарная фаза» относится к той точке в ростовом цикле, во время которой рост клеток в культуре замедлен или даже прекращен.

При использовании здесь термин «изменяющая рост окружающая среда»относится к энергии, химикатам или живым существам, обладающих способностью или замедлять рост клеток или уничтожать клетки. Ингибиторы могут включить мутагены, лекарственные средства, антибиотики, ультрафиолетовый свет, экстремальную температуру, значение рН фактора, метаболические побочные продукты, органические химикаты, неорганические химикаты, бактерии, вирусы и т.п.

При использовании здесь термин «быстрорастущий вид» относится к организму, микроорганизму, бактерии, дрожжам или клетке, способным к росту с С1-субстратом, таким как метан или метанол, в качестве исключительного источника углерода и энергии и обладающим скоростью роста экспоненциальной фазы, которая быстрее скорости роста для родительского, контрольного или дикого типа организма, микроорганизма, бактерии, дрожжей или клетки, то есть, быстрорастущий вид имеет меньшее время удвоения и, следовательно, высокую скорость роста и продуктивность клеточной массы на грамм метаболизируемого C1-субстрата по сравнению с родительской клеткой (см., например, Патент США №6689601).

При использовании здесь термин «биологическое топливо» относится к топливу, по меньшей мере частично полученному из «биомассы».

При использовании здесь термин «биомасса» относится к возобновляемому ресурсу биологического происхождения.

При использовании здесь термин «биоперерабатывающее предприятие» относится к предприятию, которое совмещает процессы и оборудование преобразования биомассы для производства топлива из биомассы.

При использовании здесь термин «перерабатывающее предприятие» относится к нефтеперерабатывающему предприятию, или к его составляющим, на котором могут быть обработаны нефтяные составы (например, биомасса, биологическое топливо или ископаемые виды топлива, такие как сырая нефть, уголь или природный газ). Обычные процессы, выполняемые на таких перерабатывающих предприятиях, включают крэкинг, переэтерификацию, реформинг, дистилляцию, гидрообработку, изомеризацию или любую их комбинацию.

При использовании здесь термины «рекомбинантная» или «искусственная» относятся к организму, микроорганизму, клетке, молекуле нуклеиновой кислоты или переносчику, которые претерпели по меньшей мере одно генетическое изменение или были модифицированы посредством введения чужеродной молекулы нуклеиновой кислоты, или относятся к клетке, которая была изменена таким образом, что экспрессией эндогенной молекулы нуклеиновой кислоты или гена можно управлять. Термин «рекомбинантная» также относится к клетке, полученной из клетки, содержащей одну или большее количество таких модификаций. Например, рекомбинантные клетки могут давать экспрессиюгенов или других молекул нуклеиновой кислоты, которые не были обнаружены в идентичной форме внутринативной клетки (то есть, немодифицированной клетки или клетки дикого типа), или могут давать измененную картину экспрессии эндогенных генов, таких генов, которые в противном случае могут быть сверхэкспрессируемыми, недостаточно экспрессируемыми, минимально экспрессируемыми или не экспрессируемыми вообще. В другом примере генетические модификации молекул нуклеиновой кислоты, кодирующих ферменты или их функциональные фрагменты, могут обеспечивать биохимическую реакцию(-и) или возможности метаболического пути к рекомбинантному микроорганизму или клетке, которая является новой или изменена из ее естественного состояния.

При использовании здесь термин «чужеродная» молекула нуклеиновой кислоты, конструкция или последовательность относится к молекуле нуклеиновой кислоты или к части последовательности молекулы нуклеиновой кислоты, которая не является нативной к клетке, в которой имеет место ее экспрессия или представляет собой молекулу нуклеиновой кислоты с измененной экспрессией по сравнению с нативными уровнями экспрессии в подобных условиях. Например, чужеродная управляющая последовательность (например, промотор, ген - усилитель) может быть использована для регулировки экспрессии гена или молекулы нуклеиновой кислоты способом, отличным от того, посредством которого ген или молекула нуклеиновой кислоты обычно экспрессируют в природе или культуре. Обычно, чужеродные молекулы нуклеиновой кислоты не эндогенны к клетке или части генома, в которых они присутствуют, и были добавлены к клетке посредством конъюгации, трансформации, трансфекции, электропорации и т.п.

Системы для ферментации согласно настоящему изобретению могут включать отдельные блоки (например, блоки или системы обработки, которые размещены в непосредственной близости или рядом друг с другом или нет), интегрированные блоки или сама система может быть взаимосвязанной и интегрированной. Системы согласно настоящему изобретению могут использовать по меньшей мере одно газообразное исходное сырье, включая одно или большее количество С1-соединений, кислород и/или водород. В определенных вариантах реализации настоящего изобретения система ферментации использует метаболизирующий С1 микроорганизм (например, метанотроф, такой как Methylosinus trichosporium OB3b, Methylococcus capsulatusBath, Methylomonas sp. 16a, Methylomicrobium alcaliphilum 20Z, или их быстрорастущие виды или комбинации) в качестве основного микроорганизма в культуре ферментации.

Множество методов культивирования может быть использовано для описанных здесь микроорганизмов, бактерий и дрожжей. Например, метабол изирующие C1 микроорганизмы, такие как метанотрофные или метилотрофные бактерии, могут быть выращены посредством способов периодического культивирования и непрерывного культивирования. Обычно клетки в фазе логарифмического роста часто ответственны за массовую выработку продукта или в некоторых системах представляют промежуточный интерес, тогда как в других системах может быть получена выработка в стационарной или постэкспоненциальной фазе.

Классический способ периодического культивирования использует замкнутую систему, в которой размещен материал среды, причем культивирование начато и не претерпеваетизменений в ходе процесса культивирования. Таким образом, среда затравлена в начале процесса культивирования одним или большим количеством выбранных микроорганизмов и затем ей обеспечивают возможность роста, не добавляя ничего к системе. При использовании здесь «периодическое» культивирование означает, что не происходит изменения интенсивности первоначально добавленного конкретного источника углерода, тогда как во время культивирования может иметь место управление такими факторами, как рН и концентрация кислорода, и их изменение. В периодических системах составы метаболита и биомассы претерпевают постоянное изменение вплоть до времени окончания культивирования. В периодического культурах клетки (например, бактерии, такие как метилотрофы) будет обычно переходить из статической лаг-фазы в обладающую высокой скоростью роста логарифмическую фазу и затем в стационарную фазу, где темп роста уменьшен или остановлен (что в конечном счете приведет к некрозу клеток, если условия не изменятся).

Система периодической ферментации с добавлением субстрата представляет собой разновидность обычной системы периодической ферментации, в которой представляющий интерес углеродсодержащий субстрат добавляют в дозах по мере развития культивирования. Системы периодической ферментации с добавлением субстрата полезны при вероятном замедлении метаболизма клетки вследствие катаболитной репрессии и при желательности иметь ограниченные количества субстрата в среде. Поскольку затруднительно измерить фактическую концентрацию субстрата в системах периодической ферментации с добавлением субстрата, оценка была проведена на основании изменений значений измеримых факторов, таких как рН-фактор, количество растворенного кислорода и парциальное давление отходящих газов. Способы периодического культивирования и периодического культивирования с добавлением субстрата распространены и известны в этой области техники (см., например, Tomas D.Brock, Биотехнология: Учебник по промышленной микробиологии, 2-е изд. (1989), Sinauer Associates, Inc., Сандерленд, Массачусетс; Deshpande, 1992, Appl. Biochem. Biotechnol. 36:227).

Системы непрерывного культивирования представляют собой системы, «открытые» в том смысле, что определенные культурные среды непрерывно добавляют в биореактор, а равное количество использованной («подвергнутой обработке») среды одновременно удаляют из обработки. Системы непрерывного культивирования обычно поддерживают клетки при постоянной высокой плотности жидкой фазы, причем клетки в основном находятся в фазе логарифмического роста. В качестве альтернативы непрерывное культивирование может практиковаться с иммобилизированными клетками (например, с биопленкой) при непрерывном добавлении углерода и питательных сред и непрерывном удалении полезных продуктов, побочных продуктов и отходов производства из клеточной массы. Иммобилизация клеток может быть достигнута при использовании широкого диапазона твердых подложек, состоящих из природных материалов, синтетических материалов или их комбинаций.

Непрерывное или полунепрерывное культивирование обеспечивает возможность изменения одного или большего количества факторов, воздействующих на рост клеток или концентрацию конечного продукта. Например, согласно одному способу могут поддерживать ограничивающую питательную среду на фиксированном уровне (например, источник углерода, азот) и обеспечивать возможность изменения всех других параметров со временем. В других вариантах реализации настоящего изобретения некоторые воздействующие на рост факторы могут быть непрерывно изменены, а концентрация клеток, измеряемая мутностью среды, сохранена постоянной. Цель системы непрерывного культивирования состоит в поддержании стационарных условий роста при балансе между потерей клеток вследствие удаления среды и скоростью роста клеток. Способы изменения питательных сред и факторов роста для процессов и методик непрерывного культивирования с целью максимизации скорости выработки продукта известны в этой области техники (см. Brock, 1992).

В определенных вариантах реализации настоящего изобретения культурные среды содержат углеродсодержащий субстрат как источник энергии для микроорганизма, метаболизирующего C1. Подходящие субстраты включают C1-субстраты, такие как метан, метанол, формальдегид, муравьиная кислота (формиат), моноксид углерода, двуокись углерода, метилированные амины (метиламин, диметиламин, триметиламин и т.д.), метилированные тиолы, или метиловые галогены (бромометан, хлорметан, иодометан, дихлорметан и т.д.). В определенных вариантах реализации настоящего изобретения культурные среды могут содержать отдельный С1-субстрат в качестве единственного источника углерода для метаболизирующего С1 микроорганизма, или могут содержать смесь двух или большего C1-количества субстратов (смешанный состав C1-субстратов) в качестве множественных источников углерода для метаболизирующего C1 микроорганизма.

Кроме того, известно, что некоторые метаболизирующие C1 организмы используют субстраты, отличные от C1-субстратоа, такие как сахар, глюкозамин или разные аминокислоты, для метаболической активности. Например, некоторые виды Candida могут метаболизировать аланин или олеиновую кислоту (Sulter и др., Arch. Microbiol. 153:485-489, 1990). Methylobacterium extorquens AM1 способен к росту на ограниченном количестве C2, C3 и C4-субстратов (Van Dien и др., Microbiol. 149:601-609, 2003). В качестве альтернативы метаболизирующий C1 микроорганизм может быть рекомбинантным видом, обладающим способностью использовать альтернативные углеродистые субстраты. Следовательно, совершенно понятно, что источник углерода в культурных средах может представлять собой смесь углеродистых субстратов, с соединениями, содержащими один или большее количество атомов углерода, в зависимости от выбранного метаболизирующего C1 микроорганизма.

В определенных вариантах реализации настоящего изобретения предложен способ изготовления топлива, включающий конверсию биомассы из культуры, в основном содержащей метаболизирующий C1 нефотосинтезирующий микроорганизм, в нефтяной состав и переработку нефтяного состава в топливо. В определенных вариантах реализации настоящего изобретения метаболизирующий C1 нефотосинтезирующий микроорганизм представляет собой облигатный метаболизирующий С1 нефотосинтезирующий микроорганизм, такой как облигатный метанотроф или метилотроф. В дополнительных вариантах реализации настоящего изобретения метаболизирующий С1 нефотосинтезирующий микроорганизм представляет собой рекомбинантный микроорганизм, содержащий чужеродный полинуклеотид, кодирующий фермент, производящий жирную кислоту, фермент ассимиляции формальдегида, или их комбинации. В дальнейших вариантах реализации настоящего изобретения нефтяной состав получен или извлечен из клеточной мембраны метаболизирующего C1 нефотосинтезирующего микроорганизма, такого как метилотроф или метанотроф.

В определенных вариантах реализации настоящего изобретения предложен способ выработки топлива посредством переработки масляного состава в блоке переработки с целью выработки топлива, причем нефтяной состав получен из метаболизирующего C1 нефотосинтезирующего микроорганизма, такого как метилотроф или метанотроф. В дальнейших вариантах реализации настоящего изобретения способ дополнительно включает использование блока обработки для экстрагирования нефтяного состава из метаболизирующего C1 нефотосинтезирующего микроорганизма. В дальнейших вариантах реализации настоящего изобретения способ включает: (а) культивирование метаболизирующей C1 бактерии в присутствии исходного сырья, содержащего C1-субстрат в контролируемом блоке культивирования, причем культивируемая бактерия вырабатывает масляный состав; (b) экстрагирование масляного состава из культивируемой бактерии в блоке обработки; и (с) очистку экстрагированного нефтяного состава в блоке очистки для выработки топлива. В определенных вариантах реализации настоящего изобретения C1-субстрат исходного сырья представляет собой метан, метанол, формальдегид, муравьиную кислоту, моноксид углерода, двуокись углерода, метиламин, метилтиол или метилгалоген.

В определенных вариантах реализации настоящего изобретения предложен способ выработки натуральных продуктов, таких как этиловый спирт, ацетат, бутанол, одноклеточный белок, сахар или другие метаболиты или клеточные продукты, причем натуральный продукт получен из метаболизирующего C1 нефотосинтезирующего микроорганизма, такого как метилотроф или метанотроф.

В других вариантах реализации настоящего изобретения способ дополнительно включает использование блока обработки для экстрагирования натурального продукта из метаболизирующего C1 нефотосинтезирующего микроорганизма.

В дополнительных вариантах реализации настоящего изобретения способ включает(а) культивирование метаболизирующих C1 бактерий в присутствии исходного сырья, содержащего C1-субстрате контролируемом блоке культивирования, причем культивируемые бактерии вырабатывают натуральный продукт; (b) экстрагирование натурального продукта из культивируемых бактерий в блоке обработки; и (с) очистку натурального продукта с выработкой коммерческого продукта. В определенных вариантах реализации настоящего изобретения C1-субстрат исходного сырья представляет собой метан, метанол, формальдегид, муравьиную кислоту, моноксид углерода, двуокись углерода, метиламин, метилтиол или метилгалоген.

В определенных вариантах реализации настоящего изобретения предложен способ выработки натуральных и искусственных продуктов, таких как этиловый спирт, ацетат, бутанол, изопрен, пропилен, фарнезин, ферменты или другие метаболиты или клеточные продукты, причем продукт получен из генетически модифицированного метаболизирующего C1 нефотосинтезирующего микроорганизма, такого как метилотроф или метанотроф, который был преобразован посредством чужеродной нуклеотидной последовательности. В других вариантах реализации настоящего изобретения способ дополнительно включает использование блока обработки для экстрагирования продукта из генетически модифицированного метаболизирующего C1 нефотосинтезирующего микроорганизма. В дополнительных вариантах реализации настоящего изобретения способ включает (а) культивирование генетически модифицированных метаболизирующих C1 бактерий в присутствии исходного сырья, содержащего C1-субстрат в контролируемом блоке культивирования, причем культивируемые бактерии вырабатывают натуральный продукт; (b) экстрагирование натурального продукта из культивируемых бактерий в блоке обработки; и (с) очистку натурального продукта с выработкой коммерческого продукта. В определенных вариантах реализации настоящего изобретения C1-субстрат исходного сырья представляет собой метан, метанол, формальдегид, муравьиную кислоту, моноксид углерода, двуокись углерода, метиламин, метилтиол или метилгалоген.

В определенных вариантах реализации настоящего изобретения предложен способ выработки натуральных и искусственных продуктов, таких как этиловый спирт, ацетат, бутанол, изопрен, пропилен, фарнезин, ферменты или другие метаболиты или клеточные продукты, причем продукт получен из метабилизирующего не C1 микроорганизма, такого как Escherichia coli, Saccaromyces cerevisiae или другого обычного технологического микроорганизма. В определенных вариантах реализации настоящего изобретения субстрат исходного сырья представляет собой глюкозу, сахарозу, глицерин, целлюлозу или другое исходное сырье с несколькими атомами углерода в молекуле.

На фиг. 1 показан взятый в качестве примера ферментатор 100, содержащий множество полых трубопроводов 102 для текучей среды (для ясности на фиг. 1 показан только один трубопровод), размещенных внутри внутреннего пространства 106, образованного сосудом 108. Сосуд 108 может содержать одну или большее количество стенок 110, дно 124 и дополнительную крышку 126, которая частично или полностью окружает полый трубопровод 102 для текучей среды, сосуд 108 или и то, и другое. По меньшей мере часть пространства, существующего между множеством полых трубопроводов 102 для текучей среды и сосудом 108, образует один или большее количество нисходящих путей 114 потока, через которые может идти нисходящий поток 116. По меньшей мере часть пространства, существующего внутри каждого трубопровода из множества полых трубопроводов 102 для текучей среды, образует один или большее количество восходящих путей 118 потока, через которые может идти восходящий поток 120. Один или большее количество распределителей 130 текучей среды могут быть размещены в сосуде 108, на нем или около него для введения одной или большего количества жидкостей в нисходящие пути 114 потока. Один или большее количество газораспределителей 132 могут быть размещены в сосуде 108, на нем или около него для введения одного или большего количества газов или газообразных субстратов к нисходящие пути 114 потока. Такое размещение полого трубопровода 102 для текучей среды внутри сосуда 108 выгодным образом обеспечивает возможность более точного и более последовательного масштабирования, чем петельная конструкция ферментатора или его конструкция с подачей газа снизу, поскольку объем ферментатора 100 масштабирован на основании радиуса или поперечного профиля, а не длины.

В некоторых случаях добавление одного или большего количества газов субстрата через один или большее количество газораспределителей 132 способствует образованию мелкодисперсных пузырьков газообразного субстрата в текучей среде внутри нисходящего пути 114 потока. Комбинация текучей среды и мелкодисперсного газа или пузырьков газообразного субстрата образует многофазную смесь, имеющую обычно нисходящий поток 116 в нисходящем пути 114 потока. Нисходящий поток 116 содержит значительное количество захваченного газа или пузырьков газообразного субстрата, диспергированных внутри многофазной жидкой смеси. Разность в плотности между газовыми пузырьками и жидкостью в многофазной смеси заставляет газ или пузырьки газообразного субстрата подниматься вверх. Однако при поддержании поверхностной скорости нисходящего потока 116 в нисходящем пути 114 потока на уровне, превышающем скорость подъема газового пузырька, пузырьки газообразного субстрата, присутствующие в многофазной смеси в нисходящем пути 114 потока, будут выполнять перемещение с уменьшенной скоростью обычно в нисходящем направлении. Полная скорость пузырьков газообразного субстрата в нисходящем пути 114 потока равна поверхностной скорости многофазной текучей среды в нисходящем пути 114 потока минус скорость подъема пузырьков газообразного субстрата. Поскольку пузырьки газообразного субстрата выполняют перемещение по нисходящему пути 114 потока со скоростью, меньшей, чем сопоставимая скорость подъема в ферментаторе с подачей газа снизу, время контакта между пузырьками газообразного субстрата и микробиологическими организмами, существующими внутри нисходящего пути 114 потока, выгодным образом увеличено по сравнению с ферментаторами с подачей газа снизу. Хотя для ясности на фиг. 1 показаны только один распределитель 130 текучей среды и один газораспределитель 132, любое количество дополнительных распределителей текучей среды, газораспределителей или их комбинаций может быть добавлено с регулярными или нерегулярными интервалами внутри нисходящего пути 114 потока.

Многофазная смесь в нисходящем пути 114 потока входит 122 в восходящий путь 118 потока через один или большее количество трубопроводов для текучей среды, проходы, отверстия, апертуры или промежутки, соединяя или связывая по текучей среде множество полых трубопроводов 102 для текучей среды (то есть, восходящий путь 118 потока) с внутренним пространством 106 сосуда 108, имеющим место между стенкой 110 сосуда и множеством полых трубопроводов 102 для текучей среды (то есть, нисходящий путь потока). В одном случае многофазная смесь в нисходящем пути 114 потока может войти в полый трубопровод 102 для текучей среды через промежуток между полым трубопроводом для текучей среды и дном 124 сосуда 108. По меньшей мере в некоторых случаях дно 124 сосуда 108 может быть сформировано, принимать форму или выполнено с возможностью содействия накоплению биологического материала (то есть, «твердого материала биологического происхождения» или «биомассы») в желательном месте внутри сосуда 108. Например, дно 124 может иметь коническую форму, быть вогнуто или наклонено таким образом, что происходит избирательный сбор биомассы, падающей на дно ферментатора 100, в одном или большем количестве заранее определенных мест. В таких случаях каждый трубопровод из множества полых трубопроводов 102 для текучей среды может иметь различную длину для поддержания определенного желательного или предпочтительного промежутка или расстояния между входным отверстием каждого трубопровода из множества полых трубопроводов 102 для текучей среды и дном 124 сосуда 108.

После входа в восходящий путь 118 потока многофазная смесь образует в нем восходящий поток 120. Текучая среда и газовые пузырьки в восходящем пути 118 потока будут выполнять перемещение в целом в восходящем направлении. Скорость подъема газовых пузырьков в восходящем пути 118 потока равна скорости текучей среды плюс скорость подъема газовых пузырьков внутри текучей среды. В по меньшей мере некоторых случаях любое количество дополнительных распределителей 130 текучей среды, газораспределителей 132 или их комбинаций может быть прибавлено с регулярными или нерегулярными интервалами в восходящем пути 118 потока.

Многофазная смесь 136 вытекает из восходящего пути 118 потока и выходит из ферментатора 100 через один или большее количество спускных присоединений 138, предназначенных для спуска многофазной смеси. По меньшей мере в некоторых случаях один или большее количество спускных присоединений 138, предназначенных для спуска многофазной смеси, могут быть связаны по текучей среде с каждым из восходящих путей 118 потока, обеспеченных множеством полых трубопроводов 102 для текучей среды. В некоторых случаях один или большее количество спускных присоединений 138, предназначенных для спуска многофазной смеси, могут содержать одно или большее количество фланцевых или резьбовых соединений. В некоторых случаях, один или большее количество спускных присоединений 138, предназначенных для спуска многофазной смеси, могут содержать один или большее количество быстрых разъемов или подобных легко стерилизуемых гидравлических муфт или соединений.

В некоторых случаях тепловая энергия (например, в виде ощущаемой теплоты) может быть выработана или высвобождена посредством процесса ферментации или процессов, идущих внутри фермента тора 100. Оставленная неконтролируемой достаточная тепловая энергия может накапливаться внутри ферментатора 100, оказывая негативное влияние на рост или метаболизм микробиологических организмов внутри ферментатора 100. В некоторых случаях неконтролируемые увеличения тепловой энергии могут привести к смерти всех или части микробиологических организмов внутри ферментатора. Для удаления по меньшей мере части тепловой энергии из фермента тора 100 одна или большее количество теплопередающих поверхностей 128 могут быть размещены с внутренней или внешней стороны полого трубопровода 102 для текучей среды, одна или большее количество теплопередающих поверхностей 140 могут быть размещены с внутренней или внешней стороны сосуда 106, или такие теплопередающие поверхности 128, 140 могут быть размещены на любой комбинации поверхностей в текучей среде и находится в тепловом контакте с нисходящим путем 114 потока или с восходящим путем 118 потока или с обоими.

Ферментатор 100 может содержать любое количество полых трубопроводов 102 для текучей среды, размещенных полностью или частично во внутреннем пространстве 106, образованном сосудом 108. Каждый трубопровод из множества полых трубопроводов 102 для текучей среды может содержать замкнутый канал текучей среды любых размера, формы или конфигурации, имеющей постоянный или переменный поперечный профиль и постоянную или переменную толщину стенки. Каждый из полых трубопроводов 102 для текучей среды содержит по меньшей мере один проходили впускное отверстие, которое обеспечивает возможность поступления многофазной смеси в восходящий путь 118 потока на внутренней части каждого трубопровода из множества полых трубопроводов 102 для текучей среды. Каждый трубопровод из множества полых трубопроводов 102 для текучей среды содержит по меньшей мере один проходили выпускное отверстие, которое обеспечивает возможность выхода многофазной смеси 136 из восходящего пути 118 потока. Сосуд 108 может иметь любой размер, форму или конфигурацию, и содержать одну или большее количество стенок 110, которые формируют или иначе определяют внутреннее пространство 106. Внутренний периметр, образованный одной или большим количеством стенок 110, обеспечивает поперечный профиль и площадь поперечного сечения сосуда 108. Одна или большее количество стенок 110 также образуют внутренний периметр 150 сосуда 108.

Каждый из полых трубопроводов 102 для текучей среды имеет внутренний периметр 152, по меньшей мере часть которого контактирует по текучей среде с восходящим путем 118 потока, и внешний периметр 154, по меньшей мере часть которого контактирует по текучей среде с нисходящим путем 114 потока. Нисходящий путь 114 потока ограничен внешним периметром 154 полого трубопровода 102 для текучей среды и внутренним периметром 150 сосуда 108. Восходящий путь 120 потока ограничен внутренним периметром 154 каждого трубопровода из соответствующего множества полых трубопроводов 102 для текучей среды. Каждый из полых трубопроводов 102 для текучей среды связан по текучей среде с внутренним пространством 106 внутри сосуда 108, обеспечивая, посредством этого, свободное течение многофазной смеси от нисходящего пути 114 потока к восходящему пути 118 потока.

По меньшей мере в некоторых случаях суммарная площадь поперечного сечения множества полых трубопроводов 102 для текучей среды составляет примерно 90% или меньше от площади поперечного сечения сосуда 108; примерно 75% или меньше от площади поперечного сечения сосуда 108; примерно 50% или меньше от площади поперечного сечения сосуда 108; примерно 25% или меньше от площади поперечного сечения сосуда 108; примерно 15% или меньше от площади поперечного сечения сосуда 108; или примерно 10% или меньше от площади поперечного сечения сосуда 108.

Одна или большее количество жидкостей могут быть введены в нисходящий путь 114 потока посредством одного или большего количества распределителей 130 текучей среды, размещенных в нисходящем пути 114 потока или связанных с ним по текучей среде. Такие текучие среды могут представлять собой любые жидкие среды, способные поддерживать или перемещать растворенную или взвешенную питательную среду или питательные среды к микробиологическим организмам, формирующим биомассу внутри ферментатора 100. Один или большее количество газов, газов субстрата или их комбинации могут быть введены в нисходящий путь 114 потока через один или большее количество газораспределителей 132, размещенных в нисходящем пути 114 потока или связанных с ним по текучей среде. Такие газы могут представлять собой отдельный газ или комбинацию газов, способных поддерживать или предоставлять питательную среду или питательные среды к биологическим организмам внутри ферментатора 100. По меньшей мере в некоторых случаях такие газы могут включать один или большее количество инертных газов, например, азот. По меньшей мере в некоторых случаях множество газов, множество газов субстрата или определенная их комбинация могут быть введены отдельно в нисходящий путь 114 потока для эффективного уменьшения или даже прекращения формирования взрывчатых газовых смесей за пределами ферментатора 100. Например, при использовании воспламеняющегося C1-соединение (например, метана) для подачи по меньшей мере части газообразного субстрата для биологических организмов внутри ферментатора 100 и при использовании воздуха для подачи кислорода к биологическим организмам внутри ферментатора 100, газ, содержащий воспламеняющееся C1-соединение, может быть введен посредством первого газораспределителя 132а, а воздух введен посредством второго, физически отдельного или отличного, газораспределителя 132b для избежания перемешивания С1-соединения и воздуха за пределами ферментатора 100. Введение одной или большего количества жидкостей и одного или большего количества газов в нисходящий путь 114 потока образует нисходящий поток 116 из многофазной текучей среды внутри нисходящего пути 114 потока. Биологический рост, происходящий внутри нисходящего пути 114 потока, может абсорбировать кислород, питательные среды и C1-соединенияизнисходящего потока 116 из многофазной текучей среды в нисходящем пути 114 потока.

Одновременное введение одного или большего количества воспламеняющихся C1-соединений и содержащего кислород газа в ферментатор 100 может приводить к образованию огнеопасных или взрывчатых газовых смесей внутри ферментатора 100. Для уменьшения возможности такой ситуации нисходящий путь 114 потока и восходящий путь 118 потока могут иметь такую физическую форму или конфигурацию, что оба остаются «полны текучей средой» при введении текучей среды в ферментатор 100 через один или большее количество распределителей 130 текучей среды (то есть, точки накопления газа внутри нисходящего пути 114 потока и восходящего пути 118 потока минимизированы, или предпочтительнее, устранены). По меньшей мере в некоторых случаях одно или большее количество устройств сброса давления газа или устройств разделения текучей среды/газа (не показаны на фиг. 1) могут быть связаны по текучей среде снисходящим путем 114 потока, восходящим путем 118 потока или к обоим для удаления накопленных газов из ферментатора 100. Такие удаленные газы могут быть частично или полностью регенерированы и частично или полностью рециклированы в ферментатор 100 или могут быть сожжены в факеле или удалены иным безопасным способом.

Каждый трубопровод из множества полых трубопроводов 102 для текучей среды может обладать одинаковым или различным профилем поперечного сечения. Примеры профилей поперечного сечения трубопровода 102 для текучей среды включают, не ограничиваясь этим, круглый профиль поперечного сечения, прямоугольный или квадратный профиль поперечного сечения или треугольный профиль поперечного сечения (то есть, профиль, взятый в перпендикулярном направлении относительно продольной оси полого трубопровода 102 для текучей среды). В некоторых случаях больше одного типа полого трубопровода 102 для текучей среды может быть использовано внутри отдельного ферментатора 100. Например, часть множества полых трубопроводов 102 для текучей среды в ферментаторе 100 может обладать круглым профилем поперечного сечения, а остальная часть полых трубопроводов 102 для текучей среды обладает квадратным профилем поперечного сечения.

Все полые трубопроводы 102 для текучей среды или их часть могут содержать одну или большее количество выдавленных или вдавленных элементов поверхности, полезных при поддержке, содействии или иной стимуляции роста биологических организмов. Все полые трубопроводы 102 для текучей среды или их часть могут содержать одну или большее количество выдавленных или вдавленных элементов поверхности, полезных при содействии или ином усилении турбулентности или теплопередачик соответствующей теплопередающей поверхности(-ям) 128, 140 в нисходящем пути 114 потока, восходящем пути 120 потока или в обоих. Все полые трубопроводы 102 для текучей среды или их часть могут содержать один или большее количество дефлекторов для увеличения турбулентности в восходящем пути 118 потока, причем такое увеличение турбулентности способно выгодным образом улучшать массообмен в восходящем пути 118 потока, а также увеличивать время пребывания пузырьков газообразного субстрата, существующих в восходящем пути 118 потока.

В некоторых случаях продольная ось каждого трубопровода из множества полых трубопроводов 102 для текучей среды ориентирована параллельно к продольной оси любого полого трубопровода 102 для текучей среды, размещенного в сосуде 108. В некоторых случаях продольная ось каждого трубопровода из множества полых трубопроводов 102 для текучей среды параллельна к продольной оси сосуда 108. В некоторых случаях продольная ось каждого трубопровода из всех или части множества полых трубопроводов 102 для текучей среды параллельна продольной оси сосуда 108 и коаксиально выровнена с продольной осью сосуда 108.

Каждый из полых трубопроводов 102 для текучей среды может иметь одинаковую или различную длину. В некоторых случаях по меньшей мере часть множества полых трубопроводов 102 для текучей среды может быть вытянута до дна 124 сосуда 108 или даже за его пределы. В таких случаях нисходящий путь 114 потока может быть связан по текучей среде с восходящим путем 118 потока через один или большее количество внешних трубопроводов для текучей среды, например, через одну или большее количество сетей трубопроводов, размещенных внешним образом относительно сосуда 108. Каждый из полых трубопроводов 102 для текучей среды может иметь длину от примерно 6 дюймов до примерно 240 дюймов; от примерно 12 дюймов до примерно 192 дюймов; или от примерно 24 дюймов до примерно 144 дюймов.

Каждый трубопровод из множества полых трубопроводов 102 для текучей среды может быть выполнен металлическим, неметаллическим или обладать сложной структурой. Например, каждый из полых трубопроводов 102 для текучей среды может быть выполнен из одного или большего количества металлических материалов, таких как нержавеющие стали марок 304, 304L, 316 или 316L. В некоторых случаях одно или большее количество покрытий, слоев, покрывающих слоев, вставок или другие материалы могут быть осаждены на, нанесены на, соединены с, или выполнены заодно целое со всем трубопроводом или частью каждого трубопровода из множества полых трубопроводов 102 для текучей среды, чтобы положительным или отрицательным образом воздействовать на способность микробиологических организмов прикрепляться к ним или расти на них. Например, покрытие, подавляющее рост или прикрепление микробиологических организмов, может быть осаждено на часть полых трубопроводов 102 для текучей среды или выполнено как одно целое с ними, которые тепловодным образом соединены с теплопередающими поверхностями 128. В другом примере покрытие, содействующее росту или прикреплению биологических организмов, может быть осаждено на или выполнено как одно целое с полыми трубопроводами 102 для текучей среды в областях, где удаление накопленной биомассы достигается легче.

По меньшей мере в некоторых случаях каждый из полых трубопроводов 102 для текучей среды содержит по существу прямоугольный или квадратный полый элемент, имеющий апертуру, вытянутую вдоль продольной оси трубопровода. В других случаях каждый из полых трубопроводов 102 для текучей среды содержит по существу цилиндрический полый элемент, имеющий апертуру, вытянутую вдоль продольной оси трубопровода. Внутренние и внешние диаметры таких квадратных или цилиндрических полых трубопроводов 102 для текучей среды могут быть непрерывными или постоянными вдоль осевой длины трубопровода или могут претерпевать изменение вдоль осевой длины трубопровода. Например, внутренние и внешние диаметры цилиндрического полого трубопровода 102 для текучей среды могут быть совместно увеличены вдоль восходящего пути 118 потока таким образом, что происходит уменьшение скорости текучей среды вдоль восходящего пути потока входного отверстия до выпускного отверстия полого трубопровода 102 для текучей среды. Цилиндрические полые трубопроводы 102 для текучей среды могут обладать внутренним диаметром от примерно 2 дюймов до примерно 240 дюймов; от примерно 4 дюймов до примерно 192 дюймов; от примерно 6 дюймов до примерно 144 дюймов; от примерно 8 дюймов до примерно 120 дюймов; или от примерно 12 дюймов до примерно 96 дюймов. Прямоугольные или квадратные полые трубопроводы 102 для текучей среды могут иметь диагональ, составляющую от примерно 2 дюймов до примерно 240 дюймов; от примерно 4 дюймов до примерно 192 дюймов; от примерно 6 дюймов до примерно 144 дюймов; от примерно 8 дюймов до примерно 120 дюймов; или от примерно 12 дюймов до примерно 96 дюймов.

По меньшей мере в некоторых случаях конструкция полых трубопроводов 102 для текучей среды, сосуда 108 или обоих может включить особенности, облегчающие стерилизацию всех или части контактных поверхностей процесса. Такая стерилизация может, например, быть выполнена посредством стерилизации паром, стерилизации ультрафиолетовым излучением, химической стерилизации или их комбинаций. По меньшей мере в некоторых случаях один или большее количество неметаллических материалов или одно или большее количество неметаллических покрытий могут быть использованы в отношении всех или части внутренней или внешней части некоторых или всех трубопроводов из множества полых трубопроводов 102 для текучей среды. Использование таких неметаллических материалов может выгодным образом создавать, например, стерилизуемые поверхности, способные поддерживать биологический рост или содействовать ему.

Все полые трубопроводы 102 для текучей среды или часть их множества могут дополнительно содержать одну или большее количество теплопередающих поверхностей 128, полезных при ограничении накопления тепла внутри нисходящего пути 114 потока или восходящего пути 118 потока или внутри обоих. Теплопередающие поверхности 128 могут содержать один или большее количество трубопроводов или резервуаров, размещенных вдоль внутреннего периметра 152, внешнего периметра 154, или вдоль и внутреннего и внешнего периметров полого трубопровода 102 для текучей среды. Один или большее количество трубопроводов или резервуаров могут содержать любое устройство или систему, через которые могут протекать одна или большее количество сред переноса тепла. По меньшей мере в некоторых случаях одна или большее количество теплопередающих поверхностей 128 могут быть образованы заодно целое с полым трубопроводом 102 для текучей среды, образуя по меньшей мере часть трубопровода. В одном примере поверхность 128 переноса тепловой энергии может включать один или большее количество резервуаров, через которые тепловая текучая среда переноса может протекать или циркулировать, и которая теплопроводящим образом связана с по меньшей мере частью полого трубопровода 102 для текучей среды. В другом примере теплопередающая поверхность 128 может содержать одну или большее количество труб или змеевиков или подобных структур, через которые теплопередающая текучая среда может протекать или циркулировать, и которые теплопроводящим образом связаны с по меньшей мере частью полого трубопровода 102 для текучей среды. Теплопередающая среда может представлять собой любой материал, включая газы или текучие среды, которые способны подавать тепловую энергию в нисходящий путь 114 потока или в восходящий путь 118 потока или в оба пути или извлекать тепловую энергию из нисходящего пути 114 потока или из восходящего пути 118 потока или из обоих путей. В качестве примера теплопередающая среда представляет собой, не ограничиваясь этим, охлаждающую воду, охлажденную воду и пар.

Каждый из полых трубопроводов 102 для текучей среды может быть постоянным образом или с возможностью съема прикреплен к сосуду 108. По меньшей мере в некоторых случаях спускные присоединения 138 для текучей среды полого трубопровода для текучей среды, предназначенные для спуска многофазной смеси, могут быть прикреплены к крышке 126 сосуда 108 или иначе связаны с ней для обеспечения возможности протекания многофазной смеси 136 через восходящий путь 118 потока с целью выхода из каждого трубопровода из множества полых трубопроводов 102 для текучей среды.

Высота сосуда 108 может быть той же самой, что длина всех трубопроводов или части множества полых трубопроводов 102 для текучей среды, или быть отличной от нее. Если высота сосуда 108 меньше длины всех трубопроводов или части множества полых трубопроводов 102 для текучей среды, то все трубопроводы или часть полых трубопроводов 102 для текучей среды могут выступать из дна 124 сосуда 108, из крышки 126 сосуда 108, или из крышки и из дна сосуда 108. Высота сосуда 108 может составлять от примерно 6 дюймов до примерно 240 дюймов; от примерно 12 дюймов до примерно 192 дюймов; или от примерно 24 дюймов до примерно 144 дюймов.