Способ непрерывной обработки охлаждением питательного водного жидкого раствора и способ приготовления охлажденного напитка - RU2156283C2

Код документа: RU2156283C2

Чертежи

Описание

Изобретение относится к способу непрерывной обработки охлаждением питательного водного жидкого раствора и способу приготовления охлажденного напитка, в частности к способу быстрого, непрерывного, равномерного охлаждения до температуры замораживания или близкой температуры спиртных напитков без какой-либо дополнительной их концентрации замораживанием и, в частности, к способу охлаждения, который является одним из этапов процесса производства алкогольных напитков, полученных при брожении, таких как вино и сидр, а также безалкогольных солодовых напитков, прежде всего солодовых напитков, полученных при брожении, таких как пиво и слабоалкогольное пиво, и производные от него напитки.

Пригодность температур замораживания для стабилизации процесса ферментации напитков известна из уровня техники.

Например, было описано, что на винные напитки оказывает благотворное влияние такая выдержка и в ряде случаев позволяет вновь сделать пригодным для потребления вино с повышенным содержанием тартрата.

В патенте Канады 1131140 описаны способ и система для непрерывной стабилизации вина посредством замораживания, включающая охлаждение вина для образования жидкости с кристаллами льда, способной к перекачиванию, перекачивание вина в бак для длительного хранения, где образуются кристаллы тартрата, затем нагревание вина до точки плавления кристаллов льда и удаление из него кристаллов тартрата.

Особый интерес в этой связи представляют напитки, изготавливаемые на пивоваренных заводах, и, в частности, солодовые напитки, полученные при брожении, поскольку при производстве именно таких напитков их охлаждение обеспечивает получение ряда специфических положительных качеств. Общий процесс производства солодовых напитков, полученных при брожении, таких как пиво, эль, портер, солодовый ликер, слабоалкогольные и безалкогольные производные пива и другие подобные алкогольные напитки, полученные при брожении, изготавливаемые на пивоваренных заводах, которые в дальнейшем будут называться "пиво", достаточно хорошо известен. Процесс производства пива на современных пивоваренных заводах принципиально сводится к приготовлению солодового "затора", обычно с зерновыми добавками, и нагреванию затора для растворения протеинов и превращения крахмала в сахар и декстрин. Нерастворимые зерна отфильтровываются и промываются горячей водой, которая вместе с раствором образует сусло, которое затем кипятят в сусловарочном котле для инактивирования ферментов, стерилизуют, экстрагируют соответствующие хмелевые компоненты и коагулируют определенные протеиноподобные вещества. После этого истощенное сусло вместе с коагулированными компонентами удаляется из сусла, которое затем охлаждается и после добавления в него дрожжей сбраживается. Зрелая бражка, известная как "зеленое" пиво, выдерживается (иногда этот процесс называют "лагерированием"), и подвергается окончательной обработке ("финишируется"), осветляется, фильтруется и карбонизируется до получения готового пива.

Одним из вариантов основного хорошо известного процесса производства пива является так называемый процесс "производства утяжеленного пива", когда зеленое пиво получают с повышенным содержанием спирта (например, от 7 до 8% по объему), после чего его разбавляют до получения необходимого уровня содержания спирта (например, 5% по объему для "обычного пива").

Хорошо известно, что во время хранения готового пива и/или при колебаниях его температуры пиво начинает мутнеть. Такое помутнение пива бывает двух видов:

(а) так

называемое "холодное помутнение", которое связано с температурой пива и которое может исчезать при повышении температуры пива, например, до комнатной; и

(б) "необратимое помутнение", которое,

как следует из самого названия, однажды появившись, не исчезает.

В тех случаях, когда пиво потребляется теплым, как это принято в некоторых европейских странах, помутнение первого вида не представляет серьезной проблемы ни для производителей пива, ни для его потребителей, чего естественно нельзя сказать при потреблении холодного пива (как это обычно принято, например, в Северной Америке).

Во всяком случае проблема холодного помутнения пива продолжает оставаться проблемой в пивоваренной промышленности.

Точная природа и причины помутнения пива до сих пор неизвестны, однако обычно считается, что в пивной мути содержится заметное количество протеинов, дрожжевых клеток, металлов, бактериальных клеток, полифенолов и других веществ.

Проблемами, связанными с помутнением пива, широко занимаются в течение уже многих последних лет. Традиционный способ решения этой проблемы заключается в том, что солодовый напиток подвергается обычной стадии "лагерирования" с выдержкой пива при нулевой температуре в течение нескольких недель, а иногда и нескольких месяцев. При этом дрожжевые клетки, протеины и т.д. выпадают в осадок, улучшаются вкусовые качества пива и получается так называемое "выдержанное" пиво.

Необходимое для лагерирования пива время и капитальные и эксплуатационные затраты заметным образом сказываются на конечной себестоимости пива. Поэтому до сих пор продолжаются интенсивные работы и исследования, направленные на поиск улучшенных и не таких длительных по времени путей решения проблемы холодного помутнения пива.

Одним из таких решений является использование для стабилизации пива поливинилпирролидона (ПВП) в комбинации с полифенилами, положительный эффект от которого описан в патентах США 2688550; 2939791 и других.

В патенте США 3251693 предлагается добавлять к пиву (или суслу) различные силикаты, в частности силикаты кальция, магния или цинка, а в патенте США 3940498 предлагается использовать определенные обработанные кислотой синтетические силикаты магния. В этом патенте, в частности, предлагается добавлять обработанный кислотой синтетический силикат магния к пиву.

Хотя такие способы могут помочь в решении проблемы холодного помутнения, однако они становятся все менее популярными у производителей из-за наличия в пищевых продуктах упомянутых добавок.

Повышение стойкости солодовых напитков достигается как дополнительный положительный эффект в интенсивно разрабатываемых в последнее время процессах концентрирования напитков их вымораживанием. Так, например, в патенте Канады 673672 предлагается охлаждать пиво до состояния суспензии, состоящей из концентрированного пива, льда и других твердых продуктов, включающих дрожжевые клетки, затем удалять из пива лед и другие твердые продукты и получать пиво с концентрацией, превышающей концентрацию исходного продукта. Образовавшийся лед либо идет в отходы, либо подается в систему регенерации пива и других содержащихся в нем компонентов. Очевидно (см., например, патент Канады 710662) связанные с охлаждением процессы концентрирования обладают тем недостатком, что вместе со льдом в отходы попадают и некоторые ценные продукты, извлечение которых из льда соответствующим методом, например промывочной экстракцией, сопряжено со свойственными ему проблемами. Характерной и общей особенностью подобных процессов является их многоступенчатость с постепенным понижением температуры - см., например, патенты Канады 601487 и 786308. Последний из этих патентов принадлежит тем же авторам, что и патент 673672 и перекрывает его. Хотя в этом патенте и предложен целый ряд существенно новых продуктов, вряд ли можно считать, что этот патент найдет реальную коммерческую реализацию. В патенте США 4885184 предложен способ производства ароматизированных солодовых ликеров, по которому выдержанное сброженное сусло концентрируется вымораживанием от 20 до 30% содержания по объему спирта с последующим добавлением в него различных ароматизирующих добавок.

Не отрицая всех преимуществ, связанных с ускоренной выдержкой и повышением стойкости прошедших концентрирование вымораживанием продуктов, следует тем не менее подчеркнуть, что при побочном концентрировании пива возникает целый ряд существенных и в некоторых случаях неразрешимых проблем. Во-первых, увеличение концентрации содержащих спирт продуктов дистилляцией или другим соответствующим методом при отсутствии зарегистрированного дистиллятора или без соответствующей лицензии в ряде стран рассматривается как нарушение закона. При этом принципиально открытым остается вопрос о возможности называть полученный такой дистилляцией продукт "пивом". Кроме того, стойкость концентрированных вымораживанием сортов пива вызывает, по некоторым источникам, определенные сомнения. Проблема нестабильности таких продуктов была подтверждена исследованиями, выполненными в Institute of Brewing Research Laboratorries (Essery, Cane and Morris, Journal of the Institute of Brewing, 1947, Volume 53, N 4; Essery and Cane, ibid., 1952, Vol. 58, N 2, 129-133; and Essery, American Brewer, 1952, Vol. 85, N 7, 27, 28 and 56). В перечисленных статьях отмечается, что после хранения концентрированного пива и его последующего разбавления до начальной концентрации разбавленный до первоначальной концентрации продукт оказывается по сравнению с исходным неудовлетворительным по своим вкусовым качествам, что говорит о том, что в процессе концентрирования вымораживанием происходит существенное обеднение вкусового букета пива и его специфической горечи. В упомянутых работах отмечается также, что в процессе хранения концентрированного пива часто происходит его помутнение и в пиве появляется привкус вина.

В патенте Канады 872210 описан процесс концентрирования вымораживанием несброженного сусла. Поскольку при этом речь не идет о переработке спиртных продуктов, то и упомянутые выше проблемы, связанные с дистилляцией, не рассматриваются. Что же касается проблем холодного помутнения, то применительно к этому патенту Канады, в котором речь идет о концентрировании вымораживанием продукта до его сбраживания, этих проблем не существует, поскольку холодное помутнение пива является следствием исключительно его сбраживания.

Еще об одной попытке решения проблем дистилляции спиртных напитков идет речь в патенте Австралии 224576. В этом патенте утверждается, что "много лет назад было известно, что различные типы чувствительных к охлаждению веществ, содержащихся в пиве, будут осаждаться при охлаждении жидкости до низких температур, и в известных способах обычно осуществляют охлаждение сусла или пива до самых низких температур, которые возможны, вызывая осаждение ненужного материала и затем отделение такого материала посредством фильтрации или центрифугирования". В этом патенте предлагается всю порцию пива замораживать до состояния талого льда. В таком состоянии пиво выдерживается в течение от одного до семидесяти двух часов и после этого лед расплавляется с сепарированием всех выпавших в осадок материалов. Иначе в патенте описано использование в качестве адсорбента бентонита или асбеста для предотвращения возвращения в раствор осажденного материала, в то время как температура пива повышается до температуры плавления. Malick, разработчик так называемого процесса концентрирования вымораживанием Phillips, достиг весьма значительных успехов в разработке практических и экономически выгодных методов концентрирования вымораживанием применительно к производству пива. Malick (в статье "Quality Variation In Beer", The Brewer's Digest, April, 1965) утверждает, что в концентрированном пиве происходит ускоренное лагерирование. В настоящее время признано, что концентрирование пива является необходимым условием для ускоренного лагерирования (со всеми допольнительными преимуществами в части физической стойкости пива).

Из всего вышесказанного следует, что проблема помутнения пива и проблема выбора оптимального процесса лагерирования остаются на сегодня наиболее существенными проблемами пивоваренной промышленности, несмотря на все многочисленные попытки поиска их оптимальных решений.

Кроме того, в противовес приведенному выше утверждению Malick о том, что концентрирование пива является необходимым условием для укорения лагерирования, было установлено, что улучшение стабильности помутнения при охлаждении может быть очевидным из настоящего изобретения без концентрирования с более коротким предшествующим старением.

Как следует из текста, все приведенные выше рассуждения касались спиртных пивных продуктов и проблем, присущих солодовым напиткам, полученным при брожении. Однако при производстве алкогольных напитков вообще желательно быстрое и равномерное охлаждение напитков, обычно в процессе, до температуры замерзания, не допуская при этом фактического замерзания жидкости до такой степени, чтобы ее нельзя было бы, например, перекачивать.

Задачей изобретения является устранение вышеназванных проблем.

Поставленная задача достигается описываемым способом непрерывной обработки охлаждением питательного водного жидкого раствора, включающим в себя:

- обработку движущегося с определенным объемным расходом потока обрабатываемого раствора быстрым охлаждением до температуры, близкой к температуре замерзания, с образованием в нем минимального

количества зарождающихся кристаллов льда;

- смешивание полученного охлажденного раствора в течение непродолжительного времени с охлажденной водной суспензией, в которой в определенном

количестве диспергированы устойчивые кристаллы льда, без какого-либо заметного увеличения общего содержания кристаллов льда в образующейся смеси;

- отбор из указанной суспензии потока

обработанного раствора, в котором концентрация растворенных в воде веществ в общем такая же, как и у указанного выше обрабатываемого питательного водного жидкого раствора, объемный расход которого

эквивалентен объемному расходу потока предварительно обработанного питательного водного жидкого раствора, при этом в течение всего описанного процесса не происходит сколько-нибудь заметного

концентрирования указанной жидкости.

Предпочтительным является в качестве питательного водного жидкого раствора использовать жидкий напиток, полученный при брожении, при этом в течение всего описанного процесса не происходит никакого сколько-нибудь заметного уменьшения общего объема воды, содержащейся в ферментированной жидкости, в частности жидкий спиртовой напиток, полученный при брожении, а также питательный водный жидкий раствор с растворенными в нем сухими веществами.

В предпочтительном варианте способа согласно изобретению смешивание полученного

охлажденного раствора в течение непродолжительного времени осуществляют с охлажденной суспензией той же самой жидкости, в которой в определенном количестве диспергированы устойчивые кристаллы льда,

размеры которых в 10-100 раз больше размеров указанных зарождающихся кристаллов, без какого-либо заметного увеличения в процессе такого смешивания общей массы кристаллов льда в образующейся смеси,

- причем из указанной суспензии отбирают обработанную жидкость, в которой содержание воды не намного меньше, чем в указанной выше предварительно обработанной, объемный расход которой

эквивалентен объемному расходу указанного потока предварительно обработанной жидкости, при этом в течение всего описанного процесса не происходит сколько-нибудь заметного концентрирования указанного

раствора.

В качестве жидкого напитка, полученного при брожении, используют винный напиток, сидр, солодовый пивной напиток или напиток, полученный при брожении их хлебных злаков, предпочтительно этанолсодержащую водную смесь, в частности солодовый напиток.

Кроме того, предпочтительно в качестве питательного водного жидкого раствора использовать водную жидкость, находящуюся в состоянии, близком к замерзанию, причем указанную жидкость пропускают через суспензию сверхкритических кристаллов льда при термодинамически регулируемых условиях, при которых любое плавление докритических кристаллов, содержащихся в указанной жидкости, термодинамически обычно меньше или равно одновременно происходящему плавлению указанных сверхкритических кристаллов, что исключает возможность сколько-нибудь заметного увеличения концентрации водной жидкости сверх ее концентрации до указанного пропускания ее через суспензию с указанными сверхкритическими кристаллами, после чего указанные сверхкритические кристаллы сепарируются из указанной водной жидкости.

Предлагаемый способ, существо которого изложено выше, существенно отличается от различных процессов, в которых пусть даже в незначительной степени предусмотрено концентрирование вымораживанием. В процессе концентрирования вымораживанием стадия охлаждения осуществляется исключительно для получения максимального количества мелких "докритических" кристаллов в водном растворе. При смешивании такой суспензии с крупными "сверхкритическими" (на них также ссылаются, как на "стабильные", принимая во внимание соответствующую им термодинамическую стабильность, по сравнению с "докритическими" кристаллами) кристаллами льда средняя температура во всем объеме жидкости устанавливается в пределах диапазона точек плавления различных кристаллов льда, находящихся в образовавшейся суспезии. Поскольку средняя температура суспензии превышает температуру плавления мелких "докритических" кристаллов, то большая их часть тает. Перераспределение термодинамической энергии приводит к побочному росту крупных, "сверхкритических" кристаллов, которые в процессе их роста должны постоянно удаляться из суспензии. При таком характере термодинамических процессов происходит увеличение среднего размера кристаллов льда, что является существом большинства применяющихся в настоящее время процессов концентрирования вымораживанием. (Примечание: используемые в описании термины "сверхкритические" и "докритические" кристаллы являются общепринятыми - см. CRC Critical Reviews в Food Science and Nutrition, т. 20, выпуск 3, стр. 199).

По сравнению с такими процессами концентрирования вымораживанием предлагаемый в настоящем изобретении способ отличается в общем тем, что упомянутое плавление докритических кристаллов, которое может иметь место в потоке охлажденного до температуры, близкой к температуре замерзания, напитка, термодинамически уравновешивается помимо прочего также и ростом сверхкритических кристаллов при протекании напитка через соответствующий реакционный аппарат (в частности, "рекристаллизатор"), в результате чего (в целом) не происходит даже временного концентрирования напитка при его прохождении через зону обработки (при этом, правда, приходится время от времени регулировать работу рекристаллизатора во избежание побочного концентрирования потока жидкости). Такой способ позволяет избежать присущих известным способам проблем, связанных со свойствами напитка, которые существенным образом зависят от его концентрирования и последующего разбавления, что особенно характерно и подробно рассмотрено применительно к пиву. В соответствии с предлагаемым способом концентрирование напитка носит чисто номинальный характер и если происходит, то в течение очень незначительного времени. Именно этим предлагаемый способ и отличается принципиально от носящего прямо противоположный характер процесса концентрирования вымораживанием.

В предпочтительном варианте предлагаемого по настоящему изобретению способа предусматривается обработка охлаждением некоторого объема спиртного напитка, в котором предварительно охлажденный напиток смешивается с кристаллами льда, образуя устойчивую водную суспензию, из которой затем отбирается жидкий раствор, объем которого равен исходному объему поступающего на обработку охлаждением напитка.

Для непрерывного процесса предлагаемый в изобретении способ обеспечивает непрерывную обработку охлаждением потока предварительно обработанного и охлажденного спиртного напитка путем последующего пропускания его через упомянутую выше кристаллическую ледяную массу с последующим непрерывным отбором из образующейся суспензии пригодного для питья водного раствора в количестве, равном по объему количеству поступающего на обработку охлаждением напитка.

В предпочтительных вариантах предлагаемого процесса объем всех оставшихся в напитке в устойчивом состоянии кристаллов льда в 10-100 раз превышает объем зарождающихся кристаллов льда, содержащихся в поступающем на обработку охлажденном напитке.

Предлагаемый в настоящем изобретении способ обработки может осуществляться на любой после сбраживания стадии процесса изготовления пива, осуществляется предпочтительно до или вместо стадии выдержки, хотя в принципе возможно осуществлять предлагаемую обработку охлаждением и после промежуточной выдержки пива.

Поставленная вышеуказанная задача достигается также способом приготовления охлажденного напитка, включающим получение напитка и его охлаждение по вышеописанной технологии.

Предлагаемый в изобретении способ предназначен для обработки солодовых напитков и также относится в основном к производству ферментированных напитков из зернового сырья (в том числе к производству спиртных напитков). В последнем случае процесс производства включает этапы ферментирования содержащего зерновое сырье субстрата с получением содержащей этанол жидкости; дистиллирования или другого концентрирования этанолсодержащей жидкости с получением дистиллята с заданной концентрацией этанола; и этап описанной выше обработки охлаждением упомянутой этанолсодержащей жидкости или полученного напитка. В качестве примеров исходного сырья, используемого для производства ферментированных напитков из зернового сырья, можно назвать: все виды солода; смеси ржи и солода; смеси кукурузы, ржи и солода; смеси ржи, пшеницы и солода; кукурузу и рис. Такое зерновое сырье используется обычно для производства таких напитков, как шотландское виски, хлебная водка, бурбон, ирландское виски, зерновой спирт и аррак.

Предлагаемый в изобретении способ может также использоваться для обработки используемых в качестве продуктов питания водных жидкостей и, в частности, пригодных для питья жидкостей или напитков, которые представляют собой обычно азеотропные смеси. К таким напиткам относятся, в частности, двойные азеотропные водные смеси, содержащие спирт, в качестве которого обычно используется этанол.

Предлагаемый в настоящем изобретении способ может быть также использован для получения виноградных напитков, полученных при брожении, процесс производства которых включает давление винограда; отделение виноградных выжимок от сусла; ферментирование сусла для получения вина; и сцеживание выпавших в осадок танинов, протеинов, пектинов и тартратов. В соответствии с настоящим изобретением сусло или полученное вино, или и то и другое, подвергаются описанной выше обработке охлаждением. Фруктовые вина, которые производятся таким же известным способом, также могут обрабатываться предлагаемым в изобретении способом.

Точно также изобретение применимо для производства рисового алкогольного напитка, полученного при брожении, процесс изготовления которого хорошо известен и обычно заключается в осахаривании полированного риса амилолитическими ферментами с получением водного сусла; подкислении сусла, содержащего сбраживаемый сахар, образовавшийся в результате воздействия упомянутых ферментов на рис; сбраживании сбраживаемого сахара, содержащегося в подкисленном сусле, с помощью кислотостойких дрожжей и получении рисовой водки; после чего эта водка (сакэ) подвергается предлагаемой в изобретении обработке охлаждением.

Аналогичным образом можно использовать настоящее изобретение и для обработки спиртных яблочных вин и напитков, процессы изготовления которых достаточно широко распространены и известны, например сидр, который получают путем приготовления яблочного сока, полного сбраживания сока дрожжевой культурой, слива полученного молодого сидра и дрожжевого остатка.

Однако особые преимущества использование предлагаемого способа дает в пивоваренной промышленности при производстве солодовых напитков, в частности солодовых напитков, полученных при брожении, которые изготавливаются в пивоваренной промышленности. В соответствии с этим предметом изобретения предлагается способ, который предусматривает затирание сбраживаемых материалов с водой; нагревание полученного затора и выделение из него сусла; кипячение, охлаждение и сбраживание сусла; и обработку полученного зеленого пива охлаждением по предлагаемому в изобретении способу. До обработки охлаждением, которую осуществляют до старения и окончательной обработки, целесообразно удалить из сброженного сусла дрожжевые клетки, т.к. при избыточном количестве оставшихся в сусле клеток пиво, полученное из такого сусла после его обработки охлаждением, будет иметь посторонний привкус и не будет обладать требуемой физической стойкостью. После такого удаления в сброженном сусле предпочтительно должно содержаться не более половины миллиона дрожжевых клеток на мл сусла. В одном из вариантов изобретения сброженное сусло до обработки охлаждением по предлагаемому способу подвергается дегазации (обычным способом).

Хорошо известно, что содержание спирта и твердых примесей в пиве существенно влияет на температуру замерзания. С учетом коммерческих интересов предлагаемый в изобретении процесс предусматривает быстрое охлаждение сваренного зеленого пива до температуры от -1 до -5oC. В соответствии с принятыми в Северной Америке нормами и существующей практикой сваренное зеленое пиво охлаждают обычно до температуры от -2 до -4oC, предпочтительно от -3 до -4oC.

При быстром охлаждении пива в нем образуются только зарождающиеся кристаллы льда, которые являются сравнительно небольшими по размерам и неустойчивыми. Предпочтительно, чтобы время быстрого охлаждения не превышало 60 секунд, предпочтительно примерно 30 секунд или меньше, и прежде всего примерно 5 сек или меньше.

При таком охлаждении в пиве зарождается небольшое количество кристаллов льда, обычно не превышающее 5% по объему от объема сваренного зеленого пива, причем обычно количество зарождающихся при охлаждении в пиве кристаллов 2% или меньше по объему от объема сваренного зеленого пива, а размер кристаллов в основном не превышает 10 микрон.

Быстро охлажденное сваренное зеленое пиво поступает затем в зону обработки, в которой находится кристаллический лед. Эта зона полностью заполнена суспензией, состоящей из кристаллов льда и зеленого пива. В этой зоне охлажденное зеленое пиво проходит дальнейшую обработку охлаждением, смешиваясь с находящимися в устойчивом состоянии в водной жидкой суспензии кристаллами льда. Жидкая фаза упомянутой суспензии представляет собой предпочтительно то же самое зеленое пиво. Размеры устойчивых кристаллов льда в суспензии в 10-100 раз превышают размеры зарождающихся ледяных кристаллов и составляют от 100 до 3000 микрон. Устойчивая однородная структура смеси постоянно поддерживается ее соответствующим постоянным перемешиванием.

Количество устойчивых кристаллов льда в суспензии на последнем этапе обработки пива охлаждением поддерживается на уровне меньше 45% по объему. При большом количестве кристаллов в суспензии могут возникнуть некоторые проблемы, связанные с перемешиванием и однородностью обработки (например, возникновение каналового эффекта или сквозных протоков и т.п.).

Контроль содержания устойчивых кристаллов льда в указанной предварительно охлажденной водной суспензии зеленого пива и устойчивых кристаллов льда определяют по сигналам от датчиков льда, установленных в зоне обработки, при этом вырабатывается управляющий сигнал обратной связи, который используется для регулирования степени охлаждения указанного зеленого пива и уменьшения или увеличения количества содержащихся в нем кристаллов льда, поддерживая тем самым на заданном уровне процентное содержание устойчивых кристаллов льда в указанном объеме предварительно охлажденной суспензии.

Предпочтительно в качестве таких датчиков использовать хорошо известные и описанные в настоящем описании устройства, основанные на измерении проводимости. Можно, естественно, использовать и другие средства контроля, выбор которых в свете всего вышесказанного не составит для специалиста никакого особого труда. В любом случае такая система позволяет регулировать режим начального охлаждения зеленого пива и уменьшать или увеличивать количество зарождающихся в зеленом пиве при его начальном охлаждении кристаллов льда, поддерживая тем самым на требуемом уровне относительное содержание в суспензии устойчивых кристаллов льда. Обычно в суспензии при окончательной обработке зеленого пива охлаждением содержится по объему менее 35% устойчивых кристаллов льда, обычно менее 25%, предпочтительно от 5 до 20% и прежде всего от 10 до 20%. Однако в некоторых случаях для поддержания в зоне окончательной обработки охлаждением температуры, близкой к температуре замерзания жидкости, количество устойчивых кристаллов льда в суспензии может быть и меньшим 5%. Содержание устойчивых кристаллов льда в указанном объеме охлажденной суспензии составляет не менее 5% по объему. Устойчивые кристаллы льда создают в зоне окончательного охлаждения хорошо диспергированный тепловой буфер с высокой поверхностью контакта, с помощью которого температура окружающей жидкости поддерживается на уровне температуры ее замерзания. Температура начального охлаждения зеленого пива и время нахождения пива в зоне окончательного охлаждения непосредственно связаны с минимальным содержанием в суспензии устойчивых кристаллов льда.

Обычно время нахождения зеленого пива в охлажденной суспензии и находящейся в зоне окончательного охлаждения не превышает одного часа. Лучше однако, чтобы продолжительность охлаждения зеленого пива в этой зоне составляла до 15 минут, обычно от 5 до 15 минут или даже меньше, например от 1 до 2 минут.

После прохождения через суспензию с кристаллами льда окончательно обработанное охлаждением зеленое пиво предпочтительно подвергается очистке продуванием инертным газом в емкости для выдержки с целью удаления из него оставшихся летучих примесей типа сернистых соединений, таких как меркаптаны и триолы. В качестве "инертного" газа (т.е. газа, который не оказывает неблагоприятного воздействия на пиво) можно использовать двуокись углерода или азот. Более предпочтительным является использование азота, который обладает низкой растворимостью и не оказывает никакого отрицательного воздействия на жидкость, тогда как применение двуокиси углерода, особенно при предельных концентрациях, менее желательно. В процессе такой очистки происходит ускоренное "физическое старение" (которому способствует обработка охлаждением) пива, одним из признаков которого является так называемая "вкусовая выдержка". Одним из существенных преимуществ описанного процесса является снижение времени, необходимого для старения пива (в принципе предложенный способ позволяет вообще отказаться от традиционной операции выдержки готового продукта).

Необходимость выдержки считается общепринятой в

пивоваренной промышленности, особенно когда речь идет о производстве утяжеленных сортов пива (например, пива с 15 градусами Plato). Так, например, в заявке на Европейский патент 180442 по этому поводу

говорится следующее:

"Проблемы производства утяжеленных сортов пива не ограничиваются процессом брожения. Требуется значительное время для окончательного созревания пива, в процессе которого

устраняются "лишние" вкусовые признаки пива и приобретаются требуемые вкусовые качества и аромат. Кроме того, длительное время холодного старения необходимо для стабилизации пива..."

В

соответствии с одним из вариантов настоящего изобретения созревание пива ускоряется при нагнетании в обработанное охлаждением пиво значительных количеств двуокиси углерода (например, от 2,8 до 3

объемов), причем этот процесс осуществляется во время подачи пива из зоны обработки в емкость для выдержки или хранения. Хранящееся в этой емкости пиво в течение 24 часов вентилируется. После этого

емкость с пивом герметично закрывается и в ней контролируется внутреннее давление. Если после закрытия емкости давление в ней продолжает расти, то пиво вновь вентилируется в течение следующих 24

часов. Такой цикл герметичного закрытия/вентиляции повторяется до тех пор, пока давление в емкости не стабилизируется.

В соответствии с другим вариантом настоящего изобретения предлагается процесс "нулевого" старения, при котором обработанное охлаждением пиво, имеющее температуру, близкую к нулевой, подается в реакционный аппарат ("скруббер") и продувается инертным газом, например азотом, и после этого поступает сразу же на разливку без какого-либо специального старения или выдержки.

Такие процессы "ускоренного старения" обеспечивают достижение упомянутой выше "вкусовой выдержки".

Особые преимущества настоящее изобретение позволяет получить в производстве особо тяжелых сортов пива (пиво высокой тяжести). При этом предлагаемая в изобретении обработка особо тяжелого зеленого пива охлаждением положительно сказывается на холодном помутнении пива и на помутнении, связанном с выпадением в осадок содержащихся в нем примесей. Как способ производства особо тяжелых сортов пива, так и способ согласно изобретению улучшает пропускную способность за счет того, что в соответствии с изобретением разбавление тяжелого пива осуществляется после его обработки охлаждением, появляется возможность увязать друг с другом материально-технические преимущества утяжеления пива и его охлаждения.

В тех случаях, когда процесс производства особо тяжелого пива предусматривает предлагаемую обработку охлаждением, появляется возможность осуществлять процесс разбавления пива во время его обработки охлаждением путем смешивания потока особо тяжелого зеленого пива с потоком предпочтительно обработанного охлаждением и естественно обладающего соответствующими свойствами разбавителя, предпочтительно охлажденного до такой температуры, при которой поддерживается описанное выше термодинамическое равновесие. Такой способ оказывается особенно эффективным в тех случаях, когда в качестве разбавителя используется слабоалкогольное зеленое пиво и когда конечный продукт должен обладать крепостью, средней между крепостями двух потоков зеленого пива. Если поток жидкости, которая используется в качестве разбавителя, предварительно не охлаждается, то его температура должна определенным образом регулироваться с тем, чтобы в процессе обработки охлаждением было обеспечено необходимое термодинамическое равновесие.

Предлагаемая в настоящем изобретении обработка охлаждением позволяет получить особые преимущества при производстве безалкогольных и слабоалкогольных напитков. К первым относятся напитки,

не содержащие спирта или же содержащие от 0,01 до 0,05% по объему спирта, а во вторых содержание спирта лежит в пределах от 0,5 до 1,0% по объему. Такие напитки производятся обычно одним из двух

способов:

а) традиционным способом путем удаления из сваренного обычным способом пива его дистилляцией или предложенным сравнительно недавно обратным осмосом; или

б) способом

"холодного контакта", при котором допускается только минимальное сбраживание сусла и образование пива с содержанием спирта до 1% по объему, которое можно уменьшить дополнительным разбавлением пива до

желаемой величины, обычно до 0,5% по объему. (Такой процесс описан в различных патентах и заявках - см., например, патент Японии Kokai 53-127861, патенты США 4661355 и 4746518 и опубликованное

описание патента Канады 2027651. Существенно усовершенствованный процесс холодного контакта описан в заявке США 07/967275, поданной 10/27/92 и являющейся продолжением переуступленной и в настоящее

время отозванной заявки США 07/783332, поданной 10/28/91 (включена в настоящее описание в качестве ссылки).

Такие напитки содержат такие же образующие муть компоненты, как и обычные сорта пива, причем это прежде всего относится к напиткам, получаемым способом холодного контакта. Поэтому при их производстве можно с высокой эффективностью использовать предлагаемый в настоящем изобретении способ.

Описывается также технологическая линия для непрерывной обработки охлаждением спиртных напитков. Эта технологическая линия состоит из теплообменника для охлаждения водного раствора до температуры, близкой к температуре его замерзания, с образованием в ней минимального количества зарождающихся кристаллов льда и емкости или аппарата для хранения льда, которая расположена в линии за упомянутым теплообменником и соединена с ним таким образом, что в нее из теплообменника поступает упомянутый охлажденный водный раствор. Эта емкость имеет сепаратор, который обеспечивает выход из емкости со льдом обработанной охлаждением жидкости, и при этом в емкости остаются устойчивые кристаллы льда. Линия снабжена также устройствами для регулирования и контроля концентрации льда в емкости, с помощью которых термическим путем регулируется количество находящегося в емкости количества кристаллического льда.

Кроме того, водный раствор в теплообменнике охлаждается до температуры, близкой к температуре замерзания, достаточно быстро таким образом, что в растворе образуется предельно минимальное количество зарождающихся кристаллов льда. Выходящий из теплообменника охлажденный водный раствор смешивается в емкости для хранения льда в течение непродолжительного времени с находящейся в емкости для хранения льда водной суспензией, содержащей определенное количество устойчивых кристаллов льда. Во время такого смешивания упомянутые выше устройства регулирования и контроля с обратной связью обеспечивают поддержание необходимого теплового баланса, исключая возможность увеличения в среднем общей массы кристаллического льда, содержащейся в образующейся смеси, и уменьшая колебания или поддерживая температуру водной суспензии вблизи температуры замерзания ледяной массы. После этого с помощью упомянутого сепаратора из образовавшейся смеси экстрагируется обработанное таким охлаждением пиво.

Во время работы упомянутые устройства для контроля и регулирования концентрации устойчивых кристаллов льда в емкости для хранения льда обеспечивают с учетом внешних условий термическое регулирование находящегося в емкости количества устойчивых кристаллов льда при прохождении через нее упомянутого водного раствора.

Необходимый расход жидкости обеспечивается определенным избыточным давлением на входе в систему. В системе обычно устанавливаются устройства контроля температуры пива и расхода, связанные с теплообменником и обеспечивающие возможность регулировать процесс охлаждения протекающего через него водного раствора. Целесообразно продолжительность охлаждения водного раствора в теплообменнике ограничить 60 секундами, лучше 30 или меньше или даже 5 секундами.

Процесс сепарирования (т. е. продолжительность нахождения) предпочтительно не должен длиться свыше 60 минут (более предпочтительно длительность сепарирования не должна превышать 30 минут и наиболее предпочтительно составляет от 5 до 20 минут).

В одном из вариантов предлагаемая линия имеет дегазирующую аппаратуру, расположенную перед теплообменником, которая дегазирует водный раствор перед его охлаждением.

В наиболее предпочтительном варианте, т.е. применительно к обработке сваренного зеленого пива, в качестве теплообменника используется поверхностный теплообменник скребкового типа, обеспечивающий охлаждение пива почти до температуры его замерзания, которая обычно лежит в интервале от -1 до -5oC или от -2 до -4oC и зависит, в частности, от содержания в пиве спирта и твердых примесей.

Охлажденное в теплообменнике пиво поступает в емкость со льдом, которая полностью заполняется состоящей из устойчивых кристаллов льда и, например, зеленого пива суспензией, которая непрерывно перемешивается с помощью соответствующей мешалки (или более широко применяемого в подобных случаях диспергатора), обеспечивающей равномерное и однородное распределение суспензии по всему объему емкости. В процессе такого перемешивания в емкости создаются условия псевдокипящего слоя, в котором кристаллы льда находятся во взвешенном состоянии в протекающей через емкость жидкости.

Система контроля обеспечивает постоянное заполнение емкости устойчивыми кристаллами льда с размерами от 100 до 3000 микрон. Эти кристаллы по своим размерами в 10-100 раз превышают размеры зарождающихся кристаллов, которые содержатся в поступающем из теплообменника в емкость со льдом зеленом пиве.

Целесообразно емкость со льдом оборудовать соответствующим теплоизоляционным корпусом.

Система контроля и регулирования с обратной связью по сигналам от датчиков льда, установленных в зоне обработки (т.е. в емкости) или рядом с ней обеспечивает уменьшение или увеличение количества льда в емкости, согласуя его со степенью охлаждения зеленого пива в теплообменнике. Такая система обеспечивает надежное динамическое регулирование этой стадии технологического процесса производства пива. Количество кристаллического льда в емкости поддерживается в виде устойчивых кристаллов на постоянном уровне, который задается в начале процесса и составляет обычно от 10 до 20% от объема емкости.

Устройства регулирования расхода обеспечивают регулирование времени нахождения зеленого пива в зоне обработки льдом, и при этом продолжительность такой обработки не превышает обычно одного часа или даже 15 минут и лежит в пределах от 5 до 15 или даже от 5 до 2 минут или менее.

В качестве примера в изобретении рассматривается непрерывный процесс производства пива при низких температурах на описанной в общих чертах выше

технологической линии. В этом процессе перед старением температура пива быстро снижается до температуры, близкой к температуре его замерзания, таким образом, что в пиве образуется незначительное

количество кристаллов льда, после чего охлажденное таким образом пиво в течение сравнительно небольшого времени, в течение которого не происходит никакого его концентрирования, проходит через емкость,

в которой находится перемешиваемая суспензия кристаллического льда, что позволяет либо существенно сократить продолжительность окончательного старения пива, либо вообще от него отказаться.

Предлагаемый способ производства пива предполагает все изготавливаемое пиво подвергать описанной выше низкотемпературной обработке, что позволяет процесс вести непрерывно в контролируемом режиме, не

опасаясь переохлаждения и повреждения оборудования.

Описывается также способ, связанный с возможностью производства определенного вида пива. В частности, речь идет о спиртном напитке, точнее об обработанном охлаждением пиве с определенной тепловой предисторией, в соответствии с которой напиток быстро охлаждается до температуры, близкой к температуре его замерзания, в режиме, при котором в нем образуется минимально возможное количество зарождающихся кристаллов льда, после чего полученный охлажденный напиток смешивается с водной суспензией, в которой находится определенное количество кристаллов льда, и остается в смешанном с суспензией состоянии в течение незначительного промежутка времени, в течение которого по крайней мере часть упомянутых зарождающихся кристаллов льда плавится без какого-либо заметного увеличения общей массы кристаллического льда в образовавшейся смеси; после чего обработанный таким охлаждением напиток отделяется от упомянутой смеси, и при этом общая концентрация содержащихся в нем твердых растворенных примесей и спирта не превышает заметно общую концентрацию растворенных твердых примесей в исходном необработанном охлаждением напитке.

Иначе говоря, описывается обработанный охлаждением напиток, который экстрагирован из смеси суспензии, в водной фазе которой взвешены устойчивые кристаллы льда, и нетемперированного напитка с небольшим содержанием воды, который прошел начальную стадию изменения его состояния из жидкого в твердое с образованием в нем твердой фракции в виде зарождающихся кристаллов льда, которые после образования упомянутой смеси плавятся и снова переходят в жидкое состояние без сколько-нибудь заметного увеличения общей кристаллической массы в упомянутой смеси.

Ниже приведено подробное описание предлагаемого в изобретении способа, которое иллюстрируется, но не ограничивается, следующими чертежами.

Фиг. 1 - блок-схема, иллюстрирующая основные этапы предлагаемого в настоящем изобретении способа обработки охлаждением зеленого пива.

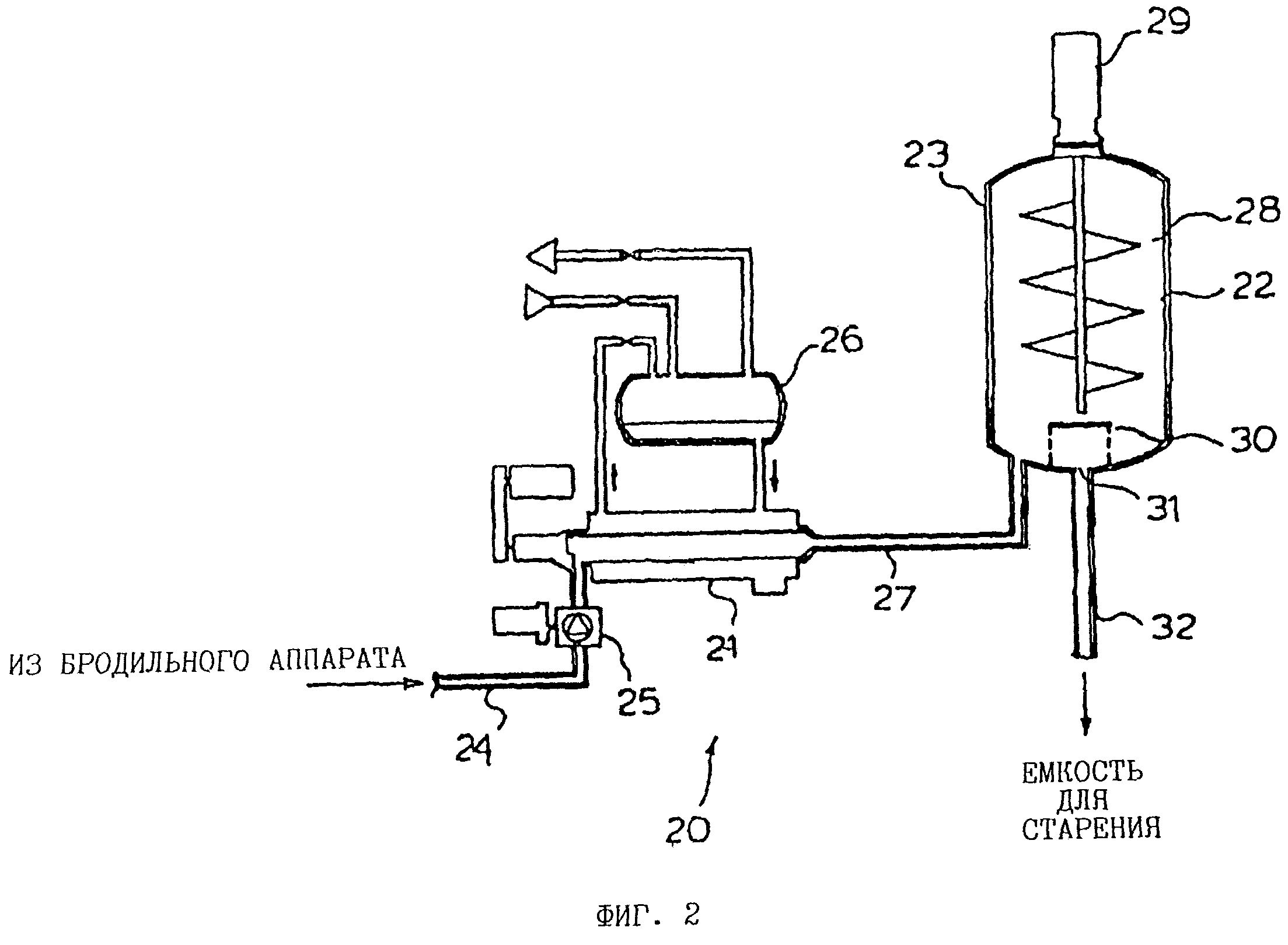

Фиг. 2 - схематичное изображение поперечного разреза простейшего опытного варианта системы для осуществления в соответствии с настоящим изобретением этапа обработки пива охлаждением, т.е. его охлаждения и обработки льдом.

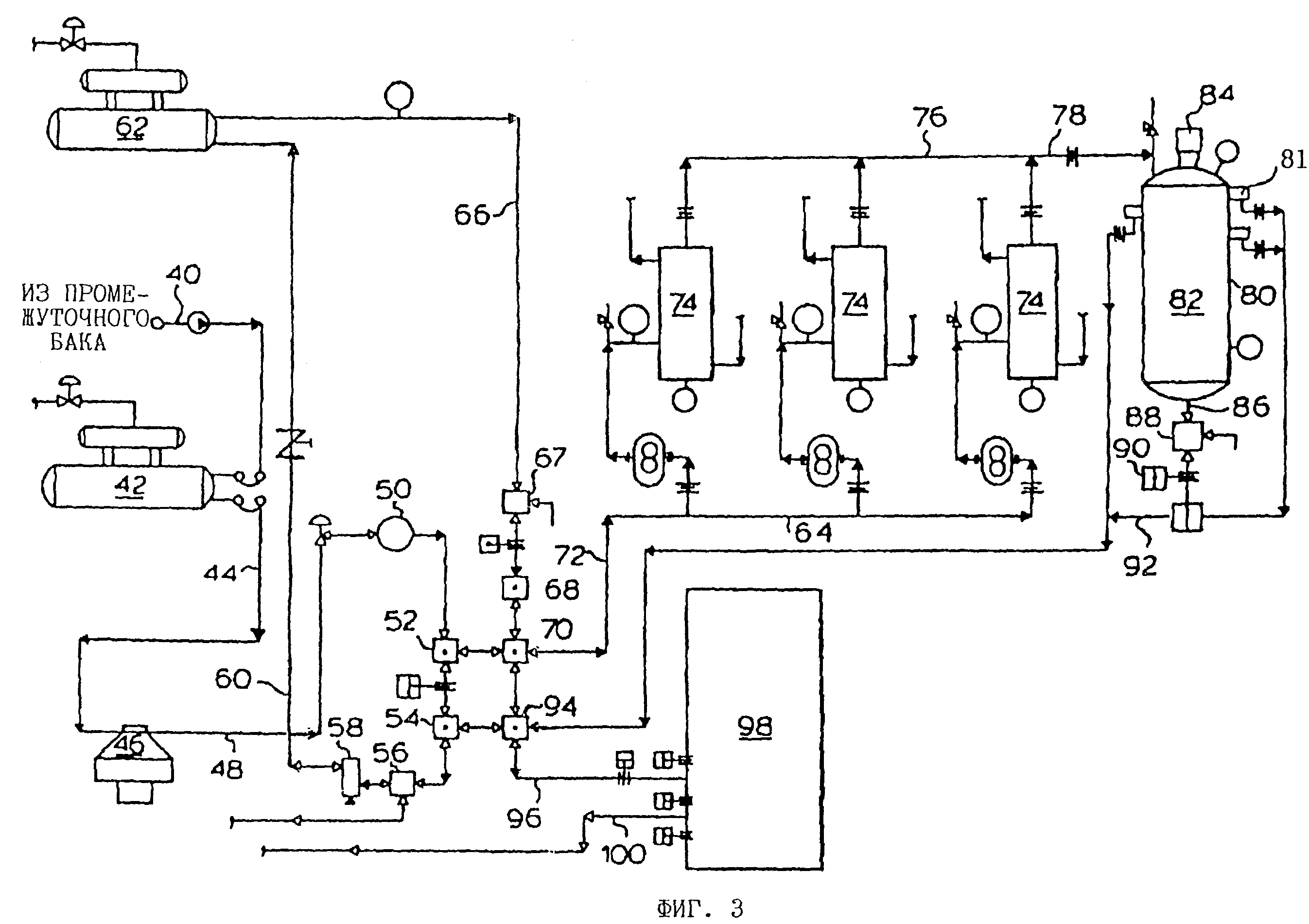

Фиг. 3 - изображение технологической линии участка обработки зеленого пива предлагаемым в изобретении способом.

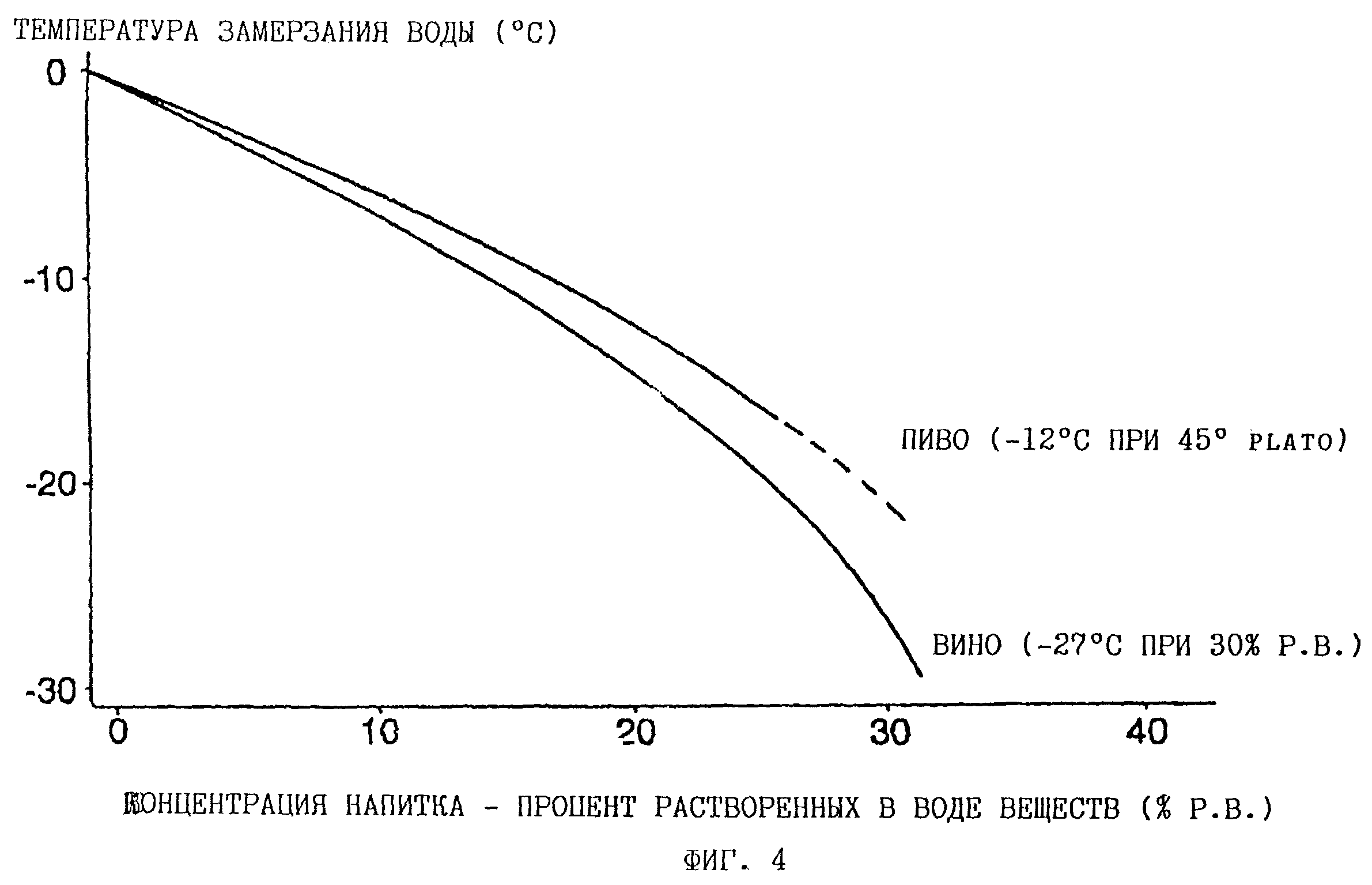

Фиг. 4 - графики, показывающие зависимость температуры замерзания различных водных пищевых растворов от содержания в них твердых примесей.

В соответствии с предпочтительным аспектом настоящего изобретения предлагается процесс производства солодового напитка, полученного при брожении, согласно которому солодовый напиток получают путем затирания исходных продуктов с водой, нагревания полученного затора и выделения из него сусла, кипячения, охлаждения и сбраживания указанного сусла с получением пива, и который включает в себя обработку пива на стадии охлаждения быстрым охлаждением указанного пива до температуры, близкой к температуре замерзания, таким образом, что в пиве образуется только минимальное количество кристаллов льда, смешивание на непродолжительное время охлажденного таким образом пива с пивной суспензией, содержащей кристаллы льда, без какого-либо заметного увеличения содержания кристаллов льда в образовавшейся смеси, и экстрагирование обработанного таким образом пива из указанной смеси.

Следует заметить, что экстрагированное пиво не содержит кристаллы льды, которые либо в основном расплавляются и переходят в жидкое состояние, либо остаются в суспензии.

В соответствии с одним из предпочтительных вариантов настоящего изобретения получение солодового напитка предусматривает затирание исходных для приготовления пива продуктов с водой; нагревание полученного затора и выделение из него сусла; кипячение, охлаждение и сбраживание указанного сусла и окончательную, содержащую старение, обработку пива с получением указанного напитка, и включает в себя до старения обработку указанного пива на стадии охлаждения быстрым охлаждением указанного пива до температуры, близкой к температуре замерзания, таким образом, что в пиве образуется только минимальное количество кристаллов льда, смешивание на непродолжительное время охлажденного таким образом пива с пивной суспензией, содержащей кристаллы льда, без какого-либо заметного увеличения содержания кристаллов льда в образовавшейся смеси, и экстрагирование обработанного таким образом пива из упомянутой смеси.

В соответствии с предпочтительным вариантом настоящего изобретения приготовление солодового напитка предусматривает затирание исходных для приготовления пива продуктов с водой; нагревание полученного затора и выделение из него сусла; кипячение, охлаждение и сбраживание указанного сусла и окончательную, включающую старение обработку пива с получением указанного напитка, и включает в себя, до старения, обработку пива на стадии охлаждения быстрым охлаждением указанного пива до температуры, близкой к температуре замерзания, таким образом, что в пиве образуется минимальное количество в основном мелких кристаллов льда, пропускание в течение сравнительно небольшого времени охлажденного таким образом пива через псевдокипящий слой кристаллов льда, которые по своим размерам больше упомянутых мелких кристаллов льда, в процессе которого не происходит никакого заметного увеличения количества льда, и извлечение обработанного таким образом зеленого пива.

При этом предпочтительно, чтобы продолжительность указанного быстрого охлаждения составляла менее 60 секунд, предпочтительно менее 30 секунд и еще более предпочтительно менее 5 секунд, а продолжительность указанного смешивания или обработки составляла менее 60 минут, предпочтительно менее 30 минут, а еще более предпочтительно в пределах от 5 до 20 минут.

В предпочтительном варианте указанное пиво представляет собой зеленое пиво.

В предлагаемом в изобретении способе этап охлаждения обычно осуществляется в поверхностном теплообменнике скребкового типа, а этап перемешивания, который заключается в перемешивании охлажденного зеленого пива с перемешанной суспензией кристаллов льда в зеленом пиве, осуществляется в аппарате, который часто называют "кристаллизатором" и который является частью обычной системы, предназначенной для концентрирования напитков вымораживанием. Такая система и соответствующее оборудование описаны, например, в патенте США 4004886 (Thijssen и др.), который в настоящем описании следует рассматривать как ссылку. Очевидно, что предлагаемый в настоящем изобретении способ, который имеет существенные отличия от описанного в этом патенте процесса, предполагает использование только части оборудования, используемого в упомянутом патенте. Упомянутый выше кристаллизатор используется для получения зоны обработки, содержащей некоторое количество перемешанной суспензии с предпочтительно относительно крупными кристаллами льда, выполняющей функцию псевдокипящего слоя, в котором проходящее через него пиво соответствующим образом обрабатывается, причем в процессе этой обработки количество кристаллов льда в "слое" заметно не увеличивается. Обработанное пиво сепарируется от кристаллов льда, которые остаются в зоне обработки, и удаляются из этой зоны и выбрасываются в конце каждого цикла пивоварения, при котором обычно производят или обрабатывают от 1200 до 15000 гекталитров пива. Следует подчеркнуть, что кристаллы, попадающие в кристаллизатор вместе с обрабатываемым в нем пивом, имеют в основном сравнительно небольшие размеры и, как было объяснено выше, исчезают в процессе плавления.

Предварительно до начала процесса пивоварения в емкость для льда, т.е. в зону обработки, загружаются сравнительно крупные кристаллы льда (со средним размером от 100 до 3000 микрон), или же их можно получить in situ путем подачи в эту зону охлажденного пива, в котором содержится около 5%, обычно около 2% от объема пива сравнительно мелких кристаллов льда, и выдержки пива в этой зоне в течение определенного времени, пока из мелких кристаллов не вырастет нужное количество крупных кристаллов. В соответствии с настоящим изобретением проведение такой относительно кратковременной начальной операции для получения суспензии с устойчивыми кристаллами льда является предпочтительным, но не обязательным.

Было установлено, что обработка пива охлаждением в упомянутой зоне обработки осуществляется наиболее устойчиво и эффективно, если в этой зоне содержится от 20 до 25%, предпочтительно от 10 до 20% по объему крупных кристаллов, хотя это количество может составлять, например, от 35 до 5% или даже меньше. Фактическое количество находящихся в зоне обработки крупных кристаллов льда может в процессе обработки меняться в незначительных пределах, однако имеющаяся система контроля и регулирования с обратной связью, меняя режим работы теплообменника или системы охлаждения, обеспечивает соответствующее увеличение или уменьшение температуры охлаждения, в результате чего вся система вновь возвращается в уравновешенное состояние. Такие системы, т. е. системы, основанные на определении содержания льда измерением электрической проводимости, хорошо известны и доступны.

Было установлено, что описанная система эффективно работает, если зеленое пиво, температура которого на выходе из бродильного аппарата составляет 10-17oC, охлаждается до температуры от -1 до 5oC и затем, проходя через упомянутый поверхностный теплообменник или другое пригодное охлаждающее устройство, охлаждается до -5oC, обычно до температуры от -4,5 до -1oC; такая же температура сохраняется в зоне обработки льдом.

Фактическая температура замораживания пивного субстрата и, следовательно, температура, поддерживаемая в зоне охлаждения, зависит от ряда факторов, в частности от состава пива, числа Plato, и прежде всего от содержания спирта. Так, зеленое пиво с числом Plato, равным 16oP, что характерно обычно при производстве тяжелых сортов пива, и с содержанием спирта по объему от 7 до 7, 5%, до подачи в зону обработки льдом охлаждается до температуры около -4oC. При большем содержании спирта для получения конечного продукта с требуемыми характеристиками зеленое пиво необходимо охлаждать до более низкой температуры.

Следует подчеркнуть, что два аппарата описанной технологической линии, т. е. теплообменник и емкость для обработки льдом (за исключением начального этапа) работают полностью заполненными жидкостью, что исключает обычно существующую в известных способах пивоварения необходимость создания инертной атмосферы.

Важным преимуществом настоящего изобретения является возможность осуществления непрерывного процесса, поскольку в предлагаемой технологической линии в зоне обработки льдом и в системе охлаждения не происходит нарастания слоя льда на охлаждающих трубах и других подобных устройствах, что достаточно часто происходит в обычных известных системах и приводит к забиванию трубопроводов льдом и прекращению работы и поэтому существенно усложняет контроль за работой системы.

Рассматриваемый ниже предпочтительный вариант изобретения предусматривает обработку пива до его выдержки, хотя в принципе обработку пива охлаждением можно проводить и после его выдержки (осуществляемой обычным способом).

Как показано на фиг. 1, сусло из фильтрационного чана (не показан) по трубопроводу 10 поступает в аппарат 12 для сбраживания, в котором в него задаются дрожжи и происходит обычный процесс сбраживания. По окончании сбраживания из сусла с помощью центрифуги 13 отработанные дрожжи удаляются. При обычных способах удаления дрожжевых клеток вручную в зеленом пиве остается их некоторое количество. Было установлено, что содержание в зеленом пиве дрожжевых клеток отрицательно сказывается на качестве готового пива, и даже несмотря на предлагаемую в настоящем изобретении обработку охлаждением оставшиеся в пиве клетки отрицательно влияют на органолептические свойства готового пива. Поэтому следует обратить особое внимание на процесс очистки сусла от дрожжевых клеток и использовать для этих целей при необходимости более эффективные средства сепарирования для того, чтобы до обработки зеленого пива охлаждением предлагаемым в настоящем изобретении способом из него были удалены практически все остатки дрожжей.

Сваренное зеленое пиво быстро охлаждается в поверхностном теплообменнике 14 скребкового типа до температуры замерзания пива, которая зависит от многих факторов, включая содержание спирта, и лежит в диапазоне от -1 до -5o C, обычно в диапазоне от -2 до -4oC. В данном примере она составляет -3,7oC. Охлаждение осуществляется достаточно быстро и длится меньше 60 секунд (обычно несколько секунд). В процессе такого охлаждения в зеленом пиве образуется небольшое, например менее 5%, обычно 2% или менее по объему, как в данном случае, количество мелких кристаллов льда, причем процесс ведется таким образом, чтобы была исключена возможность значительного увеличения количества льда. Фактически менее 2% объема пива на стадии такого охлаждения переходит в состояние кристаллического льда. Охлажденное таким образом пиво сразу же поступает в зону 15 обработки, в которой находится лед. Эта зона полностью заполнена состоящей из зеленого пива и кристаллов льда суспензией, которая за счет постоянного перемешивания находится в однородном состоянии. Размеры находящихся в этой зоне кристаллов льда в 10-100 раз превышают размеры кристаллов льда, содержащихся в поступающем в эту зону пиве. Зона обработки льдом имеет соответствующую теплоизоляцию и оборудована системой регулирования с обратной связью, которая по сигналам от расположенных в зоне обработки датчиков льда корректирует процесс охлаждения зеленого пива, уменьшая или увеличивая количество содержащихся в нем кристаллов льда. При этом поддерживается определенное количество находящихся в зоне обработки крупных кристаллов льда (обычно на уровне от 10 до 20 или 22%) по объему от всего объема зоны обработки, и при этом в зоне обработки на определенном уровне поддерживается температура. Возможность поддержания низких рабочих температур без забивания системы льдом и ее повреждения является критическим и наиболее существенным предметом настоящего изобретения. Зону обработки льдом можно до начала процесса пивоварения заполнить соответствующим количеством льда, однако более целесообразно этот лед приготовить in situ путем задания такого режима работы теплообменника, при котором количество образующихся в пиве мелких кристаллов было достаточно большим для того, чтобы после попадания их в зону обработки из них в этой зоне выросло необходимое количество крупных кристаллов. Такая операция загрузки зоны длится от одного до нескольких часов, обычно около двух часов, и ее продолжительность зависит от многих факторов, к которым, в частности, относятся тип и мощность используемого теплообменника и содержание спирта в зеленом пиве. Следует подчеркнуть, что такую операцию подготовки системы к работе не следует рассматривать как один из этапов предлагаемого в изобретении непрерывного процесса обработки охлаждением.

Продолжительность нахождения зеленого пива в зоне обработки льдом сравнительно невелика, и обычно обработка пива в этой зоне длится меньше одного часа, обычно до 15 минут, в основном от 5 до 15 минут или еще меньше, после чего обработанное льдом пиво поступает на выдержку в емкость 16 с последующим получением по обычной технологии готового продукта.

Описанная система является простой для практического применения и:

(а) она не является сложной; в ней отсутствуют противотоки жидкости и имеет место только один однонаправленный поток

обрабатываемого жидкого субстрата, что требует минимального оборудования и обеспечивает простоту управления процессом;

(б) процесс обработки не предусматривает значительного или

окончательного концентрирования зеленого пива, что исключает необходимость в постоянном удалении из системы кристаллов льда (их удаление производится один раз по окончании всего цикла пивоварения).

Поскольку в процессе участвует крайне незначительное по сравнению с количеством пива количество льда, то при удалении по окончании всего цикла из системы льда с некоторым количеством оставшегося в

суспензии пива это количество пива можно просто не принимать во внимание;

(в) предлагаемая обработка охлаждением, позволяющая с высокой скоростью проводить обработку зеленого пива,

представляет собой некоторую отдельную операцию, которая без особого труда и без каких-либо серьезных переделок всей технологической линии может быть включена в любой из обычных процессов пивоварения;

(г) предлагаемая обработка представляет собой быстрый и непрерывный процесс, не только не требующий существенных дополнительных затрат, но и позволяющий получить целый ряд положительных

результатов в части характеристик готового продукта, в частности увеличить его холодоустойчивость;

(д) использование описанного оборудования, т.е. теплообменника и сепаратора, которые

полностью заполнены жидкой средой, не требует создания в них инертной атмосферы или атмосферы двуокиси углерода за исключением начального этапа с момента запуска всей технологической линии до момента

полного заполнения жидкостью упомянутых аппаратов.

На фиг. 2 показана экспериментальная установка под общим номером 20 для охлаждения пива и стадия обработки его льдом или система, которая состоит из поверхностного теплообменника 21 скребкового типа и аппарата для обработки льдом или сепаратора (чана) 22 емкостью 120 литров, внутри которого расположена зона 23 обработки льдом.

Зеленое пиво из бродильного аппарата или емкости для хранения (не показаны) по трубопроводу 24 циркуляционным насосом 25 перекачивается в теплообменник 21. Теплообменник 21 оборудован охлаждающей системой 26. Труба 27 непосредственно соединяет теплообменник 21 с чаном 22 и по ней в чан 22 поступает охлажденное зеленое пиво. Чан 22 оборудован мешалкой 28 с приводным двигателем 29 и фильтром или сепаратором 30, который расположен над выходным отверстием 31, соединенным с трубой 32, которая идет к емкости для старения (не показана). Наличие сепаратора 30 является принципиально важным, поскольку он должен, с одной стороны, исключить возможность уноса из чана 22 образующих стабильный объем льда крупных кристаллов, а с другой стороны, не препятствовать уносу из зоны обработки небольшого количества оставшихся в пиве мелких кристаллов, которые в дальнейшем плавятся. Чан должен быть сконструирован таким образом или оборудован специальными скребками, которые исключили бы возможность его забивания мелкими частицами льда.

Пример производства пива

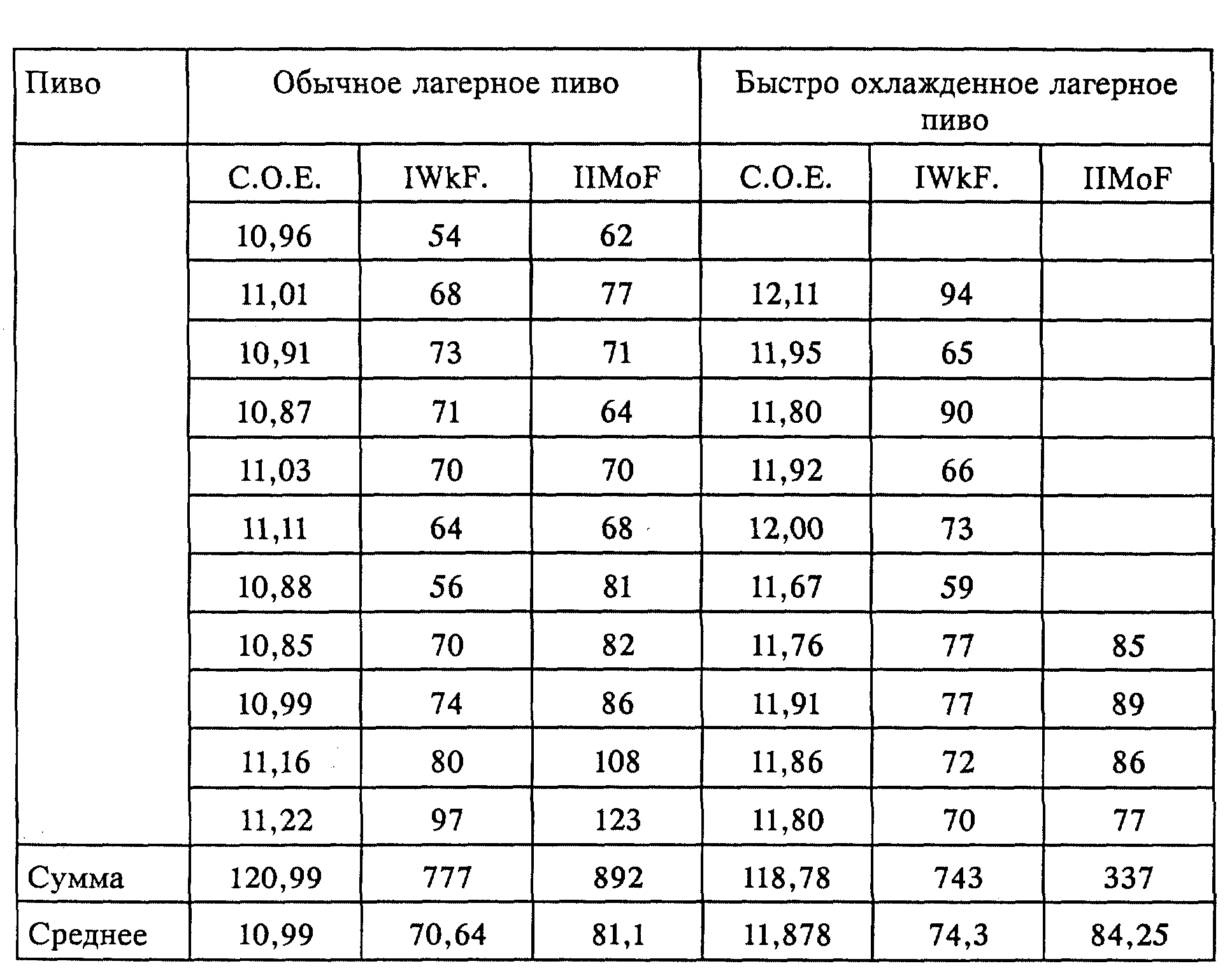

Предлагаемый в настоящем изобретении способ был использован в производстве быстро

охлажденного лагерного пива. Характеристики помутнения такого пива и лагерного пива, приготовленного обычным способом, приведены в таблице. Следует заметить, что быстро охлажденное лагерное пиво

выдерживалось в течение семи дней, а обычное лагерное пиво выдерживалось в течение четырнадцати дней. Необходимо также учесть, что этот эксперимент является не научно обоснованным, показывающим, что

быстро охлажденное лагерное пиво имеет по сравнению с обычным пивом более высокое содержание спирта и экстракта, что обычно предопределяет более низкую стойкость пива к появлению мути, что, как видно

из приведенной таблицы, пиву,

обработанному предлагаемым способом, не присуще.

Приведенные данные являются "единицами мутности", а испытания пива проводилось по следующей процедуре.

Ускоренные недельные испытания

Этот опыт проводили для определения общей стойкости пива к суспендированному холодному помутнению. Опыт был основан на предположении,

что общая стойкость к холодному суспендированному помутнению пива, которое хранится при повышенной температуре в течение сравнительно небольшого времени, будет такой же, как и у такого же пива после

длительного хранения его при комнатной температуре. Пиво в бутылке или металлической банке помещают в стоячем положении в ванну с горячей водой, нагретой до 49oC, и выдерживают в ванне в

течение полной недели (семи дней). По окончании этого срока пиво охлаждается до комнатной температуры и помещается на 24 часа в ванну с холодной водой (0oC). После извлечения из холодной

ванны бутылки с пивом переворачиваются, чтобы весь осадок перешел во взвешенное состояние. Муть измеряется нефелометрическим способом с использованием радиометрического нефелометра, который

калибруется по установленным опытным путем нормам помутнения. Пиво переливается в камеру прибора и считываются показания. По этим показаниям перемножением стандартизованных калибровочных коэффициентов

известным методом определяется величина FTU (единицы формазиновой мутности).

Двухмесячное холодное помутнение

Этот опыт проводился путем выдержки разлитого пива в течение

двух месяцев при комнатной температуре. По описанной выше процедуре для всех образцов пива определялось количество мути.

Опыты, проведенные с быстро охлажденным лагерным пивом с высоким содержанием спирта и экстракта, показали, что это пиво обладает такой же стойкостью к помутнению, как и обычное лагерное пиво с обычным содержанием спирта и экстракта. Полученные результаты являются важными, поскольку в настоящее время пиво варится в очень больших количествах и с момента его производства до попадания к потребителю может пройти очень много времени.

На фиг. 3 схематично показана работа промышленной технологической линии, которая предназначена для обработки пива, или в качестве примера - зеленого пива, по предлагаемому в настоящем изобретении способу. В состав оборудования этой линии входит трубопровод 40, соединяющий бродильный аппарат или емкость для хранения зеленого пива (не показаны) с охладителем 42, который в свою очередь трубопроводом 44 соединен с центрифугой 46 Westfalia. При оптимальном режиме работы центрифуги обеспечивается практически полное отделение от прошедшего брожение зеленого пива дрожжевых клеток. Центрифуга 46 соединена трубопроводом 48, на котором установлены расходомер 50 и клапаны 52, 54, 56 и 58, и трубопроводом 60 с охладителем 62, который в свою очередь соединен трубопроводом 66 с клапанами 67, 68 и 70 и трубопроводом 72 с подводящим коллектором 64 теплообменника. Центрифугу 46 можно также непосредственно соединить с подводящим коллектором 64 по трубопроводам 48 и 72 с помощью клапанов 52 и 70. Коллектор 64 соединен с несколькими поверхностными теплообменниками 74 скребкового типа. На схеме показано три таких установленных параллельно теплообменника, хотя очевидно, что количество теплообменников и их тип выбираются в зависимости от конкретных требований. На выходе все теплообменники 74 соединены с выходным коллектором 76, который трубопроводом 78 соединен с чаном для обработки или сепаратором 80, который образует зону 82 обработки и имеет емкость 90 гекталитров. Чан 80 полностью теплоизолирован и оборудован мешалкой (не показана) с приводным двигателем 84. Выпускная труба 86 через клапаны 88 и 90 соединена с трубопроводом 92, который через клапан 94 и трубопровод 96 соединен с баком 98 для старения, который имеет отводящую трубу 100. Чан 80 оборудован датчиками 81 льда, которые фиксируют отклонения фактического содержания в суспензии кристаллов льда от номинального или "устойчивого" (путем, например, измерения электрической проводимости суспензии) и при необходимости автоматически воздействуют на работу теплообменников, изменяя соответствующим образом степень охлаждения проходящего через них зеленого пива и возвращая условия в зоне обработки в режим устойчивого рабочего состояния. В рассматриваемом варианте эти датчики представляют собой датчики проводимости (датчики 81, Yokogawa, тип s250113E, NW 25, 4-20 мА), которые реагируют на изменения проводимости пивной суспензии, которая пропорциональна содержанию льда в аппарате. Система обратной связи от датчиков соединена с клапанами системы регулирования противодавления аммиака (хладагента). Регулирование противодавления хладагента изменяет его температуру и тем самым обеспечивает регулирование количества льда, находящегося в рекристаллизаторе. В рассматриваемом варианте представляется целесообразным такой процесс регулирования температуры с помощью датчиков и клапанов, управляющих противодавлением аммиака, вести в предварительно заданных интервалах рабочих температур хладагента.

Описанное оборудование было куплено у фирмы Niro Process Technology В.V. , De Beverspijken 7, 5221 EE's-Hertogenbosch, The Netherlands. Используемый рекристаллизатор является частью морозильной установки Niro тип NFC-60 и может работать при расходе около 350 гл/час, содержании спирта на входе 7,5% по объему, температуре на входе около -1oC, температуре на выходе -3,5oC и содержании в зоне обработки 20% (18 гл) сверхкритических кристаллов льда.

При работе описанной установки зеленое пиво с содержанием спирта 7% по объему, имеющее после регулярного ферментирования температуру около 15oC, поступает в систему по трубопроводу 40 и, пройдя через охладитель 42, охлаждается до 8-10oC. После дальнейшего охлаждения в уменьшающем нагрузку на основные теплообменники охладителе 62 до температуры -1,5oC зеленое пиво поступает в скребкового типа теплообменники 74. На выходе из этих теплообменников пиво имеет температуру около -4oC и в нем содержится около 2% по объему мелких кристаллов со средними размерами от 0,1 до 10 микрон. Время пребывания зеленого пива в теплообменниках составляет около одной секунды, после чего оно сразу же поступает через подводящий коллектор 78 в зону 80 обработки льдом. В самом начале в зоне обработки не содержится требуемое количество ледяной суспензии, поэтому вначале в течение около двух часов производится выращивание в зоне обработки приблизительно 1800 кг крупных кристаллов льда со средним размером от 200 до 3000 микрон. За счет интенсивного перемешивания и наличия сепаратора суспензия постоянно остается в однородном состоянии внутри аппарата, и при этом из аппарата непрерывно отбирается охлажденное зеленое пиво в количестве 450 гл/час (эквивалентное время нахождения пива в аппарате составляет приблизительно 12 минут). Температура в зоне обработки поддерживается на уровне -4oC. Количество кристаллов льда в зоне обработки, образующих "псевдокипящий слой", остается в течение всего цикла существенно постоянным. Хотя в принципе одни и те же образующие "псевдокипящий слой" кристаллы льда можно не менять каждый раз по окончании цикла, тем не менее на практике по окончании каждого цикла обработки, во время которого обрабатывается от 1200 до 15000 гекталитров зеленого пива, эти кристаллы выгружают из аппарата и выбрасывают.

Количество воды, уходящей из системы вместе со льдом, обычно не измеряется, однако косвенным образом можно предположить, что это количество не превышает 0,1-1,5% от общего количества воды и, следовательно, концентрация обрабатываемого на описанной установке пива остается практически постоянной, особенно если в конце каждого цикла осуществлять интенсивную промывку системы используемой для приготовления пива водой.

Подводя итог вышесказанному, можно утверждать, что в настоящем изобретении предлагается простой способ непрерывной обработки пива с получением сбалансированного пива, которое обладает повышенной физической стойкостью, что позволяет получить значительные экономические выгоды, связанные с сокращением времени, необходимым для старения пива, и уменьшении капитальных затрат по сооружению емкостей для выдержки пива.

Нижеследующие примеры иллюстрируют возможности предлагаемого в настоящем изобретении способа для производства полученных перегонкой напитков.

Пример производства спиртных напитков, полученных перегонкой

Действие дрожжей

ограничено присутствием некоторого количества спирта и при концентрации спирта, равной 18% по объему, дрожжевое брожение прекращается. По этой причине при простом брожении содержание спирта в напитке

не может превышать 18%. Для получения напитков с большим содержанием спирта требуется перегонка. Необходимо отметить, что спирт имеет температуру кипения около 78,5oC, водно-спиртовая

азеотропная смесь имеет температуру кипения 78,3oC, а вода 100oC. Из этого следует, что в более богатых спиртом фракциях с более низкой температурой кипения может содержаться до

96% спирта, хотя обычно считается нормой содержание спирта в алкогольном напитке на уровне 40-50%. Хотя концентрирование вымораживанием таких напитков и используется иногда как альтернатива обычным

процессам перегонки, никакого существенного преимущества по сравнению с традиционными методами перегонки это не дает. Получаемые перегонкой спиртовые напитки можно разделить на три основные группы. К

первой группе относятся напитки, получаемые из содержащего крахмал сырья и требующие для своего производства использования ферментов, т.е. напитки, первоначально получаемые в виде ячменного солода с

последующим превращением крахмала в сбраживаемые сахара (например, скотч, получаемый из всех сортов солода; ржаное виски, получаемое из смесей ржи и солода; бурбон, получаемый из смесей кукурузы, ржи

и солода; ирландское виски, получаемое из ржи, пшеницы и солода; и аррак, получаемый из риса).

Обычно около 15% солода с высоким содержанием диастазы и другие содержащие крахмал продукты смешивают с водой и полученный солодовый затор перемешивают при 56oC. Затор затем нагревают до 62oC, охлаждают до 17-23oC и подкисляют молочной или серной кислотой до pH от 4,7 до 5. В качестве альтернативы можно уменьшить pH микробиологическим действием (например, добавлением Lactobacillus delbruckii). Снижение pH уменьшает вероятность заражения затора и повышает метаболическую активность дрожжей. Брожение длится обычно около 3 дней, и при этом температура поддерживается на уровне 32oC. На некоторых заводах такое брожение осуществляется как часть непрерывного процесса сбраживания.

По окончании брожения из аппарата отгоняются спирты и ароматические вещества. В процессе перегонки получают виски различной крепости, которые затем разбавляются до требуемой концентрации. Тип оборудования для перегонки и конечная крепость получаемого при перегонке виски зависят главным образом от вида и свойств конечного продукта. Бурбон, например, обычно перегоняется до получения дистиллята с крепостью 170, тогда как при производстве ржаного виски крепость дистиллята лежит в пределах от 130 до 140.

Шотландские виски с дымным привкусом производятся по крайней мере частично из солода, который подвергается обжигу при высокой температуре в торфяной печи. Выдержка скотча производится обычно в бочках для хереса или в частично насыщенных углеродом деревянных бочках. Большинство американских производителей виски выдерживают его в дубовых бочках. Из дерева при этом выщелачиваются некоторые обладающие специфическим привкусом вещества, например гваякол. На севере и северо-западе Шотландии виски производят в простых вертикальных перегонных кубах, тогда как в равнинной местности виски производится в запатентованных перегонных аппаратах и имеет поэтому меньший привкус дыма.

Ко второй группе напитков относятся напитки, исходным сырьем для производства которых служат содержащие сахар вещества и в производстве которых в получаемом дистилляте содержится некоторое количество натуральных ароматических веществ (в частности, коньячный арманьяк или бренди из винограда; вишневая водка; сливовица и джин из дикой сливы; текила из агавы; ром из сахарного тростника; яблочное бренди или кальвадос из яблок; тодди из кокосового молока; крепкий напиток из малины). К третьей группе относятся напитки, которые получают путем добавления определенных вкусовых добавок к чистому этанолу, который получают перегонкой и ректификацией (сюда относятся такие ликеры и наливки, как аквавит, перно или кюммель из тмина; джин из можжевельника; крем мятный из мяты и сахара; крем-какао из какао-бобов, сахара и ванили; черри-бренди из вишни и сахара; кофейный ликер из кофе и сахара; крепкий напиток из кожуры апельсинов и сахара; драмбуи из меда и виски; шартрезы или бенедиктины из ароматических трав и сахара).

Пример получения сидра

При производстве сидра

яблочный сок (полученный либо выжиманием измельченных яблок, либо из концентрата) обрабатывают определенным количеством сульфита для уничтожения всей местной микрофлоры. Затем сок засевают

соответствующим дрожжевым ферментом и сбраживают. Затем с дрожжевого осадка сливают полученный сидр. После этого сидр подвергается предложенной в настоящем изобретении обработке охлаждением. После

этого сидр купажируется, к нему добавляются антиоксиданты и подслащивающие вещества, газируется, стерилизуется и асептически разливается в соответствующую тару с получением готового сброженного

продукта.

Независимо от того, к какой группе относится получаемый напиток, его обработка предлагаемым в настоящем изобретении способом осуществляется по окончании перегонки после полного превращения сбраживаемого субстрата в этанол. Обычно процесс перегонки к этому моменту полностью завершается. Для напитков "третьей" группы предлагаемую в изобретении обработку проводят до смешивания чистого этанола с вкусовыми добавками. В любом случае водный содержащий этанол раствор сначала подвергается быстрому охлаждению до температуры, близкой к температуре замерзания (которая зависит в основном от различного для разных напитков содержания в них спирта) с образованием в нем незначительного количества зарождающихся кристаллов льда. Затем охлажденный таким образом содержащий этанол раствор смешивается на непродолжительное время с водной содержащей этанол суспензией, в которой находится определенное количество устойчивых кристаллов льда, без заметного увеличения общей массы кристаллического льда в образовавшейся таким образом смеси. После этого обработанный таким образом раствор экстрагируется из смеси без сколько-нибудь заметного увеличения концентрации растворенных в нем сухих веществ.

На фиг. 4 показана зависимость температуры замерзания для различных напитков в зависимости от содержания в них растворенных веществ. Следует отметить, что настоящее изобретение относится главным образом к жидким напиткам, полученным при брожении, и, в частности, к спиртным напиткам, полученным при брожении, например сидру и различным спиртным напиткам, производство которых так или иначе связано с процессом брожения, а также к зерновым напиткам, полученным при брожении, например солодовым напиткам, полученным при брожении, таким, например, как солодовое виски, но в большей степени оно относится к солодовым пивным напиткам, полученным при брожении, таким как "пиво" (например, лагерное пиво, эль, портер, солодовый крепкий напиток, темное пиво верхнего брожения и другие подобные напитки, которые обычно называют "пивом" и к которым можно отнести "слабоалкогольное" и "безалкогольное" (включая сброженное холодным контактом) пиво).

Таким образом, предлагаемый способ охлаждения в соответствии с предпочтительным вариантом изобретения осуществляется в двух отдельных зонах, которые предпочтительно расположены в отдельных аппаратах. Эта особенность не является, однако, принципиальной. Обе эти зоны можно расположить в одном аппарате с начальным охлаждением в нем напитка и образования в нем зарождающихся кристаллов льда и последующим перемешиванием такого охлажденного напитка с суспензией, в которой находятся кристаллы льда в устойчивом состоянии.

Реферат

Изобретение касается процессов охлаждения напитков. Способ обработки охлаждением иллюстрируется на примере процесса производства солодового напитка, полученного при брожении. В соответствии с этим после затирания исходных материалов с водой и нагревания полученного затора из него выделяют сусло. Сусло затем кипятят, охлаждают и сбраживают, и полученное пиво подвергают окончательной обработке, включающей в себя соответствующую выдержку, для получения готового продукта. Отличительная особенность изобретения состоит в том, что пиво проходит операцию охлаждения, которая заключается в быстром охлаждении пива до температуры, близкой к температуре замерзания, с образованием минимального количества кристаллов льда. Полученное охлажденное пиво затем смешивается в течение непродолжительного времени с пивной, содержащей кристаллы льда суспензией без всякого увеличения количества кристаллов льда в образующейся смеси, из которой затем экстрагируют обработанное таким образом пиво. Это позволяет стабилизировать напитки путем исключения помутнения. 2 с. и 47 з.п. ф-лы, 4 ил., 1 табл.

Комментарии