Устройство для приготовления пива - RU171635U1

Код документа: RU171635U1

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Полезная модель относится к области пивоварения, а более конкретно она относится к конструкции пивоварни, позволяющей изготовить конечный продукт - пиво из сырья по полному циклу его приготовления как в бытовых, так и в промышленных объемах.

УРОВЕНЬ ТЕХНИКИ

Из уровня техники известны варианты конструкции пивоваренных установок, обеспечивающих возможность приготовления как промежуточных продуктов, так и конечного продукта по полному циклу производства.

Из уровня техники, например, известна промышленная установка для изготовления пива (RU 2039801 С1, 20.07.1995, Артамонов Ю.В. и др., Д1). Известная установка содержит сообщенный между собой системой трубопроводов заторно-сусловарочный аппарат с установленным в корпусе резервуаром, парогенератор, фильтрационный чан, бак для горячей воды, гидроциклонный аппарат, резервуары брожения и дображивания с рубашками охлаждения, емкость для сбора дрожжей, мойку, баллон с углекислотой, аппарат для охлаждения сусла.

Недостатками такого решения является сложность конструкции, обусловленная выполнением фильтрационного резервуара в виде отдельной емкости, использование углекислоты при производстве продукта, что сказывается на качестве финального продукта. При этом в решении Д1 температура промежуточного продукта не контролируется, что также приводит к неоднозначности качества получаемого на выходе продукта.

Еще одним известным из уровня техники решением является система автоматического управления периодическим процессом брожения пива Д2 (SU 1277072 А1, 15.12.1986, К.Л. Вилутис и др.), содержащая датчик температуры, блок сравнения, блок управления заданием регулятора температуры, преобразователь, исполнительный механизм, установленный на линии подачи охлаждающей воды в рубашку бродильного чана, импульсный блок.

Система Д2 позволяет контролировать лишь температуру сусла при брожении в бродильной емкости, и такая система может быть использована лишь в промышленных установках, и она не предназначена для приготовления сусла, как такового. Система Д2 предназначена для приготовления продукта на финальной стадии. При этом отклик такой системы на изменение температурного режима брожения является достаточно медленным, вследствие чего такая система не может обеспечить достаточную эффективность контроля процесса, также в виду влияния нелинейных характеристик элементов системы. Следовательно, недостаточный контроль за процессом брожения может негативно сказаться на качестве продукта.

Также из уровня техники известен пивоваренный котел для бытовых и промышленных объемов Д3 (DE 10150395 А1, 24.04.2003, FRICK MARIE-LUISE et al.), содержащий извлекаемую из котла емкость для жидкости, наполняемой солодом и хмелем, трубопровод, у которого один из концов подключен к емкости для жидкости, другой конец опущен в котел, в котором оба конца трубопровода закрыты фильтрами, трубопровод оснащен гидронасосом. Котел Д3 также может содержать термостат с программно-временным управлением.

Недостатками такого решения является недостаточная эффективность контроля процесса приготовления напитка, что влечет за собой снижение продукта на выходе. Эти недостатки в решении Д3 связан с тем, что гидронасос подает мощную струю жидкости, направленную вверх, из-за чего жидкость проходит через солод только в одном месте, что ведет к быстрому вымыванию солода и снижению эффективности процесса приготовления напитка в связи с неравномерным распределением давления жидкости по площади заторного бака. При этом термостат с программно-временным управлением не может в достаточной степени обеспечить контроль температуры, поскольку он настроен лишь на изменение температуры в зависимости от временного цикла процесса приготовления. Оперативное отслеживание и изменение температуры в случае непредвиденного изменения приготавливаемого продукта не производится, что влечет за собой снижение эффективности процесса приготовления в целом и плохо влияет на качество продукта на выходе, поскольку в процессе его приготовления, для достижения наилучшего качества, требуется соблюдение температурного режима в очень узких температурных рамках и, следовательно, непрерывный учет факторов температурного воздействия.

Решение Д3 было выбрано заявителем в качестве ближайшего аналога для заявленного устройства для приготовления пива.

РАСКРЫТИЕ ПОЛЕЗНОЙ МОДЕЛИ

Задачей, на решение которой направлена заявленная полезная модель, является разработка новой конструкции устройства для приготовления пива, лишенной недостатков известных из уровня техники решений аналогичного назначения.

Техническим результатом, на достижение которого направлено заявленное решение, является повышение эффективности процесса приготовления продукта высокого качества, такого как пиво.

Указанный технический результат, в полной мере достигаемый при использовании заявленного устройства, достигается благодаря тому, что оно, в отличие от ближайшего аналога, содержит отбойник, жестко закрепленный над напорным патрубком насоса и выполненный с возможностью разделения напора жидкости, силиконовую прокладку, закрепленную на нижнем крае обечайки заторного бака, термодатчик, установленный на дне котла и выполненный с возможностью непрерывной передачи данных температуры в электронный блок управления, выполненный с возможностью управления температурным режимом трубчатых электронагревателей, установленных внутри котла, на основании полученных от термодатчика данных.

При этом указанный электронный блок управления может содержать модуль беспроводной передачи данных, дисплей, например такой, как сенсорный дисплей.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

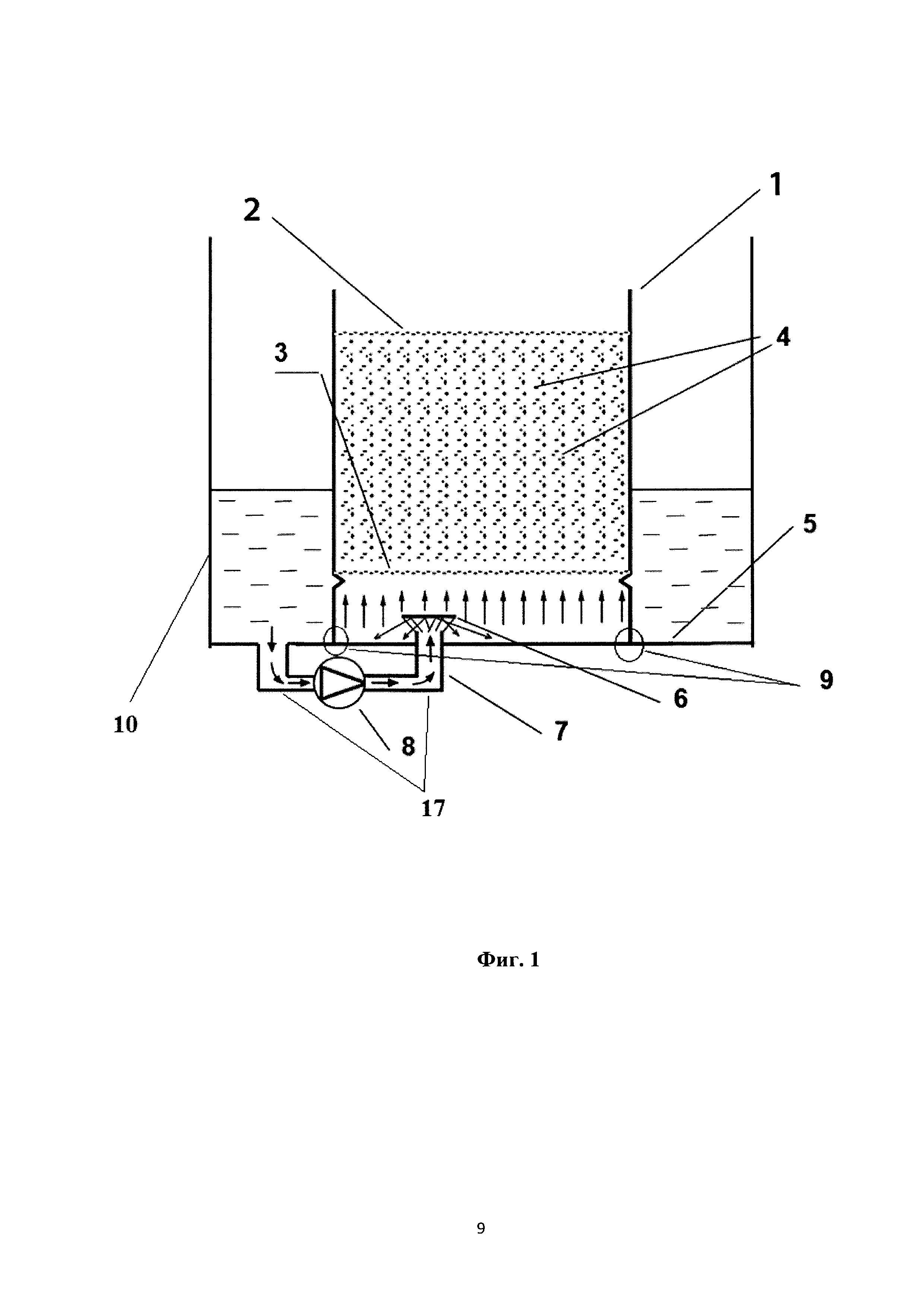

Фиг. 1 - общий вид заявленного устройства с заторным баком, установленным в котле;

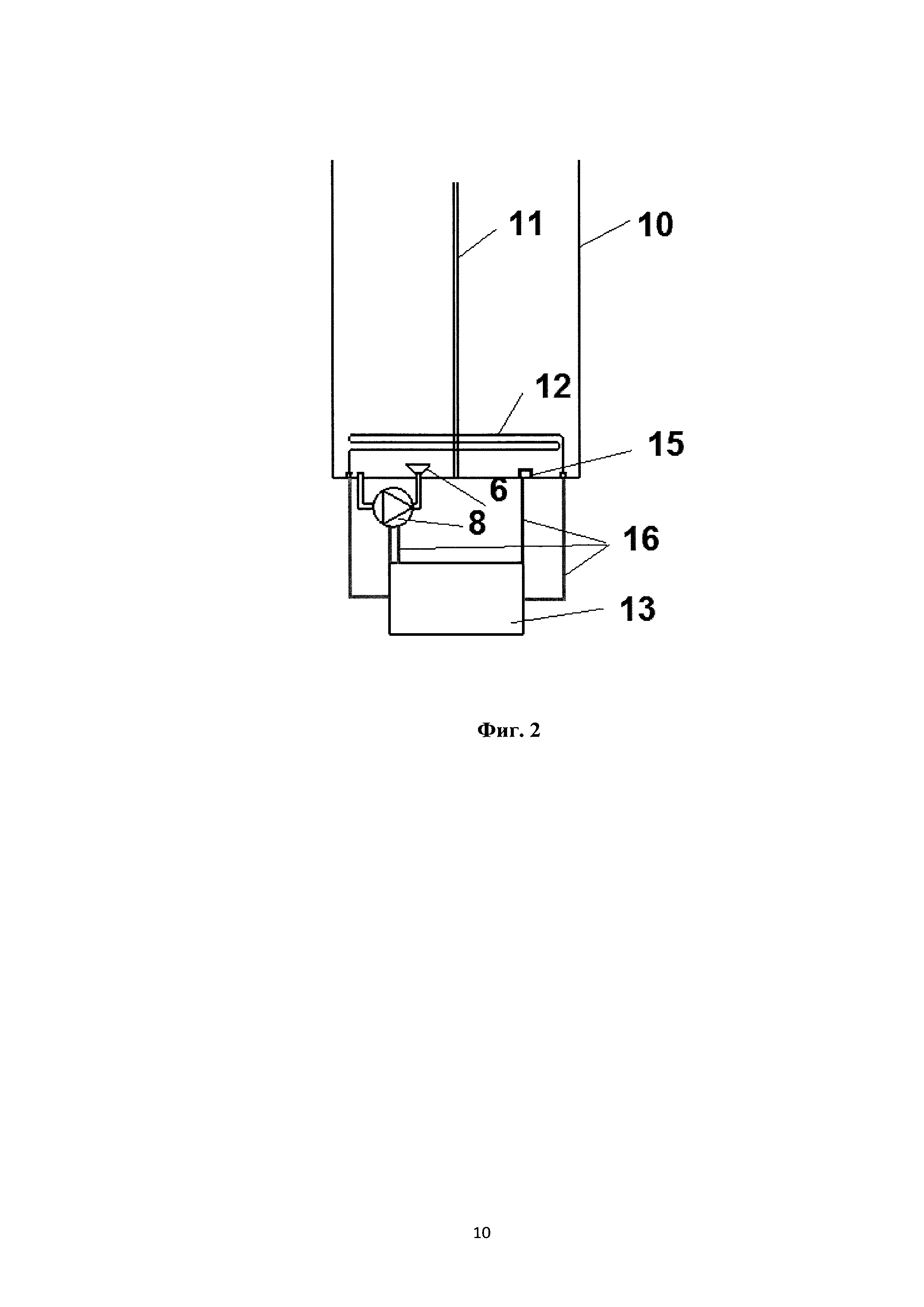

Фиг. 2 - общий вид варочного котла;

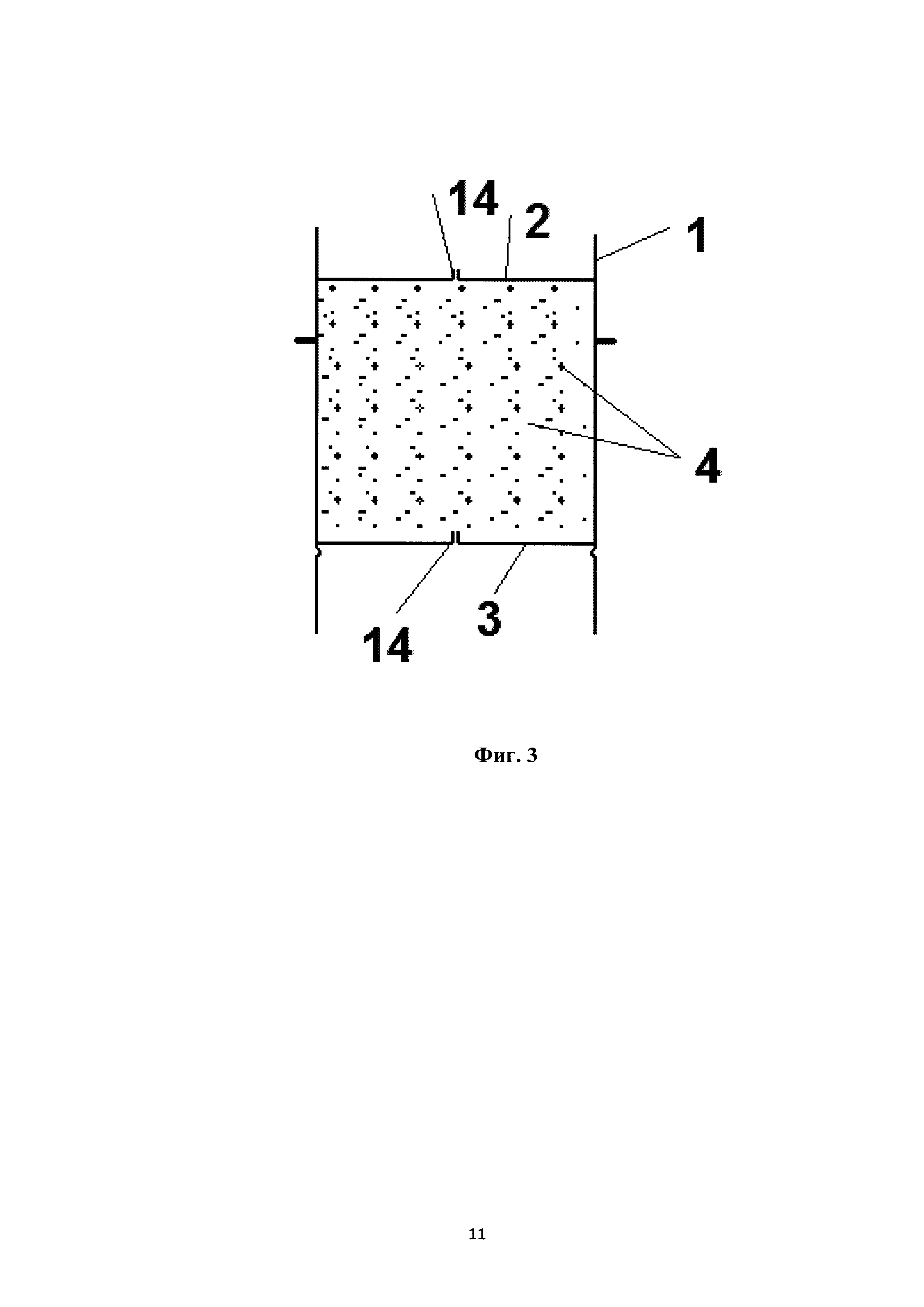

Фиг. 3 - общий вид заторного бака;

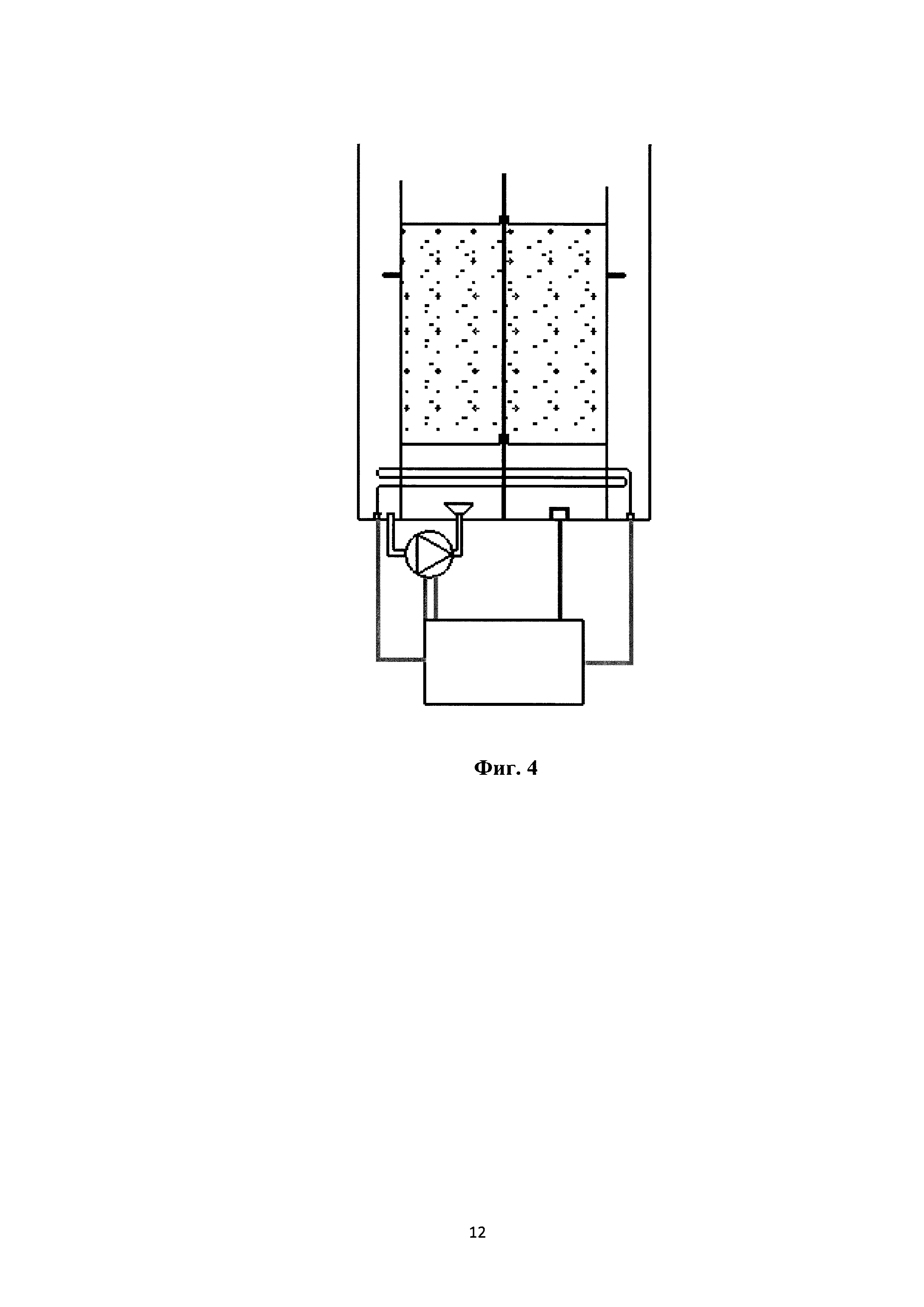

Фиг. 4 - общий вид заявленного устройства в сборе, а именно варочный котел и заторный бак в сборе.

На фиг. 1-4 указаны следующие позиции:

1 - заторный бак;

2 - верхнее фильтрующее сито;

3 - нижнее фильтрующее сито;

4 - солод;

5 - дно варочного котла, далее по тексту – котла;

6 - отбойник;

7 - напорный патрубок насоса;

8 - насос;

9 - места установки силиконовой прокладки;

10 - варочный котел, далее по тексту – котел;

11 - центральная шпилька;

12 - ТЭНы (трубчатый электронагреватель);

13 - ЭБУ (электронный блок управления);

14 - отверстия под центральную шпильку;

15 - термодатчик;

16 – электропроводка;

17 - трубопровод.

ОСУЩЕСТВЛЕНИЕ ПОЛЕЗНОЙ МОДЕЛИ

Далее подробно описаны все аспекты настоящей полезной модели со ссылкой на чертежи и указанные на них ссылочные позиции для более полного понимания объема и всех технических аспектов заявленного технического решения специалистом в уровне техники.

Заявленное устройство для приготовления пива, проиллюстрированное на фиг. 1-4, работает следующим образом.

В котел 10 наливается подготовленная вода и греется с помощью ТЭНов 11 до заданной температуры.

Далее в заторный бак 1, являющийся, по сути, круглой трубой, вставляется нижнее фильтрующее сито 3. Затем заторный бак 1 опускается в котел 10 и центрируется с помощью центральной шпильки и отверстия в нижнем фильтрующем сите 3. В заторный бак 1 насыпается солод 4. Заторный бак 1 закрывается сверху верхним фильтрующим ситом 2 и сверху все это зажимается барашком и прижимной планкой (на чертеже не показаны). Далее включается насос 8, забирающий воду из котла 10, через трубопровод 17 перекачивает ее в полость заторного бака 1. Снизу вверх жидкость проходит по солоду внутри заторного бака 1 и выливается обратно в котел 10. Таким образом, происходит процесс затирания. Фильтрующие сита 2 и 3 не позволяют солоду попасть в котел 10. После цикла затирания, продолжающегося заданное время, заторный бак вместе с солодом достается и оставшееся сусло варится. Далее по прошествии времени, требуемого для варки, на выходе получается конечный продукт - пиво.

В конструкции заявленного устройства силиконовая прокладка закрепляется на нижнем крае обечайки заторного бака в местах 9. Указанная прокладка служит для обеспечения полностью герметичного соединения обечайки заторного бака 1 и дна варочного котла 10. За счет этого полностью устраняются утечки жидкости из полости заторного бака 10, жидкость в полном объеме проходит только через слой солода 4. Это также существенно влияет на повышение эффективности затирания солода 4 и как следствие, на повышение эффективности процесса приготовления продукта в целом.

Электронный термодатчик 14 устанавливается на дно варочного котла 10 и передает данные о температуре сусла в электронный блок управления (ЭБУ) 13. ЭБУ 13 на основе непрерывно поступающих данных от термодатчика 14 посредством электропроводки 15 в режиме реального времени контролирует температуру сусла и поддерживает ее на заданном уровне, в том числе во время пауз работы устройства. Регуляция температуры происходит с помощью ТЭНов 12, расположенных внутри варочного котла 10.

Неоспоримым преимуществом ЭБУ 13 является то, что с его помощью возможно производить затирание и варку сусла не только в ручном режиме, но и в автоматическом, что позволяет существенно снизить трудозатраты при промышленных объемах производства заявленным устройством.

В ручном режиме пользователю (рабочему персоналу) приходится самостоятельно задавать температуру каждого последующего этапа при процессе приготовления и его продолжительность, осуществлять включение и выключение насоса 8 в ручном режиме.

Что касается работы устройства в автоматическом режиме, то пользователь сначала загружает ЭБУ 13 рецепты с указанием всех этапов затирания и варки сусла через интерфейс ЭБУ, либо с ПК пользователя, указывает в настройках продолжительность каждого этапа и его температурный режим. В последствии пользователю достаточно выбрать один из сохраненных рецептов и блок управления проведет затирание и варку по заданному сценарию в автоматическом режиме для получения необходимого сорта пива.

Блок управления может снабжаться сенсорным дисплеем и модулем беспроводной передачи данных, таким как, например, Wi-Fi, для передачи данных о работе пивоварни через интернет на ПК пользователя.

Над напорным патрубком насоса 8 устанавливается отбойник 6. Без отбойника 6 насос подает мощный напор жидкости вертикально вверх, из-за чего солод 4 в этом месте быстро вымывается. Жидкость вместо того, чтобы проходить равномерно по всему сечению заторного бака, проходит через солод 4 только в месте наименьшего сопротивления. Это существенно ухудшает эффективность процесса - солод 4 по краям заторного бака 1 не промывается так же эффективно, как в центре. Отбойник 6 в виде круглой пластины, расположенной над напорным патрубком 7 насоса 8, разбивает мощный напор жидкости, подающейся насосом 8 на несколько потоков. Таким образом, давление более равномерно распределяется по всей площади заторного бака 1, что существенно повышает эффективность приготовления продукта.

Как можно сделать вывод из раскрытия описанной конструкции заявленного устройства для приготовления пива, то она способна с достаточной степенью эффективности осуществлять приготовление качественного пива различных сортов с большой эффективностью по полному циклу производства в необходимых объемах.

Реферат

Полезная модель относится к конструкции пивоварни. Техническим результатом является повышение эффективности процесса приготовления продукта высокого качества, такого как пиво. Устройство содержит отбойник, жестко закрепленный над напорным патрубком насоса и выполненный с возможностью разделения напора жидкости, силиконовую прокладку, закрепленную на нижнем крае обечайки заторного бака, термодатчик, установленный на дне котла и выполненный с возможностью непрерывной передачи данных температуры в электронный блок управления, выполненный с возможностью управления температурным режимом трубчатых электронагревателей, установленных внутри котла, на основании полученных от термодатчика данных. 3 з.п. ф-лы, 4 ил.

Комментарии