Способ и устройство для эксплуатации резервуарных станций, жестко связанных с системами трубопроводов для жидкостей - RU2273600C2

Код документа: RU2273600C2

Чертежи

Описание

Область техники

Изобретение относится к способу эксплуатации резервуарных станций, жестко связанных с системами трубопроводов для жидкостей, в особенности для применения в установках, к которым предъявляются жесткие микробиологические требования в отношении качества и которые используются для обработки и транспортировки продукции в производстве продуктов питания и напитков, в фармацевтической промышленности и в биотехнологии.

Микробиологические требования, предъявляемые сегодня к производственным установкам в сфере производства продуктов питания и напитков, в фармацевтической промышленности и в биотехнологии, возрастают по мере совершенствования измерительных методов для обнаружения микробиологических загрязнений и снижения пределов обнаружения разного рода веществ. В качестве типичного примера, могущего служить представителем всех прочих возможностей применения, далее будут рассматриваться процессы ферментации (например, бродильный участок на пивоваренных заводах). Здесь возникают проблемы, когда конструкция и расположение трубопроводов между ферментаторами и их периферией во взаимодействии с технологическими процессами создают условия, благоприятные для роста микробов. Применяющиеся в настоящее время схемы трубопроводов в сочетании с резервуарными станциями несут в себе потенциальные опасности этого рода, которые следует учитывать и по возможности исключать уже на первоначальной стадии проектирования таких установок. Ниже будут кратко описаны преобладающие в настоящее время концепции трубопроводов и будет показано, где возникает необходимость принятия мер с учетом все большего ужесточения микробиологических требований к качеству.

Уровень техники

Соответствующее и, пожалуй, наиболее распространенное известное техническое решение в рассматриваемой области рассмотрено ниже на примере резервуарной станции 1 (Фиг.1) пивоваренного завода, с пятью ферментаторами 1.1, ..., 1.n. Количество ферментаторов можно неограниченно увеличивать, поэтому пятый ферментатор обозначен 1.n. Каждый из ферментаторов соединен соответственно с первым заливочным трубопроводом 2.1 (т.н. функциональным трубопроводом) для заливки F1 (сусло WZ) и вторым заливочным трубопроводом 2.2 для заливки F2 (дрожжи Н), сливным трубопроводом 3 для слива Е1 (молодое пиво J) или для слива Е2 (спуск дрожжей Н*), промывочным трубопроводом 4 для промывки резервуара и труб (моющий раствор R) и спускным трубопроводом 12 для промывки труб R2 (моющий раствор R). В точках присоединения, в которых могут соприкасаться несовместимые вещества (продукт Р, как общий термин, заменяет, например, сусло WZ или дрожжи Н или молодое пиво J и, соответственно, моющий раствор R), установлены так называемые предохраняющие от смешивания клапаны. В рассматриваемом примере это вторые клапаны 7.2.1.1-7.2.1.n, которые отделяют выпускные патрубки 8.1.1*-8.1.n*, в которых находится содержимое соответствующих резервуаров 1.1, ..., 1.n, от ведущих к так называемому клапанному блоку VB сливных трубопроводов 8.1.1...8.1.n. В примере, изображенном на Фиг.1, показан уже усовершенствованный вариант системы трубопроводов, более простые варианты кратко охарактеризованы ниже.

Простейшая система трубопроводов, не изображенная на чертеже, состоит в том, что функции заливки F1, F2, слива Е1, Е2 и промывки резервуаров и труб R1, R2 объединены в центральном клапанном блоке VB, а выпускные трубы 8.1.1*-8.1.n* различной длины ведут к этому клапанному блоку VB без промежуточных вторых клапанов 7.2.1.1...7.2.1.n, упомянутых выше. Хотя такое решение позволяет получить относительно короткое расстояние а между так называемыми перемычками 9.1.1...9.1.n+1 клапанного блока VB, но зато длина части выпускных труб 8.1.*-8.1.n* получается очень длинной. При такой схеме выпускные трубы 8.1.1*-8.1.n* и соответствующие им перемычки 9.1.1...9.1.n клапанного блока VB являются частью соответствующих резервуаров 1.1, ..., 1.n. Недостаток такой системы заключается в том, что содержимое каждого резервуара 1.1, ..., 1.n одновременно является содержимым выпускной трубы 8.1.1*...8.1.n* этого резервуара и подключенной перемычки 9.1.1...9.1.n. При такой геометрии и таком построении системы этот объем лишь в очень ограниченной степени участвует в технологическом процессе (в данном примере в процессе брожения), происходящем в рассматриваемом резервуаре 1.1, ..., 1.n, вследствие чего массообмен там происходит также лишь в ограниченной мере.

Упомянутые выше недостатки можно несколько смягчить, если проложить выпускные трубы 8.1.1*...8.1.n* к клапанному блоку VB с как можно более крутым уклоном. При этом благодаря газовым пузырям, поднимающимся к соответствующему резервуару 1.1, ..., 1.n из его спускной трубы 8.1.1*...8.1.n*, возникает некоторая конвекция и, следовательно, перемешивание, способствующее массообмену.

Главная проблема жесткого соединения с клапанным блоком VB резервуара 1.1, ..., 1.n, который при этом не отделим от своей выпускной трубы 8.1.1*...8.1.n*, ведущей к клапанному блоку VB, состоит, однако, в первую очередь в том, что невозможно осуществить вытеснение продукта Р и отдельную промывку R1 выпускных труб 8.1.1*...8.1.n* и соответствующих перемычек 9.1.1...9.1.n.

Если, например, при такой системе резервуар 1.2 будет заполнен суслом WZ, то одновременно заполнятся конец заливной трубы (в данном примере первой заливной трубы 2.1) между клапанами V12 и V16 клапанного блока VB и конец перемычки 9.1.2 между клапаном V12 и клапаном V52. Содержимое этих участков практически невозможно вытеснить, даже и в том случае, если проложить так называемое вытеснение А1, ведущее от трубопровода вытеснения А6 в резервуар, в данном примере в резервуар 1.2. Вследствие этого в перемычке 9.1.2 образуется неопределимая смесь из сусла WZ, дрожжей Н (если после заливки сусла была введена добавка дрожжей) и вытесняющей воды W. Эта смесь останется там до тех пор, пока через несколько дней резервуар 1.2 не будет опорожнен и очищен.

Из технологии пивоварения известно, что в сусле WZ могут содержаться микроорганизмы, которые не могут быть обнаружены, пока их подавляет активная среда дрожжей. Однако эти дремлющие микроорганизмы начинают размножаться, как только для этого возникают благоприятные условия. Такие условия могут возникать, например, вследствие того, что в результате ежедневной горячей промывки (85-90°С) функциональных трубопроводов смесь из сусла WZ, дрожжей Н и вытесняющей воды W, находящаяся в соответствующей перемычке 9.1.1...9.1-n, нагревается. Температура там легко может повышаться до 35°С, вследствие чего, в зависимости от штамма микробов, возникают оптимальные условия для их размножения, особенно, если принять во внимание, что после достижения конечной стадии брожения дрожжи Н теряют активность и осаждаются. Их подавляющее действие на микроорганизмы при этом прекращается. Такие бесконтрольно размножающиеся и практически неустранимые микроорганизмы при последующих операциях опорожнения, извлечения дрожжей и перекачки переносятся в другие резервуары и на другие производственные участки и загрязняют продукт.

Вариант, изображенный на Фиг.1, усовершенствованный по сравнению с описанным выше более простым вариантом системы трубопроводов, позволяет отдельно осуществить промывку R1 участка выпускного трубопровода 8.1.1**...8.1.n** и примыкающей к нему выпускной трубы 8.1.1...8.1.n независимо от промывки соответствующего резервуара 1.1, ...1.n, производимой через подводящий трубопровод промывки резервуара 11.1.1...11.1.n. Это достигается с помощью первого клапана 7.1.1.1...7.1.1.n и второго клапана 7.2.1.1...7.2.1.n, из которых первый отделяет первый участок выпускного трубопровода 8.1.1**...8.1.n** от трубопровода промывки 4, а второй отделяет этот участок от следующего за ним выпускного трубопровода 8.1.1...8.1.n. Тем самым эти клапаны отделяют соответствующий выпускной трубопровод резервуара 8.1.1*...8.1.n* от упомянутых выпускных трубопроводов 8.1.1**...8.1.n**.

При соответствующем построении периферии установки и если позволяет временной график производственного процесса, такую промывку труб R1 можно производить по перемычкам после каждой операции заливки и опорожнения или один раз в день путем поочередного переключения всех выпускных трубопроводов 8.1.1...8.1.n совместно с перемычками 9.1.1...9.1.n в каждой фазе промывки системы резервуаров и трубопроводов.

Промывка перемычки 9.1.3 может производиться, например, следующим образом.

Моющий раствор R подводится в процессе промывки труб R1 в промывочный трубопровод 4. Он поступает через первый клапан 7.1.1.3 в участок выпускной трубы 8.1.3**, а оттуда через второй клапан 7.2.1.3 в выпускную трубу 8.1.3 и, наконец, в перемычку 9.1.3. Оттуда через клапан V53 клапанного блока VB моющий раствор поступает в трубопровод 4 и через второй насос 14 удаляется из изображенной системы труб.

Трубопроводы 10.1...10.3, которые пересекают перемычки 9.1.1...9.1.n+1, могут очищаться через промывку труб R2. Они заполняются моющим раствором R через вторую подводящую промывочную трубу 5.2 посредством поочередного включения клапанов, не обозначенных более подробно. При этой промывке труб R2 моющий раствор R выводится из системы труб через сливной трубопровод промывки труб 12. Запорный клапан 15 позволяет производить промывку резервуаров и перемычек R1 через линию промывки 4 без одновременного заполнения детергентом этой линии между резервуаром 1.1 и вторым насосом 14.

Промывка четвертой линии 10.4 (промывка труб R2), которая через первый насос 13 выходит в сливную трубу 3, производится путем подачи моющего раствора R в первый подающий трубопровод промывки труб 5.1. По пути к четвертому трубопроводу 10.4 моющий раствор R сначала проходит через установленный перед матрицей клапанов второй клапан V401, а затем через первый клапан V40.

Из вышеприведенного краткого описания порядка промывки системы трубопроводов и резервуарной станции 1 видно, что путем установки большого количества клапанов и дополнительных отрезков трубопроводов могут быть промыты в основном все участки разветвленной сети трубопроводов.

Однако и в изображенной на Фиг.1 системе трубопроводов, выполненной по известной схеме, имеются невытесняемые участки внутри клапанного блока VB. Невытесненный продукт Р вымывается при очередной промывке, что приводит к потерям продукта. На примере упомянутой выше заливки в резервуар 1.2 сусла WZ через первый трубопровод заливки 2.1 покажем вкратце, в чем состоят эти потери продукта. При подаче вытесняющей воды по ходу вытеснения А1 через трубопровод вытеснения 6 то сусло WZ, которое находится в выпускных трубопроводах 8.1.2** и 8.1.2 и примыкающей перемычке 9.1.2 до клапана V42, вытесняется в резервуар 1.2. Содержимое перемычки 9.1.2 на участке между клапанами V42 и V52, а также содержимое трубопровода 10.1 на участке между клапанами V12 и V16 упомянутое выше вытеснение А1 через трубопровод вытеснения А6 не охватывает. Таким образом, сусло, находящееся в этих участках трубопровода, теряется.

Посредством затрат на дополнительные конструктивные элементы, позволяющие осуществить так называемое «обратное вытеснение», можно сократить и эти потери в упомянутых выше участках трубопроводов, связанных с первым трубопроводом заливки 2.1. Однако обычно такие меры оправдывают себя только при очень длинных участках труб внутри клапанного блока VB.

Известны также другие способы дальнейшего уменьшения потерь продукта. Один из этих способов состоит в том, чтобы осуществить во всех рассматриваемых трубопроводах т.н. «кольцевое вытеснение», при котором в системе трубопроводов не возникает сколько-нибудь заметных «мертвых концов». Как «обратное вытеснение», так и «кольцевое вытеснение» требуют в любом случае значительных капиталовложений. При этих способах промывка перемычек клапанного блока и отходящих от резервуаров выпускных трубопроводов всегда производится независимо от промывки резервуаров, исключительно как промывка труб. Чтобы избежать ограничений по времени, так как промывка резервуара загружает выпускную линию, рециркуляционная линия промывки резервуара подключается непосредственно к резервуару без использования выпускной линии.

Устройство для реализации упомянутого выше «кольцевого вытеснения» подлежит определенным ограничениям, так как кольцевой трубопровод на клапанном блоке VB в настоящее время может использоваться только для одного процесса промывки. Ограничений можно избежать только путем согласованного по времени управления производством или путем установки второго кольцевого трубопровода.

В заключение перечислим основные недостатки, свойственные всем системам резервуарных станций, жестко связанным трубопроводами с клапанными блоками VB, в которых большое количество клапанов расположено в форме матрицы:

• За точками разветвления таких клапанов находятся участки трубопроводов, из которых обычным образом нельзя вытеснить продукт Р (примеры: участок выпускного трубопровода 8.1.2**; участок первого трубопровода 10.1 между V12 и V16, перемычка 9.1.2 между V42 и V52).

• В так называемых «мертвых концах» часто образуется неопределенная смесь различных продуктов Р (WZ, H, J) и вытесняющей воды W.

• Невытесненный продукт теряется самое позднее при очередной промывке.

• Неопределенные смеси загрязняют требуемый продукт Р, в котором могут возникать неконтролируемые процессы, в частности, нежелательный рост микроорганизмов.

• Вследствие повышения температуры, например, в результате горячей промывки, в перемычках клапанного блока создается среда, способствующая нежелательному росту микроорганизмов.

• Продукт Р, содержащийся в клапанных блоках, в особенности расположенных горизонтально, и при длинных линиях не участвует в технологических процессах, происходящих в резервуаре, а следовательно, в этих участках трубопровода не происходит массообмена или он незначителен.

• Чтобы в описанных выше классических вентильных матрицах избежать появления невытесненного продукта, сократить потери и обеспечить возможность отдельной промывки этих участков даже при заполненном резервуаре, нужны очень большие затраты на периферии вентильной матрицы. Такие затраты в большинстве случаев оказываются финансово неприемлемыми, и это приводит к появлению плохо обозримых и трудно обслуживаемых систем. По этим причинам при практическом решении проблем принимаются компромиссные решения, содержащие более или менее явно выраженные ограничения.

• Воздух, проникающий при промывке резервуара в его выпускной патрубок и в примыкающий к нему выпускной трубопровод в соединении с перемычкой, не позволяет как следует промыть систему трубопроводов.

Раскрытие изобретения

Задачей изобретения является создание способа эксплуатации резервуарных станций, жестко соединенных с системами трубопроводов для жидкостей, удовлетворяющего высоким микробиологическим требованиям к качеству и позволяющего реализовать устройство для его осуществления проще, чем с аналогичными известными устройствами.

Эта задача решается способом по п.1 формулы изобретения. Устройство для реализации способа характеризуется признаками независимого п.2 формулы, тогда как предпочтительные формы исполнения предлагаемого устройства являются предметом дополнительных пунктов формулы изобретения.

Идея изобретения находит свое воплощение в резервуарном парке, состоящем, по меньшей мере, из одного резервуара, к которому подводятся жидкости из системы трубопроводов, из которого жидкости отводятся в систему трубопроводов и в котором подвод жидкостей к данному резервуару и отвод жидкостей из него осуществляются снизу. Отличительная черта изобретения состоит в том, что подводимые или отводимые жидкости протекают через камеру, расположенную под соответствующим резервуаром и непосредственно связанную с его содержимым, и что жидкость в этой камере в непосредственной близости от ее границы по желанию может быть отделена от подведенных к этой камере трубопроводов переключающим устройством, предохраняющим от смешивания.

Благодаря непосредственному подводу всех функциональных трубопроводов к расположенной под соответствующим резервуаром камере, которая непосредственно соединена с содержимым резервуара, устраняются все недостатки, перечисленные выше при описании известных из уровня техники решений. Не образуется никаких невытесненных участков в отходящем от резервуара выпускном трубопроводе. Содержимое трубопроводов, которые в непосредственной близости от границы камеры по желанию отделяются от него переключающим устройством, предохраняющим от смешивания, может быть вытеснено в резервуар посредством обратного вытеснения, так что потери продукта сводятся к минимуму или вообще исключаются. Между находящейся в камере жидкостью и содержимым резервуара происходит интенсивный массообмен, так что в ней не могут происходить никакие неконтролируемые процессы. Заметного нагрева жидкости, находящейся в камере под резервуаром, вследствие горячей промывки подключенных к этой камере функциональных трубопроводов не происходит, так как благодаря интенсивному обмену между содержимым резервуара и содержимым камеры обеспечивается отвод выделяющегося тепла.

Реализация способа предполагает наличие резервуарной станции, состоящего, по меньшей мере, из одного резервуара, соединенного с системой трубопроводов, состоящей, по меньшей мере, из одного трубопровода. Существенными для изобретения признаками этого устройства являются стойка распределительных клапанов, вделанная в днище соответствующего резервуара, выполняемая предпочтительно в виде вытянутого в длину полого корпуса, ориентированная преимущественно вертикально и имеющая отверстия для соединения своей внутренней полости с каждым из трубопроводов, и предохраняющие от смешивания в окрестности своего седла клапаны, устанавливаемые в каждом соединении между трубопроводом и относящимся к нему присоединительным отверстием и переключающими эти соединения в непосредственной близости от полого корпуса.

Вытянутый в длину полый корпус является как бы очень короткой выпускной трубой резервуара. Он позволяет по желанию путем переключения отделять присоединенные к нему трубопроводы в непосредственной близости от своей внутренней границы с помощью соответствующих, предохраняющих от смешивания клапанов. Благодаря этому не образуется невытесненных участков в трубопроводах. Продукт из участка трубопровода за точкой разветвления после соответствующего клапана можно путем «обратного вытеснения» вытеснить в полый корпус, а следовательно, в непосредственно примыкающий к нему резервуар. Предложенное устройство занимает мало места, требует небольших затрат, хорошо обозримо и удобно в обслуживании. Благодаря простоте монтажа и обозримой структуре предлагаемое устройство меньше подвержено отказам.

Так как днище резервуара, как правило, сужается книзу, полый корпус устанавливается в самой низкой точке днища. Поскольку днище резервуара обладает осевой симметрией относительно его продольной оси, как это в большинстве случаев имеет место на практике, продольная ось полого корпуса коаксиальна относительно продольной оси резервуара. Полый корпус получается особенно простым, если его выполнять в виде цилиндрической трубки, как это будет предложено далее.

Полый корпус можно полностью опорожнить и хорошо промыть, если его нижний конец, противоположный днищу резервуара, соединить с промывочным трубопроводом.

Система трубопроводов для нескольких резервуаров становится особенно простой и наглядной, если, как это предусмотрено в первом предложении, трубопроводы первой группы и трубопроводы второй группы, проложенные в каждой группе один под другим, будут попарно располагаться с двух сторон полого корпуса в двух параллельных плоскостях относительно друг друга и относительно продольной оси полого корпуса и проходить мимо него. Такое расположение всегда предпочтительно, если резервуары расположены в ряд.

В случае, если резервуары расположены, например, в форме прямоугольной матрицы, другое предложение предусматривает, чтобы первая группа трубопроводов и вторая группа трубопроводов, в каждой из которых трубы проходят одна под другой, располагались попарно с противоположных сторон полого корпуса в плоскостях, параллельных друг другу и его продольной оси, и проходили мимо полого корпуса, скрещиваясь под углом 90°. Такое расположение позволяет подводить трубы к одному резервуару внутри клапанной матрицы, состоящей из большого количества резервуаров, в двух, как правило, взаимно перпендикулярных направлениях, исходя от предусматриваемого изобретением полого корпуса.

Система труб становится особенно наглядной и простой, если, согласно другому предложению, выполнять трубопроводы сквозными, выполняющими одну и ту же функцию относительно всех резервуаров системы (заливка F, опорожнение Е, промывка резервуаров и труб R1 и R2).

Выполняемое по выбору, переключаемое и защищенное от смешивания отделение трубопровода от полого корпуса осуществляется согласно первой форме исполнения так называемым двухседельным клапаном, известным, например, из патента US 4436106 или DE-U-7702634. Этот двухседельный клапан имеет два подвижных друг относительно друга замыкающих элемента, ограничивающих заключенную между ними так называемую полость утечки, которая соединена, по меньшей мере, одним соединительным каналом с пространством, окружающим двухседельный клапан. Такая конструкция делает клапан предохраняющим от смешивания, так как при неисправности уплотнения одного из двух седел жидкость, хотя и может проникнуть через это дефектное уплотнение в полость утечки, а оттуда в пространство, окружающее клапан, но не может создать давление в полости утечки и, следовательно, не может проникнуть в ту часть корпуса клапана, которая заперта другим замыкающим элементом.

При другой форме исполнения двухседельного клапана, как она описана в DE-C-3701027, имеется замыкающий элемент, выполненный в виде линейно перемещаемой задвижки, который в соединении с корпусом клапана образует уплотнение в двух местах. Эти места уплотнения расположены последовательно во взаимно параллельных плоскостях. Со стороны корпуса клапана имеется полость утечки, которая с одной стороны соединена с пространством, окружающим клапан, с другой стороны соединена с внутренней частью клапана между уплотнениями, и при запертом клапане изолирована от внутреннего пространства замыкающим элементом, взаимодействующим с двумя уплотнениями. Особенность клапана состоит далее в том, что поступлением жидкости из внутреннего пространства в полость утечки при положениях клапана, отличающихся от закрытого, управляет функционально таким же образом, как при закрытом положении клапана это делает замыкающий элемент, замещающее его в отношении взаимодействия с полостью утечки приспособление. Таким приспособлением служит преимущественно кольцеобразная запорная деталь с внутренним проходом, который относительно мест уплотнения имеет соответствующую форму и размеры замыкающего элемента и может перемещаться относительно замыкающего элемента в направлении степени свободы его перемещения. Этот двухседельный клапан можно выполнить так, чтобы он переключался без протечек, оба места уплотнения можно реализовать в виде двух раздельных уплотнений, установленных со стороны корпуса клапана, а полость утечки можно очень просто соединить с пространством, окружающим клапан, и при необходимости сделать ее достаточно большой. Клапан устроен сравнительно просто, и седло может быть подведено предельно близко к внутреннему пространству распределительной стойки.

Третья форма исполнения предусматривает отделение трубопровода от внутреннего пространства полого корпуса с помощью так называемого клапана с двойным уплотнением. Такой клапан с двойным уплотнением в той мере, в которой это относится к исполнению в окрестности его седла, имеет один единственный замыкающий элемент, оснащенный двумя разнесенными по ходу перемещения уплотнениями, между которыми находится кольцеобразная полость утечки, которая соединена, по меньшей мере, одним соединительным путем с пространством, окружающим клапан с двойным уплотнением. Такой клапан с двойным уплотнением также предохраняет от смешивания, поскольку и здесь при неисправности одного из уплотнений жидкость, проникшая через это уплотнение в полость утечки, выводится в среду, окружающую клапан, и не может оказывать давление на другое уплотнение и проникнуть в соседнюю часть корпуса клапана (DE-C-3516128).

Согласно следующему предложению оба вышеназванных вида клапанов, предохраняющих от смешивания (US 4436106 и DE-U-7702634 или DE-C-3701027 и DE-C-3516128), выполняются со стороны привода так, что при частичных перемещениях обоих замыкающих элементов (двухседельные клапаны первого или второго типа) или единственного замыкающего элемента (DE-C-3516128) седла клапанов могут быть подвергнуты чистке. Это позволяет не только произвести чистку полостей утечки в предохраняющих от смешивания клапанах упомянутых выше типов, установленных на указанной в изобретении распределительной стойке, как при закрытом, так и при открытом положении (двухседельный клапан) или только при закрытом положении (клапан с двумя уплотнениями), но и производить чистку седла одного уплотнения, в то время как другое место уплотнения остается в закрытом положении. Благодаря этому в предлагаемом устройстве становятся возможными все применяемые в настоящее время способы чистки в окрестности седла клапана, которые возможны на обычных клапанных блоках с упомянутыми выше двухседельными клапанами или клапанами с двумя уплотнениями.

Наконец, отключение трубопровода от указанного в изобретении полого корпуса может производиться с помощью так называемого дискового клапана, оснащенного на уплотняющей окружности дискового замыкающего элемента двумя разнесенными уплотнениями, между которыми находится кольцеобразная полость утечки, которая соединена, по меньшей мере, одним соединительным каналом с пространством, окружающим дисковый клапан. Принцип устройства такого предохраняющего от смешивания дискового клапана известен, например, из DE-A-2229978. Чистка полости утечки такого дискового клапана возможна при его закрытом состоянии.

Чтобы при предлагаемом устройстве в максимальной степени избежать потерь продукта, следующее предложение предусматривает, что в ближайшем к резервуару конце каждого трубопровода, установленного на полом корпусе, монтируется известное само по себе клапанное устройство для вытеснения продукта из трубопроводов.

Краткое описание чертежей

Примеры исполнения устройства для реализации метода, предложенного в изобретении, изображены на Фиг.2-6. Ниже описываются построение и функции изображенных устройств:

Фиг.2 показывает в перспективном изображении установленные в ряд три резервуара резервуарной станции, оснащенные предлагаемыми в изобретении устройствами в предпочтительном варианте.

Фиг.3 показывает в схематическом изображении устройство по Фиг.2 с пятью резервуарами, жестко соединенными с четырьмя трубопроводами (функциональными линиями), причем клапаны на распределительных стойках представляют собой так называемые клапаны с двумя уплотнением.

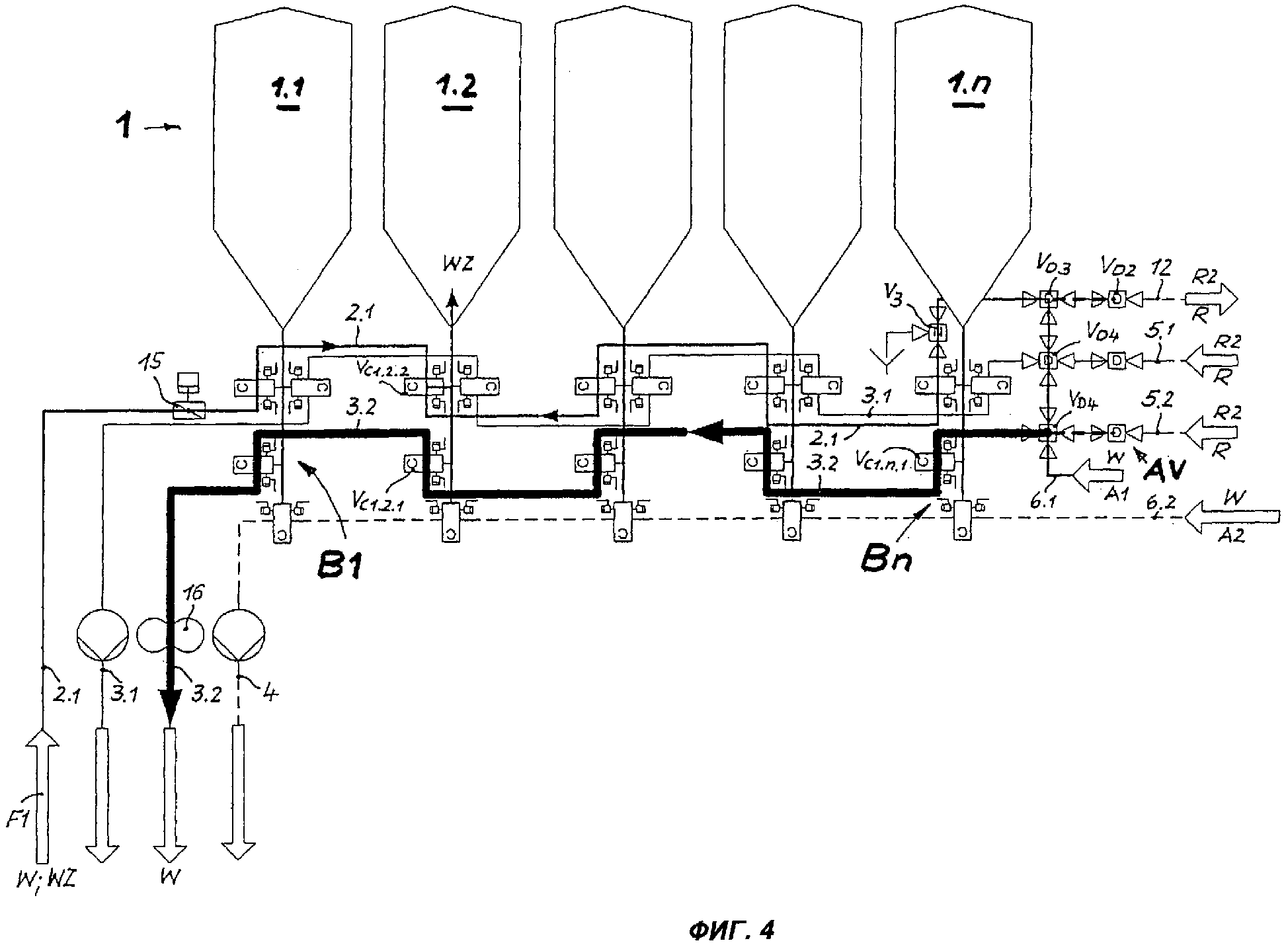

Фиг.4 показывает также в схематическом изображении устройство по Фиг.3, причем представлены примеры различных возможностей вытеснения.

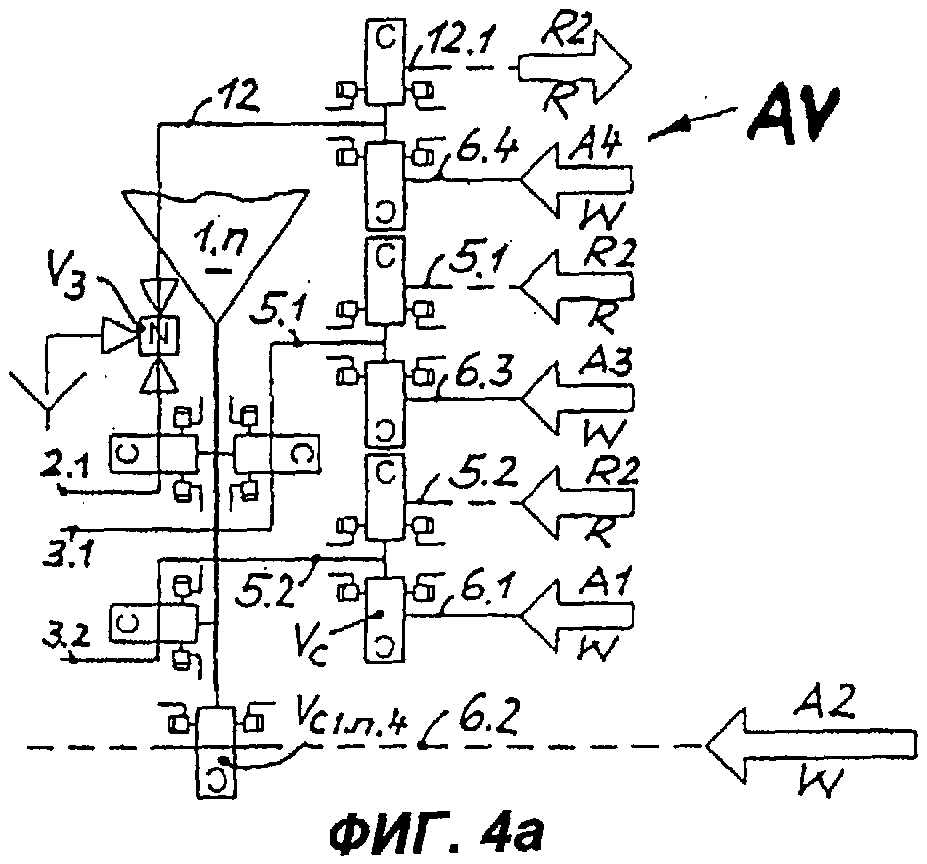

Фиг.4а показывает в схематическом изображении и в виде выреза другое, отличающееся от изображенного на Фиг.4, клапанное устройство для вытеснения продукта из трубопроводов на участке последнего резервуара с такими же клапанами с двумя уплотнениями, что и на участке клапанных распределительных стоек.

Фиг.5 показывает в схематическом изображении другой вариант исполнения предлагаемого приспособления согласно Фиг.3, при котором установленные на клапанных распределительных стойках предохраняющие от смешивания клапаны представляют собой так называемые двухседельные клапаны первого рода.

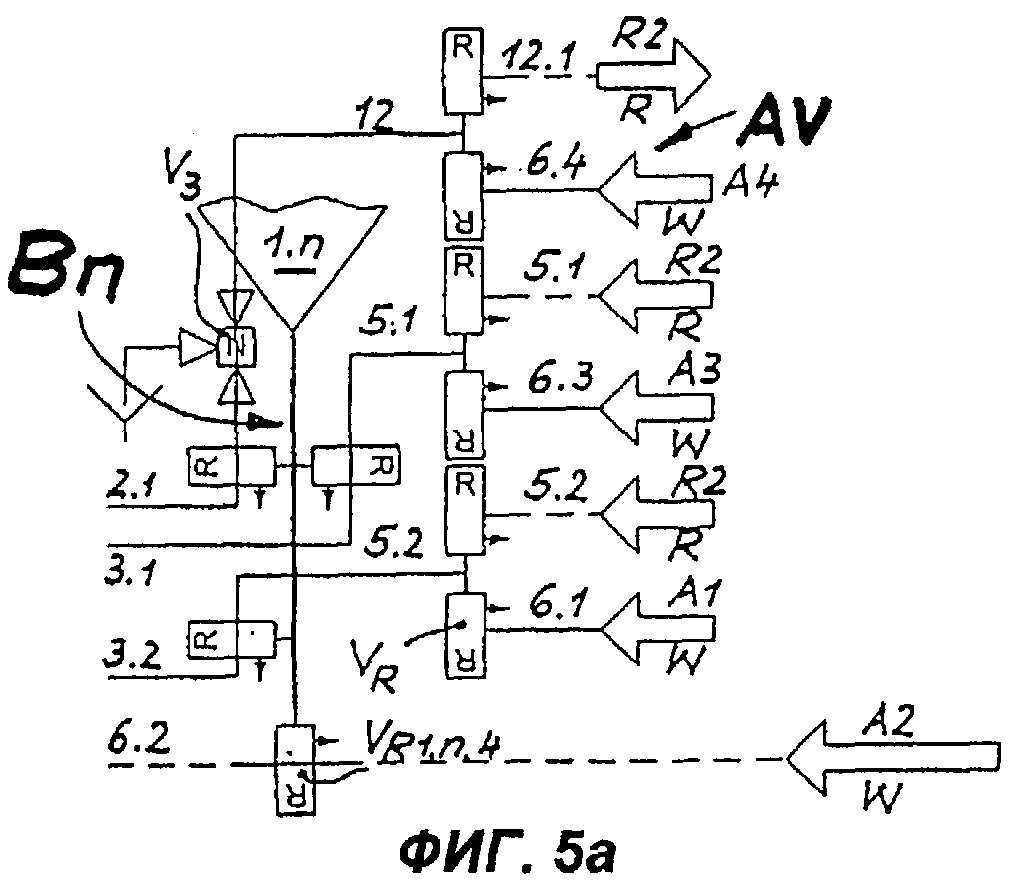

Фиг.5а показывает в схематическом изображении и в виде выреза другое, отличающееся от изображенного на Фиг.5, клапанное устройство для вытеснения продукта из трубопроводов на участке последнего резервуара с такими же двухседельными клапанами, что и на участке клапанных распределительных стоек.

Фиг.6 показывает меридиональное сечение через распределительную стойку, оснащенную двухседельными клапанами второго рода.

Раскрытие изобретения

На Фиг.2 показан резервуарный парк 1, состоящий из трех резервуаров 1.1, 1.2 и 1.3, установленных в ряд. Днища 1.1а, 1.2а, 1.3а резервуаров 1.1, 1.2 и 1.3 заканчиваются в нижнем конце клапанными распределительными стойками В1, В2, В3, выполняемыми предпочтительно в виде вытянутых в длину полых корпусов В1а, В2а, В3а, имеющих форму цилиндрических трубок. Продольные оси полых корпусов В1а, В2а, В3а ориентированы вертикально и совпадают с продольными осями соответствующих резервуаров 1.1...1.3. К повернутым в противоположную сторону от днищ резервуаров 1.1а...1.3а нижним концам полых корпусов В1а...В3а присоединен трубопровод промывки 4, соединяющий подряд все полые корпуса В1а...В3а между собой. Первая группа трубопроводов, в которой трубопроводы 2.1, 2.2 и 2.3 расположены в ряд друг под другом в плоскости, параллельной плоскости продольных осей полых корпусов В1а...В3а, прокладывается как можно ближе к последним. Аналогичным образом вторая группа трубопроводов, состоящая из трубопроводов 3.1, 3.2 и 3.3, располагается относительно полых корпусов В1а...В3а, причем так, чтобы плоскость их расположения была параллельна плоскости расположения первой группы трубопроводов 2.1, 2.2, 2.3 и проходила с другой, противоположной стороны полых корпусов В1а...В3а. При этом все трубопроводы 2.1...3.3 проходят подряд мимо всех полых корпусов В1а...В3а и соединяются по выбору и с возможностью переключения предохраняющими от смешивания клапанами VC, VR, VR* или VS с внутренним пространством полых корпусов В1а...В3а.

Предлагаемое в изобретении устройство разъясняется далее на Фиг.3 на пяти резервуарах, которые могут, например, использоваться в качестве ферментаторов. Здесь пятый резервуар, идущий после резервуаров 1.1...1.4, обозначен 1.n. Таким обобщенным обозначением указывается, что предлагаемое в изобретении устройство может распространяться на большее количество резервуаров. На каждой из клапанных распределительных стоек В1...Bn в приведенном примере установлено по четыре предохраняющих от смешивания клапана с двумя уплотнениями Vc (например, на резервуаре 1.1 это клапаны VC1.1.1, VC1.1.2, VC1.1.3, VC1.1.4), причем клапаны с двумя уплотнениями VC1.1.4...VC1.n.4, установленные на нижних концах клапанных распределительных стоек В1...Bn, соединяют трубопровод промывки 4 со всеми клапанными распределительными стойками В1...Bn. В трубопровод промывки 4 через второй трубопровод вытеснения 6.2 в ходе второго вытеснения А2 подается вытесняющая вода W, а на его другом конце находится второй насос 14, который удаляет моющий раствор R после промывки резервуара R1 или вытесняющую воду W после вытеснения А2. Через первый трубопровод заливки 2.1 в процессе первой заливки F1 может подаваться, например, сусло WZ в тот или иной резервуар 1.1, ..., 1.n. Для этой цели трубопровод 2.1 через один из клапанов с двумя уплотнениями VC1.1.2...VC1.n.2 подключается к выбранной клапанной распределительной стойке В1...Bn. Трубопровод 2.1 заканчивается в клапанном устройстве AV, предназначенном для вытеснения продукта из трубопроводов. Для этой цели трубопровод 2.1 сначала через запорный клапан V3 с тремя присоединениями к корпусу, а затем через двухседельные клапаны VD3 и VD2 и примыкающий спускной трубопровод промывки труб 12 выводится за пределы системы трубопроводов. Первое опорожнение Е1 осуществляется через первый трубопровод опорожнения 3.1. Это может быть, например, молодое пиво J, которое из одного из резервуаров 1.1, ..., 1.n через соответствующую клапанную распределительную стойку В1...Bn и соответствующий клапан VC1.1.3...VC1.n.3 с двумя уплотнениями поступает в трубопровод 3.1 и насосом 13 перекачивается в следующий цех. С другой стороны трубопровод 3.1 заканчивается тоже в клапанном устройстве AV для вытеснения продукта из трубопровода, причем в данном случае предусмотрен двухседельный клапан VD4, а за ним двухседельный клапан VD2 (не обозначен), к которому через первый подводящий трубопровод промывки труб 5.1 может быть подан моющий раствор R для промывки труб R2.

Аналогичным по смыслу образом функционирует второе опорожнение Е2. Здесь может иметь место, например, спуск дрожжей Н*. Для этого предусмотрен второй трубопровод опорожнения 3.2 с третьим насосом 16, который через выбранный клапан VC1.1.1...VC1.n.1 с двумя уплотнениями может быть подключен к соответствующей клапанной распределительной стойке В1...Bn. Трубопровод 3.2 с другого конца тоже заканчивается в клапанном устройстве AV; в данном случае он через двухседельные клапаны VD4 и VD2 соединяется со вторым подводящим трубопроводом промывки труб 5.2, в который при промывке труб R2 может быть подан моющий раствор R. Для вытеснения А1 трубопроводов 2.1, 3.1 и 3.2 предусмотрен первый трубопровод вытеснения 6.1, через который в систему трубопроводов может подаваться вытесняющая вода W.

Предлагаемое в изобретении устройство, как оно представлено на фиг.2 и 3, дает немалую экономию места по сравнению с известными устройствами. Например, в пивоварении применяются цилиндроконические резервуары 1.1...1.n, которые обычно со своими днищами 1.1а...1.na проходят сквозь потолок или монтируются на помосте, так что предлагаемое в изобретении устройство без проблем может быть размещено под выпуском резервуара. Через проходящий у нижних концов клапанных распределительных стоек В1...Bn трубопровод промывки 4, действующий как выпускной трубопровод резервуаров, любой резервуар 1.1...1.n может быть без остатка опорожнен, включая его клапанную распределительную стойку В1...Bn. При заполненном резервуаре 1.1...1.n клапанная распределительная стойка В1...Bn практически представляет собой продолжение днища резервуара, в котором с одной стороны может происходить массообмен путем конвекции, а с другой стороны не будет происходить разогрева при промывке расположенных сбоку у клапанных распределительных стоек В1...Bn функциональных трубопроводов 2.1...3.3. Это препятствует образованию благоприятной для роста микроорганизмов среды в резервуарах 1.1...1.n. Кроме того, в случае ферментатора именно в нижней части днища резервуара 1.1а...1.na (в конусе резервуара) имеет место наибольшее скопление дрожжей, тормозящих развитие микроорганизмов.

На Фиг.4 наглядно показано управление так называемым вытеснением. Если, например, нужно произвести вытеснение во втором трубопроводе опорожнения 3.2, по которому перед этим производился спуск дрожжей Н* из одного из резервуаров 1.1...1.n, то из трубопровода вытеснения 6.1 через двухседельный клапан VD4 подается вытесняющая вода W. Эта вода полностью вытесняет находящиеся в трубопроводе 3.2 дрожжи Н* через третий насос 16 к месту их назначения. Видно, что не остается никаких «мертвых концов труб», и потери продукта, если они вообще возможны, сводятся к минимуму.

Если, например, в процессе заливки F1 требуется залить сусло WZ в резервуар 1.2 через первый трубопровод заливки 2.1, то для этого открывается клапан VC1.2.2 с двумя уплотнениями. Сусло WZ поступает в резервуар 1.2 и при этом заполняет также участок трубопровода 2.1, расположенный по направлению течения за клапаном VC1.2.2 с двумя уплотнениями. На этом участке можно по окончании заливки резервуара 1.2 произвести так называемое «обратное вытеснение» А1, которое начинается в клапанном устройстве AV с подачи вытесняющей воды W в первый трубопровод вытеснения 6.1. Запорный клапан 15 запирается, и находящееся в трубопроводе 2.1 сусло WZ почти полностью вытесняется в резервуар 1.2 через клапан VC1.2.2 с двумя уплотнениями.

На Фиг.4А изображено клапанное устройство AV для вытеснения продукта из трубопроводов, в котором применены такие же клапаны с двумя уплотнениями VC, какие используются в клапанных распределительных стойках В1...Bn. Из схемы видно, что трубопроводы 2.1, 3.1 и 3.2 после своих клапанов с двумя уплотнениями VC либо заканчиваются на конечном участке спускного трубопровода промывки резервуаров 12.1 (трубопровод 2.1) или, соответственно, на первом и на втором подающих трубопроводах 5.1 и 5.2 промывки труб R2 для подачи или удаления моющего раствора R (трубопроводы 3.1 и 3.2), либо подключаются с целью вытеснения А4, A3, А1 с помощью вытесняющей воды W к четвертому, третьему или первому трубопроводу вытеснения 6.4, 6.3 или 6.1.

Фиг.5 поясняет вариант предложенного в изобретении устройства, в котором вместо показанных на Фиг.4 клапанов с двумя уплотнениями применены так называемые двухседельные клапаны первого типа VR или второго типа VR*. В схеме используются обозначения только двухседельных клапанов первого типа VR. Ни различие этих двух форм исполнения VR и VR* между собой, ни различие между этими двумя формами с одной стороны и клапаном с двумя уплотнениями VC с другой стороны не влияют на принципиальное построение предложенного в изобретении устройства. Разница состоит разве что в большей степени надежности, которой предохраняющие от смешивания клапаны VR и VR* отличаются от клапана с двумя уплотнениями VC. Кроме того, полость утечки в двухседельных клапанах VR и VR* можно очищать не только при закрытом, но и при открытом положении клапана.

Из Фиг.5а видно, что и клапанное устройство AV для вытеснения продукта из трубопроводов тоже может быть полностью построено на вышеописанных двухседельных клапанах первого рода VR, прототип которых известен, например, из US-PS 4436106 или второго рода VR*, прототип которых описан, например, в DE-C-3701027.

Пример конкретного исполнения распределительной стойки В1...Bn с двухседельными клапанами второго рода VR* (DE-C-3701027) показан на Фиг.6. Вытянутый в длину полый корпус В1а...Bna присоединен к выпускному отверстию 24 днища резервуара 1.1а...1.na и направлен вертикально вниз. Полый корпус В1а...Bna через патрубки 17 соединяется с трубопроводами 2.1...2.3 и 3.1...3.3, а его нижний конец соединен с трубопроводом 4. На каждом из патрубков 17 установлен двухседельный клапан второго рода VR*, в котором имеется замыкающий элемент 18, выполненный в виде задвижки, и запорная деталь с внутренним проходом 19, выполненная также в виде задвижки. Со стороны корпуса клапана расположены на расстоянии друг от друга места уплотнения 20 и 21, которые при запертом положении двухседельного клапана, показанном на чертеже, взаимодействуют с замыкающим элементом 18, а при открытом положении двухседельного клапана - с запорной деталью с внутренним проходом 19. Образованная со стороны корпуса клапана полость утечки 22 между местами уплотнения 20 и 21 соединена каналом 23 для отвода протекшей жидкости в пространство, окружающее клапан. Из чертежа видно, что конструкция двухседельного клапана VR* позволяет без проблем обеспечить при закрытом положении клапана запирание внутренней полости полого корпуса В1а...Bna обращенной к ней торцовой поверхностью замыкающего элемента 18 почти заподлицо в соответствии с идеей изобретения.

Список условных обозначений

Фиг.1 (Известное из уровня техники устройство)

Фиг.2-6 (дополнительные обозначения к обозначениям Фиг.1)

Реферат

Изобретение относится к способам эксплуатации резервуарных станций в пищевой промышленности, биотехнологии. Жидкости из системы трубопроводов подаются в резервуар резервуарной станции, состоящей из одного резервуара. Причем жидкости из резервуара выводятся в систему трубопроводов, причем подача и удаление жидкостей в резервуар и из него производятся снизу, причем подаваемые или удаляемые жидкости протекают через непосредственно соединенную с содержимым резервуара камеру, расположенную под этим резервуаром. Причем жидкость в этой камере в непосредственной близости к внутренней границе камеры по выбору отделяема от подведенных к этой камере труб из системы трубопроводов путем переключения и с защитой от смешивания. Предложено также устройство для выполнения данного способа. Изобретение обеспечивает высокие микробиологические требования к качеству жидкостей, протекающих в трубопроводе. 2 н. и 14 з.п. ф-лы, 6 ил.

Комментарии