Кожухотрубный струйно-инжекционный аппарат и способ его использования для производства пива - RU2663116C1

Код документа: RU2663116C1

Чертежи

Описание

Изобретение относится к пищевой промышленности, преимущественно к производству спирта и пива.

Из существующего уровня техники известен кожухотрубный струйно-инжекционный ферментатор повышенной производительности по газовой фазе (Патент RU №2305464, дата публикации 10.09.2007), состоящий из теплообменника-аэратора, емкости-накопителя, расположенной под ним, и циркуляционного насоса, соединяющего нижний патрубок емкости накопителя и патрубок теплообменника-аэратора, расположенный в верхней его крышке. Теплообменник-аэратор содержит корпус, вертикально расположенные опускную, подъемную и сливную трубы, соединенные верхней и нижней трубными решетками и размещенные соосно корпусу внутри него. Над верхней трубной решеткой расположена горизонтальная перегородка, образующая совместно с ней и корпусом верхнюю газовую камеру. Над перегородкой, параллельно ей, размещена верхняя крышка, образующая с корпусом верхнюю жидкостную камеру. Под нижней трубной решеткой расположена нижняя крышка, образующая, совместно с ней и корпусом, нижнюю жидкостную камеру. Верхняя газовая камера разделена вертикальной перегородкой на две камеры - основную и дополнительную, каждая из которых имеет патрубки для подвода газа. В горизонтальной перегородке, над опускной и сливной трубами, соосно им, размещены основное и дополнительное сопла. Сливная труба имеет продолжение, параллельное себе, и проходит через нижнюю трубную решетку, нижнюю жидкостную камеру, нижнюю крышку до приемного патрубка, расположенного соосно с емкостью-накопителем в верхней его крышке. Нижний конец сливной трубы выступает за нижнюю крышку теплообменника-аэратора не менее чем на 0,5 длины подъемной трубы, и соединен с емкостью-накопителем соосно с ней в верхней ее части, диаметр дополнительного сопла меньше диаметра основного не менее чем в 1,2 и не более чем в 1,8 раза, а соотношение длины проходной части сопел L0 к их проходному диаметру d0 выполнено равным не менее 10, причем выходной срез основного сопла расположен не ниже оси патрубка для подвода газа теплообменника-аэратора.

Недостатком данного устройства является отсутствие водяной рубашки у емкости-накопителя, которая не позволяет эффективно проводить процессы нагревания и охлаждения, а также патрубка для загрузки зернового сырья.

Наиболее близким к заявленному техническому решению является кожухотрубный струйно-инжекционный бродильный аппарат для производства спирта (патент РФ 2499050, дата публикации 20.11.2013), состоящий из теплообменника-аэратора, емкости-накопителя, расположенной под ним, и циркуляционного насоса, которые соединены жидкостным циркуляционным трубопроводом. Теплообменник-аэратор содержит корпус, внутри которого размещены вертикально опускные трубы, подъемные трубы и сливные трубы, которые соединены верхней трубной решеткой и нижней трубной решеткой, при этом сливные трубы выступают за нижнюю трубную решетку до нижней крышки и переходят в нижний конец сливных труб; горизонтальную перегородку, которая расположена над верхней трубной решеткой параллельно ей и образует с корпусом верхнюю газовую камеру, при этом верхняя газовая камера разделена вертикальной перегородкой на две камеры - основную камеру и дополнительную камеру; верхнюю крышку и нижнюю крышку, образующие с корпусом верхнюю жидкостную камеру и нижнюю жидкостную камеру соответственно, где верхняя жидкостная камера находится над верхней газовой камерой; основные сопла, где каждое основное сопло установлено в горизонтальной перегородке верхней жидкостной камеры соосно с каждой опускной трубой, дополнительные сопла, где каждое дополнительное сопло установлено в горизонтальной перегородке соосно над каждой сливной трубой; патрубок для подачи культуральной жидкости, который расположен на верхней крышке жидкостной камеры и соединяется с жидкостным циркуляционным трубопроводом, патрубок для подвода газа с газовым трубопроводом, на котором расположен вентиль, патрубок для подвода тепло- и хладоносителя в межтрубное пространство теплообменника-аэратора, патрубок для отвода тепло- и хладоносителя из межтрубного пространства теплообменника-аэратора. В емкости-накопителе установлены патрубок для подвода культуральной жидкости из теплообменника-аэратора, патрубок для отвода культуральной жидкости из емкости-накопителя, который соединен с циркуляционным насосом через жидкостной циркуляционный трубопровод, патрубок для подачи сырья, патрубок для отвода газа, который соединен с циркуляционным трубопроводом, на котором расположен вентиль, при этом циркуляционный трубопровод соединяется с трубопроводом для подачи газа, а также имеет отвод с вентилем для сброса давления. Емкость-накопитель снабжена снаружи тепловой рубашкой с патрубком для подвода тепло- и хладоносителя и патрубком для отвода тепло- и хладоносителя. Нижний конец сливных труб теплообменника-аэратора выступает за нижнюю крышку не менее чем на 0,5 длины подъемной трубы и соединен с емкостью-накопителем соосно с ней в верхней ее части, а именно с патрубком для подвода культуральной жидкости. Диаметр дополнительного сопла меньше диаметра основного не менее чем в 1,2 и не более чем в 1,8 раза, а соотношение длины проходной части сопел L0 к их проходному диаметру d0 выполнено равным не менее 10, причем выходной срез основного сопла расположен не ниже оси патрубка для подвода газа.

Недостатком данного устройства является отсутствие интенсивного перемешивания жидкости в емкости-накопителе и нестабильная работа насоса из-за прямого всасывания им пузырьков газа, которые содержатся в культуральной жидкости, поступающей из теплообменника-аэратора, что в результате приводит к ухудшению работы насоса или его поломке.

Задачей, на решение которой направлено заявляемое изобретение, является интенсификация процесса перемешивания в емкости-накопителе и стабилизация работы насоса.

Техническим результатом является универсальность и долговечность работы аппарата при производстве как пива, так и спирта.

Данный технический результат достигается тем, что в кожухотрубном струйно-инжекционном аппарате под патрубком для подвода культуральной жидкости в емкость-накопитель установлен отбойник чашеобразной формы с коническим выступом, вершина которого расположена соосно с патрубком для подвода культуральной жидкости, при этом плоское дно отбойника имеет четыре отверстия для слива культуральной жидкости, расположенных с шагом в 90°, где размер диаметра отверстия на 10-30% больше, чем размер зернового сырья.

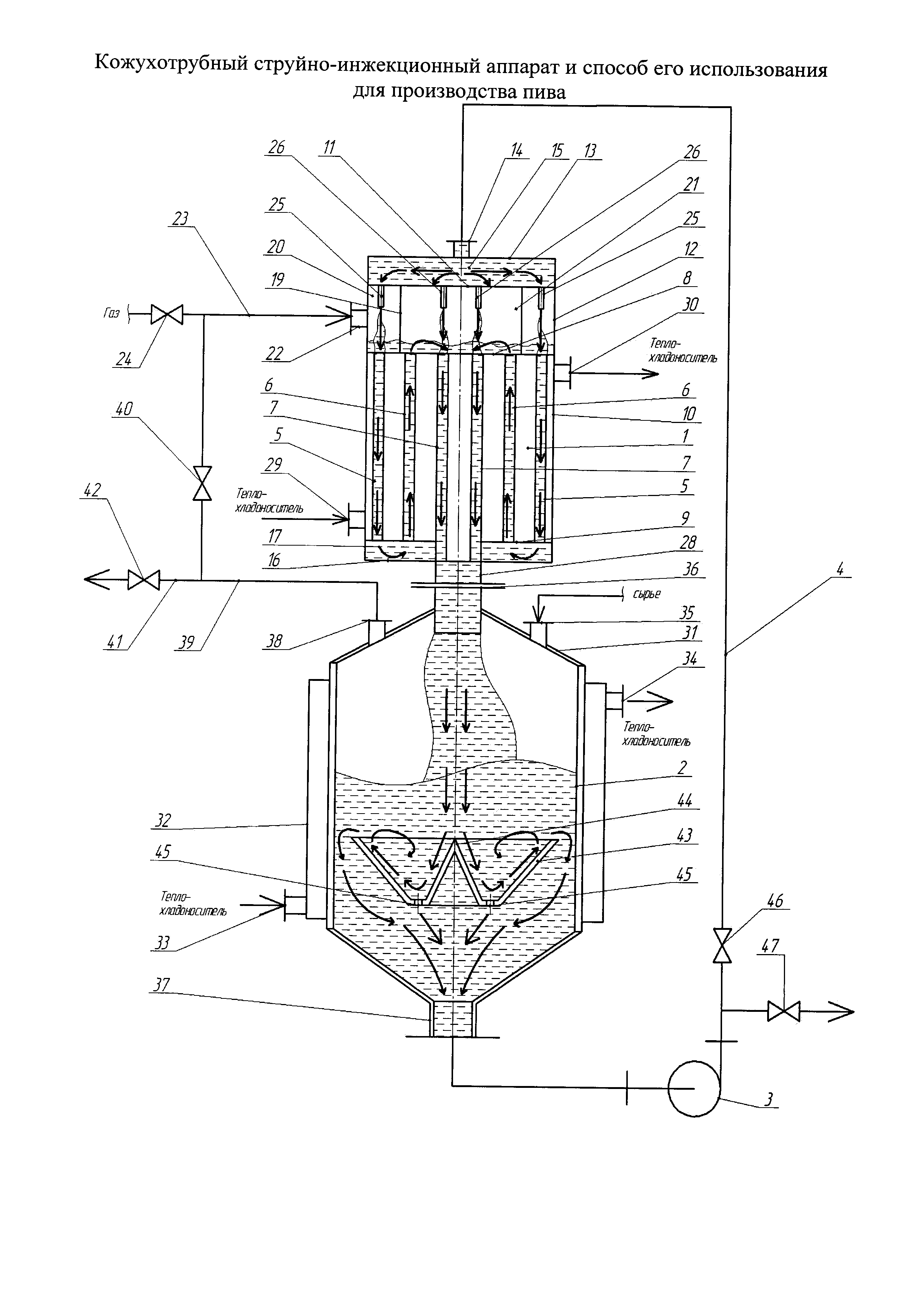

Сущность изобретения поясняется чертежом, на котором схематически изображен аппарат.

Он состоит из теплообменника-аэратора 1, расположенной под ним емкости-накопителя 2 и циркуляционного насоса 3, которые соединены жидкостным циркуляционным трубопроводом 4. Теплообменник-аэратор 1 содержит вертикально расположенные опускные трубы 5, подъемные трубы 6, сливные трубы 7, соединенные верхней трубной решеткой 8 и нижней трубной решеткой 9 соответственно, и размещенные соосно корпусу 10 теплообменника-аэратора 1 внутри него. Над верхней трубной решеткой 8 расположена горизонтальная перегородка 11, образующая совместно с корпусом 10 верхнюю газовую камеру 12. Над горизонтальной перегородкой 11, параллельно ей, размещена верхняя крышка 13 с расположенным на ней патрубком для подачи культуральной жидкости 14 и образующая с корпусом 10 верхнюю жидкостную камеру 15. Под нижней трубной решеткой 9 расположена нижняя крышка 16, образующая с корпусом 10 нижнюю жидкостную камеру 17. Верхняя газовая камера 12 разделена вертикальной перегородкой 19 на две камеры - основную камеру 20 и дополнительную камеру 21, где в основную камеру 20 установлен патрубок для подвода газа 22, который соединен с трубопроводом для подачи газа 23, где установлен вентиль 24. В горизонтальной перегородке 11 над каждой опускной трубой 5 соосно ей установлено по одному основному соплу 25. В горизонтальной перегородке 11 над каждой сливной трубой 7 соосно ей установлено по одному дополнительному соплу 26. Сливные трубы 7 имеют продолжение, параллельно себе, которое проходит через нижнюю трубную решетку 9, нижнюю жидкостную камеру 17 до нижней крышки 16 и переходит в нижний конец сливных труб 28, который соединяется с вертикально расположенным патрубком для подвода культуральной жидкости 36, который расположен соосно с емкостью-накопителем 2 в верхней его крышке 31. Нижний конец сливных труб 28 выступает за нижнюю крышку 16 не менее чем на 0,5 длины подъемных труб 6. Над нижней жидкостной камерой 17 в корпус 10 установлен патрубок для подвода тепло-и хладоносителя в межтрубное пространство 29 теплообменника-аэратора 1. Под верхней газовой камерой 12 в корпус 10 установлен патрубок для отвода тепло- и хладоносителя из межтрубного пространства 30 теплообменника-аэратора 1. Емкость-накопитель 2 представляет собой цилиндроконический резервуар с верхней крышкой 31, снабженный тепловой рубашкой 32 с патрубком для подвода тепло - и хладоносителя 33, патрубком для отвода тепло- и хладоносителя 34, вертикально расположенным на верхней крышке 31 входным патрубком для подачи сырья 35, а именно воды и зернового сырья, вертикально расположенным патрубком для подвода культуральной жидкости 36 из теплообменника-аэратора 1, вертикально расположенным патрубком для отвода культуральной жидкости 37 в циркуляционный насос 3 через жидкостной циркуляционный трубопровод 4, а также вертикально расположенным на верхней крышке 31 патрубком для отвода газа 38, соединенного с циркуляционным трубопроводом 39, и расположенным на нем вентилем 40, где циркуляционный трубопровод 39 соединяется с трубопроводом для подачи газа 23. Циркуляционный трубопровод 39 так же имеет отвод 41с вентилем для сброса давления 42. Под патрубком для подвода культуральной жидкости 36 в емкость-накопитель 2 установлен отбойник 43 чашеобразной формы с коническим выступом 44, вершина которого расположена соосно с патрубком для подвода культуральной жидкости 36, при этом дно отбойника имеет четыре отверстия 45 для слива культуральной жидкости, расположенных по окружности с шагом в 90°, где размер диаметра отверстия на 10-30% больше, чем размер зернового сырья. Циркуляция культуральной жидкости через весь аппарат и опорожнение аппарата осуществляется циркуляционным насосом 3, выход которого соединен с теплообменником-аэратором 1 с помощью жидкостного циркуляционного трубопровода с установленными на нем вентилями 46 и 47. Диаметр дополнительного сопла 26 меньше диаметра основного 25 не менее чем в 1,2 и не более чем в 1,8 раза, а соотношение длины проходной части сопел L0 к их проходному диаметру d0 выполнено равным не менее 10, причем выходной срез основного сопла расположен не ниже оси.

Кожухотрубный струйно-инжекционный аппарат работает следующим образом: емкость-накопитель 2 заполняется сырьем, а именно водой и зерновым сырьем через входной патрубок для подачи сырья 35. При смешивании воды и зернового сырья в емкости-накопителе 2 образуется культуральная жидкость. Одновременно с подачей воды и зернового сырья в емкость-накопитель 2 осуществляется подача и отвод тепло- или хладоносителя в теплообменник-аэратор 1 через штуцер для подачи тепло- и хладоносителя в межтрубное пространство 29 и штуцер отвода тепло- и хладоносителя из межтрубного пространства 30 соответственно, а так же подача и отвод тепло-или хладоносителя в тепловую рубашку 32 через штуцер для подачи тепло- и хладоносителя 33 и штуцер отвода тепло- и хладоносителя 34 соответственно, с целью проведения процессов нагревания или охлаждения в кожухотрубном струйно-инжекционном аппарате. Закрывается вентиль 47, открывается вентиль 46, включается циркуляционный насос 3 и осуществляется циркуляция культуральной жидкости из емкости-накопителя 2 в теплообменник-аэратор 1 через жидкостной циркуляционный трубопровод 4. В теплообменнике-аэраторе 1 культуральная жидкость попадает в верхнюю жидкостную камеру 15 через патрубок для подачи культуральной жидкости 14. В жидкостной камере 15 через основные сопла 25 и дополнительные сопла 26 культуральная жидкость перетекает в основную камеру 20 и дополнительную камеру 21 газовой камеры 12 соответственно. Аэрирование культуральной жидкости происходит в основной камере 20 с помощью патрубка для подвода газа 22 при открытии вентиля 24. По опускным трубам 5 культуральная жидкость попадает в нижнюю жидкостную камеру 17 и поднимается вверх по подъемным трубам 6 в дополнительную камеру 21, где смешивается с частью культуральной жидкости, которая попала в дополнительную камеру 21 из дополнительного сопла 26 и перетекает вниз по сливным трубам 7, которые переходят в нижний конец сливных труб 28 в емкость-накопитель 2 через патрубок для подвода культуральной жидкости 36. В емкости-накопителе 2 культуральная жидкость сталкивается с отбойником 43, где часть культуральной жидкости разбивается об его конический выступ 44, создавая завихрения культуральной жидкости, одновременно предотвращая прямое всасывание пузырьков газа насосом, а другая часть культуральной жидкости проходит через отверстия 45 отбойника 43. После окончания процессов, связанных с нагреванием или охлаждением, перемешиванием и аэрированием культуральной жидкости, вентиль 46 закрывается, вентиль 47 открывается, и культуральная жидкость перекачивается циркуляционным насосом 3 по циркуляционному жидкостному трубопроводу 4 через вентиль 47 для опорожнения аппарата. Для повторного использования газа при процессе аэрирования газ из емкости-накопителя 2 направляется в циркуляционный трубопровод 39 при открытом вентиле 40 и закрытом вентиле 42 в основную камеру 20 газовой камеры 12. Сброс давления из аппарата осуществляется отводом 41 при открытом вентиле 42 и закрытом вентиле 40 через патрубок для отвода газа 38.

Известен способ производства пива (Машины и аппараты пищевых производств, кн. 1: Учеб для вузов / С.Т. Антипов, И.Т. Кретов, А.Н. Остриков и др.; Под редакцией акад. РАСХН В.А. Панфилова. - М.: Высш. школа, 2001; с.: 145-147), в котором последовательно происходят стадии: подготовки зернового сырья, а именно: его дробление, взвешивание и удаление магнитных примесей; получения пивного сусла, а именно: его затирание настойным способом, фильтрование, выщелачивание, кипячение с хмелем, осветление, охлаждение, аэрирование; брожения пивного сусла, которая состоит из главного брожения и дображивания; осветления и фильтрования пива; упаковывания в потребительскую и торговую тару.

Недостатками данного способа являются высокие затраты на реализацию способа из-за того, что процессы, связанные с затиранием настойным способом, кипячением с хмелем, охлаждением и аэрированием пивного сусла, происходят в отдельных аппаратах, а также низкая скорость брожения пивного сусла из-за того, что дрожжи вносятся в бродильный танк и не могут равномерно распределится в пивном сусле.

Задачей, на решение которой направлено изобретение, является снижение стоимости производства пива.

Поставленная задача решается за счет достижения технического результата, заключающегося в интенсификации процесса брожения и упрощении производства пива.

Данный технический результат достигается тем, что в способе производства пива с помощью кожухотрубного струйно-инжекционного аппарата, включающем стадию подготовки зернового сырья, а именно: его дробление, взвешивание и удаление магнитных примесей; стадию приготовления пивного сусла, а именно: его затирание настойным способом, фильтрование, выщелачивание, кипячение с хмелем, осветление, охлаждение, аэрирование; стадию брожения пивного сусла, состоящую из главного брожения и дображивания, стадию осветления и фильтрования, стадию упаковывания в потребительскую и торговую тару, новым является то, что затирание настойным способом, и после фильтрования, и выщелачивания кипячение с хмелем, а также после осветления охлаждение и аэрирование пивного сусла последовательно происходит в кожухотрубном струйно-инжекционном аппарате, при этом в пивное сусло после его аэрирования в кожухотрубном струйно-инжекционном аппарате добавляют дрожжи, и полученную смесь из пивного сусла и дрожжей перемешивают, после чего полученную смесь из пивного сусла и дрожжей отправляют на стадию брожения пивного сусла.

Зерновое сырье проходит стадию подготовки, где происходит его дробление, взвешивание и удаление магнитных примесей. Далее зерновое сырье направляют на осуществление стадии приготовления пивного сусла. Приготовление пивного сусла начинают с затирания настойным способом, которое осуществляется в кожухотрубном струйно-инжекционном аппарате при загрузке зернового сырья и воды. После завершения затирания настойным способом пивное сусло направляют из кожухотрубного струйно-инжекционного аппарата в фильтр-чан, где происходит фильтрование, а затем выщелачивание пивного сусла. Далее пивное сусло из фильтр-чана направляют в кожухотрубный струйно-инжекционный аппарат, куда загружают хмель, после чего происходит кипячение с хмелем. Затем пивное сусло направляют из кожухотрубного струйно-инжекционного аппарата в хмелеотделитель, а затем в центробежный тарельчатый сепаратор для осветления. Пивное сусло из центробежного тарельчатого сепаратора возвращают в кожухотрубный струйно-инжекционный аппарат, где последовательно проходит охлаждение и аэрирование пивного сусла. При этом в пивное сусло после его аэрирования в кожухотрубном струйно-инжекционном аппарате добавляют дрожжи, и полученную смесь из пивного сусла и дрожжей перемешивают, после чего полученную смесь из пивного сусла и дрожжей отправляют на стадию брожения пивного сусла. Стадия брожения пивного сусла начинается с главного брожения, которое происходит в бродильном чане, затем полученное молодое пиво направляют из бродильного чана на дображивание в танк для дображивания. Полученное пиво после дображивания направляют из танка для дображивания на стадию осветления и фильтрования, которые происходят в сепараторе-осветлителе и фильтре соответственно. Затем пиво направляют на стадию упаковывания в потребительскую и торговую тару.

Таким образом, использование кожухотрубного струйно-инжекционного аппарата в способе производства пива способствует упрощению производства пива и интенсификации процесса брожения.

Реферат

Группа изобретений относится к пищевой промышленности, преимущественно к производству пива и спирта. В кожухотрубном струйно-инжекционном аппарате, имеющем теплообменник-аэратор, емкость-накопитель, патрубок для подвода культуральной жидкости, установлен размещенный в емкости-накопителе отбойник чашеобразной формы с коническим выступом. Вершина последнего расположена соосно с патрубком для подвода культуральной жидкости. На дне отбойника выполнены четыре отверстия для слива культуральной жидкости, расположенных по окружности с шагом в 90°, а диаметр каждого отверстия на 10% - 30% больше размера зерна сырья. В способе производства пива с использованием кожухотрубного струйно-инжекционного аппарата приемы: «затирание настойным способом», «и после фильтрования и выщелачивания кипячение с хмелем», а также «после осветления охлаждение и аэрирование пивного сусла» последовательно проводят в кожухотрубном струйно-инжекционном аппарате, при этом в пивное сусло после его аэрирования в кожухотрубном струйно-инжекционном аппарате добавляют дрожжи, и полученную смесь из пивного сусла и дрожжей перемешивают, а затем отправляют на стадию брожения пивного сусла. Группа изобретений обеспечивает при реализации достижение технического результата, заключающегося в повышении срока эксплуатации и качества получаемого продукта за счет интенсификации процесса брожения при одновременном снижении энергозатрат и упрощении производства пива. 2 н.п. ф-лы, 1 ил.

Комментарии