Передвижная хмелесушилка - RU2766709C1

Код документа: RU2766709C1

Чертежи

Описание

Изобретение относится к сельскохозяйственному производству и применяется для сушки шишек свежеубранного хмеля непосредственно на месте их сбора, также может быть использовано для сушки различной сельскохозяйственной продукции и трав.

Проблема заключается в следующем.

К уборке хмеля приступают при наступлении технической зрелости шишек. В период технической зрелости содержание воды в шишках составляет 75-80% [1, стр. 114]. Для сохранения качества шишек свежеубранного хмеля и во избежание их порчи по причине наличия воды требуется немедленно удалить воду из шишек прямо на месте их сбора. По существующей (сложившейся) технологии при ручном сборе шишек хмеля свежеубранные шишки затаривают в мешки, грузят на транспортное средство и перемещают до стационарной сушилки, расположенной на значительном расстоянии от места сбора шишек хмеля. При этом мешки в кузове располагаются друг на друге, в несколько слоев, что приводит к деформации шишек хмеля в мешках, их прелости и другим отрицательным последствиям. Как правило, дороги от плантации хмеля до стационарной хмелесушилки грунтовые, запыленные, неровные, что вызывает тряску транспортного средства и к сильной деформации шишек хмеля в процессе перевозки и их запыление. Практически, шишки хмеля, заполненные в мешки в течение рабочей смены, находятся на месте сбора и вывозятся только в конце смены. За этот период в шишках хмеля начитаются процессы разложения и гниения, прелости, что уже значительно снижает качество шишек хмеля, до поступления на стационарную сушилку. Таким образом, необходимо максимально минимизировать время отрыва шишки от лозы и ее поступления до сушилки. Для этого есть только один путь, приблизить сушилку непосредственно на место сбора шишек хмеля, а для этого, сушилка должна иметь возможность перемещения до места сбора шишек автономно, как отдельное мобильное устройство, или же с помощью другого мобильного устройства (автомобиль, трактор и др.) как прицеп. Наиболее рациональным является перемещение мобильной сушилки до места сбора шишек хмеля с помощью другого мобильного устройства (например, трактор, автомобиль и др.), прицепив к нему.

Такой подход исключает деформацию шишек хмеля в процессе хранения после отрыва от лозы, перевозки, а также исключает процессы разложения, прелости и гниения.

Предложенный мобильный комплекс органично вписывается в технологический процесс послеуборочной обработки свежеубранного хмеля.

На практике, как у нас в стране, так и за рубежом, сложилась технология (это, наверное, связано с инерцией мышления), что послеуборочная обработка хмеля, в том числе и процесс сушки, осуществляется на стационарных установках [2, стр. 168-193]. Такая технология, то есть, послеуборочная обработка хмеля, в том числе и сушка, осуществляется на стационарных установках, расположенных на достаточном расстоянии от места сбора шишек хмеля (от плантации хмеля), имеет существенные недостатки, которые изложены выше. Обобщая можно констатировать, что стационарным хмелесушилкам присущи следующие характерные недостатки: 1) это их стационарность (невозможность их перемещения - приближения к месту сбора шишек хмеля), 2) громоздкость, 3) неэффективность (большая затрата энергии), 3) низкая производительность, 4) большая материалоемкость, 5) большое количество обслуживающего персонала.

Также запатентован «Комплекс для первичной послеуборочной обработки хмеля» [3], который, несмотря на имеющиеся преимущества перед другими аналогичным комплексами для переработки хмеля, также предполагает стационарное расположение комплекса. Отсюда, для данного комплекса также характерны все недостатки стационарных комплексов для переработки хмеля.

Наиболее близким по технической сущности к предложенной передвижной хмелесушилке является шишкосушилка [4], которая установлена на пневмоколесное двухосное шасси и состоит из сушильной камеры с поярусно расположенными решетчатыми стеллажами типа жалюзи и нижним стеллажом в виде сетчатого транспортера, воздухонагревателя с подводящим и отводящим воздуховодами, барабана для отделения семян со съемным выгрузочным транспортером. Загрузочное устройство включает бункер и подвижную крышку, расположенную на верхней части сушильной камеры. В свою очередь, подвижный бункер и подвижная крышка установлены на двух направляющих, состоящих из плавно сочлененных вертикального и горизонтального участков. Подвижный бункер с помощью тросо-блочной системы подсоединена к электролебедке. Подвижный бункер снабжен откидывающейся стенкой-разравнивателем с упором и замком. К подвижной крышке через блоки подвешен на тросе груз, удерживающий ее в закрытом положении. Подвижный бункер для загрузки имеет люк. Для отделенных семян предусмотрен ящик. Присущие недостатки, характерные для данной конструкции сушилки следующие.

1. У шасси большое межосевое расстояние, что увеличивает габариты и уменьшает маневренность и проходимость. Колеса большого диаметра, что уменьшает устойчивость конструкции в процессе перемещения.

2. Наличие барабана для отделения семян со съемным выгрузочным транспортером в нижней части сушильной камеры уменьшает герметичность сушильной камеры, что ведет к уменьшению эффективности использования тепла. Фактически, сушильная камера сообщается с атмосферой, что ведет к рассеянию подаваемого тепла в сушильную камеру в окружающее камеру наружное пространство. То есть, низкая энергоэффективность сушилки данной конструкции.

3. Подвижный бункер сложной конструкции. И вообще, загрузочное устройство представляет очень сложную и ненадежную конструкцию. В процессе практического применения она часто может выходить из строя и отказать в работе.

4. Наличие различных блоков (под блоком понимается шкив, установленный на оси) в любой конструкции снижают ее надежность, так как процесс работы сушилки сопровождается выделением пыли, что может привести к заклиниванию блока.

5. В конструкции много подвижных как в линейном направлении (подвижный бункер, подвижная крышка), так и вращающихся деталей (блоки), тросы, груз, которые могут отказать в процессе работы. Груз, который подвешен на тросе, в процессе перемещения шишкосушилки создает дополнительный шум, в процессе работы поднимается и опускается по вертикали на определенную высоту, что также создает опасность обслуживающему персоналу.

6. Наличие у подвижного бункера люка, через который производится загрузка шишек в бункер, приводит к появлению дополнительных операций открытия и закрытия, тем более, в процессе загрузки он может заклинить.

7. Необходимо отметить, что конструкция сушилки спроектирована без учета ее условий работы - запыленности, наличия атмосферных осадков, которые могут привести к отказу перемещающихся элементов конструкции в процессе работы.

8. Известно, что в любом механизме, у которого имеются множество перемещающихся деталей и узлов (совершающих линейные перемещения и вращательные движения, а также меняющих направление перемещения в процессе движения), требуется выполнения большого объема операций технического обслуживания - регулировочных и смазочных операций. К таким механизмам и относится известная сушилка. Это большой его конструктивный недостаток.

9. Не решен вопрос с воздухонагревателем (на каком топливе, как регулируется и др.)

10. Не учитывается температура окружающего воздуха, влажность и атмосферное давление, и влажность самих шишек.

11. Главное, не автоматизирован процесс сушки. Недостатки в работе (в эксплуатации):

1. Перед загрузкой загрузочного бункера необходимо открыть, а затем закрыть люк, то есть необходимо выполнить дополнительные операции открытия и закрытия люка.

2. Загрузочный бункер сначала перемещается по вертикальной, а затем по горизонтальной траектории. В момент изменения траектории перемещения происходит изменение скорости движения бункера, что приводит к рывкам и изменению скорости перемещения бункера при переходе от прямолинейной части через криволинейный участок на прямолинейную части направляющих.

3. Требуется тщательная регулировка положения рычага замка относительно подвижной крышки.

4. Основной недостаток - нет оперативного контроля состояния (влажности) высушиваемой массы. То есть процесс сушки не автоматизирован.

5.В процессе загрузки стенка-разравниватель совершает только один возвратно-поступательный ход, что не может обеспечивать при необходимости качественное выравнивание по толщине массы загруженных шишек.

Целью изобретения является:

1) повышение (сохранение) качества свежеубранных шишек хмеля на этапе от момента их отрыва от лозы и их сушки, путем максимального приближения предложенного передвижного сушильного комплекса к месту сбора шишек а также путем автоматизированного контроля, за ходом процесса сушки, от начала загрузки свежеубранной массы шишек хмеля до ее выгрузки (удаления) из сушилки.

2) в снижении энергозатрат на сушку единицы объема массы шишек хмеля,

3) улучшение условий работы оператора за счет автоматизации контроля процесса сушки,

4) уменьшение трудозатрата счет исключения транспортных операций (погрузки, перевозки и разгрузки) массы свежеубранных шишек хмеля от места их сбора до стационарной хмелесушилки.

На фиг. 1 показана структурная схема передвижной хмелесушилки, где приняты следующие обозначения: I - сушилка автоматизированная; II - газгольдер; III - транспортер загрузочный; а - отсек сушильный; б - отсек технологический.

На фиг. 2 показан общий вид автоматизированной хмелесушилки, где приняты следующие обозначения: 1 - рама; 2 - транспортер промежуточный; 3 - транспортер выгрузной; 4 - модуль поворотно-стеллажный верхний; 5 - выравниватель; 6 - транспортер загрузочный; 7 - испаритель; 8 - компрессор-конденсатор; 9 - радиатор; 10 - вентилятор; 11 - нагреватель; 12 - стойка регулировочная; 13 - уровень пузырьковый, круглой формы; 14 - модуль поворотно-стеллажный нижний.

На фиг. 3 показана рама, на которой собрана автоматизированная хмелесушилка, где приняты следующие обозначения: 15 - лонжерон продольный; 16 - лонжерон поперечный; остальные обозначения те же, что и на фиг.2.

На фиг. 4 показан выравниватель распределения свежего материала на верхнем стеллаже сушилки, где приняты следующие обозначения: 17 - рамные стойки; 18 - ролик; 19 - двигатель шаговый; 20 - каретка; 21 - скребок; 22 - винт регулировочный толщины слоя массы шишек хмеля.

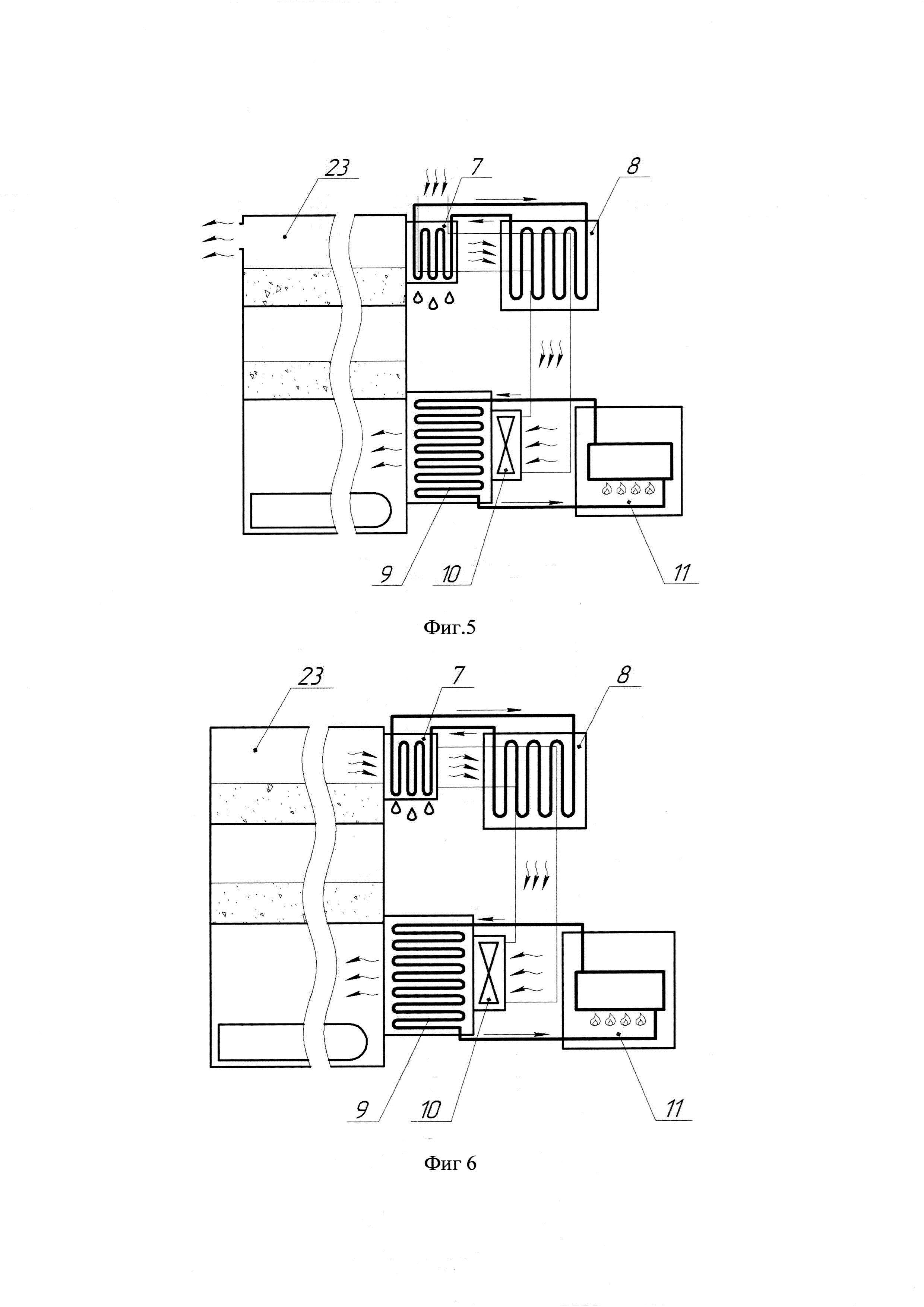

На фиг. 5 стрелками показана схема циркуляции агента сушки по схеме предварительного кондиционирования агента сушки: где приняты следующие обозначения: 23 - камера сушильная; остальные обозначения, те же, что и на фиг. 2.

На фиг. 6 стрелками показана схема циркуляции агента сушки по схеме с частичной рекуперацией агента сушки, обозначения те же, что и на фиг. 5 и 2.

На фиг. 7 показана схема подключения устройств управления и контроля, где приняты следующие обозначения: 24- контроллер программируемый Arduinomega 2560; 25 - модуль ЖК дисплея LCD2004A, 26 - датчик температуры и влажности DHT22, 27 - модуль карты памяти SDCARD, 28 - драйвер шагового двигателя промежуточного и выгрузного транспортеров CW8060, 39 - драйвер шагового двигателя загрузочного транспортера CW8060; 30 - кнопки пульта управления.

На фиг. 8 показан общий вид поворотно-стеллажного модуля, где приняты следующие обозначения: 31 - рычаг; 32 - вал; 33 - полотно; 34 - опора; 35 - рама.

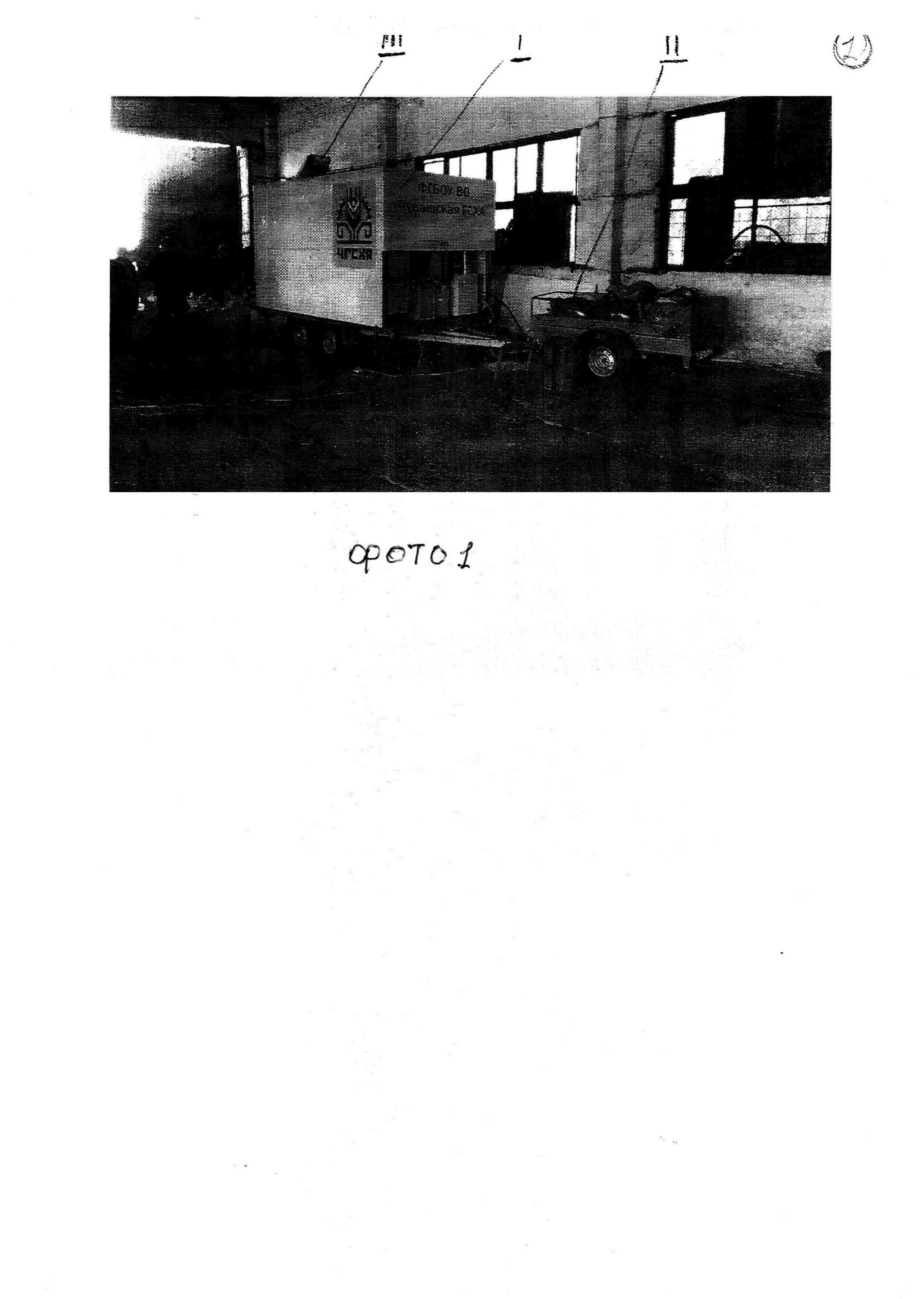

На фото 1 (в качестве иных материалов, поясняющих сущность изобретения) представлен опытный образец хмелесушилки в процессе полевых функциональных испытаний, где приняты следующие обозначения: I - сушилка; II - газгольдер; III - транспортер загрузочный.

На фото 2 (в качестве иных материалов, поясняющих сущность изобретения) представлен опытный образец хмелесушилки в процессе ее изготовления в лаборатории, обозначения те же, что и на фото 1.

На фото 3 (в качестве иных материалов, поясняющих сущность изобретения) представлен отдельно газгольдер II.

На фото 4 (в качестве иных материалов, поясняющих сущность изобретения) представлен шасси прицепа МЗСА - 832132, на базе которой собран газгольдер II.

Сущность изобретения заключается в следующем. Передвижная сушилка в своем составе имеет три модуля (фиг. 1): автоматизированную сушилку - I, газгольдер - II, транспортер загрузочный - III. Каждый модуль является автономным и доставляется на место сушки свежеубранной массы шишек хмеля по отдельности путем буксирования (трактором, автомобилем или другим транспортным средством). После доставки на место (рядом с плантацией хмеля) они объединяются в единый взаимосвязанный комплекс.

На фото 1 (в качестве иных материалов, поясняющих сущность изобретения) представлен опытный образец хмелесушилки в процессе полевых функциональных испытаний, где приняты следующие обозначения: I - сушилка; II - газгольдер; III - транспортер загрузочный. Полевые испытания хмелесушилки показали ее работоспособность, правильность и осуществимость предложенной в заявке конструкции хмелесушилки.

На фото 2 (в качестве иных материалов, поясняющих сущность изобретения) представлен опытный образец хмелесушилки в процессе ее изготовления в лаборатории, обозначения те же, что и на фото 1. В процессе изготовления рассматривались различные варианты относительного расположения сушилки I, загрузочного транспортера III и газгольдера II, а также различные варианты компоновки узлов и агрегатов сушилки, газгольдера и загрузочного транспортера.

На фото 3 (в качестве иных материалов, поясняющих сущность изобретения) представлен отдельно газгольдер II, который является мобильным источником газа для выработки тепла. К плантации хмеля он доставляется автономно и на месте подключается к сушилке.

На фото 4 (в качестве иных материалов, поясняющих сущность изобретения) представлен шасси прицепа МЗСА - 832132, на которой собран газгольдер II. Газгольдер собран из оригинальных унифицированных составляющих на шасси прицепа МЗСА - 832132, газовых баллонов и других составляющих, оригинальная компоновка которых позволила разработать мобильный, малогабаритный и безопасный источник газа для выработки тепловой энергии.

Собственно сушка производится в автоматизированной сушилке - I (фиг. 1 и 2). Газгольдер - II является источником газа, который преобразуется в тепло в нагревателе 11, а транспортер - III служит для загрузки свежеубранной массы шишек хмеля в сушильную камеру сушилки - I. После доставки на место сушки, то есть, на плантацию хмеля, их располагают последовательно, как показано на фиг. 1 и объединяют в единый комплекс, таким образом, что загрузочный транспортер - III располагают у задней стенки сушильной камеры - а, газгольдер - II напротив технологического отсека - b. Подсоединяют через шланг газовый баллон газгольдера II к нагревателю 11 (фиг. 2). Включают сушилку через технологический блок в электрическую сеть 220 В. С помощью четырех регулировочных стоек 12 (фиг. 2), установленных по углам рамы 1 (фиг. 2 и 3) в горизонтальное положение, контролируя горизонтальное положение сушилки по пузырьковому уровню 13 (фиг. 2 и 3) круглой формы. Уровень 13 (фиг. 3) расположен на углу пересечения продольного лонжерона 15 и поперечного лонжерона 16. Для удобства контроля (наблюдения) уровень 13 выступает за контур сушильной камеры. Из источника [4, стр. 97] известно, что плантации хмеля могут располагаться на территории уклоном до 10°. То есть, если не выставить сушильную камеру строго горизонтально, то масса шишек хмеля, загруженная транспортером - 6 на верхний стеллаж 4 (фиг. 2), не будет иметь по всей поверхности одинаковую толщину и сушка будет неравномерной, что категорически нежелательно. Для выравнивания толщины загруженной массы шишек хмеля над верхним стеллажом 4, установлен выравниватель 5 (фиг. 2 и 4). Каретка 20 (фиг. 4) имеет возможность перемещаться в продольном направлении сушильной камеры над свежезагруженной массой шишек хмеля и с помощью скребков 21 выравнивает свободную поверхность массы шишек хмеля. Винт 22 позволяет регулировать толщину массы шишек хмеля. Шаговый двигатель 19 позволяет перемещаться каретке 20 по рамным стойкам 17 и регулировать скорость перемещения каретки 20. Таким образом, в совокупности с установкой сушильной камеры 23 строго горизонтально и наличие автоматизированного выравнивателя 5 (фиг. 2) толщины слоя массы шишек хмеля позволяет повысить качество сушки свежеубранных шишек хмеля.

Одной из задач является повышение термического коэффициента полезного действия (КПД) процесса сушки. С учетом этого, в конструкции сушилки предусмотрены две схемы перемещения (направление перемещения указаны стрелками) агента сушки: 1) с предварительным кондиционированием атмосферного воздуха и, 2) с частичной рекуперацией агента сушки. При первой схеме (фиг. 5) имеется возможность последовательного охлаждения и нагревание воздуха. В испарителе 7 из атмосферного воздуха отводится тепло, и влажный воздух охлаждается до температуры точки росы и теряет влагу в виде конденсата, отводимого во внешнюю среду, затем воздух направляется в компрессор-конденсатор 8, где нагревается за счет теплоты конденсации. При этом его энтальпия и температура возрастают, а относительная влажность падает. Далее предварительно подсушенный воздух подогревается за счет теплоты нагревателя 11 при помощи вентилятора 10 направляется через радиатор 9 в сушильную камеру 23, где и протекает процесс сушки. Отработавший воздух с высоким влагосодержанием выбрасывается в атмосферу, дальнейшее (повторное) его применение нецелесообразно. Такая схема предварительного изымания влаги из воздуха, применяемого для сушки хмеля, позволяет увеличить в последующем его влагоемкость и тем самым повысить эффективность процесса сушки. Логика проста, чем меньше содержание влаги в применяемом для сушки воздухе, тем больше влаги он может отобрать потом от массы шишек хмеля за один проход.

При второй схеме (фиг. 6) с частичной рекуперацией агента сушки возможно осуществлять плавное изменение влагосодержания и относительной влажности в широком диапазоне за счет регулирования температуры испарения и конденсации влаги из отработанного агента сушки, а также полностью повторно использовать то количество теплоты, которое идет на удаление влаги из высушенного хмеля. Удельный расход энергии при использовании этой схемы становится минимальным. При этом, при влажности воздуха 30% и ниже, кондиционирование агента сушки становится нецелесообразным и при достижении данного порога тепловой насос необходимо отключить.

Таким образом, в зависимости от влажности и температуры массы шишек хмеля, а также температуры и влажности окружающего воздуха, применяемого для сушки, в предлагаемой сушилке предусмотрена возможность применения обоих вышеописанных схем, что позволяет повысить эффективность сушилки в совокупности с другими конструктивными особенностями.

С целью достижения однородности высыхания массы шишек хмеля важна правильная ее подача (перемещение) адаптированная именно сырой массе шишек хмеля. С этой целью в предложенной конструкции спроектирована и предложена поворотно-стеллажная система 4, 14 (фиг. 2 и 8). Сконструированная поворотно-стеллажная система позволяет обеспечивать максимальной проницаемости для агента сушки и минимального потребления электроэнергии в процессе сушки. Более детально общий вид конструкции поворотно-стеллажного модуля показан на фиг. 8. Модуль состоит из рычага 31, вала 32, полотна 33, опоры 34 и рамы 35. Полотна 33 изготовлены из алюминиевых перфорированных листов. Можно применять нержавеющую или оцинкованную сталь. Все элементы системы не должны иметь острых кромок и заусенцев во избежание травмирования шишек хмеля. Конструкция поворотно-стеллажной системы позволяет фиксировать перегородки в закрытом положении, а также исключает возможность случайного самозакрывания и самооткрывания перегородки в процессе загрузки массой шишек хмеля и в процессе сушки.

Процесс сушки происходит следующим образом. Воздух, прошедший предварительный разогрев в газовом нагревателе 11 (фиг. 2) через воздухораспределительные короба, металлический радиатор 9 и перфорированные полотна 33 (фиг. 8) поворотно-стеллажного механизма продувает слой шишек хмеля и по воздуховоду обратного цикла идет на осушение в испаритель 7(фиг. 2 и 5), где теряет значительное количество влаги в виде конденсата. Далее, следуя по курсу, осушенная воздушная масса подогревается в конденсаторе компрессора 8 (системы конденсирования), где используется тепло, полученное при сжатии теплоносителя (фреона) компрессором. При недостаточном нагреве воздуха в конденсаторе включается газовый нагреватель 11. Количество сушильного агента (воздуха) в зависимости от режима сушки изменяется при помощи подачи свежего воздуха шиберной заслонкой. В случае необходимости, часть воздуха из замкнутого цикла выбрасывается в атмосферу при помощи жалюзийной задвижки. Регулирование расхода воздуха осуществляется при помощи регулятора оборотов электропривода канального осевого вентилятора 10. Схема подключения устройств контроля и управления показана на фиг. 7. Регулирование влагосодержания воздуха, поступающего на сушку, осуществляется при помощи изменения режима работы насоса (температура и расход хладагента в испарителе теплового насоса) 8 (компрессор-конденсатор). Контроль температуры и влажности осуществляется при помощи цифровых датчиков 26 (фиг. 7) температуры и влажности Arduino марки DHT22. Эти датчики для определения относительной влажности и температуры, состоят из емкостного датчика влажности и терморезистора. Датчик также содержит в себе аналого-цифровой преобразователь для преобразования аналоговых значений влажности и температуры.

Эти цифровые датчики основаны на протоколе, который для связи использует один провод/шину с открытым коллектором, поэтому при его подключении выполнена подтяжка резистором 5-10 кОм к плюсу питания. DHT22 имеет достаточно высокое разрешение точности, кроме того, работает в диапазоне температур, подходящих для сушки хмеля. Контроль температуры шишек хмеля осуществляется при помощи нескольких таких датчиков 26, установленных с интервалом по высоте сушилки. При этом производится запись данных с датчика на карту памяти в течение всего периода сушки. Контроль влагосодержания воздуха осуществляется датчиками DHT22, установленными до и после сушильной камеры. Влажность хмеля в процессе испытания опытного образца сушилки определялась методом высушивания до постоянной массы.

Контроль скорости (расхода) воздуха осуществляется расходомером, установленным на выходе из вентилятора 10.

Начальная влажность массы шишек хмеля составляла в среднем 80%. Параметры воздуха в каждом опыте поддерживались постоянными в интервале значений: линейная скорость - от 0,4 до 2,0 м/с, температура от 20°С до 60°С, начальное влагосодержание - от 0,001 до 0,020 кг/кг. Высота слоя шишек хмеля изменялась от 0,10 до 0,35 м.

Выполнение конструкции передвижной хмелесушилки (фиг. 1), блочной конструкции дает следующие преимущества, с точки зрения транспортирования сушилки на плантацию хмеля и размещения ее рядом с плантацией. Все три блока I, II и III неотъемлемые компоненты передвижной сушилки. Если их транспортировать к плантации хмеля нераздельно (как единое целое), то комплекс имел бы большую длину и габариты, и его было бы очень неудобно транспортировать из-за плохой маневренности по грунтовой дороге, так как на полях дороги грунтовые и неровные.

Расположение сушильной камеры на пневмоколесном шасси на раме, установленном на спаренных двухколесных осях повышает его маневренность и устойчивость в процессе транспортирования, так как колеса имеют меньший диаметр, чем у прототипа. Наличие по углам прямоугольной рамы 1 (фиг. 2 и 3) регулируемых стоек 12 позволяет выставить сушильную камеру горизонтально, а наличие пузырькового уровня круглой формы 13 на пересечении продольных 15 и поперечных 16 лонжеронов рамы, позволяет контролировать процесс установки сушилки в горизонтальное положение. Для удобства наблюдения пузырьковый уровень 13 выступает за пределы контура сушилки. Все эти конструктивные особенности также позволяют получить технический эффект в совокупности с другими конструктивными особенностями.

Для качественной и равномерной сушки массы хмеля по толщине, масса хмеля должна иметь равномерную (одинаковую) толщину слоя по все площади. В предложенной конструкции сушилки для обеспечения этого требования над верхним стеллажом 4 установлен выравниватель 5 (фиг. 2), конструкция которого более подробно показана на фиг. 4. Выравниватель смонтирован на рамных стойках 17, расположенных в продольном направлении относительно корпуса сушилки. Перемещение каретки 20 по стойкам 17 обеспечивается с помощью шагового двигателя 19. В процессе перемещения каретки 20, скребки 21 распределяют шишки хмеля равномерной толщиной по всей площади верхнего стеллажа 4 (фиг. 2). Первоначально, перед загрузкой очередной порции массы шишек хмеля каретку 20 устанавливают у задней стенки сушилки. После загрузки порции шишек хмеля включают шаговый электродвигатель 19, и каретка 20 начинает перемещаться в сторону передней стенки сушилки. При этом скребки 21 выравнивают массу шишек хмеля по толщине на все площади верхнего стеллажа 4. Так как передний скребок имеет меньшую высоту, чем задний, то выравнивание вороха массы загруженного хмеля происходит равномернее, чем, если бы скребки имели одинаковую высоту. Все эти конструктивные особенность также позволяют получить технический эффект в совокупности с другими конструктивными особенностями. Регулировочные винты 22 позволяют регулировать толщину массы шишек хмеля в зависимости от его первоначальной влажности, так как, чем первоначальная важность загружаемой массы хмеля выше, тем массу меньшего объема приходится загрузить в сушилку, и тем ближе к поверхности стеллажа необходимо приблизить скребки 21. И, тем ниже первоначальная влажность загружаемой массы шишек хмеля, тем больший объем шишек хмеля можно загрузить, и расстояние от скребков 21 до поверхности верхнего стеллажа 4 может быть увеличено. При конструировании выравнивателя 5 такая ситуация учтена. Также возможен вариант, когда расстояние от скребков 21 до поверхности верхнего стеллажа 4 можно оставлять постоянным, но можно регулировать (изменять) параметры процесса - температуру агента сушки, продолжительности. Так как процесс сушки автоматизирован и идет постоянный мониторинг процесса сушки от момента загрузки и до момента выгрузки высушенного хмеля этот вариант также можно применять.

После сушки до определенной влажности массу шишек из верхнего стеллажа 4 переводят на нижний стеллаж 14 и там продолжается также процесс сушки. При достижении определенной влажности массу шишек переводят на промежуточный транспортер 2 и перемещается на выгрузной транспортер 3. Верхний 4 и нижний 14 стеллажи выполнены в виде поворотно-стеллажного модуля (фиг. 8), который состоит из полотен, которые представляют жалюзи из перфорированного листа, и расположенные на одном стеллаже открываются синхронно, пропуская массу шишек под своим весом, на нижестоящий стеллаж. Полотна открываются и закрываются оператором с помощью тяги, ручка которой расположена сбоку сушилки.

Процесс сушки автоматизирован и в процессе сушки контролируются температура и влажность массы шишек хмеля. В качестве датчиков Arduino марки DHT22, установленные до и после сушильной камеры. Данные выводятся на дисплей, что облегчает контроль процесса сушки и принимать решения об изменении параметров процесса сушки - контроль скорости (расхода) воздуха осуществляется расходомером, установленном на выходе из вентилятора 10 (фиг. 2).

Любой процесс должен управляться и контролироваться, только в этом случае можно получить качественную продукцию, в данном случае, шишки хмеля, высушенные до требуемой влажности, например, в пределах от 11% до 13% [4, стр. 209]. В предложенной сушилке в связи с ее оригинальностью происходит сушка не только чешуек шишки, но и сушка стерженьков [4, Рис. 10, стр. 22]. Происходит вытяжка влаги из стерженьков шишки. Это стало возможным благодаря электронному блоку управления и контроля над процессом сушки, включающий контроллер программируемый 25 (фиг. 7) Arduinomega, модуль 26 ЖК дисплея, драйвер 29 шагового двигателязагрузочного транспортера, драйвер 30 шагового двигателя промежуточного и выгрузного транспортеров, датчики 4 температуры и влажности, расхода воздуха, модуль 28 карты памяти и кнопки 31 пульта управления.

Сушка свежеубранных шишек хмеля на предложенном передвижном сушильном комплексе осуществляется в следующей последовательности.

Отметим, что комплекс имеет блочную конструкцию и состоит из трех основных блоков (фиг. 1), газгольдера II, транспортера загрузки III и автоматизированной сушилки I. На место сбора шишек хмеля каждый блок доставляют по отдельности путем буксирования с помощью буксира (это может быть трактор, или автомобиль). Газгольдер II вмонтирован на одноосной колесной оси.

Выбирают ровное место рядом с плантацией хмеля. С помощью четырех регулируемых опор 12 (фиг. 2), расположенных по углам рамы 1, сушилку выставляют горизонтально. Горизонтальность контролируют с помощью круглого пузырькового уровня 13, расположенного на углу, на месте пересечения поперечного 16 и продольного 15 лонжеронов рамы 1. Данная процедура необходима для того, чтобы масса шишек хмеля, перемещающаяся по сушилке, имела одинаковую толщину по всей поверхности и сушка происходила равномерно по всей толщине массы шишек. Необходимость выравнивания диктуется еще и тем, что [4, стр. 97], плантация хмеля может располагаться на рельефе под уклоном до 10°. Если не выровнять сушилку по горизонтальной поверхности, то стеллажи 4 и 14 будут расположены также под уклоном и выровнять толщину массы шишек хмеля будет сложно, что может привести к неравномерной сушке шишек хмеля.

Затем блоки компонуют в рабочее положение относительно автоматизированной сушильной камеры, то есть, блоки подключают в единый сушильный агрегат. На заднюю сторону сушильной камеры навешивают транспортер загрузки 6 (на фиг. 2 он показан сбоку). Затем подключают мобильный газгольдер IIк сушильной камере. После сборки сушильной камеры его подключают к сети 220 вольт и производят ее пуск. Понятие «пуск» подразумевает следующие последовательные действия: 1) включение циркуляционного насоса 8 системы обогрева, 2) включение канального вентилятора 10 системы вентиляции, включение теплового насоса системы удаления влаги. Проверяют тягу в водяном котле и при наличии тяги производят запуск нагрева на максимальную температуру. После выполнения перечисленных действий сушильный агрегат готов к работе.

Далее, оператор, обслуживающий мобильный комплекс, производит первичную загрузку верхнего стеллажа 4 определенной массой очищенных шишек хмеля. При испытании опытного образца мобильного комплекса вес единичной загрузки свежеубранной массы шишек хмеля, составил 60 кг на один ярус. Перед погрузкой жалюзи (полотно) 33 (фиг. 8) должны быть закрыты. Если перед загрузкой жалюзи остались открытыми, то электроника блокирует загрузку. При загрузке сырые шишки свежеубранного хмеля попадают в приемный бункер транспортера 6 и при помощи транспортера 6 поступают на верхний стеллаж сушильной камеры 23. После окончания загрузки включается автоматический выравниватель (фиг. 4). Автоматический выравниватель производит равномерное распределение массы шишек хмеля по верхнему стеллажу 4, перемещаясь от задней стенки сушильной камеры до передней стенки. Поэтому важно сушильный агрегат предварительно выставить горизонтально с помощью четырех стоек и контролируя горизонтальное положение сушильного агрегата в горизонтальной плоскости с помощью пузырькового уровня круглой формы. После загрузки и выравнивания закрывается приемный люк и сушилка продолжает работать в автоматическом режиме. То есть, идет процесс сушки массы свежеубранных шишек хмеля на верхнем стеллаже. При этом тепловой насос осуществляет постоянный отвод влаги за пределы сушильной камеры. Контроль параметров режима сушки осуществляется на дисплее, где показывается температура и влажность по всем стеллажам. При достижении в процессе сушки влажности агента сушки 30% (от первоначальной влажности 75-80%) на дисплее появляется индикация, свидетельствующая о достижении половины желанной влажности массы шишек хмеля - оператор осуществляет открытие верхних жалюзи верхнего стеллажа 4. При этом, шишки хмеля под своим весом пересыпаются на нижний стеллаж 14 с одновременным самоперемешиванием, что позволяет выровнять влажность шишек по всему объему массы. Таким образом, верхний стеллаж 4 свободен и готов к приему следующей партии массы. После этого открывается люк загрузки и на верхний стеллаж 4 загружают новую партию массы свежеубранных шишек хмеля. Приемный люк закрывается, и цикл сушки продолжается. При достижении на нижнем стеллаже влажности агента сушки 17%, на дисплее появляется индикация, свидетельствующая о необходимости выгрузки партии готового продукта. Оператор открывает жалюзи нижнего стеллажа 14, и готовый продукт под своим весом перемещается на промежуточный транспортер 2. Затем оператор открывает выгрузной люк, нажимает на специальную кнопку на щите управления и осуществляет автоматическую выгрузку высушенную массу шишек хмеля с помощью выгрузного транспортера 3. С верхнего стеллажа 4 масса хмеля, достигшая влажности 30%) перемещается на нижний ярус 14, а на верхний ярус 4 загружают новую партию свежеубранных шишек хмеля. То есть, при таком технологическом процессе достигается цикличная работа сушильного агрегата, что позволяет максимально экономить энергоресурсы и достичь максимальной производительности.

Технический эффект от применения передвижного сушильного комплекса заключается в повышении (сохранении) качества свежеубранных шишек хмеля на этапе сушки, технологического процесса послеуборочной обработки хмеля, в снижении энергоемкости и повышении производительности процесса сушки, надежности, экологичности и безопасности технологического процесса сушки свежеубранных шишек в процессе первичной послеуборочной обработки хмеля.

Источники информации

1. Александров Н.А., Крылова М.И., Рупошев А.Р. Хмель. - М.: Росагропромиздат, 1991.- 128 с.: ил.

2. Хмель и его использование / А.А. Годованый, Н.И. Ляшенко, И.Г. Райтман, И.С. Ежов; Под ред. И.С. Ежова. - К.: Урожай, 1990. - 336 С., Ил.

3. Комплекс для первичной послеуборочной обработки хмеля. Патент РФ №2680709. МПК С12С 3/00 (2006.01). Заявка №2017144962 от 20.12.2017. Опубликовано: 25.02.2019. Бюл. №6.

4. Либацкий Е.П. Хмелеводство. - М.: Колос, 1984. - 287 с., ил. - (Учебники и учебные пособия для подгот. с.-х. кадров массовых профессий).

Реферат

Изобретение относится к сельскохозяйственному производству и применяется для сушки шишек свежеубранного хмеля непосредственно на месте их сбора. Хмелесушилка в своем составе имеет три модуля: автоматизированную сушилку, газгольдер и транспортер загрузочный, по которому перемещаются свежеубранные шишки хмеля в сушильную камеру. Каждый модуль является автономным и доставляется на место сушки по отдельности. После доставки на место модули объединяются в единый взаимосвязанный комплекс. Сушилка состоит из двух отсеков – технологического и сушильного. В сушильном отсеке размещены два поворотно-стеллажных модуля, выравниватель толщины массы хмеля, транспортер промежуточный и транспортер выгрузочный. В технологическом отсеке размещены испаритель, конденсатор-компрессор, вентилятор, нагреватель, радиатор. Весь процесс сушки находится под автоматическим контролем. Автоматически контролируются влажность и температура массы шишек хмеля, также скорость перемещения воздуха с помощью датчиков и выдачей информации на дисплей. Использование изобретения позволит повысить качество свежеубранных шишек хмеля. 6 з.п. ф-лы, 12 ил.

Формула

Документы, цитированные в отчёте о поиске

Передвижная шишкосушилка

Комментарии