Фильтрующий элемент, а также способы его изготовления и использования - RU2594920C2

Код документа: RU2594920C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к фильтрующим элементам и способам, используемым при их изготовлении.

Уровень техники

Известны станки, используемые при изготовлении трубчатых фильтрующих элементов в непрерывном технологическом процессе. В патенте США № 4101423 описан трубчатый фильтрующий элемент, изготавливаемый на однорядном намоточном станке путем многократной намотки и состоящий из намотанных по винтовой линии и перекрывающихся слоев, таких как внутренний слой с высокой влагопрочностью, бумага с высокой пористостью, второй слой из тонкого микропористого фильтрационного материала, обладающего стерилизационными свойствами, и внешний слой из пористого листа вспененного полиэтилена, а также внешний пористый слой, служащий опорой фильтрационному материалу. Слои оборачивают вокруг неподвижной оправки таким образом, чтобы они перекрывали сами себя с получением однослойного перекрывания, и с синхронным движением вдоль оправки по мере их обертывания, в результате чего не происходит относительного перемещения между соседними слоями многослойной конструкции. Адгезионный материал, который препятствует проникновению вещества в виде макрочастиц и бактерий, удаляемых при фильтрации, образует уплотнение для второго фильтрационного слоя в области перекрывания. Концы трубчатой многослойной конструкции пропитывают на участке заранее определенной длины поблизости от каждого из краев конструкции подходящим уплотняющим адгезионным материалом, например, полиуретановым герметизирующим компаундом. Когда адгезионный материал отверждается, концевые участки обеспечивают механическую поддержку для трубки, в то же время препятствуя проникновению текучей среды или загрязнений в виде макрочастиц и бактерий. (См. колонку 5, строки 4-26).

В патенте США № 4986909 рассмотрена спиралевидная хроматографическая колонка, полученная намоткой по окружности. В данном случае имеет место "сэндвич" или многослойная конструкция из чередующихся слоев разбухающей волокнистой матрицы в листовой форме и слоев из разделителя, причем периферию этого сэндвича обрабатывают с применением сжатия, получая структуру, непроницаемую для текучей среды. Как правило, периферийные края чередующихся дисков из разбухающей волокнистой матрицы и разделителя соединяют. В предпочтительном случае волокнистая матрица содержит или связана при помощи термопластичного полимерного материала, как и разделитель. Края могут быть соединены с использованием подходящего способа нагрева, например, ультразвуковой сварки. (См. колонку 10, строки 40-61).

Другой спиральный, полученный путем намотки по окружности фильтрующий элемент описан в патенте США № 5114582 и содержит один или более фильтрующих элементов, намотанных по спирали на цилиндрическую проницаемую транспортирующую трубку. Каждый фильтрующий элемент содержит герметизируемый за счет нагрева мембранный элемент и ограничитель подачи. (См. реферат).

В патенте США № 5,264,162 описан процесс изготовления пористых трубок, обладающих высокой проницаемостью и состоящих из углерод-углеродного композитного материала в виде ленты из мата, наматываемой по спирали на оправку. Пористые трубки изготавливают из упомянутого материала путем намотки вокруг оправки нетканого листа, состоящего из материала-предшественника из углеродного волокна, с последующей обработкой полученного узла путем сжатия и стабилизации в горячем состоянии. Упомянутый лист пропитывают смолой. Получаются трубки, обладающие высокой проницаемостью, небольшим диаметром пор и внутренней поверхностью с низкой морщинистостью. (См. Реферат). Также описано применение последовательных слоев из мата, что позволяет обеспечить в получаемой трубе диаметр пор, который увеличивается в направлении фильтруемого потока, в общем случае - в направлении изнутри трубки наружу. Целесообразно, чтобы отношение диаметров пор при переходе от одного слоя к следующему фактически составляло 1:10, что можно обеспечить путем регулирования плотности мата и/или диаметра волокон. (См. колонку 4, строки 10-20).

В патенте США № 5,409,515 описан фильтрующий элемент, полученный путем намотки по винтовой линии с одиночным оборачиванием, включающий пористую мембрану из политетрафторэтилена и один или более листов, состоящих из волокон, изготовленных из термоплавкой синтетической смолы. (См. Реферат). Упомянутые листы расплавляют за счет нагревания на выбранной длине. (См. колонку, строки 40-46).

Сущность изобретения

Основной задачей изобретения является предложить усовершенствованный фильтрующий элемент, изготовленный с использованием усовершенствованных способов и станков.

Эта задача достигается за счет фильтрующего элемента, изготовленного, по меньшей мере, из одного нетканого материала, состоящего из однородной смеси из основы и связующего, который сжимают, чтобы получить мат или лист с выбранной пористостью. Волокно связующего имеет, по меньшей мере, поверхность с температурой плавления ниже, чем у волокна основы. Лист подвергают формообразованию с получением выбранной геометрической формы и нагревают до расплавления, чтобы связать волокно основы с получением пористого фильтрующего элемента. Предпочтительной формой является труба, полученная наматыванием по винтовой линии из множества листов, причем каждый лист накладывают таким образом, чтобы он перекрывал сам себя, и сжимают для перекрывания другого листа. В предпочтительном случае каждый лист нагревают и сжимают по отдельности, и могут быть выбраны листы, обладающие разной пористостью и плотностью. Связующее выбирают из группы, состоящей из термопластика и смолы, а материал основы выбирают из группы, состоящей из термопластика и природного вещества.

В станочном оборудовании, в предпочтительном случае, применяемом при производстве фильтрующего элемента, используют способ изготовления, который включает этап создания нетканого материала, представляющего собой однородную ткань из волокна основы и волокна связующего, как рассмотрено выше, сжатого для получения листа с выбранной пористостью. Множество листов из нетканого материала наматывают по винтовой линии на многорядном намоточном станке с независимыми ремнями, каждый из которых приводится в действие кабестаном, чтобы получить отдельные слои, которые перекрываются с образованием многослойной конструкции. Натяжение каждого из ремней выбирают таким образом, чтобы сжимать каждый слой с выбранной степенью. Каждый слой нагревают, чтобы выполнить этап расплавления. Через полую оправку нагнетают охлаждающую текучую среду, чтобы предотвратить накопление избыточной теплоты в оправке. Работой станка управляют при помощи компьютера, который принимает входные сигналы, регулирующие такие функции станка, как скорость приводного электродвигателя кабестана, натяжение ремней, наматывающих листы, температура комплекта нагревателей, используемого для выполнения расплавления каждого слоя и поток охлаждающей текучей среды, протекающий через полую оправку.

Указанные выше, а также дополнительные задачи, отличительные особенности и преимущества данного изобретения станут очевидными из приведенного ниже подробного описания.

Краткое описание чертежей

Фиг.1 представляет собой общий вид с частичным разрезом, соответствующий предпочтительному варианту реализации настоящего изобретения, фильтрующего элемента без сердечника с многократным перекрыванием, который изготовлен на четырехрядном намоточном станке с использованием четырех рулонов выбранного нетканого материала.

Фиг.2 представляет собой поперечное сечение фильтрующего элемента без сердечника с многократным перекрыванием, который показан на фиг.1, создаваемого на полой оправке.

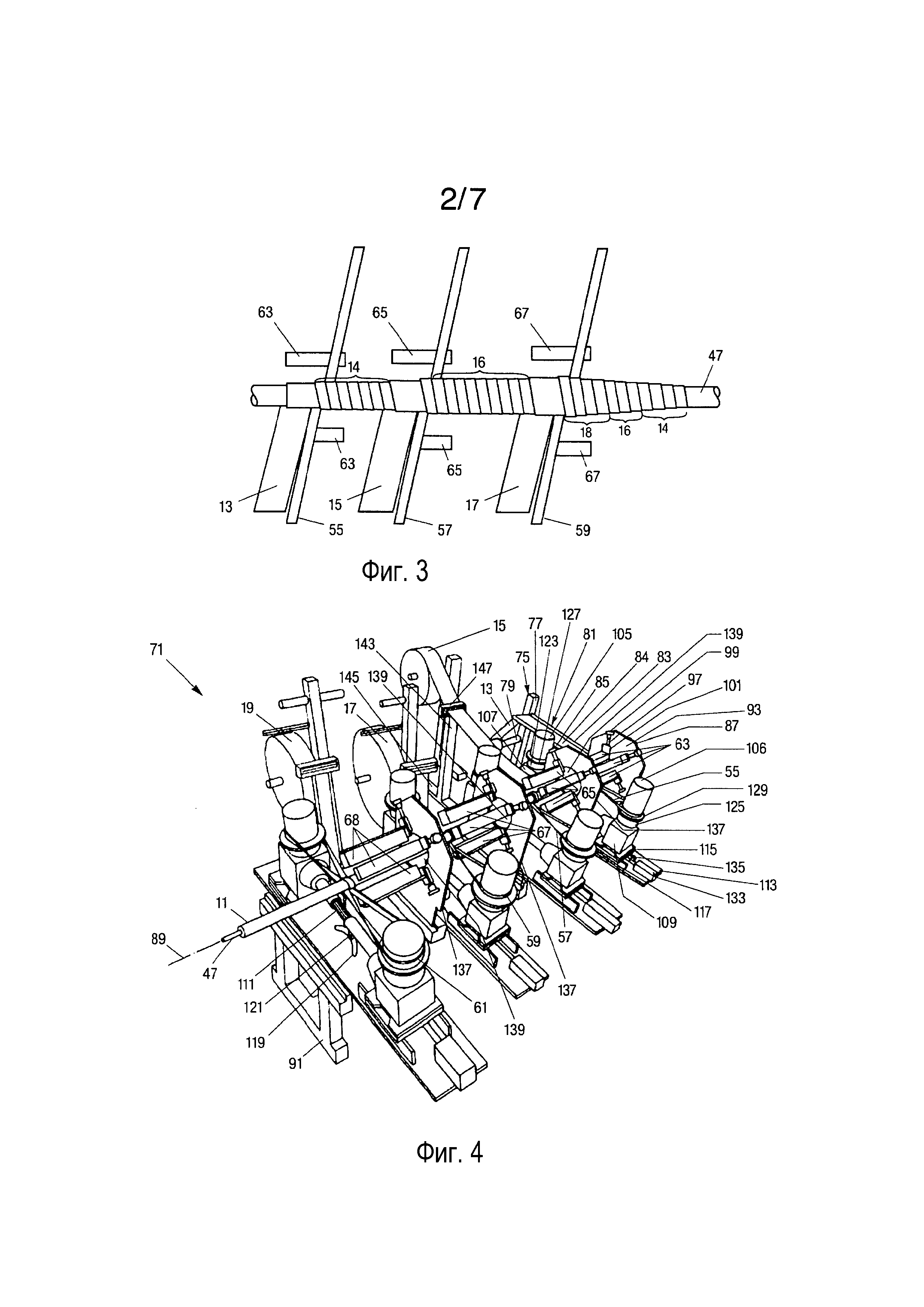

Фиг.3 представляет собой схематичный вид сверху трех рядов станка, используемого при изготовлении фильтрующего элемента, показанного на фиг.1.

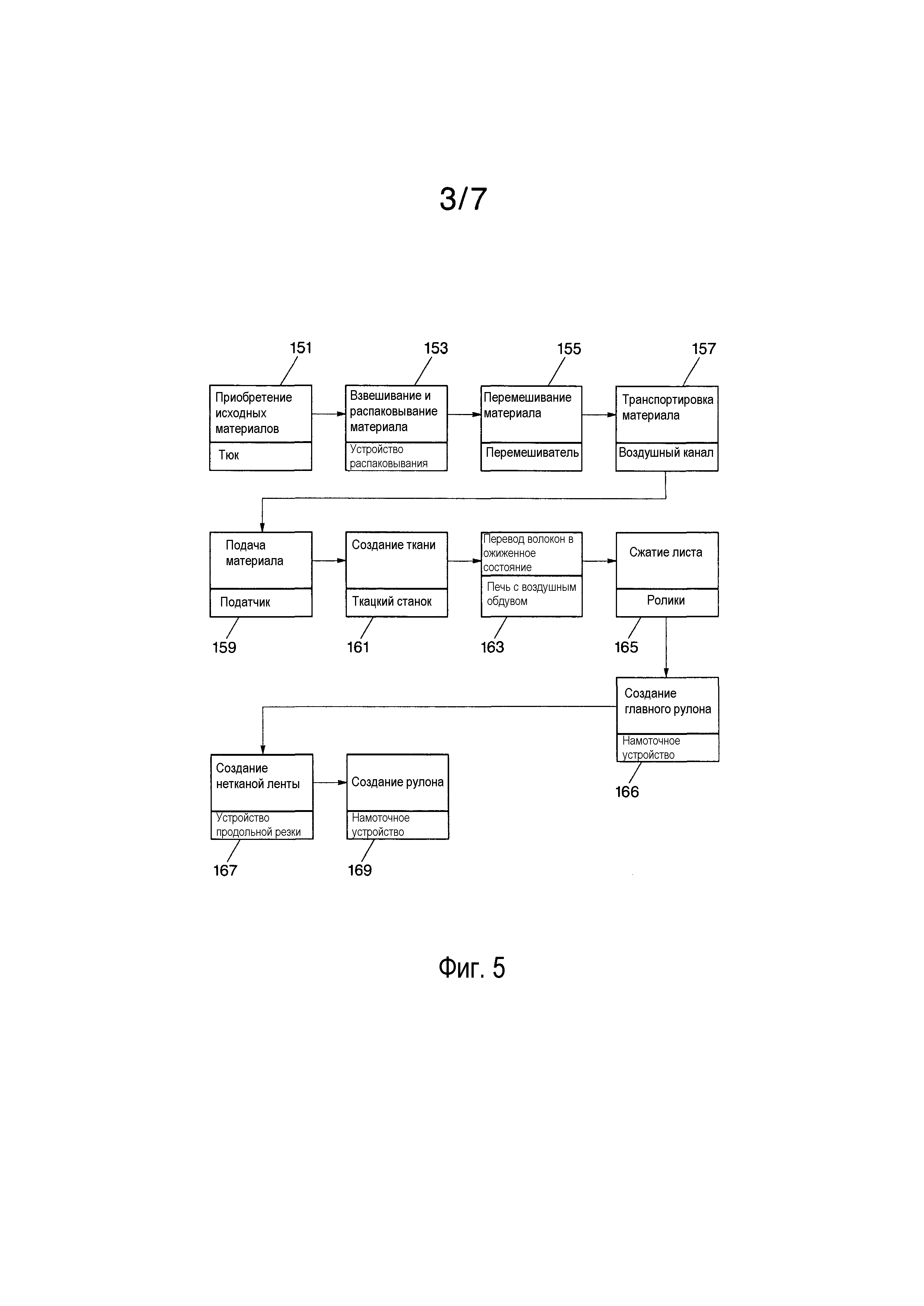

Фиг.4 представляет собой общий вид, иллюстрирующий предпочтительный вариант многорядного намоточного станка, используемого при производстве фильтрующего элемента, показанного на фиг.1.

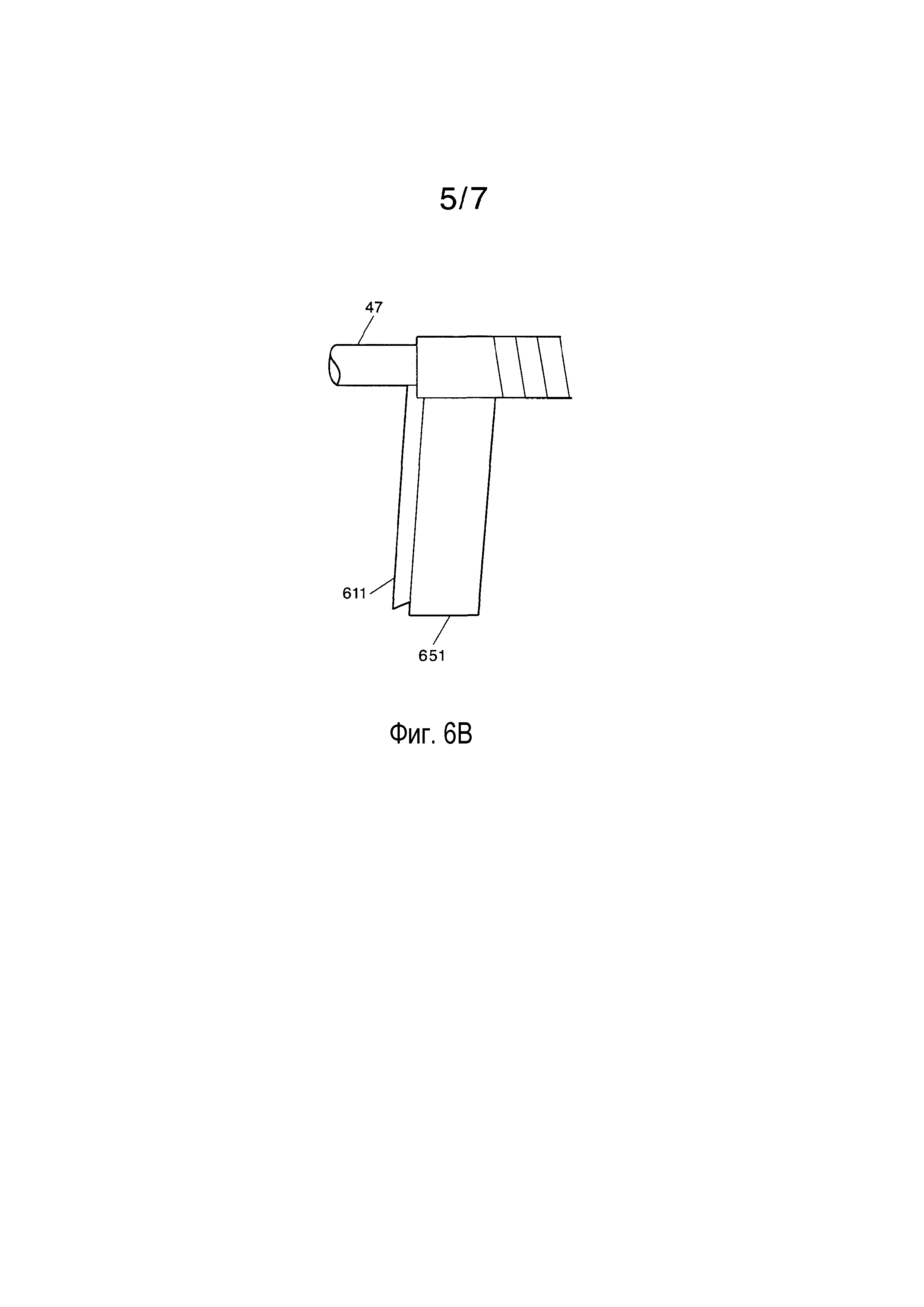

Фиг.5 представляет собой блок-схему предпочтительного процесса изготовления нетканого материала, используемого при производстве фильтрующего элемента, показанного на фиг.1.

На фиг.6А представлено поперечное сечение фильтрующего элемента без сердечника с многократным перекрыванием, который содержит промежуточную полосу в соответствии с другим вариантом реализации настоящего изобретения.

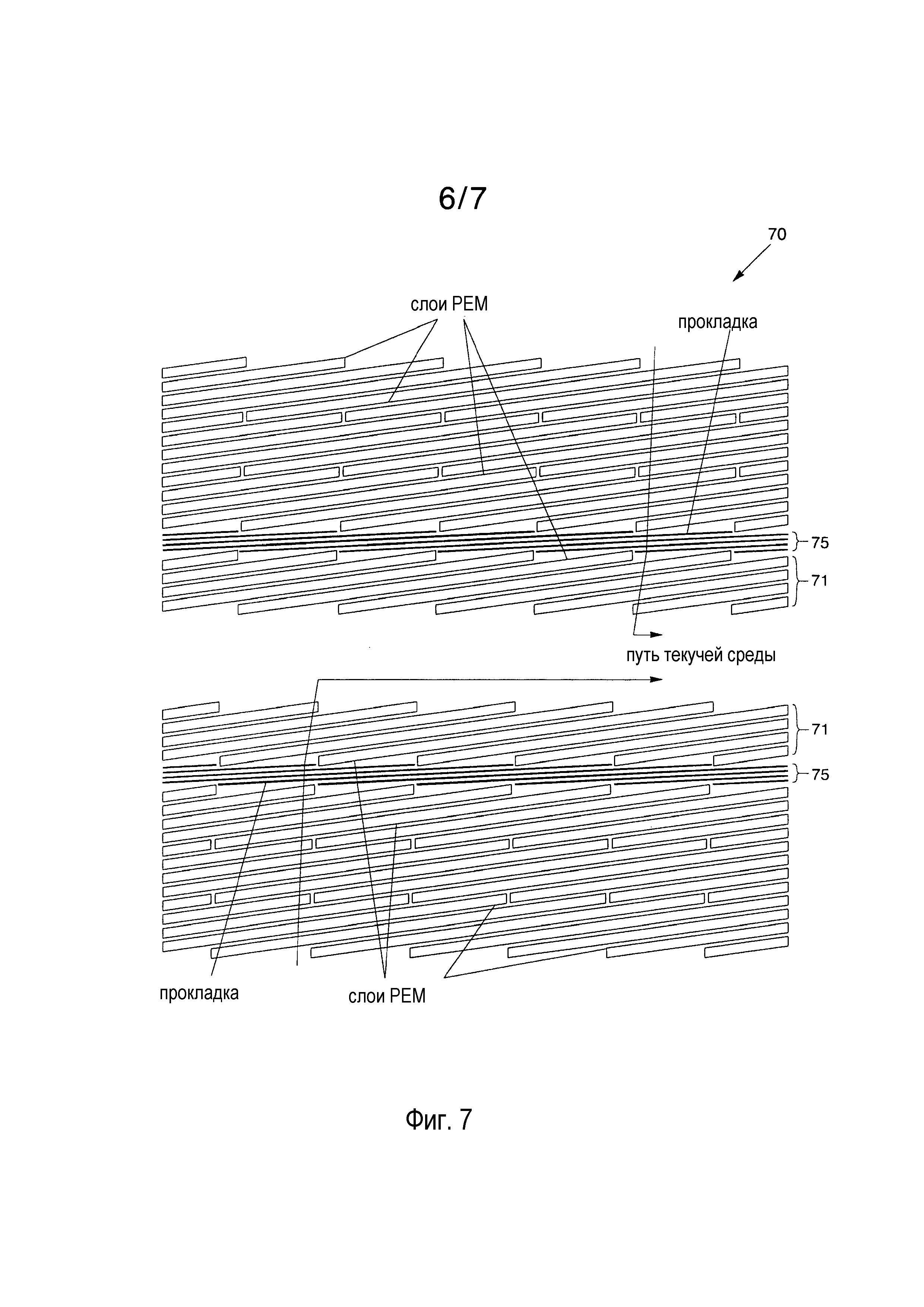

На фиг.6В показана лента для создания промежуточной полосы, расположенная вплотную к поверхности ленты для создания полосы фильтрующего элемента с целью одновременной намотки, чтобы обеспечить получение конфигурации, показанной на фиг.6А.

На фиг.7 представлено поперечное сечение другого фильтрующего элемента без сердечника с многократным перекрыванием, который содержит прокладочную полосу в соответствии с одним из вариантов реализации настоящего изобретения.

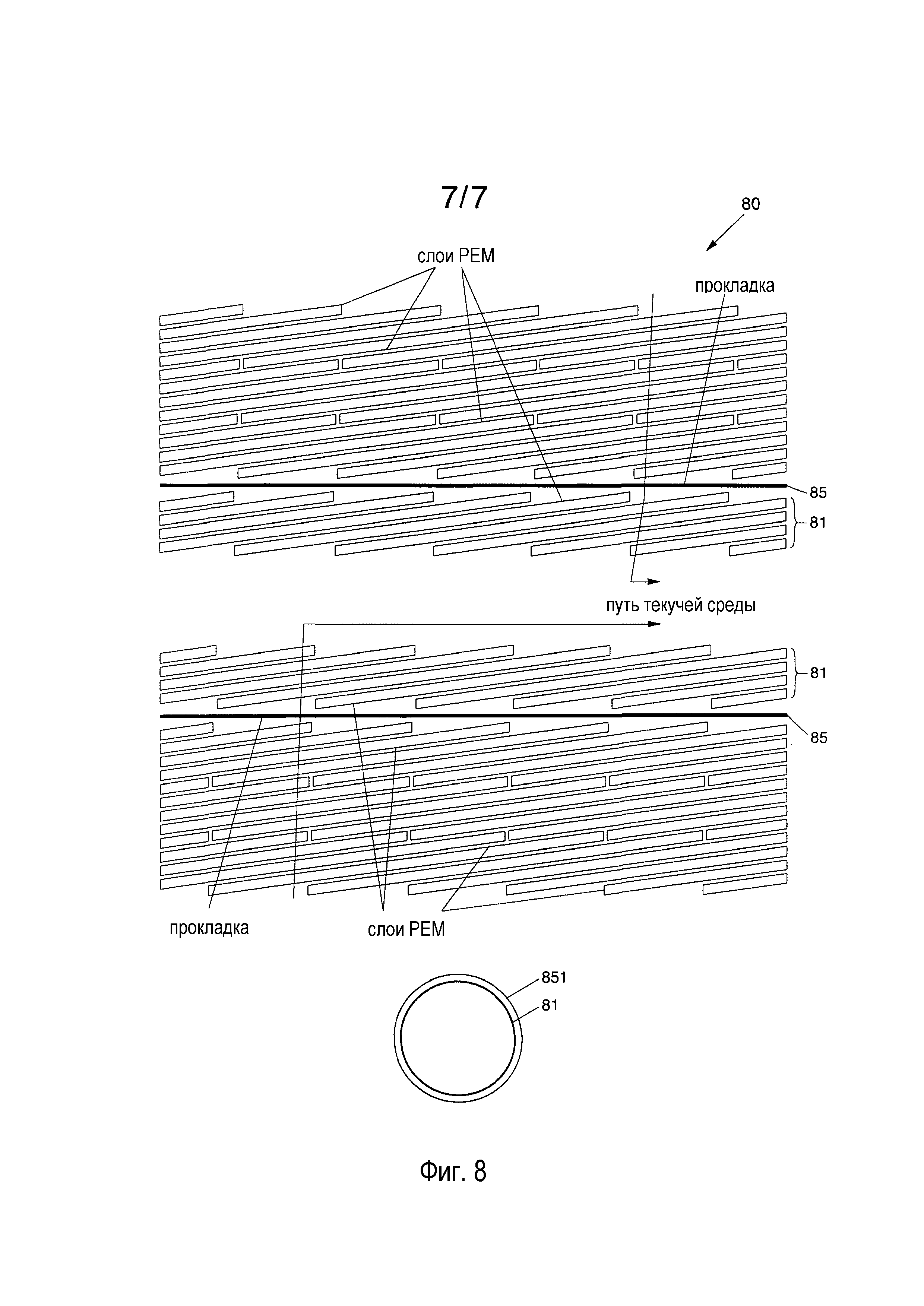

На фиг.8 представлено поперечное сечение фильтрующего элемента без сердечника с многократным перекрыванием, который содержит другую прокладочную полосу в соответствии с другим вариантом реализации настоящего изобретения.

Подробное описание предпочтительных вариантов реализации

Обратимся к фиг.1, входящей в состав чертежей, где ссылочным номером 11 обозначен фильтрующий элемент без сердечника с многократным перекрыванием, созданный в соответствии с принципами данного изобретения. Он включает первую ленту 13 из нетканого материала с многократным перекрыванием, вторую ленту 15 из нетканого материала с многократным перекрыванием, третью ленту 17 из нетканого материала с многократным перекрыванием и четвертую ленту 19 из нетканого материала с многократным перекрыванием. Каждую из лент 13, 15, 17 и 19 наматывают по спирали или винтовой линии перекрывающимися слоями, чтобы получить перекрывающиеся полосы 14, 16, 18 и 20, соответственно. Внутренняя в радиальном направлении поверхность 21 полосы 14 образует границу вытянутого в осевом направлении кольцевого пространства (т.е. прохода), который идет от одного торца 25 фильтрующего элемента 11 к противоположному торцу 27 этого элемента. На чертежах толщина материала завышена.

На фиг.2, входящей в состав чертежей, ссылочным номером 47 обозначена полая цилиндрическая оправка с внешней кольцевой поверхностью 49 и внутренней кольцевой поверхностью 51, причем упомянутая внутренняя кольцевая поверхность 51 образует границу цилиндрического канала 53, по которому протекает теплообменная среда в виде жидкости или газа (не показана). Показано, что полоса 14, образованная лентой 13 из нетканого материала с многократным перекрыванием, перекрывается полосой 16, образованной лентой 15 из нетканого материала с многократным перекрыванием, которая, в свою очередь, перекрывается полосой 18, образованной лентой 17 из нетканого материала с многократным перекрыванием, которая далее перекрывается полосой 20, образованной лентой 19 из нетканого материала с многократным перекрыванием.

На фиг.3, входящей в состав чертежей, показаны только три ряда многорядного намоточного станка, который более подробно показан на фиг.4. На фиг.3 первый сжимающий ремень 55 изображен обертывающим (в режиме многократного перекрывания) ленту 13 из нетканого материала вокруг полой оправки 47. Второй сжимающий ремень 57 изображен обертывающим (в режиме многократного перекрывания) ленту 15 из нетканого материала вокруг ленты 13 из нетканого материала с многократным перекрыванием. Третий сжимающий ремень 59 изображен обертывающим (в режиме многократного перекрывания) ленту 17 из нетканого материала вокруг ленты 15 из нетканого материала с многократным перекрыванием. Первый комплект нагревателей, состоящий из предпочтительно инфракрасных нагревателей 63, изображен в положении, когда он оказывает тепловое воздействие, одновременно со сжатием со стороны сжимающего ремня 55, на ленту 13 из нетканого материала с многократным перекрыванием. Второй комплект нагревателей, состоящий из инфракрасных нагревателей 65, изображен в положении, когда он оказывает тепловое воздействие, одновременно со сжатием со стороны сжимающего ремня 57, на ленту 15 из нетканого материала с многократным перекрыванием. Третий комплект нагревателей, состоящий из инфракрасных нагревателей 67, изображен в положении, когда он оказывает тепловое воздействие, одновременно со сжатием со стороны сжимающего ремня 59, на ленту 17 из нетканого материала с многократным перекрыванием.

Обратимся теперь к фиг.4, входящей в состав чертежей, где ссылочным номером 71 обозначен многорядный намоточный станок, предназначенный для изготовления фильтрующих элементов 11 без сердечника с многократным перекрыванием. Рулон ленты 13 из нетканого материала показан установленным на рулонную опору 75, состоящую из вертикально стоящего элемента 77, на котором установлены один или более цилиндрических валов 79 рулонной опоры, идущих перпендикулярно в направлении от вертикально стоящего элемента 77 и предназначенных для приема трубчатого сердечника (не показан) рулона ленты 13 из нетканого материала. Каждый из валов 79 рулонной опоры соединен с вертикально стоящим элементом 77 в некоторой точке, расположенной по длине этого элемента 77. Вертикально стоящий элемент 77 в основании соединен с множеством горизонтальных ножек (не показаны), которые проходят перпендикулярно в направлении от вертикально стоящего элемента 77, на такое расстояние, чтобы обеспечить опору этому элементу 77, каждому из валов 79 рулонной опоры и каждому рулону ленты 13 из нетканого материала, который устанавливают на каждый из валов 79 рулонной опоры.

Подающий лоток 81 состоит из прямоугольной пластины, каждый из двух противоположных краев 83 и 85 которой, имеющих наибольшую длину, повернут вверх под прямым углом, чтобы создать канал, который служит опорой и направляет ленту 13 из нетканого материала, а также выполнен с возможностью регулирования по ширине этой ленты. Каждый ряд намоточного станка 71 имеет подающий лоток 81 и ролик 147 натяжителя, соединенный с воздушным цилиндром (не показан).

Опора 87 комплекта нагревателей, монтажная пластина для первого комплекта 63 нагревателей, стоит вертикально в плоскости, которая перпендикулярна оси 89 намоточного станка 71. Опора 87 комплекта нагревателей соединена по краю ее основания с опорной конструкцией 91 станка, которая проходит параллельно оси 89 намоточного станка 71 и служит опорой каждому из его рядов. Опора 87 комплекта нагревателей имеет поверхность входа (не показана) и поверхность 93 выхода. Полая оправка 47 соединена с поверхностью 93 выхода и проходит вдоль оси 89 и через каждый из рядов намоточного станка 71. К поверхности входа опоры 87 комплекта нагревателей прикреплен трубопровод (не показан) для транспортировки теплообменной среды от нагнетающего устройства (схематично представлено на фиг.7, ссылочный номер 324) к опоре 87 комплекта нагревателей, через отверстие (не показано) в опоре 87 комплекта нагревателей, и в цилиндрический канал 53 (см. фиг.2) полой оправки 47. С поверхностью 93 выхода опоры 87 комплекта нагревателей соединено множество механизмов 97 управления нагревателями, каждый из которых состоит из дискового регулировочного механизма 99, соединенного посредством зубчатого механизма (не показан) с пластиной 101 механизма управления нагревателями.

Инфракрасный нагреватель 63 прикреплен к каждой из пластин 101 механизма управления нагревателями, проходит в направлении от поверхности 93 выхода опоры 87 комплекта нагревателей и параллельно оси 89 намоточного станка 71. Каждый из инфракрасных нагревателей 63 прикреплен к соответствующей пластине 101 механизма управления нагревателями таким образом, чтобы направлять тепло к полой оправке 47 и перпендикулярно этой оправке. Каждый из инфракрасных нагревателей 63 проходит в направлении от поверхности 93 выхода опоры 87 комплекта нагревателей на заданное расстояние.

Пара кабестанов, состоящих из ведущего кабестана 105 и ведомого кабестана 106, установлена вертикально, при этом их оси (не показаны) перпендикулярны оси 89 намоточного станка 71 и расположены с обеих сторон от упомянутой оси 89. Ведущий кабестан 105 установлен на редукторе 107 ведущего кабестана, а ведомый кабестан 106 установлен на редукторе 109 ведомого кабестана. Редуктор 107 ведущего кабестана у его основания соединен с платформой 113 редуктора. Платформа 113 представляет собой прямоугольную пластину, которая лежит сверху опорной конструкции 91 станка в горизонтальной плоскости. Приводной электродвигатель кабестана (не показан) установлен под платформой 113 редуктора и вал этого двигателя (не показан) проходит через отверстие (не показано) в платформе 113 редуктора и соединяет с зубчатыми колесами редуктора 107 ведущего кабестана. Редуктор 107 ведущего кабестана соединен с редуктором 109 ведомого кабестана при помощи шлицевого вала (не показан для первого ряда, но идентичен шлицевому валу 111 для четвертого ряда), что обеспечивает средство приведения в действие кабестанов 105 и 106 с одинаковой угловой скоростью, но в противоположных направлениях.

Редуктор 109 ведомого кабестана у его основания соединен с пластиной 115 скольжения редуктора. На нижней стороне пластина 115 скольжения редуктора имеет множество канавок, проходящих по ее длине и параллельных длинной стороне платформы 113 редуктора. В канавках пластины 115 скольжения редуктора размещены направляющие цифрового датчика 117 линейного перемещения, что позволяет цифровым датчикам 117 линейного перемещения с определенным шагом определять положение ведомого кабестана 109 на направляющих цифрового датчика 117 линейного перемещения относительно точки начала отсчета, находящейся в этом датчике 117. Цифровой датчик 117 линейного перемещения может относиться к тому типу, который описан в патенте США № 4586760, или любому другому устройству для инкрементного измерения линейного перемещения, известному специалистам в данной области техники. Поблизости от центра платформы 113 редуктора на всю толщину платформы выполнена прорезь в форме дуги (не показана для первого ряда, но идентична прорези 119 в форме дуги для четвертого ряда), хорда к которой параллельна длинной стороне платформы 113 редуктора. Задающий винт регулировки платформы редуктора (не показан для первого ряда, но идентичен задающему винту 121 регулировки платформы редуктора для четвертого ряда) проходит через прорезь в форме дуги, идентичную прорези 119, и входит в резьбовое отверстие (не показано) в опорной конструкции 91 станка. При помощи этого механизма может быть отрегулирован угол ремня 55 по отношению к оправке 47.

Центры втулок 123 и 125 кабестана лежат, соответственно, на осях ведущего кабестана 105 и ведомого кабестана 106. Внутренние в радиальном направлении поверхности втулок 123 и 125 кабестанов сопряжены с внешними в радиальном направлении поверхностями ведущего кабестана 105 и ведомого кабестана 106, соответственно, и прикреплены к ним при помощи подходящих средств в выбранном месте на ведущем кабестане 105 и ведомом кабестане 106. Кольцевые фланцы 127 и 129 втулок кабестанов проходят в радиальном направлении наружу от ведущего кабестана 105 и ведомого кабестана 106, соответственно.

Сжимающий ремень 55 образует замкнутую петлю, идущую вокруг половины периферийной поверхности ведущего кабестана 105 и половины периферийной поверхности ведомого кабестана 106, и его натяжение обеспечивается расстоянием между осями ведущего кабестана 105 и ведомого кабестана 106. Сжимающий ремень проходит между ведущим кабестаном 105 и ведомым кабестаном 106, пересекаясь сам с собой один раз. В дополнение к этому, сжимающий ремень 55 образует один виток спирали вокруг полой оправки 47.

Воздушный цилиндр 133 натяжителя установлен на платформу 113 редуктора с того же края, что и редуктор 109 ведомого кабестана. Воздушный цилиндр 133 натяжителя представляет собой обычно используемый пневматический цилиндр со штоком 135, который проходит от одного из торцов воздушного цилиндра 133 натяжителя параллельно длинной стороне платформы 113 редуктора и на противоположном конце соединен с редуктором 109 ведомого кабестана.

На фиг.4 показано три дополнительных ряда многорядного намоточного станка 71. Каждый такой дополнительный ряд состоит из тех же компонентов, что и первый ряд, за исключением того, что в опоре 137 комплекта нагревателей в каждом дополнительном ряду выполнено отверстие 139, центр которого лежит на оси 89 намоточного станка 71, через это отверстие полая оправка 47 проходит с зазором, достаточным для полос 14, 16, 18 и 20 фильтрующего элемента 11; а также за исключением того, что подающий лоток 81 заменен подающим натяжителем 141, состоящим из вертикально стоящего элемента 143, соединенного у его основания с множеством горизонтальных ножек 145 и соединенного на противоположном конце с роликами 147 подающего натяжителя.

Обратимся теперь к фиг.5, входящей в состав чертежей, на которой представлена блок-схема, содержащая все этапы процесса изготовления нетканого материала. Каждый значимый этап упомянутого процесса изготовления изображен в виде отдельного блока. В блоке 151 указан этап 1 приобретения волокна, обычно в виде тюка, покупаемого у производителя текстильных волокнистых материалов. Каждая лента 13, 15, 17 и 19 состоит из одного или более волокнистых материалов. Если лента 13, 15, 17 и 19 состоит только из одного волокнистого материала, он должен относиться к тому типу волокна, которое состоит из внешней оболочки с меньшей температурой плавления и сердцевины с большей температурой плавления. Если лента 13, 15, 17 и 19 состоит из двух или более волокнистых материалов, то, по меньшей мере, один из них должен иметь меньшую температуру плавления по сравнению с другими, либо относиться к упомянутому выше типу из оболочки и сердцевины.

В блоке 153 указан этап 2 распаковывания и взвешивания волокнистых материалов. Материалы перемещают в перемешиватель синхронного типа, где они дополнительно разворачиваются в процессе подготовки к окончательному перемешиванию в блоке 155.

В блоке 155 указан этап 3 окончательного перемешивания волокнистых материалов, где отдельные волокна тщательно перемешивают при помощи последовательности цилиндрических роликов и приемных барабанов, чтобы получить однородную дисперсионную систему из волокон. Этот этап выполняют в перемешивателе, аналогичном перемешивателю, описанному в патенте США № 3744092.

В блоке 157 указан этап 4 транспортировки тщательно смешанных волокон от перемешивателя к податчику через систему воздушных каналов, состоящую из канала с диаметром приблизительно 12 дюймов, по которому циркулирует воздух со скоростью приблизительно 1500 футов в минуту.

В блоке 159 указан этап 5 подачи перемешанных волокон в податчик, аналогичный податчику, описанному в патентах США №№ 2774294 и 2890497.

В блоке 161 этап 6 представляет собой этап создания ткани, на котором волокна перемещают из податчика в ткацкий станок, аналогичный ткацкому станку, описанному в патентах США №№ 2890497 и 2703441, состоящий из множества цилиндрических роликов и приемного барабана, в результате чего создают непрерывную ткань из равномерно распределенных волокон.

В блоке 163 этап 7 представляет собой этап перевода в ожиженное состояние и сжатия, выполняемый в последовательности печей с воздушным обдувом и/или альтернативных источниках теплоты, в которых поток воздуха, нагретого до выбранной температуры, подают на ткань, таким образом вызывая переход в ожиженное состояние всех или части конкретных типов равномерно распределенных волокон, как более полно будет рассмотрено далее. Одновременно с переводом в ожиженное состояние всех или части конкретных типов равномерно распределенных волокон выполняют сжатие созданной непрерывной ткани в тонкий лист. Воздух, находящийся в печах с воздушным обдувом, насыщен паром низкого давления на уровне приблизительно 100%. Через трубы в печи с воздушным обдувом нагнетают воду в жидком состоянии, которая в этих печах разливается по пластинам из нержавеющей стали, таким образом создавая пар низкого давления. Требуемый уровень насыщения зависит от температуры внутри печей с воздушным обдувом, которая находится в диапазоне от 200 до 550 градусов по Фаренгейту. Пар нейтрализует статическое электричество, созданное воздухом, который подается в режиме рециркуляции со скоростями до 40000 кубических футов в минуту. В ткани, находящейся в печи с воздушным обдувом, существует разность давлений от 4 до 8 дюймов водяного столба. Время нахождения ткани в печах с воздушным обдувом зависит от скорости выгрузки ткани, производимой на ткацком станке, и его согласуют с этой скоростью.

В блоке 165 указан этап 8 сжатия листа из равномерно распределенных волокон в нетканый материал с толщиной, которая требуется для желаемой эффективности фильтрации, этот этап выполняют путем перемещения листа между двумя роликами из нержавеющей стали.

В блоке 166 указан этап 8-А создания рулона из нетканого материала на намоточном устройстве.

В блоке 167 этап 9 процесса изготовления представляет собой создание лент из листа нетканого материала. В выбранных местах по ширине листа нетканого материала располагают режущие устройства, чтобы разрезать лист на множество лент выбранной ширины, в результате чего получают ленты из нетканого материала, такие как 13, 15, 17 и 19.

В блоке 169 на этапе 10 нетканые листы 13, 15, 17, 19 наматывают на патроны, имеющие вид цилиндрических трубок, на хорошо известном намоточном устройстве, состоящем из множества цилиндрических роликов, служащих для выравнивания и намотки лент из нетканого материала 13, 15, 17, 19 на патроны.

Процесс изготовления нетканого листа в целом выполняют в среде с контролируемой влажностью. Относительная влажность воздуха в этой среде составляет от 60% до 80%, как измерено при помощи влажного термометра/сухого термометра и энтальпийной диаграммы.

Каждая лента 13, 15, 17, 19 состоит из выбранных полимерных волокнистых материалов, таких как полиэстер и полипропилен, которые служат как волокном основы, так и волокном связующего. Волокно связующего обладает более высокой температурой плавления, чем волокно связующего. Назначением волокна основы является создание структур с небольшими порами в фильтрующем элементе 11 без сердечника. Назначением волокна связующего является связывание волокон основы с получением жесткого фильтрующего элемента, которому не требуется отдельный сердечник. Волокнистый связующий материал может состоять из чистого волокна или из волокна, содержащего внешнюю оболочку с меньшей температурой плавления и внутреннюю сердцевину с большей температурой плавления. Если волокно связующего относится к чистому типу, то оно будет полностью переходить в ожиженное состояние при наличии достаточной теплоты. Если волокно связующего содержит внешнюю оболочку и внутренний сердечник, то его будут обрабатывать при температурах, которые переводят в ожиженное состояние только внешнюю оболочку, при этом внутренний сердечник будет оставаться нетронутым, чтобы помогать волокну основы создавать структуру с небольшими порами. Таким образом, назначением волокна связующего является его переход в ожиженное состояние полностью или частично при наличии теплоты и растекание его жидкой части по волокнам основы с получением связующей зоны между волокнами основы, в результате чего волокна основы связываются вместе при охлаждении. Связующий материал может иметь форму, отличающуюся от волокнистой.

Согласно предпочтительному варианту реализации настоящего изобретения, в процессе изготовления, показанном на фиг.5, волокна основы и волокна связующего перемешивают, чтобы получить рулоны лент 13, 15, 17, 19 из нетканого материала, причем каждая лента имеет выбранный состав. После завершения изготовления рулонов лент 13, 15, 17, 19 из нетканого материала эти рулоны устанавливают на валы 79 рулонной опоры 75 в каждом ряду намоточной машины 71. Каждая рулонная опора 75 расположена таким образом, чтобы подавать ленты 13, 15, 17, 19 из нетканого материала на полую оправку 47 под выбранным углом. Затем для фильтрующего элемента 11 без сердечника с многократным перекрыванием выбирают желаемые спецификации методом, указанным в патенте США № 5,827,430, который этим упоминанием включен в текст данного описания.

Раскатывают часть ленты 13 из нетканого материала определенной длины и устанавливают в подающий лоток 81 таким образом, чтобы она лежала между повернутыми вверх краями 83 и 85 этого лотка 81. Подающий лоток 81 расположен таким образом, чтобы лента 13 из нетканого материала поступала на полую оправку 47 под выбранным углом, после чего редуктор 107 ведущего кабестана приводит во вращение ведущий кабестан 105. Шлицевой вал первого ряда намоточной машины 71 передает мощность в редуктор 109 ведомого кабестана, зубчатые колеса которого вращают ведомый кабестан 106 с той же угловой скоростью, но в противоположном направлении по сравнению с ведущим кабестаном 105. Трение между внутренней поверхностью сжимающего ремня 55 и внешними в радиальном направлении поверхностями ведущего кабестана 105 и ведомого кабестана 106 позволяет ремню поворачиваться вместе с кабестанами 105 и 106 без скольжения по касательной. Фланцы 127 и 129 втулок 123 и 125 кабестанов, соответственно, препятствуют соскальзыванию сжимающего ремня 55 вниз на ведущем и ведомом кабестанах 105 и 106, соответственно.

Затем передний край 31 ленты 13 из нетканого материала устанавливают между внешней кольцевой поверхностью 49 полой оправки 47 и сжимающим ремнем 55 в том месте, где сжимающий ремень 55 создает одиночную спиральную петлю вокруг полой оправки 47. Так как обусловленное трением прихватывание, возникающее между сжимающим ремнем 55 и лентой 13 из нетканого материала, больше обусловленного трением прихватывания, возникающего между лентой 13 из нетканого материала и полой оправкой 47, получают фильтрующий элемент 11 без сердечника, имеющий коническую винтовую форму, создание которого происходит вдоль полой оправки 47 в направлении к ее свободному концу. Угол между лентой 13 из нетканого материала и полой оправкой 47 при подаче этой ленты таков, что лента 13 из нетканого материала накладывается на саму себя множество раз при одновременном ее сжатии между сжимающим ремнем 55 и полой оправкой 47, что приводит к получению конической винтообразной формы с многократным перекрыванием, являющейся отличительной особенностью настоящего изобретения. Источником выбранной сжимающей силы сжимающего ремня 55 является натяжение, существующее в сжимающем ремне 55, которое определяется выбранным расстоянием между осями ведущего кабестана 105 и ведомого кабестана 106. Так как ведомый кабестан 106 соединен с редуктором 109 ведомого кабестана, который соединен у его основания с пластиной 115 скольжения редуктора, то ведомый кабестан 106 имеет свободу поступательного перемещения по направляющим цифрового датчика 117 линейного перемещения. Цифровой датчик 117 линейного перемещения с определенным шагом определяет положение редуктора 109 ведомого кабестана на направляющих цифрового датчика 117 линейного перемещения относительно точки начала отсчета, находящейся в этом датчике 117. Сжимающая сила, прикладываемая сжимающим ремнем 55 к ленте 13 из нетканого материала, контролируется и поддерживается при помощи давления, выбранного для воздушного цилиндра 133 пневматического натяжителя, шток 135 которого соединен с основанием редуктора 109 ведомого кабестана. Давление в воздушном цилиндре 133 пневматического натяжителя регулируют в соответствии с текущими входными данными, в результате чего его шток 135 либо выдвигается, либо убирается, что позволяет контролировать и поддерживать сжимающую силу, прикладываемую сжимающим ремнем 55 к ленте 13 из нетканого материала.

Одновременно с упомянутым выше сжатием на ленту 13 из нетканого материала с многократным перекрыванием воздействуют выбранным количеством теплоты, созданной входящими в комплект инфракрасными нагревателями 63, которые расположены на выбранном расстоянии от ленты 13 из нетканого материала. Каждый инфракрасный нагреватель 63 соединен с пластиной 101 механизма управления нагревателями, которая обеспечивает перемещение каждого инфракрасного нагревателя 63 в направлении к полой оправке 47 или от нее. Дисковый механизм 99 регулирования пластины 101 механизма управления нагревателем делает возможной пошаговую регулировку расстояния между каждым из инфракрасных нагревателей 63 и полой оправкой 47. Каждый инфракрасный нагреватель 63 нагревает ленту 13 из нетканого материала с многократным перекрыванием до выбранной температуры, в результате чего волокна основы этой ленты 13 из нетканого материала с многократным перекрыванием связываются вместе как внутри ленты, так и между многократно перекрывающимися слоями полосы 14 за счет растекания волокон связующего, переведенных в ожиженное состояние.

Во время одновременного нагрева и сжатия ленты 13 из нетканого материала с целью получения требуемой пористости, при помощи нагнетающего устройства (не показано) через цилиндрический канал 53 полой оправки 47 нагнетают теплообменную среду с выбранной скоростью протекания, чтобы поддержать выбранную температуру на внешней поверхности 49 полой оправки 47. С теплообменной средой связаны одно или более устройств измерения температуры (не показаны), таких как термопары, чтобы измерить температуру теплообменной среды.

Лента 13 из нетканого материала продолжает перекрывать саму себя, за счет чего образуется полоса 14, которую пропускают вдоль полой оправки 47 через отверстия 139 в опорах 137 комплекта нагревателей каждого из оставшихся рядов намоточного станка 71 непрерывным бесконечным образом. Как только полоса 14 прошла через все ряды намоточного станка 71, часть ленты 15 из нетканого материала для второго ряда, имеющую определенную длину, раскатывают и подают между роликами 147 подающего натяжителя 141. Затем передний край 35 ленты 15 из нетканого материала устанавливают между сжимающим ремнем 57 и внешней кольцевой поверхностью полосы 14 в том месте, где сжимающий ремень 57 создает одиночную спираль вокруг полой оправки 47.

Ленту 15 из нетканого материала одновременно сжимают и нагревают при помощи тех же средств, что и ленту 13 из нетканого материала для первого ряда. Лента 15 из нетканого материала продолжает перекрывать саму себя, за счет чего образуется полоса 16, внутренняя кольцевая поверхность которой связана с внешней кольцевой поверхностью полосы 14. Объединенные полосы 14 и 16 пропускают вдоль полой оправки 47 через отверстия 139 в опорах 137 комплекта нагревателей каждого из оставшихся рядов намоточного станка 71 непрерывным бесконечным образом. Как только объединенные полосы 14 и 16 прошли через все оставшиеся ряды намоточного станка 71, раскатывают часть ленты 17 из нетканого материала для третьего ряда, имеющую определенную длину, и подают между роликами 147 подающего натяжителя 141. Затем передний край 39 ленты 17 из нетканого материала устанавливают между сжимающим ремнем 59 и внешней кольцевой поверхностью полосы 16 в том месте, где сжимающий ремень 59 создает одиночную спираль вокруг полой оправки 47.

Ленту 17 из нетканого материала одновременно сжимают и нагревают при помощи тех же средств, что и ленту 13 из нетканого материала для первого ряда. Лента 17 из нетканого материала продолжает перекрывать саму себя, за счет чего образуется полоса 18, внутренняя кольцевая поверхность которой связана с внешней кольцевой поверхностью полосы 16. Объединенные полосы 14, 16 и 18 пропускают вдоль полой оправки 47 через отверстия 139 в опорах 137 комплекта нагревателей каждого из оставшихся рядов намоточного станка 71 непрерывным бесконечным образом. Как только объединенные полосы 14, 16 и 18 прошли через все оставшиеся ряды намоточного станка 71, раскатывают часть ленты 19 из нетканого материала для четвертого ряда, имеющую определенную длину, и подают между роликами 147 подающего натяжителя 141. Затем передний край 43 ленты 19 из нетканого материала устанавливают между сжимающим ремнем 61 и внешней кольцевой поверхностью полосы 18 в том месте, где сжимающий ремень 61 создает одиночную спираль вокруг полой оправки 47.

Лента 19 из нетканого материала продолжает перекрывать саму себя, за счет чего образуется полоса 20, внутренняя кольцевая поверхность которой связана с внешней кольцевой поверхностью полосы 18. Объединенные полосы 14, 16, 18 и 20 пропускают вдоль полой оправки 47 непрерывным бесконечным образом в направлении отмеряющего устройства (не показано) и режущего устройства (не показано). Как только объединенные полосы 14, 16, 18 и 20 прошли через последний ряд намоточного станка 71, фильтрующий элемент 11 отмеряют при помощи отмеряющего устройства и отрезают с получением определенной длины при помощи режущего устройства.

Угловая скорость приводного электродвигателя кабестана такова, что ленты 13, 15, 17, 19 из нетканого материала остаются в достаточной близости от инфракрасных нагревателей 63, 65, 67, 68 в течение выбранного периода времени, чтобы сделать возможным надлежащий переход в ожиженное состояние волокон связующего. Кроме того, между рядами обеспечено достаточное расстояние, что позволяет волокнам связующего частично охладиться, в результате чего волокна основы внутри каждой ленты 13, 15, 17, 19 из нетканого материала между ее слоями, а также между полосами 14, 16, 18, 20 связываются, обеспечивая требуемую пористость между упомянутыми слоями и между полосами 14, 16, 18 и 20.

Одновременное применение выбранных уровней нагрева и сжатия к слоям лент 13, 15, 17, 19 из нетканого материала происходит в таком режиме, что изменяются только выбранные свойства, что приводит к получению фильтрующего элемента 11 без сердечника, обладающего достаточной конструктивной прочностью для того, чтобы служить опорой самому себе, т.е. не требовать конструктивного сердечника, при одновременном поддержании требуемой пористости.

Одновременное применение выбранных уровней нагрева и сжатия к слоям лент 13, 15, 17, 19 из нетканого материала, которое описано выше, позволяет для элемента 11 по определенной системе изменять плотность слоев лент 13, 15, 17, 19 из нетканого материала по толщине стенки фильтрующего элемента, а также по определенной системе изменять пористость волокон основы.

Направление потока фильтрата через фильтрующий элемент 11 может быть либо от сердечника к внешней кольцевой стенке, либо от внешней кольцевой стенки к сердечнику, но в любом случае поток фильтрата в основном перпендикулярен оси фильтрующего элемента 11. Однако из-за конической винтообразной природы слоев лент 13, 15, 17, 19 из нетканого материала поры, образованные связанными волокнами основы, лежат под углом к оси фильтрующего элемента 11, затрудняя прохождение больших частиц фильтрата через этот элемент 11.

Изготовление фильтрующего элемента 11 может быть завершено закрыванием торцов 25 и 27 с использованием любых подходящих средств, известных специалистам в данной области техники, например, путем заливки полимерной смолой.

Для остановки намоточного станка 71 по длине этого станка 71 проходит устройство аварийного отключения (не показано), приводимое в действие тросом.

Далее приведен пример способа и средств, использованных при изготовлении фильтрующего элемента того типа, который показан на фиг.1. У компании Hoechst Celanese, Шарлотт, штат Северная Каролина, были приобретены четыре разных типа волокнистых материалов, продаваемые под артикулами "252", "121", "224" и "271". Волокнистый материал "252" относился к типу с сердечником и оболочкой, в то время как волокнистые материалы "121", "224" и "271" относились к типу чистого волокна из одного компонента. Денье волокнистого материала "252" равнялось 3, а его длина составляла 1500 дюймов. Денье волокнистого материала "121" равнялось 3, а его длина составляла 1500 дюймов. Денье волокнистого материала "224" равнялось 6, а его длина составляла 2000 дюймов. Денье волокнистого материала "271" равнялось 15, а его длина составляла 3000 дюймов. Из волокнистого материала "121" и волокнистого материала "252" была изготовлена первая смесь волокнистых материалов, содержащая 50 весовых процентов каждого типа волокнистого материала. Из волокнистого материала "224" и волокнистого материала "252" была изготовлена вторая смесь волокнистых материалов, содержащая 50 весовых процентов каждого типа волокнистого материала. Третья смесь волокнистых материалов была изготовлена с составом 25 весовых процентов волокнистого материала "121", 25 весовых процентов волокнистого материала "224" и 50 весовых процентов волокнистого материала "252". Из волокнистого материала "271" и волокнистого материала "252" была изготовлена четвертая смесь, содержащая 50 весовых процентов каждого типа волокнистого материала. Волокнистый материал "252", относясь к типу с сердечником и оболочкой, служил волокном связующего в каждой из упомянутых выше смесей. Каждая смесь волокнистых материалов была изготовлена в соответствии с процессом, показанным на фиг.5. Из каждой смеси волокнистых материалов была создана ткань с толщиной приблизительно 1/2 дюйма. Толщина каждой ткани была уменьшена приблизительно на 50% с получением мата во время нахождения ткани в течение девяноста секунд в печах с воздушным обдувом, что было сделано в результате подачи насыщенного паром воздуха в режиме рециркуляции со скоростью приблизительно 40000 кубических футов в минуту при температуре 400 градусов по Фаренгейту. В мате, находящемся в печах с воздушным обдувом, существовала разность давлений, равная 6 дюймам водяного столба. После выхода из печей с воздушным обдувом каждый мат подавался между двумя цилиндрическими роликами из нержавеющей стали, которые сжимали этот мат, уменьшая его толщину приблизительно на 50%, с получением листа из нетканого материала с шириной приблизительно 37 дюймов. Каждый лист из нетканого материала шириной 37 дюймов был разрезан на ленты 13, 15, 17, 19 шириной 6 дюймов. Был определен основной вес каждого листа из нетканого материала, который должен был находиться в диапазоне от 0,5 до 1,2 унций на квадратный фут. В качестве этапа подтверждения качества сразу после нарезки лент из нетканого материала, они были испытаны в тестере Фрезье (Frasier) с воздушным потоком, чтобы определить воздухопроницаемость в кубических футах в минуту на квадратный фут. Затем ленты 13, 15, 17, 19 из нетканого материала были установлены на валы 79 рулонной опоры 75, по одному рулону на каждый ряд намоточного станка 71.

Спецификации лент 13, 15, 17, 19 из нетканого материала были введены в систему обработки данных. Полая оправка 47 была изготовлена из нержавеющей стали и имела номинальный внешний диаметр, равный 1 дюйму. Было запущено устройство нагнетания теплопередающей среды, которое начало нагнетать теплопередающую среду через полую оправку 47 с переменными скоростями потока, в результате чего температура внешней кольцевой поверхности 49 полой оправки 47 поддерживалась на уровне 200 градусов по Фаренгейту. Был запущен приводной электродвигатель кабестана первого ряда с контролируемой скоростью, равной приблизительно 50 Гц. Был включен комплект 63 нагревателей первого ряда, на который было подано электрическое напряжение, достаточное для создания температуры на полой оправке, составляющей 300 градусов по Фаренгейту.

Первая полоса 14, создаваемая лентой 13 из нетканого материала, была начата путем установки ленты 13 из нетканого материала между полой оправкой 47 и сжимающим ремнем 55 первого ряда. Лента 13 из нетканого материала наматывалась по винтовой линии с перекрыванием самой себя, образуя полосу 14 по мере ее прохождения под сжимающим ремнем 55 и вдоль полой оправки 47. По мере увеличения внешнего диаметра полосы 14 ведомый кабестан 106 перемещался в направлении ведущего кабестана 105, чтобы сократить расстояние между ними и поддержать давление на уровне 10 фунтов на квадратный дюйм, оказываемое на полосу 14 со стороны сжимающего ремня 55. Это сжимающее давление было результатом натяжения сжимающего ремня 55, которое возникло из-за нормированного давления в воздушном цилиндре 133 натяжителя, составлявшего 50 фунтов на квадратный дюйм. Перемещение ведомого кабестана 106 завершилось за счет изменения давления в воздушном цилиндре 133 натяжителя. Цифровой датчик 117 линейного перемещения измерял перемещение ведомого кабестана 106, и при необходимости скорость приводного электродвигателя кабестана модифицировали подходящим образом. Температура, создаваемая инфракрасным нагревателем 63, представляла собой температуру "глажения утюгом". Эта температура глажения, составлявшая 300 градусов по Фаренгейту, способствовала сжатию и связыванию волокон основы между слоями полосы 14. При таком одновременном применении нагрева и сжатия толщина лент 13 из нетканого материала была уменьшена приблизительно на 50%, и происходило межслойное связывание.

Полосе 14 давали переместиться через каждый ряд намоточного станка 71, и перед ее контактом со сжимающим ремнем в каждом из рядов приводной электродвигатель кабестана, находящийся в этом ряду, включали и его скорость задавали равной скорости приводного электродвигателя кабестана первого ряда.

После того, как полоса 14 прошла через все ряды намоточного станка 71, путем установки ленты 15 из нетканого материала между сжимающим ремнем 57 второго ряда и внешней кольцевой поверхностью полосы 14 была начата вторая полоса 16, создаваемая лентой 15 из нетканого материала. Лента 15 из нетканого материала наматывалась по винтовой линии с перекрыванием самой себя, образуя полосу 16 по мере ее прохождения под сжимающим ремнем 57 и вдоль полой оправки 47. Был включен комплект 65 инфракрасных нагревателей второго ряда, и на него было подано электрическое напряжение, достаточное для поддержания температуры глажения, составляющей 300 градусов по Фаренгейту на внешней кольцевой поверхности полосы 16. По мере увеличения внешнего диаметра полосы 16 ведомый кабестан второго ряда перемещался в направлении ведущего кабестана второго ряда, чтобы сократить расстояние между ними и поддержать давление на уровне 10 фунтов на квадратный дюйм, оказываемое на полосу 16 со стороны сжимающего ремня 57. Это сжимающее давление было результатом натяжения сжимающего ремня 57, которое возникло из-за нормированного давления в воздушном цилиндре натяжителя второго ряда, составлявшего 50 фунтов на квадратный дюйм. Перемещение ведомого кабестана второго ряда завершилось за счет изменения давления в воздушном цилиндре натяжителя второго ряда. Цифровой датчик линейного перемещения, находящийся во втором ряду, измерял перемещение ведомого кабестана второго ряда, и при необходимости скорость приводного электродвигателя кабестана второго ряда модифицировали подходящим образом, чтобы синхронизировать скорость приводного электродвигателя кабестана второго ряда со скоростью приводного электродвигателя кабестана первого ряда. Температура глажения, составлявшая 300 градусов по Фаренгейту, способствовала сжатию и связыванию волокон основы между слоями полосы 16. При таком одновременном применении нагрева и сжатия толщина ленты 15 из нетканого материала была уменьшена приблизительно на 50%, и происходило межслойное связывание. Происходило связывание внутренней кольцевой поверхности полосы 16 с внешней кольцевой поверхностью полосы 14, и создание полосы 16 продолжалось вдоль полой оправки 47 в направлении сжимающего ремня 59 третьего ряда. Полосе 16 давали пройти через оставшиеся ряды намоточного станка 71, и перед ее контактом со сжимающим ремнем в каждом из рядов приводной электродвигатель кабестана, находящийся в этом ряду, включали и его скорость задавали равной скорости приводного электродвигателя кабестана второго ряда.

После того, как полоса 16 прошла через все ряды намоточного станка 71, путем установки ленты 17 из нетканого материала между сжимающим ремнем 59 третьего ряда и внешней кольцевой поверхностью полосы 16 была начата третья полоса 18, создаваемая лентой 17 из нетканого материала. Лента 17 из нетканого материала наматывалась по винтовой линии с перекрыванием самой себя, образуя полосу 18 по мере ее прохождения под сжимающим ремнем 59 и вдоль полой оправки 47. Был включен комплект 67 инфракрасных нагревателей третьего ряда, и на него было подано электрическое напряжение, достаточное для поддержания температуры глажения, составляющей 300 градусов по Фаренгейту, на внешней кольцевой поверхности полосы 18. По мере увеличения внешнего диаметра полосы 18 ведомый кабестан третьего ряда перемещался в направлении ведущего кабестана третьего ряда, чтобы сократить расстояние между ними и поддержать давление на уровне 10 фунтов на квадратный дюйм, оказываемое на полосу 18 со стороны сжимающего ремня 59. Это сжимающее давление было результатом натяжения сжимающего ремня 59, которое возникло из-за нормированного давления в воздушном цилиндре натяжителя третьего ряда, составлявшего 50 фунтов на квадратный дюйм. Перемещение ведомого кабестана третьего ряда завершилось за счет изменения давления в воздушном цилиндре натяжителя третьего ряда. Цифровой датчик линейного перемещения, находящийся в третьем ряду, измерял перемещение ведомого кабестана третьего ряда, и при необходимости скорость приводного электродвигателя кабестана третьего ряда модифицировали подходящим образом, чтобы синхронизировать скорость приводного электродвигателя кабестана третьего ряда со скоростью приводного электродвигателя кабестана первого ряда. Температура глажения, составлявшая 300 градусов по Фаренгейту, способствовала сжатию и связыванию волокон основы между слоями полосы 18. При таком одновременном применении нагрева и сжатия толщина ленты 17 из нетканого материала была уменьшена приблизительно на 50%, и происходило межслойное связывание. Происходило связывание внутренней кольцевой поверхности полосы 18 с внешней кольцевой поверхностью полосы 16, и создание полосы 18 продолжалось вдоль полой оправки 47 в направлении сжимающего ремня 61 четвертого ряда. Полосе 18 давали пройти через оставшийся ряд намоточного станка 71 и перед ее контактом со сжимающим ремнем в четвертом ряду скорость приводного электродвигателя кабестана, находящегося в четвертом ряду, задавали равной скорости приводного электродвигателя кабестана третьего ряда.

После того, как полоса 18 прошла через оставшийся ряд намоточного станка 71, путем установки ленты 19 из нетканого материала между сжимающим ремнем 61 четвертого ряда и внешней кольцевой поверхностью полосы 18 была начата четвертая полоса 20, создаваемая лентой 19 из нетканого материала. Лента 19 из нетканого материала наматывалась по винтовой линии с перекрыванием самой себя, образуя полосу 20 по мере ее прохождения под сжимающим ремнем 61 и вдоль полой оправки 47. Был включен комплект 69 инфракрасных нагревателей четвертого ряда, и на него было подано электрическое напряжение, достаточное для поддержания температуры глажения, составляющей 300 градусов по Фаренгейту, на внешней кольцевой поверхности полосы 20. По мере увеличения внешнего диаметра полосы 20 ведомый кабестан четвертого ряда перемещался в направлении ведущего кабестана четвертого ряда, чтобы сократить расстояние между ними и поддержать давление на уровне 10 фунтов на квадратный дюйм, оказываемое на полосу 20 со стороны сжимающего ремня 61. Это сжимающее давление было результатом натяжения сжимающего ремня 61, которое возникло из-за нормированного давления в воздушном цилиндре натяжителя четвертого ряда, составлявшего 50 фунтов на квадратный дюйм. Перемещение ведомого кабестана четвертого ряда завершилось за счет изменения давления в воздушном цилиндре натяжителя четвертого ряда. Цифровой датчик линейного перемещения, находящийся в четвертом ряду, измерял перемещение ведомого кабестана четвертого ряда, и при необходимости скорость приводного электродвигателя кабестана четвертого ряда модифицировали подходящим образом, чтобы синхронизировать скорость приводного электродвигателя кабестана четвертого ряда со скоростью приводного электродвигателя кабестана первого ряда. Температура глажения, составлявшая 300 градусов по Фаренгейту, способствовала сжатию и связыванию волокон основы между слоями полосы 20. При таком одновременном применении нагрева и сжатия толщина ленты 19 из нетканого материала была уменьшена приблизительно на 50%, и происходило межслойное связывание. Происходило связывание внутренней кольцевой поверхности полосы 20 с внешней кольцевой поверхностью полосы 18, и создание полосы 20 продолжалось вдоль полой оправки 47 в направлении отмеряющего и режущего устройств, где она отмерялась и отрезалась с получением длины 30 дюймов.

Получаемый в результате фильтрующий элемент 11 имел номинальный внутренний диаметр 1 дюйм, номинальный внешний диаметр 2,5 дюйма и был отрезан с получением длины этого элемента 30 дюймов. Он весил один фунт и обладал способностью пропускать воздух в объеме 20 кубических футов в минуту, создавая разность давлений 4,9 дюйма водяного столба.

В альтернативном варианте реализации настоящего изобретения в одном или более рядов многорядного намоточного станка 71 может быть установлен поддерживающий ремень, чтобы сохранить надлежащее фиксированное положение полой оправки 47.

В другом варианте реализации настоящего изобретения в одном ряду многорядного намоточного станка 71 добавляют множество лент из нетканого материала.

Отметим, что процесс изготовления фильтрующего элемента, предлагаемого настоящим изобретением, который описан выше, обеспечивает создание фильтрующего элемента с такой поверхностью, на которой расположено множество перекрывающихся слоев сред (т.е. полос), в результате чего плоскость пересечения соседних слоев находится в месте соединения. Такая конфигурация, в одном из вариантов реализации настоящего изобретения, может улучшить фильтрационную способность полос. Помимо этого при такой конфигурации внутри фильтрующего элемента 11 по его глубине может быть создан градиент плотности.

Прежде чем продолжать далее, было бы полезно определить некоторые из используемых ниже терминов. "Размер пор" - это указание размера пор в среде, который определяет размер частиц, неспособных пройти через среду, т.е. номинальный размер в микронах. Для большинства сред он может быть определен как распределение, так как размер пор может и не быть одинаковым по всей среде. "Проницаемость" - это мера сопротивления среды потоку. Она может быть измерена применительно к воздуху или жидкости. Более высокая проницаемость означает меньшее сопротивление потоку и меньший перепад давлений в среде для заданного потока. Более низкая проницаемость означает больше сопротивления потоку или высокий перепад давлений в среде для заданного потока. "Размер волокна" - это показатель размера волокон в среде. Его измеряют в микронах, или для полимеров - в денье. В общем случае, чем меньше волокно, тем меньше поры в среде. В общем случае существует распределение размеров волокон, которое может меняться в зависимости от исполнения. "Основной вес" показывает, насколько много весит среда при заданной площади поверхности. В общем случае его измеряют в фунтах на квадратный ярд, либо граммах на квадратный метр. "Пористость" (объем пустот) - это показатель того, сколько места в среде занимает пустое пространство. В общем случае более высокая пористость указывает на более высокую способность задерживания загрязнений внутри среды и более высокую проницаемость.

Как отмечено выше, используемый материал и способ изготовления могут влиять на характеристики среды. В этой связи характеристики среды можно использовать, чтобы разработать фильтр, который может обладать относительно большой фильтрационной способностью. Достоверно установлено, что возможна пропорциональная взаимосвязь друг с другом трех основных показателей эффективности фильтрации, а именно, пропускной способности, номинального размера в микронах и способности задерживания частиц. Например, при снижении номинального размера в микронах проявляется тенденция к уменьшению пропускной способности. Аналогичным образом, при снижении номинального размера в микронах проявляется тенденция к снижению способности задерживания частиц. Таким образом, на основе этих характеристик можно спроектировать фильтрующий элемент, в соответствии с одним из вариантов реализации настоящего изобретения, фильтрационная способность которого может обеспечить возможность удаления примеси, но который при этом обладает относительно высокой способностью задерживания частиц и пропускной способностью, а также сделать возможным сохранение заданного номинального размера в микронах.

Если обратиться к другому варианту реализации настоящего изобретения, то в целях дальнейшего улучшения фильтрационной способности фильтрующего элемента 11 настоящее изобретение может предложить фильтрующий элемент с прослойкой из среды внутри, по меньшей мере, одной из полос 14, 16, 18 или 20. Наличие такой прослойки в фильтрующем элементе 11 может, в одном из вариантов реализации настоящего изобретения, обеспечить фильтрующий элемент 11 с дополнительной площадью поверхности для фильтрации. В частности, если прослойка может отличаться по характеристикам и свойствам от нижележащих полос 14, 16, 18 и 20 фильтрующего элемента, то может существовать заметное и резкое изменение плотности, размера волокна и т.д., что, по существу, создает дополнительную площадь поверхности внутри фильтрующего элемента, предлагаемого настоящим изобретением, конструкция которого основана на смежных слоях. Эта прослойка, кроме того, может предоставить возможность изменять направление потока и увеличивать отложение примесей конкретного размера.

На фиг.6А представлено поперечное сечение фильтрующего элемента 60 без сердечника с многократным перекрыванием, соответствующего одному из вариантов реализации настоящего изобретения. Фильтрующий элемент 60, как показано на фиг.6А, может быть изготовлен с использованием описанного выше процесса. В связи с этим, аналогично фильтрующему элементу 11, фильтрующий элемент 60 может включать множество полос 61, 62, 63 и 64. Разумеется, если это потребуется, можно обеспечить наличие дополнительных полос или уменьшение числа полос. Фильтрующий элемент 60 может далее включать прослойку 65, расположенную внутри, по меньшей мере, одной перекрывающейся полосы, такой как полоса 61. Наличие прослойки 65 внутри перекрывающейся полосы 61 фильтрующего элемента 60 может сделать возможным создание фильтрующего элемента 60 такой конструкции, чтобы управлять конкретной схемой фильтрации или потока текучей среды, движущейся внутри фильтрующего элемента 60, например, фактически в осевом направлении, и задавать такую схему.

В соответствии с одним из вариантов реализации настоящего изобретения прослойка 65 может быть сделана из материала или материалов, которые могут обеспечить характеристики, отличающиеся от характеристик полос 61-64. В одном из вариантов реализации настоящего изобретения эти характеристики могут быть приданы на основе размера, например, волокон, а также процесса или рецептуры, используемых при создании прослойки 65. В общем случае используемые волокна могут приобретаться разного диаметра, как правило, микронного размера (т.е. 1/1000000 метра). Диаметр также может быть указан в денье. Денье - это вес в граммах 9000 метров волокна. Используя плотность, например, полимера в волокне, на основе денье можно вычислить диаметр волокна. В одном из вариантов реализации настоящего изобретения прослойка может быть образована смесью волокон со значительно различающимися диаметрами. Эта смесь или рецептура могут определять эксплуатационные качества или характеристики прослойки 65, и в зависимости от области применения эксплуатационные качества или характеристики прослойки 65 могут существенно или слегка отличаться от характеристик или эксплуатационных качеств полос 61-64.

Примеры материалов, которые могут использоваться при изготовлении прослойки 65, могут находиться в широком диапазоне, включая металлы, такие как нержавеющая сталь, неорганические компоненты, как стекловолокно или керамика, органическую целлюлозу, бумагу или органические полимеры, такие как полипропилен, полиэстер, нейлон и т.д., либо комбинацию перечисленного. Эти материалы имеют разную химическую стойкость и другие свойства.

В дополнение к этому, если посмотреть теперь на фиг.6В, прослойка 65, в одном из вариантов реализации настоящего изобретения, может быть из ленты, такой как лента 651, с шириной по существу схожей с ее значением у ленты, такой как лента 611, используемой при изготовлении полосы, внутри которой расположена прослойка 65. В качестве альтернативы, прослойка 65 может быть из ленты, ширина которой значительно меньше ширины ленты, используемой в полосе, внутри которой расположена прослойка 65. В одном из вариантов реализации настоящего изобретения прослойка 65 может иметь ширину приблизительно на 2 дюйма меньше, чем ширина ленты, используемой в полосе.

Чтобы расположить прослойку 65 таким образом, как показано на фиг.6А, в начале процесса изготовления лента 651, из которой образуется прослойка 65, может быть размещена фактически параллельно и вплотную к поверхности, например, ленты 611, которую используют для создания, например, полосы 61. Лента 611, изготовленная при помощи указанного выше процесса, может быть по своей природе нетканой. В одном из вариантов реализации настоящего изобретения лента 651, которая также может или нет быть нетканой, может быть размещена вплотную к той поверхности ленты 611, которая впоследствии может стать внутренней поверхностью полосы 61. В качестве альтернативы лента 651 может быть размещена вплотную к той поверхности ленты 611, которая впоследствии может стать внешней поверхностью полосы 61. После чего, при наматывании ленты 611 вокруг оправки 47 для создания полосы 61, ленту 651 можно наматывать одновременно с лентой 611 полосы 61, чтобы обеспечить конфигурацию, показанную на фиг.6А. Другими словами, например, каждый слой промежуточной ленты 651 может находиться между двумя соседними перекрывающимися слоями ленты 611 из нетканого материала. Необходимо отметить, что прослойка 65 внутри полосы 61 создана выше и ниже прохода 67, образованного оправкой 47 во время процесса наматывания, таким образом, как это изображено на фиг.6А. Помимо этого, несмотря на то, что прослойка 65 изображена только применительно к полосе 61, очевидно, что ее можно расположить внутри одной или более оставшихся полос 62-64. Далее, каждая прослойка 65 в каждой из полос 61-64, в одном из вариантов реализации настоящего изобретения, может иметь характеристики, отличающиеся или похожие на характеристики других прослоек, в зависимости от конкретной области применения или требуемых эксплуатационных качеств.

В альтернативном варианте, как изображено на фиг.7, вместо размещения прослойки 65 внутри перекрывающейся полосы 61 можно разместить прокладку 75 по окружности перекрывающейся полосы 71. Чтобы расположить прокладку 75 таким образом, как это изображено на фиг.7, в одном из вариантов реализации настоящего изобретения после создания перекрывающейся полосы 71 ленту, используемую при создании прокладки 75, можно обернуть или намотать с перекрыванием, как и в случае полосы 71, вокруг внешней поверхности полосы 71, чтобы обеспечить профиль с перекрыванием, демонстрируемый прокладкой 75 на фиг.7. Разумеется, хотя изображено наличие только одной прокладки, прокладка 75 может быть создана вокруг одной или более оставшихся полос в фильтрующем элементе 70.

В качестве альтернативы, вместо создания перекрывающейся прокладки 75 можно расположить прокладку 85, как показано на фиг.8, в виде одного слоя вдоль всей длины фильтрующего элемента 80 и внутри полосы 81. В этом варианте реализации настоящего изобретения лента 851 может иметь длину, фактически сходную с длиной фильтрующего элемента 80, и ширину, фактически сходную с размером полосы 81 в окружном направлении. В этом случае полоса 81 фильтрующего элемента 80 может быть ориентирована по длине ленты 851, а ширина ленты 851 такова, что эту ленту будут обертывать в направлении по ее ширине один раз вокруг полосы 81. Это, разумеется, может быть сделано во время создания полосы 81, в результате чего прокладка 85 может быть размещена внутри полосы 81, либо после создания полосы 81, в результате чего прокладка 85 может быть размещена вокруг внешней поверхности полосы 81. Кроме того, прокладка 85 может быть размещена вокруг одной или более оставшихся полос в фильтрующем элементе 80.

В соответствующем варианте реализации настоящего изобретения лента 851 может иметь длину меньше длины фильтрующего элемента 80. При меньшей длине прокладку 85 можно разместить вокруг каждой из полос фильтрующего элемента 80 и ступеньками от одной полосы к другой (не показано).

Кроме материалов (например, типов и размеров), характеристики или свойства прослойки 65, а также полос 61-64, которые далее можно называть средами, среди прочего могут зависеть от размера пор, проницаемости, основного веса и пористости (объема пор). Комбинация этих свойств может обеспечить прослойку 65, вместе с полосами 61-64, обладающую конкретной пропускной способностью (разностью давлений текучей среды по сечению фильтра), номинальным размером в микронах (размером частиц, которые будут удалены из фильтрующего элемента 60), способностью задерживания частиц (количеством примеси, которое можно удалить из процесса при помощи фильтрующего элемента 60 перед тем, как он засорится) и физико-химическими свойствами.

Помимо этого, за счет создания фильтрующего элемента 60 с прослойкой 65, имеющей характеристики и свойства, отличающиеся от демонстрируемых множеством перекрывающихся полос 61-64, можно, например, обеспечить заметное и резкое изменение плотности внутри фильтрующего элемента 60, что, по сути, может создать дополнительную площадь поверхности, в результате позволяя создать градиент плотности внутри фильтрующего элемента 60 на микро-, а также макроуровне.

Наличие прослойки 65 внутри фильтрующего элемента 60 может, в одном из вариантов реализации настоящего изобретения, привести к появлению фактически осевого прохода для потока текучей среды по фильтрующему элементу 60. В общем случае, поток текучей среды через перекрывающиеся полосы, например, полосы 61-64, протекает фактически в радиальном направлении через фильтрующий элемент 60 либо снаружи вовнутрь, либо изнутри наружу. Однако, используя прослойку из более плотной или менее проницаемой среды, как описано выше, можно направить поток текучей среды через фильтрующий элемент 60 по существу в осевом направлении вдоль длины этого элемента 60, что изображено стрелкой 66 на фиг.6А.

Хорошо установленным фактом при фильтрации с использованием среды с глубиной, такой как фильтрующий элемент 60, является возможность удаления частиц, которые меньше размера пор. Очень небольшие частицы в газе, например, могут двигаться беспорядочно по такой схеме, которая называется броуновским движением. Между этими частицами и волокнами или жидкостью, находящимися в фильтрующем элементе, может возникать контакт, и эти частицы могут быть удалены, даже несмотря на то, что из-за их размера они легко могут проходить через поры в полосах фильтрующего элемента, имеющие больший размер. В дополнение к этому, частицы в текучей среде обычно имеют большую массу, чем текучая среда, в которой они находятся. В результате имеет место тенденция к перемещению этих частиц по относительно прямой линии. Такая схема потока может создать инерционное столкновение частиц с волокном, что позволяет частицам прицепляться к волокну и удалять эти частицы. Опять же, даже несмотря на то, что эти частицы могут быть достаточно малы, чтобы пройти через поры фильтра, они, тем не менее, удаляются.

Оба эти механизма удаления, в одном из вариантов реализации настоящего изобретения, вероятно, смогут повысить фильтрационную способность, так как путь, по которому должны перемещаться частицы через фильтрующий элемент, становится более извилистым и/или длинным. В частности, при более извилистом и/или длинном пути перемещения, у частицы может увеличиться вероятность контакта. Вероятность контакта представляет собой вероятность, что частица будет контактировать с волокном или, в случае если текучая среда представляет собой газ, будет контактировать с жидкостью, находящейся внутри фильтрующего элемента, что сделает возможным ее удаление. Соответственно, путем задания потока в направлении вдоль оси фильтрующего элемента у фильтрующего элемента 60, предлагаемого настоящим изобретением, можно фактически увеличить его способность удалять относительно небольшие частицы при одновременном увеличении его пропускной способности (т.е. удаление частиц микронного размера при одновременном обеспечении задерживания частиц большего размера и пропускной способности).

Например, в жидкостном фильтрующем элементе, имеющем внешний диаметр (OD, Outer Diameter) приблизительно 2,5" и внутренний диаметр (ID, Inner Diameter) приблизительно 1,19", глубина фильтрующего элемента в радиальном направлении может составлять приблизительно 0,655". При таком фильтрующем элементе частица или примесь, как правило, может перемещаться в радиальном направлении приблизительно на 0,665", чтобы пройти через этот фильтр. С другой стороны, когда такой фильтр снабжен прослойкой приблизительно 4,0" шириной, например, прослойкой 65, внутри одной полосы, например, полосы 61 на фиг.6А, частицы, перемещающиеся через фильтрующий элемент, должны теперь перемещаться в направлении, показанном стрелкой 66. В зависимости от того, где частица начинает контактировать с прослойкой 65, в точке А, в точке В или где-либо еще между ними, частица может перемещаться на расстояние приблизительно до 4,665" перед тем, как она сможет пройти через фильтрующий элемент. Такое расстояние, которое приблизительно до 7,1 раза больше расстояния без прослойки, в результате значительно увеличивает вероятность контакта для удаления примеси. Разумеется, если внутри второй полосы была установлена другая прослойка размером 4", проходимое расстояние составило бы 8,665" или в 13,2 раза больше, чем у фильтрующего элемента без прослойки.

При использовании прослойки 65, предлагаемой настоящим изобретением, вместе с характеристиками, которые могут быть приданы каждой из полос 61-64, можно сделать такой фильтрующий элемент, в котором для текучей среды, движущейся через этот фильтрующий элемент, может быть задана специально разработанная схема потока (т.е. направление потока текучей среды). В частности, в одном из двух крайних случаев, если, например, прослойка 65 является фактически непроницаемой, то может быть задан осевой поток через полосу, внутри которой может быть расположена прослойка 65, пока поток не достигнет выходного конца полосы. Если, с другой стороны, характеристики и свойства прослойки 65 фактически аналогичны характеристикам и свойствам полосы, внутри которой прослойка 65 может быть расположена, то поток через эту полосу, вероятно, будет продолжаться фактически в радиальном направлении через прослойку и полосу с отсутствием или небольшим осевым потоком.

Возможность задания конкретной схемы потока по фильтрующему элементу зависит от нахождения правильного баланса и комбинации между двумя описанными выше крайними случаями. В одном из вариантов реализации настоящего изобретения прослойка 65 может быть создана таким образом, чтобы она была более плотной и менее проницаемой по сравнению с полосой, внутри которой эта прослойка расположена. По существу, когда текучая среда, содержащая примесь, достигает прослойки 65, поток может иметь направление через прослойку или по оси, в зависимости от состава текучей среды. Направление потока, в одном из вариантов реализации настоящего изобретения, может быть продиктовано размером пор, проницаемостью и другими характеристиками, которые приданы полосе и прослойке 65.

В одном из вариантов реализации настоящего изобретения поперечную фильтрацию потока через прослойку 65 можно разрешить в той степени, в которой может быть проницаема относительно плотная прослойка 65. Если говорить более конкретно, при протекании текучей среды вдоль прослойки 65 текучей среде можно разрешить протекать поперек проницаемой прослойки 65, оставляя примесь позади. В течение срока службы фильтрующего элемента, так как относительно плотная прослойка 65 засоряется примесями, текучую среду, протекающую вдоль прослойки 65, можно заставить протекать по альтернативному пути, например, в направлении стрелки 66 на фиг.6А, через более проницаемую полосу, имеющую больший объем пустот.

Необходимо понимать, что при использовании прослойки, сделанной с использованием материала, отличающегося от того, который использован для полосы, внутри которой расположена прослойка, может появиться возможность создать электростатические разряды, обусловленные физико-химическим взаимодействием двух различных материалов, находящихся в непосредственной близости. Генерация электростатических разрядов, обусловленных таким физико-химическим взаимодействием, может привести к изготовлению фильтрующего элемента, содержащего волокна в широком диапазоне размеров. В дополнение к этому, такое взаимодействие может привести к изготовлению фильтрующего элемента, содержащего матрицу из разнотипных волокон, где различающиеся волокна расположены в различающихся положениях. Примеры волокон, которые могут быть использованы при изготовлении прослойки и полос фильтрующего элемента, предлагаемого настоящим изобретением, включают волокна с высоким номером, включая волокнистые материалы из стекловолокна, полученного аэродинамическим путем из расплава, либо последние достижения в области нановолокна или наночастиц.

Если наночастицы могут быть включены в прослойку 65, такие наночастицы могут представлять собой материал-адсорбент отходов, способный удалять примеси из тяжелых металлов, такие как неорганическая ртуть (например, двухвалентный катион Hg2+, одновалентный Hg22+ и нейтральные соединения, такие как HgCl2, Hg[OH]2), органическая ртуть, например, метилртуть (например, CH3 HgCH3 или CH3 Hg+) как результат ферментативной реакции в отбросах, металлическая ртуть, серебро, свинец, уран, плутоний, нептуний, америций, кадмий и комбинации перечисленного.

Материал-адсорбент отходов, в одном из вариантов реализации настоящего изобретения, может представлять собой наносорбент, созданный из самоагрегированных монослоев на мезопористых подложках (SAMMS, Self-Assembled Monolayers on Mesoporous Supports). Подложка может быть изготовлена из различных пористых материалов, включая диоксид кремния. Пример SAMMS-материала, который может быть использован для настоящего изобретения, включает тиоловый SAMMS, такой как описан в патенте США № 6,326,326, который этим упоминанием включен в текст данного описания.

В соответствии с одним из вариантов реализации настоящего изобретения наносорбент может представлять собой пористые частицы с размерами в диапазоне от приблизительно 5 микрон до приблизительно 200 микрон. В одном из вариантов реализации настоящего изобретения частицы в среднем могут иметь размеры в диапазоне от приблизительно 50 микрон до приблизительно 80 микрон, могут иметь поры с размером в диапазоне от приблизительно 3 нанометров (нм) до приблизительно 4 нм, и им может быть придана объемная плотность в диапазоне от приблизительно 0,2 грамм/миллилитр до приблизительно 0,4 грамм/миллилитр.

Исполнение с прослойкой, предлагаемое настоящим изобретением, как отмечено выше, может использоваться в фильтрующем элементе, предназначенном для обработки загрязненной текучей среды. Загрязненная текучая среда, которая может обрабатываться, включает вязкую текучую среду, такую как масло, или невязкую текучую среду, такую как жидкость или газ. В области применения, включающей коалесценцию газа/жидкости может возникать проблема при удалении очень мелкодисперсных аэрозолей при одновременном сохранении срока службы коалесцирующего элемента в течение продолжительного периода времени в присутствии твердых примесей. Обнаружено, что за счет использования исполнения с прослойкой, предлагаемого настоящим изобретением, можно захватывать очень мелкодисперсные аэрозоли в волокне высокого номера, из которого состоит прослойка, и можно коалесцировать их в капли, которые, в конечном счете, образуют поток текучей среды, протекающий по осевому пути. Осевой поток капель/текучей среды, в одном из вариантов реализации настоящего изобретения, может увеличить срок службы коалесцирующего элемента, делая возможным удаление некоторых из примесей в сливаемых жидкостях, вместо того, чтобы они оставались захваченными прослойкой и впоследствии засорили ее. В определенной степени это обеспечивает прослойке свойство самоочистки, которое может продлевать срок ее службы.

В альтернативном варианте реализации настоящего изобретения в областях применения, включающих коалесценцию газа/жидкости может также использоваться прослойка, являющаяся менее плотной и более открытой по сравнению с полосой, внутри которой она расположена. В таком варианте реализации настоящего изобретения внутри коалесцирующего элемента может быть создана область, где могут накапливаться и откладываться примеси.

Помимо этого, необходимо понимать, что если прокладка, такая как прокладка 85, разработана таким образом, чтобы быть фактически более плотной и менее проницаемой, чем полоса, вокруг которой она обернута, текучую среду, протекающую через фильтрующий элемент, можно заставить двигаться фактически по всей длине фильтрующего элемента, так как текучая среда может оказаться неспособной пересечь плотную прокладку в поперечном направлении.

Хотя это изобретение описано применительно к конкретным вариантам его реализации, понятно, что к нему может быть применена дополнительная модификация. Более того, предполагается, что эта заявка охватывает любые вариации, пути использования или адаптации этого изобретения, включая выходящие за пределы представленного описания, которые находятся в границах известной или общепринятой практики в той области техники, к которой относится изобретение.

Реферат

Изобретение относится к фильтрующим элементам и способам фильтрации загрязненной текучей среды. Осуществляют введение потока текучей среды в радиальном направлении через фильтрующий элемент, выполненный без сердечника из пористой нетканой ленты и промежуточной ленты, спирально намотанных вплотную перекрывающимся образом, и перенаправляют радиальный поток текучей среды в осевом направлении посредством слоя, имеющего меньший уровень проницаемости, чем у нетканой ленты, для удаления частиц заданного размера из потока текучей среды в осевом направлении слоя с меньшим уровнем проницаемости. В другом варианте фильтрации текучей среды осуществляют введение потока текучей среды в радиальном направлении через фильтрующий элемент, имеющий градиент плотности, для удаления частиц заданного размера из потока текучей среды, перенаправляют радиальный поток текучей среды в осевом направлении на заданной глубине в радиальном направлении так, что поток текучей среды протекает в осевом направлении в фильтрующем элементе, и выводят обработанную текучую среду из фильтрующего элемента. Фильтр выполнен без сердечника из пористой нетканой ленты, спирально намотанной саму на себя с получением множества соседних перекрывающихся слоев с образованием полосы с выбранной толщиной в радиальном направлении, и промежуточной ленты, расположенной в виде одного слоя на заданной глубине в радиальном направлении, с пористостью, обеспечивающей меньшую проницаемость, чем пористость нетканой ленты. Обеспечивается фильтрация загрязненной текучей среды с помощью фильтрующего элемента, имеющего слой для изменения направления потока

Формула

введение потока текучей среды в радиальном направлении через фильтрующий элемент, выполненный без сердечника из пористой нетканой ленты и промежуточной ленты, спирально намотанных вплотную перекрывающимся образом;