Способ обработки поверхности с помощью очистного геля, его применение и очистной гель - RU2291895C2

Код документа: RU2291895C2

Чертежи

Описание

Область техники

Настоящее изобретение относится к способу обработки поверхности с помощью геля, а также к очистному гелю, который может быть использован в этом способе.

Обработкой может быть, например, очистка от радиоактивных или органических загрязнений, например, обработка путем протравливания или обезжиривания поверхности.

Способ может быть использован на всех типах подлежащих обработке поверхностей, таких как металлические поверхности, поверхности из пластика, поверхности из стеклянных материалов и т.д.

Предшествующий уровень техники

Гели предшествующей техники не высыхают или высыхают в течение нескольких десятков часов и все из них необходимо удалять через несколько часов с использованием смывания водой. При смывании геля его действие на стенку может быть прекращено, благодаря чему существует возможность регулирования периода его действия.

Недостатком смывания геля является то, что образуются жидкие стоки порядка 10 л воды на 1 кг используемого геля. Эти загрязняющие стоки в случае радиоактивного загрязнения подвергают обработке в существующих устройствах с целью переработки ядерных материалов. Это приводит к необходимости широких исследований обработки таких стоков и усложнению ими процесса в том, что касается переработочных циклов названных устройств. Кроме того, требующие смывания гели нельзя использовать для обработки поверхностей устройств, которые нельзя заливать жидкостью.

В документах FR-A-2380624, ЕР-А-0589781 и FR-A-2656949 описываются гели для очистки поверхностей от загрязнений. Эти гели имеют в своей основе кремнезем или окись алюминия. В названных документах нет описания гелей, для которых производилось бы регулирование времени высыхания, освобождения поверхности от сухих остатков геля и размеров этих остатков.

Описание изобретения

Конкретным предметом изобретения является предложение способа обработки поверхности с помощью геля, а также очистной гель, который может быть использован в этом способе, с помощью которых устраняются упомянутые выше недостатки предшествующей техники.

Способ обработки может включать следующие стадии в приведенном ниже порядке:

- нанесение очистного геля на обрабатываемую поверхность,

- выдерживание очистного геля на обрабатываемой поверхности при таких параметрах температуры и относительной влажности, при которых гель высыхает и при этом имеется время для того, чтобы гель обработал поверхность, прежде чем образуется сухой и твердый остаток, и

- удаление сухого и твердого остатка с обрабатываемой поверхности.

Согласно изобретению высыхание геля сопровождается его искрашиванием.

Такого рода обработка, так называемая «засасывающая» гелевая очистка, обладает множеством преимуществ по сравнению с обработками, относящимися к известной технике. Прежде всего, она обладает преимуществами гелевых обработок. Например, при дезактивации на месте радиоактивных устройств можно не предусматривать в проекте водных растворов, производящих большие объемы радиоактивных стоков из-за ограниченной эффективности, обусловленной малым временем контакта с деталями.

Далее, можно избежать традиционной операции смывки геля водой или какой-либо другой жидкостью, благодаря чему не образуется никакого подлежащего последующей обработке жидкого стока. Это уменьшает объем стоков и упрощает всю процедуру обработки, например дезактивации.

Согласно изобретению очистной гель состоит преимущественно из коллоидного раствора, включающего:

- от 5 до 25% неорганического загущающего агента или смеси загущающих агентов в расчете на массу геля,

- от 0,1 до 7 моль/л, преимущественно от 0,5 до 4 моль/л, активного очищающего агента, и

- возможно от 0,05 до 1 моль/л окислительного агента с нормальным окислительно-восстановительным потенциалом Е0 выше 1,4 в сильно кислотной среде или восстановленной формы этого окислительного агента.

В настоящем тексте концентрации выражены в молях на 1 литр геля.

Неорганический или минеральный загущающий агент может, например, иметь в своей основе кремнезем или смесь кремнеземов. Согласно изобретению для обеспечения высыхания геля в среднем в течение от 2 до 5 час при температуре от 20 до 30°С и относительной влажности от 20 до 70% концентрация кремнезема должна составлять преимущественно от 5 до 15% от массы геля. Используемый кремнезем может быть гидрофильным, гидрофобным, кислым или щелочным, например кремнеземом Tixosil 73 (торговое название), поставляемый фирмой Rhodia.

Из кислых кремнеземов могут быть, в частности, упомянуты пирогенетические кремнеземы "Cab-О-Sil" М5, Н5 или EHS (торговые названия), поставляемые фирмой САВОТ, и пирогенетические кремнеземы, поставляемые фирмой DEGUSSA под названием AEROSIL (торговые названия). Из пирогенетических кремнеземов предпочтителен кремнезем AEROSIL 380 (торговое название) с площадью поверхности 380 м2/г, который максимальным образом обеспечивает загущающие свойства при минимальной минеральной загрузке.

В качестве используемого кремнезема может быть также так называемый осажденный кремнезем, получаемый, например, путем мокрого смешения раствора силиката натрия с какой-либо кислотой. Предпочтительны осажденные кремнеземы, поставляемые фирмой DEGUSSA под названиями SIPERNAT 22 LS и FK 310 (торговые названия).

Согласно изобретению загущающий агент представляет собой преимущественно смесь обоих названных выше типов кремнеземов: пирогенетического и осажденного кремнеземов. В этом случае для обеспечения высыхания геля в среднем в течение от 2 до 5 час при температуре от 20 до 30°С и относительной влажности от 20 до 70% концентрация смеси кремнеземов должна преимущественно составлять от 5 до 10% от массы геля. Оказалось, что такая смесь неожиданным образом влияет на высыхание геля и размер зерна получаемого остатка.

Действительно сухой гель переходит в форму частиц с регулируемым размером от 0,1 до 2 мм, в частности при использовании названных выше композиций настоящего изобретения.

Например, при добавлении 0.5 мас.% осажденного кремнезема FK 310 (торговое название) к гелю с 8% кремнезема AEROSIL 380 (торговое название), размер зерна сухого остатка увеличивается и это приводит к остаткам миллиметрового размера, что облегчает их удаление или сбор для повторного использования с помощью щетки или отсасывания.

Минеральный загущающий агент может также иметь в своей основе окись алюминия Al2О3, получаемую, например, с помощью высокотемпературного гидролиза. Для обеспечения высыхания геля в течение от 2 до 3 час при температуре от 20 до 30°С и относительной влажности от 20 до 70% концентрация окиси алюминия должна преимущественно составлять от 10 до 25% от массы геля. Может быть, например, упомянут продукт, продаваемый фирмой DEGUSSA под торговым названием "Alumina С".

Активный очищающий агент может быть кислотой или смесью кислот, преимущественно выбираемых из хлористоводородной кислоты, азотной кислоты, серной кислоты и фосфорной кислоты. Для обеспечения высыхания геля в среднем в течение от 2 до 5 час при температуре от 20 до 30°С и относительной влажности от 20 до 70% концентрация присутствующей кислоты должна составлять преимущественно от 0,1 до 7 моль/л, более предпочтительно от 0,5 до 4 моль/л.

Для этого типа кислотного геля неорганическим загущающим агентом преимущественно является кремнезем или смесь кремнеземов.

Соответствующий изобретению очистной гель может также содержать в качестве активного очищающего агента основание, предпочтительно минеральное основание, преимущественно выбираемое из каустической соды, поташа или их смесей.

Для обеспечения высыхания геля в среднем в течение от 2 до 5 час при температуре от 20 до 30°С и относительной влажности от 20 до 70% основание должно присутствовать преимущественно в концентрации менее 2 моль/л, предпочтительно от 0,5 до 2 моль/л и, более предпочтительно, от 1 до 2 моль/л.

Для этого типа щелочного геля неорганическим загущающим агентом преимущественно является окись алюминия.

Наконец, гель изобретения может содержать окислительный агент, который имеет нормальный окислительно-восстановительный потенциал в сильно кислой среде выше 1400 мв, т.е. более высокую окислительную способность по сравнению с окислительной способностью перманганата. Примерами таких окислительных агентов могут быть Ce(IV), Co(III) и Ag(II).

Окислительные агенты, из которых предпочтительным является церий (IV), обычно ассоциируются с минеральной кислотой, предпочтительно такой как азотная кислота в умеренной концентрации (ниже 2 моль/л), что обеспечивает быстрое высыхание геля. Церий обычно вводят в виде электрогенерируемого нитрата церия (IV), Се(NO3)4, или гексанитратцерата диаммония, (NH4)2Се(NO3)6.

Таким образом, типичным примером окислительного удаляющего загрязнения геля в соответствии с изобретением является коллоидный раствор, содержащий от 0,1 до 0,5 моль/л Се(NO3)4 или (NH4)2Ce(NO3)6, от 0,5 до 2 моль/л азотной кислоты и от 5 до 15 мас.% кремнезема.

Гели изобретения могут быть приготовлены при комнатной температуре путем добавления к водному раствору минерального гелеобразующего агента, преимущественно имеющего высокую удельную поверхность, например выше 100 м2/г. Предпочтительны параметры вязкости равные, по меньшей мере, 350 мПа.с и время восстановления вязкости менее 1 секунды, благодаря чему гель может напыляться на очищаемую поверхность без подтеков либо с расстояния, либо изблизи.

Цель, достигаемая настоящим изобретением, состоит, таким образом, в создании гелей со временем действия, регулируемым малым временем высыхания, которое достаточно для гарантированной обработки поверхности, чаще всего составляет от 2 до 5 часов, предпочтительно, от 2 до 3 час, при температуре от 20 до 30°С и относительной влажности от 20 до 70%.

Далее, поскольку соответствующие изобретению гели включают загущающий агент или, предпочтительно, смесь загущающих агентов и активный удаляющий загрязнители агент в названных выше концентрациях, высыхание геля приводит к образованию сухого остатка, обладающего свойством легко удаляться с подложки. Таким образом, не требуется никакой смывки водой и способ благодаря этому не производит никакого вторичного стока.

Как правило, гели настоящего изобретения могут быть описаны как коллоидные растворы, содержащие один или более, как правило, минеральных загущающих агентов, таких как окись алюминия или кремнезем, и активный очищающий агент, например кислоту, основание, окислительный агент, восстановительный агент или их смесь, которую, в частности, подбирают в соответствии с природой обработки и очищаемой поверхности.

Так, для обработки, состоящей в удалении нефиксированного загрязнения, такого, как жир на поверхностях нержавеющей или ферритной стали, может быть использован щелочной гель, обладающий обезжиривающими свойствами.

Удаление горячего и холодного фиксированного загрязнения на поверхности нержавеющей стали может быть произведено с помощью окислительного геля. Растворение оксидных слоев может быть выполнено с помощью восстановительного геля, который следует использовать преимущественно в дополнение и вместо окислительного геля.

Наконец, холодное фиксированное загрязнение на ферритной стали может быть удалено, например, с помощью кислотного геля.

Гель может быть нанесен на очищаемую поверхность с помощью традиционных способов, таких как напыление распылителем или с помощью кисти, например дезактивационной кисти.

Для нанесения геля с помощью его напыления на очищаемую поверхность вязкий коллоидный раствор можно подавать с помощью, например, насоса низкого давления (<7 бар), а разбиения струи геля на поверхности можно достичь, используя для этого плоскую или круглую форсунки. Достаточно малое время восстановления вязкости позволяет напыляемому гелю приставать к стенке.

Количества наносимого на очищаемую поверхность геля составляют, как правило, от 100 до 2000 г/м2, преимущественно от 100 до 1000 г/м2 и, более предпочтительно, от 300 до 700 г/м2. Эти количества влияют на время высыхания геля.

Время высыхания геля настоящего изобретения зависит главным образом от его состава в пределах указанных выше концентраций. Обычно оно составляет от 2 до 5 час и, в более конкретных случаях, от 2 до 3 час при температуре от 20 до 30°С и относительной влажности от 20 до 70%.

Образующийся после высыхания сухой остаток может быть легко удален, например, с помощью щетки и/или отсасыванием, а также газоструйным способом с использованием, например, сжатого воздуха.

Является очевидным, что очистку поверхности следует повторять каждый раз с помощью того же геля или гелей отличной природы, применяемых последовательно в отдельных стадиях, каждая из которых состоит в нанесении геля, выдерживании геля на поверхности при обработке им поверхности и высушивании геля, а также удалении полученного сухого остатка.

Как правило, настоящее изобретение применяется, например, для обработки с целью удаления загрязнений с капитальных или некапитальных металлических поверхностей, которые не обязательно являются горизонтальными, но могут быть наклонными или даже вертикальными.

Под термином «обработка» подразумевается любая обработка поверхности с целью ее очистки, удаления загрязнений или травления. Ею может быть, например, обработка для удаления радиоактивных или органических загрязнителей (например, удаление микроорганизмов, паразитов и т.п.), обработка травлением для удаления оксидов или обезжиривающая обработка поверхности.

Настоящее изобретение может быть использовано для обработки любых типов поверхностей, таких как металлические поверхности, поверхности из пластика, поверхности из стеклянных материалов и т.д.

Специалист может адаптировать названные выше составы гелей настоящего изобретения к обрабатываемой поверхности и проводимой обработке.

Настоящее изобретение может быть с успехом использовано, например в ядерной энергетике, для очистки от загрязнений резервуаров, вентиляционных шахт, хранилищ жидких сред, защитных камер с перчатками и т.д. Изобретение может быть также использовано для периодического ухода за существующими устройствами, а также для восстановления устройств.

Действительно изобретение позволяет ограничить количество стока, образующегося в процессе обработки упомянутых выше объектов.

Изобретение находит также применение при обработке устройств, в которые запрещено вводить жидкость. Примером такого применения является удаление загрязнений из вентиляционных шахт или ядерных устройств.

Аналогичным образом настоящее изобретение относится также и к способу дезактивации устройств.

Согласно изобретению способ дезактивации может состоять из удаления пыли из обрабатываемого устройства с последующей обработкой устройства с использованием способа обработки в соответствии с настоящим изобретением.

Удаление пыли из обрабатываемого устройства может быть осуществлено, например, с помощью щетки, продувки или засасывания пыли с целью удаления нефиксированного твердого загрязнения. Предварительная обработка может быть, например, произведена на выполненных из нержавеющей стали вентиляционных шахтах ядерных устройств, содержащих большие количества пыли.

Способ обработки настоящего изобретения может далее быть использован с применением одного или более циклов геля изобретения, что позволяет удалять фиксированное загрязнение на внутренних стенках шахт. Гели полностью высыхают после того как они воздействуют на поверхность и легко удаляются со стенки с помощью засасывания.

Другие особенности и преимущества изобретения станут более очевидными при чтении следующих примеров со ссылками на приложенные рисунки, которые, естественно, даются в качестве не ограничивающей изобретения иллюстрации.

Краткое описание чертежей

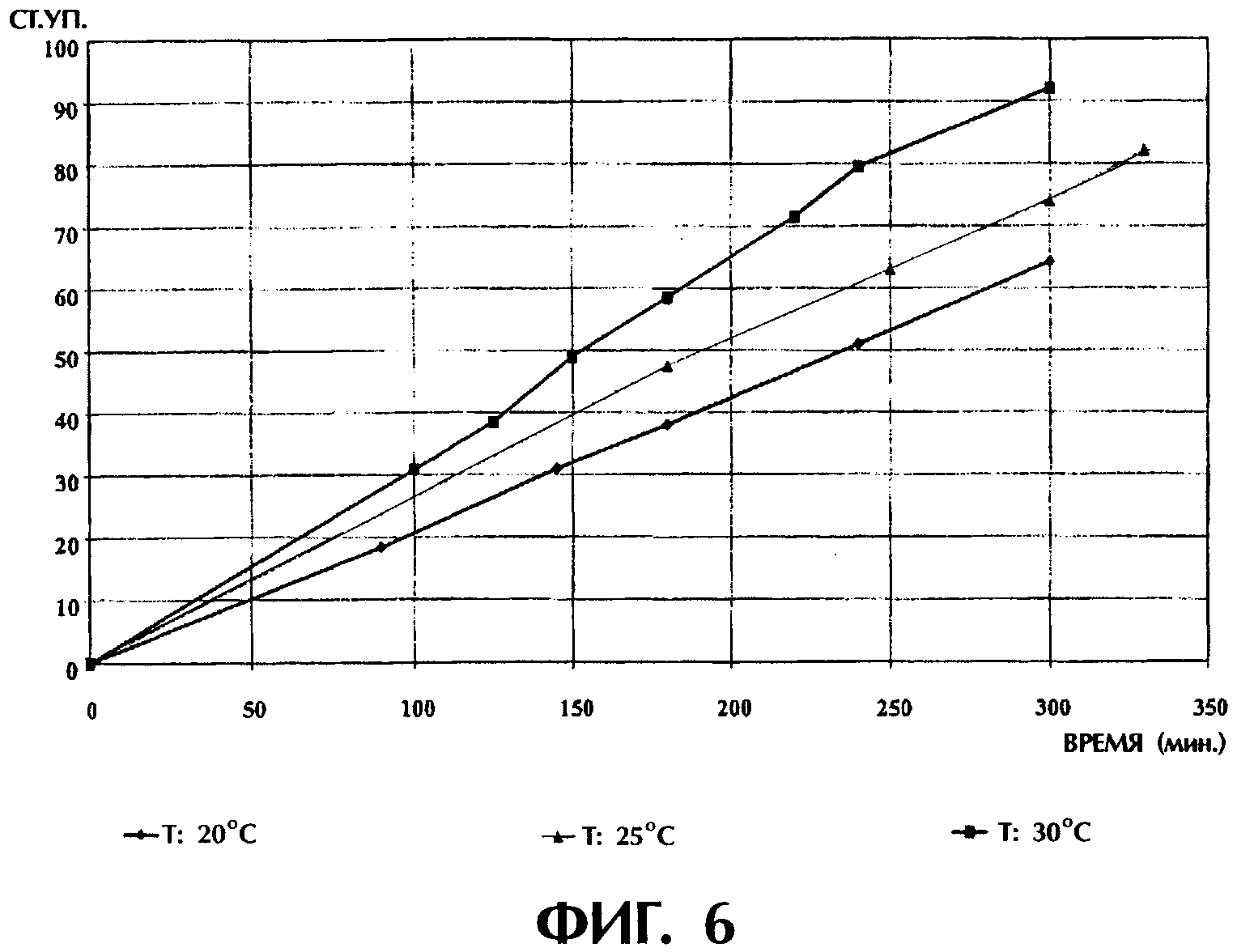

- Фиг.1 представляет номограммы высыхания геля в соответствии с настоящим изобретением при 30°С и варьируемыми значениями относительной влажности, где в состав геля входит 8% Aerosil 380 (торговое название) + 7 М HNO3.

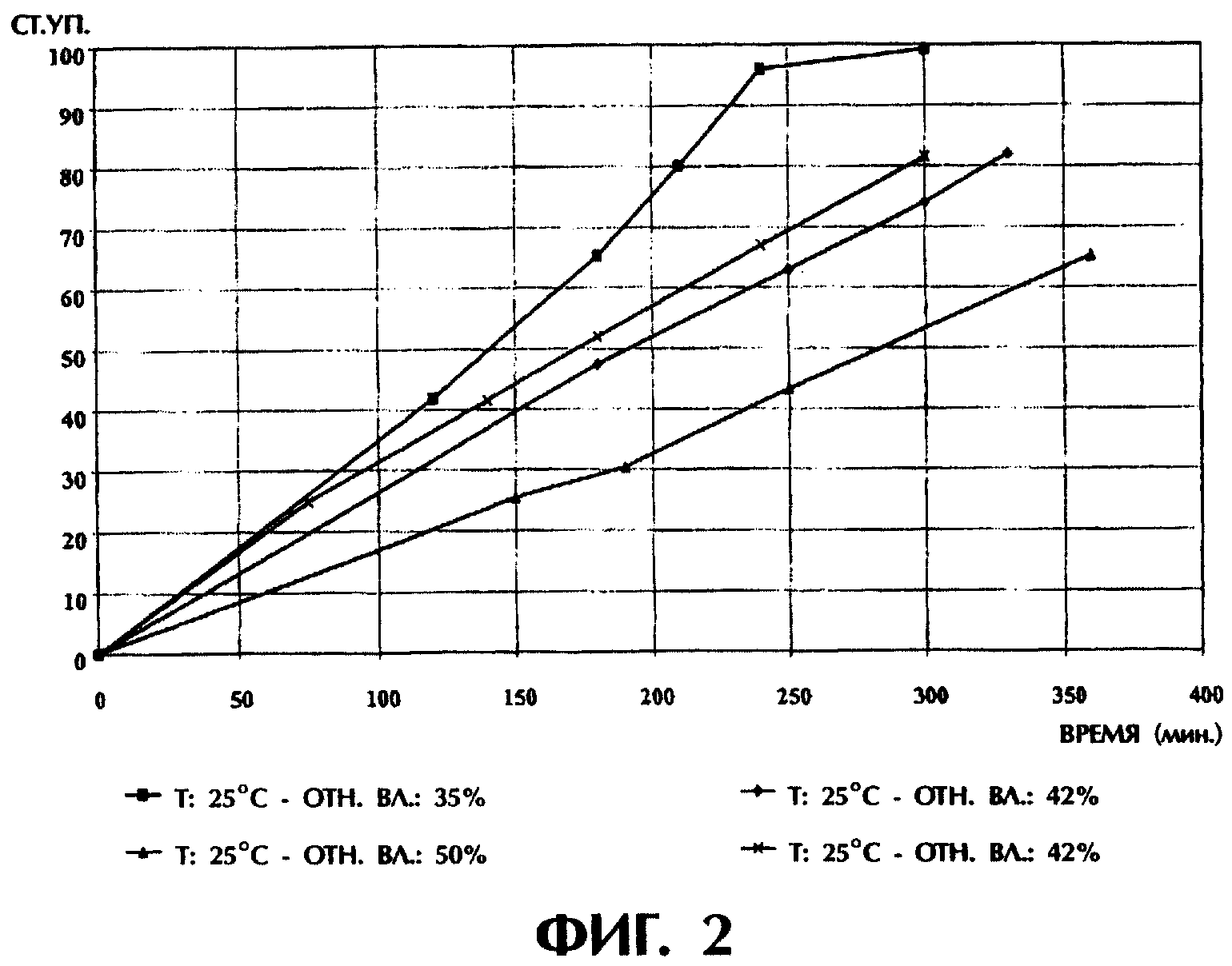

- Фиг.2 представляет номограммы высыхания геля настоящего изобретения при 25°С и варьируемыми значениями относительной влажности, где в состав геля входит 8% Aerosil 380 (торговое название) + 7 М HNO3 (на кривой -х-: Т: 25°С - Отн.вл.: 42%, только Aerosil 380).

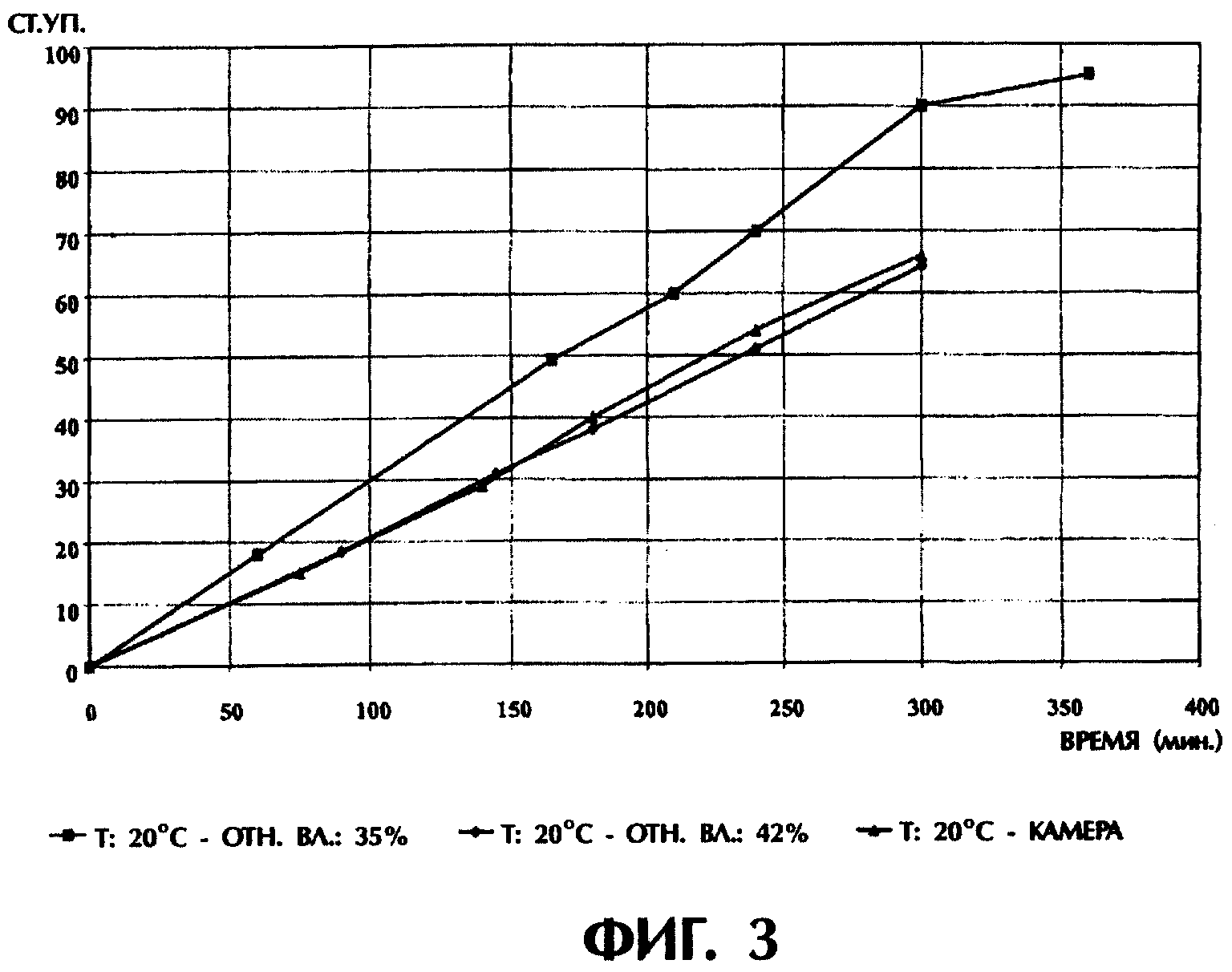

- Фиг.3 представляет номограммы высыхания геля настоящего изобретения при 20°С и варьируемыми значениями относительной влажности, где в состав геля входит 8% Aerosil 380 (торговое название) + 7 М HNO3.

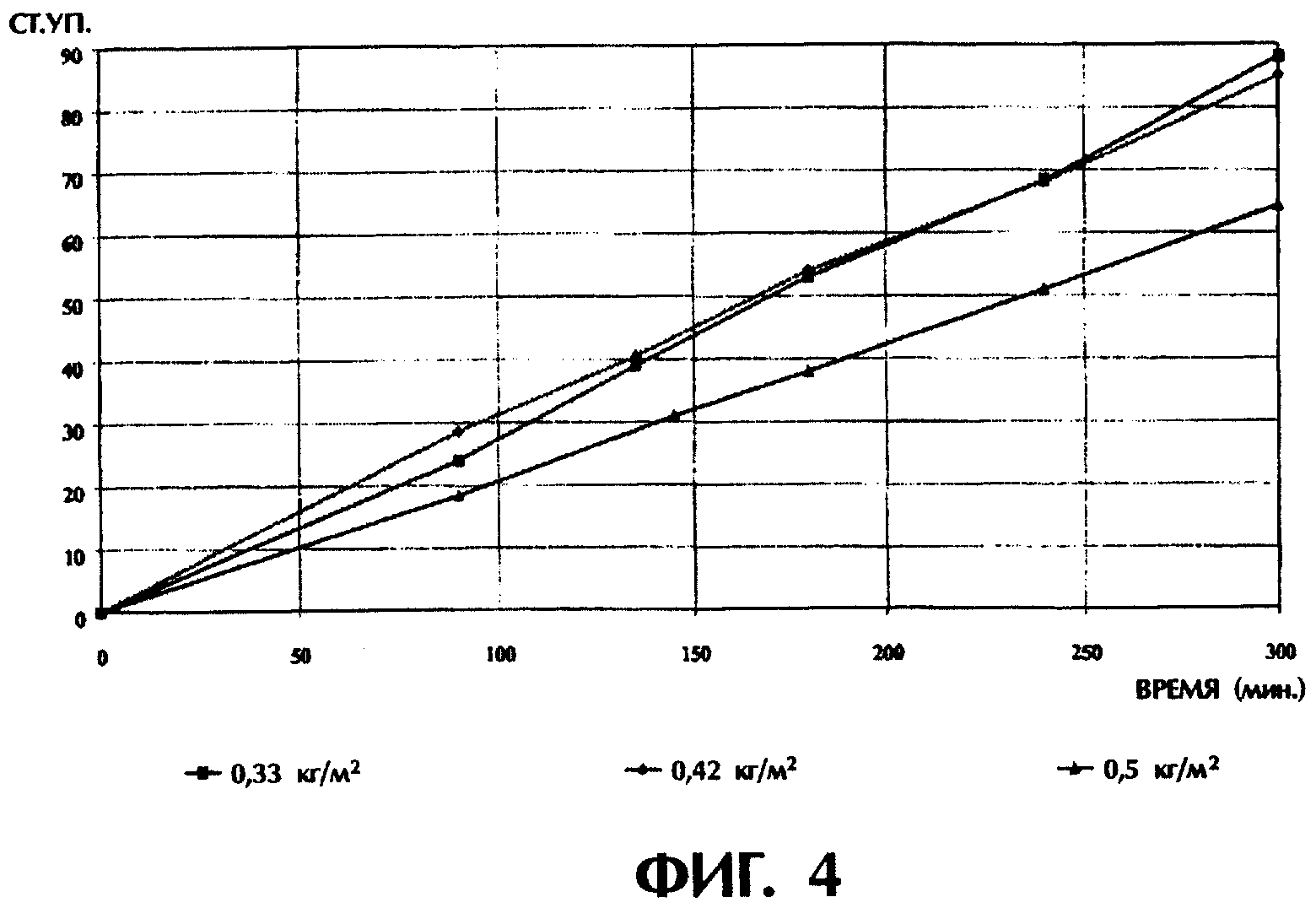

- Фиг.4 представляет номограммы высыхания геля настоящего изобретения при 20°С и относительной влажности 40% с варьируемыми количествами нанесенного на поверхность геля, в состав которого входит 8% Aerosil 380 (торговое название) + 7 М HNO3.

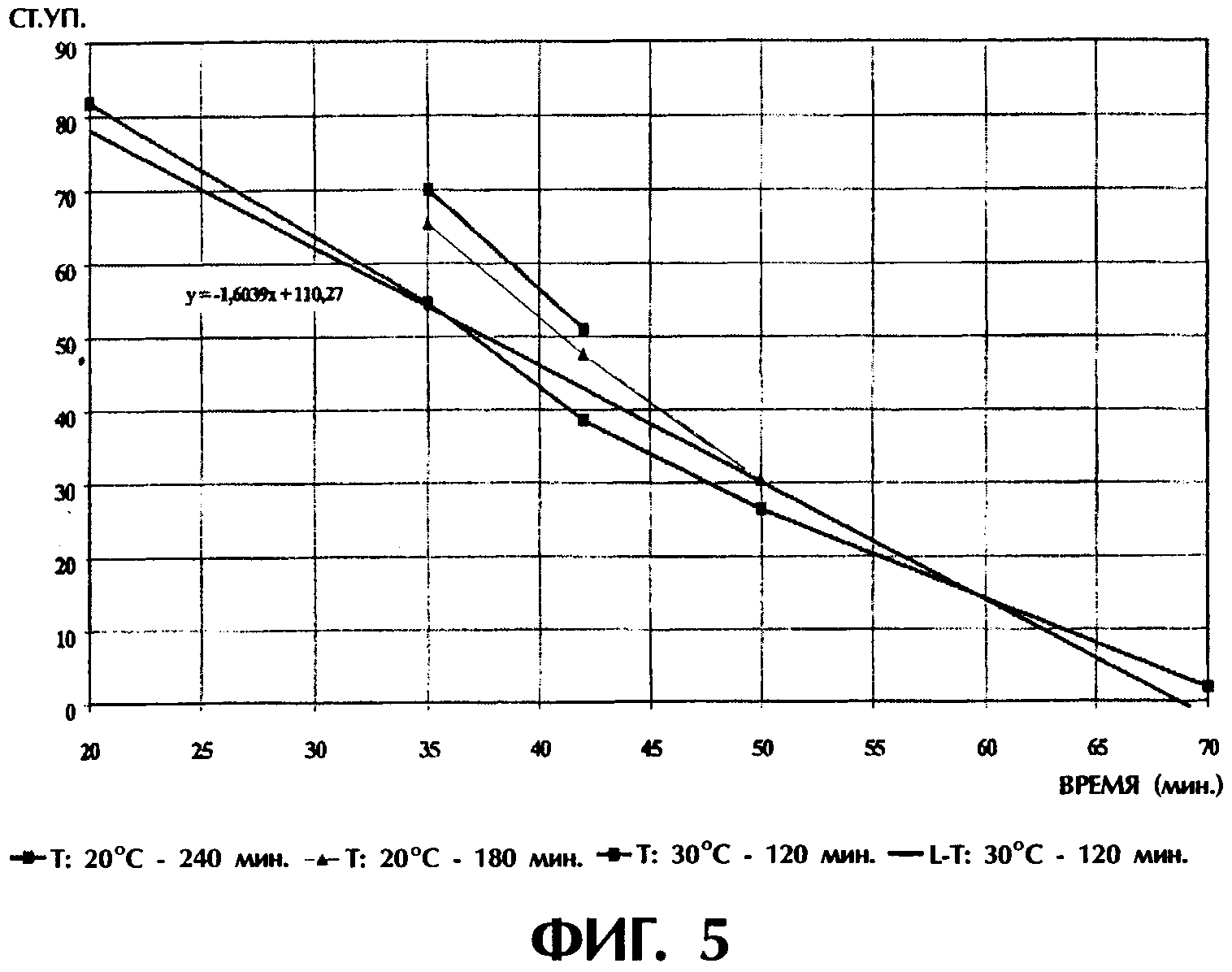

- Фиг.5 представляет график, иллюстрирующий влияние степени влажности на кинетику высыхания геля в соответствии с изобретением при разных температурах сушки, где в состав геля входит 8% Aerosil 380 (торговое название) + 7 М HNO3.

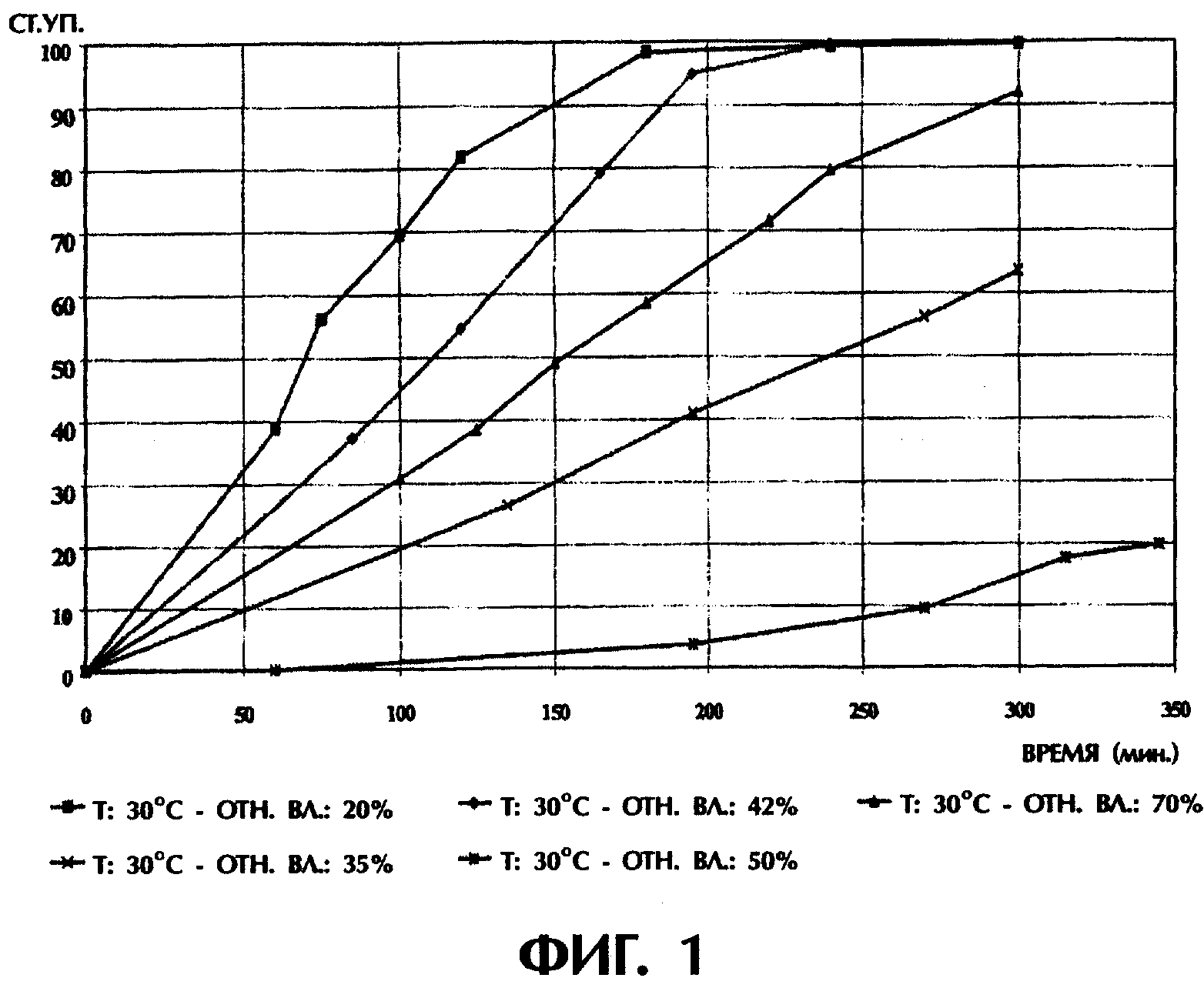

- Фиг.6 представляет график, иллюстрирующий влияние температуры на кинетику высыхания геля в соответствии с изобретением при относительной влажности 42%, где в состав геля входит 8% Aerosil 380 (торговое название) + 7 М HNO3.

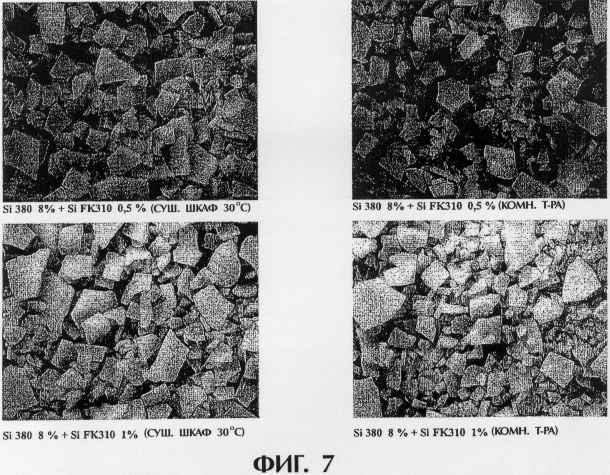

- Фиг.7 представляет фотографии, показывающие сухие остатки геля, полученного со смесью 8% Aerosil 380 (торговое название) и 0,5% FK310 (торговое название), с одной стороны, и со смесью 8% Aerosil 380 (торговое название) и 1% FK310 (торговое название), с другой стороны, для двух способов сушки.

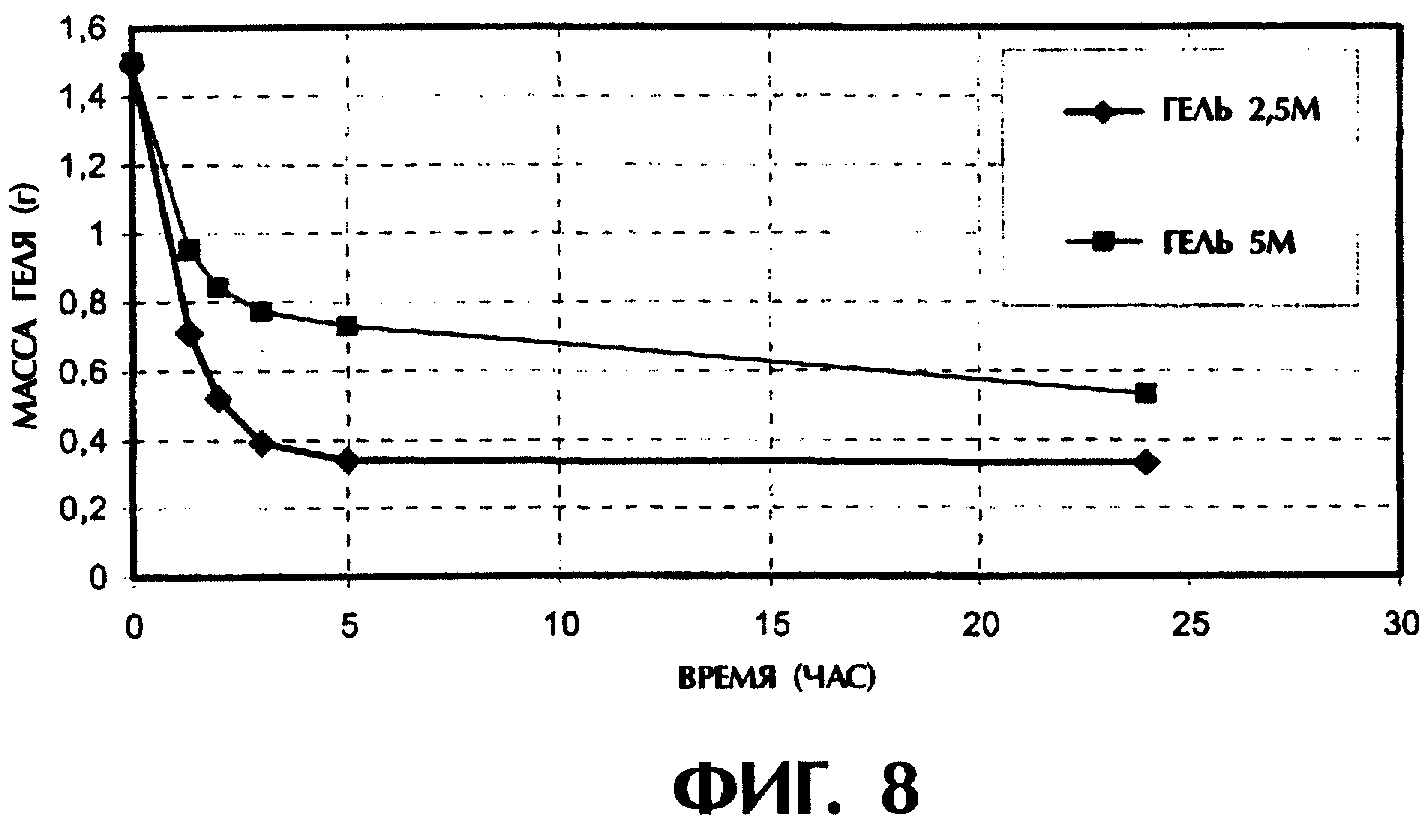

- Фиг.8 иллюстрирует потерю массы со временем для двух гелей на основе окиси алюминия с 2,5 и 5 моль/л каустической соды (М - масса, t - время).

На приведенных чертежах символ Ст.уп. означает степень упаривания в виде процентной доли от исходного количества растворителя, tc - время сушки в минутах, Т - температура сушки в °С для каждой кривой и отн. вл. означает относительную влажность в разных тестах, выраженную в процентах.

ПРИМЕРЫ

Пример 1

В этом примере изучены характеристики высыхания геля на основе Aerosil 380, представляющем собой пирогенетический кремнезем с большой площадью поверхности, равной 380 м2/г.

Проведенные изобретателями предварительные испытания показали, что в среде концентрированной азотной кислоты (7 М) при использовании состава на основе пирогенетического кремнезема, например типа Aerosil 380 (торговое название) с концентрацией от 8 до 10 мас.%, могут быть получены сухие остатки, которые легко удаляются через несколько часов (примерно от 2 до 5 час). Время контакта является достаточным для обработки поверхности. Изобретатели использовали при этом содержание кремнезема порядка 8 мас.%.

Количество нанесенного на поверхность геля лишь незначительно влияло на характеристики высыхания и, более конкретно, на способность к удалению. На поверхности наносили разные количества геля в пределах от 0,1 до 2 кг/м2. Предпочтительны количества от приблизительно 0,3 до 0,7 кг/м2.

Условия сушки являются наиболее существенными параметрами в способе настоящего изобретения. К числу их относятся температура сушки и степень влажности окружающего воздуха. Существенно также наличие конвекционного тока. Влияние этих параметров было количественно определено построением номограмм высыхания.

Использованы температурные пределы от 20 до 30°С и пределы относительной влажности от 20 до 70%, где относительная влажность определяется как отношение давления водяного пара при данной температуре к давлению насыщенного водяного пара при той же температуре.

Гелем покрывают новые детали из нержавеющей стали марки 304 L. Если не указано особо, нанесенное для последующих испытаний количество геля равно 0,5 кг/м2 (±5%).

Кремнеземы предварительно перемешивают в цилиндрическом стакане с помощью лопастной мешалке при скорости 800 об/мин с целью обеспечить тонкую кремнеземную смесь. При приготовлении геля его перемешивают со скоростью 500 об/мин с использованием той же перемешивающей системы.

Образцы с покрытием помещают в проветриваемую камеру с регулируемыми температурой и влажностью. Проветриваемая камера имеет коммерческое название KBF и обладает объемом 115 л. Регуляция влажности обеспечивается впуском пара, генерируемого пропусканием электрического тока в увлажнителе. Скорость конвекционного тока у поверхности образцов можно рассматривать как одинаковую во всех случаях и имеющую очень низкую интенсивность. Масса покрытия отслеживается для каждой фиксированной пары температура-влажность.

1. Влияние температуры

Для трех температур: 30, 25 и 20°С были построены представленные на фиг.1-3 номограммы с несколькими значениями относительной влажности.

Кривые, соответствующие номограммам при 30°С, показаны на фиг.1.

Кривые, полученные для фиг.1, имеют линейный участок, соответствующий фазе с постоянной скоростью высыхания. Чем выше влажность, тем ниже становится скорость высыхания, что является закономерным. Для низких влажностей (20 и 35%) отмечается появление плато, начиная с примерно 200 мин. Это плато соответствует 100% упаренного растворителя, что указывает на то, что фазы высыхания с понижающейся скоростью как бы не существует. Отсюда делается вывод, что гель полностью высыхает через приблизительно три часа, как только влажность становится ниже 35%. С другой стороны, для более высоких значений плато не достигается после истечения времени эксперимента. Оно может быть получено экстраполяцией начальной фазы высыхания с постоянной скоростью. В результате этого видно, что в отсутствие какого-либо конвекционного тока 50%-ная влажность приводит к экстраполированному времени высыхания, равному 8 час, что совместимо с операцией удаления загрязнений. Относительная влажность большая 70% приводит в этом случае к чрезмерному времени высыхания.

Кривые, соответствующие номограммам при 25°С, показаны на фиг.2. Испытание при относительной влажности 70% было отменено, принимая во внимание более продолжительное время высыхания, наблюдаемое при 30°С.

Полученные кривые имеют такой же вид, как при 30°С. Однако время высыхания более продолжительно. Полное высыхание достигается при 35%-ной влажности в течение периода порядка 5 час. Принимая во внимание испытание, проведенное при 30°С, с помощью экстраполяции устанавливают, что при относительной влажности 20% время полного высыхания для этого значения влажности при 25°С составляет от 3 до 5 час. При 50%-ной влажности экстраполированное время полного высыхания составляет 9 час, что является приемлемым для способа обработки поверхности.

С помощью следующих тестов удалось сделать выводы о практических параметрах для атмосферы замкнутой камеры. Для защитной камеры, имеющей коммерческое название DEMETER, температура воздуха которой была равной 22°С, была построена диаграмма высушивания. Кривые, соответствующие этому тесту, так же как и другим, полученным при 20°С в проветриваемой камере, показаны на приложенной фиг.3. Запись «камера» на этой фигуре обозначает камеру DEMETER (коммерческое название).

Тест, проведенный в камере DEMETER, сопоставляется с испытанием, проведенным при 42%-ной относительной влажности в проветриваемой камере. На основании этого получают пару репрезентативных параметров атмосферы замкнутой камеры, т.е. примерно 20°С и относительная влажность 42%. При такой аналогии не принимается в расчет какое-либо возможное отклонение конвекции между проветриваемой камерой и замкнутой камерой.

Что касается времени полного высыхания при 20°С с учетом экспериментальных результатов, оно было оценено равным приблизительно 7 час при 35%-ной влажности и приблизительно 8 час при влажности 42%.

2. Влияние количества нанесенного геля

На приложенной фиг.4 собраны кривые, полученные для трех количеств геля, нанесенного при 20°С и относительной влажности 42%.

Эта фигура показывает, что нанесенный гель в пределах от 0,33 до 0,42 кг/м2 очень мало влияет на кинетику высыхания. Более резкое отличие наблюдается для 0,5 кг/м2. Таким образом, при этих условиях представляется предпочтительным стараться наносить относительно малые количества геля - порядка 0,3 кг/м2.

3. Влияние влажности на кинетику высыхания

С целью оценки влияния влажности были построены кривые по характеристическим точкам фаз высыхания геля с постоянной скоростью, наблюдаемым в предыдущем испытании, проведенном при фиксированной температуре. Эти кривые показаны на приложенной фиг.5. На этой фигуре "L" обозначает прямую линию высыхания при 30°С в течение 120 мин, построенную по средним значениям соответствующих кривых. Эта прямая описывается уравнением y=-1,6039х+110,27, где х есть относительная влажность в % и y есть скорость испарения (в % от исходного количества растворителя).

Поскольку характеристические для данной температуры значения времени выбираются в диапазоне высыхания с постоянной скоростью, отложенные по ординате значения влажности изменяются пропорционально скорости высыхания. С другой стороны, не имеется возможности сравнивать разные температуры, поскольку выбранные значения времени для всех температур не одни и те же.

Фиг.5 показывает, что скорость высыхания линейно понижается с повышением относительной влажности для всех температур в рамках эксперимента. Влияние величины влажности имеет тенденцию к небольшому повышению при понижении температуры, что является существенным.

Повышение влажности на 10% сопровождается понижением скорости высыхания на 16%. Это показывает важность хорошего знания условий высыхания при нанесении геля в способе настоящего изобретения.

4. Влияние температуры на кинетику высыхания

Для испытаний, проведенных при относительной влажности 42%, сравнение кинетики проводят при разных температурах. Результаты приведены в виде кривых на фиг.6.

Как и ранее, можно оценочно предсказать, что повышение температуры на 10% приведет к повышению скорости высыхания приблизительно на 13%. Таким образом, установлено, что повышения влажности и температуры имеют противоположные эффекты.

На основании построенных в данном примере номограмм высыхания можно предсказать требуемые значения времени высыхания при применении способа настоящего изобретения при условии, что известны температура воздуха и относительная влажность в шахте.

Было установлено, что репрезентативный атмосферный диапазон в замкнутой камере располагается вблизи следующих значений: температура 20°С и относительная влажность 40%. Эти значения были получены по аналогии при проведении теста на высыхание в камере DEMETER (коммерческое название).

Что касается совместимости значений времени высыхания с операцией удаления загрязнений, номограммы показывают хорошую совместимость в тех случаях, когда температура превышает 20°С, а влажность становится ниже приблизительно 40%. Для более низких температур и более высокой влажности может оказаться необходимым ввести в шахте условия конвекции, что может быть достигнуто при работе с вдвое меньшей скоростью.

Пример 2

В этом примере [установлены] характеристики высыхания геля на основе смеси кремнеземов, содержащей 8 мас.% AEROSIL 380 (торговое название), представляющим собой пирогенетический кремнезем с большой площадью поверхности, равной 380 м2/г, и от 0,5 до 1 мас.% осажденного кремнезема FK310 (торговое название).

Размер остатков, полученных после высушивания в случае смеси AEROSIL 380 (торговое название) и FK310, сравнивали с размеров остатков, полученных в случае только одного кремнезема 380 (торговое название).

На прилагаемой фиг.7 фотографии сухих остатков со смесью 8% AEROSIL 380 (торговое название) и 0,5% FK310 (торговое название), называемой «А», с одной стороны, и со смесью 8% AEROSIL 380 (торговое название) и 1% FK310 (торговое название), называемой «В», с другой стороны, приведены для двух условий высушивания: одни при 30°С и другие при комнатной температуре (25°С).

Полученные результаты показывают, что размер сухих остатков очень мало зависит от условий высушивания, что является преимуществом. Что касается размера остатков, во всех случаях наблюдали, что он намного больше размера остатков, полученных в случае только одного кремнезема AEROSIL 380 (торговое название). Доля остатков больших размеров намного более значительна (1 мм и 600·10-6 m). Аналогичным образом, имеется намного меньше остатков очень малых размеров, которые нельзя захватить при удалении сухих остатков. Не проводя строгого количественного анализа распределений размеров зерна, можно предположить, что порядок увеличения среднего размера зерна сухих остатков равен от 2 до 3, что является впечатляющим, если принять во внимание малое количество добавляемого кремнезема. Такой результат наблюдается при добавлении 0,5% кремнезема FK310 (торговое название).

Этот результат очень весом, так как он показывает, что настоящее изобретение предлагает гель, который перед тем, как он высохнет, обладает характеристиками, близкими к характеристикам традиционного геля для удаления загрязнений в том, что касается значений времени контакта и состава. С другой стороны, после высыхания геля регулирование размера его остатков осуществляется относительно независимо от особенностей высушивания благодаря добавлению осажденного кремнезема. Преимуществами являются, в частности, отсутствие пылевидного остатка (полученные размеры имеют порядок от 0,1 до 3 мм), облегчение отделения остатка от поверхности и сбор геля с использованием щетки или засасывания.

Пример 3

Загущающим агентом, используемым в этом примере для приготовления щелочных гелей является глинозем - окись алюминия Al2О3, поставляемая фирмой DEGUSSA, у которой первичный размер частиц составляет около 13 нм, а площадь поверхности по методу BET равна 100 м2/г.

Глинозем в количестве 15 г погружают в 100 мл воды или в 100 мл раствора каустической соды с определенной концентрацией. Раствор перемешивают в течение 2-3 мин трехлопастной механической мешалкой со скоростью 600-800 об/мин. Полученный гель является гомогенным и может распыляться при низком давлении насоса, продаваемого фирмой FEVDI. При количестве глинозема 15 г на 100 мл раствора можно получить вязкость, которая позволяет распыление при низком давлении (<7 бар), что обеспечивает значительное время контакта со стенкой, так как гель при этом не стекает вниз по вертикальной стенке.

Были приготовлены четыре геля с концентрацией соды, варьируемой в пределах от 0,5 до 5 М.

Каждый гель равномерно наносят с помощью шпателя на пластину с размерами 5 см × 6 см из новой нержавеющей стали 304 L (торговое название). Массу наносимого геля контролируют взвешиванием и доводят до 500 г/м2. Пластину после этого помещают в сушильный шкаф для сушки при 22±1°С при значительном конвекционном токе воздуха. Относительную влажность регулируют, доводя ее значение до 42±1%, которое принимается как репрезентативное для влажностных условий, существующих в вентиляционных шахтах ядерных устройств.

После этого отслеживают потерю массы геля во времени в процессе испарения растворителя (воды).

В течение времени следят за массой гелей с наивысшими концентрациями соды, т.е. 2,5 и 5 М. Исходная масса нанесенного геля равна 1,5 г, т.е. примерно 220 мг сухого глинозема.

Два геля с наивысшими концентрациями соды, т.е. 2,5 и 5 М, не высыхают. Потеря массы геля 2,5 М достигает плато через 5 час и масса геля стабилизируется через 24 часа вблизи 330 мг. Гель все еще содержит воду и остается приставшим к стальной пластине. Гель с самой высокой концентрацией, равной 5 М, продолжает терять массу после 24 час и все еще содержит больше воды, чем гель 2,5 М.

Таким образом, оба названных геля не могут быть использованы для предполагаемого применения, так как они не высыхают быстро при температуре от 20 до 30°С и не опадают с подложки.

С другой стороны, гель с 0,5 М соды высыхает в пределах 75 мин и остаток целиком отделяется от плиты при малейшем механическом воздействии. Гель с 1 М соды высыхает в пределах 2 час и также очень легко отделяется. Таким образом, необходимо понизить количество соды в такой мере, чтобы вода испарялась в достаточной степени для получения остатка, который бы отделялся от подложки.

В этой связи часто предпочитают концентрацию 2 моль/л: это дает гель, который высыхает относительно быстро, т.е. в пределах от 2 до 3 час, и который очень легко отделяется от стальной подложки при малейшем воздействии.

Эффективность геля, нанесенного на поверхность, покрытую насосной смазкой DELASCO (торговое название), умеренно вязкой силиконовой смазкой или более жидкой смазкой для смазывания карданных сочленений, имеющей название G 12, является значительной, поскольку с подложки удаляется от 75 до 90% смазки. Сухой гель легко отделяется кусочками при малейшей встряске и, таким образом, его опять легко удалить с помощью отсасывания.

Пример 4

Для удаления загрязнений с алюминия были приготовлены гели на основе 8% кремнезема AEROSIL 380 (торговое название) и смеси азотной кислоты с фосфорной кислотой. Концентрация каждой из названных кислот преимущественно ниже 2 моль/л. При более высокой концентрации гель не высыхает при температуре 25°С и относительной влажности 40%. Для концентраций каждой из этих кислот от 1 до 2 М время высыхания, наблюдаемое при температуре 25°С и относительной влажности 40%, варьирует от 2 до 4 час.

В частности, приготовленный гель (1 М HNO3/1 М Н3PO4) был протестирован на дезактивацию алюминиевых фланцев пневмотранспортной сети установки по переработке ядерных отходов. После проведения одного цикла с гелем были получены дезактивационные факторы порядка 14 (Cs137, Eu154): Cs137 от 1300 Бк/см2 до 110 Бк/см2, а при проведении дополнительного цикла активность поверхности удалось уменьшить ниже 50 Бк/см2.

Пример 5

Для удаления загрязнений с нержавеющей стали или Inconel (торговое название) был приготовлен окислительный гель в соответствии с изобретением с использованием 3 М азотной кислоты и 0,1-0,3 М Ce(IV).

Гели быстро высыхают в течение менее 3 час и легко удаляются с помощью щетки. Результаты по коррозии, полученные при нанесении покрытия 500 г/м2 на Inconel, представляют большой интерес, поскольку общая эрозия составляет от 0,1 до 0,3 μм.

Реферат

Настоящее изобретение относится к способу обработки поверхности гелем, а также к очистному гелю и может быть использовано для обезжиривания и дезактивации поверхности, а также для удаления оксидного слоя с поверхности. Способ включает нанесение очистного геля на обрабатываемую поверхность, выдерживание очистного геля на обрабатываемой поверхности при таких температуре и относительной влажности, при которых гель высыхает и при этом имеется время для того, чтобы гель обработал поверхность, прежде чем образуется сухой и твердый остаток, и удаление сухого и твердого остатка с обрабатываемой поверхности путем отсасывания или с помощью щетки. Гель включает смесь пирогенетического кремнезема и осажденного кремнезема, очищающий агент и, возможно, окислительный агент. Изобретение обеспечивает регулирование размеров сухих остатков геля и времени высыхания, достаточного для эффективной обработки любого типа поверхности, а также позволяет ограничить количество стоков, образующихся в процессе обработки поверхностей. 4 н. и 18 з.п. ф-лы, 8 ил.

Формула

Документы, цитированные в отчёте о поиске

Paste for scale removal from carbon steel surface

Комментарии