Способ и установка нанесения пленочного материала на последовательность листов - RU2493967C2

Код документа: RU2493967C2

Чертежи

Описание

Область техники

Настоящее изобретение в основном относится к способу и установке нанесения пленочного материала на последовательность листов, главным образом для получения ценных бумаг.Настоящее изобретение главным образом применимо для производства ценных бумаг, таких как банкноты.

Уровень техники

Нанесение пленочного материала на листы, в особенности на листы для производства ценных бумаг, по существу является уже хорошо известным в технике. Такое нанесение обычно ставит своей целью обеспечения защиты с помощью дополнительных элементов, в частности таких, как так называемые ОПЭ (оптически переменный элемент). ОПЭ обычно имеет форму накладки или слоистой пленки, включающей дифракционно-оптический слой (обычно металлизированный слой), который дает оптически переменный эффект.В частности, ОПЭ известны под названием K1NEGRAM®, которое является зарегистрированной торговой маркой OVD Kinegram AG, члена Leonhard Kurz Group.

ОПЭ обычно наносят в форме непрерывной ленты или полосы материала, несущего передающие элементы, которые в конечном счете образуют действующие ОПЭ. ОПЭ обычно наносят, используя технически приемы горячей штамповки пленки, в которых используют сочетание давления и температуры для активации адгезионного слоя, обеспеченного на передающих элементах, и вызывающего перенесение этих элементов с несущего материала на листы или бумажное полотно в ходе обработки.

Способ и установка для осуществления технических приемов горячей штамповки пленки описаны, например, в WO 94/13487 А1, WO 97/01442 А1, WO 97/35721 А1, WO 97/35794 А1, WO 97/35795 А1, WO 97/36756 А1, WO 03/043823 А1, WO 2005/102733 A2 и ЕР 0965446 А1.

Кроме применения ОПЭ на ценных бумагах, было предложено также вырезание окошек в ценных бумагах и нанесение на данные окошки пленки из пленочного материала, обычно прозрачного. Например, такое решение предложено в WO 95/10420 А1. В отличие от ОПЭ, слой пленочного материала, который наносят, чтобы покрыть окошки, относительно толще и более прочный, так как он должен выдерживать более существенные механические напряжения и является самоподдерживающим в области окошка.

Подобным образом, также было предложено усиление областей пониженной толщины, создаваемых в ценных бумагах путем обеспечения пленки из пленочного материала на указанных областях. Способ армирования ценных бумаг, снабженных по меньшей мере одной областью пониженной толщины, например, описан в WO 2004/024464 А1.

Обеспечение окошек в ценных бумагах осуществляют различными способами. Способ и установка для вырезания окошек в листах, с использованием механических режущих инструментов, например, описаны в WO 03/092971 А1. Способ и установка для вырезания окошек в листах с использованием лазерного режущего инструмента, например, описаны в WO 2004/096482 А1.

Нанесение покрытия из пленочного материала на окошки описано более подробно в WO 2004/096541 А1 и WO 2005/068211 А1.

Согласно WO 2004/096541 А1, пленочный материал наносят в виде последовательных полос из пленочного материала, которые обрезают на выходе из устройства нанесения. Устройство нанесения в основном подобно устройствам, которые используют для осуществления горячей штамповки пленки с основным отличием в том, что полосы пленочного материала полностью переносят на листы. В данном контексте более уместно сказать, что с помощью устройства нанесения осуществляют ламинирование пленки на листы, вместо штамповки, причем этот процесс включает перемещение элемента с ленты-носителя на листы и возврат используемой ленты-носителя.

Решение WO 2004/096541 А1 оказалось слишком трудным, чтобы осуществить, как требуется, точное вырезание и размещение отрезанных полос ламината относительно листов. Это решение предшествующего уровня техники, в частности, требует специально разработанной системы отсоса, чтобы должным образом закреплять и перемещать ленты ламината так, чтобы они находились в контакте с листами в требуемых местах.

Более того, решение по WO 2004/096541 А1 применимо только для полос ламината, ограниченных по минимальной длине и, в частности, не подходит для нанесения накладок небольшого размера из пленочного материала на листы.

Таким образом, существует потребность в улучшении способа и установки для нанесения пленочного материала на последовательность листов. Такой улучшенный способ и установка являются предметом изобретения европейской патентной заявки №07103051.4 под заголовком «Способ и установка для нанесения пленочного материала на последовательность листов», зарегистрированной 26 февраля, 2007 года от имени заявителя настоящего изобретения, а также предметом международной патентной заявки PCT/IB2008/050626 21 февраля, 2008 года, претендующей на приоритет европейской заявки 07103051.4, причем содержание обеих заявок включено в данную заявку посредством ссылки в полном объеме.

Этот улучшенный способ включает следующие стадии. На первой стадии отдельные листы перемещают последовательно по пути транспортировки листов. На второй стадии по меньше мере одну непрерывную ленту пленочного материала наносят на отдельные листы в направлении, по существу параллельном направлению перемещения отдельных листов, таким образом формируя непрерывный поток листов, соединенных друг с другом указанной по меньшей мере одной непрерывной полосой пленочного материала. На третьей стадии указанную по меньшей мере одну непрерывную полосу пленочного материала отрезают так, что непрерывный поток листов снова разделяют на отдельные листы с частями пленочного материала, остающимися на листе. Отрезание указанной по меньшей мере одной непрерывной полосы пленочного материала осуществляют в местах, расположенных на листах так, что части пленочного материала, остающиеся на листах не заходят за пределы передней и задней кромок листов.

Установка для осуществления указанного выше способа включает (i) секцию полистовой подачи для загрузки отдельных листов, (ii) устройство нанесения пленочного материала для нанесения указанной по меньшей мере одной непрерывной полосы пленочного материала на отдельные листы, (iii) устройство резки, расположенное за устройством нанесения пленочного материала для обрезки указанной по меньшей мере одной непрерывной полосы пленочного материала, и (iv) секцию выгрузки листов для получения отдельных листов.

Благодаря вышеуказанному способу и установке, обеспечивают точное нанесение пленочного материала на последовательность листов, при обеспечении того, что нанесение пленочного материала не вызовет отклонений в ходе дальнейшей обработки листов в последующих процессах. Фактически, поскольку обрезку пленочного материала осуществляют в месте, расположенном на листах так, что часть пленочного материала, остающаяся на листах не заходит за пределы передней и задней кромок листов, не влияя на точное расположение листов в последующих стадиях обработки (данное расположение ориентируют по передней кромке листов или, в зависимости от конкретных случаев, задней кромке).

В соответствии с воплощением указанных выше способа и устройства, обрезку можно, например, осуществлять с помощью механических режущих инструментов без повреждения листов. В соответствии с альтернативным воплощением, и если пленочный материал представляет собой пластмассу или любой другой материал, который можно расплавить, обрезку можно осуществить расплавлением пленки, используя нагревательный элемент (такой как нагреваемая электрическая проволока). Кроме того, в соответствии с альтернативным воплощением, обрезку пленки можно осуществить расплавлением пленочного материала, используя лазерный луч. Испытания, осуществляемые заявителем показали, что лазерная резка является особенно эффективной при избирательной резке пленочного материала, без повреждения листов.

Основное преимущество лазерной резки заключается в том, что процесс резки можно осуществить «бесконтактным» способом, т.е. устройство лазерной резки само по себе не вступает в контакт с пленочным материалом, а вступает в контакт только лазерный луч, полученный с помощью устройства лазерной резки.

Однако трудности возникают в связи с удалением остатков непрерывной полосы или полос пленочного материала, которые не должны оставаться на листах. Такое удаление предпочтительно осуществляют отсасыванием, как предлагают в европейской заявке 07103051.4 и в PCT/IB2008/050626. Такие трудности усиливаются в случае резки пленочного материала посредством лазера, поскольку необходимы особые средства, чтобы обеспечить осуществление такого извлечения.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Таким образом, основной целью изобретения является дополнительное улучшение известных способов и установок для нанесения пленки на последовательность листов.

В частности, целью изобретения является обеспечение решения, менее сложного для осуществления, чем известные решения.

Другой целью настоящего изобретения является обеспечение решения, которое позволяет обеспечить нанесение на листы пленочного материала точным образом.

Еще одной целью настоящего изобретения является обеспечение решения, которое позволяет обеспечить нанесение пленочного материала на листы без влияния этого материала на дополнительную обработки указанных листов в последующих процессах.

Еще одной целью настоящего изобретения является обеспечение решения, которое позволяет наносить на листы фрагменты пленочного материала с широким диапазоном размеров.

Более точно, конкретная цель настоящего изобретения является обеспечение решение такого типа, как в европейской заявке 07103051.4 и в PCT/IB2008/050626, в которых процесс резки осуществляют посредством лазерного луча и в которой остатки полосы или полос пленочного материала, которые не должны остаться на листах, должным образом удаляют.

Данных целей достигают благодаря решению, определенному в формуле изобретения.

Способ в соответствии с изобретением включает следующие стадии. На первой стадии отдельные листы перемещают последовательно по пути транспортировки листов. На второй стадии по меньше мере одну непрерывную ленту пленочного материала наносят на отдельные листы в направлении, по существу параллельном направлению перемещения отдельных листов, таким образом формируя непрерывный поток листов, соединенных друг с другом указанной по меньшей мере одной непрерывной полосой пленочного материала. На третьей стадии указанную по меньшей мере одну непрерывную полосу пленочного материала отрезают так, что непрерывный поток листов снова разделяют на отдельные листы с частями пленочного материала, остающимися на листе. Отрезание указанной по меньшей мере одной непрерывной полосы пленочного материала осуществляют в местах, расположенных на листах так, что части пленочного материала остающиеся на листах не заходят за пределы передней и задней кромок листов.. Более того, остатки указанной по меньшей мере одной непрерывной полосы пленочного материала, которые не должны остаться на листах, удаляют захватыванием остатков перед резкой лазерным лучом и удерживанием в ходе всего процесса резки. Благодаря указанному выше способу, должным образом обеспечивают удаление остатков.

Преимущественные воплощения изобретения изложены в зависимых пунктах формулы изобретения.

В соответствии с предпочтительным воплощением, остатки захватывают и удерживают засасыванием.

В соответствии с преимущественным воплощением, обрезку указанной по меньшей мере одной непрерывной полосы пленочного материала осуществляют непосредственно после передней кромки листа и непосредственно перед задней кромкой листа по всей ширине непрерывной полосы пленочного материала, так что непрерывная часть пленочного материала остается на каждом листе. В таком случае, в частности предпочтительно осуществлять обрезку незапечатанных полей листов.

В контексте изобретения, непрерывную полосу или полосы пленочного материала преимущественно подают в виде рулона пленочного материала.

При получении документов, таких как ценные бумаги, на которых на каждом листе нанесен массив меток, расположенных в виде матрицы из рядов и столбцов, по меньшей мере одну непрерывную полосу пленочного материала наносят на каждый столбец меток.

Настоящее изобретение в особенности применимо для нанесения покрытия на окошки или отверстия, прорезанные в листах перед нанесением непрерывной полосы или полос из пленочного материала. В данном случае в особенности является преимущественным нанесение пленочного материала, который по существу прозрачный.

Пленочный материал предпочтительно представляет собой слоистый полимерный материал, включающий адгезионный слой, который приводят в контакт с поверхностью листов. Этот адгезионный слой преимущественно представляет собой активируемый давлением и/или активируемый температурой адгезионный слой, который активируют при нанесении только в местах, соответствующих частям пленочного материала, которые должны остаться на листах. Резку предпочтительно осуществляют в данном случае в местах, где адгезионный слой не был активирован, преимущественно в непосредственной близости к частям пленочного материала, которые должны остаться на листах. В этом случае, поскольку краевые участки пленки не прилипают к листам после процесса нанесения, их размеры можно минимизировать. Кроме того, в общепринятой практике листы подвергают после нанесения пленочного материала процессу глубокой печати, в особенности для того, чтобы впечатать пленочный материал. В результате глубокой печати, краевые участки пленки склеиваются с листами вследствие совместного действия температуры и давления, присущего глубокой печати.

Установка для осуществления указанного выше способа составляет другой предмет изобретения, причем установка в основном включает (I) секцию полистовой подачи для загрузки отдельных листов, (П) устройство нанесения пленочного материала для нанесения указанной по меньшей мере одной непрерывной полосы пленочного материала на отдельные листы, (iii) устройство лазерной резки, расположенное после устройства нанесения пленочного материала, для обрезки указанной по меньшей мере одной непрерывной полосы пленочного материала, и (iv) секцию выгрузки листов для получения отдельных листов. Указанная установка дополнительно включает (v) устройство удаления отходов для захвата и удерживания остатков указанной по меньшей мере одной полосы пленочного материала, причем указанное устройство удаления отходов включает по меньшей мере одно удерживающее приспособление, расположенное рядом с поверхностью листов, для захвата остатков перед обрезкой с помощью лазерного луча и удерживания остатков в ходе всего процесса обрезки.

Удерживающее приспособление преимущественно включает по меньшей мере одну отсасывающую головку для захвата и удерживания остатков с помощью засасывания.

В соответствии с другим предпочтительным воплощением установки, устройство удаления отходов включает систему конвейера для перемещения удерживающего приспособления, данная система конвейера расположена над поверхностью листов и проходит в направлении, параллельном направлению перемещения листов. Здесь, система конвейера преимущественно включает по меньшей мере первое и второе тела вращения, перемещающие по меньшей мере одну цепь или ремень, несущий удерживающее приспособление, причем цепь или ремень перемещают синхронно с перемещением листов. Предпочтительно, удерживающее приспособление включает по меньшей мере одну отсасывающую головку для захвата и удерживания остатков посредством засасывания, эта отсасывающая головка включает первую и вторую отсасывающие части для соединения с остатками, первая отсасывающая часть приспособлена для соединения с первым поворотным штуцером пневмопровода, находящимся на первом теле вращения, а вторая отсасывающая часть приспособлена для соединения с вторым поворотным штуцером пневмопровода, находящимся на втором теле вращения. Здесь, первая отсасывающая часть может периодически соединяться с первым поворотным штуцером пневмопровода посредством первой соединительной части, перемещаемой цепью или ремнем, причем первая соединительная часть периодически соединяется с воздушным каналом первого поворотного штуцера пневмопровода. Подобным образом, вторая отсасывающая часть может периодически соединяться со вторым поворотным штуцером пневмопровода посредством второй соединительной части, перемещаемой цепью или ремнем, причем вторая соединительная часть периодически соединяется с воздушным каналом второго поворотного штуцера пневмопровода.

В соответствии с еще одним воплощением, удерживающее приспособление может проходить перпендикулярно направлению перемещения листов и может быть приспособлено для захвата и удерживания остатков по меньшей мере двух соседних полос пленочного материала.

Дополнительные воплощения изобретения указаны в зависимых пунктах формулы изобретения и описаны ниже.

Краткое описание чертежей

Другие признаки и преимущества настоящего изобретения станут более ясны из последующего подробного описания воплощений изобретения, которое представлено исключительно посредством неограничивающих примеров и проиллюстрировано прилагаемыми чертежами, на которых:

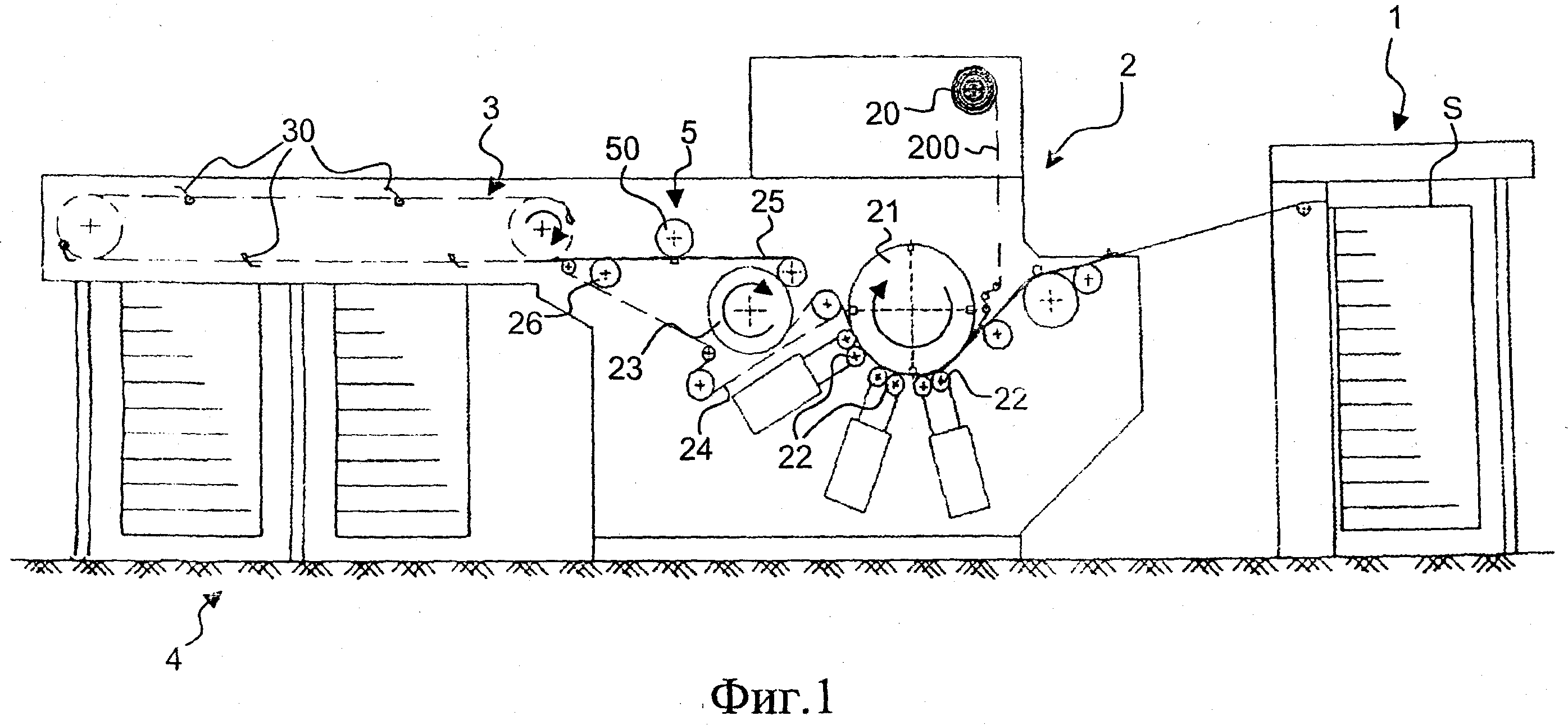

на Фиг.1 схематически представлен вид сбоку обрабатывающей машины с полистовой подачей для нанесения пленочного материала на последовательность листов, как описано в европейской заявке 07103051.4 и в PCT/IB2008/050626;

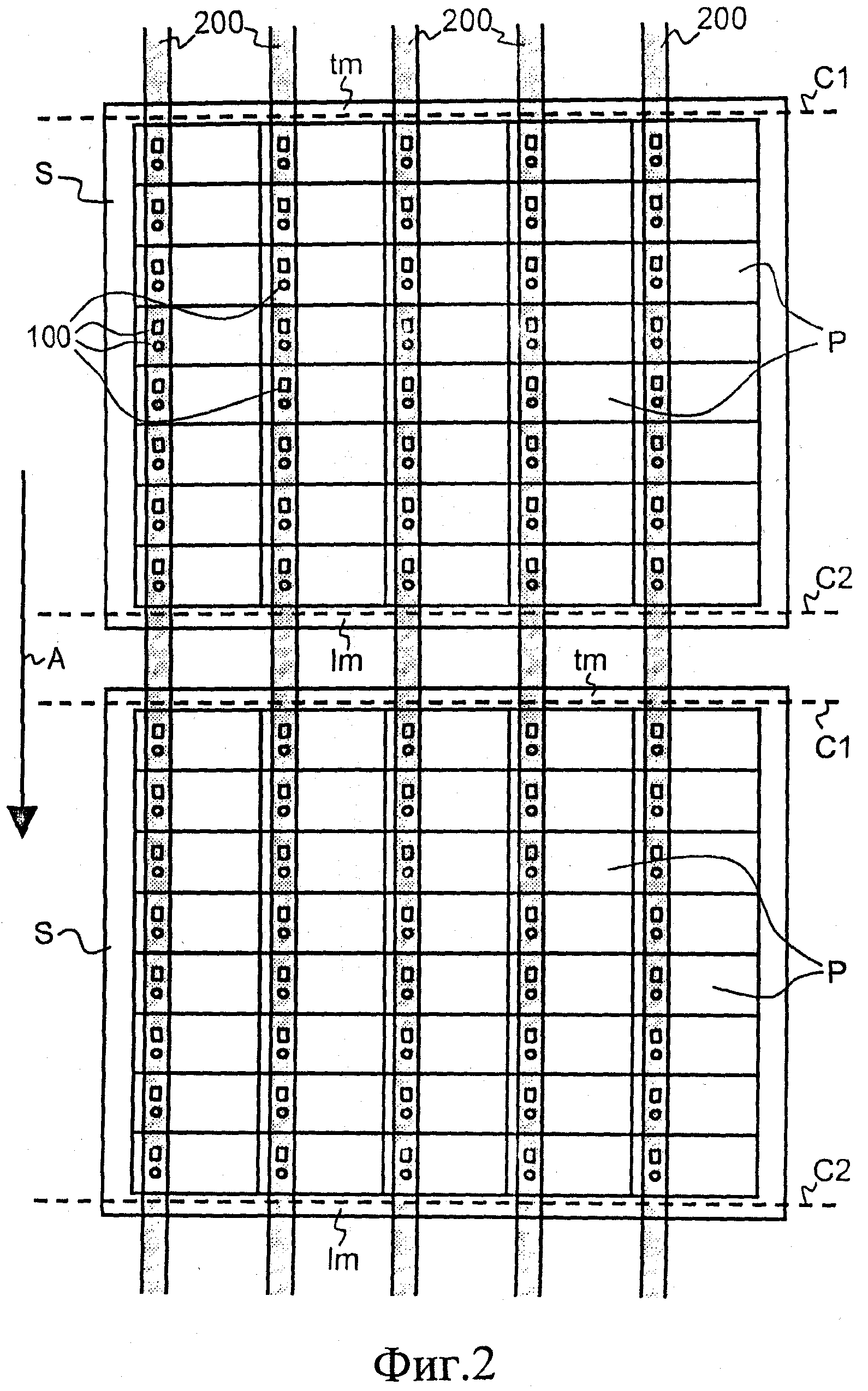

на Фиг.2 схематически представлен вид сверху двух последовательных листов, соединенных друг с другом непрерывными полосами пленочного материала, нанесенного на листы в направлении, параллельном направлению перемещения листов;

на Фиг.3 схематически представлен вид сверху отдельного листа после разрезания непрерывных лент пленочного материала по Фиг.2;

на Фиг.4 схематически представлен вид сбоку установки с полистовой подачей для нанесения пленочного материала на последовательность листов в соответствии с одним из воплощений изобретения;

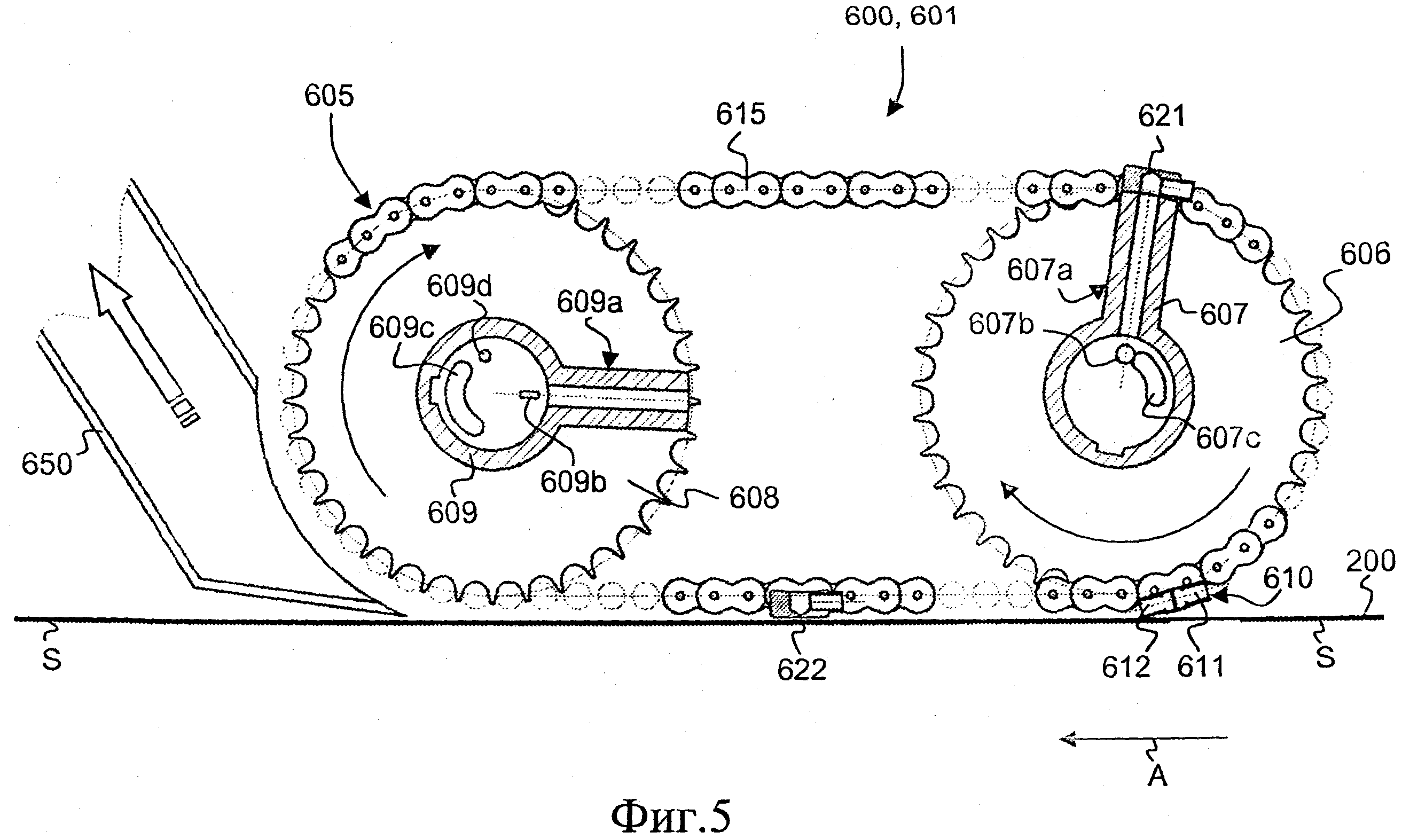

на Фиг.5-16 схематически представлен вид сбоку, демонстрирующий последовательность рабочих состояний предпочтительного воплощения устройства удаления отходов в соответствии с изобретением, предназначенного для захвата остатков непрерывных полос пленочного материала, нанесенных на последовательность листов, перед процессом обрезки и для удерживания таких остатков в ходе всего процесса резки с целью удаления;

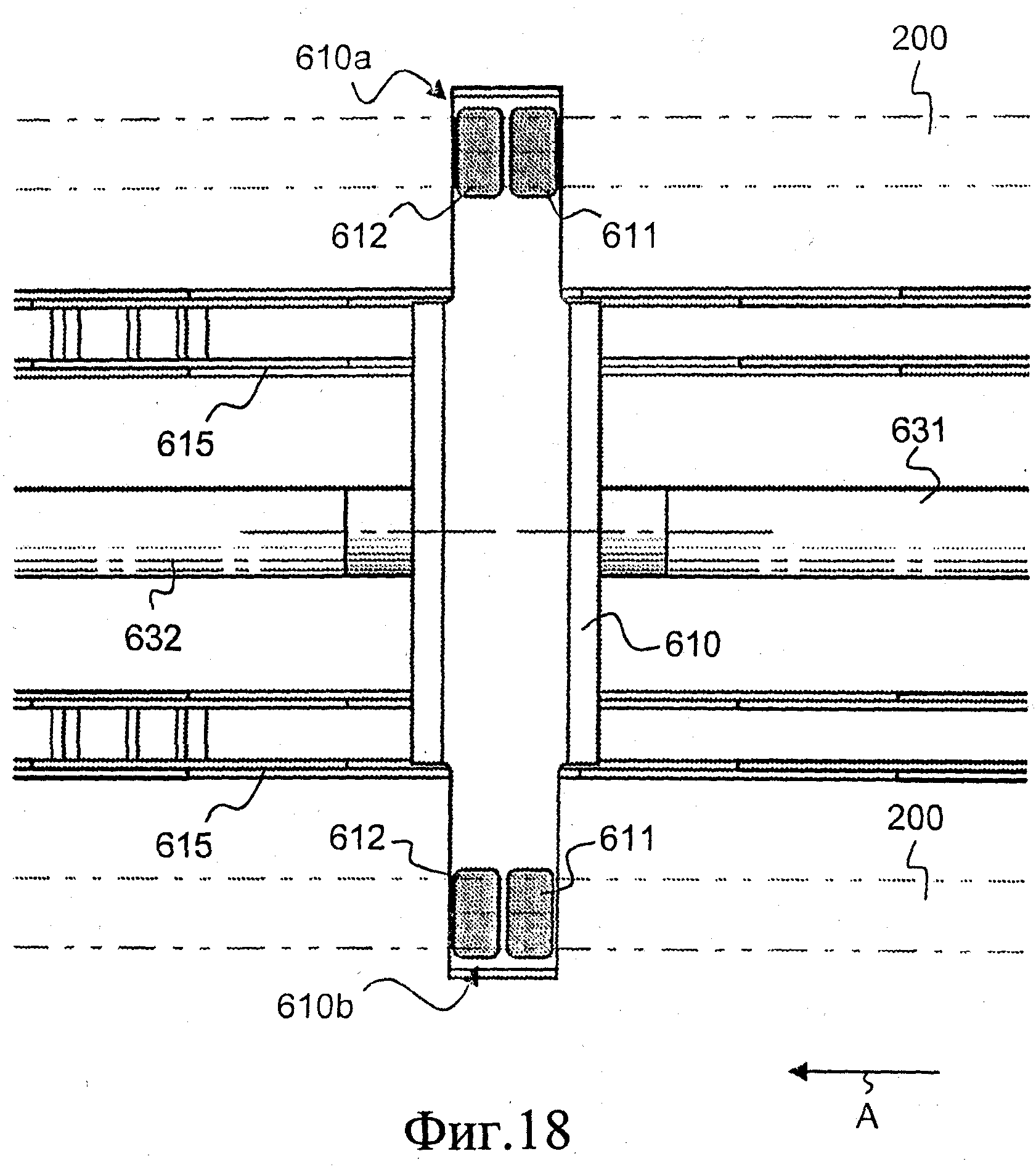

на Фиг.17 схематически представлена нижняя часть устройства удаления отходов по Фиг.5-16, и

на Фиг.18 представлен увеличенный вид, взятый из Фиг.17, изображающего удерживающее приспособление устройства удаления отходов.

Подробное описание воплощений изобретения

На Фиг.1 схематически представлен вид сбоку обрабатывающей машины с полистовой подачей для нанесения пленочного материала на последовательность листов, как описано в европейской заявке 07103051,4 и в PCT/IB2008/050626, обсуждаемых выше. Ее конфигурация практически идентична машине горячей штамповки пленки известного уровня техники, как например, раскрыто в WO 97/35721 А1, WO 97/35794 А1, WO 97/35795 A1 и WO 97/36756 А1, содержание которых включено в данную заявку посредством ссылки. Машина включает секцию 1 полистовой подачи для загрузки отдельных листов S в устройство 2 нанесение пленочного материала, причем устройство 2 нанесения пленки в основном включает барабан 21 для нанесения (в данном случае четырехсекционный цилиндр, содержащий четыре секции, каждая из которых обеспечивает возможность захвата и перемещения листа, выходящего из секции 1 полистовой подачи), работающий в соединении с рядами прижимных роликов 22, которые упруго прижаты к внешней окружной поверхности барабана 21 для нанесения, посредством пневматических цилиндров (не показаны). В данном случае, три пары рядов прижимных роликов 22 прижаты к внешней окружной поверхности барабана 21 для нанесения.

Пленочный материал подходящим образом наносят с рулона 20 подачи в форме непрерывной полосы пленочного материала 200. Данную непрерывную полосу 200 подают на барабан 21 для нанесения так, чтобы она была зажата между внешней окружной поверхностью барабана 21 для нанесения и листами S. При получении ценных бумаг, таких как банкноты, каждый лист S обычно снабжен массивом меток Р, расположенных в виде матрицы из рядов и столбцов (как например, представлено на Фиг.2 и 3). Таким образом, следует понимать, что по меньшей мере один рулон 20 подачи расположен так, чтобы подавать соответствующую полосы пленочного материала 200 на каждый столбец меток Р.

Пленочный материал 200 предпочтительно выполнен из слоистого полимерного материала, предпочтительно по существу прозрачного, такого как, не ограничиваясь перечисленным, сложный полиэфир (ПЭТ) или поликарбонат (ПК), включающего адгезионный слой, который приводят в контакт с поверхностью листов. Этот пленочный материал 200 может быть снабжен частично деметаллизированным слоем как, например, материал, выпускаемый под названием KINEGRAM zero.zero®, которое является зарегистрированной торговой маркой OVD Kinegram AG.

Адгезионный слой предпочтительно является активируемым давлением и/или термоактивируемым адгезионным слоем, который активируют в ходе нанесения только в местах, соответствующих частям пленочного материала, которые должны остаться на листах. В качестве альтернативы, используют двухкомпонентный клей, где одно клеящее соединение наносят на пленочный материал, а другое клеящее соединение наносят на листы перед нанесением пленочного материала (так как описано, например, в WO 2005/068211 А1).

Барабан 21 для нанесения снабжен нагреваемыми штампующими элементами (не показаны) в местах, где пленочный материал 200 необходимо нанести на листы S. В заявке WO 2005/102733 А2, материалы которой включено в данную заявку посредством ссылки, приведено подробное описание барабана 21 для нанесения, оборудованного такими штампующими элементами. Достаточно понимать, что штампующие элементы имеют размеры, соответствующие частями адгезионного слоя, активируемого на пленочном материале 200, и что прижимные ролики 22 выполнены для обеспечения роликового контакта с указанными штампующими элементами.

Например, в воплощении, проиллюстрированном на Фиг.2 и 3, которое описано далее, предусматривают нанесение каждой непрерывной полосы пленочного материала 200 так, что его непрерывная часть, обозначенная позицией 200*, остается на каждом листе S. Другими словами, каждый штампующий элемент на барабане 21 для нанесения имеет такие размеры, чтобы воспроизводить форму полосы, длина которой соответствует длине адгезионного слоя, активируемого на полосе пленочного материала 200.

После нанесения непрерывных полос пленочного материала 200 на отдельные листы S, сформирован непрерывный поток листов S, соединенных друг с другом непрерывной полосой пленочного материала 200, как схематически показано на Фиг.2.

Как показано на Фиг.1, непрерывный поток листов S, соединенных друг с другом непрерывной полосой пленочного материала 200, подают в охлаждающее устройство, включающее охлаждающий ролик 23, соединенный с транспортирующими ремнями 24. В представленном воплощении транспортирующие ремни 24 приводят в действие так, что они вращаются в направлении против часовой стрелки на Фиг.1 и перемещают непрерывный поток листов S от поверхности барабана 21 для нанесения к внешней поверхности охлаждающего ролика 23 (причем ролик 23 вращается в направлении по часовой стрелке на Фиг.1), и на горизонтальную направляющую пластину 25.

Охлаждающее устройство может не требоваться и может быть исключено. Однако, испытания показывают, что охлаждающее устройство может быть полезным в том, что оно позволяет стабилизировать и регулировать температуру обрабатываемых листов S, а также участка на выходе из устройства 2 нанесения пленки, где расположено устройство резки, обозначенное позицией 5.

Устройство 5 резки расположено после устройства 2 нанесения пленки, вблизи горизонтальной направляющей пластины 25, для обрезки непрерывных полос пленочного материала 200. На Фиг.1 устройство 5 резки представляет собой устройство механической резки, включающее резальный цилиндр 50, как описано более подробно в европейской заявке №07103051.4 и в PCT/IB2008/050626.

В результате такой обрезки, непрерывный поток листов S снова разделяют на отдельные листы S с фрагментами пленочного материала, обозначенными позицией 200* на Фиг.3, остающимися на S. Такое разделение необходимо, так как листы S необходимо перемещать к далее расположенной транспортной системе на основе цепного конвейера, в целом обозначенной позицией 3 на Фиг.1.

Как представлено на Фиг.1, барабан 26 с вакуум-присосом расположен ниже транспортирующих ремней 24, после направляющей пластины 25 и устройства 5 резки. Внешняя окружная поверхность барабана 26 с вакуум-присосом проходит по касательной к плоскости, в которой листы S перемещают в этой зоне. Барабан 26 с вакуум-присосом предпочтительно содержит специализированный привод с регулируемой скоростью и/или регулировкой положения (не показан), включающий, например, электродвигатель, скорость которого можно регулировать. Скорость вращения поверхности барабана 26 с вакуум-присосом регулируют таким образом, что барабан 26 с вакуум-присосом сначала перемещается со скоростью транспортирующих ремней 24, затем ему придают ускорение до скорости, которая немного выше, чем скорость системы 3 на основе цепного конвейера, и затем замедляют снова, чтобы обеспечить возможность перемещения листов S, которые соединены с барабаном 26 с вакуум-присосом, к одной из соответствующих зажимных штанг 30 системы 3 на основе цепного конвейера. После перемещения к системе 3 на основе цепного конвейера, обрабатываемые листы затем перемещают в приемный блок укладки секции 4 выгрузки листов.

На Фиг.2 схематически представлен поток листов S, каким он сформирован в результате нанесения непрерывных полос пленочного материала 200 на выходе из барабана 21 для нанесения на Фиг.1. На Фиг.2 позицией 100 обозначены окошки, которые обеспечены на листах S перед нанесением непрерывных полос пленочного материала 200. Такие окошки 100 могут быть нанесены одновременно в той же машине, в которой наносят пленочный материал 200 (например, как предложено в WO 2004/096541), или в отдельной машине.

На Фиг.2, где показаны листы S с нанесенным массивом меток Р, расположенных в виде восьми рядов и пяти столбцов (такое матричное расположение показано только для иллюстрации), пять непрерывных полос пленочного материала 200 нанесены в направлении, параллельном направлению перемещения листов (показано вертикальной стрелкой А на Фиг.2), т.е. одна непрерывная полоса 200 на столбец меток Р. Следует понимать, что более чем одна непрерывная полоса пленочного материала 200 может быть нанесена на столбец меток Р, например, в случае обеспечения окошек 100 в более, чем одном месте по длине (т.е. перпендикулярно направлению перемещения листов) каждой метки Р. В представленном примере, каждая метка Р снабжена двумя окошками 100, покрытыми одной и той же полосой пленочного материала 200.

На Фиг.2 Im и tm, соответственно, обозначают переднюю кромку и заднюю кромку листов S, т.е. участки листов, на которых отсутствуют метки Р. Поскольку данные края также называют "незапечатанными кромками", следует понимать, что такие кромки, тем не менее, могут быть снабжены напечатанными метками, например, метками, которые используют в связи с логистикой и/или управлением качеством листов.

На Фиг.2 пунктирными линиями, обозначенными сносками С1 и С2, на заднем и переднем участках листов, соответственно, показаны места, в которых осуществляют операции резки в данном воплощении. Другими словами, в соответствии с данным воплощением, непрерывные полосы пленочного материала 200 отрезают непосредственно после передней кромки листов S (более точно внутри незапечатанной передней кромки Im) и непосредственно перед задней кромкой листов S (более точно внутри незапечатанной задней кромки tm) по всей ширине непрерывных полос 200. В результате, как представлено на Фиг.3, непрерывные фрагменты пленочного материала, обозначенные позицией 200*, остаются на каждом листе S.

На Фиг.4 схематически представлено воплощение установки для осуществления способа по изобретению, которая отличается от представленной на Фиг.1 в том, что устройство 5, 50 механической резки заменено устройством 5* лазерной резки. Все другие компоненты установки идентичны тем, которые входят в состав установки, представленной на Фиг.1 и соответственно обозначены теми же позициями, как на Фиг.1. Как станет очевидно из дальнейшего изложения, устройство 5* лазерной резки включает в данном воплощении лазерные блоки 500 (а именно, три блока), расположенные над горизонтальной направляющей пластиной 25, причем лазерные лучи, генерируемые лазерными блоками 500, направлены вниз к поверхности листов S, перемещаемых под ними. Устройство 600 удаления отходов для захвата и удерживания остатков непрерывной ленты пленочного материала 200, отрезаемых устройством 5* лазерной резки, размещают непосредственно над путем транспортировки листов S, под устройством 5* лазерной резки. Назначением устройства 600 удаления отходов является захват остатков непрерывных полос пленочного материала 200 перед обрезкой и удерживание этих остатков в ходе всего процесса резки так, что остатки должным образом удаляют.

Эти лазерные блоки 500 могут быть любыми походящими лазерными устройствами, такими как лазерное устройство СО2-типа или лазерное устройство Nd-YAG-типа, промышленно выпускаемые, например Macsa Laser Solutions (www.macsalaser.com) и KBA-Metronic (www.kba-metronic.com). Указанное выше лазерное устройство CO2-типа, выпускаемое вышеупомянутыми производителями под названием "К-1060 Plus", успешно использовали для выполнения резки.

В предпочтительном воплощении один лазерный блок 500 используют для выполнения резки двух соседних непрерывных полос пленочного материала 200, наносимых на листы. В зависимости от применения, только одну или более, чем две соседние полосы пленочного материала 200 можно отрезать с помощью одного и того же лазерного блока 500. Каждый лазерный блок 500 может выполнять операцию резки на расстоянии, перпендикулярно направлению перемещения листов, приблизительно от 200 до 250 мм. Иначе говоря, три лазерных блока 500 могут совместно покрывать расстояние от 600 до 750 мм, которого достаточно для обработки большинства форматов листов, используемых в получении ценных бумаг. Конечно, при необходимости, можно использовать более трех лазерных блоков.

Воплощение устройства 600 удаления отходов описано со ссылками на Фиг.5-18.

Воплощение устройства 600 удаления отходов включает, как показано на Фиг.17, где представлена нижняя часть устройства 600 удаления отходов, подблоки 601 идентичной конструкции, расположенные рядом друг с другом и проходящие в направлении, параллельном направлению перемещения листов S, которое показано стрелкой А на Фиг.5-18 (т.е. листы S и непрерывные ленты пленочного материала 200 перемещают справа налево на Фиг.5-18). Только два подблока 601 представлены на Фиг.17, но более, чем два таких подблока могут быть обеспечены, в зависимости от числа непрерывных полос пленочного материала 200 для обработки.

Как показано на Фиг.17, каждый подблок 601 преимущественно приспособлен для взаимодействия с двумя соседними непрерывными полосами пленочного материала 200. С этой целью, каждый подблок 601 устройства 600 удаления отходов включает по меньшей мере одно удерживающее приспособление, которое размещено рядом с поверхностью листов S для захвата и удерживания остатков 205 непрерывных полос пленочного материала 200, получаемых в результате процесса резки. Хотя это конкретно не показано, следует понимать, что каждый лазерный блок 500 расположен над подблоками 601 так, чтобы осуществлять лазерную резку двух соседних непрерывных полос пленочного материала 200 между подблоками 601, как описано выше.

В данном воплощении удерживающее приспособление 610 проходит перпендикулярно направлению перемещения листов S и выполнено для захвата и удерживания остатков 205 двух соседних полос пленки 200 (см. увеличенный вид на Фиг.18, который соответствует области, показанной прямоугольником В на Фиг.17). Остатки 205 транспортируют с помощью удерживающих приспособлений 610 к соответствующим выходам 650, находящимся на заднем конце каждого подблока 61 вдоль пути прохождения непрерывных полос пленочного материала 200.

Перемещение каждого удерживающего приспособления 610 обеспечивают с помощью непрерывной системы 605 конвейера, которая расположена над поверхностью листов S и проходит в направлении, параллельном направлению перемещения А листов. Данную непрерывную систему 605 конвейера предпочтительно приводят в движение с помощью привода (не показан), такого как сервопривод.

Система 605 конвейера включает по меньшей мере первое и второе тела 606, 608 вращения, такие как колеса или барабаны, приводящие в движение по меньшей мере одну замкнутую цепь 615, несущую удерживающее приспособление 610, причем цепь 615 приводят в движение синхронно с перемещением листов S. В качестве альтернативы, вместо цепи 615 можно использовать ремень или другой тип непрерывного транспортирующего устройства. В соответствии с воплощением представленным на Фиг.5-18, каждый подблок 601 включает пару первых тел 606 вращения и пару вторых тел 608 вращения, приводящих в движение пару цепей 615, причем удерживающее приспособление 610 закреплено между парой цепей 615 (см. Фиг.17 и 18). Предпочтительно обеспечивают отдельный привод (не показан) чтобы приводить в действие первое тело вращения 606 (или второе тело вращения 608) подблоков 601 так, что удерживающее приспособление 610 перемещают синхронно с прохождением листов S и непрерывными полосами пленочного материала. На Фиг.5-16, тела вращения 606, 608 и цепи 615 вращаются в направлении против часовой стрелки.

Каждое удерживающее приспособление 610 предпочтительно включает по меньшей мере одну отсасывающую головку для захвата и удерживания остатков пленки засасыванием. В воплощении, представленном на Фиг.5-18, каждое удерживающее приспособление 610 включает две отсасывающие головки 610а, 610b, каждая из которых включает первую и вторую отсасывающие части 611, 612 для соединения с остатками 205. Преимущественно, первая отсасывающая часть 611 приспособлена для соединения с первым поворотным штуцером 607 пневмопровода, обеспеченным на первом теле 606 вращения, тогда как вторая отсасывающая часть 612 приспособлена для соединения со вторым поворотным штуцером 609 пневмопровода, находящимся на втором теле вращения 608. Таким образом, каждая отсасывающая часть 611, 612 соединена с отдельным поворотным штуцером 607, 609 пневмопровода для селективного засасывания соответствующей части остатков 205, как описано далее.

Преимущественно, первая отсасывающая часть 611 периодически соединяется с первым поворотным штуцером 607 пневмопровода посредством первой соединительной части 621, перемещаемой цепями 615 (и таким образом движущейся синхронно с удерживающим приспособлением 610). Эта первая соединительная часть 621 периодически соединяется с воздушным каналом 607а первого поворотного штуцера 607 пневмопровода, в зависимости от его положения относительно первого тела 606 вращения. Первая соединительная труба 631 (не показана на Фиг.5-16, но видна на Фиг.17 и 18) обеспечивает постоянное соединение первой соединительной части 621 с первой отсасывающей частью 611 отсасывающих головок 610о, 610b. Если первая соединительная часть 621 механически соединена с первым поворотным штуцером 607 пневмопровода, воздух может засасываться через первую отсасывающую часть 611 удерживающего приспособления 610 посредством первой соединительной трубы 631, первой соединительной части 621 и воздушного канала 607а первого поворотного штуцера 607 пневмопровода.

Подобным образом, вторая отсасывающая часть 612 периодически соединяется со вторым поворотным штуцером 609 пневмопровода посредством второй соединительной части 622, также перемещаемой цепями 615. Эта вторая соединительная часть 622 периодически соединяется с воздушным каналом 609а второго поворотного штуцера пневмопровода 609, в зависимости от положения относительно второго тела 608 вращения. Вторая соединительная труба 632 (не показана на Фиг.5-16, но видимая на Фиг.17 и 18) обеспечивает постоянное соединение второй соединительной части 622 со второй отсасывающей частью 612 отсасывающих головок 610а, 610b. Если вторая соединительная часть 622 соединена механически со вторым поворотным штуцером 609 пневмопровода, воздух может засасываться через вторую отсасывающую часть 612 удерживающего приспособления 610 посредством второй соединительной трубы 632, второй соединительной части 622 и воздушного канала 609а второго поворотного штуцера 609 пневмопровода.

Соединение с источником воздуха при пониженном давлении (не показан) обеспечивают в соответствующее время через каждый поворотный штуцер 607, 609 пневмопровода, благодаря соединению соответствующих пар воздушных каналов 607b, 607 с и 609b, 609 с обоюдного взаимодействия, обеспеченных на каждом поворотном штуцере 607, 609 пневмопровода. Более конкретно, воздушные каналы 607 с и 607 с являются стационарными и соединены с источником воздуха при пониженном давлении, тогда как каналы 607b и 609b, которые соединены с соответствующими воздушными каналами 607a, 609a, вращаются вместе с поворотными штуцерами 607, 609 пневмопровода и связанными с ними телами 606, 608 вращения. В зависимости от углового расположения каждого поворотного штуцера 607, 609 пневмопровода, каналы 607b и 607c, соответственно 609b и 609 с могут сообщаться между собой, чтобы обеспечить возможность засасывания воздуха через соответствующие воздушные каналы 607а, 609a, причем это сообщение допускается тогда, когда обеспечено совмещение соответствующих каналов 607b, 607 с соответственно 609b, 609c.

Дополнительный воздушный канал 609d обеспечивают на втором поворотном штуцере 609 пневмопровода, данный дополнительный канал 609d также является стационарным, но соединен с источником воздуха (не показан) для короткого вдувания воздуха через вторую отсасывающую часть 612 удерживающего приспособления 610, как описано далее.

Как проиллюстрировано, первый и второй поворотные штуцеры 607 и 609 пневмопровода в основном включают центральную область, в которой расположены воздушные каналы 607b, 607c, соответственно, 609d, 609c, 609d, причем эта центральная область сообщается с соответствующим воздушным каналом 607a, соответственно, 609a, который проходит радиально в направлении к внешней поверхности тела 606 вращения, соответственно 608, для соединения с соответствующей соединительной частью 624, соответственно 622.

Далее, со ссылками на Фиг.5-16, описано как работает вышеуказанное устройство 600 удаления отходов, причем на указанных чертежах показана последовательность рабочих состояний устройства 600 удаления отходов.

На Фиг.5 представлено первое рабочее состояние, при котором первая соединительная часть 621 механически соединена с соответствующим штуцером 607 пневмопровода, снабженным первым телом 606 вращения. В это время каналы 607b и 607c находятся в положении перед сообщением друг с другом. С другой стороны, удерживающее приспособления 610 находится в положении перед контактом с частью непрерывной полосы пленочного материала 200, которую наносят на последовательность листов S и остатки которой в конечном счете необходимо удалить после процесса резки, тогда как вторая соединительная часть 622 механически отсоединена от соответствующего поворотного штуцера 609 пневмопровода. В рабочем состоянии на Фиг.5, воздух соответственно ориентирован на отсасывание через первую отсасывающую часть 611 удерживающего приспособления 610, тогда как воздух не засасывается через вторую отсасывающую часть 612 удерживающего приспособления 610.

На Фиг.6 представлено последующее рабочее состояние, при котором удерживающие приспособления 610 приведено в контакт с соответствующей частью непрерывной полосы находится в положении перед 200, данная часть захватывается и удерживается с помощью удерживающего приспособления 610 посредством воздействия воздуха с пониженным давлением через первую отсасывающую часть 611, воздушные каналы 607b и 607c поворотного штуцера 607 пневмопровода сообщаются друг с другом. В данном состоянии, вторая соединительная часть 622 все еще отсоединена от соответствующего поворотного штуцера 609 пневмопровода, и воздух не засасывается через вторую отсасывающую часть 612.

Как показано на Фиг.6, начинается процесс резки, причем соответствующий лазерный блок 500 устройства 5* лазерной резки приведен в рабочее положение таким образом, что полученный лазерный луч L направлен на соответствующую часть непрерывной полосы пленочного материала 200, которую необходимо отрезать. Это соответствует первой операции обрезки, выполняемой на задней кромке каждого листа S, как показано пунктирной линией С1 на Фиг.2. Данная операция обрезки продолжается по мере того, как листы S и непрерывные полосы пленочного материала 200 движутся, и до того, как пленочный материал 200 полностью обрезают по линии С1 обрезки, как изображено на Фиг.7. В этом последующем рабочем состоянии вторая соединительная часть 622 находится в положении перед механическим соединением с соответствующим поворотным штуцером 609 пневмопровода.

На Фиг.8 представлено непосредственно следующее рабочее состояние, при котором вторая соединительная часть 622 механически соединена с соответствующим поворотным штуцером 609 пневмопровода и при котором формируют непрерывную часть 200* пленочного материала на расположенном далее по ходу листе S, в результате выполнения операции обрезки по линии С1 обрезки.

Как только выполнено механическое соединение между второй соединительной частью 622 и вторым поворотным штуцером 609 пневмопровода, воздух может засасываться через соответствующую отсасывающую часть 612 удерживающего приспособления 610, что происходит в результате сообщения между каналами 609b и 609 с второго поворотного штуцера 609 пневмопровода, начиная от рабочего состояния, изображенного на Фиг.9. На данной стадии, воздух засасывается через обе отсасывающие части 611 и 612 удерживающего приспособления 610.

В то же время можно начинать, как представлено на Фиг.9, вторую операцию обрезки на передней части последующего листа S, причем вторая операции обрезки соответствует линии С2 обрезки на Фиг.2. Эту операцию обрезки продолжают по мере того, как перемещаются листы S и непрерывные полосы пленочного материала 200, и до того, как пленочный материал 200 полностью обрезают по линии С2 обрезки, как изображено на Фиг.10 и 11, тем самым формируя соответствующие остатки 205 пленочного материала.

В рабочем состоянии, представленном на Фиг.10, сообщение между каналами 607b и 607c первого поворотного штуцера 607 пневмопровода близко к завершению, что прерывает засасывание через первую отсасывающую часть 611 удерживающего приспособления 610, однако при этом остаток 205 пленочного материала 200 все еще надлежащим образом удерживается удерживающим приспособлением 610, в результате засасывания через вторую отсасывающую часть 612, которая соединена со вторым поворотным штуцером 609 пневмопровода.

В рабочем состоянии, представленном на Фиг.11, засасывание через первую отсасывающую часть 611 удерживающего приспособления 610 полностью прекращено и первая соединительная часть 621 находится в положении перед механическим отсоединением от соответствующего поворотного штуцера 607 пневмопровода. Такое отсоединение первой соединительной части 621 от первого поворотного штуцера 607 пневмопровода происходит по мере того, как удерживающее приспособление 610 движется в направлении выхода 650, как представлено на Фиг.12 и 13.

Как только удерживающее приспособление 610, удерживающее остаток 205 пленочного материала 200 достигает выхода 650, засасывание через вторую отсасывающую часть 612 прекращается (сообщение между каналами 609b и 609c прерывается, как показано на Фиг.15), и воздух предпочтительно быстро выдувают через отсасывающую часть 612, благодаря сообщению между каналами 609b и 609d, чтобы содействовать удалению остатка 205 через выход 650, как представлено на Фиг.16.

Хотя описано только одно удерживающие приспособление 610 подблока 601, однако, следует понимать, что на каждом подблоке 601 могут быть обеспечены два или более удерживающих приспособлений 610. Кроме того, следует понимать, что размеры системы 605 конвейера (особенно размеры тел 606, 608 вращения и длина цепей 615) предпочтительно следует выбирать так, чтобы обеспечить надлежащую синхронность между прохождением листов S и соответствующего(их) удерживающего(их) приспособления(ий) 610, так что каждое удерживающее приспособление вступает в контакт с требуемыми частями непрерывной полосы пленочного материала 200, которые необходимо удалять на последующем процессе обрезки. В качестве альтернативы, положение и синхронность удерживающих приспособлений 610 относительно листов S и непрерывных полос пленочного материала 200 может быть отрегулировано подходящим образом в процессе работы, посредством соответствующего регулирования отдельного привода, приводящего в движение систему 605 конвейера.

В контексте конкретного воплощения, описываемого со ссылками на Фиг.5-18, даже если показано только одно удерживающее приспособление 610, на один и тот же комплект цепей 615 фактически устанавливают два удерживающих приспособления 610, которые устанавливают в противоположных местах цепей 615, причем каждое удерживающее приспособление 610 соединено со своим комплектом соединительных частей 621, 622, установленных на цепях 615, и соединено с такими же поворотными штуцерами 607 и 609 пневмопровода, обеспеченными на телах вращения 606, 608 и соединительными частями 621, 622, установленными на цепях 615. В таком случае, длина цепей (т.е. расстояние, на которое перемещают каждое удерживающее приспособление 610) соответствует двойному расстоянию между двумя последующими линиями С1 (или С2) обрезки, поскольку каждое тело 606, 608 вращения выполняет один полный оборот на лист.

Различные модификации и/или улучшения могут быть сделаны в описанных выше воплощениях, без выхода за пределы области защиты изобретения, определенной в прилагаемой формуле изобретения.

В частности, остаток 205 пленочного материала может быть захвачен и удержан с помощью других равноценных средств, вместо засасывания, например механически с помощью подходящих элементов захвата, посредством клейкой головки, с помощью электростатического притяжения или даже с помощью магнитного притяжения, обусловленного содержанием в пленочном материале соединений, обладающих магнитными свойствами. В пределах области защиты настоящего изобретения, определенной в формуле изобретения, любые подходящие средства могут быть использованы, при условии что они приспособлены для захвата остатков пленочного материала перед обрезкой и удерживания этих остатков пленочного материала в ходе всего процесса резки, в соответствии с принципом настоящего изобретения.

Более того, следует понимать, что хотя изобретение предпочтительно применяют в связи с нанесением покрытия на окошки, прорезанные в листах, изобретение равноценно применимо для любых других задач, когда необходимо нанести пленку на листы посредством ламинирования, а не с использованием технологии горячей штамповки. В частности, изобретение также можно применять для усиления областей пониженной толщины, как описано в WO 2004/024464 А1.

Кроме того может быть обеспечено устройство (не показано) проверки того, что остатки 205 пленочного материала 200 должным образом удалены. Это можно осуществить, используя простой светоизлучающий прибор, направленный к поверхности листов S в месте нанесения пленочного материала 200 и фотоэлемент для проверки точки отражения светового луча, вырабатываемого светоизлучающим прибором. Устройство в качестве альтернативы может включать камеру для съемки общей картины участка расположения листов S, где наносят пленочный материал 200, и системы обработки изображений для определения наличия или отсутствия пленки 200.

Другое усовершенствование относится к обеспечению средства проверки прохождения передней и/или задней кромки листов S и операцию настройки устройства 5*, 500 лазерной резки и устройства 600 удаления отходов, в зависимости прохождения указанной кромки. Такое средство может включать устройство генерирования светового луча перпендикулярно плоскости, в которой перемещают листы S и детекторное средство для отслеживания точки отражения светового луча, генерируемого указанным устройством на поверхности листов S. В качестве альтернативы, может быть обеспечен фотоэлемент с другой стороны листов, чтобы определить прерывание светового луча, вызываемое прохождением листов S. Определение прохождения передней и/или задней кромки листов S можно использовать для корректировки согласованности действия устройства лазерной резки, а также движения системы 605 конвейера устройства 600 удаления отходов, и обеспечения того, чтобы лазерные лучи генерировались в соответствующее время и чтобы каждое удерживающее приспособление 610 вступало в контакт с оставшейся частью пленочного материала для удаления. Определение прохождения как передней кромки предыдущего листа, так и задней комки последующего листа может обеспечить индикацию фактического расстояния между двумя соседними листами S.

Наконец, может быть преимущественным обеспечение системы проверки после устройства резки для проверки качества листов и обнаружения дефектов на листах, таких как неправильная обрезка пленочного материала и/или остатки пленочного материала, приклеившиеся к листам, поскольку такие случаи могут происходить.

Реферат

Изобретение относится к способу и установке нанесения пленочного материала на последовательность листов, главным образом для получения ценных бумаг. Установка включает секцию полистовой подачи для загрузки отдельных листов. Установка также содержит устройство нанесения пленочного материала для нанесения по меньшей мере одной непрерывной полосы пленочного материала на указанные отдельные листы, устройство лазерной резки, расположенное после указанного устройства нанесения пленочного материала, для обрезки указанной по меньшей мере одной непрерывной полосы пленочного материала посредством лазерного луча, секцию выгрузки листов для получения отдельных листов. Указанная установка дополнительно включает устройство удаления отходов для захвата и удерживания остатков непрерывной полосы пленочного материала, причем это устройство удаления отходов включает по меньшей мере одно удерживающее приспособление, расположенное рядом с поверхностью отдельных листов в направлении, параллельном направлению перемещения отдельных листов, для захвата указанных остатков перед обрезкой указанным лазерным лучом и удерживания указанных остатков в ходе всего процесса обрезки. Таким образом, предложенная группа изобретений повышает автоматизацию процесса нанесения пленочного материала. 2 н. и 15 з.п. ф-лы, 18 ил.

Формула

- перемещение отдельных листов (S) последовательно по пути транспортировки листов;

- нанесение по меньше мере одной непрерывной полосы пленочного материала (200) на отдельные листы (S) в направлении, по существу, параллельном направлению перемещения (А) отдельных листов, таким образом формируя непрерывный поток листов, соединенных друг с другом указанной по меньшей мере одной непрерывной полосой пленочного материала (200), и

- обрезку указанной по меньшей мере одной непрерывной полосы пленочного материала (200) посредством лазерного луча (L) так, что непрерывный поток листов снова разделяют на отдельные листы (S) с частями пленочного материала (200*), остающимися на отдельных листах (S), при этом обрезку осуществляют в местах, расположенных на указанных отдельных листах (S) так, что части пленочного материала (200*), остающиеся на отдельных листах, не заходят за пределы передней и задней кромок отдельных листов (S),

где остатки (205) указанной по меньшей мере одной непрерывной полосы пленочного материала (200) захватывают перед обрезкой указанным лазерным лучом (L) и удерживают в ходе всего процесса обрезки.

- секцию (1) полистовой подачи для загрузки отдельных листов (S);

- устройство (2) нанесения пленочного материала для нанесения по меньшей мере одной непрерывной полосы пленочного материала (200) на указанные отдельные листы (S);

- устройство (5*, 500) лазерной резки, расположенное после указанного устройства (2) нанесения пленочного материала, для обрезки указанной по меньшей мере одной непрерывной полосы пленочного материала (200) посредством лазерного луча (L), и

- секцию (4) выгрузки листов для получения отдельных листов (S), указанная установка дополнительно включает устройство (600) удаления отходов для захвата и удерживания остатков (205) указанной по меньшей мере одной непрерывной полосы пленочного материала (200), причем это устройство (600) удаления отходов включает по меньшей мере одно удерживающее приспособление (610), расположенное рядом с поверхностью отдельных листов (S) в направлении, параллельном направлению (А) перемещения отдельных листов (S), для захвата указанных остатков (205) перед обрезкой указанным лазерным лучом (L) и удерживания указанных остатков (205) в ходе всего процесса обрезки.

Комментарии