Твердая композиция моющего средства для стирки из легкосыпучих частиц - RU2669797C1

Код документа: RU2669797C1

Описание

ОБЛАСТЬ ПРИМЕНЕНИЯ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к твердым композициям моющих средств для стирки из легкосыпучих частиц. Композиции настоящего изобретения содержат частицу окрашивающего средства и частицу AES. Композиции настоящего изобретения отличаются превосходными показателями окрашивания и великолепными поверхностно-активными характеристиками, в то же время сводя к минимуму нежелательные последствия чрезмерного окрашивания.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Производители стирального порошка стремятся предлагать продукцию, которая отличается превосходной белизной и высокими показателями удаления грязи. Для того чтобы соответствовать этим требованиям, производители стирального порошка включают в свою продукцию такие компоненты, как окрашивающие средства и моющие поверхностно-активные вещества. Существует множество различных видов окрашивающих средств и поверхностно-активных веществ, доступных для производителя моющего средства для стирки, и существует множество различных способов, с помощью которых такие компоненты можно включать в состав стирального порошка. С особой осторожностью следует подходить к включению окрашивающих средств в стиральный порошок, чтобы обеспечить высокие показатели окрашивания, но свести к минимуму нежелательные последствия чрезмерного окрашивания.

Авторы изобретения обнаружили, что итоговые присущие стиральному порошку показатели белизны и удаления грязи зависят не только от комбинации типа включенного окрашивающего средства и типа включенного моющего поверхностно-активного вещества, но также от структуры частицы окрашивающего средства и частицы моющего поверхностно-активного вещества.

Авторы изобретения обнаружили, что если эту структуру частиц оптимизировать в соответствии с пунктами формулы настоящего изобретения, присущие стиральному порошку показатели белизны и удаления грязи улучшаются. Кроме того, авторы изобретения обнаружили, что эта конкретная структура частиц также минимизирует нежелательные последствия чрезмерного окрашивания.

ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

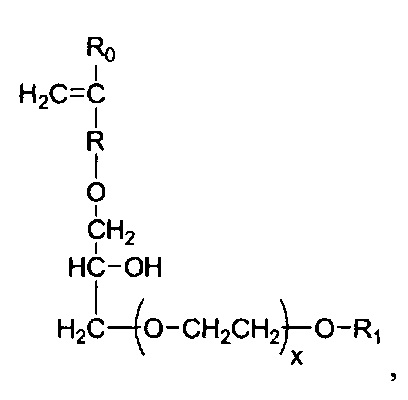

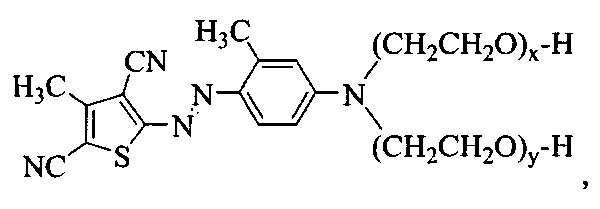

Настоящее изобретение относится к твердой композиции моющего средства для стирки из легкосыпучих частиц, содержащей: (а) от 0,1 масс. % до 5 масс. % частицы окрашивающего средства, содержащей: (i) от 2 масс. % до 10 масс. % окрашивающего средства, причем окрашивающее средство имеет следующую структуру:

где значения показателей х и у независимо выбирают из значений от 1 до 10; и (ii) от 60 масс. % до 98 масс. % глины; и (b) от 0,5 масс. % до 20 масс. % частицы AES, содержащей: (i) от 40 масс. % до 60 масс. % частично этоксилированного алкилсульфатного анионогенного моющего поверхностно-активного вещества, причем частично этоксилированное алкилсульфатное анионогенное моющее поверхностно-активное вещество имеет среднюю молярную степень этоксилирования от 0,8 до 1,2, и при этом частично этоксилированное алкилсульфатное анионогенное моющее поверхностно-активное вещество отличается следующим молярным распределением этоксилирования: (i.i) от 40 масс. % до 50 масс. % неэтоксилировано, имеет степень этоксилирования 0; (i.ii) от 20 масс. % до 30 масс. % имеет степень этоксилирования 1; (i.iii) от 20 масс. % до 40 масс. % имеет степень этоксилирования 2 или выше; (ii) от 20 масс. % до 50 масс. % соли, причем соль выбирают из сульфатной соли и/или карбонатной соли; и (iii) от 10 масс. % до 30 масс. % кремнезема.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Твердая композиция моющего средства для стирки из легкосыпучих частиц.

Твердая композиция моющего средства для стирки из легкосыпучих частиц содержит от 0,1 масс. % до 5 масс. %, предпочтительно от 0,1 масс. % до 2 масс. % частицы окрашивающего средства и от 0,5 масс. % до 20 масс. %, предпочтительно от 1 масс. % до 10 масс. % или даже от 2 масс. % до 5 масс. % частицы AES. Частица окрашивающего средства и частица AES более подробно описаны ниже. Композиция предпочтительно содержит от 35 масс. % до 80 масс. %, предпочтительно от 35 масс. % до 70 масс. % или даже от 40 масс. % до 60 масс. % частицы, полученной распылительной сушкой. Частица, полученная распылительной сушкой, более подробно описана ниже. Композиция может также содержать: от 1 масс. % до 30 масс. % частицы LAS; от 0,1 масс. % до 5 масс. %, предпочтительно от 0,5 масс. % до 2 масс. % полимерной частицы; и/или от 0,1 масс. % до 5 масс. %, предпочтительно от 0,2 масс. % до 2 масс. % силиконовой частицы. Данные частицы более подробно описаны ниже.

Композиция предпочтительно содержит: (а) от 0 масс. % до 5 масс. % цеолитного компонента; (b) от 0 масс. % до 5 масс. % фосфатного компонента; и (с) от 0 масс. % до 5 масс. % карбоната натрия.

Композиция предпочтительно содержит алкилбензолсульфонат и этоксилированный алкилсульфат в весовом соотношении от 5:1 до 20:1.

Как правило, твердая композиция моющего средства для стирки из легкосыпучих частиц представляет собой готовую композицию моющего средства для стирки, а не ее часть, например полученная распылительной сушкой, экструдированная или агломерированная частица, которая образует только часть композиции моющего средства для стирки. Как правило, твердая композиция содержит множество различных по химическим свойствам частиц, таких как полученные распылительной сушкой частицы основного моющего средства, и/или агломерированные частицы основного моющего средства, и/или экструдированные частицы основного моющего средства, в комбинации с одним или более, как правило, двумя или более, или пятью или более, или даже десятью или более видами частиц, выбираемых из: частиц поверхностно-активного вещества, включая агломераты поверхностно-активного вещества, экструдаты поверхностно-активного вещества, иголки поверхностно-активного вещества, нити поверхностно-активного вещества, хлопья поверхностно-активного вещества; частиц фосфата; частиц цеолита; частиц силикатной соли, в частности частиц силиката натрия; частиц карбонатной соли, в частности частиц карбоната натрия; полимерных частиц, таких как частицы карбоксилатного полимера, частицы целлюлозного полимера, частицы крахмала, полиэфирные частицы, полиаминовые частицы, терефталатные полимерные частицы, частицы полиэтиленгликоля; улучшающих эстетическое восприятие частиц, таких как окрашенные нити, иголки, пластинчатые частицы и кольцевые частицы; частиц ферментов, таких как грануляты протеазы, грануляты амилазы, грануляты липазы, грануляты целлюлазы, грануляты маннаназы, грануляты пектатлиазы, грануляты ксилоглюконазы, грануляты отбеливающих ферментов и смешанные грануляты любых из этих ферментов, причем такие грануляты ферментов предпочтительно содержат сульфат натрия; отбеливающих частиц, таких как частицы перкарбоната, в частности частицы перкарбоната с покрытием, такие как перкарбонат с покрытием карбонатной солью, сульфатной солью, силикатной солью, боросиликатной солью или любой их комбинацией, частицы пербората, частицы активатора отбеливателя, такие как частицы тетраацетилэтилендиамина и/или частицы алкилоксибензолсульфоната, частицы катализатора отбеливателя, такие как частицы катализатора из переходных металлов и/или частицы изохинолинового катализатора отбеливателя, готовые частицы надкислоты, в частности, готовые частицы надкислоты с покрытием; частиц наполнителя, таких как частицы сульфатной соли и частицы хлорида; частиц глины, таких как частицы монтмориллонита и частицы глины и силикона; частиц коагулянта, таких как частицы полиэтиленоксида; частиц воска, таких как агломераты воска; силиконовых частиц, частиц осветлителя; частиц ингибитора переноса красителя; частиц фиксатора красителя; частиц ароматического вещества, таких как микрокапсулы ароматического вещества и частицы комбинации ароматического вещества, инкапсулированные в крахмале, или частицы предшественника ароматического вещества, такие как частицы продукта реакции основания Шиффа; частиц окрашивающего средства; частиц хелатирующего агента, таких как агломераты хелатирующего агента; и любую их комбинацию.

Частица, полученная распылительной сушкой. Частица, полученная распылительной сушкой, содержит: (а) от 8 масс. % до 24 масс. % алкилбензолсульфонатного анионогенного моющего поверхностно-активного вещества; (b) от 5 масс. % до 18 масс. % силикатной соли; (с) от 0 масс. % до 10 масс. % карбоната натрия; и (d) от 0 масс. % до 5 масс. % карбоксилатного полимера.

Предпочтительно частица, полученная распылительной сушкой, не содержит карбоната натрия. Предпочтительно частица, полученная распылительной сушкой, содержит сульфатную соль, предпочтительно сульфат натрия. Предпочтительно частица, полученная распылительной сушкой, содержит от 54 масс. % до 87 масс. % сульфата натрия.

Предпочтительно частица, полученная распылительной сушкой, содержит от 5 масс. % до 18 масс. % силикатной соли, причем соотношение SiO2:Na2O находится в диапазоне от 1,6 до 2,35. Может быть предпочтительным, чтобы у силикатной соли было низкое отношение SiO2:Na2O, например приблизительно 1,6, тогда уровень силикатной соли, содержащейся в частице, полученной распылительной сушкой, оказывается высоким, например приблизительно 18 масс. %. Может быть также предпочтительным, чтобы у силиката было высокое отношение SiO2:Na2O, например приблизительно 2,35, тогда уровень силикатной соли, содержащейся в частице, полученной распылительной сушкой, оказывается низким, например приблизительно 5 масс. %.

Предпочтительно частица, полученная распылительной сушкой, имеет насыпную плотность от 350 г/л до 500 г/л. Как правило, частица, полученная распылительной сушкой, имеет средневзвешенный размер частиц от 400 микрон до 450 микрон. Как правило, частица, полученная распылительной сушкой, имеет распределение частиц по размерам с геометрическим разбросом от 1,8 до 2,0.

Способ приготовления частицы, полученной распылительной сушкой. Частицу, полученную распылительной сушкой, готовят с помощью процесса распылительной сушки. Как правило, готовят водную смесь путем смешивания алкилбензолсульфонатного анионогенного моющего поверхностно-активного вещества, силикатной соли и воды. Затем, если предусмотрено, к водной смеси добавляют карбоксилатный полимер. Затем, как правило, в водную смесь добавляют сульфат натрия, чтобы получить смесь для перемешивания. Смесь для перемешивания обычно содержит от 26 масс. % до 32 масс. % воды. Затем смесь для перемешивания, как правило, подают в распылительную сушку, чтобы приготовить частицу, полученную распылительной сушкой.

Частица LAS. Частица LAS содержит: (а) от 30 масс. % до 50 масс. % алкилбензолсульфонатного анионогенного моющего поверхностно-активного вещества; и (b) от 50 масс. % до 70 масс. % соли, причем соль представляет собой соль натрия и/или карбонатную соль. Предпочтительно частица LAS содержит от 1 масс. % до 5 масс. % карбоксилатного полимера. Частица LAS может представлять собой агломерат LAS или частицу LAS, полученную распылительной сушкой. Частица LAS, полученная распылительной сушкой, как правило, имеет насыпную плотность от 300 г/л до 400 г/л.

Способ приготовления частицы LAS. Частицу LAS предпочтительно готовят с помощью процесса агломерации или процесса распылительной сушки.

Как правило, процесс распылительной сушки включает стадию смешивания алкилбензолсульфонатного анионогенного моющего поверхностно-активного вещества с водой с образованием водной смеси. Затем, если предусмотрено, в водную смесь предпочтительно добавляют карбоксилатный полимер. Затем, как правило, в водную смесь добавляют соль, чтобы получить смесь для перемешивания. Смесь для перемешивания обычно содержит по меньшей мере 40 масс. % воды. Такое содержание воды в смеси для перемешивания является предпочтительным, особенно если соль представляет собой сульфат натрия. Это связано с тем, что такое содержание воды способствует полному растворению сульфата натрия в смеси для перемешивания. Затем смесь для перемешивания, как правило, подают в распылительную сушку, чтобы приготовить частицу LAS, полученную распылительной сушкой.

Предпочтительно температура подаваемого воздуха на стадии распылительной сушки составляет 250°С или менее. Такой контроль температуры подаваемого воздуха на стадии распылительной сушки имеет важное значение в свете термической стабильности смеси для перемешивания ввиду высокого содержания органических компонентов в смеси для перемешивания.

Стадию распылительной сушки можно проводить в условиях параллельного тока или противотока.

Частица AES. Частица AES содержит: (а) от 40 масс. % до 60 масс. % частично этоксилированного алкилсульфатного анионогенного моющего поверхностно-активного вещества, причем частично этоксилированное алкилсульфатное анионогенное моющее поверхностно-активное вещество имеет среднюю молярную степень этоксилирования от 0,8 до 1,2 и причем частично этоксилированное алкилсульфатное анионогенное моющее поверхностно-активное вещество отличается следующим молярным распределением этоксилирования: (i) от 40 масс. % до 50 масс. % неэтоксилировано, имеет степень этоксилирования 0; (ii) от 20 масс. % до 30 масс. % имеет степень этоксилирования 1; (iii) от 20 масс. % до 40 масс. % имеет степень этоксилирования 2 или выше; (b) от 20 масс. % до 50 масс. % соли, причем соль выбирают из сульфатной соли и/или карбонатной соли; и (с) от 10 масс. % до 30 масс. % кремнезема. Весовое соотношение частично этоксилированного алкилсульфатного анионогенного моющего поверхностно-активного вещества к кремнезему составляет от 1,3:1 до 6:1, предпочтительно от 2:1 до 5:1. Предпочтительно частица AES имеет форму агломерата.

Способ приготовления частично этоксилированного алкилсульфатного анионогенного моющего поверхностно-активного вещества. Этиленоксид и алкиловый спирт взаимодействуют друг с другом с образованием этоксилированного алкильного спирта, как правило, молярное соотношение этиленоксида и алкилового спирта, используемых в качестве реакционных субстратов, находится в диапазоне от 0,8 до 1,2, предпочтительно используется стехиометрическое соотношение (молярное соотношение 1:1). Как правило, катализатор и алкиловый спирт смешивают и высушивают под вакуумом и при нагревании (например, 100 мбар и 140°С) с образованием системы спирт-катализатор. Затем к сухой системе спирт-катализатор обычно медленно добавляют этиленоксид (ЕО). Как правило, после добавления ЕО к сухой системе спирт-катализатор рН реакционной смеси снижают, например, с использованием молочной кислоты. Затем, как правило, добавляют уксусную кислоту для остановки реакции, чтобы получить этоксилированный алкиловый спирт.

Этоксилированный алкиловый спирт, как правило, сульфируют в реакторе с падающей пленкой под действием SO3 с образованием предшественника кислого поверхностно-активного вещества, который затем нейтрализуют NaOH, чтобы получить этоксилированное алкилсульфатное анионогенное моющее поверхностно-активное вещество (AES).

Распределение молярного этоксилирования в AES, как правило, регулируют посредством контроля распределения молярного этоксилирования этоксилированного спиртового продукта в процессе его синтеза. Катализатором для такой реакции предпочтительно является основание с pKb≤5, более предпочтительно с pKb≤3, более предпочтительно с pKb≤1, наиболее предпочтительно с pKb≤0,5. Предпочтительными катализаторами являются КОН и NaOH. Как правило, выбор катализатора определяет молярное распределение этоксилирования. Более сильные основные катализаторы обычно будут способствовать более широкому молярному распределению этоксилирования с более высокими уровнями неэтоксилированного продукта и более высокими уровнями этоксилированного продукта со степенью этоксилирования 2 или выше. Более слабые основные катализаторы обычно будут способствовать более узкому молярному распределению этоксилирования с более низкими уровнями неэтоксилированного спирта и более низкими уровнями этоксилированного продукта со степенью этоксилирования 2 или выше.

Молярное распределение этоксилирования в AES обычно определяют измерением молекулярно-весового распределения с помощью масс-спектрометрии.

Способ приготовления частицы AES. Частицу AES обычно готовят с помощью процесса агломерации. Как правило, частично этоксилированное алкилсульфатное анионогенное моющее поверхностно-активное вещество, соль и кремнезем дозируют в один или более смесителей и агломерируют с образованием частицы AES.

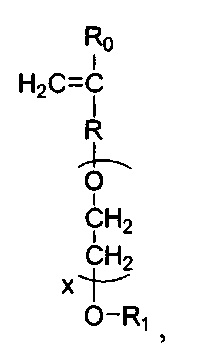

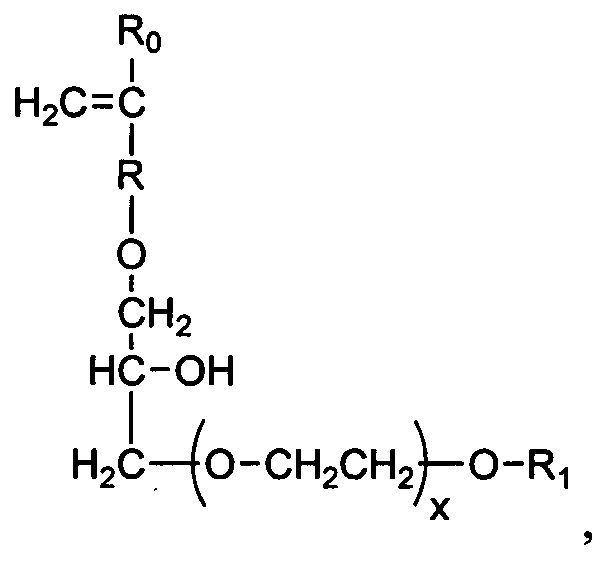

Полимерная частица. Как правило, полимерная частица содержит: (а) от 60 масс. % до 90 масс. % сополимера; и (b) от 10 масс. % до 40 масс. % соли. Сополимер предпочтительно содержит: (i) от 50 до менее 98 масс. % структурных единиц, полученных из одного или более мономеров, содержащих карбоксильные группы; (ii) от 1 до менее 49 масс. % структурных единиц, полученных из одного или более мономеров, содержащих сульфонатные функциональные группы; и (iii) от 1 до 49 масс. % структурных единиц, полученных из одного или более видов мономеров, выбираемых из содержащих простую эфирную связь мономеров, представленных формулами (I) и (II):

формула (I):

где в формуле (I) R0 представляет собой атом водорода или СН3-группу, R представляет собой СН2-группу, CH2CH2-группу или одинарную связь, X представляет собой число в диапазоне 0-5, при условии что X представляет собой число в диапазоне 1-5, если R представляет собой одинарную связь, a R1 представляет собой атом водорода или органическую группу С1-С20;

формула (II)

где в формуле (II) R0 представляет собой атом водорода или СН3-группу, R представляет собой СН2-группу, СН2СН2-группу или одинарную связь, X представляет собой число в диапазоне 0-5, a R1 представляет собой атом водорода или органическую группу C1-С20.

Может быть предпочтительным, чтобы полимер имел средневесовую молекулярную массу по меньшей мере 50 кДа или даже по меньшей мере 70 кДа.

Соль предпочтительно выбирают из сульфатной соли и/или карбонатной соли. Предпочтительная соль представляет собой сульфат, более предпочтительно сульфат натрия. Полимерная частица предпочтительно представляет собой частицу, полученную распылительной сушкой. Полимерная частица, как правило, имеет насыпную плотность от 300 г/л до 500 г/л. Полимерная частица обычно имеет средневзвешенный размер частиц в диапазоне от 300 микрон до 500 микрон. Как правило, распределение полимерных частиц по размерам имеет геометрический разброс от 1,8 до 2,0.

Способ приготовления полимерной частицы. Полимерную частицу обычно получают с помощью процесса распылительной сушки. Полимер предпочтительно смешивают с водой с образованием водной полимерной смеси. Затем в эту водную полимерную смесь предпочтительно добавляют соль, чтобы получить смесь для перемешивания. Смесь для перемешивания предпочтительно содержит от 60 масс. % до 80 масс. % воды. Затем смесь для перемешивания предпочтительно подвергают распылительной сушке, чтобы получить полимерную частицу. Такая последовательность смешивания обеспечивает однородное распределение полимера в смеси для перемешивания, что, в свою очередь, определяет эффективный профиль сушки и хорошие физические свойства полимерных частиц, например хорошие прочностные характеристики спекшегося материала.

Частица окрашивающего средства. Частица содержит: (а) от 2 масс. % до 10 масс. % окрашивающего средства, причем окрашивающее средство имеет следующую структуру:

где значения показателей х и у независимо выбирают из значений от 1 до 10; и (b) от 60 масс. % до 98 масс. % глины, предпочтительно от 90 масс. % до 98 масс. % глины. Предпочтительно глина представляет собой монтмориллонитовую глину, также известную как бентонитовая глина. Частица также может содержать неорганическую соль, предпочтительно от 10 масс. % до 30 масс. % неорганической соли. Предпочтительной неорганической солью является сульфат натрия, хотя можно использовать другие соли, например карбонат натрия. Предпочтительно частица содержит от 10 масс. % до 30 масс. % сульфата натрия.

В некоторых аспектах окрашивающее средство имеет среднюю степень этоксилирования х+у, иногда также называемую средним числом этоксилатных групп, от около 3 до около 12, предпочтительно от около 4 до около 8. В некоторых вариантах осуществления средняя степень этоксилирования х+у может составлять от около 5 до около 6. Диапазон этоксилирования, присутствующий в смеси, варьируется в зависимости от среднего количества включенных этоксилатов. Окрашивающее средство синтезируют в соответствии с процедурами, описанными в патенте US 4912203, Kluger et al.; первичный ароматический амин взаимодействует с соответствующим количеством этиленоксида в соответствии с процедурами, хорошо известными в данной области. Полиэтиленоксизамещенный м-толуидин, полезный при получении красящего вещества, может быть получен несколькими известными способами. Однако предпочтительно, чтобы полиэтиленоксигруппы вводили в молекулу м-толуидина реакцией м-толуидина с этиленоксидом. Обычно реакция протекает в две стадии, первая из которых представляет собой образование соответствующего N,N-дигидроксиэтилзамещенного м-толуидина. В некоторых аспектах на этой первой стадии катализатор не используется (например, как описано в столбце 4, строках 16-25 патента US 3927044, Foster et al.). Затем дигидроксиэтилзамещенный м-толуидин взаимодействует с дополнительным этиленоксидом в присутствии катализатора, такого как натрий (описано в разделе «Получение II» патента US 3157633, Kuhn), или его можно подвергнуть взаимодействию с дополнительным этиленоксидом в присутствии гидроксида натрия или калия (описано в примере 5 патента US 5071440, Hines et al.). Количество этиленоксида, добавленного к реакционной смеси, определяет количество этиленоксигрупп, которые в конечном счете присоединяются к атому азота. В некоторых аспектах избыток полиэтиленоксизамещенного м-толуидинового связующего может использоваться в образовании отбеливающего вещества и оставаться в качестве компонента в окончательной смеси красящего вещества. В некоторых аспектах наличие избыточного связующего может обеспечивать преимущественные свойства смеси, в которую он включен, такой как исходный материал, предварительная смесь, готовый продукт или даже промывочный раствор, полученный из готового продукта.

Способ приготовления частицы окрашивающего средства. Частицу окрашивающего средства можно приготовить с помощью процесса агломерации. Как правило, окрашивающее средство и глину дозируют в один или более смесителей и агломерируют с образованием агломератов окрашивающего средства.

Силиконовая частица. Силиконовая частица содержит: (а) от 10 масс. % до 20 масс. % силикона; и (b) от 50 масс. % до 80 масс. % носителя. Носитель может представлять собой цеолит. Силиконовая частица может иметь форму агломерата.

Способ приготовления силиконовой частицы. Силиконовую частицу можно приготовить с помощью процесса агломерации. Как правило, силикон и носитель дозируют в один или более смесителей и агломерируют с образованием силиконовых агломератов.

Компоненты моющего средства. Как правило, подходящие композиции моющего средства для стирки содержат компонент моющего средства, который выбирают из: моющего поверхностно-активного вещества, например анионогенных моющих поверхностно-активных веществ, неионогенных моющих поверхностно-активных веществ, катионогенных моющих поверхностно-активных веществ, цвиттерионных моющих поверхностно-активных веществ и амфотерных моющих поверхностно-активных веществ; полимеров, например карбоксилатных полимеров, грязеотталкивающего полимера, препятствующих переосаждению полимеров, целлюлозных полимеров и защитных полимеров; отбеливателя, например источников перекиси водорода, активаторов отбеливателей, катализаторов отбеливателей и готовых надкислот; фотоотбеливателя, например сульфонированных фталоцианинов цинка и/или алюминия; ферментов, например протеаз, амилаз, целлюлаз, липаз; цеолитного компонента; фосфатного компонента; вспомогательных компонентов, например лимонной кислоты и цитрата; карбоната, например карбоната натрия и бикарбоната натрия; сульфатной соли, например сульфата натрия; силикатной соли, например силиката натрия; хлоридной соли, например хлорида натрия; осветлителей; хелатирующих агентов; окрашивающих средств; ингибиторов переноса красителя; фиксаторов красителя; ароматического вещества; силикона; умягчителей ткани, например глины; коагулянтов, например полиэтиленоксида; подавителей пенообразования; и любой их комбинации.

Моющее поверхностно-активное вещество. Подходящие моющие поверхностно-активные вещества включают анионогенные моющие поверхностно-активные вещества, неионогенные моющие поверхностно-активные вещества, катионогенные моющие поверхностно-активные вещества, цвиттерионные моющие поверхностно-активные вещества и амфотерные моющие поверхностно-активные вещества. Подходящие моющие поверхностно-активные вещества могут быть линейными или разветвленными, замещенными или незамещенными и могут быть получены из нефтехимического сырья или биоматериала.

Анионогенное моющее поверхностно-активное вещество. Подходящие анионогенные моющие поверхностно-активные вещества включают сульфонатные и сульфатные моющие поверхностно-активные вещества.

Подходящие сульфонатные моющие поверхностно-активные вещества включают сульфонаты сложного метилового эфира, сульфонаты альфа-олефинов, алкилбензолсульфонаты, предпочтительно алкилбензолсульфонат С10-13. Подходящий алкилбензолсульфонат (LAS) является получаемым, предпочтительно полученным, сульфонированием коммерчески доступного линейного алкилбензола (LAB); подходящий LAB включает короткий 2-фенил LAB, другой подходящий LAB включает длинный 2-фенил LAB, например поставляемый компанией Sasol под торговым наименованием Hyblene®.

Подходящие сульфатные моющие поверхностно-активные вещества включают алкилсульфат, предпочтительно C8-18 алкилсульфат или преимущественно С12 алкилсульфат.

Предпочтительное сульфатное моющее поверхностно-активное вещество представляет собой алкилалкоксилированный сульфат, предпочтительно алкилэтоксилированный сульфат, предпочтительно C8-12 алкилалкоксилированный сульфат, предпочтительно C8-18 алкилэтоксилированный сульфат; предпочтительно алкилалкоксилированный сульфат имеет среднюю степень алкоксилирования от 0,5 до 20, предпочтительно от 0,5 до 10; предпочтительно алкилалкоксилированный сульфат представляет собой С8-18 алкилэтоксилированный сульфат, имеющий среднюю степень этоксилирования от 0,5 до 10, предпочтительно от 0,5 до 5, более предпочтительно от 0,5 до 3 и наиболее предпочтительно от 0,5 до 1,5.

Алкилсульфат, алкилалкоксилированный сульфат и алкилбензолсульфонаты могут быть линейными или разветвленными, замещенными или незамещенными и могут быть получены из нефтехимического сырья или биоматериала.

Другие подходящие анионогенные моющие поверхностно-активные вещества включают карбоксилаты простого алкилового эфира.

Подходящие анионогенные моющие поверхностно-активные вещества могут быть в форме соли, подходящие противоионы включают натрий, кальций, магний, аминоспирты и любую их комбинацию. Предпочтительный противоион представляет собой натрий.

Неионогенное моющее поверхностно-активное вещество. Подходящие неионогенные моющие поверхностно-активные вещества выбирают из группы, состоящей из: C8-C18 алкилэтоксилатов, таких как неионогенные поверхностно-активные вещества серии NEODOL® от компании Shell; С6-С12 алкилфенолалкоксилатов, причем предпочтительно алкоксилатные звенья представляют собой этиленокси звенья, пропиленокси звенья или их смесь; С12-С18 спирта и продуктов конденсации С6-С12 алкилфенола с блочными полимерами этиленоксида/пропиленоксида, такими как Pluronic® от компании BASF; алкилполисахаридов, предпочтительно алкилполигликозидов; этоксилатов сложных метиловых эфиров; амидов полигидрокси жирных кислот; поверхностно-активных веществ на основе полиоксиалкилированного спирта с эфирными концевыми группами; и их смесей.

Подходящие неионогенные моющие поверхностно-активные вещества представляют собой алкилполиглюкозид и/или алкилалкоксилированный спирт.

Подходящие неионогенные моющие поверхностно-активные вещества включают алкилалкоксилированные спирты, предпочтительно C8-18 алкилалкоксилированные спирты, предпочтительно C8-18 алкилэтоксилированные спирты; предпочтительно алкилалкоксилированный спирт имеет среднюю степень алкоксилирования от 1 до 50, предпочтительно от 1 до 30, или от 1 до 20, или от 1 до 10; предпочтительно алкилалкоксилированный спирт представляет собой C8-18 алкилэтоксилированный спирт, имеющий среднюю степень этоксилирования от 1 до 10, предпочтительно от 1 до 7, более предпочтительно от 1 до 5 и наиболее предпочтительно от 3 до 7.

Алкилалкоксилированный спирт может быть линейным или разветвленным и замещенным или незамещенным.

Подходящие неионогенные моющие поверхностно-активные вещества включают моющие поверхностно-активные вещества на основе вторичных спиртов.

Катионогенное моющее поверхностно-активное вещество. Подходящие катионогенные моющие поверхностно-активные вещества включают соединения алкилпиридиния, алкил четвертичные соединения аммония, алкил четвертичные соединения фосфония, алкил третичные соединения сульфония и их смеси.

Предпочтительные катионогенные моющие поверхностно-активные вещества представляют собой четвертичные соединения аммония, имеющие общую формулу:

где R представляет собой линейную или разветвленную, замещенную или незамещенную функциональную группу С6-18 ал кила или алкенила, R1 и R2 независимо выбирают из метил или этил функциональных групп, R3 представляет собой гидроксил, гидроксиметил или функциональную группу гидроксиэтила, X представляет собой анион, который обеспечивает нейтральность зарядов, предпочтительные анионы включают: галогениды, предпочтительно хлорид; сульфат; и сульфонат.

Цвиттерионное моющее поверхностно-активное вещество. Подходящие цвиттерионные моющие поверхностно-активные вещества включают аминоксиды и/или бетаины.

Полимер. Подходящие полимеры включают карбоксилатные полимеры, грязеотталкивающие полимеры, препятствующие переосаждению полимеры, целлюлозные полимеры, защитные полимеры и любую их комбинацию.

Карбоксилатный полимер. Композиция может содержать карбоксилатный полимер, например статистический сополимер малеат/акрилат или полиакрилатный гомополимер. Подходящие карбоксилатные полимеры включают: полиакрилатные гомополимеры с молекулярной массой от 4000 Да до 9000 Да; статистические сополимеры малеат/акрилат с молекулярной массой от 50000 Да до 100000 Да или от 60000 Да до 80000 Да.

Другой подходящий карбоксилатный полимер представляет собой сополимер, который содержит: (i) от 50 до менее 98 масс. % структурных единиц, полученных из одного или более мономеров, содержащих карбоксильные группы; (ii) от 1 до менее 49 масс. % структурных единиц, полученных из одного или более мономеров, содержащих сульфонатные функциональные группы; и (iii) от 1 до 49 масс. % структурных единиц, полученных из одного или более видов мономеров, выбираемых из содержащих простую эфирную связь мономеров, представленных формулами (I) и (II):

формула (I):

где в формуле (I) R0 представляет собой атом водорода или СН3-группу, R представляет собой CH2-группу, СН2СН2-группу или одинарную связь, X представляет собой число в диапазоне 0-5, при условии что X представляет собой число в диапазоне 1-5, если R представляет собой одинарную связь, a R1 представляет собой атом водорода или органическую группу C1-C20;

формула (II)

где в формуле (II) R0 представляет собой атом водорода или СН3-группу, R представляет собой СН2-группу, СН2СН2-группу или одинарную связь, X представляет собой число в диапазоне 0-5, a R1 представляет собой атом водорода или органическую группу C1-C20-Может быть предпочтительным, чтобы полимер имел средневесовую молекулярную массу по меньшей мере 50 кДа или даже по меньшей мере 70 кДа.

Грязеотталкивающий полимер. Композиция может содержать грязеотталкивающий полимер. Подходящий грязеотталкивающий полимер имеет структуру, соответствующую одной из следующих структур (I), (II) или (III):

где

a, b и с составляют от 1 до 200;

d, е и f составляют от 1 до 50;

Ar представляет собой 1,4-замещенный фенилен;

sAr представляет собой 1,3-замещенный фенилен, замещенный в положении 5 на SChMe; Me представляет собой Li, K, Mg/2, Са/2, Al/3, аммоний, моно-, ди-, три- или тетраалкиламмоний, причем алкильные группы представляют собой C1-C18 алкил или С2-С10 гидроксиалкил или их смеси;

R1, R2, R3, R4, R5 и R6 независимым образом выбирают из Н или С1-С18 н- или изоалкила; и

R7 представляет собой линейный или разветвленный C1-C18 алкил, или линейный или разветвленный С2-С30 алкенил, или циклоалкильную группу с 5-9 атомами углерода, или C8-С30 арильную группу, или С6-С30 арилалкильную группу.

Подходящие грязеотталкивающие полимеры продаются компанией Clariant как серия полимеров под торговым наименованием TexCare®, например TexCare® SRN240 и TexCare® SRA300. Другие подходящие грязеотталкивающие полимеры продаются компанией Solvay как серия полимеров под торговым наименованием Repel-o-Tex®, например Repel-o-Tex® SF2 и Repel-o-Tex® Crystal.

Полимер, препятствующий переосаждению. Подходящие полимеры, препятствующие переосаждению, включают полимеры полиэтиленгликоля и/или полиэтилениминовые полимеры.

Подходящие полимеры полиэтиленгликоля включают статистические привитые сополимеры, содержащие: (i) гидрофильную основную цепь, содержащую полиэтиленгликоль; и (ii) гидрофобную боковую цепь (-и), выбираемую (-ые) из группы, состоящей из: С4-С25 алкильной группы, полипропилена, полибутилена, сложного винилового эфира насыщенной C1-С6 монокарбоновой кислоты, сложного C1-С6 алкилового эфира акриловой или метакриловой кислоты и их смесей. Подходящие полимеры полиэтиленгликоля имеют полиэтиленгликолевую основную цепь с боковыми цепями статистического привитого поливинилацетата. Средняя молекулярная масса полиэтиленгликолевой основной цепи может находиться в диапазоне от 2000 Да до 20000 Да или от 4000 Да до 8000 Да. Отношение молекулярной массы полиэтиленгликолевой основной цепи к поливинилацетатным боковым цепям может находиться в диапазоне от 1:1 до 1:5 или от 1:1,2 до 1:2. Среднее число точек прививания на этиленоксидную единицу может быть менее 1 или менее 0,8, среднее число точек прививания на этиленоксидную единицу может находиться в диапазоне от 0,5 до 0,9 или среднее число точек прививания на этиленоксидную единицу может находиться в диапазоне от 0,1 до 0,5 или от 0,2 до 0,4. Подходящий полимер полиэтиленгликоля представляет собой Sokalan НР22. Подходящие полимеры полиэтиленгликоля описаны в WO 08/007320.

Целлюлозный полимер. Подходящие целлюлозные полимеры выбирают из алкилцеллюлозы, алкилалкоксилцеллюлозы, карбоксиалкилцеллюлозы, алкилкарбоксиалкилцеллюлозы, сульфоалкилцеллюлозы, более предпочтительно выбирают из карбоксиметилцеллюлозы, метилцеллюлозы, метилгидроксиэтилцеллюлозы, метилкарбоксиметилцеллюлозы и их смесей.

Подходящие карбоксиметилцеллюлозы имеют степень карбоксиметильного замещения от 0,5 до 0,9 и молекулярную массу от 100000 Да до 300000 Да. Подходящие карбоксиметилцеллюлозы имеют степень замещения более 0,65 и блочность больше 0,45, например, как описано в WO 09/154933.

Защитные полимеры. Подходящие защитные полимеры включают целлюлозные полимеры с катионной модификацией или гидрофобной модификацией. Такие модифицированные целлюлозные полимеры могут обеспечивать абразивную стойкость и фиксацию окраски ткани в процессе цикла стирки. Подходящие целлюлозные полимеры включают катионно-модифицированную гидроксиэтилцеллюлозу.

Другие подходящие защитные полимеры включают полимеры фиксации окраски, например конденсационный олигомер, полученный конденсацией имидазола и эпихлоргидрина, предпочтительно в соотношении 1:4:1. Подходящий коммерчески доступный полимер фиксации окраски представляет собой Polyquart® FDI (Cognis).

Другие подходящие защитные полимеры включают аминосиликон, который может улучшать качество ткани на ощупь и придавать ткани формоустойчивость.

Отбеливатель. Подходящие отбеливатели включают источники перекиси водорода, активаторы отбеливателей, катализаторы отбеливателей и готовые надкислоты и любую их комбинацию. Особенно подходящий отбеливатель включает комбинацию источника перекиси водорода с активатором отбеливателя и/или катализатором отбеливателя.

Источник перекиси водорода. Подходящие источники перекиси водорода включают перборат натрия и/или перкарбонат натрия.

Активатор отбеливателя. Подходящие активаторы отбеливателей включают тетраацетилэтилендиамин и/или алкилоксибензолсульфонат.

Катализатор отбеливателя. Композиция может содержать катализатор отбеливателя. Подходящие катализаторы отбеливателя включают оксазиридиниевые катализаторы отбеливателя, катализаторы отбеливателя на основе переходных металлов, в частности катализаторы отбеливателя на основе марганца и железа. Подходящий катализатор отбеливателя имеет структуру, соответствующую приведенной ниже общей формуле:

где R13 выбирают из группы, состоящей из 2-этилгексила, 2-пропилгептила, 2-бутилоктила, 2-пентилнонила, 2-гексидецила, н-додецила, н-тетрадецила, н-гексадецила, н-октадецила, изононила, изодецила, изотридецила и изопентадецила.

Готовая надкислота. Подходящие готовые надкислоты включают фталимидопероксикапроновую кислоту.

Ферменты. Подходящие ферменты включают липазы, протеазы, целлюлазы, амилазы и любую их комбинацию.

Протеаза. Подходящие протеазы включают металлопротеазы и/или сериновые протеазы. Примеры подходящих нейтральных или щелочных протеаз включают: субтилизины (ЕС 3.4.21.62); трипсиновые или химотрипсиновые протеазы; и металлопротеазы. Подходящие протеазы включают химически или генетически модифицированные мутанты перечисленных выше подходящих протеаз.

Подходящие коммерчески доступные протеазные ферменты включают предлагаемые под торговыми наименованиями Alcalase®, Savinase®, Primase®, Durazym®, Polarzyme®, Kannase®, Liquanase®, Liquanase Ultra®, Savinase Ultra®, Ovozyme®, Neutrase®, Everlase® и Esperase® производства Novozymes A/S (Дания), предлагаемые под торговым наименованием Maxatase®, Maxacal®, Maxapem®, серия протеаз Preferenz Р®, в том числе Preferenz® Р280, Preferenz® Р281, Preferenz® Р2018-С, Preferenz® P2081-WE, Preferenz® P2082-EE и Preferenz® P2083-A/J, Properase®, Purafect®, Purafect Prime®, Purafect Ox®, FN3®, FN4®, Excellase® и Purafect ОХР® производства DuPont, предлагаемые под торговым наименованием Opticlean® и Optimase® производства Solvay Enzymes, предлагаемые Henkel/Kemira, а именно BLAP (последовательность приводится на Фиг. 29 патента US 5,352,604 со следующими мутациями S99D + S101 R + S103A + V104I + G159S, в дальнейшем именуемые BLAP), BLAP R (BLAP с S3T + V4I + V199M + V205I + L217D), BLAP X (BLAP с S3T + V4I + V205I) и BLAP F49 (BLAP с S3T + V4I + А194Р + V199M + V205I + L217D) - все производства Henkel/Kemira; и КАР (субтилизин Bacillus alkalophilus с мутациями A230V + S256G + S259N) производства Као.

Подходящая протеаза описана в WO 11/140316 и WO 11/072117. Амилаза. Подходящие амилазы получают из альфа-амилазы АА560, эндогенной для Bacillus sp. DSM 12649, предпочтительно со следующими мутациями: R118K, D183*, G184*, N195F, R320K и/или R458K. Подходящие коммерчески доступные амилазы включают Stainzyme®, Stainzyme® Plus, Natalase, Termamyl®, Termamyl® Ultra, Liquezyme® SZ, Duramyl®, Everest® (все производства Novozymes) и Spezyme® AA, серия амилаз Preferenz S®, Purastar® и Purastar® Ox Am, Optisize® HT Plus (все производства Du Pont).

Подходящая амилаза описана в WO 06/002643.

Целлюлаза. Подходящие целлюлазы включают ферменты бактериального или грибкового происхождения. Химически модифицированные или сконструированные белковые мутанты также являются подходящими. Подходящие целлюлазы включают целлюлазы родов Bacillus, Pseudomonas, Humicola, Fuscirium, Thielavia, Acremonium, например грибковые целлюлазы, полученные из Humicola insolens, Myceliophthora thermophila и Fusarium oxysporum.

Коммерчески доступные целлюлазы включают Celluzyme®, Carezyme® и Carezyme® Premium, Celluclean® и Whitezyme® (Novozymes A/S), серию ферментов Revitalenz® (Du Pont) и серию ферментов Biotouch® (AB Enzymes). Подходящие коммерчески доступные целлюлазы включают Carezyme® Premium, Celluclean® Classic. Подходящие целлюлазы описаны в WO 07/144857 и WO 10/056652.

Липаза. Подходящие липазы включают липазы бактериального, грибкового или синтетического происхождения и их варианты. Химически модифицированные или сконструированные белковые мутанты также являются подходящими. Примеры липаз включают липазы из Humicola (синоним Thermomyces), например из Н. lanuginosa (Т. lanuginosus).

Липаза может представлять собой «липазу первого цикла», например такую, как описанная в WO 06/090335 и WO 13/116261. В одном аспекте липаза представляет собой липазу первой отмывки, предпочтительно вариант липазы дикого типа из Thermomyces lanuginosus, содержащий мутации T231R и/или N233R. Предпочтительные липазы включают продаваемые под торговыми наименованиями Lipex®, Lipolex® и Lipoclean® производства Novozymes, г. Багсверд, Дания.

Другие подходящие липазы включают: Liprl 139, например, как описано в WO 2013/171241; и TfuLip2, например, как описано в WO 2011/084412 и WO 2013/033318.

Другие ферменты. Другие подходящие ферменты включают отбеливающие ферменты, такие как пероксидазы/оксидазы, которые включают ферменты растительного, бактериального или грибкового происхождения и их варианты. Коммерчески доступные пероксидазы включают Guardzyme® (Novozymes A/S). Другие подходящие ферменты включают холиноксидазы и пергидролазы, например применяемые в Gentle Power Bleach™.

Другие подходящие ферменты включают пектатлиазы, продаваемые под торговыми наименованиями X-Pect®, Pectaway® (производства Novozymes A/S, г. Багсверд, Дания) и PrimaGreen® (DuPont), и маннаназы, продаваемые под торговыми наименованиями Mannaway® (Novozymes A/S, г. Багсверд, Дания) и Mannastar® (Du Pont).

Цеолитный компонент. Композиция может содержать цеолитный компонент. Композиция может содержать от 0 масс. % до 5 масс. % цеолитного компонента или 3 масс. % цеолитного компонента. Композиция может даже по существу не содержать цеолитного компонента; «по существу не содержать» означает, что он специально не добавляется. Типичные цеолитные компоненты включают цеолит А, цеолит Р и цеолит MAP.

Фосфатный компонент. Композиция может содержать фосфатный компонент. Композиция может содержать от 0 масс. % до 5 масс. % фосфатного компонента или до 3 масс. % фосфатного компонента. Композиция может даже по существу не содержать фосфатного компонента; «по существу не содержать» означает, что он специально не добавляется. Распространенный фосфатный компонент представляет собой триполифосфат натрия.

Карбонатная соль. Композиция может содержать карбонатную соль. Композиция может содержать от 0 масс. % до 10 масс. % карбонатной соли или до 5 масс. % карбонатной соли. Композиция может даже по существу не содержать карбонатной соли; «по существу не содержать» означает, что она специально не добавляется. Подходящие карбонатные соли включают карбонат натрия и бикарбонат натрия.

Силикатная соль. Композиция может содержать силикатную соль. Композиция может содержать от 0 масс. % до 10 масс. % силикатной соли или до 5 масс. % силикатной соли. Предпочтительная силикатная соль представляет собой силикат натрия, особенно предпочтительными являются силикаты натрия с соотношением Na2O:SiO2 от 1,0 до 2,8, предпочтительно от 1,6 до 2,0.

Сульфатная соль. Подходящая сульфатная соль представляет собой сульфат натрия.

Осветлитель. Подходящие флуоресцентные осветлители включают: дистирилбифенильные соединения, например Tinopal® CBS-X, соединения диаминостильбен дисульфоновой кислоты, например Tinopal® DMS pure Xtra и Blankophor® HRH, и соединения пиразолина, например Blankophor® SN, и соединения кумарина, например Tinopal® SWN.

Предпочтительные осветлители представляют собой: натрий-2-(4-стирил-3-сульфофенил)-2Н-нафтол[1,2-d]триазол, динатрий-4,4'-бис{[(4-анилино-6-(N-метил-N-2-гидроксиэтил)амино1,3,5-триазин-2-ил)]; амино}стильбен-2-2'дисульфонат, динатрий-4,4'-бис{[(4-анилино-6-морфолино-1,3,5-триазин-2-ил)]амино}стильбен-2-2'-дисульфонат и динатрий-4,4'-бис(2-сульфостирил)бифенил. Подходящий флуоресцентный осветлитель представляет собой C.I. флуоресцентный осветлитель 260, который может использоваться в своих бета или альфа кристаллических формах или в смеси таких форм.

Хелатирующий агент. Композиция также может содержать хелатирующий агент, выбираемый из: диэтилентриаминпентаацетата, диэтилентриаминпента(метилфосфоновой кислоты), этилендиамин-N'N'-диянтарной кислоты, этилендиаминтетраацетата, этилендиаминтетра(метиленфосфоновой кислоты) и гидроксиэтанди(метиленфосфоновой кислоты). Предпочтительный хелатирующий агент представляет собой этилендиамин-N'N'-диянтарную кислоту (EDDS) и/или гидроксиэтандифосфоновую кислоту (HEDP). Композиция предпочтительно содержит этилендиамин-N'N'-диянтарную кислоту или ее соль. Этилендиамин-N'N'-диянтарная кислота предпочтительно находится в своей S,S энантиомерной форме. Композиция предпочтительно содержит динатриевую соль 4,5-дигидрокси-м-бензолдисульфоновой кислоты. Предпочтительные хелатирующие агенты также могут выполнять функцию ингибиторов роста кристаллов карбоната кальция, таких как: 1-гидроксиэтандифосфоновая кислота (HEDP) и ее соль; N,N-дикарбоксиметил-2-аминопентан-1,5-дикарбоновая кислота и ее соль; 2-фосфонобутан-1,2,4-трикарбоновая кислота и ее соль; и их комбинация.

Окрашивающее средство. Подходящие окрашивающие средства включают низкомолекулярные красители, которые, как правило, соответствуют классификации цветового индекса (C.I.) кислотных, прямых, основных, протравных (включая их гидролизованные формы), или растворимых, или дисперсных красителей, например отнесенных к категориям синий, фиолетовый, красный, зеленый или черный, и обеспечивают необходимый оттенок в отдельности или в комбинации. Такие окрашивающие средства предпочтительно включают кислый фиолетовый 50, прямой фиолетовый 9, 66 и 99, растворимый фиолетовый 13 и любую их комбинацию.

В данной области известны и описаны многие окрашивающие средства, которые могут быть пригодны для использования в настоящем изобретении, например окрашивающие средства, описанные в WO 2014/089386.

Подходящие окрашивающие средства включают конъюгаты фталоцианина и азокрасителей, такие как описанные в WO 2009/069077.

Подходящие окрашивающие средства могут быть алкоксилированными. Такие алкоксилированные соединения можно получать посредством органического синтеза, в ходе которого может образовываться смесь молекул с различной степенью алкоксилирования. Такие смеси могут использоваться непосредственно для получения окрашивающего средства или же могут проходить стадию очистки для увеличения доли искомой молекулы. Подходящие окрашивающие средства включают алкоксилированные бис-азокрасители, такие как описанные в WO 2012/054835, и/или алкоксилированные тиофеновые азокрасители, такие как описанные в WO 2008/087497 и WO 2012/166768.

Окрашивающее средство можно включать в композицию моющего средства как часть реакционной смеси, которая является результатом органического синтеза молекулы красителя, с необязательной (-ыми) стадией (-ями) очистки. Такие реакционные смеси обычно содержат собственно молекулу красителя и в дополнение могут содержать непрореагировавшие исходные вещества и/или побочные продукты пути органического синтеза. Подходящие окрашивающие средства можно включать в состав частиц красителя, например, как описано в WO 2009/069077.

Ингибиторы переноса красителя. Подходящие ингибиторы переноса красителя включают полимеры полиамицт-N-оксида, сополимеры N-винилпирролидона и N-винилимидазола, поливинилпирролидон, поливинилоксазолидон, поливинилимидазол и их смеси. Предпочтительными являются поли(винилпирролидон), поли(винилпиридинбетаин), поли(винилпиридин-N-оксид), поли(винилпирролидон-винилимидазол) и их смеси. Подходящие коммерчески доступные ингибиторы переноса красителя включают PVP-K15 и К30 (Ashland), Sokalan® НР165, НР50, НР53, НР59, НР56К, НР56, НР66 (BASF), Chromabond® S-400, S403E и S-100 (Ashland).

Ароматическое вещество. Подходящие ароматические вещества содержат ароматические вещества, выбираемые из группы: (а) ароматических веществ с ClogP менее 3,0 и точкой кипения ниже 250°С (ароматические вещества квадранта 1); (b) ароматических веществ с ClogP менее 3,0 и точкой кипения 25°С или выше (ароматические вещества квадранта 2); (с) ароматических веществ с ClogP 3,0 или выше и точкой кипения ниже 250°С (ароматические вещества квадранта 3); (d) ароматических веществ с ClogP 3,0 или выше и точкой кипения 250°С или выше (ароматические вещества квадранта 4); и (е) их смесей.

Может быть предпочтительным, чтобы ароматическое вещество было в форме, соответствующей технологии доставки ароматических веществ. Такие технологии доставки дополнительно стабилизируют и усиливают нанесение и высвобождение ароматических веществ из ткани после стирки. Такие технологии доставки ароматических веществ также можно использовать для дополнительного удлинения времени высвобождения ароматических веществ из ткани после стирки. Подходящие технологии доставки ароматических веществ включают: микрокапсулы ароматических веществ, предшественники ароматических веществ, доставки с использованием полимеров, доставки с использованием других молекул, доставки с использованием волокон, доставки с использованием аминов, циклодекстрин, инкапсулированные в крахмале комбинации, цеолит и другие неорганические носители и любую их смесь. Подходящие микрокапсулы ароматических веществ описаны в WO 2009/101593.

Силикон. Подходящие силиконы включают полидиметилсилоксан и аминосиликоны. Подходящие силиконы описаны в WO 05075616.

Процесс приготовления твердой композиции. Как правило, частицы композиции можно приготовить с помощью любого подходящего способа. Например: распылительной сушкой, агломерацией, экструзией и любой их комбинацией.

Как правило, подходящий процесс распылительной сушки включает стадию образования водной суспензии, ее подачи посредством по меньшей мере одного насоса, предпочтительно двух насосов, на сопло высокого давления. Распыление водной суспензии в башне распылительной сушки и высушивание водной суспензии с образованием частиц, полученных распылительной сушкой. Предпочтительно башня распылительной сушки представляет собой башню распылительной сушки в противотоке, хотя может также использоваться башня распылительной сушки в параллельном токе.

Порошок, полученный распылительной сушкой, как правило, проходит стадию охлаждения, например, в струе воздуха. Порошок, полученный распылительной сушкой, обычно подвергают разделению частиц по размерам, например, на сите для получения необходимого распределения частиц по размерам. Предпочтительно полученный распылительной сушкой порошок имеет такое распределение частиц по размерам, что средневзвешенный размер частиц находится в диапазоне от 300 микрон до 500 микрон, а менее 10 масс. % частиц, полученных распылительной сушкой, имеет размер более 2360 микрон.

Может быть предпочтительным нагревать водную суспензию до повышенных температур перед распылением в башне распылительной сушки, например, как описано в WO 2009/158162.

Может быть предпочтительным, чтобы анионогенное поверхностно-активное вещество, такое как алкилбензолсульфонат, вводили в процесс распылительной сушки после стадии образования водной суспензии: например, введение кислого предшественника в водную суспензию после насоса, как описано в WO 09/158449.

Может быть предпочтительным, чтобы газ, например воздух, вводили в процесс распылительной сушки после стадии образования водной суспензии, как описано в WO 2013/181205.

Может быть предпочтительным, чтобы любые неорганические компоненты, например сульфат натрия и карбонат натрия, если они присутствуют в водной суспензии, микронизировались до частиц малых размеров, как описано в WO 2012/134969.

Как правило, подходящий процесс агломерации включает стадию смешивания компонента моющего средства, такого как поверхностно-активное моющее средство, например линейный алкилбензолсульфонат (LAS) и/или алкилалкоксилированный сульфат, с неорганическим материалом, таким как карбонат натрия и/или кремнезем, в смесителе. Процесс агломерации также может представлять собой процесс агломерации с нейтрализацией при смешивании, в ходе которого кислый предшественник поверхностно-активного моющего средства, такой как LAS, взаимодействует со щелочным соединением, таким как карбонат и/или гидроксид натрия, в смесителе, и при этом кислый предшественник поверхностно-активного моющего средства нейтрализуется щелочным соединением с образованием поверхностно-активного моющего средства в процессе агломерации.

Другие подходящие компоненты моющего средства, которые могут подвергаться агломерации, включают полимеры, хелатирующие агенты, активаторы отбеливателя, силиконы и любую их комбинацию.

Процесс агломерации может представлять собой процесс агломерации с высоким, средним и малым усилием сдвига, в ходе которого используется смеситель с высоким, средним и малым усилием сдвига соответственно. Процесс агломерации может представлять собой многостадийный процесс агломерации, в ходе которого используется два или более смесителя, например смеситель с высоким усилием сдвига в комбинации со смесителем со средним или малым усилием сдвига. Процесс агломерации может представлять собой непрерывный процесс или порционный процесс.

Может быть предпочтительным, чтобы агломераты проходили стадию сушки, например стадию сушки в псевдоожиженном слое. Может быть также предпочтительным, чтобы агломераты проходили стадию охлаждения, например стадию охлаждения в псевдоожиженном слое.

Как правило, агломераты подвергают разделению частиц по размерам, например элютриации в псевдоожиженном слое и/или на сите, для получения необходимого распределения частиц по размерам. Предпочтительно агломераты имеют такое распределение частиц по размерам, что средневзвешенный размер частиц находится в диапазоне от 300 микрон до 800 микрон, а менее 10 масс. % агломератов имеют размер частиц менее 150 микрон и менее 10 масс. % агломератов имеют размер частиц более 1200 микрон.

Может быть предпочтительным, чтобы мелкие агломераты и агломераты слишком большого размера возвращались в процесс агломерации. Частицы слишком большого размера обычно проходят стадию снижения размеров, например размалывание, и возвращаются на соответствующий этап процесса агломерации, например в смеситель. Частицы мелкого размера обычно возвращаются на соответствующий этап процесса агломерации, например в смеситель.

Может быть предпочтительным, чтобы такие компоненты, как полимер, и/или неионогенное поверхностно-активное моющее средство, и/или ароматическое вещество, распылялись на частицы основного моющего средства, например на частицы основного моющего средства, полученные распылительной сушкой, и/или агломерированные частицы основного моющего средства. Такая стадия распыления обычно проводится в барабанном смесителе.

Способ стирки ткани. Способ стирки ткани включает стадию смешивания твердой композиции с водой с образованием моющей жидкости, с последующей стиркой ткани в указанной моющей жидкости. Как правило, моющая жидкость имеет температуру от более 0°С до 90°С, или до 60°С, или до 40°С, или до 30°С, или до 20°С.Ткань может соприкасаться с водой до, или после, или одновременно со смешиванием твердой композиции с водой. Моющая жидкость обычно образуется при смешивании моющего средства для стирки с водой в таких количествах, что концентрация композиции моющего средства для стирки в моющей жидкости составляет от 0,2 г/л до 20 г/л, или от 0,5 г/л до 10 г/л, или до 5,0 г/л. Способ стирки ткани может осуществляться в автоматической стиральной машине с фронтальной загрузкой, в автоматических стиральных машинах с вертикальной загрузкой, в том числе в автоматических стиральных машинах высокой эффективности, или подходящих емкостях для ручной стирки. Как правило, моющая жидкость содержит 90 литров или менее, или 60 литров или менее, или 15 литров или менее, или 10 литров или менее воды. Для получения моющей жидкости в воду обычно добавляют 200 г или менее, 150 г или менее, 100 г или менее или 50 г или менее композиции моющего средства для стирки.

Размеры. Размеры и величины, описанные в настоящем документе, не следует понимать как строго ограниченные перечисленными точными числовыми значениями. Напротив, если не указано иное, каждый такой размер подразумевает как указанное значение, так и функционально эквивалентный диапазон, в который входит это значение. Например, размер, описанный как «40 мм», подразумевает «около 40 мм».

Документы. Каждый документ, перечисленный в настоящем документе, включая любые перекрестные ссылки, или родственный патент, или заявку, и любая патентная заявка или патент, в отношении которых настоящая заявка испрашивает приоритет или преимущество приоритета, настоящим включен в полном объеме в настоящий документ путем ссылки на него, если только не исключен в явной форме или не ограничен иным образом. Упоминание любого документа не является признанием того, что он представляет собой предшествующий уровень техники в отношении любого описанного или заявленного в настоящем документе изобретения или что он сам по себе или в любой комбинации с любой другой ссылкой или ссылками представляет, предлагает или описывает любое такое изобретение. Дополнительно в случае если какое-либо значение или определение термина в этом документе противоречит какому-либо значению или определению этого же термина в документе, включенном в настоящий документ путем ссылки, приоритетным является значение или определение, закрепленное за этим термином в настоящем документе.

Варианты осуществления. Хотя в настоящем документе представлены и описаны конкретные варианты осуществления настоящего изобретения, специалистам в данной области будет понятно, что изобретение допускает другие различные изменения и модификации без отступления от сущности и объема изобретения. Таким образом, предполагается, что прилагаемая формула изобретения охватывает все такие изменения и модификации в пределах объема данного изобретения.

ПРИМЕРЫ

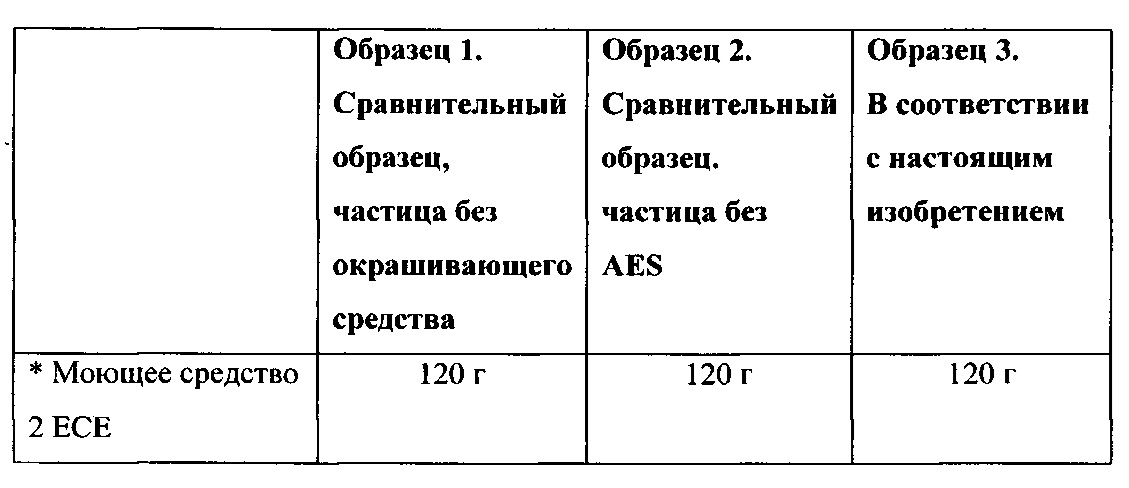

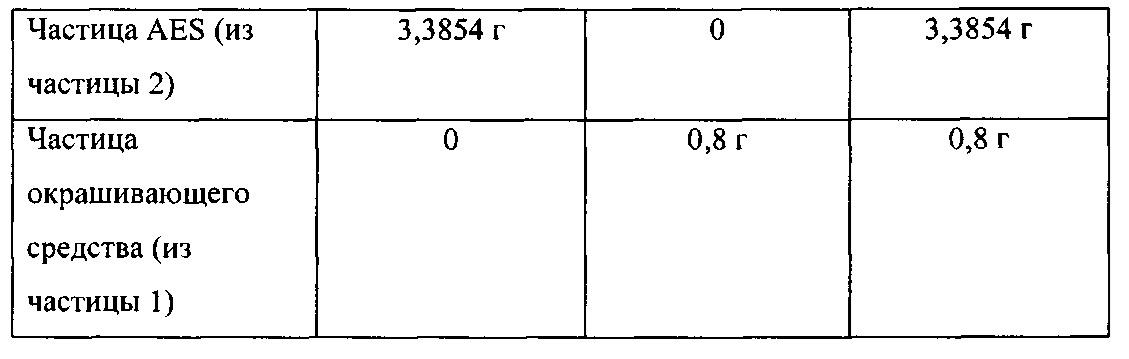

Пример 1. Следующие образцы были получены с использованием описанных ниже процессов. Образец 3 находится в соответствии с настоящим изобретением. Образец 1 представляет собой сравнительный образец с частицей без окрашивающего средства, образец 2 представляет собой сравнительный образец с частицей без AES.

* Поставляется Equest - коммерчески доступное моющее средство.

Частица 1. Частица окрашивающего средства и процесс ее приготовления.

501,8 г порошка субстрата бентонита натрия (SPV 200) (производства MTI) взвешивали в чашке пищевого смесителя (Philips HR7626). Крышку смесителя фиксировали и выход плотно закрывали парафильмом. 19,8 г жидкого окрашивающего средства взвешивали в шприце и прокалывали отверстие в парафильме, чтобы ввести шприц. Включали смеситель на максимальную скорость и постепенно добавляли окрашивающее средство через шприц. После добавления всего окрашивающего средства перемешивание продолжали в течение 2 минут. Смеситель выключали, все остатки агломерированного материала соскабливали с лопастей обратно в смеситель, а затем перемешивали еще 2 минуты, чтобы получить конечный материал.

Композиция частиц окрашивающего средства

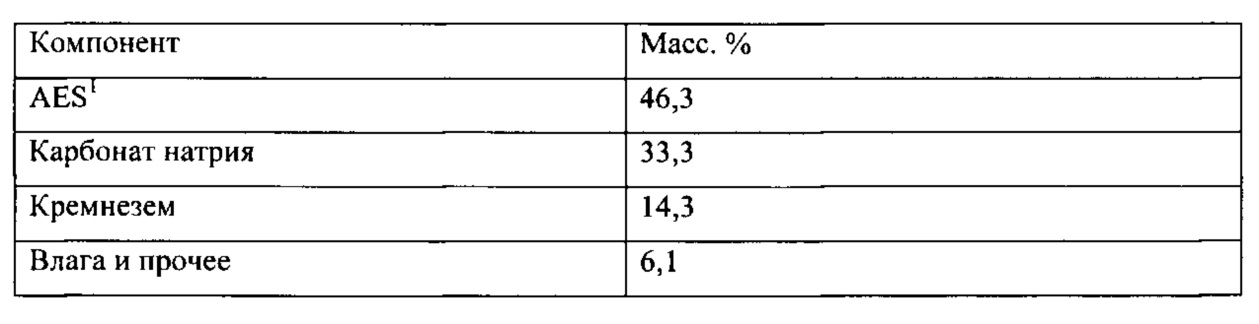

Частица 2. Частица AES. Следующая частица AES была получена путем агломерации.

1 Частично этоксилированное алкилсульфатное анионогенное моющее поверхностно-активное вещество, имеющее среднюю молярную степень этоксилирования 1,0 и имеющее следующее молярное распределение этоксилирования:

(i) 45 масс. % неэтоксилировано, имеет степень этоксилирования 0;

(ii) 24 масс. % имеет степень этоксилирования 1; и

(iii) 31 масс. % имеет степень этоксилирования 2 или выше.

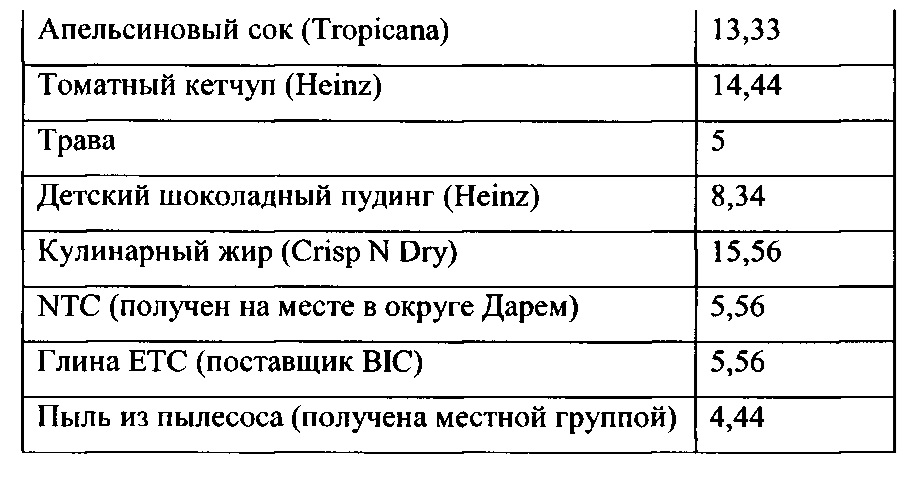

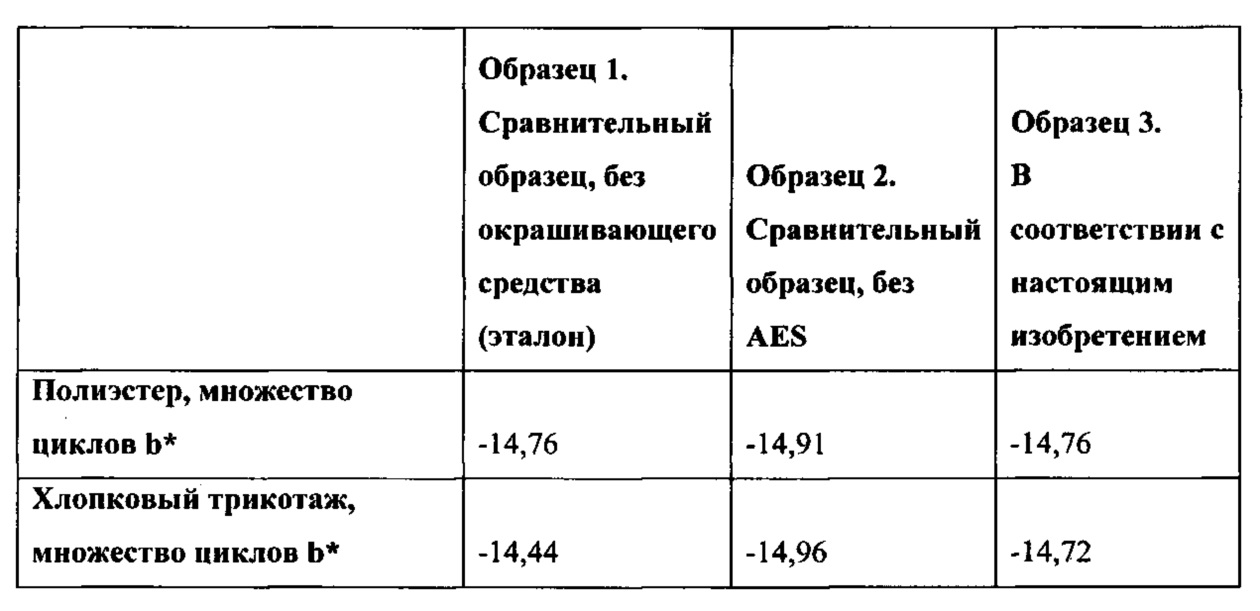

Пример 2. Способ стирки и измерения белизны. Вышеуказанные образцы 1, 2 и 3 были добавлены по отдельности в отделение 4 отдельных стиральных машин с фронтальной загрузкой Miele 1714 (4 повтора на каждый образец). На машинах была настроена температура 40°С, короткий цикл для хлопка (1,25 ч). Жесткость использованной воды составляла (23,1 по шкале Кларка, 131,9 м. д.). В барабан машины помещали грязь (20 г AS1 (показано ниже), 17 г дрожжей Sigma Aldrich), после чего сверху помещали балласт и средства контроля белизны. Каждая загрузка содержала 10 фрагментов ткани как из хлопкового трикотажа, так и из полиэстера 20 × 20 см (2 повтора для анализа в одном цикле, 8 - для нескольких циклов (4 повтора)). Общий вес загрузки (средства контроля белизны и балласт, имеющий низкое содержание хлопка) был равен 3 кг. Далее анализировали ткани для анализа в одном и нескольких циклах, измеряя осаждение красителя на ткани.

Анализ белизны. Каждую ткань анализировали, используя спектрофотометр Polaris, и оценивали осаждение красителя на каждую ткань. При отсутствии частицы AES (образец 2) после множества циклов стирки на ткани появлялось статистически достоверное накопление окрашивающего средства (различие -0,55 между множеством циклов и одним циклом b*). При наличии частицы AES (образец 3) после множества циклов на ткани не появлялось статистически достоверного накопления окрашивающего средства (различие -0,01 между множеством циклов и одним циклом b*).

Заключение. Образец 3 демонстрирует более низкие характеристики накопления окрашивающего средства в сравнении с образцом 2.

Пример 3. Твердая композиция моющего средства для стирки из легкосыпучих частиц, иллюстративные примеры

В приведенных выше иллюстративных примерах твердая композиция моющего средства для стирки из легкосыпучих частиц может быть приготовлена таким образом, что в структуру частицы моющего средства входят:

Реферат

Настоящее изобретение относится к твердой композиции моющего средства для стирки из легкосыпучих частиц, содержащей: (а) от 0,1 до 5 масс. % частицы окрашивающего средства, содержащей: (i) от 2 до 10 масс. % окрашивающего средства, причем окрашивающее средство имеет следующую структуру:где значения показателей х и у независимо выбирают из значений от 1 до 10; и (ii) от 60 до 98 масс. % глины; и (b) от 0,5 до 20 масс. % частицы AES, содержащей: (i) от 40 до 60 масс. % частично этоксилированного алкилсульфатного анионогенного моющего поверхностно-активного вещества, причем частично этоксилированное алкилсульфатное анионогенное моющее поверхностно-активное вещество имеет среднюю молярную степень этоксилирования от 0,8 до 1,2, и при этом частично этоксилированное алкилсульфатное анионогенное моющее поверхностно-активное вещество отличается следующим молярным распределением этоксилирования: (i.i) от 40 до 50 масс. % неэтоксилировано, имеет степень этоксилирования 0; (i.ii) от 20 до 30 масс. % имеет степень этоксилирования 1; (i.iii) от 20 до 40 масс. % имеет степень этоксилирования 2 или выше; (ii) от 20 до 50 масс. % соли, причем соль выбирают из сульфата натрия и/или карбоната натрия; и (iii) от 10 до 30 масс. % кремнезема. Технический результат – минимизировать нежелательные последствия чрезмерного окрашивания. 8 з.п. ф-лы, 3 пр.

Формула

Документы, цитированные в отчёте о поиске

Композиция для стирки с тиазолиевым красителем

Комментарии