Моющая композиция и способ улучшения очищающего действия по отношению к тканям моющей композиции - RU2088645C1

Код документа: RU2088645C1

Чертежи

Описание

Изобретение относится к моющим композициям и способам улучшения очищающего действия по отношению к тканям моющей композиции.

Компоненты моющих средств, представляющие собой цеолиты или слоистые силикаты, либо их смеси, комбинируются с полиоксиамидами кислот жирного ряда для улучшения моющего действия.

Для использования в моющих композициях в качестве компонентов были предложены различные вещества. К этим веществам предъявляются разнообразные требования: трудность удаления, пептизирующая способность, pH-контроль и т. д. Многие годы триполифосфат натрия считался наилучшим компонентом, но последние разработки в этой области рассматривают в качестве моющих компонентов цеолиты, различные поликарбоксилаты и т.д. В настоящее время многие моющие композиции известного состава содержат цеолитные или карбоксилатные компоненты или их смесь.

Совершенствование высокой очищающей способности моющих композиций без использования фосфатов имело заметный отклик в промышленности. С точки зрения моющего действия даже лучшие цеолитные компоненты оказывались "не на высоте" в случае жесткой воды. Более того, обычно используемые цеолитные компоненты эффективны при кальциевой жесткости, но недостаточно эффективны при магниевой жесткости. Совсем недавно в качестве моющих компонентов были предложены слоистые силикаты. Однако слоистые силикаты, эффективные в случае магниевой жесткости, несколько менее приспособлены для регулирования кальциевой жесткости.

В настоящее время почти все бесфосфатные гранулированные высокоэффективные детергенты содержат цеолитные компоненты. Хотя моющие средства, содержащие цеолиты, широко представлены на рынке, их недостатки хорошо известны разработчикам. Для того, чтобы увеличить моющую способность цеолитных и слоисто-силикатных композиций, искушенным разработчикам следовало бы включать в состав моющих композиций различные добавки. Для усиления действия моющих композиций используются такие вещества, как ферменты, способствующие очистке, локализующие загрязнения полимеры, отбеливатели и активаторы отбеливателей.

Более того, пока в течение ряда лет разработчики новых детергентов стремились заменить моющие средства на фосфатной основе столь же эффективными бесфосфатными детергентами, недавно возник интерес к созданию моющих средств с пониженным использованием поверхностно-активных веществ, полученных из нефти или других невозобновляемых источников.

В настоящее время найдено, что некоторые полиоксиамиды кислот жирного ряда, используемые в моющих композициях, обеспечивают отличное общеочищающее действие при полной или частичной замене ими поверхностно-активных веществ, полученных из нефти, например, линейных алкилбензолсульфонатов. Эти полиоксиамиды кислот жирного ряда могут быть получены, главным образом, или даже в полном объеме, из природного возобновляемого сырья; более того, они разлагаются и обладают низкой токсичностью к водным биологическим объектам. При использовании моющих композиций эти полиоксиамиды кислот жирного ряда могут увеличивать растворимость поверхностно-активных веществ (ПАВ) и вспомогательных моющих солей. Более того, эти амиды могут поразительным образом увеличивать моющее действие цеолитной и слоисто-силикатной основы в условиях мокрой очистки.

Формулируя проще, в настоящем изобретении используется улучшенная моющая поверхностно-активная система, содержащая цеолитную и/или слоисто-силикатную основы, фактически в настоящем изобретении полиоксиамиды кислот жирного ряда используются в моющих композициях на цеолитной и/или слоисто-силикатной основе для усиления моющего действия.

В литературе описано множество полиоксиамидов кислот жирного ряда, N-ацил, N-метилглюкамиды, например, исследованы Дж. В.Гудбаем, М.А.Маркусом, Е. Чином и П.Л.Финном в статье "Термотропные жидкокристаллические свойства некоторых линейных амфифильных углеводов", Жидкие кристаллы, 1988, т. 3, N 11, стр. 1569-1581; а также А.Миллером-Фарноу, В.Зейбелем, М.Стейфа и Р.Хильгенфельдом в статье "Молекулярная и кристаллическая структура неионогенных детергентов; нонаноил-N-метилглюкамид", J. Chem. Soc. Chem. Commun. 1986, стр. 1573-1574. Использование ПАВ на основе N-алкилполигидроксиамидов представляет в настоящее время существенный интерес в биохимии, например, для диссоциации биологических мембран. Смотрите, например, статью "N=D-Глюко-N-метилалкиламидные соединения новый класс неионогенных детергентов для биохимии мембран", Biochim. J. 1982, т. 207, стр. 363-366, написанную Дж.Е.К. Хилдретом.

Обсуждалось также использование N-алкилглюкамидов в моющих композициях. Патент США N 2965576, зарегистрированный 20 декабря 1960 г. на имя Е.Р.Вильсона, и патент Великобритании N 809060, зарегистрированный 18 февраля 1959 г. фирмой "Томас Хедли и Кo", лтд, относятся к моющим композициям, содержащим анионные ПАВ и определенные поверхностно-активные амиды, которые могут включать N-метилглюкамид, добавляемый в качестве низкотемпературного пенообразователя. Эти соединения содержат N-ацильный радикал высших неразветвленных жирных кислот, имеющих 10-14 атомов углерода. Такие композиции могут также содержать вспомогательные материалы, такие как фосфаты щелочных металлов, силикаты щелочных металлов, сульфаты и карбонаты. Кроме того, обычно указывают, что в композицию могут быть включены дополнительные ингредиенты, придающие требуемые свойства композиции, например, флуоресцентные красители, отбеливающие агенты, отдушки и т.д.

Патент США N 2703798, зарегистрированный 8 марта 1955 г. на имя А.М.Шварца, относится к водным моющим композициям, содержащим продукт конденсации N-алкилглюкамина и алифатических эфиров жирной кислоты. Указывается, что продукт данной реакции пригоден для использования в жидких моющих композициях без дальнейшей очистки. В патенте США N 2717894, зарегистрированном 13 сентября 1955 г. на имя А.М.Шварца, сообщается о получении эфира серной кислоты ацилированного глюкамина.

Заявка на патент по договору о патентной кооперации (РСТ) N WO 83/04412, опубликованная 22 декабря 1983 года Дж. Хилдретом, относится к амфифильным соединениям, содержащим полиоксиалифатические группы. Указанные соединения могут быть использованы для различных целей в качестве поверхностно-активных веществ в косметических препаратах, лекарствах, шампунях, лосьонах, глазных мазях, а также в качестве эмульгатора и диспергирующего агента в медицине, в биохимии для солюбилизации мембран, клеток и других препаратов тканей, для получения липосом. В данное открытие включены соединения с формулой R'CON(R)CH2R'' и R''CON(R)R', где R водород или органическая группа, R' алифатическая углеводородная группа, содержащая по крайней мере три углеродных атома, и R" остаток альдозы.

Европейский патент N 0285768, опубликованный 12 октября 1988 г. Х. Келькенбергом и др. касается использования полиоксиамидов кислот жирного ряда в качестве загустителей в водных моющих системах. Включены амиды, соответствующие формуле R1C(O)N(X)R2, где R1 алкильный радикал C1-C17 (предпочтительно C7-C17), R2 водород, алкильный радикал C1-C18 (предпочтительно C1-C6), или оксидиалкилена, а X полиоксиалкильный радикал, имеющий от 4 до 7 углеродных атомов, например, N-метилглюкамид линолевой кислоты. Указано, что особенно эффективно использование амидов в качестве загустителей в жидких поверхностно-активных системах, содержащих алкилсульфонаты, хотя водные поверхностно-активные системы могут содержать другие анионные поверхностно-активные вещества, такие как алкиларилсульфонаты, непредельные сульфонаты, полуэфиры солей сульфосукциновой кислоты, эфиры сульфокислот и алифатические спиртов, неионогенные ПАВ, такие как эфир алифатического спирта и полимерного многоатомного спирта, алкилфениловые эфиры полиспиртов, сложные эфиры полиспиртов и жирных кислот, смесь полимеров полипропиленоксида и полиэтиленоксида, и т.д. В качестве примера приводится состав шампуня: алкилсульфонат (N-метилглюкамид линолевой кислоты) неионогенное ПАВ. Отмечено, что кроме загущающих свойств полиоксиамиды кислот алифатического ряда обладают прекрасной совместимостью с кожей.

Патент США N 2982737, зарегистрированный 2 мая 1961 года на имя Боттнера и др. относится к кусковому детергенту, в состав которого входит мочевина, лаурилсульфат натрия в качестве анионного ПАВ и N-алкилглюкамид, который выбирают из N-метил, N-сорбитиллаурамида и N-метил, N-сорбитилмиристамида в качестве неионогенного ПАВ.

Другие глюкамидные ПАВ рассмотрены, например, BDT N 2226872, опубликованном 20 декабря 1973 г. Х.В.Эккертом и другими. Описаны моющие композиции, состоящие из одного или более ПАВ и моющих солей, выбранных из полимерных фосфатов, изолирующих загрязнение агентов и моющих щелочей, улучшенных добавлением N-ацилполиоксиалкиламина, соответствующего формуле R1C(O)N(R2)CH2(CHOH)nCH2OH, где R1 - алкильный радикал C1 -C3, R2 алкильный радикал C10-C22 и n 3 или 4. N-ацилполиоксиалкиламин добавляется в качестве агента, суспендирующего загрязнения.

Патент США N 3654166, зарегистрированный 4 апреля 1972 г. на имя Х.В. Эккерта и др. касается моющей композиции, содержащей, по крайней мере одно ПАВ, выбранное из группы анионных, цвиттерионных и неионогенных ПАВ, а также текстильного мягчителя N-ацил, N-алкилполиоксиалкилсоединений, соответствующих формуле: R1N(Z)C(O)R2, где R1 алкильный радикал C10 -C22, R2 алкильный радикал C7-C21, причем R1 и R2 в сумме содержат от 23 до 39 углеродных атомов, и Z полиоксиалкильный радикал, соответствующий формуле CH2(CHOH)mCH2OH, где m 3 или 4.

Патент США N 4021539, зарегистрированный 3 мая 1977 г. на имя Дж.Меллера и др. относится к косметическим составам, предназначенным для ухода за кожей, содержащим N-полиокcиалкиламины, которые включают в себя соединения с формулой R1N(R)CH(CHOH)mR2, в которой R1 это H, низший алкил, низший оксиалкил или аминоалкил, а также гетероциклический аминоалкил, R то же самое, что R1, но оба радикала одновременно не могут представлять собой H, а R2 это группа CH2OH или COOH.

Французский патент N 1360018 от 26 апреля 1963 г. переданный фирме "Коммершиал солвентс корпорейшн", относится к растворам формальдегида, стабилизированным от полимеризации путем добавления амидов с формулой RC(O)N(R1)G, в которой R является радикалом с функциональной группой карбоновой кислоты, содержащим по крайней мере семь атомов углерода, R1 представляет собой водород или группу низшего алкила, а G является радикалом глицида по крайней мере с 5 атомами водорода.

Немецкий патент А. Хейнса N 1261861 от 29 февраля 1968 г. относится к производным глюкозамина, используемым в качестве смачивающих и диспергирующих агентов, имеющих формулу N(R)(R1)(R2), в которой R является остатком сахара глюкозамина, R1 алкильный радикал C10-C20 и R2 является C1-C5 ацильным радикалом.

Патент Великобритании N 745036, опубликованный 15 февраля 1956 г, зарегистрированный за "Этлас Паудер Кампани", относится к гетероциклическим амидам и соответствующим эфирам карбоновых кислот, которые, как заявлено, могут использоваться в качестве химических промежуточных соединений, эмульгаторов, смачивающих и диспергирующих агентов, моющих средств, мягчителей тканей и т. д. Состав соединений определяется формулой N(R)(R1)C(O)R2, в которой R является остатком безводного шестиатомного рентола или соответствующего сложного эфира карбоновой кислоты, R1 углеводородный радикал с одной свободной валентностью, а -С(О)R2 является радикалом ацила карбоновой кислоты, имеющей от 2 до 25 атомов углерода.

Патент США N 3312627, зарегистрированный 4 апреля 1967 г. за Д.Т. Хукером, относится к твердым кускам туалетного мыла, которые, в основном, свободны от анионных моющих средств и щелочных моющих компонентов, и которые содержат литиевое мыло определенных кислот жирного ряда, неионогенное ПАВ, выбранное из определенных конденсатов в системе: пропиленоксид-этилендиамин-этиленоксид, конденсатов пропиленоксид-пропиленгликоль-этиленоксид и заполимеризованный этиленгликоль, а также содержат неионогенный пенообразующий компонент, который может включать полиоксиамиды с формулой RC(O)NR1 (R2), в которой RC(O) содержит от 10 до около 14 атомов углерода, а каждый из радикалов R1 и R2 представляют собой H или алкильную группу C1-C6, указанные алкильные группы содержат общее число углеродных атомов от 2 до около 7 и общее число групп с гидроксильными заместителями составляет от 2 до, примерно, 6. В основном, аналогичное открытие рассмотрено в патенте США N 3312626, также зарегистрированном 4 апреля 1967 г. за Д.Т.Хукером.

Краткое изложение сути изобретения

Составная композиция с моющим действием,

включающая 1-50 мас. анионное, неионогенное или катионное ПАВ с моющим действием или их смесь, 1-80% по массе компонента с моющим действием цеолита или слоистого силиката или их смеси; 1-50% по массе

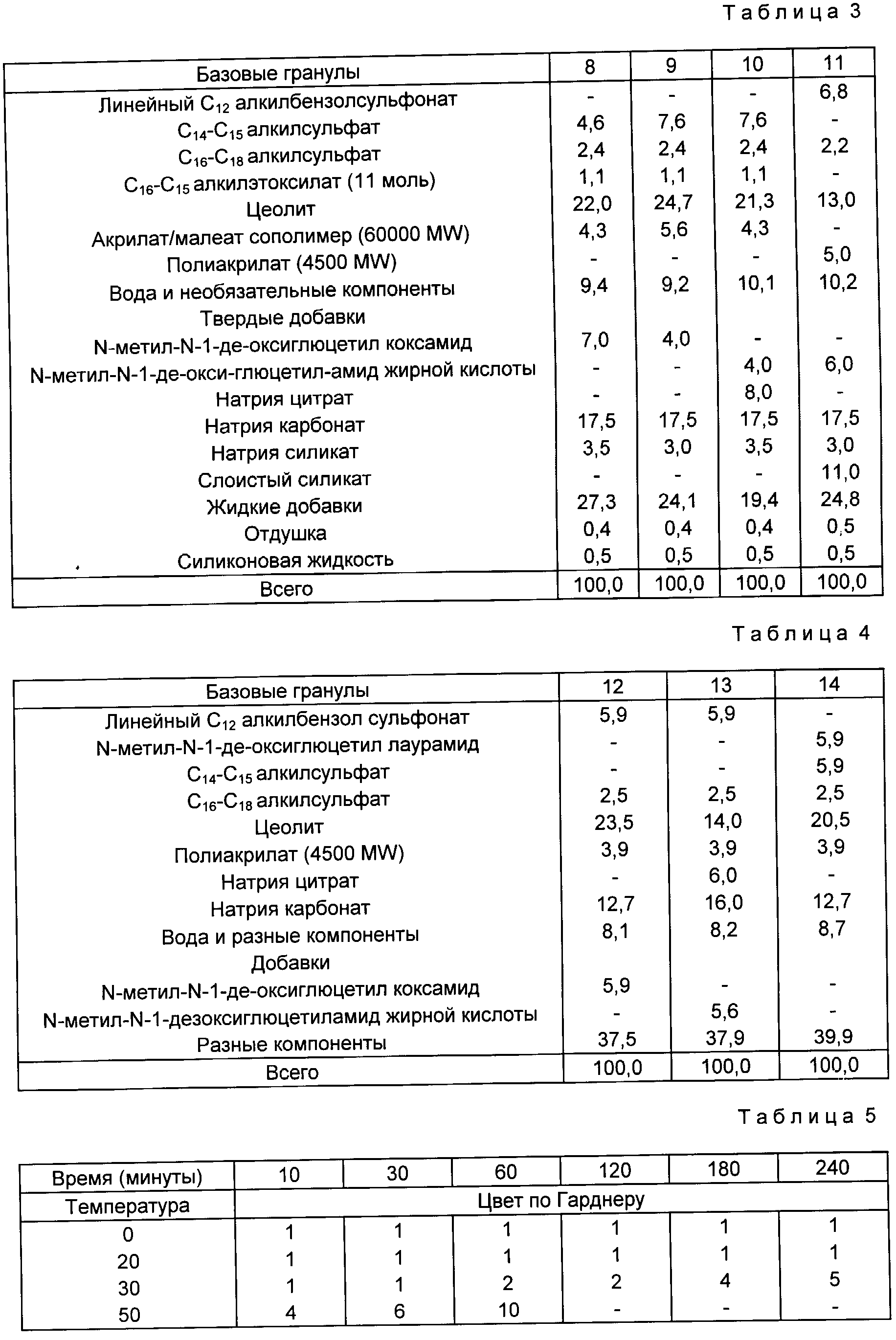

вещества полиоксиамида кислоты жирного ряда, состав которого выражен формулой:

где R1 H, алкильный радикал C1-C4, 2-оксиэтил, 2-оксипропил или их смесь, предпочтительно алкильный радикал C1-C4, более предпочтительно алкил C1 или C2, наиболее предпочтительно алкил C1 (т.е. метил); R2 алкильный радикал C5-C31, предпочтительно алкилы или алканилы с неразветвленной цепью C7-C19, более предпочтительны алкильные или алкенильные радикалы C7-C17 с неразветвленной цепью, наиболее предпочтительны алкилы или алкенилы с неразветвленной цепью C11-C17 или их смесь; Z полиоксиалкильная группа, линейный алкильный радикал которой содержит по крайней мере три гидроксильные группы, напрямую присоединенные к цепи, либо ее алкоксилированное производное (преимущественно этоксилированное или пропоксилированное), либо их смесь, и до 100 мас. органические и неорганические добавки.

Предпочтительно массовое отношение цеолита, слоистого силиката или их смеси к полиоксиамиду кислоты жирного ряда от, примерно, 1:10 до, примерно, 20: 1, более предпочтительно от, примерно, 1:5 до, примерно, 15:1, наиболее предпочтительно от, примерно, 1:3 до, примерно, 10:1.

Детальное описание изобретения

Поверхностно-активное вещество полиоксиамид кислоты

жирного ряда

Рассматриваемые здесь композиции должны содержать по крайней мере около 1% в типичном случае от, примерно, 3% до, примерно, 50% предпочтительно от, примерно, 3% до, примерно, 30%

поверхностно-активного вещества на основе полиоксиалкиламидов кислот жирного ряда, включающих в себя соединения со структурной формулой

в которых R1 H, алкильный радикал C1-C4; 2-оксиэтил, 2-оксипропил, либо их смесь, предпочтительно алкильный радикал C1-C4, более предпочтительно алкильный радикал C1 или C2, наиболее предпочтителен алкил C1 (т.е. метил); R2

алкил C5-C31, предпочтительно алкильный или алкенильный радикал с неразветвленной цепью C7-C19, более предпочтительно алкильный или алкенильный радикал с неразветвленной цепью C9-C17, наиболее предпочтительно алкильный или алкенильный радикал с неразветвленной цепью из ряда C11-C17 либо их смесь; Z предпочтительно извлекать из восстанавливающегося сахара путем реакции восстановительного аминирования, более предпочтительно, чтобы Z представлял собой полиоксиалкил на основе гликозида. Сахара, подходящие для восстановления, включают глюкозу, фруктозу, лактозу, галлактозу, маннозу и ксилозу. В качестве сырьевых материалов могут быть использованы как кукурузная патока с высоким содержанием декстрозы, патока с высоким содержанием фруктозы и кукурузная патока с высоким содержанием мальтозы, так и перечисленные выше индивидуальные сахариды. Из этих видов кукурузной патоки может быть получена смесь компонентов на основе сахара для группы Z. Следует понимать, что у авторов нет намерения исключать другие материалы, подходящие в качестве сырья. Z следует предпочтительно выбирать из группы фрагментов, состоящей из -CH2-(CHOH)n-CH2OH, -CH(CH2OH)-(CHOH)n-1-CH2OH, -CH2-(CHOH)2(CHOR1 )(CHOH)-CH2OH, и их алкоксилированных производных, где n целое число от 3 до 5 включительно, а R1 H либо циклические или алифатические моносахариды. Наиболее предпочтительными являются полиоксиалкилы на основе гликозидов, где n= 4, в особенности -CH2-(CHOH)4-CH2OH.

В формуле (1) R1 может представлять собой, например, N-метил, N-этил, N-пропил, N-изопропил, N-бутил, N-2-оксиэтил либо N-2-оксипропил.

R2-CO-N<может представлять собой, например, амид линолевой кислоты, амид стеариновой кислоты, амид олеиновой кислоты, амид лауриновой кислоты, амид миристиновой кислоты, амид капроновой кислоты, амид пальмитиновой кислоты, амиды кислот, соответствующих твердому жиру, и т.д.

Z может представлять собой 1-деоксиглюцитил, 2-деоксифруктитил, 1-деоксимальтитил, 1-деоксилактитил, N-1-деоксигалактитил, N-1-деоксиманнитил, 1-деоксимальтотриотитил и т.п.

Методы синтеза полиоксиаламидов кислот жирного ряда известны из литературы. В общем случае они могут быть синтезированы путем взаимодействия между алкиламином и восстанавливающимся сахаром путем реакции восстановительного аминирования с образованием соответствующего N-алкил, полиоксиалкиламина, а затем реакцией N-алкилполиоксиалкиламина со сложным эфиром кислоты жирного ряда или триглицеридом в стадии конденсации/амидирования с образованием в качестве продукта N-алкил, полиоксиамида кислоты жирного ряда. Описание процессов получения композиций, содержащих полиоксиамиды жирных кислот дано, например, в подробном описании патента Великобритании N 809060, опубликованном 18 февраля 1959 г. фирмой "Томас Хэдли энд кампани, лтд.", в патенте США N 2965576, изданном 20 декабря 1960 г. на имя Е.Р.Вильсона и патенте США N 2703798, зарегистрированном за Энтони М.Шварцем 8 марта 1955 г. и в патенте США N 1985424, зарегистрированным 25 декабря 1934 г. за Пигтоттом.

В одном процессе для производства N-алкил или N-оксиалкил, N-деоксиглицитиламида кислоты жирного ряда, где глицитиловый компонент получен из глюкозы, а заместитель N-алкил или N-оксиалкил представляет собой N-метил, N-этил, N-пропил, N-бутил, N-оксиэтил, либо N-оксипропил, продукт получен путем реакции N-алкил, или N-оксиалкилглюкамина со сложным эфиром кислоты жирного ряда, выбранным из ряда метиловых эфиров жирных кислот, этиловых эфиров жирных кислот и триглицеридов жирных кислот в присутствии катализатора, выбранного из группы, состоящей из трилитийфосфата, тринатрийфосфата, ортофосфата калия, тетранатрийпирофосфата, пентакалийтриполифосфата, гидроксида лития, гидроксида калия, гидроксида кальция, карбоната лития, карбоната натрия, карбоната калия, тартрата натрия, тартрата калия, смешанного тартрата калия/натрия, цитрата натрия, цитрата калия, основных силикатов натрия, основных силикатов калия, основных алюмосиликатов натрия, основных алюмосиликатов калия или их смеси. Количество катализатора предпочтительно от примерно 0,5 мольных до, примерно 50 мольных более предпочтительно от примерно 2,0 мольных до, примерно 10 мольных по отношению к молю N-алкил или N-гидроксиалкилглюкозамина. Реакцию предпочитительно проводить при температуре от, примерно, 138oC до, примерно, 170oC обычно в течение от, примерно, 20 до, примерно, 90 минут. Если в качестве сложных эфиров кислот в реакционной смеси используются глицериды, реакцию предпочтительно проводить в присутствии примерно от 1 до примерно 10 массовых агента переноса фазы, рассчитанного по отношению к массе всей реакционной смеси, представляющего собой полиэтоксилаты на основе кислоты жирного ряда и спирта, алкилполигликозиды, поверхностноактивный глюкозамид линейной структуры, либо их смесь.

Предпочтительно, чтобы данный процесс проводился следующим образом:

а) предварительное нагревание сложного эфира жирной кислоты, от примерно 138oC до примерно 170oC;

а) добавление N-алкил или N-оксиалкилглюкозамина к нагретому сложному эфиру кислоты жирного ряда и перемешивание до требуемой степени с целью

образования двухфазной системы жидкость/жидкость;

в) добавление при перемешивании в реакционную смесь катализатора;

г) перемешивание смеси в течение периода времени, установленного

для данной реакции.

Если в качестве источника сложных эфиров жирных кислот используется триглицерид, предпочтительно также добавить в реакционную смесь в качестве агента переноса фаз от примерно 2% до примерно 20% от массы реагентов предварительно полученного вещества N -алкил /N-оксиалкил, N-полиоксиалкил /на основе глюкозида/ амида линейного строения. Это также стимулирует реакцию, повышая, таким образом, скорость реакции. Детальная методика эксперимента изложена ниже.

Используемые в настоящей работе в качестве детергента вещества - полиоксиалкиламиды кислот жирного ряда имеют также преимущества, заключающиеся в том, что они могут быть полностью или в основном получены из натуральных возобновляемых источников пищевого сырья, а не источников нефтехимического происхождения. Они обнаруживают также низкую токсичность по отношению к жизни аквосреды.

Следует признать, что наряду с полиоксиамидами жирных кислот, имеющих формулу (1), в процессах, используемых для их получения, обычно образуются некоторые количества нелетучего побочного продукта, такого как амид сложного эфира и циклический полиоксиамид жирной кислоты. Выход этих побочных продуктов изменяется в зависимости от выбора реагентов и условий процесса. Преимущественно, следует обеспечить, чтобы полиоксиалкиламид жирной кислоты, введенный в настоящей работе в моющие композиции, был в такой форме, чтобы, содержащая полиоксиалкиламид жирной кислоты композиция, добавленная к моющему составу, содержала менее, чем порядка 10% предпочтительно, менее, чем порядка 4% циклического полиоксиалкиламида жирной кислоты. Представленные процессы, описанные выше, имеют то преимущество, что они могут обеспечить достаточно низкие уровни выхода побочных продуктов, включая такой побочный продукт, как циклический амид.

Компоненты, предоставляющие собой цеолит или слоистый силикат.

Представленные здесь композиции содержат компонент цеолита или слоистого силиката или их смесь. Уровень содержания компонента цеолита и/или слоистого силиката может быть изменен в широких пределах, в зависимости от конечного использования композиции и ее желаемого агрегатного состояния. Моющие композиции должны включать по крайней мере, около 1% такого компонента. Жидкие составы обычно включают от примерно 5 до примерно 50% более предпочтительно от примерно 5% до примерно 30 мас. компонента. Гранулированные составы обычно включают от около 10% до около 80% более предпочтительно от около 15% до около 50 мас. компонента. Однако подразумевается, что не исключено снижение или повышение содержания компонента. Преимущественно, массовое отношение компонента или слоистого силиката или их смеси к полиоксиалкиламиду жирной кислоты находится в пределах от примерно 1:10 до примерно 20:1, более предпочтительно от примерно 1: 5 до примерно 15:1, наиболее предпочтительно от примерно 1:3 до примерно 10:1.

Компоненты цеолитов

являются классом алюмосиликатных компонентов, которые приобрели на сегодня значение для составов детергентов, работающих в тяжелых условиях, особенно в гранулированных составах. Используемые здесь

компоненты цеолита могут быть по своей структуре аморфными или кристаллическими и могут быть природного происхождения или получены синтетическим путем. Методы получения веществ цеолитов хорошо

известны из литературы. Смотрите, например, патент США N 3985669, зарегистрированный 12 октября 1976 г. за Круммелем и др. Здесь пригодны для использования предпочтительно синтетические ионообменные

материалы цеолитов, имеющие обозначения Цеолит А. Цеолит "P" ("B") и Цеолит "X". В общем, сюда включаются компоненты цеолита, имеющие формулу:

Naz[(AlO2)z

(SiO2)y]•XH2O

где Z и Y целые числа не менее 6, молярное отношение Z к Y соответствует интервалу от 1,0 до, примерно, 0,5, а X целое число от, примерно,

15 до, примерно, 264, и такое вещество имеет ионообменную емкость в отношении иона магния не менее порядка 50 миллиграмм-эквивалентов карбонатнокальциевой CaCO3 жесткости на грамм

безводного алюмосиликата. В наиболее предпочтительном варианте кристаллический ионообменный алюмосиликат имеет формулу:

Na12[(AlO2)12(SiO2)12]•XH2O

в которой X составляет от примерно 20 до примерно 30, особенно предпочтительно порядка 27. Это вещество известно как Цеолит A.

Компоненты слоистых силикатов также известны в литературе. Предпочтительны слоистые силикаты натрия. Смотрите, например, компоненты слоистого силиката натрия в патенте США N 4664839, зарегистрированном 12 мая 1987 г. за Риеком.

Предпочтительно, чтобы моющие составы, используемые при таких температурах ниже порядка 50oC, особенно ниже порядка 40oC, были в значительной

степени свободны от боратсодержащих и борат-образующих компонентов. Здесь "в значительной степени свободны от боратсодержащего и боратобразующего компонента" должно означать, что композиция содержит

не более чем около 2 мас. боратсодержащего и боратобразующего компонента, предпочтительно не более 1% более предпочтительно не более чем около 0,5% в наиболее предпочтительном варианте 0%

Система поверхностно-активных веществ с моющим действием.

Кроме полиоксиалкиламида жирной кислоты и цеолита, композиция содержит одну или более вспомогательную добавку ПАВ анионной, катионной или неионогенной природы. Обычно поверхностно-активная система включает одно или более анионное, и/или неионогенное ПАВ в дополнение к полиоксиалкиламиду жирной кислоты. Наиболее предпочтительно включать анионное ПАВ для эффективной общей очистки при разнообразных условиях мокрой очистки. В особенности преимущества данного изобретения выявляются, когда композиции включают ПАВы, чувствительные к жесткости среды, такие как алкилсульфаты, эфиры алкилсульфокислот (например, эфиры метиловые сульфокислот), алкоксилированные эфиры алкилсульфокислот (например, этоксилированные эфиры алкилсульфокислот), фениловые эфиры алкилсульфокислот (например, фениловые эфиры линейных алкилсульфонатов). Желательно дальнейшее включение подходящих неионогенных ПАВ, таких как этилалкиловые эфиры или полиглюкозидалкилаты, как описано ниже. Обычно количество добавляемого моющего ПАВ находится от примерно 1 до примерно до 50 мас. моющей композиции, предпочтительно от примерно 3 до примерно 40, более предпочтительно от примерно 5 до примерно 30% Подходящие ПАВ описаны ниже.

Алкилсульфонат сложного эфира ПАВ

Рассматриваемые алкилсульфонаты сложного эфира ПАВ

содержат линейные эфиры C8-C24 карбоновых кислот (т.е. жирных кислот, сульфированных газообразным SO3 по методике из "The Journal of the American Oil Chemist Society"

52(1975), стр. 323-329. В качестве исходных веществ для использования подходят натуральные жирные кислоты, полученные из твердых жиров, пальмового или кокосового растительных масел и т.д.

Предпочтительные алкилсульфонаты сложного эфира ПАВ, особенно для применения в стирке, содержат алкилсульфонат сложного эфира ПАВ с формулой:

где R3 представляет собой C8-C20 углеводород, предподчительно алкил или комбинация алкилов; R4 представляет собой C8-C20 углеводород, предпочитительно алкил или комбинация алкилов, а M катион, дающий водорастворимые соли с рассмотренными сульфонатами. Подходящими солями являются соли металлов, таких как натрий, калий и литий, и замещенные или незамещенные соли аммония, такие как метил-, диметил-, триметил- и четвертичные аммониевые катионы, например, тетраметиламмоний или диметилпиперидиний и катионы, полученные из аминоспиртов, например, моноэтаноламина, диэтаноламина и триэтаноламина. Предпочтительно, чтобы R3 содержал алкильную цепь C10-C16, R4 метил, этил, или изопропил. Наиболее предпочтительно, чтобы в метиловых эфирах сульфонатов R3 являлся алкильным радикалом C14-C16.

Алкилсульфатные ПАВ

Алкилсульфатные ПАВ являются водорастворимыми солями или кислотами, соответствующими формуле ROSO3M где R предпочтительно

углеводородный радикал C10-C24, предпочтительно алкильный или оксиалкильный радикал C10-C20, более предпочтительно алкильный или оксиалкильный радикал C12-C18, а M представляет собой H или катион, например, катион щелочного металла (например, натрий, калий, литий), замещенный или незамещенный катион аммония, такой как метил-,

диметил- и триметиламмоний, или четвертичный аммониевый катион, например, тетраметиламмоний или диметилпиперидининий, а также катионы, полученные из аминоспиртов, таких как этаноламин, диэтаноламин,

триэтаноламин или их смеси, и тому подобные. Обычно алкильные цепи C12-C16 предпочтительны для мокрой очистки при низких температурах (например, ниже примерно 50oC), а

алкильные цепи C16-C18 предпочтительны при высокотемпературной мокрой очистке (например, выше примерно 50oC).

Алкоксилированные алкилсульфатные ПАВ

Алкоксилированные алкилсульфатные ПАВ являются водорастворимыми солями или кислотами, соответствующими формуле RO(A)mSO3M, где R - незамеченный алкильный или оксиалкильный

радикал C10-C24, предпочтительно алкильный или оксиалкильный радикал C10-C20, более предпочтительно алкильный или оксиалкильный радикал C12-C18, A этокси- или пропоксигруппа, m более O, обычно в интервале от около 0,5 до около 6, более предпочтительно между около 0,5 и около 3, и M представляет собой H или катион, который может быть,

например, катионом металла (например, натрия, калия, лития, кальция, магния и т.д.), аммония или замещенным аммониевым катионом. Этоксилированные алкилсульфаты, а также пропоксилированные

алкилсульфаты были рассмотрены в этом ряду. Особые образцы замещенных катионов аммония содержат метил-, диметил-, триметиламмониевые катионы и четвертичные аммониевые катионы, такие как

триметиламмоний, диметилпиперидиний и катионы, полученные из аминоспиртов, например, из моноэтаноламина, диэтаноламина и триэтаноламина, а также их смеси. Типичные ПАВ представляют собой

полиэтоксилированные (1,0) алкилсульфаты с длиной алкильной цепи C12-C18, полиэтоксилированные (2,25) алкилсульфаты с длиной алкильной цепи C12-C18,

полиэтоксилированные (3,0) с длиной алкильной цепи C12- C18 и полиэтоксилированные (4,0) алкилсульфаты с длинной алкильной цепи C12-C18, а M натрий или

калий, по выбору.

Другие анионные ПАВ

В рассматриваемые здесь композиции также могут быть включены смеси других анионных ПАВ, используемых в качестве моющих средств. Сюда

могут быть включены соли, используемые в качестве мыл (например, натривые, каливые, аммониевые и замещенные аммониевые соли, такие как моно-, ди- и триэтаноламмонивые соли), линейные

алкилбензолсульфонаты C0-C20, первичные или вторичные алкилсульфонаты с длиной алкильной цепи C8-C22, алкенилсульфонаты с длиной алкильной цепи C8

-C22, сульфированные поликарбоновые кислоты, полученные путем сульфирования продуктов пиролиза щелочных металлов (например, в соответствии с описанием в патенте Великобритании N 1082179),

алкилсульфонаты глицерина, смешанный эфир глицерина, содержащий остатки сульфокислоты, и кислоты жирного ряда, смешанный эфир глицерина, содержащий остатки сульфокислоты и непредельной кислоты жирного

ряда, замещенный алкилсульфонат, содержащий остаток простого эфира фенола и этиленоксида, высшие алкилсульфонаты, алкилфосфаты, изотионаты, такие как N-ацилизотионаты, соли ациламиноэтилсульфоновой

кислоты, ациламид метиловый эфир ациламиноэтилсульфоновой кислоты с остатком кислоты жирного ряда, алкиловые эфиры полиамида янтарной кислоты и сульфосукцинаты, моноэфиры сульфосукцинатов (особенно

насыщенные и ненасыщенные моноэфиры с длиной алкильной цепи C12-C18), диэфиры сульфосукцинатов (особенно насыщенные и ненасыщенные диэфиры с длиной алкильной цепи C6

-C14), N-ацилсаркозинаты, сульфаты алкилполисахаридов, такие как алкилполигликозилсульфаты (неионогенные несульфатированные соединения, описываемые ниже), разветвленные первичные

алкилсульфаты и алкилполиэтоксикарбоксилаты, задаваемые формулой RO(CH2CH2O)kCH2COO-M+, в которой R - алкильный радикал с длиной цепи

C8-C22, k целое число от 0 до 10, а M катион, образующий водорастворимую соль, и изотионовая кислота, этерифицированная кислотами жирного ряда и нейтрализованная гидроксидом

натрия. Смоляные кислоты и гидрированные смоляные кислоты, такие как канифоль, гидрированные кислоты, полученные из таллового масла, также могут быть использованы. Другие примеры описаны в "Surface

Activ Agents and Detergents" (тома 1 и 2) Шварцем, Перри и Берчем. Набор подобных ПАВ описан в патенте США N 3929678, зарегистрированном 30 декабря 1975 г. за Лауглином и др. начиная со столбца 23,

строки 58 до столбца 29, строки 23.

Неионогенные моющие ПАВ.

Подходящие неионогенные моющие ПАВ описаны, в основном, в патенте N 3929678, зарегистрированном 30 декабря 1975 г. за Лауглином и др. Типичные классы используемых неионогенных ПАВ в общем виде описаны ниже.

1. Продукты конденсации алкилфенолов с полиэтилен-, полипропилен и полибутиленоксидом. Обычно предпочтительными являются продукты конденсации полиэтиленоксида. Эти соединения включают продукты конденсации алкилфенолов с длиной алкильной цепи от примерно, 6, до примерно, 12 атомов, имеющей прямую или разветвленную конфигурацию, с алкиленоксидом. В предпочтительном варианте этиленоксид присутствует в количестве от, примерно, 5, до, примерно, 25 молей этиленоксида на 1 моль алкилфенола. Выпускаемые неионогенные ПАВ этого типа включают Igepa lTM СО-630, поставляемые на рынок "ГЭФ Корпорэйшен" и TritonTM X-45, X-114, X-100 и X -102, поставляемые "Ром энд Хаас Кампани". Такие ПАВ обычно относятся к алкоксилированным алкилфенолам, в частности к этоксилированным алкилфенолам.

2. Продукты конденсации алифатических спиртов с примерно от 1 до примерно 25 молями этиленоксида. Алкильная цепь алифатического спирта может быть как прямой, так и разветвленной, содержать от примерно 8 до примерно 22 атомов углерода, спирт может быть первичным или вторичным. Особенно предпочтительны продукты конденсации спиртов, содержащих углеродную цепь длиной от примерно 10 до примерно 20 атомов, с этиленоксидом в соотношении от примерно 2 до примерно, 18 молей этиленоксида на моль спирта. Примерами выпускаемых промышленностью неионогенных ПАВ данного типа являются "TergitolTM 15-S-9"(продукт конденсации вторичного линейного спирта с длиной углеродной цепи C11-C15 с 9 молями этиленоксида), "TergitolTM 24-L-6 NMW" (продукт конденсации первичного спирта с 6 молями этиленоксида, имеющий узкое ММР), обе марки поставляются на рынок "Юнион Карбайд Корпорэйшн", "NeodolTM 45-9" (продукт конденсации линейного спирта с длиной цепи C14-C15 с 9 молями этиленоксида), "NeodolTM 23-6,5" (продукт конденсации линейного спирта с длиной цепи C12-C13 с 6,5 молями этиленоксида, "NeodolTM 45-7" (продукт конденсации линейного спирта с длиной цепи C14-C15 с 7 молями этиленоксида, "NeodolTM 45-4" (продукт конденсации линейного спирта с длиной цепи C14 -C15 с 4 молями этиленоксида), поставляемого "Шелл Кемикал Кампани"; "KyroTM EOB" (продукт конденсации спирта с длиной цепи C13-C15 с 9 молями этиленоксида), поставляемые "Дзе Проктер энд Гэмбл Кампани". Эти ПАВ обычно относятся к алкилэтоксилатам.

3. Продукты конденсации этиленоксида с гидрофобным основанием, образованным путем конденсации пропиленоксида с пропиленгликолем. Гидрофобная часть этих соединений в предпочтительном варианте имеет молекулярную массу от 1500 до 1800 и проявляет водонерастворимые свойства. Введение полиэтиленоксидных фрагментов в гидрофобную часть приводит к увеличению растворимости в воде всей молекулы, продукт остается жидким до тех пор, пока содержание полиэтиленоксида не достигнет, примерно, 50% от общей массы продукта конденсации, что соответствует конденсации с, примерно, 40 молями этиленоксида. Примеры соединений данного типа включают производимые промышленностью ПАВ "PluronicTM", поставляемые на рынок "Би-Эй-Эс-Фи".

4. Продукты конденсации этиленоксида с продуктом реакции пропиленоксида и этилендиамина. Гидрофобный фрагмент этих продуктов состоит из продукта реакции этилендиамина и избытка пропиленоксида и обычно имеет молекулярную массу от, примерно, 2500 до, примерно, 3000. Этот гидрофобный фрагмент конденсируется с этиленоксидом таким образом, что продукт конденсации содержит от, примерно, 40 мас. до, примерно, 80% полиоксиэтилена и имеет молекулярную массу от, примерно, 5000 до, примерно, 11000. Примеры неионогенных ПАВ данного типа включают некоторые соединения "TetratonicTM", поставляемые "Би-Эй-Эс-Фи".

5. Семиполярные неионогенные ПАВ являются особой категорией неионогенных ПАВ, к которой относятся водорастворимые аминооксиды, содержащие один алкильный фрагмент с, примерно, 10-18 атомами углерода и 2 фрагмента, выбранные из алкильных и оксиалкильных групп, содержащих от 1 до 3 атомов углерода; водорастворимые фосфиноксиды, имеющие 1 алкильный фрагмент с длиной цепи от, примерно, 10 до, примерно, 18 атомов углерода, и 2 фрагмента, выбранные из алкильных и оксиалкильных групп, содержащих от 1 до 3 атомов углерода; водорастворимые сульфоксиды, содержащие 1 алкильный фрагмент с длиной длиной цепи от, примерно, 10 до, примерно, 18 атомов углерода и фрагмент, выбранный из алкильных или оксиалкильных групп с длиной цепи от 1 до, примерно, 3 атомов углерода.

Семиполярные неионогенные моющие ПАВ включают аминооксидные ПАВ, соответствующие формуле

где R3 представляет собой алкил, оксиалкил или алкилфенильную группу, или их смесь, содержащую от около 8 до около 22 атомов углерода; R4 алкенил или оксиалкенильная группа, содержащая от около 2 до около 3 атомов углерода, или их смесь; X от 0 до, примерно, 3; и каждый из R5 алкил или оксиалкильная группа, содержащая от 1 до, примерно, 3 атомов, или полиэтиленоксидная группа, содержащая от, примерно, 1 до, примерно, 3 этиленоксидных групп. R5 группы могут быть соединены друг с другом, например, через атом кислорода или азота, образуя циклическую структуру.

Такие аминооксидные ПАВ включают, в частности, алкилдиметиламинооксиды с длиной алкильной цепи C10-C18 и алкоксиэтилдиоксиэтиламинооксиды с длиной алкильной цепи C8-C12.

6. Алкилполисахариды, описанные в патенте США N 4565647, зарегистрированном 21 января 1986 г. Ленадо, имеют гидрофобную группу, содержащую от, примерно, 6 до, примерно, 30 атомов углерода, предпочтительно, от, примерно 10 до, примерно, 16 атомов углерода и полисахариды, например, полигликозиды, гидрофильная группа которых содержит от, примерно, 1,3 до, примерно, 10, предпочтительно, от, примерно, 1,3 до, примерно, 2,7 единиц моносахаридов. Любой восстановленный сахарид, содержащий от 5 до 6 атомов углерода, годен для применения, например, глюкоза, галактоза и галактозильные фрагменты могут быть замещены глюкозильными фрагментами.

Не обязательно и менее желательно, чтобы полиалкиленоксидная цепь была присоединена к гидрофобному или полисахаридному фрагментам. Из алкиленоксидов предпочтительным является этиленоксид. Типичная гидрофобная группа представляет собой насыщенную или ненасыщенную, разветвленную или линейную алкильную группу, содержащую от, примерно, 8 до, примерно, 18, желательно от, примерно, 10 до, примерно, 16 углеродных атомов. Предпочтительно, чтобы алкильная группа представляла собой неразветвленную насыщенную цепь. Алкильная группа может содержать до, примерно, 3 гидроксильных групп и/или полиалкиленоксидную цепь, содержащую до, примерно, 10, предпочтительно, не менее 5 алкиленоксидных фрагментов. Подходят для использования в качестве алкилполисахаридов октил-, нонилдецил-, ундецилдодецил-, тридецил-, тетрадецил-, пентадецил-, гексадецил-, гептадецил- и октадецил-, ди-, три-, тетра-, пента- и гексаглюкозиды, галактозиды, лактозиды, глюкозы, фруктозиды, фруктозы и/или галактозы. Применяемые смеси содержат алкильные фрагменты из кокосового масла в алкилди-, -три-, -тетра- и -пентаглюкозидах и алкильные фрагменты из твердых жиров в алкилтетра-, -пента- и -гексаглюкозидах.

Предпочтительны алкилполигликозиды, состав которых выражается формулой:

R2O(CnH2nO)t

(glucosyl)x

где R2 выбирается из группы, состоящей из алкил, алкилфенил-, оксиалкил-, оксиалкилфенильных радикалов или их смеси, где алкильные группы содержат от

примерно 10 до примерно, 18, предпочтительно от примерно 12 до примерно 14 атомов углерода; n от 2 до 3, предпочтительно 2; t от 0 до примерно 10, желательно 0; X от примерно 1,3 до примерно 10,

предпочтительно, от примерно 1,3 до примерно 3, наиболее предпочтительно от примерно 1,3 до 2,7. Гликозил предпочтительно получен из глюкозы. При получении этих соединений спирт или

алкилполиэтоксилированный спирт получают в первую очередь, затем он реагирует с глюкозой или с глюкозосодержащим веществом с образованием глюкозида (присоединение в положении 1). Дополнительные

гликозильные фрагменты могут затем быть присоединены своим 1-положением к 2-, 3-, 4- и/или 6-положению предыдущей гликозильной единицы, преимущественно к 2-положению.

7. ПАВ на основе

амидов жирных кислот, имеющие формулу:

где R6 алкильная группа, содержащая от примерно 7 до примерно 21, предпочтительно от примерно 9 до примерно 17 атомов углерода, а каждая группа R7 выбрана из группы, состоящей из H, алкильного радикала C1-C4 , оксиалкильного радикала C1-C4-, и-(C2H4O)xH, где X изменяется от, примерно, 1 до, примерно, 3.

Предпочтительны амиды с длиной алкильной цепи C3-C20, моноэтаноламиды, диэтаноламиды и изопропаноламиды.

Катионные ПАВ

В состав моющих композиций, рассматриваемых в настоящем

изобретении, могут быть также включены катионные ПАВ. Катионные ПАВ включают аммониевые ПАВ, такие как алкилдиметиламмонийгалогениды, а также ПАВ, соответствующие формуле:

[R2

(OR3)y][R4(OR3)y]2 R5N+X-

где R2 алкильная или алкилбензильная группа, содержащая

от, примерно, 8 до, примерно, 18 атомов углерода в цепи; каждая группа R3 выбрано из ряда: CH2CH2-, -CH2CH(CH3)-, -CH2CH(CH2

OH)-, -CH2CH2CH2- или смеси таких групп; каждая группа R4 выбрана из следующего ряда: алкильный радикал C1-C4, оксиалкильный радикал

C1-C4, бензильный радикал, циклические структуры, образованные соединением двух R4 групп, -CH2CHOH-CHOHCOR6CHOHCH2OH, где R любая

гексоза или полигексоза с молекулярной массой менее 1000 или H в случае, когда y=0; R5 то же, что и R4 или алкильная цепь, где общее число атомов углерода в R2 и R5 не более примерно 18; каждый из индексов y - от 0 до примерно 10, и их сумма от 0 до, примерно 15; X любой совместимый анион.

Другие катионные ПАВ, которые могут быть используемы в рассматриваемых случаях, описаны в патенте США N 4228044 Кэмбре, зарегистрированном 14 октября 1980 г.

Другие ПАВ

В состав моющих композиций, рассматриваемых в

настоящем изобретении, могут быть также включены амфолитные ПАВ. Эти ПАВ могут быть в общих чертах описаны как алифатические производные вторичных или третичных аминов или алифатические производные

вторичных или третичных гетероциклических аминов, в которых алкильный радикал может быть линейным или разветвленным. Один из алкильных заместителей содержит по крайней мере 8 углеродных атомов, как

правило от примерно 8 до примерно 18 атомов, и по крайней мере один из заместителей содержит анионную водорастворимую группу, например, карбоксильную, сульфатную или сульфогруппу. Другие примеры

амфолитных ПАВ приведены в патенте США N 3929678, зарегистрированном за Лауфлином и др. 30 декабря 1975 г.

Цвиттер-ионные ПАВ могут быть также включены в состав указанных здесь моющих композиций. Эти ПАВ могут быть в общих чертах описаны как производные вторичных и третичных аминов, производные вторичных и третичных гетероциклических аминов или производные четвертичных аммониевых оснований, производные четвертичных фосфониевых или третичных сульфониевых соединений. Другие примеры цвиттер-ионных ПАВ приведены в патенте США N 3929678, зарегистрированном за Лауфлином и др. 30 декабря 1975 г.

Амфолитные и цвиттер-ионные ПАВ используются, как правило, в сочетании с одним или более анионным и/или неионогенным ПАВ.

Вспомогательные компоненты

Моющие композиции, составляющие суть настоящего изобретения, могут также содержать вспомогательные компоненты, включающие как органические, так и неорганические моющие компоненты, добавляемые

для регулирования минеральной жесткости. Количество вспомогательных компонентов обычно составляет от примерно 5 до примерно 200% от массы компоненты цеолита, слоистого силиката.

Неорганические моющие компоненты включают в себя, но не исчерпывают, такие соединения как щелочные, аммониевые и алканоламмониевые полифосфаты (например, триполифосфаты, пирофосфаты и стеклообразные полимерные мета-фосфаты), фосфонаты, кислота на основе фитина, силикаты, карботаны (включая бикарбонаты и полуторные карбонаты), сульфаты и алюмосиликаты. Могут быть использованы боратные компоненты, а также компоненты, содержащие боратообразующие вещества, дающие бораты в условиях хранения детергента или стирки( здесь и далее обозначаются как "боратные компоненты"). В композициях, составляющих суть настоящего изобретения, неборатные компоненты предпочтительно используются в составах, предназначенных для стирки при температурах ниже 50oC, в особенности ниже 40oC.

Примерами силикатных компонентов являются силикаты щелочных металлов, в которых отношение SiO2 к Na2O находится в пределах 1,6: 1 - 3,2:1. Могут быть использованы и другие силикаты, например, силикат магния, который препятствует слеживаемости гранулированных детергентов, стабилизирует кислородные отбеливатели, а также является регулятором пенообразования.

Могут быть использованы алюмосиликаты, отличные от цеолитов. Обычно алюмосиликаты имеют эмпирическую формулу M7(zAlO2•ySiO2) где M натрий, калий, аммоний или замещенный аммоний, z от примерно 0,5, до примерно 2 и y 1, хотя их состав может выходить за пределы приведенной формулы.

Примерами карбонатных компонентов могут являться карбонаты щелочных и щелочноземельных металлов, включая карбонат и полуторный карбонат натрия или их смесь с тонкоизмельченным карбонатом кальция, как указано в заявке на изобретение N 2321001 Германии, опубликованной 15 ноября 1973 г.

Могут быть добавлены фосфатные и фосфонатные компоненты, хотя обычно желательно заменить их цеолитными/слоистосиликатными, а также, необязательно, другие вспомогательные компоненты или моющие добавки. Если они имеются, то их содержание должно быть невелико. Содержание фосфатного компонента должно составлять менее чем примерно 10% предпочтительно менее чем примерно 5% наиболее предпочтительно 0% от массы композиции.

Примерами специальных полифосфатных добавок могут служить триполифосфаты щелочных металлов, пирофосфаты натрия, калия и аммония, ортофосфаты натрия и калия, полиметафосфат натрия, в котором степень полимеризации составляет от примерно 6 до примерно 21, а также соли фитиновой кислоты.

Примерами фосфонатных компонентов являются водорастворимые соли этан 1-окси-1,1-дифосфонат, особенно натриевые и калиевые соли, водорастворимые соли метилендифосфоновой кислоты, такие как тринатриевая и трикалиевая соли, а также водорастворимые соли замещенных метилендифосфоновых кислот, такие как тринатриевые и трикальциевые соли этилиден-, изопропилиден-, бензилметилиден- и галоидметилиденфосфоновых кислот. Фосфонатные компоненты вышеупомянутых типов описаны в патентах США N 3159581 и N 3213030, зарегистрированных 1 декабря 1964 г, и 19 октября 1965 г. за Дилом; в патенте США N 3422021, зарегистрированном 14 января 1969 г. за Роу, и в патентах США N 3400148 и N 3422137, зарегистрированных 3 сентября 1968 г. и 14 января 1969 г. за Квимби.

В качестве органических моющих компонентов, пригодных для целей настоящего изобретения, могут использоваться разнообразные поликарбоксилатные соединения, однако возможны и другие органические компоненты. Термин "поликарбоксилатный" относится к соединению, содержащему несколько карбоксилатных групп, предпочтительно не менее трех.

Поликарбоксилатные компоненты обычно добавляются в композицию в форме кислоты, но могут быть также добавлены в виде нейтральной растворимой соли. При использовании в форме солей предпочтительны соли натрия, калия, лития или алканоламмония.

Поликарбоксилатные компоненты включают в себя различные типы веществ, пригодных для применения. Одним из важнейших типов поликарбоксилатных компонентов являются эфиры поликарбоксилатов. Ряд эфиров поликарбоксилатов был предложен для использования в качестве моющих компонентов. Примеры применяемых эфиров поликарбоксилатов, включающие оксидисукцинаты, приведены в патенте США N 3128287, зарегистрированном за Бергом 7 апреля 1964 г. и в патенте США N 3635830, зарегистрированном за Ламберти и др. 18 января 1972 г.

Особым типом эфиров поликарбоксилатов, применяемых в качестве компонентов в настоящем изобретении, являются эфиры, отвечающие общей формуле: CH(A)(COOX)-CH(COOX)-O-CH(COOX)-CH(COOX)(B), где A является H или OH; B является H или -O-CH(COOX)-CH2(COOX); X представляет собой H или солеобразующий катион. Если в указанной формуле A и B являются атомами H, то соединение является оксидиянтарной кислотой или ее водорастворимой солью. Если A OH, а B H, тогда соединение представляет собой тартрат моноянтарной кислоты или его водорастворимые соли. Для использования в настоящем изобретении особенно предпочтительны смеси данных соединений с тартратом диянтарной кислоты или его водорастворимыми солями, взятые в соотношении от примерно 97:3 до примерно 20:80. Если A H, а B -O-CH(COOX)-CH2 (COOX), то соединение является тартратом диянтарной кислоты или его водорастворимой солью. Эти компоненты описаны в патенте США N 4663071, зарегистрированном за Бушем и др. 5 мая 1987 г.

Подходящие простые эфиры поликарбоксилатов включают также циклические соединения, особенно алициклические соединения, такие как описаны в патентах США N 3923679; 3835163; 4153635; 4120874 и 4102908.

Другие моющие компоненты включают эфиры оксиполикарбоксилатов, представленные формулой: HO-[C(R)(COOM)-C(R)(COOM)-O]n-H, где M представляет собой H или катион, дающий водорастворимую соль, предпочтительно катион щелочного металла, аммониевый или замещенный аммониевый катион, n от примерно 2 до примерно 10, более предпочтительно от примерно 2 до примерно 4, радикалы R могут быть одинаковыми или различными, выбранными из следующей группы: H, алкильный радикал C1-C4 или замещенный алкильный радикал C1-C4 (желательно, чтобы R представлял собой H).

Простые эфиры поликарбоксилатов включают сополимеры малеинового ангидрида с этиленом или винилметиловым эфиром, 1,3,5-триоксибензол-2,4, 6-трисульфокислоту и карбоксиметилоксиянтарную кислоту.

Органические поликарбоксилатные компоненты включают также различные соли полиуксусных кислот и щелочных металлов, аммония или замещенного аммония. Например, натриевые, калиевые, литиевые, аммониевые или замещенные аммониевые соли этилендиаминтетрауксусной кислоты или нитрилотриуксусной кислоты.

Используются и такие поликарбоксилаты, как меллитовая кислота, янтарная кислота, полималеиновая кислота, бензол-1,3-5-трикарбоновая кислота, карбоксиметилоксиянтарная кислота и их растворимые соли.

Для жидких моющих составов, работающих в жестких условиях, наиболее важными в качестве поликарбоксилатных компонентов являются цитраты, например, лимонная кислота или ее растворимые соли, особенно натриевая соль; они могут также использоваться в гранулированных композициях.

Карбоксилатные компоненты включают также карбоксилированные углеводороды, описанные в патенте США N 3723322, зарегистрированном за Дилом 28 марта 1975 г.

В детергентных композициях, описанных в данном изобретении, используются также 3,3-дикарбокси-4-окса-гександиоаты-1,6 и родственные соединения, описанные в патенте США N 4566984, зарегистрированном за Бушем 28 января 1986 г. Используемые компоненты на основе янтарной кислоты включают C5-C20 алкилянтарные кислоты и их соли. Из соединений данного типа наиболее предпочтительным является додецинилянтарная кислота. Алкилянтарные кислоты, имеющие общую формулу R-CH(COOH)CH2(COOH), то есть производные янтарной кислоты, в которых R углеводородный радикал, например, алкильный C10-C20 или алкенильный, предпочтительно C12-C16 или где R может содержать гидроксил-, сульфо-, сульфокси- или сульфоновую группы, описаны в вышеприведенных патентах.

Сукцинатные компоненты преимущественно используются в форме своих водорастворимых солей, например, натриевых, калиевых, аммониевых или алканоламмониевых.

Особые примеры сункцинатных компонентов включают в себя: лаурилсукцинаты, миристилсукцинаты, пальмитилсукцинаты, 2-додеценилсукцинаты (предпочтительно), 2-пентадеценилсукцинаты и подобные. Лаурилсукцинаты являются наиболее предпочтительными компонентами в этой группе, они описаны в Европейской заявке на изобретении N 86200690.5/ 0,200,263, опубликованной 5 ноября 1986 г.

Примеры используемых компонентов включают в себя такие натриевые и калиевые карбоксиметилоксималонаты, карбоксиметилоксисукцинаты, цис-циклогексангексакарбоксилаты, цис-циклопентантетракарбоксилаты, водорастворимые полиакрилаты, имеющие молекулярную массу свыше примерно 2000, могут быть также эффективно использованы в качестве диспергирующих агентов и сополимеры малеинового ангидрида с винилметиловым эфиром или этиленом.

Другие применяемые поликарбоксилаты представляют собой полиацетали карбоксилатов, описанные в патенте США N 4144226, зарегистрированном за Кратчфилдом и др. 13 марта 1979 г. Эти полиацетали карбоксилатов могут быть получены соединением в условиях полимеризации эфира глиоксиловой кислоты и инициатора полимеризации. Полученные полиацетали карбоксилатов химически привязываются к устойчивым концевым группам для стабилизации и предотвращения быстрой деполимеризации полиацеталей карбоксилатов в щелочных растворах, где они превращаются в соответствующие соли и добавляются к ПАВ.

Поликарбоксилатные компоненты рассмотрены в патенте США N 3308 067, зарегистрированном за Дилом 7 марта 1967 г. Такие вещества включают водорастворимые соли гомо- или сополимеров карбоновых кислот, таких как малеиновая кислота, итаконовая кислота, мезаконовая кислота, фумаровоая кислота, аконитовая кислота, цитраконовая кислота и метиленмалоновая кислота.

Могут использоваться также другие органические компоненты, известные из литературы. Например, могут применяться монокарбоновые кислоты и их растворимые соли, содержащие длинную углеводородную цепь. Сюда включаются вещества, обычно относящиеся к классу "мыл". Для них характерна длина углеродной цепи C10-C20. Углеводородная цепь может быть насыщенной или ненасыщенной.

Ферменты.

В моющие составы могут быть включены ферменты, предназначенные для различных целей, например, для удаления белковых, углеводных или жировых пятен, а также для предотвращения смыва красителя. Могут быть использованы: протеазы, амилазы, липазы, целлюлазы, пероксидазы, а также их смеси. Они могут быть получены из любого доступного источника растительного, животного, бактериального происхождения, из грибов или дрожжей. Их выбор определяется рядом факторов, такими как pH оптимальной активности и/или стабильности, термостабильности, стабильностью по отношению к детергентам, компонентам и т.д. В этом отношении предпочтительны ферменты бактерий или грибов, такие как бактериальные амилазы и протеазы, и целлюлазы грибов.

Примерами протеаз могут служит субтилизины, полученные из специальных штаммов B. Subtilis и B. licheniforms. Другая пригодная протеаза может быть выделена из штамма Bacillus; она обладает максимальной активностью в интервале pH 8-12, ее производит и продает "Ново Индастриз Эй/Эс" под зарегистрированным торговым названием Esperase. Получение этого и аналогичных ферментов описано в патенте Великобритании N 1234784. Ново, Протеолитические ферменты, пригодные для удаления белковых загрязнений, поступают в продажу под следующими торговыми наименованиями AlcalaseTM и SavinaseTM, которые поставляет "Ново Индастриз Эй/Эс"(Дания), и MaxataseTM, поставляемая "Интернэшионал Био-Синтетик, Инк" (Голландия).

Представляют интерес, особенно для жидких моющих композиций, протеолитические ферменты, называемые здесь как протеаза А и протеаза В. Протеаза А и методы ее получения описаны в Европейской заявке на патент N 130.756, опубликованной 9 января 1985 г. Протеаза В является протеолитическим ферментом, который отличается от протеазы А заменой лейцина на тирозин в положении 217 аминокислотной последовательности. Протеаза В описана в Европейской заявке на изобретение серийный N 87303761.8, поданной 28 апреля 1987г. Методы получения протеазы В описаны также в Европейской заявке на изобретение N 130756 Боттом и др. опубликованной 9 января 1985 г.

Используемые в настоящем изобретении амилазы, например, амилаза, полученная из специального штамма B. lichenforms, подробно описана в патенте Великобритании N 1296839 (Ново). Амилолитические ферменты представлены, например, торговыми марками RapidaseTM "Интернэшнл Био-Синтетикс, Инк." и TermamylTM "Ново Индастриз".

Целлюлазы, используемые в данном изобретении, могут быть получены как из бактерий, так и из грибов. Предпочтительно, чтобы pH-интервал их оптимальной активности составлял от 5 до 9,5. Подходящие целлюлазы описаны в патенте США N 4435307 Барбеегордом и др. зарегистрированном 6 марта 1984 г. таковой является целлюлаза из грибов Humicola insolens. Пригодные целлюлазы описаны также в заявке Великобритании N 2075028 и 2095275, а также в заявке Германии N 2247832.

Примерами таких целлюлаз являются целлюлазы, продуцируемые Humicola grisea var.thermoidea в особенности Humicola DSM 1800, и целлюлазы, полученные из Bacillus N или целлюлаза 212, продуцируемая грибами вида Aeromonas, а также целлюлаза, выделенная из печени морских моллюсков Dollabella Auricula Solander.

Ферменты липазы, используемые в моющих композициях, включают ферьекты, продуцируемые микроорганизмами группы Pseudomonas, такие как Pseudomonas stutzeri АТСС 19.154, описанные в патенте Великобритании N 1372034, включенном в настоящий список литературы. Пригодные липазы, включают те, которые дают положительный иммунологический ответ при перекрестной реакции с антителами к липазе, продуцируемой Pseudomonas flourescens IAM 1057. Данная липаза и метод ее выделения описаны в заявке на изобретение Японии N 53-20487, представленной для публикации в открытой печати 24 февраля 1978 г. Эта липаза поставляется под торговым названием Lipase P "Amano" компанией "Амано Фармацейтикал Ко, Лтд", Нагойя, Япония, здесь в дальнейшем именуется Амано Р. Липазы, используемые в данном изобретении, должны давать положительный иммунологический ответ в перекрестной реакции с антителами к Амано Р при использовании стандартной и хорошо известной иммунодиффузионной методики Очтерлони (Acta Med. Scan. т.133, стр.76-79, 1950). Такие липазы и метод иммунологической реакции с Амано Р также описаны в патенте США N 4707291 Томом и др. зарегистрированном 17 ноября 1987 г. включенном здесь в список литературы. Типичными примерами являются: липаза Амано Р, липаза из Pseudomonas frage FERM P 1389 (поставляется под торговой маркой Амано-В), липаза из Pseudomonas nitroreducens var. lipolyticum FERM P1338 (поставляется под торговым названием Амано-СЕ), липазы из Chromobacter viscosum, например, Chromobacter viscosum var. lipolyticum NRRLB 3673, поставляемая "Тойе Ецо Ко", Тагата, Япония, а также липазы Chromobacter viscosum, поставляемые "Биокэмикл Корпорэшн" США и "Дизоинтс Ко.", Нидерланды, а также липазы из Pseudomonas gladioli.

Ферменты пероксидазы используются в комбинации с источниками кислорода, например, перкарбонатами, перборатами, персульфатами, пероксидом водорода и т.д. Они используются для "мокрого" отбеливания, чтобы предотвратить перенос красителей или пигментов от одного субстрата к другому в ходе стирки. Пероксидазы, известные из литературы, включают, например, пероксидазу хрена, лигниназу и галоидпероксидазы, также как хлор-, бромпероксидазы. Моющие композиции, содержащие пероксидазу, описаны, например, в Международной заявке "Пи-Си-Ти" WO 89/099813, опубликованной 19 октября 1989 г. О.Кирком, принадлежащей "Ново Индастриз 21/Эс".

Широкий интервал ферментных материалов и средств для их объединения в синтетические моющие гранулы также описаны в патенте США N 3553139, опубликованном 5 января 1971 г. Mc Carty и др. (приведен в качестве ссылки). Ферменты дополнительно описаны в патенте США N 4101457, Place и др. опубликованном 18 июля 1978 г. и в патенте США N 4507219, Hughes, опубликованном 26 марта 1985, оба включены в качестве ссылки. Ферментные материалы полезны для жидких моющих композиций и их объединение в такие композиции описано в патенте США N 4261868, Hora и др. опубликованном 14 апреля 1981 г.

Препараты ферментов добавляются в количествах, чтобы уровень активного фермента составлял примерно 5 мг, обычно от, примерно, 0,05 до, примерно, 3 мг на грамм моющей композиции.

В гранулированных детергентах ферменты обычно покрывают или измельчают совместно с добавками, инертными по отношению к ферментам, для предотвращения образования пыли и повышения стабильности при хранении. Методы таких операций хорошо известны из литературы. В жидких составах желательно использовать систему стабилизации ферментов. Методы стабилизации ферментов в жидких моющих композициях хорошо известны из литературы. Например, одна из методик стабилизации водных растворов включает использование ионов кальция, полученных из ацетата кальция, формиата кальция или пропионата кальция. Соли кальция могут использоваться в сочетании с солями низших карбоновых кислот, предпочтительно, с формиатами. Смотрите, например, патент США N 4318818 Леттона и др. зарегистрированный 9 марта 1982 г. Предложено также использовать полиспирты, подобные глицерину или сорбитолу. Могут использоваться алкоксиспирты, эфиры глицерина, смеси многоатомных спиртов и полифункциональных алифатических аминов (например, аминоспиртов, таких как диэтаноламин, триэтаноламин, диизопропаноламин и т.д.), борная кислота или бораты щелочных металлов. Дополнительно методики стабилизации ферментов рассмотрены в патенте США N 4261863, зарегистрированном 14 апреля 1981 г. Хорном и др. и в патенте США N 3600319, зарегистрированном 17 августа 1971 г. за Геджем и др. а также в Европейской заявке на изобретение, N публикации 0199405, N заявки 86200586.5, опубликованной 29 октября 1986 г. Венегас. Предпочтительны стабилизаторы, не содержащие борной кислоты и боратов. Системы стабилизации ферментов также описаны, например, в патентах США N 4261868; 3600319 и 3519570.

Отбеливающие соединения отбеливающие агенты и активаторы отбеливателей

Моющие композиции, описанные здесь, могут содержать

отбеливающие агенты или отбеливающие композиции, включающие отбеливающий агент и один или несколько активаторов отбеливателей. Если отбеливающие соединения присутствуют в композиции, обычно они

содержатся в количествах от примерно 1% до примерно 20% более предпочтительно от примерно 1% до примерно 10% от массы детергентной композиции. В общем случае отбеливающие соединения не являются

обязательными компонентами в нежидких композициях, например, в гранулированных детергентах. Если в системе присутствуют активаторы отбеливания, обычно их количество составляет от примерно 0,1% до

примерно 60% более предпочтительно от примерно 0,5% до примерно 40% от массы отбеливающей композиции.

Используемые в настоящем изобретении отбеливающие агенты могут быть любыми,

применяемыми в моющих композициях для очистки текстильных материалов, для очистки поверхностей и для других видов очистки; пригодны все известные агенты или агенты, которые становятся известными. Сюда

входят кислородные отбеливатели, а также другие отбеливающие агенты. При стирке ниже примерно 50oC, особенно ниже примерно 40oC, предпочтительно, чтобы композиция не содержала

боратов или материалов, образующих бораты in situ, то есть боратообразующих материалов (при хранении детергента или в условиях стирки). Таким образом, при этих условиях предпочтительно, чтобы

использовались неборатные и неборатообразующие отбеливающие агенты. Предпочтительно, чтобы используемые при этих температурах детергенты были, в основном, свободны от боратов и боратообразующих

материалов. В данном случае "в основном свободном от боратов и боратообразующих материалов" означает, что композиция содержит не более 2% по массе боратосодержащих и боратообразующих веществ любого

типа, предпочтительно, не более 1% более предпочтительно 0%

Один из видов отбеливающих агентов, которые могут использоваться, включает пероксикислоты и их соли. Подходящими примерами агентов

этого класса могут служить гексагидрат монопероксифталата магния, магниевая соль м-хлорнадбензойной кислоты, 4-нониламино-4-оксопероксимасляная кислота и дипероксидодекандикарбоновая кислота. Такие

отбеливающие агенты описаны в патенте США N 4483781 Хартманом, зарегистрированном 20 ноября 1984г. в заявке на изобретение США N 740446 Бернсом и др. поданной 3 июня 1985 г. в Европейской заявке на

патент N 0133354 Бэнксом и др. опубликованной 20 февраля 1985 г. и в патенте США N 4412934 Чангом и др. зарегистрированном 1 ноября 1983 г. все источники включены здесь в список литературы. Особо

предпочтительны отбеливающие агенты, включающие 6-нониламино-6-оксопероксикапроновую кислоту, как описано в патенте США N 4634551, зарегистрированном 6 января 1987 г. за Бернсом и др.

Другой вид отбеливающих агентов, которые могут использоваться, включает галогенсодержащие отбеливающие агенты. Примерами галогенсодержащих отбеливающих агентов могут служить трихлоризоциануровая

кислота и натриевая и калиевая соли дихлоризоциануровой кислоты, а также N-хлор- и N-бромалкилсульфонамиды. Такие вещества обычно добавляются в количестве 0,5-10% от массы конечного продукта,

предпочтительно 1-5%

Пероксидсодержащие отбеливающие агенты также могут быть использованы. Пригодные пероксидсодержащие отбеливающие соединения представляют собой пероксигидрат карбоната

натрия, пероксигидрат пирофосфата натрия, пероксигидрат мочевины и пероксид натрия.

Пероксидсодержащие отбеливающие агенты предпочтительно комбинировать с активаторами отбеливателей, что приводит in situ к образованию в водных растворах (то есть в ходе процесса мокрой очистки) пероксикислоты, соответствующей активатору отбеливателя.

В композиции, составляющие суть

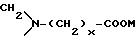

данного изобретения, предпочтительно включать активаторы отбеливателей, соответствующие общей формуле:

где R алкильная группа, содержащая от 1 до, примерно, 18 атомов углерода, в которой содержится линейный фрагмент, включающий карбонильный атом углерода, от примерно 6 до примерно 10 атомов углерода, L уходящая группа, сопряженная кислота которой имеет pKa в пределах от, примерно, 4 до, примерно, 13.

Такие активаторы отбеливателей описаны в патенте США N 4915854, зарегистрированном 10 апреля 1990 г. за Мао и др. и в патенте США N 4412934, упомянутом выше.

Отбеливающие агенты, отличные от кислородных отбеливающих агентов, также известны из литературы и могут применяться в данном изобретении. Из некислородных отбеливающих агентов особый интерес представляют фотоактивируемые отбеливающие агенты, такие как сульфонаты цинка и фталоцианины алюминия. Эти вещества могут осаждаться на субстрат в ходе стирки. При действии света в присутствии кислорода, что выполняется при сушке вещей на дневном свету, сульфонаты фталоцианинов цинка активируются и, следовательно, субстрат отбеливается. Фталоцианин цинка и фотоактивируемый процесс отбеливания описаны в патенте США N 4033718, зарегистрированном 5 июля 1977 г. за Холукомбом и др. Обычно моющие композиции содержат от примерно 0,025% до примерно 1,25% по массе фталоцианина сульфоната цинка.

Полимерные агенты, локализующие загрязнения

Для применения в

настоящем изобретении пригодны любые полимерные реагенты, локализующие загрязнения, использование которых для таких целей описано в литературе. Полимерные локализующие загрязнения агенты (ЛЗА)

характеризуются как наличием гидрофильных сегментов для гидрофилизации поверхности гидрофобных волокон, таких как полиэфир и нейлон, так и наличием гидрофобных сегментов для осаждения на гидрофобных

волокнах и удерживания там до завершения циклов стирки и полоскания, они выполняют таким образом, роль якоря для гидрофильных сегментов. Пятна, на которые перед последующей обработкой нанесен ЛЗА,

могут легче удаляться при последующих процедурах мокрой очистки.

С одной стороны, полимерные ЛЗА могут прекрасным образом использоваться в любых, рассматриваемых здесь моющих композициях, особенно в композициях, используемых для стирки белья, или других способах применения, при которых необходимо удаление жира и масла с гидрофобных поверхностей; с другой стороны, присутствие полиоксиамида жирной кислоты в моющих композициях, содержащих такие анионные ПАВ, может улучшить характеристики многих из наиболее часто используемых типов полимерных ЛЗА. Присутствие анионных ПАВ влияет на способность некоторых ЛЗА осаждаться на гидрофобных поверхностях и удерживаться на них. Эти полимерные ЛЗА имеют неионогенные гидрофильные сегменты или гидрофобные сегменты, которые взаимодействуют с анионным ПАВ.

Рассматриваемые здесь композиции, для которых можно получить улучшенное воздействие полимерного ЛЗА за счет использования полиоксиамида жирной кислоты, это композиции, которые включают систему, содержащую анионные ПАВ, анионный, взаимодействующий с ПАВ, ЛЗА и полиоксиамид жирной кислоты, в присутствии которого действие полимерного ЛЗА увеличивается. В такой композиции: (I) взаимодействие между ЛЗА и системой, содержащей анионные ПАВ, в моющей композиции может быть показано путем сравнения уровня осаждения ЛЗА на гидрофобных волокнах ( например, на полиэфирном ) в водном растворе; сравнение производится между результатом пробега "Контроль", в котором измеряется осаждение ЛЗА моющей композиции в водном растворе при отсутствии других ингредиентов с моющими свойствами (А); и (В) контрольным пробегом "ЛЗА/анионное ПАВ", в котором используемая в детергентной композиции система анионных ПАВ того же типа и в том же количестве комбинируется в водном растворе с ЛЗА в том же массовом отношении ЛЗА к системе анионных ПАВ моющей композиции, при этом уменьшение осаждения в случае (В) по сравнению с (А) показывает степень взаимодействия ЛЗА с анионными ПАВ; и (II) моющая композиция содержит ЛЗА и полиоксиамид жирной кислоты, усиливающий действие ЛЗА, степень такого воздействия может быть определена путем сравнения осаждения ЛЗА в контрольном пробеге (В) в системе "ЛЗА/анионное ПАВ" с осаждением ЛЗА в контрольном пробеге в системе "ЛЗА/анионное ПАВ/полиоксиамид жирной кислоты", в котором полиоксиамид жирной кислоты (ПОАЖК) того же типа и в том же количестве, что и в детергентной композиции, комбинируется с ЛЗА и системой анионных ПАВ, соответствующими указанному контрольному пробегу "ЛЗА/анионные ПАВ", где увеличение осаждения ЛЗА в контрольном пробеге (С) по сравнению с контрольным пробегом (В) указывает, как присутствие в системе ПСАЖК усиливает действие ЛЗА. Для целей настоящей работы указанные контрольные измерения следует проводить при концентрациях анионного ПАВ в водном растворе, превышающих ККМ (критическую концентрацию мицеллообразования) и предпочтительно превышающих 100 млн-1. Концентрация полимерного ЛЗА должна быть не менее 15 млн.-1. В качестве источника гидрофобного волокна следует использовать полоску материала полиэфирного волокна. В ходе соответствующих контрольных пробегов идентичные полоски погружаются и взбалтываются в водных растворах при 35oC в течение 12 мин, затем вынимаются и анализируются. Уровень осаждения полимерного ЛЗА может быть определен путем введения в ЛЗА радиоизотопной метки перед обработкой и последующим проведением радиохимического анализа по методикам, описанным в литературе.

Кроме использования аналитических методик радиохимии, упомянутых выше, степень осаждения ЛЗА может быть определена в вышеприведенных контрольных опытах (то есть контрольных опытах А, В и С) путем измерения поглощения УФ-излучения контрольными растворами в соответствии с методиками, хорошо известными из литературы. Уменьшение поглощения УФ-излучения контрольными растворами после удаления гидрофобного волокнистого материала соответствует увеличению осаждения ЛЗА. Как будет ясно из соответствующей литературы, анализ УФ-поглощения не следует использовать для контроля растворов, содержащих такие типы веществ и в таком количестве, которые вызывают чрезмерное поглощение УФ-излучения; сюда относятся высокие концентрации ПАВ с ароматическими группами (например, алкилбензолсульфонаты и т.д.). Под термином "эффективное количество ПОАЖК по отношению к ЛЗА" подразумевается такое количество ПАВ, которое увеличивает осаждение ЛЗА на гидрофобные волокна, как описано выше, или количество ПАВ, при котором может быть достигнуто улучшение очистки от жира/масла для волокон, промытых описанной здесь моющей композицией в ходе последующих операций очистки.

Количество полиоксиамида жирной кислоты, необходимое для увеличения осаждения, будет варьироваться в зависимости от выбранного анионного ПАВ, количества анионного ПАВ, выбора ЛЗА и от выбора ПОАЖК. Обычно композиции содержат от примерно 0,01% до примерно 10 мас. полимерного ЛЗА, предпочтительно от примерно 0,1% до примерно 5% и примерно от 4% до примерно 50% более предпочтительно от примерно 5% до примерно 30% анионного ПАВ. Такие композиции обычно должны содержать по крайней мере порядка 1% предпочтительно порядка 3% по массе ПОАЖК, хотя нет обязательных ограничений на содержание данного компонента.

Полимерные ЛЗА, эффективность которых увеличивается при использовании ПОАЖК в присутствии анионного ПАВ, включают ЛЗА, которые содержат: а) один или

более неионогенные гидрофильные компоненты, состоящие, преимущественно, из: (i) полиоксиэтиленовых фрагментов со степенью полимеризации 2; или (ii) оксипропиленовые или полиоксипропиленовые фрагменты

со степенью полимеризации от 2 до 10, где указанный гидрофильный сегмент не затрагивает какого-либо оксипропиленового звена до тех пор, пока оно привязано к соседним фрагментам простыми эфирными

связями, либо (iii) смесь оксиалкиленовых компонентов, содержащих оксиэтилен и от 1 до, примерно, 30 оксипропиленовых, причем указанная смесь содержит достаточное количество оксиэтиленовых звеньев,

так что гидрофильность соответствующего гидрофильного компонента более, чем достаточна для повышения гидрофильности указанных поверхностей из полиэфирного синтетического волокна при осаждении ЛЗА на

такой поверхности; указанные гидрофильные сегменты предпочтительно включают не менее, примерно, 25% полиоксиэтиленовых звеньев и, более предпочтительно, особенно для компонентов, имеющих от, примерно,

20 до 30 оксипропиленовых звеньев, не менее 50% оксиэтиленовых звеньев; или:

б) один или более одного гидрофобные компоненты, включающие (i) C3-оксиалкилентерефталатные сегменты,

где, если указанные гидрофобные компоненты также включают оксиэтилентерефталат, отношение числа звеньев "оксиэтилентерефталат C3-оксиалкилентерефталат" составляет около 2 1 или менее того;

(ii) алкиленовые или оксиалкиленовые сегменты с длиной углеродной цепи C4 C6 или их смесь; (iii) полимерные сегменты на основе сложных эфиров винилового спирта, предпочтительно,

поливинилацетата, имеющие степень полимеризации по крайней мере 2, либо (iv) простые эфиры с длиной алкильной цепи от 1 до 4 или замещенные оксиалкиловые простые эфиры, или их смесь, где указанные

заместители присутствуют в форме алкиловых (с длиной углеродной цепи от 1 до 4 атомов) или оксиалкиловых (с длиной углеродной цепи 4) простых эфиров целлюлозы или их смеси, причем такие производные

целлюлозы являются амфифильными за счет того, что они имеют достаточное количество звеньев алкиловых простых эфиров с длиной углеродной цепи от 1 до 4 и/или звеньев оксиалкиловых простых эфиров с

длиной углеродной цепи 4 атома для осаждения на указанных поверхностях из полиэфирного синтетического волокна и сохраняют достаточный уровень гидроксильных групп, которые, связываясь с поверхностью из

синтетического волокна, увеличивают ее гидрофильность, либо ЛЗА, представляющие собой комбинацию компонентов а) и б).

В типичных случаях полиоксиэтиленовые сегменты из пункта а) подпункт (i) должны иметь степень полимеризации от 2 до, примерно, 200, хотя могут быть использованы полимеры с более высокой степенью полимеризации, предпочтительно степень полимеризации должна составлять от 3 до 150, более предпочтительно, от 6 до 100. Подходящие оксиалкиленовые гидрофобные сегменты (с длиной углеродной цепи от 4 до 6 атомов) имеют на концах полимерных цепей ЛЗА такие группы, как MO3S(CH2)nOCH2CH2O-, где М натрий, а - целое число от 4 до 6, как описано в патенте США N 4721 580, зарегистрированном 26 января 1988 г. за Госселинком; возможны и другие варианты функциональных групп на концах полимерных цепей.

Полимерные ЛЗА, используемые в настоящем изобретении, включают производные целлюлозы, такие как простые оксиэфиры производных целлюлозы, блоксополимеры этилентерефталата или пропилентерефталата с полиэтиленоксид- или полипропиленоксид- терефталатом и тому подобные полимеры.

Производные целлюлозы, которые используются в качестве ЛЗА, поступают в продажу и включают простые оксиэфиры целлюлозы, такие как "Метацель" (фирма "Дау").

Используемые в настоящем изобретении ЛЗА на основе целлюлозы также включают соединения, выбранные из группы: алкилцеллюлозные эфиры с длиной алкильной цепи от 1 до 4 атомов и оксиалкилцеллюлозные эфиры с длиной алкильной цепи 4, в частности, метилцеллюлоза, этилцеллюлоза, оксипропилметилцеллюлоза и оксибутилметилцеллюлоза. Разнообразные производные целлюлозы, которые могут использоваться как полимерные ЛЗА, рассмотрены в патенте США N 4 000093, зарегистрированном 28 декабря 1976 г. за Николем и др.

Характеризующиеся наличием гидрофобных сегментов ЛЗА на основе полимеров сложных эфиров винилового спирта, включают привитые сополимеры полимеров сложных эфиров винилового спирта, например, полимеры сложных эфиров винилового спирта с длиной углеродной цепи от 1 до 6 атомов, предпочтительно, поливинилацетат, привитый на полиалкиленоксиды, такие как полиэтиленоксид. Такие вещества известны из литературы и описаны в Европейской заявке на изобретение N 0219 048, опубликованной 22 апреля 1987 г. Кадом и др. Поступившее в продажу ЛЗА такого типа включают материалы с торговым знаком SokalanTM, например SokalanTM НР-22, поставляемые компанией "Би-Эй-Эс-Эф" (Германия).

Одним из предпочтительных видов ЛЗА являются сополимеры, имеющие случайным образом расположенные блоки этилентерефталата и полиэтиленокситерефталата (ПЭО-терефталата). Специфическим является вариант, когда эти полимеры состоят из повторяющихся звеньев этилентерефталата и ПЭО-терефталата в молярном отношении звеньев этилентерефталата к фрагментам ПЭО-терефталата от, примерно, 25: 75 до, примерно 35:65; указанные ПЭО-терефталатные фрагменты содержат ПЭО с молекулярной массой от, примерно, 300 до, примерно, 2000. Молекулярная масса таких полимерных ЛЗА находится в диапазоне от, примерно, 2500 до, примерно, 55000. Смотрите патент N 3959230, зарегистрированный за Хейсом 25 мая 1976 г. Смотрите также патент США N 3893929, зарегистрированный за Басадуром 8 июля 1975 г. который описывает подобные сополимеры.