Способ и установка для нанесения пленочного материала на последовательно перемещаемые листы - RU2458798C2

Код документа: RU2458798C2

Чертежи

Описание

Область техники

Настоящее изобретение в общем относится к способу и установке для нанесения пленочного материала на последовательно перемещаемые листы, в особенности, на листы ценных бумаг. Настоящее изобретение в особенности применимо в производстве ценных бумаг, таких как банкноты.

Уровень техники

Нанесение пленочного материала на листы, в особенности на листы ценных бумаг, как таковое хорошо известно в технике. Обычно такое нанесение направлено на снабжение ценных бумаг дополнительными элементами защиты, в частности такими, как так называемые ОИУ (оптически изменчивые устройства). Обычно ОИУ принимает форму накладки или пленочного ламината, включающего оптически дифракционный слой (обычно металлизированный слой), создающий изменяющиеся в зависимости от оптических характеристик эффекты. В частности, ОИУ известны под названием KINEGRAM®, зарегистрированной торговой марки OVD Kinegram AG, члена Leonhard Kurz Group.

ОИУ обычно поставляют в виде непрерывной пленки или ленты из материала-носителя, несущего переводные элементы, образующие в конечном итоге действующие ОИУ. Обычно их наносят, используя так называемый способ горячей штамповки пленки, в котором используют сочетание давления и температуры для активации клейкого слоя, нанесенного на переводные элементы и вызывая их перенос с материала-носителя на обрабатываемые листы или бумажное полотно.

Способы и установки для осуществления способа горячей штамповки пленки раскрыты, например, в международных заявках WO 94/13487 А1, WO 97/01442 А1, WO 97/35721 А1, WO 97/35794 А1, WO 97/35795 А1, WO 97/36756 А1, WO 03/043823 А1, WO 2005/102733 А1 и в европейской заявке на патент ЕР 0965446 А1.

Кроме нанесения ОИУ на ценные бумаги, также предложено вырезание окошек в ценных бумагах и перекрывания этих окошек тонкослойным или пленочным материалом, обычно прозрачным. Подобное решение, например, предложено в международной заявке WO 95/10420 А1. В отличие от ОИУ, слой пленочного материала, которым перекрывают окошки, является сравнительно более толстым и более прочным, так как он должен выдерживать большие механические напряжения и быть самонесущим в области окна.

Также предложено армирование областей пониженной толщины, создаваемых в ценных бумагах, нанесением тонкослойного или пленочного материала на указанные области. Способ армирования ценных документов, снабженных по меньшей мере одной областью пониженной толщины, раскрыт, например, в международной заявке WO 2004/024464 А1.

Снабжение ценных бумаг окошками можно выполнять различными способами. Способ и устройство для вырезания окошек в листах с использованием механического режущего инструмента раскрыты, например, в международной заявке WO 03/092971 А1. Способ и устройство для вырезания окошек в листах с использованием устройства для лазерной резки раскрыты, например, в международной заявке WO 2004/096482 А1.

Перекрывание окошек пленочным материалом подробно описано в международных заявках WO 2004/096541 А1 и WO 2005/068211 А1.

В соответствии с международной заявкой WO 2004/096541 А1, пленочный материал наносят в виде непрерывных лент из пленочного материала, которые отрезают на выходе из устройства для нанесения. Устройство для нанесения в основном подобно устройству, используемому для выполнения горячей штамповки пленки с основным отличием в том, что ленты из пленочного материала полностью переносят на листы. В данном контексте более уместно говорить, что с помощью устройства для нанесения выполняют ламинирование пленочного материала на листы, а не штамповку, которое включает перенос элемента с несущей полосы на поверхность листов и накат используемой полосы-носителя.

Решение согласно международной заявке WO 2004/096541 А1 более трудное в выполнении, так как требует точного резания и размещения отрезанных лент из слоистого материала относительно листов. В частности, решение прототипа требует специально разработанной аспирационной системы для правильного размещения и перемещения лент из слоистого материала так, чтобы они контактировали с листами в необходимых местах.

Кроме того, решение согласно международной заявке WO 2004/096541 А1 можно использовать только для лент из слоистого материала, имеющих минимальную длину, и, в частности, не подходит для нанесения небольших фрагментов пленочного материала на поверхность листов.

Таким образом, необходимо улучшить способ и установку для нанесения пленочного материала на последовательно перемещаемые листы.

Сущность изобретения

Таким образом, основной целью настоящего изобретения является улучшение известных способов и установок для нанесения пленочного материала на последовательно перемещаемые листы.

В частности, целью изобретения является обеспечение менее сложного при реализации технического решения, чем известные решения.

Другой целью настоящего изобретения является обеспечение технического решения, которое позволило бы наносить пленочный материал точным способом на поверхность листов.

Еще одной целью настоящего изобретения является обеспечение технического решения, которое позволило бы наносить пленочный материал на поверхность листов без отрицательного влияния на дополнительную обработку указанных листов в дальнейших процессах.

Еще одной целью настоящего изобретения является обеспечение решения, которое позволило бы наносить фрагменты пленочного материала в широком диапазоне размеров на поверхность листов.

Данных целей достигают благодаря техническому решению, определенному в формуле изобретения.

Способ в соответствии с изобретением включает следующие стадии. На первой стадии отельные листы перемещают последовательно по пути перемещения листов. На второй стадии по меньшей мере одну непрерывную ленту из пленочного материала наносят на отдельные листы по направлению, по существу параллельному направлению перемещения отдельных листов, тем самым формируя непрерывный поток листов, соединенных друг с другом посредством указанной по меньшей мере одной непрерывной ленты из пленочного материала. На третьей стадии указанную по меньшей мере одну непрерывную ленту из пленочного материала разрезают так, что непрерывный поток листов снова разделяют на отдельные листы с фрагментами пленочного материала, остающимися на листах. Разрезание указанной по меньшей мере одной непрерывной ленты из пленочного материала выполняют в таких местах на листах, чтобы фрагменты пленочного материала, остающиеся на листах, не выходили за пределы передней и задней кромки листов.

Благодаря указанному выше способу, обеспечивают точное нанесение пленочного материала на последовательно перемещаемые листы, при гарантии того, что нанесенный пленочный материал не будет сминаться в ходе дополнительной обработки листов в последующих процессах. Действительно, так как разрезание пленочного материала выполняют в таком месте на листе, чтобы фрагменты пленочного материала, остающиеся на листе не выходили за пределы передней и задней кромки листа, это не влияет на точное выравнивание листов в последующих процессах (так как при таком выравнивании в качестве ориентира используют переднюю кромку, или в другом случае, заднюю кромку).

Сначала может показаться, что разрезание пленочного материала в местах, расположенных на листе, повреждает целостность листа. Однако испытания показали, что разрезание пленочного материала можно выполнять на поверхности листов без каких-либо больших проблем.

Преимущественные воплощения изобретения определены в зависимых пунктах формулы изобретения и описаны ниже.

В соответствии с одним из воплощений изобретения, разрезание выполняют, например, с помощью механического режущего инструмента, без повреждения листов. В соответствии с альтернативным воплощением изобретения, и при условии, что пленочный материал выполнен из пластмассы или любого другого плавкого материала, разрезание можно осуществлять путем плавления пленочного материала с использованием нагревательного элемента (например, нагретый электропровод). В соответствии с еще одним альтернативным воплощением, разрезание пленочного материала можно выполнять, используя лазерный луч. Испытания, выполненные заявителем, показали, что лазерная резка является в особенности эффективной при избирательном разрезании пленочного материала без повреждения листа.

В соответствии с преимущественным воплощением, разрезание указанной по меньшей мере одной непрерывной ленты из пленочного материала выполняют непосредственно за передней кромкой листов и непосредственно перед задней кромкой листов, по всей ширине непрерывной ленты из пленочного материала так, чтобы сплошной фрагмент пленочного материала оставался на каждом листе. В таком случае особенно предпочтительно выполнять разрезание по незапечатанным (чистым) краям листа.

В соответствии с альтернативным воплощением, разрезание указанной по меньшей мере одной непрерывной ленты из пленочного материала выполняют во множестве мест вдоль длины непрерывной ленты из пленочного материала, чтобы многочисленные отдельные фрагменты пленочного материала оставались на каждом листе. В таком случае, эти отдельные фрагменты пленочного материала, остающиеся на каждом листе, могут иметь меньшую ширину, чем ширина непрерывной ленты из пленочного материала, при этом оставшаяся часть непрерывной ленты из пленочного материала, которая не остается на листе, образует непрерывную ленту из пленочного материала, которую можно повторно использовать, например, наматывая на вспомогательный рулон.

Также в соответствии с преимущественным воплощением, оставшиеся фрагменты непрерывной ленты или лент из пленочного материала, которые не должны оставаться на листе удаляют, предпочтительно аспирацией.

В контексте изобретения, непрерывную ленту или ленты из пленочного материала можно предпочтительно подавать из рулона пленочного материала.

При изготовлении документов, таких как ценные бумаги, каждый лист которых несет массив отпечатков, расположенный в виде матрицы, состоящей из рядов и столбцов, по меньшей мере одну ленту из пленочного материала наносят на каждый столбец отпечатков.

Настоящее изобретение в особенности применимо для перекрывания окошек или отверстий, вырезанных в листах перед нанесением непрерывной ленты или лент из пленочного материала. В этом конкретном случае, преимущественно наносить пленочный материал, который является по существу прозрачным.

Пленочный материал предпочтительно представляет собой слоистую пластмассу, включающую клейкий слой, который приводят в контакт с поверхностью листа. Этот клейкий слой преимущественно является активируемым под давлением и/или термически активируемым клейким слоем, который активируют в ходе нанесения только в местах, соответствующих фрагментам пленочного материала, которые должны остаться на листе. Разрезание предпочтительно выполнять в данном случае в местах, где клейкий слой не активируют, преимущественно в непосредственной близости к фрагментам пленочного материала, которые должны остаться на листе. В данном случае, поскольку краевые фрагменты пленочного материала не прилипают к листу после выполнения нанесения, размеры этих краевых фрагментов могут быть минимизированы. Более того, согласно общепринятой практике, листы после нанесения пленочного материала подвергают процессу глубокой печати, особенно, чтобы печатать поверх пленочного материала. В результате глубокой печати, краевые фрагменты пленочного материала приклеиваются к листам вследствие совместного воздействия температуры и давления, присущего процессу глубокой печати.

Установка для выполнения указанного выше способа определена в дополнительных пунктах формулы изобретения и в основном включает:

- устройство полистной подачи для подачи отдельных листов;

- устройство для нанесения, предназначенное для нанесения указанной по меньшей мере одной непрерывной ленты из пленочного материала на отдельные листы;

- режущее устройство, расположенное на выходе из устройства для нанесения, предназначенное для разрезания указанной по меньшей мере одной непрерывной ленты из пленочного материала, и

- устройство листовой приемки для приема отдельных листов.

В соответствии с предпочтительным воплощением установки, режущее устройство включает режущий барабан, на внешней окружной поверхности которого расположен по меньшей мере один режущий инструмент, причем режущий барабан вращается синхронно с листами. Режущий барабан предпочтительно включает по меньшей мере одно режущее лезвие для механического разрезания непрерывной ленты из пленочного материала или нагревательный элемент для разрезания непрерывной ленты из пленочного материала расплавлением. Предпочтительно температуру режущего барабана можно дополнительно регулировать, чтобы предотвратить расширение объема режущего барабана, что может влиять на точность операций резания.

В соответствии с альтернативным воплощением, можно использовать устройство для лазерной резки для выполнения операции резания.

Предпочтительно установка дополнительно снабжена средством удаления оставшихся фрагментов непрерывной ленты из пленочного материала, которые не должны оставаться на листах, предпочтительно аспирацией. Предпочтительно, дополнительно обеспечивают устройство для проверки того, что эти оставшиеся фрагменты надлежащим образом удалены.

В соответствии с еще одним предпочтительным воплощением изобретения, дополнительно обеспечивают средство для проверки прохождения передней и/или задней кромки листа и выполнения корректировки режущего устройства в зависимости от прохождения передней и/или задней кромки листа. Это обеспечивает стабильную работу и точное разрезание пленочного материала в определенном месте на каждом листе.

Краткое описание чертежей

Другие признаки и преимущества настоящего изобретения станут очевидны из последующего подробного описания воплощений изобретения, представленных только в виде неограничивающих примеров и проиллюстрированных прилагаемыми чертежами, где:

на Фиг.1 представлен схематический вид сбоку обрабатывающей машины с полистной подачей бумаги для нанесения пленочного материала на поверхность последовательно перемещаемых листов в соответствии с одним из воплощений изобретения;

на Фиг.2 представлен схематический вид сверху последовательно перемещаемых листов, соединенных друг с другом посредством многочисленными непрерывными лентами из пленочного материала, которые наносят на листы в направлении, параллельном направлению перемещения листов;

на Фиг.3 представлен схематический вид сверху отдельного листа после разрезания многочисленных непрерывных лент из пленочного материала, представленных на Фиг.2;

на Фиг.4А-4Е представлены схематические виды сбоку, демонстрирующие действие режущего барабана, используемого в качестве режущего устройства для разрезания пленочного материала в соответствии с одним из вариантов изобретения;

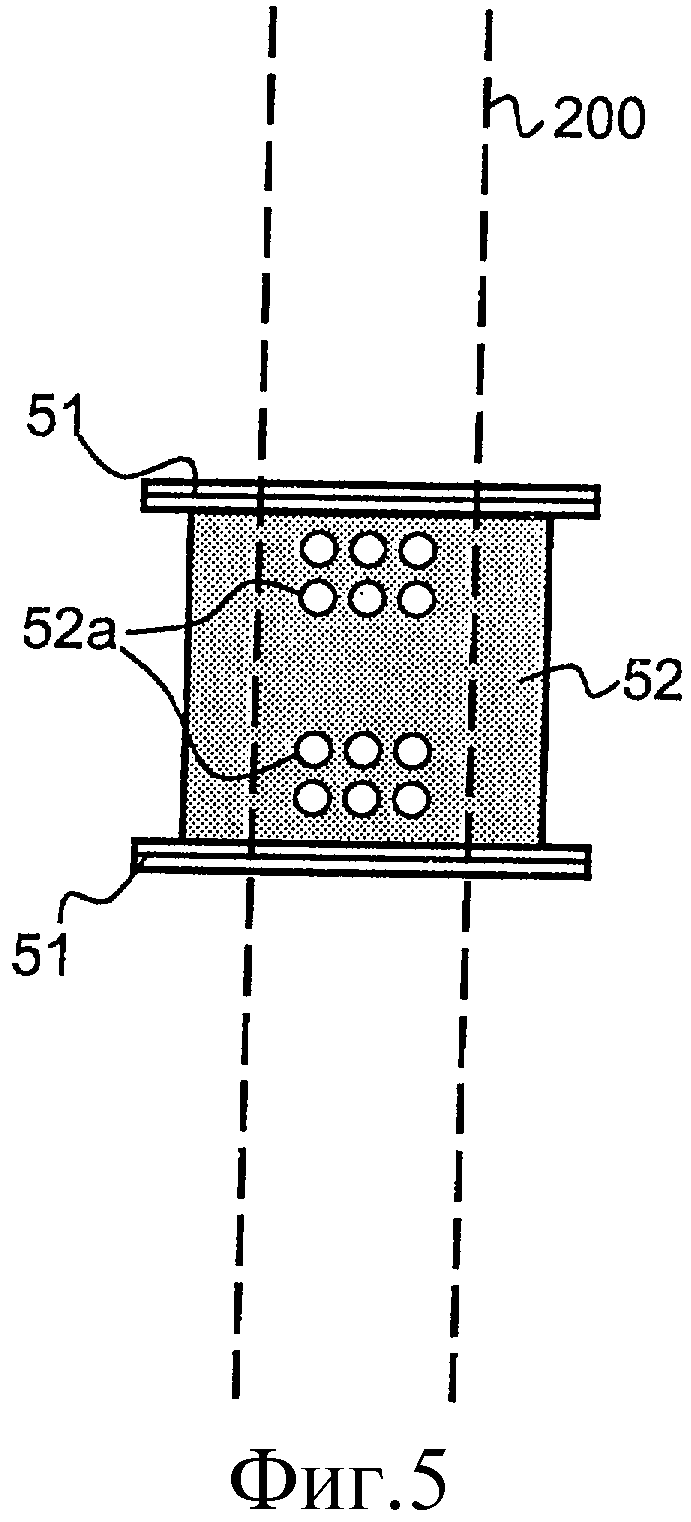

на Фиг.5 представлен схематический вид спереди схемы резания режущего барабана, представленного на Фиг.4А-4Е;

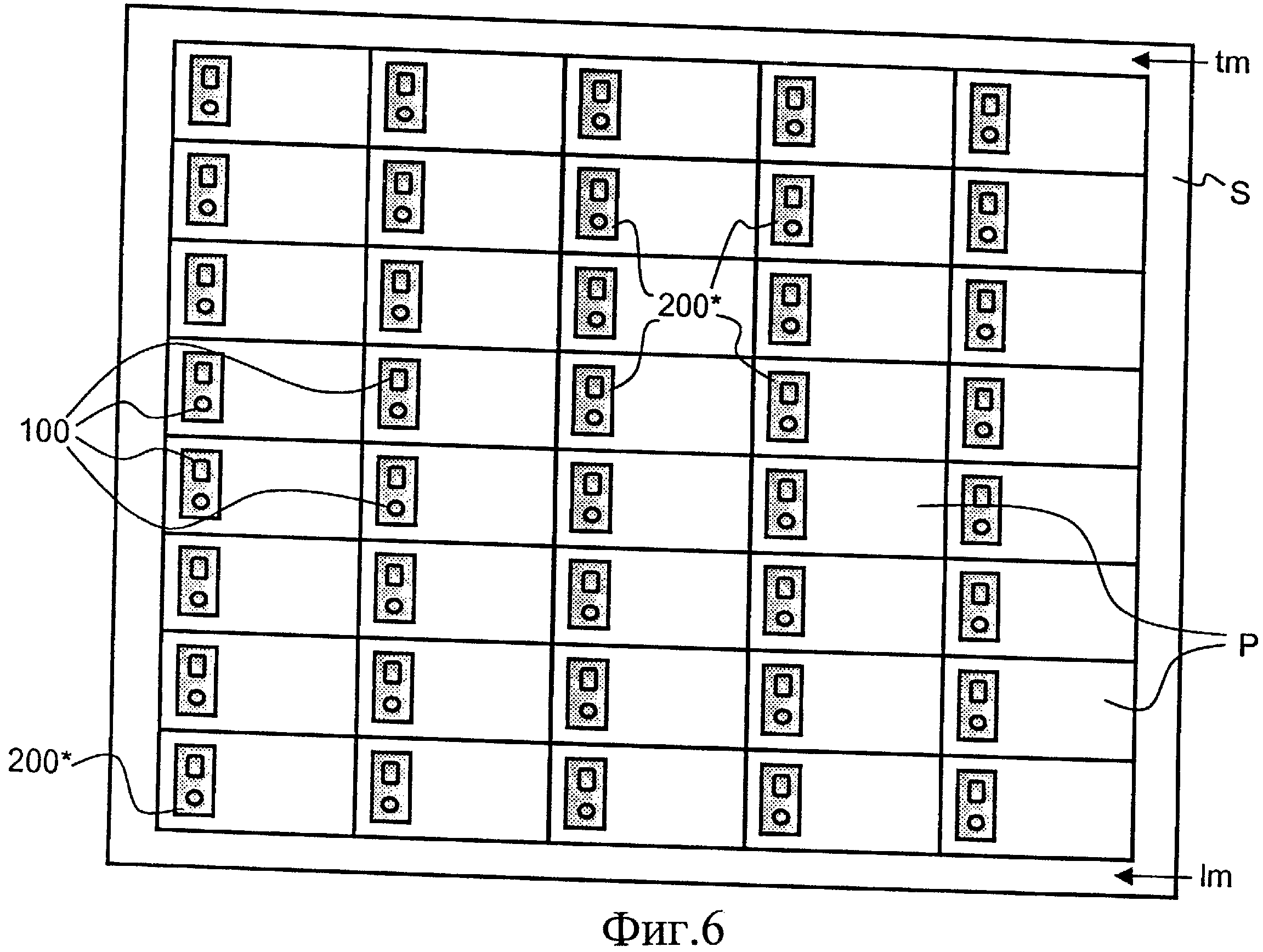

на Фиг.6 представлен схематический вид сверху отдельного листа после разрезания многочисленных непрерывных лент из пленочного материала, представленных на Фиг.2, в соответствии с одним из вариантов изобретения и

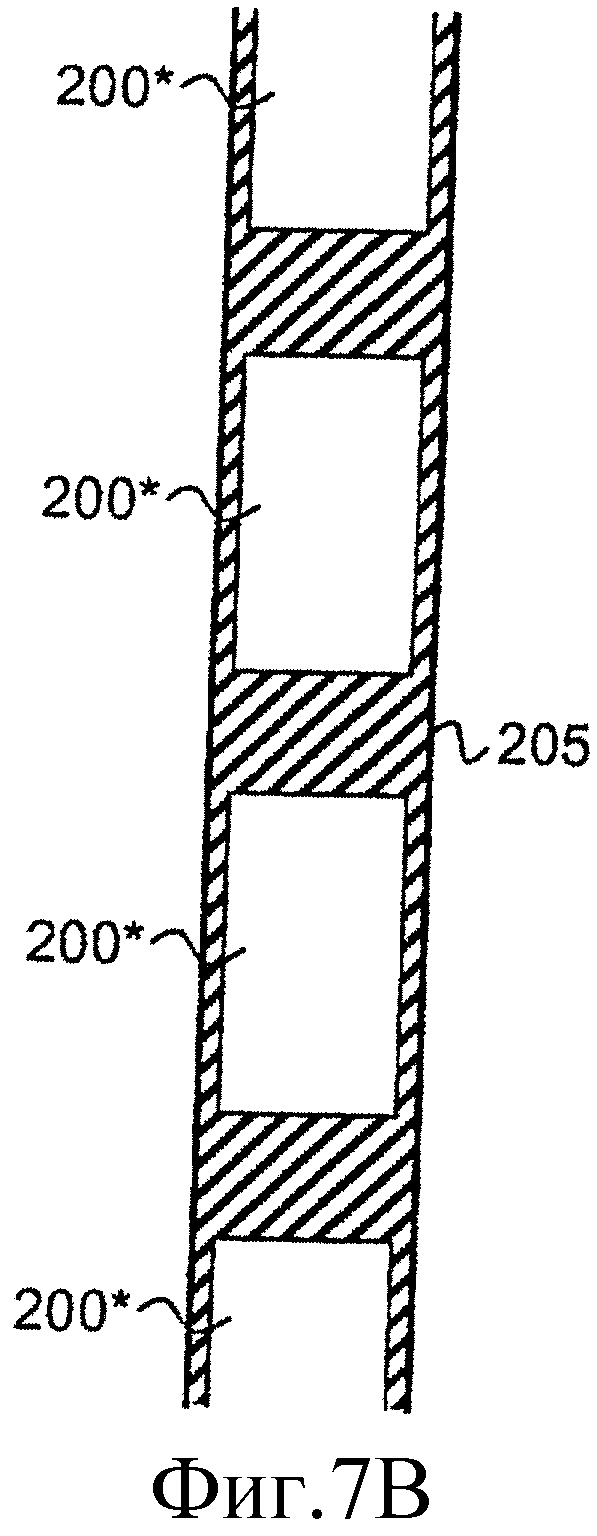

на Фиг.7А и 7В представлен неполный вид сверху ленты из пленочного материала, демонстрирующий возможные альтернативные варианты разрезания ленты из пленочного материала.

Подробное описание воплощений изобретения

На Фиг.1 представлен схематический вид обрабатывающей машины с полистной подачей бумаги для нанесения пленочного материала на поверхность последовательно перемещаемых листов, в соответствии с одним из воплощений изобретения. Конфигурация этой машины почти идентична конфигурации машин горячей штамповки пленки предшествующего уровня техники, как, например, раскрыто в международных заявках WO 97/35721 А1, WO 97/35794 А1, WO 97/35795 А1 и WO 97/36756 А1, описание которых включено в данный документ посредством ссылки. Машина включает устройство 1 полистной подачи для подачи отдельных листов S в устройство 2 для нанесения пленки, причем устройство 2 для нанесения пленки включает барабан 21 для нанесения (в данном случае четырехсекторный барабан, снабженный четырьмя секторами, каждый из которых выполнен с возможностью захвата и транспортировки листа, поступающего из устройства 1 полистной подачи), который взаимодействует со множеством рядов прижимных роликов 22, которые упруго прижаты к окружной поверхности барабана 21 для нанесения посредством пневматических цилиндров (не показаны). В этом случае три пары рядов прижимных роликов 22 прижаты к окружной поверхности барабана 21 для нанесения.

Пленочный материал подают из питающего рулона 20 в виде непрерывной ленты из пленочного материала 200. Эту непрерывную ленту из пленочного материала 200 подают на барабан 21 для нанесения так, чтобы лента находилась между окружной поверхностью барабана 21 для нанесения и листом S. При изготовлении ценных бумаг, таких как банкноты, на каждом листе S обычно нанесен массив отпечатков Р, организованный в виде матрицы, состоящей из рядов и столбцов (например, как показано на Фиг.2 и 3). Таким образом понятно, что обеспечивают по меньшей мере один питающий рулон 20, чтобы подавать соответствующую ленту из пленочного материала 200 вдоль каждого столбца отпечатков Р.

Пленочный материал 200 предпочтительно изготавливают из слоистого пластика, предпочтительно по существу прозрачного, такого как, но не ограничиваясь перечисленным, сложнополиэфирный (СП) или поликарбонатный (ПК) материал, включающего клейкий слой, который приводят в контакт с поверхностью листов. Этот пленочный материал 200 дополнительно может быть снабжен частично деметаллизированным слоем как, например, выпускаемый под названием KINEGRAM zero.zero®, зарегистрированной торговой маркой OVD Kinegram AG.

Клейкий слой предпочтительно является активируемым под давлением и/или термически активируемым клейким слоем, который активируют в ходе нанесения только в местах, соответствующих фрагментам пленочного материала, которые должны остаться на листе. В качестве альтернативы, можно использовать двухкомпонентный клейкий материал, когда один клеевой состав наносят на пленочный материал, а другой клеевой состав наносят на листы перед нанесением пленки (например, как описано в международной заявке WO 2005/068211 А1).

Барабан 21 для нанесения снабжен множеством нагреваемых штамповочных элементов (не показаны), расположенных в местах нанесения пленочного материала 20 на листы S. Международная заявка WO 2005/102733 А2, описание которой включено в данный документ посредством ссылки, включает подробное описание барабана 21 для нанесения пленки, снабженного такими штамповочными элементами. Следует понимать, что штамповочные элементы имеют размеры, соответствующие фрагментам клейкого слоя, активируемого на пленочном материале 200, и что прижимные ролики 22 сконструированы с обеспечением роликового контакта с указанными штамповочными элементами.

Например, в контексте воплощений, представленных на Фиг.2 и 3, которые описаны ниже, предусматривают нанесение каждой непрерывной ленты из пленочного материала 200 так, что непрерывная часть этой ленты, обозначенная позицией 200*, остается на каждом листе S. Другими словами, каждый штамповочный элемент на барабане 21 для нанесения имеет такие размеры, что воспроизводит форму полосы, длина которой соответствует длине клейкого слоя, предназначенного для активации, на ленте из пленочного материала 200.

В результате нанесения непрерывных лент из пленочного материала 200 на отдельные листы, образуется непрерывный поток листов S, соединенных друг с другом непрерывными лентами из пленочного материала 200, как схематически показано на Фиг.2.

Обращаясь снова к Фиг.1, непрерывный поток листов S, соединенных друг с другом непрерывными лентами из пленочного материала 200, подают в охлаждающее устройство, включающее охлаждающий валик 23, соединенный с конвейерными лентами 24. В представленном воплощении конвейерные ленты 24 приводят во вращательное движение, чтобы они вращались в направлении против часовой стрелки, как показано на Фиг.1, и перемещали непрерывный поток листов S с поверхности барабана 21 для нанесения по окружной поверхности охлаждающего валика 23 (валика 23, который вращается в направлении по часовой стрелке на Фиг.1) и на горизонтальную направляющую пластину 25.

Охлаждающее устройство как таковое не является необходимым и может быть исключено. Однако испытания показали, что преимущество охлаждающего устройства может заключаться в том, что оно обеспечивает стабилизацию и регулирование температуры обрабатываемых листов S, так же как и выходной части устройства 2 для нанесения пленки, где расположено режущее устройство, обозначенное позицией 5.

Режущее устройство 5, далее описанное более подробно, расположено на выходе из устройства 2 для нанесения пленки, вблизи горизонтальной направляющей пластины 25, для разрезания непрерывных лент из пленочного материала 200.

В результате разрезания, непрерывный поток листов S снова разделяют на отдельные листы S с фрагментами пленочного материала, обозначенными позицией 200* на Фиг.3, остающимися на листах S. Такое разделение необходимо, так как листы S перемещают к расположенной далее транспортной системе на основе цепного конвейера, обозначенной позицией 3 на Фиг.1.

Как показано на Фиг.1, вакуумный цилиндр 26 расположен за конвейерными лентами 24, после направляющей пластины 25 и режущим устройством 5. Окружная поверхность вакуумного цилиндра 26 проходит по касательной над плоскостью, в которой листы S перемещают в данной области. Вакуумный цилиндр 26 предпочтительно содержит специально разработанное приводное устройство, выполненное с возможностью регулирования скорости и/или положения (не показано), включающее, например, электродвигатель, скорость которого можно регулировать. Окружную скорость вакуумного цилиндра 26 регулируют таким образом, что вакуумный цилиндр 26 сначала вращается со скоростью перемещения конвейерных лент 24, а затем его скорость увеличивают до величины, которая немного больше, чем скорость транспортной системы 3 на основе цепного конвейера, и затем снова снижают, чтобы допустить перенос листа S, с которым вакуумный цилиндр 26 вступает в контакт, к соответствующей одной из штанг 30 с захватами транспортной системы 3 на основе цепного конвейера.

После переноса в транспортную систему 3 на основе цепного конвейера, обработанные листы затем перемещают в узел приемного стапеля устройства 4 листовой приемки.

На Фиг.2 схематически представлен поток листов S, в том виде, какой он имеет в результате нанесения непрерывных лент из пленочного материала 200 на выходе с барабана 21 для нанесения, согласно Фиг.1. На Фиг.2 позиция 100 обозначает окошки, которыми снабжены листы S перед нанесением непрерывных лент из пленочного материала 200. Такие окошки 100 могут быть обеспечены в той же обрабатывающей машине, где осуществляют нанесение пленочного материала 200 (например, как предложено в международной заявке WO 2004/096541 А1), или в отдельной машине.

На Фиг.2, на которой представлены листы S, на каждом из которых нанесен массив отпечатков Р, расположенных в восемь рядов и пять столбцов (такое расположение матрицы представлено только в качестве иллюстрации), пять непрерывных лент из пленочного материала 200 нанесены в направлении, параллельном направлению перемещения листа (показано вертикальными стрелками на Фиг.2), т.е. одна непрерывная лента из пленочного материала 200 на столбец отпечатков Р. Следует понимать, что можно наносить более чем одну ленту из пленочного материала 200 на каждый столбец отпечатков Р, например, в том случае, если окошки 100 обеспечены на более чем одном месте по длине (т.е. перпендикулярно направлению перемещения листа) каждого отпечатка Р. В проиллюстрированном примере каждый отпечаток Р снабжен двумя окнами 100, который перекрывают одной и той же лентой из пленочного материала 200.

На Фиг.2 позициями lm и tm обозначены передний край и задний край листов S, соответственно, т.е. участки листов, на которые не нанесены отпечатки Р. Несмотря на то, что эти края также называют "незапечатанными краями", следует понимать, что такие края могут быть снабжены печатными метками, например метками, используемыми при логистическом контроле и/или контроле качества листов.

На Фиг.2 пунктирными линиями, обозначенными позициями С1 и С2 на передней и задней частях листов, соответственно, показаны места, предназначенные для выполнения операций резания в случае этого первого воплощения. Другими словами, в соответствии с первым воплощением, непрерывные ленты из пленочного материала 200 разрезают непосредственно после передней кромки листа S (точнее в пределах незапечатанного переднего края Im) и непосредственно перед задней кромкой листа S (точнее в пределах незапечатанного заднего края tm) по всей ширине непрерывной ленты из пленочного материала 200. В результате, как показано на Фиг.3, непрерывные фрагменты пленочного материала, обозначенные позицией 200*, остаются на каждом листе S.

На Фиг.4А-4Е представлены схематические виды сбоку, демонстрирующие действие режущего устройства 5, представленного на Фиг.1, для разрезания пленочного материала способом, представленным на Фиг.2 и 3.

В соответствии с этим воплощением изобретения, режущее устройство 5 предпочтительно включает режущий барабан 50, на внешней окружной поверхности которого установлен режущий инструмент 51, причем указанный режущий барабан 50 вращается синхронно с листами S. В этом примере режущий инструмент 51 предпочтительно включает пару режущих лезвий, проходящих в поперечном направлении по отношению к длине непрерывной ленты из пленочного материала, как показано на Фиг.5. Между режущими лезвиями режущего инструмента 51 предпочтительно расположена вакуумная часть 52 с вакуумными отверстиями 52а, назначение которых описано далее.

Режущие лезвия режущего инструмента 51 в качестве альтернативы могут быть заменены на пару нагревательных элементов (таких как электропровода), сконструированных для выполнения резания лент из пленочного материала 200 расплавлением, при условии, что пленочный материал представляет собой материал, который можно расплавить, такой как пластмасса.

Согласно этому воплощению, следует понимать, что наименьшее расстояние между двумя режущими лезвиями режущего инструмента 51 (т.е. расстояние, на котором распложена вакуумная часть 52) соответствует расстоянию между линией С1 резки, показанной на Фиг.2, на заднем краю tm предшествующего листа, и линией С2 резки на переднем крае Im последующего листа. Такое расстояние зависит от фактического расстояния между двумя последовательно перемещаемыми листами и фактических мест выполнения операции резания на листе. Соответственно, преимущественной может быть такая конструкция режущего барабана 50, где расстояние между режущими лезвиями режущего инструмента 51 является регулируемым.

Температуру режущего барабана можно преимущественно регулировать, чтобы избежать изменения расстояния между режущими лезвиями режущего инструмента 51 из-за объемного расширения барабана 50.

Также следует понимать, что в случае, когда режущий барабан 50 вращается по существу с постоянной скоростью вместе с листами S, окружность режущего барабана 50 должна быть такой, чтобы соответствовать повторяющемуся расстоянию между двумя последовательно перемещаемыми листами.

Преимущественно режущий барабан 50 снабжен собственным приводным устройством, выполненным с возможностью регулирования скорости и/или регулирования положения, чтобы можно было выполнять регулирование наклонного положение режущего барабана 50 на ходу, для обеспечения точного расположения режущего инструмента 51 относительно листа и ленты из пленочного материала 200.

На Фиг.4А представлен режущий барабан 50 в положении, соответствующем моменту резания ленты из пленочного материала 200 по линии С1 резки, показанной на Фиг.2, т.е. в задней части листа. В данном положении первое режущее лезвие режущего инструмента 51 приводят в контакт с пленочным материалом 200, наносимым на лист S, разрезая этот материал. С противоположной стороны листа S предпочтительно обеспечивают опорный элемент 55, как показано на Фиг.4А, чтоб обеспечить правильно уровненную поверхность для опоры листа S и обеспечить ровное резание ленты из пленочного материала 200. Расстояние опорного элемента 55 от режущих лезвий режущего инструмента 51 предпочтительно регулируют. Понятно, что в результате операция резания, показанной на Фиг.4А, фрагменты 200* лент из пленочного материала 200 отделяются, тем самым высвобождая соответствующий лист S, который затем можно захватывать и перемещать к расположенной далее транспортной системе 3 на основе цепного конвейера, как описано выше.

На Фиг.4В представлена следующая стадия обработки, на которой режущий барабан 50 повернут по часовой стрелке на несколько градусов, тем самым приводя второе режущее лезвие режущего инструмента 51 в контакт с передней частью следующего листа S, перемещаемого под режущим барабаном 50, т.е. с местом, соответствующим второй линии С2 резки, показанной на Фиг.2.

В результате операции резания, показанной на Фиг.4В, небольшой фрагмент пленочного материала, обозначенный позицией 205, отрезается и отделяется от остатка ленты из пленочного материала 200. Данный небольшой фрагмент 205 присасывается к вакуумной части 52 для уноса и удаления его при дальнейшем повороте режущего барабана 50.

На Фиг.4С представлена следующая стадия обработки, на которой режущий барабан 50 дополнительно повернут по часовой стрелке почти на девяносто градусов, тем самым режущий инструмент 51 перемещен в положение напротив устройства 61, назначением которого является проверка наличия небольшого фрагмента 205 пленочного материала, который удаляют. Это устройство 61 может представлять собой простой светоизлучающий прибор, направленный к поверхности режущего барабана 50, с фотоэлементом для проверки точки отражения светового луча, генерируемого светоизлучающим прибором. Устройство 61 в качестве альтернативы может представлять собой камеру для получения полного изображения фрагмента 205 пленочного материала, удерживаемого на вакуумной части 52.

Путем проверки наличия небольшого фрагмента 205 пленочного материала на вакуумной части 52 режущего инструмента 51 можно убедиться, что фрагмент 205 надлежащим образом удален и не упал вниз на листы, что могло бы повлиять на качество обрабатываемых листов и/или препятствовать эксплуатации машины. Также данная проверка показывает, правильно ли была выполнена операция резания.

На Фиг.4D представлена следующая стадия обработки, на которой режущий барабан 50 дополнительно повернут по часовой стрелке приблизительно на девяносто градусов, тем самым режущий инструмент 51 перемещен в положение напротив системы 53 удаления для удаления фрагмента 205 пленочного материала, предпочтительно аспирацией. В этом положении работу вакуумной части 52 прерывают, чтобы выполнить аспирацию и удаление фрагмента 205 пленочного материала в систему 53 удаления.

На Фиг.4Е представлена еще одна стадия обработки, на которой режущий барабан 50 дополнительно повернут по часовой стрелке. В представленном положении передняя кромка следующего листа S совпадает с точкой пересечения светового луча, генерируемого вторым устройством 62, назначением которого является регистрация прохождения передней кромки листов S. Это можно выполнять путем мониторинга точки отражения светового луча, генерируемого устройством 62, на поверхности листов или посредством размещения фотоэлемента на другой стороне листа, чтобы зарегистрировать прерывание светового луча, вызываемого прохождением листов S. Целью такой регистрации является обеспечение индикации прохождения листа, и она обеспечивает возможность регулирования работы режущего устройства 5. Более точно, в представленном воплощении регистрацию прохождения передней кромки листа S можно использовать для корректировки вращения режущего барабана 50 и обеспечения того, чтобы режущий инструмент 51 вступал в контакт с листом и пленочным материалом 200 в определенное время.

Конечно понятно, что в качестве альтернативы можно регистрировать прохождение задней кромки листа. В соответствии с альтернативным воплощением, можно регистрировать прохождение как задней кромки предшествующего листа, так и передней кромки последующего листа, тем самым обеспечивая индикацию фактического расстояния между двумя последовательно перемещаемыми листами S.

В пределах области защиты настоящего изобретения, в качестве альтернативы можно использовать устройство для лазерной резки для резания непрерывной ленты из пленочного материала 200. Оно не обязательно представляет собой цилиндр, как показано.

В соответствии с альтернативным воплощением изобретения, непрерывные ленты из пленочного материала 200 разрезают во множестве мест по длине пленочного материала так, что многочисленные отдельные фрагментов 200* пленочного материала остаются на каждом столбце отпечатков Р на листах, например, как показано на Фиг.6. Это полезно, когда необходимо, чтобы фрагмент 200* пленочного материала не проходил по всей высоте каждого отпечатка Р, а был ограничен только небольшой областью, окружающей окошки 100. Понятно, что в данном случае необходимо большее число операций резания на лист. Это, например, можно выполнять, используя соответствующее число режущих инструментов 51 (либо режущих лезвий или нагревательных элементов) по окружной поверхности режущего барабана 50 (или путем соответствующей эксплуатации устройства для лазерной резки).

Чтобы получить результат, представленный на Фиг.6, операции резания можно выполнять по всей ширине непрерывной ленты из пленочного материала 200, как показано на Фиг.7А, тем самым создавая чередующуюся последовательность из фрагментов 200*, которые должны оставаться на поверхности листов S, и оставшихся фрагментов 205, которые должны быть удалены. Альтернативно, фрагменты 200* пленочного материала, которые должны оставаться на поверхности листов S, можно вырезать из непрерывной ленты пленочного материала 200, как показано на Фиг.7В, чтобы оставалась непрерывная лента 205 из пленочного материала, которую можно удалять путем простой намотки этой непрерывной ленты 205 из пленочного материала на вспомогательный рулон (соответственно, при этом нет необходимости в использовании способа аспирации для извлечения оставшейся части пленочного материала). В данном последнем случае, следует понимать, что отдельные фрагменты 200* пленочного материала, остающиеся на листах S имеют ширину меньше, чем ширина непрерывной ленты из пленочного материала 200.

Согласно настоящему изобретению, резание предпочтительно выполняют в местах, в которых не активируют клейкий слой, предпочтительно в непосредственной близости от фрагментов пленочного материала, которые должны оставаться на листах. Поскольку в этом случае краевые участки пленочного материала не прилипают к листам после нанесения, размеры этих участков могут быть минимизированы. Более того, согласно общепринятой практике, листы после нанесения пленочного материала подвергают процессу глубокой печати, особенно чтобы печатать поверх пленочного материла. В результате глубокой печати краевые участки пленочного материала приклеиваются к листам вследствие совместного воздействия температуры и давления, присущего процессу глубокой печати.

Различные модификации и/или улучшения могут быть сделаны в описанных выше воплощениях в пределах области защиты изобретения, как указано в прилагаемой формуле изобретения. Например, как уже отмечено, режущий барабан как таковой не является необходимым, но представляет собой предпочтительное решение для выполнения операции резания с использованием, например, механического режущего инструмента. В пределах области защиты данного изобретения можно использовать любой режущий инструмент, с помощью которого можно выполнять резание пленочного материала на листах.

Следует понимать, что хотя изобретение предпочтительно используют с целью перекрывания окошек, вырезанных в листах, изобретение в равной степени применимо в любом другом случае, в котором необходимо нанесение пленочного материала на листы ламинированием, вместо способа горячей штамповки пленки. В частности, изобретение также можно использовать для армирования областей пониженной толщины, как описано в заявке WO 2004/024464 А1.

Наконец, может быть преимущественным обеспечение системы технического контроля на выходе из режущего устройства для контроля качества листов и обнаружения дефектов на листах, таких как неправильное разрезание пленочного материала и/или оставшиеся фрагменты пленочного материала, прилипшие к листам, в зависимости от конкретного случая.

Реферат

Изобретение раскрывает способ и установку для нанесения пленочного материала на последовательно перемещаемые листы, в особенности на листы ценных бумаг. На первой стадии отдельные листы перемещают последовательно по пути перемещения листов. На второй стадии по меньшей мере одну непрерывную ленту из пленочного материала наносят на отдельные листы по направлению по существу параллельному направлению перемещения отдельных листов, тем самым формируя непрерывный поток листов, соединенных друг с другом посредством указанной по меньшей мере одной непрерывной ленты из пленочного материала. На третьей стадии, указанную по меньшей мере одну непрерывную ленту из пленочного материала разрезают так, что непрерывный поток листов снова разделяют на отдельные листы с фрагментами пленочного материала, остающимися на листах. Разрезание выполняют в таких местах на листах, чтобы указанные фрагменты пленочного материала, остающиеся на листах, не выходили за пределы передней и задней кромок листов. Предложенное изобретение обеспечивает нанесение пленочного материала на поверхность листов с высокой точностью и в широком диапазоне размеров 2 н. и 19 з.п. ф-лы, 12 ил.

Формула

перемещение отдельных листов (S) последовательно по пути перемещения листов;

нанесение по меньшей мере одной непрерывной ленты из пленочного материала (200) на отдельные листы (S) по направлению, по существу, параллельному направлению перемещения отдельных листов, тем самым формируя непрерывный поток листов, соединенных друг с другом посредством указанной по меньшей мере одной непрерывной ленты из пленочного материала (200), и

разрезание указанной по меньшей мере одной непрерывной ленты из пленочного материала (200) так, что указанный непрерывный поток листов разделяют на отдельные листы (S) с фрагментами (200*) пленочного материала, остающимися на листах, где разрезание выполняют в таких местах на указанных листах (S), чтобы указанные фрагменты (200*) пленочного материала, остающиеся на листах, не выходили за пределы передней и задней кромок листов (S).

устройство (1) полистной подачи для подачи отдельных листов (S);

устройство (2) для нанесения пленки, предназначенное для нанесения указанной по меньшей мере одной непрерывной ленты из пленочного материала (200) на указанные отдельные листы (S);

режущее устройство (5), расположенное на выходе из устройства (2) для нанесения пленки, предназначенное для разрезания указанной по меньшей мере одной непрерывной ленты из пленочного материала (200); и

устройство листовой приемки (4) для приема отдельных листов (S).

Комментарии