Грануляты, способ их получения и их применение - RU2736331C2

Код документа: RU2736331C2

Описание

Изобретение относится к способу получения состава, твердого до температуры по меньшей мере 60°С, причем способ отличается тем, что:

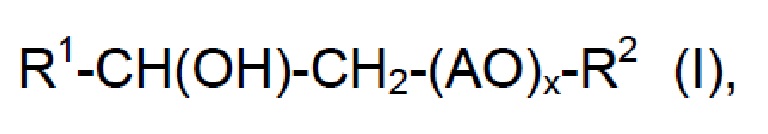

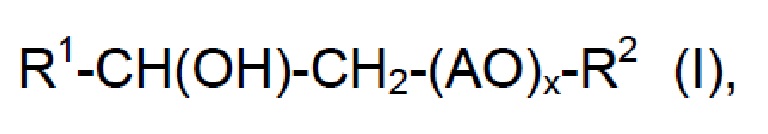

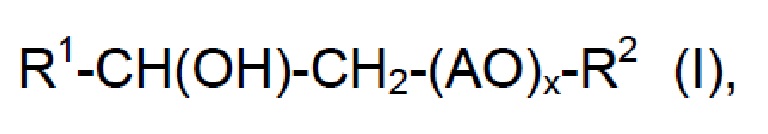

(а) по меньшей мере одно неионное поверхностно-активное вещество общей формулы (I):

в которой переменные определены следующим образом

R1 выбрана из алкила с 4-20 атомами углерода,

R2 выбрана из алкила с 8-20 атомами углерода,

АО соответственно одинаковые или разные и выбраны из алкилена с 2-4 атомами углерода,

х находится в диапазоне от 5 до 100,

(b) по меньшей мере с одним вторым веществом, выбранным из полиэтиленгликоля и неионных поверхностно-активных веществ, отличающихся от поверхностно-активных веществ формулы (I),

в смешанном расплавленном состоянии

конфекционируют,

и в твердом состоянии с

(c) кремниевой кислотой или силикатом и

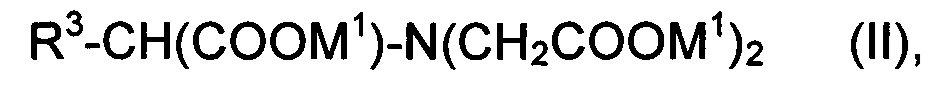

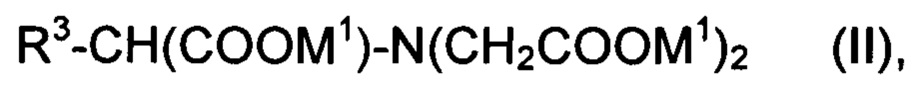

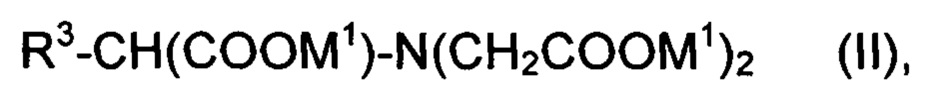

(d) по меньшей мере с одним вспомогательным компонентом, выбранным из цитрата щелочного металла, карбоната щелочного металла или по меньшей мере одного хелатообразующего средства, выбранного из соединений общей формулы (II):

в которой переменные определены следующим образом

R3 выбрана из алкила с 1-4 атомами углерода, фенила, бензила, СН2ОН или СН2СН2СООМ1,

М1 означает щелочной металл или комбинацию по меньшей мере двух щелочных металлов, перемешивают и размалывают в мельнице.

Кроме того, настоящее изобретение относится к гранулятам и их применению.

Поверхностно-активные вещества находят применение в многочисленных сферах, например, в производстве моющих и чистящих средств. При этом в качестве так называемых ополаскивающих ПАВ, используемых, например, для машинного мытья посуды, особое значение приобрели определенные неионные поверхностно-активные вещества. Речь при этом прежде всего идет о многочисленных представителях так называемых смешанных простых гидроксиэфиров. Однако к рецептуре смешанных простых гидроксиэфиров предъявляются высокие требования, в особенности если речь идет о твердых составах, которые являются полуфабрикатами или конечными продуктами.

Многочисленные смешанные простые гидроксиэфиры являются воскоподобными веществами с температурой плавления ниже 60°С, ниже 50°С или даже ниже 35°С. Указанные вещества способны образовывать переохлажденный расплав, который в течение длительного времени характеризуется низкой склонностью к кристаллизации. Некоторые смешанные простые гидроксиэфиры отличаются гигроскопичностью, а также тенденцией к слипанию, в особенности в случае частиц с небольшими размерами. Стабильность указанных веществ при хранении может быть повышена благодаря добавлению так называемого средства против слипания. Однако подобные средства во многих случаях несовместимы с другими ингредиентами составов для посудомоечных машин.

Твердые составы, например, порошки или грануляты, содержащие смешанные простые гидроксиэфиры, в некоторых случаях могут быть склонны к слипанию или спеканию. В случае порошков или гранулятов, которые являются полуфабрикатами, подобное слипание или спекание обусловливает возникновение затруднений при дальнейшей переработке. В случае порошков или гранулятов, которые являются конечными, то есть подлежащими поставке продуктами, подобное слипание или спекание обусловливает негативные отзывы потребителей.

С учетом вышеизложенного в основу настоящего изобретения была положена задача предложить способ, которым можно было бы получать содержащие смешанный гидроксиметиловый эфир твердые составы, подлежащие легкой дальнейшей переработки. Другая задача настоящего изобретения состояла в получении содержащих смешанный гидроксиметиловый эфир твердых составов, подлежащих легкой дальнейшей переработке.

В соответствии с этим согласно изобретению найден способ указанного в начале описания типа, называемый также предлагаемым в изобретении способом. Предлагаемый в изобретении способ предусматривает получение состава, твердого при температурах по меньшей мере до 60°С. При этом температуру плавления состава можно определять, например, методом динамической дифференциальной сканирующей калориметрии, предпочтительно выполняемой со скоростью нагревания 10±1 К/мин (навеска от 6 до 7 мг, расход используемого в качестве газа-носителя азота 3 л/ч, открытый алюминиевый измерительный тигель).

Предлагаемый в изобретении способ состоит из нескольких стадий. Исходным веществом для осуществления предлагаемого в изобретении способа является по меньшей мере одно неионное поверхностно-активное вещество общей формулы (I) (называемое также компонентом (а)):

в которой переменные определены следующим образом

R1 выбрана из алкила с 4-20 атомами углерода, предпочтительно н-алкила с 4-20 атомами углерода, например, н-бутила, втор-бутила, изобутила, н-пентила, изопентила, втор-пентила, неопентила, 1,2-диметилпропила, изо-амила, н-гексила, изогексила, втор-гексила, н-гептила, н-октила, 2-этил-гексила, н-нонила, н-децила, н-додецила, изододецила, н-тетрадецила, изотетрадецила, стеарила, пальмитила или н-эйкозила, предпочтительно н-бутила, н-пентила, изопентила, н-гексила, н-гептила, н-октила, н-нонила, н-децила, н-додецила, н-тетрадецила, стеарила, палыиитила или н-эйкозила, особенно предпочтительно н-октила или н-децила,

R2 выбрана из алкила с 8-20 атомами углерода, предпочтительно н-алкила с 8-20 атомами углерода, например, н-октила, 2-этилгексила, н-нонила, н-децила, н-ундецила, изо-С11Н23, н-додецила, изододецила, н-тетрадецила, изотетрадецила, стеарила, пальмитила или н-эйкозила, предпочтительно н-октила, н-нонила, н-децила, н-ундецила, изо-С11Н23, н-додецила, изододецила, н-тетрадецила, стеарила, пальмитила или н-эйкозила, особенно предпочтительно изо-С11Н23,

АО соответственно одинаковые или разные и выбрана из алкилена с 2-4 атомами углерода, например СН2-СН2-O, (СН2)3-O, (СН2)4-O, СН2СН(СН3)-O, СН(СН3)-СН2-O- или СН2СН(Н-С3Н7)-O, особенно предпочтительно соответственно одинаковые и выбраны из СН2-СН2-О (кратко также «ЭО»),

х находится в диапазоне число от 5 до 100, предпочтительно от 5 до 60, еще более предпочтительно от 10 до 50, особенно предпочтительно от 20 до 40.

В одном варианте осуществления изобретения (АО)х означает остаток формулы -(CH2CH2O)х1, в которой х1 находится в диапазоне от 1 до 50.

В одном варианте осуществления изобретения (АО)х означает остаток формул -(CH2CH2O)х2-(СН2СН(СН3)-O)х3 или -(CH2CH2O)х2-(СН(СН3)СН2-O)х3. в которых х2 и х3 могут быть одинаковыми или разными и соответственно находятся в диапазоне от 1 до 30.

В одном варианте осуществления изобретения (АО)х означает остаток формулы -(CH2CH2O)х4, в которой х4 находится в диапазоне от 10 до 50, АО соответственно означает ЭО, и R1 и R2 соответственно выбраны из алкила с 8-14 атомами углерода.

Согласно изобретению под х, х1, х2, х3, соответственно х4, подразумевают соответствующее среднее значение, предпочтительно среднечисловое значение. Следовательно, х, х1, х2, х3, соответственно х4, могут означать не целое число, хотя отдельные молекулы соответственно и содержат целое число звеньев АО.

В особенно предпочтительном варианте осуществления изобретения R1 выбран из н-алкила с 8-10 атомами углерода, R2 выбран из алкила с 8-12 атомами углерода (неразветвленного алкила с 8-12 атомами углерода или изоалкила с 8-12 атомами углерода), х находится в диапазоне от 20 до 25.

В одном варианте осуществления изобретения точке плавления компонента (а) соответствует температурный диапазон от 30 до 60°С, предпочтительно от 35 до 55°С. Точка плавления компонента (а) может быть определена, как указано выше.

Компонент (а) смешивают по меньшей мере с одним вторым веществом (b), согласно изобретению называемым также компонентом (b) и выбран из полиэтиленгликоля и неионных поверхностно-активных веществ, отличающихся от поверхностно-активных веществ формулы (I).

Примерами полиэтиленгликоля являются продукты полиприсоединения этиленоксида, средняя молекулярная масса Mw которых находится в диапазоне от 1000 до 50000 г/моль, предпочтительно от 2000 до 20000 г/моль.

Примерами неионных поверхностно-активных веществ, отличающихся от компонента (а), являются алкоксилированные спирты, двухблочные и многоблочные сополимеры этиленоксида с пропиленоксидом, продукты превращения сорбита с этиленоксидом или пропиленоксидом, а также алкил-гликозиды.

Предпочтительными алкоксилированными спиртами и алкоксилированными жирными спиртами являются, например, соединения общей формулы (III):

в которой

R4 выбран из неразветвленного алкила с 1-4 атомами углерода, предпочтительно этила, особенно предпочтительно метила,

R5 выбран из алкила с 8-22 атомами углерода, например, н-С8Н17, н-С10Н21, н-C12H25, н-С14Н29, н-С16Н33 или н-С18Н37,

R6 выбран из алкила с 1-10 атомами углерода, метила, этила, н-пропила, изопропила, н-бутила, изобутила, втор-бутила, трет-бутила, н-пентила, изопентила, втор-пентила, неопентила, 1,2-диметилпропила, изоамила, н-гексила, изогексила, втор-гексила, н-гептила, н-октила, 2-этилгексила, н-нонила, н-децила или изодецила,

m и n соответственно находится в диапазоне от 0 до 300, причем сумма n+m составляет по меньшей мере 1, m предпочтительно находится в диапазоне от 1 до 100 и n предпочтительно находится в диапазоне от 0 до 30.

При этом соединения общей формулы (I) могут являться блок-сополимерами или статистическими сополимерами, предпочтительно блок-сополимерами.

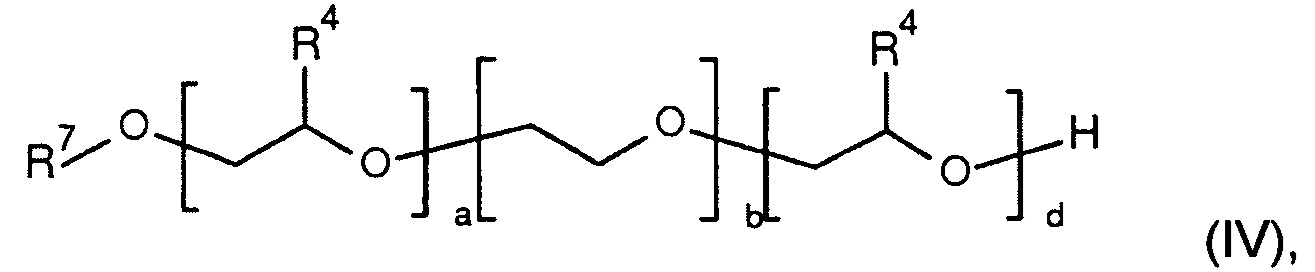

Другими предпочтительными алкоксилированными спиртами и алкоксилированными жирными спиртами являются, например, соединения общей формулы (IV):

в которой

R4 одинаковые или разные и выбрана из неразветвленного алкила с 1-4 атомами углерода, предпочтительно соответственно одинаковые, и выбраны из этила, особенно предпочтительно метила,

R7 выбрана из алкила с 6-20 атомами углерода, в частности, н-C8H17, н-С10Н21, н-С12Н25, н-C14H29, н-С16Н33 или н-С18Н37,

а находится в диапазоне от 1 до 6,

b находится в диапазоне от 4 до 20,

d находится в диапазоне от 4 до 25.

При этом соединения общей формулы (IV) могут являться блок-сополимерами или статистическими сополимерами, предпочтительно блок-сополимерами.

Другими пригодными неионными поверхностно-активными веществами являются двухблочные и многоблочные сополимеры, состоящие из мономерных звеньев этиленоксида и пропиленоксида. Другие пригодные неион-ные поверхностно-активные вещества выбраны из этоксилированных или пропоксилированных сложных эфиров сорбита и сложных эфиров изосорбита. Другие пригодные неионные поверхностно-активные вещества выбраны из сложных диэфиров жирных кислот и полиэтиленгликоля, например двукратно этерифицированного стеариновой кислотой полиэтиленгликоля со средней молекулярной массой Mw от 1500 до 2500 г/моль.

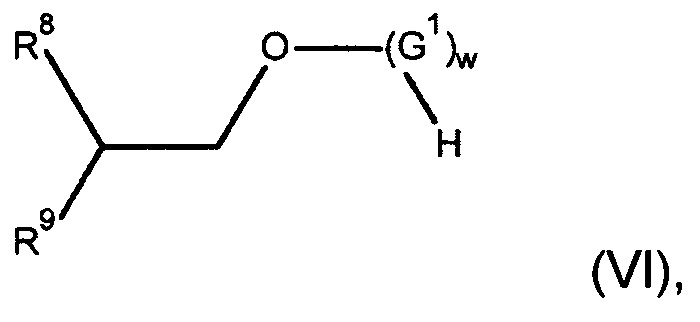

Примерами алкилполигликозидов являются соединения общей формулы (VI):

в которой

R8 выбрана из водорода или алкила с 1-4 атомами углерода, предпочтительно этила, н-пропила, изопропила, а также водорода,

R9 выбрана из -(CH2)2-R8,

G выбран из моносахарида с 4-6 атомами углерода, в частности, глюкозы или ксилозы, w находится в диапазоне от 1,1 до 4, которое является средним значением, в частности, среднечисловым значением.

Индекс w предпочтительно находится в диапазоне от 1,1 до 2, особенно предпочтительно от 1,2 до 1,8. Индекс w предпочтительно определяют методом высокотемпературной газовой хроматографии.

В одном варианте осуществления изобретения температуре плавления компонента (b) соответствует диапазон от 35 до 70°С, предпочтительно от 50 до 65°С. Температура плавления компонента (b) также может быть определена методом динамической дифференциальной сканирующей калориметрии.

В предпочтительном варианте осуществления изобретения температура плавления компонента (а) ниже температуры плавления компонента (b).

Для осуществления предлагаемого в изобретении способа сначала в расплавленном состоянии смешивают компоненты (а) и (b). Температуру смешивания выбирают таким образом, чтобы в расплавленном состоянии находился плавящийся при более низкой температуре компонент, то есть компонент (b) или предпочтительно компонент (а). Соответствующий более высокоплавкий компонент может находиться в твердом или расплавленном состоянии. Компонент (а) и компонент (b) предпочтительно смешивают в предусматриваемых для соответствующей рецептуры количествах.

В особом варианте осуществления изобретения компонент (а) плавится в процессе смешивания.

Компонент (а) и компонент (b) продолжают смешивать до тех пор, пока не образуется обнаруживаемая невооруженным глазом, то есть без использования вспомогательного оптического средства, гомогенная смесь.

Компонент (а) и компонент (b) предпочтительно смешивают при температуре, которая по меньшей мере на 5°С, особенно предпочтительно по меньшей мере на 10°С превышает температуру плавления компонента (а).

В особом варианте осуществления изобретения компонент (а) смешивают с компонентом (b) при температуре, которая по меньшей мере на 5°С превышает температуру, при которой плавится более высокоплавкий компонент.

Для содействия процессу смешивания находящиеся в твердой форме компоненты (а) и (b) могут быть загружены в смесительный резервуар и нагреты при смешивании (например, встряхивании или предпочтительно перемешивании), пока не расплавится соответствующий более низкоплавкий компонент. После этого смешивание продолжают до тех пор, пока не образуется гомогенная смесь, то есть обнаружение отдельных частиц и шлиров невооруженным глазом становится невозможным.

Примерами пригодных смесительных резервуаров являются снабженные мешалкой емкости, например, реакторы или котлы с мешалкой.

Полученную на первой стадии предлагаемого в изобретении способа смесь на следующей стадии конфекционируют. В соответствии с предлагаемым в изобретении способом под конфекционированием подразумевается переработка полученной на первой стадии смеси, обеспечивающая ее преобразование в твердые частицы заданного размера. Предпочтительными примерами конфекционирования выбирают из формирования лепешек или чешуек, размола или комбинации по меньшей мере двух указанных технических мероприятий. При намерении выполнить размол смеси, полученной на первой стадии предлагаемого в изобретении способа, должно быть обеспечено ее предварительное затвердевание.

Для формирования лепешек можно использовать, например, метод, согласно которому полученную на первой стадии предлагаемого в изобретении способа смесь выливают в снабженную соответствующими углублениями форму, в которых смесь остывает и приобретает надлежащую конфигурацию. Затем остывшую смесь, например, лепешки, извлекают из формы, в которую вновь заливают смесь. В другом технологическом варианте для формирования лепешек используют охлаждающие конвейеры. Диаметр лепешек может составлять, например, от 4 до 10 мм.

Для формирования чешуек можно использовать, например, пригодный для этой цели валок. Размер чешуек может зависеть от свойств целевого продукта и настройки аппаратуры. Как правило, получают чешуйки неоднородной формы. Пригодным средним размерам, например, соответствует длина от 1 мм до 2 см, ширина от 1 мм до 1,5 см и толщина от 0,5 до 3 мм.

Примерами особенно пригодной для размола аппаратуры являются ударные мельницы и резательные мельницы. При перемешивании в мельнице одновременно происходит размол.

Описанным выше образом получают конфекционированную и твердую при комнатной температуре смесь компонента (а) с компонентом (b).

На следующей стадии предлагаемого в изобретении способа конфекционированную и твердую при комнатной температуре смесь компонента (а) с компонентом (b) в твердом состоянии перемешивают в мельнице совместно:

(c) с кремниевой кислотой или силикатом, в общем случае согласно изобретению называемыми также компонентом (с), и

(d) по меньшей мере с одним вспомогательным компонентом, называемым также компонентом (d), причем компонент (d) выбран из цитрата щелочного металла (например, тринатрийцитрат), карбоната щелочного металла (например, карбонат калия или карбонат натрия) и по меньшей мере одного хелатообразующего средства, выбранного из соединений общей формулы (II):

в которой

R3 выбрана из алкила с 1-4 атомами углерода, например, метила, этила, н-пропила, изопропила, н-бутила, втор-бутила или изобутила, предпочтительно метила, втор-бутила или изобутила, еще более предпочтительно метила, а также фенила, бензила, СН2ОН или СН2СН2СООМ1,

М1 означает щелочной металл или комбинацию по меньшей мере двух щелочных металлов, например, лития, натрия, калия, причем предпочтительными являются калий, натрий и комбинации калия и натрия, например, в молярном отношении от 1:2 до 2:1, еще более предпочтительно натрий.

Кремниевая кислота (с) может быть выбраны из осажденных кремниевых кислот и пирогенных кремниевых кислот.

Примерами силикатов (с) являются дисиликат натрия, метасиликат натрия, цеолиты и слоистые силикаты, в частности, вещества формул α-Na2Si2O5, β-Na2Si2O5 и δ-Na2Si2O5.

В одном варианте осуществления изобретения в качестве вспомогательного компонента (с) используют два разных силикагеля или два разных силиката. Разные силикагели, соответственно разные силикаты могут отличаться друг от друга соответственно размером частиц, поверхностной кислотностью или кристаллической структурой.

В другом варианте осуществления изобретения в качестве вспомогательного компонента (с) используют кремниевую кислоту и силикат.

В другом варианте осуществления изобретения используют только один вспомогательный компонент (с).

В одном варианте осуществления изобретения средний диаметр частиц кремниевой кислоты (с), определяемый методом рассеяния лазерного излучения согласно стандарту ISO 13320-1 (2009), находится в диапазоне от 5 до 100 мкм, предпочтительно от 5 до максимум 20 мкм.

В одном варианте осуществления изобретения средний диаметр частиц кремниевой кислоты (с), определяемый методом рассеяния лазерного излучения согласно стандарту ISO 13320-1 (2009), находится в диапазоне от 5 до максимум 20 мкм.

При перемешивании осуществляется размол.

В одном варианте осуществления изобретения мельницами, используемыми на третьей стадии предлагаемого в изобретении способа, являются мельницы с подводом относительно небольшого количества энергии. Предпочтительными являются молотковые и резательные мельницы.

В одном варианте осуществления изобретения количество компонента (b) по меньшей мере аналогично количеству неионного поверхностно-активного вещества общей формулы (I).

В одном варианте осуществления изобретения в соответствии с предлагаемым в изобретении способом используют следующие относительные количества компонентов:

(a) в диапазоне от 15 до 25% масс. неионного поверхностно-активного вещества общей формулы (I),

(b) в совокупности в диапазоне от 5 до 40% масс., компонента (b),

(c) в совокупности в диапазоне от 1 до 5% масс., предпочтительно от 2 до 3% масс. кремниевой кислоты или силиката, и

(d) в совокупности в диапазоне от 40 до 70% масс., предпочтительно от 42 до 60% масс. компонента (d).

Получают гранулят, который обладает высокой сыпучестью. Грануляты, которые могут быть изготовлены предлагаемым в изобретении способом, могут быть легко переработаны, например, в таблетки для машинного мытья посуды и таблетки ополаскивателя для машинного мытья посуды. Грануляты, которые могут быть изготовлены предлагаемым в изобретении способом, характеризуются низкой гигроскопичностью и низкой склонностью к слипанию или спеканию.

Другой аспект настоящего изобретения касается гранулятов, называемых также предлагаемыми в изобретении гранулятами. Средний диаметр частиц предлагаемых в изобретении гранулятов составляет от 0,5 до 1,6 мм, причем грануляты содержат:

(а) в диапазоне от 15 до 25% масс. неионного поверхностно-активного вещества общей формулы (I):

в которой переменные определены следующим образом

R1 выбрана из алкила с 4-20 атомами углерода,

R2 выбрана из алкила с 8-20 атомами углерода,

АО соответственно одинаковые или разные и выбраны из алкилена с 2-4 атомами углерода,

х находится в диапазоне от 5 до 100,

(b) в совокупности в диапазоне от 5 до 25% масс. второго вещества, выбранного из полиэтиленгликоля и неионных поверхностно-активных веществ, отличающихся от поверхностно-активных веществ формулы (I),

(c) в совокупности от 1 до 5% масс. кремниевой кислоты или силиката, и

(d) в совокупности в диапазоне от 40 до 70% масс. вспомогательного компонента, выбранного из цитрата щелочного металла, карбоната щелочного металла или по меньшей мере одного хелатообразующего средства, выбранного из соединений общей формулы (II):

в которой переменные определены следующим образом

R3 выбрана из алкила с 1-4 атомами углерода, фенила, бензила, СН2ОН или СН2СН2СООМ1,

М1 означает щелочной металл или комбинацию по меньшей мере двух щелочных металлов, причем предлагаемый в изобретении гранулят при температуре до 60°С является твердым.

Компоненты (а), (b), (с) и (а) подробно описаны выше.

В предпочтительном варианте осуществления изобретения предлагаемый в изобретении гранулят характеризуется следующим распределением частиц по диаметру: dm в диапазоне от 0,5 до 1,8 мм, d63,3 в диапазоне от 0,4 до 1,8 мм и n в диапазоне от 0,7 до 10, причем соответствующие показатели определяют методом ситового анализа согласно стандарту DIN ISO 3310-1 (1992) и оценивают согласно стандарту DIN 66145 (1976).

Предлагаемые в изобретении грануляты могут быть подвергнуты дальнейшей переработке, например, в таблетки для машинного мытья посуды, в частности, таблетки ополаскивателя, или в качестве компонента посудомоечного средства «х в одном», например, «два в одном» или «три в одном». Таким образом, другим объектом настоящего изобретения является применение предлагаемого в изобретении гранулята в качестве ополаскивателя или для изготовления ополаскивателя. В предпочтительном варианте осуществления изобретения под ополаскивателем подразумевают ополаскиватель для посудомоечных машин или компонент средства для мытья посуды «х в одном», например, «два в одном» или «три в одном».

В одном варианте осуществления изобретения предлагаемый в изобретении гранулят можно использовать без дополнительных добавок в посудомоечной машине в качестве ополаскивателя, в частности, ополаскивателя «х в одном». В другом варианте осуществления изобретения дополнительно используют по меньшей мере одну добавку, выбранную из воды и кислоты, например, лимонной кислоты.

Приведенные ниже примеры служат для более подробного пояснения настоящего изобретения.

Температуру плавления определяют методом динамической дифференциальной сканирующей калориметрии при скорости нагревания 10±1 К/мин (навеска от 6 до 7 мг, расход азота в качестве газа-носителя 3 л/ч, открытый алюминиевый измерительный тигель).

Используемые компоненты

(а.1) н-С8Н17-СН(ОН)-СН2-(АО)22-изо-С11Н23 (температура плавления 32°С).

(b.1) Полиэтиленгликоль (Mw 4000 г/моль).

(с.1) Осажденная кремниевая кислота со средним диаметром частиц d50 13,5 мкм (лазерная дифракция) и поверхностью по БЭТ 190 м2/г (определение методом адсорбции азота согласно стандарту ISO 92777); с. 1 является коммерчески доступным продуктом Sipernat® 22 S.

(d.1) Тринатриевая соль лимонной кислоты в виде дигидрата.

Твердый состав изготавливают следующим образом.

Компоненты (а.1) и (b.1) подвергают совместному плавлению в химическом стакане при 70°С и перемешиванию посредством пропеллерной мешалки. Полученный расплав выливают на алюминиевую фольгу (20 см × 10 см × 1 см), на которой он застывает при комнатной температуре. Образуются воскоподобные пластинки.

Из полученных воскоподобных пластинок с помощью валка для переработки в чешуйки выполняют лепешки. Используемый при этом валок вращается со скоростью 1,2 об/мин и обладает диаметром 33 см и шириной 50 см. Температура охлаждающего средства (воды) составляет от 16 до 22°С. Для формирования лепешек воскоподобные пластинки помещают в обогреваемую капельную воронку диаметром 38 см, дно которой снабжено 36 отверстиями диаметром 1,5 мм. Варьируя температуру воронки в интервале от 80 до 100°С, скорость плавления пластинки устанавливают таким образом, чтобы на охлаждаемой поверхности валка происходило образование капель определенного размера, застывающих в пределах одного оборота валка, которые затем снимают с валка зафиксированным вдоль него жестким ножом.

Выполненные указанным образом лепешки подвергают размолу в ударной (ножевой) мельнице. Используемая для этого мельница снабжена двумя ножами и функционирует с окружной скоростью 14 м/с. В качестве мельничного сита используют сетку с круглыми отверстиями диаметром 3,2 мм и свободной поверхностью 40%. В мельницу одновременно загружают и размалывают лепешки, компонент (d.1) и кремниевую кислоту (с.1).

Получают указанные в таблице 1 предлагаемые в изобретении и сравнительные грануляты.

Примечание

Содержание компонентов (а.1), (b.1), (с.1) и (d.1) указано в массовых процентах.

Испытание пригодности для хранения предусматривает выдержку гранулята в течение 72 часов при 40°С и исключении доступа влаги. Данное испытание выполняют следующим образом. В открытый сверху и снизу цилиндр помещают 15 мл гранулята, соответственно сравнительного гранулята. Для предотвращения высыпания гранулята цилиндр устанавливают нижним отверстием на опорную плиту. Верхнее отверстие снабжают поршнем, на который воздействует груз массой 500 г, и всю систему в течение 72 часов выдерживают при 40°С. Затем контролируют изменения гранулята, обусловленные его выдержкой при температуре 40°С и одновременным воздействием нагрузки. В случае если в указанных условиях изменения гранулята отсутствуют, после подъема цилиндра гранулят высыпается из нижнего отверстия. При наличии склонности гранулята к слипанию формируется уплотненная масса, которую осторожно выталкивают из цилиндра поршнем. Уплотненную массу помещают на чашку коромысловых весов. На чашке находится химический стакан, который заполняют водой до тех пор, пока уплотненная масса не разрушится. Результаты измерения количества воды позволяют судить об устойчивости гранулятов при хранении. Продукты, которые не образуют уплотненную массу (предлагаемые в изобретении грануляты G.1 и G.4), характеризуются чрезвычайно высокой пригодностью для хранения.

Распределение по диаметру частиц используемых в примерах гранулятов определяют методом ситового анализа, выполняемого в следующих условиях:

просеивающая машина AS 200 control (фирма Retsch), аналитические сита согласно стандарту DIN ISO 3310-1, высота 25 мм, диаметр 200 мм, амплитуда 0,6,

время фракционирования 2 минуты.

На основании полученных методом ситового анализа результатов измерения распределения частиц по диаметру определяют характеризующие гранулометрический состав показатели dm, d63,3 и n.

Графическая оценка распределения частиц по диаметру с помощью диаграммы Розина, Рамлера, Сперлинга и Беннета (RRSB-распределения) позволяет определить следующие параметры гранулята:

d63,3 характеристический размер частиц,

n коэффициент однородности (показатель n).

В случае если гранулометрическое состояние рыхлого материала невозможно описать посредством RRSB-распределения, например, если речь идет о смесях рыхлых материалов с разным гранулометрическим составом, указанные выше параметры справедливы также для тех участков распределения, которые следуют из RRSB-распределения.

Пример (G.1): d<0,4 мм 22,6%,

d≥1,6мм 0%,

dm=0,69 мм

d63,3=0,8 мм,

n=2,0.

Пример V-G.2:

поддающийся измерению гранулят не получен.

Пример V-G.3:

поддающийся измерению гранулят не получен.

Пример (G.4): d<0,4 мм 29,8%,

d≥1,6мм 10,6%,

dm=0,71 мм,

d63,3=0,79 мм,

n=1,49.

Реферат

Изобретение описывает гранулят пригодный в качестве ополаскивателя или для получения ополаскивателя, причем гранулят имеет средний диаметр частиц в диапазоне от 0,5 до 1,6 мм и содержит: (a) в диапазоне от 15 до 25% масс. неионного поверхностно-активного вещества общей формулы (I):в которой переменные определены следующим образом: R1выбрана из алкила с 8-10 атомами углерода, R2выбрана из алкила с 10-12 атомами углерода, АО соответственно одинаковые или разные и выбраны из алкилена с 2-4 атомами углерода, x находится в диапазоне от 20 до 40; (b) в совокупности в диапазоне от 5 до 25% масс. второго вещества, представляющего собой полиэтиленгликоль; (c) в совокупности от 1 до 5% масс. кремниевой кислоты; и (d) в совокупности в диапазоне от 40 до 70% масс. вспомогательного компонента, представляющего собой цитрат щелочного металла, карбоната щелочного металла, причем гранулят при температуре до 60°С является твердым. Технический результат – создание составов, подлежащих легкой дальнейшей переработке. 2 н. и 7 з.п. ф-лы, 1 табл.

Формула

Комментарии