Способ разделения смесей кислот жирного ряда - SU414783A3

Код документа: SU414783A3

Чертежи

Описание

Изобретение относится ж способу разделения смесей -кислот жирного -ряда, которые широко причменяются в на1родном хозяйстве.

Известен способ разделения смесей кислот жирного ряда, Содержаи1:их кислоты с различ .ными точ-ками плавления и до 15 вес. % органич-еоких примесей, напржмер парафинов, олсфинов , спиртов, альдегидов, оксикислот, перекисей жирных кислот, гидроперекисей, димерных кислот, частично этерифицированных глицеринов , эфиров, фосфатидов, стеринов , коротионидов, токоферолов, а также продуктов их разложения, заключающийся в том, что указанную исходную смесь диспергируют в водном растворе, содержащем смачивающие агенты и/или электролиты, центрифугируют з отстойных центрифугах и отделяют легкую и тяжелую фазы.

Легкая фаза содержит жидкие кислоты жирного ряда, воду, смачивающие агенты и/или электролиты.

Тяжелая фаза содержит твердые жирные кислоты, воду, смачивающие агенты и/или электролиты.

От тяжелой фазы отфильтровывают твердые кислоты и водный раствор, содержащий смачивающие агенты, возвращают в цикл.

Однако в этОМ .случае степень разделения и чистота целевого продукта сильно зависят от характера органических примесей.

С целью повышения степени разделения и чистоты целевых продуктов предлагается вости процесс с вы водом из цикла 10-70 вес. % водного расБвора смачивающего агента и заменой его водой или свежим водным раствором смачивающего агента и/или электролита.

Количество выводимого из цикла водного раствора зависит от количества примесей в исходной смеси жирных кислот.

Если количество примесей составляет 0,8- 4 вес. %, то целесообразно выводить 15-30 вес. % водного раствора смачивающего агента.

При содержании примесей 4-15 вес. % лучше выводить из цикла 20-70 вес. % водного раствора смачивающего агента.

В качестве исходной смеси .кислот нрименять как дистиллированные, так и недистиллированные кислоты, полученные при расщеплении природных или синтетических, полностью или частично гидрированных жиров или масел.

Для более тонкого разделения кислот жирного ряда процесс обычно неоднократно повторяют .

При наличия примесей, точки кипения которых близки к точкам кипения жирных кислот , очистка жирных кислот не всегда бывает возможна.

Выбор метода разделения жирных кислот

зависит от 1содержак11я примесей, которое иногда трудно определить.

При использовании смеси жирных -ки-слот достаточно знать только содержание Б -них неомыляемых isemecTu и частично этерифицированных глицеринов. При суммарном количестве этих двух компонентов, не превышающем 15 вес. °о, разделение можно вести по предлагаемому способу.

Для этого исходные смеси в расплавленном состоянии постепенно охлаждают до температуры , при которой происходит разделение. Для охлаждения целесообразно использовать скреоковые охладители, представляющие собой трубы с охлаждающей рубаш-кой, внутренпие поверхности которых очищаются Вращающ .имнся скребками от кристаллизующихся кОМпонентов. Если исходную смесь иужно очистить только от незначительных количесТ твердых комлонентов, использо-вагь для охлаждения обычный аппарат с .мещалком.

Охлаждение исходной смеси ведут до тех пор, пока не будет достигнута температура разделения и выделено соответствующее этой тем-пературе количество твердых ;ком.понент03. Исходную смесь мож-но перекачивать из резервуара через скребковый охладитель обратно в резервуар до тех пор, пока она вся не охладится до температуры разделения.

Этот метод более эффективен, чем охлажд ние исходной смеси в скребковом охладителе прямо до температуры разделения.

Полученную смось масла и твердых ком.понентов диспергируют в растворе смачивающих агентов, нагретом до теМпературы разделения. Раствор смачивающих агентов применяют в количестве 0,3-3 вес. ч., предпочтительно 1 - 2 вес. ч., на 1 вес. ч. охлажденной исходной смеси. В качестве смачивающих агентов применяют .мыла, анио-нные или неионные водорастворимые поверхностно-активные -вещества , соединения, содержащие Св-С is-, лредпочтительно Сю - Сю-алкил, алкилбензолсульфонаты , алкилсульфонаты, сульфаты спиртов жирного ряда, сульфатированные продукты взаимодействия спиртов жирного ряда с 1-10 моль, тфедпочтительно с 2-5 моль, окиси этилена и/или окиси Про-пилена, сульфаты , моноглицериды и т. д.

Анионные смачивающие агенты используют предпочтительно в виде их натриевых солей , но можно также применять их в виде калиевых , аммониевых, моно-, ди- или триэтанодамин .ных солей. Пригодными неионными соединениями являются, например, водорастворимые Продукты присоединения окиси этилена к алкилфенолам или спирты жирного ряда.

Целесообразно использовать такие количества смачивающего агента, чтобы диоперсия перед центрифугированием содержала 0,05- 2 вес. ч., предпочтительно 0,1-1 вес. ч., смачивающего агента на 100 вес. ч. раствора.

Указанные количества смачивающего агента включают не только фактически растворенный в водной фазе смачивающий агент, но

также смачивающий агент, растворенный в масле или поглощенный поверхностью твердых коМПОнентоз.

Эффективность действия смачивающего агента повыщается при введении инертных электролитов, например водорастворимых хлоридов, сульфатов или нитратов одно- трехвалентных металлов, особенно щелочных, щелочноземельных и/или редкоземельных металлов. Особенно эффективными оказались добавки сульфатов натрия, магни-f или алюминия. Концентрация электролита разделяемой дисперсии 0,1 -10 вес. %, предлочтнтельно 0,5-2 вес. %, причем эти величины рассчитываются, исходя из общего количества содержащихся в дисперсии электрол.тов и но отнощенню к водной фазе в дисперси.

Разделение жирных кислот можно вести также путем последовательного контактирования охлажденной исходной смеси с высококонцентрированным раствором смачивающего агента с последующим постепенным разбавлением водой до необходимой конечной концентраци/.

Так, целесообразно смещивать исходную смесь сначала с 5-50 вес. %, предпочтительно 10-30 вес. %, от общего количества раствора смачивающего агента и затем добавлять воду до получения необходимой концентрации. Кроме того, можно разделяемую исходную смесь и раствор с 1ачивающего агента совместно охлаждать до температуры разделения. При использовании исходной смеси в виде расплава ее сначала охлаждают в отсутствие раствора смачивающего агента настолько, чтобы 30- 85 вес. %, преимущественно 40-70 вес. %, общего количества выделяемых твердых компонентов отделялось кристаллизацией, а затем добавляют раствор смачивающего агента и и Снова охлаждают.

Предварительно охлажденную исходную смесь, отКоторой часть твердых компонентов , диспергируют в высококондентрированном растворе смачивающего агента, последовательно разбавляют концентрированную дисперсию холодным разбавленным раствором смачивающего агента, холодной водой или холодным раствором электролита, т. е. доводят температуру смеси до температуры разделения и до необходимой концентрации смачивающего агента и электролита.

Для удаления воздуха в процессе переработки исходной смеси диспергирование ведут при медленном перемещивании. Затем дисперсию подают в отстойные центрифуги, например центрифуги с верхней разгрузкой с помощью отводящих трубок, где она разделяется на дпе фазы различного удельного веса.

Первая фаза состоит в основном из жидких компонентов, вторая является суспензией твердых компонентов в водном растворе смачивающего агента. После промывки и сущки первую фазу применяют как товарный продукт или дополнительно разделяют по предлагаемому способу.

От второй фазы путем фильтрования или

центрифзгирования отделяют твердые, компоненты . Для удаления твердых Ко Г 0:нентоз можно их |раонлавить и отделить -в центрифуг: или отстойнИКе.

Часть отделяемого Еодногэ раствора -смачивающего агента удаляют и заменяют свежей водой, растворов, электролита или/и раствч)ром Смачивающего агента. Раствор омачивающего агента можно выводить из циклав любом отдельно .м пункте или однозременно з нескольких луиктах. Предпочтительно его отбираю после от1деленип раствора смач1№ающего аге;та от расплавленных твердых жомпонентог.

Пример 1. дистиллированных жирных КИСЛОТ, полученных яри расщеплении сала (кислотное число 204, число омыления 206, йодное число 52, 1 вес. % примесей), охлаждают в скребковом охладителе до 5°С, кащеобраЗНую смесь масла и твердых ко.мпоиентов смещивают сначала с 0,3 т/час концентрированного раствора смачивающего агента, а затем с 1,2 T/4QC разбавленного раствора смачивающего агента, содержащего 0,25 вес. % децилсульфата натрия и 1 вес % MgSO4, так чтобы 1 вес. ч. диспер1сии содержала 1,5 вес. ч. смачивающего агента. Дисперсию разделяют на масляную и водную фазы. При разделении масляной фазы получают 0,39 т/час олеина с температурой ломутнения 4°С, при разделенит водной фазы 0,61 т/час стеа-рина с йодным числом 28.

При переработке исходных жирных кислот по предлагаемому способу, т. е. при непрерызном выведении из ци-кла 0,2 т/час раствора смачивающего агента и замене последнего тем же количеством 1%-ного раствора MgSO4 с одновременнЫМ введением концентрированного раствора Смачивающего агента в таком количестве , которое необходимо для поддержания заданного содержания смачивающего агента в дисперсии, получают 0,52 т/час стеарина с йодным числом 17 и 0,48 т/час олеина с температурой помутнения 4°С, т. е. получают более чистый стеарин и повыщенный выход олеина .

Смесь недистиллированных жирных кисло ,, полученных при расщеплении сала (кислотное число 199, число омыления 206, йодное чи.:ло 53, 4,5 вес. % при-месей), перерабатывают, как указано выше, но содержание децилсульфата натрия увеличивают до 0,3 вес. %.

После разделения получают 0,355 т/час ол---ина с температурой ломутнения 4°С и 0,645 г/час стеарина с йодным числом 31.

При непрерывном выведении из цикла 0,5 т/час раствора смачивающего агента и замене его тем же количеством 1 % -него раствора MgSO4, при постоянном содержании децилсульфата натрия получают 0,46 т/час олеина с температурой помутнения 4°С и 0,54 т/час стеарина с йодным числом 19.

Пример 2. 1 т/час дистиллированных жирных кислот, полученных из хлопкового масла (кислотное число 202, число омыления 204, йодное число 103, 1,7 вес. % примесей),

охлаждают до 5°С, смешивают с 0,4 г/час концентрироваппого раствора смачивающего агента и разбавляют 1,3 т/час возвратного раствора смачивающего агента, содержащего 0,25 сес. % дсиплсульфата натрия и 2 вес. % Na2S04.

Получают 0,77 т/час жидкой жирной кислоты с температурой помутнения -6°С и йодным числом 127 и 0,23 т/час твердой жирной кислоты с io iibiM числом 26.

При выведении из цикла 0,4 т/час раствора смачивающего агента и замене его раствором Na2SO4 при постоянном содержании смачивающего агента и Na2SO4 получают 0,78 т/час

жидкой жирной кислоты с температурой помутнения -6°С и йодным числом 127 и 0,22 т/час твердой Лхирной кислоты с йодным числом 18.

1 т/час недистиллированных жирных кислот,

полученных при расщеплении хлопкового масла (кислотное число 197, число омыления 204, йодное число 103, 4,4 вес. % примесей), охлаждают до 5°С, смещивают с 0,4 г/час концентрированного раствора смачивающего агента, разбавляют 1,5 т/час возвратного раствора смачивающего агента, содержащего 0,45 вес. % децилсульфата натрия и 2,5 вес. % Na2SO4. Получают 0,735 т/час жидкой жирной кислоты с температурой помутнения 3°С и йодным числом 128 и 0,265 т/час твердой жирной кислоты с йодным числом 33.

При выведении из цикла 0,7 т/час раствора смачивающего агента и замене его раствором Na2SO4 при постоянном содержании смачивающего агента и Na2SO4 получают 0,770 т/час жидкой жирной кислоты с температурой помутнения 3°С и йодным числом 128 и 0,230 т/час твердой жирной кислоты с йодным числом 21.

Пример 3. Исходную смесь получают при расщеплении масла семян масличной пальмы, отгонке всех компонентов ниже Cia, повторном расщеплении кубового остатка и перегонке продуктов расщепления.

т/час дистиллированной фракции жирных кислот (кислотное число 203, число омыления 205, йодное число 47, 1,4 вес. % примесей) охлаждают до 15°С, смешивают с 0,1 т/час концентрированного раствора смачивающего

агента, разбавляют 0,9 т/час возвратного раствора смачивающего агента, содержащего 0,25 вес. % кокосалкилсульфата натрия и 1,5 вес. % MgSO4 и получают 0,38 т/час жидкой жирной кислоты с температурой помутнения 13°С и йодным числом 88 и 0,62 т/час твердой жирной кислоты с йодным числом 22. Выводя из цикла 0,25 т/час раствора смачивающего агента и заменяя его раствором MgSO4 при постоянном содерлчании смачивающего

агента и MgSO4, получают 0,43 т/час жидкой жирной кислоты с температурой помутнения 13°С и йодным числом 88 и 0,57 т/час твердой жирной числоты с йодным числом 16.

1 т/час недистиллированных жирных кислот, полученных из масла семян масличной пальмы

(кислотное число 190, число омыления 205, йодное число 48. 8,2 вес. % примесей), охлаждают до , смешивают с 0,3 г/час концентрированного раствора смачиваюп1;его агента, разбавляют 1,1 т/час возвратного раствора смачивающего агента, содержаш,его 0,25 вес. % коксоалкилсульфата натрия и 1,5 вес. % MgS04, и получают 0,315 г/шс жидкой жирной кислоты с температурой номутнения 13°С и йодным числом 88 и 0,085 т1час твердой жирной кислоты с йодным числом 29. Проводя процесс по предлагаемому способу, выводят из цикла 0,4 т/час раствора смачивающего агента и заменяют его раствором MgSO4, поддерживая постоянным содержание смачивающего агента и MgSO.i, и получают 0,42 т1час жидкой жирной кислоты с температурой помутнения 13°С и йодным числом 88 и 0,58 т/час твердой жирной кислоты с йо.чным числом 18.

Пример 4. 1 г//.сс дистиллированных жирных кислот, полученных при расщсп.чсиип ворвани (кислотное число 199, число омыления 201, йодное число 126, 1,8 вес. % примесей), охлаждают до , смешива от с 0,2 т/час концентрированного раствора смачивающего агента , разбавляют 1,2 т/час возвратного раствора смачивающего агента, содержащего 0,3 вес. % децилсульфата натрия и 2 вес. % MgSO.j, и получают 0,79 т/час жидкой жирной кислоты с температурой помутнения 6°С и йодным числом 151 и 0,21 т/час твердой жирной кислоты с йодным числом 31. Выводя из цикла 0,45 т/час раствора смачивающего агента и заменяя его раствором MgSO.- при постоянном содержании смачивающего агента и MgSO4, получают 0,81 т/час жидкой жирной кислоты с температурой номутнения 3°С и йодным числом 151 и 0,19 т/час твердой жирной кислоты с йодным числом 23.

1 т/час недистиллированных жирных кислот, полученных при расщеплении ворвани (кислотное число 194, число омыления 201, йодное число 128, 5 вес. % примесей), охлаждают до 5°С, смещивают с 0,5 т/час концентрированного раствора смачивающего агента, разбавляют 1,5 т/час возвратного раствора смачивающего агента, содержащего 0,5 вес. % децилсульфата натрия и 2 вес. % MgSO4, и получают 0,795 т/час жидкой жирной кислоты с температурой помутнения 3°С и йодным числом 152 и 0,205 г/час твердой жирной кислоты с йодным числом 34.

0,45 т/час выведенного из цикла раствора смачивающего агента заменяют раствором MgSO4 при постоянном содержании смачивающего агента и MgSO4 и получают 0,81 т/час жидкой жирной кислоты с температурой помутнения 3°С и йодным числом 152 и 0,19 т/час твердой жирной кислоты с йодным числом 24.

Работая по методике, указанной в примерах 1-4, при той же величине скребковых охладителей и тех же результатах разделения, можно повысить производительность за счет того, что исходную смесь в скребковом охладителе охлаждают до температуры, превышающей температуру разделения, и затем диспергируют в растворе с.мачивающего агента, имеющего температуру ниже температуры разделения . При этом разность температур с.меси

жирных кислот и раствора смачивающего агента может составлять, например, 10°С.

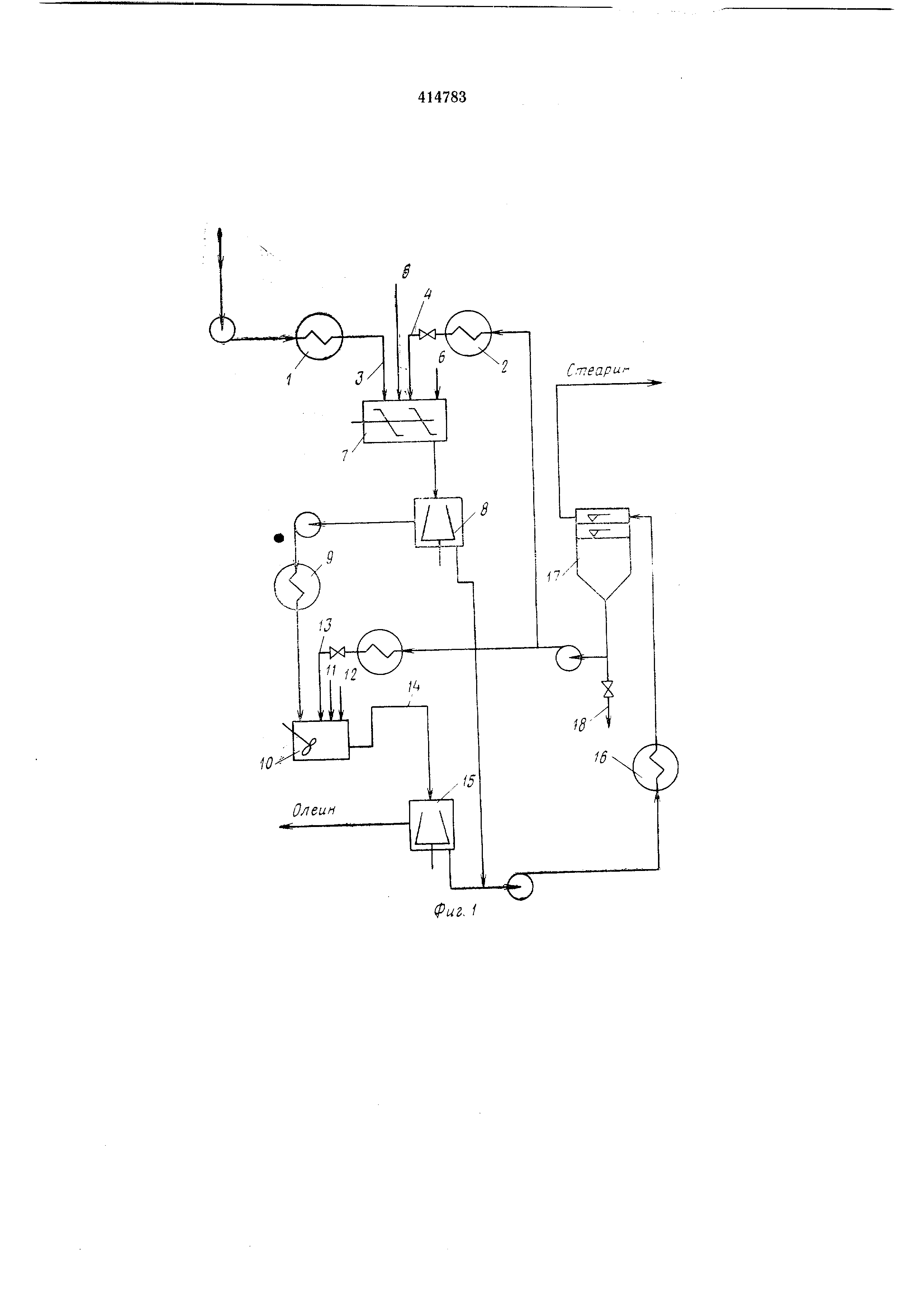

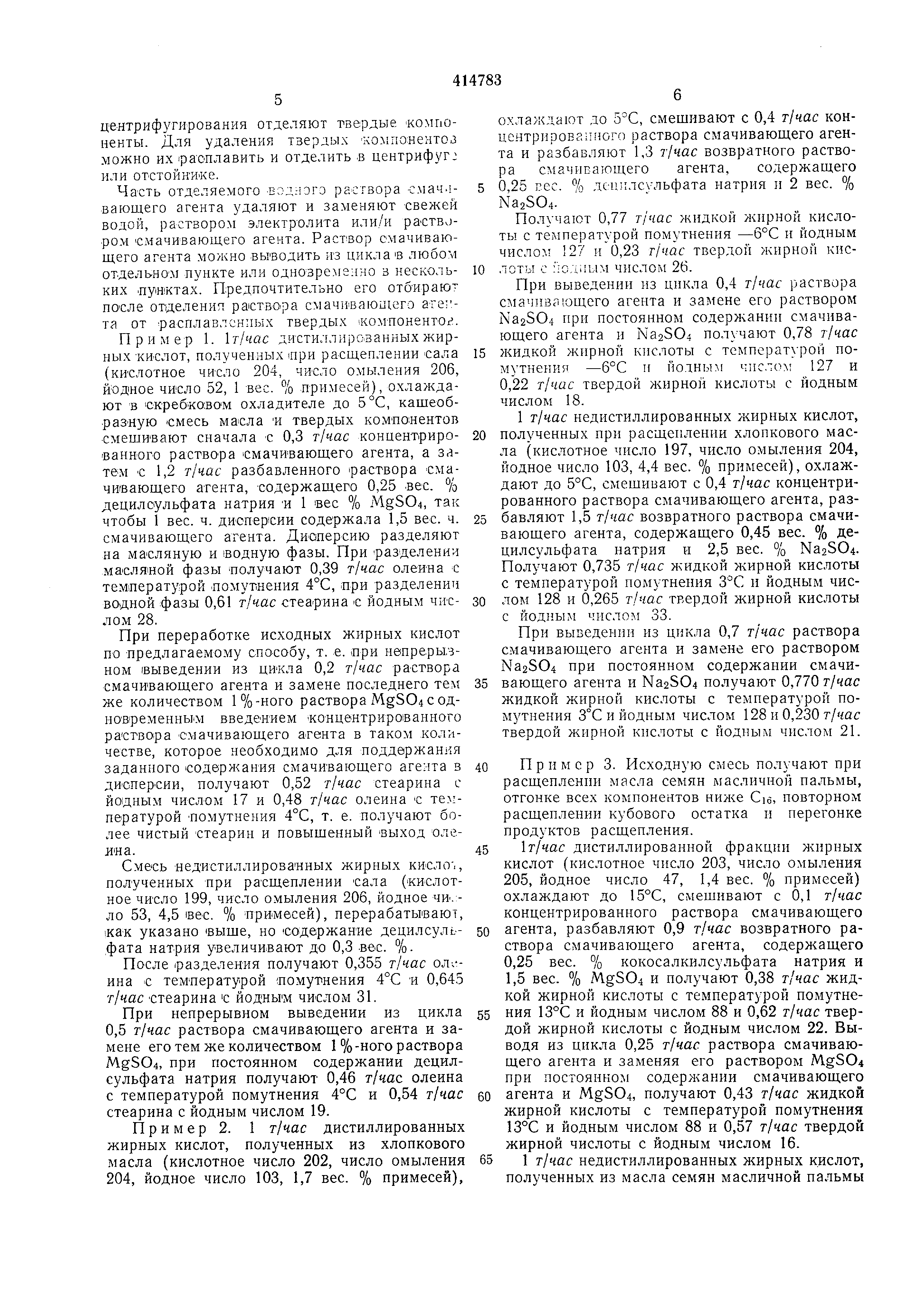

Пример 5. Для проведения реакции используют установку, схема которой приведена на фиг. 1.

2 т/час недистиллированных жирных кислот, полученных при расщеплении сала (кислотное число 203, число омыления 207, йодное число 53, 1,2 вес. % примесей), охлаждают до в скребковом холодильнике У, в смесительной камере 2 смешивают 2.2 т/час разбавленного раствора смачивающего агента с температурой 20С, содержащего 1% AlgSO4, и 0.8 т/час 1%-пого раствора MgS04, с температурой 16°С.

Кашеобразпую смесь масла и твердых ко.мпопентов , разбавленный раствор смачивающего агента, 27%-ный концентрированный раствор смачивающего агента и свежую водную фазу направляют по линия.м 3, 4, 5 и 6 соответствснно в смеситель 7.

27%-ный раствор смачивающего агента нрибавляют в таких количествах, чтобы содержание смачивающего агента в получаемой дисперсии составляло 0,22 вес. %. Полученную

дисперсию с температурой 2PC подают в отстойную центрифугу 6 и выделяют 1,15 т1час масла с температурой помутнения и суспензию 0,85 г/час твердых компонентов в 3 т/час водного раствора смачивающего

агента.

Выделенное масло охлаждают в скребковом охладителе 9 до 10°С и смешивают в нервой камере смесителя 10 с 27%-ным раствором децилсульфата натрия.

В смесителе 10 по линиям //, 12 и 13 соответственно подают концентрированный раствор смачивающего агента, свежую водную фазу и разбавленный раствор смачивающего агента в количестве 1,6 т/час при температуре

20°С. 27%-пый раствор децилсульфата натрия дозируют так, чтобы содержание смачивающего агента в дисперсии составляло 0,2 вес. %

Вследствие тенлообмена между охлажденной исходной смесью второй ступени и более

холодным раствором полученную дисперсию, подаваемую по линии 14, разделяют в отстойпой цептрифуге 15 и выделяют 0,92 т/час легкой фазы, состоящей из олеина с температурой помутнения 4°С, и тяжелую фазу, состоящую

из 0,23 т/час твердых компонентов и 1,6 т/час раствора смачивающего агента.

Отделенную в центрифугах 8 и 15 суспензию твердых компонентов в растворе смачивающего агента сливают и пропускают через теплообмещшк 16, в котором суспензия нагревается до 90°С, чтобы расплавить стеарин. Расплав подают в отделитель 17, где отделяют 1,08 г/час стеарина с йодным числом 20 и водный раствор смачивающего агента, часть которого

возвращают в систему но линиям 4 и 13, а

остаток выводят из цикла по линии 18. Количество выводимого из цикла раствора смачивающего агента 08 т/час.

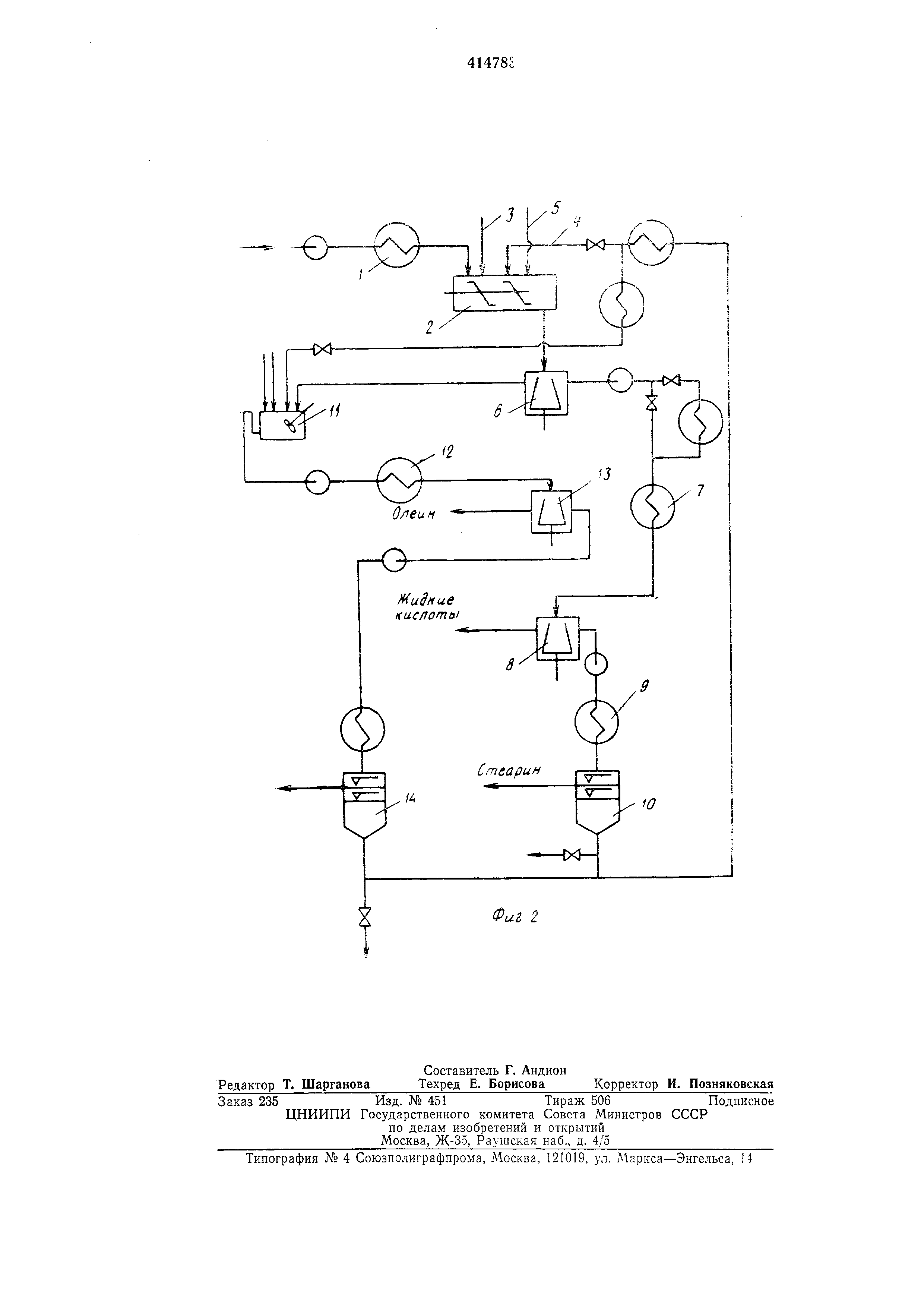

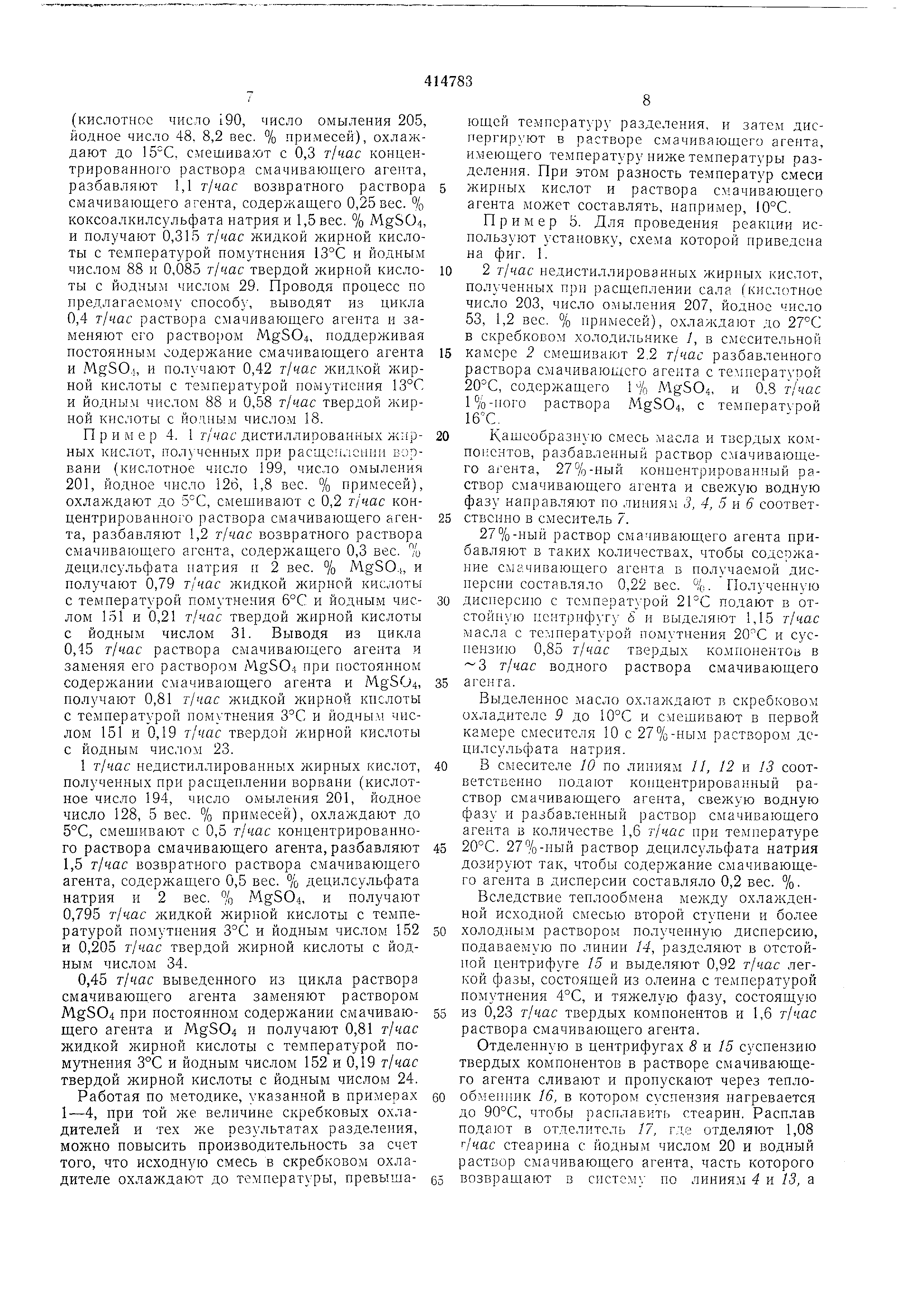

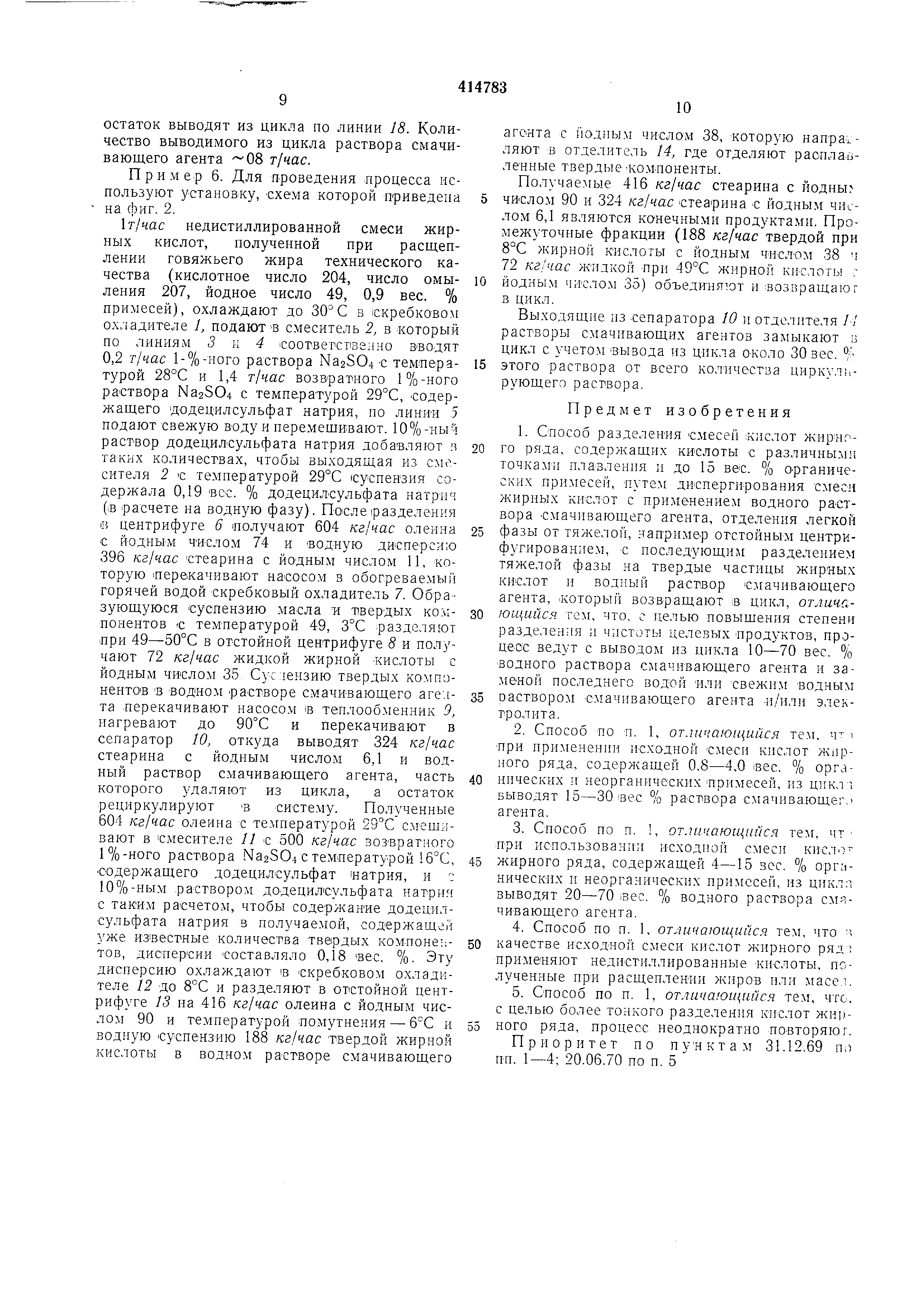

Пример 6. Для проведения процесса используют установку, схема которой приведена на фиг. 2.

TJ4ac иедистиллированной смеси жирных кислот, полученной при расщеплении говяжьего жира технического качества (кислотное число 204, число омыления 207, йодное число 49, 0,9 вес. % примесей), охлаждают до в скребковом охладителе 1, подают в смеситель 2, в который по линиям 3 к 4 1СоотБеРСТ веино вводят 0,2 г/час 1-%-ного раствора Na2SO4 с тем пературой 28°С и 1,4 г/час возвратного 1%-ного раствора N32804 с температурой 29°С, содержащего додецилсульфат натрия, но лишги 5 подают свежую воду и перемащивают. 10%-ныч раствор додецилсульфата натрия добавляют ;i таких количествах, чтобы выходящая из смг сителя 2 с темнературой 29°С (суспензия содержала 0,19 -вес. % додецилсульфата натрич (iB расчете па водную фазу). После разделения iB центрифуге 6 получают 604 кг/час олеина с й-одным числом 74 и водную дисперсию 396 кг/час стеарина с йодным числом 11, которую перекачивают насосом в обогреваемый горячей водой скребковый охладитель 7. Образующуюся суспензию масла и твердых компонентов с температурой 49, 3°С разделяют при 49-50°С в отстойной центрифуге 8 и получают 72 кг/час жидкой жирной кислоты с йодным числом 35 Суслензию твердых компонентов В водном растворе смачивающего агелта перекачивают насосо.м в теплообменник 9, нагревают до 90°С и перекачивают в сепаратор 10, откуда выводят 324 кг/час стеарина с йодным числом 6,1 и водный раствор смачивающего агента, часть которого удаляют из цикла, а остаток рециркулируют в систему. Полученные 604 кг/час олеина с темнературой 2Э°С смешивают в смесителе // с 500 кг/час возвратного 1%-ного раствора Na2S04 с температурой 6°С, содержащего додецилсульфат щатрия, и с 10%-ным раствором додецилсульфата натри.ч с таким расчето.м, чтобы содержание додецилсульфата натрия в получаемой, содержащей уже известные количества твердых комлоне;;тов , дисперсии составляло 0,18 вес. %. Эту дисперсию охлаждают IB скребковом охладителе 12 до 8°С и разделяют в отстойной центрифуге 13 на 416 кг/час олеина с йодным числом 90 и температурой помутнения - и водную суспензию 188 кг/час твердой жирной кислоты в водном растворе смачивающего

агента с йодным числом 38, которую напрахляют в отделитель 14, где отделяют расплавленные твердые компоненты.

Получаемые 416 кг/час стеарина с йодны

числом 90 и 324 кг/час стеарина с йодным числом 6,1 являются конечными продуктами. Промежуточные фракции (188 кг/час твердой при 8°С жирной кислоты с йодным числом 38 ч 72 кг/час л идкой при 49°С жирной кислоты :

йодным числом 35) объединяют и -возвращают в цикл.

Выходящие из сепаратора 10 и отделителя // растворы смачивающих агентов замыкают Б цикл с учетом вывода из цикла около 30 вес. %

этого раствора от всего количества циркулирующего раствора.

Предмет изобретения

1.Способ разделения смесей :кислот л нр ного ряда, содержащих кислоты с различными

точками плавления и до 15 вес. % органических примесей, путем диспергирования смесл жирных кислот с примеиение.м водного раствора с.мачнвающего агента, отделения легкой

фазы от тяжелой, например отстойным центрифугированием , с последующим разделением тяжелой фазы на твердые частицы жирных кислот и водный раствор с.мачнвающего агента, |Который возвращают в цикл, отличиющийся тем, что. с целью повышения степени разделения и чистоты целевых продуктов, процеос ведут с выводом из цикла 10-70 вес. % водного раствора смачивающего агента и за .меной последнего водой или свежи.м водным

оаствором смачивающего агента «/или электролита .

2.Способ по п. 1, отличающийся тем. ц- при иримененни исходной смеси кислот жлрiioro ряда, содержащей 0.8-4,0 вес. % органических и неорганических примесей, из цикл-i выводят 15-30 вес % раствора смачивающег. агента.

3.Способ по п. , отличающийся тем, чт при использовании исходной смеси кисложирного ряда, содерл ащей 4-15 вес. % opr;iнических и неорганических примесей, из циклп выводят 20-70 1вес. % водного раствора смччивающего агента.

4.Способ по п. 1, отличающийся тем, что -5 качестве исходной смеси кислот жирного ряд ;

применяют недистиллированные кислоты, полученные нри расщеплении жнров или масел.

5.Способ по п. 1, отличающийся тем, что, с целью более тонкого разделения кислот жирного ряда, процесс неоднократно повторяют. Приоритет но пунктам 31.12.69 по нп. 1-4; 20.06.70 по п. 5

Фиг. i

-e

Олеин

7 I /Y

4- /lHxb-r V)

1

i

Реферат

Формула

Комментарии