Кислородвыводящие композиции, содержащие соединения, имеющие этиленовую или полиэтиленовую главную цепь полимера и боковые или концевые аллильные или эфирные остатки (варианты), пленка и изделия, содержащие вышеуказанные композиции (варианты) - RU2164920C2

Код документа: RU2164920C2

Чертежи

Описание

Данная заявка является частичным продолжением заявок на патенты США NN 08/257056 и 08/257058, поданных 13 июля 1994 года, которые являются частичным продолжением заявки на патент США N 08/091120 от 13 июля 1993 года, теперь аннулированной.

Изобретение содержит соединения, имеющие этиленовую или полиэтиленовую главную цепь, которые используются в области упаковки или адгезинов. Данное изобретение также включает соединения, имеющие этиленовую или полиэтиленовую главную цепь, которые используются для выведения кислорода из упакованных продуктов. Изобретение также содержит способ этерификации и/или переэтерификации соединения, имеющего кислотные и/или сложноэфирные боковые цепи на этиленовой или полиэтиленовой главной цепи, с получением соединения, имеющего различное число и/или различный тип сложноэфирной боковой цепи на этиленовой или полиэтиленовой главной цепи.

Новые полимерные соединения, имеющие свойства, которые являются специально разработанными для специальных случаев применения, требуются в ответ на спрос со стороны более требовательных покупателей полимеров. Чрезвычайно дорого и/или трудно получить эти соединения непосредственно синтезом или посредством этерификации или переэтерификации в растворе, но изготовление их в смесительном оборудовании, таком как экструдер, обеспечивает экономичное и жизнеспособное средство получения полимеров с повышенной сложностью, отвечающих предъявляемым к ним специальным требованиям.

В одном варианте данное изобретение представляет специальные полимеры, чьи структуры имеют полиэтиленовую главную цепь и боковые бензилсложноэфирные остатки. В другом варианте изобретение представляет соединения, имеющие полиэтиленовую главную цепь и боковые гидрокарбилсложноэфирные остатки, которые содержат по крайней мере один аллильный водород. В другом варианте данное изобретение представляет соединения, имеющие полиэтиленовую главную цепь и боковые гидрокарбильные остатки, особенно гидрокарбилсложноэфирные остатки, в которых гидрокарбильная группа содержит гетероатом, такой как кислород. В предпочтительном варианте данное изобретение представляет соединения, имеющие полиэтиленовую главную цепь и боковые остатки эфира алкоксикислоты, особенно циклические остатки эфира алкоксикислоты.

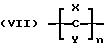

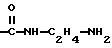

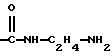

В некоторых предпочтительных вариантах соединения данного

изобретения имеют следующие структуры:

где n - целое число от 2 до приблизительно 30000; любой X отдельно выбирается из группы, состоящей из водорода и метильного радикала; и где любой Y отдельно выбирается из группы, состоящей из водорода, алкильных радикалов, содержащих от 1 до 18 углеродных атомов, алкоксирадикалов, имеющих от 1 до 16 углеродных атомов, алкил (простой эфир)радикалов, имеющих от 2 до 18 углеродных атомов, алкенил- и алкинилрадикалов, содержащих от 2 до 18 углеродных атомов, алкенокси- и алкиноксирадикалов, имеющих от 2 до 16 углеродных атомов, алкенил- и алкинил (простой эфир)радикалов, имеющих от 3 до 18 углеродных атомов, аминрадикалов, имеющих от 1 до 16 углеродных атомов, кислотных радикалов и радикалов соли металла кислоты, ангидридных радикалов, имеющих от 4 до 24 углеродных атомов, сложноэфирных и амидных радикалов кислот, имеющих от 1 до 16 углеродных атомов, арилрадикалов и замещенных арилрадикалов, имеющих 6 - 24 углеродных атомов, арил (простой эфир)радикалов и замещенных арил (простой)радикалов, имеющих от 6 до 24 углеродных атомов, и радикалов общей формулы (II) и общей формулы (III):

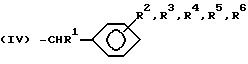

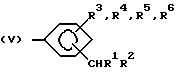

где любой А - отдельно гетероатомсодержащий радикал (особенно карбокси или амидо), и где любой B отдельно выбирается из группы, состоящей из алкил (простой эфир)радикалов, имеющих от 2 до 18 углеродных атомов, алкенил- и алкинилрадикалов, содержащих от 2 до 18 углеродных атомов, алкенокси- и алкиноксирадикалов, имеющих от 2 до 16 углеродных атомов, алкенил- и алкинил (простой эфир)радикалов, имеющих от 3 до 18 углеродных атомов, замещенных арилрадикалов, имеющих 6 - 24 атомов углерода, арил(простой эфир)радикалов и замещенных арил(простой эфир)радикалов, имеющих от 6 до 24 углеродных атомов, и радикалов общей формулы (IV) и общей формулы (V):

где любой из R1 - R6 отдельно выбирается из группы, состоящей из водорода, алкилрадикалов, содержащих от 1 до 18 углеродных атомов, алкоксирадикалов, имеющих от 1 до 16 углеродных атомов, аминрадикалов, имеющих от 1 до 16 углеродных атомов, сложноэфирных и амидных радикалов кислот, имеющих от 1 до 16 углеродных атомов, арилрадикалов и замещенных арилрадикалов, имеющих 6 - 24 углеродных атомов, арил(простой эфир)радикалов и замещенных арил(простой эфир)радикалов, имеющих от 6 до 24 углеродных атомов, и радикалов общей формулы (II) и общей формулы (III), при условии, что по крайней мере около 1 мол.% соединения составляют радикалы общей формулы (II) и общей формулы (III).

Эти специальные полимеры используются в качестве упаковочных пленок, а также используются в качестве компонентов для получения кислородвыводящих композиций.

Данное изобретение также представляет новые кислородвыводящие композиции. Хорошо известно, что регулирование выдержки чувствительных к кислороду продуктов в кислороде поддерживает и увеличивает качество и "срок годности" продукта. Например, при ограничении выдержки в кислороде чувствительных к кислороду пищевых продуктов в упаковочной системе сохраняется качество или свежесть пищи, и пища не портится так быстро. К тому же, кислородвыводящая упаковка также дольше сохраняет продукт в перечне, снижая в результате издержки от отходов и повторного пополнения перечня. В упаковочной отрасли пищевых продуктов уже разработаны некоторые средства для регулирования кислородной выдержки. Эти средства включают модифицированную атмосферную упаковку (МАУ) и кислородно-барьерную пленочную упаковку.

Одним способом, используемым в настоящее время, является "активная упаковка", посредством которой упаковка, содержащая пищевой продукт, модифицируется таким же образом с регулированием выдержки пищи в кислороде. Одна из форм активной упаковки использует кислородвыводящие саше, которые содержат композицию, которая выводит кислород путем окислительных реакций. Один тип саше содержит композиции на основе железа, которое окисляется до трехвалентного состояния. Другой тип саше содержит соли ненасыщенных жирных кислот на мелкодисперсном адсорбенте. Смотри патент США N 4908151. Еще один тип саше содержит металл/полиамидный комплекс. Смотри патент США N 5194478.

Однако недостатком саше является необходимость в дополнительных упаковочных операциях при добавлении саше к каждой упаковке. Другим недостатком, присущим саше на основе железа, является то, что некоторые атмосферные условия (например, высокая влажность, низкий уровень CO2) требуются иногда в упаковке для того, чтобы выведение имело место с адекватной скоростью. Кроме того, саше могут представлять опасность для потребителя, если будут случайно проглочены.

Другой путь регулирования воздействия кислорода на упакованный в кислороде продукт включает введение кислородвыводящего агента в саму структуру упаковки. Более однородный эффект выведения через упаковку достигается при введении выводящего материала в упаковку вместо добавления к упаковке отдельной выводящей структуры (например, саше). Это может быть особенно важным, когда ограничивается проникновение воздуха внутрь упаковки. К тому же введение кислородвыводящего агента в структуру упаковки обеспечивает средство задерживания и выведения кислорода, когда он проникает через стенки упаковки (далее называется "активным кислородным барьером"), с поддержанием в результате наинизшего возможного уровня кислорода в упаковке.

Одна попытка получить кислородвыводяшую стенку включает введение неорганических порошков и/или солей. Смотри патенты США NN 5153038, 5116660, 5143769 и 5089323. Однако введение этих порошков и/или солей вызывает ухудшение прозрачности стенки и таких механических свойств, как прочность к надрыву. К тому же эти соединения могут привести к трудностям в переработке, особенно при изготовлении тонких пленок. Продукты окисления, которые могут быть абсорбированы пищей в контейнере, обычно не имеют разрешения для потребления человеком, утвержденного Управлением по контролю за продуктами и лекарствами (FDA).

Патент ЕР 0519616 рассматривает кислородвыводящую композицию, содержащую смесь первого полимерного компонента, содержащего полиолефин, причем на первый полимерный компонент прививается ненасыщенный ангидрид карбоновой кислоты или ненасыщенная карбоновая кислота, или их комбинация, или эпоксид; второго полимерного компонента, имеющего -ОН, -SH или NHR2- группы, где R - H, C1-3-алкил, замещенный C1-3-алкил; и соли металла, способной катализировать реакцию между кислородом и вторым полимерным компонентом, причем полиолефин присутствует в количестве, достаточном для того, чтобы смесь не разделялась на фазы. Смесь полимеров используется для получения кислородвыведения, а вторым полимерным компонентом является предпочтительно полиамид или сополиамид, такой как сополимер м-ксилилендиамина и адипиновой кислоты (MXD6).

Кислородвыводящие системы, рассмотренные в патентах США NN 5021515, 5194478 и 5159005 Европейской публикации ЕР 0380319, и также РСТ-публикации NN 90/00504 и 90/00578, иллюстрируют попытки получить кислородвыводящую стенку. Эти патентные документы рассматривают введение кислородвыводящей системы металл-катализатор/полиамид в стенку упаковки. Посредством катализированного окисления полиамида стенка упаковки регулирует количество кислорода, которое достигает внутреннего объема упаковки (активный кислородный барьер) и имеет коэффициент кислородвыведения до примерно 5 см3 кислорода на 1 м2 за 24 ч при комнатной температуре. Однако эта система страдает от значительных недостатков.

Одним особенно ограничивающим недостатком катализатор/полиамидных материалов может быть низкая скорость кислородвыведения. Патент США N 5021515, пример 7, показывает, что введение этих материалов в высокобарьерную упаковку, содержащую воздух, дает упаковку, которая вообще непригодна для создания внутреннего кислородного уровня менее 0,1% (начиная от воздуха) в период четырех недель или менее при комнатной температуре, как обычно требуется для случаев кислородвыведения из свободного пространства в таре.

Недостатком также является наличие кислородвыводящих групп в главной цепи или сетчатой структуре у этого типа полиамидного полимера. Основная полимерная структура быстро деструктирует и быстро ослабевает при реакции с кислородом. Это может отрицательно воздействовать на такие физические свойства, как разрывная или ударная прочность полимера. Разрушение главной цепи или сетки полимера может увеличить проницаемость полимера к тем материалам, которые стараются исключить, таким как кислород.

Кроме того, полиамиды, такие как MXD6, обычно являются несовместимыми с термопластичными полимерами, используемыми в стенках эластичной упаковки, такими как сополимеры этилена с винилацетатом и полиэтилен низкой плотности. Более того, когда многие полиамиды используются сами для получения стенки эластичной упаковки, они могут дать неприемлемо жесткие структуры. Многие полиамиды также обуславливают трудности в переработке и более высокую стоимость по сравнению со стоимостью термопластичных полимеров, обычно используемых для получения эластичной упаковки. Более того, иногда они являются трудными для тепловой сварки. Таким образом, все они являются факторами, которые должны учитываться при выборе материалов для упаковок, особенно эластичных упаковок, и при выборе систем для снижения кислородной выдержки упакованных продуктов.

Другой подход к выведению кислорода рассматривается в патенте ЕР 0507207, который рассматривает кислородвыводящую композицию, содержащую углеводород с этиленовой ненасыщенностью и катализатор на основе переходного металла. Этот патент указывает, что соединения с этиленовой ненасыщенностью, такие как сквален, дегидратированное касторовое масло и 1,2-полибутадиен, являются используемыми кислородвыводящими композициями, а такие соединения с этиленовой ненасыщенностью, как полиэтилен и сополимеры этилена, используются в качестве разбавителей. Композиции, использующие сквален, касторовое масло или другой такой ненасыщенный углеводород, обычно имеют маслянистую текстуру, которая является нежелательной для таких применений, как обертывание мяса для продажи в розничных бакалейных лавках. Далее, ожидается, что полимерные цепи с этиленовой ненасыщенностью либо сшиваются и становятся хрупкими, либо деструктируют при выведении кислорода с ослаблением полимера благодаря разрушению главной цепи полимера.

Патенты США NN 4717759, 4994539 и 4736007, которые

приводятся в

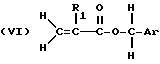

виде ссылки во всей их полноте, рассматривают сополимеры этилена, которые содержат 85,0-99,995 мол.% этиленовых звеньев, 0,005-5 мол.% сомономерных звеньев, представленных общей формулой

(VI):

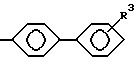

в которой Ar имеет структурную формулу

или

где R1 - атом водорода или метильная группа, каждый из R2 и R3 - атом водорода, атом хлора или алкильная группа с прямой цепью или боковой цепью, имеющая 1-4 углеродных атома, и 0-10 мол.% мономерных звеньев с этиленовой ненасыщенностью, причем сополимер этилена имеет плотность 0,860 - 0,970 г/см3 и индекс расплава 0,05 - 100 г/10 мин. Патент указывает, что сополимеры могут быть получены полимеризацией с использованием катализатора Циглера, либо полимеризацией, катализированной свободными радикалами. Эти полимеры ограничиваются тем, что имеют менее 5 мол.% сомономерных звеньев и используются для электрической изоляции. Несмотря на то, что эти полимеры могут быть использованы для получения кислородвыводящих композиций, эти полимеры сами не выводят кислород.

Вот почему имеется необходимость в кислородвыводящей полимерной композиции, которая легко перерабатывается, особенно в тонкую пленку, и которая не претерпевает быстрое окисление полимерной главной цепи, когда композиция выводит кислород. Данное изобретение представляет композиции, решающие эти проблемы.

Кислородвыводящие композиции данного изобретения содержат соль переходного металла и соединение, имеющее этиленовую или полиэтиленовую главную цепь и имеющие боковые или концевые остатки, которые содержат атом углерода, который может образовать свободный радикал, который резонансно стабилизируется смежной группой. Так, атом углерода, имеющий атом водорода, смежный с фенильным радикалом, атомом углерода с этиленовой ненасыщенностью или гетероатомом, таким как кислород, может образовать свободный радикал, который резонансно стабилизируется смежными двойной связью, фенильным кольцом или кислородом соответственно.

В одном варианте изобретение представляет композицию, содержащую соль переходного металла и компонент, имеющий структуру общей формулы (I), приведенной выше. Изобретение также представляет новые композиции, содержащие соль переходного металла и полимер, который имеет полиэтиленовую главную цепь и боковой остаток, содержащий бензилрадикал, имеющий по крайней мере один атом водорода на метиленовой группе бензилрадикала, и/или аллильный радикал, и/или простоэфирный радикал, который отдельно содержит по крайней мере один атом водорода альфа к этим радикалам.

В другом варианте изобретение представляет композицию, содержащую соль переходного металла и полимер, где указанный полимер имеет 1) полиэтиленовую главную цепь и 2) боковые остатки, которые имеют по крайней мере один радикал, выбранный из группы, состоящей из а) бензилсложноэфирных радикалов, b) N-бензиламидных радикалов, c) N-бензилимидных радикалов, d) бензилтиорадикалов, е) бензилкетонных радикалов, f) бензилпростоэфирных радикалов, g) арильных радикалов, замещенных арильных радикалов, имеющих 6-30 углеродных атомов, h) арил (простой эфир)радикалов и замещенных арил (простой эфир)радикалов, имеющих 6-30 углеродных атомов, и i) бензилрадикалов, которые имеют фенилрадикал указанного бензилрадикала, химически связанный с по крайней мере одним представителем, выбранным из группы, состоящей из имидрадикалов, которые являются N-замещенными указанными бензилрадикалами, бензилкетонрадикалами, алкилрадикалами, имеющими от 1 до 18 углеродных атомов, алкоксирадикалами, имеющими от 1 до 16 углеродных атомов, аминрадикалами, имеющими от 1 до 6 углеродных атомов, сложноэфирными и амидными радикалами кислот, причем указанные сложноэфирные и амидные радикалы имеют от 1 до 16 углеродных атомов, арилрадикалы и замещенные арилрадикалы, имеющие 6-24 углеродных атомов, арил (простой эфир)радикалы и замещенные арил (простой эфир)радикалы, имеющие от 6 до 24 углеродных атомов.

В другом варианте изобретение представляет композицию, содержащую соль переходного металла и этиленовую или полиэтиленовую главную цепь, имеющую боковой или концевой бензилрадикал, в которой композиция при реакции с молекулярным кислородом дает бензойную кислоту или бензойную кислоту, замещенную по крайней мере одним радикалом, выбранным из группы, состоящей из алкилрадикалов, имеющих от 1 до 18 углеродных атомов, алкоксирадикалов, имеющих от 1 до 16 углеродных атомов, аминрадикалов, имеющих от 1 до 6 углеродных атомов, простоэфирных и амидных радикалов кислот, имеющих от 1 до 16 углеродных атомов, арилрадикалов и замещенных арилрадикалов, имеющих от 6 до 24 углеродных атомов, арил (простой эфир)радикалов и замещенных арил (простой эфир)радикалов, имеющих от 6 до 24 углеродных атомов.

Изобретение также предусматривает соединение, содержащее этиленовую или полиэтиленовую главную цепь и остатки, которые содержат радикал, имеющий аллильный водород, и которые являются боковыми или концевыми для этиленовой или полиэтиленовой главной цепи. Радикал, содержащий аллильный водород, может быть, например, циклическим, линейным или разветвленным и может быть незамещенным или замещенным алкил-, арил- или гетероатомсодержащим радикалом.

Изобретение также предусматривает соединение, содержащее этиленовую или полиэтиленовую главную цепь и гидрокарбильные остатки, которые содержат по крайней мере один водород альфа к (простой эфир)радикалу, и которые являются боковыми или концевыми к этиленовой или полиэтиленовой главной цепи. Остаток, содержащий простой эфир, может быть циклическим, линейным или разветвленным и может быть незамещенным или замещенным алкил-, арил- или другими радикалами, содержащими гетероатом, например.

Среди других факторов настоящее изобретение основано на нашей находке, что описанные здесь соединения являются высокоэффективными кислородвыводящими агентами с точки зрения скорости кислородвыведения и/или кислородвыводящей способности, особенно, когда соединения включают гетероатомсодержащий радикал, такой как карбокси- или амидогруппа, непосредственно связанная с бензилрадикалом, аллилрадикалом или (простой эфир)радикалом. Во многих случаях эти соединения имеют превосходные физические и технологические свойства, что позволяет вводить их в целый ряд упаковочных применений. Мы установили, что обычно пленки из этих соединений легко получаются с использованием традиционной технологии. Соединения обычно являются совместимыми со многими термопластичными материалами, широко используемыми в упаковке, в частности, с полиэтиленом и сополимерами этилена и алкилакрилатов или метакрилатов.

Кроме того, установлено, что многие соединения настоящего изобретения имеют удивительно сниженный индукционный период в выведении кислорода при воздействии ультрафиолетового (УФ) облучения без необходимости дополнительных фотоинициаторов.

Данное изобретение также представляет способ получения полимеров, некоторые из которых используются для получения кислородвыводящих композиций. Переэтерификация полимера может дать ряд различных полимеров. Например, в работе M. Lambla et al. , 27 Polymer Sci. ahd Eng'g N 16 (mid-sept. 1987) 1221-28 рассматривается переэтерификация сополимера этилена с винилацетатом спиртом в экструдере в присутствии оловянного катализатора с получением сополимера этилена с виниловым спиртом, который имеет полиэтиленовую главную цепь и боковые спиртовые остатки. Также в работе D. Seebach et al. Synthesis (Feb. 1982) 138-141 рассматривается переэтерификация сложного эфира спиртом в растворе с использованием титанового катализатора. Реакция требует от 3 до 120 часов.

Патент США N 4767820 (М. Keogh) рассматривает композиции, использующиеся в качестве экструдатов вокруг проводов и кабелей, которые содержат гидролизующиеся боковые силановые остатки и тетраметилтитанат, диспергированный в обычно твердом алкилен-алкилакрилатном сополимере, служащем матрицей. Трансалкилирование силановых и алкилакрилатных остатков дает сшитый продукт.

Не все реакции переэтерификации являются применимыми. Патент США N 5023284 (M. Cheung et. al.) отмечает, что переэтерификация имеет место в процессе смешения в расплаве двух поли (сложных эфиров) благодаря присутствию остаточного титанового катализатора и вызывает охрупчивание и другие вредные явления.

В существующей технике отсутствует экономичный способ регулирования этерификации и/или переэтерификации полимера, имеющего полиэтиленовую главную цепь и боковые кислотные и/или сложноэфирные остатки, с получением полимера, имеющего полиэтиленовую главную цепь и боковые сложноэфирные остатки, которые отличаются по числу и/или типу непрореагировавшего полимера. В одном варианте данное изобретение представляет экономичный способ этерификации или переэтерификации полимера, включающий получение расплава полимера, имеющего полиэтиленовую главную цепь и боковые кислотные или сложноэфирные остатки, и контактирование расплава в соответствующем смесительном оборудовании (например, экструдере) в условиях этерификации или переэтерификации с соединением, способным этерифицировать или переэтерифицировать кислотные или сложноэфирные остатки, где полимер подвергается этерификации и/или переэтерификации, но не алкоголизу, и полимер после этерификации и/или переэтерификации имеет полиэтиленовую главную цепь и боковые сложноэфирные остатки.

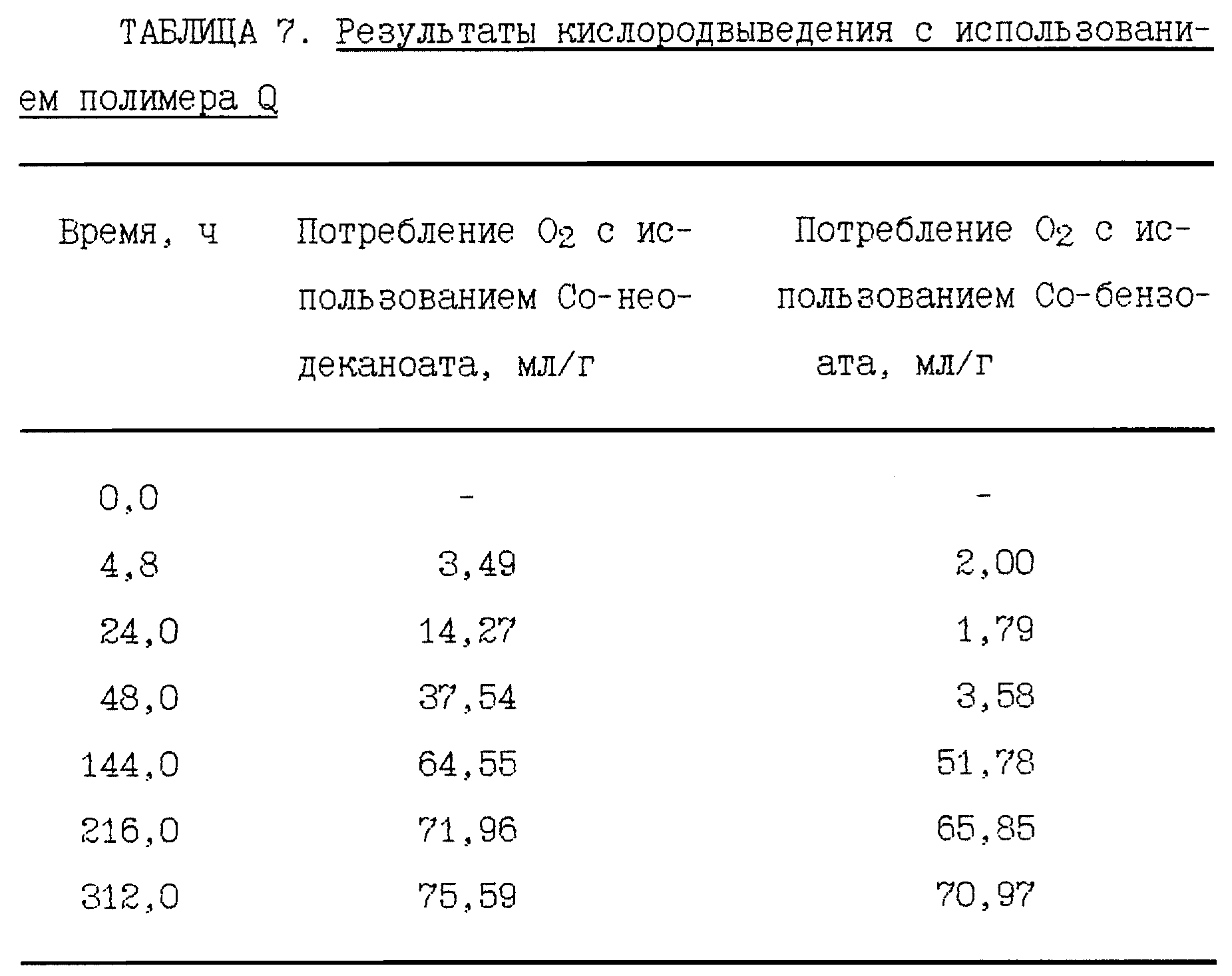

Способ может дополнительно включать введение соли переходного металла в расплав выбранных этерифицированных или переэтерифицированных полимеров, полученных вышеуказанным способом, в количестве, эффективном для промотирования кислородовыведения этерифицированным или переэтерифицированным полимером. В одном предпочтительном варианте этилен-алкилакрилатный сополимер переэтерифицируется в экструдере с получением этилен-гидрокарбилакрилатного сополимера. В другом предпочтительном варианте способа к переэтерифицированному полимеру добавляется соль кобальта с получением эффективного кислородвыводящего материала. В третьем предпочтительном варианте переработанный полимер подвергается актиничному облучению.

Среди других факторов установлено, что расплав полимера, имеющего боковые кислотные и/или сложноэфирные остатки, может быть этерифицирован и/или переэтерифицирован соединением, способным этерифицировать или переэтерифицировать кислотные и/или сложноэфирные остатки при смешении расплава и соединения в соответствующем оборудовании для смешения полимеров в условиях этерификации и/или переэтерификации с получением в результате полимера, имеющего боковые сложноэфирные остатки, которые отличаются по числу и/или типу от непрореагировавшего полимера. Этот способ обеспечивает короткое время реакции и точное регулирование степени этерификации и/или переэтерификации, давая в результате экономичный способ получения полимеров, имеющих свойства, специально разработанные для конкретных применений. Этот способ также дает средство получения высокоэффективных кислородвыводящих композиций.

Данное изобретение также предусматривает композиции, которые могут быть получены способом этерификации или переэтерификации расплава полимера, имеющего этиленовую или полиэтиленовую главную цепь. Вышеуказанные и другие преимущества дополнительно описываются ниже.

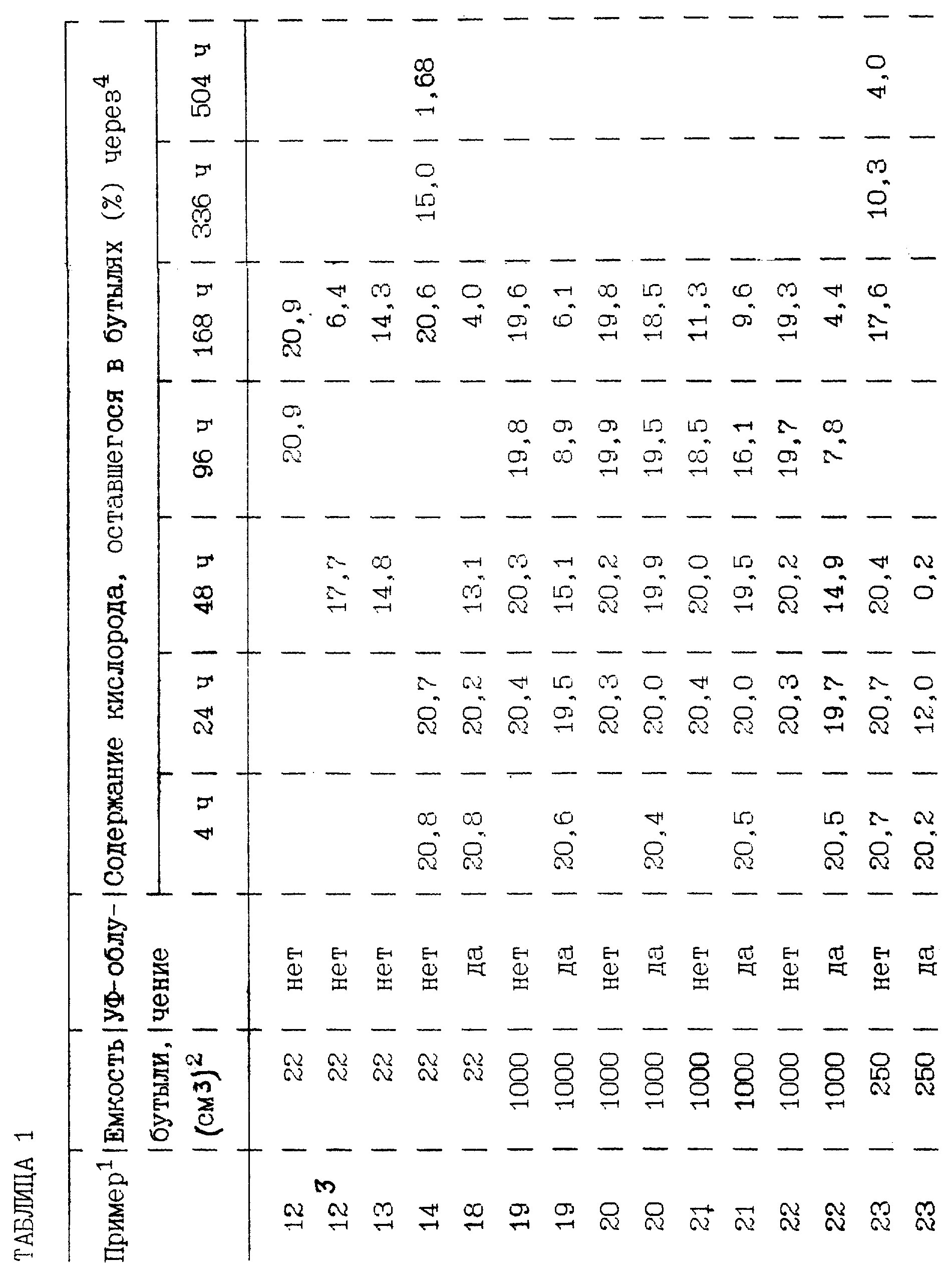

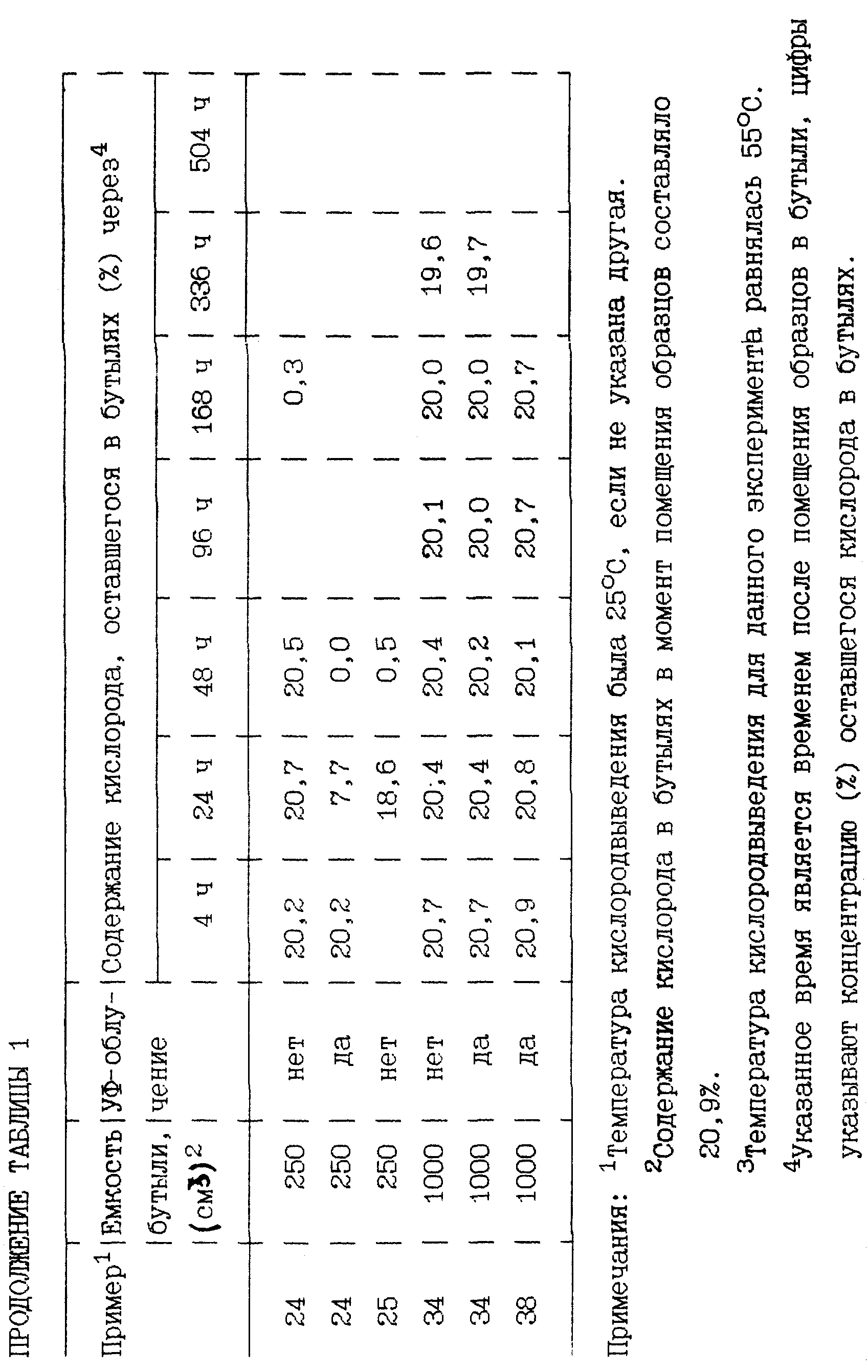

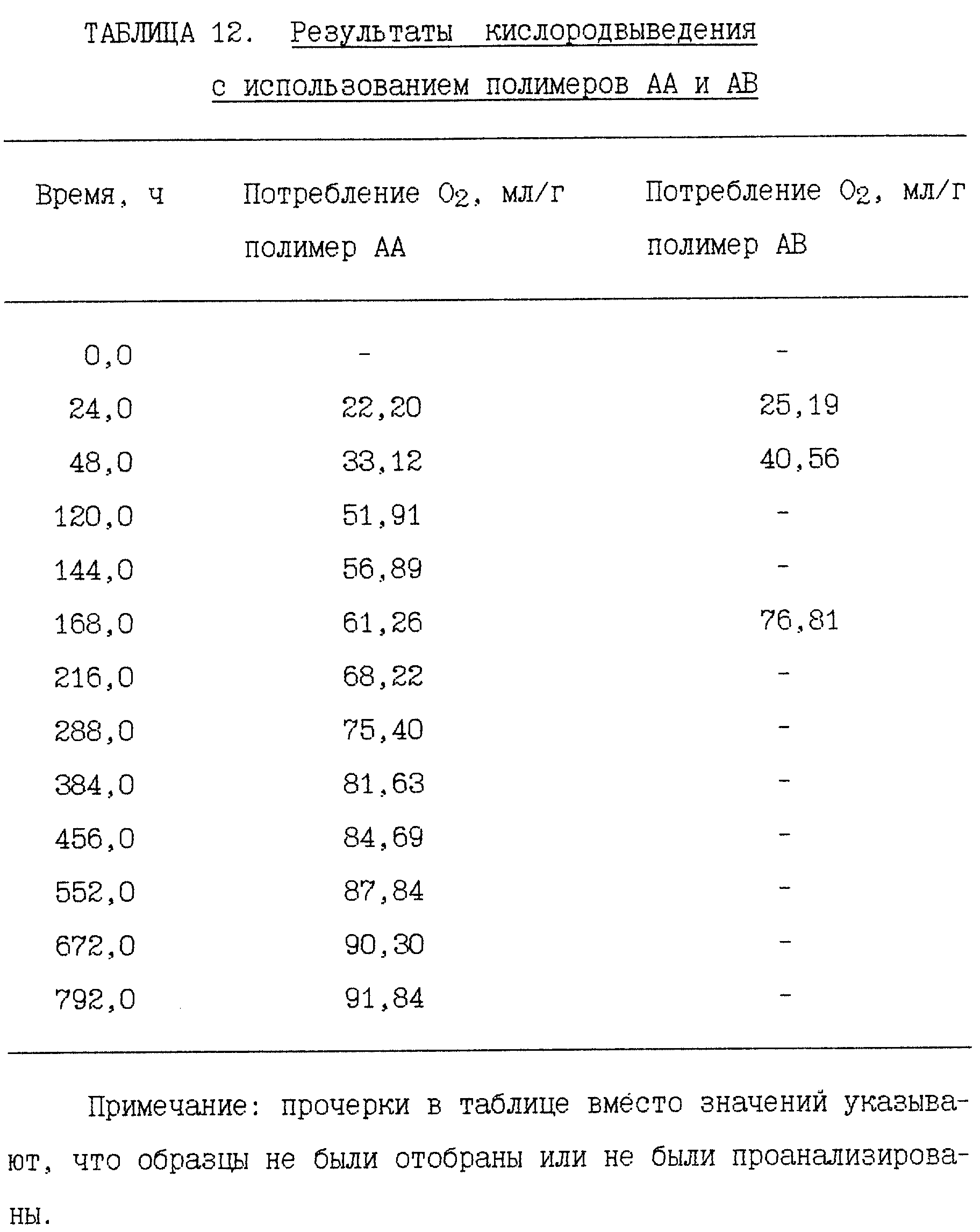

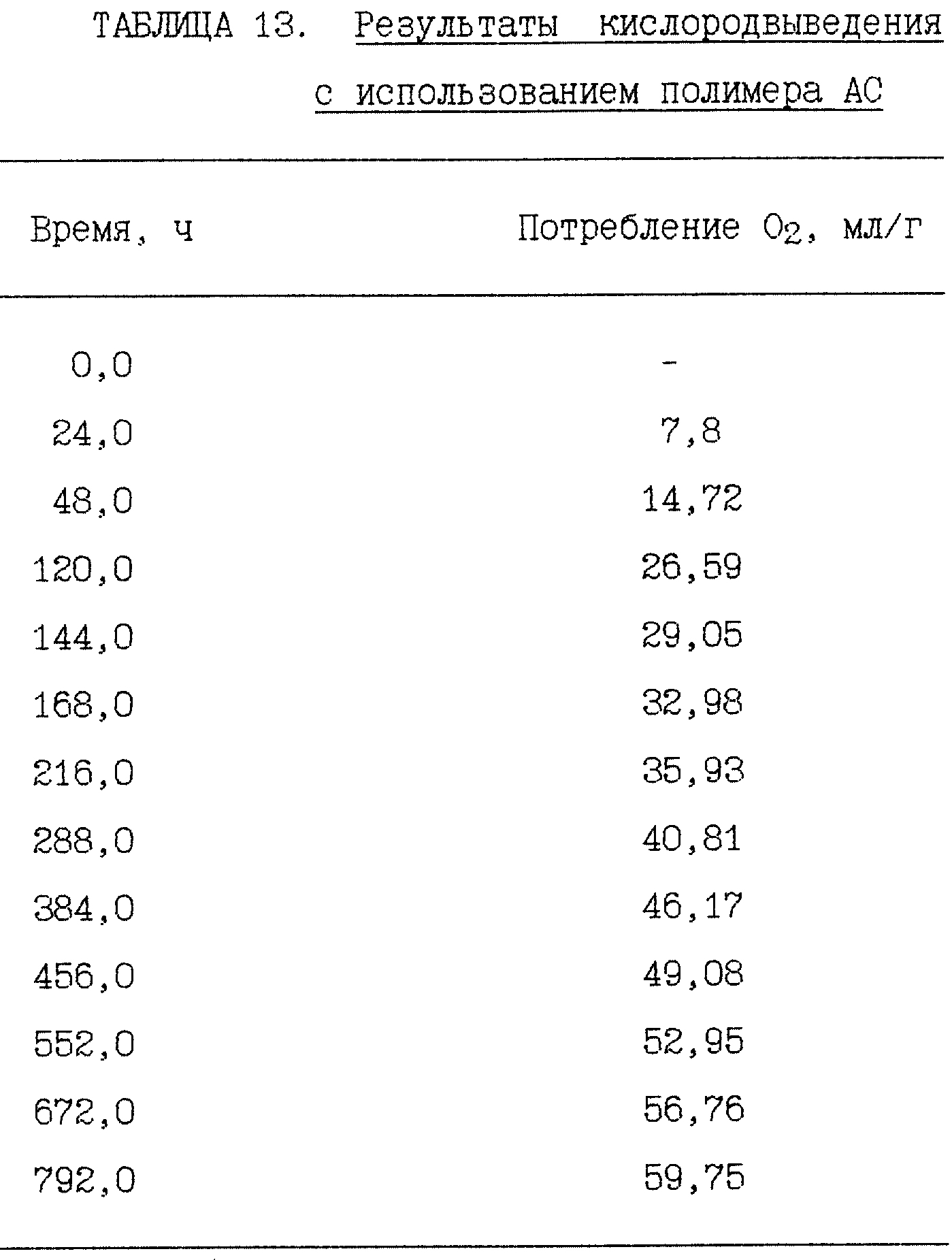

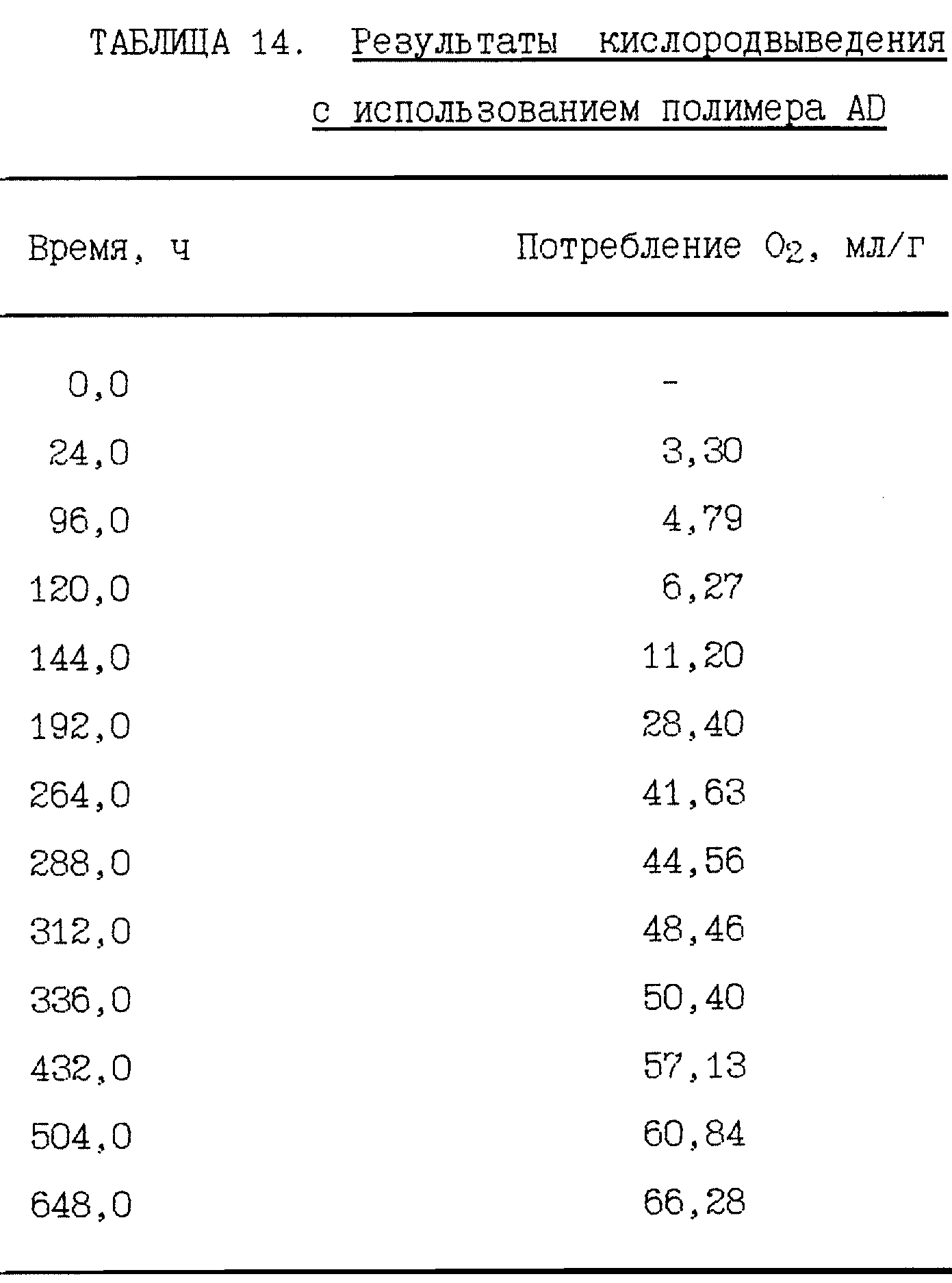

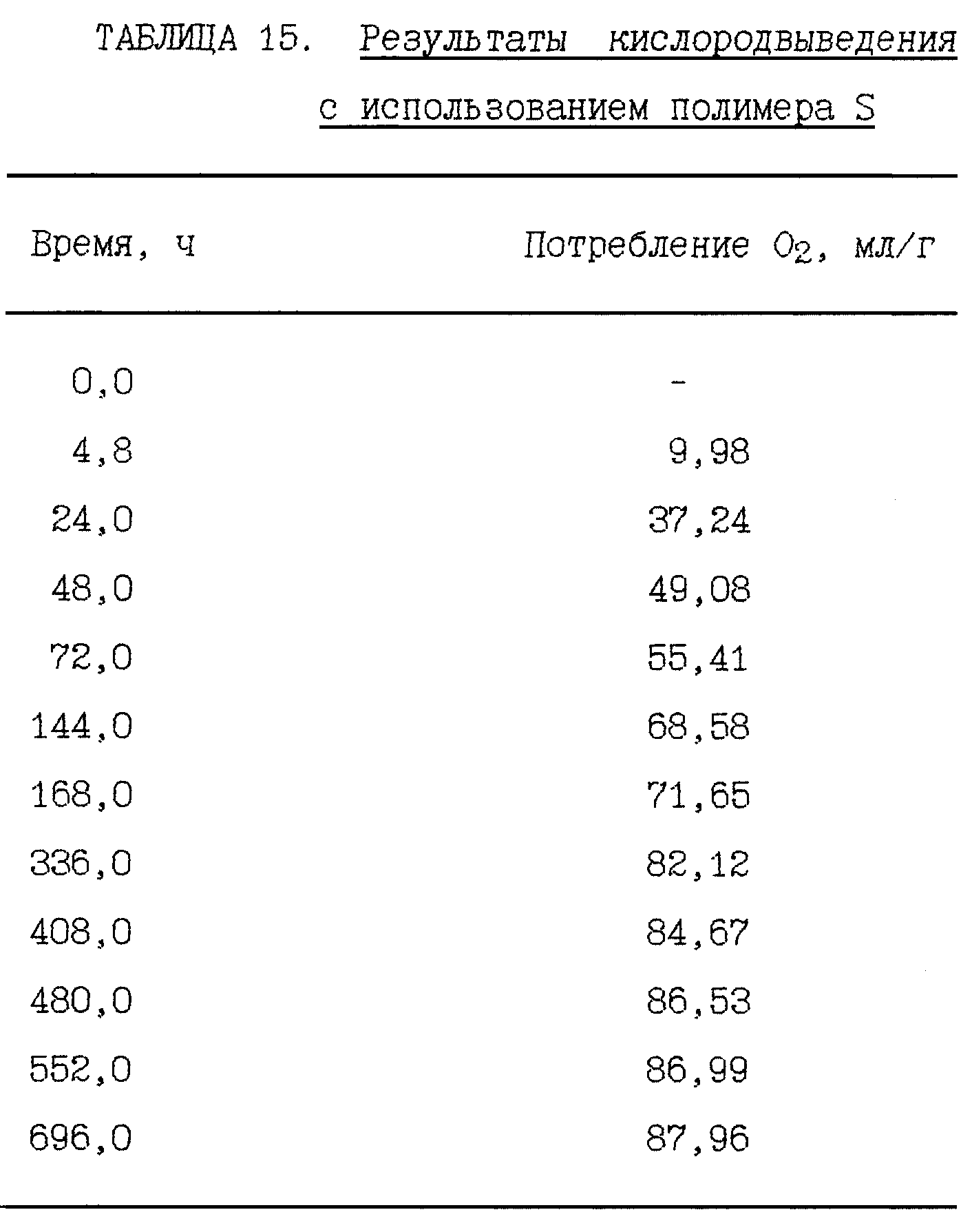

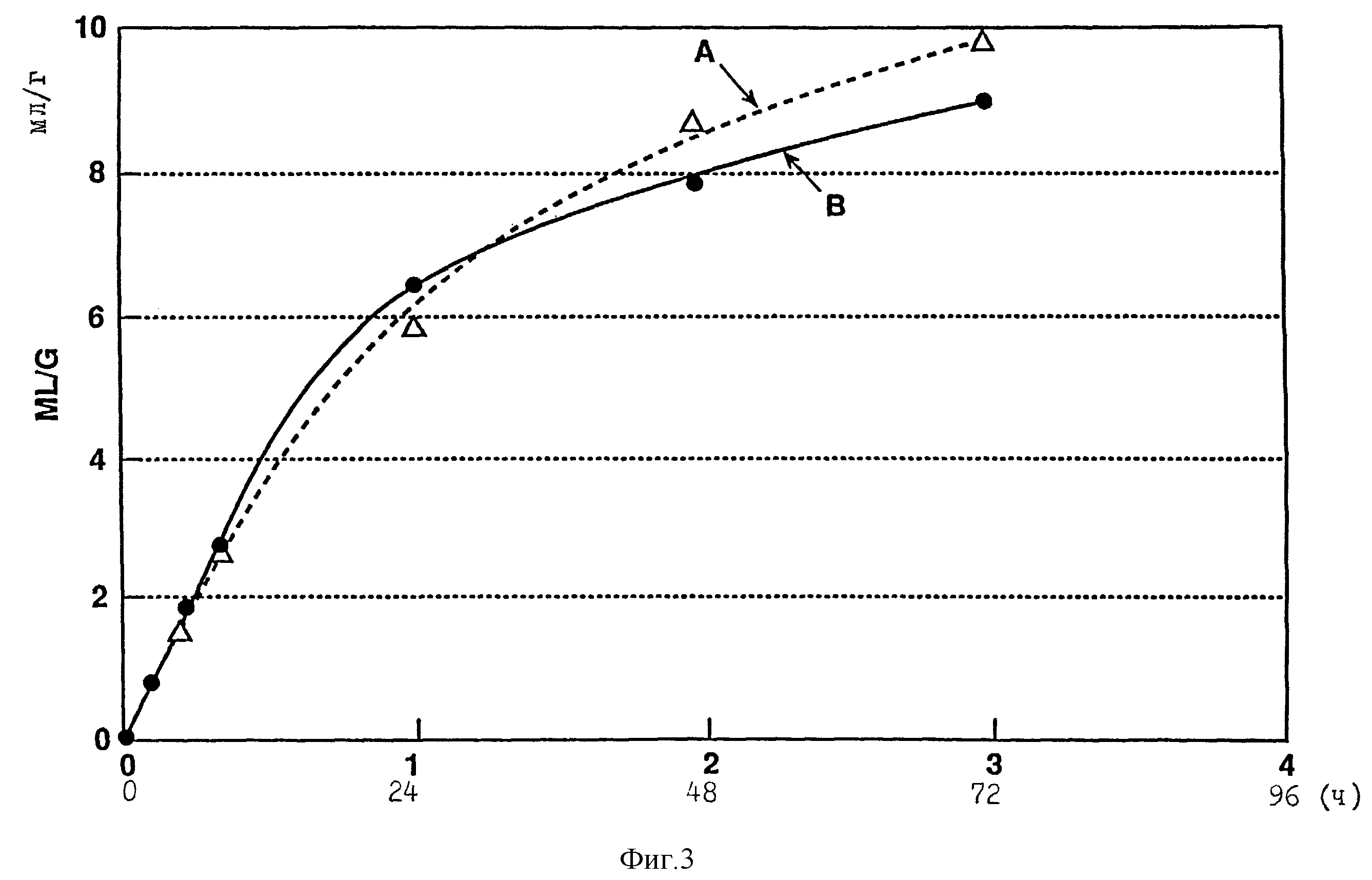

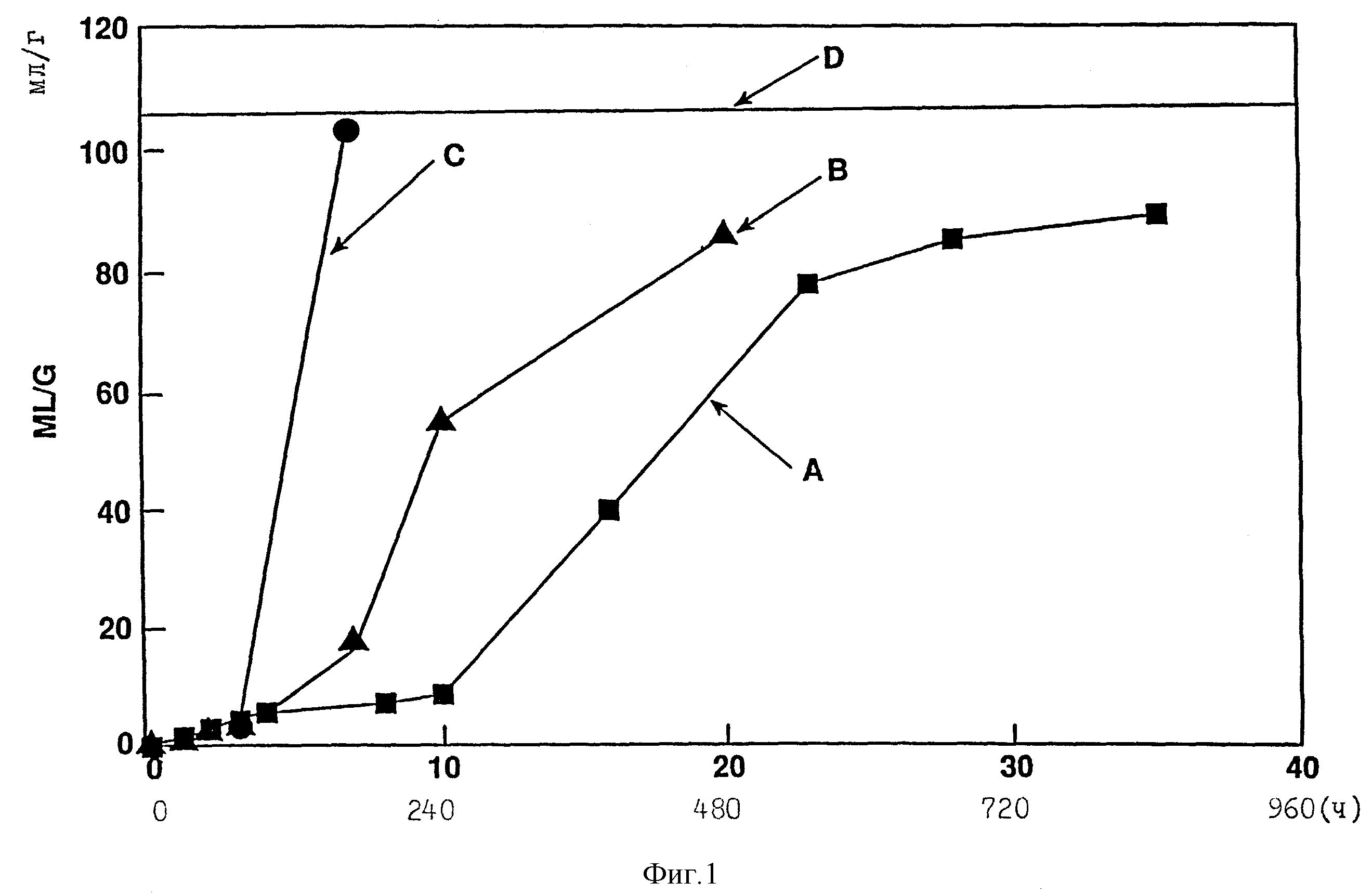

На фиг. 1 представлено влияние на скорость выведения кислорода замещения метил- или метоксирадикалов на фенильном кольце. По оси ординат отложено время в часах, а по оси абсцисс - кислородопотребление, измеренное в мл/г. Кривая А показывает скорость кислородопотребления для примера 19, кривая В показывает скорость для примера 23, кривая С показывает скорость для примера 24, а кривая D показывает теоретически возможный кислород.

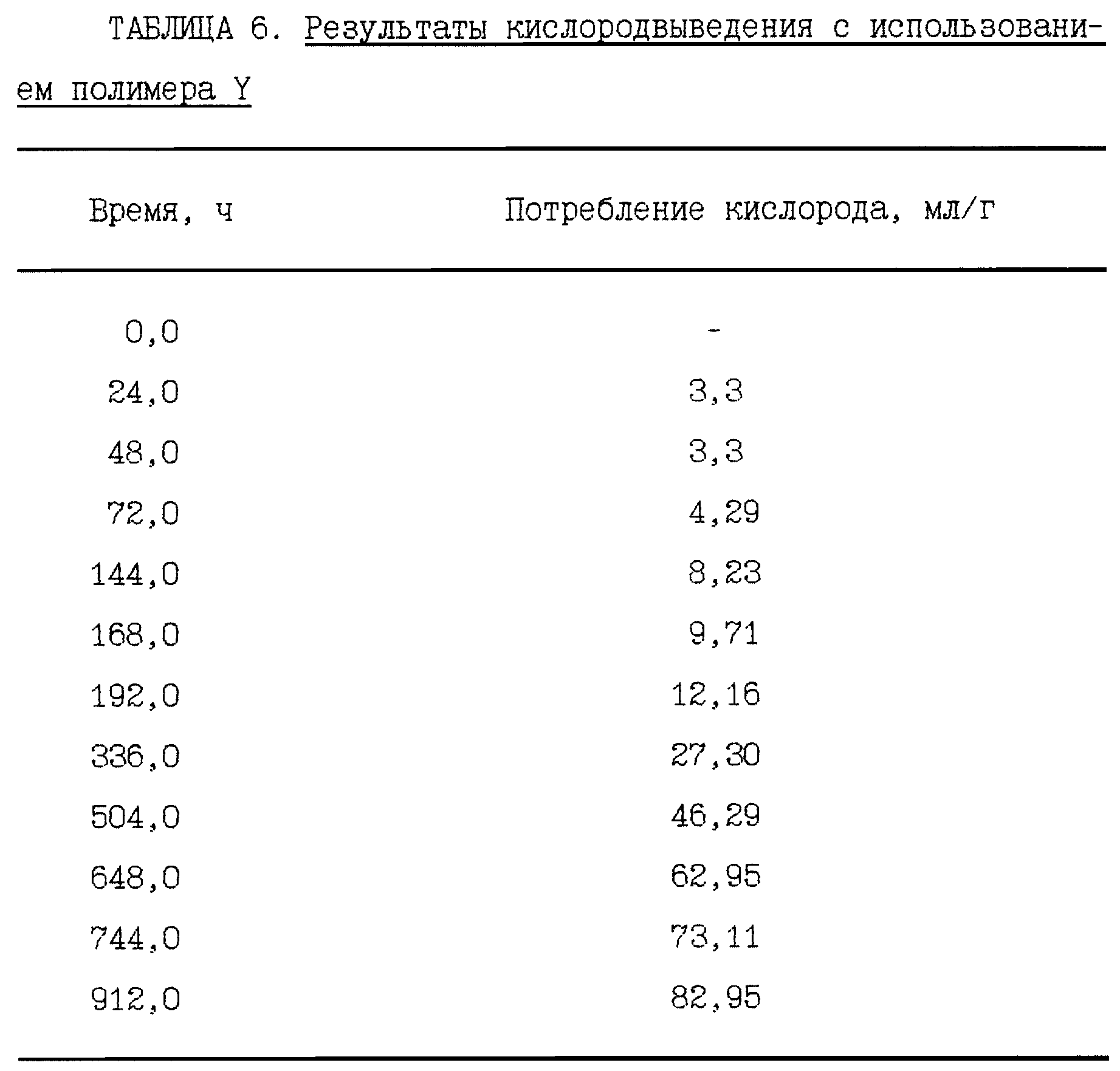

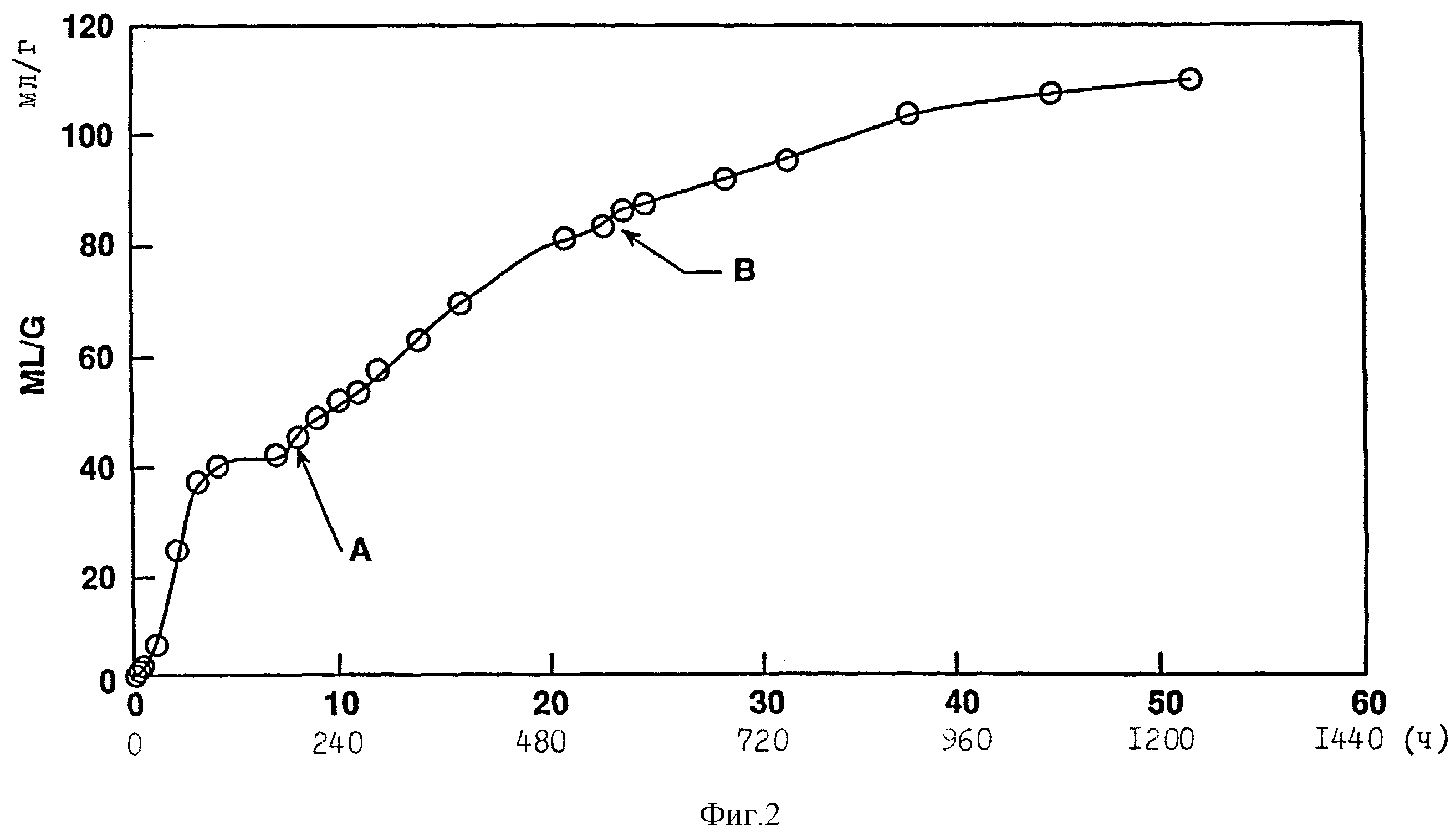

На фиг. 2 представлена кислородовыводящая способность для 5 г образца полимера из примера 19 при комнатной температуре. По оси ординат отложено время в часах, а по оси абсцисс - кислородопотребление, измеренное в мл/г. В точках А и В 1000 мл свободное пространство было пополнено воздухом.

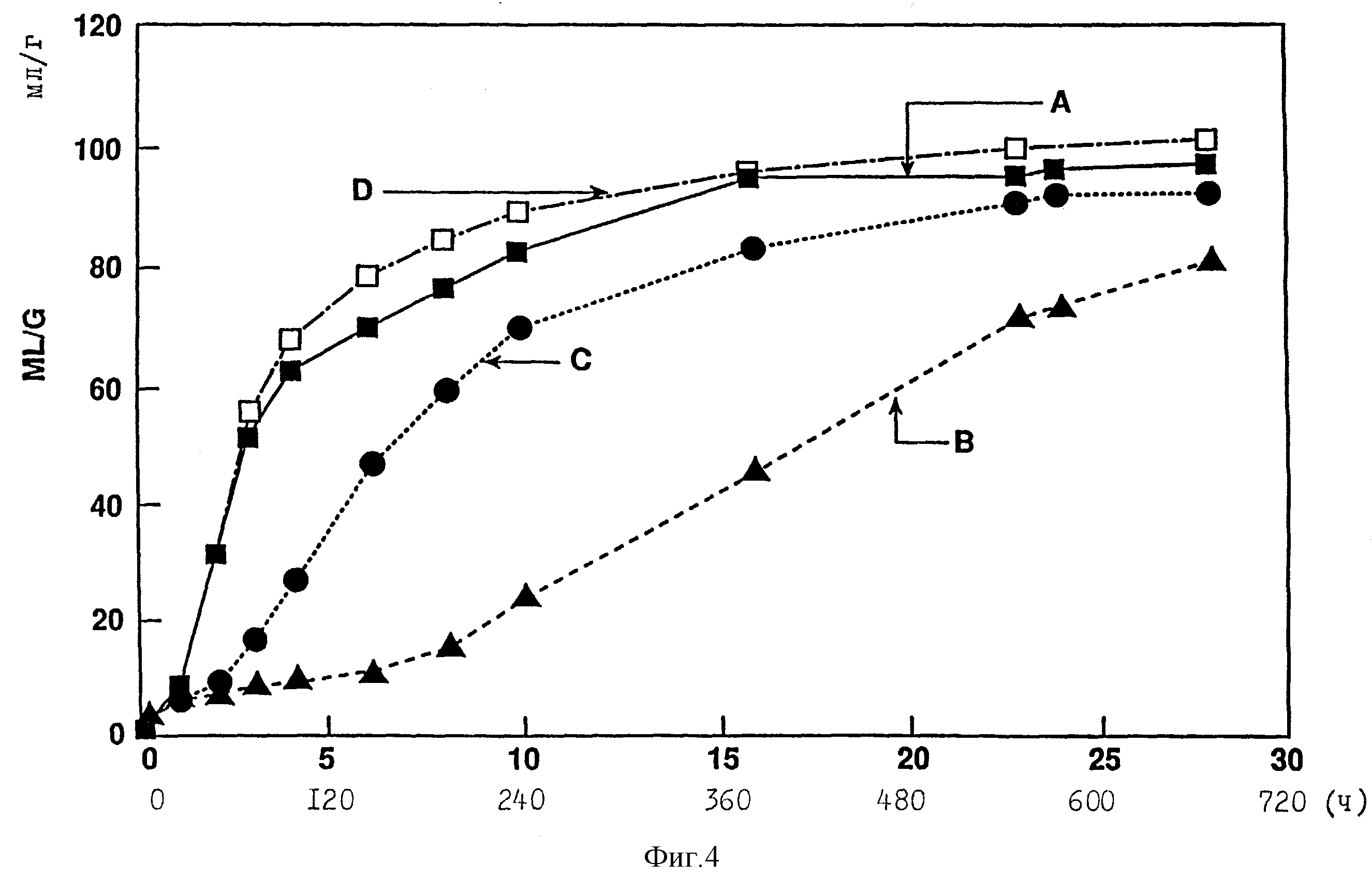

На фиг. 3 представлено сравнение скорости и способности выведения 2 г полимера из примера 19 (кривая А) с 2 г Эйджлесса (кривая В), продукта, поставляемого фирмой Мицубиси Газ Кемикал Ко. По ординате отложено время в часах, а по оси абсцисс - кислородопотребление, измеренное в мл/г. Анализируемая колба имела 1000 мл свободное пространство и 2% кислорода в свободном пространстве.

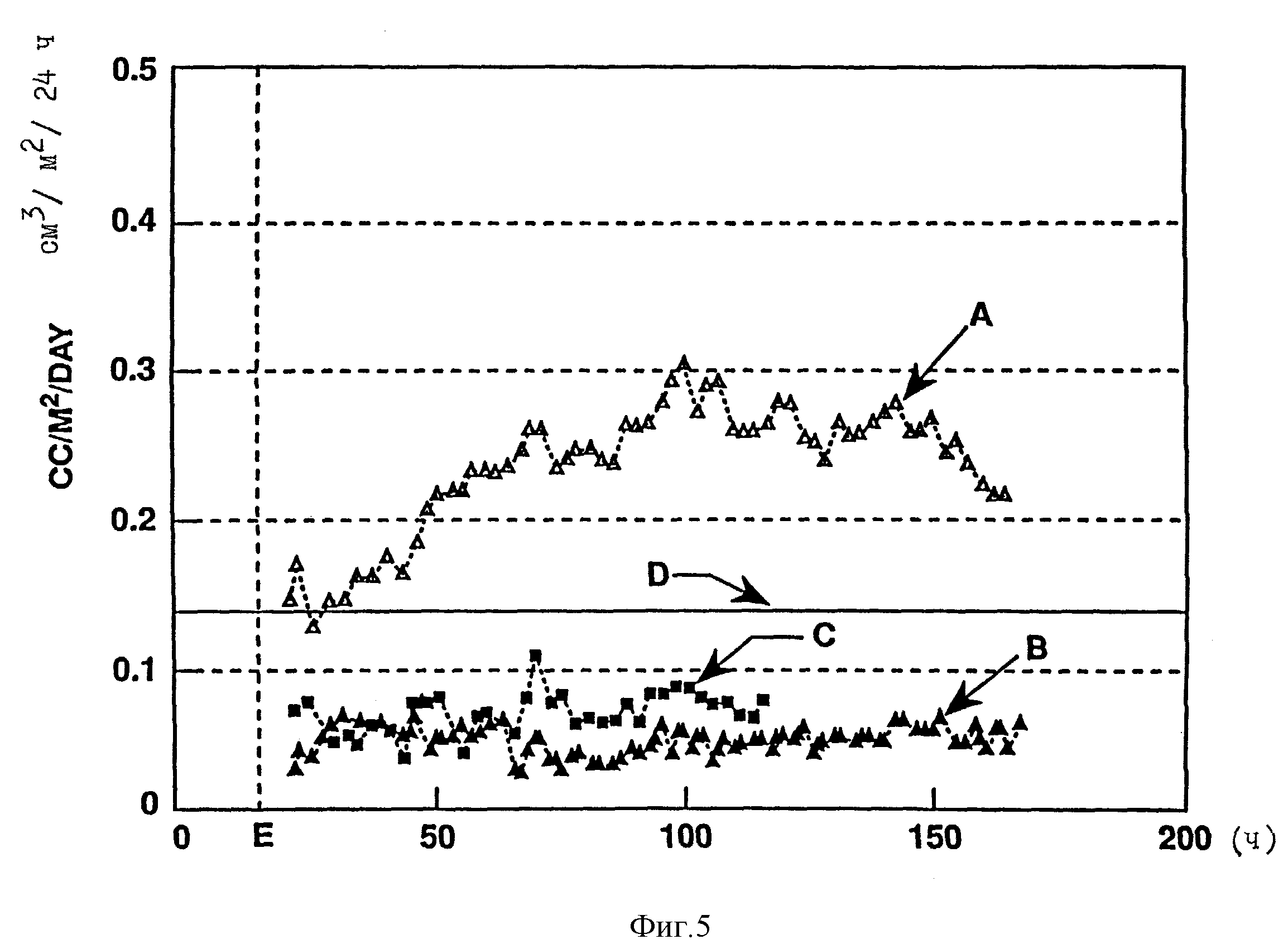

На фиг. 4 представлено влияние различных уровней содержания кобальта на скорость кислородовыведения для 2 г образцов в 1000 см3 свободном пространстве. По оси ординат отложено время в часах, а по оси абсцисс - кислородопотребление, измеренное в мл/г. Кривые А, В, С и D показывают скорость кислородовыведения для полимера из примеров 19, 20, 21 и 22 соответственно.

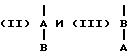

На фиг. 5 представлено сравнение коэффициента кислородопропускания (ККП) для двух трехслойных пленок: одной, использующей полимер из примера 25 (кривая А, без УФ-обработки, средний ККП около 0,24 см3/м2/24 ч, и кривая В, с 10 мин обработкой 5,2 мВт/см2 УФ-источником на расстоянии 127 мм (5 дюймов), средний ККП около 0,06 см3/м2/24 ч), и второй, использующей полимер из примера 19 (кривая С, с такой же дозой УФ-облучения, приведенной для полимера из примера 25). Кривая D показывает теоретический ККП однослойной пленки из сополимера этилена с виниловым спиртом (0,13 см3/м2/24 ч). По оси ординат показано время в часах, а по оси абсцисс -коэффициент кислородопропускания, измеренный в см3/м2/24 ч. Эти коэффициенты являются сравнимыми с теоретическим коэффициентом кислородопропускания 50 мкм пленки из сополимера этилена с виниловым спиртом. Точка E показывает время старта кислорода. Для целей данного изобретения 1 см3 считается равным 1 мл.

Способ данного изобретения является экономичным, удобным и эффективным средством получения соединений данного изобретения. Эти соединения могут быть разделены на две категории: специальные полимеры и специальные полимеры, способные выводить кислород.

А) Специальные полимеры

Специальные полимеры данного изобретения могут быть разделены на четыре основные категории: бензильные, аллильные, (простой эфир)

содержащие и специальные полимеры, содержащие функциональные боковые цепи. Полимеры каждой категории содержат этиленовую или полиэтиленовую главную цепь с боковыми бензильными, аллильными, (простой

эфир) содержащими или функциональными остатками, соответственно.

Полиэтиленовая главная цепь состоит в основном из цепной структуры или главной цепи из насыщенных углеродных атомов,

которая вообще создается в процессе полимеризации. Например, гомополимеризация этилена дает полиэтиленовую главную цепь. Сополимеризация этилена и акриловой кислоты, метакриловой кислоты,

алкилакрилата или алкилметакрилата также дает в результате полиэтиленовую главную цепь с боковыми кислотными или сложноэфирными остатками. Любая полимеризация, которая дает соединение в основном

формы:

дает соединение, имеющее этиленовую или полиэтиленовую главную цепь.

В основном, n является числом между 2 и приблизительно 30000. Соединение, которое имеет полиэтиленовую главную цепь, имеет индекс расплава от примерно 0,1 до 1000 г/10 мин. Соединение, которое имеет этиленовую главную цепь, имеет меньше углеродных атомов в своей главной цепи, чем идентичное соединение, имеющее индекс расплава 1000 г/10 мин или менее.

В одном предпочтительном варианте полимерное соединение настоящего изобретения содержит между примерно 1 и примерно 10 мол.% боковых бензильных, аллильных, (простой эфир) содержащих и/или функциональных остатков. Более предпочтительно, соединение содержит между примерно 2 и 6 мол.% и еще более предпочтительно между примерно 2 и 3 мол.% этих боковых остатков. Предпочтительно, боковые остатки связаны непосредственно с гетероатомсодержащей группой. Точное количество боковых остатков и гетероатомсодержащих радикалов обычно определяется применением, в котором должно быть использовано соединение.

1)

Специальные бензильные полимеры

В одном варианте соединение настоящего изобретения содержит этиленовую или полиэтиленовую главную цепь и остатки, которые содержат

бензилрадикал и которые

являются боковыми или концевыми для этиленовой или полиэтиленовой главной цепи. Боковой остаток, который содержит бензилрадикал, как этот термин используется здесь, является

любой группой, которая

является боковой цепью или ответвлением или является концевой группой к этиленовой или полиэтиленовой главной цепи и которая содержит бензилрадикал. В приведенной выше общей

формуле (VII) остатки -X и

-Y являются боковыми остатками.

Бензилрадикал для целей данного изобретения содержит фенилрадикал, непосредственно связанный с метиленовым радикалом. Метиленовый радикал может быть связан с другим алкилом, алкиленом, алкенилом, алкинилом, арилом или гетероатомсодержащими заместителями, которые вместе с бензилрадикалом образуют незамещенный остаток, который является боковым к этиленовой или полиэтиленовой главной цепи. Эти радикалы могут быть замещены гидрокарбилрадикалом, или гетероатомом, или гетероатомсодержащим радикалом или могут быть незамещенными. Замещенный фенилрадикал имеет по крайней мере один радикал, подставленный вместо по крайней мере одного водородного атома фенилрадикала. Незамещенный метиленовый радикал для целей данного изобретения состоит из одного углеродного атома и двух или трех водородных атомов. Замещенный метиленовый радикал для целей данного изобретения состоит из одного углеродного атома, одного водородного атома и по крайней мере одного радикала, подставленного вместо одного из водородных атомов. Бензилрадикал может быть связан с остальной частью его бокового остатка через его фенилрадикал. В этом случае его метиленовым радикалом может быть метилрадикал или замещенный метилрадикал.

Гетероатомсодержащим радикалом является любой радикал, который содержит элемент, который не является углеродом или водородом. Гетероатомсодержащий радикал обычно улучшает кислородвыводяшую способность соединения. Предпочтительным является гетероатом, имеющий π-связи со смежными углеродными атомами. Когда присутствует гетероатомсодержащий радикал, он, предпочтительно, связан непосредственно с бензилрадикалом, а не с остатками, присутствующими между гетероатомсодержащим радикалом и бензилрадикалом. Гетероатомсодержащий радикал может быть связан с бензилрадикалом в любой комбинации из возможных путей. Например, гетероатомсодержащий радикал может быть связан с метиленовым радикалом. Он может быть также подставлен на метиленовом радикале вместо одного из водородных атомов, причем в этом случае метиленовый радикал присоединяется непосредственно к главной цепи или остатку, присоединенному к главной цепи, или к другому гетероатомсодержащему остатку. Или гетероатомсодержащий радикал может быть подставлен вместо одного из водородных атомов фенилрадикала. Примеры гетероатомсодержащих радикалов включают амин-, (простой эфир)-, сульфид- и кетонрадикалы, и предпочтительными радикалами являются сложные эфиры и амиды.

Радикалы, которые могут быть замещены или соединены на бензилрадикале, включают алкилрадикалы, содержащие от 1 до 18 углеродных атомов, алкоксирадикалы, имеющие от 1 до 16 углеродных атомов, алкенил- или алкинилрадикалы, содержащие от 2 до 18 углеродных атомов, алкенокси- или алкиноксирадикалы, имеющие от 2 до 18 углеродных атомов, аминрадикалы, имеющие от 1 до 6 углеродных атомов, арилрадикалы или замещенные арилрадикалы, имеющие 6 - 24 углеродных атома, арил(простой эфир)радикалы или замещенные арил(простой эфир)радикалы, имеющие от 6 до 24 углеродных атомов, и сложноэфирные и амидные радикалы кислот, имеющие от 1 до 16 углеродных атомов. Арил- и арил(простой эфир)радикалы могут быть замещены таким же образом, как метилен- и фенилрадикалы, с тем ограничением, что арил- и арил(простой эфир)радикалы после замещения должны иметь общее количество углеродных атомов от 6 до 24. Предпочтительно, радикалы, которые замещаются на бензилрадикале, выбираются из группы, состоящей из алкилрадикалов, содержащих от 1 до 6 углеродных атомов, алкоксирадикалов, имеющих от 1 до 6 углеродных атомов, аминрадикалов, имеющих от 1 до 6 углеродных атомов, арилрадикалов и замещенных арилрадикалов, имеющих 6-15 углеродных атомов, арил(простой эфир)радикалов и замещенных арил(простой эфир)радикалов, имеющих от 6 до 15 углеродных атомов, и сложноэфирных и амидных радикалов кислот, имеющих от 1 до 6 углеродных атомов. Предпочтительными радикалами, которые обеспечивают более высокие скорости кислородовыведения, являются алкил-, алкокси- и аминрадикалы.

Предпочтительно, остатки, которые являются боковыми к этиленовой или полиэтиленовой главной цепи, содержат бензилтио(сложный эфир)-, более предпочтительно бензиламид- и наиболее предпочтительно бензил(сложный эфир)остатки. Предпочтительно, амид или сложный эфир соединяются непосредственно с этиленовой или полиэтиленовой главной цепью. Другие предпочтительные боковые остатки содержат бензил (простой эфир)группы, бензиламингруппы и -CH2-арил-содержащие группы, где арилгруппа включает более одного кольца, такие как 1,3- дигидроизоиндол, антрацен, фенантрен, нафталин и тому подобное.

В одном предпочтительном варианте полимерное соединение настоящего изобретения содержит между примерно 1 и 10 мол.% бензилрадикалов. Более предпочтительно, соединение содержит между примерно 2 и 6 мол.% и еще более предпочтительно между примерно 2 и 3 мол.% бензилрадикалов. Предпочтительно, бензилрадикалы связаны непосредственно с гетероатомсодержащей группой. Точное количество бензилрадикалов и гетероатомсодержащих радикалов, а также количество соли переходного металла обычно определяется конкретным применением, в котором должно использоваться соединение.

В одном варианте специальные полимерные соединения могут быть низкомолекулярными и иметь бензильную группу, боковую или концевую к этиленовой главной цепи. Главная цепь может иметь одно этиленовое звено или может быть олигомером или очень низкомолекулярным полимером, имеющим индекс расплава более примерно 1000 г/10 мин. Примеры включают бензил-, дибензил- или трибензилсложные эфиры или амиды C2-20-кислот, таких как лимонная кислота, аскорбиновая кислота, стеариновая кислота и 1,10-декандикарбоновая кислота. В другом варианте соединение имеет полиэтиленовую главную цепь с индексом расплава в интервале от примерно 0,3 до примерно 1000 г/10 мин (метод ASTM D-882). Предпочтительно, индекс расплава находится между примерно 0,5 и примерно 100 г/10 мин и более предпочтительно между примерно 1 и примерно 10 г/10 мин.

2) Специальные полимеры, имеющие боковые цепи, содержащие аллильный водород

В одном варианте

соединение настоящего изобретения содержит этиленовую и

полиэтиленовую главную цепь и остатки, которые содержат радикал, имеющий аллильный водород, и которые являются боковыми или концевыми к

этиленовой или полиэтиленовой главной цепи. Боковым остатком,

который содержит радикал, имеющий аллильный водород, как этот термин используется здесь, является любая группа, которая является боковой

цепью, или разветвлением, или окончанием по отношению к

этиленовой или полиэтиленовой главной цепи, и которая содержит по крайней мере один аллильный водород.

Радикал, содержащий аллильный водород, может быть циклическим, линейным или разветвленным и может быть незамещенным или замещенным алкил-, арил- или гетероатомсодержащим радикалом, например. Радикал, содержащий аллильный водород, может содержать более одного аллильного водорода. Предпочтительно, радикал содержит не менее 4 аллильных водородных атомов. Радикал может быть частью амида или сложного эфира. Примеры включают поли(1,2-бутадиенил) (сложный эфир), Нопол-сложный эфир (6,6- диметилбицикло[3,1,1]гепт-2-ен-этил-(сложный эфир)), 3-метил-3- бутенил(сложный эфир), 2,6-диметилокт-2,6-диенил(сложный эфир), циннамил(сложный эфир), (триметилпропандиаллиловый эфир алкоксикислоты), 2,6,10-триметилдодец- -2,6,10-триенил(сложный эфир) и олеил- и/или линолеил (сложный эфир)радикалы.

3)

(Простой эфир)содержащие

специальные полимеры

В одном варианте соединение настоящего изобретения содержит этиленовую или полиэтиленовую главную цепь и гидрокарбилостатки, которые содержат

простой эфир и которые

являются боковыми или концевыми к этиленовой или полиэтиленовой главной цепи. Боковым остатком, который содержит простой эфир, как этот термин используется здесь, является

любая группа, которая

является боковой цепью или разветвлением или является окончанием этиленовой или полиэтиленовой главной цепи, и которая содержит по крайней мере одну группу простого эфира.

Остаток, содержащий простой эфир, может быть циклическим, линейным или разветвленным и может быть незамещенным или замещенным алкил-, арил- или другим радикалом, содержащим гетероатом, например. Остаток может содержать простой эфир в своей главной структуре, или простой эфир может быть боковым к главной структуре остатка. Циклический остаток может быть моноциклическим или может состоять из многих колец, таких как бензофуран. В одном варианте боковым остатком является нециклический простой эфир, имеющий от 2 до 7 углеродных атомов. Примеры включают тетрагидрофурфурил- и 2-метилтетрагидропиранилрадикалы. В другом варианте остатком является остаток поли (простой эфир) алкоксикислоты, такой как тетрагидрофурфурил (сложный эфир), полиэтиленгликолевый сложный эфир, монометиловый эфир алкоксикислоты и 2-метил- тетрагидропиран (сложный эфир).

4) Специальные полимеры, которые содержат функциональные боковые цепи

Функциональные добавки,

такие как антиоксиданты, пластификаторы, УФ-стабилизаторы (фильтры или поглотители), УФ- инициаторы, ингибиторы коррозии и красители, могут быть по крайней мере частью остатка, присоединенного к

этиленовой или полиэтиленовой главной цепи. Эти соединения могут быть получены взаимодействием сополимера с боковыми цепями, способными к переэтерификации, со спиртом желаемой добавки с получением

соединения, имеющего этиленовую или полиэтиленовую главную цепь и функциональную боковую цепь, которая содержит желаемую функциональную добавку. Способ этерификации и/или переэтерификации смешением в

расплаве, описанный ниже, является одним способом получения этих соединений.

Специальные полимеры, которые содержат функциональные боковые цепи, имеют следующие преимущества по

сравнению со смесями полимера с функциональными добавками:

а) более низкая летучесть, что дает меньшее загрязнение функциональной добавкой в процессе переработки, а также меньшие отходы

добавки;

b) более низкие экстрагируемые - так как функциональная добавка химически связана с полимером вместо смешения с полимером, то меньшее количество функциональной добавки

экстрагируется

в FDA-тестах на экстракцию или растворяется в пище и напитках; и/или

с) более низкая токсичность при проглатывании - поскольку высокомолекулярные составляющие не абсорбируются

биологическими

системами, функциональные боковые цепи с большей вероятностью проходят через организм без взаимодействия с жизненными процессами организма.

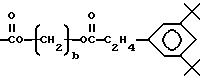

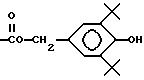

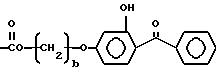

Примеры этого типа боковых

цепей на

полиэтиленовой главной цепи включают сложные эфиры, такие как 3,5-ди-т-бутил-4-гидроксибензил (сложный эфир), сложные эфиры 2,4-дигидроксилбензофенона, гидроксилфенилбензотриазола и

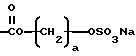

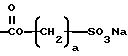

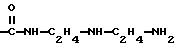

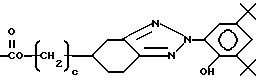

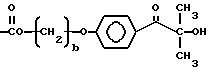

гидроксибензилфенона, C1-18-алкил (сложный эфир) и сложные эфиры и амиды следующих структурных формул:

где a - целое число между 1 и 18 включительно, b - целое число между 1 и 12 включительно, и c - целое число между 0 и 12 включительно.

Соединения, имеющие полиэтиленовую главную цепь и боковые сложноэфирные остатки, которые имеют эпоксирадикал, могут быть получены этерификацией или переэтерификацией полимера, такого как сополимер этилена с акриловой кислотой или сополимер этилена с алкилакрилатом, соединением, которое содержит эпоксирадикал. Такие соединения включают C1-18-спирты, которые имеют по крайней мере один эпоксирадикал, замещенный на углеродном атоме.

В одном варианте данное изобретение предусматривает соединение, имеющее полиэтиленовую главную цепь и боковые цепи, которые содержат амин-, амино- и/или амидгруппы. Способ реакционной экструзии, описанный ниже, может быть использован для переэтерификации сополимера, такого как сополимер этилена с алкилакрилатом, гидроксиаминами и полиамидами, которые имеют гидроксил- и/или амидгруппу. Используемые гидроксиамины включают 2-аминоспирты, имеющие по крайней мере один из водородных атомов, замещенный C1-18 -алкилрадикалом, и этаноламин. Боковой остаток, который является продуктом переэтерификации сополимера этилена с алкилакрилатом этаноламином, может конденсироваться с образованием циклической структуры в условиях, созданных в процессе этерификации и/или переэтерификации расплава полимера, как рассмотрено ниже, а продуктом реакции обычно является сополимер этилена, алкилакрилата и винилоксазолина. Для получения соединений данного изобретения также могут быть использованы полиамиды, особенно продукты конденсации полимеризации аминокарбоновой кислоты или линейного диамина и линейной карбоновой кислоты. Предпочтительные полиамиды включают найлон-6 и найлон-6,6.

Эти соединения могут быть использованы для модификации свойств асфальта или для получения найлона с улучшенной ударной вязкостью, например, или в качестве промежуточных соединений для получения других полимерных продуктов.

5) Другие составляющие соединений данного

изобретения

В

предпочтительном варианте соединение настоящего изобретения также содержит в главной цепи алкилакрилат, алкилметакрилат, акриловую кислоту, метакриловую кислоту и/или соль

металла акриловой или

метакриловой кислоты. Этот тип соединения имеет полиэтиленовую главную цепь, которая содержит боковые алкил (сложный эфир)остаток, кислотный остаток и/или остаток соли металла

кислоты, а также боковые

бензильный, аллильный, простоэфирный и/или функциональные остатки, рассмотренные выше. Бензильные остатки для цели данного изобретения состоят из бензилрадикалов и замещенных

бензилрадикалов и

дополнительно любых гетероатомсодержащих радикалов, связанных с бензилрадикалами или замещенными радикалами, как определено ранее. Предпочтительными алкилакрилатами являются

бутил- и этилакрилат, а

наиболее предпочтительным является метилакрилат (МА). Предпочтительными акриловыми кислотами являются акриловая кислота и метакриловая кислота. Предпочтительными являются

натриевая, калиевая, цинковая

и литиевая соли акриловой и метакриловой кислоты. Эти остатки сложного эфира, кислоты и соли могут обеспечить хорошие адгезионные свойства соединительных слоев,

например.

Для придания необходимых для конкретного применения свойств в композицию могут быть введены добавки. Такие добавки включают (но нет необходимости ограничиваться этим) наполнители, пигменты, красители, антиоксиданты, стабилизаторы, добавки, улучшающие перерабатываемость, пластификаторы, добавки, улучшающие огнестойкость, добавки, предотвращающие запотевание и т.д. Количество этих добавок варьируется при использовании и обычно составляет менее 10% и предпочтительно менее 5% от общей массы композиции.

В) Специальные полимеры, которые выводят

кислород

Кислородвыводящие

композиции данного изобретения содержат соль переходного металла и соединение, имеющее этиленовую главную цепь и боковые остатки, которые содержат углеродный атом,

который может образовать свободный

радикал, который стабилизируется смежной группой. Смежная группа поддерживает высокую энергию неспаренного электрона через резонансные структуры и поэтому

стабилизирует свободный радикал, так что

свободный радикал может существовать значительно более долгое время, чем свободный радикал при отсутствии стабилизирующей группы. Углеродный атом, который

может образовать свободный радикал,

соединяется с атомом смежной группы, который 1) имеет по крайней мере одну пару p-электронов, которые являются несвязанными или которые являются pi-связанными с

другими атомами в группе, и который 2)

способен перекрывать p-орбиталь орбиталью свободного радикала. Группа тогда может поддерживать энергию свободного электрона для стабилизации свободного

радикала. Конформация молекулы на участке

образования свободного радикала также должна быть такой, что орбиталь свободного радикала является способной перекрываться p-орбиталью атома в смежной

группе. Таким образом, углеродный атом, имеющий

водородный атом, смежный с фенилрадикалом, аллильным радикалом или гетероатомсодержащим радикалом, таким как (простой эфир)содержащим радикалом, может

образовать свободный радикал, который резонансно

стабилизируется фенильным кольцом, смежной двойной связью или кислородом соответственно.

Резонансно стабилизированный свободный радикал предпочтительно образуется в условиях кислородвыведения. Полимер выдерживается в условиях кислородвыведения, когда он содержит достаточное количество и нужный тип соли переходного металла для промотирования кислородвыведения полимером, и полимер выдерживается в кислородсодержащей жидкости, такой как воздух.

Кислородвыводящая композиция данного изобретения предпочтительно содержит соль переходного металла и соединение, имеющее этиленовую или полиэтиленовую главную цепь, в которой соединение имеет боковые или концевые остатки, которые содержат углеродный атом, который образует резонансно стабилизированный свободный радикал в условиях кислородвыведения. Эта композиция обычно имеет скорость мгновенного кислородвыведения в воздухе не менее примерно 1,0 см3 кислорода/24 ч/г/1 кг/см2 при 25oC.

В одном варианте композиция данного изобретения содержит соль переходного металла и специальный полимер, как описано выше. Соль переходного металла, как используемый здесь термин, содержит элемент, выбранный из первой, второй и третьей переходной группы периодической системы элементов, в частности, элемент, который способен промотировать кислородвыведение. Эта соль переходного металла находится в форме, которая облегчает или придает способность выводить кислород композицией данного изобретения. Возможный механизм, не предназначенный для ограничения данного изобретения, состоит в том, что переходный элемент может легко обратимо преобразовываться между по крайней мере двумя состояниями окисления и облегчает образование свободных радикалов. Соответствующие элементы переходных металлов включают, но не ограничиваются этим, марганец II или III, железо II или III, кобальт II или III, никель II или III, медь I или II, родий II, III или IV и рутений. Нет необходимости в том, чтобы окисленное состояние элемента переходного металла, введенного в композицию, было в активной форме. Необходимо только иметь элемент переходного металла в его активной форме в то время или близко к тому времени, которое требуется композиции для выведения кислорода. Элементом переходного металла предпочтительно является железо, никель или медь, более предпочтительно марганец и наиболее предпочтительно кобальт.

Соответствующими противоионами для элемента переходного металла являются органические или неорганические анионы. Они включают (но не ограничиваются этим) хлорид, ацетат, пальминат, 2-этилгексаноат, цитрат, гликолят, бензоат, неодеканоат или нафтенат. Органические анионы являются предпочтительными. Особенно предпочтительные соли включают кобальт(II)-2- этилгексаноат, кобальтбензоат и кобальт(II)неодеканоат. Элемент переходного металла также может быть введен в виде иономера, причем в этом случае используется полимерный противоион. Такие иономеры хорошо известны в технике. Смотри патент США N 3264272, который приводится в качестве ссылки в полном объеме.

Композиция настоящего изобретения содержит достаточное количество соли переходного металла в полимере для того, чтобы промотировать кислородвыведение. Обычно это требует отношения молей углеродных атомов, образующих свободные радикалы, к молям элемента переходного металла между примерно 2000:1 и примерно 10: 1. Предпочтительно, это молярное отношение составляет между 200: 1 и 20:1. Тип и количество соли переходного металла выбираются такими, чтобы получить скорость мгновенного кислородвыведения в полимере не менее примерно 1,0 см3 кислорода на 1 г кислородвыводящей композиции за 24 ч в воздухе при 25oC при давлении 1 кг/см2, и предпочтительно количество и тип соли переходного металла выбираются такими, чтобы получить скорость мгновенного кислородовыведения не менее примерно 5 см3 O2 на 1 г кислородвыводящей композиции за 24 ч в воздухе при 25oC при давлении 1 кг/см2 после окончания индукционного периода. Предпочтительное количество элемента переходного металла обычно зависит от того, какая используется соль переходного металла.

Кислородвыводящие композиции данного изобретения могут сохранять свои механические свойства в течение более длительных периодов времени, чем другие кислородвыводящие соединения, такие как полибутадиен, который содержит участки окисления в главной цепи и/или непосредственно рядом с главной цепью. Кислородвыводящие композиции данного изобретения легко перерабатываются традиционным оборудованием и могут быть смешаны или соэкструдированы с широким рядом полимеров. Кроме того, установлено, что многие кислородвыводящие композиции данного изобретения, в частности сложноэфирные и амидные кислородвыводящие материалы, не требуют дополнительных фотоинициаторов при выдержке их в УФ-свете для снижения их кислородвыводящего индукционного периода.

1) Бензильные кислородвыводящие специальные полимеры

В одном варианте данное изобретение предусматривает композиции,

эффективные для выведения кислорода, содержащие соль переходного металла и компонент, имеющий этиленовую или полиэтиленовую

главную цепь и имеющий боковые или концевые остатки, которые содержат

бензилрадикал, в которых бензилрадикал имеет по крайней мере один водород на его метиленрадикале и/или на атоме углерода альфа к

фенилрадикалу. Этим компонентом является предпочтительно бензильный

специальный полимер, как описано выше, при условии, что его бензилрадикал имеет по крайней мере один водород альфа к фенильному

кольцу. Предпочтительно, бензилрадикал связан непосредственно с

гетероатомом, таким как кислород или азот. Предпочтительными бензилрадикалами являются бензилсложноэфирный и бензиламидный радикалы.

Без ограничения изобретения этой теорией постулируется, что элемент переходного металла катализирует реакцию между бензилрадикалами в боковых остатках и кислородом. В одном предпочтительном варианте эта реакция приводит к расщеплению связи между метиленрадикалом бензилрадикала и гетероатомсодержащим радикалом. Эта реакция образует отдельное соединение - бензойную кислоту, соль бензойной кислоты или замещенные бензойную кислоту или ее соль. Предпочтительно, образуется бензойная кислота, которая указывается FDA (Управление по контролю за продуктами и лекарствами) как соединение, обычно считающееся безопасным для употребления человеком в ограниченных количествах.

Постулируется, что основная функция бензилрадикалов состоит в необратимом взаимодействии с кислородом в процессе выведения. Основной функцией соли переходного металла является облегчение этого процесса. Таким образом, в большой степени количество бензилрадикалов и количество соли переходного металла будет влиять на скорость, с которой кислород расходуется. Таким образом, количества бензилрадикалов и соли переходного металла выбираются в соответствии с требующейся скоростью и способностью выведения.

Точное количество бензилрадикалов и гетероатомсодержащих радикалов, а также количество соли переходного металла обычно определяется конкретным применением, в котором должна использоваться композиция. Ожидается, что кислородвыводящая композиция, имеющая, главным образом, бензилсложноэфирные радикалы в качестве выводящих остатков, будет особенно используемой для пищевых применений. Основным продуктом окисления, который высвобождается из полимерной главной цепи, когда кислород реагирует с полимером, является бензойная кислота, которая в определенных количествах является FDA-разрешенной для добавления к пищевым продуктам.

Предпочтительные полимеры, используемые в кислородвыводящих композициях настоящего изобретения, включают сополимеры этилена с алкилакрилатом, которые взаимодействуют с бензиловым спиртом или бензиламином с образованием этиленбензилакрилатного или этиленбензилакриламидного полимера. Эти полимеры обычно получаются переэтерификацией или переамидированием, как описано ниже. Особенно предпочтительным полимерным промежуточным соединением для получения этих кислородвыводящих композиций является сополимер этилена с метилакрилатом. Соединение настоящего изобретения, полученное из сополимера этилена с метилакрилатом, имеющего 40 мас. % метилакрилата, может иметь от примерно 0,33 до примерно 17,85 мол.% выводящих остатков. Сополимер этилена с метилакрилатом, который имеет 24 мас.% метилакрилата, может иметь от примерно 0,33 до примерно 9,33 мол.% выводящих остатков. Предпочтительно, прореагировавший сополимер этилена с метилакрилатом имеет между примерно 1 и 10 мол.%, более предпочтительно между примерно 2 и 6 мол.% и еще более предпочтительно между примерно 2 и 3 мол.% выводящих остатков. Часто желательно иметь частичные переэтерификацию или переамидирование, оставляя поэтому часть алкилакрилатных остатков непрореагировавшими, так что полимерные свойства могут быть специально разработаны для конкретного применения. Физические свойства прореагировавших полимеров являются подобными физическим свойствам непрореагировавшего алкилакрилатного сополимера. В результате композиция настоящего изобретения, использующая сополимер этилена с метилакрилатом для получения этиленбензилакрилатного или этилен-метилакрилат-бензилакрилатного терполимера, является оптически прозрачной и имеет подобные технологические характеристики сополимеру этилена с метилакрилатом. Сополимер этилена с метилакрилатом, который частично переэтерифицируется с образованием этилен-метилакрилат-бензилакрилатного терполимера (примерно 76,6/14,4/9 мас.% соответственно) и который содержит около 1000 ч на млн. кобальта в форме неодеканоата кобальта, является особенно предпочтительной композицией настоящего изобретения.

В другом

предпочтительном варианте кислородвыводящие композиции

настоящего изобретения используют полимер, полученный взаимодействием сополимера этилена с алкилакрилатом или сополимера этилена с метилакрилатом

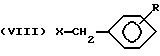

с бензиламином или спиртом общей формулы (VIII):

В общей формуле (VIII) X - H2 или ОН, и R независимо выбирается из группы, состоящей из водорода, фенил-, алкилрадикалов, содержащих 1 до 18 углеродных атомов, алкоксирадикалов, имеющих от 1 до 16 углеродных атомов, аминрадикалов, имеющих от 1 до 6 углеродных атомов, арилрадикалов и замещенных арилрадикалов, имеющих 6 - 24 углеродных атомов, арил (простой эфир)радикалов и замещенных арил (простой эфир)радикалов, имеющих от 6 до 24 углеродных атомов, и сложноэфирных и амидных радикалов кислот, имеющих от 1 до 16 углеродных атомов, X - предпочтительно NH2 или ОН, и R - предпочтительно метил или метокси и более предпочтительно Н. Амином является предпочтительно бензиламин, а спиртом является предпочтительно бензиловый спирт. Также могут быть использованы смеси бензиловых спиртов и бензиламинов.

Среди других факторов установлено, что эти полимеры являются удивительно хорошими кислородвыводителями в комбинации с солью переходного металла, такой как органическая соль кобальта. Кроме того, кислородвыводящая способность и другие физические свойства этих полимеров могут легко изменяться выбором количества алкилакрилата в сополимерном реагенте и количества бензиламина или бензилового спирта, используемого в реакции.

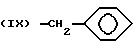

Когда реагентом является бензиловый спирт, особенно используемая композиция данного изобретения содержит между 1 и 10 мол.% и предпочтительно между 2 и

6 мол.% бензиловой структуры общей

формулы (IX):

Предпочтительными полимерами являются поли(этилен-метилакрилат- бензилакрилат)ные терполимеры и поли(этилен-метилакрилат-бензилакриламид)ные терполимеры.

2) Кислородвыводящие специальные полимеры, содержащие аллильные

боковые цепи

В одном варианте данное изобретение предусматривает композиции, эффективные для выведения кислорода, содержащие соль переходного металла и компонент, имеющий этиленовую или

полиэтиленовую главную цепь и имеющий боковые остатки, которые содержат радикал, имеющий аллильный водород. Этим компонентом является предпочтительно специальный полимер, имеющий аллильную боковую

цепь, как описано выше. Примеры 45-47 иллюстрируют способности этих кислородвыводящих композиций.

Ожидается, что, поскольку боковая цепь, содержащая аллильный водород, окисляется, то этиленовая или полиэтиленовая главная цепь остается неповрежденной в течение более длительного периода времени, чем когда точка ненасыщения располагается в главной цепи или в непосредственной близости от нее, как имеет место в полибутадиене самом по себе. Поскольку главная цепь остается неповрежденной дольше, механические свойства сохраняются в течение более длительного периода времени, чем когда окисляется отдельный полибутадиен.

В одном варианте данное изобретение представляет композиции, эффективные для выведения кислорода, содержащие соль переходного металла и компонент, имеющий этиленовую или полиэтиленовую главную цепь и имеющий боковые остатки, в которых каждый остаток содержит не менее 4 аллильных водородных атомов. Эта композиция быстро выводит кислород и имеет высокую кислородвыводяшую способность.

В другом варианте данное изобретение представляет композиции, эффективные для выведения кислорода, содержащие соль переходного металла и компонент, имеющий этиленовую или полиэтиленовую главную цепь и имеющий боковые остатки, которые содержат циклический радикал, содержащий аллильный водород. Циклический радикал, содержащий аллильный водород, не включает ароматический радикал, где циклическая часть радикала является только ароматической.

Примеры боковых остатков, которые содержат аллильный водород, включают поли(1, 2-бутадиенил) (сложный эфир)-, Нопол-(сложный эфир)-(6,6-диметилбицикло [3,1,1] гепт-2-ен-этил-(сложный эфир)-), 3-метил-3-бутенил(сложный эфир)-, 2,6-диметилокт-2,6-диенил (сложный эфир)-, циннамил (сложный эфир) -, (триметилпропандиаллиловый эфир алкоксикислоты)-, 2,6,10-триметилдодец-2,6,10-триенил (сложный эфир)- и олеил- и/или линолеил (сложный эфир)радикалы.

Кислородвыводящие специальные полимеры, содержащие боковые цепи, имеющие аллильный водород, особенно боковые цепи, имеющие циклические остатки, которые содержат аллильный водород, эффективно выводят кислород при обычных температурах холодильной техники (примерно 4-6oC).

3) (Простой эфир)содержащие кислородвыводящие специальные полимеры

В одном варианте данное

изобретение предусматривает

композиции, эффективные для выведения кислорода, содержащие соль переходного металла и компонент, имеющий этиленовую или полиэтиленовую главную цепь и имеющий боковые

остатки простого эфира, которые имеют по крайней мере один водород на углеродном атоме, смежном с (простой эфир)радикалом. Этим компонентом является предпочтительно (простой эфир)содержащий

специальный полимер, как описано выше, или полимер, имеющий этиленовую или полиэтиленовую главную цепь и боковые диаллил (простой эфир)- или (диаллиловый эфир алкоксикислоты) остатки, где имеется по

крайней мере один водород на углеродном атоме, смежном с (простой эфир)радикалом. Пример 46 иллюстрирует способности этих кислородвыводящих композиций.

Предпочтительно, боковым радикалом является циклический простой эфир, особенно циклический простой эфир, имеющий от 2 до 7 углеродных атомов. Циклический остаток может быть моноциклическим или может состоять из многих колец. Примеры соответствующих боковых радикалов включают тетрагидрофурфурил, 2- метилтетрагидропиранил, поли(простой эфир), полиэтиленгликолевый и монометиловый простой эфир.

4) Добавка для

кислородвыводящих специальных полимеров

Одной добавкой, которая может быть введена в любую из кислородвыводящих композиций, приведенных выше, является фотоинициатор, который действует для

снижения индукционного периода многих кислородвыводящих композиций. Смотри патент США N 5211875, который рассматривает фотоинициаторы и который приводится в качестве ссылки во всей полноте.

С) Способы получения композиций данного изобретения

Композиции данного изобретения могут быть получены многими способами. Мономеры, содержащие бензил-, аллил- и/или

гетероатомсодержащие радикалы, могут быть олигомеризованы или полимеризованы в отдельности или с сомономерами, такими как этилен, пропилен или другие олефины, и другими сомономерами, такими как

(мет)акриловая кислота и алкил (мет)акрилат, с получением этиленовой или полиэтиленовой главной цепи после полимеризации. Способы для этого типа полимеризации хорошо известны в технике и включают

растворную, суспензионную или газофазную полимеризацию в присутствии катализатора, такого как свободнорадикальный катализатор, катализатор Циглера-Натта или металлоценовый катализатор

полимеризации.

Предпочтительный путь получения композиций данного изобретения состоит в получении полимерного промежуточного соединения и взаимодействии последнего с модифицирующим соединением с получением полимера с полиэтиленовой главной цепью и с боковыми бензил-, аллил- и/или гетероатомсодержащими остатками. При получении кислородвыводящей композиции этим путем соль переходного металла может вводиться в композицию до, в процессе или после взаимодействия полимерного промежуточного соединения с модифицирующим соединением.

Имеется много типов

полимерных промежуточных соединений, которые используются для получения композиций настоящего изобретения. Например, алкилметакрилат может быть гомополимеризован путем полимеризации присоединением с

получением полимера, имеющего этиленовую или полиэтиленовую главную цепь с боковыми метильными группами и с боковыми алкилсложноэфирными группами. Сополимеризация этилена с алкилакрилатом или

метакрилатом также дает используемое полимерное промежуточное соединение. Одним предпочтительным сополимером является сополимер этилена с метилакрилатом, поставляемый фирмой Шеврон Кемикал Компани

как

сополимер ЕМАС. Сополимеры этилена с алкилакрилатом, имеющие высокую температуру плавления, также являются используемыми полимерными промежуточными соединениями. Эти сополимеры имеют температуру

плавления по крайней мере примерно на 3,3oC (6oF) больше, чем сравнительный сополимер этилена с алкилакрилатом, где сравнительный сополимер получается в многозонном автоклавном

реакторе, и отношение алкилакрилата к этилену в реакционной зоне при получении сравнительного сополимера примерно равно отношению суммарного этилена к алкилакрилату, подаваемому в многозонный

автоклавный реактор. Сополимер этилена с метилакрилатом, имеющий высокую температуру плавления, обычно имеет температуру плавления выше значения, полученного из выражения

Температура (oF) = 248 - 2,9 Y,

где Y - содержание метилакрилата в мас.% в сополимере этилена с метилакрилатом с высокой температурой плавления, и где Y больше 10. Аналогично сополимер этилена с

бутилакрилатом с высокой температурой плавления обычно имеет температуру плавления выше значения, полученного из выражения

Температура (oF) = 240 - 2,1 Z,

где Z

- содержание в мас.% бутилакрилата в сополимере этилена с бутилакрилатом, имеющим высокую температуру плавления, и где Z больше 15. Сополимеры этилена с алкилакрилатом с высокой температурой

плавления

могут быть получены способом, включающим:

1) подачу общего количества по массе А алкилакрилата и количества по массе E этилена в многозонный автоклавный полимеризационный реактор;

2)

введение эффективного количества инициатора и по крайней мере части E1 общего количества этилена в первую реакционную зону реактора;

3) одновременное введение части

A1

алкилакрилата в указанную первую реакционную зону так, что отношение A1/E1 является по крайней мере на 20% больше или по крайней мере на 20% меньше, чем отношение

А/E для всего

реактора; и

4) подачу любых оставшихся частей инициатора, этилена и алкилакрилата в следующую зону или зоны реакции.

Сополимеры этилена с алкилакрилатом с высокой температурой плавления рассматриваются в заявках на патент США NN 07/764861 от 24 сентября 1991 года, 07/947870 от 21 сентября 1992 года и 08/233180 от 26 апреля 1994 года, которые приводятся в качестве ссылок во всей полноте.

Другие используемые полимерные промежуточные соединения включают этилен-алкилакрилатный иономер, сополимер этилена с акриловой кислотой, этилен-акриловокислотный иономер и сополимер этилена с винилацетатом. Еще одним полимерным промежуточным соединением является полимер с полиэтиленовой главной цепью, содержащий остатки малеинового ангидрида. Например, Лотадер-продукт от ИЭлЭф Атохем содержит этилен, алкилакрилат и остатки малеинового ангидрида, в котором ненасыщенные углеродные атомы малеинового ангидрида становятся насыщенными углеродными атомами в полиэтиленовой главной цепи. Альтернативно, малеиновый ангидрид может быть привит к полимеру, имеющему полиэтиленовую главную цепь, например, с помощью свободнорадикальной прививки. Способы получения этих полимеров хорошо известны в технике. Смотри, например, патент США N 4506056, который приводится в качестве ссылки во всей полноте. Сложный эфир, кислота, ацетат или ангидрид в остатках, являющихся боковыми к полиэтиленовой главной цепи, затем реагируют с соединением с получением композиции данного изобретения или полимера, используемого в композициях данного изобретения.

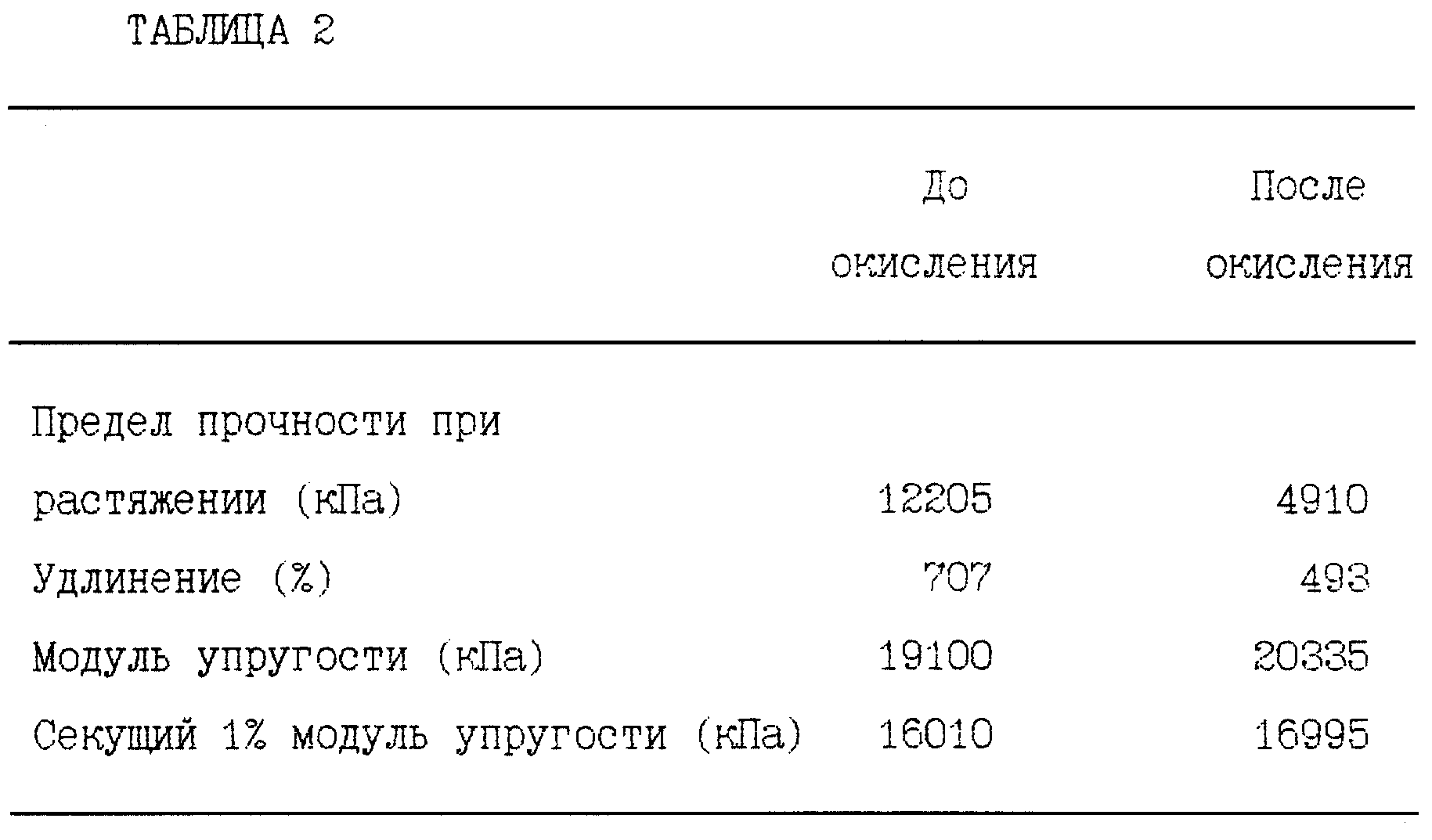

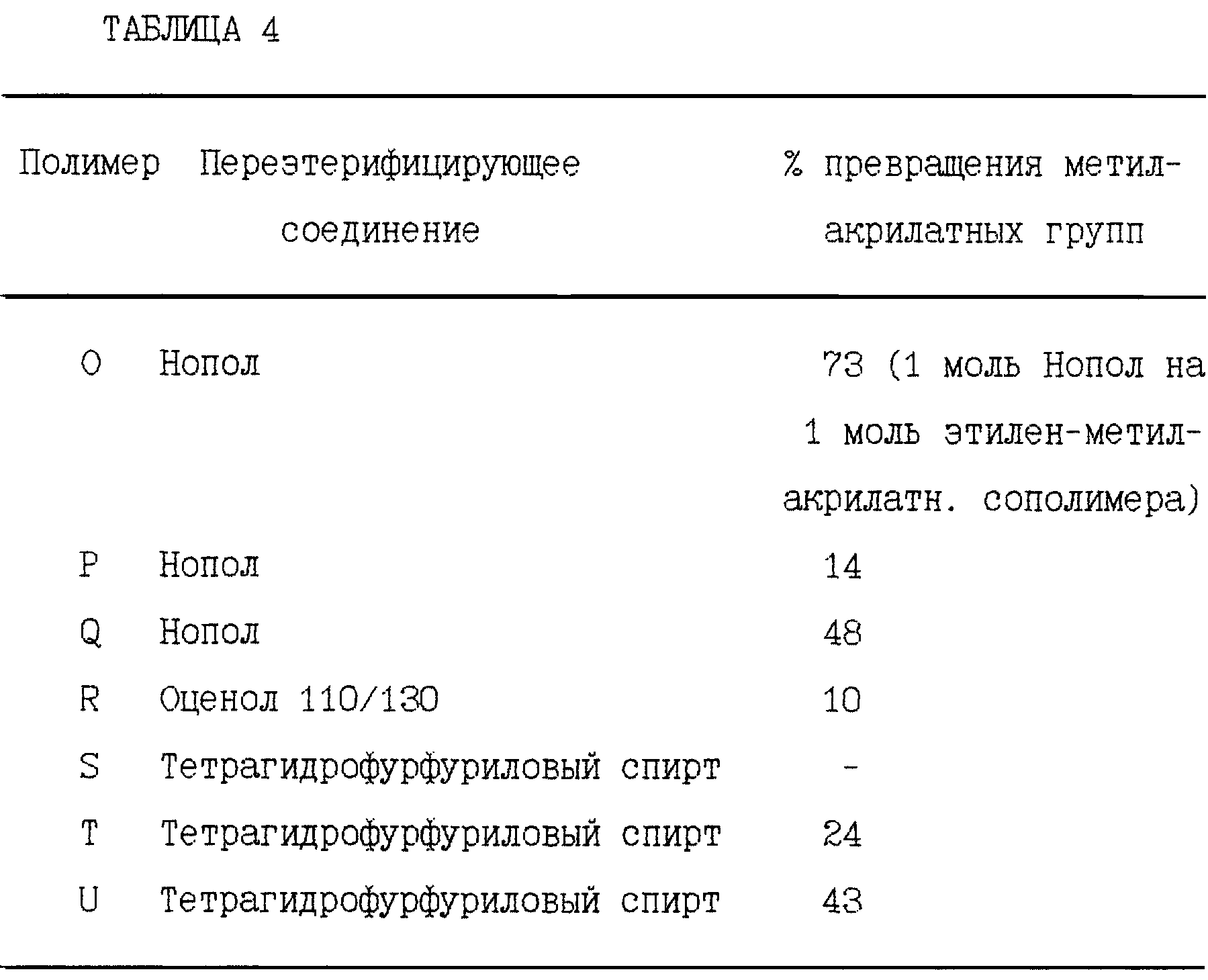

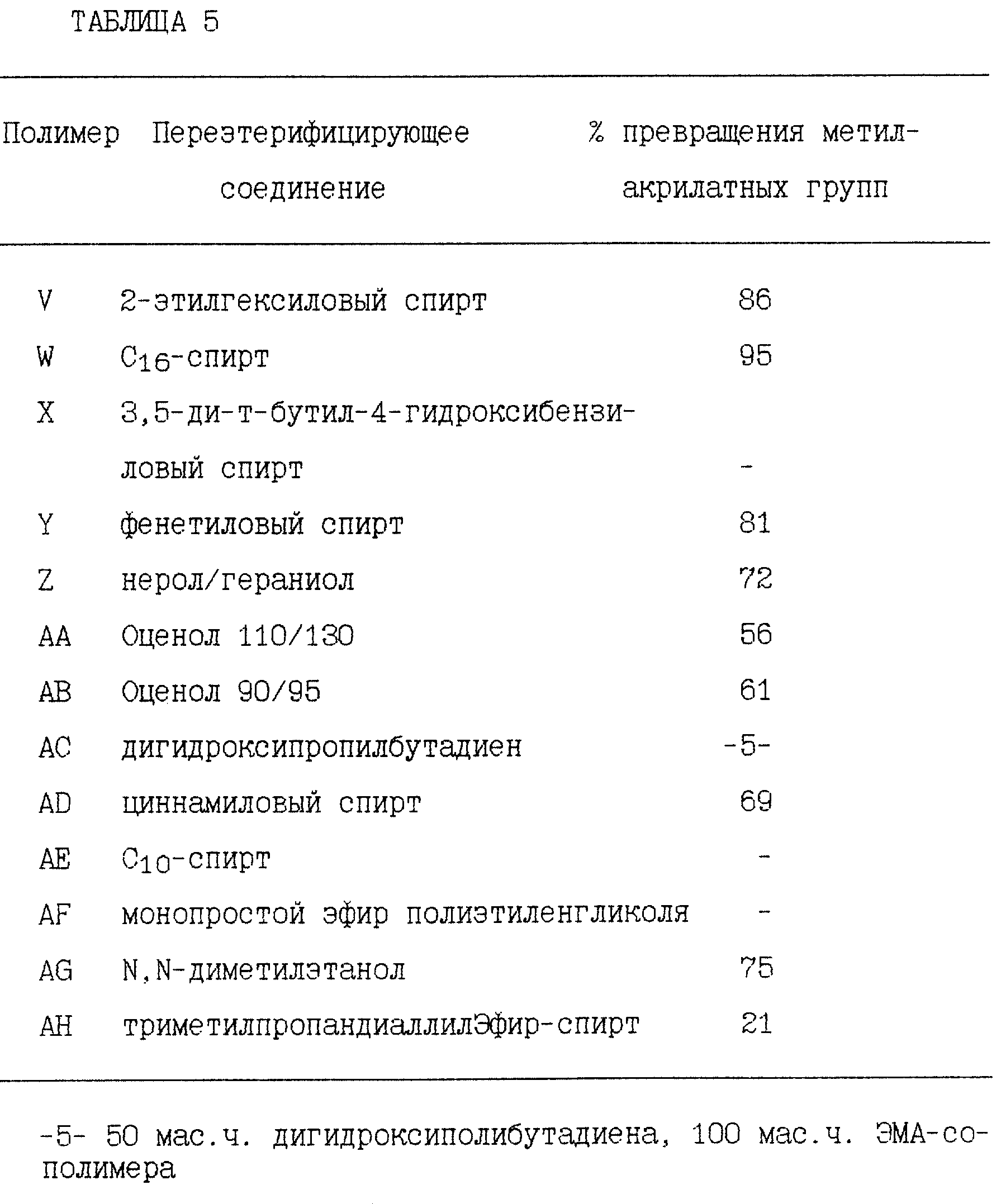

Модифицирующее соединение, которое взаимодействует с полимерным промежуточным соединением, выбирается на основании его реакционной способности по отношению к конкретному полимерному промежуточному соединению и в зависимости от того, содержит ли получаемый в результате реакции полимер бензил-, аллил- и/или гетероатомсодержащий радикал. Бензильное, аллильное или (простой эфир)содержащее соединение может быть замещенным или незамещенным, как рассмотрено ранее, и может также содержать гетероатом для увеличения любой кислородвыводящей активности, ожидаемой от бензил-, аллил- или гетероатомсодержащего остатка. В предпочтительном варианте данного изобретения полимерное промежуточное соединение, имеющее боковые метилакрилатные остатки, сополимер этилена с метилакрилатом, переэтерифицируется бензиловым спиртом с образованием боковых бензилакрилатных остатков. Аналогично, в другом предпочтительном варианте сополимер этилена с метилакрилатом переамидируется бензиламином с образованием боковых бензиламидных остатков. Бензиловый спирт поставляется фирмой Экзоу Кемикал Компани, а бензиламин поставляется фирмой Спектрум Кемикал Компани. В этих случаях важной характеристикой бензильного соединения является то, что оно способно этерифицировать, переэтерифицировать, амидировать или переамидировать в условиях, достаточных для промотирования таких реакций. Другие предпочтительные модифицирующие соединения включают переэтерифицирующие соединения, приведенные в таблицах 3 и 4.

Имидирование (реакция ангидрида с первичным амином с образованием имида), этерификация, переэтерификация или переамидирование могут быть осуществлены в автоклаве. Реакционные условия будут изменяться в зависимости от реагентов. Может использоваться катализатор переэтерификации или переамидирования. Для полимерного промежуточного соединения, имеющего алкилакрилатные или алкилметакрилатные боковые остатки, реакция обычно осуществляется при температуре между 180 и 300oC и давлении между 345 и 6895 кПа в период времени между 0,5 и 8 ч. Предпочтительно, реакция осуществляется при температуре между 200 и 240oC и при давлении между 689,5 и 4140 кПа в период времени между 1 и 5 ч, где сополимер этилена с метилакрилатом реагирует с бензиламином. Это дает полимер, содержащий боковые остатки, содержащие бензил-радикалы. Амидирование кислоты или переамидирование может быть также осуществлено с использованием реакционной экструзии, как рассмотрено ниже.

Этерификация, переэтерификация, переамидирование или имидирование могут быть также осуществлены при растворении этиленового или полиэтиленового компонента, такого как полимер, в растворителе и нагревании компонента, модифицирующего соединения (например, бензиламина или бензилового спирта) и, необязательно, катализатора переэтерификации или переамидирования с обратным холодильником. Условия могут изменяться в зависимости от конкретного искомого соединения. Обычно реакция осуществляется при температуре между 130 и 240oC в течение периода времени между 0, 5 и 16 ч. Предпочтительно, реакция осуществляется при температуре между 160 и 200oC в течение периода времени между 1 и 8 ч, где сополимер этилена с метилакрилатом реагирует с бензиловым спиртом. Это также дает полимер, содержащий боковые остатки, содержащие бензилрадикалы. Этот способ используется для этерификации низкомолекулярных кислот бензиловым спиртом.

Этерификация или переэтерификация могут быть облегчены использованием катализаторов переэтерификации, которые являются хорошо известными в технике. Соответствующие катализаторы переэтерификации включают сильные неокисляющие кислоты, алкоголяты элементов группы I и алкоголяты элементов группы IVB, такие как дибутилоловодилаурат, натрийметилат, толуолсульфокислоту, тетрабутилтитанат, тетраизопропилтитанат и тетраэтилтитанат, причем особенно предпочтительным является тетраалкилтитанат. Также может использоваться гидроокись натрия. Титановые катализаторы поставляются фирмой Халз Эмерика.

Аналогично, переамидирование может быть облегчено использованием катализаторов переамидирования, которые хорошо известны в технике. Соответствующие катализаторы переамидирования включают 2- гидроксипиридин и натрийметилат, причем 2-гидроксипиридин является особенно предпочтительным. Эти катализаторы поставляются фирмой Олдрич.

D) Этерификация

или переэтерификация полимерного расплава

Особенно предпочтительным способом получения

сложноэфирных или имидных композиций настоящего изобретения является этерификация и/или

переэтерификация полимерного расплава. В этом способе композиция настоящего изобретения или предпочтительно

этиленовый или полиэтиленовый компонент композиции настоящего изобретения получается

смешением в расплаве полимерного промежуточного соединения с бензил-, аллил- или гетероатомрадикалсодержащим

соединением (таким, как спирт или амин этих радикалов) и, необязательно, с катализатором

переэтерификации и/или переамидирования и, также необязательно, солью переходного металла. Реакционные условия

выбираются для промотирования этерификации, переэтерификации и/или имидирования. Эти

реакции обычно имеют место в присутствии соответствующего катализатора. Полученный полимер может экструдироваться в

любой удобной форме, такой как гранулы или пленка. Этерификация и переэтерификация

рассматриваются ниже более подробно.

1) Переэтерифицируемый полимер

Переэтерифицируемый

полимер, также называемый здесь этиленовым сополимером, имеет полиэтиленовую главную

цепь и боковые сложноэфирные и/или кислотные остатки. Этот полимер имеет индекс расплава в интервале от примерно 0,

3 до примерно 1000 г/10 мин (метод ASTM N D-882). Предпочтительно, индекс расплава

находится в интервале между примерно 0,5 и 100 и более предпочтительно между примерно 1 и примерно 10 г/10 мин.

Этиленовый сополимер также содержит сложноэфирные и/или кислотные группы или радикалы, которые являются боковыми к полиэтиленовой главной цепи. Боковым остатком, который содержит сложноэфирный или кислотный радикал, является любая группа, которая является боковой цепью или ответвлением для полиэтиленовой главной цепи и которая содержит сложноэфирный радикал, кислотный радикал или радикал, который может считаться эквивалентным кислоте, такой как ангидрид. В приведенной выше общей формуле (I) остатки X и Y являются боковыми остатками.

Гидрокарбилрадикал на сложном эфире является радикалом, который способен быть этерифицированным и/или переэтерифицированным в условиях этерификации или переэтерификации переэтерифицирующим соединением и необязательным катализатором(ами) переэтерификации. Сложноэфирный радикал может иметь гидрокарбилрадикал, который замещается гетероатомом или гетероатомсодержащим радикалом. Гетероатомом является элемент, не являющийся углеродом и водородом. Примерами замещенного гидрокарбилрадикала на нереагировавших этиленовых сополимерах являются метоксиэтил и монометоксиполиэтиленгликоль. Сложноэфирный радикал предпочтительно имеет незамещенный гидрокарбилрадикал. Незамещенный гидрокарбилрадикал для целей данного изобретения включает С1-8-алкил, предпочтительно С1-4-алкил и более предпочтительно метилрадикал.

В одном варианте этерифицируемым и/или переэтерифицируемым полимером является гомополимер, такой как полиметилметакрилат. В другом варианте этерифицируемым и/или переэтерифицируемым полимером является сополимер стирола и метилметакрилата или полиметилметакрилата. Этерифицируемым и/или переэтерифицируемым полимером является полимер, имеющий структуру указанной выше общей формулы (I), где заместителем "Y" является кислота или сложный эфир.

В предпочтительном варианте этерифицируемый и/или переэтерифицируемый этиленовый сополимер содержит главную цепь из этилена. Обычно этиленовый сополимер содержит от примерно 83 до примерно 99 мол.% этилена по отношению ко всем сомономерам, присутствующим в полимере. Предпочтительно, полимер содержит примерно 90,7-98 мол.% и более предпочтительно содержит 93-97 мол.% этилена.

В одном предпочтительном варианте этерифицируемым и/или переэтерифицируемым полимером является этилен-алкилакрилатный сополимер. Используемый здесь термин "этилен-алкилакрилатный сополимер" также включает этилен-алкилметакрилатный сополимер и этилен-алкилакрилат-алкилметакрилатный сополимер. Этилен-алкилакрилатные сополимеры и способы их получения являются хорошо известными в технике. Особенно предпочтительным является сополимер этилена с метилакрилатом. Этилен-алкилакрилатные сополимеры с высокой температурой плавления также являются используемыми полимерными промежуточными соединениями.

В другом предпочтительном варианте этерифицируемым и/или переэтерифицируемым полимером являются сополимер этилена с винилацетатом, сополимер этилена с акриловой кислотой или этиленовый сополимер, содержащий боковые группы, которые являются эквивалентными кислотным остаткам, такие как ангидриды.

Этиленовый сополимер может, необязательно, содержать другие сомономеры, которые, когда присутствуют в полимере, не препятствуют реакции этерификации и/или переэтерификации. Необязательные сомономеры могут реагировать с переэтерифицирующим соединением, но препятствие для целей данного изобретения имеет место, когда менее 5% сложноэфирных или кислотных остатков в полимере, которые должны были в противном случае переэтерифицироваться, если бы необязательный сомономер не присутствовал, переэтерифицируются в присутствии стехиометрического избытка переэтерифицирующего соединения из-за присутствия необязательного сомономера.

Одним примером этиленового сополимера, имеющего другие сомономеры, которые не препятствуют реакции переэтерификации, является частично омыленный этилен- алкилакрилатный сополимер. Натриевые, литиевые или калиевые иономеры этилен-алкилакрилатного сополимера описываются в заявке на патент США N 08/144173 от 27 октября 1993 года, которая приводится в качестве ссылки во всей полноте. Предпочтительным является этилен-метилакрилат-натрийакрилатный сополимер, имеющий между примерно 1 и примерно 17 мол.% метилакрилата и примерно 1-9 мол.% натрийакрилата. Другим примером является Лотадер, продукт фирмы Эйтохем ИЭлЭф, который является этилен-алкилакрилатным сополимером, который содержит остатки малеинового ангидрида, чьи ненасыщенные углеродные атомы становятся насыщенными углеродными атомами в полиэтиленовой главной цепи. Альтернативно, малеиновый ангидрид может быть привит к полимеру, имеющему полиэтиленовую главную цепь, например, свободнорадикальной прививкой. Способы получения этих полимеров хорошо известны в технике. Смотри, например, патент США N 4506056, который приводится здесь в качестве ссылки во всей полноте.

2) Переэтерифицирующее соединение

Термин "переэтерифицирующее соединение" включает

соединения, которые переэтерифицируются вторым соединением, а также

соединения, которые этерифицируют второе соединение. Переэтерифицирующее соединение выбирается из соединений, имеющих способность

принимать участие в реакции этерификации или переэтерификации для

конкретного этиленового сополимера, выбранного для реакции. Переэтерифицирующее соединение может само быть полимером, который является

способным подвести гидрокарбилрадикал к этиленовому сополимеру,

выбранному для переэтерификации. В этом способе гидрокарбильные группы могут взаимно обмениваться между двумя полимерами, или два

полимера могут стать сшитыми друг другом.

Когда этиленовым сополимером является сополимер этилена с алкилакрилатом или сополимер этилена с акриловой кислотой, переэтерифицирующим соединением может быть спирт, диол, полиол, (простой эфир)-ол, ен-ол, полиэтиленгликоль, гидроксиламин, поликарбонат с концевой гидроксильной группой или гидроксилсодержащий асфальт. Спирты являются предпочтительными переэтерифицирующими соединениями для этих сополимеров. Спирт является предпочтительно первичным или вторичным спиртом. Бензиловый спирт является особенно предпочтительным при получении адгезивов и кислородвыводящих соединений. Другие предпочтительные спирты приводятся в таблицах 3, 4 и 5.