Взрывчатый эмульсионный состав типа вода в масле - RU2104261C1

Код документа: RU2104261C1

Чертежи

Описание

Изобретение относится к новому взрывчатому эмульсионному составу типа воды в масле, в частности известные взрывчатые эмульсионные составы обычно содержат сплошную органическую фазу в виде горючего или масла, в которой диспергированы раздельные капельки водного раствора источника обеспечения кислородом в виде прерывной фазы. Такие композиции обычно описываются как композиции, содержащие способную взрываться эмульсию типа воды в масле и описаны в патентах США NN 3447978, 3985593, 4008110, 4097316, 4104092, 4110134, 4149916, 4149917, 4218272, 4259977, 4357184, 4371408, 4404050, 4409044, 4453989 и 4534809. Образование таких способных взрываться эмульсий обычно осуществляют в присутствии эмульгатора, который выбирают для ускорения подразделения капелек фазы окислителя и диспергирования их в непрерывной фазе. Хотя многие эмульгаторы описаны по предшествующему уровню техники, ни один из них не обеспечивает эмульсии, полностью удовлетворяющей характеристикам стабильности. Кроме того, для всех почти эмульгаторов, примененных по предшествующему уровню техники, выбор горючего материала или масла для создания непрерывной фазы обычно ограничен маслами высшей степени очистки, парафиновыми маслами высшей степени очистки, такими как "белые" масла.

Известен взрывчатый эмульсионный состав типа воды в масле, включающий, мас. %: масляной фазы 3-80, водной фазы 20-97, эмульгатора 1-5, который представляет собой аминокарбоксилатную соль, образованную замещенной карбоновой кислотой или ангидридом, или эфиром, с 10-500 атомами углерода в цепи, и амином или амидом, или полиолом при 70oC; и 64,85-78 мас.% от массы всей эмульсии соль-окислитель, растворимая в водной фазе (ЕПВ N 0155800, МКИ C 06 B 47/14, 1985). Известные композиции описаны как конденсаты. Недостатком их является недостаточная стабильность эмульсии.

Задачей изобретения является создание нового стабильного взрывчатого эмульсионного состава типа воды в масле.

Поставленная задача достигается взрывчатым эмульсионным составом типа воды в масле, включающим,мас. %:

(A) 2-15 масляной фазы;

(B) 85-9 водной фазы;

(C) 4-40 от массы масляной фазы А эмульгатора,

который представляет аминокарбоксилатную соль, образованную реакционным компонентом C(I), которым является, по крайней мере, одна замещенная

карбоновая кислота или ангидрид, или эфир или амидпроизводное указанной кислоты или ангидрида, где карбоксильный заместитель имеет в среднем 20- 500 атомов углерода с компонентом C(II), который

представляет собой аммиак и/или, по крайней мере, один амин, причем реакцию между амином и карбоксильным компонентом проводят при 50-130oC в течение времени, за которое образуется

аминокарбоксилатная соль, и

(D) 70-95% от массы водной фазы (B), по крайней мере, одной кислородснабжающей соли, растворимой в указанной водной фазе, причем если кислородснабжающая соль (D)

является NH4NO3, тогда компонент эмульгатора (C) не может быть эфирной солью, образованной взаимодействием полиизобутенилзамещенный сукциновый ангидрид с диэтаноламином.

Масляная фаза (A) эмульсий типа воды в масле по данному изобретению представляет непрерывную масляную фазу, между тем как водная фаза (B) является прерывной водной фазой, диспергированной в масляной фазе (A). Функциональную добавку (A) растворяют в дисперсной водной фазе (B). Эмульгирующая соль (C) стабилизирует эмульсию.

Масляная фаза (A):

Масло, пригодное для

взрывчатых эмульсий, может быть углеводородным маслом, имеющим показатели вязкости в примерных пределах от 20 СУС (Сэйболт универсальный, секунды) до 2500 СУС при 40oC. Масла минерального

происхождения, имеющие вязкости, соответствующие смазочным маслам (например, SAE сорт 5-90) также могут быть применены наряду с маслами из самых разнообразных источников, включая масла природного и

синтетического происхождения и смеси их.

Пригодные масла включают животные и растительные масла (например, касторовое масло, свиной жир). Также пригодны минеральные смазочные масла селективной кислотой очистки, относящиеся к типам парафиновых, нафтеновых или парафино-нафтеновых. Пригодны также масла, обладающие вязкостью смазочных масел, полученные из каменного угля или из глинистых сланцев. Синтетические смазочные масла включают углеводородные масла и гало-замещенные углеводородные масла, такие как полимеризованные и сополимеризованные (с регулярным чередованием звеньев) олефины (например, полибутадиены, полипропилены, сополимеры пропилена с изобутиленом, хлорированные полибутилены, и т.д.); алкил бензолы (например, додецилбензолы, тетрадецилбензолы, динонилбензолы, ди-(2-этилгексил) бензолы и т.д.); полифенолы (например, дифенилы, терфенилы и т. д.); и подобные им. Полимеры окиси алкилена, сополимеры и производные их, у которых концевые гидроксильные группы модифицированы путем образования групп сложного, также простого эфира и т.д., образуют другой класс известных синтетических смазочных масел. Таковые поясняются примерами масел, полученных путем полимеризации окиси этилена или окиси пропилена, алкил- и ариловыми простыми эфирами этих полиоксиалкиленовых полимеров (например простой гликолевый эфир метил-полиизопропилена, имеющий средний молекулярный вес около 1000, простой дифениловый эфир полиэтиленгликоля, имеющий молекулярный вес около 500-1000, простой диэтиловый эфир полипропиленгликоля, имеющий молекулярный вес около 1000-1500 и т.д.) или их моно - и поликарбоновые сложные эфиры, например, сложные эфиры уксусной кислоты, сложные эфиры смешанных C3-C8 жирных кислот, или сложный диэфир C13 оксо кислоты и тетраэтиленгликоля. Другой пригодный класс синтетических смазочных масел включает сложные эфиры дикарбоновых кислот (например фталевой кислоты, янтарной кислоты, малеиновой кислоты, азелаиновой кислоты, субериновой кислоты, себациновой фумаровой кислоты, адипиновой кислоты, димера линолевой кислоты и т.д.), образованные самыми разнообразными спиртами (например бутиловый спирт, гексиловый спирт, додециловый спирт, 2-этилгексиловый спирт, пентаэритрит и т.д.). Конкретные примеры таких сложных эфиров включают дибутил адипинат, ди (2-этил гексил) себацинат ди-н-гексилфумарат, диоктил себацинат, диизооктиловый эфир азелаиновый кислоты, диизодециловый эфир азелаиновой кислоты, диоктилфталат, дидецилфталат, диэйкозил себацинат, сложный 2-этилгексиловый диэфир димералиноленовой кислоты, комплексный сложный эфир, образованный реакцией 1 моль себациновой кислоты с 2 моль тетраэтиленгликоля и 2 моль 2-этил-капроновой кислоты и подобные им. Другой пригодный класс синтетических смазочных материалов образуют масла на основе соли или эфира кремневой или поликремневой кислоты (силиката), такие как полиалкил, -полиарил-, полиалкокси-, или полиарилокси-силаксановые масла и силикатные масла (например, тетраэтил-силикат, тетраизопропил-силикат, тетра-(2- этилгексил)-силикат, тетра-(4-метил-2-тетраэтил)-силикат, тетра-(п-трет-бутилфенил)-силикат, гексил-(4-метил-2-пентокси)-ди-силоксан, поли(метил)-силоксаны, поли(метилфенил)-силоксаны и т. д. ). Другие синтетические масла включают жидкие сложные эфиры фосфорсодержащих кислот (например трикрезил фосфат, триоктил фосфат, диэтиловый сложный эфир декан-фосфиновой кислоты и т.д.), полимерные тетрагидрофураны и подобные им.

Неочищенные, очищенные и повторно очищенные масла (и смеси каждого с каждым другим) среди типов, раскрытых здесь выше,можно использовать в эмульсиях по настоящему изобретению. Неочищенными маслами служат получаемые непосредственно из сырья природного или синтетического происхождения, минуя обработку с целью диндополнительной очистки. Например, сланцевое масло, полученное непосредственно после обработки в ретортах, нефтяное масло, полученное непосредственно как продукт перегонки или маслообразный сложный эфир, полученный непосредственно после процесса образования сложного эфира и применяемые без дополнительной обработки могли бы относиться к неочищенным маслам.

Предпочтительно эмульсионный состав включает;

компонент (A) в количестве приблизительно от 4

до 8 мас.% от общей массы эмульсии;

компонент (B) в количестве приблизительно от 92 до 96 мас.% от общей массы эмульсии;

компонент (C) в количестве приблизительно от 12 до 20 мас.%

от общей массы эмульсии;

компонент (D) в количестве приблизительно от 85 до 92 мас.% от общей массы эмульсии.

Взрывчатый эмульсионный состав предпочтительно содержит в качестве компонента C(I) монокарбоновую кислоту или ангидрид, или сложный эфир, или амид, а также поликарбоновую кислоту или ангидрид, или сложный эфир или амид, производные упомянутых кислот или ангидридов.

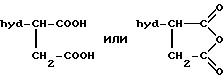

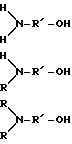

Предпочтительно компонент C(I) представляет собой соединение формулы:

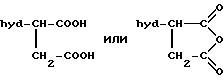

где hyd - гидрокарбильный заместитель. Более предпочтительно эмульсия содержит компонент C(I), который представляет собой сложный эфир или амид, по крайней мере, одного соединения формулы:

где hyd - гидрокарбильный заместитель. Предпочтительно упомянутый гидрокарбильный заместитель C(I) имеет в среднем приблизительно от 40 до 500 атомов углерода.

Более предпочтительно упомянутый гидрокарбильный заместитель C(I) имеет в среднем приблизительно от 50 до 500 атомов углерода.

Предпочтительно, упомянутый гидрокарбильный заместитель C(I) представляет алкильную или алкенильную группу.

Более предпочтительно упомянутый гидрокарбильный заместитель соединения C(I) представляет собой полиизобутиленовую группу.

Предпочтительно, эмульсия содержит компонент C(I) содержащий по меньшей мере один амид, полученный по меньшей мере из одного первичного и/или вторичного амина.

Более предпочтительно компонент C(I) получают из аммиака.

Еще более предпочтительно в эмульсии компонент C(I) содержит по меньшей мере один амид, полученный из одного, по меньшей мере, моноамина, причем упомянутый моноамин характеризуется наличием в его структуре, по меньшей мере, одной первичной или вторичной амино группы.

Предпочтительно эмульсия содержит компонент C(I), содержащий, по меньшей мере, один амид, полученный из одного полиамина, содержащего, по меньшей мере, одну первичную и/или вторичную аминогруппу.

Предпочтительно компонент C(I) содержит, по меньшей мере, один амид, полученный из алифатического, циклоалифатического или ароматического первичного или вторичного моноамина.

Более предпочтительно эмульсия содержит компонент C(I), содержащий, по меньшей мере, один амид, полученный из одного, по меньшей мере, алифатического, циклоалифатического полиамина, содержащего, по меньшей мере, одну первичную или вторичную аминогруппу.

Предпочтительно эмульсия содержит компонент C(I), содержащий, по меньшей мере,

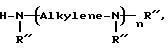

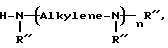

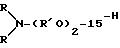

один амид, полученный из одного, по меньшей мере, алкилен полиамина формулы:

где 4 n целое число в пределах от 1 примерно до 10, каждый R" независимо между собой означает атом водорода или гидрокарбильную группу, содержащую, примерно до 30 атомов углерода, причем алкиленовая группа содержит от 1 примерно до 10 атомов углерода, или содержит компонент C(I), содержащий, по меньшей мере, один сложный эфир полученный из, по меньшей мере, одного одноатомного спирта или из, по меньшей мере, одного многоатомного спирта.

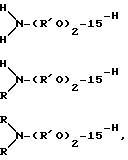

Предпочтителен компонент C(I), содержащий, по меньшей мере, один сложный эфир, который получают из одного, по меньшей мере, соединения формулы:

R'

- (OH)m,

где R' моновалентная или поливалентная органическая группа, соединенная с OH группами посредством углерод-кислородных связей, a m целое число от 1 примерно до 10.

Эмульсия предпочтительно содержит компонент C(I), содержащий, по меньшей мере, один сложный эфир, полученный из одного, по меньшей мере, моноокси ароматического соединения и/или, по меньшей мере, одного полиокси ароматического соединения.

Также предпочтительно, что эмульсия содержит компонент C(I), содержащий, по меньшей мере, один сложный эфир и/или амид, полученный из одного, по меньшей мере, оксиамина или полученный из одного, по меньшей мере, гидрокарбила, содержащего, по меньшей мере, одну первичную или вторичную аминогруппу.

Более предпочтительно, эмульсия содержит компонент C(I), содержащий, по меньшей мере, один сложный эфир, полученный из диэтилэтаноламина и, по меньшей мере, один амид, полученный из упомянутой кислоты или ангидрида и, по меньшей мере, одного амина, причем отношение упомянутого амина к упомянутой кислоте или ангидриду находится в примерных пределах от 0,5 до 3 эквивалентов амина к 1 эквиваленту упомянутой кислоты или ангидрида.

Эмульсия в качестве компонента C(II) содержит, по меньшей мере, один моноамин и/или, по меньшей мере один полиамин.

Предпочтительно, компонент C(II) содержит, по меньшей мере, один первичный, вторичный и/или третичный амин.

Более предпочтительно компонент C(II) содержит, по меньшей мере, один алифатический,

циклоалифатический и/или ароматический моноамин, или

компонент C(II) содержит, по меньшей мере, один алифатический, циклоалифатический и/или ароматический полиамин, или

компонент

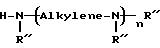

C(II) содержит, по меньшей мере, один алкиленполиамин формулы:

где n число от 1 примерно до 10, каждый RЭ", независимо между собой, означает атом водорода или гидрокарбильную группу, содержащую примерно до 30 атомов углерода, а алкиленовая группа содержит от 1 примерно до 10 атомов углерода.

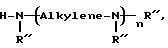

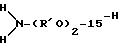

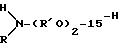

Также эмульсия предпочтительно в качестве компонента C(II) содержит (a), по меньшей мере, один N - (гидроксилзамещенный гидрокарбил)амин, (b), по меньшей мере, один гидроксил-замещенный поли (оксикарбил) аналог (a) или (c) смесь (a) и (b).

Более предпочтительно компонент C(II) содержит, по меньшей мере, один алканол амин, содержащий примерно до 40

атомов углерода, или компонент C(II) выбирают из группы, состоящей из (a) первичных,вторичных и третичных алканол аминов соответственно формул:

(b) окси-замещенных оксиленам аналогов упомянутых алканол аминов, формул:

где R независимо между собой, каждый гидрокарбильная группа, содержал от 1 до 8 атомов углерода или замещенная гидроксилом гидрокарбильная группа, содержащая от 2 до 8 атомов углерода и R' двухвалентная группа, содержащая от 2 до 18 атомов углерода

(c) смеси двух или более групп (a) и (b).

Предпочтительнее эмульсия, содержащая в качестве компонента C(II), диэтилэтаноламин, а в качестве компонента (D) - NH4NO3.

Реакция между гидрокарбилзамещенной карбоновой кислотой или ангидридом, или сложноэфирным, или амидным производным C(I) и амином C(II).

Продукт реакции между гидрокарбилзамещенной карбоновой кислотой или ангидридом, или сложноэфирным, или амидным производным C(I) и амином C(II) содержит, по меньшей мере, 1 соль (C). Эта соль может быть внутренней солью, включающей остатки молекулы гидрокарбилзамещенной карбоновой кислоты или ангидрида, или сложноэфирного, или амидного производного C(I), и амина C(II), где I среди карбоксильных групп становится ионносвязанной с атомом азота в пределах той же самой группы; или же эта соль может быть внешней солью, где ионная группа соли образована с атомом азота, который не является частью той же самой молекулы. Продукт реакции между компонентами C(I) и C(II) может, следовательно, содержать другие соединения, такие как имиды, амиды, сложные эфиры и подобные им, однако в составе компонента C должна присутствовать, по меньшей мере, соль, которой надлежит быть пригодной соответственно изобретению. Согласно предпочтительному воплощению изобретения, амин C(II) является гидроксиламином, а продукт реакции между компонентами C(I) и C(II) представляет собой сложный полуэфир и половинную соль, т.е. сложный эфир/соль.

Реакцию между компонентами C(I) и C(II) проводят при условиях, которые предусмотрены для образования желательной соли. В характерном случае, I или более из числа компонентов C(I) и I или более из числа компонентов смешивают совместно и нагревают до температуры в приблизительных пределах от 50 до 130oC, предпочтительно в приблизительных пределах от 80 до 110oC; в произвольном порядке, в присутствии жидкого при обычных условиях, по существу инертного органического жидкого растворителя/разбавителя, до тех пор, пока не образуется целевой продукт. Компоненты C(I) и C (II) реагируют в количествах, достаточных для обеспечения, в приблизительных пределах, от 0,5 до 3 эквивалентов компонента C (II) на I эквивалент соединения (C)(I).

Последующие примеры раскрывают примерные способы получения азотсодержащей соли, служащей эмульгаторами (C), употребительные для эмульсий типа воды в масле по изобретению. В последующих примерах и во всем описании изобретения, также в прилагаемых пунктах формулы изобретения все части и проценты являются массовыми и все значения температур указаны в градусах Цельсия, при отсутствии других указаний.

Пример 1. 2240 ч. полиизобутилена (среднечисленная молекулярная масса (Mn) 950), замещенного ангидридом янтарной кислоты, нагревают до температуры в пределах 110-116oC. 174 ч. морфолина затем добавляют к ангидриду каплями. По окончании добавления морфолина полученную смесь выдерживают при 116-126oC 2 ч. 234 ч. диэтилэтаноламина затем добавляют каплями, причем температуру выдерживают при 116-126oC. По окончании добавления диэтилэтаноламина полученную смесь выдерживают при 116-126oC 50 мин при перемешивании. Полученный продукт является амид/солью.

Пример 2. Смесь 1100 ч. полиизобутилена, замещенного ангидридом янтарной кислоты, используемых в примере 1, и 100 ч.продукта "Карбовакс 200" (продукт инофирмы "Юнион Карбайд", идентифицированный как полиэтилен гликоль, имеющий молекулярный вес 200), нагревают до 123-124oC и затем выдерживают при этой температуре 2 ч. и после этого охлаждают до 100oC. К полученному продукту добавляют 117 ч. диэтилэтаноламина в течение 0,2 ч. периода, причем температуру выдерживают при 100oC. После этого смесь охлаждают до комнатной температуры. Продукт представляет сложный эфир/соль.

Пример З. Смесь 1100 ч. полиизобутилена, замещенного ангидридом янтарной кислоты, примененного в примере 1, и 34 ч. пентаэритрита нагревают до 125 -160oC, выдерживают при этой температуре 4 ч., затем доводят до 130oC. К смеси добавляют 117 ч. диэтилэтаноламина. Температуру выдерживают при 100-130oC 1 ч. Далее полученный продукт охлаждают до комнатной температуры. Продукт представляет сложный эфир/соль.

Пример 4. Смесь 2240 ч. полиизобутилена, замещенного ангидридом янтарной кислоты, примененным в примере 1 и 300 ч. 40 SUS минерального масла для уплотнений нагревают до 50oC при непрерывном перемешивании 0,5 ч. Добавляют 54 ч. водопроводной воды и полученную смесь нагревают от 50 до 92oC 0,5 ч., далее выдерживают при 92-98oC 5 ч. Добавляют 244 ч.моноэтаноламина и полученную смесь выдерживают при 92-98oC. Продукт представляет двойную соль.

Пример 5. Смесь 2240 ч. полиизобутилена, замещенного ангидридом янтарной кислоты, используемого в примере 1, и 62 ч. этиленгликоля нагревают до температуры в пределах 116-120oC, затем выдерживают при этой температуре 5 ч. Далее температуру смеси повышают до температуры в пределах 138 -146oC и выдерживают при этой повышенной температуре дополнительно 4,5 ч. После этого температуру смеси понижают до 115oC за промежуток времени 0,5 ч. Добавляют 122 ч. моноэтаноламина к смеси в течение 0,5 ч., причем температуру поддерживают при 115-120oC. Затем перемешивают смесь дополнительно 0,5 ч., причем температуру сохраняют при 115-120oC. Полученный продукт представляет сложный эфир/соль.

Пример 6. 2895 ч. полиизобутилена (среднечисленная молекулярная масса Mn = 1700) замещенного ангидридом янтарной кислоты нагревают до 121oC за промежуток времени 1 ч. Добавляют каплями в течение 2 ч., 605 ч. диэтиленэтаноламина, причем температуру смеси поддерживают при 121-128oC. Смесь поддерживают при 121-123oC дополнительно 1 ч. и затем охлаждают до 50oC, что дает желаемый продукт. Продукт представляет сложный эфир/соль.

Пример 7. Смесь 1000 ч. полиизобутилена, замещенного ангидридом янтарной кислоты, применяемому в примере 1, и 337 ч. смешанного масла нагревают до 85oC. 26 ч. водопроводной воды добавляют к смеси. Смесь нагревают до 102oC за промежуток времени 0,25 ч. Смесь поддерживают при 102-105oC 4 ч., затем охлаждают до 70oC. К смеси добавляют 209 ч. диэтилэтаноламина в течение 0,2 ч. , причем смесь разогревается экзотермически до 79o C. Далее смесь выдерживают при 78-79oC 1,5 ч. охлаждают, что приводит к целевому продукту. Продукт представляет двойную соль.

Пример 8. 1120 ч. полиизобутилена, замещенного ангидридом янтарной кислоты, используемого в примере 1, нагревают до 85-90oC в течение 1 ч. Добавляют 117 ч. диэтилэтаноламина каплями за 0,5 ч. Полученную смесь выдерживают при 85-90oC 4 ч. , затем охлаждают до комнатной температуры, что приводит к целевому продукту. Продукт является внутренней солью.

Пример 9. Смесь 917 ч. разбавляющего масла, 40 ч. диатомовой земли, используемой как вспомогательное средство для фильтрования, 10 ч. гидроокиси натрия; 0,2 ч. средства против вспенивания на силиконовой основе, 135 ч. 3-амино-1,2,4 триазола и 6,67 ч., имеющейся в продаже полиэтилен-полиаминовой смеси, содержащей 33,5% азота и соответствующую по существу тетраэтилен пентамину нагревают до 121oC при перемешивании. К смеси постепенно добавляют 1000 ч. полиизобутилена, замещенного ангидридом янтарной кислоты, используемого в примере 1 в течение, примерно, 1 ч. Во время добавления температура смеси повышается от 121 до 154oC. Далее смесь выдерживают при 154-160oC 12 ч. при продувании азотом. После этого смесь охлаждают до 138 -149oC и фильтруют. Для получения окончательной заготовки масла продукт доводят до 45 мас.% разбавляющим маслом. Продукт содержит небольшое количество соли.

Пример 10. 6720 ч. полиизообутенила, замещенного ангидридом янтарной кислоты, используемого в примере 1, нагревают до 90oC при перемешивании. Добавляют 702 ч. диэтилэтаноламина за 1,5 ч. Затем такую промежуточную смесь нагревают дополнительно 0,5 ч. при 90oC. После этого медленно добавляют 366 ч. моноэтаноламина. Смесь поддерживают при 90oC 0,5 ч. и затем охлаждают, что приводит к прозрачной коричневой вязкой жидкости, являющейся желаемым продуктом. Этот продукт представляет смесь имида и соли, с небольшими количествами наличных амида и сложного эфира.

Пример. 11. 2240 ч. полиизобутенила, замещенного ангидридом янтарной кислоты, используемого в примере 1, нагревают до температуры около 90oC. Добавляют 468 ч. диэтилэтаноламина в течение 2 ч. Смесь нагревают дополнительно 1 ч. при 90oC для получения целевого продукта. Продукт представляет сложный эфир/соль.

Функциональная добавка (D).

Функциональной добавкой (D) может быть любая водорастворимая, но не растворимая в масле добавка, удобная для применения в эмульсиях типа воды в масле по данному изобретению. В рассматриваемой отрасли техники известны многочисленные добавки.

Соли, служащие источником кислорода, пригодные как функциональная добавка (D), включают нитрат аммония и нитраты, образованные щелочным или щелочно-земельным металлом, хлораты, перхлораты и смеси их. Примеры включают нитрат натрия, перхлорат натрия и перхлорат аммония. Нитрат аммония особенно предпочтителен.

Взрывчатые эмульсии по данному изобретению в типичном случае содержат также другие дополнительные добавки, такие как средства, повышающие чувствительность; соли-источники кислорода, специальные легкие металлы, специальные твердые взрывчатые вещества, растворимые и частично растворимые самовзрывающиеся вещества, взрывчатые вещества и подобные им в целях увеличения силы и чувствительности, или снижения стоимости эмульсии.

Компоненты, обеспечивающие чувствительность, распределены по существу гомогенно по всей эмульсии. Такие повышающие чувствительность компоненты представляют собой предпочтительно замкнутые газовые пузырьки, которые могут быть введены в форме стеклянных или сделанных из полимера микросфер или иных содержащих газ, разделенных на отдельные сферические частицы материалов. Или же газовые пузырьки можно создавать непосредственно по месту посредством добавления к композиции и распределения в ней выделяющего газ материала, такого как например водного раствора нитрата натрия. Другими подходящими компонентами, повышающими чувствительность, которые возможно применять порознь или в дополнение к замкнутым, или возникающим "по месту" газовым пузырькам, служат нерастворимые, разделенные на частицы твердые самовзрывающиеся вещества такие, например, как зерненный или изготовленный в виде чешуек тринитротолуол, динитротолуол, "RDX" и подобных им, совместно с водорастворимыми и/или растворимыми в углеводороде органическими средствами, повышающими чувствительность. Примерами служат нитраты амина, нитраты алканоламина, оксиалкил нитраты и подобные им. Взрывчатые эмульсии по настоящему изобретению могут быть составлены для широкого круга применений. Для обеспечения взрывчатой композиции фактически любой желаемой плотности, прочного в зависимости от веса или имеющей критический диаметр возможно подобрать любое сочетание компонентов, обеспечивающих чувствительность.

Количество твердых самовзрывающихся ингредиентов и водорастворимых и/или растворимых в углеводороде органических материалов, повышающих чувствительность, может составлять, примерно, до 40 мас.%, считая на общую массу эмульсии. Объем компонента, заключающего газ, может состоять, примерно вплоть до 50% от общего объема взрывчатой эмульсии.

В состав взрывчатых эмульсий по данному изобретению можно вводить в произвольном порядке дополнительные материалы для дальнейшего повышения чувствительности, плотности, прочности, реологических свойств, также для снижения стоимости изготовленного взрывчатого вещества. Найдены пригодными в качестве необязательных добавок следующие примерные типичные материалы: средства, активирующие эмульсию, такие как парафиновые углеводороды, хлорированные в повышенной степени; разделенные на частицы соли, обеспечивающие кислородом, например, гранулированные нитрат аммония, нитрат кальция, перхлораты, и подобные им; измельченные до отдельных частиц топлива в виде металла-алюминия, кремния и подобные им; неметаллические топлива в виде частиц, такие как сера, гильзонит и подобные им, разделенные на частицы инертные материалы, такие как хлорид натрия, сульфат бария и подобные им; загустители в виде водной фазы или углеводородной фазы, такие как смола, полиакриламид, карбоксиметил- или этилцеллюлоза, биополимеры, крахмалы, эластомерные материалы, и подобные им, буферы для контроля за величиной показателя pH, такие как борат натрия, нитрат цинка и подобные им, модификаторы обычной формы кристаллов, такие как алкил нафталин, сульфонат натрия и подобные им; наполнители для жидкой фазы, такие как формамид, этиленгликоль и подобные им, далее - средства, увеличивающие объем растворения и добавки, общеупотребительные для взрывчатых веществ.

Количество применяемых произвольных добавочных материалов могут составлять примерно до 50 мас.% от общего количества взрывчатой композиции. Фактически применяемые количества зависят от их природы и функционального назначения.

Предпочтительный способ получения взрывчатых эмульсий типа воды в масле по данному изобретению включают ступени: (1) приготовление, в качестве 1 предварительной смеси путем смешения с водой неорганических окисляющих солей и в определенных случаях некоторых произвольных водорастворимых соединений; (2) приготовление 2 предварительной смеси смешением масла, эмульгирующей соли (C) и каких-либо других произвольных маслорастворимых соединений и (3) добавление к 1 предварительной смеси ко 2 предварительной смеси в пригодной для этого смесительной аппаратуре для получения эмульсии типа воды в масле. Первую предварительную смесь нагревают до полного растворения всех солей. В случае необходимости удаления любого нерастворимого остатка раствор можно профильтровать. Вторую предварительную смесь также нагревают для ожижения ингредиентов. Для приготовления взрывчатых эмульсий по изобретению можно применять аппаратуру любого типа, способную обеспечить смешение посредством низкого или высокого усилия сдвига. К эмульсии добавляют стеклянные микросферы, твердые самовзрывающиеся ингредиенты, так же как измельченный в виде частиц тринитротолуол; твердые топлива, такие как алюминий или сера, инертные материалы, такие как бариты или хлорид натрия; нерастворенные твердые соли - окислители и другие произвольные материалы, если их используют, и попросту смешивают до однородного диспергирования во всей композиции.

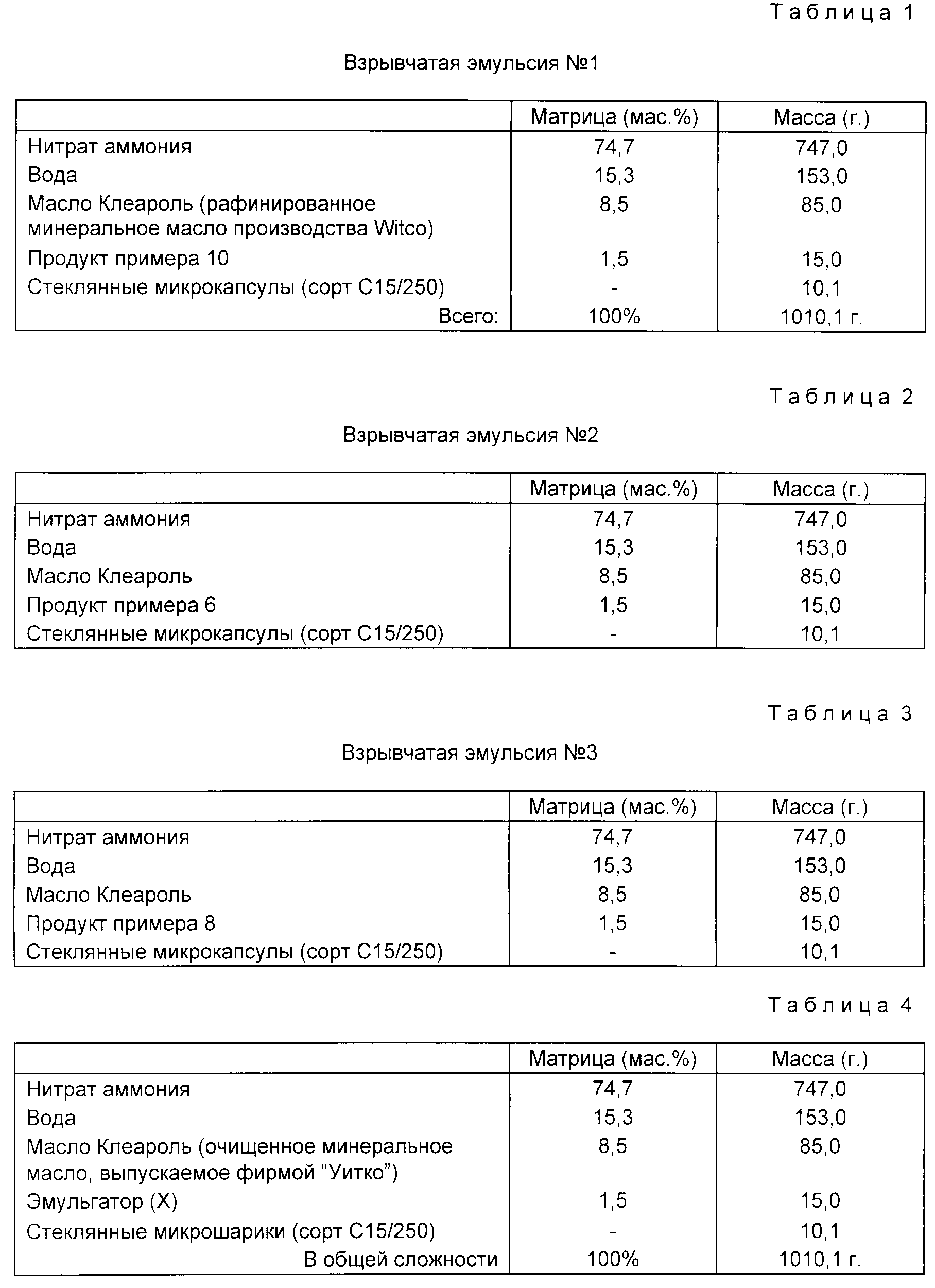

Получены и испытаны на стабильность три взрывчатые эмульсионные композиции, каждая из которых охватывается объемом изобретения, и представлены в табл. 1-3 соответственно.

Методика получения взрывчатой эмульсии N 1 включает следующие стадии. При 82,2oC нитрат аммония смешивают с водой. При 51,7oC смешивают продукт примера 10 с маслом "Клеароль". Смесь нитрата аммония с водой прибавляют к смеси продукта примера 10 с маслом "Клеароль" с образованием целевой взрывчатой эмульсионной композиции типа масло в воде. Затем в композицию добавляют стеклянные микрокапсулы.

Для получения эмульсии используют оборудование для обработки пищи. Вязкость матрицы 29000 сП при 66,7oC. Вязкость взрывчатой эмульсионной композиции (с добавленными микрокапсулами) при 62,8oC 35000 сП, плотность композиции 1,21 г/см3.

Взрывчатая эмульсионная композиция испытана на стабильность разделением ее на два образца, один из которых помещают в банку емкостью 0,57 л, встряхивают 6 ч при комнатной температуре, после чего переносят в пластиковую чашку вместимостью на 113,2 г и оставляют при комнатной температуре. Через 33 дня вязкость образца (образец N 1) при комнатной температуре (20oC) 42000 сП. Образец N 2 помещают в пластиковую чашку вместимостью на 113,2 г и оставляют стоять при комнатной температуре. Через 35 дней вязкость образца N 2 при 20oC 40000 сП. Оба образца обладают приемлемой стабильностью и могут быть использованы в качестве взрывчатого вещества.

Методика получения взрывчатой эмульсии N 2 включает следующие стадии. При 82,2oC смешивают нитрат аммония с водой. При 60oC смешивают продукт примера 6 с маслом "Клеароль". Смесь нитрата аммония с водой прибавляют к смеси продукта примера 6 с маслом "Клеароль" с образованием целевой взрывчатой эмульсии типа масло в воде, к которой затем добавляют стеклянные микрокалсулы.

Для получения эмульсии используют оборудование для обработки пищи. Вязкость матрицы при 73,3oC 32000 сП, вязкость взрывчатой эмульсионной композиции (с добавленными стеклянными микрокапсулами) 38000 сП при 66,7oC, плотность композиции 1,21 г/см3.

Взрывчатую эмульсионную композицию разделяют на два образца, которые испытывают на стабильность. Образец N 1 помещают в банку емкостью в 0,57 л, встряхивают 6 ч. затем переносят в пластиковую чашку вместимостью на 113,2 г и оставляют при командной температуре. Через 33 дня вязкость образца N 2 при 20oC 67000 сП. Образец N 2 помещают в пластиковую чашку вместимостью на 113,2 г и оставляют при комнатной температуре. Через 34 дня вязкость образца N 2 при 20oC 59000 сП. Оба образца обладают приемлемой стабильностью и могут быть использованы в качестве взрывчатого вещества.

Методика получения взрывчатой эмульсии N 3 включает следующие стадии. При 82,2oC смешивают нитрат аммония с водой. При 60oC смешивают продукт примера 8 с маслом "Клеароль". Смесь нитрата аммония с водой смешивают со смесью примера 8 и масла "Клеароль" с получением целевой взрывчатой эмульсионной композиции типа масло в воде, к которой затем добавляют стеклянные микрокапсулы.

Для получения эмульсии используют оборудование для обработки пищи. Вязкость матрицы при 73,7oC 30000 сП, вязкость взрывчатой эмульсионной композиции (с добавленными стеклянными микрокапсулами) 68,3oC 36000 сП, плотность композиции 1,22 г/см3.

Взрывчатую эмульсионную композицию разделяют на два образца и испытывают на стабильность. Образец N 1 помещают в банку емкостью 0,57 л, встряхиваю при комнатной температуре 6 ч. и затем переносят в пластиковую чашку вместимосью на 113,2 г и оставляют при комнатной температуре. Через 32 дня вязкость образца N 1 при 20oC 57000 сП. Образец N 2 помещают в пластиковую чашку вместимостью на 113,2 г и оставляют при комнатной температуре. Через 32 дня вязкость образца N 2 при 20oC 57000 сП. Оба образца обладают приемлемой стабильностью и могут быть использованы в качестве взрывчатого вещества.

Сравнительный пример (прототип).

Эмульгатор (X) готовят выдержкой смеси 960 ч. полиизобутенилзамещенного (среднечисленная молекулярная масса 950) янтарного ангидрида и 350 ч. продукта Карбовокс 200 (продукт фирмы "Юнион карбайд корпорейшн", идентифицированный как полиэтиленгликоль молекулярного веса 200) при 190-200oC в течение 10 ч. Эмульгатор (X) представляет собой продукт конденсации, причем в указанном продукте не присутствует никакая соль.

Эмульсию с использованием эмульгатора (X) готовят и подвергают испытанию на стабильность. Такая эмульсия характеризуется нижеследующим составом, представленным в табл. 4.

Процедура, использованная при приготовлении вышеописанной эмульсии, включает в себя нижеследующие стадии. Нитрат аммония смешивают с водой при 82,2oC. Эмульгатор (X) смешивают с продуктом "Клеарол ойл" при 51,7oC. Смесь нитрата аммония с водой добавляют в смесь Клеарол ойл с эмульгатором (X), в результате чего образуется целевая эмульсия - вода в масле. Затем в эту эмульсию добавляют стеклянные микрошарики.

Для приготовления вышеописанной эмульсии применяют устройство для приготовления пищи. Вязкость матрицы при 71,1oC составляет 31000 сП. Вязкость эмульсии с добавленными в нее стеклянными микрошариками при 66,7oC составляет 36000 сП, а ее плотность составляет 1,21 г/см3.

Эту эмульсию подвергают испытаниям на стабильность путем разделения на два образца. Образец N 1 помещают в 0,47 л банку, которую встряхивают в течение 6 ч. при комнатной температуре, а затем переносят в пластмассовую чашку вместимостью на 113,2 г и оставляют стоять при комнатной температуре. По истечении 24 дней вязкость образца N 1 составляет 152000 сП при комнатной температуре (20oC); эмульсия расслоилась. Образец N 2 помещают пластмассовую чашку вместимостью в 113,2 г и оставляют стоять при комнатной температуре. По истечении 32 дней вязкость образца N 2 при 20oC составляет 40000 сП; в образце N 2 образовались кристаллы. Ни один из образцов не проявляет характеристик стойкости эмульсии, которые достаточны для технически приемлемых взрывчатых материалов.

Вышеприведенный сравнительный пример показывает, что с использованием эмульгатора (X) достаточно стойкая эмульсия не образуется.

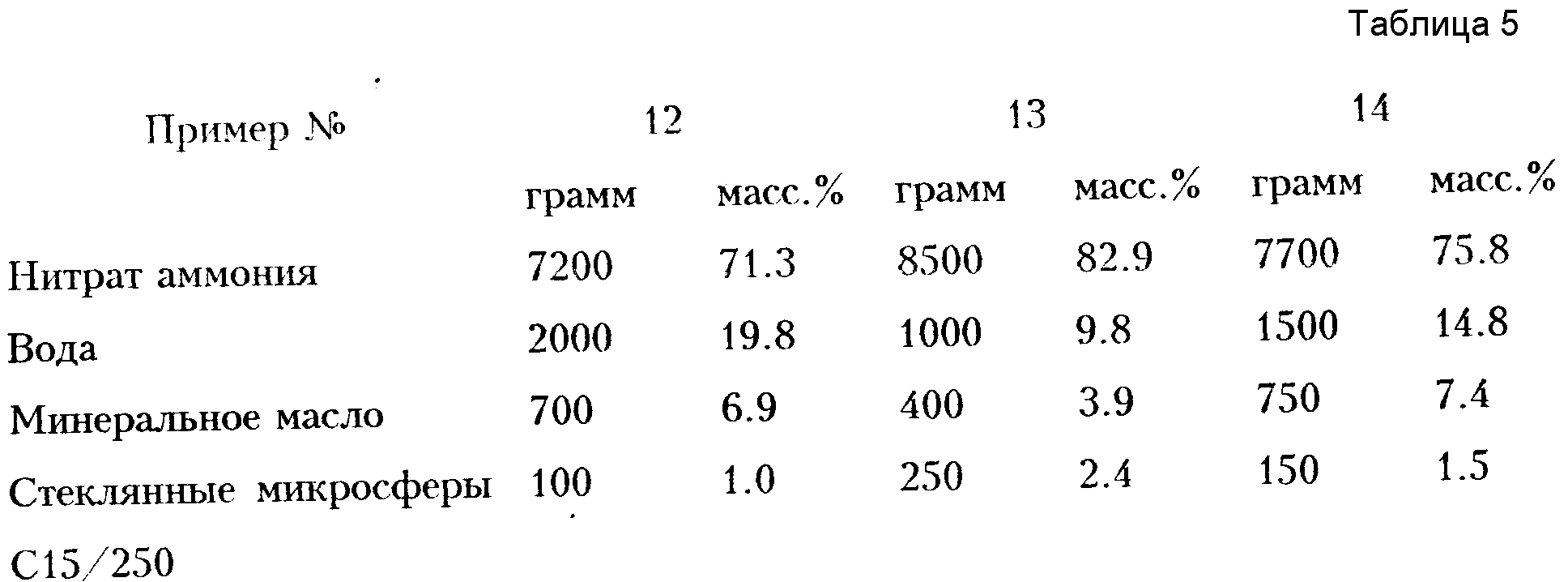

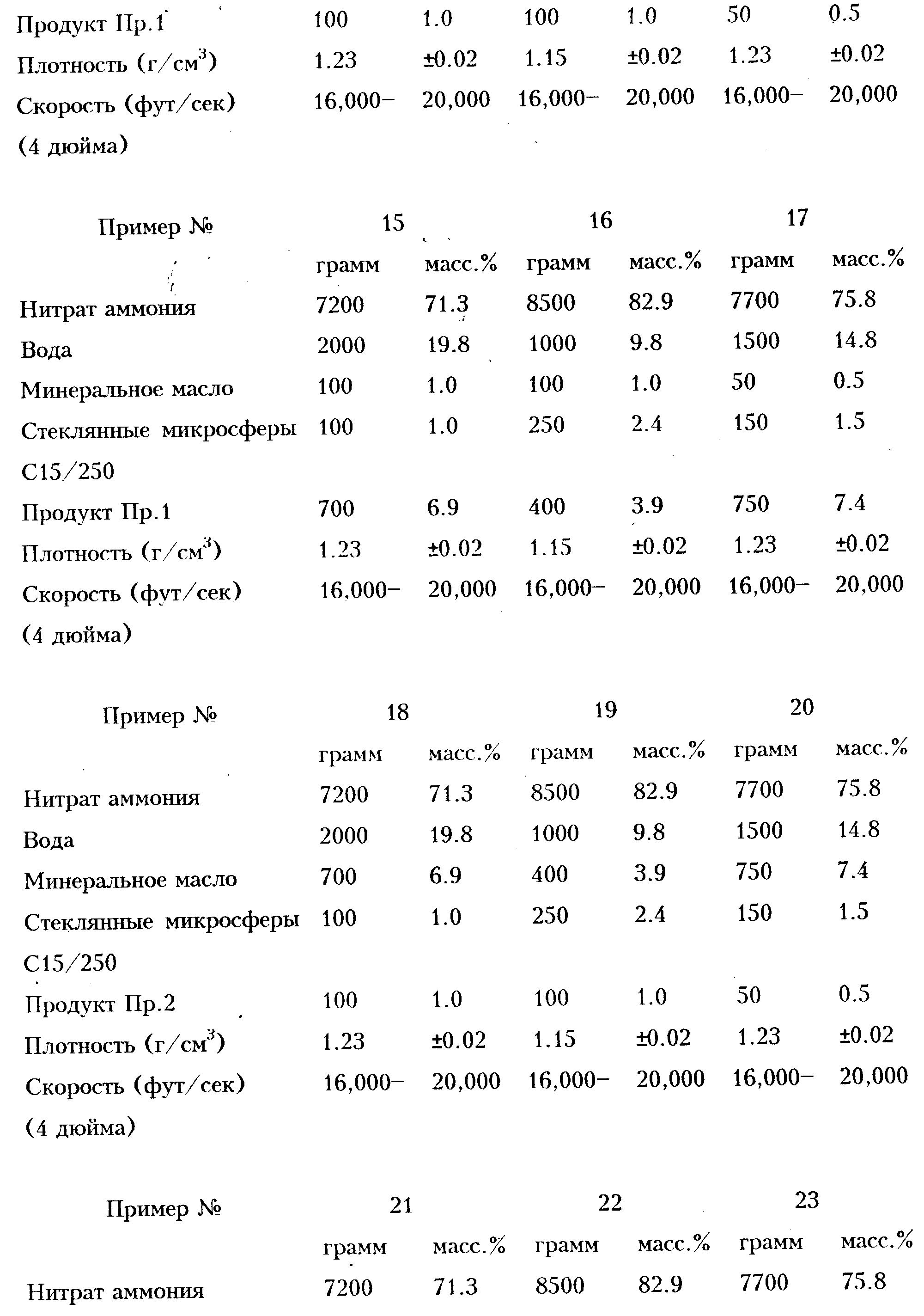

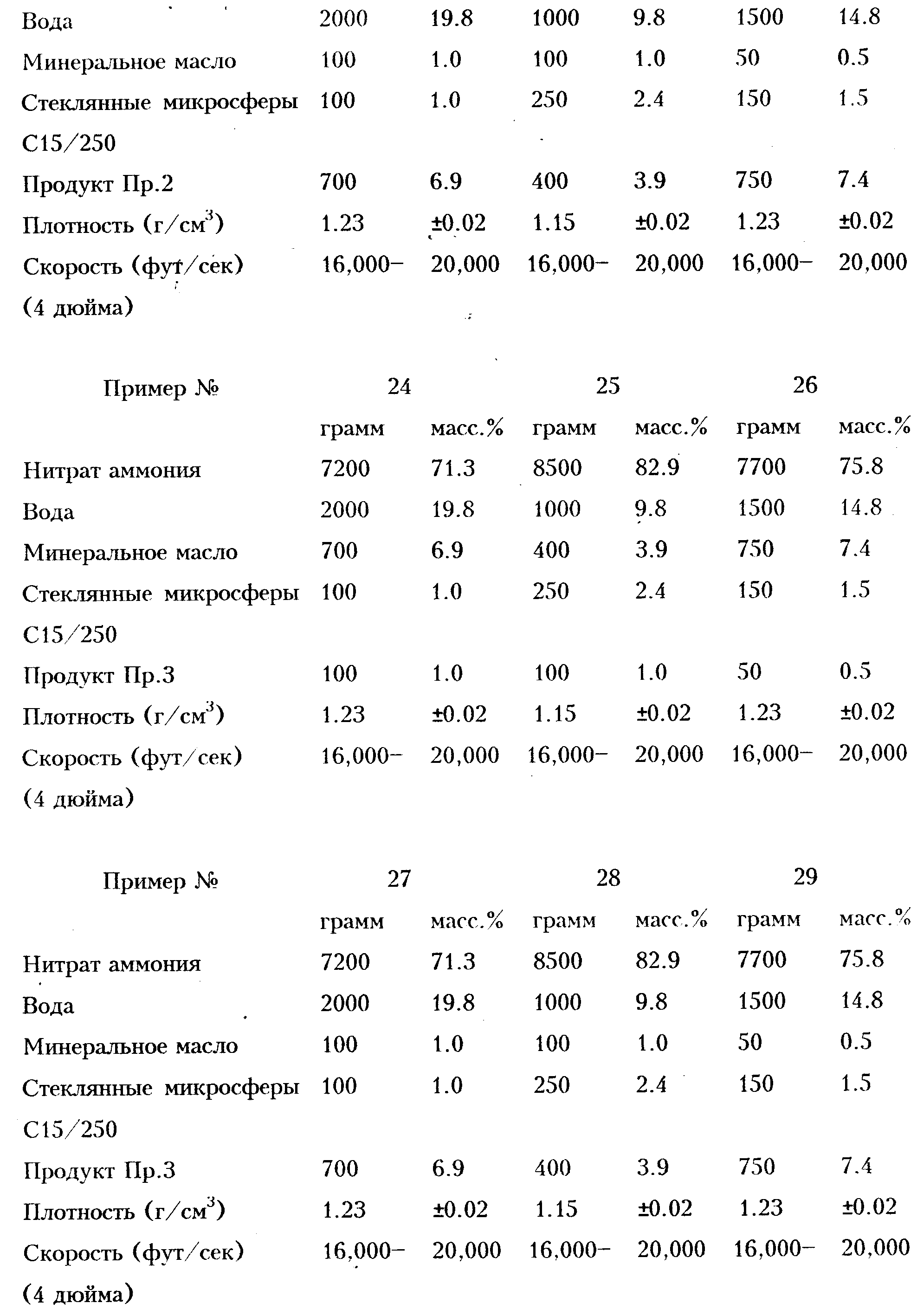

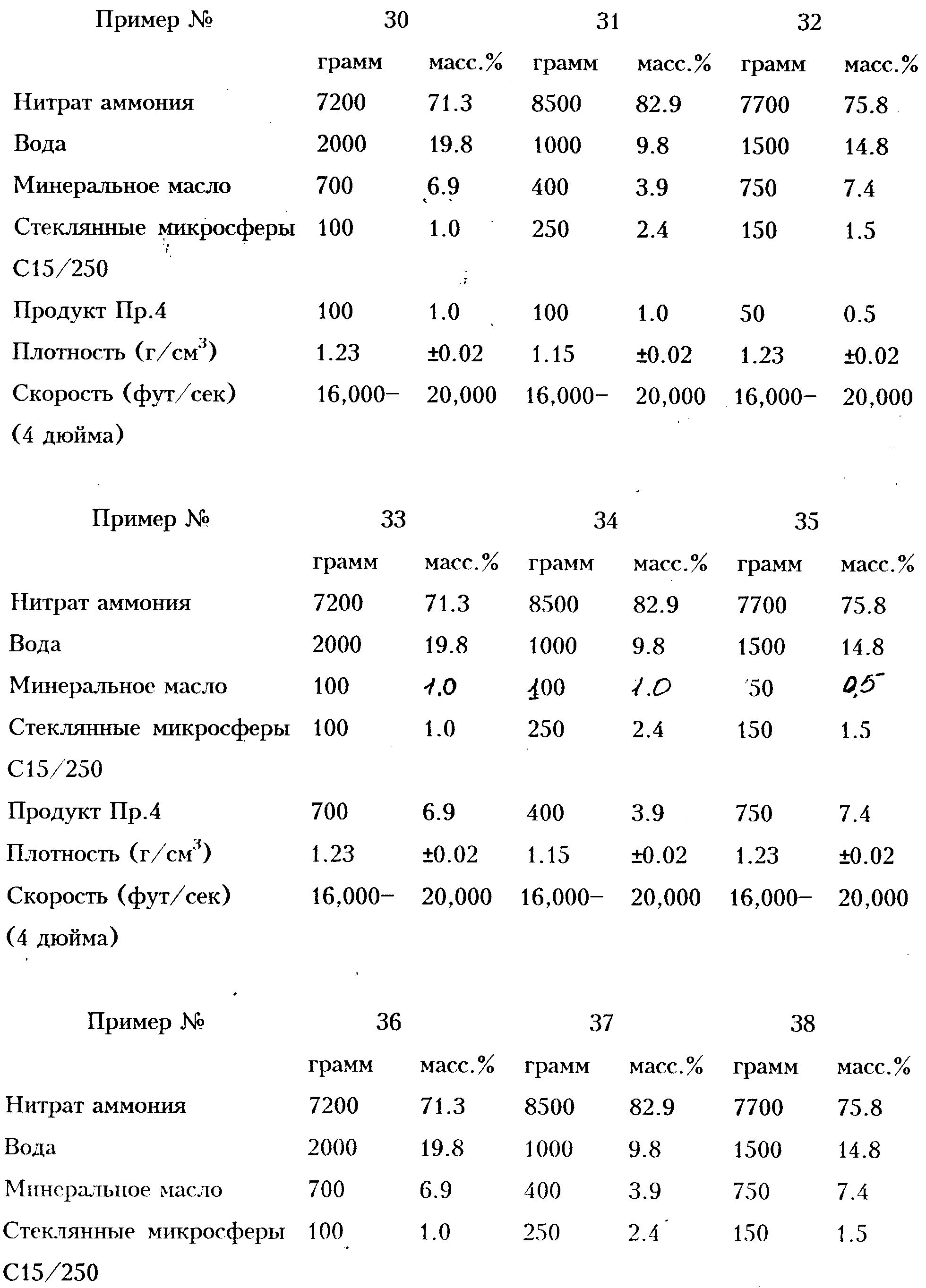

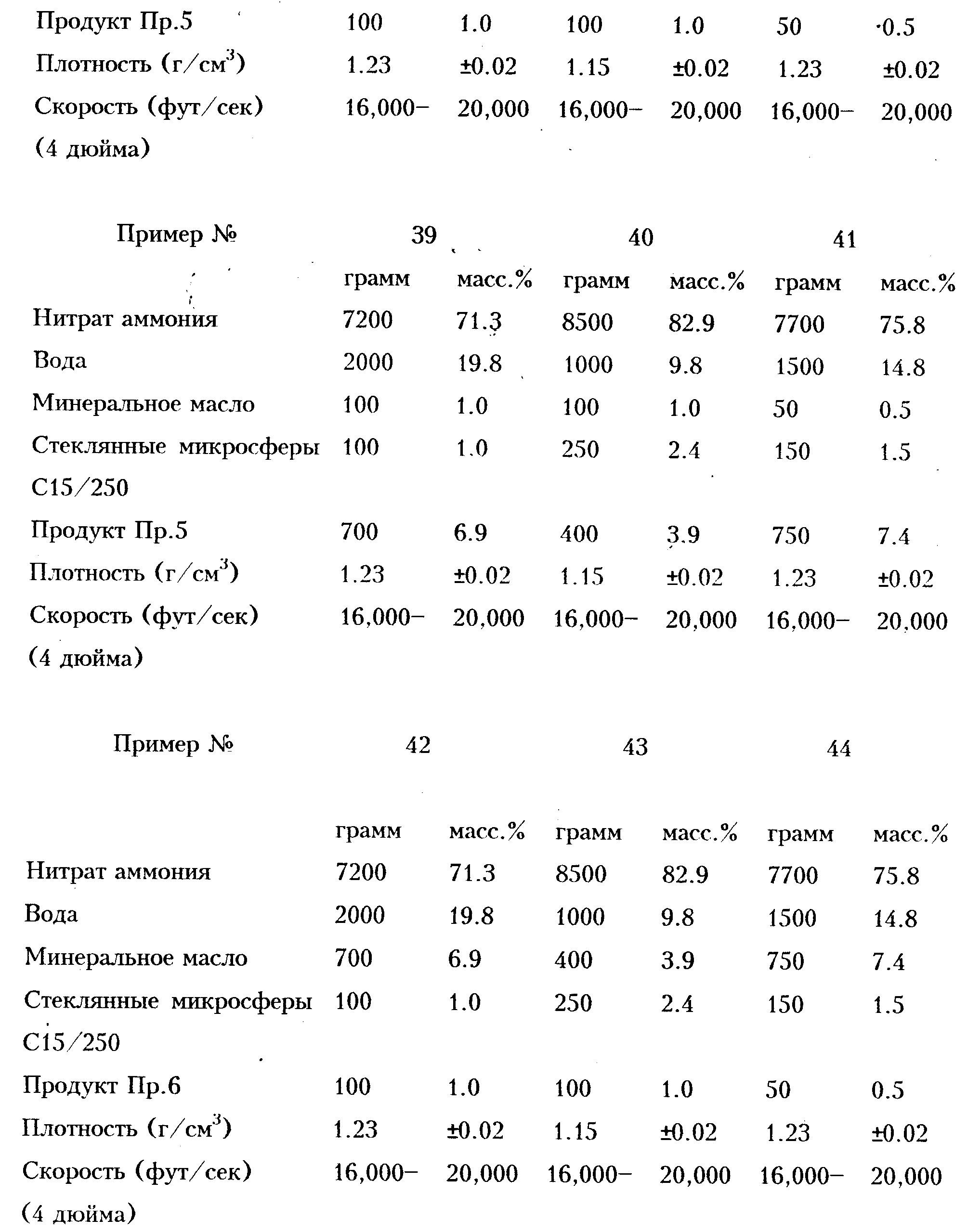

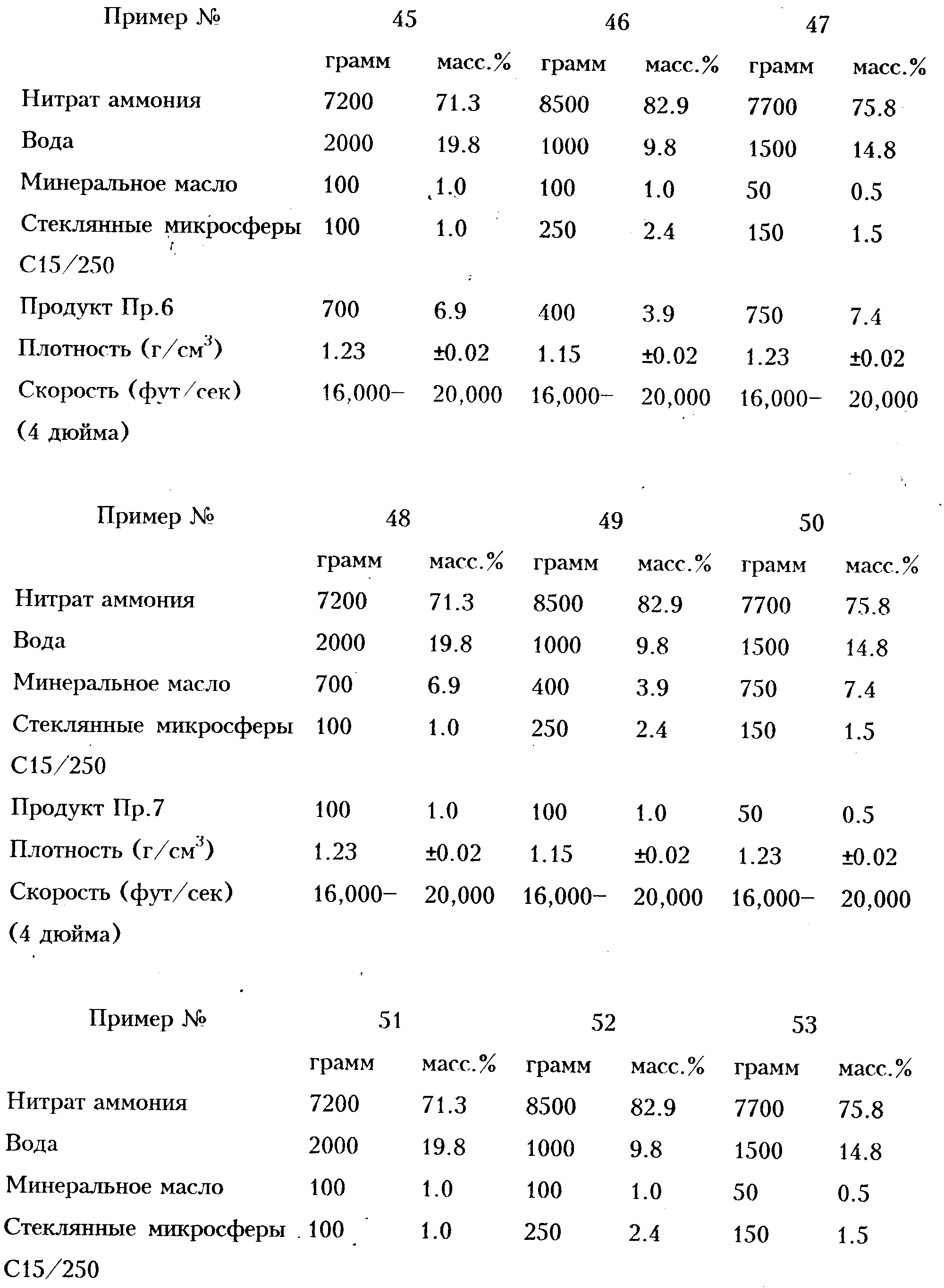

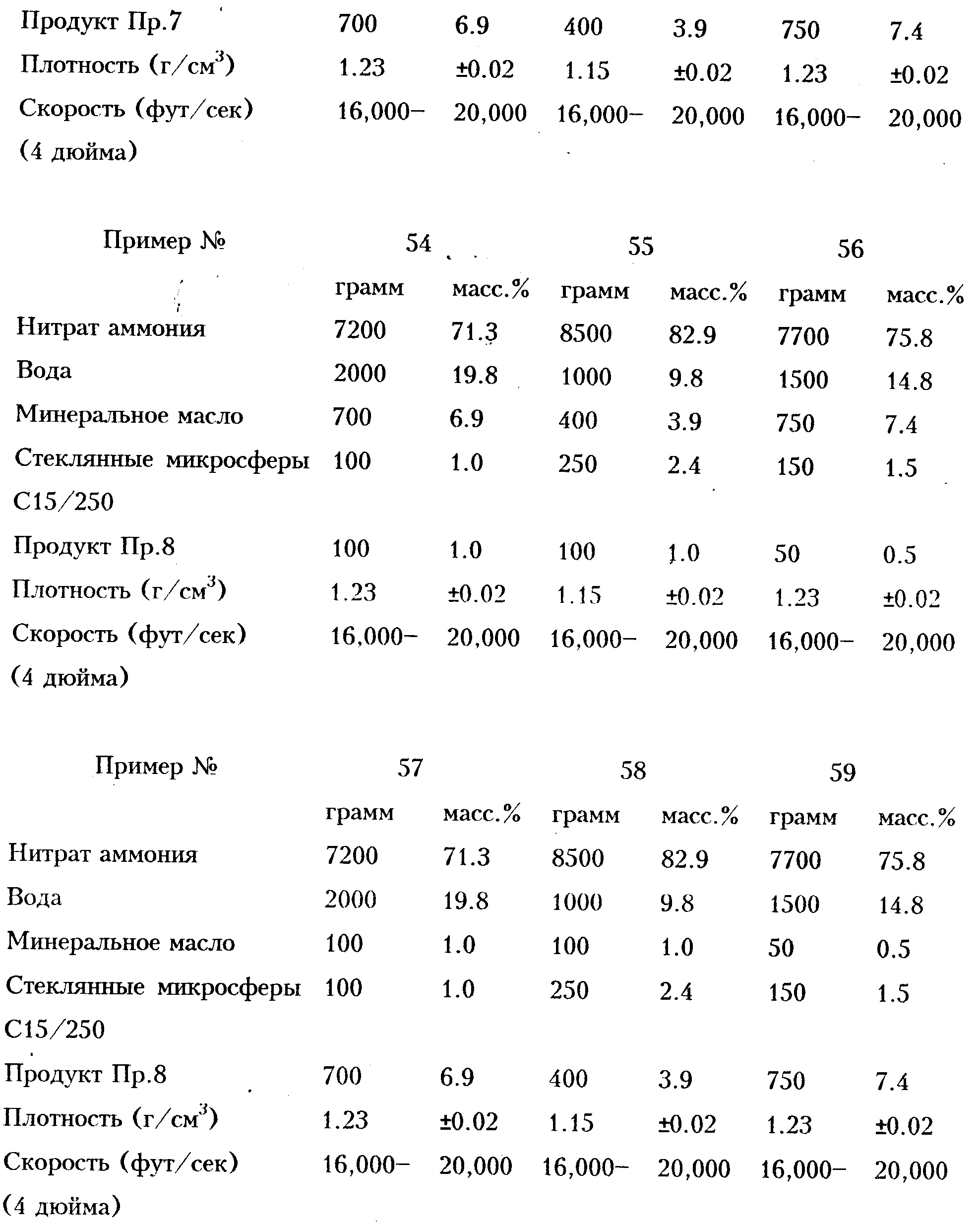

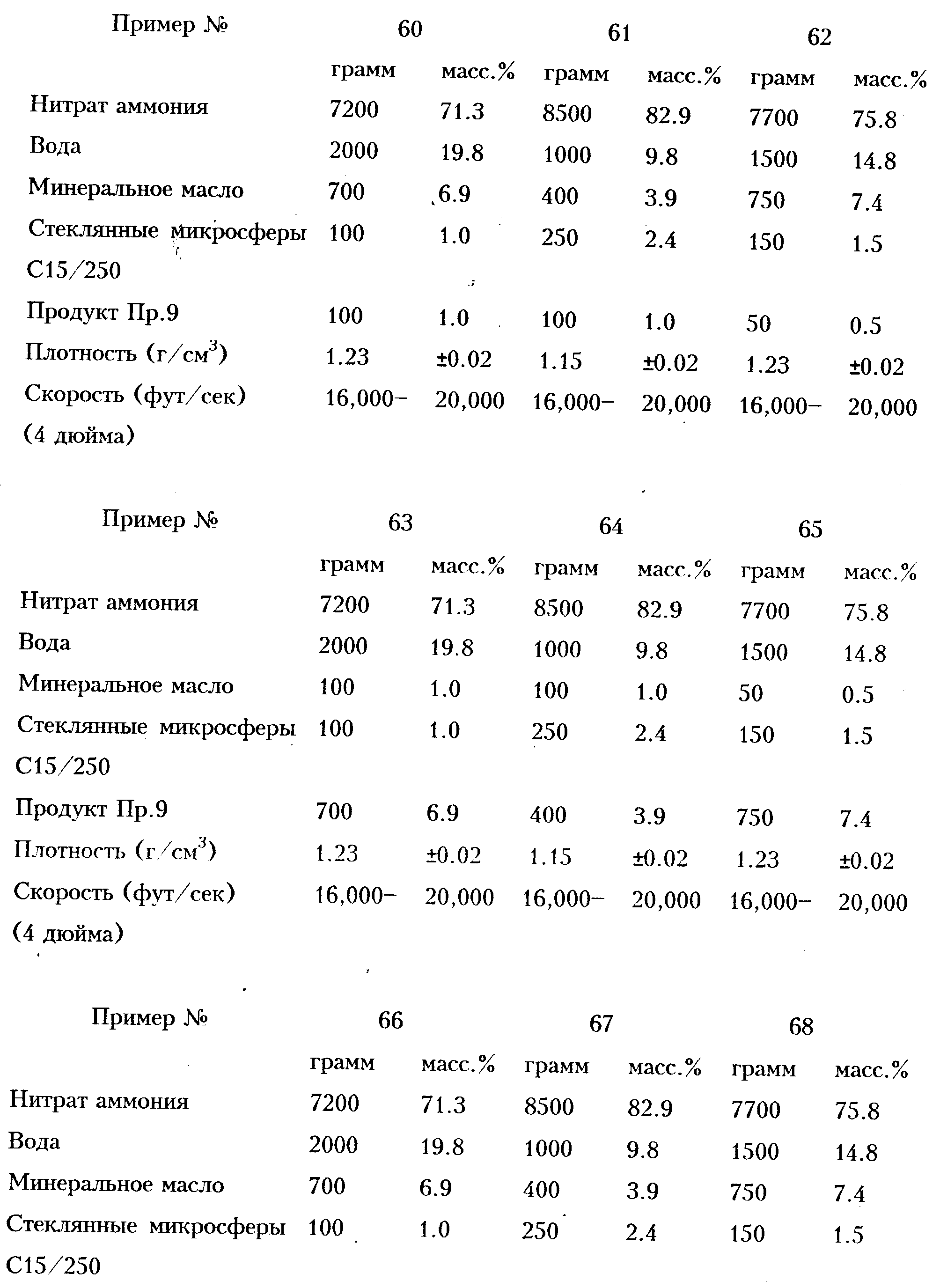

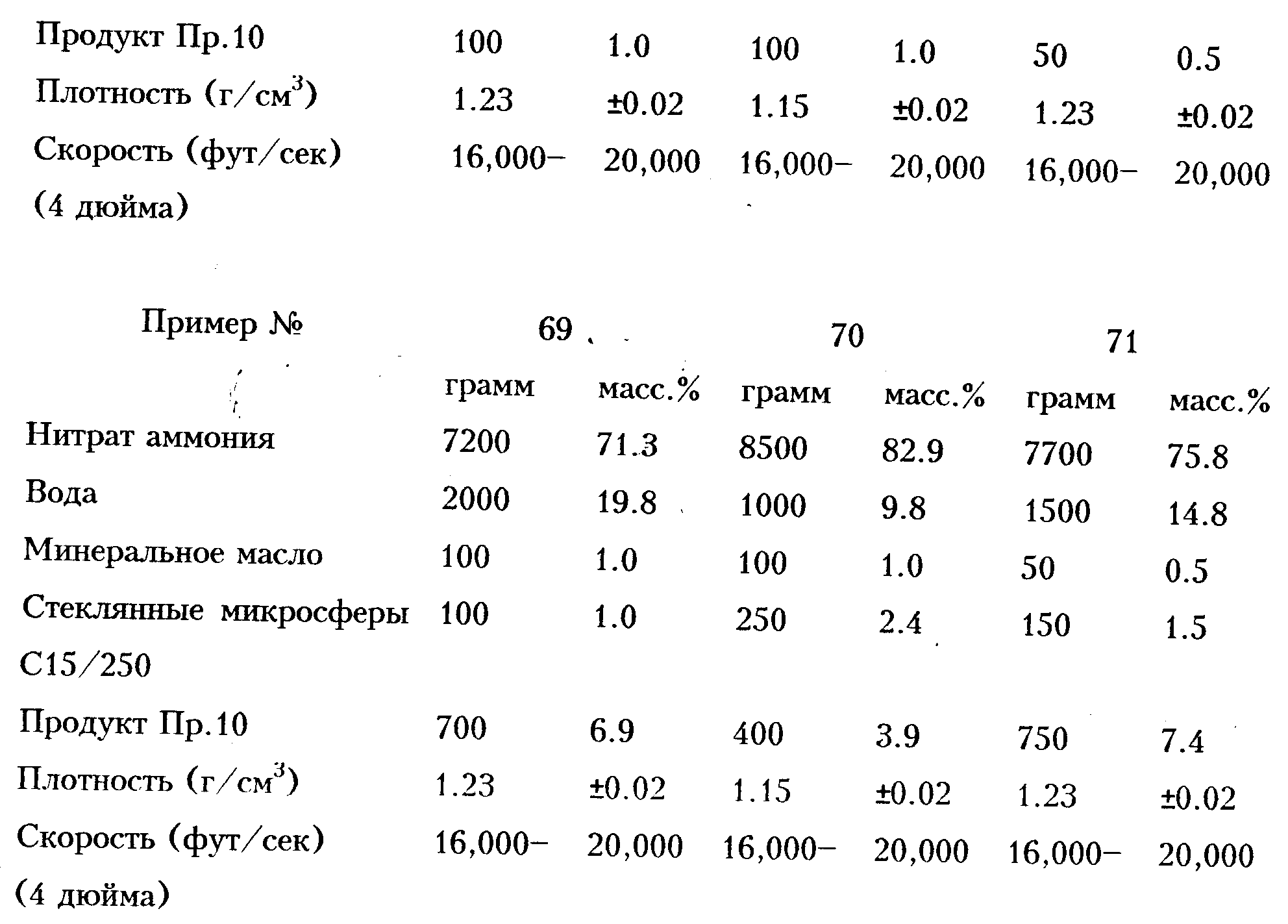

Примеры 12-71. Получение взрывчатых эмульсий. Примеры 12-71 относятся к взрывчатым эмульсиям, полученным с использованием эмульгаторов из примеров 1-10. Состав указанных взрывчатых эмульсий приведен ниже.

Способ приготовления указанных взрывчатых эмульсий включает в себя следующие стадии. Нитрат аммония смешивают с водой при 82,2oC. Эмульгатор из указанного примера смешивают с минеральным маслом при 51,7oC. Смесь нитрата аммония и воды добавляют к смеси минерального масла и эмульгатора, в результате чего получают эмульсию воды в масле. Затем добавляют стеклянные микросферы.

Все описанные эмульсии предназначены для использования в качестве взрывчатых веществ. Если используется детонирующий шнур, то плотность, совместимая со шнуром, должна составлять 25 зерен/фут.

Все взрывчатые эмульсии, описанные в примерах 11-70,имеют приемлемые характеристики стабильности. Стабильность каждой эмульсии измеряли до добавления стеклянных микросфер, используя следующую процедуру. 400 г образца эмульсии помещали в сосуд вместимостью в 0,568 л и взбалтывали в течение 4 ч. Затем этот образец делили на два образца. Каждый из этих двух образцов помещали в пластиковые сосуды вместимостью в 113,2 г. Один образец хранили при комнатной температуре 20oC, а другой образец хранили при -6,7oC. Каждый образец хранили в течение 12 недель. Вязкость каждого образца измеряли один раз в неделю при температуре хранения с помощью вискозиметра Брукфельда, используя ось N 7 со скоростью вращения 20 об/мин. Считается, что вязкость эмульсии, имеющей приемлемую стабильность, должна составлять менее 80 000 сП. Поэтому для прохождения теста на стабильность кристаллы, присутствующие в эмульсии, не должны наблюдаться визуально.

Полученные результаты приведены в табл. 5.

Реферат

Изобретение относится к взрывчатым эмульсионным составам типа воды в масле. Состав содержит заданное количество масляной фазы и водной фазы, а также эмульгатор, представляющий собой аминокарбоксилатную соль и, по крайней мере, одну кислородсодержащую соль. 40 з.п. ф-лы.

Формула

или

где hyd гидрокарбильный заместитель C (I).

или

где hyd гидрокарбильный заместитель C (I).

где n целое число от 1 до примерно 10;

R11 каждый независимо водород или гидрокарбильная группа, содержащая примерно до 30 атомов углерода, причем алкиленовая группа содержит от 1 до примерно 10 атомов углерода.

R'-(OH)m,

где R' моно- или поливалентная органическая группа, соединенная с OH-группами посредством углерод-кислородных связей;

m целое число от 1 до примерно 10.

где n число от 1 до примерно до 10;

R'' каждый независимо водород или гидрокарбильная группа, содержащая примерно до 30 атомов углерода;

алкиленовая группа содержит от 1 до примерно 10 атомов углерода.

(b) оксизамещенных оксиленом аналогов упомянутых алканоламинов формул

где R независимо каждый гидрокарбильная группа, содержащая 1 8 атомов углерода, и замещенная гидроксилом гидрокарбильная группа, содержащая 2 8 атомов углерода;

R' двухвалентная гидрокарбильная группа, содержащая 2 18 атомов углерода (с) смеси двух или более групп (а) и (b).

Комментарии