Узел боковой разгрузки смесительно-зарядной машины - RU180559U1

Код документа: RU180559U1

Чертежи

Описание

Полезная модель относится к горной промышленности и строительству, а именно к взрывным работам, и может быть применена при ведении взрывных работ на открытых работах горнодобывающих предприятий.

Известна зарядная машина для транспортирования компонентов взрывчатых веществ (ВВ), изготовления ВВ и заряжания скважин сыпучими ВВ (патент РФ №2304756, опубл. 20.08.2007, бюл. №23). Бункер зарядной машины выполнен в виде съемного контейнера, устанавливаемого внутри кузова автомобиля и крепящегося к его полу четырьмя винтовыми разъемами, разделенного продольной и поперечными наклонными перегородками под углом 45° на 4 или 6 секций для загрузки ВВ и изолированный от ВВ вспомогательный отсек для установки бака с технологической жидкостью, на боковых стенках секций в местах сопряжения перегородок выполнены разгрузочные люки с шиберными затворами, работающие от пневмосистемы автомобиля, к которым присоединены навесные объемные дозаторы с шиберными заслонками, контейнер в верхней части оснащен загрузочными люками с закрывающимися крышками и фитингами для крепления строп грузоподъемных механизмов.

Недостатком данного устройства является низкий уровень безопасности эксплуатации, как при заряжании скважин, так и при загрузке емкостей компонентами.

Известна смесительно-зарядная машина (патент РФ №2232976, опубл. 20.07.2004 бюл. №20). Смесительно-зарядная машина включает транспортную базу, на которой смонтирован бункер для эмульсии с емкостями для газогенерирующей добавки и воды. Указанные компоненты посредством насосов через дозаторы компонентов подаются в шланговый барабан с зарядным рукавом и далее в скважину. Бункер для эмульсии смонтирован на транспортной базе посредством рамы бункера, выполненной замкнутой по периметру бункера и состоящей из полых элементов, образующих как минимум две отдельные емкости. Сама рама бункера смонтирована на транспортной базе посредством амортизаторов, между рамой и транспортной базой установлены тензодатчики дозаторов компонентов, а сами дозаторы размещены в нише между рамой бункера и транспортной базой.

Недостатком данного устройства является низкий уровень безопасности эксплуатации, как при заряжании скважин, так и при загрузке емкостей компонентами.

Известна смесительно-зарядная машина (патент РФ №2285901, 20.10.2006, бюл. №29). Машина включает транспортную базу, на которой смонтированы емкость для эмульсии с загрузочным люком, закрытым крышкой, емкости для газогенерирующей добавки, воды и нефтепродукта, бункер для аммиачной селитры. Там же расположены транспортная магистраль, насосы-дозаторы для подачи эмульсии, газогенерирующей добавки, воды и нефтепродукта, статический смеситель эмульсии и газогенерирующей добавки, а также питатель аммиачной селитры. Емкость для эмульсии выполнена, как минимум, с одним дополнительным противопожарным люком, который расположен в нижней части емкости для эмульсии и имеет крышку, установленную на корпусе указанной емкости с возможностью автоматического открытия люка за счет саморазрушения элементов его крышки и/или ее запорного приспособления при нагреве корпуса емкости для эмульсии во время пожара. Крышка загрузочного люка выполнена в виде кольца, установленного с возможностью прижима по кольцевому краю люка, и мембраны, закрывающей центральное осевое отверстие кольца. Мембрана выполнена с возможностью разрушения под действием предельно допустимого давления паров внутри бункера для эмульсии в аварийной ситуации.

Недостатком данного устройства является низкий уровень безопасности эксплуатации, как при заряжании скважин, так и при загрузке емкостей компонентами.

Известна машина для изготовления эмульсии, эмульсионного взрывчатого вещества и заряжания скважин изготовленным эмульсионным взрывчатым веществом (патент РФ №2362116, опубл. 20.07.2009). Машина содержит транспортную базу, емкости для растворов окислителя, масляной фазы с эмульгатором, водяного орошения и газогенерирующей добавки. В ней имеются миксер для приготовления эмульсии, смеситель эмульсии с газогенерирующей добавкой, насосы-дозаторы для подачи растворов окислителя, масляной фазы и эмульсии с нагнетательными магистралями, контрольно-измерительными приборами и гидрораспределительными и управляющими элементами. Емкость готовой эмульсии оборудована датчиками количества эмульсии, а в нагнетательных магистралях насосов-дозаторов установлены расходомеры подачи раствора окислителя и масляной фазы, на выходе связанные через первый управляемый запорный элемент с миксером приготовления эмульсии, и через второй управляемый запорный элемент - каждый соответственно со своей емкостью.

Недостатком данного устройства является низкий уровень безопасности эксплуатации, как при заряжании скважин, так и при загрузке емкостей компонентами.

Известно устройство для заряжания скважин смесевым эмульсионным взрывчатым веществом (ЭВВ) (патент РФ №2267475, опубл. 10.01.2006), включающее бункер со шнековым питателем аммиачной селитры, емкость для эмульсии, емкости для газогенерирующей добавки, воды и нефтепродукта, насосы-дозаторы для подачи эмульсии, газогенерирующей добавки, воды и нефтепродукта, смеситель эмульсии и газогенерирующей добавки, смеситель компонентов, а также дозаторы компонентов.

Недостатком данного устройства является низкий уровень безопасности эксплуатации, как при заряжании скважин, так и при загрузке емкостей компонентами.

Известно устройство для приготовления и заряжания скважин смесевым эмульсионным взрывчатым веществом (патент РФ №2312301, 10.12.2007, бюл. №34). Устройство для приготовления и заряжания скважин смесевым ЭВВ включает бункер со шнековым питателем аммиачной селитры, емкость для эмульсии, емкости для газогенерирующей добавки, воды и нефтепродукта, а также насосы-дозаторы для подачи эмульсии, газогенерирующей добавки, воды и нефтепродукта. Устройство снабжено лопаточным смесителем, вал которого на его входном участке соосно жестко связан с выходным участком вала шнекового питателя аммиачной селитры. Выходной участок лопаточного смесителя сообщен с входным участком смесителя компонентов, а на входном участке лопаточного смесителя расположена форсунка подачи нефтепродукта. Кроме того, устройство имеет второй канал подачи смеси эмульсии с газогенерирующей добавкой, выход которого расположен на выходе устройства, причем входы обоих каналов связаны с выходом смесителя эмульсии с газогенерирующей добавкой через распределительное приспособление.

Недостатком данного устройства является низкий уровень безопасности эксплуатации, как при заряжании скважин, так и при загрузке емкостей компонентами.

Известна смесительно-зарядная машина, принятая за прототип (патент РФ №169613, 24.03.2017, бюл. №9). Смесительно-зарядная машина снабжена шнеком боковой разгрузки, перемещаемым гидроцилиндром с помощью джойстика из кабины. Емкости для аммиачной селитры снабжены индикаторами уровня загрузки емкостей, установленными над дистанционно открывающимися крышками, а дистанционно поднимаемые ограждения, установленные в верхней части емкостей, связаны с панелью управления.

Недостатком данного устройства является возможность заряжания только с использованием шнека, а низкий уровень безопасности эксплуатации при заряжании скважин из-за удаленности от кабины.

Технический результат заявляемого изобретения заключается в повышении безопасности эксплуатации смесительно-зарядной машины при заряжании скважин.

Технический результат достигается тем, что в узле боковой разгрузки смесительно-зарядной машины, выполненном в виде размещенного на барабане шланга, гидравлически связанного с насосами-дозаторами согласно изобретению он выполнен с возможностью перемещения в процессе разматывания шланга в горизонтальной и вертикальной плоскостях с помощью консольной, шарнирно закрепленной на шасси нижним концом, дистанционно управляемой штанги из трубы U-образной формы с роликом для зарядного шланга, установленным на ее консольной части со стороны размещения внутрь габаритов шасси.

Технический результат достигается также тем, что барабан для намотки шланга снабжен сетчатым ограждением.

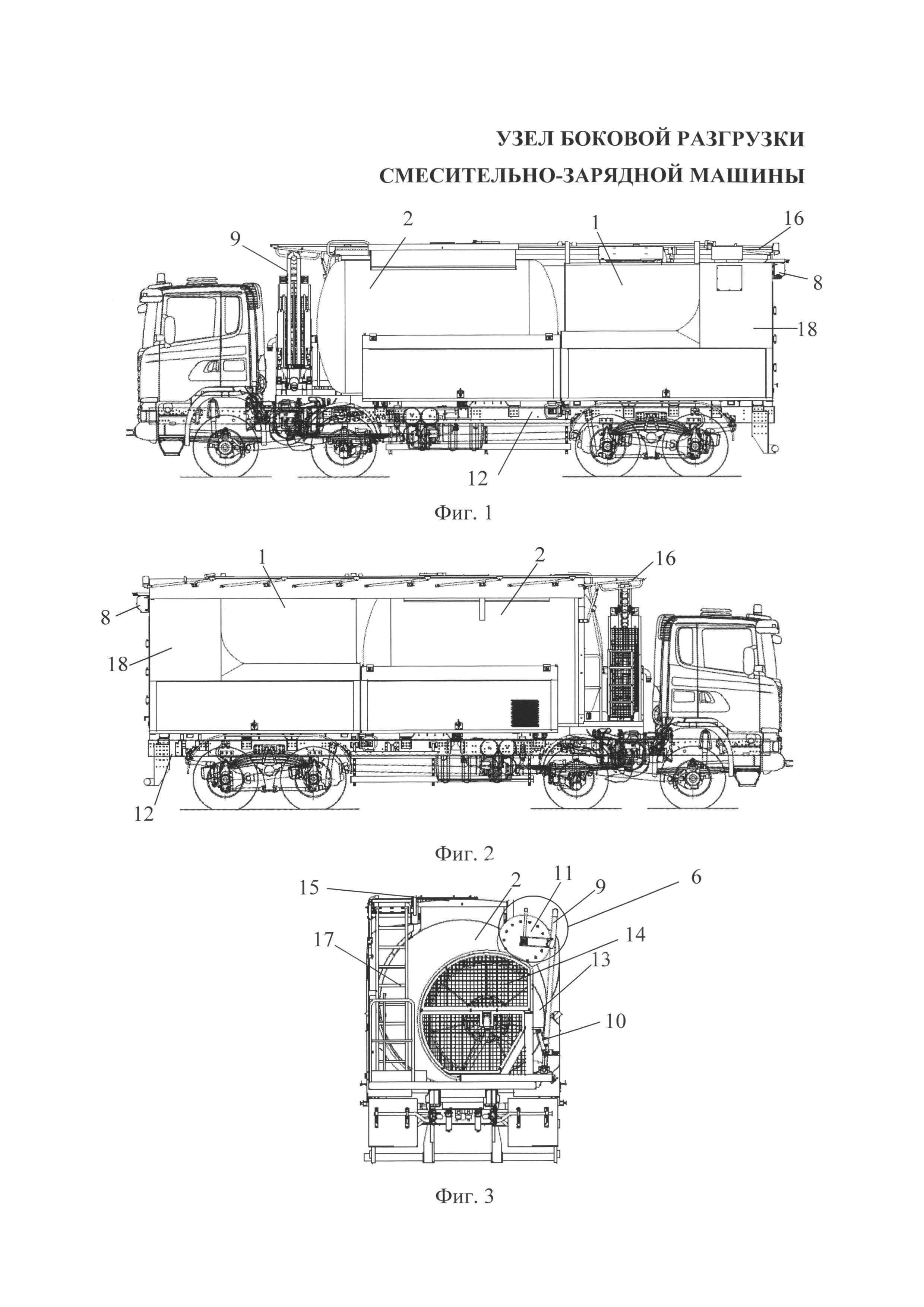

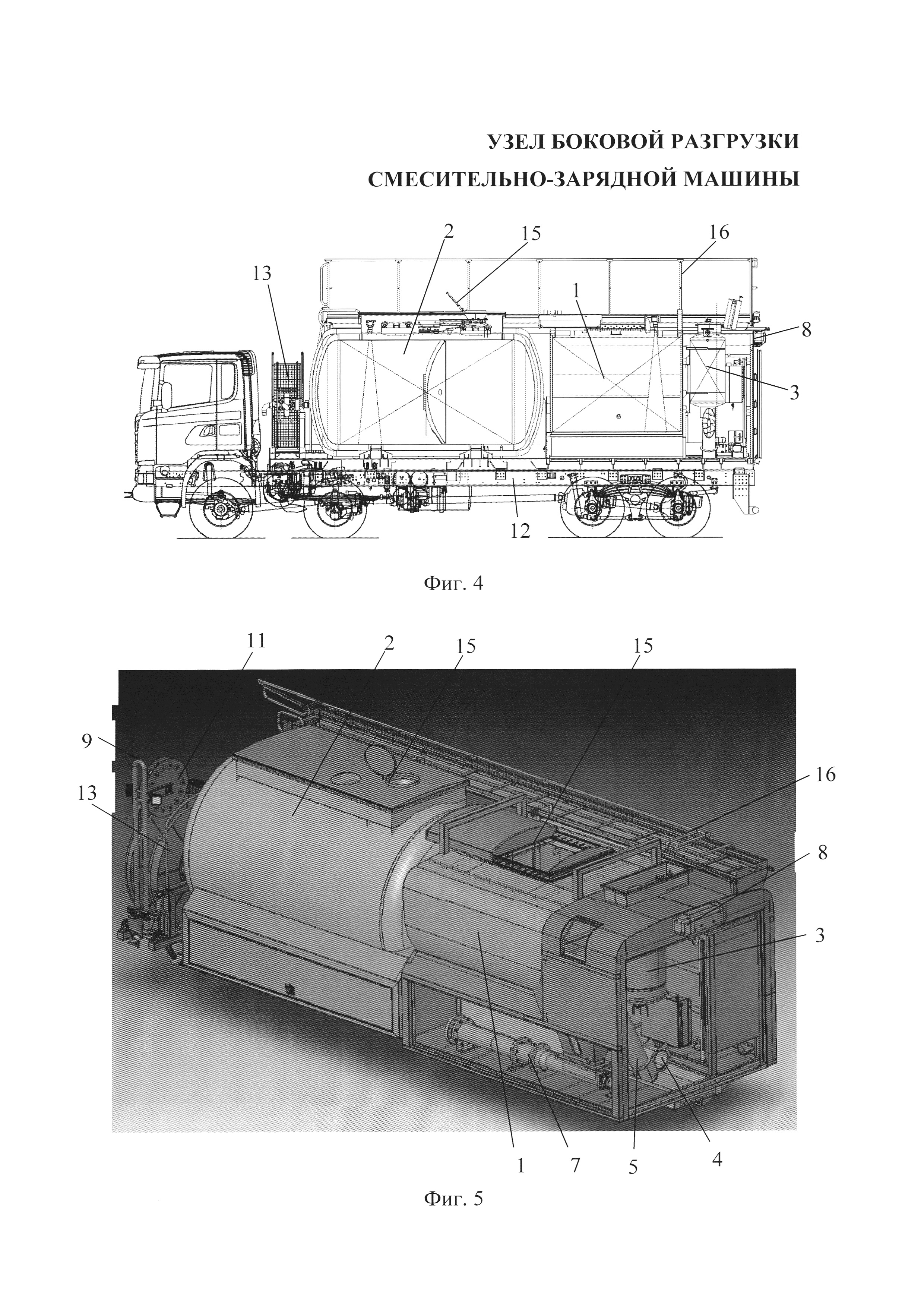

Узел боковой разгрузки смесительно-зарядной машины поясняется рисунками, где на фиг. 1 изображена смесительно-зарядная машина, вид сбоку, со стороны водителя, на фиг. 2 показана смесительно-зарядная машина, вид со стороны пассажира, на фиг. 3 показана смесительно-зарядная машина, поперечный разрез между кабиной и блоком емкостей, на фиг. 4 показана смесительно-зарядная машина, вид с продольным разрезом по емкостям с поднятыми ограждениями, на фиг. 5 показана объемная компоновка блоков смесительно-зарядной машины без автомобильного шасси, где:

1 - емкость аммиачной селитры;

2 - емкость с эмульсией (эмульсионной матрицей), выполненная отдельно;

3 - емкость с водой;

4 - питатель аммиачной селитры;

5 - наклонный шнек аммиачной селитры;

6 - узел боковой разгрузки, выполненный в виде размещенного на барабане шланга, гидравлически связанного с насосами-дозаторами, перемещающегося в боковой и в вертикальной плоскости с помощью консольной, шарнирно закрепленной на нижнем конце, дистанционно управляемой штанги 9 из трубы U-образной формы с роликом 11 для зарядного шланга, установленном на ее консольной части с внутренней стороны с возможностью размещения внутри габаритов автомобильного шасси 12 при передвижении;

7 - насос эмульсии;

8 - воздушный подогрев, например, типа Вебасто;

9 - шарнирно закрепленная на нижнем конце, дистанционно управляемая штанга (стрела) из трубы U-образной формы;

10 - гидроцилиндр для управления штангой 9;

11 - ролик для зарядного шланга, установленный на консольной части штанги 9 с внутренней стороны с возможностью размещения внутри габаритов автомобильного шасси при передвижении;

12 - автомобильное шасси;

13 - барабан для намотки зарядного шланга;

14 - сетчатое ограждение барабана для намотки шланга;

15 - дистанционно или автоматически открывающиеся крышки емкостей 1 и 2;

16 - дистанционно или автоматически поднимаемые ограждения в верхней части емкостей;

17 - лестница для подъема на верхнюю часть емкостей 1 и 2;

18 - изотермический контейнер с дверями.

Смесительно-зарядная машина содержит следующие основные элементы. На автомобильном шасси 12 монтируют блок из рабочих емкостей: емкость 1 аммиачной селитры, емкость 2 с эмульсией (эмульсионной матрицей), емкость 3 с водой и другие технологические емкости для компонентов, необходимых для производства эмульсионных ВВ. Емкость 1 для аммиачной селитры и выполнена в поперечном сечении в виде перевернутой трапеции для облегчения процесса выгрузки компонентов и повышения полноты выгрузки. Емкость 1 для аммиачной селитры связана через питатель 4 аммиачной селитры с наклонным шнеком 5 аммиачной селитры. Насос эмульсии 7 связан с емкостью 2 с эмульсией. Для предотвращения накопления в системе избыточного давления предусмотрена разрывная мембрана (условно не показана). Узел боковой разгрузки 6 управляется гидроцилиндром 10 и приводами вращения из кабины автомобильного шасси 12. Узел боковой разгрузки 6 выполнен в виде размещенного на барабане зарядного шланга (условно не показан, стандартный элемент), гидравлически связанного с насосами-дозаторами. Зарядный шланг перемещается в процессе сматывания и разматывания в боковой и в вертикальной плоскости с помощью консольной, шарнирно закрепленной на нижнем конце, дистанционно управляемой штанги 9 (стрелы) из трубы U-образной формы с роликом 11 для зарядного шланга. Данная форма штанги 9 гарантирует ее прочность и безопасность в эксплуатации. Ролик 11 установлен на консольной части штанги 9 с внутренней стороны (относительно автомобильного шасси) с возможностью размещения внутри габаритов автомобильного шасси 12 при передвижении. Также барабан 13 для намотки зарядного шланга помещен в сетчатое ограждения 14. Данное решение повышает безопасность работы. Сзади в верхней части изотермического контейнера 18 с дверями установлен воздушный подогрев 8. Емкость 1 для аммиачной селитры снабжена дистанционно открывающимися крышками 15. В верхней части блока емкостей 1 и 2 предусмотрены дистанционно или автоматические поднимаемые ограждения 16, установленные в верхней части емкостей 1 и 2. Ограждения 16 связаны с панелью управления, находящейся в кабине автомобильного шасси 12. По верху емкостей 1 и 2 может быть предусмотрена дорожка, например, из оцинкованной стали по всей длине кузова с габаритами, позволяющими производить обследование и очистку емкостей 1 и 2. Лестница 17 для подъема на верхнюю часть блока емкостей 1 изготовлена из мягкой стали и расположена в передней части кузова, за кабиной. Емкость 1 для аммиачной селитры могут быть снабжены автоматически открывающимися и автоматически закрывающимися крышками 15, включающимися при подъезде, либо выезду на погрузочный пункт (условно не показан). Автоматически поднимаемые ограждения 16 могут быть связаны с датчиком движения (условно не показан), установленным на уровне выше 1,8 м на лестнице 17 для подъема на верхнюю часть блока емкостей. Дистанционно поднимаемые ограждения 16, установленные в верхней части емкостей 1 и 2, могут быть связаны с отдельной панелью включения и выключения (условно не показана), установленной в непосредственной близости от лестницы 17 для подъема на верхнюю часть емкостей 1 и 2.

Узел боковой разгрузки смесительно-зарядной машины работает следующим образом. Автомобильное шасси 12 базового автомобиля с установленным на нем оборудованием и блоком емкостей заправляют на заводе по производству компонентов ЭВВ. Далее шасси 12 следует до места производства взрывных работ, например, на участок карьера. На участке карьера намечают маршрут следования шасси 12 и намечают схему и зону работы. Переводят машину в режим производства продукта, на панели управления устанавливают тип производимого ВВ. Принцип приготовления ЭВ заключается в смешивании аммиачной селитры, газогенерирующей добавки и эмульсионной матрицы (а также при необходимости других компонентов). Смесительно-зарядная машина позволяет подавать в скважины качаемый продукт, после прохождения реакции химической газогенерации в котором он становится эмульсионным взрывчатым веществом. Соотношение компонентов поддерживается на заданном уровне системой автоматического дозирования (панель управления, которая может быть выполнена в виде контроллера с программным обеспечением) или оператором в ручном режиме. Панель управления управляет необходимыми для производства того или иного ВВ шнеками и насосами, доставляющими требуемое количество компонентов. Также смесительно-зарядная машина может быть снабжена следующими элементами, для повышения безопасности эксплуатации (на чертежах условно не показаны): системой автоматического пожаротушения, меньшей мере несколькими кнопками аварийного пожаротушения на главном пульте управления в кабине, на кнопочном пульте снаружи, со стороны пассажира, со стороны водителя и в задней части автомобильного шасси, в кабине могут быть установлены индикаторы открытия емкостей 1 и 2, в кабине могут быть установлены индикаторы дистанционно поднимаемых ограждений. В емкости 2 для эмульсии может быть дополнительно предусмотрена донная загрузка для удобства.

Затем в соответствии с зарядной картой производят заряжание скважин с использованием узла 6 боковой разгрузки. В процессе работы по заряжанию скважин узел 6 боковой разгрузки перемещают по вертикали и горизонтали относительно автомобильного шасси 12 с наматыванием и сматыванием зарядного шланга с помощью пульта, находящегося в кабине. За счет этого повышается безопасность заряжания, так как повышается обзор, и водитель-оператор автомобильного шасси 12 находится вне опасной зоны, в которой возможно травмирование движущимися частями узла 6 боковой разгрузки. Цикл заряжания повторяют до момента полной зарядки блока ВВ. В процессе работы емкости 1 и 2 опорожняются и требуют дозаправки в пункте приготовления компонентов ВВ. Погрузочный пункт может быть выполнен в виде эстакады, имеющей высоту несколько метров.

Применение узла боковой разгрузки смесительно-зарядной машины обеспечивает следующие преимущества:

- повышение безопасности заряжания скважин за счет расположения узла разгрузки в зоне видимости;

- повышение безопасности эксплуатации смесительно-зарядной машины при загрузке емкостей компонентами;

- улучшение условий труда.

Реферат

Полезная модель относится к горной промышленности и строительству, а именно к взрывным работам, и может быть применена при ведении взрывных работ на открытых работах горнодобывающих предприятий. Узел боковой разгрузки выполнен с возможностью перемещения в процессе разматывания шланга в горизонтальной и вертикальной плоскостях с помощью консольной, шарнирно закрепленной на шасси нижним концом, дистанционно управляемой штанги из трубы U-образной формы с роликом для зарядного шланга, установленным на ее консольной части со стороны размещения внутрь габаритов шасси. 1 з.п. ф-лы. 5 ил.

Комментарии