Термопластичный композиционный листовой материал, используемый в слоистых материалах, способ его изготовления и слоистый материал - RU2052301C1

Код документа: RU2052301C1

Чертежи

Описание

Изобретение относится к способу получения окрашенного термопластичного композиционного листового материала для использования в cлоистых структурах, к листовому материалу, а также к слоистым структурам, в которые включены указанные листовые материалы.

Известен термопластичный композиционный

листовой материал, содержащий поливинилбутиральную пленку с шероховатой поверхностью, на которую нанесено покрытие с окрашенным слоем [1]

Для изготовления указанного материала служит способ

изготовления окрашенного термопластичного композиционного листового материала, используемого в слоистых материалах, при котором на пленочную подложку наносят покрытие с окрашенным слоем, приводят его

в контакт с шероховатой поверхностью термопластичного материала, переносят покрытие на поверхность указанного материала при нагреве и сдавливании и освобождают покрытие от пленочной подложки.

Известный термопластичный композиционный материал может быть использован в слоистом материале, содержащем два прозрачных листа, между которыми размещен прозрачный полимерный промежуточный слой из термопластичного композиционного листового материала, включающего пластифицированную поливинилбутиральную пленку, имеющую покрытие с окрашенным слоем.

В известном способе промежуточный слой для слоистого стекла, содержащий окрашенный компонент, включающий краситель и/или пигмент, получают путем нанесения летучего растворителя на пластифицированную поливинилбутиральную (ПВБ) пленку для растворения ПВБ на поверхности пленки, на которую переносят цветное изображение, помещая слой носителя с цветным изображением на поверхность, где используют растворитель, и удаляя затем носитель. Полученную таким образом структуру надо затем высушить для удаления растворителя.

Использование нагревания и повышенного давления при переносе в присутствии растворителя нарушает поверхностные характеристики промежуточного слоя, который становится неровным при обработке. Сохранение определенной неровности поверхности при образовании слоистого материала способствует неполному удалению воздуха из него, что ведет к образованию пузырьков и, следовательно, плохому прилипанию промежуточного слоя к субстрату. Кроме того, при использовании растворителя для облегчения переноса покрытия на промежуточный слой требуется дополнительная стадия сушки, за которой должна следовать стадия регенерации растворителя для снижения его выбросов.

Целью изобретения является исключение вредного воздействия растворителя на прилипание промежуточного слоя к стеклу и нарушения окраски покрытия, сокращение затрат на изготовление листового материала.

Для достижения цели в термопластичном композиционном листовом материале, содержащем поливинилбутиральную пленку с шероховатой поверхностью, на которую нанесено покрытие с окрашенным слоем, окрашенный слой покрытия выполнен в виде слоя из высокодисперсных частиц твердого кристаллического пигмента, диспергированного в связующей смоле, при этом покрытие снабжено слоем из неокрашенной связующей смолы, расположенным поверх окрашенного слоя. Кроме того, в качестве связующей смолы использована поливинилбутиральная смола с содержанием звеньев поливинилового спирта от 10 до 35 мас.

Высокодисперсные частицы пигмента имеют удельную площадь поверхности от 25 до 600 м2/г. В способе изготовления окрашенного термопластичного композиционного листового материала, используемого в слоистых материалах, при котором на пленочную подложку наносят покрытие с окрашенным слоем, приводят его в контакт с шероховатой поверхностью термопластичного материала, переносят покрытие на поверхность указанного материала при нагреве и сдавливании и освобождают покрытие от пленочной подложки, в качестве покрытия, наносимого на пленочную подложку, используют слой неокрашенной связующей смолы, на который нанесен окрашенный слой из высокодисперсных частиц твердого кристаллического пигмента, диспергированных в содержащей растворитель связующей смоле, причем после нанесения покрытия на подложку осуществляют сушку его для удаления растворителя из связующей смолы окрашенного слоя. Кроме того, в окрашенном слое покрытия используют пигмент, частицы которого имеют удельную площадь поверхности от 25 до 600 м2/г.

Между покрытием и пленочной подложкой устанавливают поверхностное натяжение от 10 до 60 дин/см. В качестве связующей смолы используют поливинилбутиральную смолу с содержанием звеньев поливинилового спирта от 10 до 35 мас. Перед переносом покрытия на поверхность термопластичного материала поверхность покрытия покрывают дополнительным слоем неокрашенной содержащей растворитель связующей смолы с последующей сушкой покрытия. Окрашенный слой покрытия содержит сажу в количестве, по меньшей мере равном 10% общего веса пигмента в окрашенном слое. Окрашенный слой покрытия наносят на неокрашенный слой связующей смолы с переменной толщиной.

В слоистом материале, содержащем два прозрачных листа, между которыми размещен прозрачный полимерный промежуточный слой из термопластичного композиционного листового материала, включающего пластифицированную поливинилбутиральную пленку, имеющую покрытие с окрашенным слоем, окрашенный слой покрытия выполнен в виде слоя из высокодисперсных частиц твердого пигмента, диспергированного в связующей смоле, при этом покрытие снабжено слоем из неокрашенной связующей смолы, расположенной поверх окрашенного слоя, а поливинилбутиральная пленка содержит 15-30 мас. звеньев поливинилового спирта. Кроме того, окрашенный слой покрытия выполнен переменной толщины.

В описываемом способе перенос покрытия на поверхность термопластичного материала осуществляют без растворителя, чем снижают вредное воздействие оставшегося в промежуточном слое растворителя на прилипание к стеклу, а также исключают нарушения окраски покрытия, вызванные фазовыми изменениями в переносимом покрытии. Кроме того, поскольку в способе не используют растворитель, исключаются затраты на удаление и регенерацию растворителя. Перенос композиционного покрытия с защитным слоем на термопластичный листовой материал можно проводить при меньшей температуре, чем при переносе покрытия без защитного слоя. Слоистый материал, в который включен промежуточный слой из термопластичного композиционного материала, имеет повышенную устойчивость к раскалыванию.

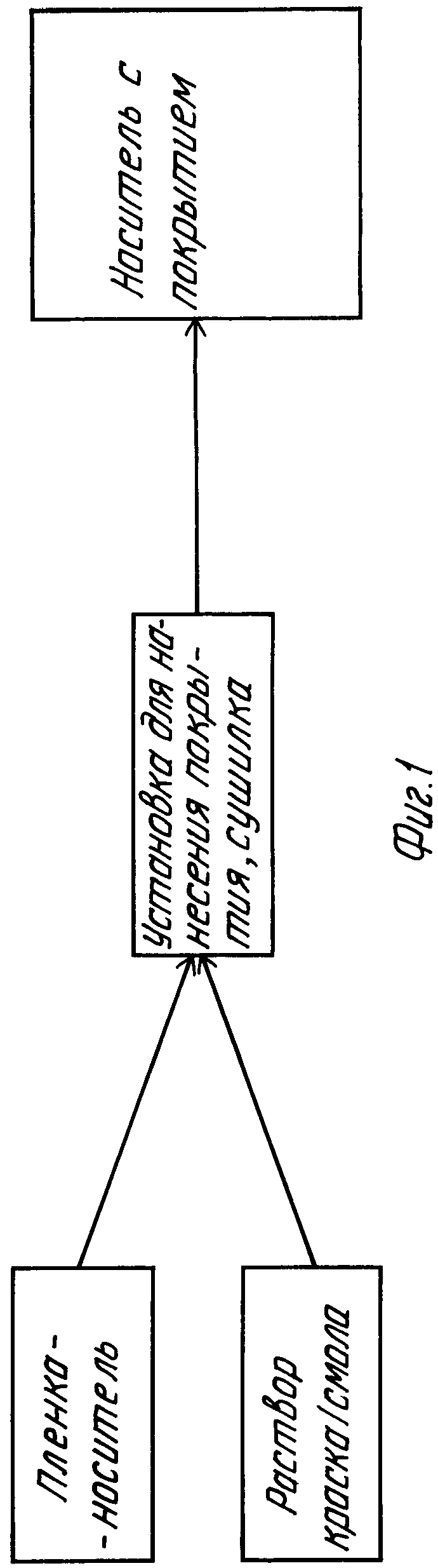

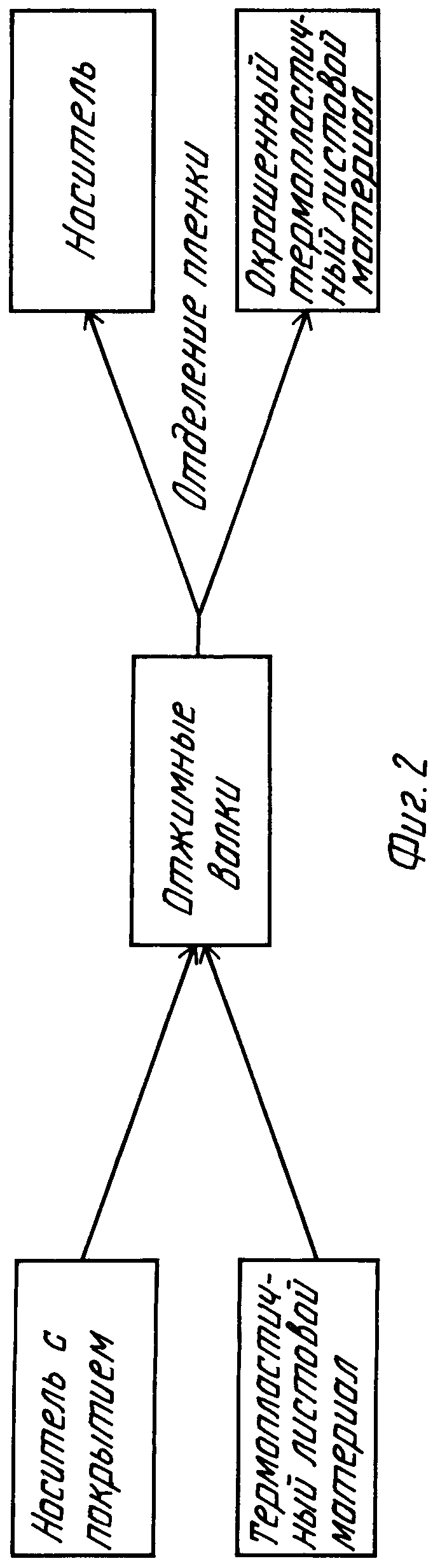

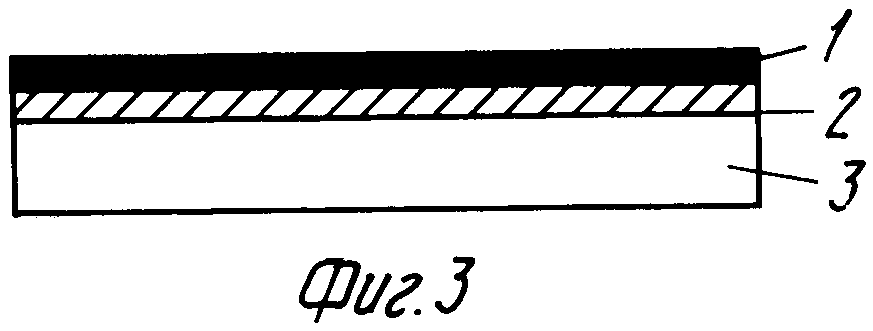

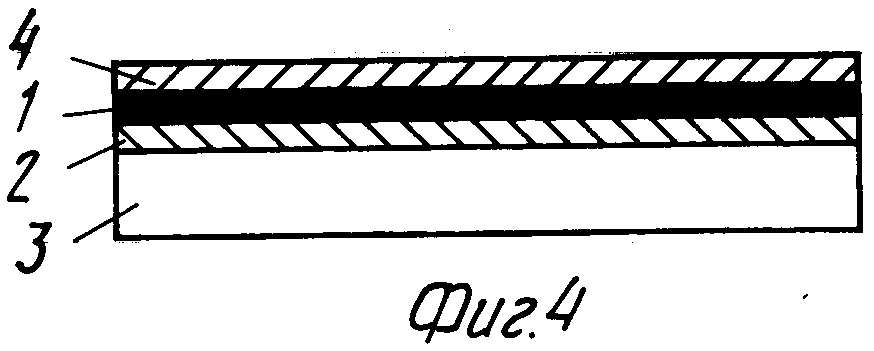

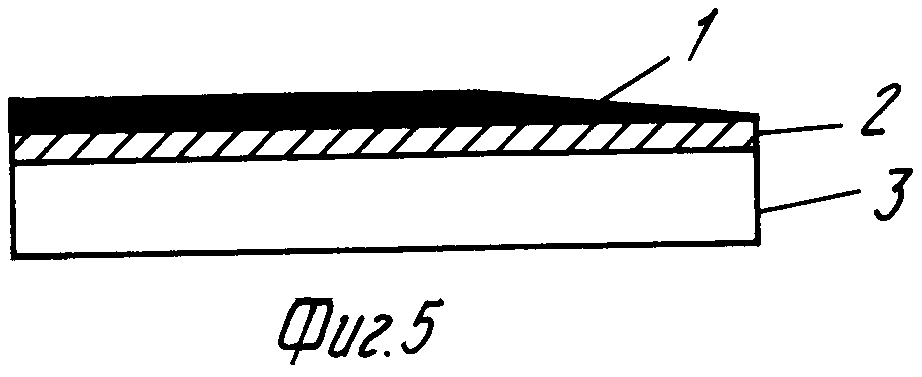

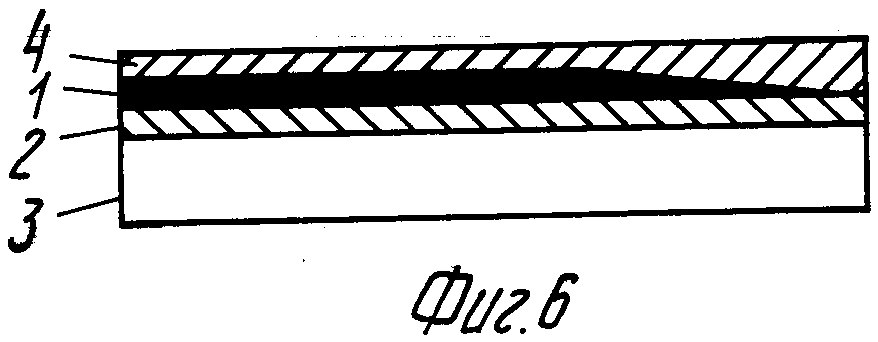

На фиг.1 изображена блок-схема способа нанесения окрашенных или неокрашенных покрытий на пленку-носитель; на фиг.2 блок-схема способа переноса покрытия на термопластичный листовой материал; на фиг.3 сечение образца пленки-носителя с покрытием; на фиг.4 сечение другого образца пленки-носителя с покрытием; на фиг.5 сечение пленки-носителя с покрытием переменной толщины; на фиг.6 сечение образца пленки-носителя с покрытием, включающим слой переменной толщины.

Термопластичный композиционный листовой материал содержит термопластичный листовой материал, в частности поливинилбутиральную пленку с шероховатой поверхностью (на чертеже не показана), на которую нанесено покрытие, включающее окрашенный слой 1 и слой 2 неокрашенной связующей смолы, расположенный поверх окрашенного слоя. Окрашенный слой покрытия выполнен в виде слоя из высокодисперсных частиц твердого кристаллического пигмента, диспергированного в связующей смоле.

В качестве связующей смолы использована поливинилбутиральная смола с содержанием звеньев поливинилового спирта 10-35 мас. Высокодисперсные частицы твердого кристаллического пигмента, диспергированного в связующей смоле, имеют удельную площадь поверхности 25-600 м2/г.

Способ изготовления термопластичного композиционного листового материала заключается в следующем.

На пленочную подложку 3 (пленку-носитель) наносят в одной или нескольких установках покрытие (фиг.1), включающее слой 2 неокрашенной связующей смолы и окрашенный слой 1 (окрашенный раствор типографская краска/смола). Окрашенный слой 1 наносят на слой 2 неокрашенной связующей смолы. Окрашенный слой 1 состоит из высокодисперсных частиц твердого кристаллического пигмента, диспергированных в содержащей растворитель связующей смоле. Затем покрытие сушат для удаления растворителя из связующей смолы окрашенного слоя. В некоторых случаях перед сушкой можно нанести более одного слоя покрытия. Каждый слой покрытия может быть высушен перед нанесением дополнительного слоя.

Затем пленка-носитель с покрытием (фиг.2) взаимодействует с шероховатой поверхностью термопластичного листового материала, проходя через отжимные валки, на которых поддерживают контролируемую температуру, при этом покрытие переносится на термопластичный листовой материал, как на носитель, и он выходит из отжимных валков. Полезное влияние на перенос покрытия на термопластичный листовой материал может оказывать нагревание самого термопластичного листового материала и/или пленки-носителя перед подачей на отжимные валки. Нагревание и давление контролируют таким образом, чтобы сохранить неровность поверхности листового материала. В зависимости от скорости нагрева и/или количества требуемого тепла в предварительном нагревании термопластичного листового материала и/или пленки-носителя температуру отжимных валков можно варьировать приблизительно от 30 до 300оС. Сохранение неровностей поверхности важно для предотвращения попадания воздуха в слоистые структуры.

Способ можно осуществлять периодическим путем. При этом термопластичный листовый материал можно нарезать на куски требуемого размера, затем нагреть его до нужной температуры и воздействовать таким давлением, которое необходимо для облегчения переноса покрытия.

Для осуществления способа краску готовят, диспергируя пигмент или пигменты в связующей смоле. Раствор смолы готовят, растворяя связующую смолу в подходящем растворителе или смеси растворителей. Выбранная смола может быть такой же или отличаться от смолы, использованной для приготовления красящей дисперсии. Пигменты, используемые в настоящем изобретении для окрашивания, являются кристаллическими твердыми веществами с предельно мелкими частицами, удельная площадь поверхности которых составляет от примерно 40 до 600 м2/г, как измерено по методу БЭТ ("Брунауэр-Эмметт-Теллер"). Предпочтительной является удельная площадь поверхности от 4 до 600 м2/г. Удельную площадь поверхности пигмента определяют как общую площадь поверхности 1 г пигмента. Концентрацию пигмента в покрытии варьируют в зависимости от того, какой именно пигмент выбран, и какие используют смолу и растворитель. Обычно используют концентрацию от приблизительно 0,1 до 10 мас. рассматривая общий вес композиции покрытия.

При выборе пигмента для окрашивания покрытия важным фактором является стабильность окраски, особенно при использовании вне помещения, например, для ветровых стекол автомобилей или для декоративных безопасных стекол для зданий. Высокодисперсные пигменты выбирают для обеспечения светопроницаемости без заметного светорассеивания. Химический класс пигментов влияет на стабильность окраски покрытия. Например, светоустойчивые пигменты такие, как фталоцианин меди голубой, фталоцианин меди зеленый, карбазоловый фиолетовый, антрахиноновый красный, хинакридоновый красный, сульфоселенид кадмия красный, моноазокрасный, азоконденсированный желтый, моноарилидиновый желтый, диарилидиновый желтый и изоиндолиноновый желтый можно использовать по одному или в виде комбинации пигментов для передачи нужного цвета, что определяют по диаграмме цветности Энциклопедии цветовых индексов CIE (Color Index Encyclopedia).

Было обнаружено, что разные химические классы пигментов дают разные характеристики раскалывания. Добавка сажи в качестве дополнительного пигмента снижает свойство раскалывания слоистого материала. Это улучшение обнаружено с использованием и без использования неокрашенного покрытия из смолы в получении окрашенной пленки-носителя. Такая сажа полезна в качестве добавки, контролирующей раскалывание, при получении слоистых безопасных стекол. Содержание сажи в краске можно менять неограниченно от 0 до 100% по весу (выражают в виде процента от красящего вещества). В системах с несколькими пигментами минимальное содержание сажи 10% (выражено в виде процента от красящего вещества) улучшает свойства слоистого материала с мультипигментным покрытием в большей степени, чем аналогичные свойства слоистого материала с одним пигментом. При содержании сажи более 60% от веса красящих веществ свойства слоистого материала с покрытием по отношению к раскалыванию такие же, как у слоистого материала без покрытия. Для достижения требуемого цвета содержание сажи можно увеличить свыше 60% от веса красящих веществ.

Кроме требования светоустойчивости пигментов, используемых для покрытия, слоистые безопасные стекла, которые находят применение в качестве прозрачных оптических материалов, например для ветровых стекол автомобилей, должны иметь низкую мутность как в окрашенной, так и в неокрашенной области. Мутность окрашенных покрытий, которая является результатом рассеивания света при его прохождении сквозь слоистое стекло, прямо зависит от предельного размера частиц пигмента в дисперсии и формы частиц пигмента, а именно их соотношения. Пигменты красок для печати, мелко диспергированные с помощью добавок и подходящих мельниц, дают в результате высокопрозрачные покрытия с низкой мутностью.

Подходящие связующие смолы, используемые в получении красок, включают нитроцеллюлозу, эфиры целлюлозы, такие как ацетатбутират целлюлозы, ацетатпропионат целлюлозы и ацетат целлюлозы, и поливинилацетали, такие как поливинилбутираль. Предпочтительными связующими смолами являются поливинилбутирали с содержанием звеньев поливинилового спирта от 10 до 35 мас. Содержание поливинилацетата в этой смоле составляет примерно от 0 до 5 мас. а содержание поливинилбутираля от приблизительно 60 до 90 мас. Средний молекулярный вес таких смол, определенный методом гель-проникающей хроматографии (ГПХ), приблизительно от 10,000 до 250,000. Содержание поливинилового спирта, поливинилацетата и поливинилбутираля, наряду со средним молекулярным весом, сильно влияет на различные свойства краски, такие как устойчивость дисперсии пигмента, вязкость краски, поверхностное натяжение краски, выбор смеси растворитель/растворитель, условия переноса, прилипание и устойчивость к раскалыванию переносимого с пленки покрытия при эксплуатации изделий из безопасного стекла. Предпочтительным количеством связующей смолы, загружаемым в краску, является 0,1-40 мас.

Растворители или смеси растворителей, используемых в этом изобретении, выбирают, рассматривая такие свойства, как растворимость в них связующей смолы, поверхностное натяжение получаемого раствора покрытия и скорость выпаривания раствора покрытия. Растворитель или смесь растворителей должны также быть химически инертными по отношению к материалам, используемым в субстрате носителя и термопластичном листовом материале, на который переносят покрытие. Другими важными критериями являются полярность и поверхностные характеристики пигмента и химической композиции, структура используемых в краске стабилизирующих диспергирующих агентов.

Предпочтительными растворителями в количестве примерно от 28 до 90% по весу краски, которую можно использовать в настоящем изобретении, являются спирты, такие как метанол, этанол, н-пропанол, изопропанол, н-бутанол, изобутанол, диацетоновый спирт и бензиловый спирт, гликолевые эфиры, такие как 1-метокси-2-пропанол, бутилгликоль и метоксибутанол, эфиры, такие как н-бутиловый эфир гликолевой кислоты, кетоны, такие как циклогексанон и N-метил-2-пирролидон. Кроме уже упомянутых растворителей, можно использовать в смеси с ними нерастворители или растворители с ограниченной растворимостью, такие как метилэтилкетон, метилизобутилкетон, метилацетат, этилацетат, н-бутилацетат, алифатические и ароматические углеводороды, такие как циклогексан и толуол соответственно.

В изобретении используют диспергаторы, полезные в получении красок на основе пигментов. Выбор диспергаторов зависит от пигмента, связующей смолы и смеси растворитель/растворитель, используемых в красках. В некоторых случаях связующая смола может иметь необходимые стабилизационные характеристики, требуемые для получения стабильной пигментной краски. Диспергаторы могут быть простыми химическими веществами, такими как натриевая соль жирной кислоты, или сложными полимерами, имеющими широкий набор полярных и неполярных функциональных групп. Например, некоторые из пигментов, используемых в этом изобретении, имеют такие диспергаторы, как поливинилпирролидинон, диспергаторы А-В типа, которые используют производные акриловой кислоты, и полиэфиры, диспергаторы СТР типа с широким набором полярных функциональных групп и растворы блок-сополимеров с присоединенными группами, нитроцеллюлозу, ацетатбутират целлюлозы, поливинилацетали, такие как поливинилбутираль, для стабилизации пигментных растворов. Количество данных диспергаторов, необходимое для стабилизации, зависит от химической природы поверхности пигмента и технологии перемалывания, используемой в получении краски. Предпочтительной является загрузка диспергаторов около 0-10% от веса покрывающей краски. Оптимальную загрузку для данных пигментов определяют при помощи различной техники, оптической или электронной сканирующей микроскопии, измерения мутности пленки и реологии краски.

В некоторых применениях может быть полезным использование комбинации пигментов и красителей для достижения баланса стабильности цвета и пониженной мутности. Обычно подходящие красители являются красителями группы азо- и антрахинонов. В комбинации краситель-пигмент концентрация красителя обычно составляет от приблизительно 25 до 75% от общего веса (пигмента и красителя) в краске. Некристаллический краситель с размером молекул, допускающим диффузию в поливинилбутиральный слой, дает высокопрозрачные пленки с предельно низким уровнем мутности.

В красках и покрытиях из связующей смолы многослойных структур можно

использовать пластификаторы для гибкости покрытия. Выбор пластификатора зависит от различных факторов, таких как используемая связующая смола и пластификатор, используемый в термопластичном лифтовом

материале, на который переносят покрытие. Например, можно использовать такие пластификаторы, как эфиры многоатомных спиртов, например триэтиленгликоль-ди-2-этил-бутират и

тетраэтиленгликоль-ди-гептанат, эфиры многоосновных алифатических кислот, таких как адипиновая (например, дигексиловый эфир адипиновой кислоты) и себациновая (например, дибутиловый эфир себациновой

кислоты), эфиры многоосновных ароматических кислот, такие как диоктилфталат. Предпочтительным содержанием пластификатора, выраженным в мас. пластификатора в красках и растворах смол, является примерно

0-30%

Кроме того, можно использовать неионные поверхностно-активные вещества в краске и покрытии из смолы в многослойных структурах, описанных ниже, для понижения поверхностного натяжения

краски и для смачивания и выравнивания поверхности покрытия на носителе. Например, можно использовать поверхностно-активные вещества на основе ацетиленовых химических веществ и на основе фторированных

полимеров. Предпочтительным содержанием поверхностно-активного вещества, выраженным в виде мас. в краске и растворе смолы, является примерно 0-5.

Состав смолы неокрашенного слоя может быть таким же или отличаться от связующей смолы для окрашенного слоя. Состав выбирают таким, чтобы обеспечить уровень поверхностного натяжения между носителем и неокрашенным слоем от приблизительно 10 до 60 дин/см. Предпочтителен уровень поверхностного натяжения от приблизительно 25 до 55 дин/см.

Носитель можно выбрать из таких материалов, как полипропилен, полиэфир, полиамид и поливинилфторидные пленки, слоистая бумага или бумага с покрытием, содержащие полимерные пленки. Толщина подложки носителя обычно составляет от приблизительно 0,00127 до 0,0762 см (0,0005-0,03 дюйма). Подложку носителя можно обработать для получения требуемого поверхностного натяжения пламенем или коронным разрядом.

Простейшая структура, которую можно получить при осуществлении способа, схематически показана на фиг.3. Эта структура состоит из двух слоев покрытия: окрашенного слоя 1 и слоя 2 неокрашенной связующей смолы, нанесенного на пленочную подложку 3 (пленку-носитель). Эту структуру получают, покрывая пленку-носитель 3 сначала слоем 2 связующей смолы в подходящем растворителе или смеси растворителей. Затем сверху наносят на связующую смолу окрашенный слой 1. Толщина различных слоев не критична, ее можно регулировать для получения оптимальной способности к переносу и требуемой окраски. Предпочтительна общая толщина композитного покрытия в области приблизительно от 0,2 до 10 мкм. Свыше определенной толщины ее увеличение может оказаться отрицательным из-за возможности выравнивания поверхности. Толщину окрашенного слоя варьируют в зависимости от содержания пигмента в краске и требуемой получаемой краски. Применение покрытия к стеклу определяют методом проверки прочности на сдвиг и сжатие. Примеры 1-3, описанные ниже, показывают результаты, где достигают повышенной прочности на сдвиг при сжатии и используют меньшую температуру переноса, чем при использовании структуры с одним только окрашенным слоем. Трехслойное покрытие схематически представлено на фиг.4. Оно состоит из нижнего слоя 2 неокрашенной связующей смолы, среднего окрашенного слоя 1 (пигментной краски) и верхнего защитного неокрашенного слоя 4 связующей смолы, что обеспечивает лучшее прилипание и необходимую меньшую температуру переноса пленки от носителя к термопластичному листовому материалу, чем в описанных выше однослойном и двухслойном покрытиях. Кроме того, структуры с двойным и тройным покрытием обеспечивают необратимый перенос от носителя на термопластичный листовой материал.

В дополнение к трехслойным структурам, описанным выше, возможны различные вариации композитных структур. Например, на носитель можно нанести несколько окрашенных слоев и связующей смолы для последующего переноса на термопластичный листовой материал для получения многоцветного изображения или одноцветного. Цвет и состав связующих смол может быть различным для каждого слоя.

Установили, что для получения окрашенных термопластичных композитов в определенных применениях, таких как ветровые стекла автомобилей, окраску можно получить с помощью слоев с градиентом толщины. В таких случаях окраска может быть однородной вдоль длины машины, не отличаться по интенсивности в поперечном направлении. Окраску можно варьировать, регулируя толщину покрытия и количество пигмента в покрытии.

Установлено, что в случае образцов, имеющих покрытие с градиентом толщины, как показано на фиг.5, осуществляется неполный перенос окрашенного слоя, если его осуществляют таким образом, чтобы сохранить неровность поверхности термопластичного листового материала. В следующем варианте, а именно, нанося сначала неокрашенный слой смолы 4 с одинаковой толщиной на пленочную подложку 3, затем нанося окрашенное покрытие с градиентом толщины окрашенного слоя 1, как показано на фиг.6, получают одинаковое прилипание подложки 3 и композитного покрытия. Трехслойное покрытие, содержащее окрашенный слой 1 с градиентом толщины, получают, нанося на слой 2 неокрашенной смолы окрашенный слой 1 с градиентом толщины и покрывая слой 1 еще одним защитным неокрашенным слоем 4, как схематически представлено на фиг.6. Установлено, что в упомянутых выше многослойных структурах обеспечивается полный перенос композитного покрытия на термопластичный листовой материал в изделиях с градиентом толщины, без нарушения поверхности термопластичного листового материала.

Указанные покрытия переносят на термопластичный листовой материал с грубо обработанной поверхностью, такой как пластифицированный поливинилбутираль, применяемый в слоистых безопасных стеклах. Существенно меньшие температуры переноса в случае трехслойных структур сохраняют неровности поверхности шероховатого термопластичного листового материала. При повышенных температурах неровность поверхности листового материала необратимо снижается. Сохранение неровности поверхности существенно для эффективного удаления воздуха, захваченного при образовании слоистых структур. Неровность поверхности Р выражают в микронах, как среднее значение из 10 точек, в соответствии с 1 0-Р468 Международной Организации Стандартизации (International Organization for Stantartization). Для листовых материалов с толщиной более, чем приблизительно 0,30, средняя неровность из 10 точек RZ выше 45 мм является удовлетворительной для предотвращения захвата воздуха. Для предотвращения блокирования необходима минимальная неровность 20 мкм, если листовой материал наматывают на вал без прокладки или без антиблокирующих агентов. Необратимость переноса двух- и трехслойных покрытий настоящего изобретения делает способ относительно нечувствительным к стадии отделения пленки, схематически представленной блок-схемой на фиг.2. Эта нечувствительность может быть использована для упрощения схемы контроля процесса.

Описанный выше термопластичный композиционный листовой материал может быть использован в слоистом материале, содержащем два прозрачных листа, в частности стекла, между которыми размещен прозрачный полимерный промежуточный слой из термопластичного композиционного листового материала.

Прилипание и устойчивость к раскалыванию слоистых безопасных стекол в следующих примерах количественно определяют четырьмя способами, а именно проверкой прочности на сдвиг или сжатие, проверкой прилипания ударом, проверкой сопротивления прониканию и тестом на разрушение падающим с высоты предметом.

Проверка прочности на сдвиг при сжатии определяет прилипание стекла к

термопластичному промежуточному слою. Для каждого теста нарезают пять квадратных образцов слоистого стекла размером 2,54 х 2,54 см (1 х 1 дюйм) при толщине исследуемых образцов около 0,00254 см (0,001

дюйм). Каждый образец закрепляют под углом 45о к вертикали и прикладывают вертикально сжимающую силу со скоростью 0,254 см/мин (0,1 дюйм/мин). Фиксируют силу, необходимую для разрыва

сцепления между стеклом и промежуточным слоем, и вычисляют прочность на сдвиг при сжатии CSS следующим образом: CSS, кг/см2 (фунт/дюйм2) Сила в кг (фунтах), необходимая

для разрыва сцепления/

Площадь образца

Среднее значение для пяти образцов дано, как средняя CSS образца.

Проверка прилипания ударом является проверкой прилипания стекла к термопластичному промежуточному слою при раскалывании. В этом тесте проверяемое листовое стекло охлаждают до -17,78оС (0oF), и, когда температура установилась, образец помещают на наклонную поверхность под углом 45о и подвергают воздействию постоянным ударом при помощи ударного инструмента, например молотка. В этом месте, если все стекло отваливается от поливинилбутираля, значение прилипания, определяемое при ударе, равно 0. Если все стекло остается на поверхности поливинилбутираля вследствие контактного взаимодействия, то соответствующее значение прилипания, определяемое при ударе, равно 1.

Проверка сопротивления прониканию является определением способности слоистого материала препятствовать прониканию падающего объекта. Этот тест стимулирует типичные условия столкновения со слоистым безопасным стеклом, такие, как удар головы водителя о лобовое стекло. Эту проверку проводят в соответствии с ANSIZ 26.1 стандартом, тест N 26 (1977).

В тесте "Разрушение падающим с высоты предметом" определяют высоту, при которой однородный стальной шар весом 2,268 ± 0,016 кг (5 фунтов ± 0,5 унции), используемая в 26,1-1977, тест 26, проникает через слоистый материал. Шар весом 2,268 кг стимулирует типичный вес головы человека. Кроме того, условия проверки и параметры установки такие же, как в ANSIZ 26,1-1977, тест 26. В этом тесте шар весом 2,268 кг бросают с разной высоты с шагом 0,305 м (1 фут) и фиксируют высоту, при которой шар проникает через слоистый материал.

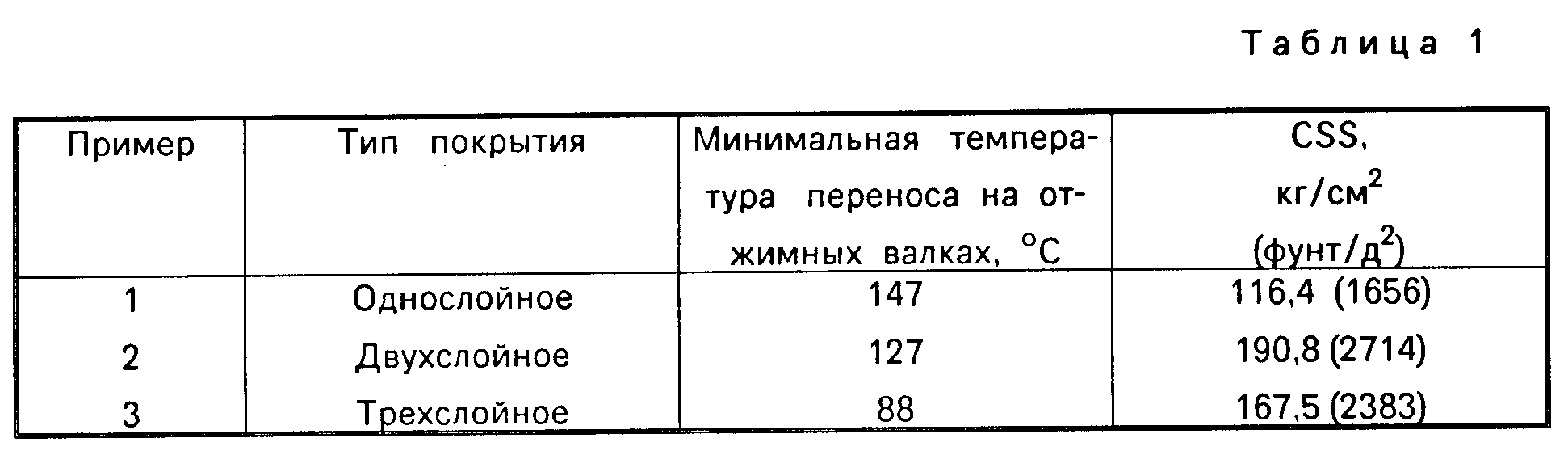

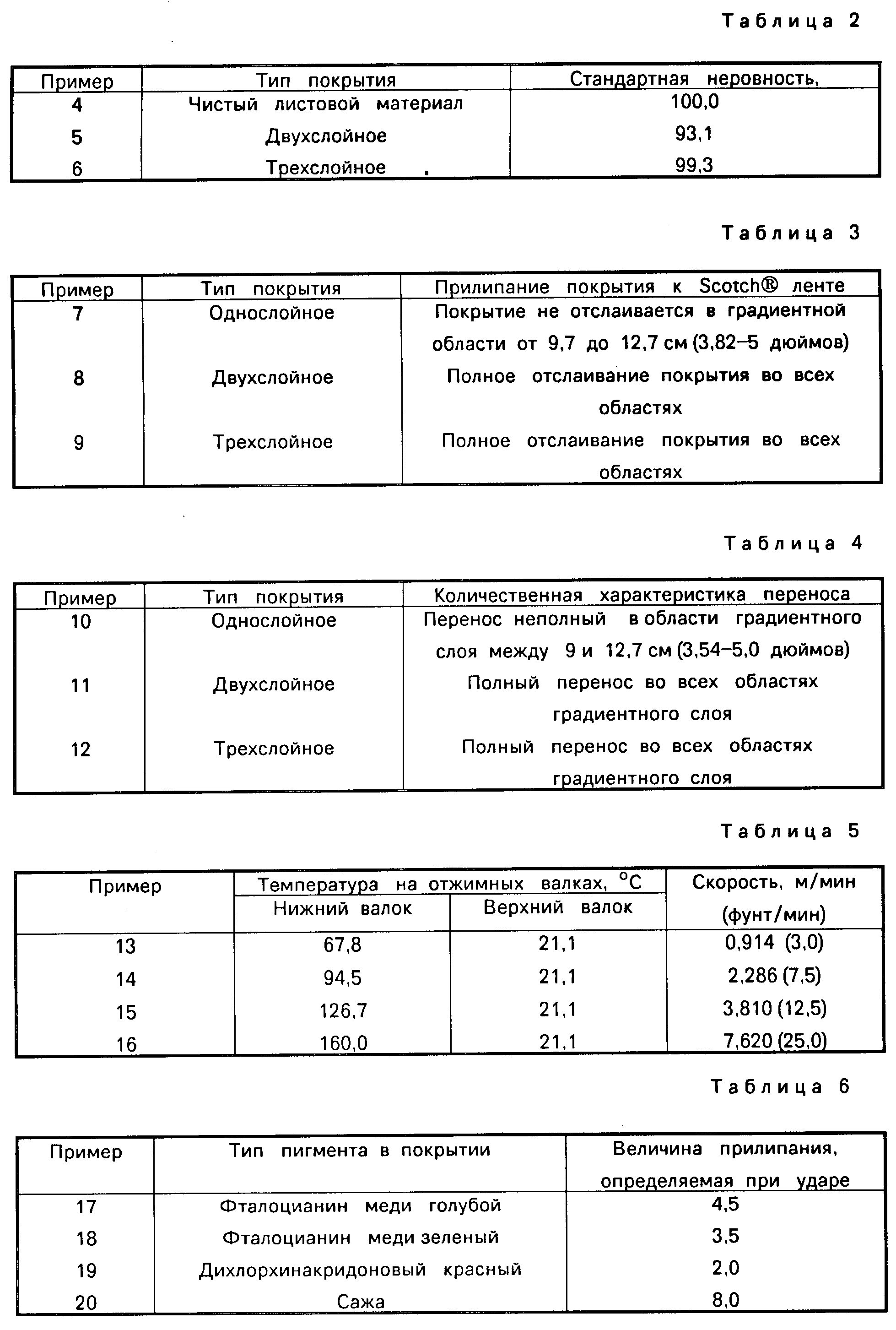

П р и м е р ы 1-3. Примеры иллюстрируют преимущества, следующие из предлагаемого способа, в возможности существенно снизить температуру переноса краски с покрытиями на поливинилбутираль (ПВБ) (Butacite®B140 ПВБ) листовой материал и в заметном увеличении CSS прилипания. В трех экспериментах используют краску, содержащую 7,22 мас. пигмента в композиции. Рассматриваемые пигментные композиции в краске состоят из: 48% сажи, 40% фталоцианина меди голубого, 5% фталоцианина меди зеленого и 7% карбазола фиолетового (carbazole violet). Остальные компоненты в краске составляют: 4,83% по весу это акриловое поверхностно-активное вещество для стабилизации пигмента, 7,22% по весу ПВБ смола с содержанием гидроксильных групп, рассчитанным как содержание поливинилового спирта, 28% от веса смолы, 80,73% по весу N-метил-2-пирролидинон. Краска, содержащая несколько пигментов, имеет синевато-черный цвет. В первом эксперименте полипропиленовую подложку носителя покрывают только слоем пигментной краски, во втором подложку сначала покрывают слоем неокрашенной смолы и в третьем эксперименте слой пигментной краски находится между первым слоем неокрашенной смолы и внешним защитным покрытием из неокрашенной смолы. Неокрашенные слои состоят из 5 мас. раствора ПВБ-смолы, описанной выше, в метаноле (содержание ОН-групп, рассчитанное, как содержание поливинилового спирта, 28 мас.).

Краски и покрытия наносят равномерно на полипропиленовую пленку толщиной 0,00309 см (0,00122 дюйма) при помощи гравировального валика (количество ячеек: 79 ячеек на см, глубина ячеек 0,0034 см). Покрытую пленку сушат и осуществляют ее термический контакт c Butacite® B140 ПВБ листовым материалом при помощи пары отжимных валков с определенной устанавливаемой температурой. В этих примерах минимальную температуру переноса определяют при контакте двух пленок между отжимными валками при скорости прохождения 1,524 м/мин (5 футов/мин) и при разных температурах, перенос слоев, содержащих краску, определяют сразу после отжимных валков. В этих тестах полный перенос характеризуют как полный перенос покрытия с полипропиленовой пленки на Butacite® листовой материал. Затем определяют CSS слоистых материалов с покрытием. Стекла примеров 1-3 промывают деминерализованной водой перед расслаиванием. Примеры 1-3 поясняются табл. 1.

Приведенные выше данные показывают, что температура переноса снижается от однослойного к двухслойному и трехслойному покрытию структур настоящего изобретения. Кроме того, прилипание увеличивается в случаях двухслойного и трехслойного покрытия, хотя они содержат такую же краску. Эти структуры с многослойными покрытиями содержат нижний слой покрытия из ПВБ смолы, который контактирует непосредственно со стеклом в слоистых материалах и дает в результате повышения CSS прилипания.

П р и м е р ы 4-6. Примеры показывают, что неровность поверхности 0,0762 см (0,03 дюйма) в Butacite® B140 ПВБ-листовых материалах в значительной степени сохраняется после термического переноса. В этих примерах используют краску, содержащую 2,7 мас. сажи, 9, 3 мас. ПВБ смолы с содержанием гидроксилов, рассчитанным как содержание поливинилового спирта 24-27 мас. 64,2 мас. 1-метокси-2-пропанола, 23,8 мас. изопропанола. Покрытия из связующей смолы для двухслойных и трехслойных структур включают 12%-ный раствор ПВБ смолы (ПВБ смола имеет содержание гидроксильных групп, рассчитанное как содержание поливинилового спирта, 24-27% по весу) в 1-метокси-2-пропаноле. Краски и покрытия из ПВБ смолы равномерно наносят на полипропиленовую пленку толщиной 0,00309 см (0,00122 дюйма) при помощи гравировального валика (79 ячеек на см, глубина ячеек 0,0034 см). Покрытую пленку сушат для испарения всего растворителя и затем осуществляют термический перенос на Butacite® B140 ПВБ листовой материал с толщиной 0,0762 см (0,03 дюйма) при помощи пары отжимных валков, на которых установлена определенная температура переноса. Листовой материал с нанесенным покрытием охлаждают до 20оС и определяют неровность поверхности на анализаторе поверхности Syrfanalyzer®- 4000 (Federal Produets Corporation Providence R.I). Считают среднее из 10 точек значение неровности перенесенного покрытия, стандартизованное относительно исходного (чистый листовой материал 100). Примеры 4-6 поясняются табл. 2.

Стандартную неровность, RZ, рассчитывают, измеряя неровность Rz, в 10

точках пленки с перенесенным покрытием и нормируя по отношению к аналогичному значению чистого необработанного листового материала:

Стандартная неровность RZ пленки с нанесенным

покрытием/Rzчистого листового материала.

Приведенные выше иллюстрации ясно показывают, что неровность поверхности пленки с перенесенным покрытием и освобожденной от растворителя, в значительной степени сохраняется в случаях двухслойного и трехслойного покрытия.

П р и м е р ы 7-9. Примеры сравнивают различия в прилипании между подложкой носителя и однослойным, двухслойным и трехслойным покрытиями, содержащими окрашенный слой с градиентом толщины. Пигментная краска, используемая в этих примерах, содержит 3,5 мас. композиции пигментов, состав которой описан ниже, 9,63 мас. ПВБ смолы с содержанием гидроксильных групп, рассчитанным, как содержание поливинилового спирта, 24-27% и 86,87 мас. растворителя изопропанола. Композиция индивидуальных пигментов состоит из 60% сажи, 25% дихлорхинакридонового красного и 15% фталоцианина меди голубого. Полученная краска имеет серый цвет. Связующие смолы для двухслойного и трехслойного покрытий состоят из 12%-ного раствора ПВБ смолы в смеси растворителей: 1-метокси-2-пропанол: изопропанол 50: 50. В нижнем слое и верхнем защитном слое двухслойных и трехслойных покрытий используют одинаковые покрытия из ПВБ смолы толщиной 12,70 см (5 дюймов). Покрытие из ПВБ смолы получают, используя гравировальный валик с количеством ячеек 69 ячеек/см и одинаковой глубиной ячеек 0,0032 см. Образец, включающий слой с градиентом толщины шириной 12,7 см (5 дюймов) для окрашенного слоя, получают при помощи гравировального валика с количеством ячеек 118 ячеек/см. Глубина ячеек 0,0032 см с самого глубокого конца и линейно изменяется от 0,0032 до 0,0029 см за 5,715 см (2,25 дюйма), считая от самого глубокого конца, а затем экспоненциально изменяется от 0,0029 до 0 см между 10 и 17,78 см (4 и 7 дюймами), считая от самой глубокой ячейки, для получения образца с градиентным слоем. Каждое покрытие, описанное выше, сушат в воздушном сушильном аппарате при подходящей температуре для испарения всего растворителя перед нанесением новых слоев. Покрытия наносят на поверхность полипропиленовой пленки толщиной 0,0041 см (0,002 дюйма).

Для определения различия в прилипании покрытий к подложке носителя в разных областях градиентного слоя используют тест на отслаивание, который состоит в следующем: прикрепляют ленту 801 (торговая марка 3М Company, Paul, Minnesata) на покрытую сторону носителя, затем отслаивают ленту с постоянной скоростью. Примеры 7-9 поясняются табл.

Приведенные выше данные показывают различия в прилипании покрытия в различных областях однослойного покрытия с градиентом толщины. Как установлено, в тесте по отслаиванию часть гридиентного слоя однослойного покрытия, которая характеризуется значительным изменением толщины, сильнее приклеена к подложке носителя. С другой стороны, наличие ПВБ нижнего слоя в двухслойных и трехслойных покрытиях способствует одинаковому прилипанию подложки и покрытия во всех областях градиентного слоя, в результате имеем полное отслаивание покрытия от Scotch® ленты в ходе проведения теста. П р и м е р ы 10-12. Примеры сравнивают различия в переносе разных покрытий, содержащих окрашенный градиентный слой, описанный в примерах 7-9 в табл. 3. Высушенные однослойное, двухслойное и трехслойное покрытия термически переносят на Butacite® В140 ПВБ листовой материал с толщиной 0,0762 см (0,03 дюйма), используя пару отжимных валков со скоростью 1,524 м/мин (5 футов/мин) при 95оС. Примеры 10-12 поясняются табл. 4.

Приведенные выше данные показывают, что использование ПВБ нижнего слоя в двухслойных и трехслойных покрытиях способствует полному переносу покрытий. Эти данные согласуются с данными теста на отслаивание покрытий, которые обсуждались в примерах 7-9 и в табл. 3.

П р и м е р ы 13-16. Примеры иллюстрируют существенную мгновенность переноса в способе этого изобретения. В этих примерах краску, содержащую 3 мас. сажи, 13,5 мас. ПВБ смолы с содержанием гидроксильных групп, рассчитанным, как содержание поливинилового спирта, 24-27 мас. и 83,5 мас. 1-метокси-2-пропанола, наносят равномерно на полипропиленовую пленку толщиной 0,00309 см (0,00122 дюйма), используя гравировальный валик, описанный в примерах 4-6. Покрытую пленку сушат для полного испарения растворителя и затем осуществляют ее термический контакт с Butacite®-B140 ПВБ листовым материалом толщиной 0,0762 см (0,03 дюйма) при помощи пары отжимных валков, на которых поддерживают необходимую температуру, но варьируют скорость подачи. В примерах 13-16, описанных ниже, температуру на валках, необходимую для переноса, определяют для данной скорости. Нижний валок, обозначенный в табл. 5, контактирует с покрытой полипропиленовой подложкой, а Butacite® ПВБ листовой материал контактирует с верхним валком. Примеры 13-16 поясняет табл. 5. Полный перенос окрашенного покрытия с полипропиленовой пленки на Butacite® ПВБ листовой материал наблюдали при всех скоростях, без деформаций неровности поверхности листового материала. Следующие примеры 17-20 относятся к тому, что разные пигменты, используемые для окрашивания, дают различные характеристики окрашенного покрытия в слоистом материале стекло-ПВБ по отношению к раскалыванию. Обнаружено, что полярные концевые группы в пигментах некоторых химических классов взаимодействуют со стеклом с образованием водородных связей с ОН-группами стекла. Это дает в результате растрескивание слоистого материала на межфазной границе листового материала стекло-ПВБ при воздействии ударной силы. Такой вид растрескивания дает в результате плохие эксплуатационные качества, материал разрушается. С другой стороны, как было найдено, трещины на границе раздела стеклоокрашенное покрытие способствуют улучшению характеристик по отношению к раскалыванию.

Обнаружено, что величина прилипания, определяемая при ударе, для покрытия на основе пигмента в слоистом материале стекло-ПВБ в большой степени зависит от химического класса пигмента. Такие пигменты, как дихлорхинакридоновый красный, фталоцианин меди зеленый и фталоцианин меди голубой, дают понижение величины прилипания, определяемой при ударе. NH и С=О группы в пигменте дихлорхинакридоновом красном дают концевые группы, которые связываются водородными связями с ОН-группами стекла, таким образом понижая величину прилипания, определяемую при ударе, вследствие растрескивания на границе раздела фаз окрашенное покрытие ПВБ листовой материал. С другой стороны, пигменты фталоцианин меди зеленый и фталоцианин меди голубой, которые не содержат полярных концевых групп в структуре, но, однако, поверхностно обработаны для включения определенных полярных поверхностей окислов с целью повышения устойчивости флокуляции пигмента, дают в результате некоторое повышение величины прилипания, определяемой при ударе. Сажа пигмент с инертной поверхностью и отсутствием полярных концевых групп, которые могут участвовать в водородной связи, дает в результате наиболее высокое значение прилипания, определяемое при ударе. Слоистый материал стекло ПВБ, покрытый краской на основе сажи, показывает, что трещины образуются на слоистом материале стекло ПВБ на границе раздела фаз стекло-окрашенное покрытие, давая в результате лучшие характеристики по отношению к раскалыванию.

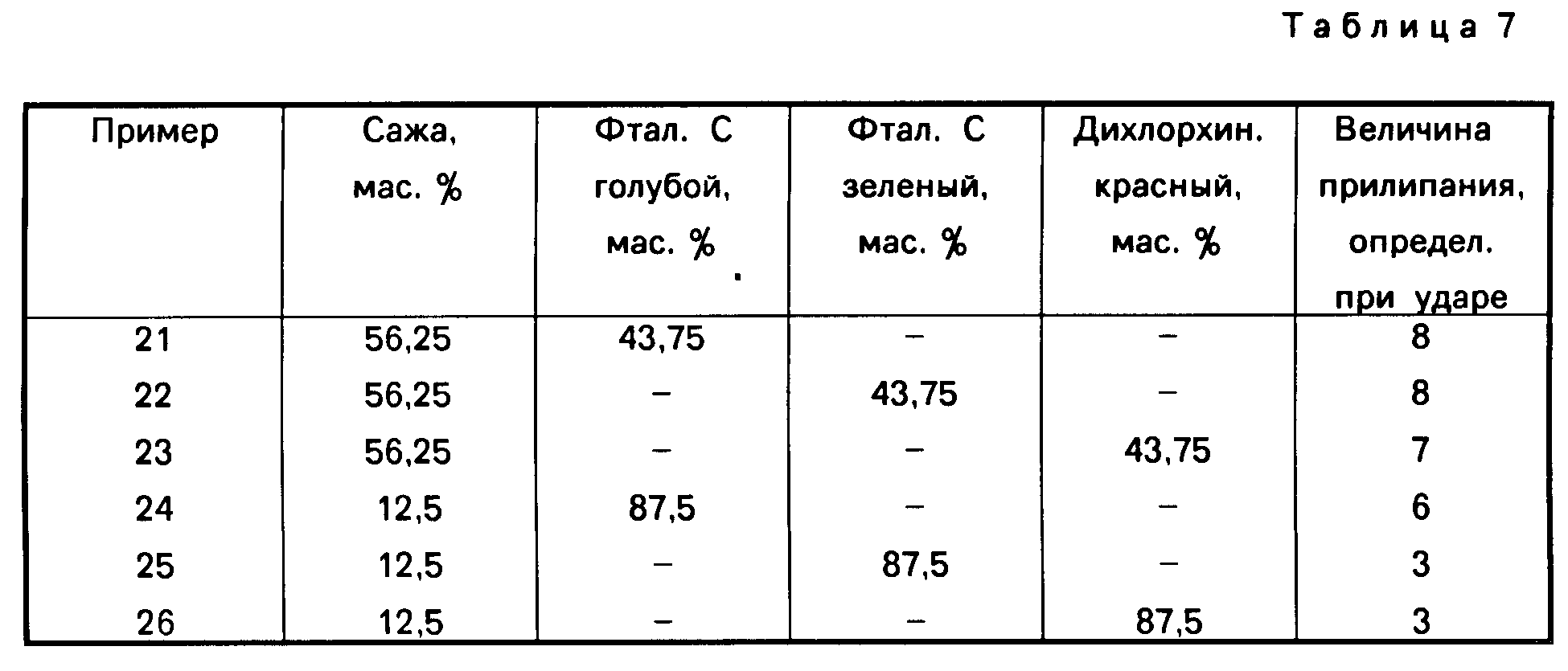

П р и м е р ы 17-20. Примеры демонстрируют влияние различных пигментов на прилипание, определяемое при ударе, для слоистого материала с окрашенным покрытием. В примерах 17-19 краски содержат 7 мас. пигментов, перечисленных ниже, 10,5 мас. поливинилбутиральной смолы с содержанием гидроксилов, рассчитанным как содержание поливинилового спирта, 24-27 мас. и 82,5 мас. 1-метокси-2-пропанола (растворителя). Краска на основе сажи в примере 20 содержит 2,92 мас. сажи, 13,13 мас. поливинилбутиральной смолы с содержанием гидроксилов, рассчитанных как содержание поливинилового спирта, 24-27 и 83,95 мас. 1-метокси-2-пропанола (растворителя). Краской равномерно покрывают полипропиленовую пленку толщиной 0,00309 см (0,00122 дюйма), используя стержень. Покрытие сушат для испарения всего растворителя и затем обеспечивают его контакт с Butacite® ПВБ листовым материалом с толщиной 0,0762 см (0,03 дюйма) при помощи пары нагретых отжимных валков. Две пленки разделяют сразу после отжимных валков, получая в результате перенос покрытия на ПВБ листовой материал. Определяют величину прилипания при ударе для слоистого материала стеклопокрытий ПВБ. В этих тестах стекло промывают перед наслоением деминерализованной водой. Примеры 17-20 поясняются табл. 6.

Приведенные выше данные показывают различие характеристик разрушения для различных пигментов в покрытии и покрытия, содержащего сажу.

П р и м е р ы 21-26. Примеры показывают характеристики разрушения различных многопигментных систем, содержащих сажу в разных количествах. В этих примерах используют краски на основе фталоцианина меди голубого, фталоцианина меди зеленого, дихлорхинакридонового красного и сажи, состав которых описан в примерах 17-20 соответственно. Краску, содержащую два пигмента, с различным количеством сажи смешивают с красками, содержащими различный пигмент. Полученной краской равномерно покрывают полипропиленовую пленку толщиной 0,00309 см (0,00122 дюйма) при помощи стержня, покрытие сушат для испарения растворителя, а затем переносят на Butacite®- B140 ПВБ листовой материал с толщиной 0,0672 см (0,03 дюйма). Определяют величину прилипания при ударе для слоистого материала.

В этих примерах весовой процент индивидуальных пигментов считают от общего веса пигментов в краске. Примеры 21-26 поясняются табл. 7.

Сравнение примеров 21-23 табл. 7 с примерами 17-19 табл. 6 показывает, что добавление сажи к покрытию улучшает характеристики слоистого материала по отношению к раскалыванию. В примерах 24-26, которые содержат меньше сажи, величины прилипания окрашенного покрытия, определенные при ударе, меньше, установлено их близкое совпадение с соответствующими величинами для покрытий с одним пигментом, описанных в примерах 17-19 соответственно.

Реферат

Использование: изобретение относится к способу получения окрашенного термопластичного композиционного листового материала для использования в слоистых структурах, к листовому материалу, а также к слоистым структурам, в которые включены указанные листовык материалы. Сущность изобретения: в термопластичном композиционном листовом материале окрашенный слой покрытия выполнен в виде слоя из высокодисперсных частиц твердого кристаллического пигмента, диспергированного в связующей смоле. Покрытие снабжено слоем из неокрашенной связующей смолы, расположенным поверх окрашенного слоя. Кроме того, в качестве связующей смолы использована поливинилбутиральная смола с содержанием звеньев поливинилового спирта от 10 до 35 мас. %. Высокодисперсные частицы пигмента имеют удельную площадь поверхности от 25 до 600 м2/г. В способе изготовления термопластичного композиционного листового материала в качестве покрытия, наносимого на пленочную подложку, используют слой неокрашенной связующей смолы. На указанный слой нанесен окрашенный слой из высокодисперсных частиц твердого кристаллического пигмента, диспергированных в содержащей растворитель связующей смоле. После нанесения покрытия на подложку осуществляют сушку его для удаления растворителя из связующей смолы окрашенного слоя. В окрашенном слое покрытия используют пигмент, частицы которого имеют удельную площадь поверхности от 25 до 600 м2/г. между покрытием и пленочной подложкой устанавливают поверхностное натяжение от 10 до 60 дин/см. В качестве связующей смолы используют поливинилбутиральную смолу с содержанием звеньев поливинилового спирта от 10 до 35 мас. %. Перед переносом покрытия на поверхность термопластичного материала поверхность покрытия покрывают дополнительным слоем неокрашенной содержащей растворитель связующей смолы с последующей сушкой покрытия. Окрашенный слой покрытия содержит сажу в количестве, по меньшей мере 10 % общего веса пигмента в окрашенном слое. Окрашенный слой покрытия наносят на неокрашенный слой связующей смолы с переменной толщиной. В слоистом материале окрашенный слой покрытия выполнен в виде слоя из высокодисперсных частиц твердого пигмента, диспергированного в связующей смоле. Покрытие снабжено слоем из неокрашенной связующей смолы, расположенной поверх окрашенного слоя. Поливинилбутиральная пленка содержит от 15 до 30 мас. % звеньев поливинилового спирта. Окрашенный слой покрытия выполнен переменной толщины. 3 с. и 9 з. п. ф-лы, 6 ил., 7 табл.

Комментарии