Лист и слоистый материал из термопластичной смолы - RU2395397C2

Код документа: RU2395397C2

Описание

Область техники

Настоящее изобретение относится к листу из термопластичной смолы, обладающему структурой, образованной слоями различных типов поливинилацеталевых смол, и слоистому материалу, использующему лист из термопластичной смолы, а, говоря более конкретно, к листу из термопластичной смолы, подходящему для использования в качестве промежуточной пленки в многослойном стекле транспортных средств, и слоистому материалу, в котором используется лист из термопластичной смолы.

Уровень техники

Многослойное стекло широко используется в качестве стекла, которое монтируют в окнах в транспортных системах, например автомобилях, железнодорожном вагоне и летательных аппаратах, и архитектурных сооружениях. Такое многослойное стекло включает в себя лист из термопластичной смолы в качестве промежуточной пленки, расположенной между прозрачной первой пластиной из стекла или пластиной из смолы и прозрачной второй пластиной из стекла или пластиной из смолы. Расположение листа из термопластичной смолы в промежуточном положении затрудняет растрескивание многослойного стекла.

Указанный далее патентный литературный источник 1 описывает многослойное стекло, в частности, предназначенное для использования в качестве оконного стекла в летательном аппарате, которое включает две пластины из стекла и лист из термопластичной смолы, полученный из ПВБ (поливинилбутиралевой смолы) и расположенный в промежутке между ними. Данный лист из термопластичной смолы обладает трехслойной структурой, состоящей из внутреннего слоя из ПВБ и поверхностных слоев из ПВБ, расположенных на противоположных сторонах внутреннего слоя. Кроме того, соотношение между уровнями содержания пластификатора в поверхностном слое и поверхностном слое регулируют, выдерживая в диапазоне 1,2-3.

В многослойном стекле, описанном в патентном литературном источнике 1, в поверхностном слое создают больший уровень содержания пластификатора по сравнению с внутренним слоем, так что модуль упругости поверхностного слоя выдерживается на относительно низком уровне. Согласно описанию данное оконное стекло благодаря использованию в нем вышеупомянутого листа из термопластичной смолы демонстрирует превосходную ударную вязкость даже при низких температурах. В частности, пластина из стекла, будучи химически упрочненной, легче растрескивается в сопоставлении со случаем ее термической закалки, поскольку в первом случае она подвергается меньшему сжатию в сопоставлении со вторым. В этом была проблема. Однако согласно описанию использование листа из термопластичной смолы приводит к уменьшению эффективности трещинообразования в пластине из стекла даже в случае химического упрочнения.

Подобно патентному литературному источнику 1 в указанном далее патентном литературном источнике 2 описывают многослойное стекло, предназначенное для использования в транспортных средствах, в котором используют лист из термопластичной смолы, полученный из слоев из смолы ПВБ. Данный лист из термопластичной смолы включает относительно твердый внутренний слой ПВБ, характеризующийся величиной Tg в диапазоне 35-60°С, и внешние слои из ПВБ, характеризующиеся величиной Tg в диапазоне 32-35°С и расположенные на противоположных сторонах внутреннего слоя. Данным внешним слоям придается относительная мягкость в результате пластифицирования, обусловленного добавлением пластификатора.

В патентном литературном источнике 2 описывается, что размещение таких внешних слоев на противоположных сторонах описанного выше внутреннего слоя в результате приводит к получению многослойного стекла, которое является стабильным и обнаруживает превосходную механическую прочность.

Патентный литературный источник 1: японский патент с регистрационным номером 3300402.

Патентный литературный источник 2: WO 03/097347 A1.

Описание изобретения

Многослойное стекло широко используется в качестве безосколочного стекла для транспортных средств, например автомобилей, и для данного типа многослойного стекла настоятельно требуется наличие высокой стойкости к проникновению. В стране заявителей способ испытания безосколочного стекла для автомобилей, например, определяется в документе JIS R 3212. В соответствии с документом JIS R 3212 стойкость к проникновению измеряют при получении образца многослойного стекла с поверхностью приблизительно 300 х 300 мм, выдерживании образца в помещении при 23±2°С в течение более 4 часов и сбрасывании в центральную часть образца стального шара, имеющего массу 2260±20 г и диаметр, равный приблизительно 82 мм, и располагаемого на 4 м выше образца. Требуется, чтобы падающий стальной шар не проникал бы через многослойное стекло.

Стойкость к проникновению также становится важным параметром при защите денег и ценностей в автомобиле от воров. То есть, вор разбивает оконное стекло на куски при помощи молотка и тому подобного и выкрадывает деньги и ценности, оставленные внутри автомобиля. Оконное стекло в случае его низкой стойкости к проникновению легко может быть разбито. Однако оконное стекло в случае его высокой стойкости к проникновению трудно разбить даже при нанесении по нему значительного количества ударов молотком. Таким образом, становится более вероятным, что соседи услышат или увидят действия вора, разбивающего оконное стекло. Трудность разбивания оконного стекла увеличивает вероятность того, что вор откажется от попытки совершения своих действий. Поэтому для того, чтобы оконные стекла обеспечивали бы защиту от кражи, настоятельно требуется наличие высокой стойкости к проникновению.

В некоторых случаях субстанция, разлетающаяся под действием ветра, падает на оконное стекло двигающегося автомобиля спереди или сверху и оказывает на него ударное воздействие извне автомобиля, что приводит к разрушению оконного стекла. В других случаях к разрушению оконного стекла приводит автомобильная катастрофа. В таких случаях фрагменты стекла, разлетающиеся под действием удара, могут стать источником серьезного травматизма для пассажиров внутри автомобиля. Для того чтобы обеспечить безопасность пассажиров в автомобиле, требуется, чтобы стекло даже при его разрушении при нанесении удара и не разделялось бы и не разлеталось в направлении внутреннего пространства автомобиля.

В соответствии с описанным выше способом испытания оценку проводят при температуре 23±2°С. Однако в реальности многослойное стекло для автомобилей подвергается воздействию окружающей среды, которое, например, охватывает низкотемпературный диапазон, включающий температуру замерзания, и относительно высокие температуры, превышающие 30°С. Поэтому существует настоятельная потребность в многослойном стекле, которое демонстрировало бы хорошую стойкость к проникновению в пределах такого широкого температурного диапазона.

Известен способ изготовления многослойного стекла, характеризующегося хорошей стойкостью к проникновению, в результате наслаивания множества пленок из смолы различных типов, таких как из полиэтилентерефталата, поликарбоната и иономера. Однако данный способ сталкивается со следующими далее проблемами. Наслаивание множества пленок из смолы на стекло увеличивает сложность операции. В дополнение к этому изображение, проходящее через многослойное стекло, деформируется вследствие наличия оптического искажения, возникающего в том случае, когда многослойные пленки из смолы не обеспечивают получения плоских границ. Кроме того, существуют определенные типы смол, которые по самой своей природе не прилипают к смоле ПВБ.

Эффективным при улучшении стойкости к проникновению является также и увеличение толщины промежуточной пленки. Однако данный способ невыгодным образом увеличивает массу слоистого материала и не удовлетворяет требованию уменьшения массы, что необходимо для улучшения расхода топлива, выражаемого в числе миль пробега на единицу израсходованного топлива. Кроме того, с более толстым многослойным стеклом труднее проводить операции, что представляет собой другой недостаток.

Еще один способ, используемый для улучшения стойкости к проникновению, включает увеличение толщины стекла, входящего в структуру многослойного стекла. Однако данный способ приводит к увеличению массы многослойной конструкции и не вносит свой вклад в уменьшение массы автомобиля. Как описывалось выше, при использовании обычных способов было очень трудно реализовать уменьшение массы автомобиля без падения стойкости к проникновению.

В описанных выше патентных литературных источниках 1 и 2 описывают многослойное стекло, которое включает лист из термопластичной смолы, имеющий внутренний слой из ПВБ, расположенный в промежутке между внешними слоями из ПВБ. Во внешних слоях создается более высокий уровень содержания пластификатора в сопоставлении с внутренним слоем, что увеличивает прочность внутреннего слоя и, таким образом, улучшает механическую прочность многослойного стекла.

Однако лист из термопластичной смолы в общем случае демонстрирует наличие температурной зависимости. В случае воздействия низкой температуры термопластичная смола обнаруживает высокое разрушающее напряжение и низкое относительное удлинение и, таким образом, становится хрупкой. В противоположность этому, в случае воздействия высокой температуры она обнаруживает высокое относительное удлинение и низкое разрушающее напряжение и, таким образом, становится чрезмерно мягкой. В любом случае ее ударная вязкость невелика. Конструкциям из многослойного стекла, описанным в патентных литературных источниках 1 и 2, свойственен недостаток, заключающийся в том, что лист из термопластичной смолы обнаруживает неудовлетворительную ударную вязкость, в частности, в низкотемпературном диапазоне.

Кроме того, в конфигурациях, описанных в патентных литературных источниках 1 и 2, все слои, как внутренний, так и внешние, состоят из одной и той же смолы - ПВБ. Только механическая прочность внутреннего слоя делается относительно высокой просто в результате наличия различных уровней содержания пластификатора.

Для того чтобы при изготовлении многослойного стекла получить многослойное стекло с хорошим внешним видом, в общем случае используют автоклавный способ, в котором обработку проводят при высоких давлениях и температурах. Если в случае использования в автоклавном способе пленки из термопластичной смолы, состоящей из множества слоев, образованных из одного и того же ПВБ, что описывается в патентных литературных источниках 1 и 2, внутренний и внешние слои будут демонстрировать наличие одного и того же состава смолы, то тогда обработка при высокой температуре и высоком давлении будет приводить к гомогенизации и в результате становиться причиной получения просто однослойного листа из термопластичной смолы, содержащего небольшие доли пластификатора. То есть, происходит миграция пластификатора из внешних слоев во внутренний слой, что приводит к получению однослойного листа из термопластичной смолы, в целом характеризующегося низким уровнем содержания пластификатора. Лист из термопластичной смолы, включающий однослойный лист из ПВБ, характеризующийся низким уровнем содержания пластификатора, демонстрирует высокую стойкость к проникновению при высоких температурах, но неизбежно демонстрирует чрезвычайно низкую стойкость к проникновению при низких температурах. В соответствии с этим он неблагоприятным образом не обеспечивает достижения хорошей стойкости к проникновению во всем температурном диапазоне, охватывающем низко- и высокотемпературные диапазоны.

Прохождение миграции пластификатора затрудняется, если в автоклавном способе обработку при высокой температуре и высоком давлении будут проводить в мягких условиях. Однако в таком случае вероятно, что мягкая обработка в результате приведет к возникновению трудностей при достижении достаточной адгезии между внутренним и внешними слоями.

В многослойных стеклах, описанных в патентных литературных источниках 1 и 2, лист из термопластичной смолы состоял исключительно из смолы ПВБ. Для того чтобы внутренний и внешние слои обладали бы различными физическими свойствами, их необходимо обработать таким образом, чтобы они демонстрировали бы различные степени бутиралирования в ПВБ. В альтернативном варианте для получения смолы ПВБ, характеризующейся высоким уровнем содержания ацетила, в качестве материала исходного сырья необходимо использовать поливиниловый спирт (здесь и далее в настоящем документе сокращенно обозначаемый как ПВС), характеризующийся высоким уровнем содержания ацетила.

При постоянном уровне содержания пластификатора ПВБ, характеризующийся пониженной степенью бутиралирования, становится более твердым и может увеличить стойкость к проникновению. Однако допустимый уровень содержания пластификатора уменьшается при увеличении степени бутиралирования в ПВБ. Попытка включения пластификатора в количестве, превышающем допустимое, приводит к выпотеванию, что в результате приводит к ухудшению прочностных характеристик сцепления и приобретению чрезвычайно плохого внешнего вида. Поскольку в результате простого уменьшения степени бутиралирования значительного эффекта улучшения стойкости к проникновению не возникает, для увеличения механической прочности внутреннего слоя должен быть уменьшен уровень содержания пластификатора во внутреннем слое, или должно быть увеличено соотношение толщин между внутренним слоем и другими слоями. Однако в случае внутреннего слоя такое уменьшение уровня содержания пластификатора или увеличение соотношения толщин дополнительно приводит к увеличению его твердости, что в результате вызывает значительное уменьшение стойкости к проникновению при низких температурах.

Как обсуждалось выше, многослойные стекла, описанные в патентных литературных источниках 1 и 2, фактически демонстрируют недостаточный уровень увеличения стойкости к проникновению и не обеспечивают достижения хорошей стойкости к проникновению во всем широком температурном диапазоне, охватывающем низкие и высокие температуры.

Для того чтобы улучшить стойкость к проникновению у ПВБ при низких температурах, в ПВБ необходимо ввести определенное количество пластификатора. Однако существует проблема, заключающаяся в том, что при повышенных уровнях наполнения пластификатором стойкость к проникновению у ПВБ в низкотемпературном диапазоне увеличивается, но уменьшается в высокотемпературном диапазоне.

В дополнение к этому ПВБ имеет тенденцию к приобретению большей гибкости по мере увеличения в нем уровня содержания ацетила при том условии, что уровень содержания пластификатора останется неизменным. В соответствии с этим использование ПВБ, характеризующегося высоким уровнем содержания ацетила, делает внутренний слой менее склонным к приобретению большей твердости в низкотемпературном диапазоне и придает ему хорошую стойкость к проникновению. Однако это делает внутренний слой более склонным к приобретению чрезмерной мягкости в высокотемпературном диапазоне и уменьшает его стойкость к проникновению при высоких температурах.

С учетом текущего состояния описанного выше предшествующего уровня техники цель настоящего изобретения заключается в предложении листа из термопластичной смолы, который включает множество наложенных друг на друга слоев из смолы, состоящих в основном из поливинилацеталя, обладает превосходной стойкостью к проникновению в пределах диапазона от низкой до высокой температуры и может быть использован в качестве промежуточной пленки в многослойном стекле для автомобилей, железнодорожных вагонов, летательных аппаратов и архитектурных сооружений, а также в предложении слоистого материала, использующего лист из термопластичной смолы.

Первое изобретение представляет собой лист из термопластичной смолы, который обладает слоистой структурой, включающей слой из первой поливинилацеталевой смолы (А) и слой из второй поливинилацеталевой смолы (В). Что характерно, слой из первой поливинилацеталевой смолы (А) содержит пластификатор и первую поливинилацеталевую смолу, полученную в результате ацетилирования поливинилового спирта, по меньшей мере, одним альдегидом (а), выбираемым из группы, состоящей из альдегидов, содержащих 4-6 атомов углерода. Слой из второй поливинилацеталевой смолы (В) содержит пластификатор и вторую поливинилацеталевую смолу в форме продукта совместного ацетилирования, полученного в результате проведения совместного ацетилирования поливинилового спирта, по меньшей мере, одним альдегидом (а), выбираемым из группы, состоящей из альдегидов, содержащих 4-6 атомов углерода, и, по меньшей мере, одним альдегидом (b), выбираемым из группы, состоящей из альдегидов, содержащих 1-3 атома углерода. Лист из термопластичной смолы обладает такой структурой, что слой из первой поливинилацеталевой смолы (А) формируют на каждой стороне, по меньшей мере, одного слоя из второй поливинилацеталевой смолы (В). В слое из второй поливинилацеталевой смолы (В) звено полимера (Х) и звено полимера (Y) в совокупности составляют, по меньшей мере, 55% (мол.), в то время как одно только первое звено полимера (Х) составляет 0,5-80% (мол.) при расчете на совокупный продукт совместного ацетилирования, где звено полимера (Х) представляет собой ацетилированное звено, полученное из первого альдегида (а), а звено полимера (Y) представляет собой ацетилированное звено, полученное из второго альдегида (b).

В данном описании изобретения совместное ацетилирование обозначает реакцию, в которой поливиниловый спирт подвергают ацетилированию, либо одновременному, либо последовательному, при использовании множества типов ацеталей, в частности по меньшей мере, одного альдегида (а), выбираемого из группы, состоящей из альдегидов, содержащих 4-6 атомов углерода, и, по меньшей мере, одного альдегида (b), выбираемого из группы, состоящей из альдегидов, содержащих 1-3 атома углерода. Продукт совместного ацетилирования обозначает поливинилацеталь, полученный в результате проведения совместного ацетилирования поливинилового спирта описанными выше альдегидами, и включает ацетилированное звено, полученное из альдегида (а), и ацетилированное звено, полученное из альдегида (b). Ацетилированное звено, полученное из альдегида (а), определяют как звено полимера (Х), а ацетилированное звено, полученное из альдегида (b), определяют как звено полимера (Y), как это описано выше. Звенья полимера (Х) и (Y) не обозначают доли полимера, которые составляют сополимер, но подразумевают в каждом случае указание на полимер как часть поливинилацеталя. То есть, звено полимера (Х) обозначает долю полимера в поливинилацетале, которая получается в результате проведения ацетилирования поливинилового спирта альдегидом (а).

Второе изобретение представляет собой лист из термопластичной смолы, который обладает слоистой структурой, включающей слой из первой поливинилацеталевой смолы (А) и слой из второй поливинилацеталевой смолы (В). Что характерно, слой из первой поливинилацеталевой смолы (А) содержит пластификатор и первую поливинилацеталевую смолу, полученную в результате ацетилирования поливинилового спирта, по меньшей мере, одним альдегидом (а), выбираемым из группы, состоящей из альдегидов, содержащих 4-6 атомов углерода. Слой из второй поливинилацеталевой смолы (В) содержит пластификатор и вторую поливинилацеталевую смолу в форме продукта совместного ацетилирования, полученного в результате проведения совместного ацетилирования поливинилового спирта, по меньшей мере, одним альдегидом (а), выбираемым из группы, состоящей из альдегидов, содержащих 4-6 атомов углерода, и, по меньшей мере, одним альдегидом (b), выбираемым из группы, состоящей из альдегидов, содержащих 1-3 атома углерода. Лист из термопластичной смолы обладает такой структурой, что слой из первой поливинилацеталевой смолы (А) формируют на каждой стороне, по меньшей мере, одного слоя из второй поливинилацеталевой смолы (В). В слое из второй поливинилацеталевой смолы (В) звено полимера (Х) и звено полимера (Y) в совокупности составляют, по меньшей мере, 55% (мол.), в то время как одно только первое звено полимера (Х) составляет 20-80% (мол.) при расчете на совокупный продукт совместного ацетилирования, где звено полимера (Х) представляет собой ацетилированное звено, полученное из первого альдегида (а), а звено полимера (Y) представляет собой ацетилированное звено, полученное из второго альдегида (b).

Третье изобретение представляет собой лист из термопластичной смолы, который обладает слоистой структурой, включающей слой из первой поливинилацеталевой смолы (А) и слой из второй поливинилацеталевой смолы (В). Что характерно, слой из первой поливинилацеталевой смолы (А) содержит пластификатор и первую поливинилацеталевую смолу, полученную в результате ацетилирования поливинилового спирта, по меньшей мере, одним альдегидом (а), выбираемым из группы, состоящей из альдегидов, содержащих 4-6 атомов углерода. Слой из второй поливинилацеталевой смолы (В) содержит пластификатор и вторую поливинилацеталевую смолу в форме продукта совместного ацетилирования, полученного в результате проведения совместного ацетилирования поливинилового спирта, по меньшей мере, одним альдегидом (а), выбираемым из группы, состоящей из альдегидов, содержащих 4-6 атомов углерода, и, по меньшей мере, одним альдегидом (b), выбираемым из группы, состоящей из альдегидов, содержащих 1-3 атома углерода. Лист из термопластичной смолы обладает такой структурой, что слой из первой поливинилацеталевой смолы (А) формируют на каждой стороне, по меньшей мере, одного слоя из второй поливинилацеталевой смолы (В). В слое из второй поливинилацеталевой смолы (В) звено полимера (Х) и звено полимера (Y) в совокупности составляют, по меньшей мере, 55% (мол.), в то время как одно только первое звено полимера (Х) составляет 0,5-20% (мол.) при расчете на совокупный продукт совместного ацетилирования, где звено полимера (Х) представляет собой ацетилированное звено, полученное из первого альдегида (а), а звено полимера (Y) представляет собой ацетилированное звено, полученное из второго альдегида (b).

Четвертое изобретение представляет собой лист из термопластичной смолы, который обладает слоистой структурой, включающей слой из первой поливинилацеталевой смолы (А) и слой из второй поливинилацеталевой смолы (В). Что характерно, слой из первой поливинилацеталевой смолы (А) содержит пластификатор и первую поливинилацеталевую смолу, полученную в результате ацетилирования поливинилового спирта, по меньшей мере, одним альдегидом (а), выбираемым из группы, состоящей из альдегидов, содержащих 4-6 атомов углерода. Слой из второй поливинилацеталевой смолы (В) содержит пластификатор и вторую поливинилацеталевую смолу, полученную в результате ацетилирования поливинилового спирта, по меньшей мере, одним альдегидом (b), выбираемым из группы, состоящей из альдегидов, содержащих 1-3 атома углерода. Лист из термопластичной смолы обладает такой структурой, что слой из первой поливинилацеталевой смолы (А) формируют на каждой стороне, по меньшей мере, одного слоя из второй поливинилацеталевой смолы (В). Слой из второй поливинилацеталевой смолы (В) характеризуется степенью ацетилирования, равной, по меньшей мере, 55% (мол.).

В конкретном аспекте листов из термопластичной смолы в первом и втором изобретениях молярное соотношение между звеном полимера (Y) и звеном полимера (Х) в продукте совместного ацетилирования, составляющем слой из второй поливинилацеталевой смолы (В), то есть, звено полимера (Y)/звено полимера (X), не превышает 3,5.

В конкретном аспекте листов из термопластичной смолы в первом и третьем изобретениях молярное соотношение между звеном полимера (Y) и звеном полимера (Х) в продукте совместного ацетилирования, составляющем слой из второй поливинилацеталевой смолы (В), то есть, звено полимера (Y)/звено полимера (X), не превышает 200.

В дополнительном конкретном аспекте листа из термопластичной смолы, соответствующего любому одному из изобретений от первого до четвертого (здесь и далее коллективно называемых настоящим изобретением), температура t(A), при которой тангенс потерь tg δ, измеренный при частоте 10 Гц для листа, состоящего исключительно из слоя из поливинилацеталевой смолы (А), демонстрирует максимальное значение, находится в диапазоне 20-50°С, температура t(В), при которой тангенс потерь tg δ для листа, состоящего из слоя из второй поливинилацеталевой смолы (В), демонстрирует максимальное значение, находится в диапазоне 35-70°С, а t(B)-t(A) находится в диапазоне от 5 до 40°С.

В дополнительном конкретном аспекте листа из термопластичной смолы, соответствующего настоящему изобретению, существует область перекрывания температур между температурным диапазоном, в котором тангенс потерь tg δ для листа, состоящего из слоя из первой поливинилацеталевой смолы (А), составляет, по меньшей мере, 0,3, и температурным диапазоном, в котором тангенс потерь tg δ для листа, состоящего из слоя из второй поливинилацеталевой смолы (В), составляет, по меньшей мере, 0,3.

В дополнительном конкретном аспекте листов из термопластичной смолы, соответствующих первому и второму изобретениям, более предпочтительно, чтобы температура t(A), при которой тангенс потерь tg δ, измеренный при частоте 10 Гц для листа, состоящего исключительно из слоя из поливинилацеталевой смолы (А), демонстрирует максимальное значение, находилась бы в диапазоне 20-50°С, температура t(В), при которой тангенс потерь tg δ для листа, состоящего из слоя из второй поливинилацеталевой смолы (В), демонстрирует максимальное значение, находилась бы в диапазоне 40-65°С, а t(B)-t(A) находился бы в диапазоне от 5 до 25°С.

В дополнительном конкретном аспекте листов из термопластичной смолы, соответствующих первому и второму изобретениям, более предпочтительно, чтобы существовала бы область перекрывания температур между температурным диапазоном, в котором тангенс потерь tg δ для листа, состоящего из слоя из первой поливинилацеталевой смолы (А), составляет, по меньшей мере, 0,5, и температурным диапазоном, в котором тангенс потерь tg δ для листа, состоящего из слоя из второй поливинилацеталевой смолы (В), составляет, по меньшей мере, 0,5.

В дополнительном конкретном аспекте листа из термопластичной смолы, соответствующего данному изобретению, величина G'(B)/G'(A) находится в диапазоне 1,0-10, где G'(A) представляет собой модуль накопления при сдвиге при 23°С при 10 Гц для слоя из первой поливинилацеталевой смолы (А), а G'(B) представляет собой модуль накопления при сдвиге при 23°С при 10 Гц для слоя из второй поливинилацеталевой смолы (В).

В дополнительном конкретном аспекте листа из термопластичной смолы, соответствующего настоящему изобретению, соотношение между пределами прочности на раздир для слоя из второй поливинилацеталевой смолы (В) и слоя из первой поливинилацеталевой смолы (А), то есть предел прочности на раздир (В)/предел прочности на раздир (А), составляет, по меньшей мере, 1,1 при измерении в соответствии с документом JIS K 7128.

В дополнительном конкретном аспекте листа из термопластичной смолы, соответствующего настоящему изобретению, величина модуль упругости при растяжении (В)/модуль упругости при растяжении (А) составляет, по меньшей мере, 1,1, где модуль упругости при растяжении (В) представляет собой модуль упругости при растяжении для слоя из второй поливинилацеталевой смолы (В), а модуль упругости при растяжении (А) представляет собой модуль упругости при растяжении для слоя из первой поливинилацеталевой смолы (А), при этом обе величины измеряют при 23°С при скорости относительной деформации при растяжении 1250%/мин.

В дополнительном конкретном аспекте листа из термопластичной смолы, соответствующего настоящему изобретению, величина энергия разрушения (В)/энергия разрушения (А) составляет, по меньшей мере, 1,1, где энергия разрушения (В) представляет собой энергию разрушения для слоя из второй поливинилацеталевой смолы (В), а энергия разрушения (А) представляет собой энергию разрушения для слоя из первой поливинилацеталевой смолы (А), при этом обе величины измеряют при 23°С при скорости относительной деформации при растяжении 1250%/мин.

В дополнительном конкретном аспекте листа из термопластичной смолы, соответствующего настоящему изобретению, величина напряжение в точке максимума (В)/ напряжение в точке максимума (А) составляет, по меньшей мере, 1,0, где напряжение в точке максимума (В) представляет собой напряжение в точке максимума для слоя из второй поливинилацеталевой смолы (В), а напряжение в точке максимума (А) представляет собой напряжение в точке максимума для слоя из первой поливинилацеталевой смолы (А), при этом обе величины измеряют при 23°С при скорости относительной деформации при растяжении 1250%/мин.

В дополнительном конкретном аспекте листа из термопластичной смолы, соответствующего настоящему изобретению, величина степень полимеризации ПВС (В)/степень полимеризации ПВС (А) находится в диапазоне 0,5-3,0, где степень полимеризации ПВС (В) представляет собой степень полимеризации поливинилового спирта при формировании слоя из второй поливинилацеталевой смолы (В), а степень полимеризации ПВС (А) представляет собой степень полимеризации поливинилового спирта при формировании слоя из первой поливинилацеталевой смолы (А).

В дополнительном конкретном аспекте листа из термопластичной смолы, соответствующего настоящему изобретению, величина степень полимеризации ПВС (В)/степень полимеризации ПВС (А) находится в диапазоне 1,0-3,0.

В дополнительном конкретном аспекте листа из термопластичной смолы, соответствующего настоящему изобретению, уровень содержания сложноэфирных групп в слое из второй поливинилацеталевой смолы (В) не превышает 40% (мол.).

В дополнительном конкретном аспекте листа из термопластичной смолы, соответствующего настоящему изобретению, уровень содержания сложноэфирных групп в слое из второй поливинилацеталевой смолы (В) не превышает 20% (мол.).

В дополнительном конкретном аспекте листа из термопластичной смолы, соответствующего настоящему изобретению, величина уровень содержания пластификатора (А)/уровень содержания пластификатора (В) находится в диапазоне 1,0-3,0, где уровень содержания пластификатора (А) представляет собой уровень содержания пластификатора для слоя из первой поливинилацеталевой смолы (А), а уровень содержания пластификатора (В) представляет собой уровень содержания пластификатора для слоя из второй поливинилацеталевой смолы (В).

В дополнительном конкретном аспекте листа из термопластичной смолы, соответствующего настоящему изобретению, слой из первой поливинилацеталевой смолы (А) и/или слой из второй поливинилацеталевой смолы (В) содержат функциональные мелкие частицы.

В дополнительном конкретном аспекте листа из термопластичной смолы, соответствующего настоящему изобретению, слой из первой поливинилацеталевой смолы (А) и/или слой из второй поливинилацеталевой смолы (В) содержат сшитую поливинилацеталевую смолу или включают межмолекулярно сшитую поливинилацеталевую смолу.

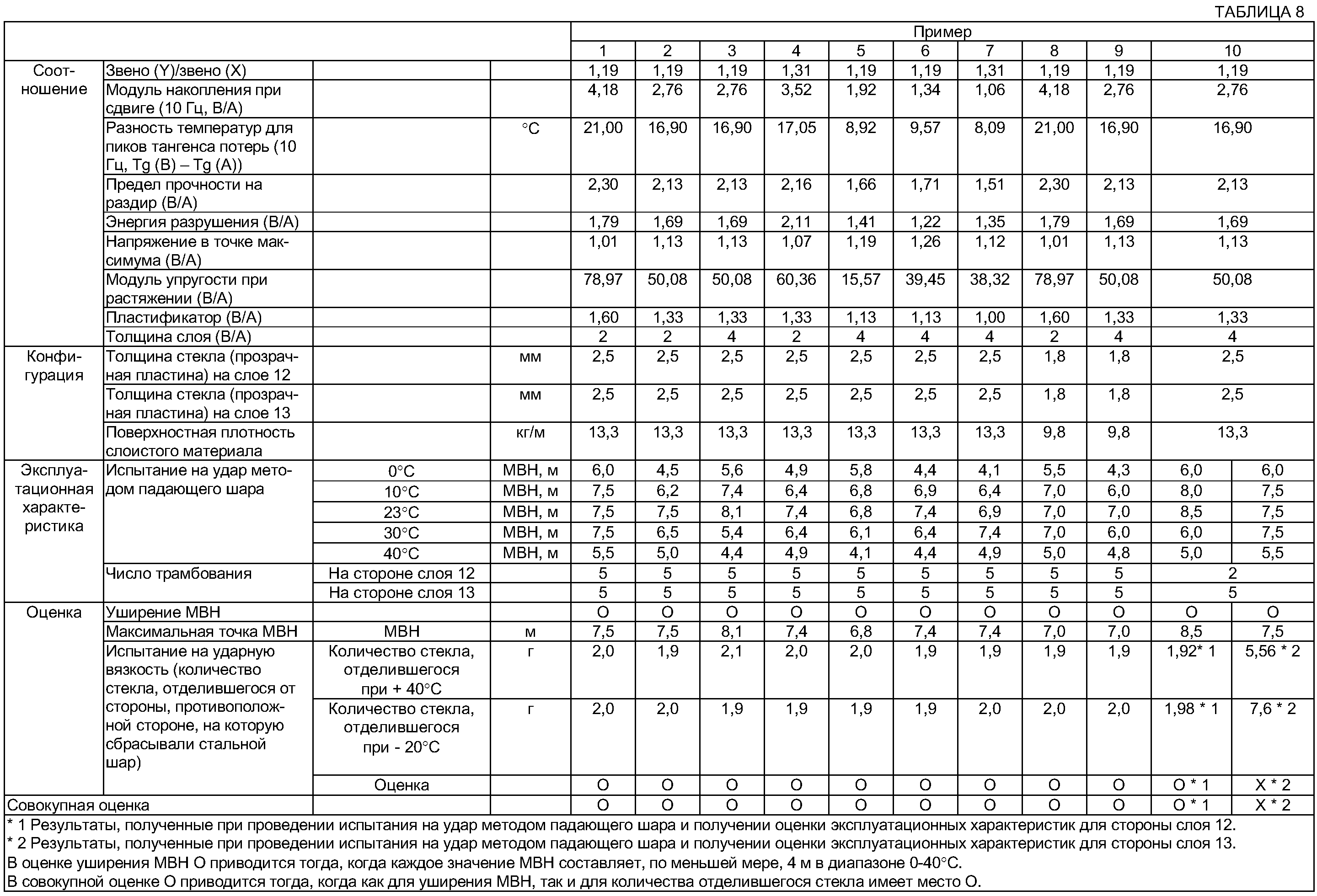

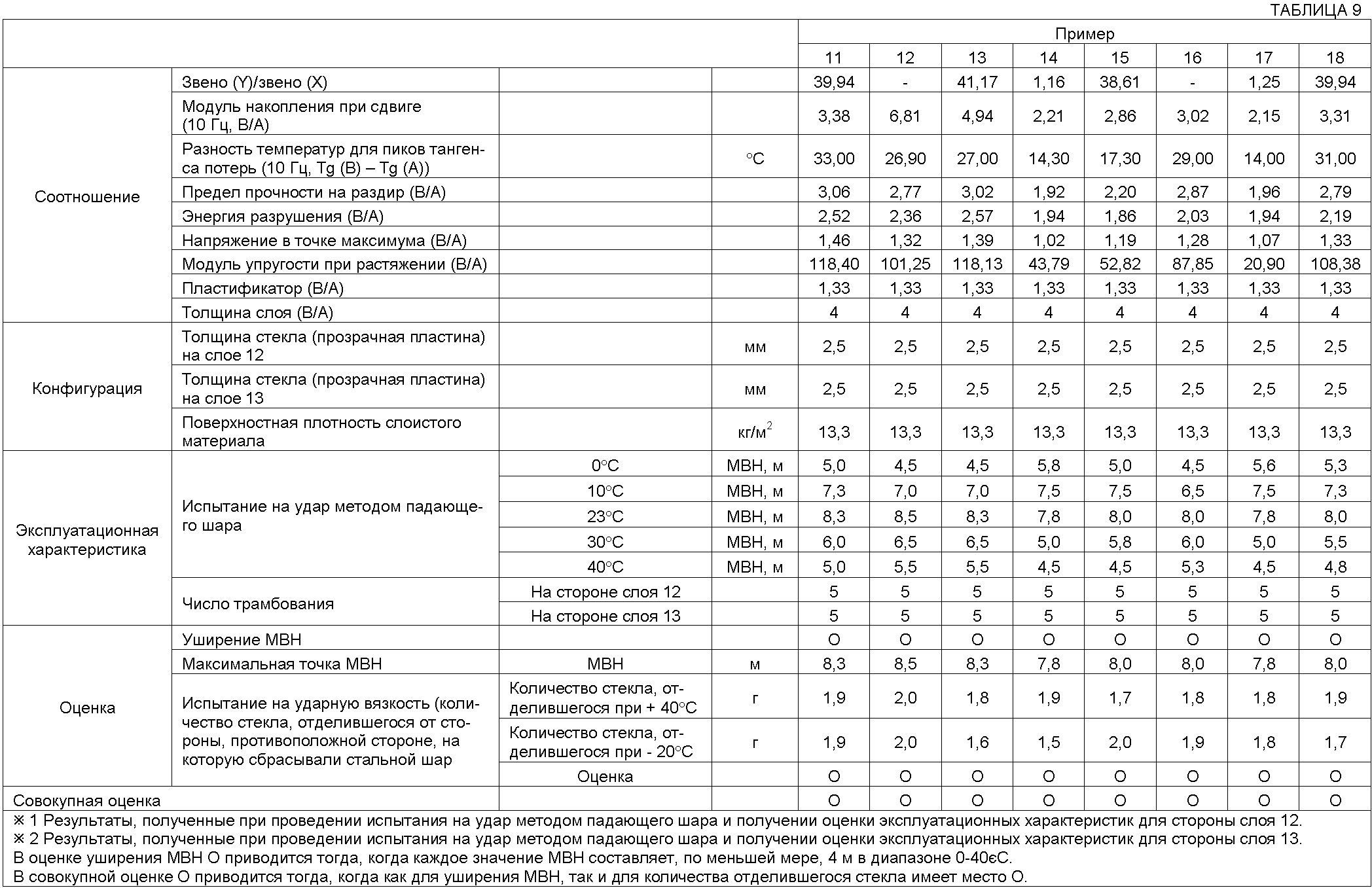

В дополнительном конкретном аспекте листа из термопластичной смолы, соответствующего настоящему изобретению, величина толщина (В)/толщина (А) находится в диапазоне 0,5-10, где толщина (В) представляет собой толщину слоя из второй поливинилацеталевой смолы (В), а толщина (А) представляет собой толщину слоя из первой поливинилацеталевой смолы (А).

В дополнительном конкретном аспекте листа из термопластичной смолы, соответствующего настоящему изобретению, по меньшей мере, один слой из поливинилацеталевой смолы (В) располагают в промежутке между слоями из поливинилацеталевой смолы (А), имеющими отличные толщины.

Слоистый материал, соответствующий настоящему изобретению, включает, по меньшей мере, один слой листа из термопластичной смолы, скомпонованный в соответствии с настоящим изобретением.

В конкретном аспекте слоистого материала, соответствующего настоящему изобретению, лист из термопластичной смолы, надежно фиксируя, располагают в промежутке между пластиной из стекла и пластиной из прозрачной смолы.

В дополнительном конкретном аспекте слоистого материала, соответствующего настоящему изобретению, пластина из прозрачной смолы состоит, по меньшей мере, из одного представителя, выбираемого из группы, состоящей из поликарбонатов, акриловых смол, смол акриловых сополимеров и сложных полиэфиров.

В дополнительном конкретном аспекте слоистого материала, соответствующего настоящему изобретению, на пластину из прозрачной смолы наносят покрытие из прозрачного эластомера.

В дополнительном конкретном аспекте слоистого материала, соответствующего настоящему изобретению, лист из термопластичной смолы, надежно фиксируя, располагают в промежутке между парой пластин из стекла.

В дополнительном конкретном аспекте слоистого материала, соответствующего настоящему изобретению, по меньшей мере, одна из пластин из стекла является пластиной из тонированного прозрачного стекла.

В дополнительном конкретном аспекте слоистого материала, соответствующего настоящему изобретению, слоистый материал характеризуется поверхностной плотностью, не превышающей 12 кг/м2.

Применение листа из термопластичной смолы, соответствующего первому изобретению, в качестве промежуточной пленки многослойного стекла улучшает стойкость к проникновению в широком температурном диапазоне. Это обуславливается тем, что внутренний слой листа из термопластичной смолы состоит из слоя из второй поливинилацеталевой смолы (В), в котором звено полимера (Х) и звено полимера (Y) в совокупности составляют, по меньшей мере, 55% (мол.), в то время как одно только первое звено полимера (Х) составляет 0,5-80% (мол.) при расчете на совокупный продукт совместного ацетилирования, где звено полимера (Х) представляет собой ацетилированное звено, полученное из первого альдегида (а), а звено полимера (Y) представляет собой ацетилированное звено, полученное из второго альдегида (b).

Применение листа из термопластичной смолы, соответствующего второму изобретению, в качестве промежуточной пленки многослойного стекла улучшает стойкость к проникновению в широком температурном диапазоне, в частности в диапазоне от области низких температур до области обычных температур. Это обуславливается тем, что внутренний слой листа из термопластичной смолы включает слой из второй поливинилацеталевой смолы (В), в котором звено полимера (Х) и звено полимера (Y) в совокупности составляют, по меньшей мере, 55% (мол.), в то время как одно только первое звено полимера (Х) составляет 20-80% (мол.) при расчете на совокупный продукт совместного ацетилирования, где звено полимера (Х) представляет собой ацетилированное звено, полученное из первого альдегида (а), а звено полимера (Y) представляет собой ацетилированное звено, полученное из второго альдегида (b).

Применение листа из термопластичной смолы, соответствующего третьему изобретению, в качестве промежуточной пленки многослойного стекла улучшает стойкость к проникновению в широком температурном диапазоне, в частности в диапазоне от области обычных температур до области высоких температур. Это обуславливается тем, что внутренний слой листа из термопластичной смолы включает слой из второй поливинилацеталевой смолы (В), в котором звено полимера (Х) и звено полимера (Y) в совокупности составляют, по меньшей мере, 55% (мол.), в то время как одно только первое звено полимера (Х) составляет 0,5-20% (мол.) при расчете на совокупный продукт совместного ацетилирования, где звено полимера (Х) представляет собой ацетилированное звено, полученное из первого альдегида (а), а звено полимера (Y) представляет собой ацетилированное звено, полученное из второго альдегида (b).

Применение листа из термопластичной смолы, соответствующего четвертому изобретению, в качестве промежуточной пленки многослойного стекла улучшает стойкость к проникновению в широком температурном диапазоне, в частности в диапазоне от области обычных температур до области высоких температур. Это обуславливается тем, что внутренний слой листа из термопластичной смолы включает слой из второй поливинилацеталевой смолы (В), в котором ацетилированное звено, полученное из второго альдегида (b), составляет, по меньшей мере, 55% (мол.) при расчете на совокупный продукт ацетилирования.

То есть, температурный диапазон, в пределах которого стойкость к проникновению доводят до максимума, можно регулировать в результате варьирования пропорций звена полимера (Х) и звена полимера (Y), описанных выше. Например, становится возможной реализация хорошей стойкости к проникновению в диапазоне повышенных температур в результате увеличения молярного соотношения между звеном полимера (Y) и звеном полимера (Х), то есть звено полимера (Y)/звено полимера (Х).

Допустимый уровень содержания пластификатора уменьшается по мере того, как соотношение между количествами звена полимера (Y) и звена полимера (Х) увеличивается. В том случае, когда уровень содержания пластификатора в поливинилацеталевой смоле остается тем же самым, при увеличении соотношения между количествами звена полимера (Y) и звена полимера (Х) получающийся в результате лист из поливинилацеталевой смолы становится более жестким.

Таким образом, эксплуатационные характеристики получающегося в результате листа из поливинилацеталевой смолы можно регулировать в результате варьирования пропорций звена полимера (Х) и звена полимера (Y).

Предпочтительно лист из термопластичной смолы характеризуется определенной степенью гибкости, такой, что при изготовлении слоистого материала он сможет отслеживать различные формы пластины из стекла и пластины из прозрачной смолы, которые вместе составляют слоистый материал. В этих целях соотношение между звеном полимера (Y) и звеном полимера (Х) в листе из поливинилацеталевой смолы предпочтительно регулируют, выдерживая в пределах 200, более предпочтительно в пределах 3,5.

Поскольку лист из термопластичной смолы и слоистый материал, соответствующие настоящему изобретению, в качестве внутреннего слоя включают слой из высокопрочной второй поливинилацеталевой смолы (В), получающееся в результате многослойное стекло даже при использовании тонких стекол обеспечивает достижение величины МВН (максимальной высоты шара), равной, по меньшей мере, 4 м согласно измерению в испытании на удар методом падающего шара, соответствующем документу JIS R 3212, в очень широком температурном диапазоне. Это предполагает то, что достижение хорошей ударной вязкости обеспечивается даже в случае уменьшения поверхностной плотности и массы многослойного стекла. То есть, настоящее изобретение может позволить уменьшить массу транспортного средства при одновременном обеспечении хорошей ударной вязкости.

Краткое описание чертежа

Чертеж представляет собой схематический график, который разъясняет действие листа из термопластичной смолы настоящего изобретения.

Наилучший способ реализации изобретения

Далее настоящее изобретение описывается подробно.

(Слой из первой поливинилацеталевой смолы (А))

В листе из термопластичной смолы настоящего изобретения слой из первой поливинилацеталевой смолы (А) содержит пластификатор и первую поливинилацеталевую смолу, полученную в результате ацетилирования поливинилового спирта, по меньшей мере, одним альдегидом (а), выбираемым из группы, состоящей из альдегидов, содержащих 4-6 атомов углерода.

Примеры альдегидов, содержащих 4-6 атомов углерода, включают бутиловый альдегид, изобутиловый альдегид и гексиловый альдегид. В особенности предпочтительным является н-бутиловый альдегид.

Первую поливинилацеталевую смолу получают в результате ацетилирования поливинилового спирта, по меньшей мере, одним альдегидом (а), выбираемым из данных альдегидов.

Вышеупомянутые поливиниловый спирт или ПВБ предпочтительно характеризуются средней степенью полимеризации 500-4500, более предпочтительно 1000-2500. Если ПВБ будет характеризоваться средней степенью полимеризации, меньшей 500, то тогда у получающегося в результате многослойного стекла стойкость к проникновению может быть уменьшена. Если степень полимеризации превысит 3000, то тогда ухудшится перерабатываемость ПВБ в экструдере. В таком случае прочность промежуточного слоя может стать чрезмерно высокой для того, чтобы в результате обеспечить успешное использование в безосколочном стекле.

Первая поливинилацеталевая смола предпочтительно характеризуется степенью ацетилирования 40-70% (мол.). Если степень ацетилирования будет меньшей 40% (мол.), то тогда смола станет менее совместимой с пластификатором, что затем приведет к его выпотеванию. Это может повлечь за собой неблагоприятные последствия, например ухудшить прилипание между стеклами и промежуточным слоем, включающим лист из термопластичной смолы настоящего изобретения. Если степень ацетилирования превысит 70% (мол.), то тогда промежуточный слой может стать чрезмерно мягким для того, чтобы демонстрировать достаточную стойкость к проникновению.

Пластификатор без ограничения можно выбирать из обычно используемых пластификаторов. Примеры пластификаторов включают триэтиленгликольди-2-этилбутират (3GH), триэтиленгликольди-2-этилгексаноат (3GO) и триэтиленгликольди-2-капринат. Их можно использовать индивидуально или в комбинации. По меньшей мере, два слоя из первой поливинилацеталевой смолы (А), расположенные на противоположных сторонах слоя из второй поливинилацеталевой смолы (В), могут содержать различные типы пластификаторов или один и тот же тип пластификатора. Уровень содержания пластификатора в первой поливинилацеталевой смоле (А) в общем случае находится в диапазоне 10-50 массовых частей, предпочтительно 30-45 массовых частей, более предпочтительно 35-45 массовых частей, при расчете на 100 массовых частей первой поливинилацеталевой смолы (А). В случае уровня содержания, меньшего 10 массовых частей, количество пластификатора становится избыточно малым. Это может повысить трудность изготовления промежуточной пленки или сделать промежуточную пленку, в случае ее изготовления, менее гибкой и более жесткой, что значительно уменьшит ее удобообрабатываемость или значительно уменьшит ее стойкость к проникновению при низких температурах. В случае уровня содержания, большего 50 массовых частей, стойкость к проникновению у получающейся в результате промежуточной пленки может уменьшиться, или может произойти выпотевание пластификатора, что очень сильно испортит внешний вид промежуточного слоя.

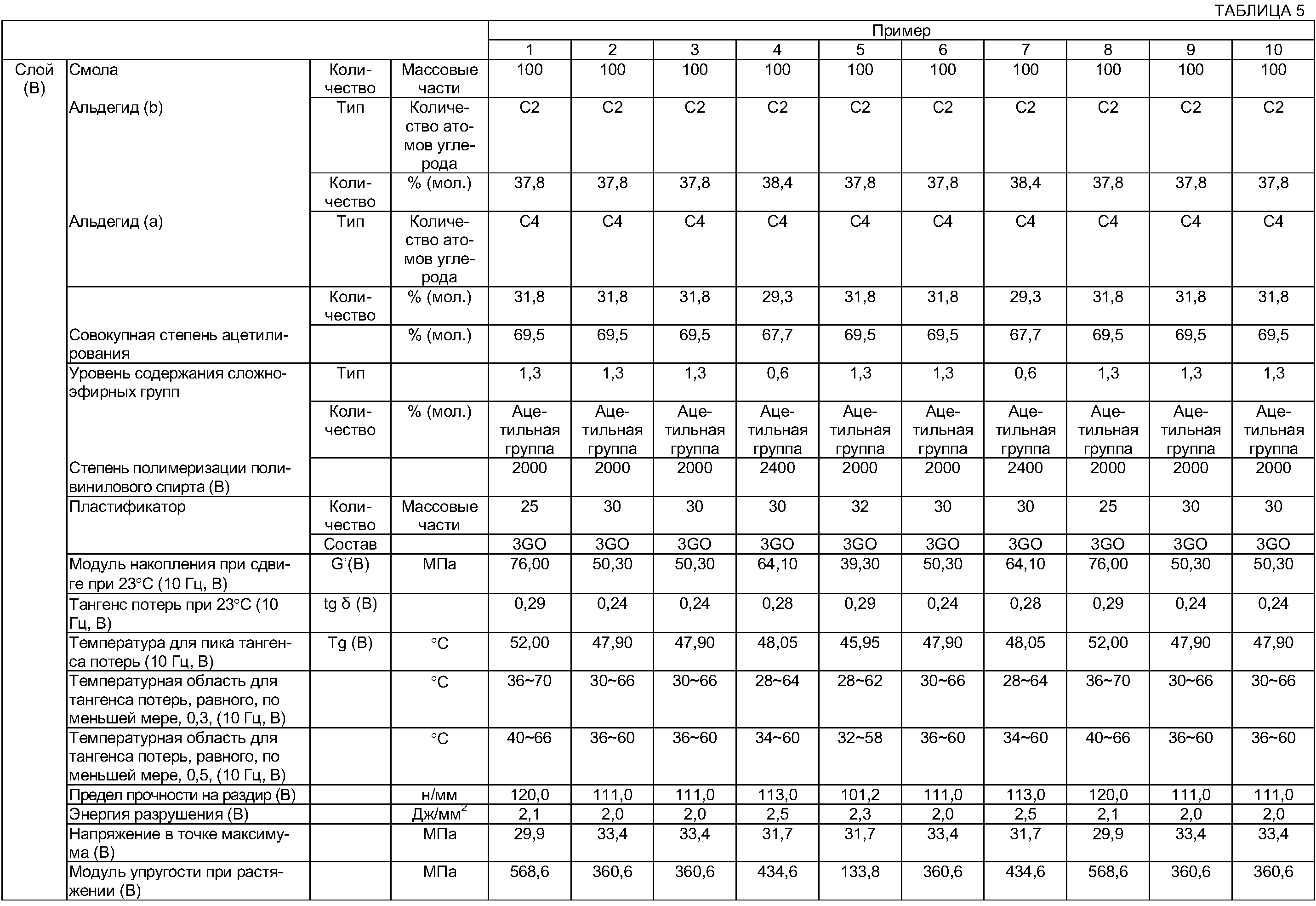

Слой из второй поливинилацеталевой смолы (В)

В изобретениях с первого по третье, слой из второй поливинилацеталевой смолы (В) содержит пластификатор и вторую поливинилацеталевую смолу в форме продукта совместного ацетилирования, полученного в результате проведения совместного ацетилирования поливинилового спирта, по меньшей мере, одним альдегидом (а), выбираемым из группы, состоящей из альдегидов, содержащих 4-6 атомов углерода, и, по меньшей мере, одним альдегидом (b), выбираемым из группы, состоящей из альдегидов, содержащих 1-3 атома углерода.

В четвертом изобретении слой из второй поливинилацеталевой смолы (В) содержит пластификатор и вторую поливинилацеталевую смолу в форме продукта ацетилирования, полученного в результате ацетилирования поливинилового спирта, по меньшей мере, одним альдегидом (b), выбираемым из группы, состоящей из альдегидов, содержащих 1-3 атома углерода.

В данном случае могут быть использованы также и те альдегиды (а), которые были перечислены выше как подходящие для использования при получении первой поливинилацеталевой смолы.

Примеры подходящих для использования альдегидов (b) включают соединения, содержащие 1-3 атома углерода, такие как формальдегид, ацетальдегид и пропионовый альдегид. Такие альдегиды (b) можно использовать индивидуально или в комбинации.

В слое из второй поливинилацеталевой смолы (В), полученном в результате проведения совместного ацетилирования поливинилового спирта альдегидами (а) и (b), пластификатор становится менее совместимым и может стать причиной возникновения проблематичного выпотевания, если совокупное количество звена полимера (Х) и звена полимера (Y) уменьшится, где звено полимера (Х) представляет собой ацетилированное звено, полученное из первого альдегида (а), а звено полимера (Y) представляет собой ацетилированное звено, полученное из второго альдегида (b). В соответствии с этим их совокупное количество выдерживают на уровне, составляющем, по меньшей мере, 55% (мол.) при расчете на совокупный продукт совместного ацетилирования.

Кроме того, в слое из второй поливинилацеталевой смолы (В), полученном в результате ацетилирования поливинилового спирта одним только альдегидом (b), пластификатор становится менее совместимым и может стать причиной возникновения проблематичного выпотевания, если степень ацетилирования уменьшится. В соответствии с этим степень ацетилирования выдерживают на уровне, составляющем, по меньшей мере, 55% (мол.) при расчете на совокупный продукт ацетилирования.

Соотношение между количествами звена полимера (Y) и звена полимера (Х) регулируют таким образом, чтобы получающаяся в результате конечная структура обнаруживала бы максимальные эксплуатационные характеристики по стойкости к проникновению в желательном температурном диапазоне. Если достаточная стойкость к проникновению будет требоваться в пределах диапазона от области обычных температур до области высоких температур, то тогда молярное соотношение между звеном полимера (Y) и звеном полимера (Х), то есть звено полимера (Y)/звено полимера (Х), в слое из второй поливинилацеталевой смолы (В) предпочтительно может быть увеличено. В альтернативном варианте слой из второй поливинилацеталевой смолы (В) может составлять только звено полимера (Y). Более предпочтительно, если слой из второй поливинилацеталевой смолы (В) звено полимера (Х) и звено полимера (Y) будут составлять вместе, то тогда соотношение между количествами звена полимера (Y) и звена полимера (Х) в слое из поливинилацеталевой смолы (В) будут выдерживать в пределах 200.

С другой стороны, если достаточная стойкость к проникновению будет требоваться в пределах диапазона от области низких температур до области обычных температур, то тогда молярное соотношение между звеном полимера (Y) и звеном полимера (Х), то есть звено полимера (Y)/звено полимера (Х), в слое из второй поливинилацеталевой смолы (В) предпочтительно может быть уменьшено. Более предпочтительно его выдерживают в пределах 3,5.

Поливиниловый спирт, используемый для получения второго поливинилового спирта, может характеризоваться средней степенью полимеризации, которая будет сопоставима со степенью полимеризации поливинилового спирта, используемого при получении первой поливинилацеталевой смолы. Однако предпочтительным для использования в качестве материала исходного сырья является поливиниловый спирт, характеризующийся средней степенью полимеризации 1700-2500, поскольку в случае использования листа из термопластичной смолы в качестве промежуточной пленки вторая поливинилацеталевая смола (В) составляет внутренний слой. Если степень полимеризации будет меньшей 1700, то тогда получающаяся в результате поливинилацеталевая смола может и не обнаружить достаточной стойкости к проникновению. Если степень полимеризации будет большей 3000, то тогда получающаяся в результате смола будет демонстрировать повышенную вязкость, а в некоторых случаях характеризоваться неудовлетворительной перерабатываемостью в экструдере.

Подходящими для использования при включении в слой из второй поливинилацеталевой смолы (В) также являются те пластификаторы, которые были перечислены выше как включаемые в слой из первой поливинилацеталевой смолы (А). Слой из первой поливинилацеталевой смолы (А) и слой из второй поливинилацеталевой смолы (В) могут содержать один и тот же тип пластификатора или различные типы пластификаторов.

Уровень содержания пластификатора в слое из второй поливинилацеталевой смолы (В) в общем случае находится в диапазоне 10-40 массовых частей, предпочтительно 20-35 массовых частей, более предпочтительно 25-35 массовых частей, при расчете на 100 массовых частей второй поливинилацеталевой смолы. В случае уровня содержания, меньшего 10 массовых частей, количество пластификатора становится избыточно малым. Это может повысить трудность изготовления промежуточной пленки или сделать промежуточную пленку, в случае ее изготовления, менее гибкой и более жесткой, что значительно уменьшит ее удобообрабатываемость или заметно уменьшит ее стойкость к проникновению при низких температурах. В случае уровня содержания, большего 50 массовых частей, стойкость к проникновению у получающейся в результате промежуточной пленки может уменьшиться, или может произойти выпотевание пластификатора, что очень сильно испортит внешний вид промежуточного слоя.

Конфигурация слоистого материала

Конфигурацию слоистого материала в случае листа из термопластичной смолы, соответствующего настоящему изобретению, конкретно не определяют до тех пор, пока слои из первой поливинилацеталевой смолы (А) будут располагаться на противоположных сторонах, по меньшей мере, одного слоя из второй поливинилацеталевой смолы (В). В случае использования листа из термопластичной смолы настоящего изобретения в качестве промежуточной пленки многослойного стекла предпочтительные конфигурации слоистого материала иллюстрируют а) пленка трехслойного слоистого материала (А)/(В)/(А) и b) пленка пятислойного слоистого материала (А)/(В)/(А)/(В)/(А). В случае, если пленка слоистого материала будет состоять из трех или более слоев, то тогда конфигурация слоистого материала может быть несимметричной до тех пор, пока слой (А) будет составлять, по меньшей мере, один из поверхностных слоев.

Причина того, почему предпочтительной является пленка трехслойного слоистого материала (А)/(В)/(А), обуславливается относительной взаимосвязью динамического модуля для слоев (А) и (В). В дополнение к этому получающаяся в результате промежуточная пленка обеспечивает достижение хорошей перерабатываемости в способе ламинирования, подобной той, что имеет место для промежуточной пленки на основе обычного ПВБ.

В слоистом материале, соответствующем настоящему изобретению, описанный выше лист из термопластичной смолы служит в качестве промежуточной пленки, расположенной между первой и второй прозрачными пластинами, которые содержат стекло или прозрачную смолу.

Причина того, почему слой из термопластичной смолы настоящего изобретения улучшает стойкость к проникновению

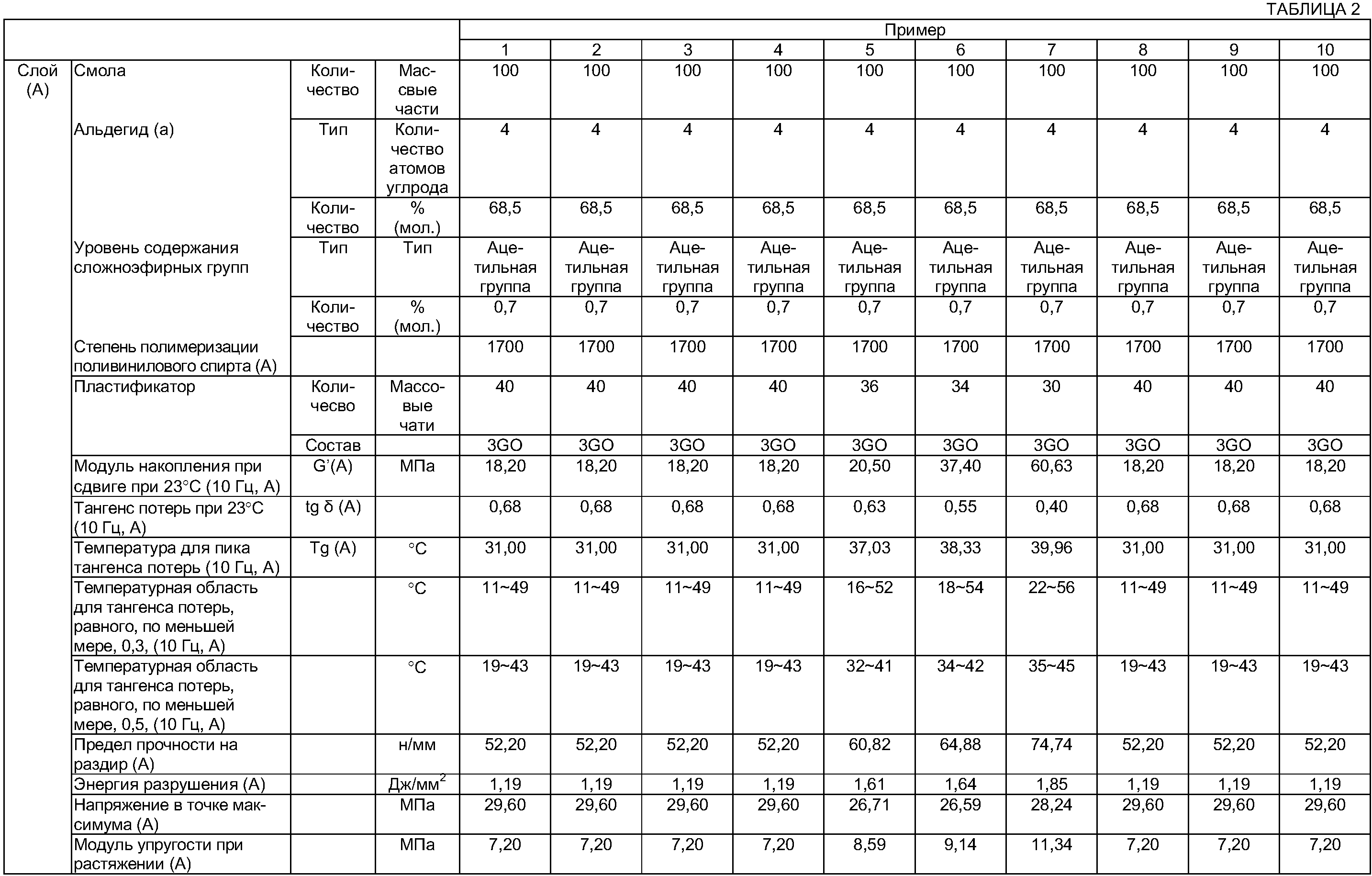

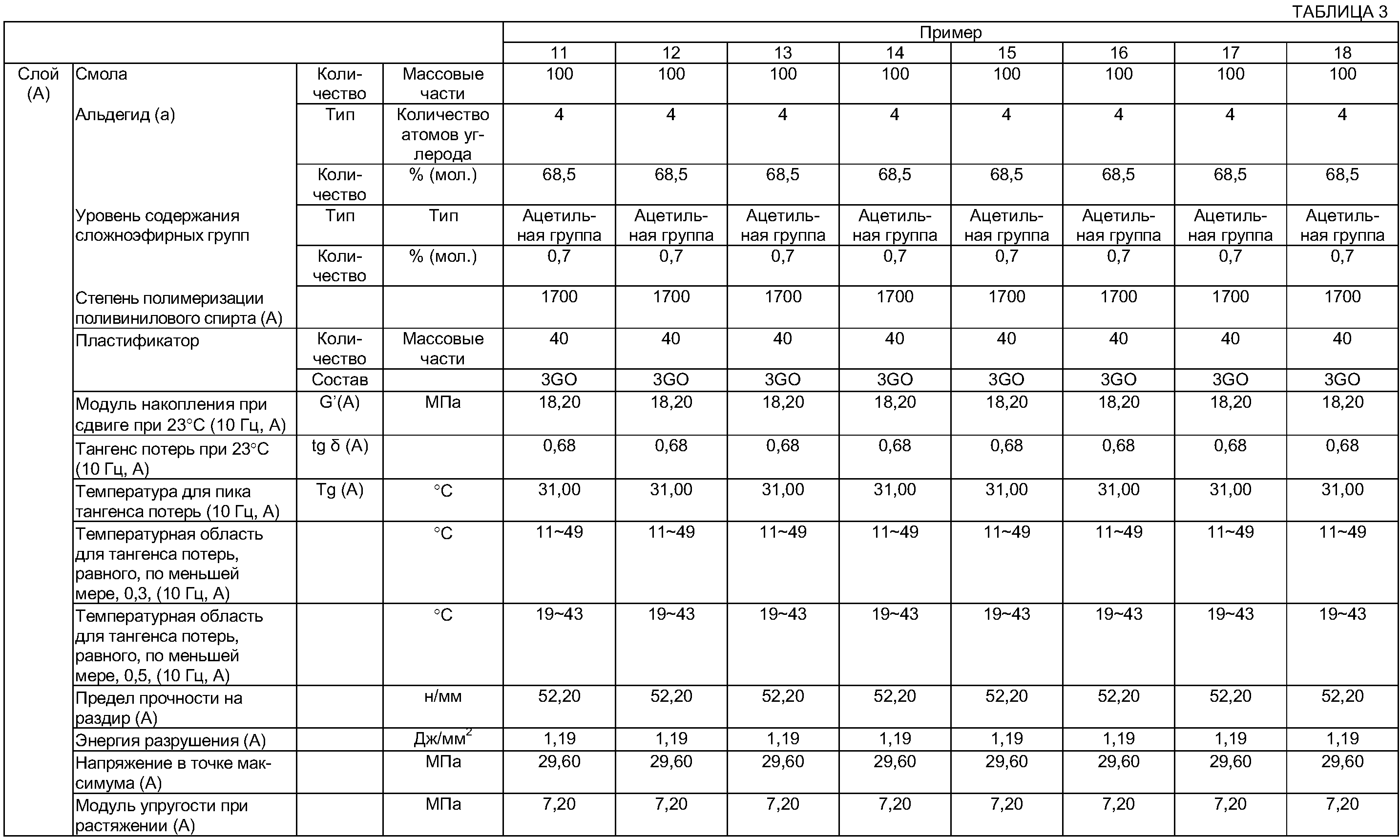

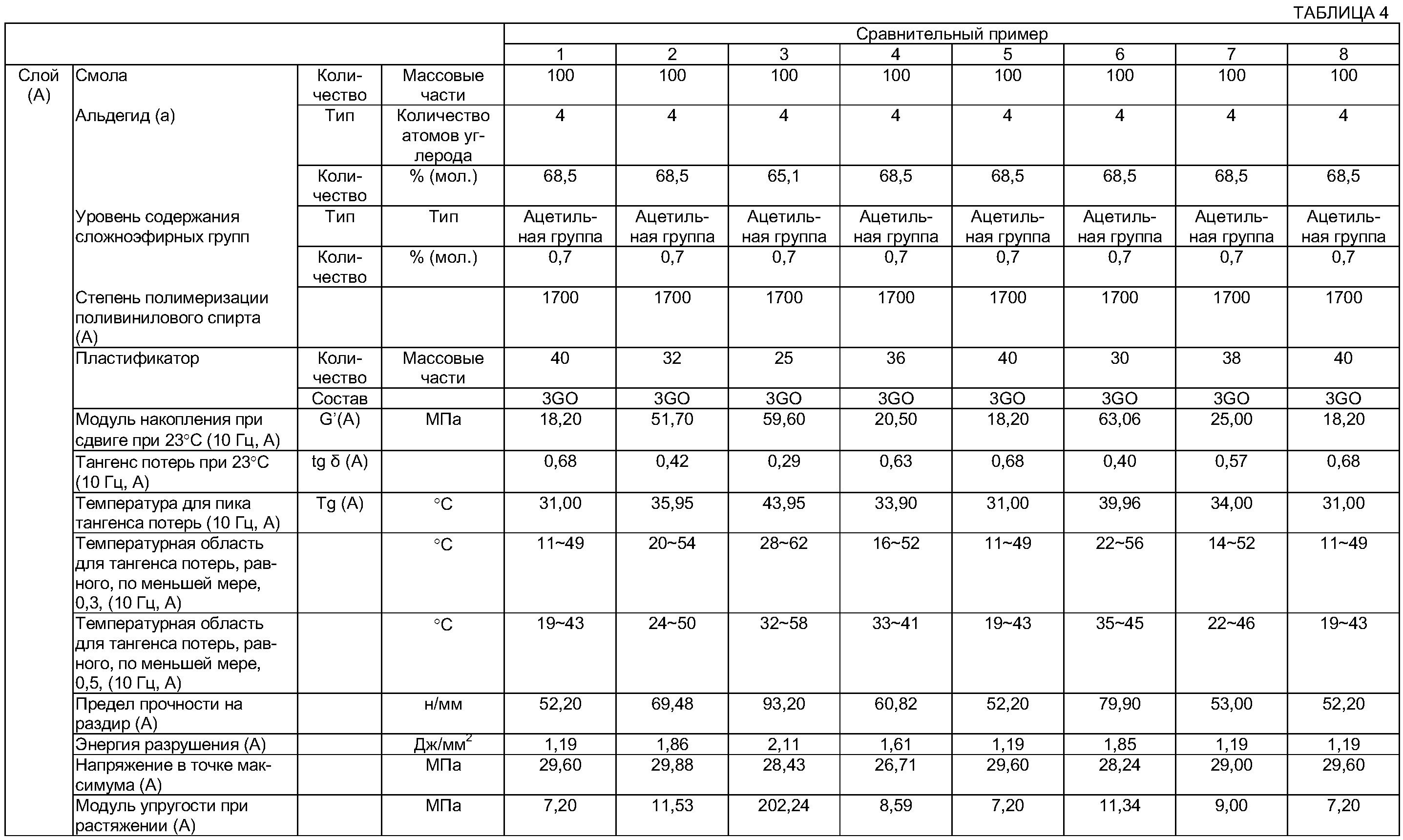

Чертеж представляет собой схематический график, который разъясняет действие листа из термопластичной смолы настоящего изобретения. Ось абсцисс представляет собой температуру, в то время как ось ординат представляет собой стойкость к проникновению для многослойного стекла, изготовленного при использовании листа из термопластичной смолы.

На чертеже сплошная линия А демонстрирует результат для многослойного стекла, использующего в качестве промежуточной пленки лист из термопластичной смолы, который включает один слой из ПВБ, полученный в результате ацетилирования поливинилового спирта при использовании одного только масляного альдегида. Пунктирная линия В демонстрирует примерную стойкость к проникновению для многослойного стекла, у которого образованную внутренним слоем часть структуры, состоящей из однослойного листа из вышеупомянутого ПВБ, заменили на слой из ПВБ, сделанный относительно более твердым за счет уменьшения в нем уровня содержания пластификатора, как это описывается в патентных литературных источниках 1 и 2. Как с очевидностью следует из сопоставления сплошной линии А и пунктирной линии В, наличие внутреннего слоя, включающего слой из ПВБ, характеризующийся пониженным уровнем содержания пластификатора, приводит к увеличению максимального значения стойкости к проникновению. Однако температурная зависимость стойкости к проникновению смещается в направлении области повышенных температур. В результате стойкость к проникновению при высоких температурах улучшается, но резко уменьшается при низких температурах.

С другой стороны, использование листа из термопластичной смолы настоящего изобретения не только приводит к увеличению максимальной стойкости к проникновению, но также делает возможным приобретение многослойным стеклом хорошей стойкости к проникновению в широком температурном диапазоне, как это демонстрирует сплошная линия С. Это обуславливается тем, что для составления внутреннего слоя используют поливинилацеталевую смолу либо в форме продукта совместного ацетилирования, содержащего определенные доли звеньев полимера (Х) и (Y), либо в форме продукта ацетилирования, содержащего одно только звено полимера (Y). Альдегид (а) обладает структурой крупной молекулы и, в случае ацетилирования, обеспечивает наличие повышенного уровня пространственных затруднений и в соответствии с этим его использование в результате приводит к получению гибкой ацеталевой смолы. Однако в настоящем изобретении используют альдегид (b), который обеспечивает наличие меньшего уровня пространственных затруднений в сопоставлении с альдегидом (а). Представляется, что это сокращает расстояние между молекулами и упрочняет межмолекулярное взаимодействие, так что получающаяся в результате смола будет демонстрировать улучшенную жесткость в сопоставлении с ацеталевой смолой, полученной при использовании одного только альдегида (а). Кроме того, поскольку поливинилацеталевая смола (В) характеризуется описанными выше признаками, в случае малости молярного соотношения между звеном полимера (Y) и звеном полимера (Х) у поливинилацеталевой смолы (В), то есть звено полимера (Y)/звено полимера (Х), слою из поливинилацеталевой смолы (В) несмотря на повышенный уровень содержания пластификатора в нем может быть придана большая жесткость в сопоставлении с поливинилацеталевой смолой (А). Кроме того, поскольку в поливинилацеталевой смоле можно увеличить уровень содержания пластификатора без потери жесткости, получения улучшенной ударной вязкости можно будет добиться в пределах широкого температурного диапазона, в особенности в пределах диапазона от области низких температур до области обычных температур, чего для обычно используемой смолы ПВБ никогда не получали.

Если молярное соотношение между звеном полимера (Y) и звеном полимера (Х) у поливинилацеталевой смолы (В), то есть звено полимера (Y)/звено полимера (Х), будет велико, или если звено полимера (Х) будет исключено, то тогда поливинилацеталевая смола (В) станет более жесткой, так что стойкость к проникновению может быть улучшена. Кроме того, в данном случае лист из термопластичной смолы, полученный в результате расположения слоя из поливинилацеталевой смолы (В) в промежутке между слоями из поливинилацеталевой смолы (А), может обеспечить достижение хорошей ударной вязкости во всех температурных областях, хотя лучше это происходит в областях обычной и высокой температур, чего для обычно используемой смолы ПВБ никогда не получали.

То есть, изобретатели настоящего изобретения экспериментально обнаружили то, что использование слоя из первой поливинилацеталевой смолы (А) в качестве внешнего слоя, а также слоя из второй поливинилацеталевой смолы (В) в качестве внутреннего слоя, который либо содержит продукт совместного ацетилирования, содержащий звено полимера (Х) и звено полимера (Y) в указанных выше пропорциях, либо содержит продукт ацетилирования, содержащий одно только звено полимера (Y), позволяет улучшить стойкость к проникновению в широком температурном диапазоне.

Они также экспериментально подтвердили и то, что, если уменьшения массы автомобиля предполагали бы добиваться за счет использования в качестве промежуточной пленки листа из обычной термопластичной смолы и уменьшения толщины пластин из стекла таким образом, чтобы получающееся в результате многослойное стекло характеризовалось бы поверхностной плотностью, не превышающей 12 кг/м2, то тогда многослойное стекло стало бы демонстрировать пониженную стойкость к проникновению и суженный температурный диапазон, в пределах которого в испытании на удар методом падающего шара, соответствующем документу JIS R 3212, достигалась бы величина МВН, равная, по меньшей мере, 4 м.

С другой стороны, многослойное стекло, характеризующееся поверхностной плотностью, не превышающей 12 кг/м2, будучи изготовленным при использовании листа из термопластичной смолы, соответствующего данному изобретению, демонстрирует величину МВН, равную, по меньшую, 4 м в температурном диапазоне 0-40°С, и реализует величину МВН, равную, по меньшей мере, 4 м в очень широком температурном диапазоне в испытании на удар методом падающего шара, соответствующем документу JIS R 3212, несмотря на его низкую поверхностную плотность. Это обуславливается тем, что лист из термопластичной смолы настоящего изобретения характеризуется достаточной жесткостью. Это значит то, что лист из термопластичной смолы обладает достаточной ударной вязкостью даже при уменьшении как поверхностной плотности, так и массы многослойного стекла. То есть, это демонстрирует одновременное достижение уменьшения массы транспортных средств и ударной вязкости.

Предпочтительные варианты реализации

Лист из термопластичной смолы настоящего изобретения обеспечивает наличие ударной вязкости во всех температурных областях, в которых этого не получают для обычно используемых смол ПВБ. Если интерес представляет стойкость к проникновению в области температур от обычных до высоких, то тогда слой из второй поливинилацеталевой смолы (В) предпочтительно будет содержать одно только звено полимера (Y). В альтернативном варианте в случае, если слой из второй поливинилацеталевой смолы (В) будет содержать продукт совместного ацетилирования, то тогда молярное соотношение между звеном полимера (Y) и звеном полимера (Х), то есть звено полимера (Y)/звено полимера (Х), предпочтительно выдерживать в пределах 200.

Если интерес представляет стойкость к проникновению в области температур от низких до обычных, то тогда в случае содержания в слое второй поливинилацеталевой смолы (В) продукта совместного ацетилирования молярное соотношение между звеном полимера (Y) и звеном полимера (Х), то есть звено полимера (Y)/звено полимера (Х), предпочтительно выдерживать в пределах 3,5. При выдерживании молярного соотношения в пределах 3,5 улучшенная стойкость к проникновению обеспечивается в более широком температурном диапазоне. Предпочтительно молярное соотношение находится в пределах 1,0-2,0.

Получения улучшенной стойкости к проникновению в подобном широком температурном диапазоне также можно добиться и тогда, когда температура t(A), при которой тангенс потерь tg δ, измеренный при частоте 10 Гц для листа, состоящего исключительно из слоя из поливинилацеталевой смолы (А), демонстрирует максимальное значение, будет находиться в диапазоне 20-50°С, температура t(В), при которой тангенс потерь tg δ для листа, состоящего из слоя из второй поливинилацеталевой смолы (В), демонстрирует максимальное значение, будет находиться в диапазоне 35-70°С, а t(B)-t(A) будет находиться в диапазоне от 5 до 40°С. Более предпочтительно температура t(В), при которой тангенс потерь tg δ для листа, состоящего из слоя из второй поливинилацеталевой смолы (В), демонстрирует максимальное значение, находится в диапазоне 40-65°С, а t(B)-t(A) находится в диапазоне от 5 до 25°С.

В случае, когда поверхностный слой из смолы характеризуется величиной Tg в диапазоне 32-35°С, а внутренний слой из смолы характеризуется величиной Tg в диапазоне 35-60°С, как это описывается в патентном литературном источнике 2, то тогда при малости разности Tg между ними лист из термопластичной смолы в целом на диаграмме ДСК будет давать характеристическую кривую с одним пиком. Результатом этого может стать невозможность получения улучшенной стойкости к проникновению в широком температурном диапазоне, если измерять ее в испытании на удар методом падающего шара. Если разность Tg между ними будет избыточно велика, то тогда лист из термопластичной смолы в целом на диаграмме ДСК будет давать характеристическую кривую с двумя пиками. В данном случае лист из смолы может не обеспечить покрытия области практичных температур для многослойного стекла и утратить свою применимость на практике.

В противоположность этому, получения улучшенной стойкости к проникновению можно добиться во всем температурном диапазоне, используемом на практике, 0-40°С, если разность между температурой, при которой тангенс потерь для слоя из второй поливинилацеталевой смолы (В) демонстрирует максимум, и температурой, при которой максимум демонстрирует тангенс потерь для слоя из первой поливинилацеталевой смолы (А), будут выдерживать в пределах указанного выше диапазона.

Кроме того, для листа из термопластичной смолы настоящего изобретения существует область перекрывания температур между температурным диапазоном, в котором тангенс потерь tg δ для листа, состоящего из слоя из первой поливинилацеталевой смолы (А), составляет, по меньшей мере, 0,3, и температурным диапазоном, в котором тангенс потерь tg δ для листа, состоящего из слоя из второй поливинилацеталевой смолы (В), составляет, по меньшей мере, 0,3. То есть, температурную область, в которой тангенс потерь составляет, по меньшей мере, 0,3, разрабатывают покрывающей оба диапазона для двух типов слоев из поливинилацеталевой смолы. Таким образом, область перекрывания температур, в которой тангенс потерь, вносящий свой вклад в рассеивание энергии, составляет, по меньшей мере, 0,3, покрывает, например, диапазон практически используемых температур 0-40°С. Это уменьшает степень зависимости стойкости к проникновению от температуры. В результате получения улучшенной стойкости к проникновению можно добиться в широком температурном диапазоне. Поскольку тангенс потерь вносит свой вклад в рассеивание энергии, более предпочтительным было бы существование области перекрывания температур между температурным диапазоном, в котором тангенс потерь tg δ для листа, состоящего из слоя из первой поливинилацеталевой смолы (А), составляет, по меньшей мере, 0,5, и температурным диапазоном, в котором тангенс потерь tg δ для листа, состоящего из слоя из второй поливинилацеталевой смолы (В), составляет, по меньшей мере, 0,5.

Кроме того, величина G'(B)/G'(A) предпочтительно находится в диапазоне 1,0-10, где G'(A) представляет собой модуль накопления при сдвиге при 23°С при 10 Гц для слоя из первой поливинилацеталевой смолы (А), а G'(B) представляет собой модуль накопления при сдвиге при 23°С при 10 Гц для слоя из второй поливинилацеталевой смолы (В). Данный случай также в результате приводит к получению дополнительно улучшенной стойкости к проникновению.

Кроме того, у листа из термопластичной смолы настоящего изобретения соотношение между пределами прочности на раздир для слоя из второй поливинилацеталевой смолы (В) и слоя из первой поливинилацеталевой смолы (А), то есть предел прочности на раздир (В)/предел прочности на раздир (А), предпочтительно составляет, по меньшей мере, 1,1 при измерении в соответствии с документом JIS K 7128. Более высокий предел прочности на раздир (В) для слоя из второй поливинилацеталевой смолы (В), составляющего внутренний слой, как это указывается выше, делает возможным эффективное улучшение самой стойкости к проникновению.

Кроме того, предпочтительно величина модуль упругости при растяжении (В)/модуль упругости при растяжении (А) составляет, по меньшей мере, 1,1, где модуль упругости при растяжении (В) представляет собой модуль упругости при растяжении для слоя из второй поливинилацеталевой смолы (В), измеренный при 23°С при скорости относительной деформации при растяжении 1250%/мин, а модуль упругости при растяжении (А) представляет собой модуль упругости при растяжении для слоя из первой поливинилацеталевой смолы (А). Более высокий модуль упругости при растяжении при 23°С для слоя из второй поливинилацеталевой смолы (В), как это указывается выше, делает возможным дополнительное улучшение стойкости к проникновению при обычной температуре. Более предпочтительно величина модуль упругости при растяжении (В)/модуль упругости при растяжении (А) составляет, по меньшей мере, 10.

У листа из термопластичной смолы, соответствующего настоящему изобретению, величина энергия разрушения (В)/энергия разрушения (А) предпочтительно составляет, по меньшей мере, 1,1, где энергия разрушения (В) представляет собой энергию разрушения для слоя из второй поливинилацеталевой смолы (В), измеренную при 23°С при скорости относительной деформации при растяжении 1250%/мин, а энергия разрушения (А) представляет собой энергию разрушения для слоя из первой поливинилацеталевой смолы (А). Кроме того, предпочтительно величина напряжение в точке максимума (В)/ напряжение в точке максимума (А) составляет, по меньшей мере, 1,0, где напряжение в точке максимума (В) представляет собой напряжение в точке максимума для слоя из второй поливинилацеталевой смолы (В), измеренное при 23°С при скорости относительной деформации при растяжении 1250%/мин, а напряжение в точке максимума (А) представляет собой напряжение в точке максимума для слоя из первой поливинилацеталевой смолы (А).

Если слой из второй поливинилацеталевой смолы (В) разработают характеризующимся величиной энергии разрушения, по меньшей мере, 1,1-кратной соответствующей величине для слоя из первой поливинилацеталевой смолы (А), и величиной напряжения в точке максимума, по меньшей мере, 1,0-кратной соответствующей величине для слоя из первой поливинилацеталевой смолы (А), как это описывается выше, то тогда эффект улучшения стойкости к проникновению у слоя из второй поливинилацеталевой смолы (В) может быть дополнительно увеличен.

Кроме того, у листа из термопластичной смолы, соответствующего настоящему изобретению, величина степень полимеризации ПВС (В)/степень полимеризации ПВС (А) находится в диапазоне 0,5-3,0, более предпочтительно в диапазоне 1,0-3,0, где степень полимеризации ПВС (В) представляет собой степень полимеризации поливинилового спирта при формировании слоя из второй поливинилацеталевой смолы (В), а степень полимеризации ПВС (А) представляет собой степень полимеризации поливинилового спирта при формировании слоя из первой поливинилацеталевой смолы (А). Более высокая степень полимеризации поливинилового спирта, предназначенного для использования в слое из второй поливинилацеталевой смолы (В), выступающего в роли внутреннего слоя, обеспечивает улучшение механических свойств при растяжении при обычной температуре, что, таким образом, в результате приводит к эффективному улучшению стойкости к проникновению. В соответствии с этим желательно, чтобы величина степень полимеризации ПВС (В)/степень полимеризации ПВС (А) составляла бы, по меньшей мере, 0,5. Однако, если соотношение превысит 3,0, то тогда избыточно высокая степень полимеризации поливинилацеталевой смолы (В) может привести к ухудшению перерабатываемости в экструдере.

Уровень содержания сложноэфирных групп в продукте совместного ацетилирования, составляющем слой из второй поливинилацеталевой смолы (В), предпочтительно находится в пределах 40% (мол.), более предпочтительно 20% (мол.). Если выраженный в молях уровень содержания сложноэфирных групп уменьшить до 20% и менее, то тогда липофильный характер соединения повысится, что, таким образом, сделает возможным более высокий уровень содержания пластификатора. Поэтому стойкость к проникновению может быть дополнительно улучшена. Если уровень содержания сложноэфирных групп превысит 40% (мол.), то тогда промежуточная пленка станет чрезмерно мягкой для того, чтобы демонстрировать достаточную стойкость к проникновению. Более предпочтительно уровень содержания сложноэфирных групп находится в пределах 15% (мол.).

У листа из термопластичной смолы, соответствующего настоящему изобретению, величина уровень содержания пластификатора (А)/уровень содержания пластификатора (В) предпочтительно находится в диапазоне 1,0-3, где уровень содержания пластификатора (А) представляет собой уровень содержания пластификатора для слоя из первой поливинилацеталевой смолы (А), а уровень содержания пластификатора (В) представляет собой уровень содержания пластификатора для слоя из второй поливинилацеталевой смолы (В). В случае выдерживания величины уровень содержания пластификатора (А)/уровень содержания пластификатора (В) в диапазоне 1,0-3 слой из второй поливинилацеталевой смолы (В) становится относительно более твердым, так что стойкость к проникновению может быть дополнительно улучшена. Более предпочтительно она находится в диапазоне 1,0-2,0. Если данное соотношение уровней содержания пластификатора будет меньшим 1,0, то тогда слой из второй поливинилацеталевой смолы (В) станет относительно более мягким, результатом чего может стать невозможность обеспечить улучшение стойкости к проникновению. Если данное соотношение уровней содержания пластификатора будет большим 3, то тогда слой из первой поливинилацеталевой смолы (А) может стать избыточно мягким, что повысит трудность переработки, или слой из второй поливинилацеталевой смолы (В) может стать избыточно твердым, что ухудшит гибкость.

В настоящем изобретении слой из поливинилацеталевой смолы (А) и/или (В) предпочтительно содержит функциональные мелкие частицы. Тип таких функциональных мелких частиц конкретно не определяют. В подходящем случае могут быть использованы мелкие частицы, такие как ITO (оксид индия-оксид олова) или LaB6, которые обладают функцией поглощения в средней инфракрасной или ближней инфракрасной областях. Включение таких мелких частиц придает листу из термопластичной смолы функцию тепловой защиты. Поскольку лист из термопластичной смолы способен поглощать излучение в близкой инфракрасной или средней инфракрасной областях даже при низкой температуре окружающей среды в зимний сезон, многослойное стекло, использующее такой лист из термопластичной смолы, легко можно выдерживать при температуре 0°С и более. Также можно предотвратить и уменьшение стойкости к проникновению при обычной температуре.

У листа из термопластичной смолы, соответствующего настоящему изобретению, слой из первой поливинилацеталевой смолы (А) и/или слой из второй поливинилацеталевой смолы (В) предпочтительно содержит сшитую поливинилбутиралевую смолу. Кроме того, слой из первой поливинилацеталевой смолы (А) и/или слой из второй поливинилацеталевой смолы (В) может включать, по меньшей мере, один слой из межмолекулярно сшитой поливинилацеталевой смолы. Включение сшитой поливинилбутиралевой смолы и ламинирование сшитой поливинилацеталевой смолы обеспечивают дополнительное улучшение стойкости к проникновению. В соответствии с одним способом сшивания поливинилацеталевой смолы для легкого сшивания молекул в форме диацеталевой связи используют диальдегид, такой как глутаровый альдегид, в то время как поливиниловый спирт подвергают ацетилированию масляным альдегидом или другим альдегидом. В соответствии с еще одним способом молекулы поливинилацеталя сшивают в форме монобутиралевой связи в результате добавления кислотного катализатора после того, как в ходе реакции ацетилирования поливинилового спирта будут достигнуты, по меньшей мере, 90% от целевой степени ацетилирования, и обеспечения продолжения прохождения реакции при 60-95°С. Дополнительный способ включает добавление сшивателя, что, таким образом, приводит к образованию сшивающих связей между гидроксильными группами, остающимися в полученной поливинилацеталевой смоле. Примеры сшивателей, реагирующих с гидроксильными группами, включают эпоксидные соединения, изоцианатные соединения и соединения бора.

Другие компоненты, которые можно включать в слой из поливинилацеталевой смолы (А) или (В)

В целях регулирования адгезии промежуточной пленки к стеклу в слой из поливинилацеталевой смолы (А) и/или (В) можно добавлять другие компоненты, такие как карбоксилаты металлов и модифицированные силиконовые масла.

В дополнительном конкретном аспекте слоистого материала, соответствующего настоящему изобретению, предусматривается такое регулирование, чтобы сила адгезии Р между слоем из поливинилацеталевой смолы (А) и первой прозрачной пластиной отличалась бы от силы адгезии Q между слоем из поливинилацеталевой смолы (А) и второй прозрачной пластиной.

Для регулирования адгезии можно использовать различные способы. Уровень содержания гидроксила в слое из поливинилацеталевой смолы (А) можно уменьшить. Типы добавок, таких как карбоксилаты металлов и модифицированные силиконовые масла, можно изменить. Уровни наполнения такими добавками можно варьировать. Для улучшения клейкости стекла его можно подвергнуть обработке силановым аппретом по его поверхности. В числе данных способов наиболее легким на практике является способ варьирования уровней наполнения добавками, такими как карбоксилаты металлов и модифицированные силиконовые масла.

Примеры предпочтительных карбоксилатов металлов включают соли щелочных металлов или щелочноземельных металлов, полученные из алифатической монокарбоновой или дикарбоновой кислоты, содержащей 12 или менее атомов углерода. Примеры металлов, входящих в состав соединения, включают Mg, Na и К. Примеры карбоновых кислот включают уксусную кислоту, пропионовую кислоту, масляную кислоту, капроновую кислоту и каприновую кислоту. Примеры предпочтительных карбоксилатов металлов включают ацетат калия, ацетат магния, пропионат калия и пропионат магния. В их числе в особенности предпочтительными являются ацетат калия и ацетат магния.

Примеры модифицированных силиконовых масел включают силиконовые масла, модифицированные простым эфиром, эпоксимодифицированные силиконовые масла, силиконовые масла, модифицированные сложным эфиром, аминомодифицированные силиконовые масла и силиконовые масла, модифицированные щелочью. Они принимают форму вязкой жидкости, и в общем случае их можно получать в результате проведения реакции между полисилоксаном и модифицируемым соединением.

В случае необходимости в качестве компонентов листа из термопластичной смолы можно использовать широко известные поглотители УФ-излучения, антиоксиданты, пигменты и красители.

Толщину листа из термопластичной смолы, соответствующего настоящему изобретению, конкретно не определяют. Однако в случае использования листа из термопластичной смолы в качестве промежуточной пленки в многослойном стекле его толщина предпочтительно составляет 0,3-1,6 мм. Более значительная толщина приводит к улучшению стойкости к проникновению. Однако с учетом минимальной стойкости к проникновению, требуемой для многослойного стекла, предпочтительным является диапазон, указанный выше.

Вышеупомянутый слой (А) может обладать однослойной или многослойной структурой. Если его толщину уменьшить, то тогда результатом может стать значительное уменьшение стойкости к проникновению. Таким образом, предпочтительно он имеет толщину, равную, по меньшей мере, 0,1 мм. Толщина слоя (В) предпочтительно составляет, по меньшей мере, 10% от совокупной толщины промежуточной пленки. Если его толщина будет меньше 10% от совокупной толщины листа из термопластичной смолы, то тогда получения достаточной стойкости к проникновению добиться будет нельзя.

Предпочтительные варианты реализации

В предпочтительном варианте реализации слоистого материала, предусматриваемого в первом изобретении, лист из термопластичной смолы в качестве промежуточной пленки располагают в промежутке между первой и второй прозрачными пластинами. Что характерно, лист из термопластичной смолы обладает слоистой структурой, включающей слой из первой поливинилацеталевой смолы (А) и слой из второй поливинилацеталевой смолы (В). Слой из первой поливинилацеталевой смолы (А) содержит пластификатор и первую поливинилацеталевую смолу, полученную в результате ацетилирования поливинилового спирта, по меньшей мере, одним альдегидом (а), выбираемым из группы, состоящей из альдегидов, содержащих 4-6 атомов углерода. Слой из второй поливинилацеталевой смолы (В) содержит пластификатор и вторую поливинилацеталевую смолу в форме продукта совместного ацетилирования, полученного в результате проведения совместного ацетилирования поливинилового спирта, по меньшей мере, одним альдегидом (а), выбираемым из группы, состоящей из альдегидов, содержащих 4-6 атомов углерода, и, по меньшей мере, одним альдегидом (b), выбираемыми из группы, состоящей из альдегидов, содержащих 1-3 атома углерода. Лист из термопластичной смолы обладает такой структурой, что слой из первой поливинилацеталевой смолы (А) формируют на каждой стороне, по меньшей мере, одного слоя из второй поливинилацеталевой смолы (В). В слое из второй поливинилацеталевой смолы (В) звено полимера (Х) и звено полимера (Y) в совокупности составляют, по меньшей мере, 55 % (мол.), в то время как одно только первое звено полимера (Х) составляет 0,5-80% (мол.) при расчете на совокупный продукт совместного ацетилирования, где звено полимера (Х) представляет собой ацетилированное звено, полученное из первого альдегида (а), а звено полимера (Y) представляет собой ацетилированное звено, полученное из второго альдегида (b). При приклеивании листа из термопластичной смолы к одному и тому же типу прозрачных пластин силу адгезии Р между листом из поливинилацеталевой смолы (А) и первым прозрачным листом делают отличной от силы адгезии Q между листом из поливинилацеталевой смолы (В) и вторым прозрачным листом.

В дополнительном предпочтительном варианте реализации слоистого материала, соответствующего второму изобретению, лист из термопластичной смолы в качестве промежуточной пленки располагают в промежутке между первой и второй прозрачными пластинами. Что характерно, лист из термопластичной смолы обладает слоистой структурой, включающей слой из первой поливинилацеталевой смолы (А) и слой из второй поливинилацеталевой смолы (В). Слой из первой поливинилацеталевой смолы (А) содержит пластификатор и первую поливинилацеталевую смолу, полученную в результате ацетилирования поливинилового спирта, по меньшей мере, одним альдегидом (а), выбираемым из группы, состоящей из альдегидов, содержащих 4-6 атомов углерода. Слой из второй поливинилацеталевой смолы (В) содержит пластификатор и вторую поливинилацеталевую смолу в форме продукта совместного ацетилирования, полученного в результате проведения совместного ацетилирования поливинилового спирта, по меньшей мере, одним альдегидом (а), выбираемым из группы, состоящей из альдегидов, содержащих 4-6 атомов углерода, и, по меньшей мере, одним альдегидом (b), выбираемым из группы, состоящей из альдегидов, содержащих 1-3 атома углерода. Лист из термопластичной смолы обладает такой структурой, что слой из первой поливинилацеталевой смолы (А) формируют на каждой стороне, по меньшей мере, одного слоя из второй поливинилацеталевой смолы (В). В слое из второй поливинилацеталевой смолы (В) звено полимера (Х) и звено полимера (Y) в совокупности составляют, по меньшей мере, 55% (мол.), в то время как одно только первое звено полимера (Х) составляет 20-80% (мол.) при расчете на совокупный продукт совместного ацетилирования, где звено полимера (Х) представляет собой ацетилированное звено, полученное из первого альдегида (а), а звено полимера (Y) представляет собой ацетилированное звено, полученное из второго альдегида (b). При приклеивании листа из термопластичной смолы к одному и тому же типу прозрачных пластин силу адгезии Р между листом из поливинилацеталевой смолы (А) и первым прозрачным листом делают отличной от силы адгезии Q между листом из поливинилацеталевой смолы (В) и вторым прозрачным листом.