Многослойное стекло и прослаивающая пленка для многослойных стекол - RU2351481C2

Код документа: RU2351481C2

Чертежи

Описание

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к многослойному стеклу и прослаивающей пленке для многослойных стекол, которые обладают высокими эксплуатационными характеристиками с точки зрения ослабления удара, получаемого извне, и в особенности в случае использования в качестве стекла для транспортных средств, обладают высокими эксплуатационными характеристиками с точки зрения ослабления удара, получаемого при столкновении головы со стеклом, обусловленном произошедшим несчастным случаем.

УРОВЕНЬ ТЕХНИКИ

В последние годы в развитых странах были исследованы и разработаны системы для оценки эксплуатационных характеристик автомобиля с точки зрения защиты пешеходов при столкновении транспортного средства с пешеходом. Среди несчастных случаев, затрагивающих части тела, несчастные случаи, затрагивающие область головы, занимают наибольшую долю в общем количестве несчастных случаев, в результате которых пешеходы при столкновении с автомобилем получают травмы с высоким риском смертельного исхода. Поэтому международные стандарты (ISO/SC 10/WG 2) и стандарты ЕС (EEVC/WG 10, ECE-Regulation No. 43 Annex 3) определены также и в отношении способа проведения испытания на удар в область головы для оценки степени защиты головы от удара.

Например, Европейский комитет по повышению безопасности транспортных средств, EEVC/WG 17, предложил испытание для оценки степени защиты головы в качестве части испытания для оценки степени защиты пешехода и предложил условие, согласно которому значение критерия травмы головы (КТГ), которое определяют по способу, соответствующему данному испытанию для оценки степени защиты головы, не превышает 1000, в качестве стандарта эксплуатационных характеристик с точки зрения безопасности автомобиля. Кроме того, значение КТГ, равное 1000, представляет собой пороговое значение при получении серьезной травмы, и утверждается, что, если значение КТГ превышает 1000, то вероятность выживания обычного человека начинает уменьшаться.

Передние носовые части современных автомобилей имеют тенденцию к тому, чтобы быть укороченными, и в последнее время во время несчастных случаев часть транспортных средств, с которым сталкивается голова взрослого пешехода, зачастую представляет собой ветровое стекло, а не капот.

Но поскольку испытание для оценки степени защиты головы EEVC/WG 17 согласно своему определению ограничивает объем испытания капотом пассажирских автомобилей, в текущей программе Международная скоординированная исследовательская деятельность (International Harmonized Research Activities (IHRA)) в объем испытания для определения степени защиты головы взрослого человека предусматривается включение ветрового стекла.

В настоящее время в качестве стекла для транспортных средств, таких как автомобили, летательных аппаратов, зданий и тому подобного широко используют многослойные стекла, поскольку даже несмотря на то что многослойное стекло получит удар извне и разобьется, на мелкие части будет разбиваться меньшее количество фрагментов разбитого стекла, и поэтому многослойное стекло является безопасным. В качестве такого многослойного стекла предлагается многослойное стекло, полученное в результате вставления прослаивающей пленки для многослойных стекол, которая содержит смолу на основе поливинилацеталя, такую как смола на основе поливинилбутираля, пластифицированная при использовании пластификатора, в промежуток, по меньшей мере, между парой листов стекла и соединения их в единое целое и тому подобного.

Однако многие из обычно используемых многослойных стекол характеризуются значением КТГ, превышающим 1000. В частности, в случае ветровых стекол автомобилей значение КТГ является особенно высоким в окрестности периферийной части (вдоль периметра) ветрового стекла, прикрепленного к раме окна, и некоторые многослойные стекла характеризуются значением КТГ, превышающим 2000. Такие окрестности периферийной части ветрового стекла представляют собой то место, с которым во время несчастного случая с высокой вероятностью сталкивается голова взрослого пешехода, и для того чтобы избежать возникновения травм головы при столкновении пешеходов с транспортными средствами, требуется многослойное стекло, характеризующееся меньшим значением КТГ.

ОПИСАНИЕ ИЗОБРЕТЕНИЯ

ПРОБЛЕМЫ, КОТОРЫЕ ИЗОБРЕТЕНИЕ ДОЛЖНО РЕШИТЬ

Принимая во внимание вышеупомянутое состояние уровня техники, цель настоящего изобретения заключается в предложении многослойного стекла и прослаивающей пленки для многослойных стекол, которые обладают высокими эксплуатационными характеристиками с точки зрения ослабления удара, получаемого извне, и в особенности в случае использования в качестве стекла для транспортных средств, обладают высокими эксплуатационными характеристиками с точки зрения ослабления удара, получаемого при столкновении головы со стеклом, вследствие произошедшего несчастного случая.

СРЕДСТВА РЕШЕНИЯ ПРОБЛЕМ ПРИ ДОСТИЖЕНИИ ЦЕЛИ

Настоящее изобретение относится к многослойному стеклу, где, по меньшей мере, для прослаивающей пленки для многослойных стекол и листа стекла проводят ламинирование и соединение в единое целое, при этом значения критерия травмы головы (КТГ), измеренные в соответствии с предписаниями Европейского комитета по повышению безопасности транспортных средств, EEVC/WG 17 (здесь и далее в настоящем документе также называемые значениями КТГ (EEVC)), равны 1000 или менее.

Настоящее изобретение относится к многослойному стеклу, где осуществляют ламинирование, по меньшей мере, прослаивающей пленки для многослойных стекол и листа стекла и их соединение в единое целое, при этом значения критерия травмы головы (КТГ), измеренные в соответствии с предписаниями Экономической комиссии для Европы ECE-Regulation No. 43 Annex 3 за исключением падения головки ударного устройства с высоты 4 м над поверхностью многослойного стекла (здесь и далее в настоящем документе также называемые значениями КТГ (ECE)), равны 300 или менее.

В связи с этим следует отметить, что когда в данном описании значение критерия травмы головы (КТГ) описывается только как значение КТГ, оно означает любой показатель, выбираемый из значения КТГ (EEVC) и значения КТГ (ЕСЕ).

Далее в настоящем документе настоящее изобретение будет описано подробно.

Многослойное стекло настоящего изобретения характеризуется значением КТГ (EEVC), измеренным в соответствии с предписаниями EEVC/WG 17, равным 1000 или менее. Если в случае использования многослойного стекла настоящего изобретения в качестве стекла для транспортных средств значение КТГ будет превышать 1000, то тогда будет невозможно предотвратить получение травмы головы при столкновении пешехода с транспортными средствами и это приведет к уменьшению вероятности выживания. Значение КТГ предпочтительно составляет 600 или менее, а более предпочтительно 300 или менее.

В случае многослойного стекла по настоящему изобретению значение КТГ (EEVC) измеряют, используя столкновение головки ударного устройства при скорости 11,1 м/сек с центральной областью многослойного стекла при фиксации многослойного стекла, имеющего размер 600 мм х 600 мм, в раме, имеющей просвет размером 500 мм х 500 мм.

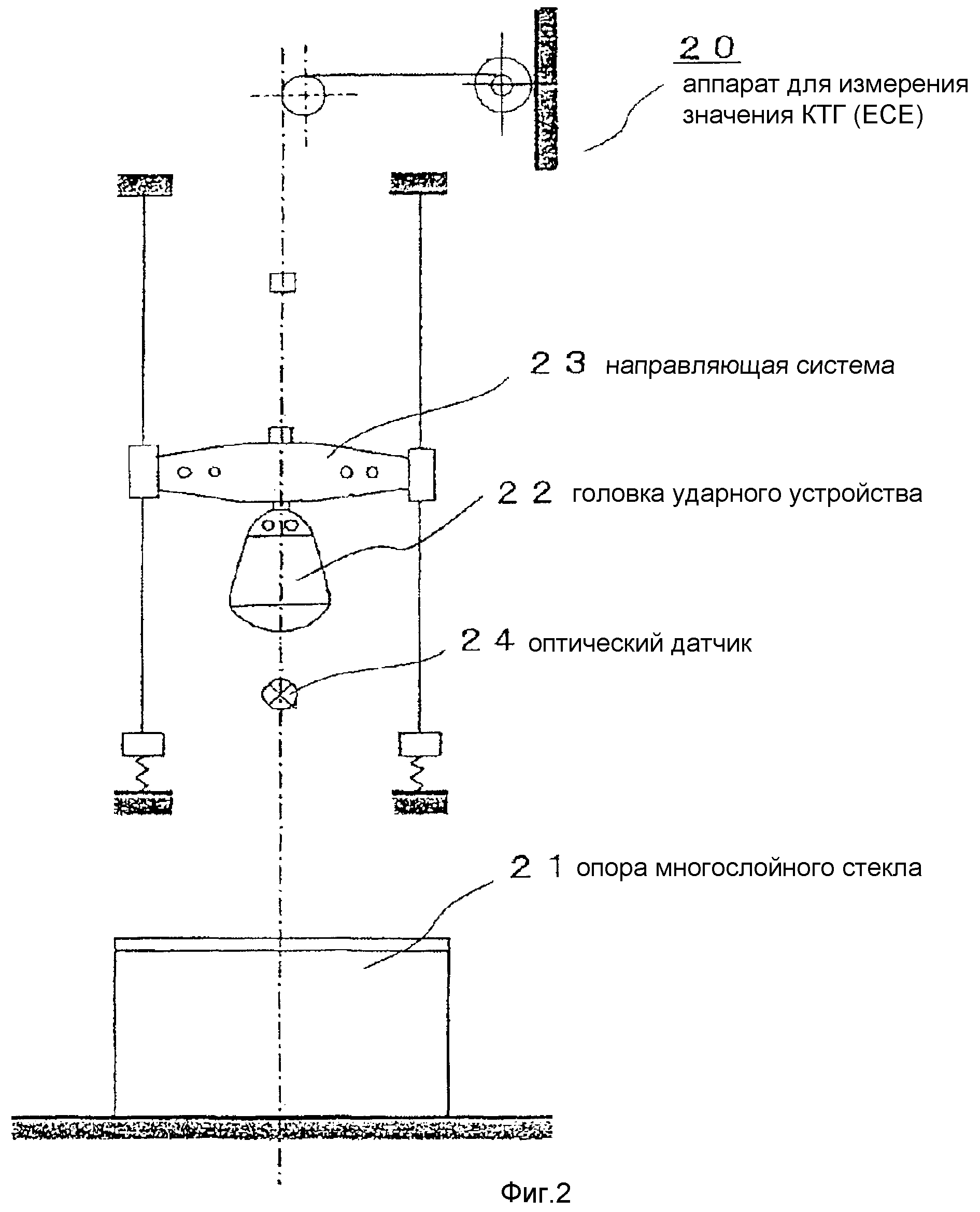

Фиг.1 представляет собой перспективное изображение с пространственным разделением деталей, схематически иллюстрирующее образец аппарата для измерения значения КТГ, использованного при измерении значений КТГ (EEVC) для многослойного стекла по настоящему изобретению.

Как продемонстрировано на фиг.1, аппарат для измерения значения КТГ 10 в основном состоит из несущей части 11 в форме коробки, снабженной фланцевой частью 12, на верхнем краю которой покоится периферийная область многослойного стекла, фиксирующей части 13, имеющей приблизительно ту же самую форму, что фланцевая часть 12, и головки ударного устройства 14, имеющей конфигурацию, имитирующую голову человека.

Фланцевая часть 12 несущей части 11 и фиксирующая часть 13 соответственно снабжены множеством сквозных отверстий (не показаны) в соответствующих позициях, и после того как многослойное стекло, для которого проводят измерение значения КТГ, поместят на фланцевую часть 12, а фиксирующую часть 13 расположат на многослойном стекле в указанных позициях, в сквозные отверстия ввинчивают крепежные элементы, такие как винты, и, таким образом, многослойное стекло становится возможным удержать и зафиксировать в его периферийной области.

То есть в аппарате для измерения значения КТГ, продемонстрированном на фиг.1, внутренний радиус фланцевой части 12 и фиксирующей части 13 соответствует размеру 500 мм х 500 мм.

Что касается головки ударного устройства 14, то в ней к металлической сердцевине присоединяют полусферическую оболочку головки из смолы и в центре вышеупомянутой сердцевины располагают датчик ускорения для измерения ускорения в направлении по трем осям.

Такую головку ударного устройства 14 располагают над многослойным стеклом, удерживаемым и зафиксированным так, как было описано выше, и в целях измерения значения КТГ многослойного стекла вышеупомянутый датчик ускорения воспринимает удар в момент соударения головки ударного устройства с поверхностью многослойного стекла в описанных выше условиях.

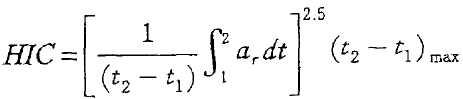

Согласно предписаниям EEVC/WG 17 значение КТГ (EECV) можно определить в соответствии с нижеследующим уравнением (1) после расположения аппарата в указанном выше положении.

(уравнение 1)

но

В уравнении (1) ar представляет собой искусственное ускорение (G) головки ударного устройства, aI представляет собой ускорение (G) в направлении перемещения головки ударного устройства, аF представляет собой ускорение (G) головки ударного устройства в прямом и обратном направлениях, аS представляет собой ускорение (G) головки ударного устройства в боковом направлении, и t2 - t1 представляет собой временной интервал (максимально 0,015 секунды), в течение которого значение КТГ достигает максимума.

У многослойного стекла по настоящему изобретению значение КТГ (ЕСЕ), измеренное в результате падения головки ударного устройства с высоты 4 м над поверхностью многослойного стекла в соответствии с предписаниями ECE-Regulation No. 43 Annex 3, равно 300 или менее. В результате уменьшения значения КТГ (ЕСЕ) до величины, меньшей 300, становится возможным уменьшить значение КТГ также и на периферийной части ветрового стекла, зафиксированного в раме окна и становится возможным предотвратить появление травм головы при столкновении пешехода и транспортных средств, и вероятность выживания становится выше. Значение КТГ предпочтительно составляет 250 или менее.

У многослойного стекла по настоящему изобретению значение КТГ (ЕСЕ) измеряют, используя столкновение головки ударного устройства при высоте падения 4 м и центральной области многослойного стекла при фиксации многослойного стекла, имеющего размер 1100 мм х 500 мм, в раме, имеющей просвет размером 1070 мм х 470 мм. В данный момент времени скорость при столкновении головки ударного устройства составляет 8,9 м/сек.

Фиг.2 представляет собой изображение, схематически демонстрирующее образец аппарата для измерения значения КТГ, использованного при измерении значений КТГ (ЕСЕ) многослойного стекла по настоящему изобретению.

Как продемонстрировано на фиг.2, аппарат для измерения значения КТГ состоит из столика для многослойного стекла 21, имеющего структуру, подобную описанной выше структуре в случае значений КТГ (EECV), головки ударного устройства 22, имеющей конфигурацию, имитирующую голову человека, и направляющей системы 23 для обеспечения вертикального падения головки ударного устройства.

Строение головки ударного устройства подробно описывается в предписаниях ECE-Regulation No. 43 Annex 3, и, например, для сборки грушеподобной головки к верхней и нижней части тела деревянного элемента структуры соответственно присоединяют металлические пластины так, как продемонстрировано на фигуре, и присоединяют полусферу, изготовленную из полиамидной смолы. Датчик ускорения для измерения ускорения в направлении по трем осям размещают на опорной пластине и к полусфере, изготовленной из полиамидной смолы, которая располагается в нижней части, присоединяют резиновую оболочку для головки. Масса головки ударного устройства составляет 10 кг.

Направляющая система 23 включает механизм для переноса/отсоединения головки ударного устройства 22, и головку роняют с указанной высоты (4 м в настоящем изобретении) с помощью механизма, переносящего головку ударного устройства 22. При проведении данной операции за состоянием падения наблюдают с помощью оптического датчика 24 и головку ударного устройства 22 отсоединяют от направляющей системы 23 в тот момент, когда головка ударного устройства 22 проходит местоположение оптического датчика. Головка ударного устройства, отсоединенная от направляющей системы 23, переходит в состояние свободного падения и сталкивается с центральной областью многослойного стекла, зафиксированного на опоре 21 многослойного стекла. Удар в данный момент воспринимает вышеупомянутый датчик ускорения, что позволяет измерить значение КТГ (ЕСЕ) многослойного стекла.

Значение КТГ (ЕСЕ) можно определить в соответствии с вышеупомянутым уравнением (1), так же как и в случае значения КТГ (EECV).

Как значение КТГ (EECV), так и значение КТГ (ЕСЕ) представляют собой стандарты, определенные в европейских официальных учреждениях. Значение КТГ (EECV) и значение КТГ (ЕСЕ) отличаются друг от друга по способу измерения и критериям, и проведение непосредственного сопоставления между ними является затруднительным. Однако в общем случае можно сказать, что в качестве стандарта значение КТГ (ЕСЕ), равное 300 или менее, является более жестким по сравнению со значением КТГ (EEVC), равным 1000 или менее. В соответствии с этим возможно существование случаев, когда даже несмотря на то что многослойное стекло может позволить получить значение КТГ (EEVC), равное 1000 или менее, для него невозможно будет достичь значения КТГ (ЕСЕ), равного 300 или менее. Несмотря на то что многослойное стекло по настоящему изобретению включает как материал со значением КТГ (EEVC), равным 1000 или менее, так и материал со значением КТГ (ЕСЕ), равным 300 или менее, предпочтительно, чтобы значение КТГ (ЕСЕ) составляло 300 или менее.

На многослойное стекло, которое может позволить достичь такого низкого значения КТГ, особенных ограничений не накладывается, и оно включает (1) многослойное стекло для амортизации удара в результате действия прослаивающей пленки для многослойных стекол, (2) многослойное стекло для амортизации удара в результате уменьшения толщины стеклянной части для облегчения деформирования или разбивания на мелкие части при ударе и (3) многослойное стекло, в котором в результате замещения стекла с одной стороны многослойного стекла (внутренней стороны в случае использования многослойного стекла в качестве стекла для транспортных средств) на пластину из смолы улучшается способность амортизировать удар для всего многослойного стекла.

Далее в настоящем документе соответствующие случаи будут описаны подробно.

Во-первых, будет описан (1) случай амортизации удара в результате действия прослаивающей пленки для многослойных стекол.

На прослаивающую пленку для многослойных стекол, используемую в данном случае, особенных ограничений не накладывается, но в подходящем случае используют прослаивающую пленку для многослойных стекол, в которой пластификатор для прослаивающих пленок содержится в количестве 30 массовых частей или более в расчете на 100 массовых частей смолы на основе поливинилацеталя. Значение КТГ для многослойного стекла можно уменьшить в результате использования прослаивающей пленки для многослойных стекол, в которую примешивают такое большое количество пластификатора для прослаивающих пленок. Количество примешиваемого пластификатора для прослаивающих пленок более предпочтительно составляет 40 массовых частей или более, кроме того, предпочтительно 45 массовых частей или более и наиболее предпочтительно 60 массовых частей или более. Если вышеупомянутая прослаивающая пленка для многослойных стекол будет иметь многослойную структуру, состоящую из двух слоев или более, то тогда значение КТГ для многослойного стекла можно уменьшить благодаря наличию слоя смолы с вышеупомянутым составом, по меньшей мере, у одного слоя.

На вышеупомянутую смолу на основе поливинилацеталя особенных ограничений не накладывается, но подходящей является смола на основе поливинилацеталя, характеризующаяся степенью ацеталирования в диапазоне от 60 до 85 мол.%. Степень ацеталирования более предпочтительно находится в диапазоне от 65 до 80 мол.%.

В связи с этим следует отметить, что в данном описании «степень ацеталирования» означает степень ацеталирования, полученную в соответствии со способом засчитывания двух подвергшихся ацеталированию гидроксильных групп, поскольку ацетальную группу смолы на основе поливинилацеталя получают в результате ацеталирования двух гидроксильных групп у смолы на основе полиспирта, представляющей собой материал исходного сырья.

В качестве вышеупомянутой смолы на основе поливинилацеталя подходящей является смола на основе поливинилацеталя, для которой ширина полосы на половине высоты пика гидроксильной группы, полученного при измерении инфракрасного спектра поглощения, составляет 250 см-1 или менее. Ширина полосы на половине высоты более предпочтительно составляет 200 см-1 или менее.

В данном случае в качестве способа измерения инфракрасного спектра поглощения для вышеупомянутой прослаивающей пленки для многослойных стекол предлагается способ использования, например, прибора “FT-IR” (ИК-спектроскопия с Фурье-преобразованием), изготовленного в компании HORIBA, Ltd., для измерения инфракрасного спектра поглощения, а ширину полосы на половине высоты можно определить по пику, соответствующему гидроксильной группе, входящему в число полученных пиков.

В качестве способа получения вышеупомянутой смолы на основе поливинилацеталя предлагается, например, способ растворения поливинилового спирта в горячей воде, добавления к полученному водному раствору поливинилового спирта кислотного катализатора и альдегида при одновременном выдерживании водного раствора при температуре в диапазоне от 0 до 90°С, предпочтительно от 10 до 20°С, обеспечения протекания реакции ацеталирования при перемешивании, увеличения температуры реакции до 70°С для обеспечения вызревания продукта реакции и завершения реакции, а после этого проведения нейтрализации, промывания с использованием воды и высушивания с получением порошкообразной смолы на основе поливинилацеталя.

На вышеупомянутый альдегид ограничений не накладывается, и он включает, например, алифатические альдегиды, ароматические альдегиды и алициклические альдегиды, такие как пропионовый альдегид, н-масляный альдегид, изомасляный альдегид, валериановый альдегид, н-гексилальдегид, 2-этилбутилальдегид, н-гептилальдегид, н-октилальдегид, н-нонилальдегид, н-децилальдегид, бензальдегид, коричный альдегид. Вышеупомянутый альдегид предпочтительно представляет собой н-масляный альдегид, н-гексилальдегид, 2-этилбутилальдегид и н-октилальдегид, содержащие от 4 до 8 атомов углерода. Более предпочтительным является н-масляный альдегид, содержащий 4 атома углерода, поскольку в результате использования получаемой смолы на основе поливинилацеталя достигается превосходная атмосферостойкость, а в дополнение к этому простым становится и получение смолы. Данные альдегиды можно использовать индивидуально или в комбинации из двух или более двух соединений.

Вышеупомянутая смола на основе поливинилацеталя может являться сшитой. В результате использования сшитой смолы на основе поливинилацеталя можно ингибировать выпотевание пластификатора для прослаивающих пленок.

В качестве способа сшивания вышеупомянутой смолы на основе поливинилацеталя предлагаются, например, способ частичного сшивания между молекулами в результате образования диацетальной связи при использовании диальдегида, такого как глутаровый альдегид, при ацеталировании поливинилового спирта под действием альдегида, такого как масляный альдегид; способ, в котором при проведении реакции ацеталирования поливинилового спирта по достижении, по меньшей мере, 90% предполагаемой степени ацеталирования к данному продукту реакции добавляют кислотный катализатор и в смеси проводят реакцию при температуре в диапазоне от 60 до 95°С, и, таким образом, в результате образования монобутиральной связи между молекулами поливинилацеталя возникает сшивка; способ добавления сшивателя, который обладает реакционной способностью по отношению к гидроксильным группам, остающимся в полученной смоле на основе поливинилацеталя, для сшивания по гидроксильным группам; способ сшивания по гидроксильным группам, остающимся в смоле на основе поливинилацеталя, под действием диизоцианата и многоатомного эпоксида.

В качестве вышеупомянутого сшивателя, который обладает реакционной способностью по отношению к гидроксильным группам, предлагаются, например, диальдегиды, такие как глиоксаль, диальдегиды, содержащие в молекулярной цепи атом серы, продукт реакции между глиоксалем и этиленгликолем, поливиниловый спирт, модифицированный с использованием альдегида по обоим концам, диальдегидсодержащий крахмал, полиакролеин; метилолы, такие как N-метилолмочевина, N-метилолмеламин, триметилолмеламин, гексаметилолмеламин; эпоксиды, такие как α-гидроксиэтилсульфоновая кислота, эпихлоргидрин, простой полиэтиленгликольдиглицидиловый эфир, эпоксидная смола, относящаяся к типу диглицидилэтерифицированного бисфенола А, простой полипропиленгликольдиглицидиловый эфир, простой неопентилгликольдиглицидиловый эфир, диглицидилэтерифицированный глицерин, полиэтиленгликоль, имеющий в молекулярной цепи три или более чем три группы простого глицидилового эфира, продукт модифицирования триметилолпропана в виде простого полиглицидилового эфира, продукт модифицирования сорбита в виде простого полиглицидилового эфира, продукт модифицирования сорбитана в виде простого полиглицидилового эфира, продукт модифицирования полиглицерина в виде простого полиглицидилового эфира; многоосновные карбоновые кислоты, такие как двухосновная карбоновая кислота, полученный по реакции Майкла аддукт триэтиленгликоля и метилакрилата, полиакриловая кислота, смесь сополимера простого метилвинилового эфира и малеиновой кислоты и сополимера изобутилена и малеинового ангидрида; ароматические диизоцианаты, такие как трихлорэтилендиизоцианат, фенилендиизоцианат, 4,4'-дифенилметандиизоцианат, 1,5-нафтилендиизоцианат; алифатические диизоцианаты, такие как гексаметилендиизоцианат, ксилилендиизоцианат, ридиндиизоцианат, 4,4'-дициклолгексилметандиизоцианат, изофорондиизоцианат; и полиизоцианат, блокированный при использовании полифенола, ацетилацетон, диэтилмалонат, лактам, оксим, амид или третичный спирт и тому подобное.

Если вышеупомянутая прослаивающая пленка для многослойных стекол будет содержать сшитую смолу на основе поливинилацеталя, то вышеупомянутая прослаивающая пленка для многослойных стекол предпочтительно будет иметь толщину, равную 800 мкм или более. Если толщина будет меньше 800 мкм, то тогда надлежащего низкого значения КТГ достичь будет нельзя.

На вышеупомянутый пластификатор для прослаивающих пленок особенных ограничений не накладывается до тех пор, пока он является одним из тех, что широко используются для смолы на основе поливинилацеталя, и могут быть использованы общеизвестные пластификаторы, которые в общем случае используют в качестве пластификатора для прослаивающих пленок. В качестве такого пластификатора для прослаивающих пленок предлагаются, например, пластификаторы, относящиеся к типу органического сложного эфира, такие как сложный эфир одноосновной кислоты, сложный эфир многоосновной кислоты; и пластификаторы, относящиеся к типу фосфорной кислоты, такому как тип органической фосфорной кислоты, тип органической фосфористой кислоты. Данные пластификаторы можно использовать индивидуально или же их можно использовать в комбинации из двух или более соединений, и их селективно используют в зависимости от типа смолы на основе поливинилацеталя, принимая во внимание совместимость со смолами.

На вышеупомянутый пластификатор, относящийся к типу сложного эфира одноосновной кислоты, особенных ограничений не накладывается, и он включает, например, сложные эфиры гликолевого типа, полученные в результате проведения реакции между гликолем, таким как триэтиленгликоль, тетраэтиленгликоль или трипропиленгликоль, и органической кислотой, такой как масляная кислота, изомасляная кислота, каприновая кислота, 2-этилмасляная кислота, гептановая кислота, н-октановая кислота, 2-этилгексановая кислота, пеларгоновая кислота (н-нонановая кислота) или декановая кислота. Помимо прочего в подходящем случае используют сложные эфиры, полученные из одноосновной органической кислоты и триэтиленгликоля, такие как сложный эфир триэтиленгликоля и дикаприновой кислоты, сложный эфир триэтиленгликоля и ди-2-этилмасляной кислоты, сложный эфир триэтиленгликоля и ди-н-октановой кислоты, сложный эфир триэтиленгликоля и ди-2-этилгексановой кислоты.

На вышеупомянутый пластификатор, относящийся к типу сложного эфира многоосновной кислоты, особенных ограничений не накладывается, и он включает, например, сложный эфир, полученный из многоосновной органической кислоты, такой как адипиновая кислота, себациновая кислота или азелаиновая кислота, и прямоцепного или разветвленного спирта, содержащего от 4 до 8 атомов углерода. Помимо прочего в подходящем случае используют дибутилсебацинат, диоктилазелаинат, дибутилкарбитоладипинат.

На вышеупомянутый пластификатор, относящийся к типу органического сложного эфира, особенных ограничений не накладывается, но в подходящем случае используют, например, триэтиленгликольди-2-этилбутират, триэтиленгликольди-2-этилгексаноат, триэтиленгликольдикапринат, триэтиленгликольди-н-2-октаноат, триэтиленгликольди-н-гептаноат, тетраэтиленгликольди-н-гептаноат, дибутилсебацинат, диоктилазелаинат и дибутилкарбитоладипинат.

В качестве вышеупомянутого пластификатора в дополнение к данным также возможно использование, например, этиленгликольди-2-этилбутирата, 1,3-пропиленгликольди-2-этилбутирата, 1,4-пропиленгликольди-2-этилбутирата, 1,4-бутиленгликольди-2-этилбутирата, 1,2-бутиленгликольди-2-этиленбутирата, диэтиленгликольди-2-этилбутирата, диэтиленгликольди-2-этилгексаноата, дипропиленгликольди-2-этилбутирата, триэтиленгликольди-2-этилпентаноата, тетраэтиленгликольди-2-этилбутирата и диэтиленгликольдикаприлата.

На вышеупомянутый пластификатор, относящийся к типу фосфорной кислоты, особенных ограничений не накладывается, но подходящими, например, являются трибутоксиэтилфосфат, изодецилфенилфосфат и триизопропилфосфит.

В числе данных пластификаторов для прослаивающих пленок в особенно подходящем случае используют соединения, относящиеся к типу сложного диэфира, содержащие остатки двухосновной карбоновой кислоты и одноатомного спирта или содержащие остатки одноосновной карбоновой кислоты и двухатомного спирта.

И в качестве вышеупомянутой прослаивающей пленки для многослойных стекол подходящей является прослойка, в которой диспергированы частицы каучука. Если такие частицы каучука будут диспергированы, то тогда станет возможной амортизация удара, когда к прослаивающей пленке для многослойных стекол будет приложено усилие.

На вышеупомянутые частицы каучука особенных ограничений не накладывается, но, например, подходящей является сшитая смола на основе поливинилацеталя, что обуславливается тем, что она характеризуется показателем преломления, близким к соответствующему параметру для окружающей смолы, и она едва ли станет причиной ухудшения пропускания в видимой области спектра у прослаивающей пленки для многослойных стекол, получаемой из сшитой смолы на основе поливинилацеталя. На размер частицы в случае вышеупомянутой частицы каучука особенных ограничений не накладывается, но предпочтительно он составляет 1,0 мкм или менее, и на количество примешиваемых вышеупомянутых частиц каучука особенных ограничений не накладывается, но предпочтительным нижним пределом является 0,01 массовой части, а предпочтительным верхним пределом являются 10 массовых частей в расчете на 100 массовых частей смолы, такой как смола на основе поливинилацеталя.

В качестве вышеупомянутой прослаивающей пленки для многослойных стекол в подходящем случае используют прослаивающую пленку, у которой динамический модуль упругости G' в испытании на линейную динамическую вязкоупругость, который измеряют при частотах, варьируемых по способу сдвига при 20°С в диапазоне частот от 5,0·101 до 1,0·102 Гц, равен 3·107 Па или менее; прослаивающую пленку, у которой величина tan δ, по меньшей мере, в одной точке равна 0,6 или более при 20°C в диапазоне частот от 5,0·101 до 1,0·102 Гц; и прослаивающую пленку, у которой максимальное напряжение σ, которое получают на основании данных кривой напряжение-деформация, при 20°С и скорости растяжения 500%/мин, равно 20 МПа или менее, а деформация в момент разрушения ε, полученная аналогичным образом, составляет 200% или более.

Вышеупомянутый динамический модуль упругости G' представляет собой величину, отображающую мягкость прослаивающей пленки для многослойных стекол. В результате использования надлежащей мягкой прослаивающей пленки для многослойных стекол получаемое многослойное стекло приобретает низкое значение КТГ. Если динамический модуль упругости G' будет превышать 3,0·107 Па, то значение КТГ (EEVC) у получаемого многослойного стекла может превысить 1000 или значение КТГ (ЕСЕ) может превысить 300. Динамический модуль упругости G', более предпочтительно равен 1,0·107 Па или менее, а еще более предпочтительно 5,0·106 Па или менее.

И в случае вышеупомянутой прослаивающей пленки для многослойных стекол является предпочтительным, чтобы динамический модуль упругости Е' в испытании на вязкоупругость, который измеряют при частотах, варьируемых по способу растяжения при 20°С в диапазоне частот от 5,0·101 до 1,0·102 Гц, был равен 1,0·109 Па или менее. Вышеупомянутый динамический модуль упругости Е' также представляет собой величину, отображающую мягкость прослаивающей пленки для многослойных стекол. В результате использования надлежащей мягкой прослаивающей пленки для многослойных стекол получаемое многослойное стекло приобретает низкое значение КТГ. Если динамический модуль упругости Е' будет превышать 1,0·109 Па, то тогда значение КТГ (EEVC) у получаемого многослойного стекла может превысить 1000 или значение КТГ (ЕСЕ) может превысить 300. Динамический модуль упругости Е' более предпочтительно равен 0,5·109 Па или менее, а еще более предпочтительно 5,0·106 Па или менее.

Вышеупомянутый параметр tan δ представляет собой соотношение между динамическим модулем упругости G', измеренным при частотах, варьируемых по способу сдвига, и модулем потерь G'' (G''/G') и является величиной, демонстрирующей динамическую вязкоупругость прослаивающей пленки для многослойных стекол и в расширительном смысле способность амортизировать энергию удара. В результате использования прослаивающей пленки для многослойных стекол, обладающей надлежащей высокой способностью амортизировать энергию удара, получаемое многослойное стекло приобретает низкое значение КТГ. Если величина tan δ будет меньше 0,6, то тогда значение КТГ (EEVC) у получаемого многослойного стекла может превысить 1000 или значение КТГ (ЕСЕ) может превысить 300. Величина tan δ более предпочтительно равна 0,7 или более.

Кроме того, частота при проведении измерений для вышеупомянутых динамического модуля упругости G', динамического модуля упругости Е' и параметра tan δ находится в диапазоне от 5,0·101 до 1,0·102 Гц, и данный случай соответствует деформации продолжительностью от 10 до 20 мсек и результату измерения в области, включающей максимальный временной промежуток 15 мсек при измерении значения КТГ. При измерении значения КТГ деформация в течение короткого временного промежутка - более короткого, чем 10 мсек, может стать доминирующей при измерении, но можно легко осуществить приведение измерений в диапазоне от 5,0·101 до 1,0·102 Гц к порядку величин в диапазоне от 1,0·102 до 3,0·102 Гц (соответствие диапазону от 3,3 до 10 мсек). Поэтому поскольку измерения динамического модуля упругости G', динамического модуля упругости E' и параметра tan δ в диапазоне частот от 5,0·101 до 1,0·102 Гц удовлетворяют вышеупомянутым условиям, то предполагается, что значение КТГ может быть надлежащим образом уменьшено.

Если вышеупомянутое максимальное напряжение σ и деформация в момент разрушения ε останутся в описанном выше диапазоне, то тогда прослаивающая пленка для многослойных стекол сможет обеспечить амортизацию энергии удара в результате растяжения в течение 15 мсек при ударе, а многослойное стекло, использующее такую прослаивающую пленку для многослойных стекол, приобретет низкое значение КТГ. Вышеупомянутое максимальное напряжение σ более предпочтительно равно 18 МПа или менее, а еще более предпочтительно 16 МПа или менее. Вышеупомянутая деформация в момент разрушения ε более предпочтительно составляет 300% или более, а еще более предпочтительно 400% или более.

В дополнение к этому можно вычертить кривую напряжение-деформация для вышеупомянутой прослаивающей пленки для многослойных стекол, например, в результате растяжения образца прослаивающей пленки для многослойных стекол при 20°С и скорости растяжения 500%/мин с использованием образца №1 в виде гантели на разрывной машине в соответствии с документом JIS K 6771 для измерения сопротивления (кг/см2). И вышеупомянутое максимальное напряжение σ представляет собой максимальное значение вышеупомянутого сопротивления, а вышеупомянутая деформация в момент разрушения ε представляет собой величину деформации, демонстрируемой в момент разрушения вышеупомянутого образца.

Если максимальное напряжение σ и деформация в момент разрушения ε, полученные таким образом, будут удовлетворять вышеупомянутым условиям, то тогда энергия разрушения U у вышеупомянутой прослаивающей пленки для многослойных стекол предпочтительно равна 1,0 Дж/мм2 или более. В данном случае энергию разрушения U можно получить по напряжению σ и деформации ε прослаивающей пленки для многослойных стекол в испытании на растяжение в вышеупомянутых условиях при использовании нижеследующего уравнения (2).

U = ∫σdε (2)

Вышеупомянутая прослаивающая пленка для многослойных стекол может состоять только из слоя, содержащего композицию смолы, в которой пластификатор для прослаивающих пленок содержится в количестве 30 массовых частей или более в расчете на 100 массовых частей описанной выше смолы на основе поливинилацеталя, но предпочтительно она характеризуется наличием многослойной структуры, включающей такой слой.

Если прослаивающая пленка для многослойных стекол будет состоять только из слоя, содержащего композицию смолы, в которой пластификатор для прослаивающих пленок содержится в количестве 30 массовых частей или более в расчете на 100 массовых частей смолы на основе поливинилацеталя, то тогда могут иметь место случаи, когда у нее будут неудовлетворительными различные основные эксплуатационные характеристики, необходимые для использования в качестве стекла для транспортных средств, такие как сопротивление проникновению через стекло, хотя это может привести к уменьшению значения КТГ. Например, у многослойного стекла по настоящему изобретению высота падения ударного тела, измеренная в испытании на определение высоты падения ударного тела, предпочтительно составляет 4 м или более. Если данная высота будет меньше 4 м, то тогда сопротивление проникновению через стекло для всего многослойного стекла окажется недостаточным и многослойное стекло нельзя будет использовать в качестве стекла для транспортных средств. Данная высота более предпочтительно равна 5 м или более, а еще более предпочтительно 7 м или более.

В случае использования многослойной структуры значение КТГ уменьшается благодаря наличию слоя, содержащего композицию смолы, в которой пластификатор для прослаивающих пленок содержится в количестве 30 массовых частей или более в расчете на 100 массовых частей смолы на основе поливинилацеталя, и одновременно благодаря наличию других слоев улучшаются эксплуатационные характеристики, такие как сопротивление проникновению через стекло, и поэтому одна из различных функций является совместимой с другой.

На прослаивающую пленку для многослойных стекол, характеризующуюся наличием многослойной структуры, особенных ограничений не накладывается, но предпочтительное строение будет подробно описываться в следующем далее описании.

Если прослаивающая пленка для многослойных стекол будет иметь двухслойную структуру, то предпочтительно, чтобы динамический модуль упругости G' при 20°С и частоте в диапазоне от 5,0·101 до 1,0·102 Гц у одного слоя был равным или меньше половины динамического модуля упругости G' при 20°С и частоте в диапазоне от 5,0·101 до 1,0·102 Гц у другого слоя. В данном случае более предпочтительно, чтобы динамический модуль упругости G' при 20°С и частоте в диапазоне от 5,0·101 до 1,0·102 Гц у одного слоя составлял 2·106 Па или менее, а динамический модуль упругости G' при 20°С и частоте в диапазоне от 5,0·101 до 1,0·102 Гц у другого слоя составлял 1·107 Па или более, а еще более предпочтительно, чтобы вышеупомянутый слой, у которого динамический модуль упругости G' при 20°С и частоте в диапазоне от 5,0·101 до 1,0·102 Гц составляет 2·106 Па или менее, характеризовался величиной tan δ, равной 0,7 или более при 20°С и частоте в диапазоне от 5,0·101 до 1,0·102 Гц.

И в случае такой прослаивающей пленки для многослойных стекол является предпочтительным, чтобы толщина вышеупомянутого слоя, у которого динамический модуль упругости G' составляет 2·106 Па или менее, была равна 10% или более 10% от совокупной толщины прослаивающей пленки для многослойных стекол. Если данная толщина вышеупомянутого слоя будет меньше 10% от совокупной толщины прослаивающей пленки для многослойных стекол, то тогда может оказаться невозможной реализация низкого значения КТГ. Более предпочтительно она составляет 14% или более, а еще более предпочтительно 20% или более.

Если использовать прослаивающую пленку для многослойных стекол, характеризующуюся наличием такой двухслойной структуры, то тогда низкое значение КТГ будет совместимым с сопротивлением проникновению через стекло.

Если прослаивающая пленка для многослойных стекол будет иметь трехслойную структуру, то предпочтительно, чтобы динамический модуль упругости G' при 20°С и частоте в диапазоне от 5,0·101 до 1,0·102 Гц у промежуточного слоя был равным или меньше половины динамического модуля упругости G' при 20°С и частоте в диапазоне от 5,0·101 до 1,0·102 Гц у одного или у каждого слоя из двух слоев, составляющих крайние слои. В данном случае более предпочтительно, чтобы динамический модуль упругости G' при 20°С и частоте в диапазоне от 5,0·101 до 1,0·102 Гц у промежуточного слоя составлял 2·106 Па или менее, а динамический модуль упругости G' при 20°С и частоте в диапазоне от 5,0·101 до 1,0·102 Гц у одного или у каждого слоя из двух слоев, составляющих крайние слои, составлял 1·107 Па или более, а еще более предпочтительно, чтобы промежуточный слой характеризовался величиной tan δ, равной 0,7 или более при 20°С и частоте в диапазоне от 5,0·101 до 1,0·102 Гц.

В дополнение к этому является предпочтительным, чтобы динамический модуль упругости G' у вышеупомянутого промежуточного слоя был равным или меньше половины динамического модуля упругости G' у одного слоя из двух слоев, составляющих крайние слои, а более предпочтительно, чтобы он был равным или меньше половины динамического модуля упругости G' у каждого слоя из двух слоев, составляющих крайние слои.

И в случае такой прослаивающей пленки для многослойных стекол является предпочтительным, чтобы толщина вышеупомянутого промежуточного слоя была равна 10% или более 10% от совокупной толщины прослаивающей пленки для многослойных стекол. Если данная толщина будет меньше 10% от совокупной толщины прослаивающей пленки для многослойных стекол, то тогда может оказаться невозможной реализация низкого значения КТГ. Более предпочтительно она составляет 14% или более, а еще более предпочтительно 20% или более.

Если использовать прослаивающую пленку для многослойных стекол, имеющую такую трехслойную структуру, то тогда низкое значение КТГ будет совместимым с сопротивлением проникновению через стекло и, кроме того, появится возможность проявления эксплуатационных характеристик, таких как сопротивление слипанию между прослаивающими пленками для многослойных стекол.

Если прослаивающая пленка для многослойных стекол будет иметь многослойную структуру, состоящую из четырех слоев или более, то тогда является предпочтительным, чтобы динамический модуль упругости G' при 20°С и частоте в диапазоне от 5,0·101 до 1,0·102 Гц, по меньшей мере, у одного слоя из промежуточных слоев был равным или меньше половины динамического модуля упругости G' при 20°С и частоте в диапазоне от 5,0·101 до 1,0·102 Гц у одного или у каждого слоя из двух слоев, составляющих крайние слои. В данном случае более предпочтительно, чтобы динамический модуль упругости G' при 20°С и частоте в диапазоне от 5,0·101 до 1,0·102 Гц у вышеупомянутого промежуточного слоя составлял 2·106 Па или менее, а динамический модуль упругости G' при 20°С и частоте в диапазоне от 5,0·101 до 1,0·102 Гц у одного или у каждого слоя из двух слоев, составляющих крайние слои, составлял 1·107 Па или более, а еще более предпочтительно, чтобы величина tan δ у промежуточного слоя, у которого динамический модуль упругости G' составляет 2·106 Па или менее, при 20°С и частоте в диапазоне от 5,0·101 до 1,0·102 Гц составляла 0,7 или более.

В дополнение к этому является предпочтительным, чтобы динамический модуль упругости G' у вышеупомянутого, по меньшей мере, одного слоя из промежуточных слоев был равным или меньше половины динамического модуля упругости G' у одного слоя из двух слоев, составляющих крайние слои, и более предпочтительно, чтобы он был равным или меньше половины динамического модуля упругости G' у каждого слоя из двух слоев, составляющих крайние слои.

И в случае такой прослаивающей пленки для многослойных стекол является предпочтительным, чтобы толщина вышеупомянутого промежуточного слоя, у которого динамический модуль упругости G' составляет 2·106 Па или менее, была равна 10% или более 10% от совокупной толщины прослаивающей пленки для многослойных стекол. Если данная толщина будет меньше 10% от совокупной толщины прослаивающей пленки для многослойных стекол, то тогда может оказаться невозможной реализация низкого значения КТГ. Более предпочтительно она составляет 14% или более, а еще более предпочтительно 20% или более.

В том случае если вышеупомянутая прослаивающая пленка для многослойных стекол будет иметь многослойную структуру, состоящую из трех слоев и четырех слоев или более, является предпочтительным, чтобы промежуточный слой, у которого динамический модуль упругости G' составляет 2·106 Па или менее, был смещен в сторону любого из поверхностных слоев по направлению толщины прослаивающей пленки для многослойных стекол. Если многослойное стекло с такой прослаивающей пленкой для многослойных стекол присоединяют к транспортным средствам и тому подобному таким образом, чтобы сторона прослойки, к которой смещен промежуточный слой, характеризующийся динамическим модулем упругости G', равным 2·106 Па или менее, была обращена к внешней стороне поверхности транспортных средств, то тогда значение КТГ в данном направлении может быть уменьшено.

В качестве способа смещения промежуточного слоя, характеризующегося динамическим модулем упругости G', равным 2·106 Па или менее, в сторону любого из таких поверхностных слоев предлагается, например, способ увеличения толщины одного крайнего слоя в 1,2 или более раза по сравнению с толщиной другого крайнего слоя, более предпочтительно в 1,5 или более раза и еще более предпочтительно в 2,0 или более раза и тому подобное.

Если использовать прослаивающие пленки для многослойных стекол, характеризующиеся наличием такой многослойной структуры, состоящей из трех слоев и четырех слоев или более, то тогда низкое значение КТГ будет совместимым с сопротивлением проникновению через стекло.

И если прослаивающая пленка для многослойных стекол будет иметь трехслойную структуру, то является предпочтительным, чтобы динамический модуль упругости G' при 20°С и частоте в диапазоне от 5,0·101 до 1,0·102 Гц у одного или у каждого слоя из двух слоев, составляющих крайние слои, был равным или меньше половины динамического модуля упругости G' при 20°С и частоте в диапазоне от 5,0·101 до 1,0·102 Гц у промежуточного слоя.

В данном случае является предпочтительным, чтобы динамический модуль упругости G' при 20°С и частоте в диапазоне от 5,0·101 до 1,0·102 Гц у одного или у каждого слоя из двух слоев, составляющих крайние слои, составлял 2·106 Па или менее, а динамический модуль упругости G' при 20°С и частоте в диапазоне от 5,0·101 до 1,0·102 Гц у промежуточного слоя составлял 1·107 Па или более, а еще более предпочтительно, чтобы величина tan δ у одного или у каждого слоя из двух слоев, составляющих крайние слои, при 20°С и частоте в диапазоне от 5,0·101 до 1,0·102 Гц составляла 0,7 или более.

В дополнение к этому является предпочтительным, чтобы динамический модуль упругости G' у вышеупомянутого одного слоя из двух слоев, составляющих крайние слои, был равным или меньше половины динамического модуля упругости G' у промежуточного слоя, и более предпочтительно, чтобы динамический модуль упругости G' у каждого слоя из двух слоев, составляющих крайние слои, был равным или меньше половины динамического модуля упругости G' у промежуточного слоя.

И в случае такой прослаивающей пленки для многослойных стекол является предпочтительным, чтобы совокупная толщина вышеупомянутого крайнего слоя была равна 10% или более 10% от совокупной толщины прослаивающей пленки для многослойных стекол. Если данная толщина будет меньше 10% от совокупной толщины прослаивающей пленки для многослойных стекол, то тогда может оказаться невозможной реализация низкого значения КТГ. Более предпочтительно она составляет 14% или более, а еще более предпочтительно 20% или более.

Если использовать прослаивающую пленку для многослойных стекол, имеющую такую трехслойную структуру, то тогда низкое значение КТГ будет совместимым с сопротивлением проникновению через стекло.

И если прослаивающая пленка для многослойных стекол будет иметь многослойную структуру, состоящую из четырех слоев или более, то является предпочтительным, чтобы динамический модуль упругости G' при 20°С и частоте в диапазоне от 5,0·101 до 1,0·102 Гц у одного или у каждого слоя из двух слоев, составляющих крайние слои, был равным или меньше половины динамического модуля упругости G' при 20°С и частоте от 5,0·101 до 1,0·102 Гц, по меньшей мере, у одного слоя из слоев, составляющих промежуточные слои. В данном случае более предпочтительно, чтобы динамический модуль упругости G' при 20°С и частоте в диапазоне от 5,0·101 до 1,0·102 Гц у одного или у каждого слоя из двух слоев, составляющих крайние слои, составлял 2·106 Па или менее, а динамический модуль упругости G' при 20°С и частоте в диапазоне от 5,0·101 до 1,0·102 Гц у промежуточного слоя составлял 1·107 Па или более, а еще более предпочтительно, чтобы один или каждый слой из двух слоев, составляющих крайние слои, характеризовался величиной tan δ, равной 0,7 или более при 20°С и частоте в диапазоне от 5,0·101 до 1,0·102 Гц.

В дополнение к этому является предпочтительным, чтобы динамический модуль упругости G' у вышеупомянутого одного слоя из двух слоев, составляющих крайние слои, был равным или меньше половины динамического модуля упругости G', по меньшей мере, у одного слоя из слоев, составляющих промежуточные слои, а более предпочтительно, чтобы динамический модуль упругости G' у каждого слоя из двух слоев, составляющих крайние слои, был равным или меньше половины динамического модуля упругости G' у промежуточного слоя.

И в случае такой прослаивающей пленки для многослойных стекол является предпочтительным, чтобы совокупная толщина крайнего слоя была равна 10% или более 10% от совокупной толщины прослаивающей пленки для многослойных стекол. Если данная толщина будет меньше 10% от совокупной толщины прослаивающей пленки для многослойных стекол, то тогда может оказаться невозможной реализация низкого значения КТГ. Более предпочтительно она составляет 14% или более, а еще более предпочтительно 20% или более.

В том случае если вышеупомянутая прослаивающая пленка для многослойных стекол будет иметь многослойную структуру, состоящую из трех слоев и четырех слоев или более, предпочтительно, чтобы промежуточный слой, характеризующийся динамическим модулем упругости G', равным 1·107 Па или более, был смещен в сторону любого из поверхностных слоев по направлению толщины прослаивающей пленки для многослойных стекол. Если многослойное стекло с такой прослаивающей пленкой для многослойных стекол присоединяют к транспортным средствам и тому подобному таким образом, чтобы сторона прослаивающей пленки для многослойных стекол, к которой смещен промежуточный слой, характеризующийся динамическим модулем упругости G', равным 1·107 Па или более, была обращена к внутренней стороне поверхности транспортных средств, то значение КТГ в данном направлении может быть уменьшено.

В качестве способа смещения промежуточного слоя, характеризующегося динамическим модулем упругости G', равным 1·107 Па или более, в сторону любого из поверхностных слоев аналогичным образом предлагается, например, способ увеличения толщины одного крайнего слоя в 1,2 или более раза по сравнению с толщиной другого крайнего слоя, более предпочтительно в 1,5 или более раза и, еще более предпочтительно в 2,0 или более раза и тому подобное.

Если использовать прослаивающие пленки для многослойных стекол, имеющие такую многослойную структуру, состоящую из трех слоев и четырех слоев или более, то тогда низкое значение КТГ будет совместимым с сопротивлением проникновению через стекло.

В том случае если в вышеупомянутой прослаивающей пленке для многослойных стекол используется многослойная структура, то тогда соответствующие слои смолы, составляющие вышеупомянутую прослаивающую пленку для многослойных стекол, характеризующуюся наличием многослойной структуры, предпочтительно демонстрируют неодинаковую адгезию для того, чтобы реализовать вышеупомянутое строение, и, например, в том случае, если соответствующие слои смолы в основном содержат смолу на основе поливинилацеталя, то тогда можно себе представить использование комбинации слоев, в которой уровень содержания пластификатора в каждом слое будет отличаться от соответствующей характеристики других слоев на величину, равную 5 или более чем 5 массовым частям в расчете на 100 массовых частей поливинилацеталя; соответствующие слои смолы содержат смолы, характеризующиеся различными составами, так чтобы слои содержали пленку из полиэтилентерефталата и смолу на основе поливинилацеталя; количества регуляторов адгезии, примешиваемых к соответствующим слоям смолы, являются различными; и соответствующие слои смолы характеризуются неодинаковыми степенями ацеталирования.

На вышеупомянутый регулятор адгезии особенных ограничений не накладывается, и в результате включения в вышеупомянутый слой смолы металлсодержащей соли карбоновой кислоты, содержащей от 2 до 6 атомов углерода, можно отрегулировать адгезию прослаивающей пленки для многослойных стекол к листу стекла в желательном диапазоне и одновременно защитить от долговременного ухудшения адгезии, и защита от побеления является совместимой с защитой от долговременного ухудшения адгезии.

В качестве вышеупомянутой металлсодержащей соли карбоновой кислоты предлагаются, например, металлсодержащая соль пентановой кислоты (5 атомов углерода), металлсодержащая соль гексановой кислоты (2-этилбутановой кислоты) (6 атомов углерода), металлсодержащая соль гептановой кислоты (7 атомов углерода) и металлсодержащая соль октановой кислоты (8 атомов углерода). Их можно использовать индивидуально, или их можно использовать в комбинации из двух или более соединений. И вышеупомянутая карбоновая кислота может относиться к соединениям с неразветвленной и разветвленной цепью.

На толщину вышеупомянутой прослаивающей пленки для многослойных стекол особенных ограничений не накладывается, но предпочтительный нижний предел составляет 300 мкм, а предпочтительный верхний предел равен 3 мм. Более предпочтительный нижний предел составляет 500 мкм, а более предпочтительный верхний предел равен 2 мм.

В вышеупомянутой прослаивающей пленке для многослойных стекол можно нанести тиснение на поверхность слоя, находящегося в контакте со стеклом. В результате нанесения тиснения адгезию прослаивающей пленки для многослойных стекол к листу стекла можно регулировать в желательном диапазоне.

Вышеупомянутая прослаивающая пленка для многослойных стекол предпочтительно представляет собой пленку, в которой во время измерения вышеупомянутого значения КТГ (EEVC) или вышеупомянутого значения КТГ (ЕСЕ) образуется разрыв длиной 10 мм или более. Поскольку для образования разрыва требуется больше энергии по сравнению с растяжением, то благодаря образованию разрыва становится возможным поглощение энергии головки ударного устройства и уменьшение значения КТГ. В дополнение к этому, если разрыв будет иметь не форму линии, а будут образовываться множество разрывов или разветвленный разрыв, то тогда совокупная длина разрывов предпочтительно будет составлять 10 мм или более. Более предпочтительно длина разрыва составляет 20 мм или более, а еще более предпочтительно 50 мм или более.

На способ получения такой прослаивающей пленки для многослойных стекол особенных ограничений не накладывается, и он включает способ надлежащего регулирования у прослаивающей пленки для многослойных стекол сопротивления разрыву при растяжении, относительного растяжения при разрыве, энергии разрушения и тому подобного и в дополнение к этому снабжения прорезями для облегчения возникновения разрыва или ослабленными участками, такими как тонкий участок в части прослаивающей пленки для многослойных стекол.

В результате использования описанной выше прослаивающей пленки для многослойных стекол можно получить многослойное стекло с реализацией низкого значения КТГ.

Данные прослаивающие пленки для многослойных стекол также составляют настоящее изобретение.

Далее будет описываться случай (2), когда удар амортизируется в результате уменьшения толщины стеклянной части для обеспечения ее легкого разбивания на мелкие части при ударе. В данном варианте в подходящем случае используют многослойное стекло, у которого толщина, по меньшей мере, одного листа стекла составляет 1,8 мм или менее. Такое многослойное стекло может амортизировать удар благодаря легкости деформирования и/или разбивания стекла на мелкие части при ударе. В дополнение к этому значение КТГ у многослойного стекла находится в сильной зависимости от деформации при ударе, и значение КТГ у многослойного стекла будет уменьшаться по мере того, как будет увеличиваться величина деформации при ударе. То есть чем больше будет деформация многослойного стекла, тем меньше будет значение КТГ. А в результате увеличения толщины у другого листа стекла до более чем 1,8 мм долговечность многослойного стекла становится совместимой со значением КТГ.

В связи с этим следует отметить, что, если многослойное стекло, характеризующееся наличием структуры с использованием листов стекол с различной толщиной, использовать в качестве стекла для транспортных средств, то более толстую сторону стекла можно использовать в качестве внешней поверхности транспортного средства или в качестве внутренней поверхности транспортного средства, но предпочтительно ее использовать в качестве внешней поверхности транспортного средства для того, чтобы увеличить его долговечность как стекла.

Далее будет описываться случай (3), когда в результате замещения стекла с одной стороны (внутренней стороны в случае использования многослойного стекла в качестве стекла для транспортных средств) многослойного стекла на пластину из полимерной смолы улучшается способность амортизировать удар для всего многослойного стекла. В качестве такого многослойного стекла, например, предпочтительна субстанция, у которой прослаивающая пленка для многослойных стекол заключается в сэндвичевую структуру между листом стекла и прозрачной пластиной из смолы. При формовании многослойного стекла является предпочтительным, чтобы мутность составляла 2% или менее, а высота падения ударного тела была равна 4 м или более. Поскольку у такого многослойного стекла эксплуатационные характеристики с точки зрения амортизации удара достигают надлежащего высокого уровня по сравнению с соответствующими параметрами для многослойного стекла, у которого обе стороны составляет стекло, становится возможным получение значения КТГ (EEVC), равного 1000 или менее, и значения КТГ (ЕСЕ), равного 300 или менее.

На вышеупомянутую прозрачную пластину из полимерной смолы особенных ограничений не накладывается, но, например, предпочтительной является пластина из смолы, содержащая поликарбонат, акриловую смолу, акриловую сополимеризуемую смолу или смолу на основе сложного полиэфира, вследствие превосходных характеристик пропускания в видимой области спектра и мутности, и предпочтительной является пластина из смолы, характеризующаяся высотой падения ударного устройства, равной 4 м или более.

И поскольку вышеупомянутая прозрачная пластина из смолы в общем случае легко подвергается повреждениям, то для того, чтобы ее использовать в качестве стекла для транспортных средств, на нее предпочтительно наносят покрытие из прозрачного эластомера.

На вышеупомянутый прозрачный эластомер особенных ограничений не накладывается, и он включает, например, эластомер уретанового типа, эластомер найлонового типа, прямоцепной полиэтилен низкой плотности и тому подобное.

В случае многослойного стекла по настоящему изобретению на способ получения прослаивающей пленки для многослойных стекол особенных ограничений не накладывается, и он включает, например, способ, в котором смешивают и однородно перемешивают компонент в виде смолы, такой как описанная выше смола на основе поливинилацеталя, пластификатор и другую добавку по мере надобности, а после этого пленку формуют в виде листа с применением широко известных способов, таких как способ экструдирования, способ каландрования, способ прессования, способ отливки и способ экструдирования пленки с раздувом.

На способ получения прослаивающей пленки для многослойных стекол, характеризующейся наличием многослойной структуры, особенных ограничений не накладывается, и он включает, например, способ, в котором смешивают и однородно перемешивают компонент в виде смолы, такой как описанная выше смола на основе поливинилацеталя, пластификатор и другую добавку по мере надобности, а после этого соответствующие слои подвергают совместному экструдированию, и способ ламинирования двух или более двух пленок из смолы, полученных по вышеупомянутому способу, при использовании способа прессования или способа наслаивания. Еще не подвергнутая ламинированию пленка из смолы, используемая в способе ламинирования путем применения способа прессования или способа наслаивания, может иметь однослойную структуру или может иметь многослойную структуру.

На способ изготовления многослойного стекла по настоящему изобретению особенных ограничений не накладывается, может быть использован широко известный способ изготовления многослойных стекол. Например, если многослойное стекло по настоящему изобретению будет иметь строение, в котором прослаивающую пленку для многослойных стекол заключают в сэндвичевую структуру между двумя листами стекла, то тогда его можно изготовить путем заключения вышеупомянутой прослаивающей пленки для многослойных стекол в сэндвичевую структуру между двумя листами стекла, размещения всей структуры в резиновой оболочке, предварительного соединения двух листов стекла друг с другом при температуре в диапазоне от 70 до 110°С во время вакуумирования в условиях пониженного давления, а после этого использования автоклава или прессования для соединения двух листов стекла друг с другом уже окончательно при температуре в диапазоне приблизительно от 120 до 150°С и давлении в диапазоне приблизительно от 10 до 15 кг/см2.

Кроме того, в вышеупомянутом способе изготовления многослойного стекла может быть использован способ вставления прослаивающей пленки для многослойных стекол, содержащей пластифицированную смолу на основе поливинилбутираля, в промежуток, по меньшей мере, между парой листов стекла и удаления воздуха в результате вакуумной откачки и одновременного соединения стекол друг с другом под действием тепла и давления при температуре в диапазоне от 60 до 100°С. Более конкретно изготовление многослойного стекла по настоящему изобретению осуществляют в результате размещения ламината в виде листа стекла/прослаивающей пленки/листа стекла в резиновой оболочке и соединения двух листов стекла друг с другом под действием тепла и давления при температуре в диапазоне приблизительно от 60 до 100°С и давлении в диапазоне приблизительно от 1 до 10 кг/см2 в течение промежутка времени от 10 до 30 минут, например, в автоклаве при проведении откачки и удаления воздуха в условиях пониженного давления в диапазоне приблизительно от -500 до -700 мм ртутного столба с целью одновременного осуществления удаления воздуха и формирования адгезии.

В данном способе изготовления адгезию между прослаивающей пленкой для многослойных стекол и листом стекла можно регулировать таким образом, чтобы попасть в диапазон желательных надлежащих пределов, в результате выдерживания температуры при соединении стекол друг с другом под действием тепла и давления в пределах от 60 до 100°С и надлежащего задания различных условий, таких как давление при соединении под действием давления, время при соединении под действием давления и вакуум при удалении воздуха в результате откачки, в пределах диапазона описанных выше значений.

Поскольку многослойное стекло по настоящему изобретению характеризуется значением КТГ (EEVC), равным 1000 или менее, или значением КТГ (ЕСЕ), равным 300 или менее, оно становится стеклом, которое обладает высокими эксплуатационными характеристиками с точки зрения ослабления удара, получаемого извне, и в особенности в случае использования в качестве стекла для транспортных средств, обладает высокими эксплуатационными характеристиками с точки зрения ослабления удара, получаемого при столкновении головы со стеклом, обусловленном произошедшим несчастным случаем.

Если многослойное стекло по настоящему изобретению используют в качестве стекла для транспортных средств и фиксируют в раме окна, то возникает тенденция увеличения значения КТГ, в особенности на участках, близко расположенных к раме окна и нижнему краю окна. А при возникновении несчастного случая вероятность того, что местом, с которым столкнется голова пешехода, будет являться нижний край стекла для транспортных средств (в особенности, ветрового стекла), является высокой. Поэтому можно произвести регулировку свойств многослойного стекла таким образом, чтобы значение КТГ, в особенности на участке, расположенном поблизости от рамы окна и нижнего края окна, было низким. То есть в результате использования прослаивающей пленки для многослойных стекол, имеющей клиновидную форму, у которой толщина постепенно увеличивается от одного края по направлению к другому краю, или прослаивающей пленки для многослойных стекол, имеющей конфигурацию, в которой периферийная область является более толстой, чем серединная область, становится возможным получение значения КТГ, пониженного, в особенности, на участке, расположенном поблизости от рамы окна и нижнего края окна.

В таком многослойном стекле возможно использование прослаивающей пленки для многослойных стекол, содержащей только один слой и имеющей клиновидную форму, но предпочтительно использовать, например, прослаивающую пленку для многослойных стекол, которая характеризуется наличием многослойной структуры, состоящей из трех слоев или более, и у которой каждый слой имеет клиновидную форму, и поверх слоя, имеющего клиновидную форму, чередуя слои, наносят слой, имеющий клиновидную форму, характеризующийся небольшим динамическим модулем упругости G', выступающий в роли промежуточного слоя, так чтобы совокупная толщина становилась однородной. Если ветровое стекло, включающее многослойное стекло с использованием такой прослаивающей пленки для многослойных стекол, характеризующейся наличием многослойной структуры, располагают таким образом, чтобы основание клиновидной формы у промежуточного слоя, характеризующегося небольшим динамическим модулем упругости G', располагалось на нижнем краю, то тогда значение КТГ на нижнем краю ветрового стекла, столкновение с которым происходит с высокой вероятностью, может быть уменьшено, и, в дополнение к этому, верхний край ветрового стекла, столкновение с которым происходит с небольшой вероятностью, может обеспечить прочность.

Прослаивающую пленку для многослойных стекол, сконструированную таким образом, можно изготовить при использовании мундштука, который может выполнить экструдирование профилированного изделия и провести многослойное экструдирование таким образом, чтобы каждый слой приобретал клиновидную форму.

В случае многослойного стекла по настоящему изобретению является предпочтительным, чтобы эксплуатационные характеристики с точки зрения экранирования действия электромагнитных волн при частотах в диапазоне от 0,1 до 26,5 ГГц соответствовали 10 дБ или менее, мутность составляла 1% или менее, пропускание в видимой области спектра было равно 70% или более, а пропускание солнечного излучения в области длин волн в диапазоне от 300 нм до 2100 нм было эквивалентно 85% или менее от пропускания в видимой области спектра. И пропускание солнечного излучения в области длин волн от 300 нм до 2100 нм предпочтительно было эквивалентно 80% или менее от пропускания в видимой области спектра. Многослойное стекло по настоящему изобретению, удовлетворяющее таким условиям, благодаря наличию низкого значения КТГ удовлетворяет эксплуатационным характеристикам с точки зрения защиты пешеходов и одновременно делает возможным уменьшение количества проникновения тепловых лучей солнечного излучения, достигающих внутреннего пространства транспортного средства, и поэтому становится возможным подавление увеличения температуры во внутреннем пространстве автомобиля и становится возможной реализация комфортных условий во внутреннем пространстве. И поскольку многослойное стекло по настоящему изобретению характеризуется пропускаемостью электромагнитных волн диапазона частот от 0,1 до 26,5 ГГц, оно без проблем сможет пропускать электромагнитные волны в полосе частот, необходимой для связи при передаче информации, такой как полоса в области 3,5 МГц и полоса в области 7 МГц для любительской радиосвязи, полоса частот в области 10 МГц или менее для связи при чрезвычайных ситуациях, 2,5 ГГц для VICS (Системы передачи информации о транспортных средствах), 5,8 ГГц для ЕТС (Электронного сбора платы за проезд) и 12 ГГц для спутникового радиовещания.

Для того чтобы придать многослойному стеклу по настоящему изобретению такую функцию, смола на основе поливинилацеталя, составляющая прослаивающую пленку для многослойных стекол, предпочтительно содержит частицы оксида металла, обладающие функцией отсечки тепловых лучей. В дополнение к этому, если прослаивающая пленка для многослойных стекол будет характеризоваться наличием многослойной структуры, смола на основе поливинилацеталя, по меньшей мере, одного слоя может содержать частицы оксида металла, обладающие функцией отсечки тепловых лучей.

На вышеупомянутые частицы оксида металла особенных ограничений не накладывается, но, например, подходящими являются оксид индия, допированный оловом, и/или оксид олова, допированный сурьмой. Предпочтительно вышеупомянутые оксид индия, допированный оловом, и/или оксид олова, допированный сурьмой, характеризуются средним диаметром вторичных частиц, полученных в результате флоккулирования, равным 80 нм или менее, и их диспергируют в смоле на основе поливинилацеталя таким образом, чтобы вторичные частицы, образованные в результате флоккулирования, характеризующиеся диаметром, равным 100 нм или более, в смоле на основе поливинилацеталя демонстрировали плотность, равную 1 частица/мкм2 или менее. Если уровень диспергирования частиц оксида металла будет находиться вне вышеупомянутого диапазона, то тогда прозрачность в отношении видимого света получаемого многослойного стекла может быть хуже или может увеличиться мутность.

Что касается уровня содержания вышеупомянутых частиц оксида металла, то предпочтительный нижний предел составляет 0,05 массовой части, а предпочтительный верхний предел составляет 5,0 массовых частей в расчете на 100 массовых частей смолы на основе поливинилацеталя. Если уровень содержания будет меньше 0,05 массовой части, то тогда надлежащего действия в виде отсечки тепловых лучей получить будет нельзя, а если он будет больше 5,0 массовых частей, то тогда прозрачность в отношении видимого света у получаемого многослойного стекла может быть хуже или может увеличиться мутность.

Кроме того, если прослаивающая пленка для многослойных стекол будет характеризоваться наличием многослойной структуры, то тогда предпочтительный нижний предел будет составлять 0,05 массовой части, а предпочтительный верхний предел будет составлять 5,0 массовых частей в расчете на 100 массовых частей смолы на основе поливинилацеталя во всех слоях.

ЭФФЕКТ ИЗОБРЕТЕНИЯ

В соответствии с настоящим изобретением становится возможным предложить многослойное стекло и прослаивающую пленку для многослойных стекол, которые обладают высокими эксплуатационными характеристиками с точки зрения ослабления удара, получаемого извне, и в особенности в случае использования в качестве стекла для транспортных средств обладают высокими эксплуатационными характеристиками с точки зрения ослабления удара, получаемого при столкновении головы со стеклом, обусловленном произошедшим несчастным случаем.

НАИЛУЧШИЕ СПОСОБЫ РЕАЛИЗАЦИИ ИЗОБРЕТЕНИЯ

Далее настоящее изобретение будет подробно описываться со ссылкой на примеры, однако, настоящее изобретение данными примерами не ограничивается.

(Пример 1)

(1) Получение прослаивающей пленки для многослойного стекла

Смешивали 100 массовых частей смолы на основе поливинилбутираля (степень ацеталирования 68,0 мол.%, доля винилацетатного компонента 0,6 мол.%, у которого при измерении инфракрасных спектров поглощения ширина полосы на половине высоты пика, соответствующего гидроксильной группе, составляет 245 см-1, и 38 массовых частей триэтиленгликольди-2-этилгексаноата (3GO) в качестве пластификатора, и смесь надлежащим образом расплавляли и перемешивали при использовании смесительных вальцов, а после этого формовали при 150°С в течение 30 минут с использованием прессующей машины и получали пленку из смолы, характеризующуюся толщиной 800 мкм, и данную пленку использовали в качестве прослаивающей пленки для многослойных стекол.

После этого получающуюся в результате прослаивающую пленку для многослойных стекол заключали в сэндвичевую структуру между двумя прозрачными флоат-стеклами толщиной 2 мм и всю структуру размещали в резиновой оболочке и в течение 20 минут проводили удаление воздуха в условиях вакуума 2660 Па, а затем всю структуру перемещали в печь в состоянии, полученном в результате удаления воздуха, и подвергали действию вакуум-пресса при одновременном дополнительном выдерживании при 90°С в течение 30 минут. Многослойное стекло, предварительно сформованное в результате такого соединения флоат-стекол друг с другом под действием давления, в течение 20 минут подвергали соединению под действием давления в условиях температуры 135°С и давления 118 н/см2 в автоклаве и получали многослойное стекло.

Для полученной прослаивающей пленки для многослойных стекол и многослойного стекла проводили оценку в соответствии с нижеследующими методами.

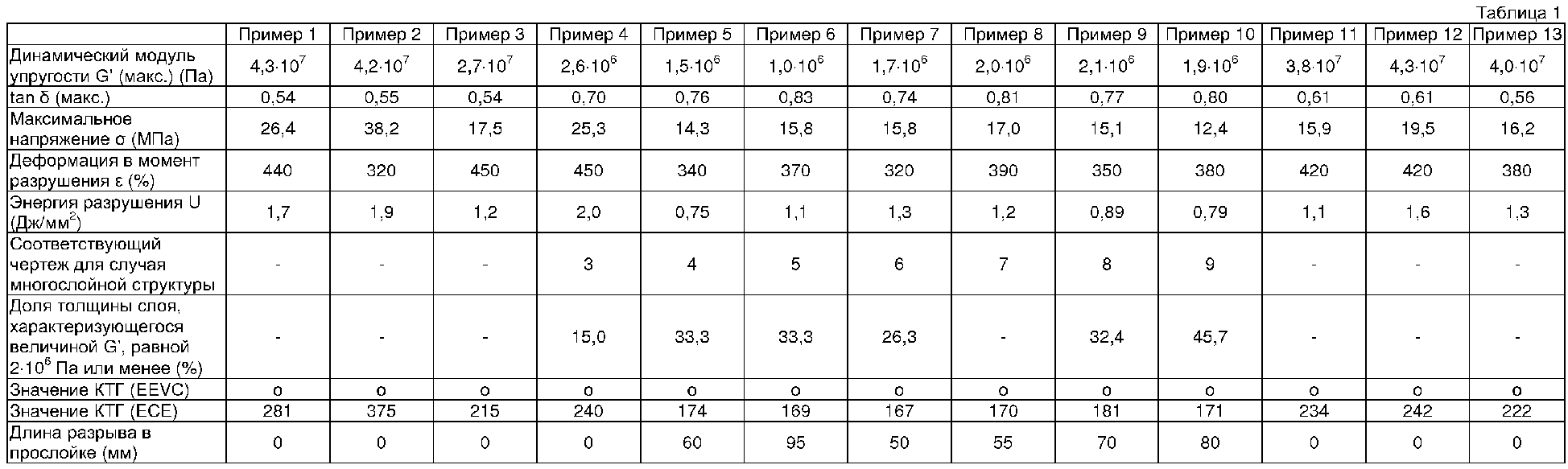

Результаты продемонстрированы в таблице 1.

(Измерение значения КТГ (EEVC))

Значение КТГ (EEVC) у многослойного стекла измеряли при использовании аппарата для измерения КТГ, имеющего конструкцию, продемонстрированную на фиг.1. Если значение КТГ было равно 1000 или менее, то тогда многослойное стекло рассматривали как приемлемое (о), а если значение КТГ превышало 1000, то тогда многослойное стекло рассматривали как неприемлемое (х).

(Измерение значения КТГ (ЕСЕ))

Значение КТГ (ЕСЕ) для многослойного стекла измеряли, используя падение головки ударного устройства с высоты 4 м над поверхностью многослойного стекла и обеспечивая соударение ударного устройства с многослойным стеклом при использовании аппарата для измерения КТГ, имеющего конструкцию, продемонстрированную на фиг.2.

Кроме того, если во время измерения в прослаивающей пленке для многослойных стекол образовывался разрыв, то тогда измеряли длину разрыва.

(Измерение максимального напряжения σ, деформации в момент разрушения ε и энергии разрушения U у прослаивающей пленки для многослойных стекол)

Из прослаивающей пленки для многослойного стекла получали образец №1 в виде гантели (в соответствии с документом JIS K 6771), и его подвергали растяжению со скоростью растяжения 500%/мин при использовании разрывной машины и проводили измерение сопротивления разрыву при растяжении (кг/см2) при температуре измерения 20°С. По полученным данным строили кривую напряжение σ (МПа) - деформация (%). В данном случае 500%/мин означает скорость перемещения на расстояние, в 5 раз большее расстояния между зажимаемыми частями образца, за 1 минуту.

После этого исходя из полученной кривой напряжение-деформация, определяли максимальное напряжение σ и деформацию в момент разрушения ε и используя вышеупомянутое уравнение (2) получали энергию разрушения U.

(Измерение динамического модуля упругости G' и величины tan δ для пленки из смолы и прослаивающей пленки для многослойных стекол)

Вязкоупругость при сдвиге в диапазоне от 50 до 100 Гц измеряли при 20°С при использовании аппарата для измерения динамической вязкоупругости (аппарат DVA-200, производитель IT Keisoku Seigyo Co., Ltd.) и максимальное значение динамического модуля упругости, полученное при измерении, принимали за G' (макс.), а минимальное значение принимали за G' (мин.), а максимальное значение параметра tan δ, полученное при измерении, принимали за tan δ (макс.).

(Пример 2)

Смешивали 100 массовых частей смолы на основе поливинилбутираля (степень ацеталирования 68,0 (мол.%), доля винилацетатного компонента 0,6 (мол.%) и 38 массовых частей триэтиленгликольди-2-этилгексаноата (3GO) в качестве пластификатора и смесь надлежащим образом расплавляли и перемешивали при использовании смесительных вальцов, а после этого формовали при 150°С в течение 30 минут с использованием прессующей машины и получали пленку из смолы, характеризующуюся толщиной 1500 мкм, и данную пленку использовали в качестве прослаивающей пленки для многослойных стекол. И в результате использования полученной прослаивающей пленки для многослойных стекол, следуя той же методике, что и в примере 1, получали многослойное стекло.

Полученную прослаивающую пленку для многослойных стекол и многослойное стекло оценивали по тому же способу, что и в примере 1.

(Пример 3)

Смешивали 100 массовых частей смолы на основе поливинилбутираля (степень ацеталирования 68,0 (мол.%), доля винилацетатного компонента 0,6 (мол.%) и 45 массовых частей триэтиленгликольди-2-этилгексаноата (3GO) в качестве пластификатора и смесь надлежащим образом расплавляли и перемешивали при использовании смесительных вальцов, затем формовали при 150°С в течение 30 минут с использованием прессующей машины и получали пленку из смолы, характеризующуюся толщиной 760 мкм, и данную пленку использовали в качестве прослаивающей пленки для многослойных стекол. В результате использования полученной прослаивающей пленки для многослойных стекол, следуя той же методике, что и в примере 1, получали многослойное стекло.

Полученную прослаивающую пленку для многослойных стекол и многослойное стекло оценивали по тому же способу, что и в примере 1.

(Пример 4)

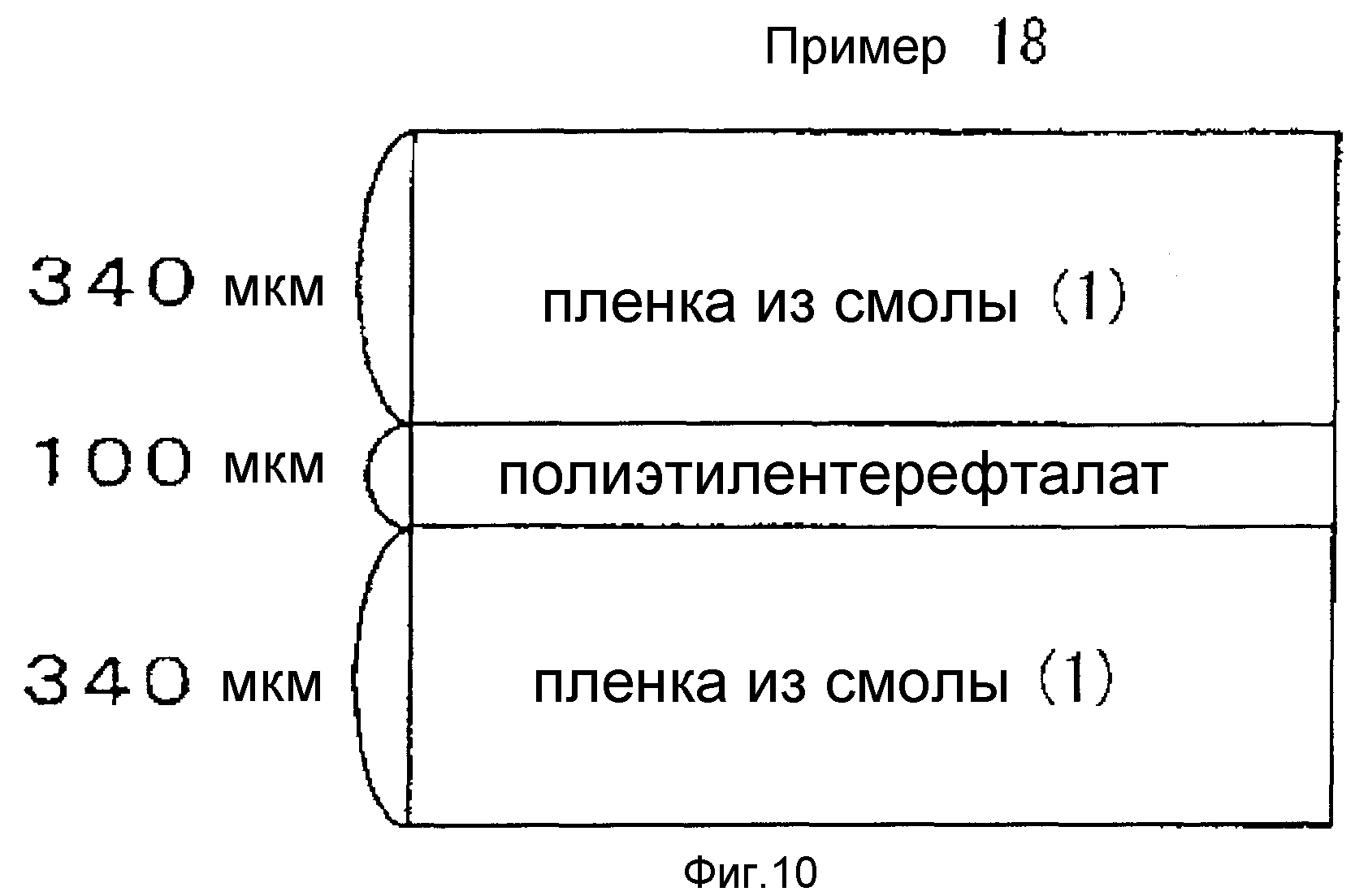

Смешивали 100 массовых частей смолы на основе поливинилбутираля (степень ацеталирования 68,0 (мол.%), доля винилацетатного компонента 0,6 (мол.%) и 38 массовых частей триэтиленгликольди-2-этилгексаноата (3GO) в качестве пластификатора и смесь надлежащим образом расплавляли и перемешивали при использовании смесительных вальцов, а после этого формовали при 150°С в течение 30 минут с использованием прессующей машины и получали пленку из смолы (1), характеризующуюся толщиной 340 мкм.

После этого смешивали 100 массовых частей смолы на основе поливинилбутираля (степень ацеталирования 65,0 (мол.%), доля винилацетатного компонента 14 (мол.%) и 62 массовые части триэтиленгликольди-2-этилгексаноата (3GO) в качестве пластификатора и смесь надлежащим образом расплавляли и перемешивали при использовании смесительных вальцов, а после этого формовали при 150°С в течение 30 минут с использованием прессующей машины и получали пленку из смолы (2), характеризующуюся толщиной 120 мкм.

Динамический модуль упругости G' и величину tan δ у полученных пленок из смолы измеряли, используя описанный выше метод.

Результаты продемонстрированы в таблице 2.

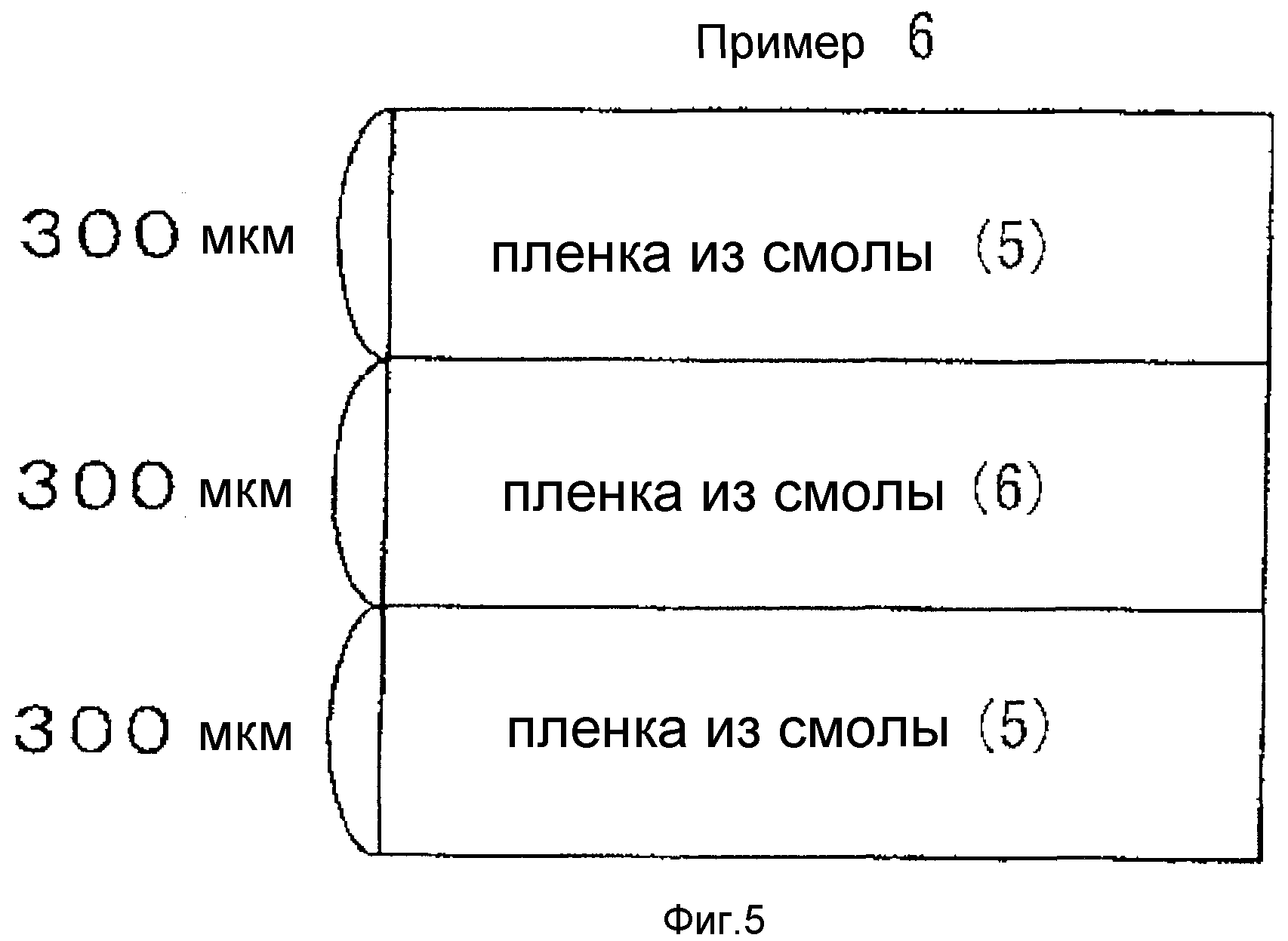

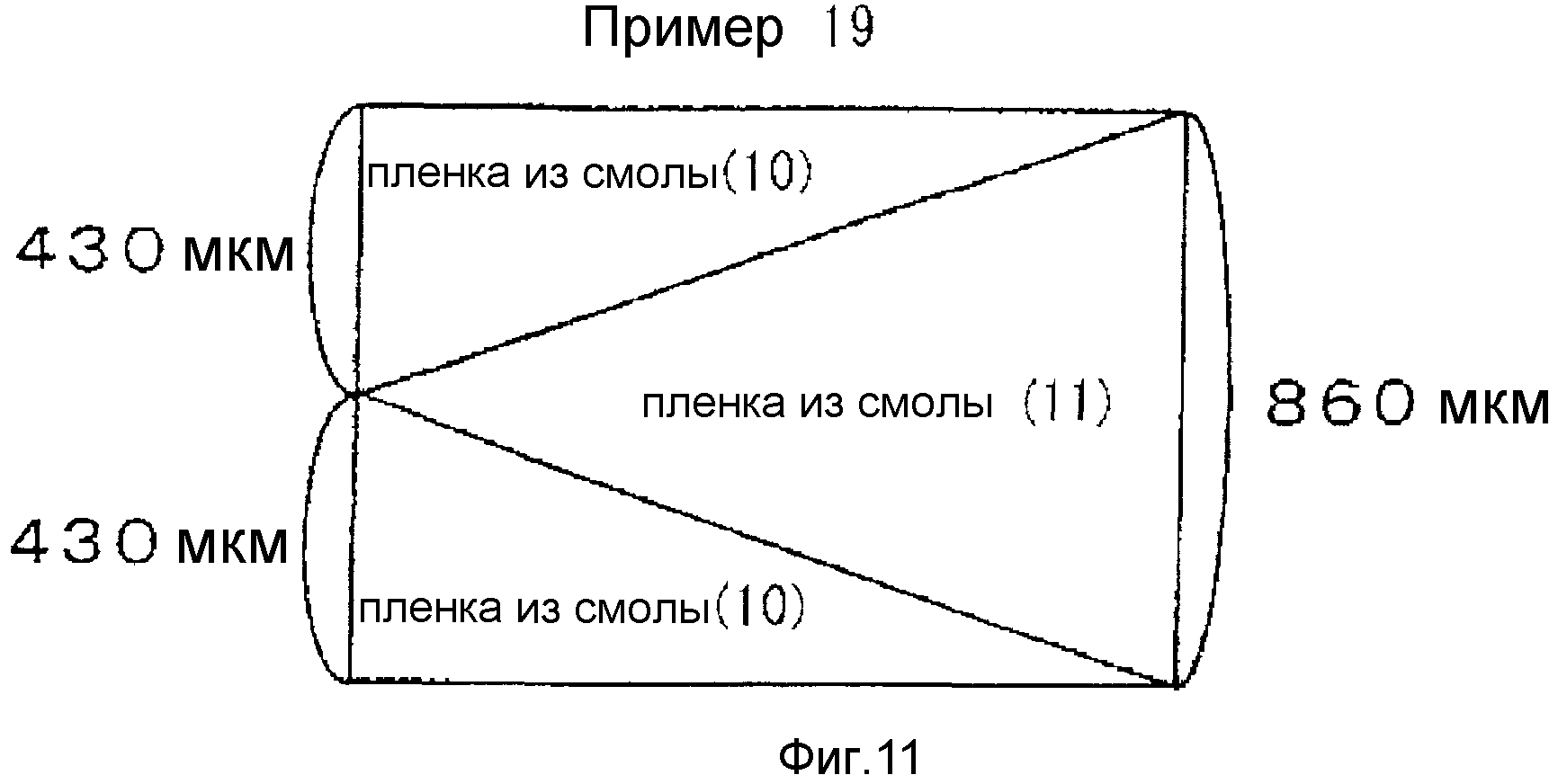

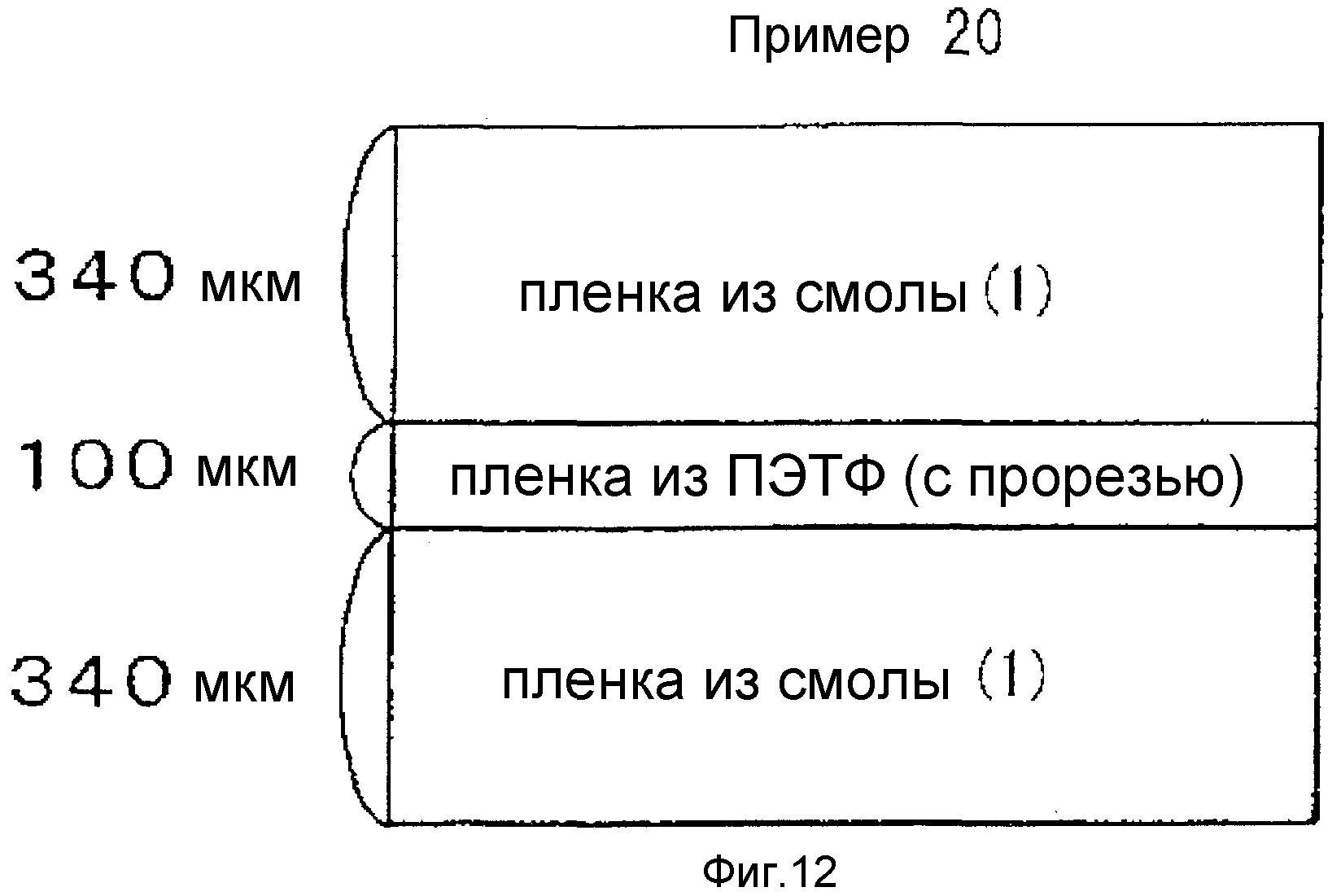

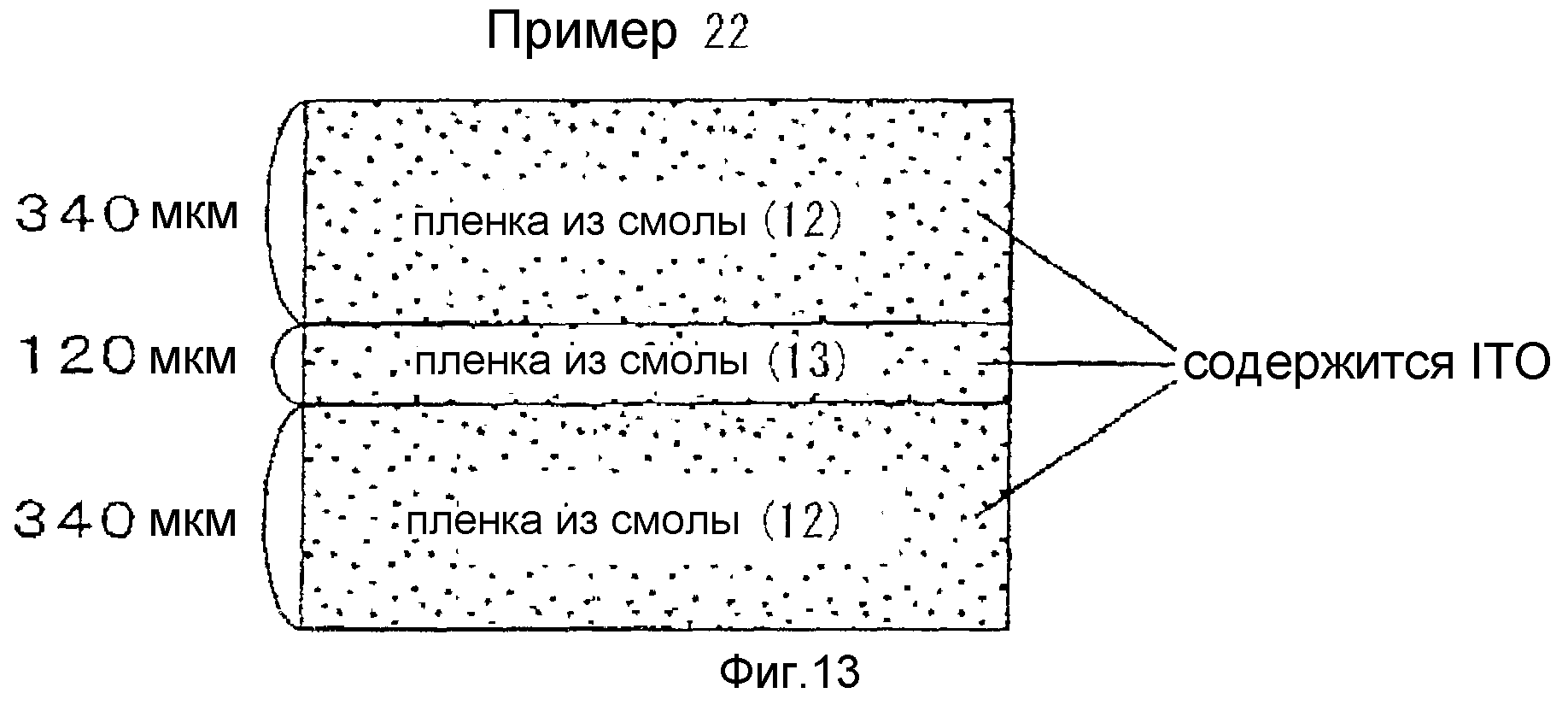

Получающуюся в результате пленку из смолы (2) заключали в сэндвичевую структуру между двумя пленками из смолы (1) и данные пленки соединяли друг с другом под действием тепла и давления, проводя прессование при нагревании и получая прослаивающую пленку для многослойных стекол, имеющую трехслойную структуру. На фиг.3 продемонстрировано схематическое изображение строения полученной прослаивающей пленки для многослойных стекол.

И в результате использования полученной прослаивающей пленки для многослойных стекол, следуя той же методике, что и в примере 1, получали многослойное стекло.

Полученную прослаивающую пленку для многослойных стекол и многослойное стекло оценивали по тому же способу, что и в примере 1.

(Пример 5)

Смешивали 100 массовых частей смолы на основе поливинилбутираля (степень ацеталирования 68,0 (мол.%), доля винилацетатного компонента 0,6 (мол.%) и 38 массовых частей триэтиленгликольди-2-этилгексаноата (3GO) в качестве пластификатора и смесь надлежащим образом расплавляли и перемешивали при использовании смесительных вальцов, а после этого формовали при 150°С в течение 30 минут с использованием прессующей машины и получали пленку из смолы (3), характеризующуюся толщиной 250 мкм.

После этого смешивали 100 массовых частей смолы на основе поливинилбутираля (степень ацеталирования 65,0 (мол.%), доля винилацетатного компонента 14 (мол.%) и 60 массовых частей триэтиленгликольди-2-этилгексаноата (3GO) в качестве пластификатора и смесь надлежащим образом расплавляли и перемешивали при использовании смесительных вальцов, а после этого формовали при 150°С в течение 30 минут с использованием прессующей машины и получали пленку из смолы (4), характеризующуюся толщиной 250 мкм.

Динамический модуль упругости G' и величину tan δ у полученных пленок из смолы измеряли, используя описанный выше метод.

Результаты продемонстрированы в таблице 2.