Огнестойкое остекление - RU2503543C2

Код документа: RU2503543C2

Чертежи

Описание

Настоящее изобретение относится к прозрачным остеклениям с качествами огнестойкости.

Остекления по изобретению, в особенности, относятся к тем, которые, на основании их качества, удовлетворяют характеристикам остеклений, классифицированных как EI 60. Эти остекления имеют специфическую особенность представления, в испытаниях модельного очага пожара EN 1364-1, огнестойкости и дымостойкости, и термоизоляцию такую, что температура позади этого остекления в ходе испытания не повышается выше 140°C в среднем и не более 180°C локально, в течение не менее 60 минут.

Остекления, демонстрирующие эту устойчивость, имеются в продаже. Они имеют различные структуры. Они имеют, в общем, сочетание некоторого числа листов стекла с вспучивающимися слоями на основе гидратированных силикатов щелочного металла. Они отличаются друг от друга их конструкцией и некоторыми из их свойств, в особенности, их механическими свойствами. Некоторые формируют с закаленными листами стекла, чтобы увеличить как их механическую прочность, так и их устойчивость к тепловому удару. Эта прочность или устойчивость позволяют, где подходит, применение вспучивающихся слоев, которые не обязательно имеют хорошее механическое поведение в испытании на огнестойкость. Недостаток применения закаленного стекла состоит в том, что рассматриваемые остекления должны быть сформированы непосредственно в конечных размерах их использования. Их невозможно разрезать после их механического упрочения.

Для других остеклений, для того чтобы достичь механических качеств при сохранении возможности резания остекления, начиная с больших размеров, делают выбор применять стекла, которые просто отожжены. Выбор отожженных стекол обычно включает использование более сложных структур.

Это вопрос, например, замены монолитных листов стекла, или, по меньшей мере, некоторых из них, ламинированными листами стекла. Использование ламинированных листов, включая, например, традиционный лист поливинилбутираля (ПВБ), по существу, улучшает механическую прочность в условиях комнатной температуры. Однако использование органических составных частей приводит к недостаткам, обнаруживаемым в испытании на огнестойкость, так как эти составные части разлагаются при температурах, которые являются не очень высокими. Присутствие, по меньшей мере, двух ламинированных листов делает возможным гарантировать, что, по меньшей мере, тот, который прямо не подвергается действию огня, и который защищен вспучивающимся слоем, придает конструкции необходимую стабильность в этих испытаниях.

Другой путь конструирования остеклений, предоставляющий все требуемые качества и позволяющий использование отожженных стекол, состоит в использовании вспучивающихся слоев такой природы, что в ходе испытания на огнестойкость эти слои не подвергаются никакому риску деформации ползучести, даже когда они более не заключены между листами стекла, в отличие от структур, рассмотренных ранее.

Различные критерии начинают действовать при выборе типа вспучивающегося материала, в особенности, критерий содержания воды в применяемых силикатах. Это содержание воды связано со способом получения.

Таким образом, для предотвращения деформации ползучести вспучивающегося материала при высокой температуре, содержание воды должно быть относительно низким. Получение силикатов с низким содержанием воды, в свою очередь, до настоящего времени включало формирование вспучивающихся слоев, содержащее стадию более или менее жесткой сушки, исходя из жидкой композиции.

Предыдущие разработки в этой области показали, что, хотя эта сушка предоставляет некоторые преимущества, она протекает относительно долго и, таким образом, является дорогостоящим процессом. Существует пропорциональность, чем длиннее сушка, тем она более жесткая и тем толще производимый слой.

По этим причинам, в особенности, когда производят вспучивающиеся слои с пониженным содержанием воды с применением сушки, их толщина, на практике, оказывается относительно умеренной. Следовательно, вновь, по причине этой низкой толщины, для того чтобы гарантировать желательные качества огнестойкости, необходимо увеличивать число вспучивающихся слоев и число листов стекла, которые разделяют их. Еще раз, это приводит к относительно сложным структурам.

Как указано, выбор природы вспучивающихся слоев также представляет собой определяющий фактор для состава этих остеклений. Выбор, дающий возможность избежать операций сушки, ранее приводил к продуктам с высоким содержанием воды, чей умеренный характер горения делал необходимым применение листов стекла, которые были либо закаленными, либо заламинированными. Другое решение, состоящее в применении слоев с низким содержанием воды, делает возможным преодолевать некоторые ограничения относительно выбора листов стекла, но, с другой стороны, требует сушки вспучивающихся слоев и увеличения числа этих слоев.

Ограничения, связанные с конструкцией и/или получением, для ранее полученных остеклений особенно остры, когда эти остекления должны удовлетворять определенным качественным характеристикам. Это особенно актуально для тех остеклений, которым требуется достичь характера горения в терминах изоляции, по меньшей мере, 60 минут, так что решения, принятые прежде, приводят к относительно толстым и, таким образом, тяжелым структурам. Эта также применимо к остеклениям, которые обладают еще более высокой характеристикой огнестойкости. Для класса EI 30 огнестойких остеклений, преимущества в отношении толщины менее остры, начиная с остеклений, которые, во всех случаях, имеют относительно низкую толщину.

Авторы изобретения показали, что возможно получать огнестойкие остекления, которые частично объединяют, по меньшей мере, преимущества, связанные с предыдущими остеклениями, без накопления недостатков, свойственных этим остеклениям.

По существу, прозрачные огнестойкие остекления по изобретению формируют из листов стекла и слоев гидратированных силикатов щелочного металла между этими листами стекла. Состав гидратированных силикатов щелочного металла является таким, что их можно наносить без сушки, причем отверждение до твердого состояния происходит самопроизвольно после смешивания составных частей. Эти силикаты имеют содержание воды, которое составляет не более 44 мас.%, и мольное отношение SiO2/M2O, по меньшей мере, равное 3,5, причем выбор параметров содержания воды и мольного отношения таков, что отношение минимальной огнестойкости, выраженной продолжительностью в минутах "EI" класса, к толщине остекления е, выраженной в миллиметрах равно, по меньшей мере, 3.

Обычные классы огнестойкости EI определяют для интервалов времени устойчивости 30, 60, 90 и 120 минут. Исходя из этих времен, по изобретению, принимая во внимание отношение EI/e, указанное выше, самые большие толщины, соответствующие каждому из этих классов, следовательно, соответствуют:

- 30/3, то есть 10 мм для EI 30

- 60/3, то есть 20 мм для EI 60

- 90/3, то есть 30 мм для EI 90

- 120/3, то есть 40 мм для EI 120.

Преимущественно, остекления по изобретению являются такими, что 3,2≤EI/e.

Вспучивающиеся композиции, соответствующие установленным условиям и способу их получения, описаны в неопубликованной европейской патентной заявке №07108971, поданной 25 мая 2007.

Одна трудность получения связана с желанием избежать сушки растворов силиката и в то же самое время сохранить достаточно высокое мольное отношение. Причина этого состоит в том, что известно, когда содержание воды ограничено, растворы силиката неустойчивы, другими словами, они не имеют тенденции спонтанно формировать гель, если мольное отношение является очень низким. Эти условия не соответствуют тем, которые необходимы для создания слоев, которые удовлетворяют условиям изобретения.

Для того чтобы достичь адекватных составов, авторы изобретения предварительно показали, что получение силикатных композиций должно происходить в соответствии с довольно специфическим процессом, в частности, включающим добавление коллоидной двуокиси кремния. О способах, касающихся адекватных композиций, и относящихся к ним методиках получения упоминается далее.

Обычная методика получения вспучивающихся слоев, с сушкой или без нее, включает применение промышленных растворов силикатов щелочного металла в качестве основного соединения. Эти растворы имеют такие характеристики, которые ограничивают возможности их применения. В частности, они имеют относительно высокие содержания воды, и эти содержания пропорционально тем выше, чем выше мольное отношение SiO2/M2O.

В качестве ведущего критерия, содержание воды в коммерческих растворах силиката щелочного металла составляет около 65 мас.% для мольного отношения 3,3 и около 45% для мольного отношения 2. Эти промышленные растворы регулируют таким образом, чтобы поддерживать вязкость, которая является адекватной для их применений. При величинах, указанных выше, вязкость составляет около 100 мПа×с.

Для огнестойких остеклений предпочтительны более высокие мольные отношения, чтобы улучшать огнеупорную природу. Таким образом, оказывается, что коммерческие силикаты щелочного металла непригодны или не полезны как таковые для получения вспучивающихся композиций, в особенности, когда это продукты, чьей сушки желательно избежать, так как содержание воды в них является слишком высоким.

Практически, вспучивающиеся слои, произведенные и использованные в огнестойких остеклениях, преимущественно, имеют мольное отношение SiO2/M2O между 3 и 8, предпочтительно, между 3,5 и 6, и особенно предпочтительно, между 3,5 и 5, и содержание воды в них лежит номинально между 30% и 48%, предпочтительно, между 33% и 43%, и особенно предпочтительно, составляет от 35% до 40 мас.%.

По способу применения, приводящему к остеклениям, а именно либо литью между двумя листами, составляющими своего рода емкость для жидкой композиции, причем отверждение происходит между этими листами, либо нанесению раствора на горизонтальный лист, а второй лист стекла затем наносят на вспучивающийся слой, когда отверждение началось или даже закончилось, содержание воды может быть более или менее высоким.

Во всех случаях коммерческие растворы силикатов щелочного металла не могут применяться как таковые. Исходя из больших различий, существующих между этими композициями, и теми, которые используют для формирования слоев по изобретению, может быть предпочтительным осуществлять получение этих слоев без использования, даже частично, промышленных растворов.

Чтобы получать используемые композиции, предпочтительно начинать с суспензий коллоидной двуокиси кремния и гидроксида щелочного металла. Этот гидроксид находится либо в форме раствора, либо, по меньшей мере, частично в форме твердых гранул, чтобы минимизировать содержание воды в смеси. Концентрации растворов щелочей могут быть относительно высокими. Содержание по массе оксидов металлов может быть до 50% в растворах. Оно может составлять 85% в гранулах. В то время как суспензии двуокиси кремния обычно не превышают 50% от массы двуокиси кремния, причем композиции, полученные при взаимодействии этих суспензий с гидроксидом щелочного металла, могут иметь, по существу, более низкое содержание воды, чем таковое в промышленных силикатах, причем это имеет место при существенно более высоких мольных отношениях SiO2/M2O. Более того, воспроизводимость композиций и регулярность свойств полученных продуктов являются более гарантированными при этом способе получения.

Тогда как, однако, по причинам экономии, предпочтительно, по меньшей мере, частично применять промышленные силикаты, поэтому остается необходимость модифицировать их существенным вводом коллоидной двуокиси кремния, для достижения составов, имеющих желательные мольные отношения без необходимости удаления чрезмерных количеств воды.

Во всех случаях получение композиций силиката щелочного металла, применяемых при образовании вспучивающихся слоев без процессов сушки, происходит через применение коллоидных суспензий двуокиси кремния. Доля двуокиси кремния, возникающая из этих коллоидных суспензий двуокиси кремния во вспучивающемся материале, составляет, преимущественно, по меньшей мере, 50%, предпочтительно, по меньшей мере, 60%, и особенно предпочтительно, по меньшей мере, 70%. Присутствующая двуокись кремния может полностью происходить из коллоидных суспензий.

Отверждение растворов силиката щелочного металла, получение которых включает применение суспензии двуокиси кремния, причем композиция в противном случае является идентичной, зависит, по меньшей мере, частично от размеров применяемых частиц двуокиси кремния.

Обычно из опыта видно, что при увеличении размеров частиц, в некоторых пределах, становится возможным замедлять отверждение композиции. Следовательно, композиции, в которых размер частиц двуокиси кремния увеличен, могут иметь пониженное содержание воды по сравнению с композициями, известными из уровня техники, и в то же время сохранять требуемую текучесть за время, достаточное для применения при обычных условиях.

Хотя предшествующие композиции, которые могут применяться, не дают возможность понизить содержание воды до 44%, практически его не доводят ниже 47-48%, в то же время использование двуокиси кремния с размерами частиц, которые указаны здесь ниже, делает возможным достижение намного более низких содержаний воды, которые могут составлять до 30 мас.%, в то же самое время, поддерживая необходимые реологические свойства.

Само собой разумеется, что увеличение размеров частиц ограничено. Вне определенного размера, композиции больше не обладают требуемыми оптическими свойствами и, в особенности, прозрачностью. Чрезмерные размеры приводят к рассеиванию света, или, в обычных терминах, к формированию "тумана".

На самом деле, частицы двуокиси кремния, применяемые для формирования композиций силиката щелочного металла, имеют средний диаметр, который составляет не менее 40 нм, и предпочтительно, не менее 50 нм. Эти частицы также имеют средние размеры, преимущественно, не превышающие 150 нм, и, предпочтительно, не превышающие 130 нм. Средний диаметр, который особенно предпочтителен, лежит между 60 и 120 нм.

Размеры частиц внутри одной суспензии двуокиси кремния являются обычно довольно однородными. Часть, которая составляет не менее 80% от массы частиц, лежит внутри пределов интервала ±10% от среднего диаметра.

Размеры частиц двуокиси кремния в применяемых суспензиях, как оказывается, хорошо определяются методами электронной оптики. Измерение этих размеров, вне оптического наблюдения, также может быть выполнено посредством электроакустического испытания (например, с использование механизма типа "Acoustosizer"), посредством спектроскопии корреляции фотонов (например, с использование механизма типа Coulter Delsa 440SX) или посредством центрифугирования.

В соответствии с принятой методикой получения и согласно желательному содержанию воды в конечной композиции, при проведении смешивания составных частей, может быть необходимым регулировать содержание воды. Для осуществления этого может быть проведена дегидратация. Во всех случаях, очевидно, предпочтительно работать так, чтобы смешивание различных составных частей приводило к композиции, в которой содержание воды было таковым, как в композиции конечного вспучивающегося слоя, или, по меньшей мере, как можно ближе к нему. Преимущественно, и до предела возможной операции дегидратации, содержание воды в композиции, которая получена, составляет не более 50 мас.%.

Когда необходима дегидратация, ее, преимущественно, проводят, подвергая продукт испарению при парциальном давлении. Дегидратация в этом случае обладает тем преимуществом, что одновременного приводит к дегазации продукта. Тем самым избегают риска вноса пузырьков в слой, полученный из этой композиции.

Дегидратация может быть проведена при комнатной температуре. Слегка более высокая температура может ускорять удаление воды. Однако это нагревание композиции должно оставаться очень ограниченным, чтобы избегать любого риска преждевременного отверждения. Практически температура не превышает 60°C.

После регулировки содержания воды, композиция может быть сохранена перед применением в течение нескольких часов или даже несколько дней при комнатной температуре. Когда условия получения, и в особенности, когда выбор частиц двуокиси кремния делают в соответствии с тем, как указано выше, композиция может быть сохранена в течение, по меньшей мере, 48 часов. Если время хранения должно быть расширено далеко за эти пределы, предпочтительно, охлаждать композицию, например, при температуре около 4°C, чтобы избегать любого риска отверждения. При этих температурах "жизнеспособность" может быть значительно увеличена.

Вспучивающийся слой, главным образом, состоит из силикатов щелочного металла и воды. Эти силикаты представляют собой силикаты калия, натрия и лития. Возможно иметь смесь этих силикатов, но такая смесь не предпочтительна вследствие того факта, что ведет к слоям, чья температура размягчения понижена.

Предпочтительны силикаты калия. Они, преимущественно, составляют, по меньшей мере, 60 мас.% от всех силикатов, и предпочтительно, по меньшей мере, 80%. В особенно предпочтительном способе, общее количество применяемых силикатов, плюс-минус неизбежные примеси, другими словами, более 95 мас.%, формируют из силиката калия.

Помимо силикатов и воды, в композицию могут вводиться различные добавки, в особенности, полиолы, и, в частности, этиленгликоль или глицерин.

В высушенных вспучивающихся продуктах, известных из уровня техники, введение этих полиолов предназначено, в особенности, чтобы компенсировать отсутствие пластичности продуктов, в которых содержание воды очень низкое (от 20% до 25%). Содержание полиола тогда может быть до 18-20 мас.% в сформированном слое. Во вспучивающихся слоях, рассмотренных здесь, когда присутствуют полиолы, их содержание остается намного ниже. Это, преимущественно, не более 10 мас.%, и предпочтительно, не более 8 мас.% от композиции.

Предпочтительное содержание гликолей, в особенности, этиленгликоля или глицерина, составляет между 2% и 6% от массы конечного слоя.

Вспучивающиеся композиции обычно также содержат другие добавки в низких долях. Они представляют собой азотные продукты (мочевина, амины и т.д.) или поверхностно-активные вещества.

Преимущественно, эти композиции содержат гидроксид тетраметиламмония (ТМАГ) в количестве, которое составляет не более 2 мас.%.

Полученный раствор достаточно устойчив при обычных условиях комнатной температуры. Он может храниться в течение нескольких часов или даже несколько дней, при необходимости, при охлаждении, без всякого риска образования геля. Существует возможность эксплуатации этой стабильности, чтобы удалять пузырьки, которые могут появляться при изготовлении смеси. Это удаление можно проводить, просто оставляя раствор стоять, или путем любой известной методики, такой как, например, использование ультразвука или дегазация при парциальном давлении.

Применение вспучивающихся композиций, которые не требуют сушки, позволяет получить вспучивающиеся слои, чья толщина не ограничена. Ранее эту толщину учитывали при определении времени сушки. Практически, так как это время увеличивается с площадью толщины, чтобы оставаться в пределах, приемлемых в промышленности, толщина высушенных слоев обычно не превышает 2 мм.

На практике, для некоторых остеклений может быть полезным образование слоев толщиной до 8 мм, или даже 10 мм, или больше.

Структура остеклений по изобретению описана подробно ниже по сравнению с остеклениями, известными из уровня техники, того же самого класса EI.

Присоединенные фигуры показывают:

- Фигура 1, остекление, известное из уровня техники, сформированное из силикатной композиции, которую не высушивают, и листы стекла которой являются закаленными;

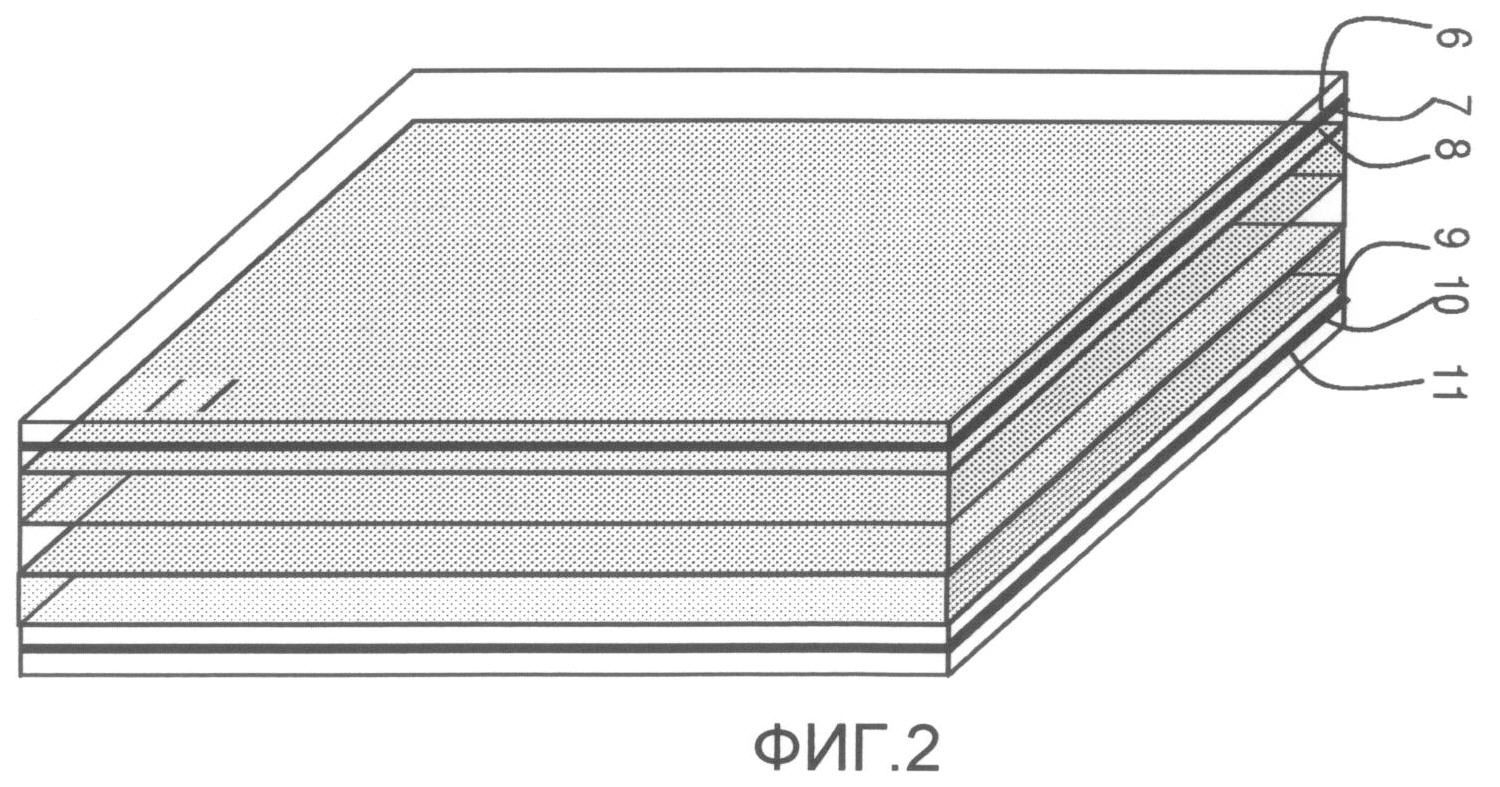

- Фигура 2, другое остекление, известное из уровня техники, с заламинированными листами стекла;

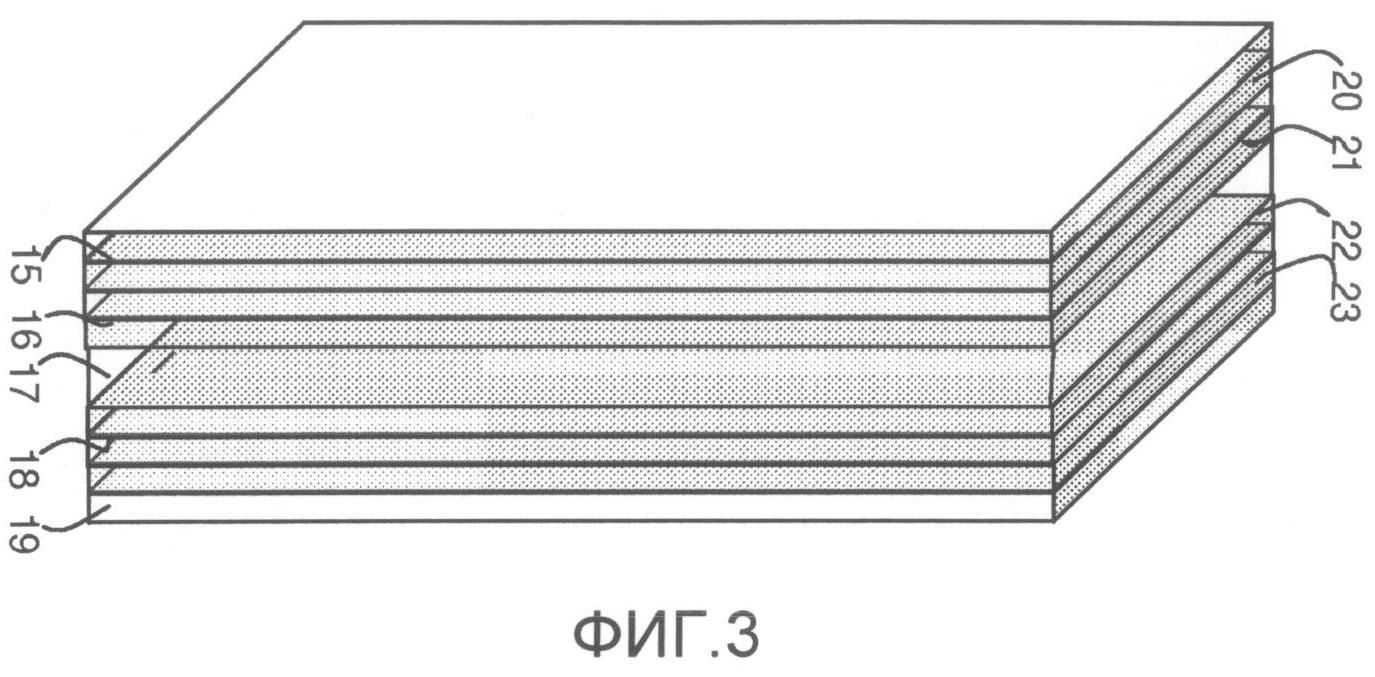

- Фигура 3, остекление, известное из уровня техники, сформированное из высушенных силикатных слоев;

- Фигура 4, остекление по изобретению.

Остекления, представленные на фигурах, представляют собой остекления класса EI 60.

Остекление, известное из уровня техники, согласно фигуре 1 формируется из трех листов стекла 1, 2 и 3. Эти листы имеют толщины около 5 мм каждый. Между этими листами стекла вводят два вспучивающихся слоя гидратированного силиката щелочного металла в форме литьевого раствора, который, при желании, гелируется при добавлении специфического агента. Рассматриваемые растворы имеют содержание воды около 47 мас.%. Толщина вспучивающейся композиции составляет около 5 мм для каждого из слоев 4 и 5.

Полная толщина остекления по предшествующему уровню техники составляет около 25 мм.

Композиции с таким высоким содержанием воды имеют склонность к деформации текучести перед расширением под влиянием нагревания. Чтобы остекления были способны играть свою роль, лист, подвергаемый действию пламени, должен противостоять ему в течение времени, необходимого для достижения расширения вспучивающегося слоя. В частности, по этой причине, листы стекла формируют из закаленного стекла. Недостаток, как указано выше, состоит в том, что необходимо производить остекления непосредственно в конечных размерах, необходимых для применения.

Остекление по фигуре 2 также представляет собой продаваемое ранее остекление. Это остекление также содержит три листа стекла и два вспучивающихся слоя, причем эти слои имеют состав, подобный составу остекления по фигуре 1.

В отличие от фигуры 1, эти листы стекла, по меньшей мере, на двух внешних сторонах, являются ламинированными. Каждый из этих листов содержит два листа стекла 6 и 8, или 9 и 11, соединенные посредством листа поливинилбутираля 7 и 10. Толщины листов стекла 6, 8, 9 и 11 составляют около 2,1 мм. Листы ПВБ составляют обычно 0,38 или 0,76 мм. Центральный лист является монолитным и имеет толщину 5 мм. Как и ранее, толщина конструкции составляет около 25 мм.

В этой конфигурации листы стекла отожжены и, таким образом, имеется возможность разрезать их при обычных условиях для ламинированных стекол. Присутствие включений ПВБ дает возможность, по меньшей мере, поддерживать конструкцию в первые моменты испытания на огнестойкость, до расширения, по меньшей мере, одного вспучивающегося слоя. Более того, присутствие ПВБ дает этим остеклениям, вне испытания на огнестойкость, преимущественные свойства прочности при пластичном ударе.

Остекление предшествующего уровня техники, показанное на фигуре 3, представляет собой остекление, сформированное с высушенными слоями силиката щелочного металла 20, 21, 22 и 23. Рассматриваемые слои имеют содержание воды 23 мас.% с мольным отношением SiO2/M2O 3,3. Каждый вспучивающийся слой имеет толщину около 1,5 мм.

Композиция этого остекления имеет 5 листов стекла 15, 16, 17, 18, 19, между которым находятся вспучивающиеся слои. Все эти листы изготовлены из отожженного стекла. Центральный лист 18 имеет толщину 8 мм. Другие листы имеют толщину 3 мм.

Полная толщина этого остекления, все еще класса EI 60, составляет 25 мм.

Остекление по фигуре 3 отличается от предшествующих остеклений, во-первых, высоким числом листов стекла и вспучивающихся слоев, но прежде всего тем фактом, что эти слои получены сушкой. Конструкция на основе идентичных листов (лист стекла 3 мм и вспучивающийся слой 1,5 мм), облегчает устройство этих остеклений. Однако, даже при том факте, что вспучивающиеся слои имеют относительно низкую толщину, время сушки остается главным ограничением этой методики.

Фигура 4 показывает остекление по изобретению. Его формируют из двух листов отожженного стекла, 12 и 14, каждый толщиной 6 мм.

Для производства остекления, уплотняющий шов помещают по периферии. Этот шов удерживает листы 6 мм обособленно.

В пространство между этими двумя листами заливают заранее полученный раствор силиката щелочного металла (калия).

Этот раствор получают из следующих компонентов:

- суспензия коллоидной двуокиси кремния, содержащая 50 мас.% двуокиси кремния, продаваемая под названием "Klebosol 50R50", 1218 г;

- раствор гидроксида калия, содержащий 50% воды, 472 г;

- 99,5%-ный этиленгликоль, 58 г;

- водный 25%-ный раствор ТМАГ, 60 г.

Смешивание проводят постепенно, при поддерживаемой температуре 25°C. За этим следует дегидратация в течение 1 часа 30 минут при пониженном давлении (между 5 и 10 гПа) и при 30°C. Конечную дегазацию проводят при 25°C и давлении 40 гПа в течение 3 часов.

Сформированный раствор, который является жидким и свободным от пузырьков, имеет содержание воды 38 мас.% и мольное отношение 4,6. Его заливают между двумя листами стекла.

Окончательная отделка остекления включает пропускание через автоклав при давлении около 13×103 гПа и температуре не выше 70°C.

Испытания на огнестойкость проводят по условиям стандарта EN 1364-1. Теплоизоляция поддерживается более 60 минут, и проверка остекления продолжается, по меньшей мере, до 120 минут.

Образцы, испытанные на их сопротивление старению при комнатной температуре, или ускоренному старению при 60°C или при УФ облучении, показывают хорошую стабильность. Появление "мутности" или пузырьков остается в пределах, требуемых для коммерческих использований.

Остекления по изобретению показывают большое преимущество по сравнению с предыдущими остеклениями, обладая большой гибкостью производства, но прежде всего имея, при равных характеристиках, более светлые и более тонкие структуры.

Результаты, полученные для остеклений EI 60, в отношении понижения массы и толщины, также обнаружены для продуктов других классов. Остекления класса EI 90 по изобретению могут быть сформированы, например, из трех листов стекла, каждый толщиной 5 мм, разделенных двумя вспучивающимися слоями толщиной также 5 мм.

Реферат

Изобретение касается прозрачного огнестойкого остекления. Содержит листы стекла и один или несколько слоев вспучивающейся композиции из гидратированного силиката щелочного металла между ними. Толщины этих различных составных частей и композиции вспучивающегося слоя или слоев получены без сушки. Толщинаостекления, выраженная в миллиметрах, то есть листов стекла и вспучивающегося(-ихся) слоя(-ев), и класс огнестойкости EI, выраженный в минутах, удовлетворяют отношению 3≤EI/e. Вспучивающийся(-иеся) слой(-и) имеет(-ют) содержание воды между 33% и 43% масс.% и мольное отношение между 3,5 и 5. Изобретение обеспечивает создание остекления с высокой характеристикой огнестойкости. 5 з.п. ф-лы, 4 ил.

Формула

Документы, цитированные в отчёте о поиске

Огнестойкий многослойный стеклопакет и способ егоизготовления

Огнестойкое остекление

Комментарии